- Strength Characterisation of Composite Securement Device in the Vehicle by FE Analysis

Seok-Woo Ham*, Dong-Gyu Yang*, Seung-Neo Son**, Hyo-Kyoung Eo**, Gyeong-Seok Kim***, Seong S. Cheon*†

* Department of Mechanical Engineering, Graduate School, Kongju National University

*† Department of Mechanical Engineering, Graduate School, Kongju National University

** Project Consulting Department, Intelligent Transport Society of Korea

*** Department of Civil and Environmental Engineering, Graduate School, Kongju National University- 유한요소해석을 통한 차량내 복합재 휠체어 고정구의 구조 강도 특성 평가

함석우* · 양동규* · 손승녀** · 어효경** · 김경석*** · 전성식*†

In this paper, the strength of the composite securement device was characterised by FE analysis. Preliminary frontal crash analysis for the vehicle, equipped with the conventional steel securement device, was carried out according to the ISO 10542 for special transportation to obtain loading data, which were applied to securement device during crash. The securement device consists of block, guide and rail and the weight fraction of rail was the highest among them, therefore, it is desirable to reduce weight of rail by applying carbon/epoxy composite. Also, it was found that 27% of lightweight effect was obtained by hybrid rail that bottom part was replaced by a composite compared to the conventional rail, i.e., made of SAPH 440, without sacrificing the structural strength.

본 연구는 복합재를 사용한 휠체어 고정구의 구조 강도 특성에 대하여 평가하였다. 이를 위해 특별교통수단 내 휠체어 고정구의 시험 기준 ISO 10542에 의거하여 전방 충돌 슬레드 유한요소해석을 진행하였고, 이를 통해 얻은 고정구에 작용하는 하중데이터를 휠체어 고정구 유한요소해석의 초기 조건으로 사용하였다. 고정구는 블록, 가이드, 레일로 구성되어 있으며, 이 중에서 레일의 중량 비율이 가장 높기 때문에 탄소섬유 에폭시 복합재를 레일에 적용하는 것이 적합한 것으로 나타났다. 또한 기존의 레일에서 하단 부분을 복합재로 적용한 하이브리드 레일은 기존 SAPH 440으로 제작된 레일의 구조강도와 비슷하게 설계할 경우, 약 27% 정도 경량화를 달성할 수 있는 것으로 나타났다.

Keywords: 특별교통수단(Wheelchair Vehicle), 충돌모의시험(Sled Test), 휠체어 고정구(Securement Device), 탄소 섬유(Carbon fibre), 유한요소해석(FE Analysis), 경량화(Lightweight)

경제 성장과 더불어 의료 기술의 발전으로 인해 인간의 평균 수명이 증가하고 있으며, 점점 초고령화 사회로 진입하고 있다. 2030년 국내의 경우 인구 중 65세 이상의 인구가 24.3%에 이를 것으로 추정되고 있다[1]. 고령 인구 및 거동이 불편한 환자의 증가로 교통약자의 수는 점차 증가하게 되어 정부에서는 “교통약자의 이동편의 증진 법”을 제정하였고, 이에 따른 장애인 특별교통수단의 도입이 전국적으로 매년 확대되고 있다[2]. 교통약자들이 특별교통수단을 안전하게 이용하기 위해서는 차량 탑승 시, 휠체어가 움직이지 않도록 고정구가 장착되는 데, 현재까지 고정구의 강도에 대한 연구는 활발하게 진행되고 있지 않은 실정이다. 또한, 고정구를 포함하여, 차량구조는 철강재로 사용되고 있는데, 최근 차량의 경량화 추세에 따라 경량화 재료로 대체될 필요가 있다. 경량화 재료 중 복합재는 비강도와 비강성이 높아서, 자동차 분야를 포함하여, 다양한 산업분야에서 각광받아왔다[3,4].

Kim 등[5] 실제 특별교통수단에서의 휠체어 탑승자의 상황과 가장 비슷한 평가모델인 ISO 10542[6]을 통하여 시험을 수행하였으며, 휠체어 탑승자의 동적하중 시험결과를 확인하였다. Oh 등[7]은 타이-다운(Tie-down) 방식의 휠체어 고정위치에 따른 인체 상해도를 분석하였으며 Kwak 등[8]은 슬레드(Sled) 시험에 의한 특별교통수단의 휠체어 고정장치의 설치위치가 휠체어 탑승객 안전성에 미치는 영향에 관하여 연구하였다. 이처럼 국내외적으로 차량내 휠체어 고정장치의 위치에 따른 승객의 안전에 관한 연구가 활발히 진행 중이지만, 고정구의 강도특성 분석과 관련된 연구는 진행되지 않아 그에 대한 연구가 필요하다.

본 연구에서는 유한요소해석을 통하여 고정구의 강도특성에 대해 고찰해 보았다. 이를 위하여, ISO 10542 전방 충돌 해석을 통해 고정구에 작용하는 하중을 분석하였고, 그 데이터를 고정구의 유한요소해석 입력조건으로 설정하여 해석을 진행하였다. 해석에서는 자동차용으로 개발된 열간압연강판인 SAPH 440로 되어있는 고정구의 레일을 레일의 하단 부분을 탄소섬유 에폭시 복합재로 적용한 하이브리드 레일(Hybrid rail)을 제안하였고 강도특성을 비교, 분석하였다.

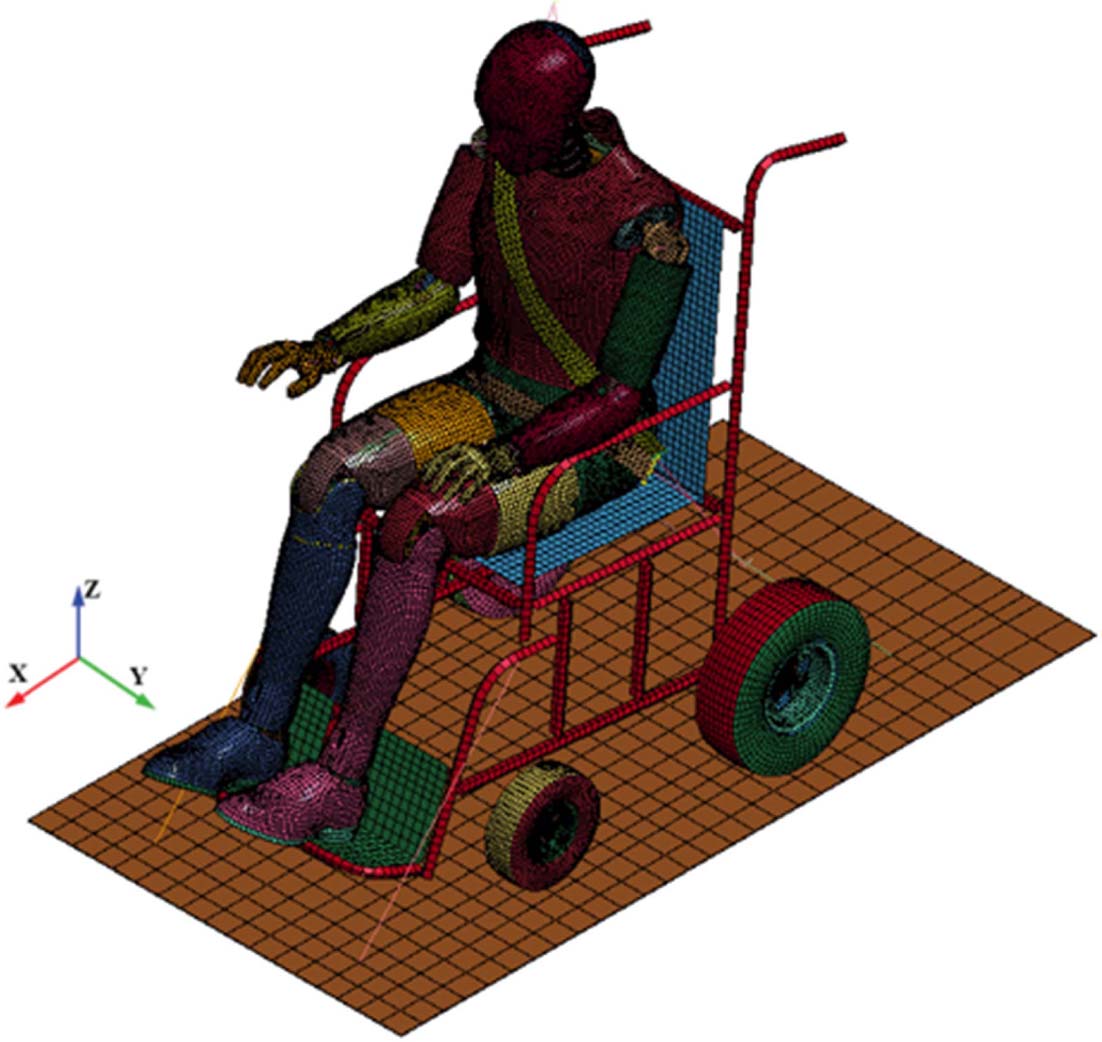

본 연구에서는 휠체어 고정구에 작용하는 하중을 분석하기 위해 시험용 휠체어(Surrogate wheelchair)에 인체모형을 탑승시킨 후 충돌 시뮬레이터의 충돌 슬레드(Impact sled)에 탑재한 다음 전방 충돌 해석을 하였다. 인체 모형은 50th percentile hybrid III형 더미모델을 사용하였다. 휠체어 모델은 WC-19에서 정의하는 시험용 휠체어를 모델링하였다[9]. 휠체어 모델의 타이어의 공기압은 2.27기압[10]으로 설정하였으며, 바퀴축은 레볼루트 조인트(revolute joint)로 정의되어 회전할 수 있도록 하였다. 고정 장치는 타이-다운 방식으로 고정 각도는 최적화된 값을 사용하였다[7]. 충돌 슬레드, 휠체어 모델 그리고 인체 모델에는 중력가속도가 적용되었다. Fig. 1에서는 슬레드 전방 충돌 해석을 위해 준비된, 휠체어에 탑승한 더미의 유한요소해석 모델을 보여주고 있다.

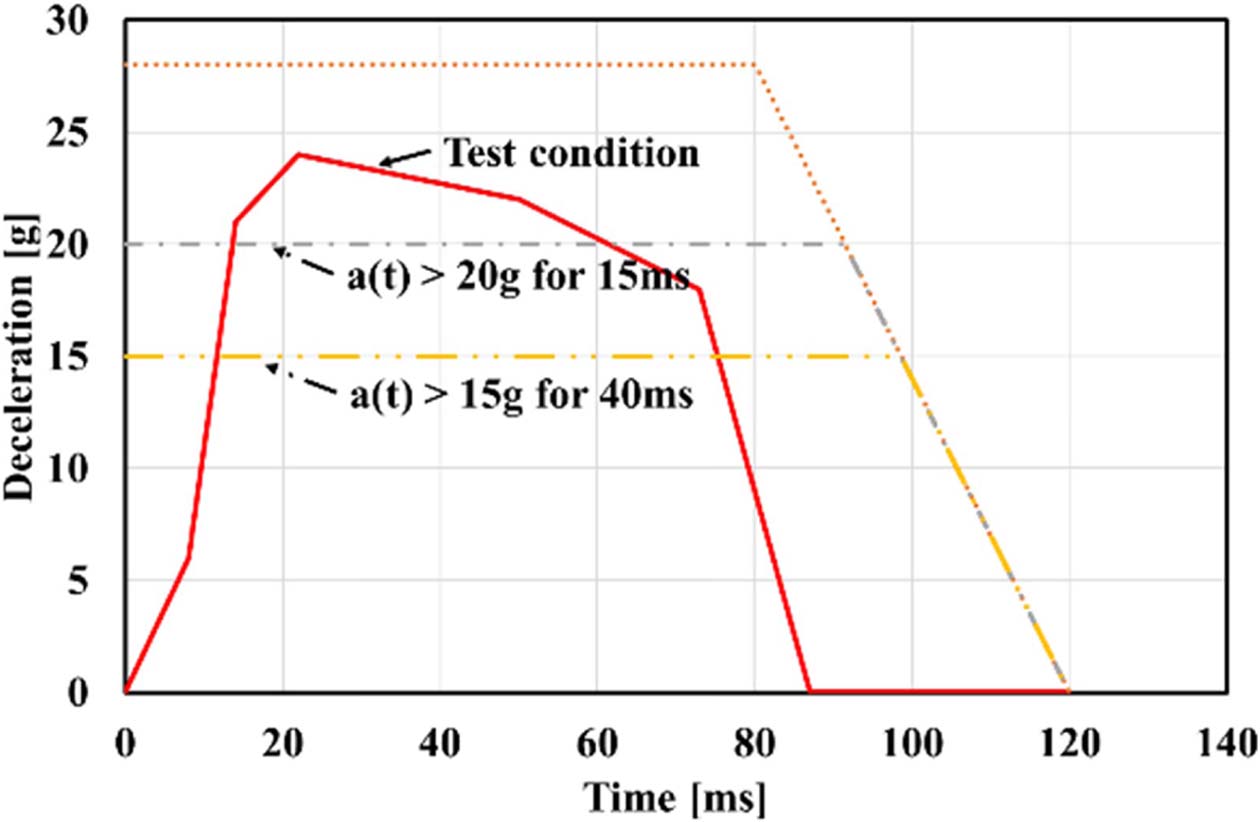

본 연구에서는 ISO 10542를 참조하여, 초기속도 48km/h에서 Fig. 2에 나타나 있는 테스트 조건(Test condition)을 사용하였다. 테스트 조건으로는 감속도가 t0에서 tf까지 적어도 75 ms의 지속시간을 가지며 최소 15 ms의 시간 동안 20 g를 초과, 최소 40 ms동안 15 g를 초과해야 한다.

|

Fig. 1 FE model of dummy and wheelchair for sled test analysis |

|

Fig. 2 Envelope and inner curve during impact test with 48 ± 2 km/h incident velocity |

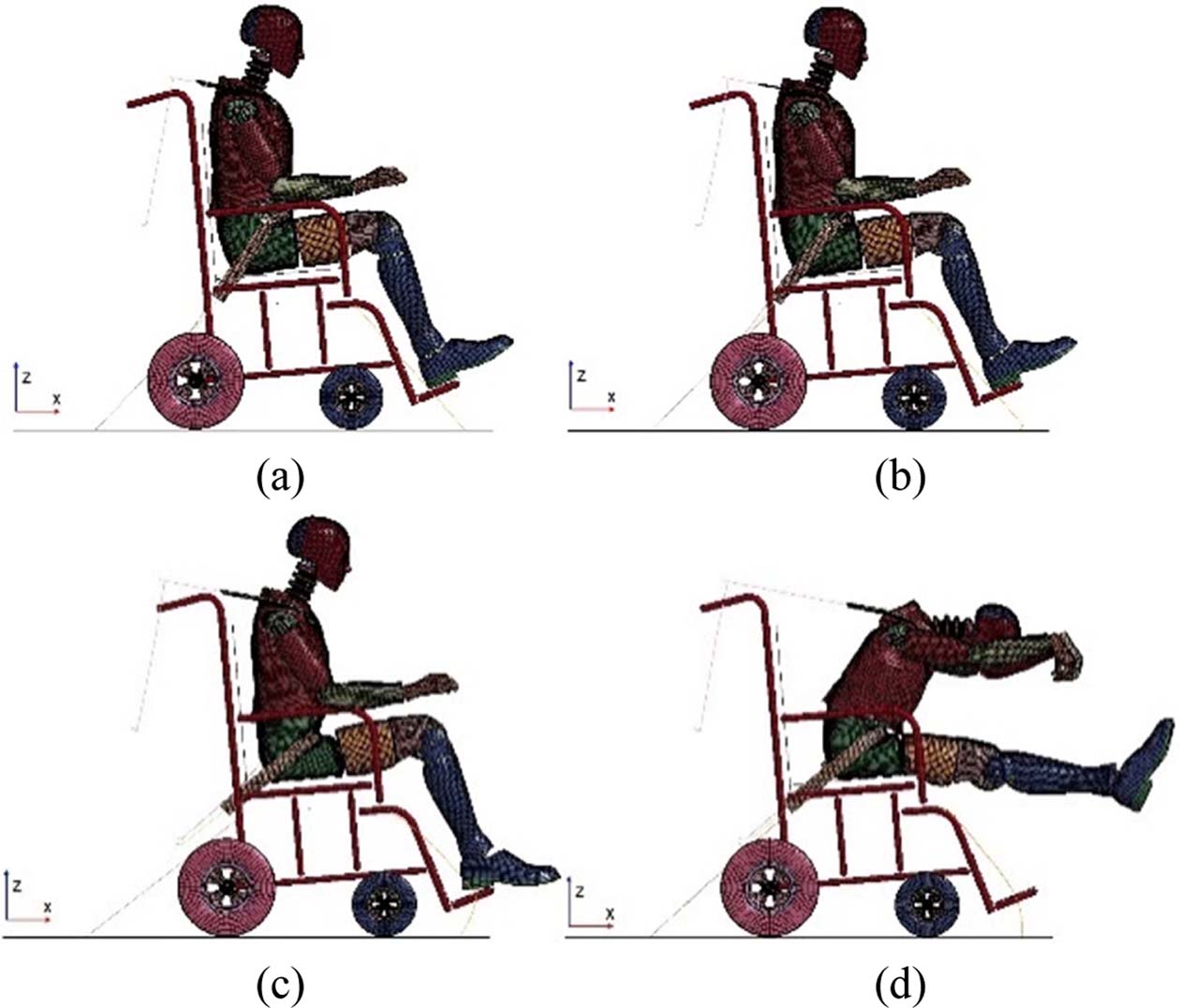

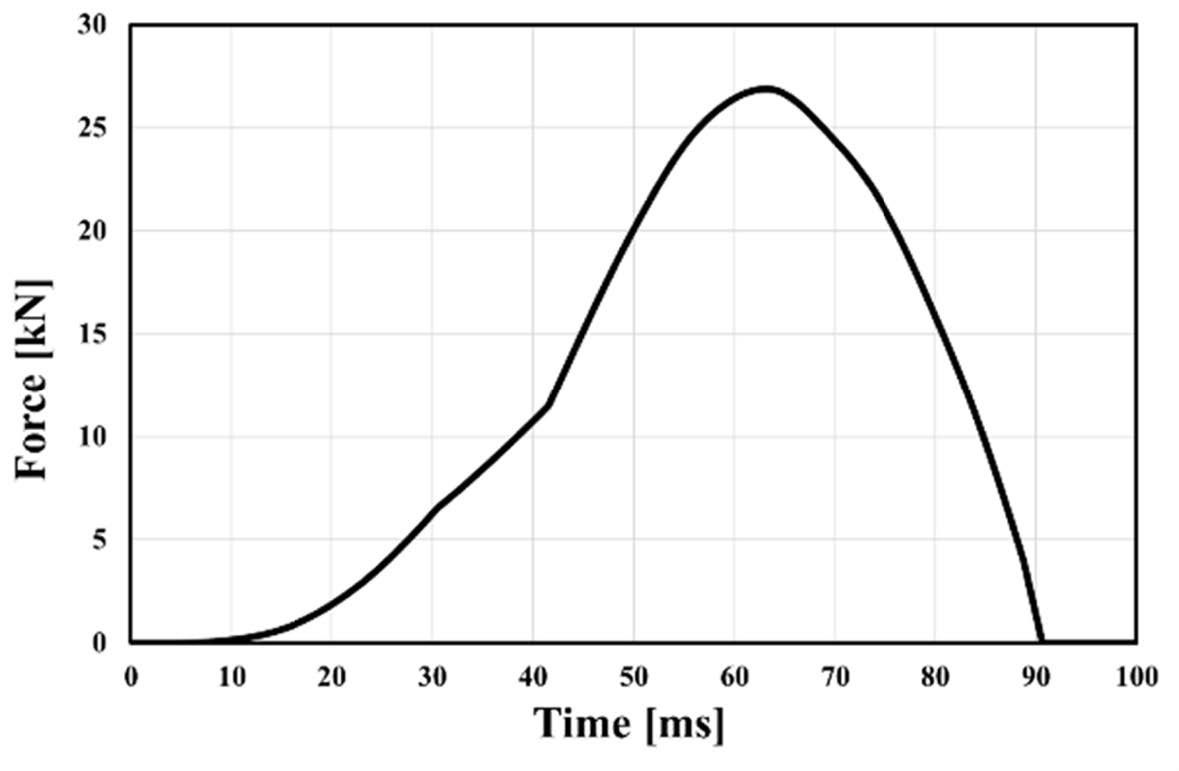

Fig. 3은 슬레드 전방 충돌 해석에서 인체 모형의 거동 및 휠체어 고정 벨트(Tie-down belt)의 상태를 나타내었다. 결과를 통해 휠체어 고정 벨트의 파손이 일어나지 않음을 확인하였다. 또한 전방 충돌 시 전방 고정 벨트보다 후방 고정 벨트에 더 많은 하중이 작용되는 것으로 나타났다. 그렇기 때문에 후방 고정 벨트에 작용하는 하중을 고정구의 유한요소해석 조건으로 사용하였다. Fig. 4에는 전방충돌시 후방 벨트에 작용하는 하중이 나타나 있다. Fig. 4에서 보이는 바와 같이 휠체어 후방 고정 벨트에 발생되는 하중은 90 ms동안 작용하였으며, 최대 하중은 26.9 kN으로 나타났다.

|

Fig. 3 Dummy behaviour: (a) 0 ms, (b) 50 ms, (c) 100 ms, (d) 150 ms |

|

Fig. 4 Rear tie-down belt force |

3.1 휠체어 고정구 모델링

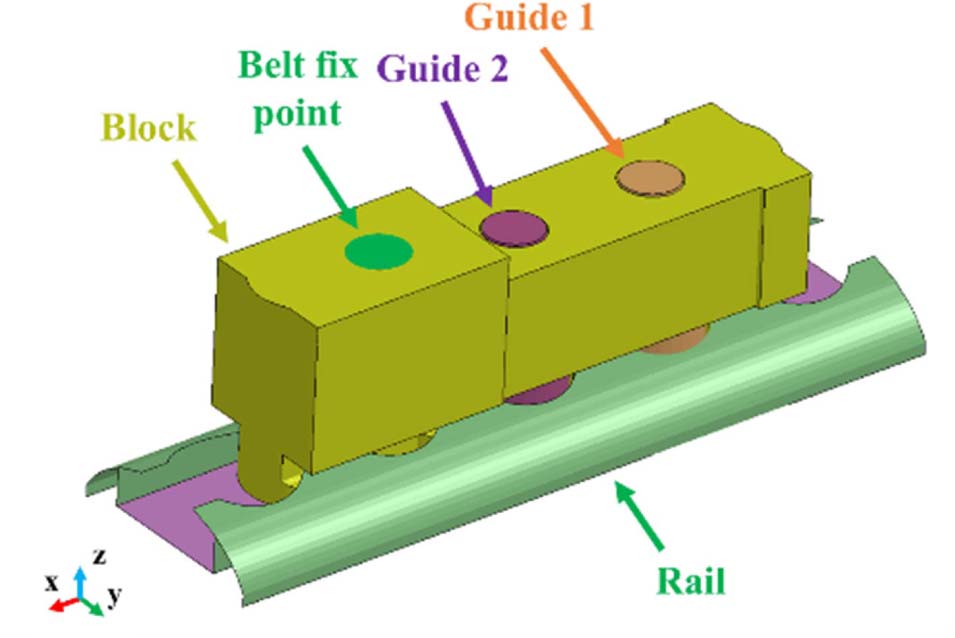

휠체어 고정구는 차량 내부에 휠체어를 휠체어 고정 벨트로 고정하기 위한 장치이며, 4개의 독립된 고정점에 설치된다. 고정구의 부품은 Fig. 5에서 나타난 것과 같이 블록, 가이드, 레일로 구성되어 있으며 휠체어 고정 벨트는 벨트 고정부분(Belt fix point)에 연결된다. 유한요소해석 모델은 고정구를 지지하기 위한 최소한의 레일을 모델링되었다. 본 연구에서 모델링 된 레일의 길이는 127 mm이고 통상적으로 사용되는 레일의 전체 길이는 약 1220 mm이다[11]. 레일의 두께는 4 mm이다.

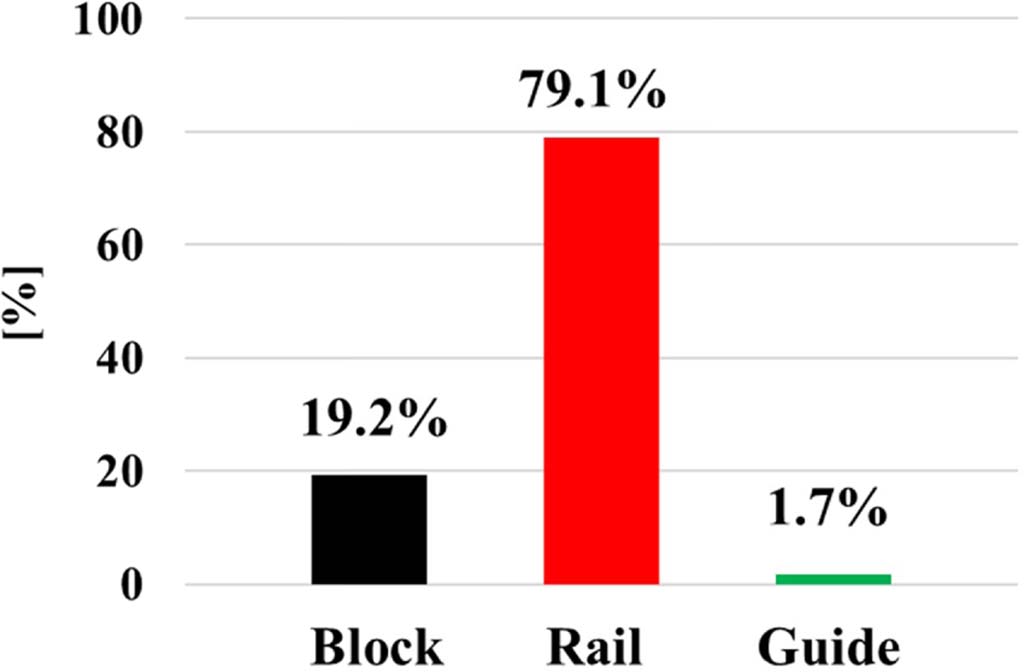

기존 고정구의 모든 부품은 SAPH 440으로 이루어져 있다. 전체 고정구의 부품을 Fig. 6에 나타난 것과 같이 무게 비율을 고려하였을 때, 블록이 19.2%, 가이드가 1.7%, 레일이 79.1%로 나타났다. 무게 비율이 가장 높은 레일 부분을 탄소섬유 에폭시 복합재로 바꾸는 것이 합당하다고 생각된다.

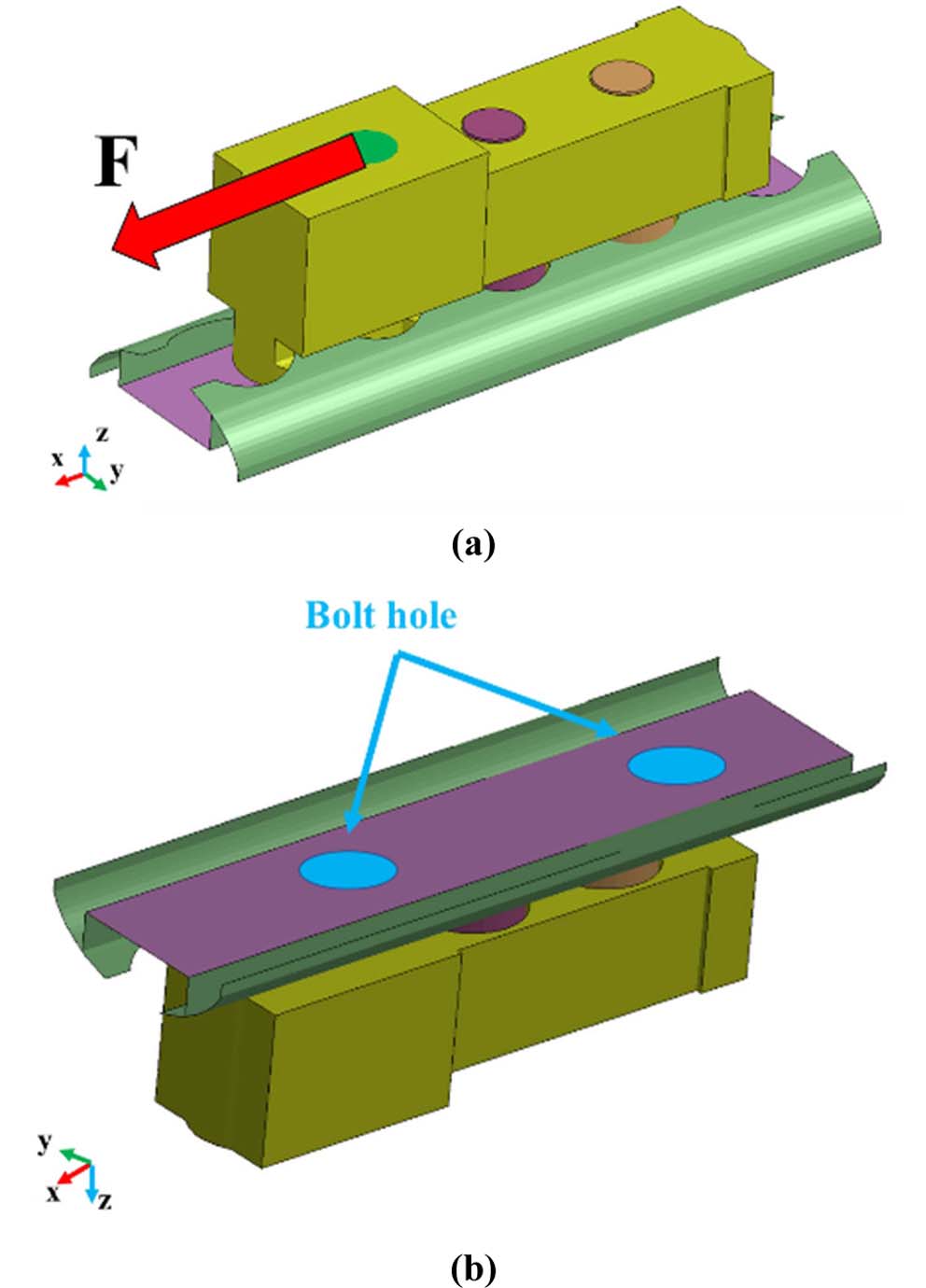

레일에 작용하는 하중을 분석하기 위하여 선행적으로 기존 고정구의 유한요소해석이 진행되었다. Fig. 7에서는 모델의 경계조건을 보여주고 있다. 벨트 고정부분에 2.2절에서 도출된 벨트에 작용하는 하중 F가 x 방향으로 부가되고, 레일 하단(Bottom) 부분에 있는 볼트 홀(bolt hole)은 고정된다.

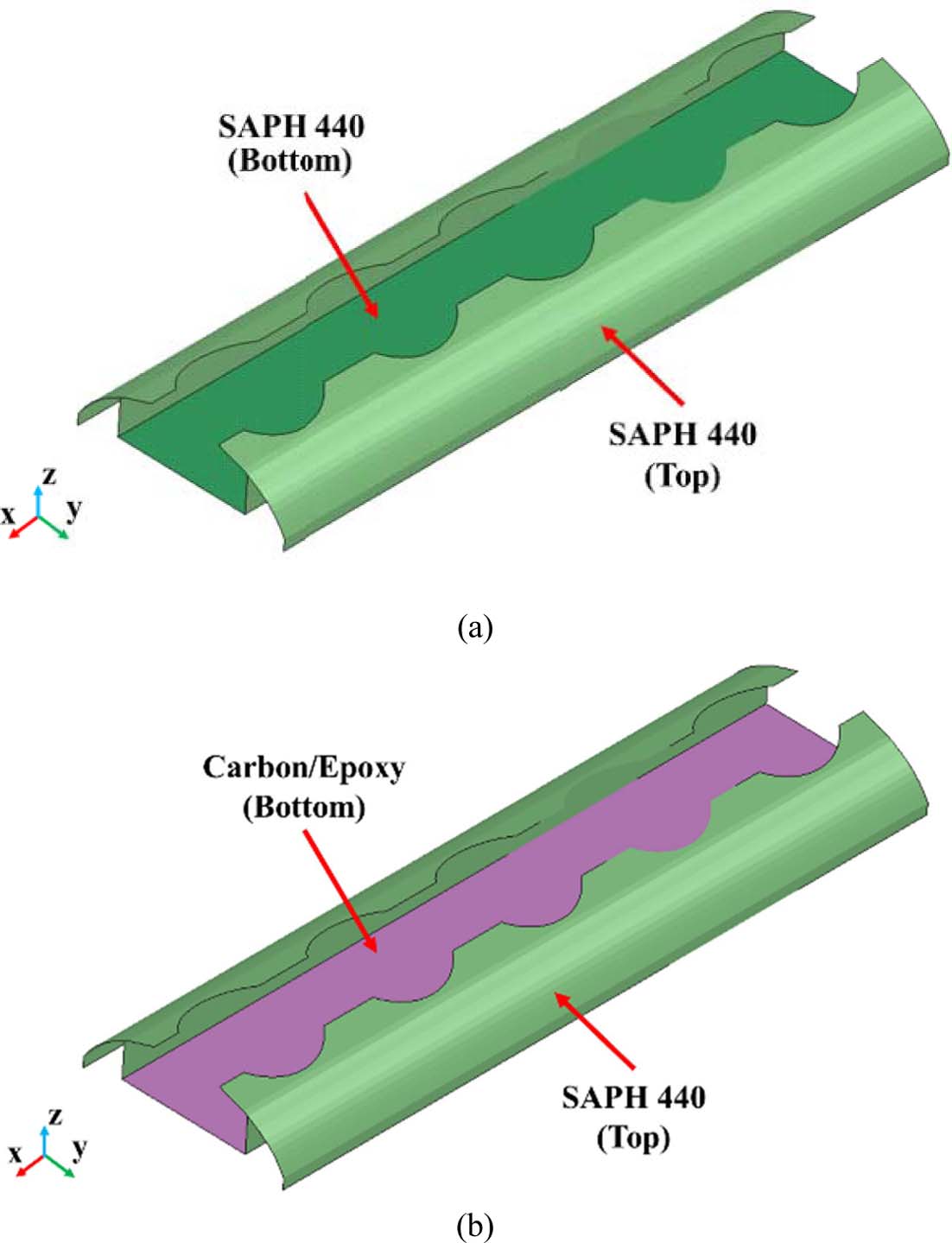

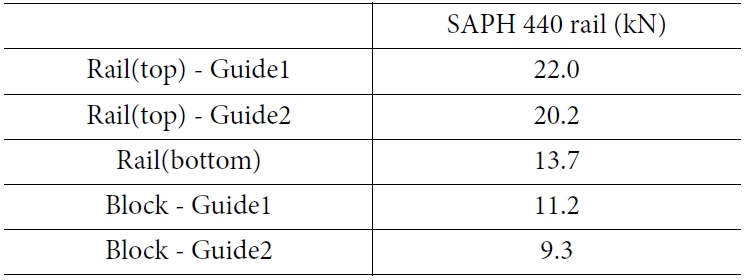

Table 1에 각 부품들이 받는 하중을 나타낸 것이다. 레일의 하단 부분은 13.7 kN의 하중을 받았다. 레일의 상단(Top) 부분은 블록과 가이드의 접촉에 의해 각각 22.0 kN, 20.2 kN의 하중을 받았고, 다른 부품들보다 높은 하중을 받는 경향을 보였다. 그렇기 때문에 Fig. 8에 나타난 것과 같이 높은 하중을 받는 레일의 상단 부분은 기존의 재료인 SAPH 440으로, 상단 부분보다 비교적 낮은 하중을 받는 레일의 하단 부분은 경량화 재료인 탄소섬유 에폭시 복합재인 하이브리드 레일을 제안하였다.

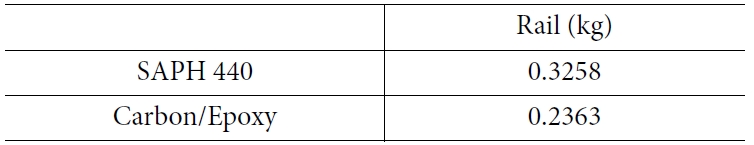

Table 2은 SAPH 440 레일과 하이브리드 레일의 무게를 비교한 것을 나타내었다. 하이브리드 레일일 때, SAPH 440 레일과 대비하여 무게가 약 27% 감소한 것으로 나타났다.

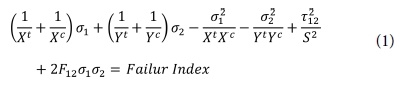

하이브리드 레일의 하단 부분을 복합재 물성으로 적용하기 위하여 LS-Dyna에서 제공하는 *MAT_ENHANCED_ COMPOSITE_DAMAGE Model을 사용하였으며, Tsai-Wu 파괴 기준을 사용하였고, 공식은 식 (1)과 같다. 파괴지수가 1일 이상일 때 복합재료가 파괴된다고 알려져 있다[12].

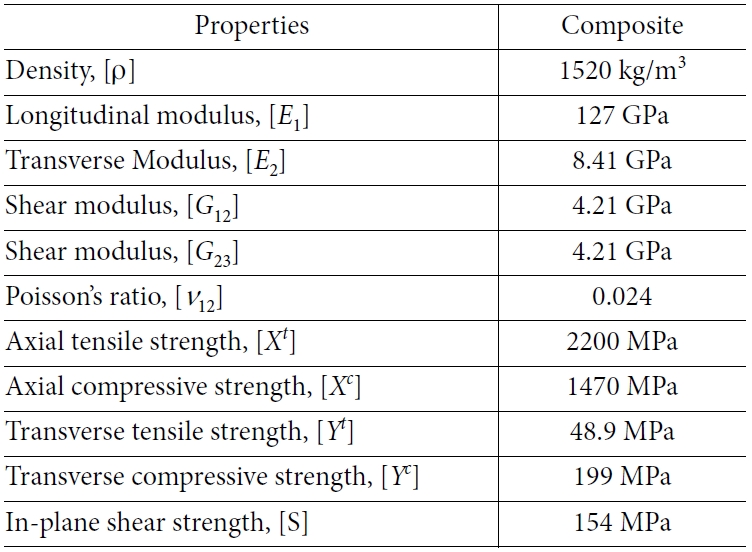

탄소섬유 에폭시 복합재는 T700 carbon fibre/2510을 사용하였다. 기계적 물성은 Table 3에 나타내었다. 복합재의 적층 각도 순서는 압축 특성에 강한 [90/0/0]8S로 사용하였다[4]. 레일의 두께는 4 mm이다. 유한요소 모델 경계조건은 Fig. 7에 나타난 것과 같이 앞서 진행한 기존의 고정구와 동일하게 적용되었다.

|

Fig. 5 Securement device model |

|

Fig. 6 Percentage of the weight of securement device |

|

Fig. 7 Securement device model boundary condition: (a) Top face, (b) bottom face |

|

Fig. 8 Slide rail bottom face: (a) SAPH 440 rail, (b) Hybrid rail |

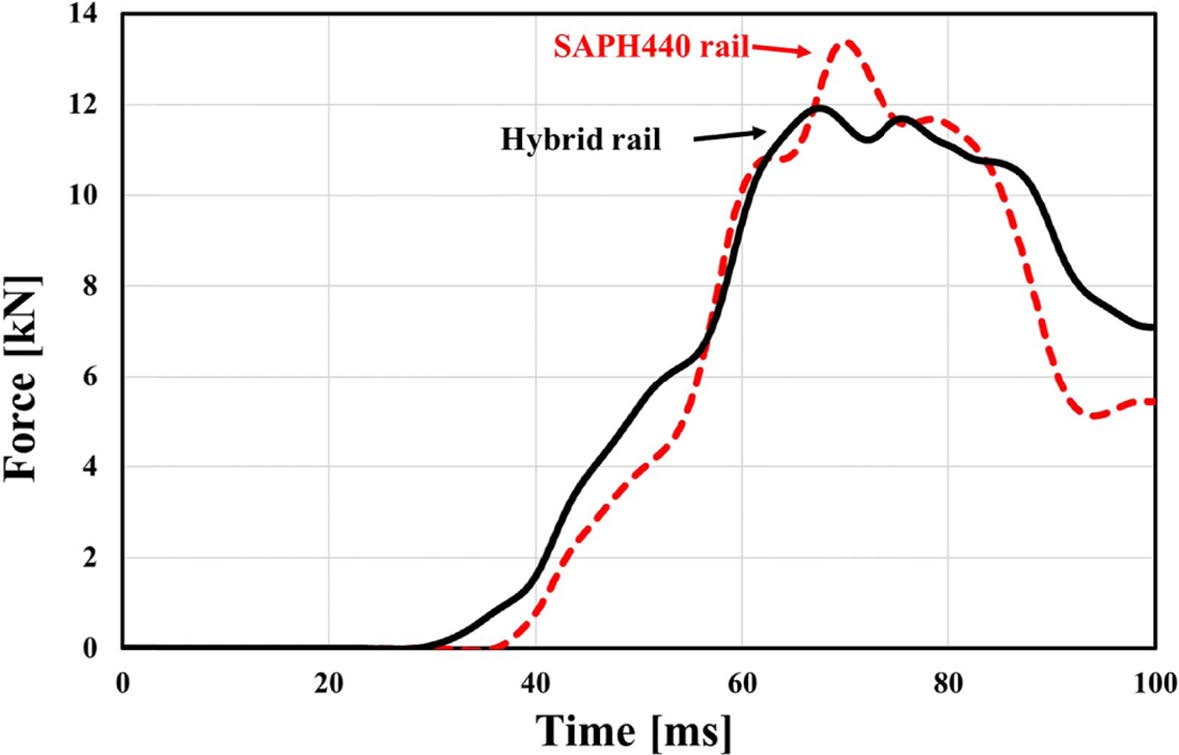

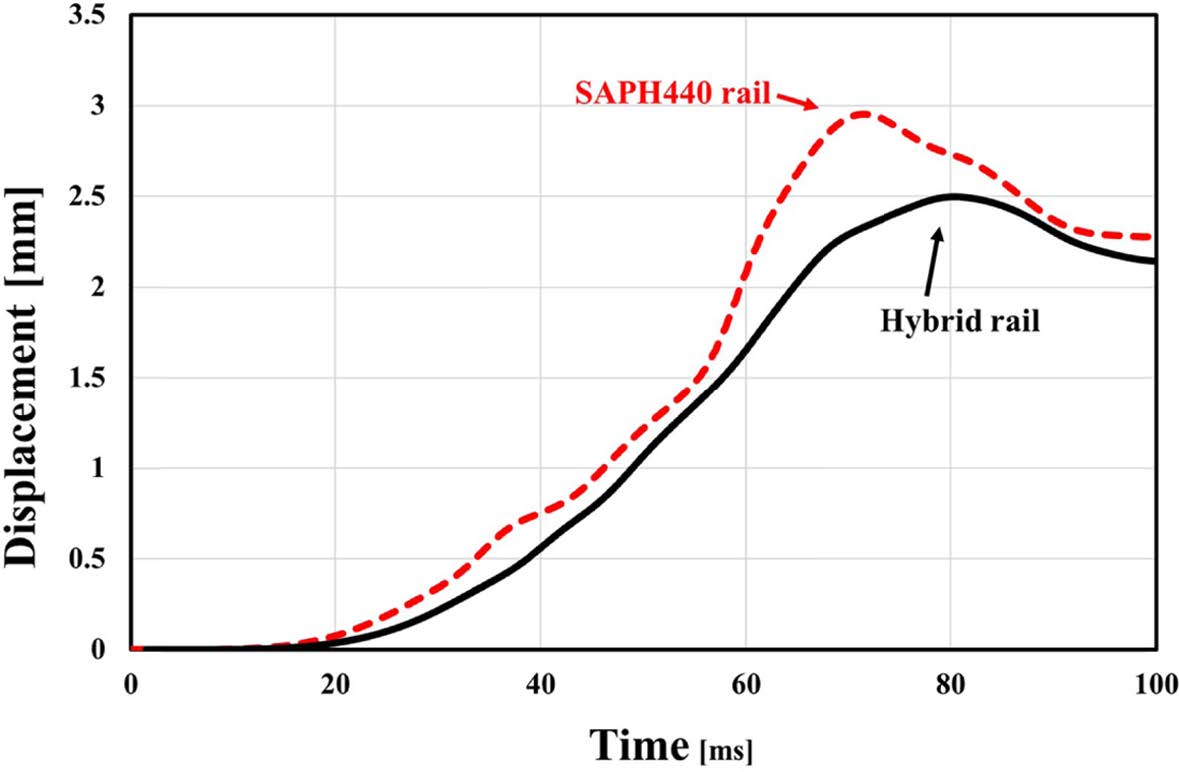

레일 부분에 작용하는 최대 하중은 Fig. 9와 같이 SAPH 440 레일은 13.4 kN, 하이브리드 레일은 11.9 kN으로 하이브리드 레일이 약 11.2% 더 낮은 것으로 나타났지만, Fig. 10과 같이 최대 변형량은 SAPH 440 레일은 3.0 mm, 하이브리드 레일은 2.5 mm로 하이브리드 레일의 변형량이 약 16.7% 더 적게 나타났다.

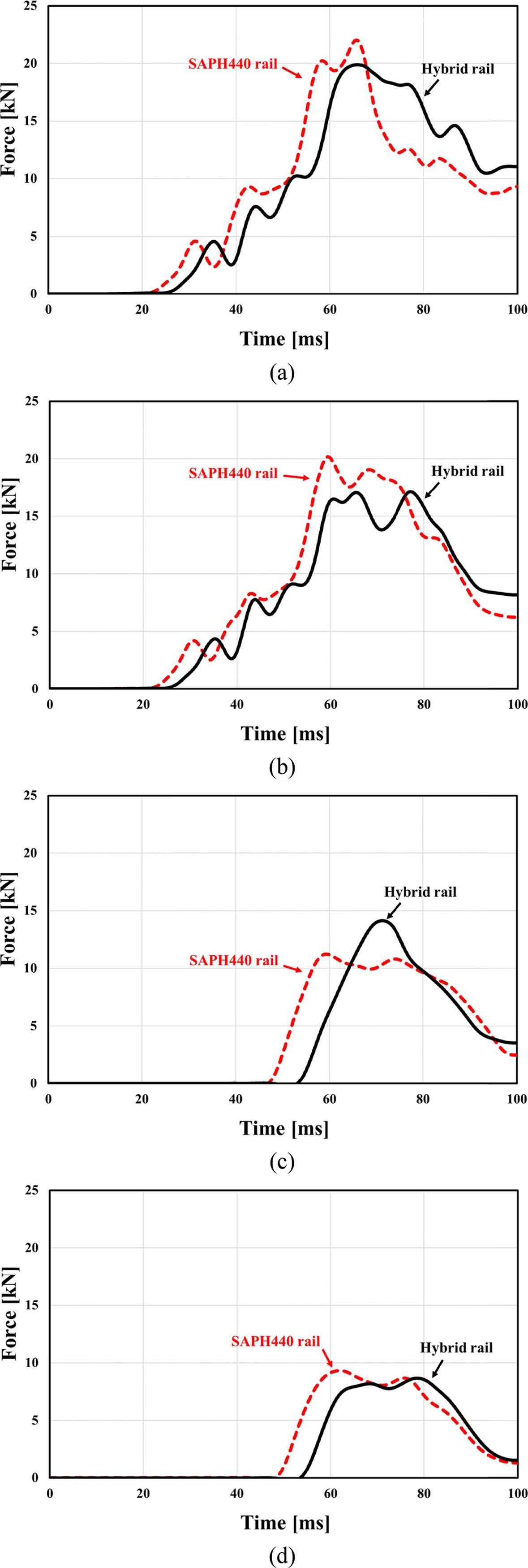

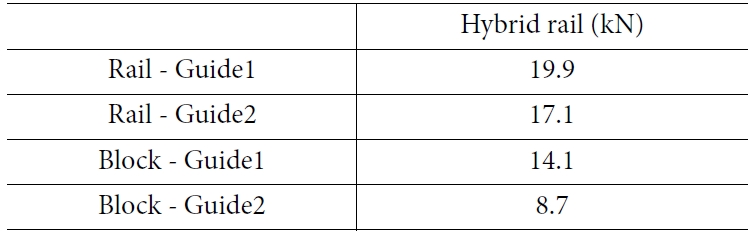

각 부품 별 작용하는 하중은 Fig. 11에서 나타난 것과 같다. 각 부품 중에서 레일과 가이드 사이의 하중이 블록과 가이드 사이의 하중보다 더 높게 작용했다. Table 3은 하이브리드 레일에 각 부품들이 받는 하중을 나타낸 것이다. 하이브리드 레일과 SAPH 440 레일의 하중을 비교하였을 때, 블록과 가이드1을 제외한 나머지 부품 사이에서 작용하는 하중은 SAPH 440이 약 10.4% 더 높게 나타났다. Table 4

|

Fig. 9 Force curve of rail bottom |

|

Fig. 10 Displacement of securement device |

|

Fig. 11 Results by components: (a) Rail & guide1, (b) rail & guide2, (c) block & guide1, and (d) block & guide2 |

본 연구에서는 휠체어 고정구의 경량화 및 구조 강도 특성 분석을 위해 ISO 10542 법규를 만족하는 전방 충돌 시험 해석을 진행하였고, 해석 결과를 바탕으로 휠체어 고정구의 강도 해석을 진행하였다. 결과는 다음과 같다.

1. 고정구의 부품 중 전체 무게의 79.1%인 레일 부분의 재료를 치환하였을 경우가 가장 합당한 것으로 사료되고 있다.

2. 하이브리드 레일일 때, 같은 두께의 SAPH 440 레일 대비 무게가 27% 감소하였기 때문에 복합재를 적용하기 적합한 것으로 도출하였다.

3. 하이브리드 레일인 경우 SAPH 440 레일 대비 변형량이 16.7% 감소, 레일 하단 부분에 작용하는 하중도 11.2% 감소하였다.

4. 각 부품 중에서 레일과 가이드 1과 2 사이의 하중은 각각 19.9 kN 및 17.1 kN으로, 블록과 가이드 사이의 하중인 14.1 kN 및 8.7 kN 보다 상대적으로 더 높게 작용한 것으로 나타났다.

위 결과를 종합하여 보았을 때, 전방 충돌 시 고정구에 작용하는 하중은 레일과 가이드에 집중된다. 고정구의 레일 하단 부분을 복합재로 치환한 하이브리드 레일일 때, 기존의 재료를 사용한 SAPH 440 레일 보다 더 가벼워졌고, 강도는 비슷한 강도로 도출되어 효과적인 경량화가 진행되었다고 생각된다.

향후로는 고정구의 레일의 하중분석을 통하여 복합재의 적층 각도 순서를 달리하는 방법인 PIC를 적용하여 고정구의 하이브리드 레일 강도를 SAPH 440레일과 비슷한 강도를 도출하는 연구가 필요할 것이라 사료된다.

본 연구는 국토교통부, 교통물류연구사업(이동제약자 이동편의 증진기술 개발(19TLRP-B103930-05))의 재원으로 국토교통과학기술진흥원의 지원을 받아 수행된 것임.

- 1. Kim, B.R., “Guide of Wheelchair Lift Design for Mobility Right of the Mobility Handicapped,” Proceeding of the Korean Society for Railway 2003 Autumn Annual Meeting, Korea, Nov. 2003, pp. 191-196.

- 2. Kwak, J.G., Kim, S.W., Shim, S.J., Lee, J.K., and Lee, J.W., “A Study on Wheelchair Occupant Safety in Wheelchair Accessible Vehicle by the Sled Test”, The KASE 2017 Annual Autumn Conference & Exhibition, pp. 1139-1139, 2017.

- 3. Kim, D.Y., Cheon, S.S., Kim, B.K., and Jong, C.H., “Absorption Energy Analysis due to the Cross-section Changes in the Lightweight Seat Frame,” Proceedings of KSPE 2015 Autumn Conference, Jeongseon, Korea, pp. 98-99, 2015.

- 4. Na, H.J., Chun, J.S., and Cho, K.S., “Development of CFRP Tubes for the Light-Weight Propeller Shaft of 4WD SUV Vehicles,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 17, No. 4, 2018, pp. 32-38.

-

- 5. Kim, T.Y., Shim, S.J., Kim, S.W., and Kang, B.D., “A Study on Wheelchair Occupant Injury in Wheelchair Accessible Vehicle by the Sled Test,” Transactions of KSAE, Vol. 25, No. 2, 2017, pp. 140-148.

-

- 6. “Technical Systems and Aids for Disabled or Handicapped Persons,” International Organization for Standardization (IS0) 10542, 2012.

- 7. Oh, H.S., Kim, G.S., and Cheon, S.S., “A Study on the Analysis of Human Injury According to the Fixed Position of the Tie-down Type Wheelchair,” Journal of the Korean Society of Mechanical Technology, Vol. 19, No. 4, 2017, pp. 478-483.

-

- 8. Kwak, J.G., Kim, S.W., Shim, S.J., Lee, J.K., and Lee, J.W., “A Study on Wheelchair Occupant Safty in Wheelchair Accessible Vehicle by the Sled Test,” Proceeding of the KASE 2017 Annual Autumn Conference & Exhibition, Korea, Nov. 2017, pp. 1139-1139.

- 9. “WC-19 Wheelchairs Used as Seats in Motor Vehicles,” American National Standards Institute (ANSI) Rehabilitation Engineering Society of North America (RESNA), 1999.

- 10. Sung, K.G., and Choi, S.B., “Ride Comport Analysis of Passenger Vehicle Featuring ER Damper with Different Tire Pressure,” Transactions of the Korean Society for Noise and Vibration Engineering, Vol. 26, No. 2, 2016, pp. 210-216.

-

- 11. Manary, M.A., Ritchie, N.L., and Schneider, L.W., “WC19: A Wheelchair Transportation Safety Standard – Experience to Date and Future Directions,” Medical Engineering & Physics, Vol. 32, No. 3, 2010, pp. 263-271.

-

- 12. Marshall, I.H., “Axiomatic Design and Fabrication of Composite Structures: Application in Robots, Machine Tools and Automobiles,” Industrial Robot: An International Journal, Vol. 33, No. 2, 2006.

-

This Article

This Article

-

2019; 32(4): 171-176

Published on Aug 31, 2019

- 10.7234/composres.2019.32.4.171

- Received on Mar 30, 2019

- Revised on Jul 5, 2019

- Accepted on Jul 15, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Seong S. Cheon

-

Department of Mechanical Engineering, Graduate School, Kongju National University

- E-mail: sscheon@kongju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.