- Analysis of Composite Microporosity according to Autoclave Vacuum Bag Processing Conditions

Hyun-Sung Yoon*, Woo-Jin An*, Man-Sung Kim*, Sung-Jin Hong**, Min-Hwan Song**, Jin-Ho Choi*†

* Research Center for Aircraft Parts Technology, School of Mechanical and Aerospace Engineering, Gyeongsang National University

*† Research Center for Aircraft Parts Technology, School of Mechanical and Aerospace Engineering, Gyeongsang National University,

** Material and Processes Research & Development Division, Korea Aerospace Industries- 오토클레이브 진공포장법의 공정 조건에 따른 복합재의 미세기공률 분석

윤현성* · 안우진* · 김만성* · 홍성진** · 송민환** · 최진호*†

The composite material has the advantage that the

fibers can be arranged in a desired direction and can be manufactured in one

piece. However, micro voids can be formed due to micro air, moisture or

improper curing temperature or pressure, which may cause the deterioration in

mechanical strength. In this paper, the composite panels with different

thicknesses were made by varying the curing pressure in an autoclave vacuum bag

process and their microporosities were evaluated. Microporosity was measured by

image analysis method, acid digestion method, and combustion method and their

correlation with ultrasonic attenuation coefficient was analyzed. From the test

results, it was found that the acid digestion method had the highest accuracy

and the lower the curing pressure, the higher the microporosity and the

ultrasonic attenuation coefficient. In addition, the microporosity and the

ultrasonic attenuation coefficient were increased as the thickness of the

composite panel was increased at the same curing pressure.

복합재는 원하는 방향으로 섬유를 배열하여 일체형으로 제조할 수 있는 장점이 있다. 그러나, 복합재는 제작과정에서 층(ply)과

층 사이에 있는 미세 공기, 소재 내부의 수분 또는 경화 중의 부적절한 온도와 압력 등으로 인하여 미세기공이

형성될 수 있으며, 이는 복합재 부품의 기계적 강도저하의 주요 원인으로 평가되고 있다. 본 논문에서는 오토클레이브 진공백 성형법을 이용하여 복합재 두께 별로 공정 조건(경화압력, 압밀시간, 압밀압력, 진공압력)을 변화시켜가며 복합재 패널을 제작하여 미세기공률을 분석하였다. 미세기공률은 이미지 분석법, 용해법, 연소법을 이용하여 평가하였으며, 초음파 감쇠계수와의 연관성을 분석하였다. 실험결과, 미세기공률 분석의 정확도는 용해법이 가장 우수한 것으로

나타났으며, 경화압력이 낮아질수록 미세기공률이 증가하고 높은 초음파 감쇠계수 값을 가짐을 확인하였다. 또한, 동일한 경화압력이라도 적층두께가 증가할수록 초음파 감쇠계수가

증가하고 기공률이 증가됨을 확인하였다.

Keywords: 기공률(Void content), 이미지 분석법(Image analysis method), 용해법(Acid digestion method)

복합재는 비강성, 비강도가 높고 경량화가 용이하므로 설계/제작 시의 까다로운 절차에도 불구하고 경량화가 요구되는 여러 산업 분야에 널리

사용되고 있다. 고신뢰/안전성을 요구하는 항공기의 구조건전성 확보를 위한 품질 관리는 매우 중요한 요소이며, 복합재는 기존 금속재와는 다르게 운용

중 발생하는 손상 뿐 아니라, 제작 과정에서 발생하는 여러 가지 결함에 의해서 품질의 편차가 크게 발생될 수 있다. 복합재는 제작 과정에서 층(ply)과

층 사이에 있는 미세 공기, 소재 내부의 수분 또는 경화 중의 부적절한 온도와 압력 등으로 인하여 미세기공이 형성될 수 있으며, 미세기공과 같은 복합재

내부 결함은 결함부 주위에 응력집중을 야기하여 정적 및 동적강도를 저하시키는 원인이다. 내부 결함을 탐지하는 비파괴검사법으로는 여러 가지가 있으나

초음파 탐상법이 가장 널리 사용되고 있다. 최근 복합재 미세기공이 기계적 강도에 미치는 영향 등에 대한 연구가 많이 진행되고 있으며, 초음파 탐상법의

결과와 미세기공의 상관관계에 대한 연구도 진행되고 있다.

Jung[1]은 진공압력과 경화압력을

조절하여 다양한 기공률을 가진 적층판을 제작하였으며, 기공으로 인한 강도 저하를 평가하였다. Wilfried[2]는 기공이 복합재 적층판의 압축강도에 미치는 영향을 연구하였다. Tang[3]은 경화압력이 수지흐름, 기공 및 기계적 물성에 미치는 영향을 연구하였다. Jacques[4]는 복합재 적층판에 기공을 생성하기 위한 제작 절차를 제안하였으며, 기공의 함량이 복합재 기계적

물성에 미치는 영향을 연구하였다. Kwon[5]은 두꺼운 복합재 평판에서

기공에 의한 기계적 물성저하를 평가하였으며, 기공과 초음파 감쇠계수와의 관계식을 이용하여 기공률을 정량적으로 평가하는 방법을 제시하였다.

Sanjay[6]은 정적 및 피로조건 하에서

기공이 복합재 적층판의 인장 거동에 미치는 영향에 대하여 연구하였다. Zhan[7]은 일정한 압력에서의 온도 변화와 일정한 온도에서의 압력변화를 변수로 기공률 시편을 제작하였으며,

오토클레이브 내 압력이 가해지는 시간에 따라서 기공생성에 미치는 영향을 분석하였다. Kang[8]은 초음파 탐상법을 이용하여 복합재의 결함 검출 및 강도 저하에 관한 연구를 수행하였으며, 초음파

탐상법이 매우 유용한 방법이라고 주장하였다. Ding[9]은 RMVM(Real Morphology Void Model)에 근거하여 기공과 초음파 감쇠계수의

연관성에 대한 연구를 수행하였다. Song[10]은 이미지 분석법으로 미세기공의

양을 정량적으로 평가하였으며, 초음파 탐상법을 이용하여 미세기공의 양을 평가할 수 있는 비파괴적인 방법을 제시하였다. 복합재 미세기공은 제작조건에

따라 불균일하게 분포할 수 있으며, 분석방법에 따라 오차가 크게 발생할 수 있으므로, 이에 대한 연구가 필요하며 초음파 검사와의 연관성도 평가할

필요가 있다. 또한, 복합재의 두께가 변화되면 동일한 공정 조건하에서도 미세기공률이 변화될 수 있으므로 이에 대한 연구도 필요하다.

본 논문에서는 오토클레이브 진공백 성형법을 이용하여 복합재 두께 별로 경화압력을 변화시켜가며 복합재 패널을 제작하여 세가지 방법으로

미세기공률을 분석하였다. 미세기공률은 이미지 분석법, 용해법, 연소법을 이용하여 평가하였으며, 제작된 복합재 패널의 초음파 탐상을 수행하여 패널

별 감쇠계수를 측정하고 미세기공률과의 연관성을 분석하였다.

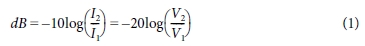

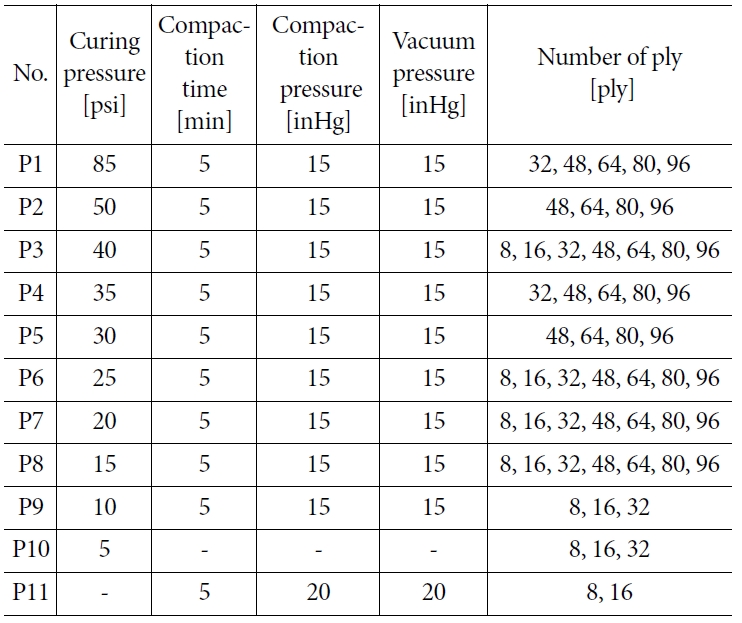

본 논문에서는 Fig. 1과 같은 오토클레이브 진공포장법을

이용하여 복합재 두께 별로 공정 조건을 달리하여 복합재의 기공률을 분석하였다. 복합재의 경화압력을 변화시켜가며 복합재 평판을 제작하였으며, 두께

별 공정 조건은 Table 1과 같다. 경화압력은 오토클레이브

내에서 가해지는 압력을 말한다. 압밀압력은 적층 과정에서 소재의 층과 층 사이가 잘 압착될 수 있도록 8 ply당 한 번씩 가해지는 압력이며, 5분간 유지하였다. 진공압력은 경화 전 적층된 복합재 평판에 진공을 적용하게 되는데 이때의

압력을 진공압력이라 정의하였다. 복합재 평판 제작에 사용된 소재는 Solvay 사의 UD Tape prepreg이며, 평판의 적층순서는

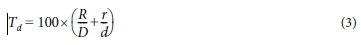

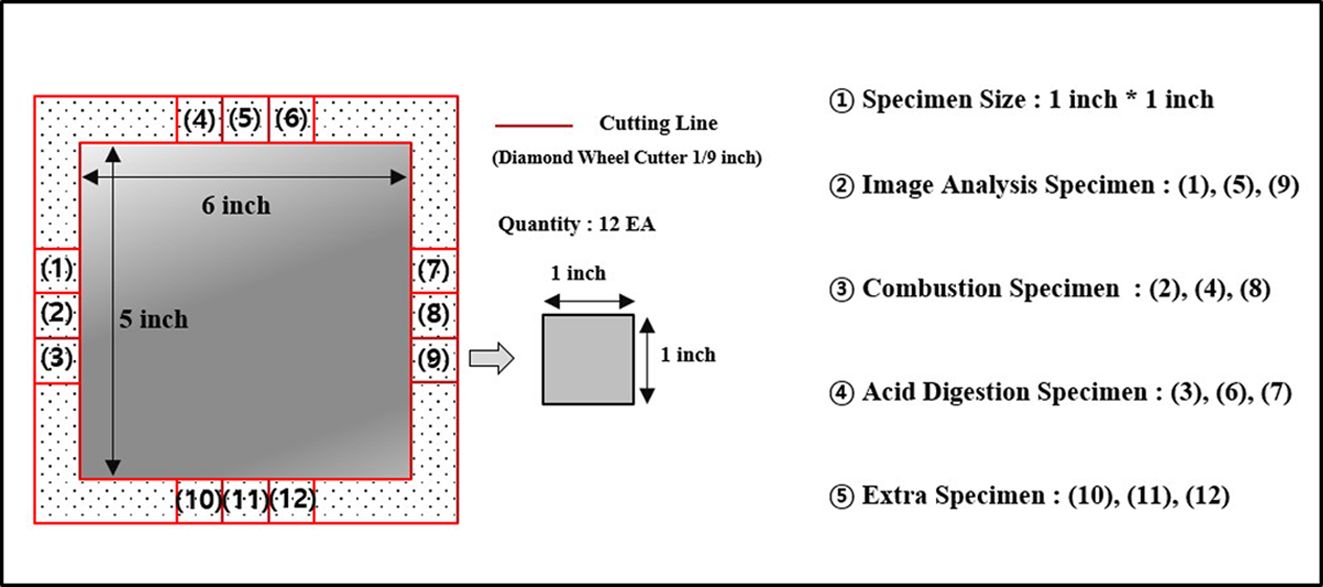

[45/0/-45/90]ns이다. Fig. 2는 제작한 복합재 평판의 치수로서, 그림에서 보는 바와 같이 7 × 6 inch 평판을 제작하고,

평판의 가장자리 부위에서 1 × 1 inch 크기의 시편들을 채취하여 기공률 분석을 수행하였으며, 6 × 5 inch 평판의 초음파검사를 수행하였다.

초음파는 동일 매질에서는 직진하지만 다른 매질과 접하는 계면에서 신호의 반사 및 감쇠가 발생하므로, 복합재내부에 미세기공이 존재하면

신호의 손실이 발생한다. 이때, 입사파와 반사파의 크기를 비교하면 신호 손실의 정도를 평가할 수 있으며, 식 (1)과 같이 초음파 감쇠계수를 정의하여 초음파 신호의 손실을 dB(decibel)로 정량화하였다. 식 (1)의 I1, I2, V1, V2는

각각 입사파와 반사파의 에너지 및 전압을 나타낸다.

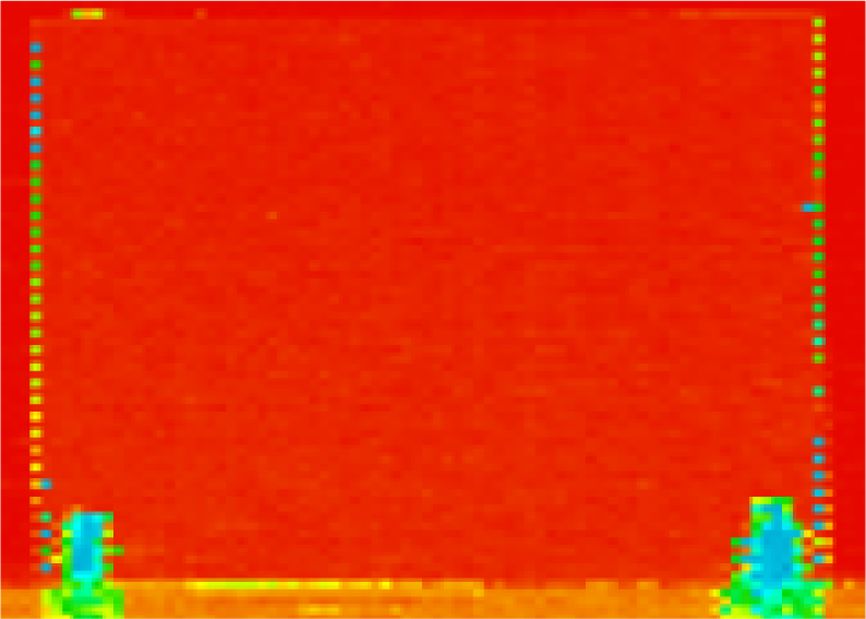

초음파 검사에 사용한 장비는 Marietta NDT FMS-10이며, 5 MHz의 탐촉자를 사용하였다. Fig. 3은 제작된 P3-8 ply 시편의 C-Scan 검사결과를 나타낸 그림으로, 감쇠계수의 분포가

비교적 균일함을 볼 수 있다.

복합재의 미세기공률은 이미지 분석법, 용해법, 연소법으로 평가하였으며, 초음파 검사를 수행하여 감쇠계수와의 연관성을 평가하였다.

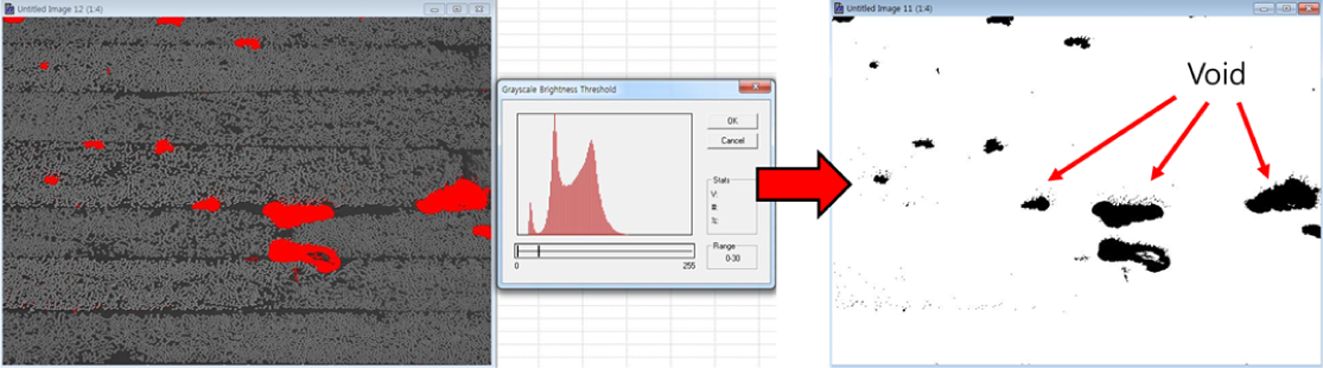

첫 번째로, 이미지 분석법은 Fig. 3의 비파괴검사를 바탕으로

커팅된 시험편의 단면을 에폭시 수지를 사용하여 마운팅 후, 400 Grit, 600 Grit, 800 Grit, 1200 Grit의 사포를 차례로

사용하여 시편의 단면을 연마하였으며, 다이아몬드 사포를 이용하여 마무리 연마를 수행하였다. Fig. 4는 연마된 P3-32 ply 시편을 광학현미경으로

100배 확대하고 이미지 처리한 사진으로 검은색 부분을 기공으로 평가하였다. 기공의 형상과 분포는 촬영한 부위에 따라 변화될 수 있으므로, 촬영부위를

등간격으로 이동해 가며 시편 1개당 50장씩 촬영하였다. 각 공정 조건당 3개의 시편을 분석하였으며, 공정 조건당 총 150장의 사진으로부터 평가된

기공률의 산술평균을 시편의 미세기공률로 산정하였다.

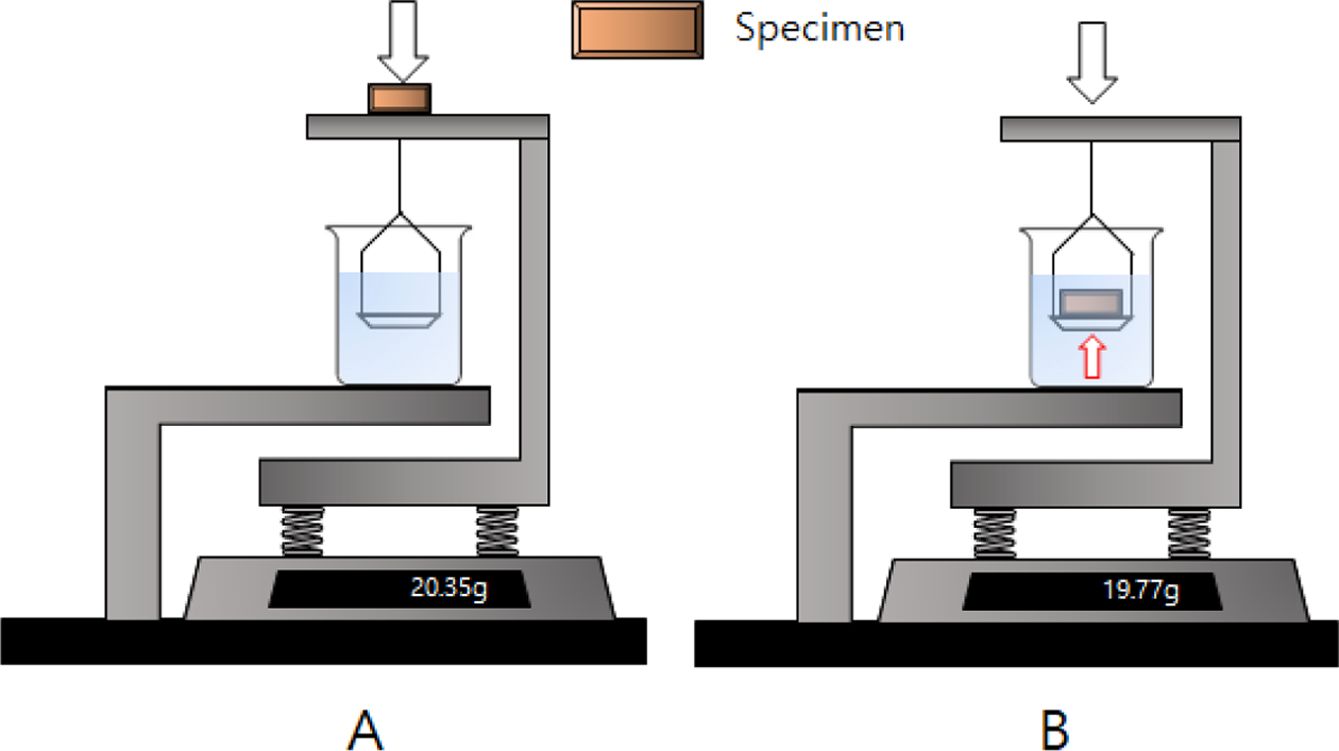

두 번째로, 용해법은 Fig. 5와 같이 시편의 무게에서 증류수에 침수시킨 시편의 무게를 뺀 값을 측정하여 복합재의 부피를 측정한

다음, 기지재를 황산이나 질산을 이용하여 용해한 후 세척과 건조과정을 거친 뒤 무게 변화를 측정하여 복합재 내부의 기공이 차지하고 있는 양을 계산하는

방법이다. 본 논문에서는 황산을 이용하여 용해법을 진행하였으며, 식 (2)를 이용하여 기공률을 계산하였다.

Td : Theoretical Density

Md : Measured Composite Density

R : Resin in Composite, weight %

D : Density of Resin

r : Reinforcement in composite, weight %

d : Density of Reinforcement

V : Void Content, volume %

세 번째로, 연소법은 고온으로 기지재를 제거하고, 제거 전, 후의 무게 변화를 측정하여 복합재 내부의 기공률을 계산하는 방법으로, 시편의

부피 측정과 기공률 계산방식은 용해법과 동일하다. 본 논문에서는 시편을 가열로에 넣은 뒤, 420oC에서 6시간 유지하여 기지재를

제거하는 방법을 사용하였다.

|

Fig. 1 Autoclave vacuum bag process |

|

Fig. 2 Dimension of composite plate |

|

Fig. 3 C-Scan image of P3-8 ply |

|

Fig. 4 Procedures for image analysis |

|

Fig. 5 Acid digestion method |

3.1 경화압력에 따른 미세기공률

변화

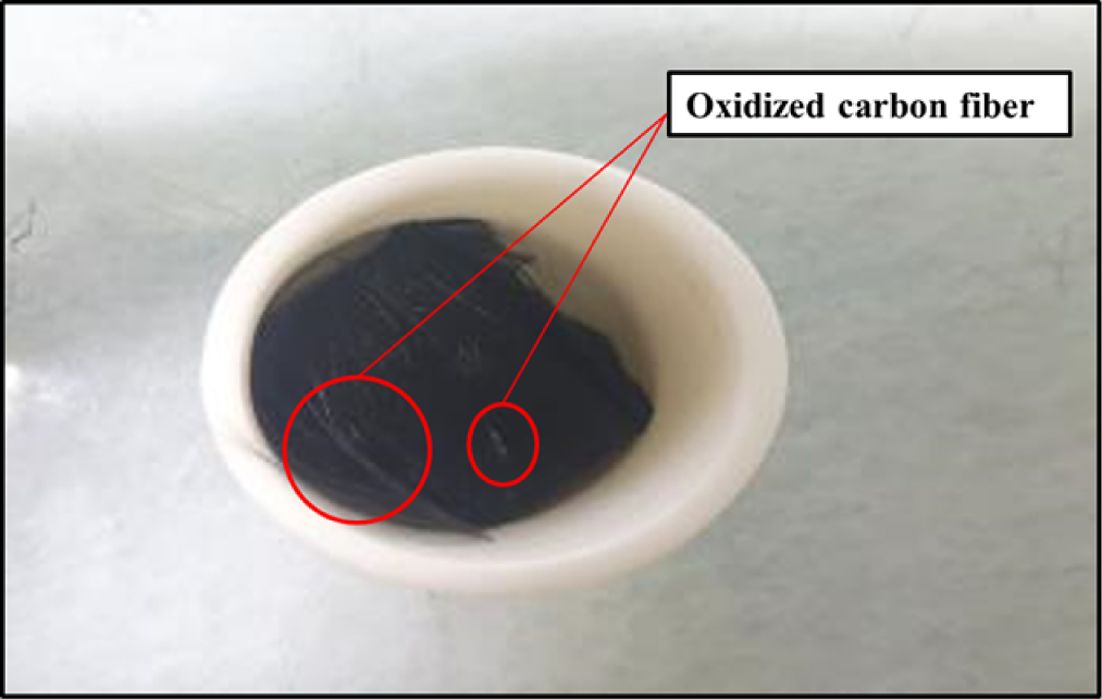

경화압이 85 psi이고, 복합재의 적층수가 32 ply인 복합재의 미세기공률을 평가하기 위하여 연소법을 사용하였다.

연소법으로 기지재를 제거하고 식 (2)를 이용하여 32

ply 시편의 미세기공률을 측정한 결과, -1.74%의 음수값으로 평가되었다. 미세기공률이 음수값으로 평가된 원인을 살펴보기 위하여 연소 처리된

시편의 모습을 관찰하였다. Fig. 6은 420oC에서 6시간 유지하여 연소

처리된 복합재 시편의 모습으로, 탄소섬유의 일부가 산소와 반응하여 변색된 모습을 확인할 수 있으며, 이로 인하여 많은 측정 오차가 발생되었음을

확인할 수 있었다. 따라서, 연소법으로는 정확한 미세기공률 측정이 불가능하며, 탄소섬유의 산화를 방지할 수 있는 별도의 장치나 연소 조건을 확립하여야

할 것으로 사료된다.

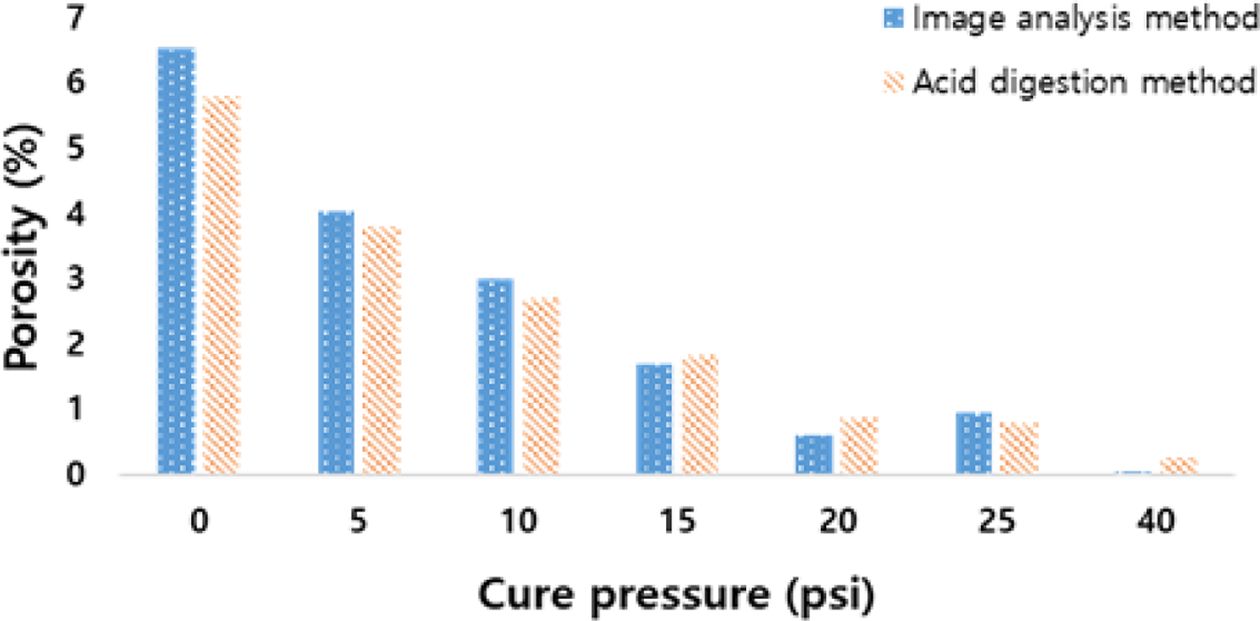

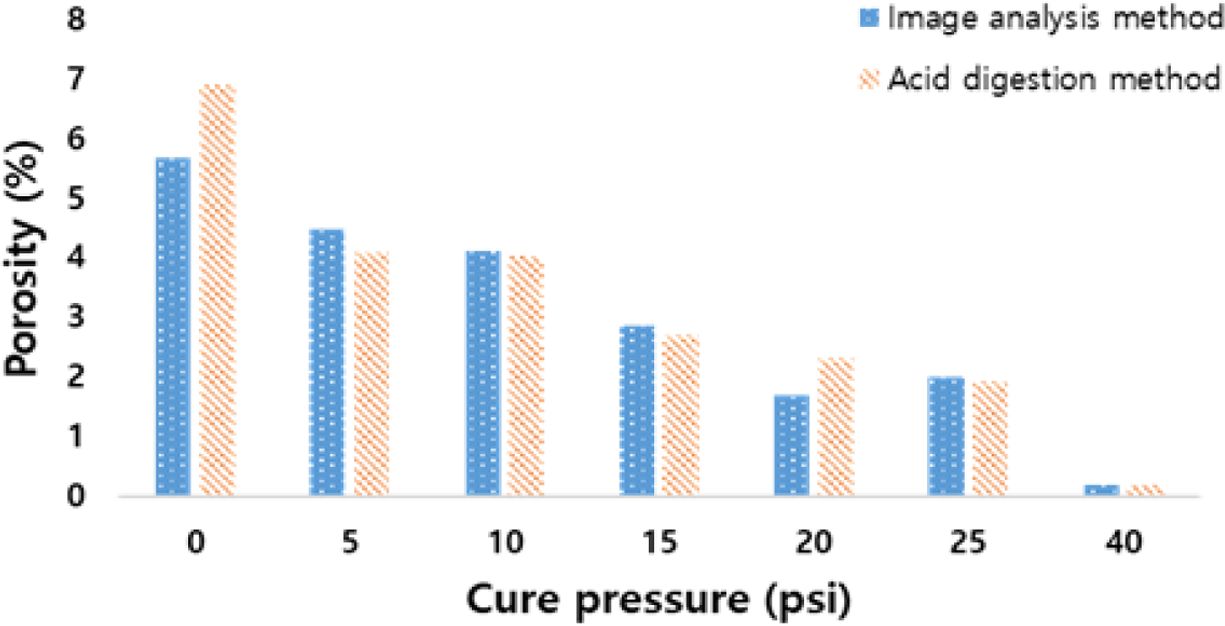

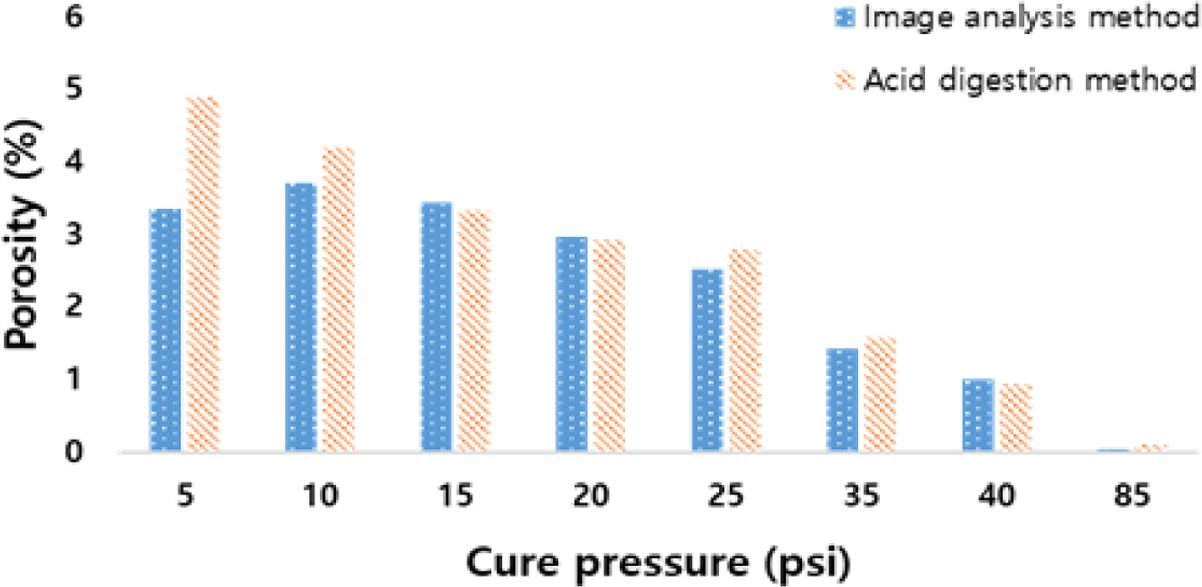

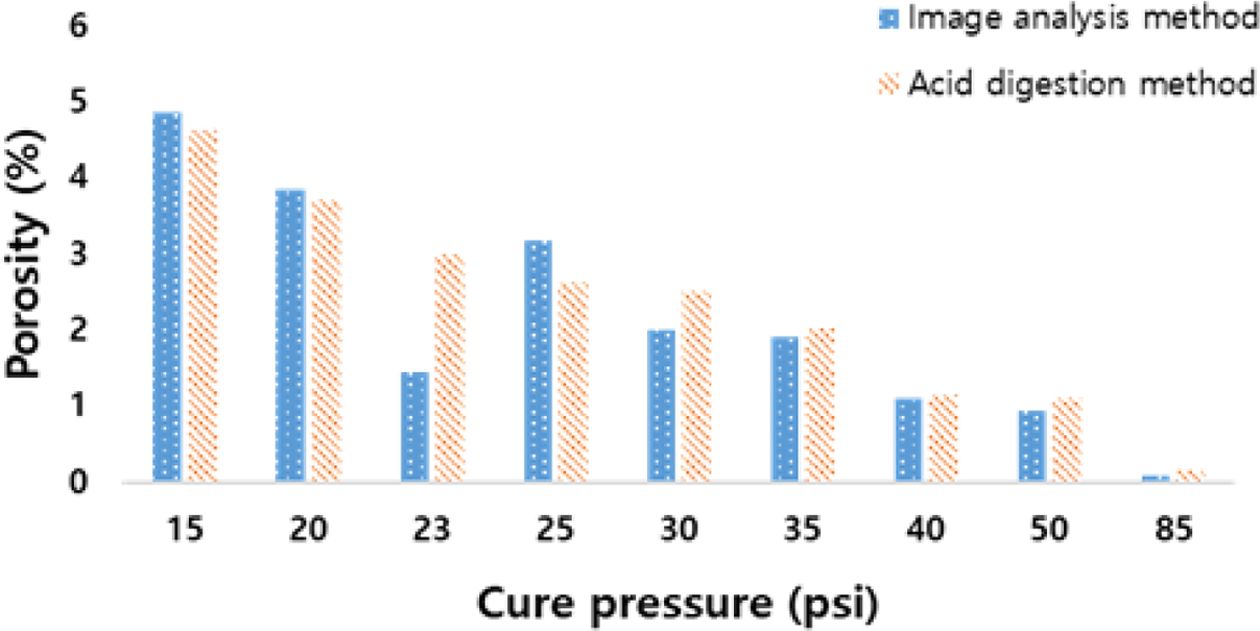

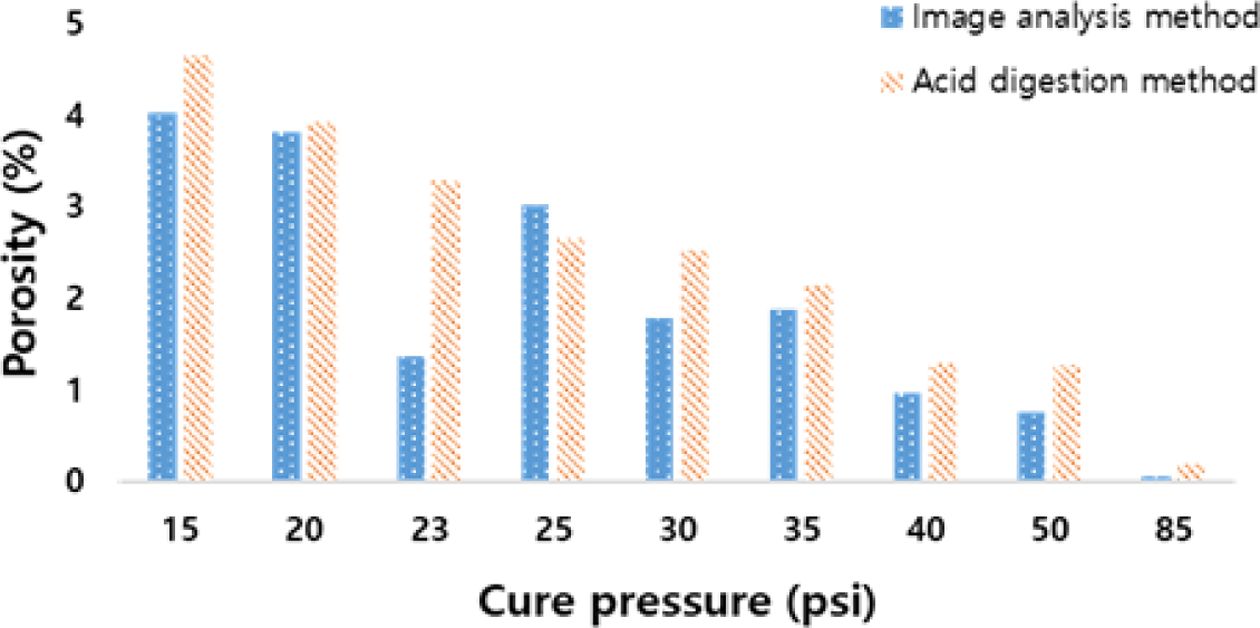

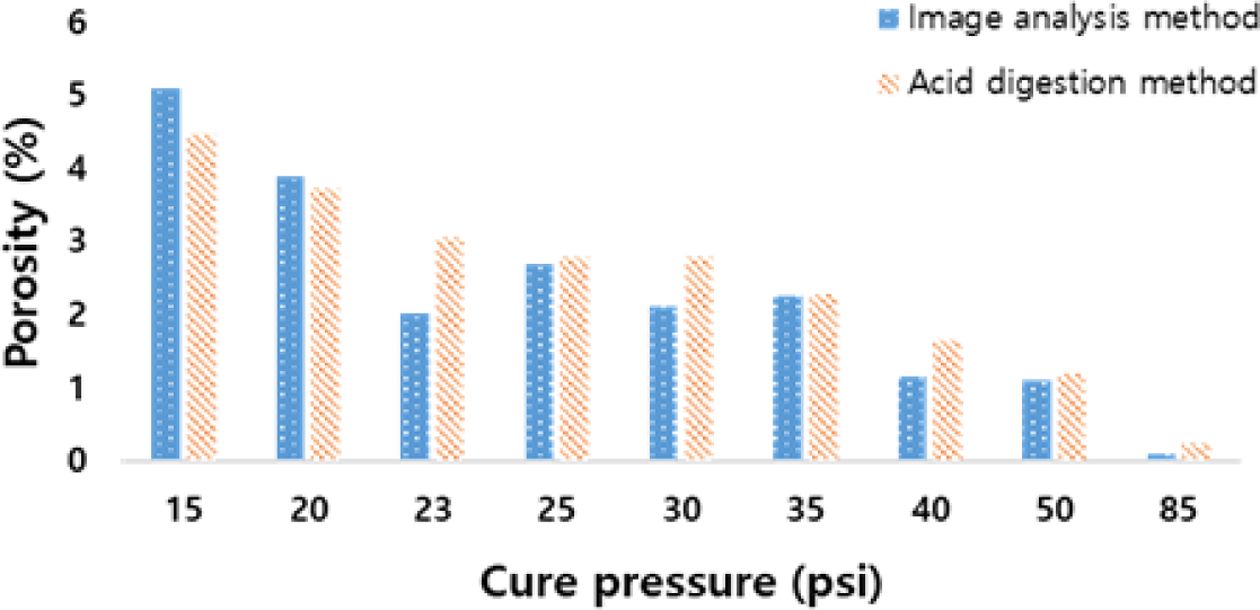

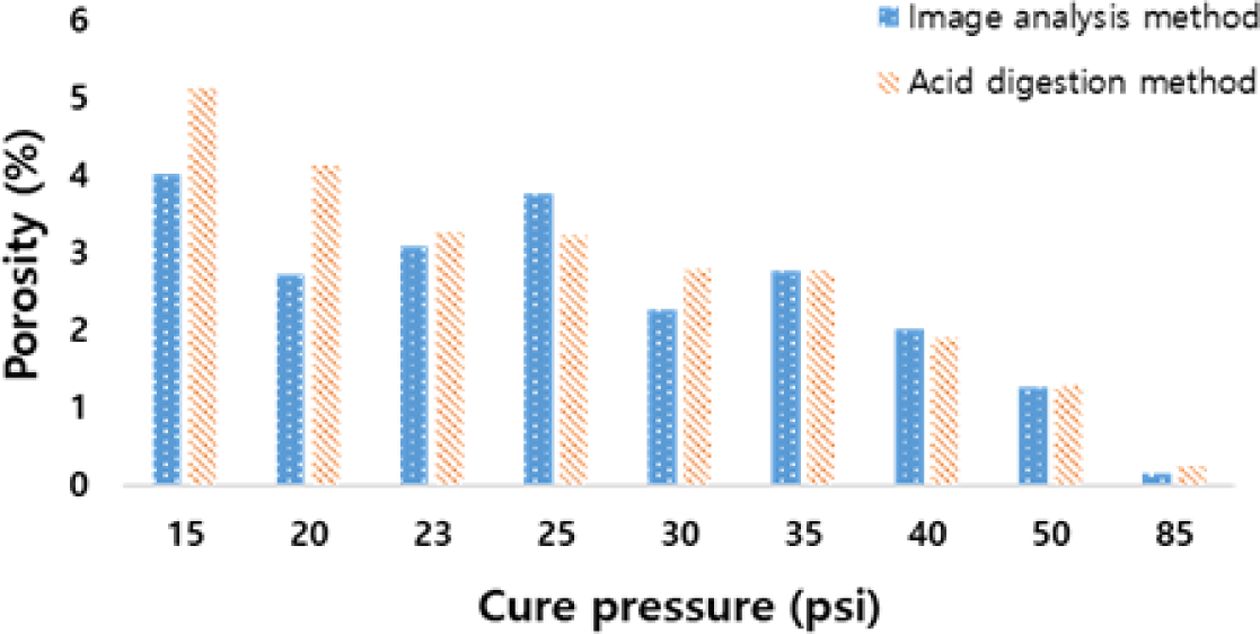

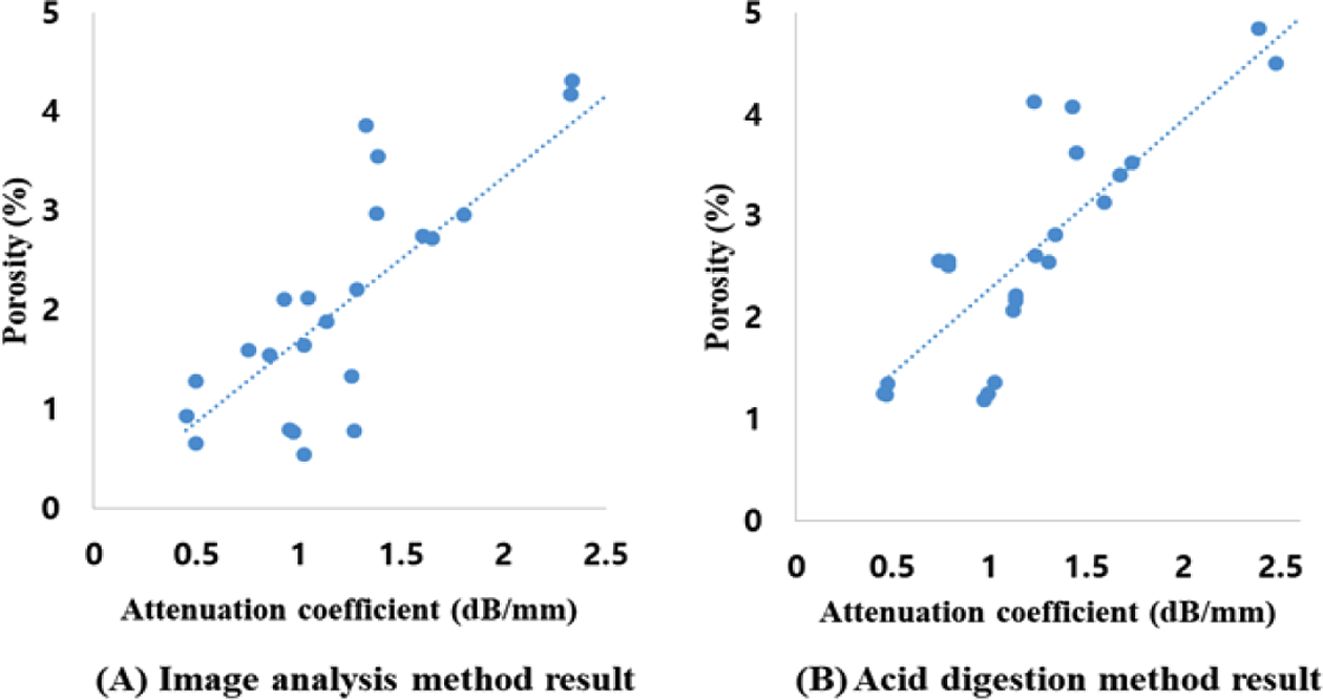

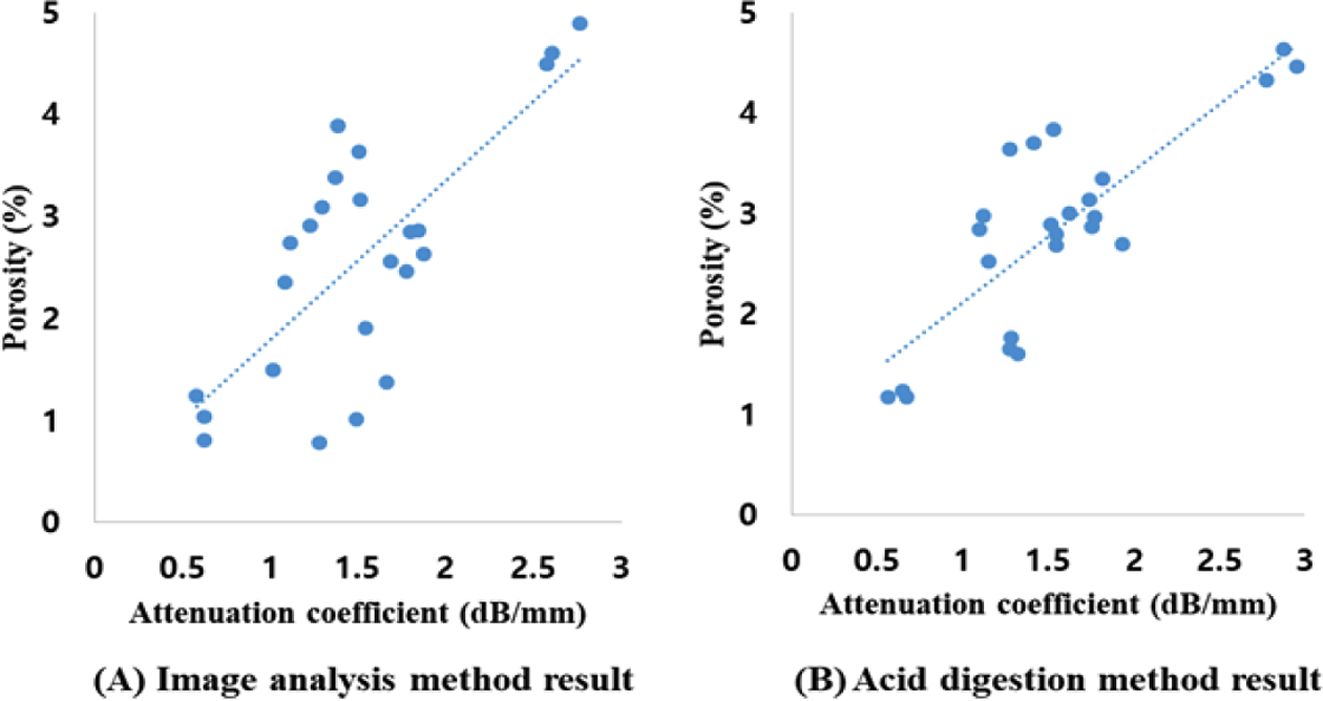

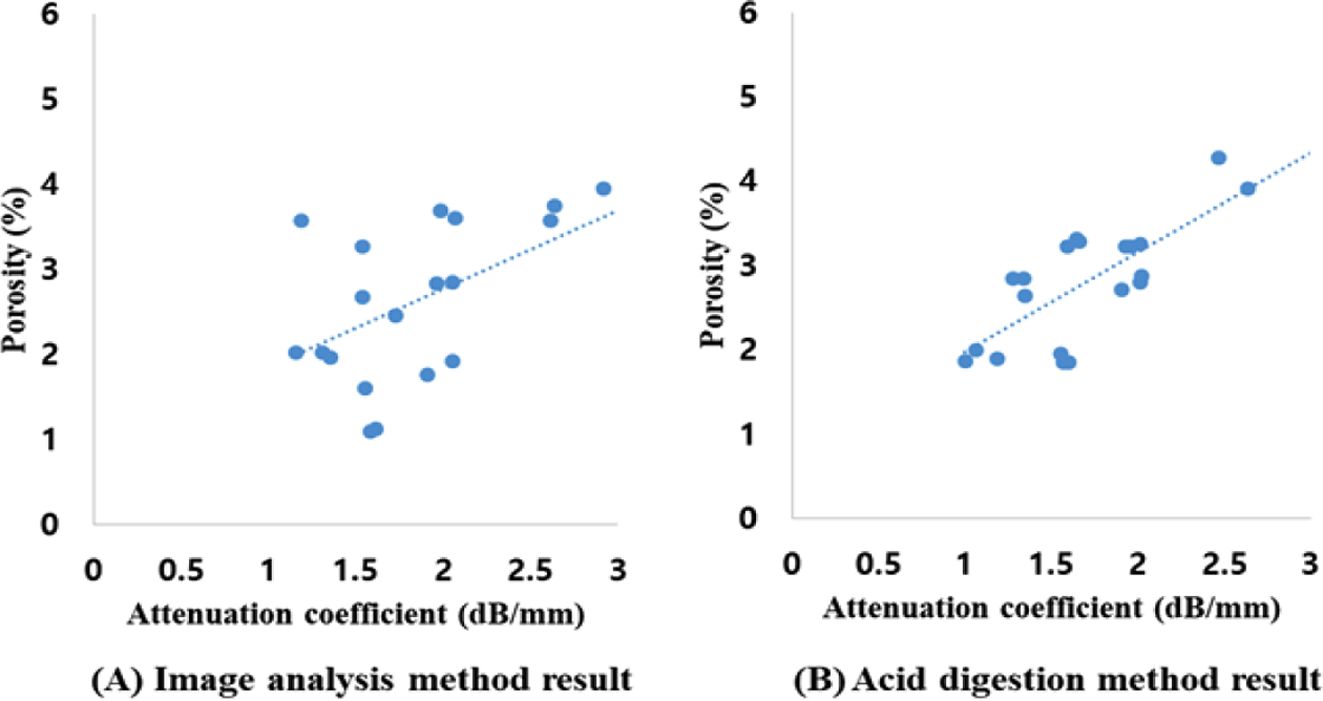

Fig. 7~13은 복합재 두께별 경화압에 따른 미세기공률 변화를 나타내었다.

미세기공률은 이미지분석법과 용해법으로 평가하였으며, 용해법은 Fig. 7~13의 모든 시편에서 경화압이 높을수록 미세기공률이 감소하는 반비례 관계가 성립됨을 볼 수 있다. 반면, 이미지 분석법은 복합재의 적층

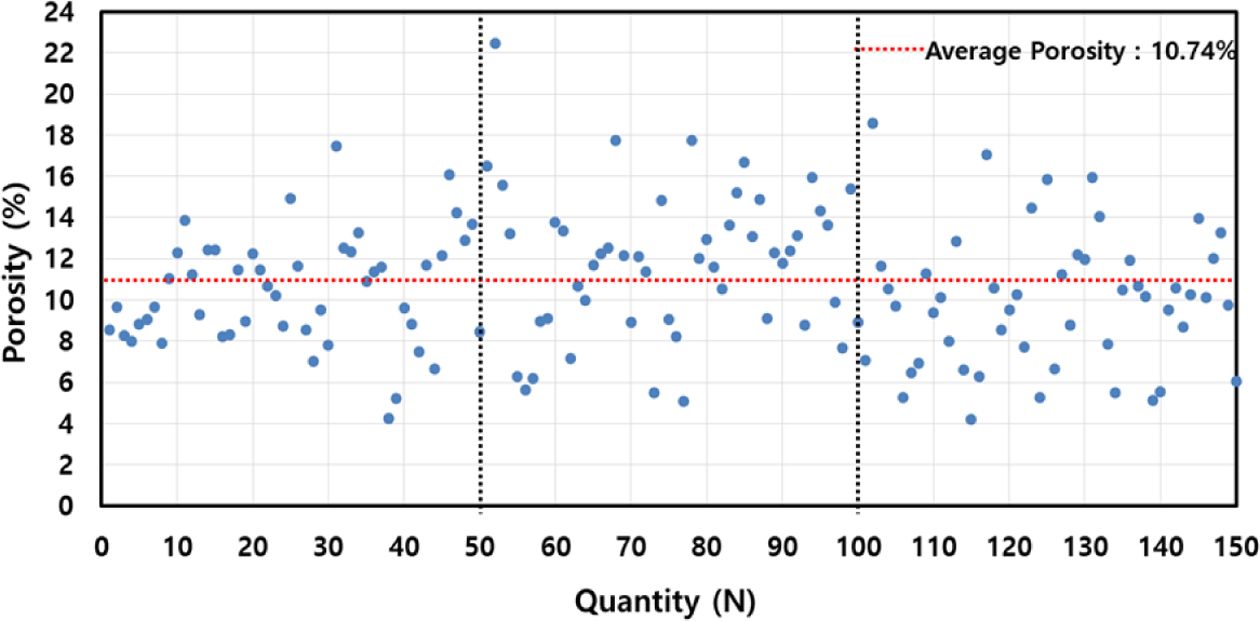

수가 증가할수록(Fig. 10~13) 경화압과 기공률의 반비례 관계가 불명확함을 볼 수 있다. Fig. 14는 경화압이 20 psi인 P7-96 ply 시편의 미세기공률을 이미지 분석법으로 평가한 그래프로서, 시편 1개당 50장씩 시편 3개를

촬영하여 총 150장의 사진에 대해 각각의 미세기공률을 평가한 그래프이다. 그림에서 보는 바와 같이, 각각의 미세기공률이 매우 큰 편차를 가지고

분포하고 있음을 볼 수 있다. 따라서 분석된 부위 별로 기공률이 크게 변화되며, 분석 부위를 변경하면 평균 기공률이 크게 변화될 수 있으므로 이미지

분석법에 의한 미세기공률 분석은 데이터의 반복 재현성이 떨어진다고 볼 수 있다. 따라서 이미지 분석법보다 용해법에 의한 미세기공률 분석이 정확도가

우수하다고 사료되어진다. 그러나, 복합재의 적층 수가 작은 Fig. 7의 경우는 시편 단면의 대부분을 촬영할 수 있으므로, 이미지 분석법과 용해법의 미세기공률 분석의 정확도가 유사한 것으로 판단되어진다.

또한, Fig. 7~13에서 보는 바와 같이 동일한

경화압력이라도 복합재 적층 수가 증가할수록 미세기공률이 증가함을 볼 수 있으므로, 두꺼운 복합재일수록 경화압력 저하로 인한 결함발생 가능성이 높다고

볼 수 있다.

3.2 초음파 감쇠계수와 미세기공률의

연관성

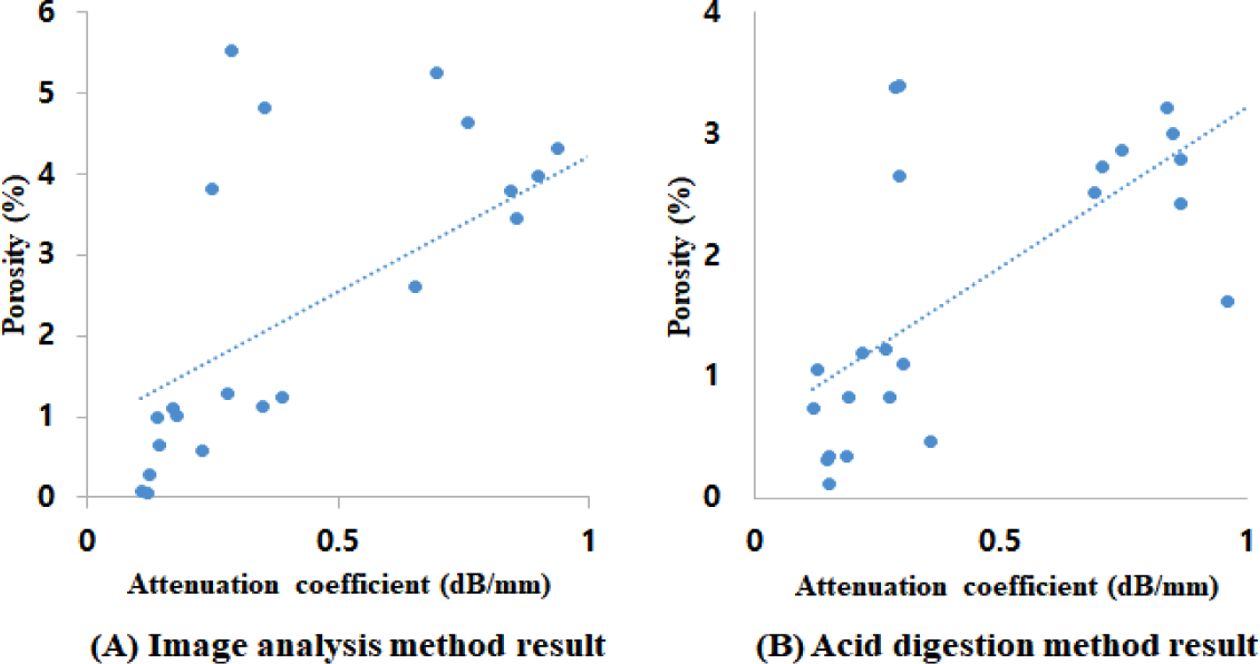

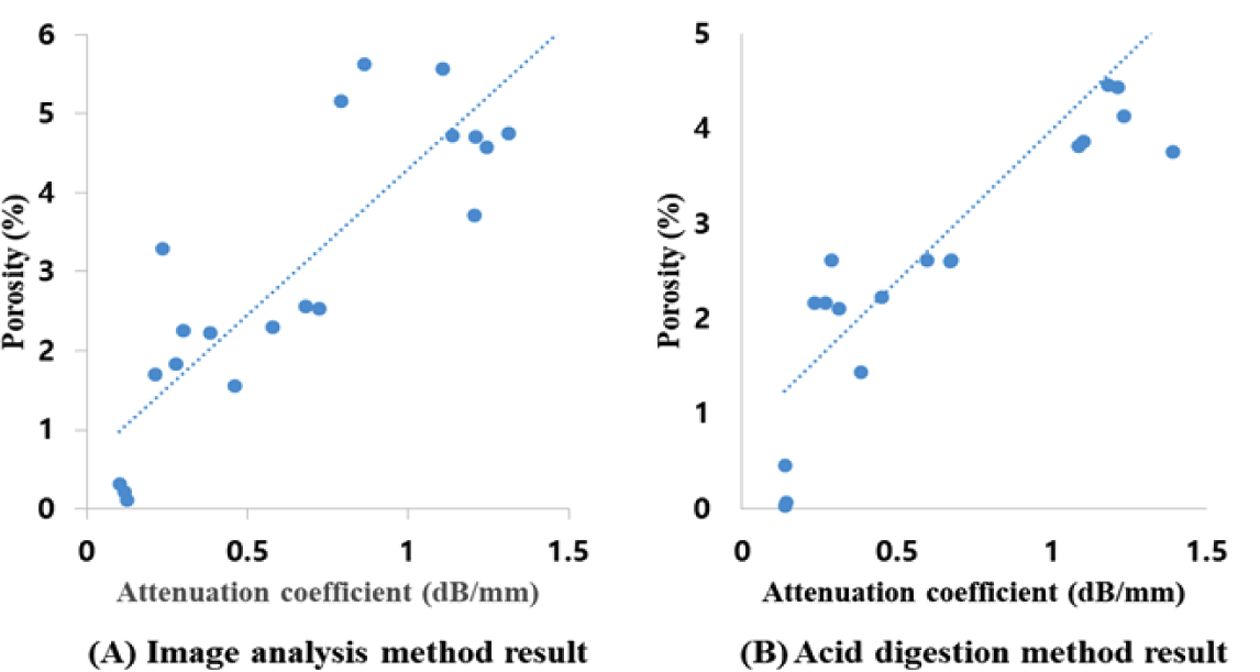

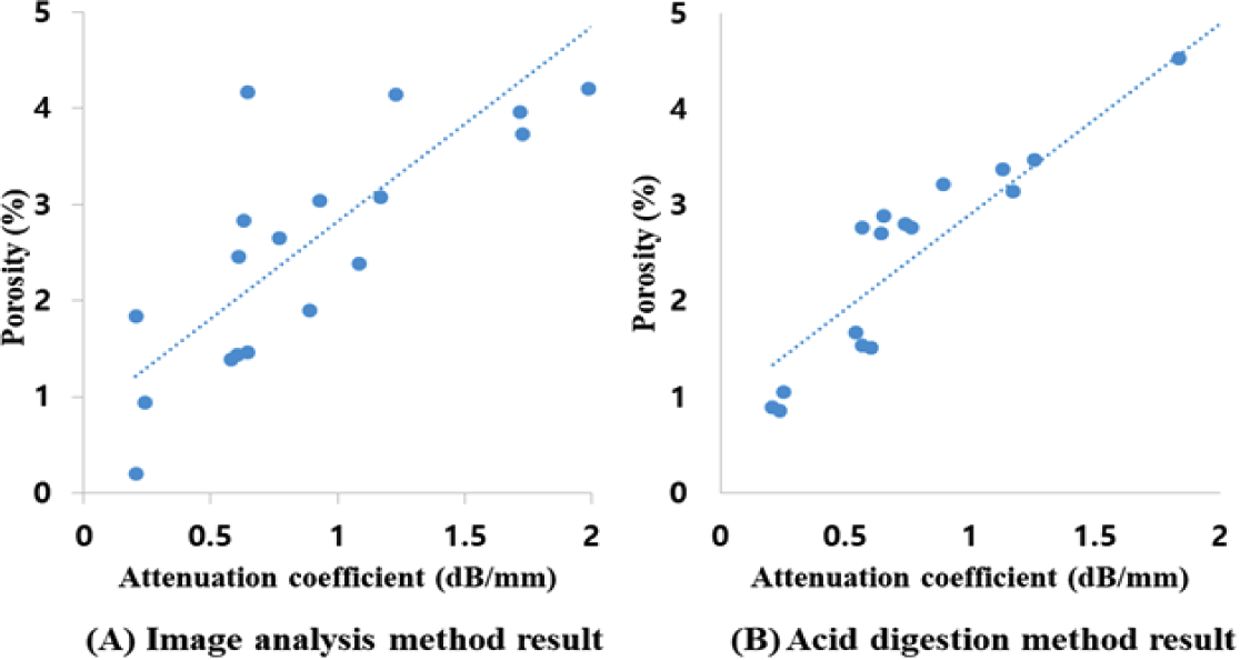

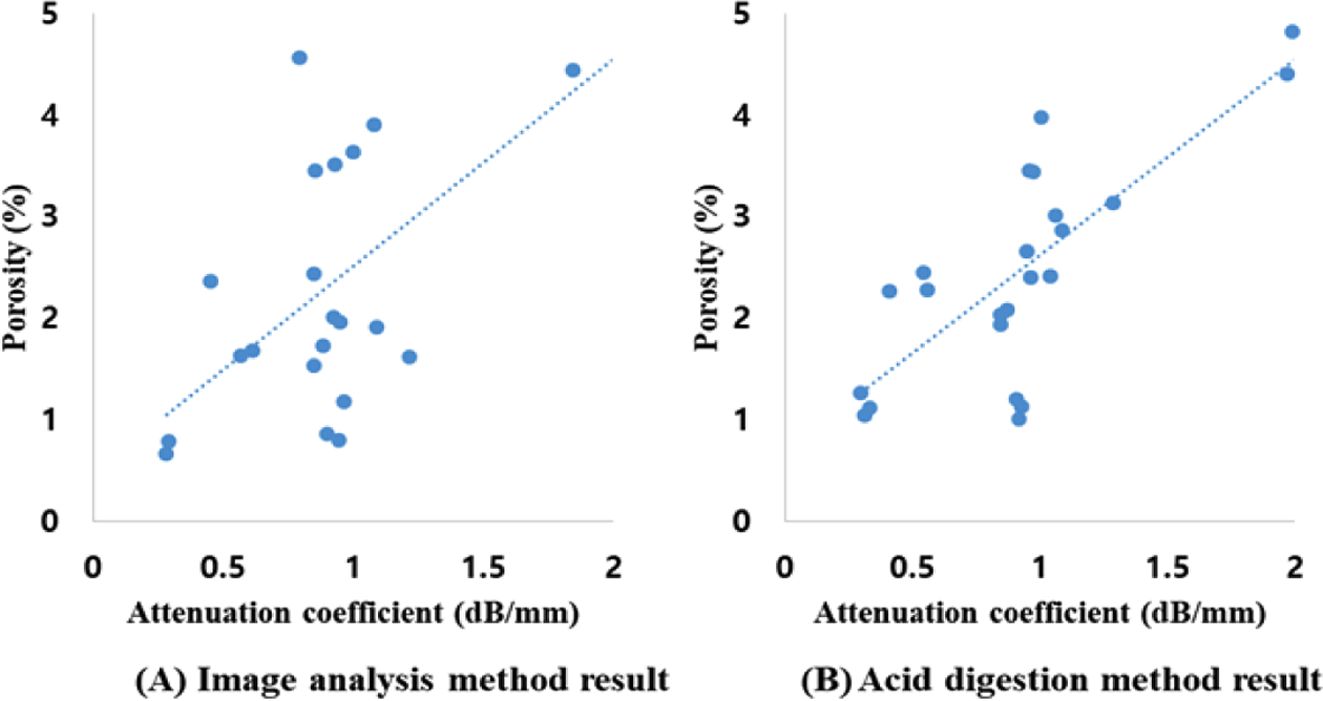

Fig. 15~21은 복합재 두께별 초음파

감쇠계수에 따른 이미지 분석법과 용해법의 미세기공률 분석결과를 비교한 그래프이다. 그림에서 볼 수 있듯이, 두 방법 모두 미세기공률이 증가할수록

초음파 감쇠계수가 증가하여 비례관계가 성립됨을 볼 수 있다. 또한, 초음파 감쇠계수와 미세기공률의 비례관계는 용해법이 이미지 분석법보다 우수함을

볼 수 있으며, 이는 용해법이 이미지 분석법보다 미세기공률 분석의 정확도가 우수하기 때문으로 판단되어진다.

Fig. 8 Fig. 9 Fig. 10 Fig. 11 Fig. 12 Fig. 16 Fig. 17 Fig. 18 Fig. 19 Fig. 20

|

Fig. 6 Oxidized carbon fiber after combustion method |

|

Fig. 7 Porosities according to curing pressure (8 ply) |

|

Fig. 8 Porosities according to curing pressure (16 ply) |

|

Fig. 9 Porosities according to curing pressure (32 ply) |

|

Fig. 10 Porosities according to curing pressure (48 ply) |

|

Fig. 11 Porosities according to curing pressure (64 ply) |

|

Fig. 12 Porosities according to curing pressure (80 ply) |

|

Fig. 13 Porosities according to curing pressure (96 ply) |

|

Fig. 14 Void ratio distribution |

|

Fig. 15 Porosities according to attenuation coefficient (8 ply) |

|

Fig. 16 Porosities according to attenuation coefficient (16 ply) |

|

Fig. 17 Porosities according to attenuation coefficient (32 ply) |

|

Fig. 18 Porosities according to attenuation coefficient (48 ply) |

|

Fig. 19 Porosities according to attenuation coefficient (64 ply) |

|

Fig. 20 Porosities according to attenuation coefficient (80 ply) |

|

Fig. 21 Porosities according to attenuation coefficient (96 ply) |

본 논문에서는 복합재 두께 별로 경화압력을 변화시켜가며 복합재 패널을 제작하여 이미지 분석법, 용해법, 연소법으로 미세기공률을 분석하고

초음파 탐상결과와 비교하여 다음과 같은 결론을 내릴 수 있었다.

1. 연소법은 탄소섬유의 산화로 인하여 정확한 미세기공률 측정이 불가능하며, 탄소섬유의 산화를 방지할 수 있는 연소 조건이 확립되어야

한다.

2. 복합재 미세기공률 분석의 정확도는 세 가지 방법 중 용해법이 가장 우수한 것으로 나타났으며, 복합재의 경화압력이 낮아질수록 미세기공률이

증가한다.

3. 동일한 경화압력 조건에서는 복합재의 적층두께가 증가할수록 미세기공률이 증가한다.

4. 복합재의 미세기공률이 증가할수록 초음파 감쇠계수는 증가한다.

본 연구는 2019년 과학기술정보통신부의 재원으로 한국 연구재단의 지원을 받아 수행되었습니다(NRF-2017R1A5A1015311).

- 1. Jung, H., “Mechanical Strength Degradation due toVoids and Nondestructive Evaluation of Void Contents in Composite Laminates,” Journalof Composites Research, Vol. 8, No. 3, 1995, pp. 14-24.

- 2. Liebig,W.V., Viets, C., Schulte, K., and Fiedler, B., “Influence of Voids on theCompressive Failure Behaviour of Fibrereinforced Composites”, CompositesScience and Technology, Vol. 117, 2015, pp. 225-233.

-

- 3. Tang, J.M., Lee, W.I., and Springer, G.S., “Effects ofCure Pressure on Resin Flow, Voids, and Mechanical Properties”, Journal ofComposite Materials, Vol. 21, Issue 5, 1987, pp. 421-440.

-

- 4. Cinquin,J., Triquenaux, V., and Rouesne, Y., “Porosity Influence on Organic CompositeMaterial Mechanical Properties”, 16th International Conference onComposite Materials, 2014, pp. 1-12.

- 5. Kwon,K.N., “Degradation of Mechanical Properties due to Void in Thick Compositelaminates and Its Nondestructive Evaluation”, Master Thesis, Korea AdvancedInstitute of Science and Technology, South Korea, 2002.

- 6. Sisodia, S., Gamstedt, E.K., Edgren, F., and Varna,J., “Effects of Voids on Quasi-static and Tesion Fatigue Behaviour ofCarbon-fibre Composite Laminates”, Journal of Composite Materials, Vol.49, Iss. 17, 2015, pp. 2137-2148.

-

- 7. Guo,Z.S., Liu, L., Zhang, B.M., and Du, S., “Critical Void Content for ThermosetComposite Laminates”, Journal of Composite Materials, Vol. 43, Iss. 17,2006, pp. 1775-1790.

-

- 8. Kang,H.Y., “Damage Detection of Thick S2-glass/polyester Woven Laminates UsingUltrasonic Test and Mechanical Property Degradation”, Master Thesis, KoreaAdvanced Institute of Science and Technology, South Korea, 2001.

- 9. Ding, S.S., Jin, S.J., Luo, Z.B., Liu, H.,Chen, J., and Lin, L., “Investigations on Relationship Between Porosity andUltrasonic Attenuation Coefficient in CFRP Laminates Base on RMVM”, 7thInternational Symposium on NDT in Aerospace, 2010, We.1.A.2, pp. 1-12.

- 10. Song,M.H., “Effects of Porosity on the Mechanical Characteristics of Carbon/EpoxyComposite Structures”, PhD Thesis, Gyeongsang National University, South Korea,2013.

This Article

This Article

-

2019; 32(5): 199-205

Published on Oct 31, 2019

- 10.7234/composres.2019.32.5.199

- Received on Apr 4, 2019

- Revised on Jul 22, 2019

- Accepted on Aug 26, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Ho Choi

-

*† Research Center for Aircraft Parts Technology, School of Mechanical and Aerospace Engineering, Gyeongsang National University

Research Center for Aircraft Parts Technology, School of Mechanical and Aerospace Engineering, Gyeongsang National University, - E-mail: choi@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.