- Development of Carbon Composite Bipolar Plates for PEMFC

Jun Woo Lim*†

Graduate School of Flexible and Printable Electronics, LANL-CBNU Engineering Institute Korea

- 양성자 교환막 연료전지용 탄소 복합재료 분리판 개발

임준우*†

The proton exchange membrane fuel cell (PEMFC) system

has many potential uses as an environmentally friendly power source. Carbon

fiber composite bipolar plates are highly corrosion resistant and have high

specific strength and stiffness in acidic environments, however, the relatively

low electrical conductivity is a major issue which reduces the efficiency of

PEMFC. In this study, electrically conductive particles (graphite powder and

carbon black) are applied to carbon-epoxy composite prepregs to reduce the

electrical resistance of the bipolar plates. The electrical resistance and

mechanical properties are measured using conventional test methods, and a unit

cell performance evaluation of developed carbon composite bipolar plates is

performed to compare with the conventional bipolar plate

양성자 교환막 연료전지 (PEMFC) 시스템은 환경 친화적인

전력 공급원으로 많은 잠재적 용도를 가지고 있다. 탄소섬유 복합재료 분리판은 산성환경에서 내부식성이

우수하며 높은 비강도와 비강성을 갖지만, 상대적으로 낮은 전기전도도로 인하여 PEMFC의 효율을 떨어뜨린다. 본 연구에서는 분리판의 전기 저항을

감소시키기 위하여 전기 전도성 입자(흑연 분말과 카본 블랙)를

탄소-에폭시 복합재료 프리프레그에 도포하였다. 전기 저항과

기계적 특성을 기존의 시험 방법을 사용하여 측정하였으며, 개발된 탄소 복합재료 분리판의 단위 셀 성능평가를

실시하여 기존의 분리판과 비교하였다

Keywords: 탄소 복합재료(Carbon composite), 카본 블랙(Carbon black), 흑연 분말(Graphite powder), 분리판(Bipolar plate), 양성자 교환막 연료전지(Proton exchange membrane fuel cell)

PEMFC는 여러 어플리케이션에 적용되는 상용 제품에도 불구하고, 전기 전도성이 극대화된 고효율 분리판을 개발하기 위한 연구가 여전히

진행 중이다[1]. 탄소 복합재료 분리판은

내식성, 중량, 두께 면에서 금속, 흑연 분리판보다 우수하다. 또한 복잡한 모양의 탄소 복합재료 분리판은 제작 단위 수에 따라 압축, 인젝션 또는

사출 성형 방법등을 사용하여 경제적으로 생산될 수 있다[1-4]. 그러나 탄소 복합재료 분리판은 기존 흑연 분리판보다 기체 투과성과 벌크 저항성이 높아

PEMFC의 효율을 떨어뜨린다[1]. 탄소 섬유 복합재료는

흑연 분리판보다 적어도 한자리 수 이상 큰 강도 및 계수를 가지고 있기 때문에 비유동 어플리케이션에 매우 적합하다. 실제로 연료전지가 내연기관을

대체하는 경우, 질량이 감소하기 때문에 차량 적용에의 대표적 문제인 진동이나 소음만을 고려할 수 있다는 장점이 있다[5].

따라서 전기 전도성의 결여는 복합재료 분리판의 가장 큰 단점이며 어플리케이션에 최종 적용을 하기위해 매우 중요하다. 복합재료의 전기

전도성을 높이기 위해 기존의 흑연 외에 탄소 기반 전도성 입자를 매트릭스에 삽입할 수 있다. 이러한 입자로는 카본 블랙(CB), 흑연 분말, 탄소

나노튜브, 탄소 섬유, 팽창 흑연 및 그 조합이 포함된다[6]. 흑연 분말과 카본 블랙은 높은 순도, 전기 및 열 전도성, 비표면특성 및 매력적인 가격/성능

비율 때문에 다양한 전기/화학 용도에 사용된다[7].

그러나, 이러한 고분자 합성물을 사용함에 있어 전기 전도성과 기계적 강도의 균형을 맞추는 것은 중요한 문제이다[8]. 복합체의 전도성 네트워크와 기계적 강도는 첨가된 입자의 내용, 형태, 처리 및 크기에 따라

달라진다. 따라서 전도성 입자를 내포한 분리판의 전기적 거동에 대한 다양한 연구가 필요한 실정이다[1].

본 논문에서는 전도성 입자를 포함한 탄소 복합재료 분리판을 개발하고 전도성 입자의 특성이 분리판의

벌크 저항에 미치는 영향을 분석하였다. 탄소 복합재료 분리판의 전기 전도도를 높이기 위해 적층 전의

프리프레그 표면에 전도성 입자(천연 흑연 분말과 카본 블랙)를

도포하여 전기 저항을 크게 감소시켰다. 전기 저항과 기계적 특성을 기존의 시험 방법을 사용하여 측정하였으며, 개발된 탄소 복합재료 분리판의 단위 셀 성능평가를 실시하여 기존의 분리판과 비교하였다.

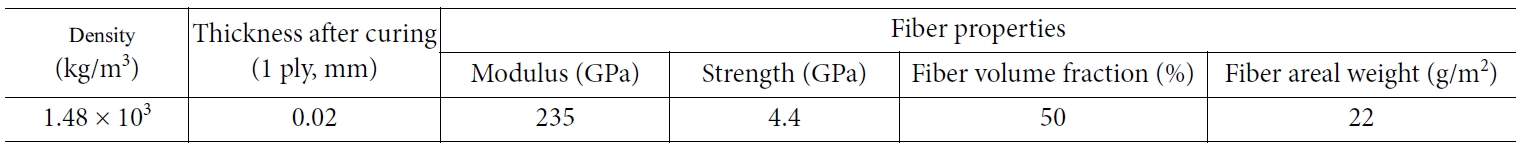

2.1 시편 제작

탄소 복합재료 시편은 20 μm 두께의 탄소 장섬유/에폭시 프리프레그로(USN-020 A, SK Chemical, 대한민국) 제작하였으며

Table 1에 물성치를 나타내었다.

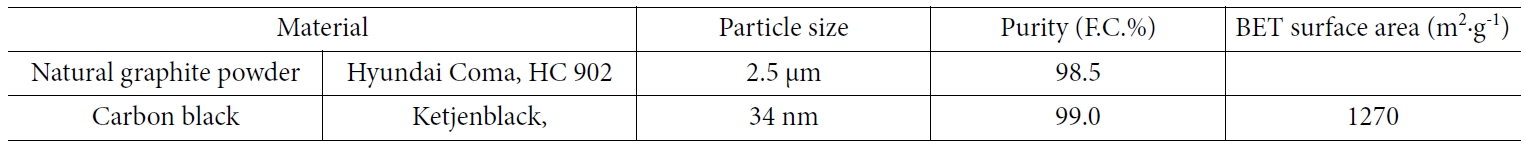

전기 전도도를 높이기 위해 입자 분사법을 통하여 분리판에 전도성 입자를 삽입하였다. 사용된 전도성 입자는 천연 흑연 분말(HC

902, Hyundai Coma Industry Inc., 대한민국)과 카본 블랙(Ketjen black 600JD, Mitsubishi

Chemical, 일본)이며, Table 2에 물성치를 나타내었다.

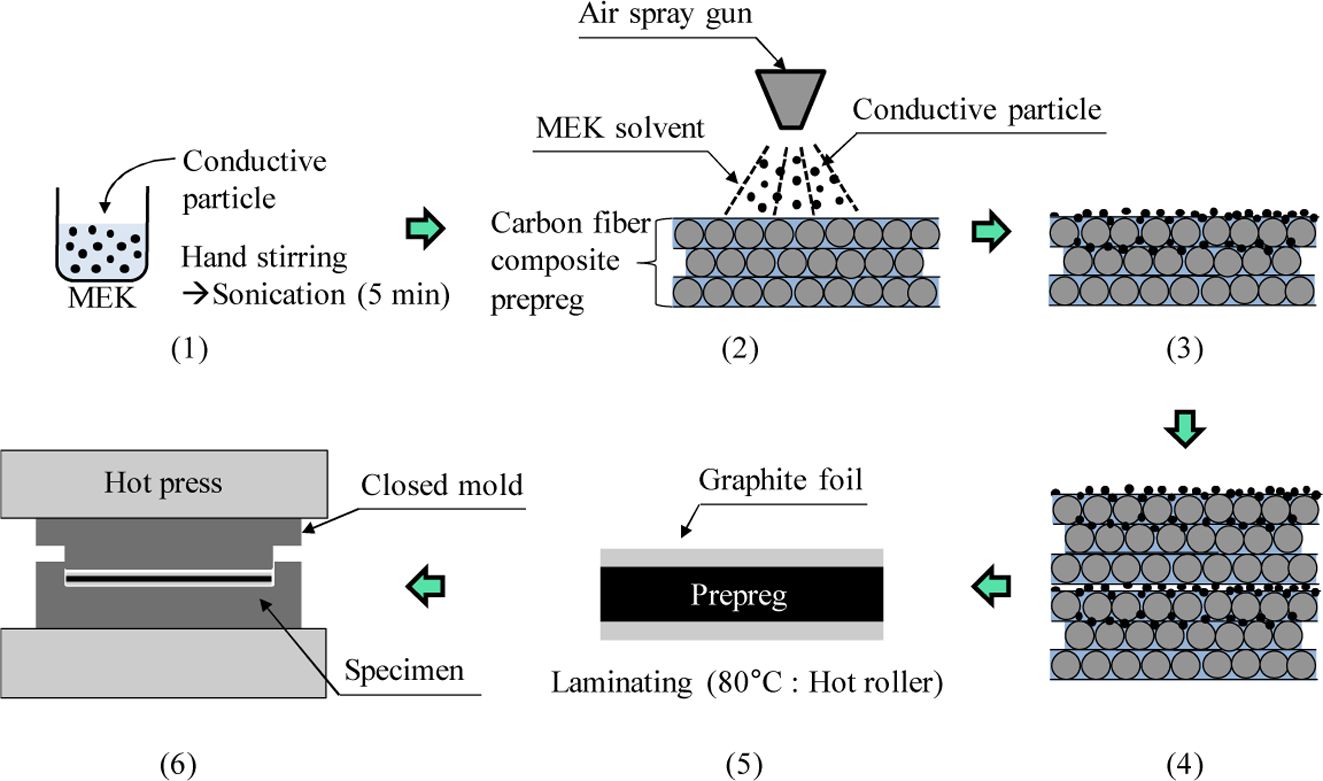

Fig. 1은 전도성 입자가 내포된

분리판의 제작 과정을 나타내고 있다. 첫 번째 단계에서 프리프레그를 120 mm × 120 mm 크기로 제단하고 에폭시

수지의 wt.%를 계산하기 위해 질량을 측정하였다. 전도성 입자는 메틸에틸케톤(MEK) 용매와 핸드스터링을 거쳐 5분간의 초음파 분산을 이용하여

2 wt.%로 혼합하였다. 두 번째 단계에서는 용제에 혼합된 입자를 0.5 mm 노즐 지름의 에어스프레이건(W-3-1G, 대원, 대한민국)을 사용하여

프리프레그 한쪽에 분사하였다. 노즐과 프리프레그 사이의 거리는 200 mm로, 0.6 MPa의 일정한 분사 압력으로 수행하였다. 혼합물의 분무

입자 함량이 20 wt.% 이상일 때, 에폭시 수지의 점성이 급격히 감소하여 탄소

섬유가 드러나 입자의 최대 함량을 20 wt.%로 고정하였다. 세 번째 단계에서는 전도성 입자가 도포된 프리프레그를 25oC에서 1시간 동안 건조시켜 MEK 용매를 완전히 제거한 후, 도포된

전도성 입자의 양을 계산하기 위한 질량 측정을 실시하였다. 네 번째 단계에서 전도성 입자가 도포되어 있는 프리프레그를 [03/903]s로

적층하였다. 또한 전도성 입자가 벌크 저항에 미치는 영향을 측정하기 위하여 0.1 mm 두께의 흑연 포일을 적층된

프리프레그 양면에 코팅하였다. 마지막으로 적층된 시편은 압축 성형 법을 이용하여 80oC에서 30분간의 드웰링 공정을 거쳐 125oC에서 20 MPa의 압력으로 1시간 동안 완전 경화하였다.

2.2 전기적 성능

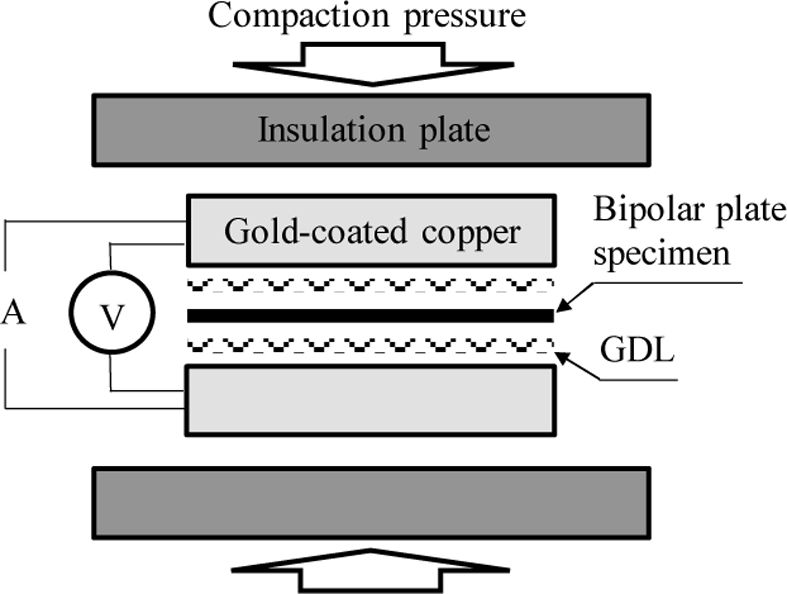

시편의 전체 저항을 Fig. 2에 나타낸 것과 같이

4-점탐침법을 이용하여 측정하였다. 흑연 포일이 코팅된 전도성 입자를 내포한 탄소 복합재료 분리판 시편의 크기는 100 mm × 100 mm ×

0.4 mm이었다. 시편을 두개의 가스 확산층(GDL 10 BC, SGL Carbon, 독일) 사이에 삽입하고 도금된 구리판을 통해 1.00

A의 균일한 전류를 흘려주었다. 만능 시험기(INSTRON 4469, Instron Corp, MA, 미국)를 사용하여 0.25~2.0 MPa 범위의 체결압을 인가하였으며, 압축 하중에 따른 전압 변화를 멀티미터(3457A,

Hewlett Packard, 미국)를 이용하여 측정하였다. 탄소섬유의 벌크 저항이 온도에 따라 달라지기 때문에 대기압 하에서 25oC ± 1oC로 시험 환경을 제어하였다[9,10]. 평판 시편의 전체 저항은 Eq. (1)과 (2)로 정의된다. 시스템 저항은 Eq. (3)에 의해 정의되며, 평판 시편의 면적비 저항(ASR)은 전체 전기 저항에서 시스템 저항을 빼서

계산한다.

Rtotal-B = 2RAu-GDL + 2RGDL-G + 2RGDL + RG + RB (1)

Rtotal-G = 2RAu-GDL + 2RGDL-G + 2RGDL + RG (2)

Rsystem = 2RAu-GDL + 2RGDL (3)

이때 Rtotal-B는 흑연 포일 코팅 복합재료 분리판의 전체 저항, Rtotal-G는 흑연

포일의 전체 저항, RAu-GDL은 구리판 전극과

GDL 사이의 계면 접촉 저항, RGDL-G는 GDL과 흑연 포일

사이의 계면 접촉 저항을 나타내며, RGDL, RG, RB는 각각 GDL, 흑연 포일,

복합재료 분리판의 벌크 저항을 나타낸다.

금속과 같은 동위원소 물질과는 달리 복합재료 같은 비등방성 물질의 자체 저항은 방향별로 다르기 때문에 정밀하게 판단하기 어렵다. 따라서,

시편의 정확한 벌크 저항을 얻기 위하여, 복합재료 분리판 시편의 벌크 저항을 흑연 코팅층과 흑연 포일 더미 시편으로 측정하였다[11,12]. 흑연 포일과 복합재료 분리판의 접촉 저항이 동시 경화 공정으로 인하여 무시할 수 있다고 가정하면,

복합재료 분리판의 벌크 저항은 Eq. (4)를 통하여 계산할 수 있다.

RB = Rtotal-B - Rtotal-G (4)

2.3 기계적 성능

연료 전지 스택에서 분리판은 스택 체결압으로부터 GDL-MEA-GDL층 및 각 셀들을

영구 변형이 없이 지지해야 하기 때문에 높은 기계적 특성을 요구한다. 따라서 개발된 탄소 복합재료 분리판의 인장 강도를 내포하고 있는 전도성 입자의

양에 따라 측정하였다. 또한 채널이 있는 탄소 복합재료 분리판의 굽힘 강도를 측정하여 미국 에너지성(DOE)의 목표 값과 비교하였다. 두 시험은

모두 만능 시험기(INSTRON 4469, Instron Corp, MA, 미국)를 사용하여 수행하였으며, 각 케이스에 대해 9개의 시편을 시험하였다.

전도성 입자가 포함된 복합재료 분리판의 인장 강도를 평가하기 위하여 분리판 시편을 100 mm × 14 mm × 0.2 mm 크기로

제작하였다. 시험은 ASTM D3039-08에 의거하여 2 mm/min의 일정 인장

속도로 수행되었다. 또한 채널이 있는 복합 분리판의 굽힘 강도를 측정하기 위하여 32.0 mm × 12.7 mm × 1.0 mm

크기로 채널 시편을

제작하였으며, ASTM D790-10에 의거하여 3점 굽힘 시험을 수행하였다.

2.4 단위 셀 시험

단위 셀 성능 평가를 위하여 150-W, 33A 용량의 PEMFC 테스트 스테이션(NARA Cell-Tech Corp., 대한민국)을 사용하였다[13]. 전도성 입자를 포함하는

50 mm × 50 mm × 0.2 mm 크기의

탄소 복합재료 분리판과 전도성 입자가 없는 동일한 크기의 탄소 복합재료 분리판을 비교하였다. 이때 사용된 50 μm 두께의 상용

MEA(MEA S25-3L, PaxiTech, 프랑스)는

70% Pt/C 촉매를 가진 나피온 기반 막으로 0.5 mgPtcm-2의

촉매가 사용되었다. 또한 상용 GDL(10BC, SGL Carbon,

독일)이 사용되었다. 양극/음극 연료 주입 조건은 80oC에서 100/100% 상대 습도(RH)였으며, 셀 온도는 60oC로 고정하였다. 공기와 수소(99.999%)의 이론 공연비는 0.3 MPa의 공급 압력에서 3:1로 설정하였다.

|

Fig. 1 Fabrication processes of the conductive particlesembedded bipolar plate |

|

Fig. 2 Experimental setup for four-point probe method |

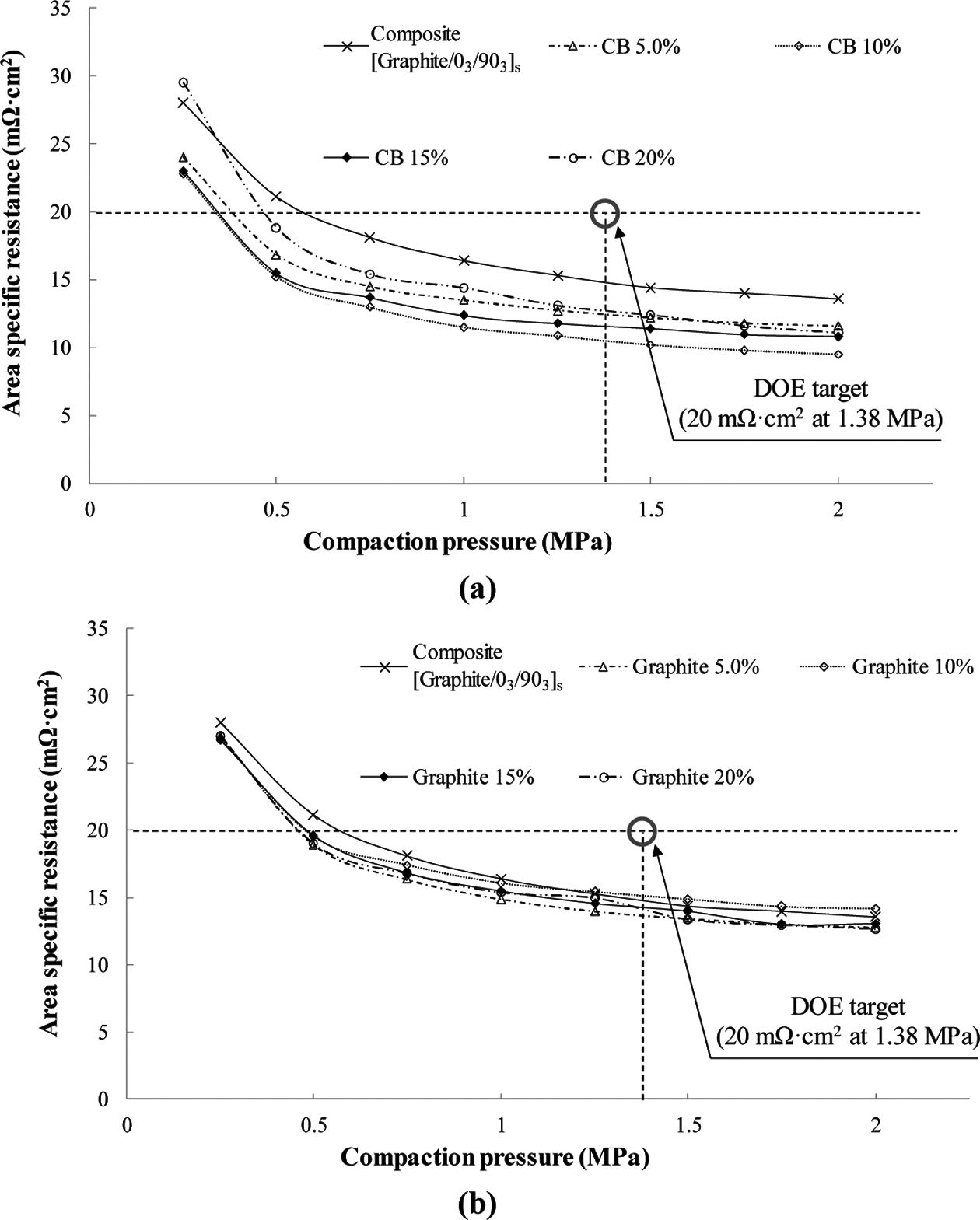

전도성 입자가 복합재료 분리판에 미치는 영향을 조사하기 위해 전기적/기계적 특성과 단위 셀 성능을 측정하였다. 스택 체결압에 따라 측정한

ASR은 Fig. 3과 같다. 이를 통하여

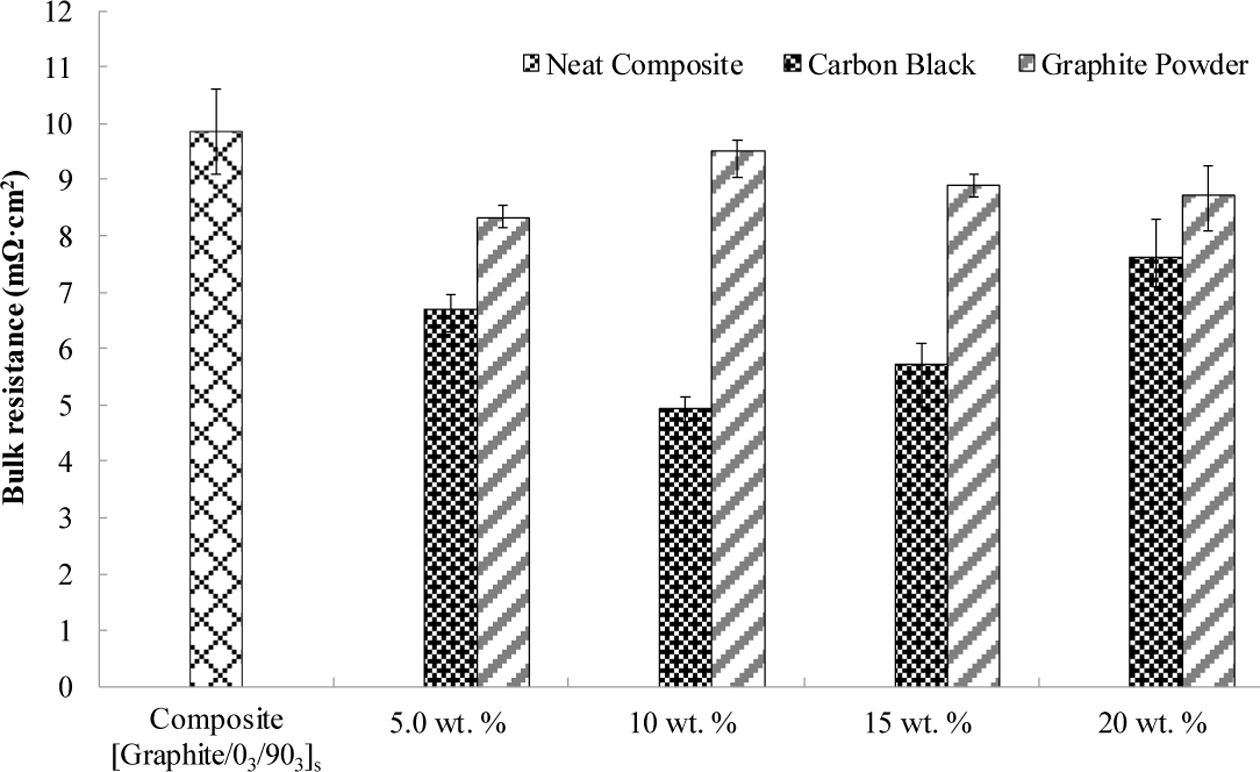

계산된 각 시편의 벌크 저항은 Fig. 4에 나타나 있다.

실험 결과에서 10 wt.%의 카본 블랙이 포함된 탄소 복합재료 분리판이 4.97 mΩcm2로 가장 낮은 벌크 저항

값을 나타내었다. 각 시편의 평균 두께는 카본 블랙과 천연 흑연 분말을 포함한 시편 모두 wt.%에 따라 큰 차이를 보이지 않았다. 이는 내포된

전도성 입자가 시편의 전기적 특성을 증가시키지만 이러한 전기적 특성은 두께 변화에 의한 영향이 아님을 입증한다. 따라서, 제작된 시편의 전도성

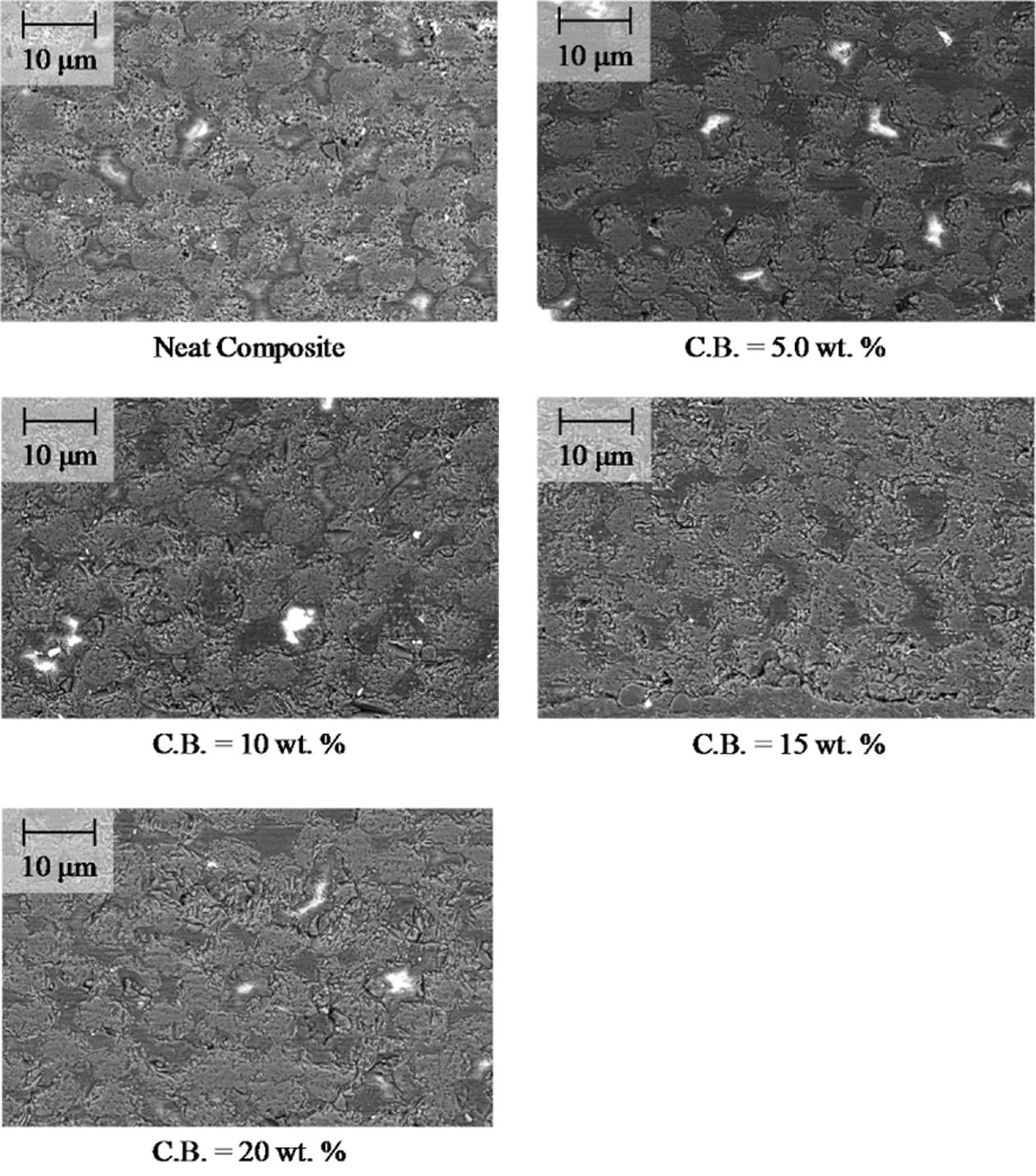

입자 영향을 추가로 조사하기 위해 주사 전자 현미경(SEM)을 이용하여 시편의 단면을 관찰하였다.

SEM 이미지들을 통하여 전도성 입자들이 잘 분산되어 있는 것을 확인 할 수 있다. 이는 분사 압력과 MEK가 입자들이 섬유들 사이로

침투할 수 있도록 하였으며, 높은 경화 압력과 에폭시 수지의 낮은 점도가 이를 촉진시켰다고 판단된다. 또한 매우 얇은 프리프레그(20 μm, 두께

방향으로 3~4개의 섬유분포)를 사용하였기 때문에 입자의 좋은 분포도를 달성할 수 있었다. 카본 블랙이 포함된 분리판의 단면 SEM 이미지는 Fig. 5에 나타나 있다. 카본 블랙의 경우 wt.%에 관계없이 섬유와 섬유 간의 접촉이 가능할 정도로

섬유간 거리가 작았다. 이는 카본 블랙의 입자가 평균 지름 34 nm로 섬유 지름보다 매우 작아 입자들이 수지 내에서 나노 스케일 분산이 일어났기

때문이다.

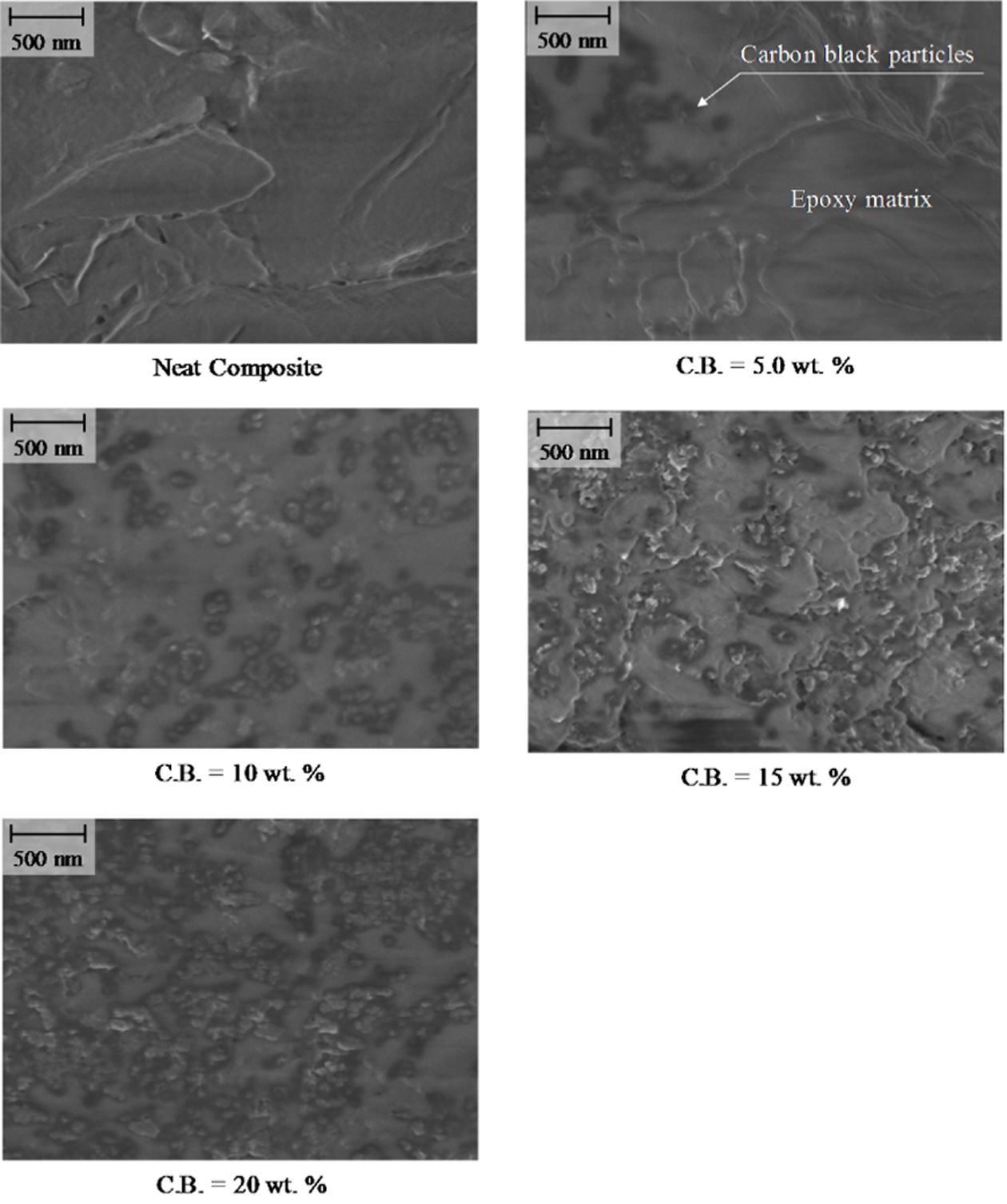

Fig. 6은 카본 블랙의

wt.% 따른 분산도를 확인하기 위한 에폭시 수지 부분의 확대 SEM 이미지이다. 카본 블랙이 에폭시

수지 내에서 분산이 잘 이루어져 있음을 확인 할 수 있다. 예상대로 분사된 카본 블랙의 wt.%에 따라 에폭시 수지에 분산된 카본 블랙의 함량이

증가함을 확인할 수 있다. 카본 블랙의 함량이 증가함에 따라 복합재료 분리판의 벌크 저항이 감소하였으나 10 wt.% 이상의 카본 블랙이 내포하였을 때 분리판의 벌크 저항이 다시 증가하는 것을 실험적으로 확인할 수 있었다. 많은 연구자들이 입자 간 또는

입자 집합체 간 거리 즉 카본 블랙의 분산도가 전기 전도성을 결정한다는 것을 확인하였다. 또한 입자 크기는 전도성에 영향을 미치는 카본 블랙의

주요 요소이며 입자 집합체의 크기는 화합물 전체의 전도성 경로를 확립하는 데 중요한 역할을 한다는 것을 확인하였다[6,7]. 이러한 이유로 낮은 wt.%로 분사된 카본 블랙은 분리판 내부에 균질 하게 분포하여 시편의

벌크 저항을 감소시켰다. 그러나, wt.%가 증가될수록 많은 양의 카본 블랙이 입자 집합체를 이루게 되고 이는 압축 성형에 의해 발생되는 기계적

전단응력에 노출되어 입자의 구조적 파괴가 발생한다[7]. 그 결과 에폭시 수지에 형성되었던 전도성 경로가 감소하고 이는 결과적으로 벌크 저항의 증가로

나타났다.

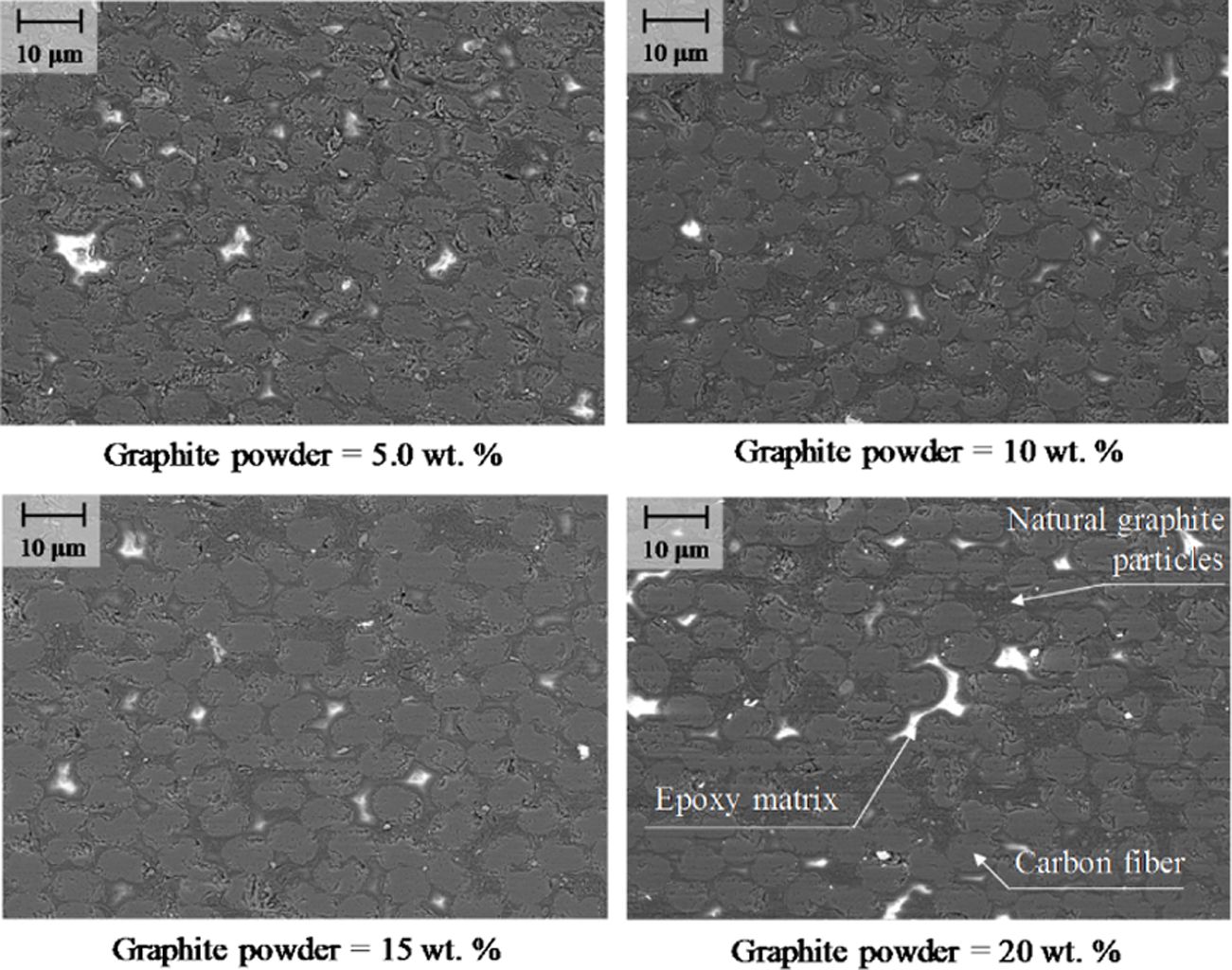

천연 흑연 분말 입자는 카본 블랙과 달리 평균 입자 지름이 2.5 μm이다. 따라서 Fig. 7과 같이 카본 블랙 케이스에 비해 균일하지 않은 마이크로 스케일의 입자 분산이 이루어져 있음을

확인할 수 있다. 흑연 분말의 입자 분산은 섬유 사이의 거리를 늘리지 않는 에폭시 수지내에서 이루어지지 않아 resin-rich area를 생성하였다.

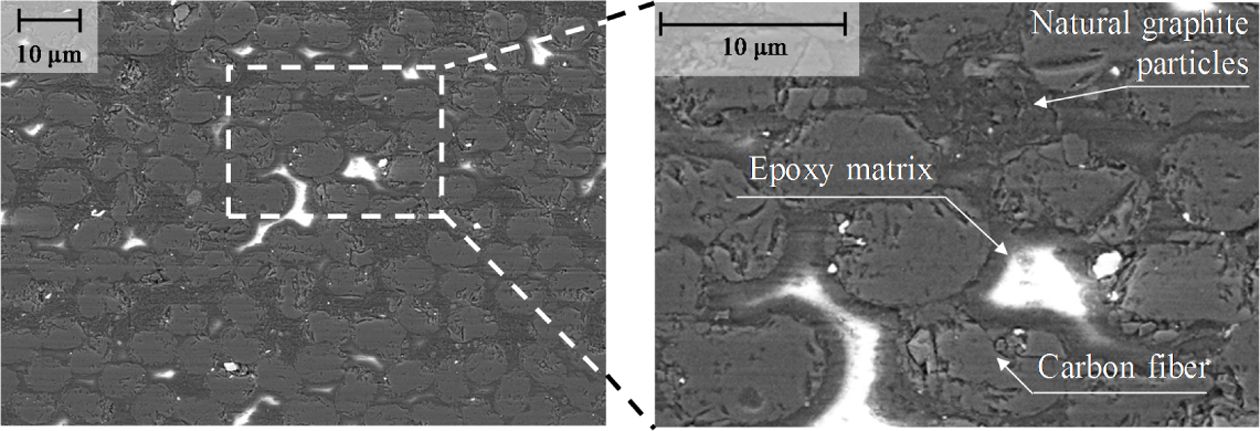

흑연 분말의 상대적으로 큰 입자 크기에 의하여 wt.%가 증가할수록 섬유 사이의 거리가 증가하였고, Fig. 8과 같이 섬유 대 섬유의 접촉을 방해하여 벌크 저항의 증가를 야기하였다. 탄소 복합재료의 두께

및 횡방향에서의 벌크 저항은 섬유와 섬유의 접촉과 탄소 섬유 사이에 분포하는 수지에서 기인한다[13-15]. 상대적으로 큰 입자 크기를 갖는 흑연 분말의 wt.%증가가 비전도성 에폭시 수지를 대체하였으나

섬유 간의 접촉을 방해하였다. 이 두 가지 긍정적인 효과와 부정적인 효과가 서로 상충되어 Fig. 4와 같이 벌크 저항이 경향성

없이 감소됨을 확인할 수 있었다. 10 wt.%의 카본 블랙을 내포한 복합재료 분리판이 가장 높은 벌크 저항 감소율을 보였으며, 그 결과 벌크 저항이

50% 감소한 4.97 mΩcm2임을 확인하였다. 또한, Fig. 3과 같이 ASR의 측정 결과는 개발된 분리판이 1.38 MPa의 압축 압력에서 10 mΩcm2의

값으로 DOE 목표 값인 20 mΩcm2 보다 훨씬 낮은 ASR을 나타내는 것을 확인하였다.

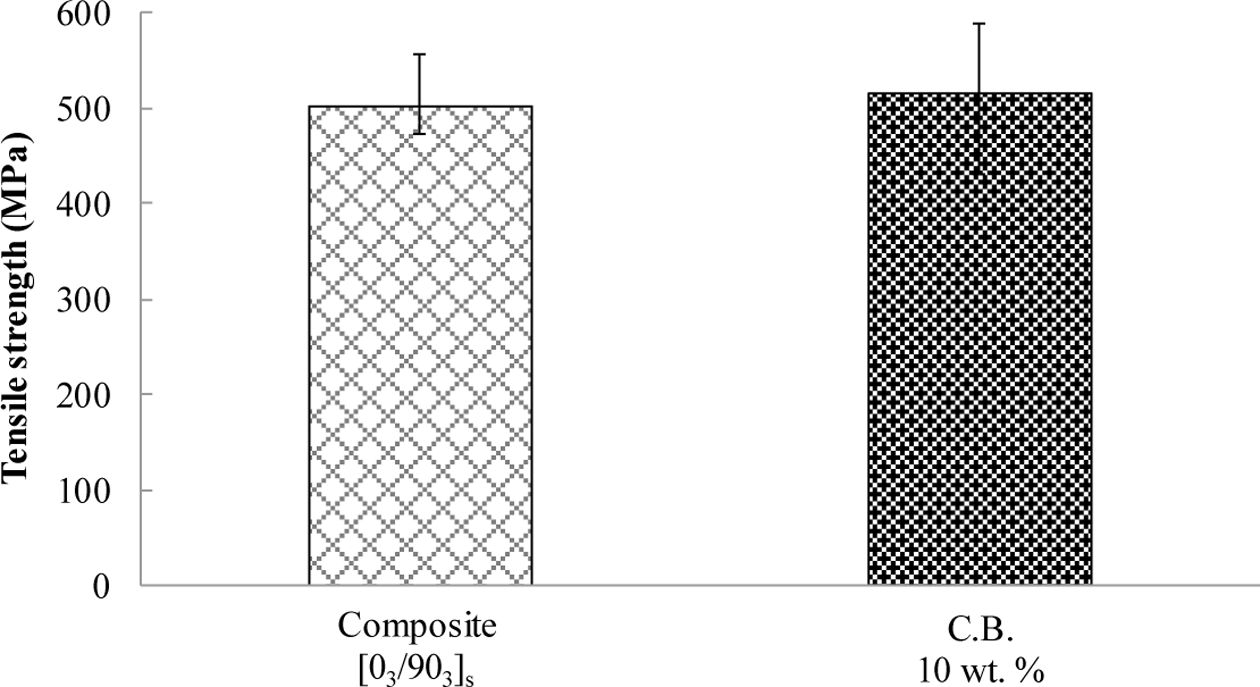

10 wt.%의 카본 블랙이 포함된 탄소 복합재료 분리판 시편이 가장 낮은 전기 저항을 나타내었기 때문에 기계물성 시험 및 단위 셀

성능 시험은 10 wt.%의 카본 블랙이 포함된 시편으로 국한하여 진행하였다. 인장시험 결과에 10 wt.%의 카본 블랙이 포함된 탄소 복합재료

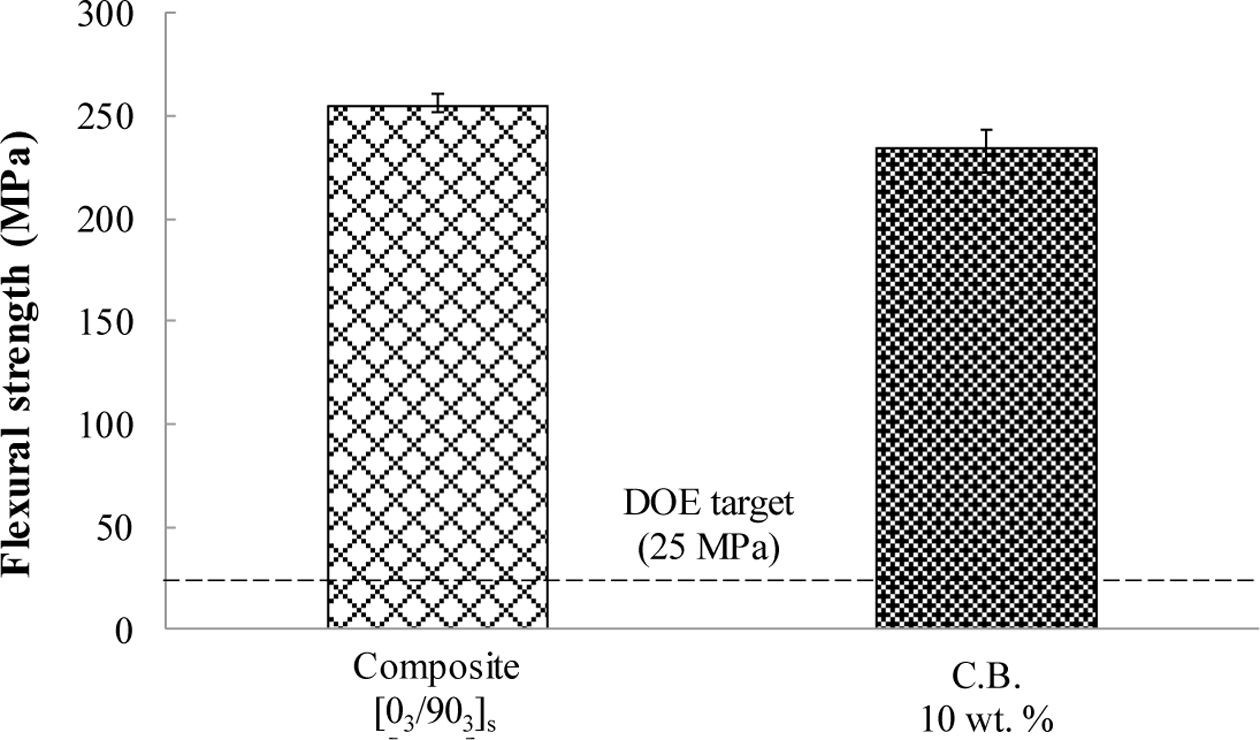

시편의 인장강도는 516 MPa로 기존 복합재료와 비교하였을 때 성능저하는 없었으나 표준편차는 증가함을 확인할 수 있었다. Fig. 9

3점 굽힘 시험 결과 Fig. 10과 같이 10 wt.%의

카본 블랙이 포함된 채널이 있는 탄소 복합재료 분리판 시편의 최대 굽힘 강도는 234 MPa임을 확인하였다. 이는 기존 복합재료 분리판의 최대

굽힘 강도 보다 8.2% 낮은 값이지만 DOE 목표 값인 25 MPa보다 여전히 9.4배 큰 수치이다. 이러한 기계적 특성 감소는 나노 입자의

집합체와 분산 공정에 사용된 MEK로 인한 수지의 공극 때문에 발생할 수 있다. 그러나 실험적으로 측정된 기계물성이 DOE 목표 값보다 높았기

때문에 개발된 분리판의 기계적 특성의 감소는 PEMFC 스택에 적용시 성능에 영향을 미치지 않음을 확인하였다.

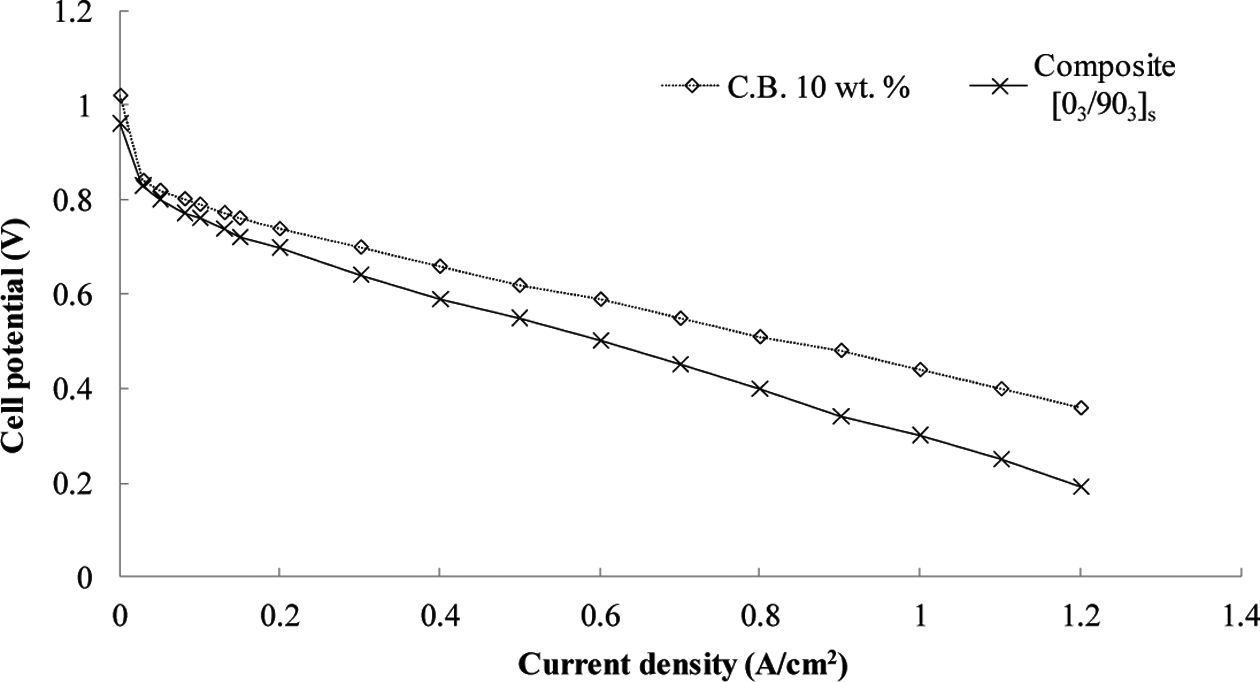

단위 셀 성능 시험 결과 10 wt.%의 카본 블랙을 포함한 탄소 복합재료 분리판의 성능이 향상된 것으로 나타났다. Fig. 11에 10 wt.%의 카본 블랙을 포함한 탄소 복합재료 분리판과 기존의 탄소 복합재료 분리판의

단위 셀 성능 시험으로 얻어진 분극곡선을 나타내었다. 10 wt.%의 카본 블랙을 포함한 탄소 복합재료 분리판의 경우 1.2 A/cm2의

전류 밀도에서 더 높은 셀 전압을 나타내는 것을 확인하였다. 이 분극곡선을 통하여 입자 분사 법을 이용하여 개발된 10 wt.%의 카본 블랙을

포함한 탄소 복합재료 분리판이 PEMCF의 성능을 증가시킨 것을 확인할 수 있었다.

|

Fig. 3 ASR with respect to particle wt.%: (a) carbon black; and (b) natural graphite powder |

|

Fig. 4 Bulk resistances with respect to wt.% of conductive particles |

|

Fig. 5 SEM images of the specimens with carbon black |

|

Fig. 6 SEM images of the enlarged matrix of the specimens with carbon black |

|

Fig. 7 SEM images of the specimens with natural graphite powder |

|

Fig. 8 SEM images of the enlarged specimen with graphite powder |

|

Fig. 9 Tension test results: maximum tensile strength |

|

Fig. 10 Three-point bending test results: maximum flexural strength |

|

Fig. 11 Polarization curves of the carbon composite bipolar plates |

본 연구에서는 전도성 입자가 포함된 탄소 복합재료 분리판을 개발하여 내포된 전도성 입자가 PEMFC의 성능에 미치는 영향을 조사하였다.

천연 흑연 분말과 카본 블랙을 전도성 입자로 사용하여 탄소 복합 분리판의 벌크 저항을 감소시켰다. 전기 저항과 기계적 특성은 기존의 시험 방법을

사용하여 측정하였다. 이 실험에서 카본 블랙은 섬유의 직경보다 상대적으로 훨씬 작은 입자의 크기 때문에 천연 흑연 분말보다 전기 전도성 증가에

더 효율적이다는 것을 확인하였다.

인장 및 3점 굽힘 시험을 통하여 개발된 분리판의 굽힘

강도가 DOE 목표 값보다 9.4배 높은 것을 검증하였다. 입자 분사 법을 이용하여 개발된 10 wt.%의 카본 블랙을 포함한

탄소 복합재료 분리판은 기존 복합재료 분리판의 50%의 벌크 저항값을 나타내었다. 또한 10 wt.%의 카본 블랙을 포함한 탄소 복합재료 분리판은 DOE 목표치인 20 mΩcm2보다

훨씬 낮은 10 mΩcm2의 값을 1.38 MPa의 압축 압력 하에서 나타내었으며, 이는 시험을 수행한

시편들 중에서 가장 낮은 ASR 값이다. 또한 단위 셀 성능

평가 시험결과 본 연구에서 개발된 10 wt.%의 카본 블랙을 포함한 탄소 복합재료 분리판은 PEMFC 시스템 성능을 현저히 증가시킬 수 있음을 확인하였다.

본 연구는 NRF-2019R1C1C1010418 가 지원하는 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Antunes, R.A., de Oliveira, M.C.L., Ett, G., and Ett, V., “Carbon Materials in Composite Bipolar Plates for Polymer Electrolyte Membrane Fuel Cells: a Review of the Main Challenges to Improve Electrical Performance,” Journal of Power Sources, Vol. 196, 2011, pp. 2945-2961.

-

- 2. Muller, A., Kauranen, P., von Ganski, A., and Hell, B., “Injection Moulding of Graphite Composite Bipolar Plates,” Journal of Power Sources, Vol, 154, 2006, pp. 467-471.

- 3. Kakati, B.K., and Deka, D., “Differences in Physico-mechanical Behaviors of Resol(e) and Novolac Type Phenolic Resin Based Composite Bipolar Plate for Proton Exchange Membrane (PEM) Fuel Cell,” Electrochimica Acta, Vol. 52, 2007, pp. 7330-7336.

-

- 4. Lim, J.W., and Lee, D.G., “Development of the Hybrid Insert for Composite Sandwich Satellite Structures,” Composites Part A, Vol. 42, 2011, pp. 1040-1048.

-

- 5. Blunk, R., Elhamid, M.H.A., Lisi, D., and Mikhail, Y., “Polymeric Composite Bipolar Plates for Vehicle Applications,” Journal of Power Sources, Vol. 156, 2006, pp. 151-157.

-

- 6. Lee, J.H., Jang, Y.K., Hong, C.E., Kim, N.H., Li, P., and Lee, H.K., “Effect of Carbon Fillers on Properties of Polymer Composite Bipolar Plates of Fuel Cells,” Journal of Power Sources, Vol. 193, 2009, pp. 523-529.

-

- 7. Jiang, X., and Drzal, L.T., “Exploring the Potential Of Exfoliated Graphene Nanoplatelets as the Conductive Filler in Polymeric Nanocomposites for Bipolar Plates,” Journal of Power Sources, Vol. 218, 2012, pp. 297-306.

-

- 8. Gibson, R.F., “A Review of Recent Research on Mechanics of Multifunctional Composite Materials and Structures,” Composite Structures, Vol. 92, 2010, pp. 2793-2810.

-

- 9. Lim, J.W., and Lee, D.G., “Development of Composite-metal Hybrid Bipolar Plates for PEM Fuel Cells,” International Journal of Hydrogen Energy, Vol. 37, 2012, pp. 12504-12512.

-

- 10. Lim, J.W., Kim, M., Kim, K.H., and Lee, D.G., “Innovative Gasketless Carbon Composite Bipolar Plates for PEM Fuel Cells,” International Journal of Hydrogen Energy, Vol. 37, 2012, pp. 19018-19026.

-

- 11. Lim, J.W., and Lee, D.G., “Carbon Composite Hybrid Bipolar Plates with Bypass Connected Gas Diffusion Layers for PEM Fuel Cells,” Composite Structures, Vol. 95, 2013, pp. 557-563.

-

- 12. Lim, J.W., and Lee, D.G., “Carbon Fiber/polyethylene Bipolar Plate-carbon Felt Electrode Assembly for Vanadium Redox Flow Batteries (VRFB),” Composite Structures, Vol. 134, 2015, pp. 483-492.

-

- 13. Lim, J.W., Lee, D.Y., Kim, M.K., Choe, J.H., Nam, S.H., and Lee, D.G., “Composite Structures for Proton Exchange Membrane Fuel Cells (PEMFC) and Energy Storage Systems (ESS): Review,” Composite Structures, Vol. 134, 2015, pp. 927-949.

-

- 14. Lee, D.Y., Lee, D.G., and Lim, J.W., “Development of Multifunctional Carbon Composite Bipolar Plate for Vanadium Redox Flow Batteries” Journal of Intelligent Material Systems and Structures, Vo.l 29, Iss. 17, 2018, pp. 3386-3395.

-

- 15. Lee, D.Y., Lee, D.G., and Lim, J.W., “Experimental Implementation of a New Composite Fabrication Method: Exposing Bare Fibers on the Composite Surface by the Soft Layer Method,” Journal of Visualized Experiments, No. 128, 2017, pp. e55815

-

This Article

This Article

-

2019; 32(5): 222-228

Published on Oct 31, 2019

- 10.7234/composres.2019.32.5.222

- Received on Oct 8, 2019

- Revised on Oct 30, 2019

- Accepted on Oct 31, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jun Woo Lim

-

Graduate School of Flexible and Printable Electronics, LANL-CBNU Engineering Institute Korea

- E-mail: jul170@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.