- Triboelectric Nanogenerator Utilizing Metal-to-Metal Surface Contact

Jihoon Chung*, Deokjae Heo*, Sangmin Lee*†

* School of Mechanical Engineering, Chung-ang University

*† School of Mechanical Engineering, Chung-ang University- 금속-금속 표면 접촉을 활용한 정전 소자

정지훈* · 허덕재* · 이상민*†

Triboelectric nanogenerator (TENG) is one of the

energy harvesting methods in spotlight that can convert mechanical energy into

electricity. As TENGs produce high electrical output, previous studies have

shown TENGs that can power small electronics independently. However, recent

studies have reported limitations of TENG due to air breakdown and field

emission. In this study, we developed a triboelectric nanogenerator that

utilizes the metal-to-metal surface contact to induce ion-enhanced field

emission and electron avalanche for electrons to flow directly between two

electrodes. The average peak open-circuit voltage of this TENG was measured as

340 V, and average peak closed-circuit current was measured as 10 mA. The

electrical output of this TENG has shown different value depending on the

surface charge of surface charge generation layer. The TENG developed in this

study have produced RMS power of 0.9 mW, which is 2.4 times higher compared to

conventional TENGs. The TENG developed in this study can be utilized in

charging batteries and capacitors to power portable electronics and sensors

independently.

정전 소자는 기계적 에너지를 전기적 에너지로 바꿀 수 있는 소자로,

제작 공정이 간단하고 높은 전기적 출력을 발생시키는 장점이 부각되어 주목받고 있는 소자이다. 정전

소자가 소개된 이례 높은 출력으로 휴대형 전자기기를 충전할 수 있는 시스템이 소개되었으나, 최근 연구에서는

기체 항복과 전계 방출 현상으로 인한 출력의 한계가 보고되고 있다. 이와 같은 한계를 극복하기 위하여

본 연구에서는 금속-금속 표면 간 접촉을 활용하여 정전 소자에 이온 강화 전계 방출 현상과 전자 사태를

유도해 전자가 직접적으로 전극 사이를 흐를 수 있는 정전 소자 설계를 소개한다. 본 정전 소자의 출력은

평균 피크 개로 전압 340 V, 평균 피크 폐회로 전류 10 mA 정도로

측정되었고, 표면 전하 생성층의 표면 전하의 양에 따라 출력이 변화하였다. 본 연구에서 개발된 정전 소자는 실효출력이 약 0.9 mW로,

기존 정전 소자에 비해 2.4배 높은 일률을 보였다. 본

정전 소자는 높은 출력을 통해 배터리, 커패시터 등을 사용하는 휴대형 전자기기 및 센서들을 독립적으로

충전시켜 유용하게 사용될 수 있을 것으로 사료된다.

Keywords: 정전 소자(Triboelectric nanogenerator), 금속-금속 접촉(Metal-to-metal contact), 전자 직접 이동(Direct electron flow), 에너지 수확(Energy harvesting), 전자 사태(Electron avalanche)

전세계적으로 에너지 소비량이 비약적으로 증가하면서, 환경 오염을 최소화하기 위해 주변 환경으로부터 청정 에너지를 수확하는 기술들이 개발되기

시작했다[1-5]. 이중에서도 기계적 에너지를

활용한 에너지 수확 기술은 날씨와 같은 외부 환경에 영향 없이 전기적 에너지를 발생시킬 수 있는 방법으로 주목받고 있다[6-9]. 정전 소자(Triboelectric Nanogenerator, TENG)는 기계적 에너지를

전기로 변환하는 소자 중 하나로, 제작 공정이 간단하고 높은 전기적 출력을 발생시키는 장점이 주목받아 많은 연구가 진행되고 있다[9-12]. 정전 소자는 두 물질의 마찰로 표면에 발생하는 정전기를 기반으로 전기 에너지를 생산한다.

정전 소자가 처음 소개된 이례 휴대전화, 시계, 다양한 센서 등을 독립적으로 작동시킬 수 있을 만큼 발전되어 왔으나[13-15], 높은 전압으로 인한 공기의 항복현상과 전계방출 현상으로 인한 한계가 지목되고 있다[16,17]. 이를 해결하기 위해 추가적인 전기 접지나 전기 부품들을 활용하는 연구들이 진행되고 있으나[18,19], 이는 정전 소자의 부피를 증가시키고, 제작 과정을 복잡하게 하는 요인으로 작용하여 정전 소자의

새로운 단점으로 작용할 수 있다. 따라서 이와 같은 한계를 극복하기 위해 기존 정전 소자를 향상시킬 수 있는 새로운 돌파구가 필요하다.

본 연구에서는 기존 정전 소자의 출력을 비약적으로 향상시킬 수 있는 금속-금속 표면 접촉을 활용한 정전 소자의 발전 메커니즘을 소개한다. 본 정전 소자는 금속-금속 간 접촉부를

정전소자에 접목하여 이온 강화 전계 방출 현상(ion-enhanced field emission)과 전자 사태(electron

avalanche)를 유도하여 전자가 직접적으로 반대 전극으로 이동할 수 있게

설계되었다. 전자가 직접적으로 이동할 수 있는 층을 통해 본 정전 소자는 전기적 출력, 특히 출력 전류를 증가시킬 수 있다. 금속-금속 표면 접촉형

정전 소자는 기존 정전 소자 대비 실효 전력이 약 2.4배 증가했다. 단순한 구조로 이루어져 있는 금속-금속 접촉부를 기존 정전 소자에 적용하여

쉽게 제작이 가능하여 향후 응용성이 높을 것으로 예상된다.

2.1 금속-금속 표면

접촉형 정전 소자의 기본 구조

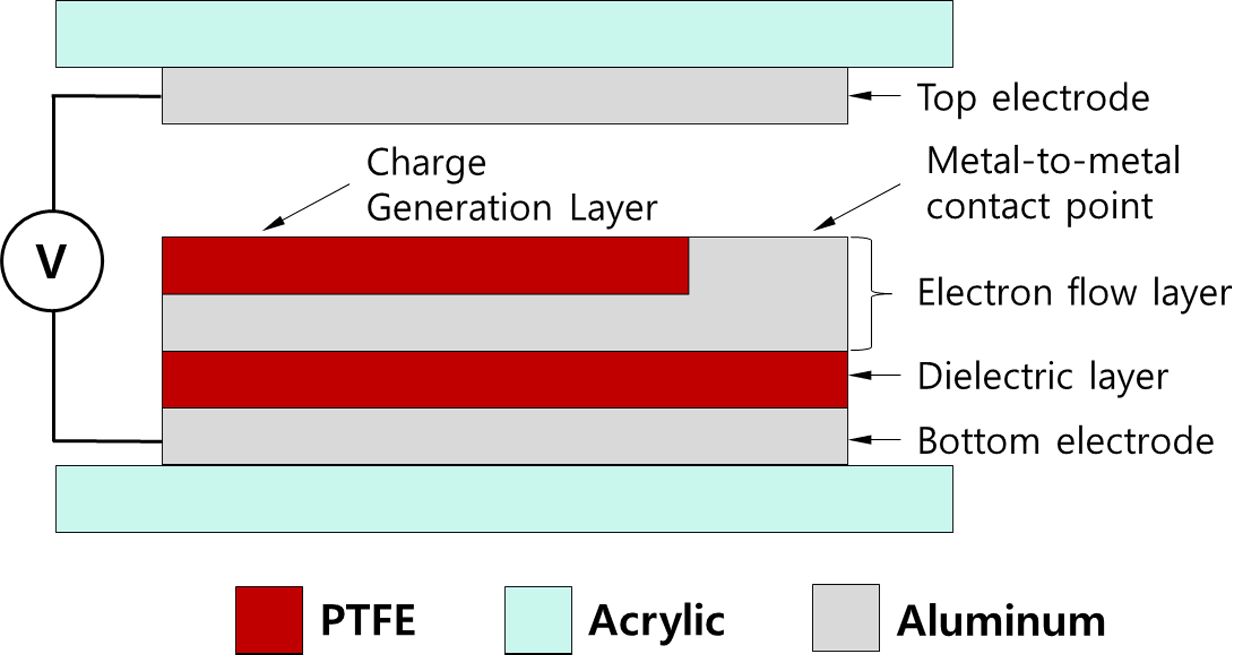

금속-금속 표면 접촉형 정전 소자는 Fig. 1의 도안처럼 설계되었다. 본 정전 소자는 위 전극- 절연체-아래 전극의 구조를 가지는 기존 정전

소자의 구조와 유사하지만 금속-금속 접촉을 통해 전자가 직접 이동할 수 있는 층이 추가되어 있다. 전체적인 구조는 위 전극, 표면 전하 생성 층,

금속-금속 접촉 부, 전하 축적 전극, 절연체, 아래 전극으로 이루어져 있다. 이때, 전하 축적 전극의 전자들이 이온 강화 전계 방출 현상과 전자

사태에 의해 금속-금속 접촉부로 방출되어 위 전극으로 이동하게 되므로 금속-금속 접촉부와 중간 전극을 합쳐 전자 이동층이라 명명했다. 전자가 직접적으로

이동하는 경우, 정전 소자 절연체의 표면 거칠기와 이물질에 따른 손실을 줄일 수 있어 정전 소자의 출력을 비약적으로 증가시킬 수 있다.

2.2 금속-금속 표면 접촉형 정전

소자의 제작

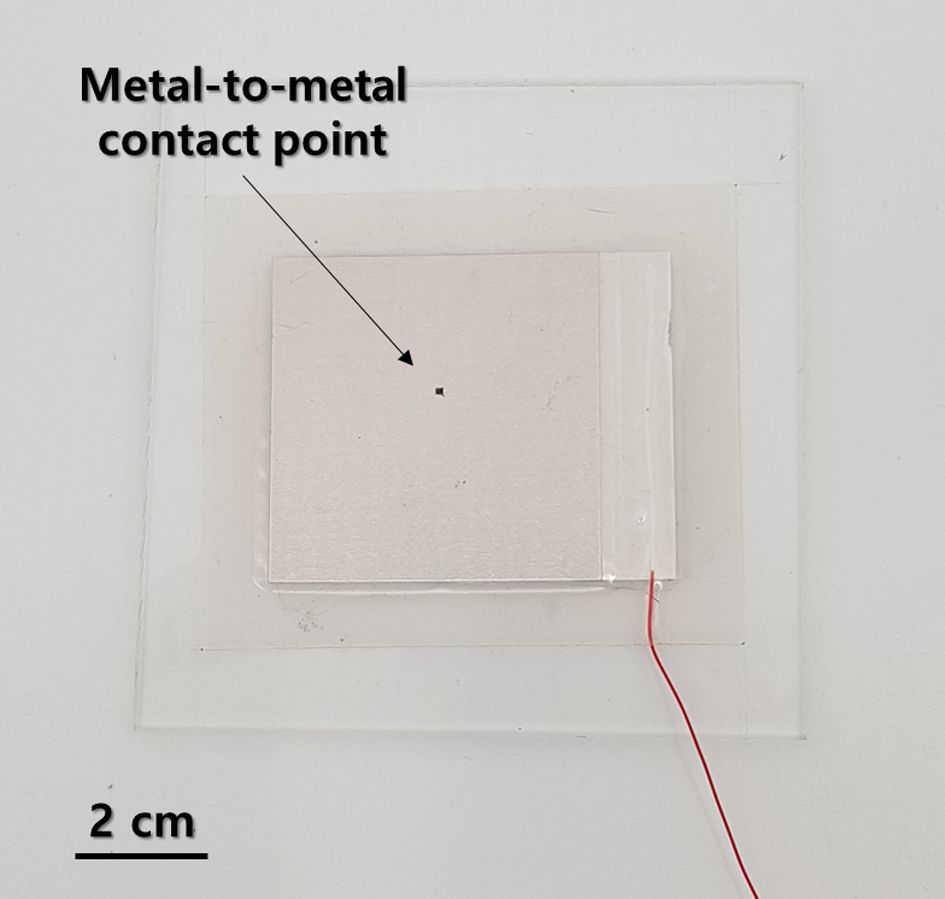

금속-금속 표면 접촉형 정전 소자는 기존 정전 소자와 동일하게 간단한 제조 공정을 통해 제작할 수 있다. Fig. 2는 본 정전 소자의 아래 부분을 촬영한 사진이다. 소자의 아래부분에는 위 전극을 제외한 모든

구조가 포함되어 있다. 본 정전 소자는 10 cm × 10 cm 크기의 아크릴 기판 위에 제작되었으며 전극으로는 알루미늄(Ducksung

Hitech Co.)이 사용되었고 실험에 따라 각기 다른 고분자 필름(폴리테트라플루오로에틸렌; PTFE, 폴리이미드, 나일론)이 사용되었다. 2개의 아크릴 기판 위에

5 cm × 6 cm 크기의 알루미늄 전극을 각각 붙이고 전극 측면에 아래 전극과 위 전극을 연결하기 위한 구리 와이어(AWG 30)을 연결한다.

이 중 한 기판에는 알루미늄 위에 절연체로 사용되기 위한 8 cm × 7 cm 고분자 필름을 부착한다. 고분자 필름 위로 전하 축적 전극으로 사용하기

위한 5 cm × 5 cm 알루미늄 전극을 부착하고 그 위로 표면 전하 생성 층 역할을 하는 8 cm × 7 cm 고분자 필름을 다시 부착한다.

마지막으로, 알루미늄 전극이 손상되지 않게 고분자 필름에 2 mm × 2 mm 크기의 작은 구멍을 내고, 노출된 알루미늄에 도전성 페이스트(ELCOAT

P-100, Jin Chemical Co.)를 도포하여 금속-금속 접촉부와 고분자 필름 사이 높이를 맞춰준다.

2.3 금속-금속 표면 접촉형 정전 소자의 원리

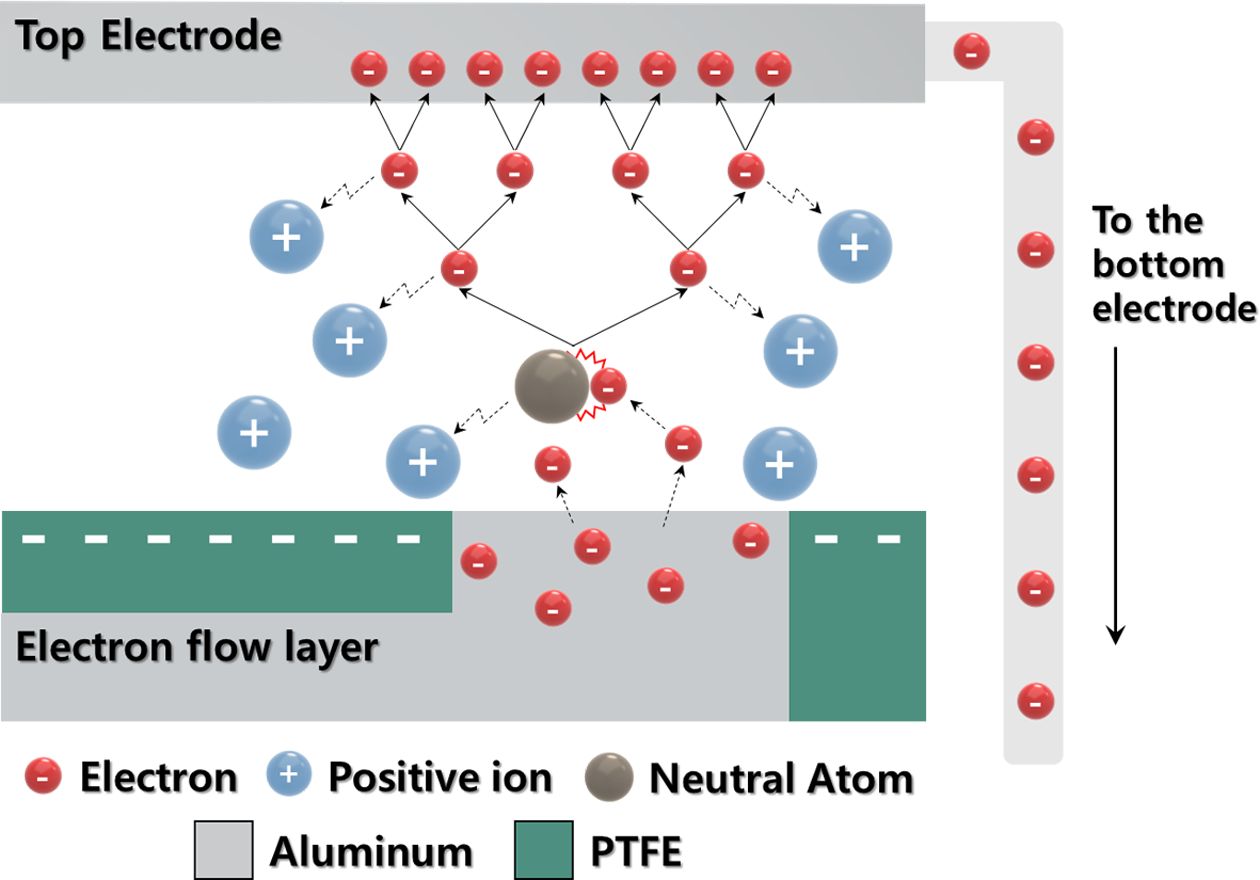

본 정전 소자에서 주요 출력은 위 전극이 정전 소자 아래 부분의 금속-금속 접촉부에 가까워지면서 발생한다. 파센의 법칙 따르면, 기체

항복 전압은 기압과 전극 사이의 거리에 따라 결정된다[20]. 그러나 파센의 법칙은 전극사이의 거리가 마이크로 스케일(1-10 μm)일 때의 조건을 고려하지

않으므로 본 정전 소자의 위 전극과 금속-금속 접촉부 사이의 거리가 마이크로 스케일이 되면 파센의 법칙이 성립되지 않는다[21]. 두 전극이 마이크로 스케일의 거리를 갖을 때 터널 효과에 의해 기체 항복 전압은 주로 전계

방출 현상이 결정하게 된다. 전계 방출 현상은 금속에 있는 전자가 외부로 방출되는 현상으로, 이때 양이온이 금속 표면에 가까워지면 금속의 전위

장벽을 낮춰 전자가 더욱 쉽게 외부로 방출될 수 있도록 한다. 이온이 전계 방출에 관여하는 현상을 이온 강화 전계 방출 현상이라 칭한다[22].

Fig. 3은 본 정전 소자의 발전

메커니즘을 요악한 그림이다. 발전 메커니즘에 처음 관여하는 양이온들은 대기 중에서 자연적으로 발생하는 양이온이며, PTFE 표면 음전하에 이끌려

금속-금속 접촉부 근처로 유인된다. PTFE 표면은 지속적인 마찰로 인해 높은 표면 전하가 존재하기 때문에 위 전극이 정전 소자의 아래 부분에

가까워질수록 두 전극 사이에 강한 전기장을 형성하게 된다. 이 자기장 때문에 금속-금속 접촉부로부터 전자가 방출되고, 방출된 전자가 자기장에 의해

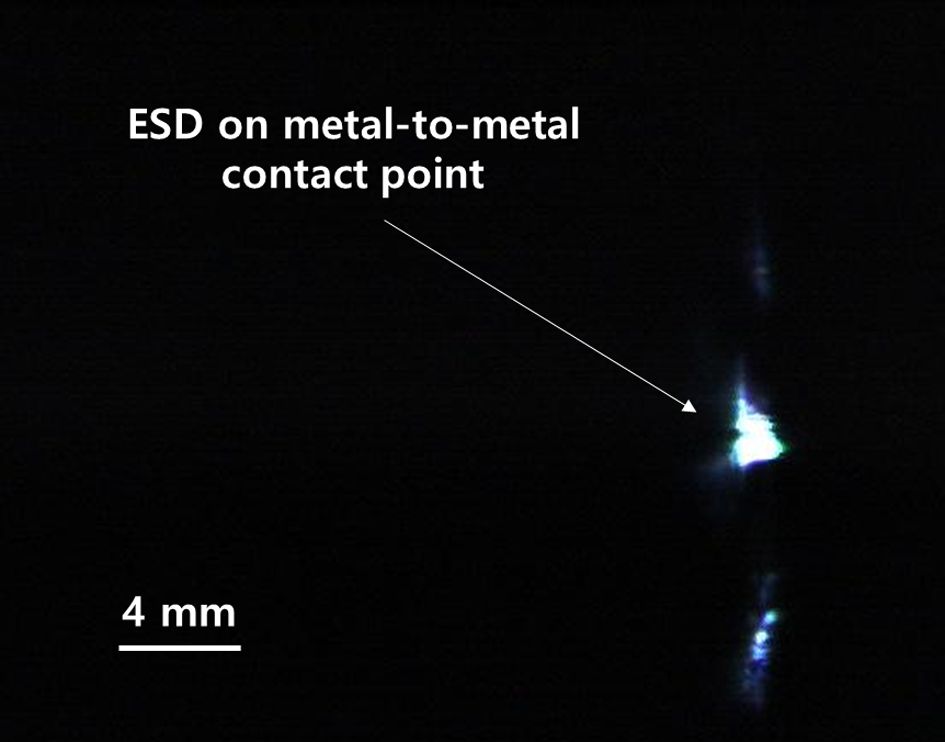

가속되면서 2차 전자 사태가 발생하게 된다. Fig. 4의 사진은 전자가 이동하면서 정전 방전(electrostatic discharge, ESD)될

때의 순간은 촬영한 사진이다. 눈으로 관찰될 수 있는 정전 방전은 본 정전 소자가 작동할 때 간헐적으로 관찰되었으며, 이는 금속-금속 접촉부로부터

방출되는 전류가 강해 글로 방전(glow discharge) 발생할 때 관찰 가능했던 것으로 사료된다.

전자가 금속-금속 접촉 부에서 방출되어 위 전극으로 이동하더라도 PTFE 표면의 표면전하는 유지된다. 따라서, 전자가 위 전극으로 이동했을 때 PTFE 표면의 표면 전하에 의해

위 전극에 연결된 구리 와이어를 따라 밑 전극으로 이동하게 된다. 전자들은 기존 정전 소자와 달리 직접적으로

전극과 전극 사이를 이동하기 때문에 전극 사이 절연체 때문에 발생하는 마이크로 공극에서의 손실이 발생하는 기존 정전 소자와 비교해서 높은 출력을

발생시킬 수 있다.

|

Fig. 1 Structure of triboelectric nanogenerator (TENG) that utilizes metal-to-metal contact mechanism |

|

Fig. 2 Photograph of TENG bottom part |

|

Fig. 3 Electron direct flow mechanism inside metal-to-metal contact TENG |

|

Fig. 4 Photograph of electrostatic discharge (ESD) between top electrode and metal-to-metal contact point during TENG operation |

3.1 금속-금속 표면

접촉형 정전 소자의 출력 측정 방법

본 정전 소자의 전압, 전류는 오실로스코프(MDO3014, Tektronics Co.), 저노이즈 전류 전치 증폭기(Model

SR570, Standford Research Systems Co.), 전류 프로브(TCP0030A, Tektronix Co.)를 사용하여 측정하였음.

기계적 입력 에너지는 진동 시험 장치(ET-126B-4, Labworks Co.), 엠플리파이어 (pa-151, Labworks Co.), 함수

발생기(AFG3021C, Tektronix Co.)를 사용하여 가했음.

3.2 금속-금속 표면

접촉형 정전 소자의 전압 및 전류 출력

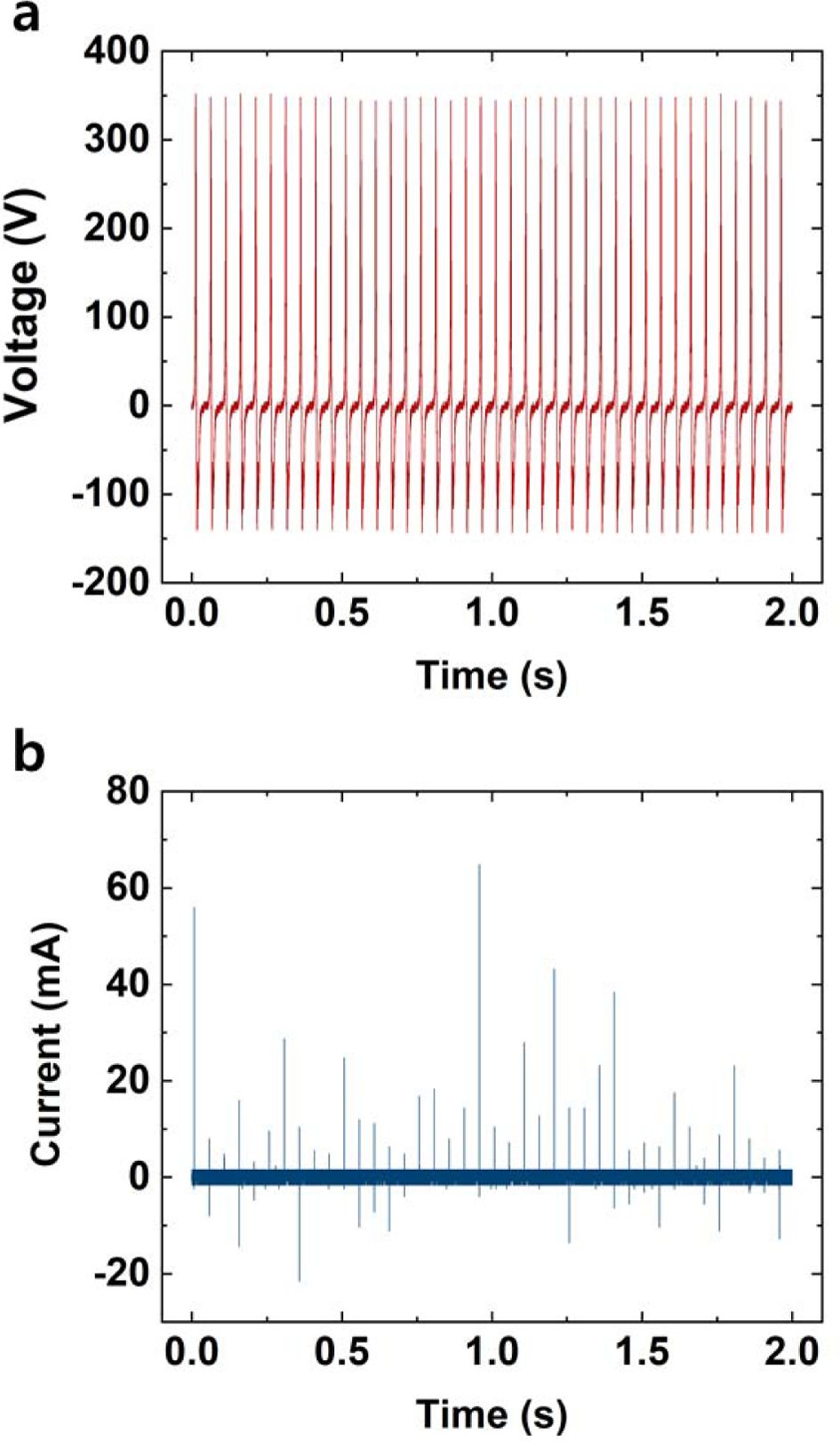

Fig. 5은 본 정전 소자의 개로

전압(open-circuit voltage)와 폐쇄회로 전류(closed-circuit current)를 측정한 그래프이다. 본 정전 소자는 20

Hz의 빠르기로 기계적 입력이 주어졌다. 금속-금속 표면 접촉형 정전 소자는 평균적으로 340 V 정도의 피크 전압을

생산하였고, 피크 전류는 평균적으로 10 mA 정도로 측정되었다.

전류 피크의 경우 진동 시험 장치의 규칙적인 기계적 입력에 비해 불안정한 전류 피크가 측정되었는데, 이는 전자 사태에 따른 전자의 이동과

금속-금속 접촉에서 발생하는 정전 방전이 불규칙적이기 때문으로 사료된다. 또한, 정전 방전을 통해 전기를 생산하는 메커니즘은 순간적으로 큰 전류를

방출하므로, 전류 피크의 지속 시간이 수십 나노초에서 마이크로초로 짧은 경향성을 보였다.

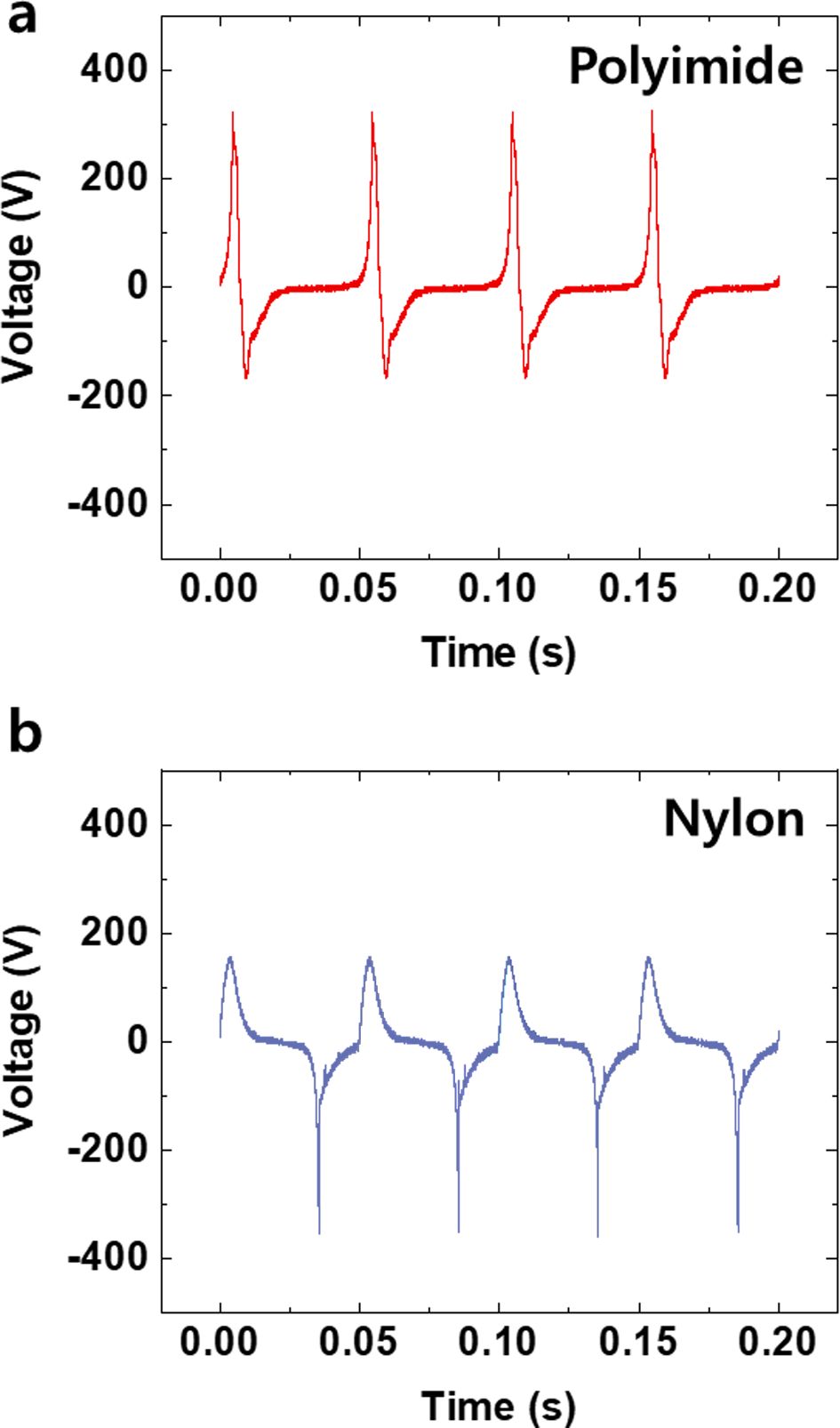

전자가 두 전극 사이로 이동하는 방향은 표면 전하 생성 층의 표면 전하의 극성에 따라 달라지게 된다. 따라서 본 정전소자의 출력 또한

표면 전하 생성 층의 표면 전하 극성에 따라 피크 값이 반대로 형성되는 경향을 보였다. Fig. 6는 표면 전하 생성 층의 변화에 따른 본 정전 소자의 출력을 측정한 값이다. 폴리이미드는

PTFE와 더불어 표면에 음전하를 띄는 대표적인 물질이며, 나일론은 대표적으로 표면 전하가 양전하를 띄는 물질이다. 본 정전 소자는 앞서 서술한

것처럼 위 전극과 금속-금속 접촉 부 사이 전자의 직접적인 이동이 큰 출력을 발생하기 때문에, 전자 이동의 방향에 다라 피크 전압 값의 차이가

발생한다. 이러한 경향성은 Fig. 6에서도 측정되었는데, 폴리이미드를 사용한 정전 소자의 경우 표면 전하가 음전하를 띄기 때문에

전자들이 금속-금속 접촉부에서 위 전극으로 흐르게 된다. Fig. 6a의 그래프에서 폴리이미드를 사용한 정전 소자의 피크 전압출력을 비교했을 때, 양의 피크 전압이

음의 피크 전압이 높은 것을 알 수 있다. 그러나, 나일론을 사용한 정전 소자의 경우 표면 전하 생성 층은 양전하를 띄므로 전자는 폴리이미드 기반

정전 소자와 달리 위 전극에서 금속-금속 접촉부로 흐르게 된다. Fig. 6b에서도 음의 피크 전압이 양의 피크 전압보다 높은 측정값을 보이며 표면 전하의 양에 따라 출력이

변화하는 경향성을 보였다.

3.3 금속-금속 표면

접촉형 정전 소자의 일률

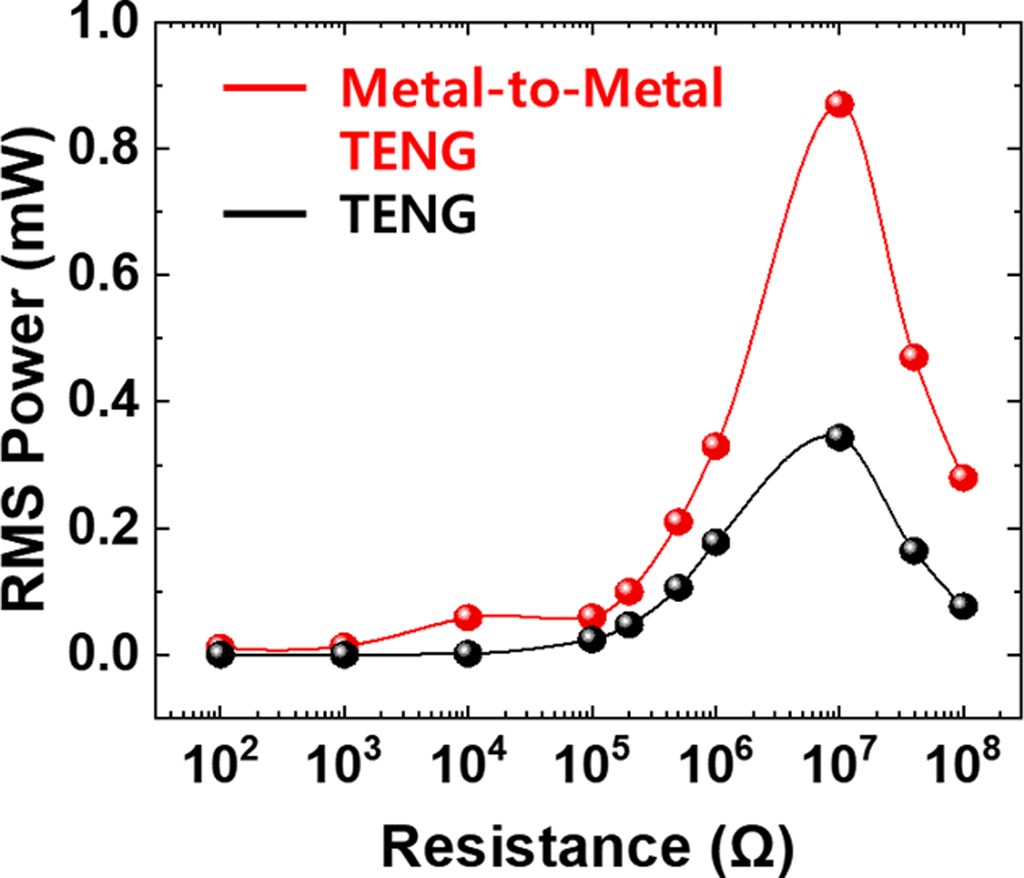

금속-금속 표면 접촉형 정전 소자는 앞서 설명한 것과 같이

정전 방전을 통해 피크가 크고 지속 시간이 짧은 피크 전류를 발생시킨다. 따라서 본 연구에서는 기존

정전 소자와 금속-금속 표면 접촉형 정전 소자의 일률을 비교하기위해 외부 저항에 따라 각 소자에서 발생한

제곱평균제곱근(root mean square, RMS)을 계산하여 실효 전력을 측정했다. 두 정전 소자 모두 20 Hz의 기계적인 진동이 주어졌으며, 측정한 실효 출력은 Fig. 7의 그래프와 같다. 기존

정전 소자와 금속-금속 표면 접촉형 정전 소자 모두 외부 저항이 10 MΩ일

때 최대 일률이 측정되었으며, 금속-금속 표면 접촉형 정전소자는

약 0.9 mW, 기존 정전 소자는 약 0.37 mW로 금속-금속 표면 접촉형 정전 소자가 약 2.4배 정도 높은 출력을 발생시켰다.

|

Fig. 5 (a) Open-circuit voltage (VOC) and (b) closed-circuit current (ICC) of metal-to-metal TENG |

|

Fig. 6 Open-circuit voltage (VOC) of (a) polyimide based and (b) nylon based metal-to-metal TENG |

|

Fig. 7 RMS power output comparison between metal-to-metal contact TENG and conventional TENG |

본 연구에서는 금속-금속 표면 간 고분자 필름 표면의 높은 표면 전하를 이용하여 이온 강화 전계 방출 현상과 전자 사태를 유도하여 전자가

두 전극 사이를 직접 흐를 수 있도록 설계하여 정전 소자의 출력을 향상시켰다. 고분자 필름의 표면 전하가 공기 중에 있는 이온들을 금속-금속 접촉

부로 유도하여 지속적으로 전자가 직접 이동할 수 있도록 함으로써 지속적으로 높은 출력을 발생시켰다. 본 정전 소자는 평균 피크 개로 전압

340 V, 평균 피크 폐회로 전류 10 mA 정도를 발생하였으며,

표면 전하 생성층의 표면 전하의 양에 따라 출력이 변화하는 경향을 보였다. 본 연구에서 개발된 정전 소자는 20 Hz의 입력 아래 실효출력이 약

0.9 mW로 측정되어 기존 정전 소자에 비해 2.4배 높은 출력을 보였다. 본 정전 소자는 높은 출력을 통해 배터리, 커패시터 등을 사용하는

휴대형 전자기기 및 센서들을 독립적으로 충전시켜 유용하게 사용될 수 있을 것으로 사료된다.

본 연구는 과학기술정보통신부가 지원하는 기본연구지원사업과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다(NRF-2019R1F1A1061646).

- 1. Gibson, T.L., and Kelly, N.A., “Solar Photovoltaic Charging of Lithium-ion Batteries”, Journal of Power Sources, Vol. 195, No. 12, 2010, pp. 3928-3932.

-

- 2. Yang, B., Lee, C., Xiang, W., Xie, J., He, J.H., Kotlanka, R.K., Low, S.P., and Feng, H., “Electromagnetic Energy Harvesting from Vibrations of Multiple Frequencies,” Journal of Micromechanics and Microengineering, Vol. 19, No. 3, 2009, pp. 035001.

-

- 3. Sholin, V., Olson, J.D., and Carter, S.A., “Semiconducting Polymers and Quantum Dots in Luminescent Solar Concentrators for Solar Energy Harvesting”, Journal of Applied Physics, Vol. 101, No. 12, 2007, pp. 123114.

-

- 4. Jabbar, H., Song, Y.S., and Jeong, T.T., “RF Energy Harvesting System and Circuits for Charging of Mobile Devices,” IEEE Transactions on Consumer Electronics, Vol. 56, No. 1, 2010, pp. 247-253.

-

- 5. Cuadras, A., Gasulla, M., and Ferrari, V., “Thermal Energy Harvesting Through Pyroelectricity,” Sensors and Actuators A: Physical, Vol. 158, No. 1, 2010, pp. 132-139.

-

- 6. Sodano, H.A., Park, G., Leo, D.J., and Inman, D.J., “Use of Piezoelectric Energy Harvesting Devices for Charging Batteries,” in Smart Structures and Materials. International Society for Optics and Photonics, 2003.

-

- 7. Sodano, H.A., Inman, D.J., and Park, G., “Comparison of Piezoelectric Energy Harvesting Devices for Recharging Batteries”, Journal of Intelligent Material Systems and Structures, Vol. 16, No. 10, 2005, pp. 799-807.

-

- 8. Lee, S., Bae, S.-H., Lin, L., Yang, Y., Park, C., Kim, S.-W., Cha, S.N., Kim, H., Park, Y.J., and Wang, Z.L., “Super-Flexible Nanogenerator for Energy Harvesting from Gentle Wind and as an Active Deformation Sensor,” Advanced Functional Materials, Vol. 23, No. 19, 2013, pp. 2445-2449.

-

- 9. Lee, S., Ko, W., and Hong, J., “Enhanced Performance of Triboelectric Nanogenerators Integrated with ZnO Nanowires,” Journal of Nanoscience and Nanotechnology, Vol. 14, No. 12, 2014, pp. 9319-9322.

-

- 10. Fan, F.R., Tian, Z.Q., and Wang, Z.L., “Flexible triboelectric generator,” Nano Energy, Vol. 1, No. 2, 2012, pp. 328-334.

-

- 11. Niu, S., Liu, Y., Wang, S., Lin, L., Zhou, Y.S., Hu, Y., and Wang, Z.L., “Theory of Sliding-Mode Triboelectric Nanogenerators,” Advanced Materials, Vol. 25, No. 43, 2013, pp. 6184-6193.

-

- 12. Yang, Y., Zhang, H., Lin, Z.-H., Zhou, Y.S., Jing, Q., Su, Y., Yang, J., Chen, J., Hu, C., and Wang, Z.L., “Human Skin Based Triboelectric Nanogenerators for Harvesting Biomechanical Energy and as Self-Powered Active Tactile Sensor System,” ACS Nano, Vol. 7, No. 10, 2013, p. 9213-9222.

-

- 13. Dudem, B., Kim, D.H., Mule, A.R., and Yu, J.S., “Enhanced Performance of Microarchitectured PTFE-Based Triboelectric Nanogenerator via Simple Thermal Imprinting Lithography for Self-Powered Electronics,” ACS Applied Materials & Interfaces, Vol. 10, No. 28, 2018, pp. 24181-24192.

-

- 14. Chung, J., Yong, H., Moon, H., Duong, Q.V., Choi, S.T., Kim, D., and Lee, S., “Hand‐Driven Gyroscopic Hybrid Nanogenerator for Recharging Portable Devices”, Advanced Science, Vol. 5, Iss. 11, 2018, pp. 1801054.

-

- 15. Maitra, A., Paria, S., Karan, S.K., Bera, R., Bera, A., Das, A.K., Si, S.K., Halder, L., De, A., and Khatua, B.B., “Triboelectric Nanogenerator Driven Self-Charging and Self-Healing Flexible Asymmetric Supercapacitor Power Cell for Direct Power Generation,” Acs Applied Materials & Interfaces, Vol. 11, No. 5, pp. 5022-5036.

-

- 16. Yang, B., Tao, X.M., and Peng, Z.H., “Upper Limits for Output Performance of Contact-mode Triboelectric Nanogenerator Systems,” Nano Energy, Vol. 57, 2019, pp. 66-73.

-

- 17. Zi, Y., Wu, C., Ding, W., and Wang, Z.L., “Maximized Effective Energy Output of Contact‐Separation‐Triggered Triboelectric Nanogenerators as Limited by Air Breakdown,” Advanced Functional Materials, Vol. 27, No. 24, 2017, pp. 1700049.

-

- 18. Chun, J.S., Ye, B.U., Lee, J.W., Choi, D., Kang, C.-Y., Kim, S.-W., Wang, Z.L., and Baik, J.M., “Boosted Output Performance of Triboelectric Nanogenerator via Electric Double Layer Effect,” Nature Communications, Vol. 7, 2016, pp. 12985.

-

- 19. Liu, W., Wang, Z., Wang, G., Liu, G., Chen, J., Pu, X., Xi, Y., Wang, X., Guo, H., Hu, C., and Wang, X.L., “Integrated Charge Excitation Triboelectric Nanogenerator,” Nature Communications, Vol. 10, 2019, pp. 1426.

-

- 20. Paschen, F., “Ueber die zum Funkenübergang in Luft, Wasserstoff und Kohlensäure bei verschiedenen Drucken erforderliche Poten-tialdifferenz,” Annalen der Physik, Vol. 273, No. 5, 1889, pp. 69-96.

-

- 21. Go, D., and Venkattraman, A., “Microscale Gas Breakdown: Ion-enhanced Field Emission and the Modified Paschen’s Curve,” Journal of Physics D: Applied Physics, Vol. 47, No. 50, 2014, pp. 503001.

-

- 22. Jensen, K.L., “Introduction to the Physics of Electron Emission”, Wiley Online Library, 2017.

-

This Article

This Article

-

2019; 32(6): 301-306

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.301

- Received on Nov 15, 2019

- Revised on Dec 11, 2019

- Accepted on Dec 13, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Sangmin Lee

-

School of Mechanical Engineering, Chung-ang University

- E-mail: slee98@cau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.