- Study on the Improvement of Epoxy Property for Aluminum Conductor Composite Core

Seok-Bong Heo*,***, Junyoung Kang*, Young-Gil Youn*,***, Munju Goh**, Nam Hoon Kim***†

* Iljin Composites, Wanjugun 55322, Korea

** Department of Chemical Engineering, Konkuk University, Seoul 05029, Korea

***† Advanced Materials Research Institute for BIN Convergence Technology (BK Plus Global, Program), Department of BIN Convergence Technology, Jeonbuk National University, Jeonju 54896, Korea- 복합재료 중심인장선용 에폭시 물성 개선 연구

허석봉*,*** · 강준영* · 윤영길*,*** · 고문주** · 김남훈***†

The Aluminum conductor composite core consists of

fast-curing thermosetting epoxy used as reinforcements and carbon fiber and

glass fiber used as matrix. In this study, we have investigated fast curing

epoxy cured products used for composite core(Aluminum Conductor Composite Core,

ACCC). Tetrafunctional epoxy(PA 806) was used as a multifunctional epoxy, along

with two kinds of curing agents, MNAn(5-Methyl-5-norbornene-2,3-dicarboxylic

anhydride) and HHPA(Hexahydrophthalic Anhydride), to make an epoxy cured

product and their properties were evaluated. Optimum conditions are confirmed

by varying the content of curing accelerator in the selected epoxy and curing

agent.

복합재료 중심인장선의 구성은 강화재로 사용되는 탄소섬유 및 유리섬유와 기지재로 사용되는 속경화 열경화성

에폭시로 되어있다. 본 연구에서는 가공송전선의 복합소재 중심인장선(ACCC)에

사용되는 에폭시 경화물에 대하여 분석하였다. 다관능성 에폭시 중 4관능성

에폭시(PA 806)을 사용하고 MNAn, HHPA 두가지

경화제 및 경화 촉진제를 사용하여 에폭시 경화물을 만들고 이를 분석하였다. 경화제의 종류 및 경화 촉진제의

함량에 따른 최적조건을 도출하였다.

Keywords: 복합재료(Composite materials), 에폭시수지(Epoxy resin), 열경화성 수지(Thermosetting resin), 경화제(Curing agent), 경화 촉진제(Curing accelerator)

현대 산업발전은 고도화 및 고효율을 지향하고 있으며, 양 질적으로 개선된 전력수요와 경제발전 및 생활복지의 향상에 더불어, 지속적으로

전력수요가 급증할 것으로 예측되고 있다. 전력수요가 급증 할수록 전기에너지의 생산 및 송전량은 증가할 것이며 그에 따른 전력공급의 신뢰성 및 안정성이

향상되어야 할 것이다.

전기는 크게 ‘전기를 생산하는 발전, 생산된 전기를 운송하는 송전,

전기의 전압을 알맞게 변환시키는 변전, 그리고 가정이나 공장 등에서 사용할 수 있도록 주상변압기까지 운송하여 380 V나 220 V의 전기를 사용자에게

공급하는 배전’ 이렇게 4가지로 구분할 수 있다.

현재 정부의 6차 전력 수급계획에 따르면 전력 소비량에 비해 전력공급

설비 증가량이 매우 부족한 상황이며 이를 극복하기 위하여 가공송전선의 용량을 증가시키는 방안이 연구 중에 있다[1].

송전선은 1세대인 강심 알루미늄 송전선(Aluminum Conductor Steel Reinforcement, ACSR)이 1920년대부터

사용되어 왔고, 현재는 열팽창계수, 저이도 등을 고려한 Invar 또는 복합재료가 중심인장선으로 사용되고 있다. 이 중 복합재료계 중심인장선(Aluminum

Conductor Composite Core, ACCC)은 강심을 복합소재로 대체한 제품으로 타 전선에 비하여 월등한 경량 특성을 가지고 있다.

가볍고 강도가 높으며 선팽창계수가 낮고 금속보다 비강도 비탄성계수가 우수하다. 또한 내열성이 금속과 유사하여 Creep 변형이 적고 내부식성이

우수하다는 장점이 있어 최근 증용량 & 저이도 송전선에 많이 적용되고, 연구도 지속적으로 진행되고 있다[1,2].

섬유 강화 복합재료(Fiber Reinforced Composites, FRP)는 기존의 금속재료에 비해 높은 비강성(E/ρ,

Specific Stiffness)과 비강도(σ/ρ, Specific Strength)를 가질 뿐만 아니라 이들이 갖는 내부식성, 내충격성, 내마모성,

열 및 음향차폐특성으로 우주항공산업 뿐 만 아니라 구조물의 경량화 및 고강도가 요구되는 각종 구조물에 적용되어 왔다. 복합재료 응용기술의 발전으로

이차구조물(Secondary Structures)뿐만 아니라 하중을 주로 받는 주 구조물(Primary Structures)에 까지도 복합재료를

응용하고자하는 연구가 활발히 진행되고 있다. 아울러 복합재료는 위에서 언급한 고급 구조물뿐만 아니라, 라켓, 골프클럽 샤프트, 자전거 등과 같은

스포츠 용품에서 소형선박, 내식성 화학반응조, 탱크로리와 같은 산업용 구조물에 이르기까지 광범위하게 이용되고 있다[3-5].

복합재료 제조 시 보강소재와 함께 사용되는 매트릭스로는 페놀수지, 에폭시수지, 폴리에스테르 수지 등이 많이 사용되고 있으며 에폭시 수지의

경우 우수한 접착성, 적은 부피수축, 우수한 기계적 및 전기적 특성, 내화학성, 경화 시 휘발성분 방출최소 등의 특성으로 고급 복합재료 구조물

제작에 많이 사용되고 있다[6].

복합재료가 이러한 용도에 사용되기 위해서는 기본적인 물성 이외에도 우수한 강인성, 내열성 및 난연성이 요구 된다. 이러한 물성은 기지재료로

사용 되는 열경화성/열가소성 수지에 의해 크게 좌우되기 때문에 기능성이 부가된 수지의 개발이 필수적이다.

본 연구에서 목적으로 하고 있는 복합재료 중심인장선의 기지재(Matrix)로 사용되는

속경화 열경화성 에폭시 수지는 송전 용량의 향상을 위하여 최대 허용 전류치의 증가 시 발생하는 고온을 견딜 수 있는 고내열성능이 필요하며,

위기상황에서의

안전성 확보를 위하여 높은 함칭성 및 유리전이온도 180oC 이상의 고내열성을 갖는 에폭시 수지가 필요하다[7].

또한 탄소섬유와 유리섬유의 인발공정을 통한 중심인장선 제조과정에서 금형의 크기와 인발속도를 감안한 성형시간을 고려하여 2분 이내의 속경화성

에폭시 수지 조성물이 필요하고, 인발작업의 편의성 및 경제성을 향상시키기 위하여 24시간 이상의 가사시간 확보가 필요하다[7].

에폭시 수지와 같은 열경화성 수지는 온도 변화에 의해 발생하는 경화 반응으로 인한 3차원 가교구조 형성이 경화 후 물성에 영향을 미치게

되는데, 경화도(Degree of Cure), 경화온도 및 시간과 같은 반응속도와 관련된 변수 등에 크게 의존하는 것으로 알려져 있다[8]. 이와 같은 경화반응에 영향을 미치는 변수는 경화물의 최종 물성과 최적 경화조건을 결정하는

중요한 인자가 되므로 경화거동을 연구하는 것은 열경화성 수지 가공에 필수적인 요구사항이라 할 수 있다[9].

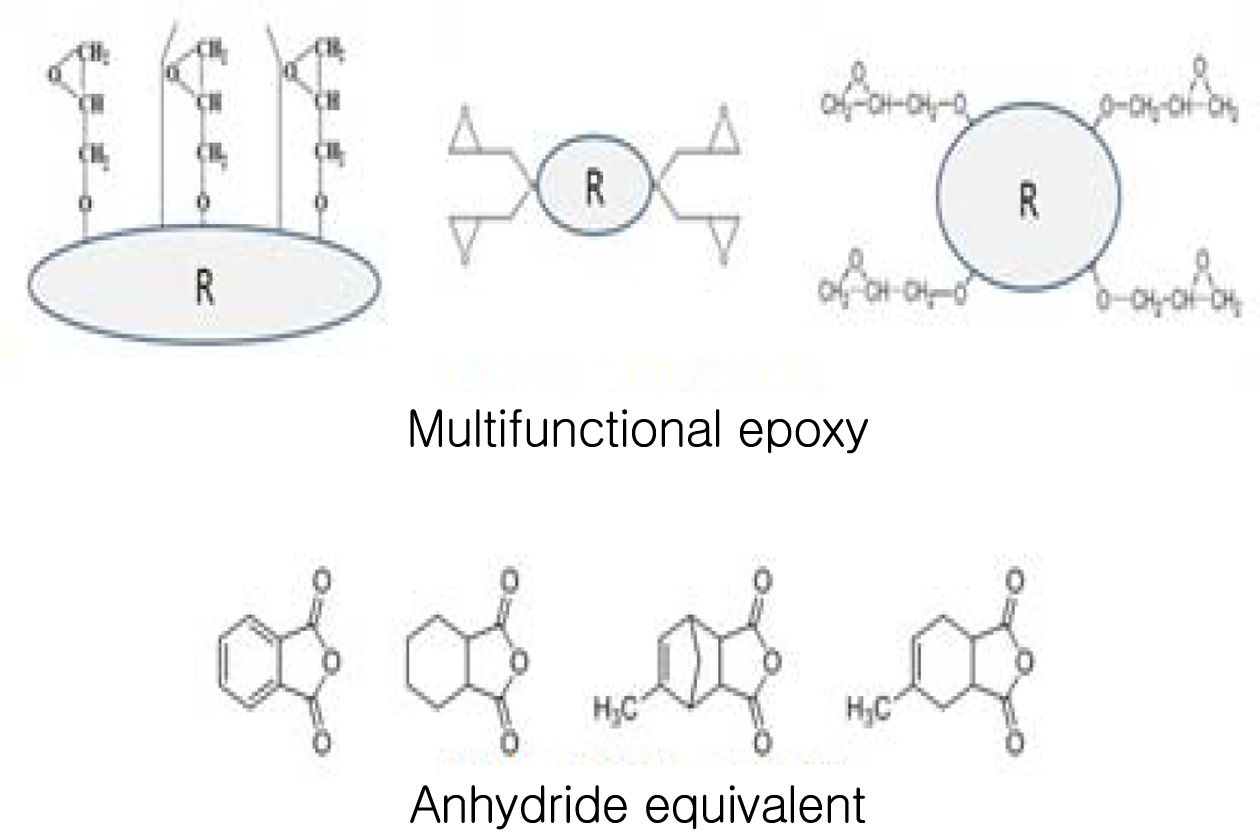

이에 본 논문은 다관능성 에폭시, 산무수물계 경화제, 경화촉진제 등의 종류와 함량에 따른 시편을 제작하고 각 조건에 따라 점도, 경화온도

및 시간, 유리전이온도, 물리적 강도 등을 측정하고 복합재료 중심인장선(Aluminum Conductor Composite Core,

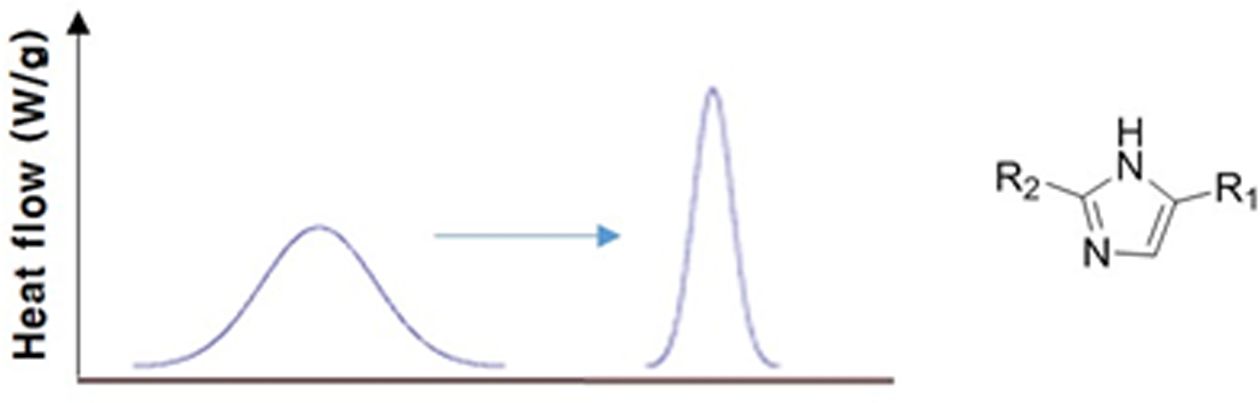

ACCC)에 적합한 속경화형 에폭시 수지를 선정하였다(Fig. 1, 2). Fig. 2

|

Fig. 1 Multifunctional epoxy and anhydride curing agents |

|

Fig. 2 Fast type curing agent technology |

2.1 탄소복합소재 중심인장선(ACCC)

탄소복합소재 중심인장선(Aluminum Conductor Composite Core, ACCC)은 복합재료 코어를 중심 인장선으로

채용하여 높은 인장탄성계수와 인장강도, 극히 낮은 선팽창계수(2.5~2.6 mm/moC: ACSR의 1/2~1/3 수준)로 강도와 이도 특성이 모두 우수한 가공송전선이다. 또한 ACCC 전선은 지지선이

가볍고 고강도인 복합소재를 사용하여 가공손전선의 고강도, 경량화를 가능함에 따라 TW 방식의 고질적 문제인 전선 자중 증가에 따른 이도 특성감소,

지지물 척탑의 하중 부담 증가의 문제를 해결할 수 있는 방안으로 주목받고 있다.

ACCC 가공 송전선용 탄소복합소재 중심인장선은 미국의 CTC사와 Mercury사에서 제작 판매하고 있으며, 그 형상은 내부의 탄소섬유

복합재와 그 바깥을 유리섬유 복합소재가 감싸고 있는 형태이다.

2.2 중심인장선용 에폭시 수지

고내열성 에폭시 수지 조성물은 경화온도가 180oC가 넘으면서, 유리전이온도가 180oC가 넘는 에폭시 수지 조성물을

의미하며, 외부의 충격에 의해서도 인성이 아주 큰 고분자 복합재료 성형품을 얻기 위한 열경화성 모재(Matrix)로 사용될 수 있는 소재를 의미한다.

탄소섬유 복합소재 중심인장선에 사용되는 에폭시 수지 조성물은 유리전이온도가 180oC가 넘는 고내열 수지가 필수적이고, 인발성형을

하기 위해서는 경화시간 2분 이내의 속경화형이어야 한다. 더불어

충분한 가사시간을 확보해야 가공 시 작업성이 용이하므로 가사시간 역시 고려되어야 한다.

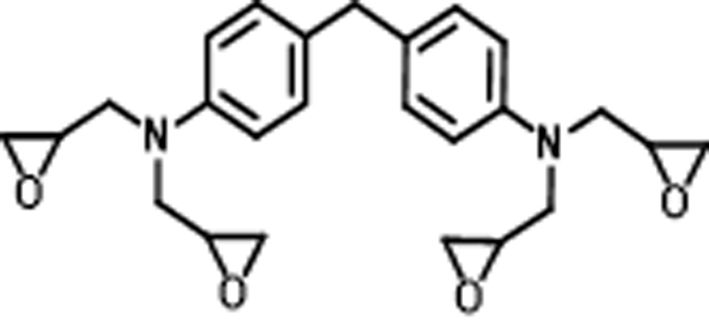

3.1 4관능성 에폭시(PA

806L)

다관능성 에폭시 중 본 연구에서는 국도화인켐의 PA 806을 사용하였다. PA 806은 4관능성 에폭시로 한 분자 당 Epoxide

group 4개를 갖는 에폭시이다[10]. 필라멘트 와인딩과 같은

공정에 사용 될 수 있도록 높은 온도에서 핸들링이 가능하며 가사시간이 길고 유리전이온도 및 기계적 특성이 우수한 성질을 갖는 등의 장점이 있다(Fig. 3)[11].

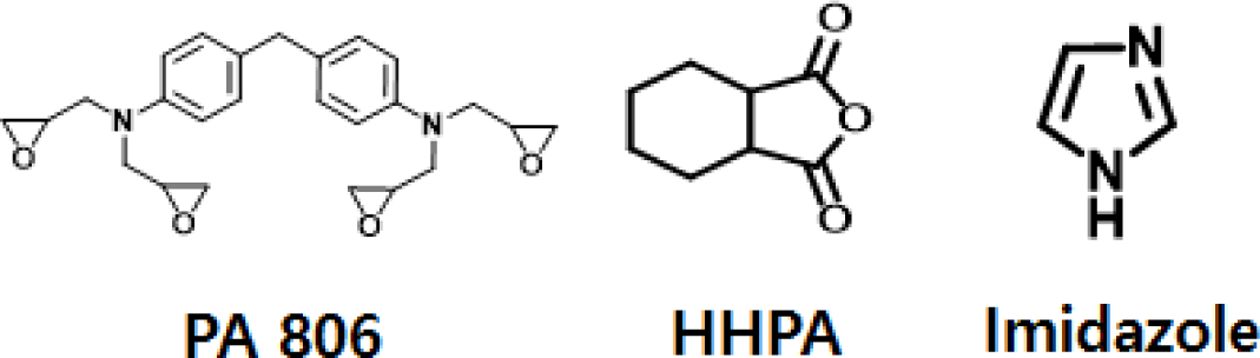

3.2 산무수물계 경화제

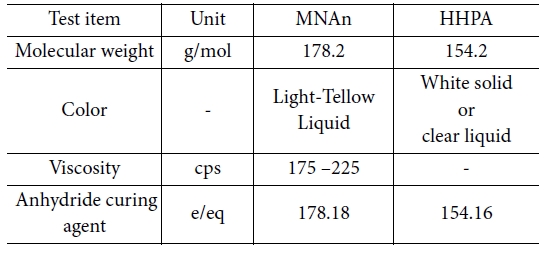

MNAn은 산무수물계 경화제로써 밝은 노란색의 액체형을 나타내며 습도에 민감하게 반응하며 에폭시 수지의 경화제로 사용된다. 본 연구에서는

국도화학의 MNAn을 사용하였으며, 사용시 화상을 야기할 수 있는 물질이므로 보호복 및 보호장갑, 보호경 등을 착용하고 사용하였다[12].

HHPA 역시 산무수물계 경화제로써 주로 에폭시의 경화제로 사용되며 상온에서 고체로 존재하나 약 35oC에서 액체화 된다. 낮은

점도로 인해 많은 양의 에폭시와 mixing이 가능하며 높은 필러함량의 에폭시 어플리케이션에 적합하다[13]. 본 연구에서 사용된 HHPA는 국도화학의 제품을 사용하였다(Table 1).

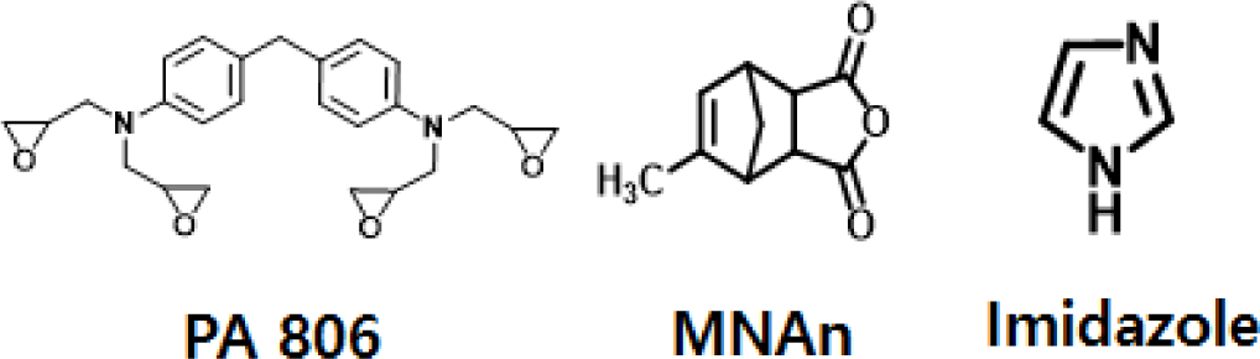

3.3 경화촉진제(Imidazole)

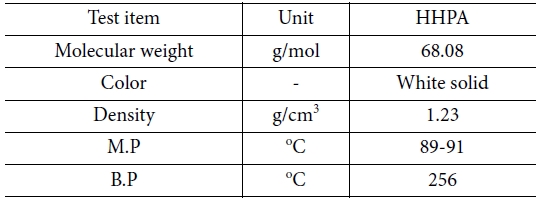

Imidazole은 경화촉진제로써 사용되며 산무수물계 경화제를 사용할 때 같이 사용되어 에폭시의 경화를 일어나게 하는 역할을 한다.

흰색 또는 무색의 고체로 존재하며 물에 잘 용해되는 특징을 가지고 있다(Table 2)[14].

3.4 실험방법

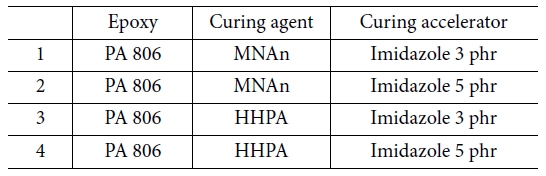

다관능성에폭시, 산무수물계 경화제, 경화촉진제의 함량을 달리하여 아래 표와 같이 실험을 진행하였다. 4관능성 에폭시(PA 806),

MNAn에 경화촉진제(Imidazole)의 함량을 3 phr, 5 phr 두가지 경우로 달리하여 시험을 진행하고, 4관능성 에폭시(PA

806)과 HHPA의 경우도 3 phr, 5 phr의 경화촉진제 함량으로 시험을 진행하여 최적의조건을 도출하였다(Table 3).

|

Fig. 3 Molecular structure of tetrafunctional epoxy(PA 806) |

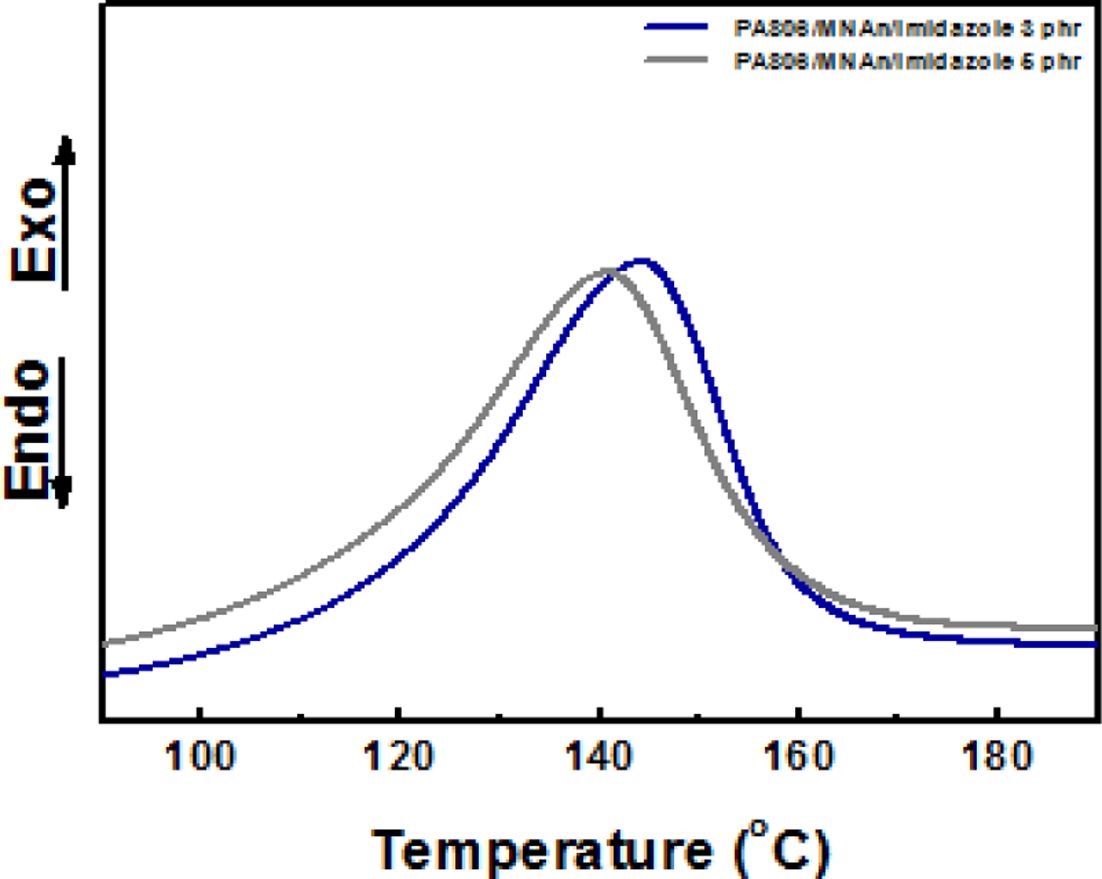

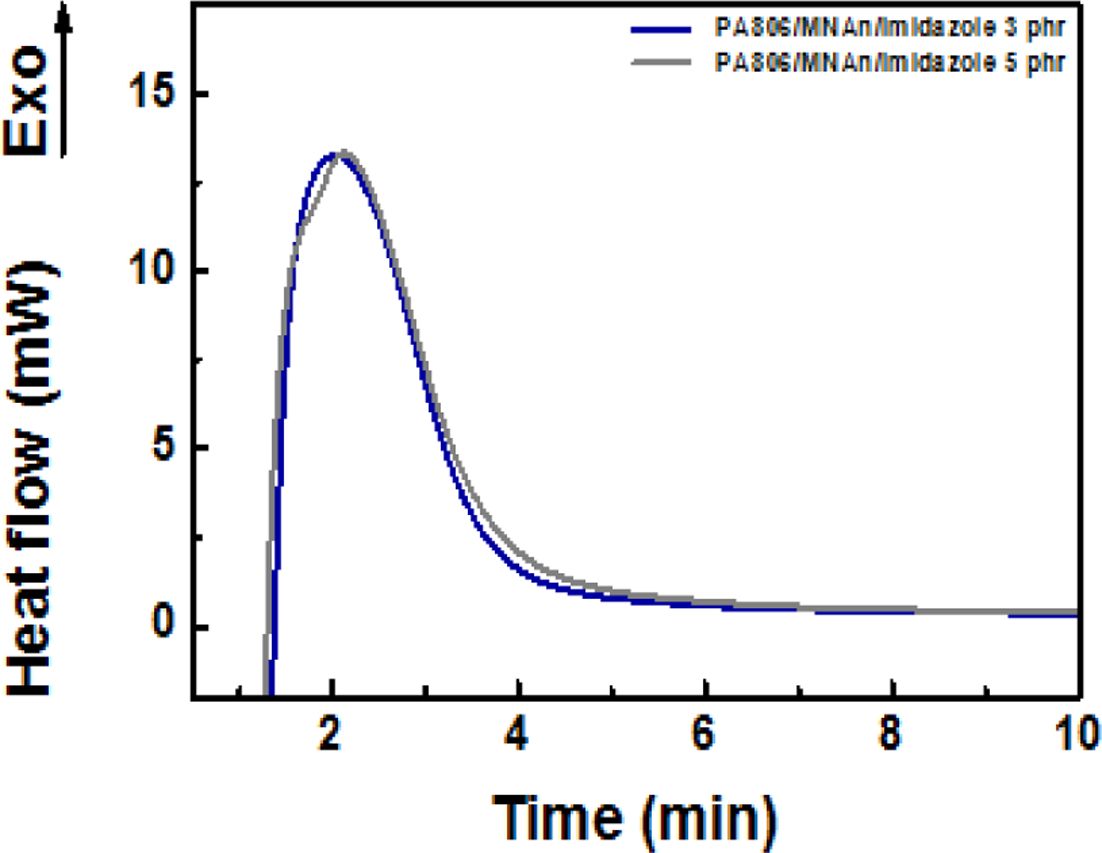

4.1 PA 806 + MNAn

+ Imidazole

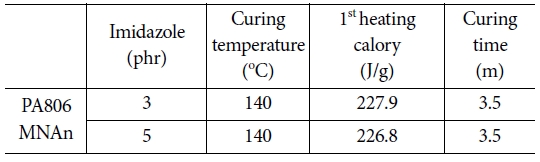

4관능성 에폭시(PA 806)과 산무수물계 경화제(MNAn)을 사용하고 경화촉진제(Imidazole)의 함량을 3과 5 phr로 달리하면서

에폭시 혼합물 분석하였다. DSC를 이용하여 경화 온도 및 유리전이온도, 열량, 경화시간 등을 측정하였다(Fig. 4).

PA 806과 MNAn, Imidazole 3, 5 phr의 경화 결과 경화온도는 DSC 1st heating을 통해 약 140oC 부근임을 확인하였고

2nd heating을 통하여 경화가 완전히 이루어졌음을 확인하였다. Isothermal heating을 통해 경화시간이 약 3.5분 정도로 측정되었으며

이를 통해 속경화형에 맞지 않음을 확인하였다. 즉 고내열성 속경화 에폭시의 경화제로써 MNAn은 사용 불가하다는 것을 확인하였다(Fig. 5, 6, Table 4).

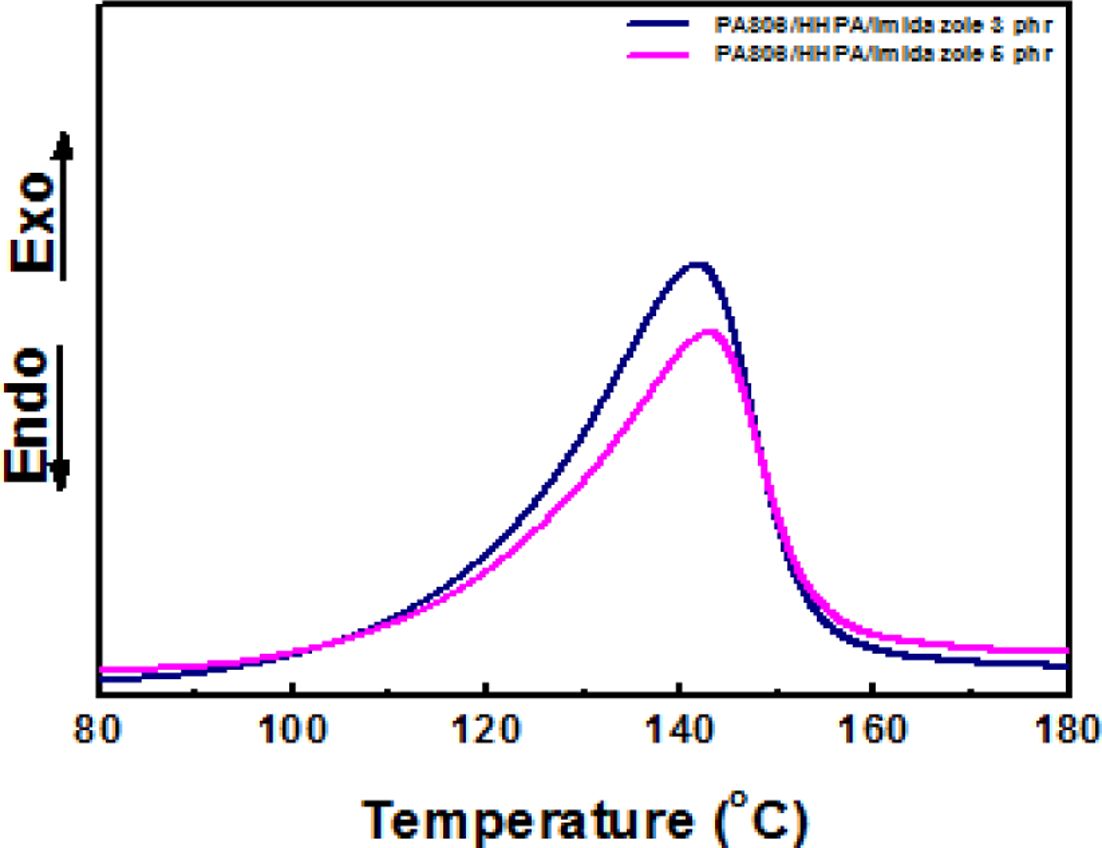

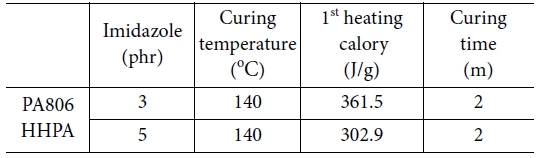

4.2 PA 806 + HHPA

+ Imidazole

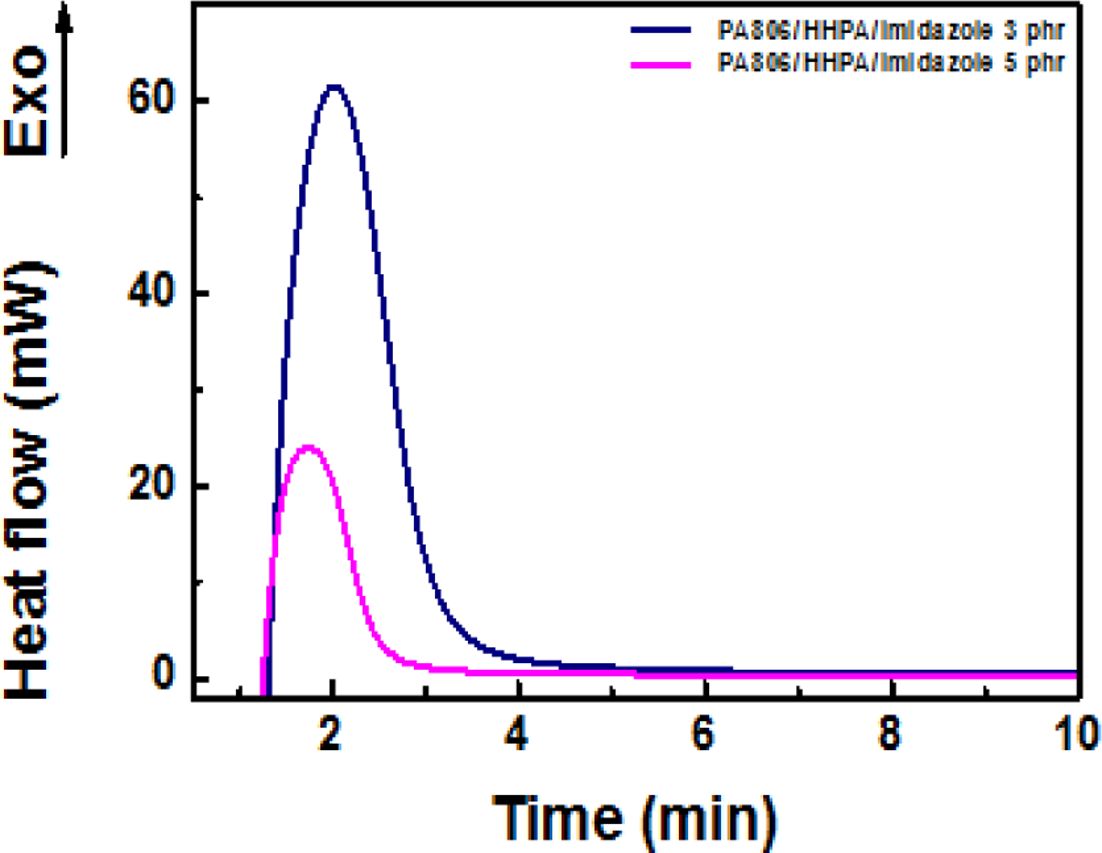

4관능성 에폭시(PA 806)과 산무수물계 경화제(HHPA)를 사용하고 경화촉진제(Imidazole)의 함량을 3과 5 phr로 달리하면서

에폭시 혼합물 분석하였다. DSC를 이용하여 경화 온도 및 유리전이온도, 열량, 경화시간 등을 측정하였다.

PA 806과 HHPA, Imidazole 3, 5 phr의 경화 결과 경화온도는 DSC 1st heating을 통해 약 140oC 부근임을 확인하였고

2nd heating을 통하여 경화가 완전히 이루어졌음을 확인하였다. Isothermal heating을 통해 imidazole 함량 3

phr의 경우 약 3분, 5 phr의 경우 약 2분의 경화시간이 나타남을 확인했으며 이를 통해 HHPA 경화제를 사용할 경우 에폭시 경화물이 속경화형에

가까워짐을 확인할 수 있었다(Fig. 7-9, Table 5).

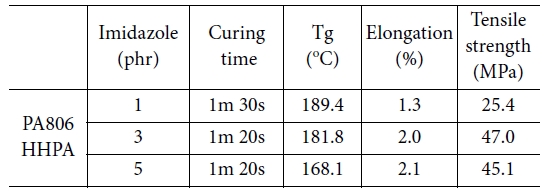

4.3 경화촉진제 함량에 따른 분석

실험을 통해 고내열성 속경화형 에폭시에 적합한 다관능성 에폭시(PA 806) 및 산무수물계 경화제(HHPA)를 선택하였다. 선택된 에폭시와

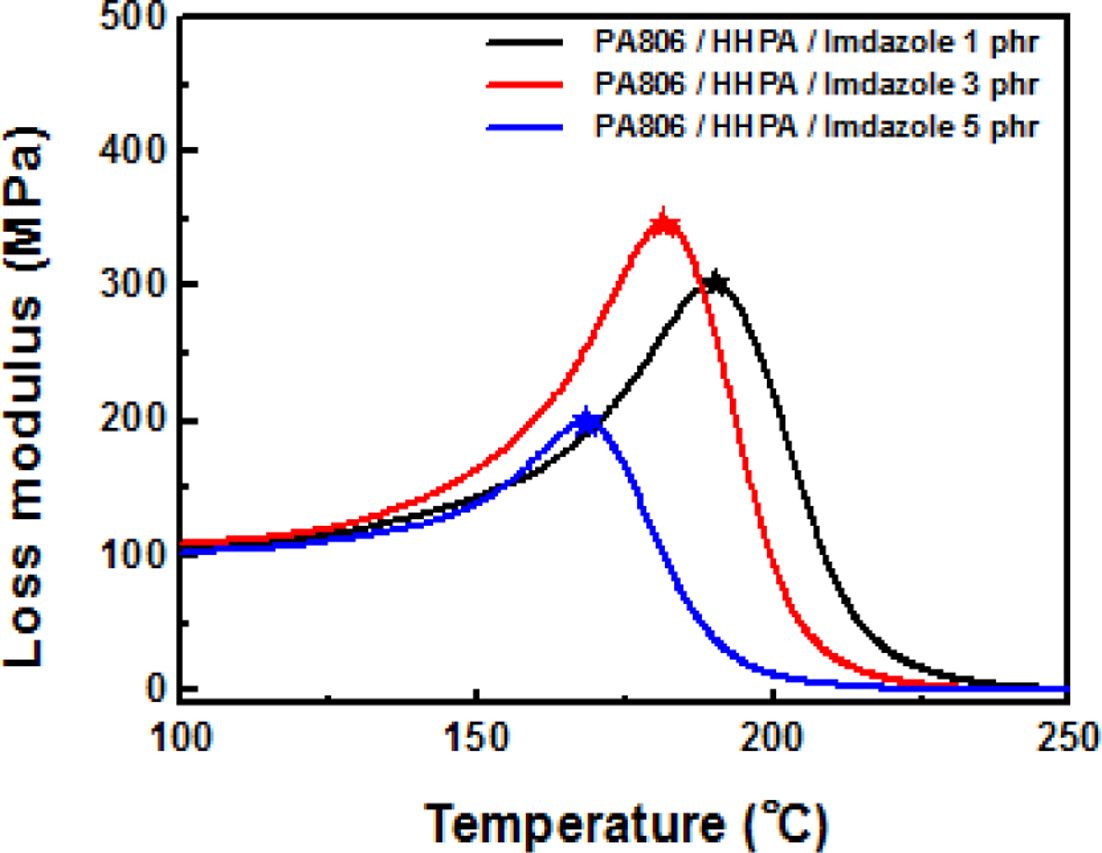

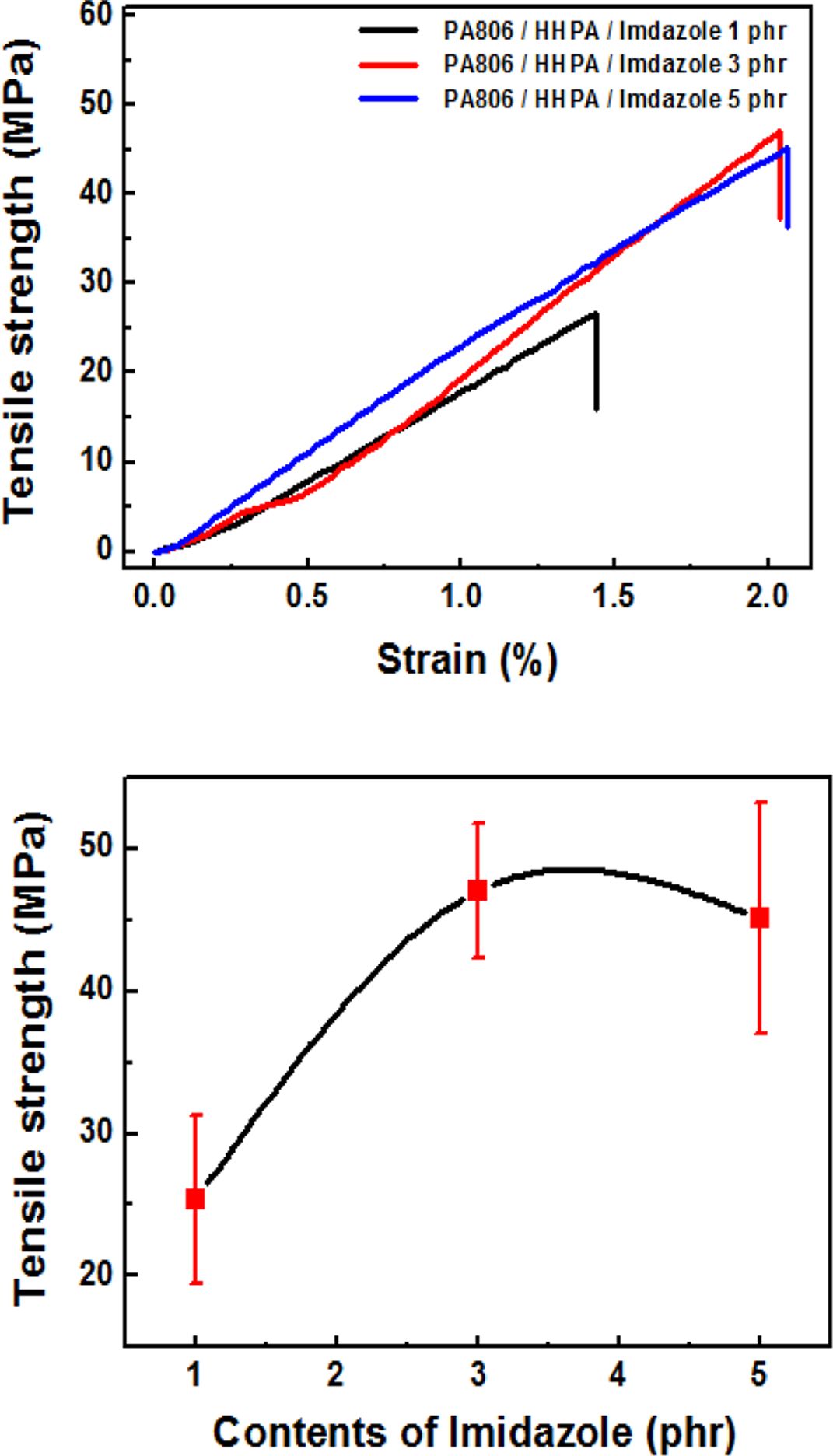

산무수물계 경화제를 사용하여 최적의 경화촉진제 양을 파악하기 위해 경화촉진제를 함량별로 에폭시를 경화 한 후 경화물 분석을 실시하였다. DMA를

이용한 유리전이온도 측정, UTM을 이용한 인장강도 및 연신율 측정을 진행하였다.

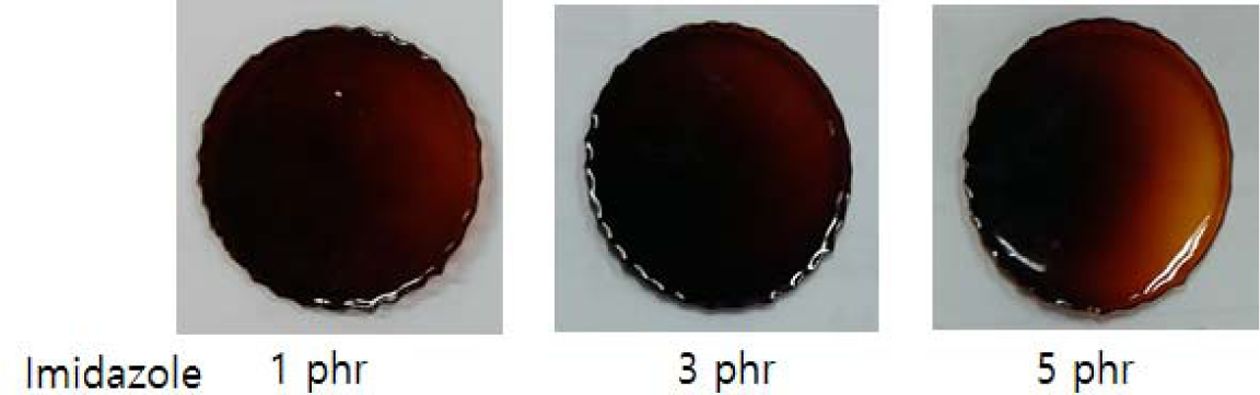

경화촉진제의 함량에 따라 물성이 변할 수 있기 때문에 최적의 경화촉진제 양을 알아보기 위해 경화촉진제의 함량을 변화시키면서 에폭시 경화물을

제작 후 분석 실시하였다. 1 phr의 경화촉진제가 첨가된 경우 상대적으로 경화시간이 조금 더 길게 소요되었고, 인장강도 값이 현저히 낮게 측정되었음을

알 수 있었다. 5 phr의 경화촉진제가 첨가된 경우 Tg 값이 168.1oC의 값으로 낮게 측정되었다.

따라서 유리전이온도 및 경화시간, 인장강도 등의 분석 결과를 토대로 경화촉진제 최적의 양이 3 phr 임을 다시 한번 확인 할 수 있었다.

실제 경화를 통하여 경화시간 2분 이내의 속경화가 이루어지는 점과 24시간 이상의 가사시간을 확인할 수 있었다(Fig. 10-12, Table 6). Fig. 6 Fig. 8 Fig. 9 Fig. 11 Fig. 12

|

Fig. 4 Molecular structure of PA 806 + MNAn + Imidazole |

|

Fig. 5 DSC curve for 1st heating cycle of PA 806 + MNAn + Imidazole |

|

Fig. 6 DSC isothermal heating curve of PA 806 + MNAn + Imidazole |

|

Fig. 7 Molecular structure of PA 806 + HHPA + Imidazole |

|

Fig. 8 DSC curve for 1st heating cycle of PA 806 + HHPA + Imidazole |

|

Fig. 9 DSC isothermal heating curve of PA 806 + HHPA + Imidazole |

|

Fig. 10 Photographs of epoxies after curing |

|

Fig. 11 Loss modulus of different epoxies |

|

Fig. 12 Stress-strain curve of different epoxies Fig. 9. DSC isothermal heating curve of PA 806 + HHPA + Imidazole |

본 연구에서는 송전선용 중심인장선에 적용되는 속경화형 에폭시의 최적조건을 확인하기 위하여 다관능성에폭시 및 산무수물계 경화제, 경화촉진제

조건을 달리하여 경화물을 제작하고 그 성능을 평가하였다. 에폭시 경화물 제작을 위하여 4관능성 에폭시(PA 806)를 사용하였고, 산무수물계 경화제는

MNAn과 HHPA를 적용하였다. MNAn을 사용하였을 때 경화시간이 3.5분으로 상대적으로 길게 측정되어 속경화형으로 사용하기에는 부족함이 있었고,

HHPA는 2분으로 속경화형 에폭시의 조건에 부합함을 확인하였다. 추가로 경화촉진제의 비율에 따른 물성값을 비교하면 1, 3, 5 phr을 적용하여

얻은 결과 중 3 phr의 조건에서 인장강도, 유리전이온도(Tg)등 최적의 결과를 확보할 수 있었다.

- 1. Alawar, A., Bosze, E.J., and Nutt, S.R., “A Composite Core Conductor for Low Sag at High Temperatures,” IEEE Transactions on Power Delivery, Vol. 20, 2005, pp. 2193-2199.

-

- 2. Li, X., Zhang, P., Li, S., Jian. L., Dai, P., and Zhu, J., “Study on Calculation Method of Carbon Emission in Utilization of ACCC Conductor in New or Modified Power Lines,” China International Conference, Vol. 16, 2016, pp. 1-4.

-

- 3. Rosato, D.V., and Dimattia, D.P., “Designing with Plastic and Composites”, A Handbook, Van Nostrand Reinhold, Newyork, Vol. 9, 1991, p. 226.

-

- 4. Hollaway, L., “Polymer Composites for Civil and Structural Engineering,” Blackie Academic & Professional, Cambridge, Vol. 3, 1993, pp. 117-118.

- 5. Munjal, A.K., “Use of Fiber-Reinforced Composites in Rocket Motor Industry,” Sampe Quarterly, Vol. 17, No. 2, 1986, pp. 1-11.

- 6. Baiya, W., Xiuyun, W., and Wei, Z., “Study on Epoxy Modified Silicone Resin Coatings for Carbon Fiber Composite Case,” Aerospace Materials & Technology, Vol. 37, 2007, pp. 28-31.

- 7. Hoffman, J., Middleton, J., and Kumosa, M., “Effect of a Surface Coating on Flexural Performance of Thermally Aged Hybrid Glass/Carbon Epoxy Composite Rods,” Composites Science and Technology, Vol. 106, 2015, pp. 141-148.

-

- 8. Chen, W., Li, P., Yu, Y., and Yang, X., “Curing Kinetics Study of an Epoxy Resin System for T800 Carbon Fiber Filament Wound Composites by Dynamic and Isothermal DSC,” Journal of Applied Polymer Science, Vol. 107, No. 3, 2008, pp. 1493-1499.

-

- 9. Eom, S.Y., Seo, S.B., and Lee, K.Y., “Study on Cure Behavior of Low Temperature and Fast Cure Epoxy with Mercaptan Hardner,” Polymer(Korea), Vol. 37, No. 2, 2013, pp. 240-248.

-

- 10. Shih, W.C., and Ma, C.C.M., “Tetrafunctional Aliphatic Epoxy I. Synthesis and Characterization,” Journal of Applied Polymer Science, Vol. 69, No. 1, 1998, pp. 51-58.

-

- 11. Jagadeesh, K.S., and Shashikiran, K., “New Tetrafunctional Epoxy Resin System with Increased Shelf Life,” Journal of Applied Polymer Science, Vol. 93, No. 6, 2004, pp. 2790-2801.

-

- 12. Park, W.H., and Lee, J.G., “Effect of Mixing Ratio on the Thermal Stability of an Anhydride-Cured Epoxy Resin,” Textile Science and Engineering, Vol. 37, 2000, pp. 623-628.

- 13. Lee, J.G., and Park, W.H., “Cure Behavior of an Epoxy/Anhydride System by Torsion Pendulum,” Korean Journal of Materials Research, Vol. 6, No. 5, 1996, pp. 494-503.

- 14. Strehmel, V., Deltschewa, K., Hausler, K.G., and Schroter, K., “Effect of Curing Accelerator on the Glass Transition Temperature of Nonstoichiometric Epoxy Amine Networks,” Applied Macromolecular Chemistry and Physics, Vol. 220, No. 1, 1994, pp. 99-109.

-

- 15. Zhang, D., Jia, D., and Huang, X., “Bisphenol-A Epoxy Resin Reinforced and Toughened by Hyperbranched Epoxy Resin,” Journal of Frontiers of Chemical Engineering in China, Vol. 1, No. 4, 2007, pp. 349-354.

-

This Article

This Article

-

2019; 32(6): 349-354

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.349

- Received on Aug 29, 2019

- Revised on Dec 24, 2019

- Accepted on Dec 24, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Nam Hoon Kim

-

Advanced Materials Research Institute for BIN Convergence Technology (BK Plus Global, Program), Department of BIN Convergence Technology, Jeonbuk National University, Jeonju 54896, Korea

- E-mail: nhk@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.