- Flame Retardant Properties of Basalt Fiber Reinforced Epoxy Composite with Inorganic Fillers

So Youn Mun*, Su Yeon Lee*, Hyung Mi Lim*†

* Fibrous Ceramics & Aerospace Materials Center, Korea Institute of Ceramic Engineering and Technology, Korea

*† Fibrous Ceramics & Aerospace Materials Center, Korea Institute of Ceramic Engineering and Technology, Korea- 무기 필러가 첨가된 현무암섬유 강화 에폭시 복합재료의 난연 특성

문소윤* · 이수연* · 임형미*†

Basalt fiber reinforced epoxy composites with

inorganic filler (BFRP-F) such as Mg(OH)2 (magnesium hydroxide),

Al(OH)3 (aluminum hydroxide), Al2O3 (aluminum

oxide) and AlOOH (boehmite) were prepared by hand lay-up and hot pressing. The

combustive properties of BFRP-F were improved comparing with basalt fiber

reinforced epoxy composite (BFRP) without inorganic filler. At a 30 wt% resin

content, the limited oxygen index (LOI) of BFRP is 28.9, which is higher than

that of epoxy (21.4), and the LOI of BFRP-F is higher than that of BFRP. The

BFRP-F showed the lower peak heat release rate (PHRR), total heat release (THR)

and total smoke release rate (TSR) than those of BFRP. We confirmed that the

flame retardant properties of the composite were improved by the addition of

inorganic filler through the dehydration reaction and oxide film formation.

무기필러가 첨가된 현무암섬유 강화 에폭시 복합재료를 제조하여 그 특성을 평가하였다. 첨가된 무기필러는 각각 수산화마그네슘, 수산화알루미늄, 알루미나, 베마이트이며 이를 첨가제로한 에폭시 수지를 현무암섬유에

핸드레이업으로 함침시킨 후 hot pressing하여 수지 함침량이

30 wt%인 섬유복합재료를 제조하였다. LOI 평가 결과 BFRP의 LOI (28.9)는 에폭시 수지 (21.4)에 비해 향상된 것을 확인하였으며 무기필러가 첨가될 경우 그보다 더욱 향상되는 것을 확인하였다. 또한 무기필러가 첨가된 복합재료는 무기필러가 첨가되지 않은 복합재료에 비해 콘칼로리미터 시험에서 PHRR, THR, TSR 등이 감소하여 무기필러 첨가에 따른 난연 특성 향상을 확인하였다.

Keywords: 난연제(Flame retardant), 현무암 섬유(Basalt fiber), 무기필러(Inorganic filler), 에폭시 복합재료(Epoxy composite), 콘칼로리미터(Cone calorimeter)

섬유 강화 플라스틱(FRP, fiber-reinforced plastics)은 기지재(matrix) 내에 섬유를 강화재(reinforcement)로

첨가하여 개개의 특성에 비해 보다 우수한 성질을 나타내는 복합재료로 섬유의 첨가량 및 방향성에 따라 물성 조절이 가능하며 탄성율과 강도가 뛰어나

건축용 자재, 우주항공, 자동차 등 다양한 분야에 활용되고 있다[1-4].

기지재로 주로 사용되는 에폭시 수지는 접착성, 내열성, 내부식성 등이 우수하여 접착제, 전기·전자용 절연재, 고기능 복합재료의 기지재 등으로 산업 전반에 걸쳐

다양하게 사용되고 있으나 난연성이 취약하여 건축자재 및 전기 부품 등에 응용하는데 제한이 있다[5,6].

에폭시 수지에 난연 처리를 하는 방법으로는 난연제를 첨가하는 방법이 주로 사용된다. 일반적으로 난연제는 사용법에 따라 반응형 난연제와

첨가형 난연제로 구분되는데, 반응형 난연제는 고분자의 주 사슬에 난연성을 부여할 수 있는 단량체를 도입하여 난연 고분자를 제조하거나 고분자에 반응성기를

도입하여 고분자의 말단 또는 곁사슬에 난연성 물질을 화학적으로 결합하여 난연성을 부여하는 방법이다[7]. 첨가형 난연제는 컴파운딩 공정 중에 첨가제로 투입되어 단순 혼합하는 방법으로 구성성분에 따라

유기계와 무기계로 분류된다. 유기계 난연제는 고분자와의 컴파운딩이 쉽다는 장점이 있으나 유기계 난연제의 한 종류인 할로겐계 난연제는 연소시 독성

가스에 의해 안정성 문제가 발생하며 사용에 대한 규제를 받고 있다[8,9]. 무기계 난연제는 경제적이며 간편하게 고분자 물질의 난연성을 향상시킬 수 있으며 친환경적인

장점이 있어 가장 많이 사용되고 있다[10,11].

금속수산화물 형태의 무기계 난연제는 주로 탈수반응에 의한 흡열에 의해 연소를 지연한다. 아래 식에 대표적인 금속수산화물 무기난연제인

수산화 마그네슘, 수산화 알루미늄, 베마이트의 분해 거동을 나타내었다.

2Al(OH)3 → Al2O3 + 3H2O (ΔH = 220 cal/g)

Mg(OH)2 → MgO + H2O (ΔH = 340

cal/g)

2AlOOH → Al2O3 + H2O (ΔH = 430

cal/g)

FRP의 충전제로 사용되는 무기섬유는 탄소섬유와 유리섬유가 대표적이다. 탄소섬유는 고강도, 고탄성률, 높은 열전도율, 낮은 열팽창계수

등 우수한 물성을 가지는 장점이 있지만 가격이 비싸며 낮은 전기절연성을 가져[12,13] 전기적 절연 부품으로의 적용이 제한적이다. 현무암 섬유는 천연 현무암을

원료로 사용하기 때문에 친환경적이며 저렴하고, 제조 공정이 간단하여 고성능의 산업용 섬유로 큰 관심을 받고 있으며, 유리섬유의 기계적 특성보다

우수하다고 알려져 있다[14-16]. 또한 불연성, 열적

안정성 등이 우수하여[17] 화재안정성이 요구되는 건축용

소재로 적용이 가능하다.

본 연구에서는 현무암섬유가 충전제로 적용된 에폭시 복합재료의 난연성을 향상시키기 위해 무기필러인 수산화 마그네슘, 수산화 알루미늄,

베마이트, 산화알루미늄을 각각 첨가하여 무기필러 종류별 섬유 복합재료를 제조하여 복합재료의 기계적 특성 및 난연 특성을 비교하였다.

2.1 재료

섬유복합재료의 강화제로 사용된 현무암섬유(2.67 g/cm3, D = 15 um, YJC

Co.)는 직조밀도 600 g/m2, 평직으로 직조된 직물을 사용하였다. 기지재로는 대표적인 열경화성수지인

Bisphenol-A 타입의 에폭시 수지로 주제는 YD-128(1.16 g/cm3, Kukdo Chemical Co.), 경화제는

G-A0432(Kukdo Chemical Co.)를 사용하였다. 무기필러로는 수산화마그네슘(Mg(OH)2, 2.40 g/cm3,

KISUMA-5B, Kyowa), 수산화알루미늄(Al(OH)3, 2.42 g/cm3,

TAJIMA-A, Nanotech Ceramics), 베마이트(AlOOH, 3.04 g/cm3, T-25, Sasol), 알루미나

(Al2O3, 3.97 g/cm3,

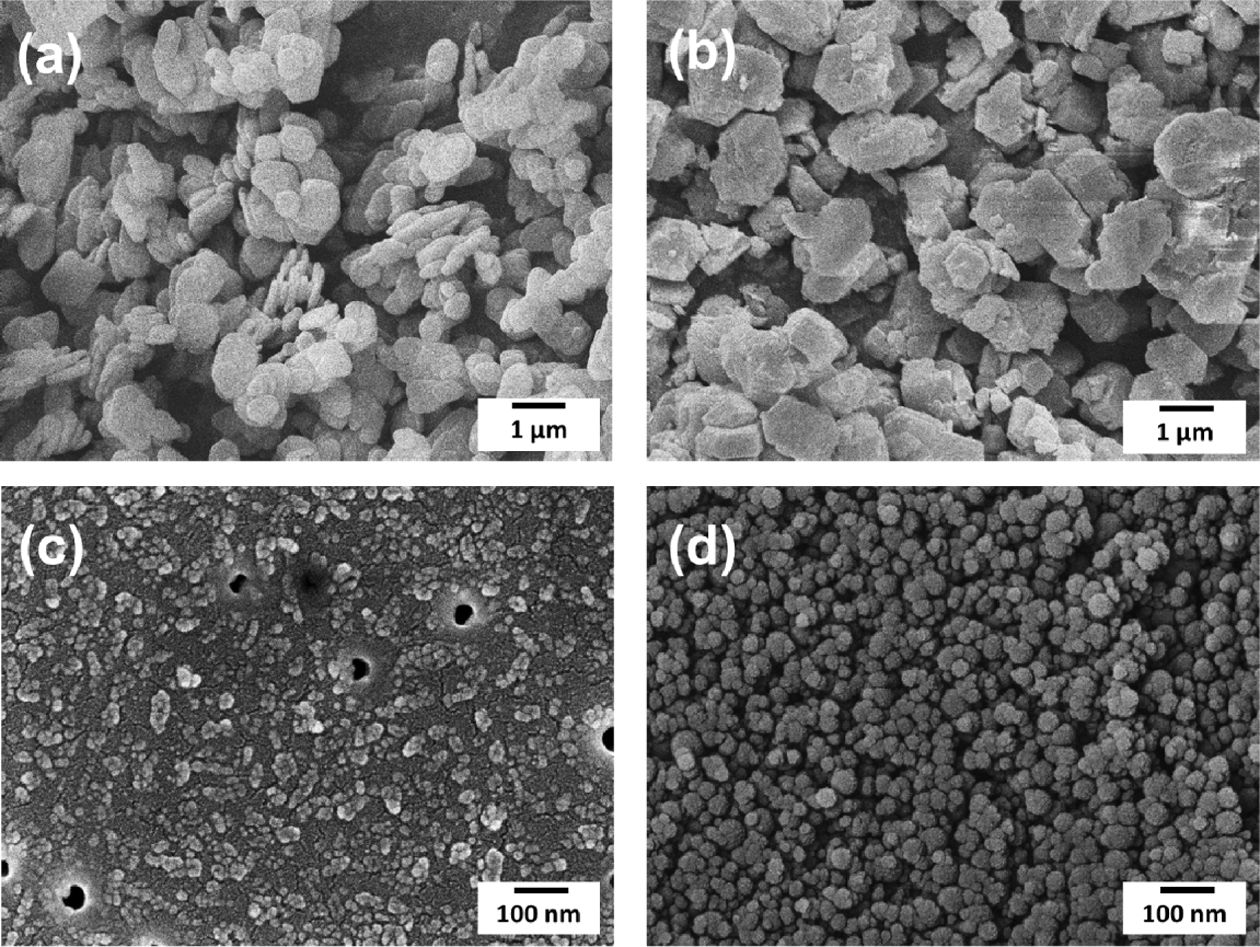

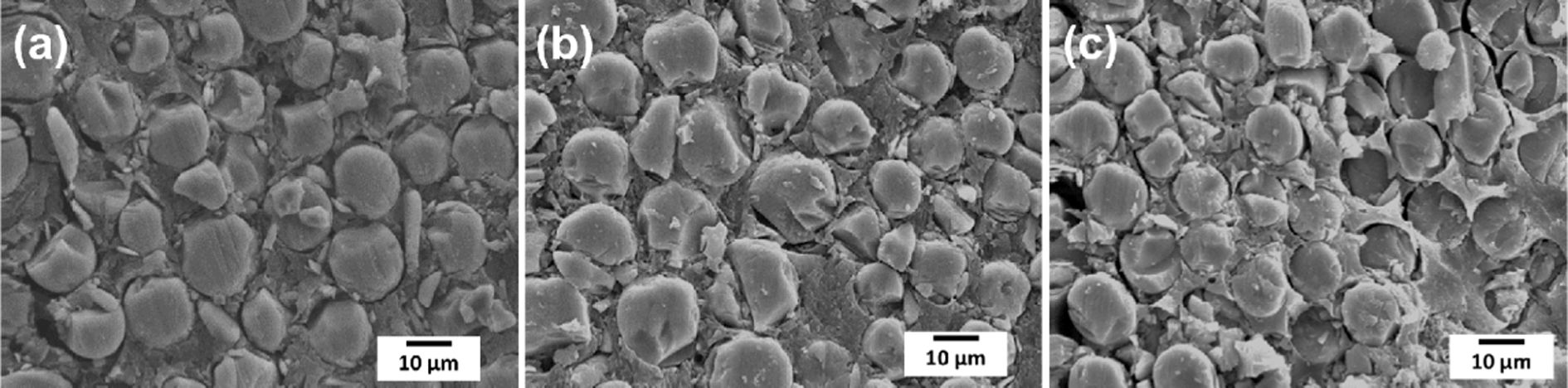

Alfa Aesar)를 사용하였으며 각각의 형상은 Fig. 1에 나타내었다.

2.2 복합재료 제조

에폭시 수지의 주제와 경화제를 2:1로 혼합하고, 수지와 무기필러를 Table 1과 같은 조성 및 함량으로 혼합하여 난연성 에폭시 수지를 제조하였다. 이렇게 제조된 에폭시 수지를

핸드레이업 방식으로 현무암섬유에 함침시킨 후 3겹을 적층하였다. 적층된 프리프레그는 110°C, 2 MPa로 30분동안 hot pressing

하여 섬유복합재료로 제조하였다. 난연성 에폭시 수지의 함량(Resin content, R/C)을 변화시켜 복합재료 제조 시, 30 wt% 함량에서

잉여 수지가 거의 발생하지 않는 것을 확인하였다. 이에 수지 함량을 일정하게 고정하기 위하여 30 wt%로 모든 시편을 제조하였다. 그러나 잉여

수지가 거의 발생하지 않은 것은 수지의 양이 부족하거나 경화압력이 충분히 크지 않았을 가능성이 있으며, 이에 따라 본 결과에서 나타내는 물성이

최대치가 아닐 가능성이 있음을 염두해야 한다.

2.3 물성평가

무기필러의 형상 및 크기, 제조된 복합재료의 파단면을 관찰하기 위하여 전계방출형 주사전자현미경(FE-SEM; Field

emission scanning electron microscope, JSM-6700, JEOL)을 사용하였다. 무기필러의 분해거동을 관찰하기

위하여 열중량 분석기(TGA; Thermogravimetric analyzer, TGA/DSC-1, Mettler Toledo)를 사용하였고,

air 분위기에서 승온속도를 10°C/min으로 하여 열분석을 진행하였다.

제조된 복합재료의 인장강도는 만능시험기(Universal testing machine, WJ-1000, 우진정밀)를 이용하여 평가를

진행하였으며 샘플 크기와 평가 방식은 ASTM D3039 규격을 바탕으로 진행하였다.

무기필러 종류에 따른 복합재료의 난연특성은 한계산소지수(LOI; Limited oxygen index) 시험과 콘칼로리미터 시험으로

평가하였다. LOI란 시료의 연소가 지속되기 위해 필요한 최소한의 산소농도를 의미한다. LOI 시험을 위해 FTT사의 산소분석기를 이용하였으며

시편의 크기는 폭 10 mm, 길이 100 mm, 두께 1-1.2 mm로 하였다. 열방출율(HRR; heat release rate), 총방출열량(THR;

total heat release), 연기생성률(SPR; smoke production rate) 등의 복합재료 연소거동은 콘칼로리미터(Cone

calorimeter, FESTEC)를 이용하여 ISO 5660-1 시험방법에 따라 평가하였다. 시편은 너비 100 mm, 폭 100 mm, 두께

1-1.2 mm로 준비하였으며 heat flux 50 kW/m2의

조건에서 5분 동안 노출시켜 연소거동을 측정하였다. 열방출율(Heat release rate, HRR)은 시료 표면적당 발생한 순간적인 열량을

말하며 연소의 위험성을 가장 잘 나타낼 수 있는 요소이다[18]. 콘칼로리미터 측정 시 시편이 연소될 때의 산소 소비량을 측정하여 계산한 것으로 일반적으로

연소 시 산소 1 kg 당 13000 kJ의 열방출을 한다고 가정하여 값을 계산한다. 총 방출열량(Total heat release; THR)은

물질의 연소로 인해 방출된 열량의 총량으로, 연소 시 단위 면적 당 시간에 대하여 적분하여 구한다[20].

|

Fig. 1 SEM images of (a) Mg(OH)2, (b) Al(OH)3, (c) AlOOH, and (d) Al2O3 |

|

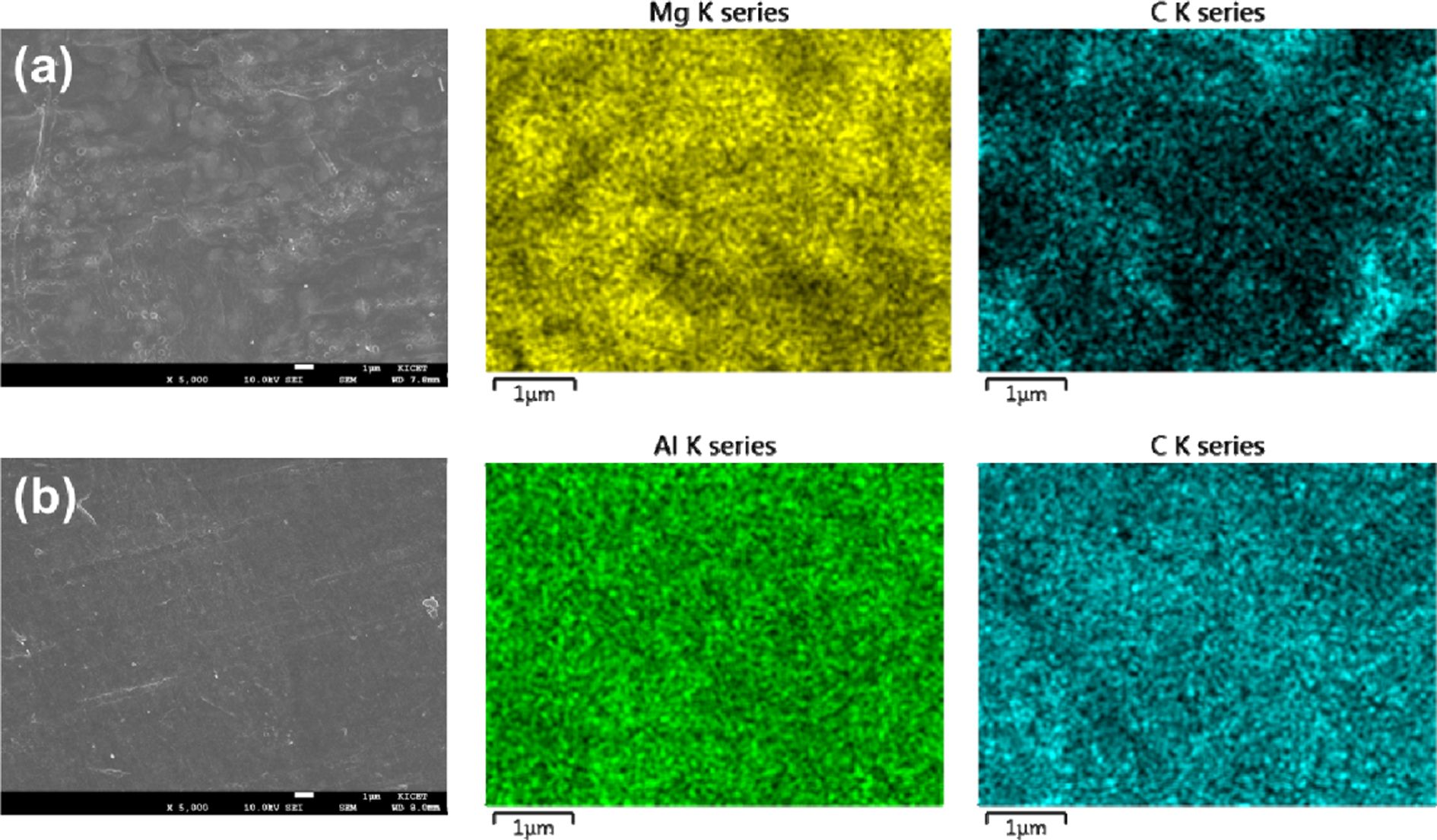

Table 1 Composition of basalt fiber reinforced epoxy composites |

Basalt fiber : Matrix (Resin+Inorganic filler)=7:3 |

사용된 필러의 형상 및 크기는 Fig. 1의 SEM 이미지로 확인이

가능하다. 수산화마그네슘은 1 um 크기의 판상입자이며, 수산화알루미늄은 1 um의 입상응집체이다. 베마이트는 약 20 nm 크기의 구형으로 관찰되었으며, 산화알루미늄은 약 40-50 nm의 구형 입자임을 확인하였다.

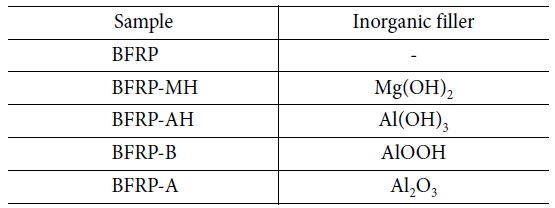

복합재료 제조에 사용된 수지와 무기필러의 TGA 결과를 Fig. 2에 나타내었다. 에폭시 수지는 약 300°C부터 분해가 시작되어 잔여물 없이 모두 분해되는 것을

확인할 수 있다. 수산화 마그네슘은 약 340°C에서 분해가 시작되며 68%의 잔여물이 확인되었으며, 수산화 알루미늄은 그보다 낮은 220°C

부근에서 분해가 시작되며, 잔여물은 65%로 관찰되었다. 이에 수산화 마그네슘과 수산화 알루미늄의 함수율이 매우 높은 것을 확인하였다. 베마이트는

온도가 상승함에 따라 서서히 분해가 시작되다가 약 430°C에서 급격하게 분해가 이루어지며 84%의 잔여물이 생성되었고, 알루미나는 99%의 잔여물을

보이며 1000°C까지 안정한 상태를 보였다.

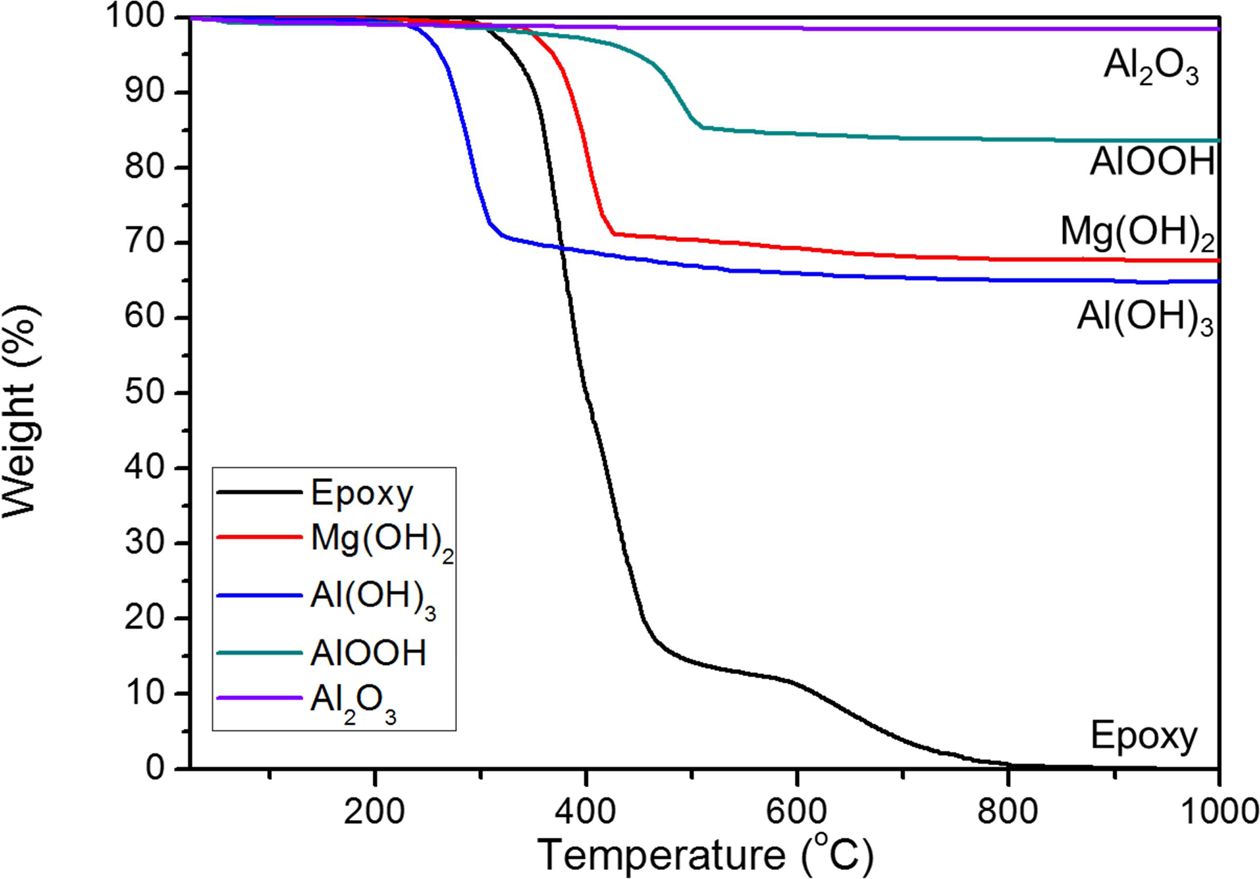

에폭시 수지에 무기 필러를 첨가하여 복합재료를 제조할때 무기필러의 분산성이 최종 복합재료의 물성에 영향 미치게 된다. 최종 복합재료

표면의 SEM 이미지와 mapping 결과를 Fig. 3에 나타내었다. Fig. 3 mapping 이미지는 검출된 각 필러의 주요 원소(수산화마그네슘-Mg, 수산화알루미늄-Al)가

현무암섬유복합재료 전체에 분포하고 있음을 나타내며, 각 무기필러 입자가 에폭시 기지재 내에 균일하게 분산되어 있음을 확인할 수 있다.

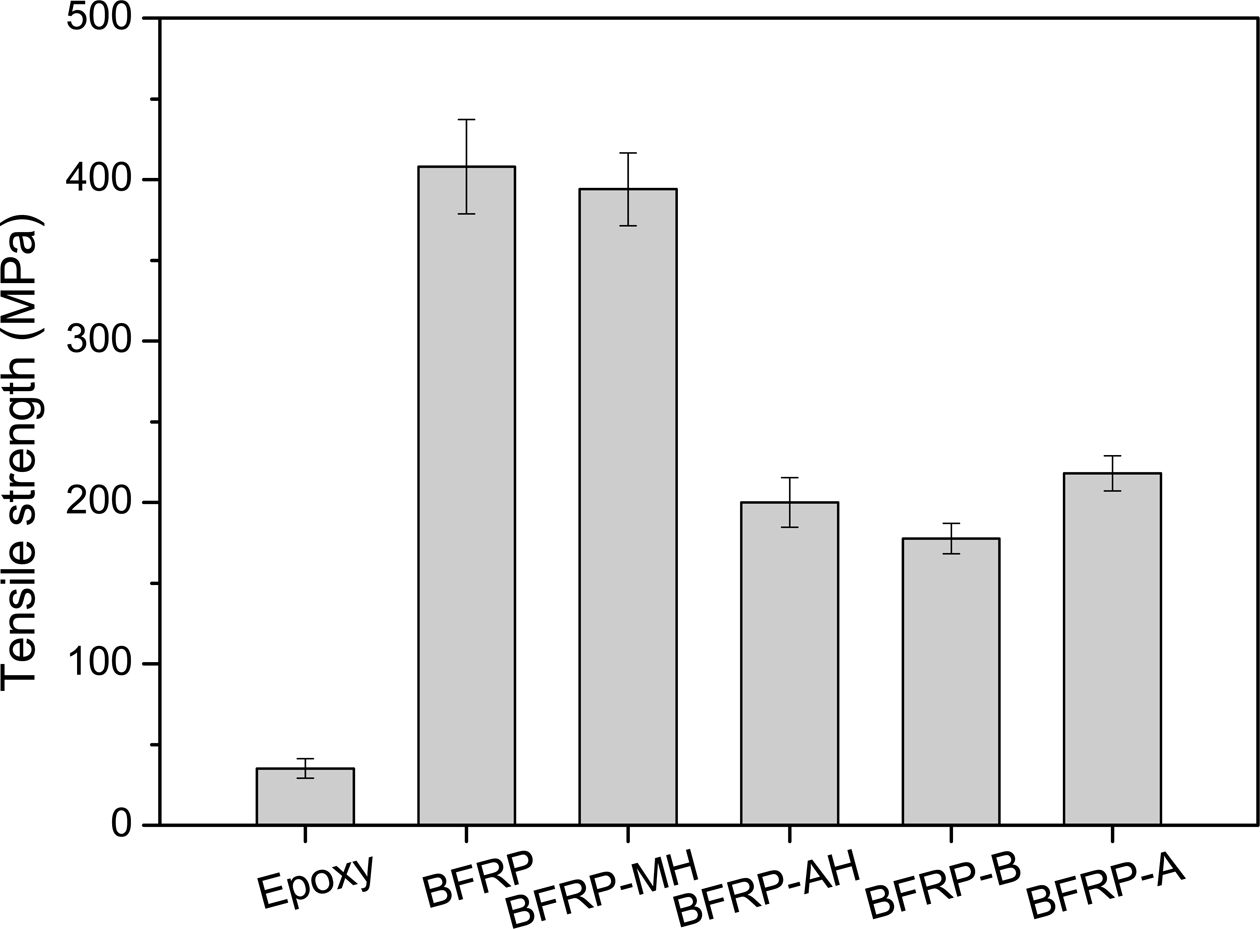

Fig. 4(a)는 무기 필러가 첨가되지

않은 BFRP, Fig. 4(b)는 수산화마그네슘이 첨가된

BFRP-MH, Fig. 4(c)는 수산화알루미늄이 첨가된

BFRP-AH의 단면을 관찰한 결과이다. 관찰 결과 무기 필러 유무 및 종류에 관계 없이 섬유 사이에 수지가 골고루 함침되어 있는 것을 확인하였다.

또한 BFRP와 BFRP-MH는 섬유와 수지 계면의 접착 상태가 양호한 것으로 관찰되는 반면, BFRP-AH는 복합재료 파단시 섬유 및 무기필러가

수지에서 떨어져 나오며 공극이 발생하는 것이 관찰되어 계면 결합력이 감소한 것을 확인하였다. 이러한 경향은 복합재료 인장강도 결과(Fig. 5)에서도 확인할 수 있다.

Epoxy와 난연제가 첨가되지 않은 BFRP의 인장강도 평가 결과, 섬유 첨가를 통해 보강된 복합재료의 인장강도가 현저히 향상된 것을

확인하였다. 난연제가 첨가된 복합재료의 경우 BFRP-MH는 BFRP와 유사한 인장강도를 보이나, BFRP-AH, BFRP-B, BFRP-A는

BFRP에 비해 낮은 값을 나타내었다. 이는 난연제 입자가 복합재료 내부에서 불순물로 작용하여[21] 수지와 섬유의 계면 결합력을 약화시키기 때문이다. 앞선 연구[22,23]에서 필러 표면처리에 따라 수지와의 계면 접착력이 증가하며 복합재료의 인장강도가 향상되는 결과를

보이는 것을 확인할 수 있으며, 이에 따라 무기필러에 계면 결합력을 증가시키도록 표면처리 후 섬유복합재료에 적용할 경우 더욱 향상된 인장강도를

얻을 것으로 기대된다.

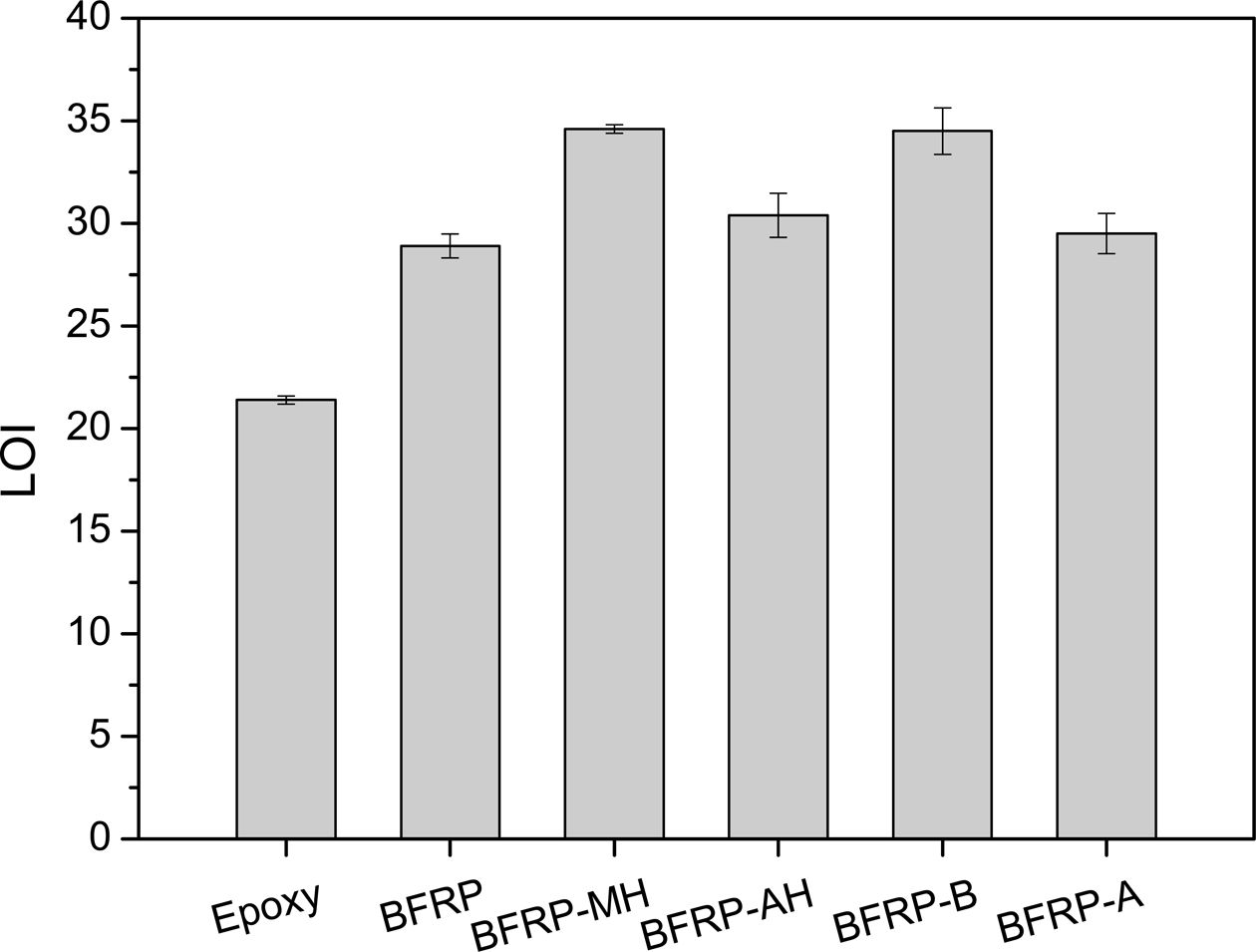

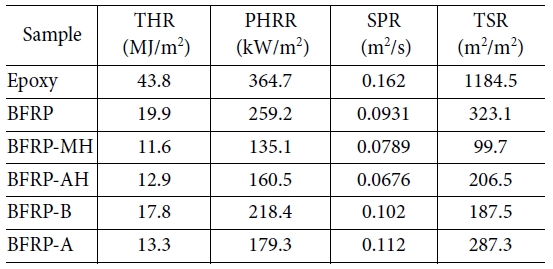

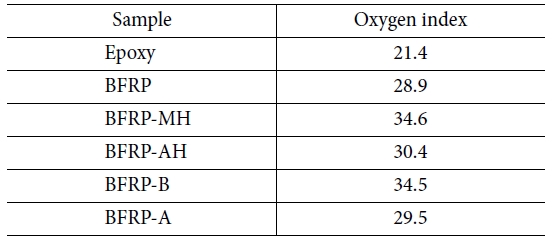

Fig. 6와 Table 2에 난연제를 종류별로 첨가한 복합재료의 LOI 측정 결과를 나타내었다. LOI 측정 결과 섬유

및 난연제가 첨가된 복합재료의 LOI가 epoxy에 비해 향상된 것을 확인할 수 있다. 또한 난연제가 첨가되지 않은 복합재료와 비교하여 난연제가

첨가된 복합재료의 LOI는 30 이상으로 증가하며 난연성이 향상된 것을 확인하였다.

특히 수산화마그네슘이나 베마이트가 첨가된 복합재료가 각각 34.6, 34.5로 높은 LOI를 나타내었다. 이는 복합재료의 난연제로 사용된

수산화마그네슘, 베마이트, 수산화알루미늄의 분해온도와 연관성을 보인다. 앞서 TGA분석으로 확인한 바와 같이 각 난연제의 분해온도는 베마이트

430°C, 수산화 마그네슘 340°C, 수산화 알루미늄 220°C로 분해온도가 높은 필러가 첨가되면 LOI 또한 높게 나타난 것을 확인할 수

있다. 반면 BFRP-A는 무기물이면서 1000°C 까지 열적 안정성을 갖는 알루미나가 첨가되었음에도 불구하고 BFRP에 비해 향상효과가 크지

않은데, 이는 알루미나의 분해 시 흡열반응에 의한 난연 메커니즘이 적용되지 않기 때문이다.

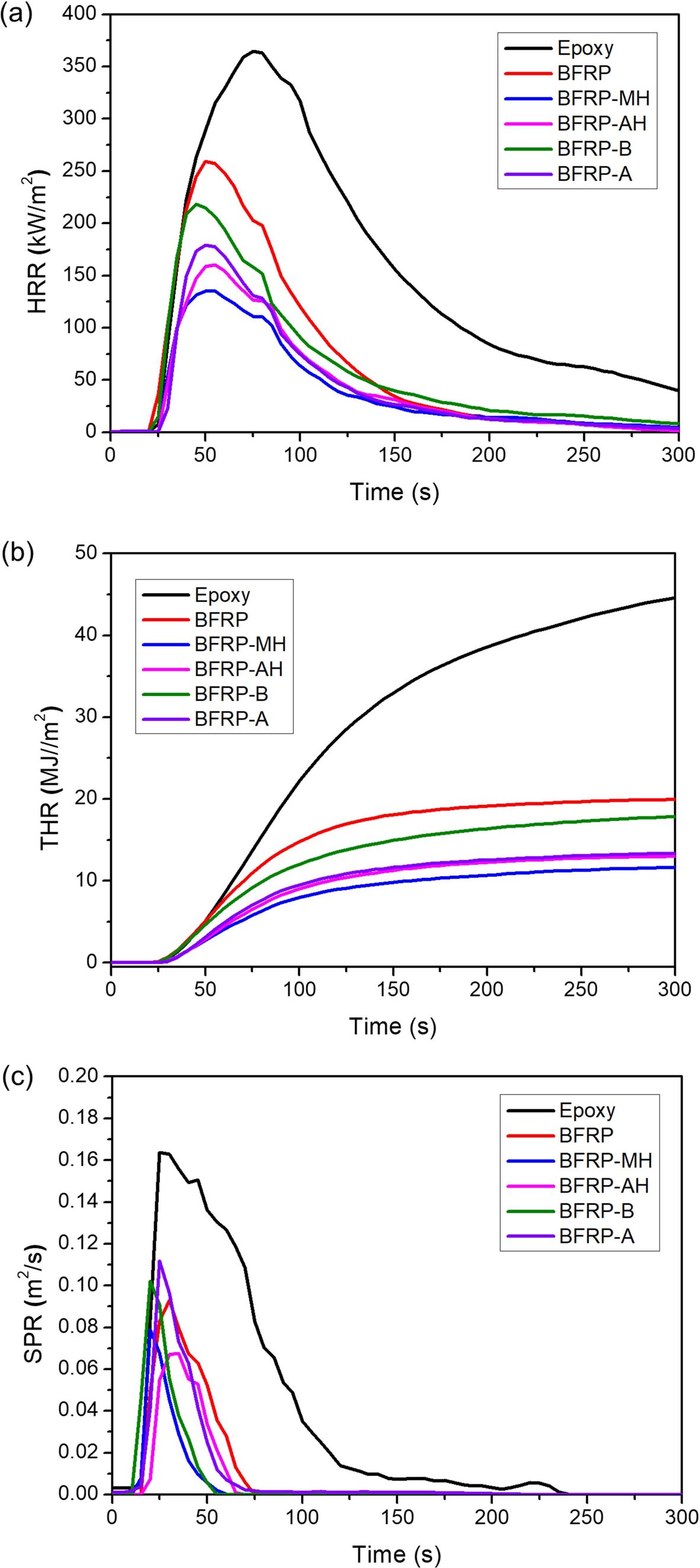

Fig. 7과 Table 3에 콘칼로리미터로 측정된 열방출율, 총방출열량 등의 결과를 비교하였다. 섬유 및 난연제 첨가에

따라 최대 열방출량(PHRR; peak hear release rate)이 감소되며 난연성이 향상되는 것을 확인하였으며, 수산화마그네슘이 첨가된

복합재료의 PHRR이 135.1 kW/m2로 epoxy 대비 2.7배, BFRP 대비 1.9배 감소하며 가장 낮은 PHRR을

나타내었다. 섬유 및 난연제 첨가에 따라 THR 또한 감소하는 것을 확인하였으며 BFRP-A, BFRP-AH, BFRP-MH 순으로 낮아진다.

연기생성률(SPR; smoke production rate)과 총연기방출율(TSR; total smoke release rate)도 현무암섬유와

난연제를 첨가함에 따라 현저하게 낮아졌으며, 특히 수산화 마그네슘이 첨가된 BFRP-MH의 연기발생률이 가장 낮은 것을 확인하였다.

BFRP-MH와 BFRP-AH의 난연성 향상 효과가 높은 것은 난연제가 열분해되며 MgO 및 Al2O3가

생성됨에 따라 산화피막을 이루어 공기중의 산소(O2) 차단되는 효과가 나타나기 때문이다[24]. 또한 공급된 열이 고분자 연소에 사용되기 전에 난연제가 산화마그네슘이나 산화알루미늄과 물로

분해되는 흡열반응에 공급되어 고분자 연소지연에 효과를 준다[18]. 특히 난연제의 함수량이 높을수록 공기중으로 탈착할 때 열을 흡수하는 흡열 반응이 일어나 흡열량이

높아지고, 이에 따라 발열량이 낮아지는데 이 또한 난연성 향상에 효과를 준다. 콘칼로리미터 평가는 측정 시편에 복사열을 노출하여 연소 거동을 관찰하는

방식으로, 시편 표면의 복사열 차단 성능이 연소 거동에 큰 영향을 미친다. 앞서 Fig. 1에서 관찰한 바와 같이 수산화마그네슘은 판상의 입자로 반사율이 뛰어난 성질을 가지고 있으며,

이는 복사열 차단에 유리하여 콘칼로리미터를 이용한 난연성 평가에서 우수한 성능을 나타낸다.

|

Fig. 2 TGA curves for epoxy resin and inorganic fillers (Mg(OH)2, Al(OH)3, AlOOH, and Al2O3) |

|

Fig. 3 SEM images and elemental mapping images of (a) BFRP-MH and (b) BFRP-AH |

|

Fig. 4 SEM images of cross section of (a) BFRP, (b) BFRP-MH, and (c) BFRP-AH |

|

Fig. 5 Tensile strength of epoxy and various flame retardant epoxy composites |

|

Fig. 6 LOI results of epoxy and various flame retardant epoxy composites |

|

Fig. 7 Combustive properties of epoxy and various flame retardant epoxy composite: (a) HRR, (b) THR, (c) SPR results by cone calorimeter |

|

Table 3 Cone calorimetric results for epoxy and various flame retardant epoxy composites |

4종의 무기필러를 첨가한 현무암섬유 강화 에폭시 복합재료를 제조하고 기계적 특성 및 난연 특성을 평가하였다. 현무암 섬유 첨가에 따라

복합재료의 기계적 강도가 향상되었으며, 무기필러가 첨가되면 계면 결합력이 약화되어 일반적으로 인장강도가 저하되나, 수산화마그네슘이 첨가된 복합재료는

무기필러가 첨가되지 않은 복합재료와 유사한 인장강도를 나타내며 우수한 기계적강도를 나타내었다. 섬유 및 무기필러 첨가에 따라 전반적으로 난연 특성이

향상되는 것을 확인하였다. LOI 평가 결과 수산화마그네슘, 베마이트가 첨가된 복합재료가 우수한 특성을 나타내었고, 콘칼로리미터 평가 결과 수산화마그네늄,

수산화알루미늄이 첨가된 복합재료가 우수한 특성을 나타내었다. 수산화마그네슘을 적용한 복합재료가 전반적으로 우수한 결과를 나타내었고, 난연성 시험

방법에 따라 우수한 특성을 보이는 무기 필러 종류가 다른 것을 확인하였다. 이에 따라 실제 산업에서 요구되는 난연 물성에 따라 적절한 무기필러를

선정하여 적용하는 것이 바람직하다.

본 연구는 산업통상자원부 해양융복합소재산업화사업 (10053826, 해양융복합 섬유강화 복합재 기반 핵심소재 기술 개발)과 국토교통과학기술진흥원

국토교통기술촉진연구사업(19CTAP-C152123-01, 건축물 내진보강용 불연구조 섬유복합보강재 개발)의 연구비 지원에 의해 수행되었으며, 지원에

대해 진심으로 감사드립니다.

- 1. Hao, W., Yuan, Y., Zhu, J., and Chen, L., “Effect of Impact Damage on the Curved Beam Interlaminar Strength of Carbon/epoxy Laminates,” Journal of Adhesion Science and Technology, Vol. 30, No. 11, 2016, pp. 1189-1200.

-

- 2. Liu, P., Zhao, Q., Li, F., Liu, J., and Chen, H., “Research on the Mechanical Properties of a Glass Fiber Reinforced Polymer-steel Com-bined Truss Structure,” Scientific World Journal, Vol. 2014, 2014, pp. 1-13.

-

- 3. Gupta, M.K., and Srivastava, R.K., “Mechanical Properties of Hybrid Fibers-Reinforced Polymer Composite: A Review,” Polymer-Plastics Technology and Engineering, Vol. 55, No. 6, 2016, pp. 626-642.

-

- 4. Kim, M.S., and Park, S.J., “Influence of Fiber Array Direction on Mechanical Interfacial Properties of Basalt Fiber-reinforced Composites,” Polymer(Korea), Vol. 39, No. 2, 2015, pp. 219-224.

-

- 5. Gu, J., Liang, C., Zhao, X., Gan, B, Qiu, H., Guo, Y., Yang, X., Zhang, Q., and Wand, D.Y., “Highly Thermally Conductive Flame-retardant Epoxy Nanocomposites with Reduced Ignitability and Excellent Electrical Conductivities,” Composites Science and Technology, Vol. 139, 2017, pp. 83-89.

-

- 6. Kalali, E.N., Wang, X., and Wang, D.Y., “Functionalized Layered Double Hydroxide-based Epoxy Nanocomposites with Improved Flame Retardancy and Mechanical Properties,” Journal of Materials Chemistry A, Vol. 3, No. 13, 2015, pp. 6819-6826.

-

- 7. Wang, X., Hu, Y., Song, L., Xing, W., Lu, H., Lv, P., and Jie, G., “Flame Retardancy and Thermal Degradation Mechanism of Epoxy Resin Composites Based on a DOPO Substituted Organophosphorus Oligomer,” Polymer, Vol. 51, No. 11, 2010, pp. 2435-2445.

-

- 8. Yurddaskal, M., and Celik, E., “Effect of Halogen-free Nanoparticles on the Mechanical, Structural, Thermal and Flame Retardant Properties of Polymer Matrix Composite,” Composite Structures, Vol. 183, No. 1, 2017, pp. 381-388.

-

- 9. Kashiwagi, T., Du, F., Douglas, J.F., Winey, K.I., Harris, R.H., and Shields, J.R., “Nanoparticle Networks Reduce the Flammability of Polymer Nanocomposites,” Nature Materials, Vol. 4, No. 12, 2005, pp. 928-933.

-

- 10. Shi, Z., Fu, R., Agathopoulos, S., Gu, X., and Zhao, W., “Thermal Conductivity and Fire Resistance of Epoxy Molding Compounds Filled with Si3N4 and Al(OH)3,” Materials and Design, Vol. 34, 2012, pp. 820-824.

-

- 11. Wang, Z., Han, E., and Ke, W., “Influence of nano-LDHs on Char Formation and Fire-resistant Properties of Flame-retardant Coating,” Progress in Organic Coatings, Vol. 53, No. 1, 2005, pp. 29-37.

-

- 12. Pal, G., and Kumar, S., “Multiscale Modeling of Effective Electrical Conductivity of Short Carbon Fiber-carbon Nanotube-polymer Matrix Hybrid Composites,” Materials and Design, Vol. 89, 2016, pp. 129-136.

-

- 13. Yang, H., Gong, J., Wen, X., Xue, J., Chen, Q., Jiang, Z., Tian, N., and Tang, T., “Effect of Carbon Black on Improving Thermal Stability, Flame Retardancy and Electrical Conductivity of Polypropylene/carbon Fiber Composites,” Composites Science and Technology, Vol. 113, 2015, pp. 31-37.

-

- 14. Sim, J., Park, C., and Moon, D.Y., “Characteristics of Basalt Fiber as a Strengthening Material for Concrete Structures,” Composites Part B: Engineering, Vol. 36, No. 6-7, 2005, pp. 504-512.

-

- 15. Lee, J.J., Nam, I., and Kim, H., “Thermal Stability and Physical Properties of Epoxy Composite Reinforced with Silane Treated Basalt Fiber,” Fibers and Polymers, Vol. 18, No. 1, 2017, pp. 140-147.

-

- 16. Liu, Q., Shaw, M.T., Parnas, R.S., and McDonnell, A.M., “Investigation of Basalt Fiber Composite Aging Behavior for Applications in Transportation,” Polymer Composites, Vol. 27, No. 5, 2006, pp. 475-483.

-

- 17. Zhang, Y., Yu, C., Chu, P.K., Lv, F., Zhang, C., Ji, J., Zhang, R., and Wang, H., “Mechanical and Thermal Properties of Basalt Fiber Reinforced Poly(butylene succinate) Composites,” Materials Chemistry and Physics, Vol. 133, No. 2-3, 2012, pp. 845-849.

-

- 18. Chung, Y., “Combustive Properties of Low Density Polyethylene and Ethylene Vinyl Acetate Composites Including Magnesium Hydroxide,” Fire Science and Engineering, Vol. 25, No. 5, 2011, pp. 69-75.

- 19. Cusack, P.A., Heer, M.S., and Monk, A.W., “Zinc Hydroxystannate as an Alternative Synergist to Antimony Trioxide in Polyester Resins Containing Halogenated Flame Retardants,” Polymer Degradation and Stability, Vol. 58, No. 1-2, 1007, pp. 229-237.

-

- 20. Park, S.Y., Kim, D.H., and Im, H.S., “The Experimental Study for the Combustion-Property of Sandwich Panels Using ISO 5660 Cone Calorimeter,” Fire Science and Engineering, Vol. 20, No. 4, 2006, pp. 33-41.

-

- 21. Lee, D.W., Park, S.B., and Song, J.I., “Study on Mechanical Properties and Flame Retardancy of Polypropylene Based Self-reinforced Composites,” Composites Research, Vol. 30, No. 3, 2017, pp. 223-228.

-

- 22. Shin, P., Kim, J., Baek, Y., Park, H., and Park, J., “Epoxy Matrix with Adding Dopamine for Improving Mechanical Property and Interfacial Adhesion with Glass Fiber,” Composites Research, Vol. 32, No. 2, 2019, pp. 96-101.

-

- 23. Yoo, S.H., Song, H.J., and Kim, C.K., “Surface Treatment of Silica Nanoparticles and the Characteristics of Their Composites with Thermoplastic Polyurethane Elastomer,” Polymer(Korea), Vol. 36, No. 6, 2012, pp. 721-726.

-

- 24. Hsu, J.P., and Nacu, A., “Preparation of Submicron-sized Mg(OH)2 Particles Through Precipitation,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 262, No. 1-3, 2005, pp. 220-231.

-

This Article

This Article

-

2019; 32(6): 368-374

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.368

- Received on Oct 2, 2019

- Revised on Dec 13, 2019

- Accepted on Dec 18, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung Mi Lim

-

Fibrous Ceramics & Aerospace Materials Center, Korea Institute of Ceramic Engineering and Technology, Korea

- E-mail: lim@kicet.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.