- Prediction of Long-term Viscoelastic Performance of PET Film Using RH-DMA

Sun Ho Choi*, Sung Ho Yoon*†

* Department of Mechanical Engineering, Kumoh National Institute of Technology

*† Department of Mechanical Engineering, Kumoh National Institute of Technology- RH-DMA를 적용한 PET 필름의 장기 점탄성 성능 예측

최순호* · 윤성호*

A single frequency strain mode test, a stress

relaxation mode test, and a creep test using RH-DMA were performed to

investigate the effects of relative humidity and temperature on the viscous

properties of PET film. The relative humidity was 10%, 30%, 50%, 70%, and 90%.

The temperature was considered to be 30~95°C for single frequency strain mode

tests, 30°C and 70°C for stress

relaxation mode test, and 5~95°C for creep test.

According to the results, higher relative humidity results in lower storage

modulus and loss modulus, but the maximum value of the loss modulus is not

significantly affected by changes in relative humidity and is almost constant.

Relaxation modulus decreases rapidly at the beginning and becomes constant, and

as the temperature increases, it is susceptible to changes in relative

humidity. Strain recovery also increases rapidly at the beginning and is

susceptible to changes in relative humidity as the temperature increases. In

addition, as the temperature increases, the degree of increase in creep

compliance increases, and as the temperature rises above the glass transfer

temperature, the degree of increase becomes very large. The master curve

determined by the time-temperature superposition provides the information to

predict the long-term performance under operating conditions such as relative

humidity and temperature.

상대습도와 온도가 PET 필름의 점탄성 특성에 미치는 영향을

조사하기 위해 RH-DMA를 이용하여 single frequency

strain mode 시험, stress relaxation mode 시험, creep 시험을 수행하였다. 상대습도는 10%, 30%, 50%, 70%, 90%를 적용하고 온도는 single

frequency strain mode 시험의 경우 30~95oC, stress relaxation mode 시험의 경우 30oC와 70oC, creep 시험의 경우 5~95oC를 고려하였다. 연구결과에 따르면 상대습도가 높아지면 저장탄성계수와 손실탄성계수는 낮아지며 손실탄성계수의 최대값은 상대습도의

변화에 큰 영향을 받지 않고 거의 일정해진다. 이완 탄성계수는 초기에 급격히 감소하다가 일정한 값을

가지며 높은 온도에서는 상대습도의 변화에 민감해진다. 변형률 회복는 초기에 급격히 증가하며 온도가 높아지면

이완 탄성계수와 마찬가지로 상대습도에 민감하게 변한다. 크리프 컴플라이언스의 증가 정도는 온도가 높아지면

커지며 유리전이온도보다 온도가 높아지면 증가 정도는 더욱 커진다. 시간-온도 중첩법을 통해 구해지는 마스터 선도를 이용하면 상대습도와 온도 등의 운용 조건에서의 장기 성능을 예측할

수 있는 정보를 얻을 수 있다.

Keywords: PET 필름(Polyethylene terephthalate film), 장기 점탄성 성능(Long-term viscoelastic performance), 상대습도(Relative humidity), 이완 탄성계수(Relaxation modulus), 변형률 회복(Strain recovery), 크리프 컴플라이언스(Creep compliance), 마스터 선도(Master curve)

PET 필름은 무독, 무취, 높은 투명도와 우수한 기계적, 전기적, 내화학성 특성들로 인해 터치스크린 패널이나 플렉서블 디스플레이 기판

등의 전기 및 전자부품, 자기 기록, 포장재, 그래픽 아트 등에 널리 적용되고 있으며 최근에는 친환경 수요에 대한 관심사가 증가하면서 PET 병

라벨을 PVC 필름에서 PET 필름으로 대체하려는 시도도 행해지고 있다[1-3].

PET 필름의 내구성을 평가하기 위해서는 온도, 수분, 전기, 자외선 등의 환경 요인에 대한 영향을 체계적으로 조사할 필요가 있다.

Geyter 등[4]은 상대습도와 온도가 플라즈마

처리된 PET 필름의 노화 거동에 미치는 영향을 조사하기 위해 4~80oC의 온도와 30~90%의

상대습도에서 192시간 동안 노출시킨 PET 필름의 표면 접촉각을 측정하고 화학적 변화를 관찰하였다. 연구결과에 따르면 상대습도와 온도가 낮으면

노화가 느리게 진행되지만 습도와 온도가 높으면 수분에 의한 가소화가 유발되어 고분자 사슬 구조 사이의 공간을 크게 만드는 폴리머 사슬 변화로 인해

노화가 빠르게 진행된다고 하였다. Karnav 등[5]은 상대습도와 온도에 따른 솔라 PV 모듈 백시트용 PET 필름의 열화 거동을 조사하기 위해

3~95%의 상대습도와 65~95oC의 온도에서 2000시간 노출시킨 PET 필름의 인장 특성과 유리전이온도를 측정하였다. 연구결과에

따르면 PET 필름은 유리전이온도보다 낮은 온도에서는 상대습도가 높아도 가수분해가 심하게 생기지 않지만 유리전이온도보다 높은 온도에서는 가수분해가

많이 생기기 때문에 노화가 촉진된다고 하였다. Lee[6]는 열화 시간에 따른 PET 필름의 전기적 열화 거동을 조사하기 위해 180oC의 온도에서 2시간,

4시간, 8시간 동안 열화 시킨 PET 필름의 정전 용량과 유전 손실을 측정하고 전자현미경을 통해 표면 상태를 관찰하였다. 연구결과에 따르면 열화

시간이 길어지면 케톤기(-C=O-)와 디옥시기(-O-R-O-)의 체인을 함유한 비결정성 분자 사이의 인력이 높아지기 때문에 정전 용량은 낮아진다고

하였다. 또한 열화 시간이 길어지면 PET 필름의 표면에 열분해가 심하게 발생된다고 하였다. Pirzadeh 등[7]은 수분과 온도가 PET 필름의 가수분해와 열분해에 미치는 영향을 조사하기 위해 60~87oC의 온도에서 28일 동안

수조에 침수시킨 PET 필름의 노화 특성을 평가하였다. 연구결과에 따르면 열분해 속도는 수분에 큰 영향을 받지 않지만 가수분해 속도는 온도와 수분

함량에 큰 영향을 받는다고 하였다. 이와 같이 기 수행된 연구들은 수분이나 온도에 장시간 노출된 PET 필름의 열화 특성 평가에 집중되어 있지만

상대습도와 온도에 따른 점탄성 특성 평가와 장기 성능 예측에 대한 연구들은 미흡한 실정이다.

본 연구에서는 상대습도와 온도가 PET 필름의 점탄성 특성과

장기 성능에 미치는 영향을 조사하기 위해 RH-DMA를 이용하여

single frequency strain mode 시험, stress relaxation mode

시험, creep 시험을 수행하였다.

본 연구에서는 길이 20 mm, 폭 6 mm, 두께 0.05 mm의 자외선 차단용

PET 필름(DBK-05, Wintin, Korea)을 사용하였다. 준비된 시료는 65%의 상대습도, 20oC의 온도로 설정된 항온항습기(RCD-PCK,

AS ONE, Japan)에서 시험 수행 전까지 보관하였다.

PET 필름의 점탄성 특성을 평가하기 위해 5~120oC의

온도에서 5~90%의 상대습도를 제어할 수 있는

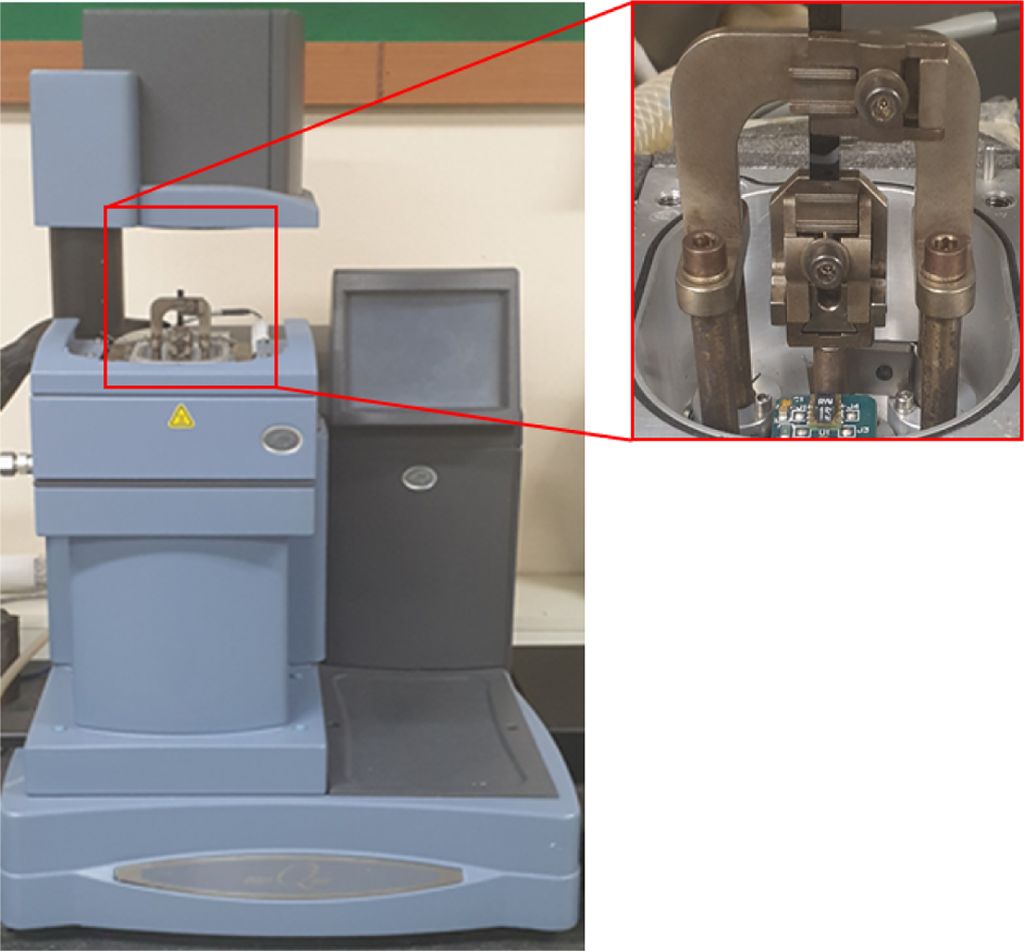

RH-DMA(Q800, TA Instruments, USA)를 적용하였다. Fig. 1에는 PET 필름이 장착된 RH-DMA가 나타나 있다. PET 필름은 필름 장착용 인장시험치구에 15 mm의 게이지 길이를 갖도록 장착하였다.

|

Fig. 1 Overview of RH-DMA equipment |

재료의 거동은 외부에서 가해진 변형에 대해 시간적 지연 없이 반응하여 변형에너지로 저장되는 탄성 거동과 손실에너지로 방출되는 점성 거동으로

구분된다. RH-DMA는 규정된 상대습도 하에서 시간, 온도 및 진동수의 함수인 사인파 형태의 응력을 가하고 그에 대한 반응인 변형률을 수집하여

재료의 점탄성 특성을 측정하게 된다.

주파수 w로 가진되는 응력은 식 (1)과 같이 나타난다.

이때 s0는 최대 응력이고 d는 위상각이다.

변형률은 위상각 d만큼 지연되며 식 (2)와 같이 나타난다.

이때 e0는 최대 변형률이다.

변형률에 대한 응력의 비인 동적 탄성계수 E*를 도입하면 응력-변형률

관계는 식 (3)과 같이 나타난다.

동적 탄성계수 ![]() 는 실수부 E' 과 허수부 E''의 복소수 형태를 가지며

식 (4)와 같이 나타난다.

는 실수부 E' 과 허수부 E''의 복소수 형태를 가지며

식 (4)와 같이 나타난다.

이때 실수부 E'은 재료의 탄성 거동과

관계가 있는 저장탄성계수이고 허수부 E''은 재료의 점성 거동과

관계가 있는 손실탄성계수이다.

저장탄성계수와 손실탄성계수의 비인 tan d는 재료의 감쇠 특성과 관계가 있으며 식 (5)와 같이 나타난다.

이때

tan d는 완전 탄성인 경우 영, 완전 점성인 경우 무한대, 점탄성인 경우

이들의 사잇값을 갖는다[8,9].

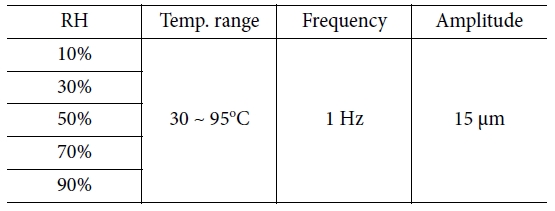

저장탄성계수와 손실탄성계수의 변화를 측정하기 위해 상대습도를 고정한 상태에서 single frequency strain mode 시험을

수행하였다. Table 1에는 적용한 시험조건이

나타나 있다. 상대습도는 10%, 30%, 50%, 70%, 90%를 고려하였으며 진폭은 15 μm를 적용하였다. 온도는

30oC에서 1시간 동안 평형을 유지시킨 뒤 0.5oC/min의 승온 속도로 95oC까지 상승시켰다.

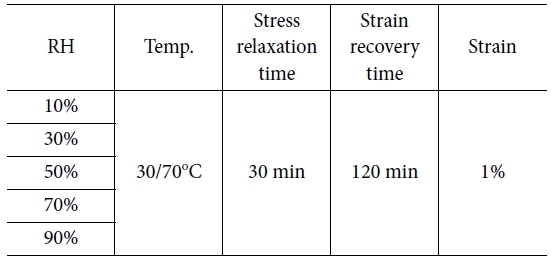

응력 완화 및 변형률 회복 특성을 조사하기 위해 stress relaxation mode 시험을 수행하였다. Table 2에는 적용한 시험조건이 나타나 있다. 온도는 30oC와 70oC, 그리고 strain은

1%를 적용하였다. 시험은 1시간 동안 평형을 유지시킨 뒤 30분 동안 응력 완화를 측정하였으며 응력을 제거한 뒤에는 120분 동안 변형률 회복을

측정하는 절차로 진행하였다.

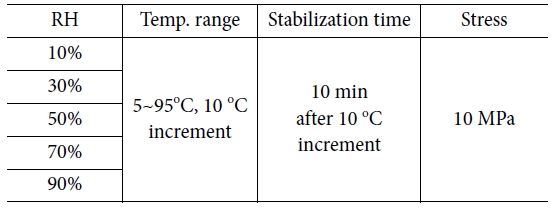

PET 필름의 장기 성능 예측을 위해 creep 시험을 수행하였다. Table 3에는 적용한 시험조건이 나타나 있다. 온도는 5~95oC, 응력은 10 MPa를 적용하였다. 시험은

1시간 동안 평형을 유지시킨 뒤 시작하였으며 10oC마다 컴플라이언스를 측정하는 절차로 진행하였다. 이때 각 온도에서의 안정화 시간은 온도를 상승시킨

후 10분을 적용하였다.

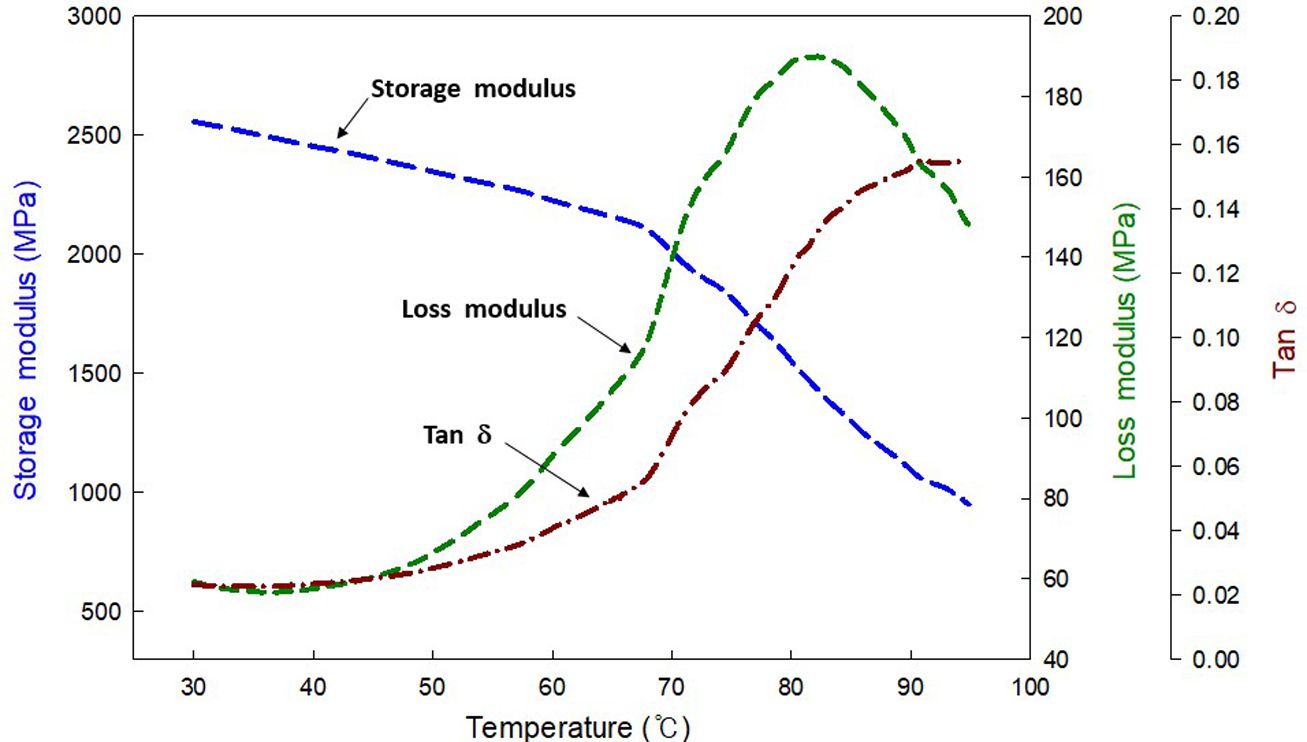

Fig. 2에는 90%의 상대습도에서

single frequency strain mode 시험을 통해 얻은 온도에 따른 저장탄성계수 선도, 손실탄성계수 선도, tan d 선도가 나타나 있다. 저장탄성계수는 온도가 증가함에 따라 서서히 감소하며 70oC 부근에서 급격하게 감소된다.

손실탄성계수는 80oC 부근까지 서서히 증가하다가 최고점에 도달한 후 감소한다. Tan d는 95oC 이상에서는 측정하지 않았지만 90oC 부근에서 최고점에 도달함으로

미루어 최고점 이후에는 온도가 증가함에 따라 서서히 감소할 것으로 예상된다.

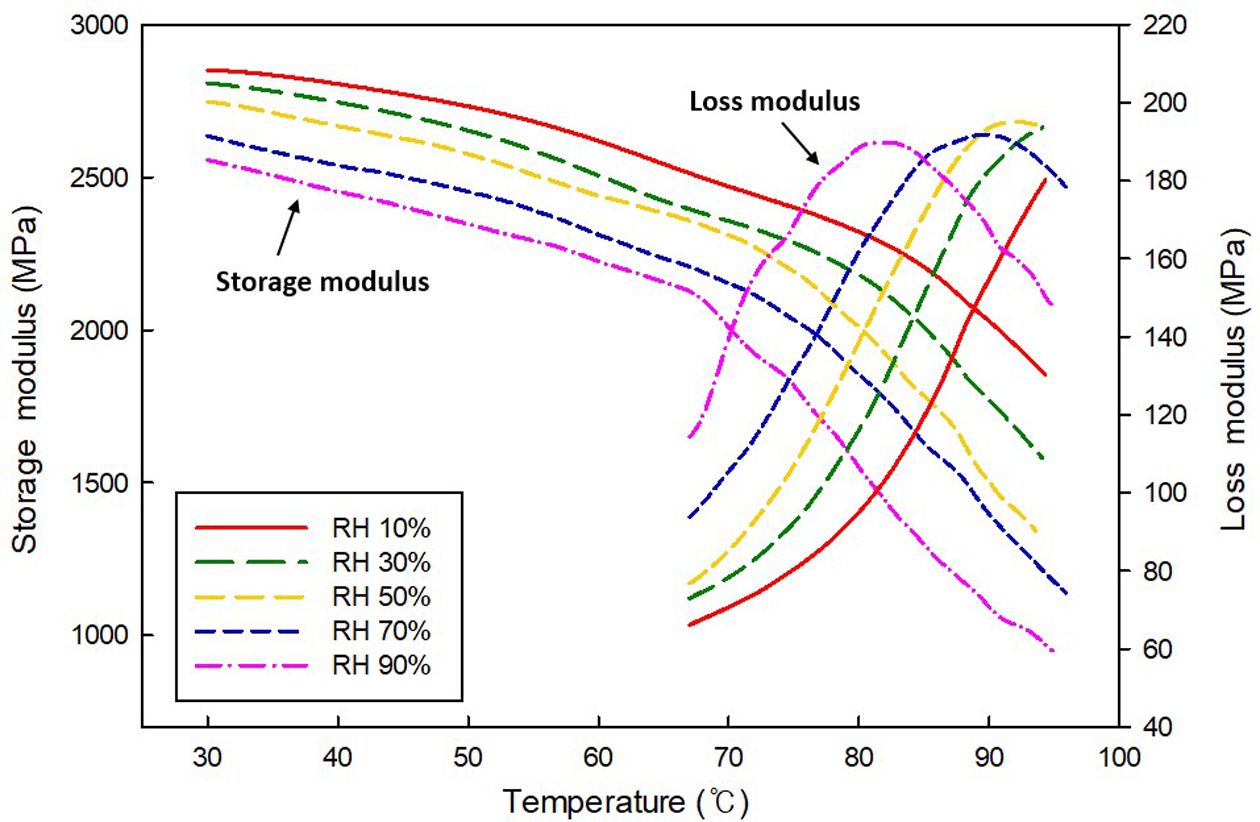

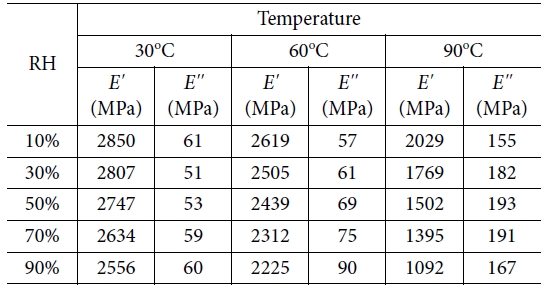

Fig. 3에는 single

frequency strain mode 시험을 통해 얻은 10%, 30%, 50%, 70%, 90%의 상대습도에서 온도에 따른 저장탄성계수 선도와

손실탄성계수의 선도가 나타나 있다. 여기에서 보면 저장탄성계수는 30oC 부근에서 상대습도가

10%일 때 가장 높으며 상대습도가 높아짐에 따라 낮아진다. 온도가 점차 증가하여 유리전이온도 근처에 도달하면 저장탄성계수는 크게 감소하고 상대습도가

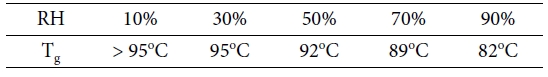

높아질수록 저장탄성계수가 급격히 감소하기 시작하는 온도는 낮아진다. 각 상대습도에서 측정된 손실탄성계수의 최고점 온도는 상대습도가 높아지면

낮아지고 손실탄성계수의 최대값은 상대습도에 큰 영향이 없이 190 MPa 정도이다. Table 4에는 각 상대습도에 대한 손실탄성계수의 최고점에서 결정된 유리전이온도가 나타나 있다. Table 5에는 30oC, 60oC, 90oC에서 측정된 각 상대습도에 따른 저장탄성계수와 손실탄성계수가 나타나 있다.

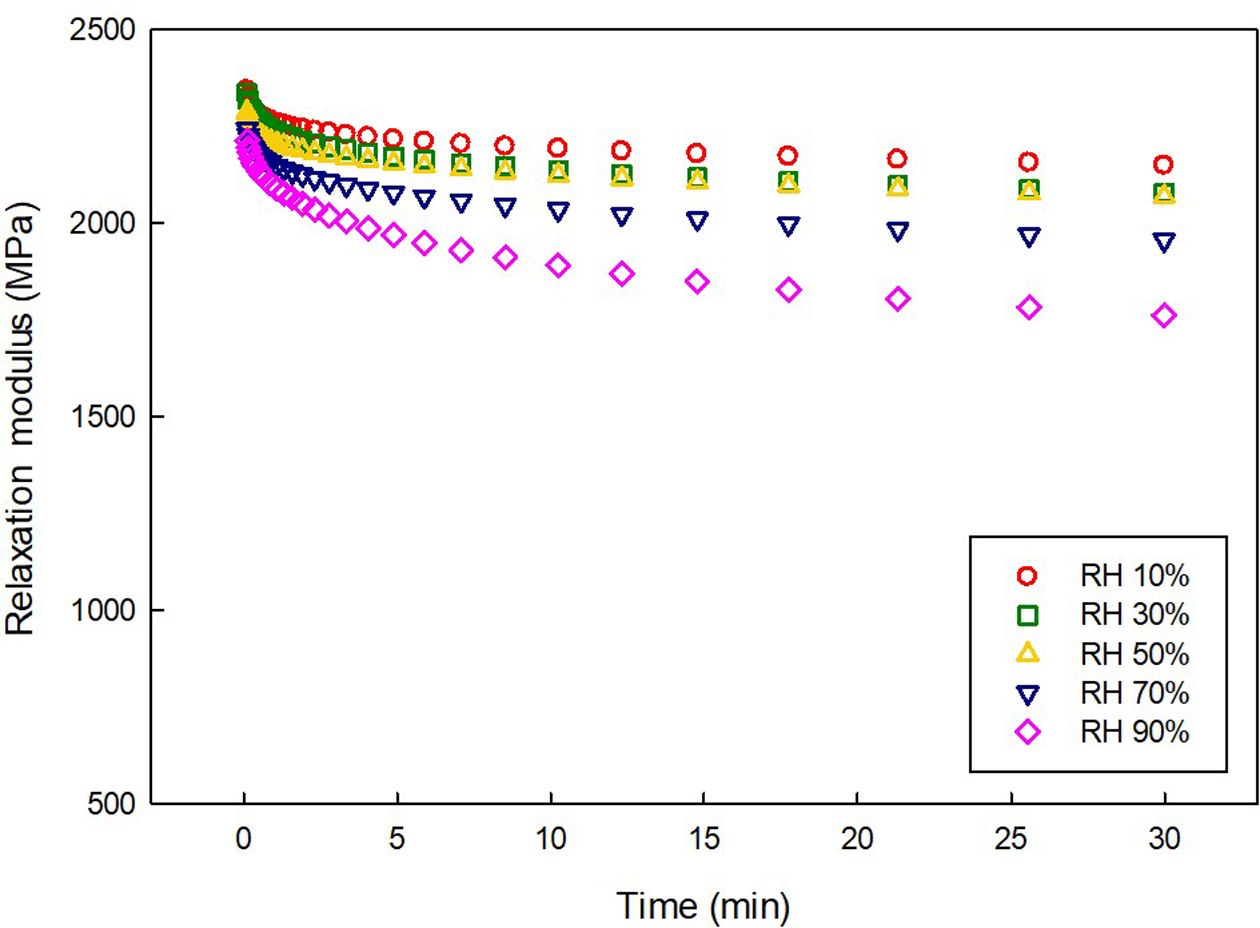

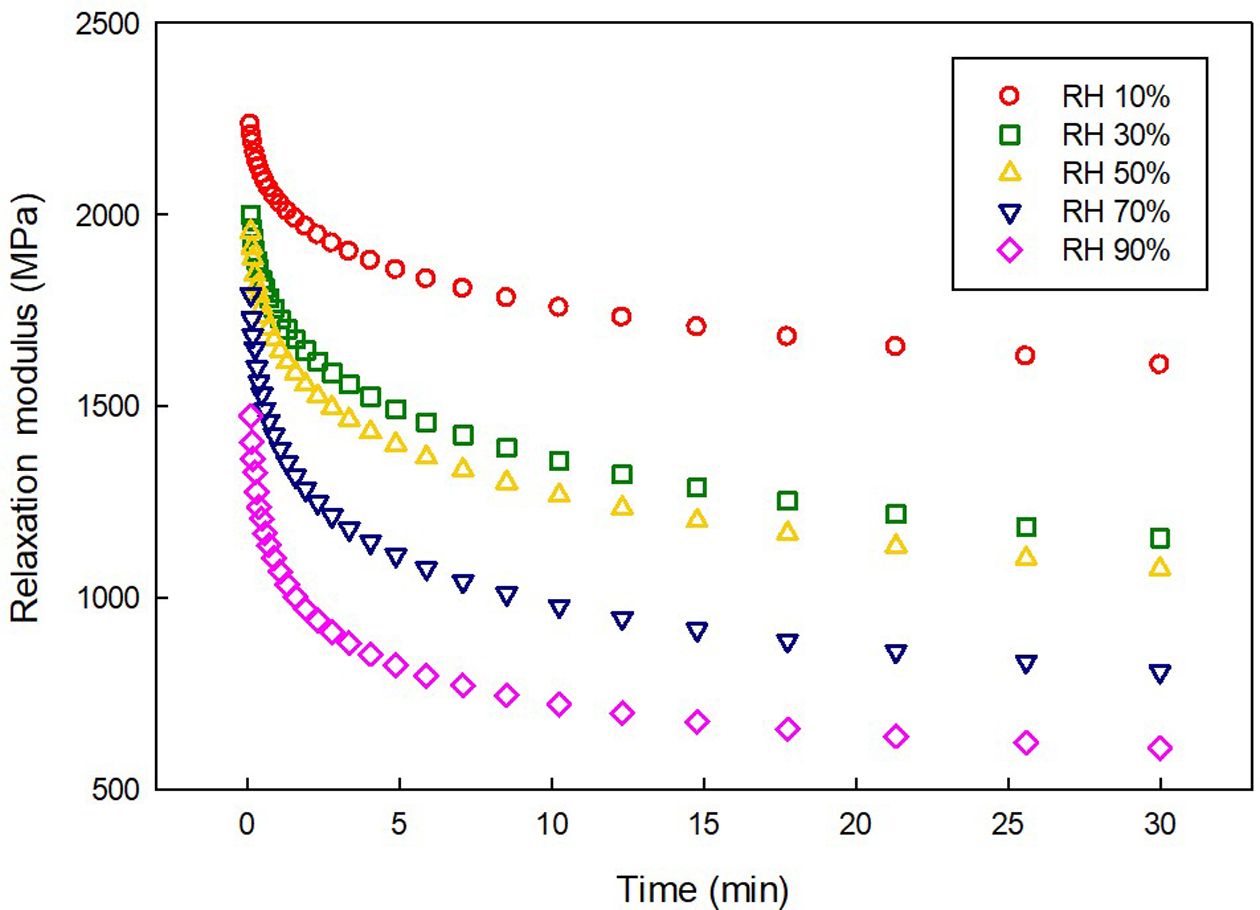

Fig. 4와 Fig. 5에는 30oC와 70oC인 경우 stress relaxation mode 시험을 통해 얻은 상대습도에 따른 이완 탄성계수

변화가 나타나 있다. 30oC인 경우 5분 경과 후에는 이완 탄성계수가 초기값에 비해 상대습도가 10%일 때 5.4%,

70%일 때 7.3%, 90%일 때 11.0% 감소하며 30분 경과 후에는 초기값에 비해 상대습도가 10%일 때 8.3%, 70%일 때

12.8%, 90%일 때 20.4% 감소한다. 이와 같이 초기에는 이완 탄성계수가 다소 급격히 감소하지만 시간이 지남에 따라 일정한 값을 갖는다.

그러나 이완 탄성계수의 감소 정도는 상대습도의 변화에 큰 영향을 받지 않는다. 70oC인 경우 5분 경과 후에는

이완 탄성계수가 초기값에 비해 상대습도가 10%일 때 17.0%, 50%일 때 28.4%, 70%일 때 38.1%, 90%일 때 44.1% 감소하며

30분 경과 후에는 초기값에 비해 상대습도가 10%일 때 28.1%, 50%일 때 45.0%, 70%일 때 55.0%, 90%일 때 58.8%

감소한다. 이와 같이 70oC인 경우에는 30oC인 경우에 비해 초기에

이완 탄성계수의 감소 정도가 심해지며 상대습도에 따라 민감하게 변한다.

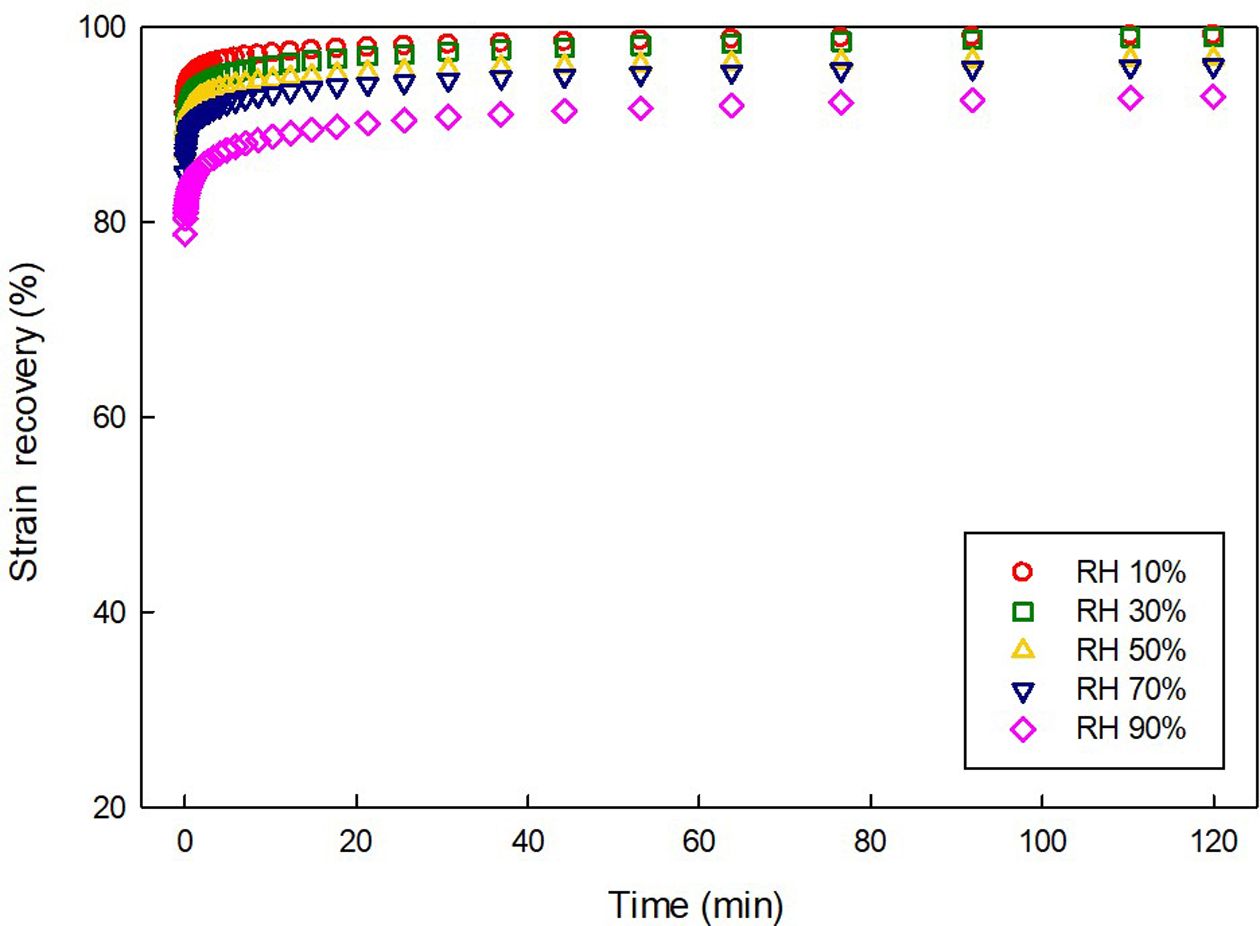

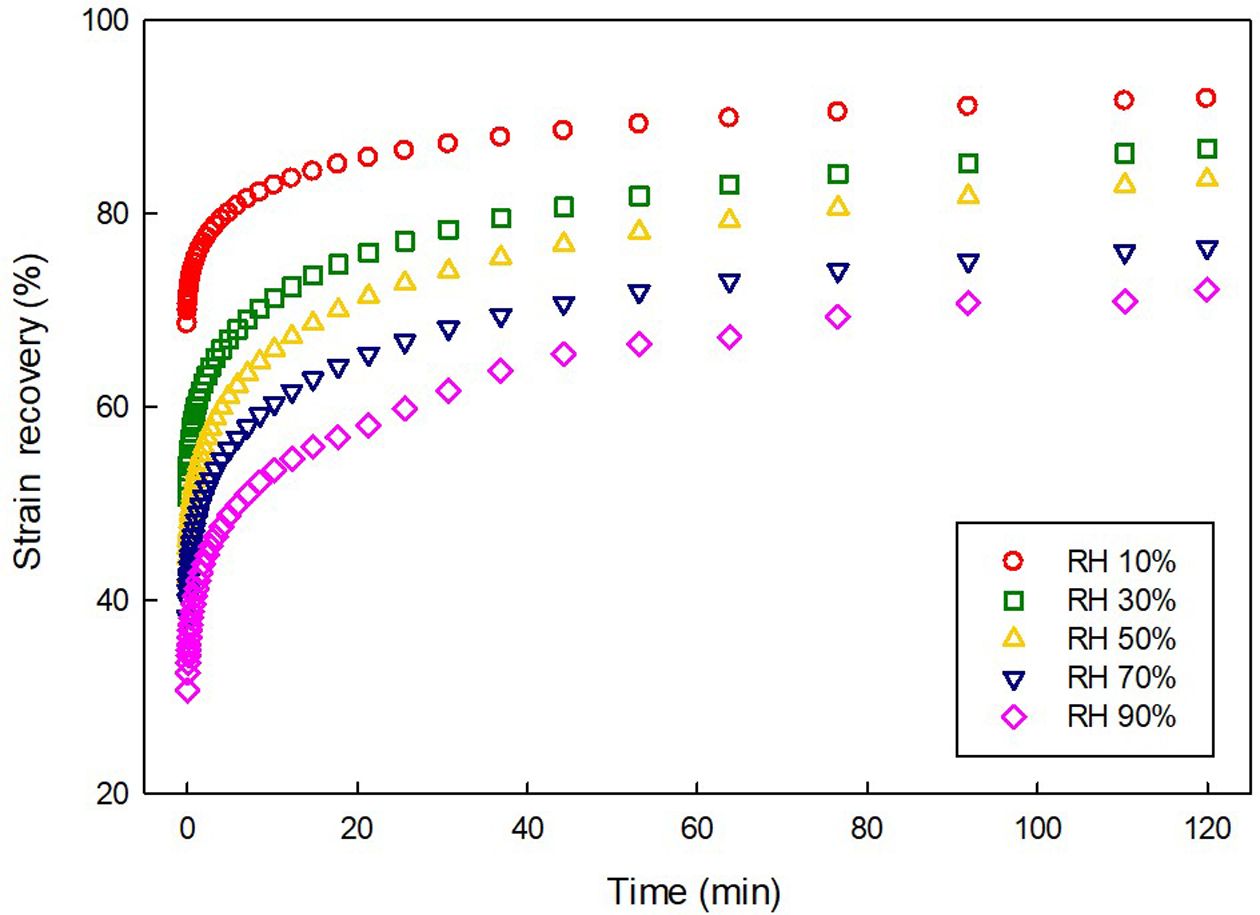

Fig. 6과 Fig. 7은 30oC와 70oC인 경우 stress relaxation mode 시험 후 상대습도에 따른 변형률 회복이 각각

나타나 있다. 여기에서 보면 30oC인 경우 변형률은 5분 경과 후에는 초기값에 비해 상대습도가 10%일 때 6.4%, 50%일

때 7.7%, 90%일 때 10.9% 회복되며 120분 경과 후에는 초기값에 비해 상대습도가 10%일 때 9.1%, 50%일 때 11.0%,

90%일 때 17.9% 회복된다. 이와 같이 변형률 회복은 초기에 다소 급격히 진행되며 상대습도에 큰 영향을 받지 않고 시간이 지남에 따라 일정한

값을 갖는다. 그러나 70oC인 경우 변형률은 5분 경과 후에는 초기값에 비해 상대습도가 10%일 때 16.8%, 50%일

때 43.8%, 90%일 때 58.6% 회복하며 120분 경과 후에는 초기값에 비해 상대습도가 10%일 때 34.0%, 50%일 때

96.5%, 90%일 때 134.9% 회복된다. 이와 같이 70oC인 경우는 30oC인 경우에 비해 초기에

변형률 회복이 급격히 진행되며 상대습도에도 민감한 영향을 받는다.

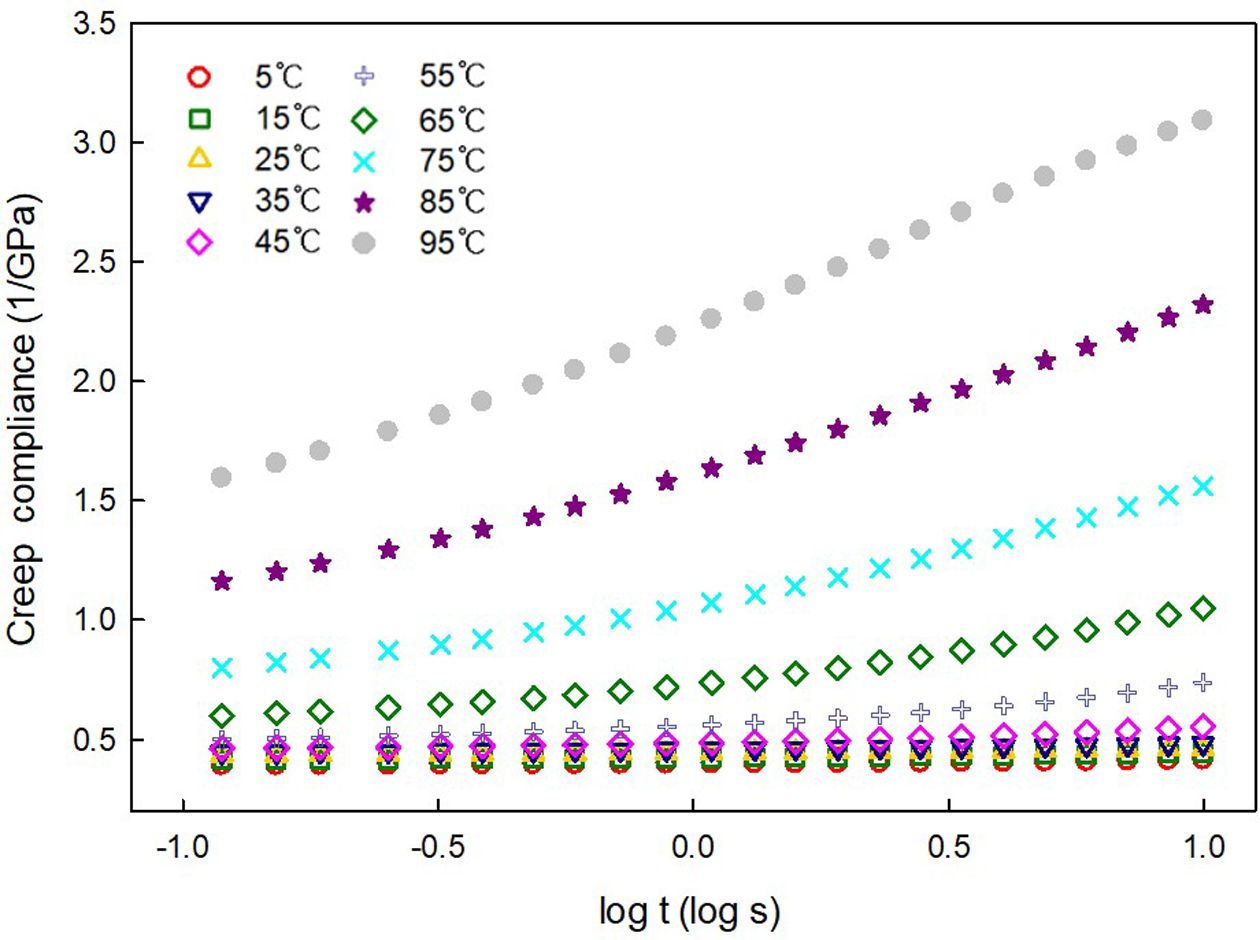

Fig. 8에는 크리프 시험을 통해

얻은 크리프 컴플라이언스를 시간에 따라 도시한 선도가 나타나 있다. 여기에서 보면 온도가 높아지면 크리프 컴플라이언스는 점차 커지며 유리전이온도

부근에서 변화가 심하게 나타난다.

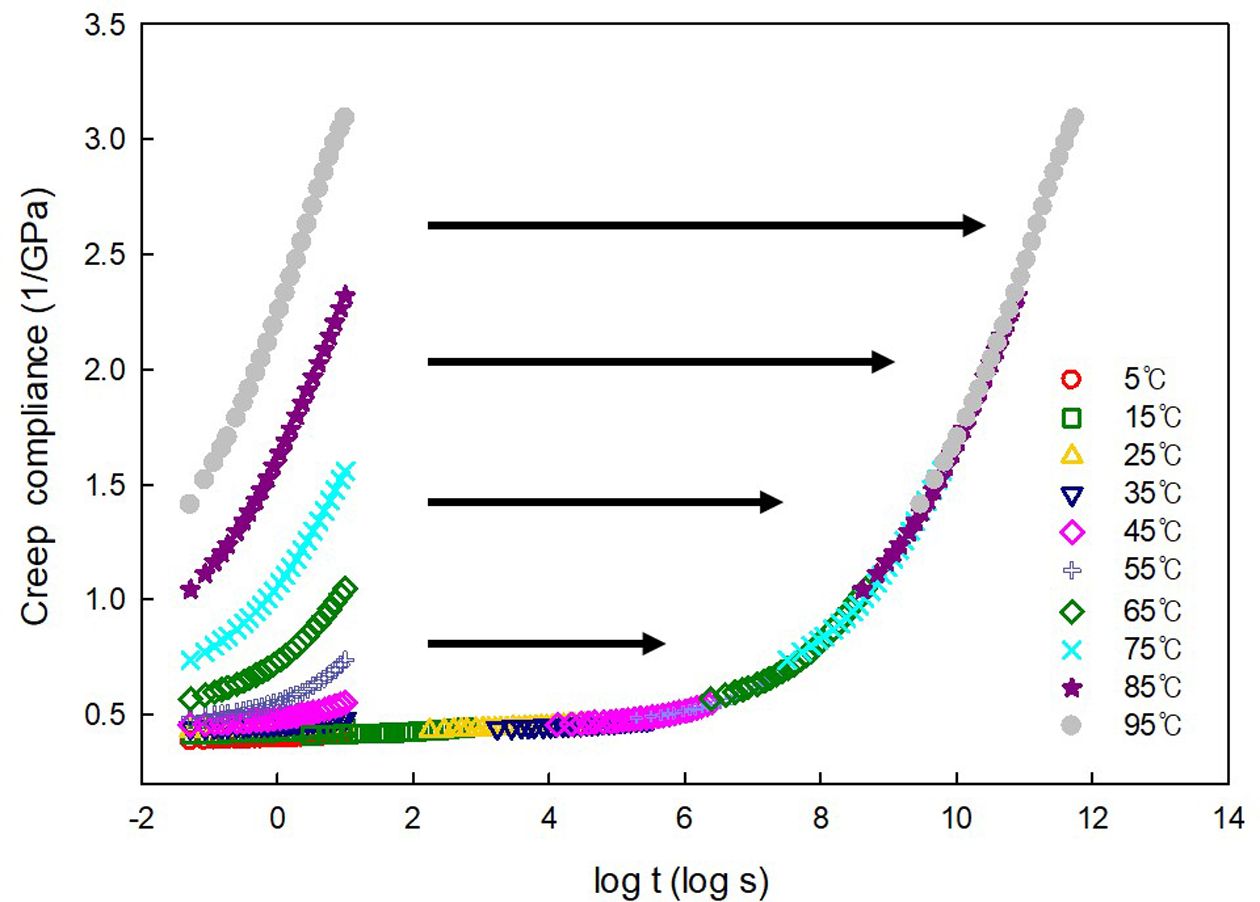

Fig. 9에는 시간-온도 중첩법을

적용하여 기준 온도에 대해 각 온도에서 얻어진 크리프 컴플라이언스 선도들을 이동인자 만큼 시간 축으로 이동시킨 마스터 선도가 나타나 있다. 이때

이동인자는 DMA 데이터 분석 프로그램(Rheology Advantage Data V5.4.0)의 manual shift 방법을 적용하여 결정하였다[10,11].

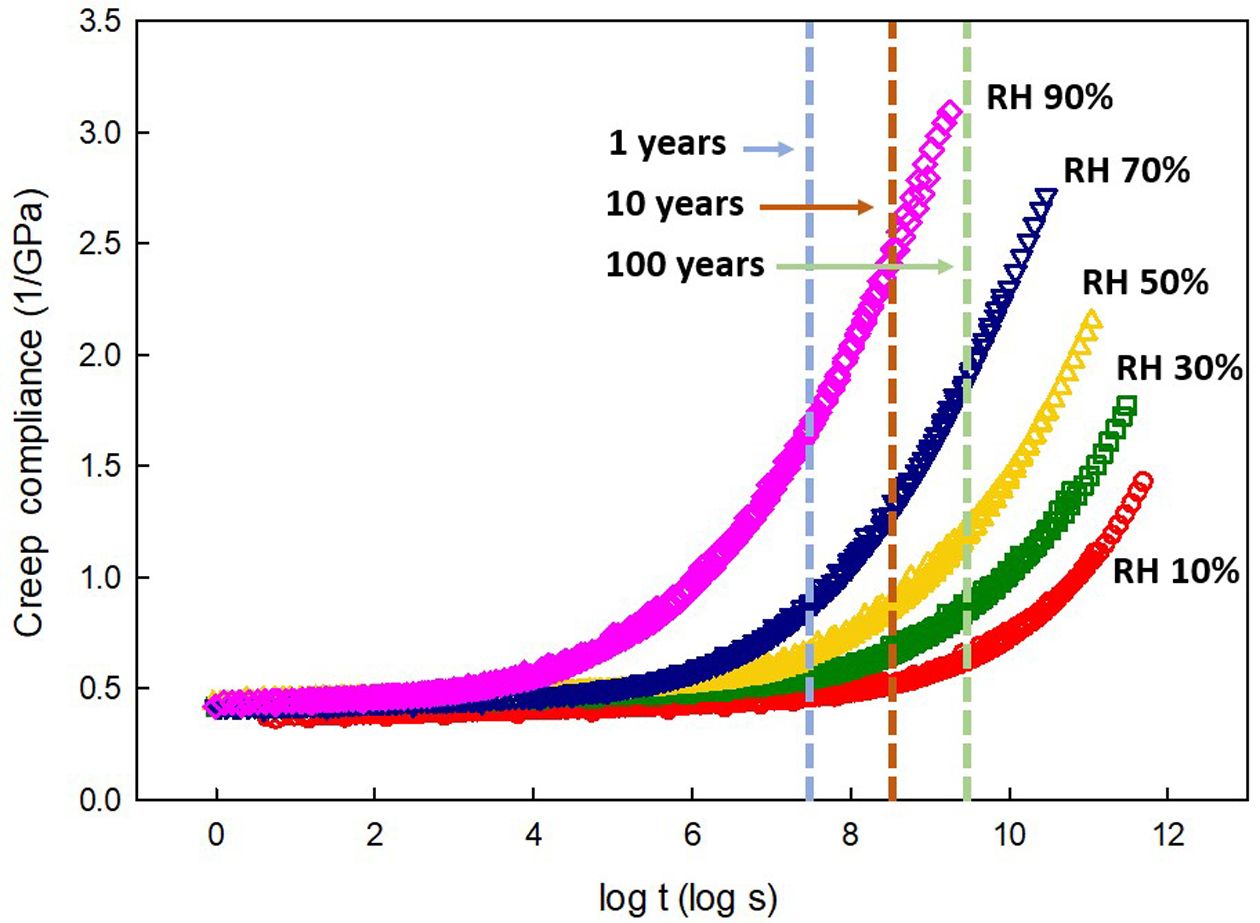

Fig. 10에는 기준 온도가 30oC인 경우 크리프 컴플라이언스에 대한 각 상대습도에서의

마스터 선도가 나타나 있다. 여기에서 보면 크리프 컴플라이언스는 특정 시간에 도달할 때까지 시간이 경과하여도 거의 변하지 않지만 특정

시간에 도달한 이후에는 급격히 증가한다. 또한 상대습도가 높아지면 크리프 컴플라이언스가 급격히 증가하는 시점도 빨라진다.

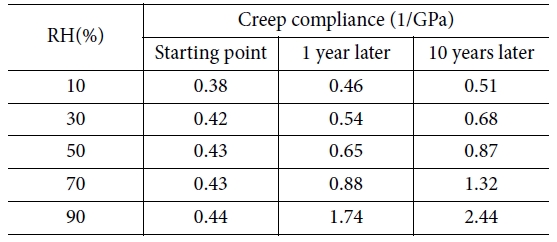

Table 6에는 각 상대습도에 대한

마스터 선도에서 결정된초기, 1년 후, 10년 후의 크리프 컴플라이언스가 나타나 있다. 여기에서 보면 1년 후의 크리프 컴플라이언스는 초기에 비해

상대습도가 10%인 경우 21.1%, 50%인 경우 51.2%, 90%인 경우 395.5% 증가되며 10년 후의 크리프 컴플라이언스는 초기에 비해

상대습도가 10%인 경우 34.2%, 50%인 경우 102.3%, 90%인 경우 454.5% 증가된다. 따라서 각 온도에서의 상대습도에 따른 마스터

선도가 구해지면 상대습도와 온도 등의 운용조건이 주어지는 경우 크리프 컴플라이언스의 설계 요구조건을 만족하는 PET 필름의 장기 성능을 예측할

수 있다.

|

Fig. 2 DMA results of single frequency strain mode at RH of 90% |

|

Fig. 3 RH-DMA results of single frequency strain mode test with respect to relative humidity |

|

Fig. 4 Plots of relaxation modulus versus time with respect to relative humidity at 30oC |

|

Fig. 5 Plots of relaxation modulus versus time with respect to relative humidity at 70oC |

|

Fig. 6 Plots of strain recovery versus time with respect to relative humidity at 30oC |

|

Fig. 7 Plots of strain recovery versus time with respect to relative humidity at 70oC |

|

Fig. 8 Plots of creep compliance versus log time with respect to temperature at RH of 90% |

|

Fig. 9 Typical master curve shifted compliance data manually at a reference temperature of 15oC and RH of 90% |

|

Fig. 10 Life prediction from master curves with respect to relative humidity at a reference temperature of 30oC |

|

Table 5 Measured values of E' and E'' with respect to relative humidity and temperature |

|

Table 6 Prediction of creep compliance with respect to relative humidity at a reference temperature of 30oC |

상대습도와 온도에 따른 PET 필름의 장기 점탄성 성능을 예측하기 위한 연구를 통해 다음과 같은 결론을 얻었다.

1) 저장탄성계수와 손실탄성계수는 상대습도가 높아지면 낮게 나타난다. 손실탄성계수의 최고점 온도는 상대습도가 높아지면 낮아지지만 손실탄성계수의

최대값은 상대습도에 큰 영향을 받지 않고 일정한 값을 갖는다.

2) 이완 탄성계수는 초기에 급격히 감소하는 양상을 갖는다. 이완 탄성계수의 감소 정도는 온도가 낮은 경우 상대습도에 큰 영향을 받지

않고 시간이 지나면 일정해지지만 온도가 높아지면 상대습도의 변화에 민감한 영향을 받는다.

3) 변형률 회복은 초기에 급격하게 증가한다. 변형률 회복은 온도가 낮은 경우 시간이 지남에 따라 상대습도에 큰 영향을 받지 않고 일정한

값을 갖지만 온도가 높아지면 초기에 급격하게 진행되고 상대습도에도 민감한 영향을 받는다.

4) 크리프 컴플라이언스는 일정 온도까지는 온도가 높아지면 점차 커지며 유리전이온도보다 높은 온도에서는 크리프 컴플라이언스의 증가 정도가

매우 커진다.

5) 시간-온도 중첩법을 이용하여 구해지는 상대습도에 따른 각 온도에서의 마스터 선도는 주어진 상대습도와 온도 등의 운용조건을 만족하는

PET 필름에 대한 장기 성능을 예측할 수 있는 정보를 제공한다.

- 1. Anh, M.H., Cho, E.S., and Kwon, S.J., “Characteristics of ITO-resistive Touch Film Deposited on a PET Substrate by In-line DC Magnetron Sputtering,” Vacuum, Vol. 101, 2014, pp. 221-227.

-

- 2. Park, S.H., and Kim, S.H., “Poly(ethylene terephthalate) Recycling for High Value Added Textiles,” Fashion and Textiles, Vol. 1, No. 1, 2014.

-

- 3. Wiria, F.E., Tham, C.L., Subramanian, A.S., Tey, J.N., Qi, X., and S.B., “Improving Surface Quality of Polyethylene Terephthalate Film for Large Area Flexible Electronic Applications,” Journal of Solid State Electrochemistry, Vol. 20, No. 7, 2016, pp. 1895-1902.

-

- 4. Geyter, N.D., Morent, R., and Leys, C., “Influence of Ambient Conditions on the Ageing Behavior of Plasma-treated PET Surfaces,” Nuclear Instruments & Methods in Physics Research, Section B: Beam Interactions with Materials and Atoms, Vol. 266, No. 12-13, 2008, pp. 3086-3090.

-

- 5. Karnav, K., “Degradation of Polyester Film Exposed to Accelerated Indoor Damp Heat Aging,” Proceeding of 2011 37th IEEE Photovoltaic Specialists Conference, 2011, pp. 96-100.

-

- 6. Lee, S.I., “A Study on Dielectric Properties of Polycarbonate Film Due to Variation of Degradation Time,” Journal of the Korean Institute of Electrical and Electronic Material Engineers, Vol. 31, No. 7, 2018, pp. 469-474.

-

- 7. Pirzadeh, E., Zadhoush, A., and Haghighat, M., “Hydrolytic and Thermal Degradation of PET Fibers and PET Granule: The Effects of Crystallization, Temperature, and Humidity,” Journal of Applied Polymer Science, Vol. 106, 2007, pp. 1544-1549.

-

- 8. Bonnaillie, L.M., and Tomasula, P.M., “Application of Humidity-controlled Dynamic Mechanical Analysis (DMA-RH) to Mois-ture-sensitive Edible Casein Films for Use in Food Packaging,” Polymers, Vol. 7, No. 1, 2015, pp. 91-114.

-

- 9. Goertzen, W.K., and Kessler, M.R., “Dynamic Mechanical Analysis of Carbon/epoxy Composites for Structural Pipeline Repair,” Journal of Composites Part B: Engineering, Vol. 38, No. 1, 2007, pp. 1-9.

-

- 10. Sheng, X., Akinc, M., and Kessler, M.R., “Creep Behavior of Bisphenol E Cyanate Ester/alumina Nanocomposites,” Materials Science and Engineering A, Vol. 527, No. 21-22, 2010, pp. 5892-5899.

-

- 11. Ghosh, S.K., Rajesh, P., Srikavya, B., Rathore, D.K., Prusty, R.K., and Ray, B.C., “Creep Behavior Prediction of Multi-layer Graphene Embedded Glass Fiber/epoxy Composites Using Time Temperature Superposition Principle,” Composites Part A, Vol. 107, 2018, pp. 507-518.

-

This Article

This Article

-

2019; 32(6): 382-387

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.382

- Received on Oct 23, 2019

- Revised on Nov 9, 2019

- Accepted on Dec 10, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Sung Ho Yoon

-

Department of Mechanical Engineering, Kumoh National Institute of Technology

- E-mail: shyoon@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.