- A Study on Manufacturing Method of Standard Void Specimens for Non-destructive Testing in RFI Process and Effect of Void on Mechanical Properties

Seong-Hyeon Han*,**, Jung-Wan Lee*, Jung-Soo Kim*, Young-Min Kim*,**, Wee-Dae Kim**, Moon-Kwang Um*†

* Composite Research Division, Korea Institute of Materials Science, Changwon, Korea

*† Composite Research Division, Korea Institute of Materials Science, Changwon, Korea

** Department of Aerospace Engineering, Punsan National University, Pusan, Korea- RFI 공정 부품 비파괴검사용 표준 기공률 시편 제조 방법 및 기공률에 따른 기계적 물성 영향에 대한 연구

한성현*,** · 이정완* · 김정수* · 김영민*,** · 김위대** · 엄문광*†

The RFI process is an OoA process that fiber mats and

resin films are laminated and cured in a vacuum bag. In case that resin film is

insufficient to fill empty space in fibers, it makes void defect in composites

and this void decrease mechanical properties of the composites. For this

reason, non-destructive testing is usually used to evaluate void of

manufactured composites. So, in this study, a manufacturing method of standard

void specimens, which are able to be used as references in non-destructive

testing, was proposed by controlling resin film thickness in the RFI process.

Also, a fiber compaction test was proposed as a method to set the resin film

thicknesses depending on target voids of manufacturing panels. The target void

panels of 0%, 2%, and 4% were made by the proposed methods, and signal

attenuation depending on void was measured by non-destructive testing and image

analysis. In addition, voids of specimens for tensile, in-plane, short beam and

compressive tests were estimated by signal attenuation, and mechanical

properties were evaluated depending on the voids.

RFI 공정은 진공백 내부에 섬유 매트와 수지 필름을 적층하여 성형하는

OoA 공정이다. 외부에서 따로 주입되는 수지가 없기 때문에 수지 필름의 양이 섬유가 필요로

하는 양보다 적은 경우 복합재 내부에 기공 결함이 발생하며 기계적 물성이 저하된다. 이러한 이유로 제작한

복합재를 실용화하기 위해서 비파괴검사를 이용한 기공 예측이 필수적으로 요구된다. 따라서 본 연구에서는 RFI 공정에서 비파괴검사 시 기준으로 사용할 수 있는 표준 기공률 시편을 제조하는 방법을 제시하였다. 표준 기공률 시편 제작 방법으로 수지 필름 두께를 조절하는 방법을 사용하였으며, 목표 기공률별 수지 필름 두께를 설정하기 위한 방법으로 섬유 압착 실험을 제시하였다. 수지 필름 두께 조절을 통하여 0%, 2%, 4%의 목표 기공률

패널을 제작했고 비파괴시험과 기공률 측정을 통하여 기공률에 따른 비파괴검사 신호 감쇠를 측정했다. 또한

인장, 면내전단, 숏빔, 압축

시편의 신호 감쇠를 통하여 기공률을 추정하였고, 기공률에 따른 기계적 물성을 평가하였다.

Keywords: RFI (Resin Film Infusion), OoA (Out of Autoclave), NDT (Non-destructive Testing), 기공률(Void content)

최근 항공산업이 연간 약 5% 수준으로 성장하고 있고 세계적으로 민간 여객기의 수요가 증가함에 따라 항공 분야에서도 탄소 배출에 의한

환경오염 및 지구온난화가 이슈화되고 있다. 이에 따라 국제민간항공기구(ICAO)는 탄소배출량을 2020년 수준으로 동결하는 것을 목표로 하여

2021년부터 국제항공수송의 탄소배출량 한도를 규제하기로 결정했다. 배출 한도를 초과한 항공사는 배출권을 구매하는 방식으로 초과한 배출량을 상쇄해야하기

때문에 많은 항공사들이 탄소배출을 줄이기 위해 노력하고 있다. 이를 위해 연료 효율 증가와 부품 경량화에 대한 연구개발이 많이 이루어지고있다[1-3]. 부품 경량화를 위한 방법 중 하나로 기존의 금속 부품을 탄소복합재로 대체하고 있는데 탄소복합재

부품 제작 방법으로 주로 오토클레이브(Autoclave) 공정이 사용되어 왔다. 오토클레이브 공정은 고품질의 제품 생산이 가능하지만 경제성과 생산성이

떨어진다는 단점으로 인해 최근에는 오토클레이브를 사용하지 않는 OoA(Out of Autoclave) 공정이 활발히 연구되고 있다[4,5].

그 중 RFI(Resin Film Infusion) 공정은 진공백 내부에 수지 필름과 섬유 매트를 적층하여 성형하는 공정으로 오토클레이브가

필요 없기 때문에 오토클레이브 공정에 비해 경제성이 우수하다. 또한 다른 OoA 액상성형공정과 달리 외부의 수지 주입이 따로 없어 진공압에 가까운

압력으로 성형하기 때문에 오토클레이브에 가까운 품질의 복합재 제작이 가능하다. RFI 공정은 추가로 공급되는 수지가 없으므로 수지 필름의 두께

설정이 매우 중요한데 수지 필름의 두께가 얇아서 섬유가 필요로 하는 양보다 적으면 미함침으로 인한 기공 결함이 발생하게 된다[6-8]. 기공은 복합재의 기계적 물성에 치명적인 영향을 미치기 때문에 실용화 단계에서는 비파괴검사를

통한 기공 검출이 필수적으로 요구된다. 이때 비파괴검사 신호의 비교 기준으로 사용할 수 있는 표준 기공률 시편이 필요하다. 오토클레이브 공정에서는

온도나 압력을 조절하여 표준 기공률 시편을 제조하고 기공이 비파괴검사와 기계적 물성에 미치는 영향에 대해 다양한 연구들이 수행되어왔다[9-13]. 그러나 RFI 공정에서 표준 기공률 시편 제조 방법이나 기공률에 따른 비파괴검사와 기계적

물성의 영향에 대하여 수행된 연구는 없다.

따라서 본 연구에서는 RFI 공정에서 수지 필름 두께 조절을

통해 표준 기공률 시편을 제조하는 방법을 제시하였고, 목표 기공률별 수지 필름 두께를 설정하는 방법으로

섬유 압착 실험을 제시하였다. 수지 필름 두께 조절을 통하여 0%,

2%, 4%의 목표 기공률 패널을 제작했고 이미지 분석으로 기공률을 검증한 후 비파괴시험을 통하여 기공률에 따른 비파괴검사 신호의

영향성을 알아보았다. 또한 인장강도 시험, 면내전단강도 시험, 숏빔강도 시험, 압축강도 시험을 통하여 기공률에 따른 기계적 물성을

평가하였다.

2.1 섬유 압착 실험을 통한 수지

필름 두께 설정

수지 필름 두께 설정을 위해 섬유 압착 실험을 수행하였다. 적층된 섬유에 하중을 가해 압착할 경우 압력에 의해 섬유 매트 사이의 공간이

줄어들어 두께가 감소하고 섬유체적률이 증가하게 된다. 압착 실험을 하기 위해 T700 Grade의 탄소섬유 매트를 100 mm × 100 mm

크기로 재단 후 40 장을 적층하여 전자저울을 통해 면중량을 측정했다. 측정한 면중량은 섬유 압착 실험에서 측정된 섬유 두께를 섬유체적률로 환산할

때 사용된다. 적층된 섬유는 만능재료시험기 INTRON 5985에서 1 atm까지 하중을 가하여 하중에 따른

섬유 두께를 측정하였다. 또한 하중 실험을 10회 반복하여 섬유 두께의 수렴성을 확인하였다. 실험에서 적용된 최대 하중 1 atm은 실제

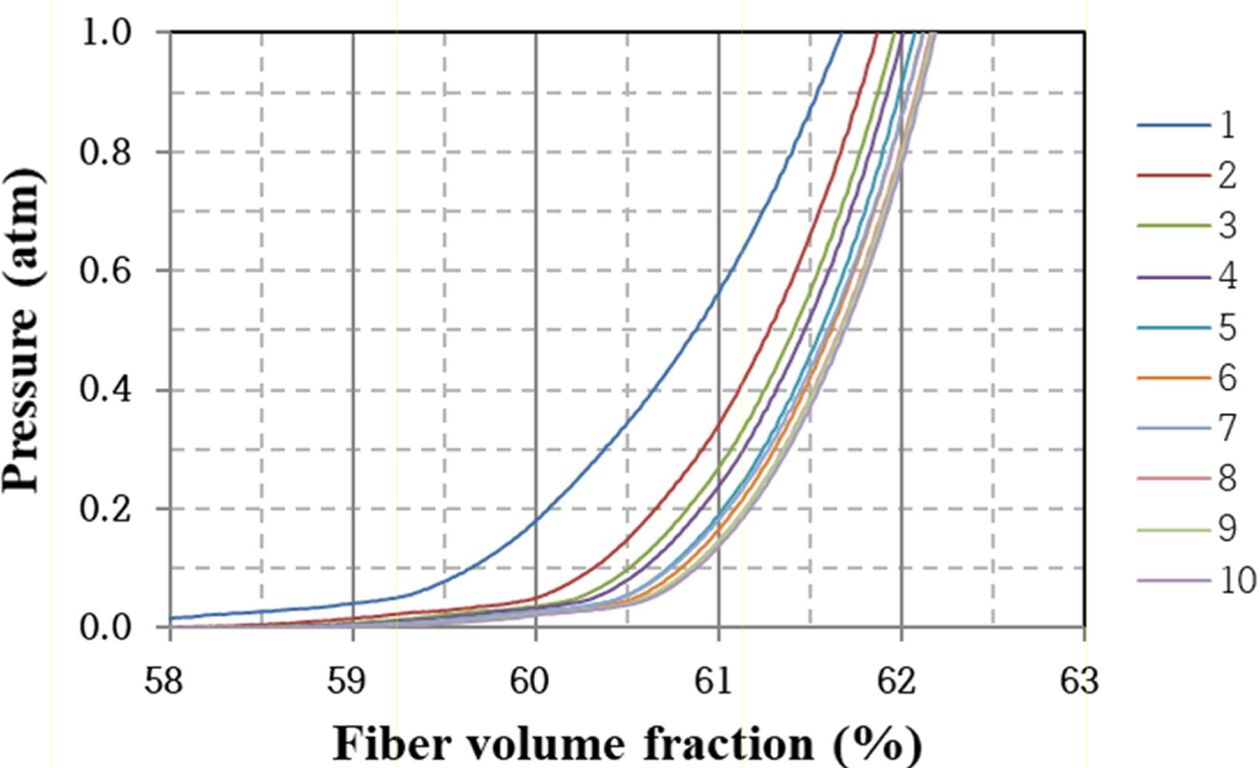

RFI 공정으로 복합재를 성형할 때 적용되는 대기압 1 atm (101.325 kPa)에 해당하는 하중이다. 측정된 결과는 식 (1)을 통하여 섬유체적률로 환산하였다.

Vf는 섬유체적률, FAW(Fiber Areal Weight)는 섬유 매트 면중량, n은 섬유 적층 수, r는 섬유 밀도, t는 압착된 상태의 섬유

두께다. 측정된 면중량은 400 g/m2, 섬유 밀도는 Data Sheet에 나와있는 1.78 g/m3을

적용하였다. 그 결과 10회 반복 하중을 가했을 때 1 atm에 해당하는 하중에서의 섬유 1 Ply의 두께는

0.361 mm로 측정되었고 섬유체적률은 62.2%로 환산되었다. 반복 하중에 따른 섬유체적률은 Fig. 1에 나타내었다.

섬유부피분율을 제외한 공간에 수지와 기공이 있기 때문에 식 (2)와 같이 나타낼 수 있다.

Vr은 수지체적률이고 Vv는 기공체적률이다. RFI 공정 시 사용한 수지 필름이 모두 복합재

내 수지로 변한다고 가정하면 적용한 수지 필름 두께와 수지체적률 간 관계는 식 (3)과 같이 나타낼 수 있다.

tr.f는 수지 필름 두께이며,

tf는 섬유 1 Ply 두께,

nf는 섬유 적층 수, nr.f는 수지 필름 적층 수로 표현하였다. RFI 공정으로 성형 시 진공백

내부가 완전한 진공 상태에서 대기압 1 atm이 적용될 때 최대

섬유체적률 62.2%로 복합재 제작이 가능하다. 섬유체적률 62.2%를 제외한 체적률 37.8%에서 수지부피분율을 줄인 만큼 기공부피분율이 증가한다고

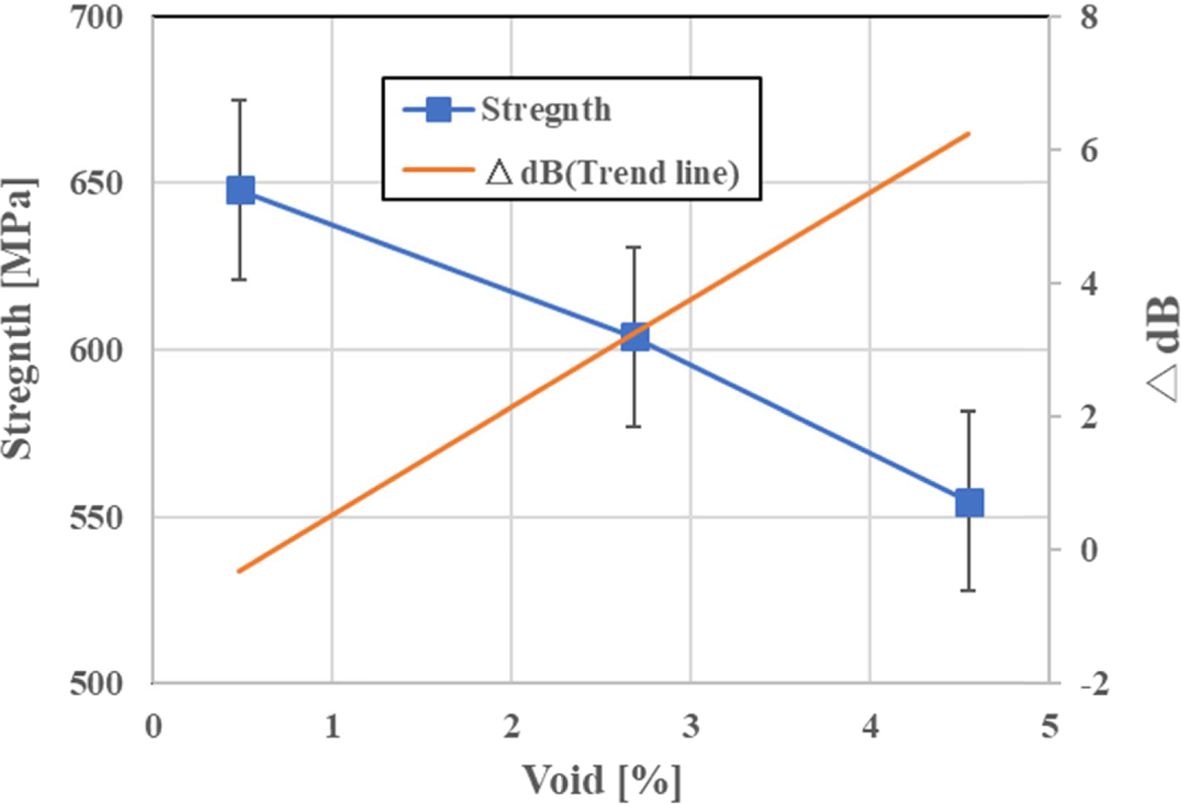

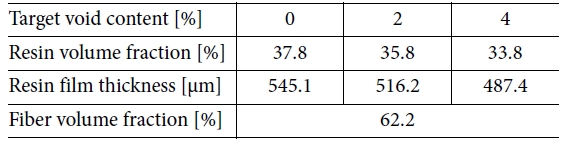

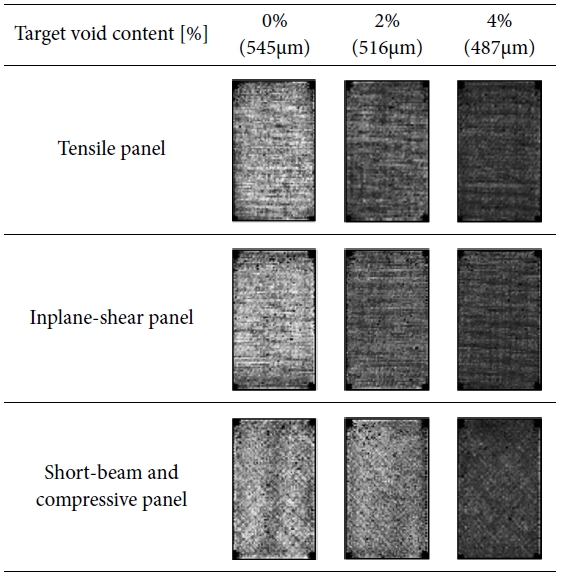

가정을 하였고 섬유 8 Ply에 수지 필름 2 Ply를 적층할 때 목표 기공률 0%, 2%, 4%로 수지 필름 두께를 설정하여 Table 1에 나타내었다.

2.2 수지 필름 제조

상온에서 필름 형태를 유지할 정도로 수지의 점도가 높지 않기 때문에 점도를 높이기 위해 열경화성 에폭시 수지의 반경화 상태인

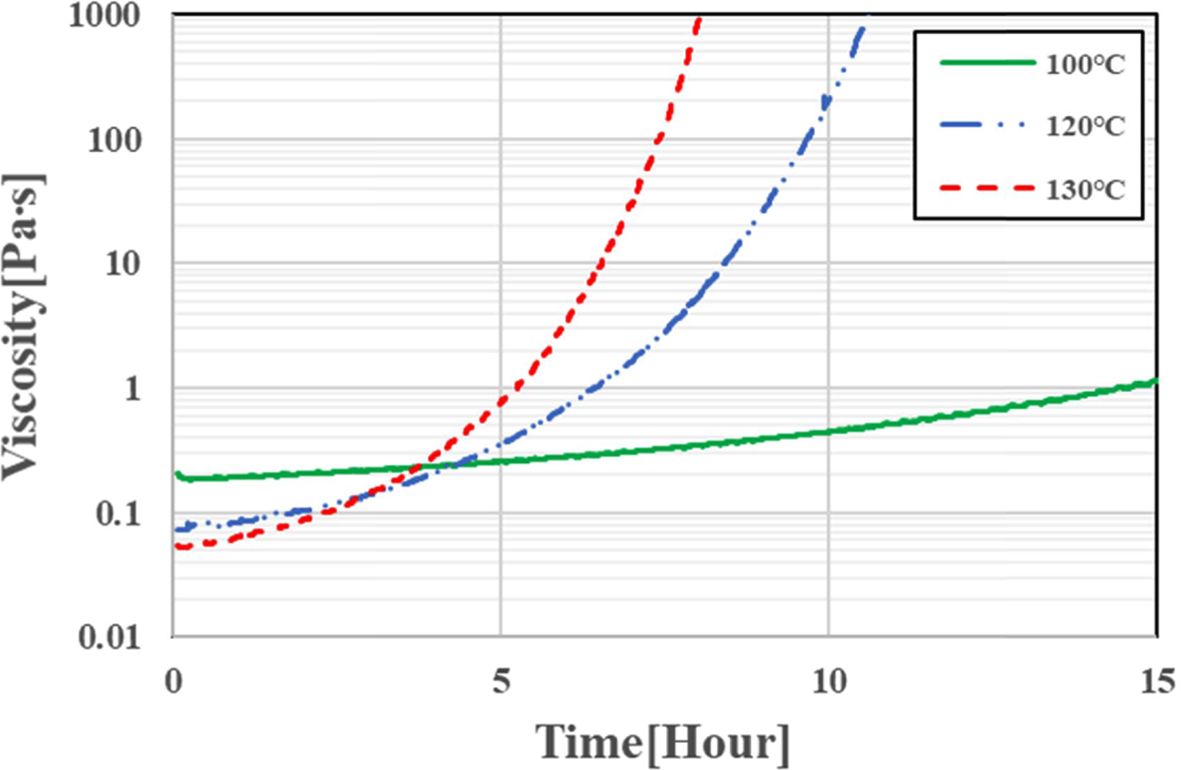

B-Stage로 만들어 수지 필름을 제조하였다. B-Stage화 온도를 결정하기 위해 Anton Paar社의 MCR 302 Rheometer를 이용해 세 가지 온도에서

Isothermal Scan 방식으로 점도를 측정했고 Fig. 2와 같은 결과를 얻었다. 100oC는 점도 증가가 느려서

B-Stage 도달 시간이 오래 걸리며 130oC는 점도가 급격하게 상승하기 때문에 점도 조절이 어렵다. 따라서 안정적인 점도 상승과 적절한

겔타임을 보이는 120oC를 B-Stage 온도로 결정했다. 필름 제조 조건을 찾기 위하여 순환식 항온 오일 수조에서

기계식 교반기를 이용하여 균일하게 수지의 점도를 높였다. 이때 30분 간격으로 간이 점도계를 이용해서 실시간 점도를 측정하고, 샘플을 채취하여

상온에서 형상 유지성과 점착력을 확인하여 작업성을 비교했다. 그 결과 5시간 15분 경과 후 120oC에서 0.63 Pa∙s의 점도를 가지는 수지를 필름으로 만들었을 때 상온에서 형상 유지성과

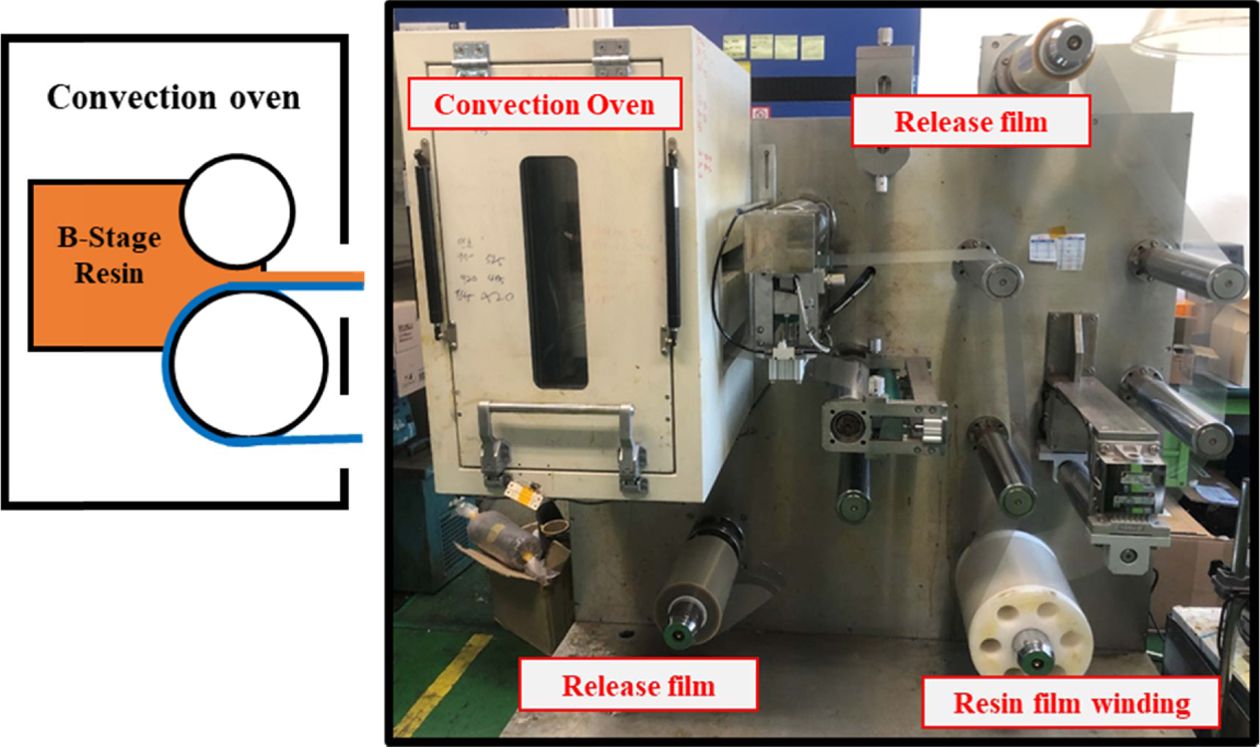

작업성이 가장 좋았으며 해당 조건을 필름 제조 조건으로 결정하였다. 섬유 압착 실험 결과를 통해서 설정한 목표 기공률 두께로 수지를 필름 캐스팅하였고

필름 캐스팅 장비는 Fig. 3에 나타내었다. 필름 캐스팅

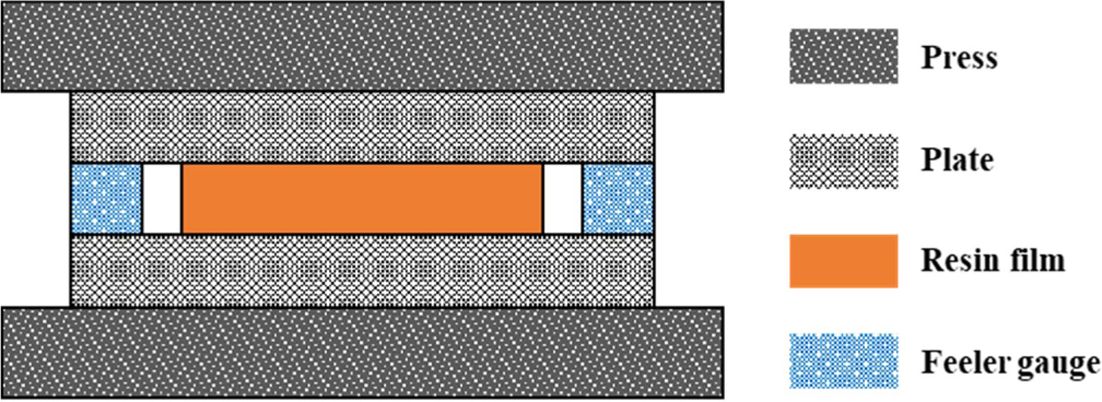

장비의 공차로 인한 수지 필름의 두께 편차를 줄이기 위해 정밀한 프레스를 통해 압착해서 두께 편차가 ±7 μm인 수지 필름을 제조하였고 프레스를

통한 수지 필름 압착 모식도를 Fig. 4에 나타내었다.

2.3 패널 제작

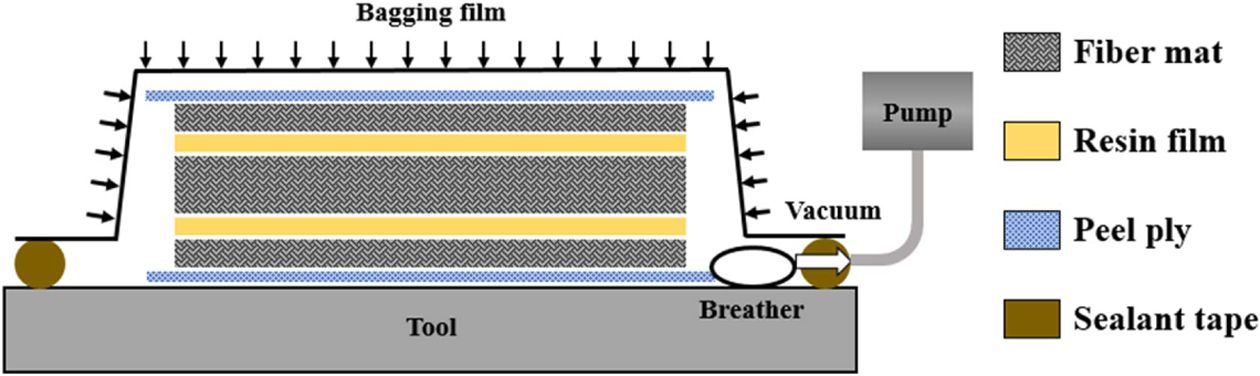

목표 기공률에 해당하는 필름 두께로 캐스팅한 수지 필름을 가지고 RFI 공정으로 복합재 패널을 제작하였고 Fig. 5에 공정 개략도를 나타냈다. 기공률 측정 시편과 물성 시험편의 사이즈를 고려하여 복합재 패널의

크기는 350 mm × 205 mm로 하였다. 인장 시험용 패널, 면내전단 시험용 패널, 숏빔·압축 시험용 패널로 세 가지 용도의 패널을 목표

기공률

0%, 2%, 4%로 총 9개의 복합재 패널을 제작하였다. 적층 패턴은 인장과 숏빔·압축 패널의 경우 [0]8로,

면내전단 패널의 경우 [45/-45]2s로 적층했다. 수지 필름의 균일한 함침을 위해 섬유 2장, 4장, 2장 사이에 수지

필름을 적층하였다. 경화사이클은 120oC 4시간, 180oC 2시간을 적용하였다. Fig. 5

|

Fig. 1 Fiber volume fraction depending on load |

|

Fig. 2 Viscosity change over time depending on temperature |

|

Fig. 3 Schematic diagram of resin film casting equipment |

|

Fig. 4 Schematic diagram of press to make resin film with uniform thickness |

|

Fig. 5 Schematic diagram of resin film infusion process |

3.1 비파괴시험

복합재 기공률에 따른 비파괴검사 신호의 영향을 알아보기 위해 초음파탐상검사를 통한 비파괴시험을 수행하였다. 초음파탐상검사는 초음파를

복합재로 보내어 내부에 존재하는 불연속을 검출하는 방법으로 투과할 때 신호가 감쇠되는 양의 차이를 비교하여 결함의 정도를 측정할 수 있다. 기공은

복합재 내부에 불연속부이고 초음파의 산란 요인으로 작용한다. 따라서 기공률이 증가할수록 신호 감쇠량이 증가하기 때문에 초음파탐상검사로 기공을 검출하기

용이하다. 비파괴시험 방법은 물을 초음파의 매질로 사용한 TTU(Through Transmission Ultrasonic) 방식의 C-Scan으로

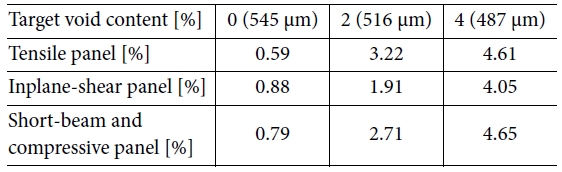

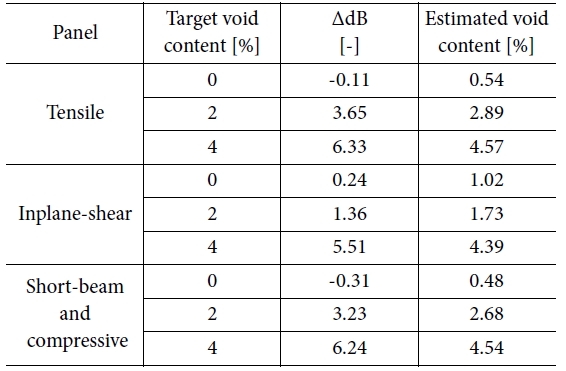

시험을 수행하였고 주파수는 5 MHz를 사용하였다. 시험 결과는 Table 2에 나타내었다.

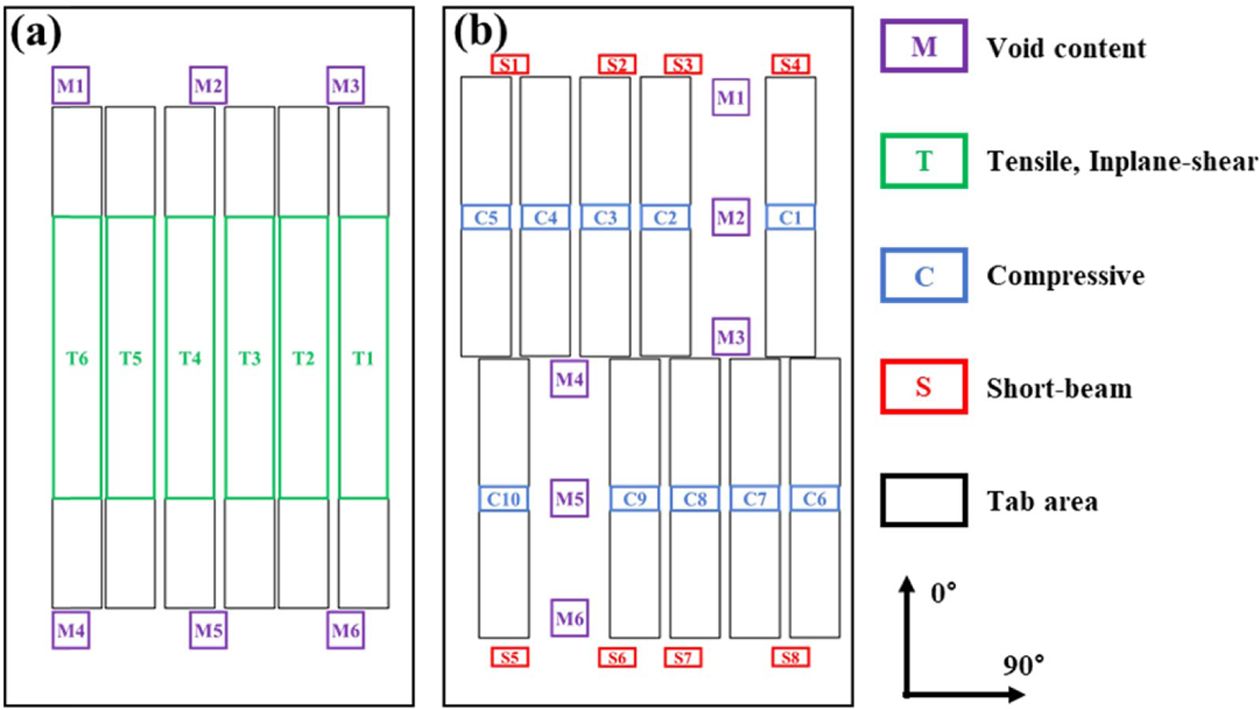

시험 결과는 Amplitude로 획득하였고 Fig. 6과 같이 기공률 측정 시편 영역과 물성 시험편의 경우 Gage Length에 해당하는 영역에서

얻었다. 비파괴시험 신호 측정 위치는 기공률 측정 시편 영역의 경우 M, 인장∙면내전단 시편 영역의 경우 T, 압축 시편 영역의 경우 C, 숏빔 시편 영역의 경우 S로 표현하였다. 획득한

Amplitude 데이터는 식 (4)을 통하여

Decibel Scale로 변환시켜주었다.

여기서 A는 비교대상의 Amplitude이고, B는 기준이 되는 Amplitude이다. 기준이 되는 Amplitude는 물성 시험 용도별로

가장 건전한 목표 기공률 0% 패널에서 기공률 측정 시편 영역의 평균으로 정했다. 각 용도별로 목표 기공률 패널에서 기공률 측정 시편 영역의 평균과

물성 시험편 영역의 평균을 비교하여 Table 3에 나타내었다.

3.2 기공률 측정

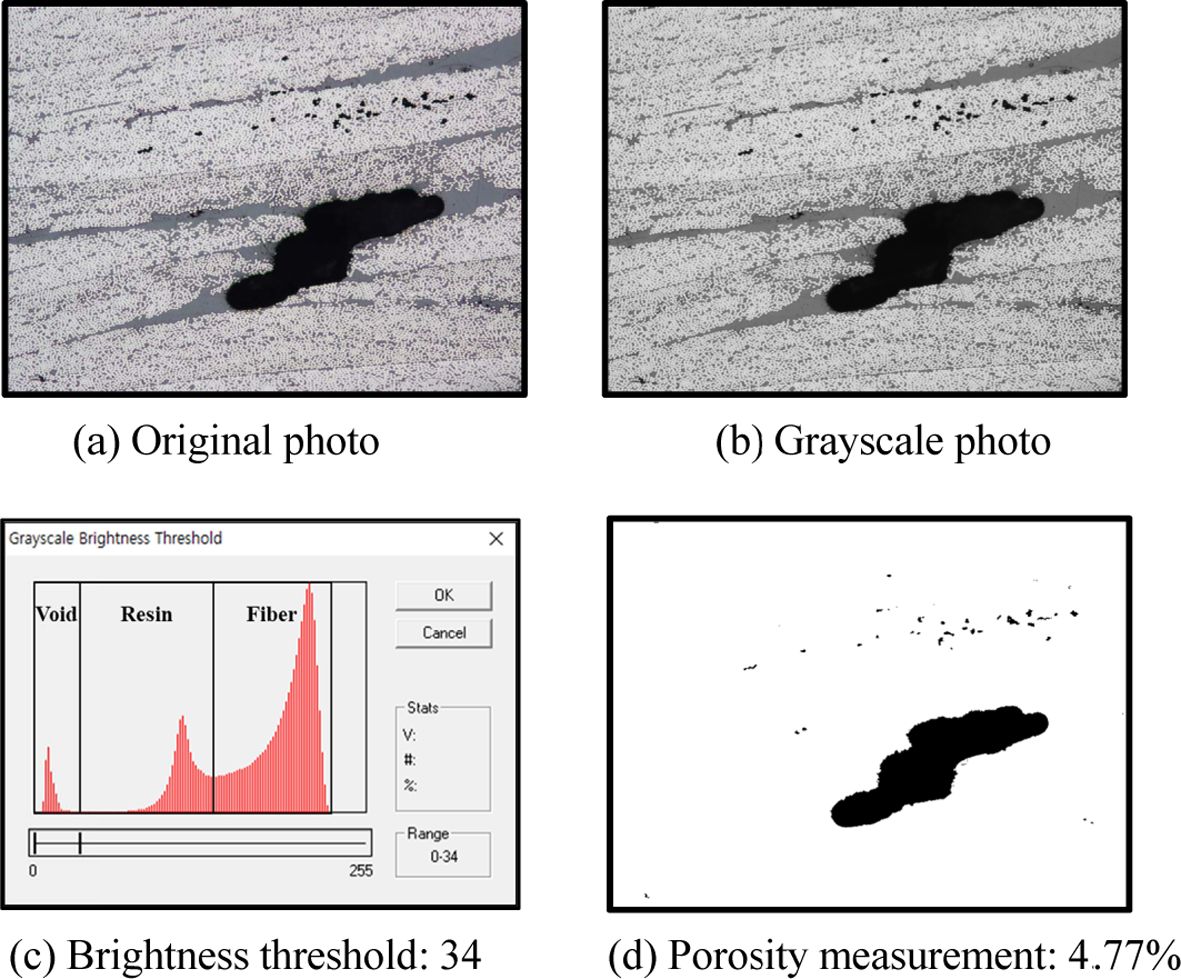

기공률을 측정하기 위해 이미지 분석을 수행하였다. 각 패널에서 6개의 기공률 측정 시편을 16 mm × 12 mm로 채취해 규격

ASTM E2015를 참고하여 마운팅 후 폴리싱했고 NIKON社 ECLIPSE LV150N 광학 현미경에서 100배율로 단면 이미지를 관찰하였다. 이미지는 CMH-17

6.6.7절을 참고하여 CMEIAS-IT 프로그램을 이용해 0-255까지 256색의 Gray Scale로 나타내었다. 이미지 분석 시 특정 밝기

이하를 기공으로 가정하는데 여러 장의 이미지를 통하여 기공을 가장 정확하게 표현하는 34를 Threshold 값으로 사용하였고 Fig. 7에 나타내었다[14].

3.3 기계적 물성

시험

기공이 복합재의 기계적 물성에 미치는 영향을 알아보기 위해 인장시험, 면내전단시험, 숏빔시험, 압축시험을 만능재료시험기

INSTRON 5985에서 수행하였다. 인장시험은 규격 ASTM D3039를 참고하여 폭 25 mm에 길이 250 mm로, 면내전단시험은

규격 ASTM D3518을 참고하여 폭 25 mm에 길이 250 mm로, 숏빔시험은 규격 ASTM D2344를 참고하여 폭 6 mm에 길이

18 mm로, 압축시험은 규격 ASTM D6641을 참고하여 폭 25 mm에 길이 140 mm로 가공하여 기계적 물성 시험을 수행하였다.

|

Fig. 6 Amplitude-measured area from non-destructive testing in; (a) Tensile and In-plane panel, (b) Short-beam and Compressive panel |

|

Fig. 7 Void measurement process by image analysis using CMEIAS-IT program |

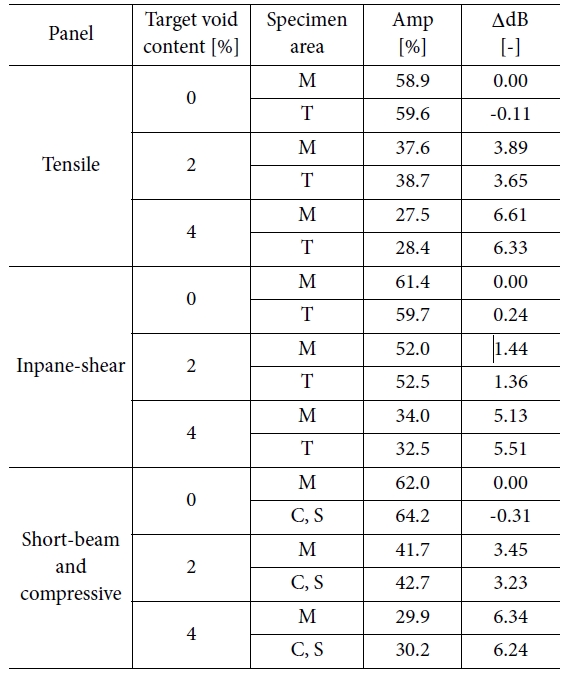

4.1 결함 평가

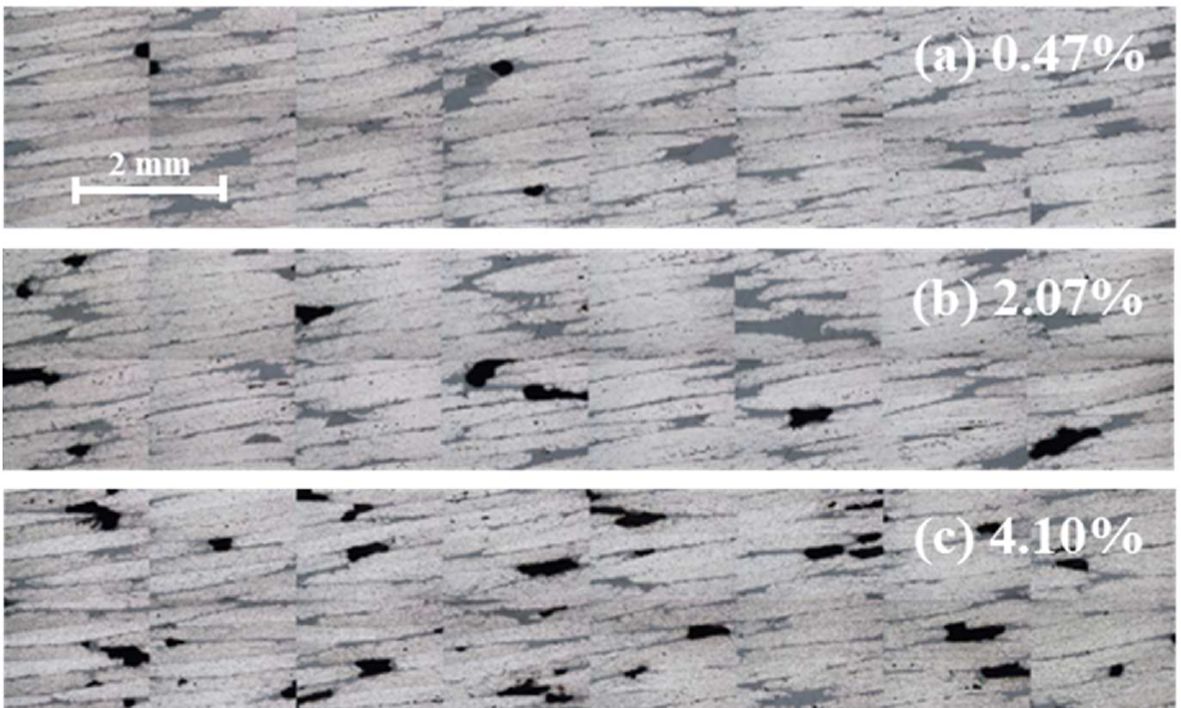

각 패널에서 채취한 기공률 측정 시편 6개에 대하여 이미지 분석을 통해 측정한 기공률의 평균을 Table 4에 물성 시험 용도별로 나타내었다. 수지 필름 두께를 얇게 넣을수록 기공률이 증가하는 경향은

확실하게 보였으나 기공률이 예상했던 것보다 다소 높게 나왔다. 이는 수지 필름 두께를 설정할 때 성형 시 적층되는 부자재에 수지가 함침되는 것을

고려하지 않은 것이 원인으로 판단된다. Fig. 8은 촬영한 단면 이미지를

위치에 맞게 붙여 놓은 시편 단면의 전체 이미지이다. Fig. 8에서 섬유 다발 사이에는 작은 기공들이 분포되어 있으며 수지 층에 큰 기공들이 분포되어 있는

것을 확인하였다. 섬유 사이에 작은 기공들은 기공률에 상관없이 비슷한 크기지만 수지 층에 있는 기공의 경우 기공률이 0%에서 2%로 증가할 때

수지 층으로 길게 성장했으며, 기공률이 2%에서 4%로 증가할 때 수지 층의 기공이 일정 크기(1 mm 이하)로 성장한 후 개수가 늘어남을 알

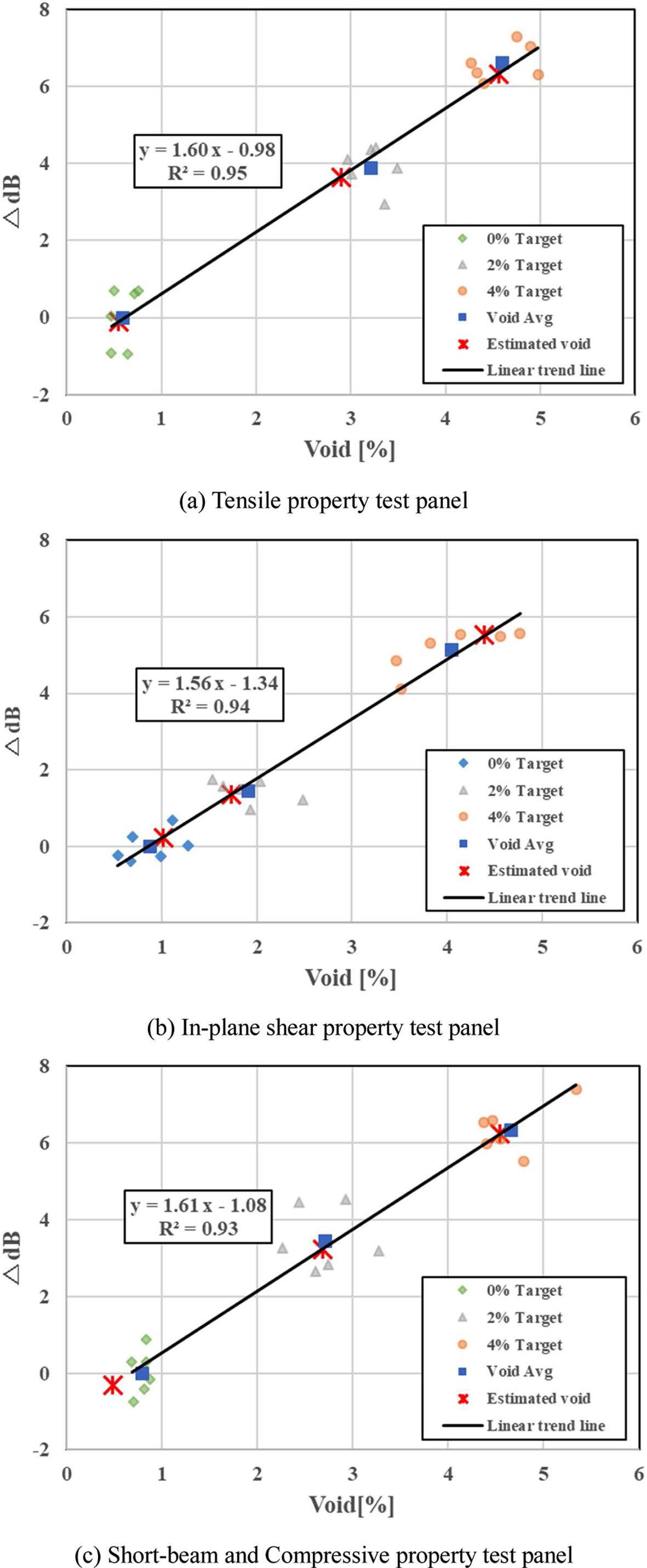

수 있다. Fig. 9는 기공률 측정 시편별

DdB 값과 이미지 분석을 통해 측정한 기공률을 그래프로 나타낸 것이다.

그래프에서 동그란 점 데이터들은 목표 기공률 패널별 기공률 측정 시편 6개에서 얻은 각각의 기공률 측정값과 신호 감쇠값이고 네모난 점

데이터는 각 6개 시편의 평균값이다. 패널 용도별로 각각의 기공률 측정 시편 데이터들을 이용해 선형 추세선을 그렸다. 그 결과 기공률이 1% 증가할

때 인장 패널은 1.60 dB, 면내전단 패널은 1.56 dB, 숏빔·압축 패널은

1.61 dB 감쇠가 일어나는 것을 확인하였다. 또한 선형 추세선을 통하여 측정 기공률과 비파괴시험 신호

감쇠의 상관관계를 보면 결정계수가 0.93-0.95로 높은 선형성을 보였다. 따라서 비파괴검사를 수행하여 신호 감쇠의 결과만으로 패널의 기공률을

추정할 수 있음을 확인하였다. 물성 시편 점 데이터의 경우 물성 시편 영역에서 얻은 신호 감쇠 ΔdB의 평균을 추세선 수식을 통해 기공률을 추정하여

표시했고 Table 5에 데이터를 나타내었다.

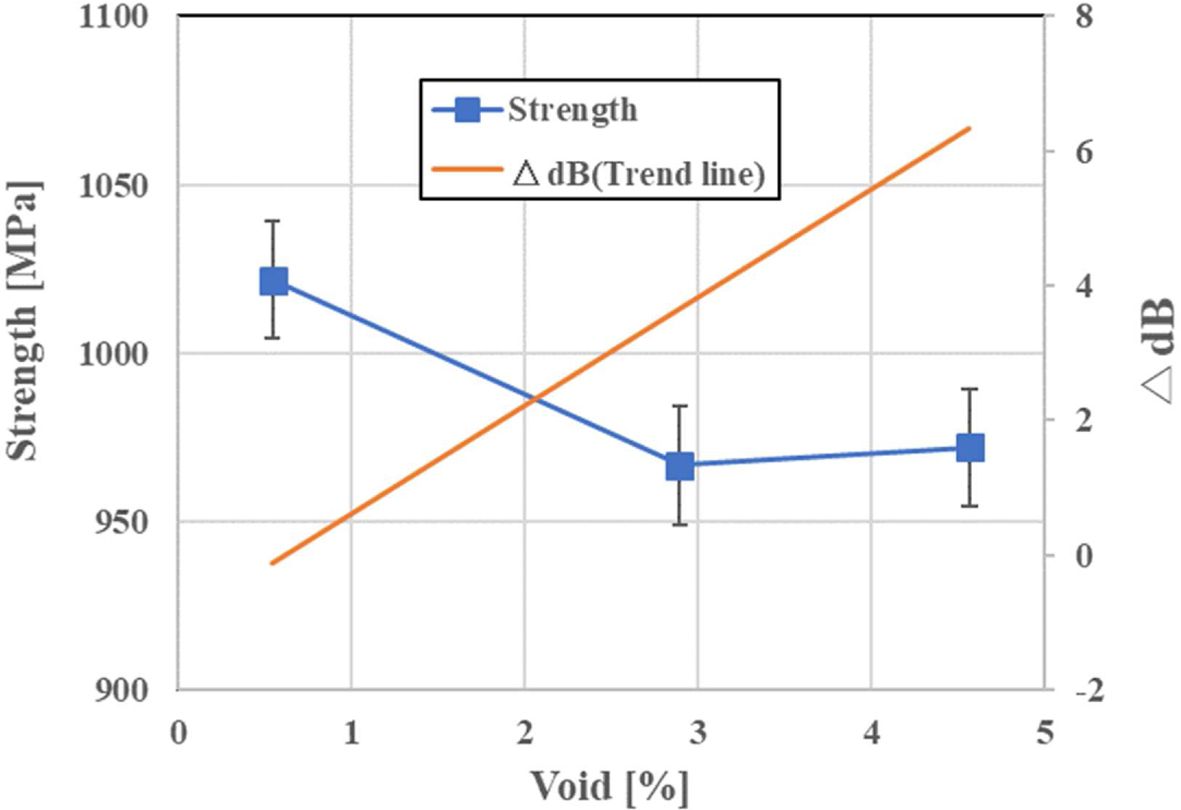

4.2 인장강도 시험

결과

인장강도 시험 결과 기공률이 0.54%일 때 인장강도가 1022 MPa, 2.89%일 때 967 MPa, 4.57%일 때 972

MPa로 측정되었고 Fig. 10에 나타내었다. DdB(추세선) 그래프는 Fig. 9(a)의 기공률 측정 시편의 추세선이다. 기공률이 0.54%에서 2.89%로 증가했을 때 인장강도가

5.4% 감소하였지만 기공률이 4.57%로 증가할 때 그 이상의 인장강도 저하는 나타나지 않았다. 섬유의 인장강도가 수지의 인장강도보다 훨씬 높기

때문에 복합재의 인장강도 시험은 섬유의 물성이 지배적이다. 따라서 인장강도의 경우 기공률이 증가하는 초기에는 어느정도 강도 하락을 보이지만 일정

수준을 넘으면 기공이 인장강도 물성에 미치는 영향이 작은 것으로 판단된다.

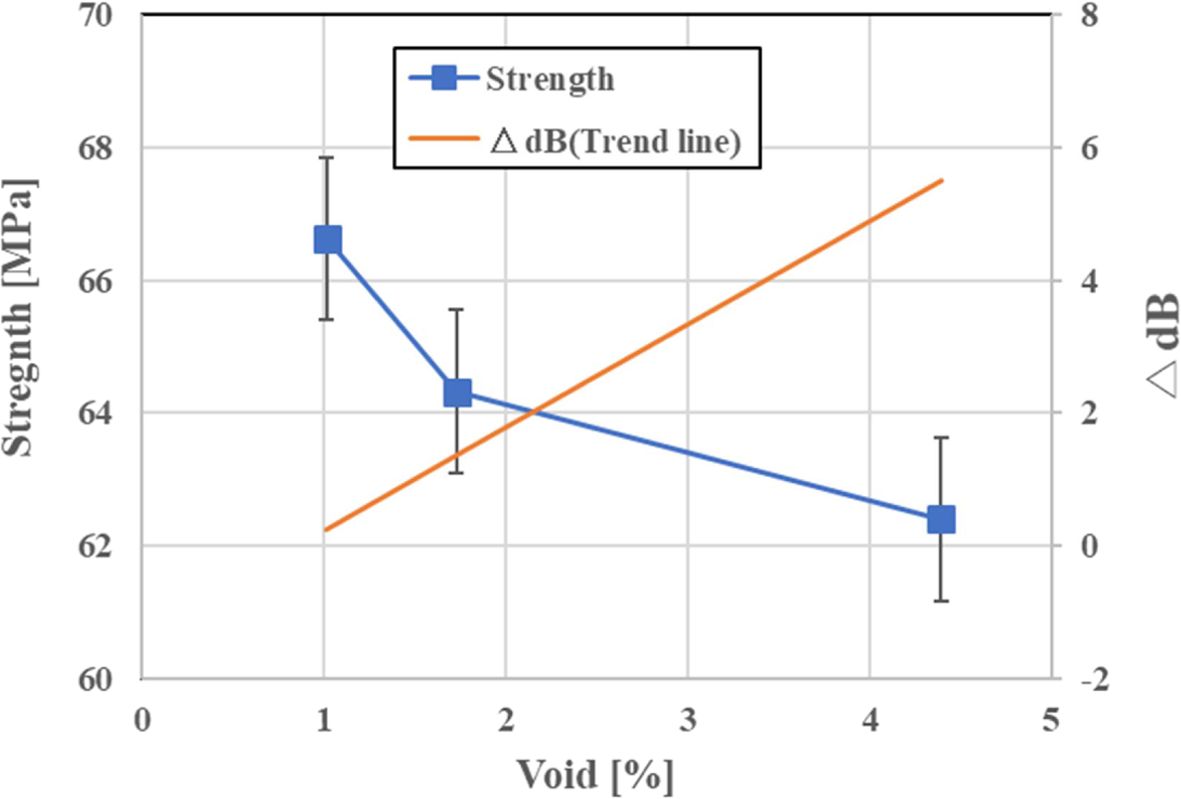

4.3 면내전단강도

시험 결과

면내전단강도 시험 결과 기공률이 1.02%일 때 면내전단강도가 66.6 MPa, 1.73%일 때 64.3 MPa, 4.39%일 때

62.4 MPa로 측정되었으며 Fig. 11에 나타내었다. DdB(추세선) 그래프는 Fig. 9(b)의 기공률 측정 시편의 추세선이다. 기공률이 1.02%에서 1.73%로 증가했을 때 면내전단강도가

3.5% 감소하였고 4.39%로 증가했을 때 6.3% 감소하였다. 기공률이 증가할수록 면내전단강도는 감소하는 경향을 보였는데 기공률 증가 폭을

고려했을 때 기공률이 증가하는 초기 구간에 급격하게 하락하고 후에는 비교적 완만하게 감소했다. 면내전단강도 시험은 ±45°로 적층된 복합재에 인장하중을

가하면서 전단변형을 측정하는 시험으로 섬유 사이의 기공과 수지 층에 있는 기공에 의한 섬유의 층간 박리에 의해 물성이 저하된다. 따라서 섬유 다발

사이와 수지 층에 생성되는 기공이 증가하면서 면내전단강도를 저하시킨 것으로 판단된다.

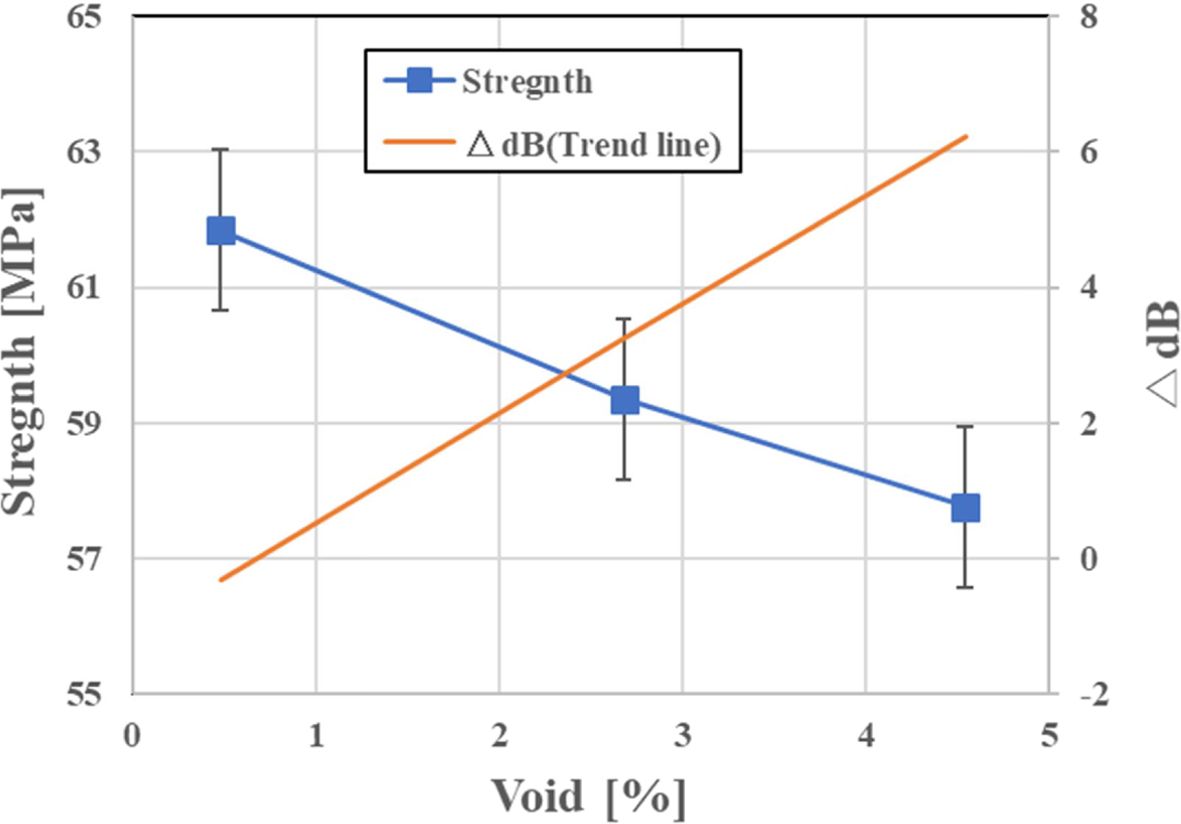

4.4 숏빔강도 시험

결과

숏빔강도 시험 결과 기공률이 0.48%일 때 숏빔강도가 61.8 MPa, 2.68%일 때 59.4 MPa, 4.54%일 때 57.8

MPa로 측정되었으며 Fig. 12에 나타내었다. DdB(추세선) 그래프는 Fig. 9(c)의 기공률 측정 시편의 추세선이다. 기공률이 0.48%에서 2.68%로 증가했을 때 숏빔강도가

3.9% 감소했고 4.54%로 증가했을 때 6.5% 감소하였다. 숏빔강도 시험은 시편 크기 비율을 조절하여 굽힘 파괴가 일어나기 전에 층간 전단

파괴를 일으켜 복합재의 계면 결합력을 측정하는 시험이다. 따라서 섬유와 섬유 사이의 수지 물성이 숏빔강도에 지대한 영향을 미치게 된다. 이미지

분석 결과 기공률이 높을수록 수지 층의 기공이 특정 크기까지 성장한 후 기공 개수가 증가하는 것을 관찰할 수 있었다. 따라서 수지 층에 성장한

기공이 숏빔강도를 저하시킨 것이다.

4.5 압축강도 시험

결과

압축강도 시험 결과 기공률이 0.48%일 때 압축강도가 648 MPa, 2.68%일 때

604 MPa, 4.54%일 때 555 MPa로 측정되었으며 Fig. 13에 나타내었다. DdB(추세선) 그래프는 Fig. 9(c)의 기공률 측정 시편의 추세선이다. 기공률이 0.48%에서

2.68%로 증가했을 때 압축강도가 6.8% 감소했고 4.54%로 증가했을 때 14.4% 감소하였다. 압축강도 시험은 압축하중을 가할 때 섬유의 좌굴에

의해 파단이 일어나게 된다. 섬유가 주 하중을 받지만 수지가 기지재로 섬유를 고정하고 섬유간 응력을 전달하는 역할을 한다. 기공이 있으면

섬유를 고정하는 수지의 면적이 줄어들게 되고 섬유간 응력을 제대로 전달하지 못하게 되므로 좌굴이 쉽게 일어난다. 섬유 자체만으로는 좌굴

강도가 매우 낮기 때문에 기공은 압축강도에 치명적인 강도 저하를 일으킬 수 있다. 따라서 기공률이 증가할 때 압축강도가 큰 폭으로 감소되었다.

|

Fig. 8 Cross section taken with an optical microscope |

|

Fig. 9 Correlation between void and ultrasonic attenuation |

|

Fig. 10 Correlation between void and tensile strength |

|

Fig. 11 Correlation between void and in-plane shear strength |

|

Fig. 12 Correlation between void and short-beam strength |

|

Fig. 13 Correlation between void and compressive strength |

본 연구에서는 RFI 공정에서 수지 필름 두께 조절을 통하여 표준 기공률 패널 제작 방법을 제시하였고 수지 필름 두께를 설정하는 방법으로

섬유 압착 실험을 제시하였다. 수지 필름 두께 조절을 통해 목표 기공률 0%, 2%, 4%의 복합재 패널을 RFI 공정을 통해서 제작하였고 이미지

분석을 통한 기공률 측정과 초음파탐상검사를 통하여 기공률에 따른 신호 감쇠를 측정하였다. 그 결과 섬유 사이에 작은 기공들이 분포하고 기공률이

높을수록 수지 층에 있는 기공들이 섬유의 계면 방향으로 성장하고 개수가 늘어났으며 비파괴검사 신호 감쇠가 증가하는 것을 확인하였다. 기공률과 신호

감쇠의 상관관계를 확인한 결과 비파괴검사 신호 감쇠 결과만으로 패널의 기공률을 추정할 수 있으며, RFI 공정에서 수지 필름 두께 조절을 통하여

표준 기공률 패널을 제작할 수 있는 것을 확인하였다. 또한 물성 시험 시편 영역의 신호 감쇠로 기공률을 추정했고 기공률에 따른 기계적 물성 영향성을

분석하였다. 인장과 면내전단강도는 기공률이 증가하는 초기에 강도 저하를 크게 보였고 숏빔강도는 기공률이 증가함에 따라 선형적인 강도 저하를 보였다.

압축강도 또한 선형적인 강도 저하를 보였고, 네 종류의 물성 중 가장 큰 강도 저하를 보여 기공에 가장 큰 영향을 받는 물성임을 확인하였다.

본 연구는 산업통상자원부(MOTIE) 및 산업기술평가관리원(KEIT)의 연구비 지원을 받아 수행한 연구입니다(No,

10083584).

- 1. Lee, D.S., Fahey, D.W., Forster, P.M., Newton, P.J., Wit, R.C.N., Lim, L.L., Owen, B., and Sausen, R., “Aviation and Global Climate Change in the 21st Century”, Journal of Atmospheric Environment, Vol. 43, No. 22-23, 2009, pp. 3520-3537.

-

- 2. Soutis, C., “Fibre Reinforced Composites in Aircraft Construction”, Journal of Progress in Aerospace Sciences, Vol. 41, No. 2, 2005, pp. 143-151.

-

- 3. Botelho, E.C., Silva, R.A., Pardini, L.C., and Rezende, M.C., “A Review on the Development and Properties of Continuous Fi-ber/epoxy/aluminum Hybrid Composites for Aircraft Structures”, Materials Research, Vol. 9, No. 3, 2006, pp. 247-256.

-

- 4. Dexter, H.B., “Development of Textile Reinforced Composites for Aircraft Structures,” Proceeding of the 4th International Symposium for Textile Composites, Kyoto, Japan, Oct. 1998, pp. 1-8.

-

- 5. Soutis, C. Introduction: Engineering Requirements for Aerospace Composite Materials, Polymer Composites in the Aerospace Industry, Manchester, UK, 2014, pp. 1-18.

-

- 6. Yoon, S.H., Lee, J.W., Kim, J.S., Kim, W.D., and Um, M.K., “A Study on the Proper Resin Film Thickness in RFI Process”, Composites Research, Vol. 31, No. 1, 2018, pp. 23-29.

-

- 7. Garschke, C., Weimer, C., Parlevliet, P.P., and Fox, B.L., “Out-of-Autoclave Cure Cycle Study of a Resin Film Infusion Process using in Situ Process Monitoring”, Journal of Composites Part A: Applied Science and Manufacturing, Vol. 43, No. 6, 2012, pp 935-944.

-

- 8. Qi, B., Raju, J., Kruckenberg, T., and Stanning, R., “A Resin Film Infusion Process for Manufacturing of Advanced Composite Struc-tures”, Journal of Composite Structures, Vol. 47, No. 1-4, 1999, pp. 471-476.

-

- 9. Liu, L., Zhang, B.M., Wang, D.F., and Wu, Z.J., “Effects of Cure Cycles on Void Content and Mechanical Properties of Composite Laminates”, Journal of Composite Structures, Vol. 73, No. 3, 2006, pp. 303-309.

-

- 10. Almeida, S.F.M., and Neto, Z.S.N., “Effects of Void Content on the Strength of Composite Laminate”, Journal of Composite Structures, Vol. 28, No. 2, pp. 139-148.

-

- 11. Stone, D.E.W., and Clarke, B., “Ultrasonic Attenuation as a Measure of Void Content in Carbon-Fibre Reinforced Plastics”, Journal of Non-Destructive Testing, Vol. 8, No. 3, 1975, pp. 137-145.

-

- 12. Zhu, H., Wu, B., Li, D., Zhang, D., and Chen, Y., “Influence of Voids on the Tensile Performance of Carbon/epoxy Fabric Laminates”, Journal of Materials Science and Technology, Vol. 27, No. 1, 2011, pp. 69-73.

-

- 13. Karabutov, A.A., and Podymova, N.B., “Quantitative Analysis of the Influence of Voids and Delaminations on Acoustic Attenuation in CFRP Composites by the Laser-Ultrasonic Spectroscopy Method”, Journal of Composites Part B: Engineering, Vol. 56, 2014, pp. 238-244.

-

- 14. Schwartz, M.M., Composite Materials Handbook, McGraw-Hill, New-York, 1984

-

This Article

This Article

-

2019; 32(6): 395-402

Published on Dec 31, 2019

- 10.7234/composres.2019.32.6.395

- Received on Nov 7, 2019

- Revised on Dec 27, 2019

- Accepted on Dec 30, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Moon-Kwang Um

-

Composite Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: umk1693@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.