- Evaluation of Adhesion and Electrical Properties of CNT/PU Topcoat with Different CNT Weight Fraction for Aircraft

Jong-Hyun Kim*, Pyeong-Su Shin*, So-Yeon Kim**, Joung-Man Park*†

* Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

*† Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

** School of Material Science and Engineering, Gyeongsang National University- 탄소나노튜브의 함량에 따른 항공기용 탄소나노튜브/폴리우레탄 탑코트의 접착 및 전기적 특성 평가

김종현* · 신평수* · 김소연** · 박종만*†

Dispersion and electrical resistance (ER) properties of

polyurethane (PU) type topcoat were evaluated using carbon nanotube (CNT) with

different CNT weight fraction. CNT was dispersed in PU type topcoat using ultra

sonication dispersion method. CNT/PU topcoat was coated on carbon fiber

reinforced epoxy composite (CFRC) surface using gravity feed spraying method.

Static contact angles of CFRC and CNT/PU topcoat were performed using 4 types

of solvents to calculate the work of adhesion between CNT/PU topcoat and CFRC

surface. Surface resistance of CNT added PU topcoat was measured to determine

CNT dispersion. Adhesion property between CNT/PU topcoat and CFRC was

determined via cross hatch cutting test based on ASTM D3359. The optimized

condition of CNT weight fraction was found

탄소나노튜브의 함량에 따라 폴리우레탄 타입 탑코트의 분산도 및 전기저항의 평가를 통해 탄소나노튜브의

최적함량을 찾기 위한 연구를 진행하였다. 초음파 분산을 통하여 탄소나노튜브를 폴리우레탄 탑코트 내에

분산하였고, 중력식 스프레이건을 이용하여 탄소섬유/에폭시

복합재 표면에 탄소나노튜브/폴리우레탄 탑코트의 코팅을 진행하였다. 4가지

용매를 이용하여 탄소섬유복합재와 탄소나노튜브/폴리우레탄 탑코트의 정적접촉각을 측정하였고, 이를 이용하여 접착일을 계산하였다. 탄소나노튜브/폴리우레탄 탑코트의 표면저항을 측정하였고 이를 통하여 탄소나노튜브의 최적 함량조건을 파악하였다. ASTM D3359를 기반으로 크로스 컷 시험을 진행하였고 이를 통하여 탄소나노튜브/폴리우레탄 탑코트의 부착특성을 평가하였다. 실험결과를 통해 탄소나노튜브의

최적 조건을 파악하였다

Keywords: 탄소나노튜브/폴리우레탄 탑코트(Carbon nanotube/polyurethane topcoat), 정적접촉각(Static contact angle), 표면저항(Surface resistance), 접착특성(Adhesive properties)

상업용 항공기의 낙뢰 피격은 지속적으로 발생되는 사고로, 평균적으로 하나의 비행기가 1년에 한 번 정도 낙뢰에 노출된다. 따라서, 항공기에

대한 낙뢰는 드물지 않으며 반드시 인식해야하는 위험요소 중 하나이다[1,2]. 낙뢰에 피격됨으로써 항공기 자체에 고 전류가 흐르게 되고 이에 의하여

도장 손상 및 항공기 동체의 손상, 심지어 항공기기의 손상 및 오작동의 원인이 된다[3,4]. 기존 금속소재로 제작되는 항공기의 경우, 동체 자체의

전기전도도가 높기 때문에 낙뢰가 떨어짐에 따른 항공기의 손상이 크지 않다[5]. 하지만, 금속에 비해 전기전도도가 현저히 낮은 섬유강화 복합소재가

보잉-787 드림라이너와 같은 항공기에 도입됨에 따라 낙뢰 피격에 대한 손상 문제는 대두되고 있으며, 많은 연구 팀에서 이를 해결하기 위한 낙뢰피격방지(Lightning

Strike Protecting) 연구를 다양한 방향을 통해 개선하려고 노력하고 있다.

항공기의 동체인 탄소섬유강화복합재료의 전기전도성을 개선시키는 방법[6-9]과 항공기의 가장 표면에 드러나있는 도장 층의 전기전도성을

개선시키는 방법[10-13] 총 두가지 방향으로 연구가 진행되고 있다. 탄소섬유강화복합재료의 수지 내 탄소나노튜브나 금속 파티클과 같은 전도성

나노입자를 도입하는 방법을 통하여 전기전도성을 개선시키는 연구는 이전부터 진행되어 왔다. 이 방법은 수지의 점도가 증가되고 나노입자들이 섬유에

의해 필터링됨에 따라 인퓨전공법에 적합하지 않다[6-8]. X, Y, Z 축 방향으로 전도성 금속섬유를 탄소섬유와 직조하여 전기전도성을 높이는

연구도 있으나[9] 이는 전기전도도는 해결이 되나, 무게 증가 및 공정 비용 상승의 문제가 있다. 도장층의 전도성을 개선시키는 방법 또한 전도성

입자 도입을 통한 연구가 지속되고 있다. 금속 전도성 입자의 경우 전기전도도가 뛰어나 이전부터 연구가 많이 진행되어 왔다[10,11]. 그러나,

금속 전도성 입자를 사용하는 경우, 체결부에 사용되는 볼트와 너트가 부식이 가속되는 점, 항공기의 전체적인 중량이 증가되어 효율이 떨어지는 점,

산성비나 염수 등 화학적인 노출에 약하다는 문제점이 있다[12,13]. 이러한 문제점 때문에 탄소계 전도성입자를 단독으로 사용하거나 금속 전도성

입자와 혼용하려는 연구가 진행되고 있다[12-14].

본 연구에서는 탄소계 전도성입자인 탄소나노튜브를 단독으로 사용하였고, 탄소나노튜브의 함량에 따른 도장의 기계적, 전기적 특성과 접착특성을

평가하여 최적의 탄소나노튜브의 함량을 모색하는 것을 목적으로 연구를 진행하였다. 기계적 강도를 알아보기 위하여 도장의 인장시험을 진행하였고, 전기적특성을

알아보기 위해 표면저항을 측정하였다. 최종적으로 접착특성을 예측하기 위해 정적접촉각을 통해 표면에너지 및 접착일을 계산하였고, 접착특성을 직접적으로

평가하기 위해 크로스컷 시험을 진행하였다.

2.1 재료

본 논문에서는 탄소나노튜브의 함량에 따른 탄소나노튜브/폴리우레탄계 탑코트 나노복합재료의 접착특성 및 전기적특성을 알아보기 위하여 실험을

진행하였다. 다중벽 탄소나노튜브(직경 20 nm, 길이 10 mm, MWCNT, Carbon Nano-material Technology Co. Ltd.,

한국)를 강화재로 사용하였고, 폴리우레탄계 탑코트(MIL-PRF-85285D, Hentzen Coatings, 미국)를 기지재로 사용하였다. 탄소나노튜브의

함량이 증가됨에 따라 탑코트의 점도가 높아지게 되고, 점도를 낮추기 위하여 아세톤을 탑코트의 중량 대비 1대1 비율로 희석하여 이용하였다.

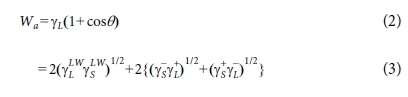

Fig. 1은 탄소나노튜브/폴리우레탄 탑코트의 분사공정 모식도이다. 오이항공에서 제공받은 탄소섬유강화복합재료 위에 에폭시 타입 프라이머를

먼저 도포하였고, 탄소나노튜브와 폴리우레탄, 아세톤을 초음파분산기(VC-505, Sonics & Materials Inc., 미국)를 이용하여

1시간 30분 동안 분산을 진행하였다. 분산 후 탑코트를 중력식 스프레이건을 이용하여 분사하였고, 건조오븐(OF-22GW, Jeio Tech

Co., Ltd., 한국)을 이용하여 70oC에서 24시간 동안 경화를 진행하였다.

2.2 실험방법

2.2.1 탄소나노튜브/폴리우레탄

탑코트의 기계적물성 실험

탄소나노튜브의 함량과 아세톤에 희석됨에 따른 탄소나노튜브/폴리우레탄 탑코트의 기계적물성을 알아보기 위하여 인장강도 실험을 진행하였다.

인장시험은 ASTM D882 박막인장시험법을 기준으로 진행하였다. 중력식 스프레이건을 이용하여 이형필름 위에 폴리우레탄 탑코트를 얇게 도포하였고

건조오븐에서 70oC에서 24시간 동안 경화를 진행하였다. 폴리우레탄 탑코트 경화 후 시편 절단기를 이용하여

인장시편 형태로 재단하였다. 만능재료시험기(Lloyd LR10K, Ametek Inc., 미국)을 이용하여 5 mm/분의 인장속도로 조건

당 5회 씩 인장시험을 진행하였다.

2.2.2 탄소나노튜브/폴리우레탄

탑코트의 전기적 특성 평가

탄소나노튜브의 함량에 따른 탄소나노튜브/폴리우레탄 탑코트의 전기적특성은 표면저항 측정을 통해 평가하였다. 표면저항시험은

ASTM D991을 기준으로 진행하였다. 중력식 스프레이건을 이용하여 가로 5 cm, 세로 5 cm 크기의 에폭시 프라이머를

코팅한 탄소섬유강화 복합재 위에 폴리우레탄 탑코트를 얇게 도포하였고 건조오븐에서 70oC에서 24시간 동안 경화를

진행하였다. 4접점 접촉식 표면저항측정기(FPP-RS8, Dasol ENG Co., 한국)을 이용하여 가로, 세로 5 cm 크기의 복합재료를

9 구획으로 나누어 각 구획의 중앙부분의 표면저항을 측정하였고, 5개의 시편의 표면저항 측정을 진행하였다.

2.2.3 탄소나노튜브/폴리우레탄

탑코트의 접착 특성 평가

탄소나노튜브/폴리우레탄 탑코트와 에폭시계 프라이머의 정적접촉각을 측정하였고, 접착일을 계산하여 탄소나노튜브의 함량에 따라 접착특성을

예측하였다. 또한 직접적인 접착특성을 알아보기 위하여 크로스 컷 실험을 진행하였다.

탄소나노튜브의 함량에 따른 폴리우레탄 탑코트와 에폭시 프라이머의 접촉각을 4가지 용매(증류수, 포름아마이드, 에틸렌글리콜, 디아이오도메탄)를

이용한 정적 접촉각을 측정하였다. 접촉각의 관찰은 USB 현미경(Dino-Lite AM4113T, Anmo Electronics Co.,

Taiwan)을 이용하였고, 피타고라스 법칙을 이용한 접촉각 측정방법을 이용하여 4가지 용매의 접촉각 측정을 진행하였다.

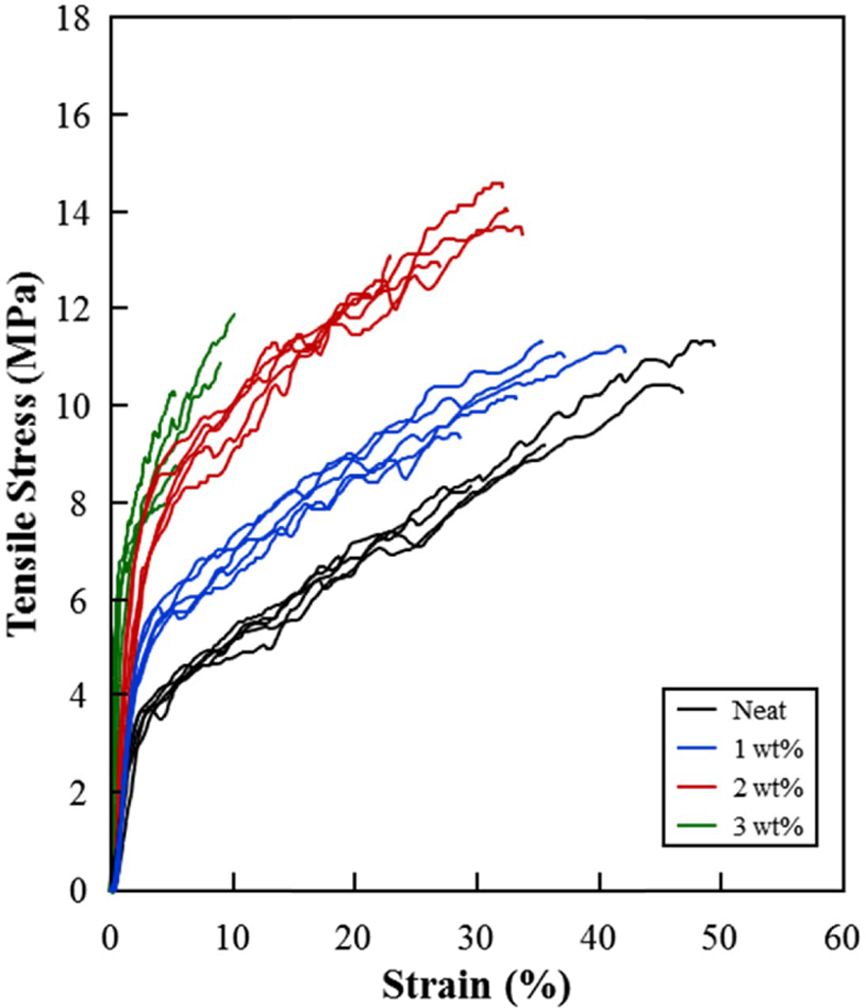

탄소나노튜브의 함량에 따른 폴리우레탄 탑코트와 에폭시 프라이머 간의 표면에너지는 다음의 Young 식을 이용하여 계산하였다.

이 식에서 gS, gSL, gL은 각각 고체, 고체와

액체 간, 액체의 표면에너지이다. 전체 표면장력, gT는

Lifshits-van der Waals 조성, gLW와 산-염기 조성, gAB의 합이다. 산-염기 조성(혹은

수소결합)은 전자받기, g +와 전자주기, g -조성을 포함한다. 또한, 접착일, Wa을 나타내는 변형된 Young-Dupre 식은 다음과 같다.

고체의 γLLW은 전자받기와 전자주기가 없는 비극성 용액의 접촉각으로부터 구해진다. 극성과 분산표면에너지를

구하기 위해, Owens-Wendt 식은 다음과 같이 나타낸다.

이 수식들을 통하여 탄소나노튜브의 함량에 따른 폴리우레 탑코트와 에폭시 프라이머 간의 접착일을 계산하였다.

크로스 컷 시험은 ASTM D3359을 기준으로 진행하였다. 중력식 스프레이건을 이용하여 가로 5 cm, 세로 8 cm 크기의 에폭시 프라이머를

코팅한 탄소섬유강화 복합재 위에 폴리우레탄 탑코트를 얇게 도포하였고 건조오븐에서 70oC에서 24 시간 동안 경화를

진행하였다. 2 mm 간격으로 가로, 세로 5개씩 총 25개의 정사각형 격자 무늬를 내었고, 크로스 컷 시험용 테이프(Flatback

Masking Tape 250, 3M, 미국)를 격자무늬 위에 부착하였다. 부착한 테이프를 떼어낸 후 박리상태를 확인하기 위해 USB 현미경(Dino-Lite

AM4113T, Anmo Electronics Co., Taiwan)을 통하여 표면상태를 확인하였다.

|

Fig. 1 Spray process of CNT added PU topcoat |

3.1 아세톤 희석 유무와 탄소나노튜브

함량에 따른 탑코트의 인장강도

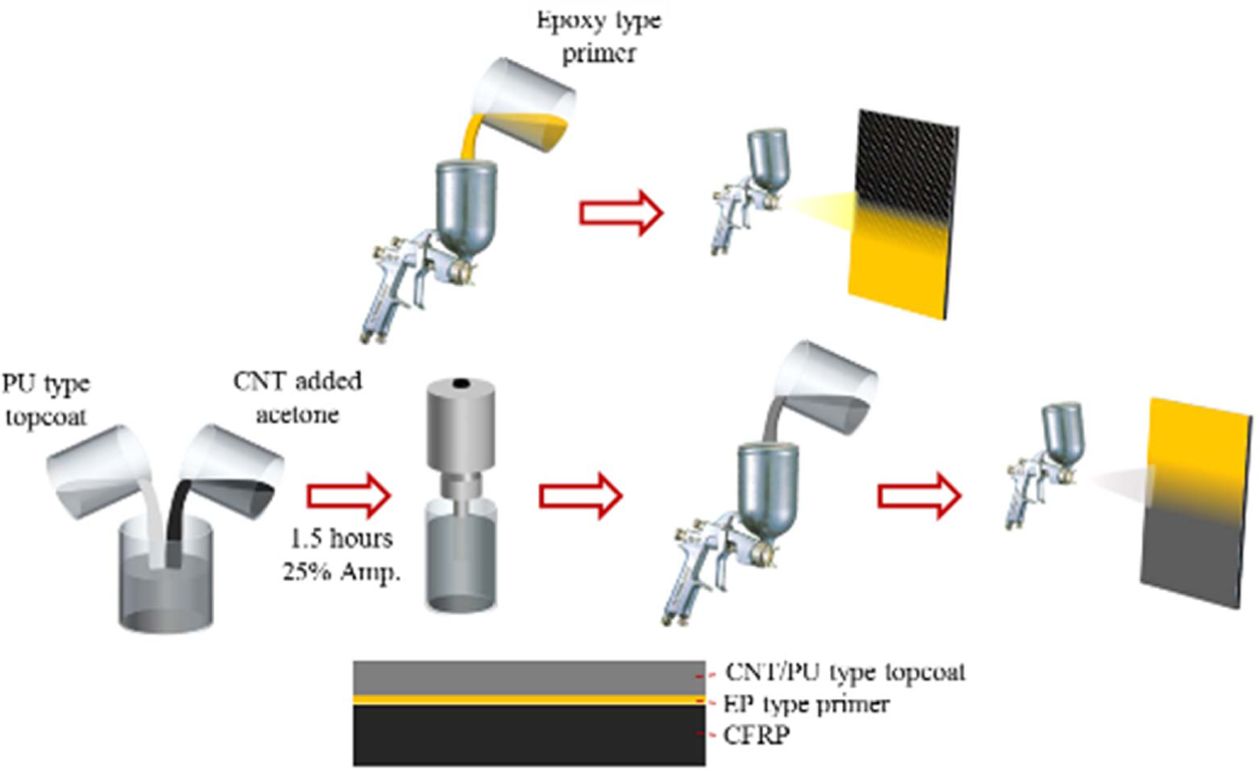

Fig. 2는 아세톤 유무에 따른 탄소나노튜브/폴리우레탄 탑코트의 인장강도의 결과이다. 탄소나노튜브를 탑코트에 도입함에 따라 점도가

증가하게 되고, 이는 스프레이 공정 도중 스프레이 건의 노즐이 막히거나 분사 표면이 고르지 못한 단점이 발견되었다. 점도를 낮추기 위해 아세톤을

도입하게 되었고, 아세톤이 들어감에 따라 물성이 약화되는 것을 알아보기 위하여 실험을 진행하였다. 아세톤이 들어감에 따라 물성의 약화가 발생하는

것은 확인하였고, 이를 통해 아세톤이 폴리우레탄이 가교 되는데 방해하는 역할을 하였기 때문에 물성이 감소되었음을 확인하였다.

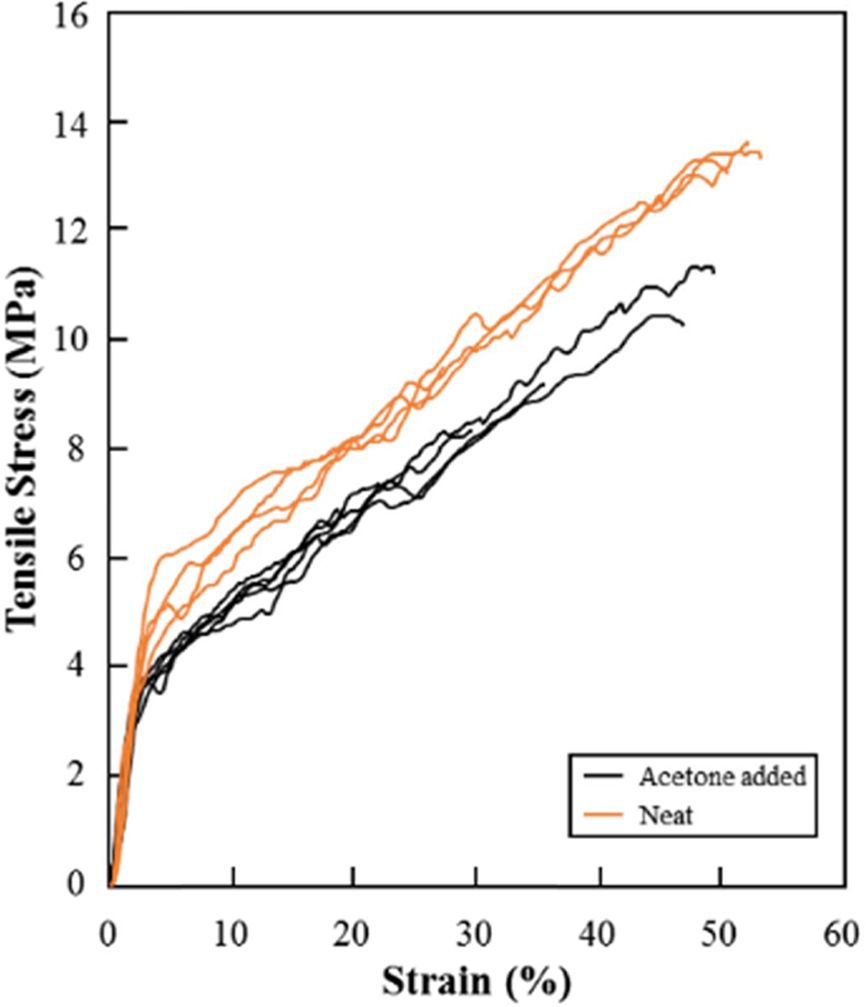

Fig. 3은 탄소나노튜브의 함량에 따른 탄소나노튜브/폴리우레탄 탑코트의 인장강도의 결과이다. 모든 시편은 아세톤을 탑코트 무게 대비

1대1 비율로 넣은 후 제작하였다. 탄소나노튜브의 함량이 2 wt%까지는 함량이 증가됨에

따라 인장강도가 증가되는 것을 확인할 수 있었으나 3 wt%부터는 인장강도가

오히려 감소되는 것을 확인하였다. 그리고 탑코트의 모듈러스는 점차적으로 증가되는 것을 확인하였다. 2 wt%의 탄소나노튜브를

첨가하였을 때, 아세톤을 넣지않은 폴리우레탄 탑코트의 인장강도와 유사하게되는 것을 확인하였고 이를 통하여 2 wt%의 탄소나노튜브를

첨가하는 것이 최적의 조건이라는 것을 확인하였다.

3.2 탄소나노튜브 함량에 따른

탑코트의 표면저항 및 탑코트 내 탄소나노튜브 분산도 평가

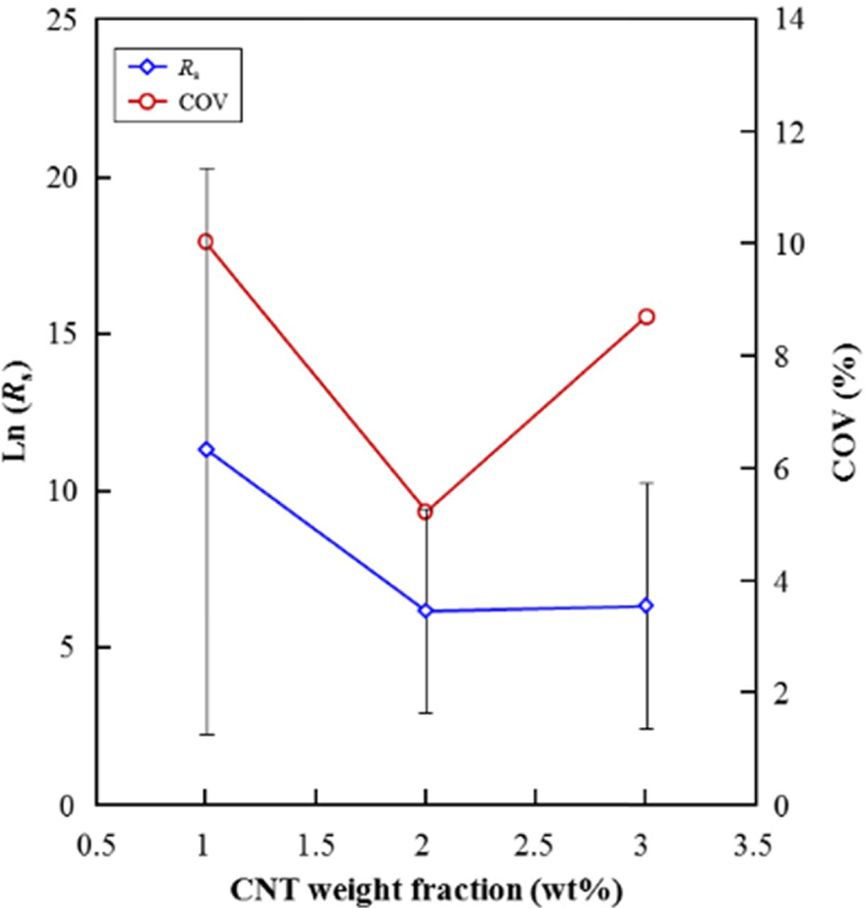

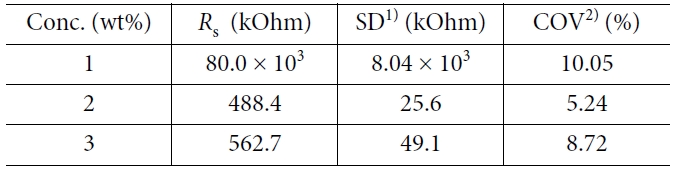

Fig. 4와 Table 1은 탄소나노튜브의 함량에

따른 표면저항을 측정한 결과이다. 탄소나노튜브의 함량이 증가됨에 따라 표면저항이 감소되는 것을 확인하였고, 탄소나노튜브의 함량에 따라 탄소나노튜브가

탑코트 내에 연결이 더 많이 발생하였기 때문이다. 하지만 공분산은 탄소나노튜브의 함량이 2 wt% 이후로 증가되는 것을 확인하였고, 이를 통하여

탄소나노튜브가 응집이 발생되어 제대로 분산이 되지 않았다는 것을 확인하였다.

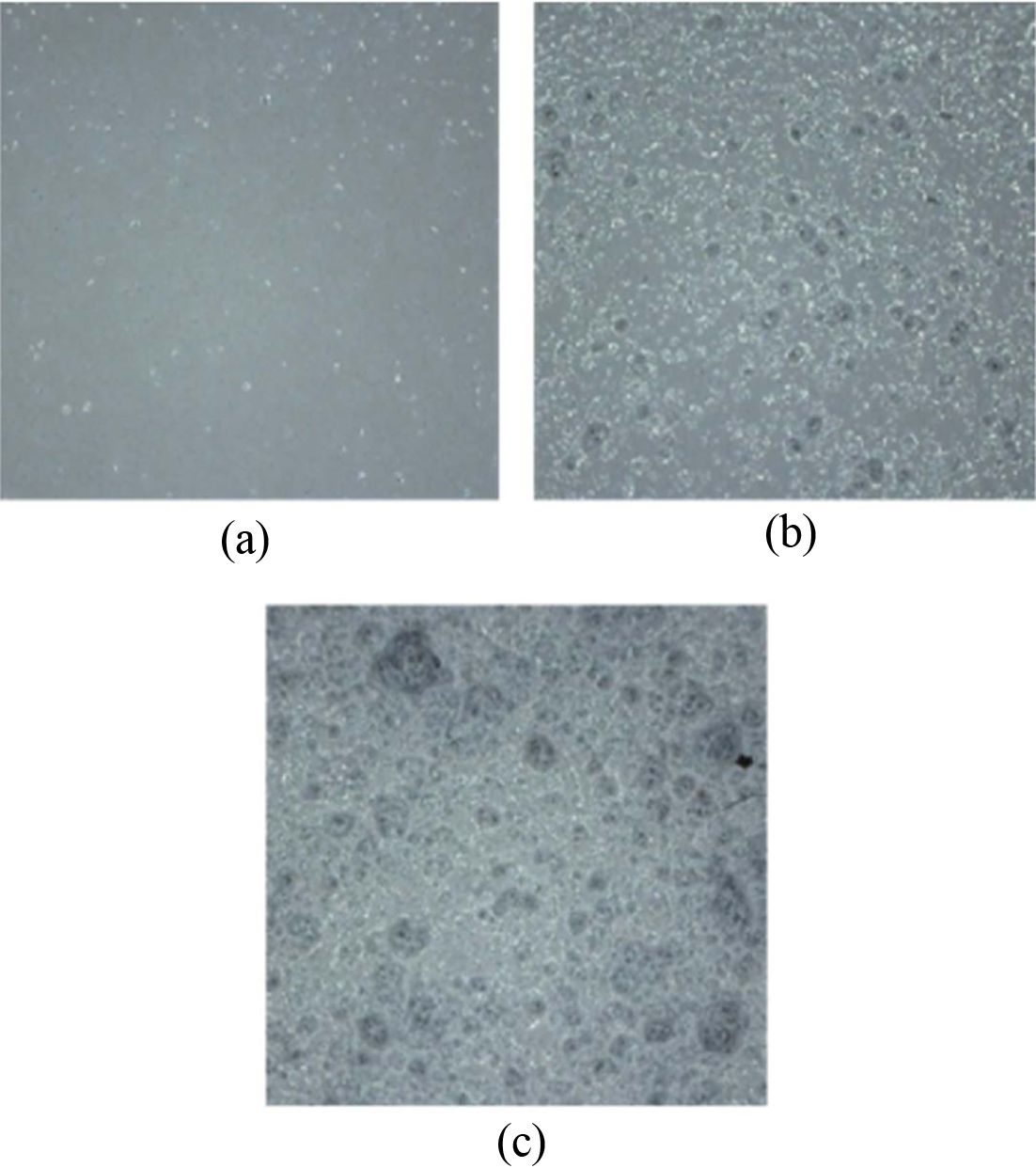

Fig. 5는 탄소섬유나노튜브의 함량에 따라 탑코트의 코팅 후 표면상태를 확인한 결과이다. 표면을 확인 해 보았을 때, 탄소나노튜브의 함량이

증가됨에 따라 탄소나노튜브가 표면에서 응집되는 것이 커지는 것을 확인할 수 있었고, 이는 3 wt%가 들어감에 따라 확연하게 눈에 띄는 것을 확인할

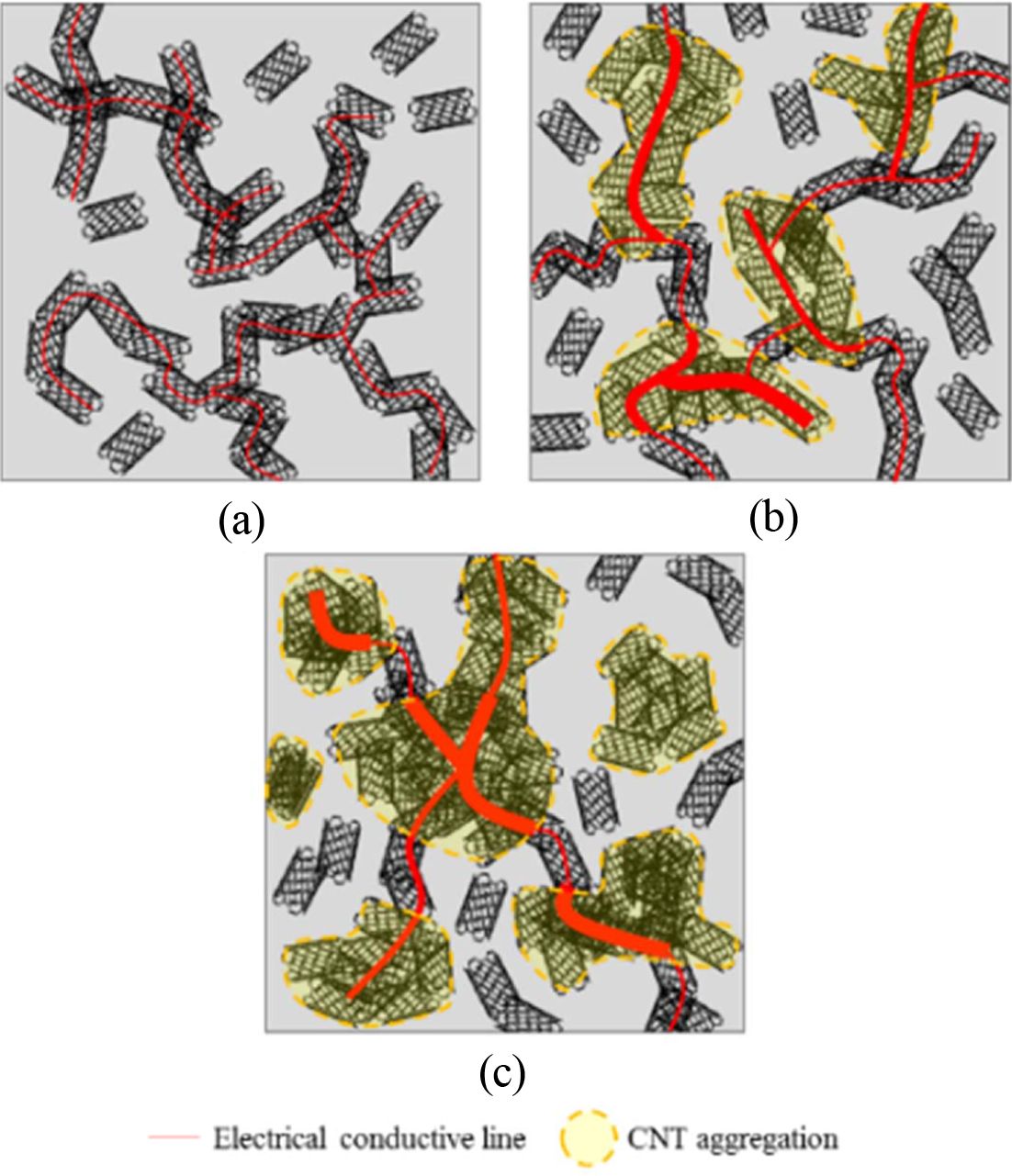

수 있었다. 이를 Fig. 6과 같이 모식도로 나타내었다. 탄소나노튜브의 함량이 증가됨에 따라 표면저항이 감소되었는데 이는 탄소나노튜브가 연결되는

구간이 많아짐에 따른 결과임을 볼 수 있다. 하지만 탄소나노튜브의 함량이 높아지면서 탄소나노튜브가 서로 응집되는 현상이 발생하게 되고 이는 2

wt%를 넘어감에 따라 응집정도가 심해지는 것을 확인할 수 있었다. 탄소나노튜브의 응집이 심해짐에 따라 전체적인 표면저항 자체가 약간 증가되는

것을 확인하였고, 분산한 탄소나노튜브가 스프레이공정을 거치면서 재응집 됨에 따라 탄소나노튜브의 연결되는 구간이 적어지면서 발생되는 현상임을 볼

수 있다.

3.3 탄소나노튜브 함량에 따른

탑코트의 접착력 평가

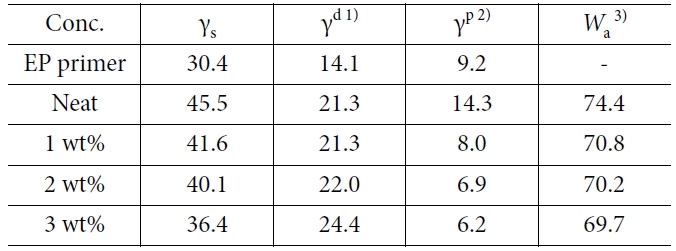

Table 2는 탄소나노튜브 함량에

따른 탑코트의 정적접촉각을 통해 표면에너지 및 접착일을 계산 한 결과이다. 탑코트에 탄소나노튜브가 들어감에 따라 반데르발스값에 영향을 받는 분산

표면에너지는 거의 유사한데 반해, 수소결합에 영향을 받는 극성 표면에너지는 급격하게 감소하는 것을 확인하였다. 이 두가지

요소는 서로 반대되는 성질로써, 결과적으로 에폭시 프라이머와 탑코트 간의 접착일이 탄소나노튜브 함량에 따라 감소되는 것을 확인하였다. 이를

통하여 탑코트 내 탄소나노튜브의 함량이 증가됨에 따라 에폭시 프라이머와 접착력이 감소될 것이라는 것을 예측 할 수 있었다.

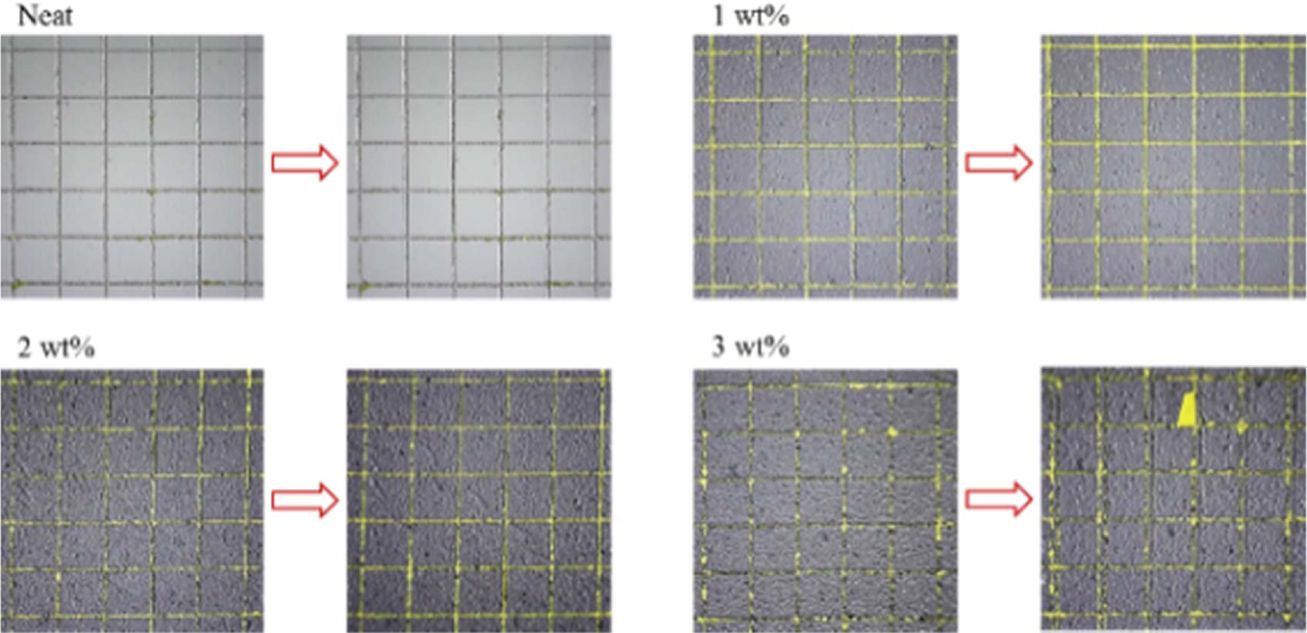

Fig. 7은 탄소나노튜브 함량에 따른 접착시험 후 시편을 관찰 한 사진이다. 박리 된 면적이 어느 정도를 USB 현미경을 통해 관찰하였고

박리 면적을 계산하여 평가를 진행하였다. 탄소나노튜브의 함량이 2 wt%까지는 박리가 발생되지

않는 것 확인할 수 있었다. 그러나 탄소나노튜브의 함량이 2 wt%가 넘어감에 따라

박리가 발생되는 것을 확인할 수 있었고, 탑코트의 접착특성이 감소되었음을 확인하였다. 이는 탄소나노튜브가 들어감에 따라 탑코트 자체의 물성이 감소

및 모듈러스가 증가되었을 뿐만 아니라 계면강도 또한 약해졌기 때문에 발생된 결과이다. 이 실험을 통하여 2 wt%의 탄소나노튜브가

함량 되었을 때까지 접착물성이 유지됨을 확인하였다.

|

Fig. 2 Tensile test of PU film with acetone addition |

|

Fig. 3 Tensile test of CNT/PU films with different CNT weight fractions |

|

Fig. 4 Surface resistance, Rs of CNT/PU topcoat with different CNT weight fraction |

|

Fig. 5 Observation of PU topcoat surface with different CNT weight fraction: (a) 1 wt%; (b) 2 wt%; (c) 3 wt% |

|

Fig. 6 Schematic arrangement of CNT array in PU topcoat: (a) 1 wt%; (b) 2 wt%; (c) 3 wt% |

|

Fig. 7 Photographs of CNT/PU topcoat after cross hatched cut test |

|

Table 1 Surface resistance of CNT/PU topcoat |

1)Standard deviation |

|

Table 2 Surface energy and work of adhesion, Wa of epoxy primer and CNT/PU topcoat |

1)Surface energy of dispersion component |

본 연구는 항공기 낙뢰피격에

의한 손상 최소화를 위하여 탄소나노튜브의 함량에 따른 항공기용 탑코트의 전기적 특성과 접착특성을 평가한 논문이다. 아세톤의 유무 및 탄소나노튜브의

함량이 증가됨에 따른 기계적 강도를 알아보기 위해 필름인장실험을 진행하였다. 아세톤이 들어감에 따라 탑코트 필름의 강도는 저하되었지만, 2 wt%의 탄소나노튜브가 들어감에 따라 기존 탑코트와 유사한 인장강도를 가지는 것을 확인하였다. 아세톤의 탄소나노튜브의 함량에 따른 전기적특성

및 탄소나노튜브의 분산정도를 알아보기 위해 시편의 구간별 표면저항을 측정하였다. 탄소나노튜브의 함량이 증가됨에 따라 표면저항은 감소되었으나,

2 wt% 이상으로 탄소나노튜브가 들어가는 경우 탄소나노튜브가 표면에 재응집되면서 분산정도가 떨어지는 것을 확인하였다.

탑코트의 접착특성은 정적접촉각을 통한 표면에너지와 접착일을 통하여 예측하였고, 크로스컷시험을 통하여 접착특성 평가를 진행하였다. 탄소나노튜브의

함량이 증가됨에 따라 분산 표면에너지는 거의 유지되었으나 극성 표면에너지는 급격하게 감소되었고, 이에 의하여 에폭시 프라이머와 접착일접 감소되는

것을 확인하였다. 크로스컷 시험결과 2 wt% 이상으로 탄소나노튜브가 들어가게 되면 탑코트와 프라이머

간에 박리가 발생되는 것을 확인하였다. 본 연구를 통하여 2 wt%의 탄소나노튜브가 들어간 탑코트가 가장 낮고 안정적인 표면저항을

나타내고, 프라이머와 도장부착력 또한 유지되었다는 것을 확인하였다.

본 연구는 중소기업청에서 지원하는 산학연협력기술개발(첫걸음기술개발사업)의 후원을 받아 진행한 연구 결과입니다(No.

S2602471).

- 1. Larsson, A., “The Interaction between a Lightning Flash and an Aircraft in Flight”, Comptes Rendus Physique, Vol. 3, 2002, pp. 1423-1444.

-

- 2. Fisher, B.D., Taeuber, R.J., Ralph, J.T., and Crouch, K.E., “Implications of a Recent Lightning Strike to a NASA Jet Trainer”, AIAA 26th Aerospace Sciences Meeting, Nevada, USA, Jan. 1988, pp. 1-10.

-

- 3. Jones, C.C.R., Rowse, D., and Odam, G.A.M., “Probabilities of Catastrophe in Lightning Hazard Assessments”, DOI: https://doi.org/10.4271/2001-01-2877 (2001).

-

- 4. Gagné, M., and Therriault, D., “Lightning Strike Protection of Composites”, Progress in Aerospace Sciences, Vol. 64, 2014, pp. 1-16.

-

- 5. Feraboli, P., and Miller, M., “Damage Resistance and Tolerance of Carbon/epoxy Composite Coupons Subjected to Simulated Lightning Strike”, Composites: Part A, Vol. 40, 2009, pp. 954-967.

-

- 6. Causse, N., Benchimol, S., Martimeau, L., Carponcin, D., Antoine, L., Fogel, M., Jany, D., Eric, D., and Lacabanne, C., “Polymeri-zation Study and Rheological Behavior of a PTM6 Epoxy Resin System during Preprocessing Step”, Journal of Thermal Analysis and Calorimetry, Vol. 119, 2015, pp. 329-336.

-

- 7. Schulz, S.C., Faiella, G., Buschhorn, S.T., Prado, L.A.S.A., Giordano, M., Schulte, K., and Bauhofer, W., “Combined Electrical and Rheological Properties of Shear Induced Multiwall Carbon Nanotube Agglomerates in Epoxy Suspensions”, European Polymer Jour-nal, Vol. 47, 2011, pp. 2069-2077.

-

- 8. Olowojoba, G., Sathyanarayana, S., Caglar, B., Kiss-Pataki, B., Irma, M., Hübner, C., and Elsner, P., “Influence of Process Parame-ters on the Morphology, Rheological and Dielectric Properties of Three-roll-milled Multiwalled Carbon Nanotube/epoxy Suspen-sions,” Polymer, Vol. 54, 2013, pp. 188-198.

-

- 9. Rehbin, J., Wierach, P., Gries, T., and Wiedemann, M., “Improved Electrical Conductivity of NCF-reinforced CFRP for Higher Damage Resistance to Lightning Strike”, Composites: Part A, Vol. 100, 2017, pp. 352-360.

-

- 10. Rajesh, P.S.M., Sirois, F., and Therriault, D., “Damage Response of Composites Coated with Conducting Materials Subjected to Em-ulated Lightning Strikes”, Materials and Design, Vol. 139, 2018, pp. 45-55.

-

- 11. Li, Y., Xue, T., Li, R., Huang, X., and Zeng, L., “Influence of a Flberglass Layer on the Lightning Strike Damage Response of CFRP Laminates in the Dry and Hygrothermal Environments”, Composite Structures, Vol. 187, 2018, pp. 179-189.

-

- 12. Wang, B., Duan, Y., Xin, Z., Yao, X., Abliz, D., and Ziegmann, G., “Fabrication of an Enriched Graphene Surface Protection of Carbon Fiber/epoxy Composites for Lightning Strike via a Percolating-assisted Resin Film Infusion Method”, Composites Science and Technology, Vol. 158, 2018, pp. 51-60.

-

- 13. Chakravarthi, D.K., Khabashesku, V.N., Vaidyanathan, R., Blaine, J., Yarlagadda, S., Roseman, D., Zeng, Q., and Barrera, E.V., “Carbon Fiber-bismaleimide Composites Filled with Nickel-coated Single-walled Carbon Nanotubes for Lightning-strike Protection”, Advanced Functional Materials, Vol. 21, 2011, pp. 2527-2533.

-

- 14. Yao, W., Bae, K.J., Jung, M.Y., and Cho, Y.R., “Transparent, Conductive, and Superhydrophobic Nanocomposite Coatings on Pol-ymer Substrate”, Journal of Colloid and Interface Science, Vol. 506, 2017, pp. 429-436.

-

This Article

This Article

-

2020; 33(1): 1-6

Published on Feb 28, 2020

- 10.7234/composres.2020.33.1.001

- Received on Oct 8, 2019

- Revised on Jan 12, 2020

- Accepted on Jan 22, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Joung-Man Park

-

*† Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

- E-mail: jmpark@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.