- Measurement of Viscosity Behavior in In-situ Anionic Polymerization of ε‑caprolactam for Thermoplastic Reactive Resin Transfer Molding

Jae Hyo Lee*, Seung In Kang*, Sang Woo Kim**, Jin Woo Yi**, Dong Gi Seong*†

* Polymer Composite Lab, Department of Polymer Science and Engineering, Pusan National University

** Composites Research Division, Korea Institute of Materials Science- 반응액상성형에서 ε-카프로락탐의 음이온 중합에 따른 점도 거동 평가

이재효* · 강승인* · 김상우** · 이진우** · 성동기*†

Recently, fabrication process of thermoplastic

polyamide-based composites with recyclability as well as impact, chemical, and

abrasion resistance have been widely studied. In particular, thermoplastic

reactive resin transfer molding (TRTM) in which monomer with low viscosity is

injected and in-situ polymerized inside mold has received a great attention,

because thermoplastic melts are hard to impregnate fiber preform due to their

very high viscosity. However, it is difficult to optimize the processing conditions

because of high reactivity and sensitivity to external environments of the used

monomer, ε‑caprolactam. In this study,

viscosity as an important process parameter in TRTM was measured during in-situ

anionic polymerization of ε‑caprolactam and the solutions

for problems caused by high polymerization rate and sensitivity to moisture and

oxygen were suggested. Reliability of the improved measurement technique was

verified by comparing the viscosity behavior at various environmental

conditions including humidity and atmosphere, and it is expected to be helpful

for optimization of TRTM process.

최근 내화학성, 내마모성 및 내충격성이 뛰어나면서 재활용이

가능한 열가소성 폴리아미드 기반 복합재료를 제조하는 기술을 개발하기 위한 연구가 활발하다. 특히, 열가소성 고분자는 높은 점도로 용융 상태에서의 가공이 힘들기 때문에 저점도 단량체 상태로 금형 내부로 주입하면서

동시에 중합을 시키는 반응액상성형 공정이 큰 주목을 받고 있다. 그러나 단량체인 ε-카프로락탐은 중합속도가 매우 빠르고 외부 환경에 매우 민감하기 때문에 수지 함침과 중합 반응을 동시에 제어하면서 최적 공정조건을

확보하는 데 많은 어려움을 겪고 있는 실정이다. 따라서 본 연구에서는 ε-카프로락탐의

음이온 중합과정에서 주요한 공정 변수인 점도 변화 거동을 관찰하였고 ε-카프로락탐의 빠른 중합, 낮은 점도, 수분 민감성에 따른 측정상의 문제 원인을 분석하여 개선책을

제시하였다. 개선된 점도 측정 방법에 대한 재현성과 신뢰성은 여러 상대습도에 대한 점도 측정 그리고 외부 환경(수분, 산소)과 차단된 상황에서의 중합과 개선된 점도 측정 결과와의

비교를 바탕으로 검증하였으며, 이는 복합재료 반응액상성형 공정의 제어 인자로 활용함으로써 공정 최적화에

도움이 될 것으로 기대된다.

Keywords: 반응액상성형(Thermoplastic reactive resin transfer molding, TRTM), 점도(Viscosity), ε-카프로락탐(ε-Caprolactam), 수분(Moisture)

최근 열가소성 수지 기반 섬유강화 복합재료를 제조하기 위한 반응액상성형(Thermoplastic reactive resin

transfer molding, TRTM) 공정이 각광받고 있다. 기존의 열경화성수지 기반 RTM 공정과 비교했을 때 수지 점도가 30~100배

정도 낮아서 섬유 함침속도가 빠르고 열경화성 수지에 비해 내충격성과 재사용성이 우수하다는 등의 장점으로 인하여 열가소성 복합재료의 확대 적용을

위한 유력한 기술로 검토되고 있다[1,2,9-13]. 그 중에서 내화학성, 내마모성이 뛰어난 폴리아미드 기반의 열가소성 복합재료를 제조하기 위하여

ε-카프로락탐의 음이온 중합반응을 활용한 TRTM 공정이 가장 활발하게 개발되고 있는데, 수지 함침과 중합 반응을 동시에 제어하면서 최적 공정조건을

확보하는 데 많은 어려움을 겪고 있는 실정이다. 특히 매우 빠른 중합속도에 맞게 함침 시간을 조절하는 것이 공정 제어의 핵심 인자 중 하나인데,

ε-카프로락탐의 음이온 중합 과정에서 점도를 측정해서 공정 조건과 함침 가능 시간을 결정하는 데 활용하는 것은 TRTM 공정 제어에 매우 중요한

방법이 될 수 있다. 본 연구에서는 ε-카프로락탐의 음이온 중합 과정에서 나타나는 점도 변화 거동을 측정하고자 하였다. 특히 ε-카프로락탐의 빠른

중합, 낮은 점도, 수분 민감성에 따른 측정상의 문제점을 인식하고 그 원인 분석과 개선책을 제시하고자 하였다. 점도 평가에 관한 기존 논문들을

참고하여 실험을 하였으나 ε-카프로락탐의 빠른 중합, 낮은 점도, 수분 민감성 때문에 어려움을 겪었다[3-5]. 따라서 이러한 점도

측정에서의 문제점을 개선하기 위해 다양한 시도를 하였고, 본문에서 ε-카프로락탐의 정확한 점도측정을 위한 구체적인 실험 방법, 실험 오차 요인

및 개선책, 실험 결과 및 분석 등을 제시하였다.

TRTM 공정에서 가장 중요한 성형 물성 중 하나인 점도 거동을 정확하게 측정함으로써 TRTM 공정 메커니즘의 정확한 이해와 공정 조건

최적화에 기여할 수 있을 것으로 기대된다.

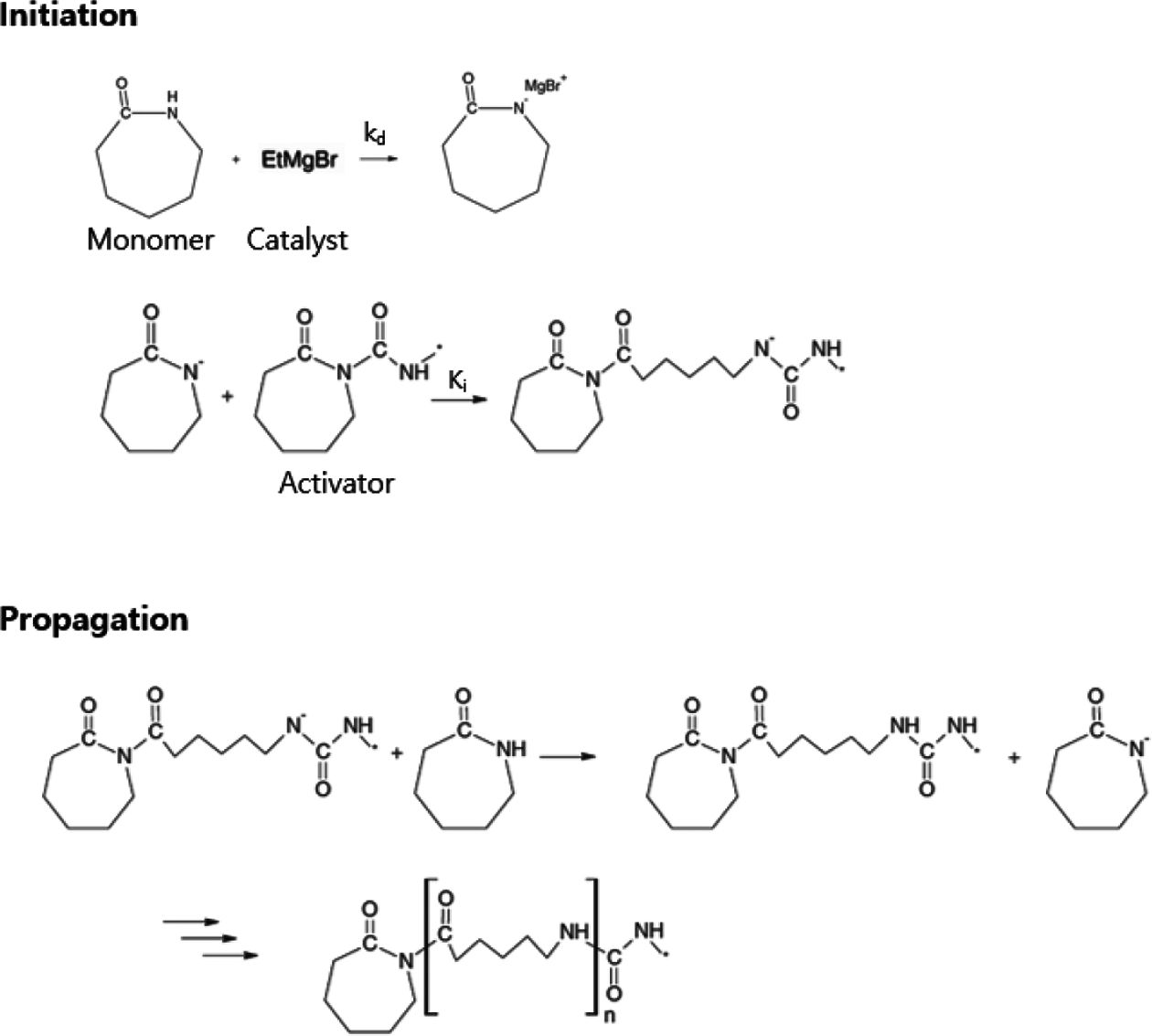

2.1 중합 메커니즘

ε-카프로락탐이 개환되면서 음이온 중합을 하는 중합 메커니즘으로 촉매가 단량체와 반응하는 속도가 매우 느리기 때문에 활성제를 넣어서

개시 반응을 가속화한다. 중합 속도 결정 단계는 ε-카프로락탐 음이온과 활성제가 반응하는 단계이다[6,7].

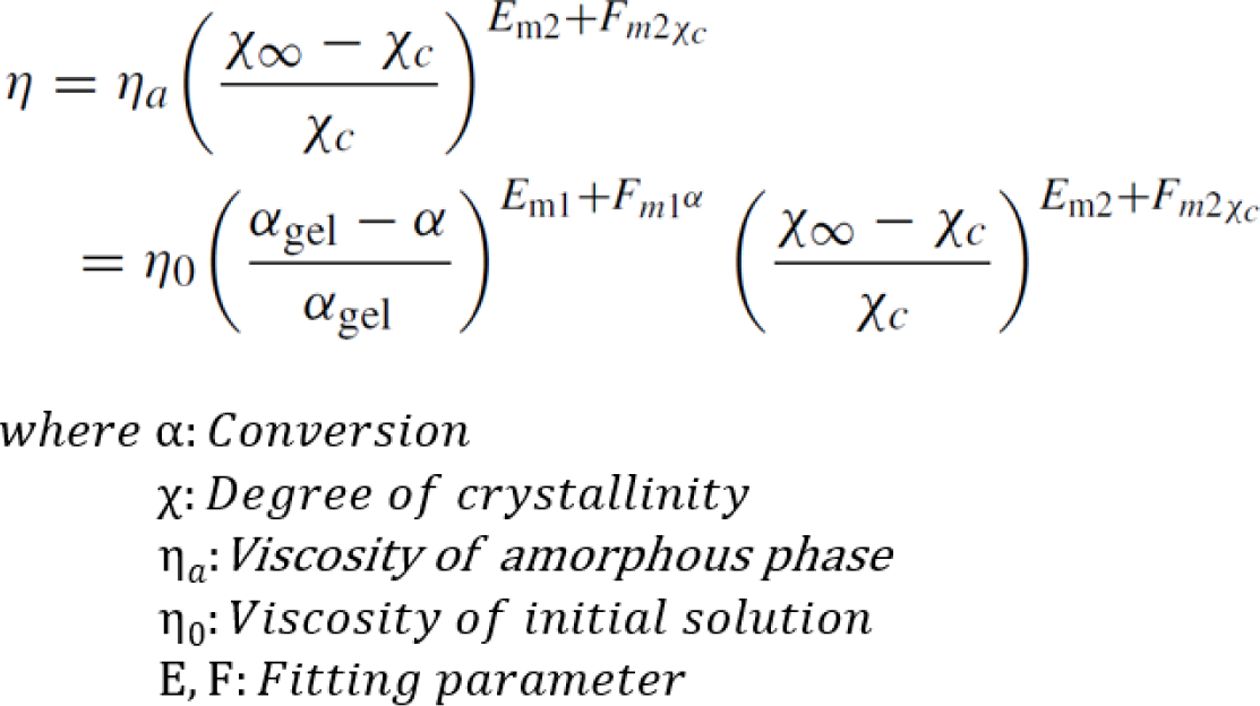

2.2 중합 및 결정화에 의한 점도

변화 모델

ε-카프로락탐의 음이온 중합 시 점도 변화에 관한 대표적인 모델로 Modified Castro-Macosko 모델이 있다(Fig. 1) (Fig.

2). 본 논문의 점도 거동 측정 연구에서는 Modified Castro-Macosko 모델의 이론 그래프 개형을 기준으로 하였다[5].

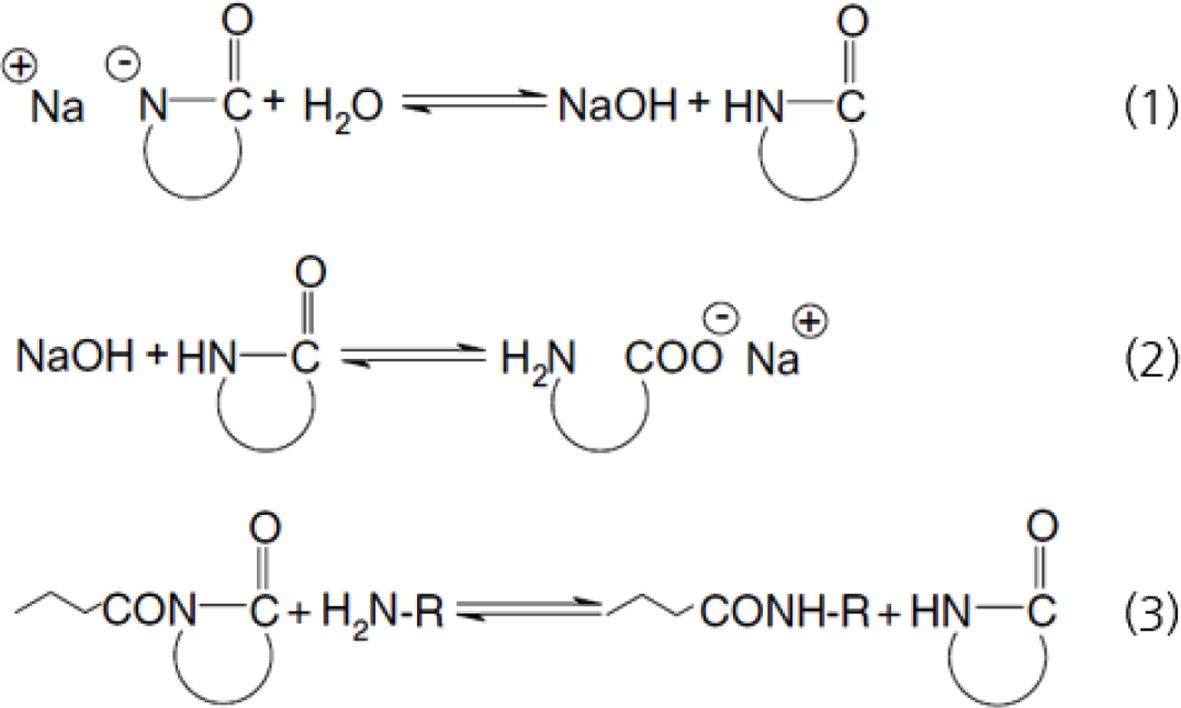

2.3 수분이 중합에 끼치는 영향

ε-카프로락탐의 음이온 중합 시 수분이 존재하게 되면 음이온 활성점과 반응하여 총 음이온 활성점 개수가 감소하게 된다. 그리고 물과

음이온 활성점 사이에서의 반응에서 생기는 수산화나트륨의 추가적인 반응들로 인해 1차 아민 형태의 저분자 화합물이 생성된다. 따라서 최종적으로 폴리아미드

6의 평균 분자량은 작아지게 된다(Fig. 3) [8].

반응 혼합물 중 수분 함량이 일정 수준 이상 존재한다면 평균 분자량은 급격하게 감소하며 중합속도와 단량체 전환율이 현저히 낮아지는 것

또한 확인할 수 있다. 특히 수분 함량이 매우 높을 때에는 중합이 진행되지 않게 된다[8].

2.4 재료

폴리아미드 6 음이온 중합의 반응 혼합물로 단량체(ε-카프로락탐), 촉매 (브롬화에틸마그네슘), 활성제 (아세틸카프로락탐)를 시그마

알드리치 제품으로 사용하였다.

2.5 실험 방법

정밀한 점도 거동 측정을 위하여 레오미터(MCR-301, 안톤파, 오스트리아)를 사용하였으며 측정 과정은 다음과 같다.

1) 가열용 맨틀로 삼구

플라스크(자석 교반, 300 RPM)를 90oC로 가열시키고 동시에 질소 퍼징을 해준다.

2) 가열된 플라스크에

ε-카프로락탐을 넣어서 녹인다.

3) 플라스크에 촉매를

실린지를 이용해서 천천히 넣어준다.

4) 플라스크를 진공 펌프로

탈포 시키고 다시 질소 퍼징하는 과정을 3회 반복한 후 밀폐시킨다. (이 때 마지막 질소 퍼징 과정은 질소용해를 막기 위해 한 쪽 고무패킹에 니들을

연결한 후 진행하였다.)

5) 빈 바이알(20

mL)을 핫플레이트 위에서 가열하고 질소 퍼징을 시킨다.

6) 실린지를 사용하여

반응 혼합물 10 mL를 가열 중인 바이알에 옮긴다.

7) 실린지를 이용해서

활성제를 바이알에 넣고 1분간 자석 교반시킨다.

8) 60oC 오븐에 미리 가열해둔 실린지를

사용해서 반응 혼합물 정량(0.25 mL)을 레오미터 아랫판 중앙에 투입하고 점도를 측정한다. (반응 혼합물 투입 후 점도 측정 시작까지 약

50초가 소요되었다.)

※ 레오미터의 온도 150~160oC, 전단 변형률 5%,

진동수 10 rad/s, 판 간격 0.5 mm로 설정하였다. 윗판으로 직경 25 mm 일회용 평행판(disposable

parallel plate)를 사용하였고, 점도 측정은 질소 퍼징과 함께 진행되었다.

※ 상대습도는 레오미터 측정실 내부의 온∙습도 조절 장비를 활용하여 조절하였으며, 높은 습도에서의 실험 데이터는

비가 온 뒤 점도 측정을 진행하여 확보하였다. 모든 점도 측정은 습도계(Testo 608-H2)로 상대습도를 확인 후 진행되었다.

|

Fig. 1 Anionic polymerization mechanism of ε-caprolactam |

|

Fig. 2 Modified Castro-Macosko model [5] |

|

Fig. 3 Reaction between lactam-anion and water. (1) Additional reactions of the resulting compound (2, 3) [8] |

실험하면서 생기는 주된 오차 요인으로는 트리밍 (측정 오차를 줄이기 위하여 측정 샘플의 불필요한 부분을 제거하는 작업) 미흡(Fig.

4에서 화살표 부분.), 질소 퍼징 방법 (수분 제어), 중합 시 용해된 질소의 기포 생성(Fig. 4에서 원 부분) 등이 있었다. 이러한 요인들은

모두 점도 측정에 상당한 영향을 준다.

이러한 오차 요인들을 없애기 위해서 몇 가지 실험 과정들을 추가하였다. 첫번째로 트리밍을 개선하기 위해 가열된 실린지를 사용하여 반응

혼합물 정량을 레오미터 아랫판에 투입하였다. 두번째는 질소 기포 형성을 방지하기 위해 최종 질소 퍼징 과정에서 한쪽 고무패킹에 니들을 연결하였다.

마지막으로 수분 제어를 위해 진공 탈포 3회, 질소 퍼징 4회를 교차로 진행하였고 실험에 사용되는 실린지들은 모두 질소 퍼징 후에 사용되었다.

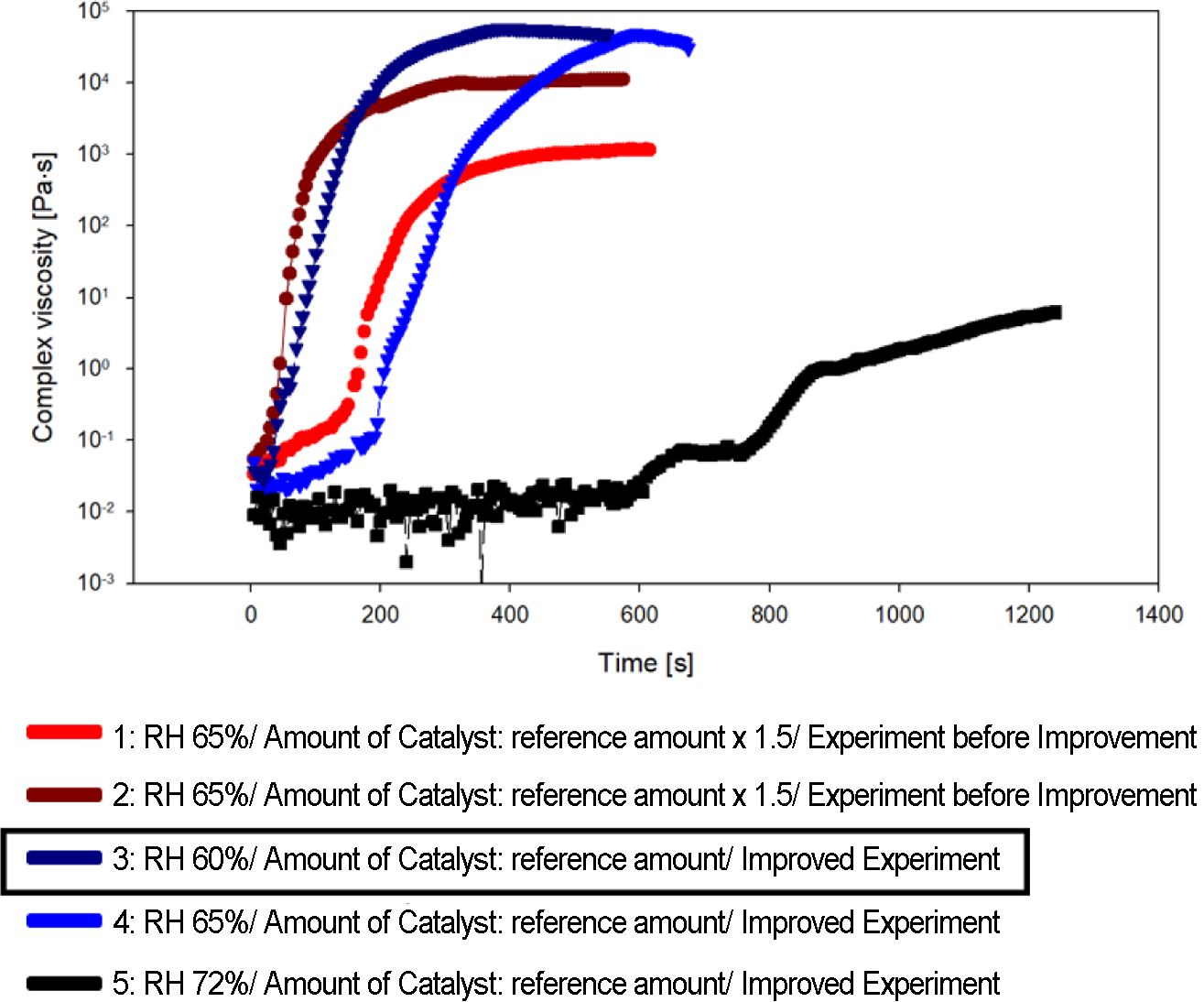

개선 후 실험 결과들을 개선 이전 실험 결과들과 그래프로 비교해보았다(Fig. 5). 개선 이전 실험에서는 촉매와 활성제의 양이

1.5배로 첨가되었음에도 불구하고 고분자의 최대 점도 값이 상대적으로 작고 차이가 큰 것을 확인할 수 있다. 개선된 실험에서는 촉매와 활성제의

양이 개선 이전 실험보다 적지만 최대 점도 값이 더 큰 것을 확인할 수 있다. 이러한 결과들을 보았을 때 세 가지 실험 과정들을 추가함으로써 수분

제어가 잘 되었음을 확인할 수 있다. 하지만 이러한 개선에도 점도 측정 시 외부 환경에 일부 노출되기 때문에 상대습도가 매우 높은 경우에는 중합이

잘 진행되지 않는 것을 Fig. 5의 5번 그래프를 통해 확인 가능하다.

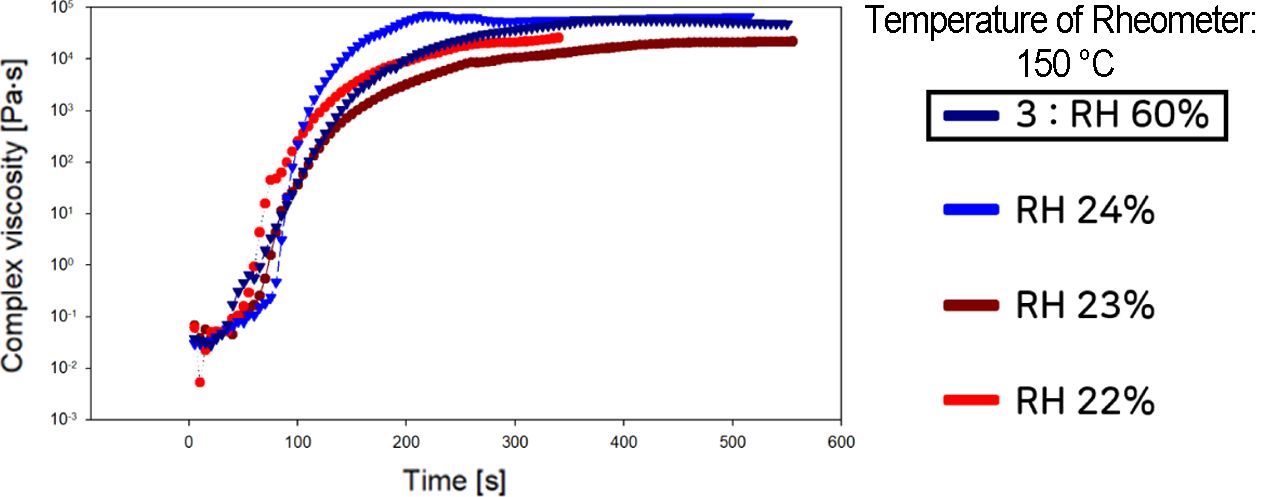

추가적으로 낮은 상대습도에서 점도 평가를 진행한 결과(Fig. 6), 상대습도 60% 이하에서는 재현성을 확보하였다.

그

중 경향성을 가장 잘 나타내는 3번 그래프를 기준으로 최대 함침 가능 시간은 1분 55초(함침 가능 유동 수지 점도인 1 Pa∙s 기준), 공정(함침+경화) 시간은 6분 5초(점도 평탄화 지점)임을

정밀하게 예측할 수 있다.

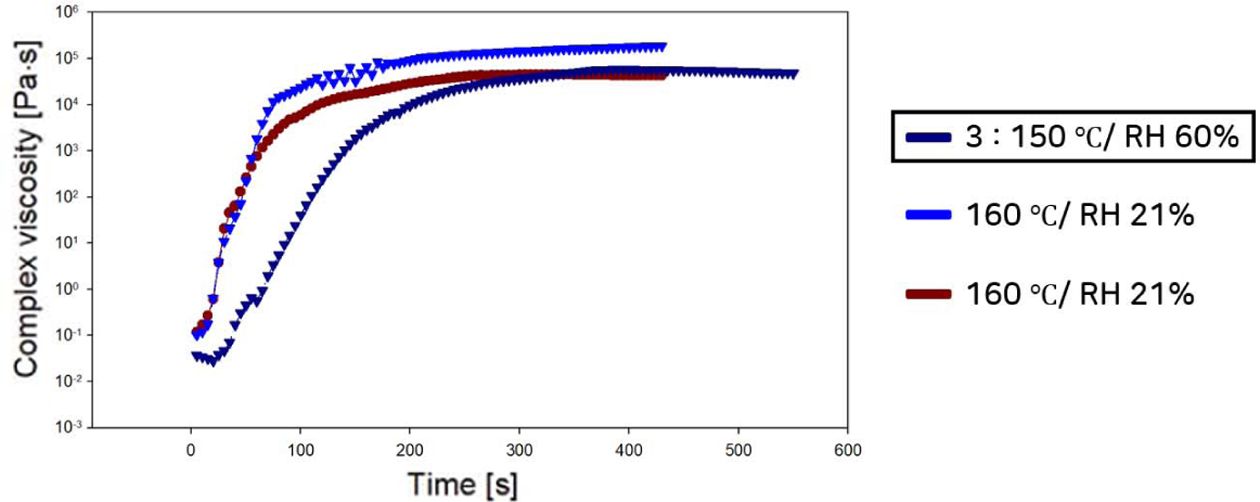

중합 온도가 160oC일 때는 150oC일 때와 비교해서 중합

시작 시간이 단축되고 중합속도가 빨라지는 것을 확인할 수 있다(Fig. 7). 이 때 최대 함침 가능 시간은 1분 11초, 공정 시간은 2분

55초~5분으로 예측할 수 있다.

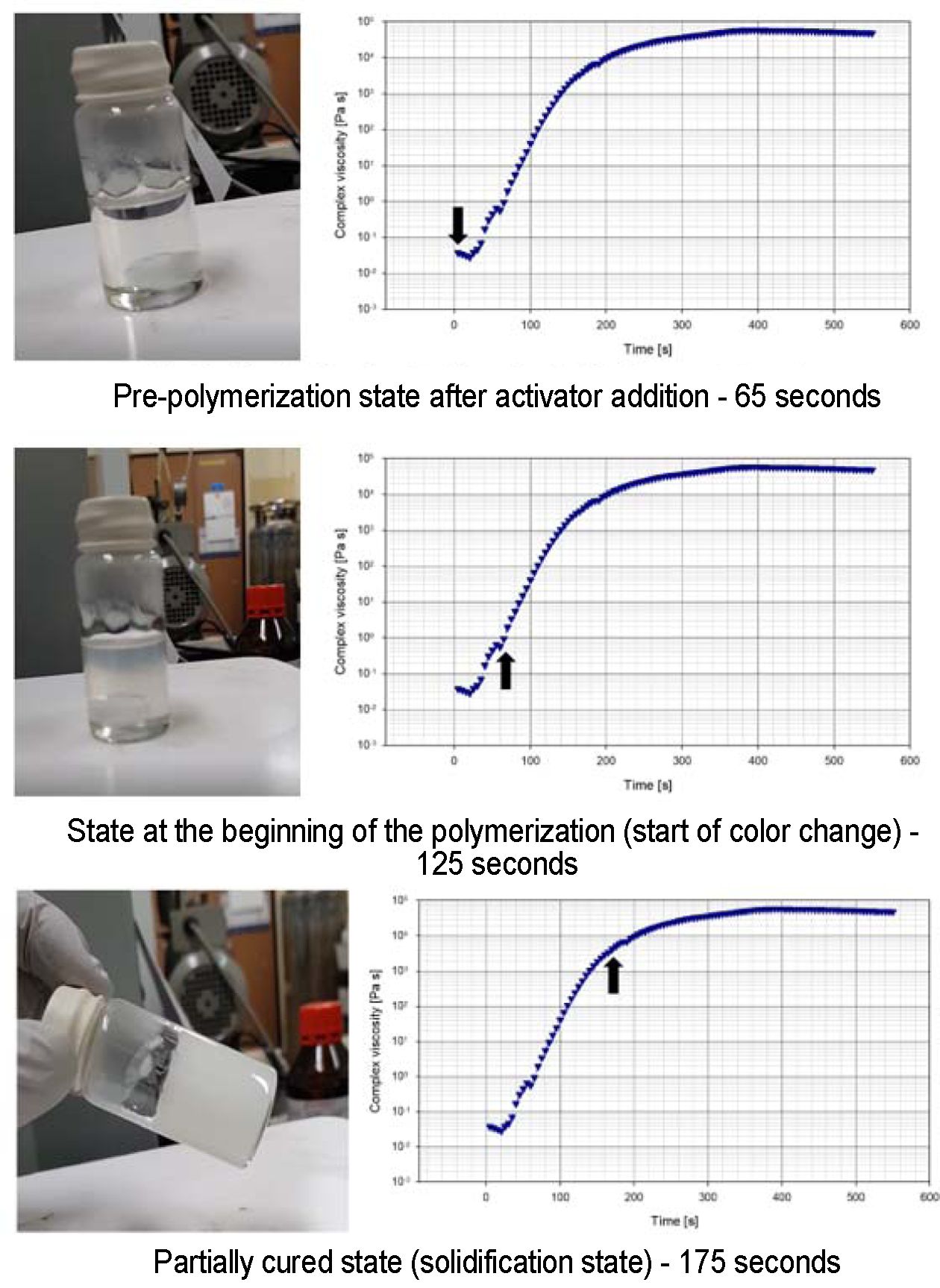

신뢰성 검증을 위해 3번 그래프를 외부 환경에 노출되지 않을 때의 ε-카프로락탐 음이온 중합 거동과 비교해보았다. 점도 측정 실험과의 차이점은

바이알에서 최종적으로 1분간 자석 교반을 진행한 후 점도 측정을 하지 않고 150oC의 핫플레이트에 올려 중합을

관찰한 것이다.

이 때 색 변화가 시작되는 시점은 고분자의 중합이 진행되어 고분자가 카프로락탐에 용해되지 않는 중합 초기 구간이며 일부 경화되어 중합된

고분자가 흐르지 않는 시점은 중합과 결정화가 어느정도 진행된 상태라고 판단되었다[14]. 이 시간대들을 3번 그래프의 시간대와 비교하였을 때 잘

일치하는 것을 확인할 수 있다(Fig. 8).

|

Fig. 4 Error factors of the polymerized nylon 6 after measuring viscosity (reaction temperature : 150°C) |

|

Fig. 5 Comparative graphs of the improved (trimming, degassing, nitrogen purging) and previous experiments (reaction temperature : 150°C) |

|

Fig. 6 Comparative graphs of No.3 by the improved experiment and additional experiments in low relative humidity conditions |

|

Fig. 7 Graph No. 3 and viscosity development in reaction temperature 160°C |

|

Fig. 8 Observation of flow behavior by tracing viscosity plot (graph No. 3) with respect to polymerization with the closed system |

폴리아미드 기반의 열가소성 복합재료를 제조하기 위한 TRTM 공정에서 가장

중요한 공정 인자인 수분에 따른 유변학적 거동을 정량화함으로써 효과적인 공정 제어 인자를 제시하고 활용할 수 있는 방안을 제시하고자 하였다.

일반적으로 유변물성 측정을 위해 사용되는 레오미터 장비에서 점도 측정 시 외부 환경(수분, 산소)과의 접촉이 불가피하여 실제 TRTM

공정에서 일어나는 점도 변화를 정량화하기 어려우므로, 본 연구에서는 개선된 수분 제어 방법을 적용하여 보다 정밀하고 재현성 있는 점도 데이터를

확보할 수 있었다. 그리고 수분이 제어된 경우와 제어되지 못한 조건에서 중합의 진행에 따른 점도 데이터를 비교함으로써 TRTM 공정 제어에 활용할

수 있는 가능성을 제시하고자 하였다. 이러한 검증된 측정 방법을 적용하여 레오미터의 진동수나 전단 속도를 실제 반응액상성형 내 수지의 유동 조건으로

설정하여 점도 거동을 측정한다면, 실제 공정에서의 시간에 따른 점도 변화에 관한 이론적 모델 개발을 할 수 있고 보다 더 정밀한 공정 제어가 가능할

것으로 기대된다.

본 연구는 부산대학교 기본연구지원사업 (2년)에 의하여 연구되었음.

- 1. Kim, B.-J., Cha, S.-H., and Park, Y.-B., “Ultra-high-speed Processing of Nanomaterial-reinforced Woven Carbon Fiber/polyamide 6 Composites Using Reactive Thermoplastic Resin Transfer Molding,” Composites Part B: Engineering, Vol. 143, 2018, pp. 36-46.

-

- 2. Van Rijswijk, K., Lindstedt, S., Vlasveld, D.P.N., Bersee, H.E.N., and Beukers, A., “Reactive Processing of Anionic Polyamide-6 for Application in Fiber Composites: A Comparative Study with Melt Processed Polyamides and Nanocomposites,” Polymer Testing, Vol. 25, 2006, pp. 873-887.

-

- 3. Davé, R.S., Kruse, R.L., Udipi, K., and Williams, D.E., “Polyamides from Lactams Via Anionic Ring-opening Polymerization: 3. Rheology,” Polymer, Vol. 38, No. 4, 1997, pp. 949-954.

-

- 4. Thomassey, M., Paul, B.P., Ruch, F., Schell, J., and Bouquey, J., “Interest of a Rheokinetic Study for the Development of Thermo-plastic Composites by T-RTM,” Universal Journal of Materials Science, Vol. 5, No. 1, 2017, pp. 15-27.

-

- 5. Taki, K., Shoji, N., Kobayashi, M., and Ito, H., “A Kinetic Model of Viscosity Development for in situ Ring-opening Anionic Polymerization,” Microsyst Technol, Vol. 23, No. 5, 2017, pp. 1161-1169.

-

- 6. Ueda, K., Nakai, M., Hosoda, M., and Tai, K., “Synthesis of High Molecular Weight Nylon 6 by Anionic Polymerization of ε-Caprolactam. Mechanism and Kinetics,” Polymer Journal, Vol. 29, No. 7, 1997, pp. 568-573.

- 7. Van Rijswijk, K., Teuwen, J.J.E., Bersee, H.E.N., and Beukers, A., “Textile Fiber-reinforced Anionic Polyamide-6 Composites. Part I: The Vacuum Infusion Process,” Composites Part A: Applied Science and Manufacturing, Vol. 40, 2009, pp. 1-10.

-

- 8. Bernat, P., Hladká, O., Fišmanová, M., Roda, J., and Brožek, J., “Polymerization of Lactams. 98☆: Influence of Water on the Non-activated Polymerization of ε-Caprolactam,” European Polymer Journal, Vol. 44, 2008, pp. 32-41.

-

- 9. Maazouz, A., Lamnawar, K., and Dkier, M., “Chemorheological Study and In-situ Monitoring of PA6 Anionic-ring Polymerization for RTM Processing Control,” Composites Part A: Applied Science and Manufacturing, Vol. 107, 2018, pp. 235-247.

-

- 10. Sibikin, I., and Karger-Kocsis, J., “Toward Industrial Use of Anionically Activated Lactam Polymers: Past, Present and Future,” Ad-vanced Industrial and Engineering Polymer Research, Vol. 1, 2018, pp. 48-60.

-

- 11. Durai Prabhakaran, R.T., “Are Reactive Thermoplastic Polymers Suitable for Future Wind Turbine Composite Materials Blades?,” Mechanics of Advanced Materials and Structures, Vol. 21, 2014, pp. 213-221.

-

- 12. Vicard, C., Almeida, O.D., Cantarel, A., and Bernhart, G., “Experimental Study of Polymerization and Crystallization Kinetics of Polyamide 6 Obtained by Anionic Ring Opening Polymerization of ε-caprolactam,” Polymer, Vol. 132, 2017, pp. 88-97.

-

- 13. Jang, J., Lee, H.S., Kim, J.W., Kim, S.Y., Kim, S.H., Hwang, I., Kang, B.J., and Kang, M.K., “Facile and Cost-effective Strategy for Fabrication of Polyamide 6 Wrapped Multi-walled Carbon Nanotube via Anionic Melt Polymerization of ε-caprolactam,” Chem-ical Engineering Journal, Vol. 373, 2019, pp. 251-258.

-

- 14. van Rijswijk, K., Bersee, H.E.N., Jager, W.F., and Picken, S.J., “Optimisation of Anionic Polyamide-6 for Vacuum Infusion of Ther-moplastic Composites: Choice of Activator and Initiator,” Composites Part A: Applied Science and Manufacturing, Vol. 37, 2006, pp. 949-956.

-

This Article

This Article

-

2020; 33(2): 39-43

Published on Apr 30, 2020

- 10.7234/composres.2020.33.2.039

- Received on Aug 28, 2019

- Revised on Mar 5, 2020

- Accepted on Mar 13, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Gi Seong

-

Polymer Composite Lab, Department of Polymer Science and Engineering, Pusan National University

- E-mail: dgseong@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.