- Heating Behavior and Adhesion Property of Epoxy Adhesive with Nano and Micro Sized Fe3O4 Particles

Ji-Won Hwang1*, Tae-Gyu Im2**, Seung-Yong Choi**, Nam-Kyu Lee**, Min-Young Shon**†

* DFC Co., Ltd.

** Department of Industrial Chemistry, Pukyong National University

1,2 These authors contributed equally to this work.- Nano 및 Micro 크기의 Fe3O4 분말이 첨가된 열경화성 에폭시 접착제의 유도가열 및 접착 특성

황지원1* · 임태규2** · 최승용** · 이남규** · 손민영**†

A study on the heating behavior and adhesion property

of structural epoxy adhesive through induction heating have been conducted. An

adhesive for induction heating was manufactured through mixing with nano and

micro sized Fe3O4. From the results, it was observed that

induction heating is less affected by adherend (GFRP) thickness than oven

heating. The heating rate of Fe3O4 embedded epoxy

adhesive using induction heating much higher than that of oven curing process

and it is more appreciable when the contents of Fe3O4 increased.

Furthermore, adhesion strength increased with increase of Fe3O4

particle contents.

구조용 일액형 에폭시 접착제에 나노 및 마이크로 크기의 Fe3O4

분말을 첨가하여 유도가열용 접착제를 제조하였고, 제조된 접착제를 이용하여 GFRP 피착재의 두께 및 Fe3O4 분말의

첨가량 변화에 따른 가열 성능을 평가하였다. 실험 결과, 접착제의

승온 거동이 유도 가열로 가열한 경우 오븐경화에 비해 GFRP 피착재의 두께에 영향을 작게 받는 것이

관찰되었으며 접착제 내의 Fe3O4 분말의 함량이 증가할수록

가열 속도와 전단 강도가 증가하는 경향을 나타냈다.

Keywords: 유도가열(Induction heating), 유리섬유강화복합재료(GFRP), 산화철(Fe3O4), 전단강도(Shear strength)

여러 산업 분야에서 제품의 경량화를 위해 기존에 사용되는 철보다 가볍고 더 높은 강도와 탄성을 특성을 갖는 고분자 복합재료를 사용하고

있으며, 그 사용량이 점점 늘어나는 추세이다. 이러한 고분자 복합재료는 bolting, riveting 등과 같은 기계적인 방법을 사용하여 조립할

경우, 보강 섬유의 연속성이 파괴되어 강도가 떨어지고 응력 집중으로 균열 발생 가능성이 높아지기 때문에 주로 접착제를 사용하여 조립한다. 접착제의

경화 시간 단축 및 접착강도 확보를 위하여 가열 공정이 수반되며 convection oven 및 IR oven 등을 사용하고 있다. 이러한 기존

가열 공정은 열 에너지가 피착재를 통해 접착제로 전달되기 때문에 많은 시간과 에너지가 소비된다. 또한, 과열로 인한 재료의 열적 손상 및 열 변형

등 문제가 있어 현재 사용되고 있는 가열 공정의 단점들과 낮은 효율성을 개선하기 위한 많은 가열 방법들이 연구되고 있다.

유도가열은 특정 범위의 주파수를 가진 전자기장을 이용해서 전도성 또는 자성을 가진 물체를 가열하는 방법으로 주로 금속의 열처리, 소형

용광로, 용접 등에 사용되었고 그 사용범위가 점차 늘어나고 있다. 유도가열은 빠른 가열 속도와 국부적인 가열이 가능하고, 가열물의 형상에 맞춰

코일 설계가 가능하여 복잡한 형상의 가열에 적용할 수 있다는 장점을 가지고 있다. 따라서, 유도가열 방법을 고분자 복합재료의 접착 공정에 적용한다면

더 효율적인 공정이 가능할 것으로 판단된다.

현재 많이 사용되고 있는 고분자 복합재료 중 탄소섬유강화 복합재료(CFRP)는 탄소섬유가 가진 전도성으로 인해 유도가열에 의한 자체적인

발열이 가능하며 이러한 특성을 이용한 접착 연구 역시 활발히 진행되었다[1-6]. 반면, 유리섬유강화 복합재료(GFRP)는 전도성을 가지고 있지 않기 때문에 유도가열에 의한 자체 발열이 불가능하다.

따라서, 유도가열을 사용해 이를 접착하기 위해서 접착제에 유도가열에 열 발생이 가능한 발열체(Susceptor)를 첨가해야 한다. 현재까지 많은

논문에서 금속 및 세라믹 분말을 발열체로서 사용하였고, 분말들의 크기 및 형상에 따른 유도가열 거동을 연구하였다[7-12]. 또한, 이러한 분말들을 이용한 유도가열 접착 연구 역시 진행되었다[13-15].

본 연구의 목적은 Fe3O4 분말이 첨가된 열경화형 에폭시 접착제를 사용하여 GFRP를 접착하고

Fe3O4 분말의 첨가량 및 크기에 따라 제작된 GFRP 시편의 유도가열에 따른 온도 상승 거동과 접착강도를

측정하여 오븐 가열과 비교하고자 하였다.

2.1 재료

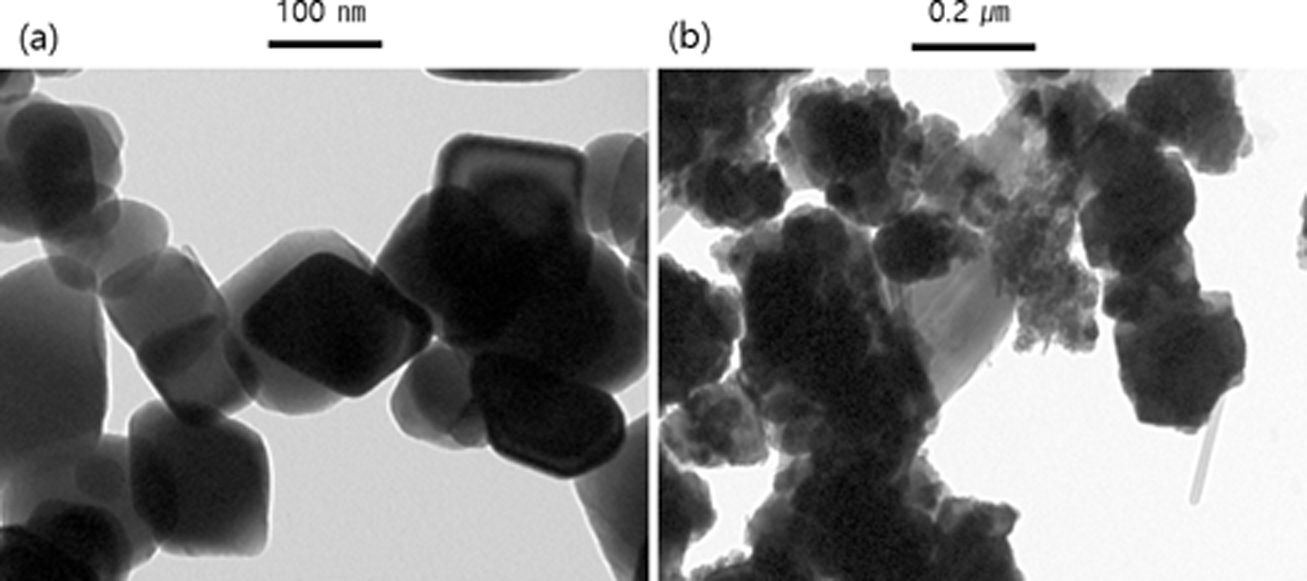

유도 가열 거동 및 접착 특성 평가에 사용된 발열체 는 100 nm 크기(Alfa

Aesar, USA)와 0.2 μm 크기(Jchem Corp, South Korea)의 Fe3O4를

사용하였다. 접착제는 Unitech(사)의 구조용 에폭시 일액형 접착제(비스페놀 A/Dicyandiamide)를

사용하였다. 피착재로는 한국카본 (사)의 두께 3 mm GFRP를 사용하였다.

본 연구에서 사용한 Fe3O4 분말의 TEM 사진을 Fig. 1에 나타내었다.

2.2 시편제작 및 온도 측정

에폭시 접착제와 Fe3O4의 분산을 위해 공자전분산기를 이용하여 2,000 RPM에서 10분간

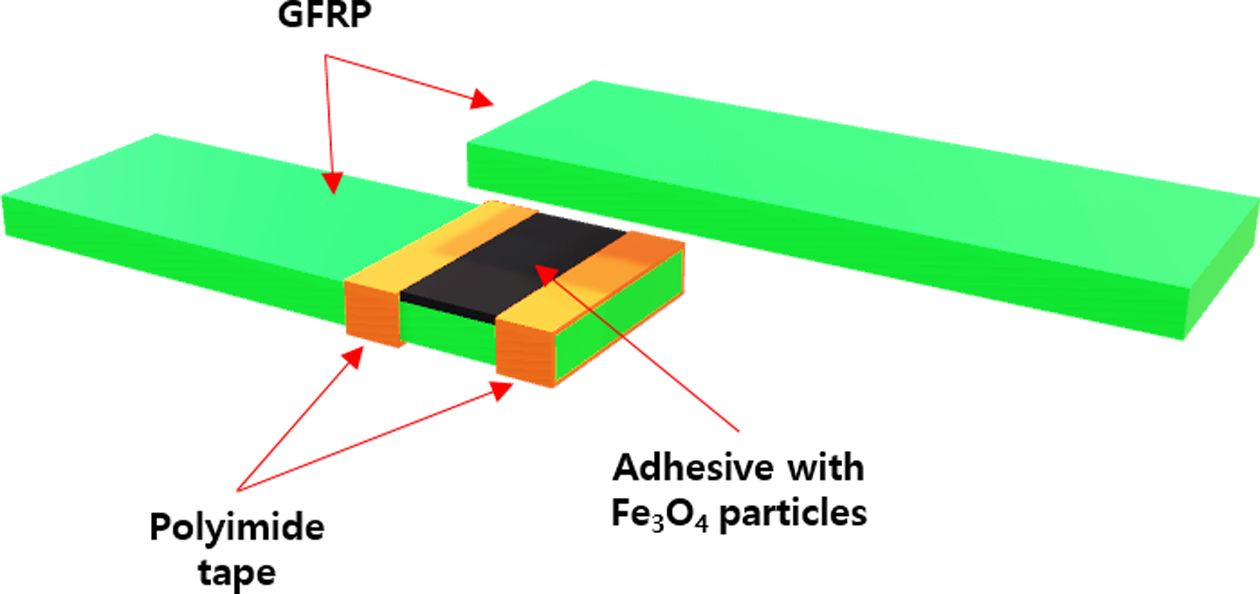

교반하였다. 전단 접착 강도 시험 및 유도가열에 의한 온도 측정을 위하여 Fig. 2와 같이 GFRP 시편을 제작하였다. 시편의 크기는 ASTM D5868 규격을 사용하였으며 접착 면적은 1 inch × 0.5 inch로 하였다. 접착

두께의 경우 약 50 μm 두께의 폴리이미드 점착테이프를

Fig. 2와 같이 접착부의 양쪽에 4회씩 감아서 200 μm 두께를 확보하였다.

유도가열에 의한 접착제의 온도거동을 측정하기 위하여 유도가열에 반응하지 않는 광섬유 온도 센서를 (FOT-L-SD, FISO, Canada) 접착부에

삽입하여 사용하였다. 접착제의 온도가 180oC 도달할 때까지의 시간을 측정하였고, 180oC에서 약 10분간 온도를

유지하여 Table 1과 같이 전단강도용 GFRP 접착 시편을 제작하였다.

2.3 장비 및 실험 방법

본 연구에서는 Fig. 3과 같이 4 kW 출력과 730 kHz의 주파수를 갖는

4 turned helical coil의 유도가열기(Insung heavy industry, Korea)를 사용하였다. 전단강도 시험은

ASTM D5868에 따라 13 mm/min의 cross head speed로 시험을 실시하였다.

|

Fig. 1 Result of TEM analysis of Fe3O4 particles: (a) 100 nm, (b) 0.2 μm |

|

Fig. 2 Specimen preparation for heating and single lap shear test |

|

Fig. 3 Images of induction heating and coil |

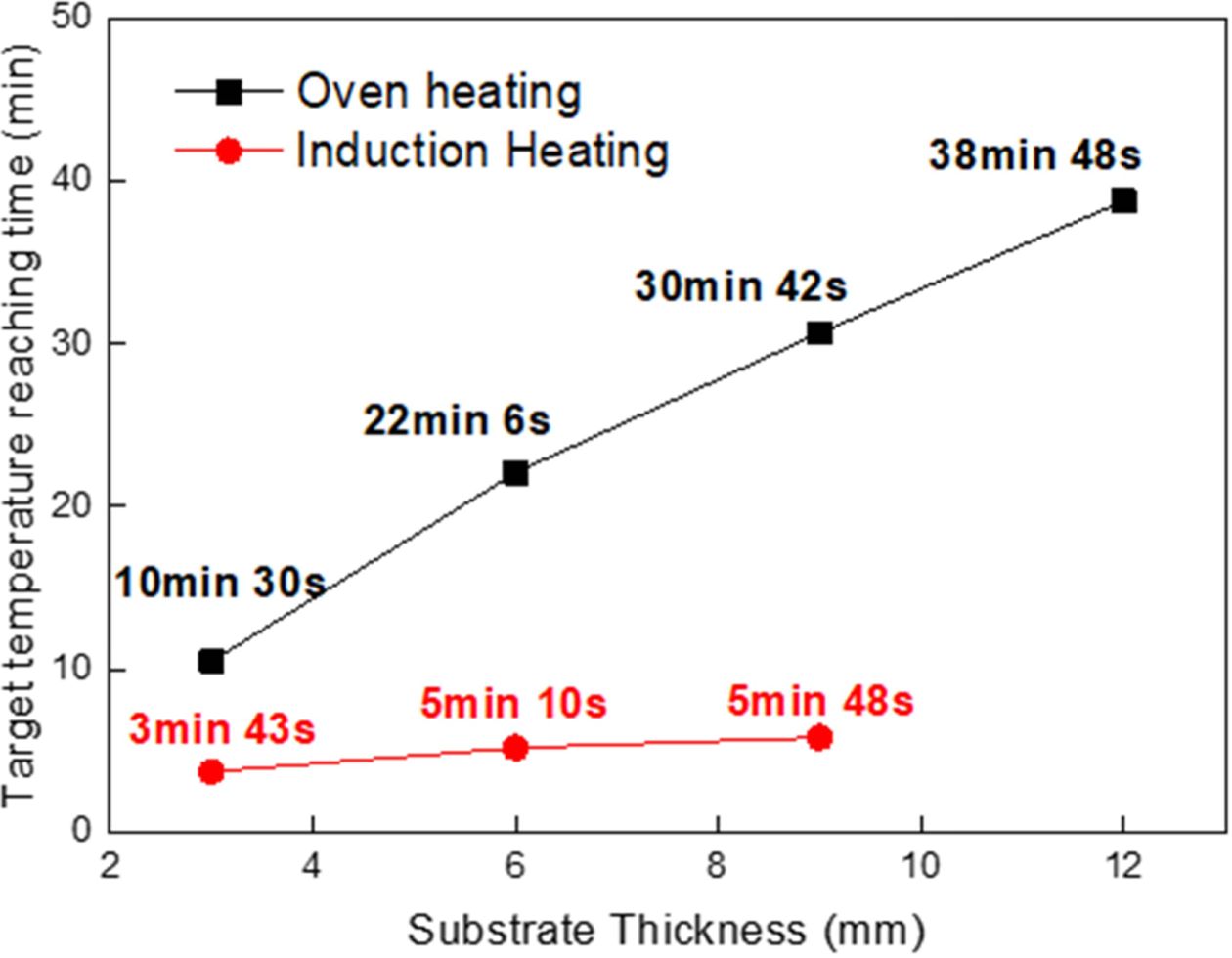

3.1 피착재의 두께 변화에 따른

접착제의 가열 특성

2 vol.%의 Fe3O4 분말이 첨가된 접착제로 제작한 시편에 있어 GFRP 피착재의 두께에 따른 승온 거동을 측정하였다. 오븐 가열과 유도가열을 이용하여 접착제의 목표 온도인 180oC 도달 시간까지의 승온 거동을

측정한 결과를 Fig. 4에 나타내었다. 실험 결과 오븐 가열 시편의 경우 GFRP의 두께가 3 mm인 경우 약 10분

30초의 시간이 소요되었으며, 두께가 6, 9 그리고 12 mm로 증가할수록

180oC 도달 시간은 22분 6초, 30분 42초 그리고 38분 48초로 늘어났다. 이러한 현상은 열에너지가

GFRP 표면에서 에폭시 접착제로 이동하기 때문에, 피착재의 열전도율이 낮을수록 그리고 두께가 증가할수록 더 많은 시간이 소요된다고 판단된다.

반면에 유도가열의 경우, 피착재의 두께가 3 mm에서 9 mm로 증가할 경우

180oC 도달 시간은 3분 43초에서 5분 48초로 증가하였으나, 증가 폭이 오븐가열에 비해 훨씬 작은 것을 알 수

있다. 즉, 유도가열은 접착제 내부에서 열이 발생하기 때문에 오븐 가열에 비하여 피착재의 두께 변화에 의한 영향을 매우 적게 받는다는 것을 알

수 있다.

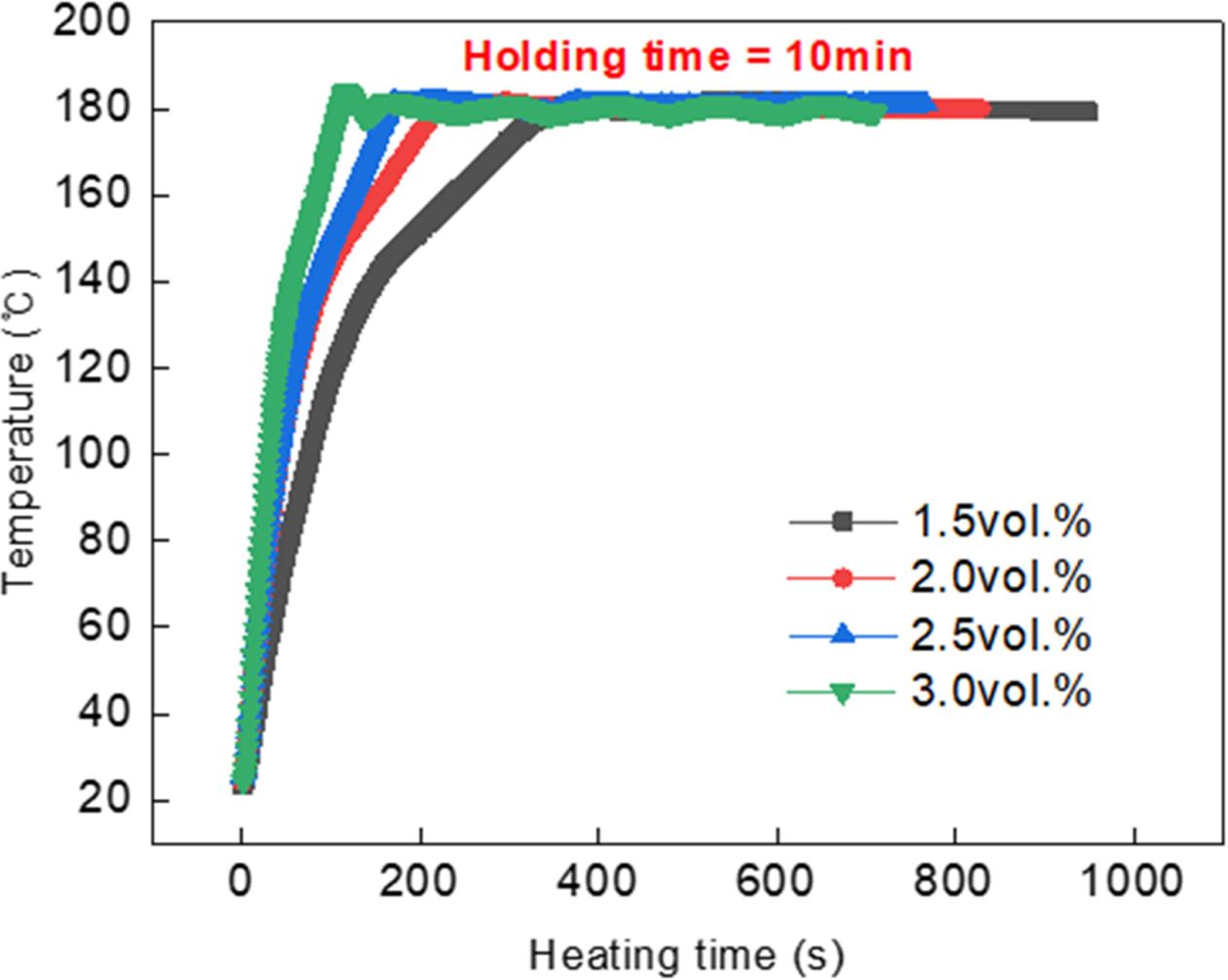

3.2 Fe3O4

분말의 함량 증가에 따른 접착제의 유도가열 거동

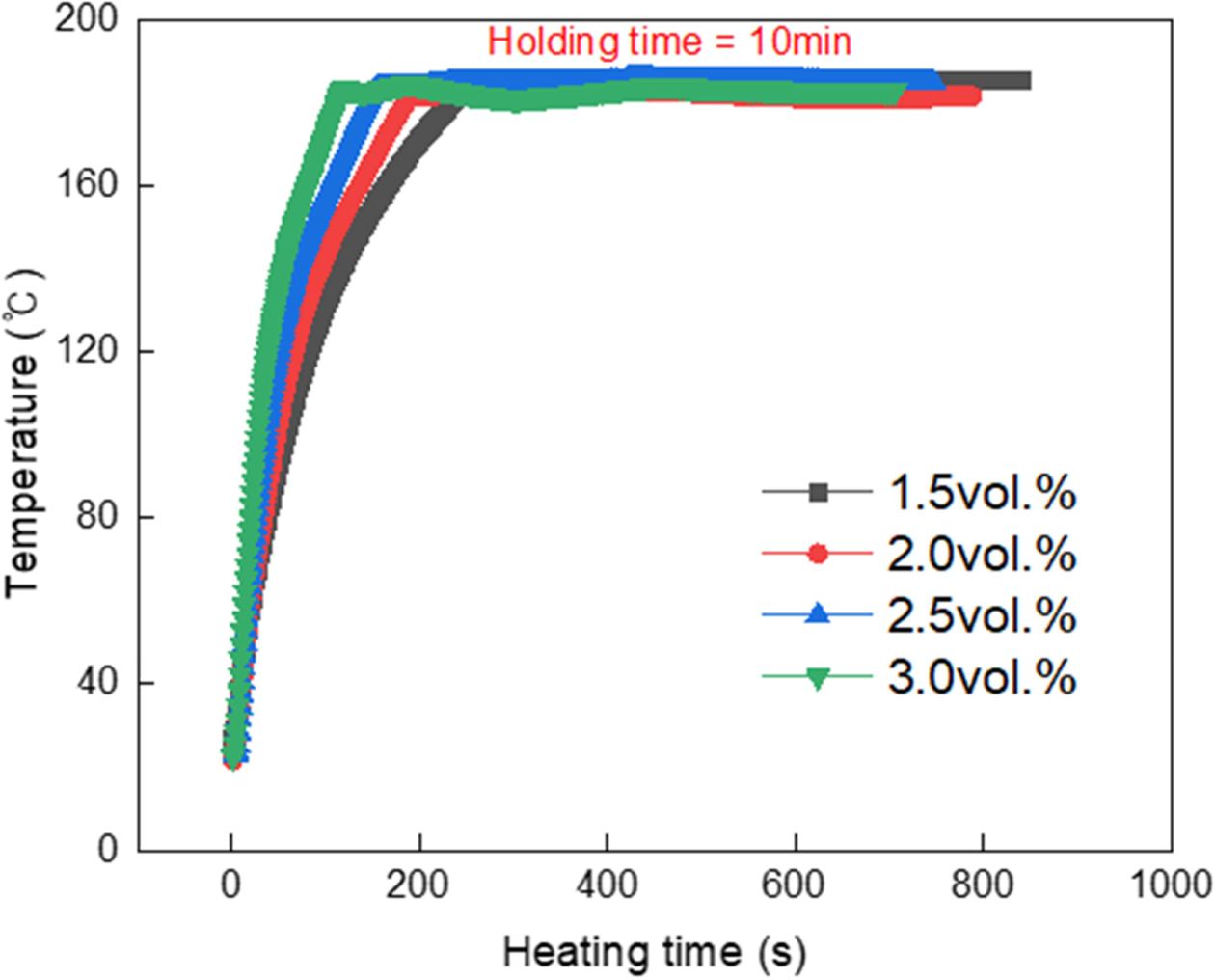

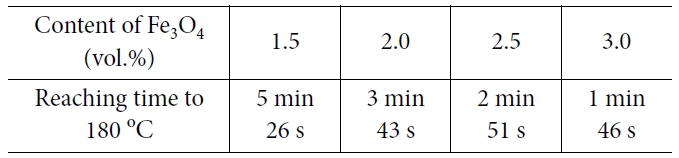

접착제에 첨가된 100 nm Fe3O4 분말의 첨가량에 따른 접착제의 승온 거동을

Fig. 5와 Table 2에 나타내었다. 실험 결과 100 nm Fe3O4

분말이 1.5 vol.%에서 3.0 vol.%로 증가할수록 접착제의 목표 온도

180oC 도달 시간은 5분 25초에서 1분 46초로 감소하였다.

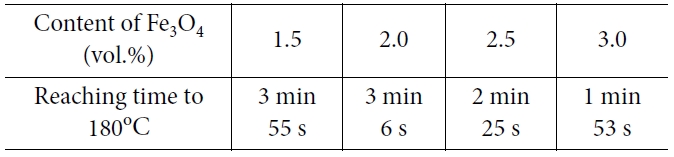

0.2 μm Fe3O4 분말이 첨가된 에폭시 접착제의 유도가열

거동을 Fig. 6와 Table 3에 나타내었다. 첨가한 분말의 함량이 1.5 vol.%에서 3.0 vol.%로 증가할수록

접착제의 180oC 도달 시간은 3 min 55에서 1 min 53로 감소하였다.

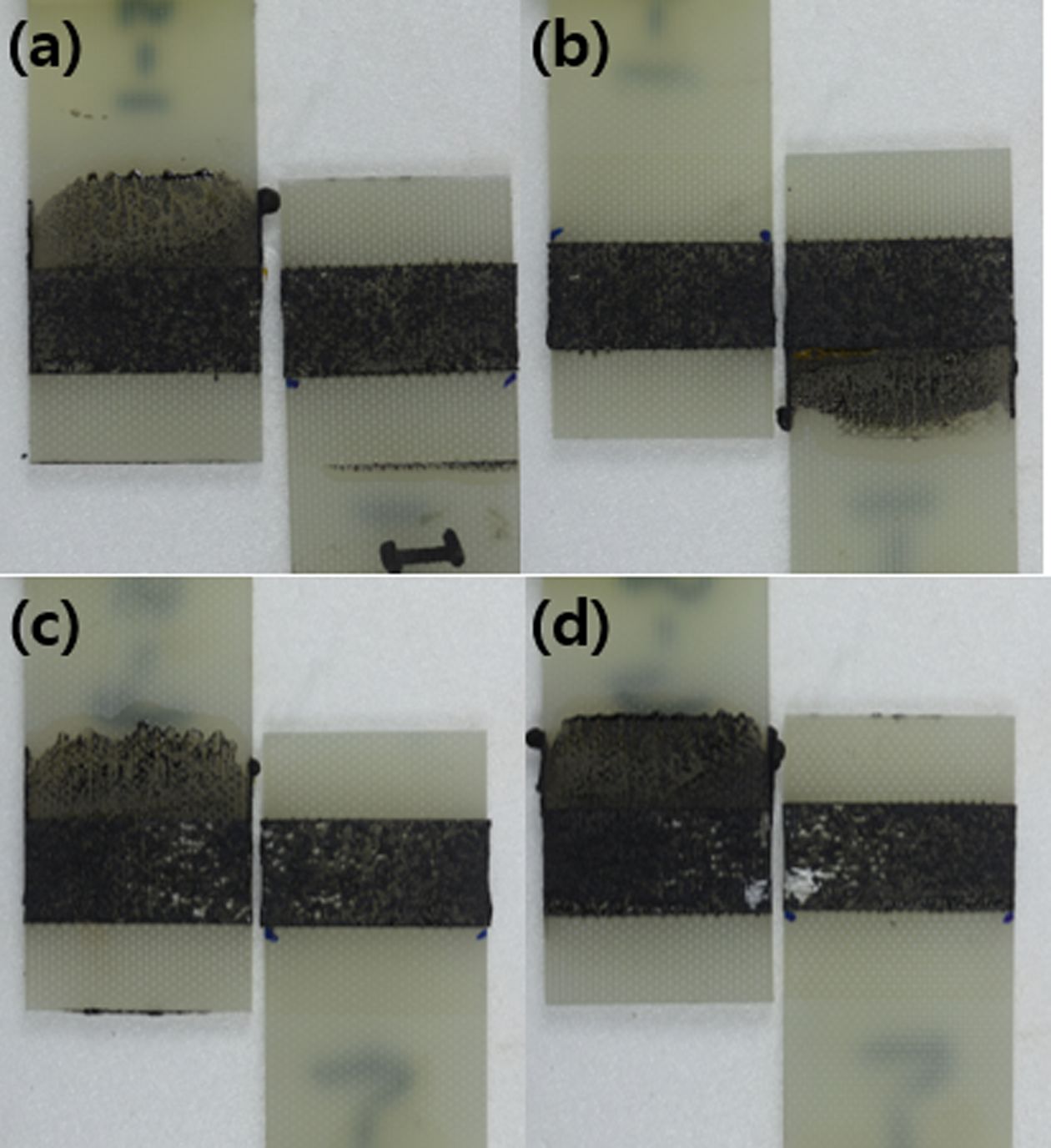

3.3 전단 응력 시험 결과

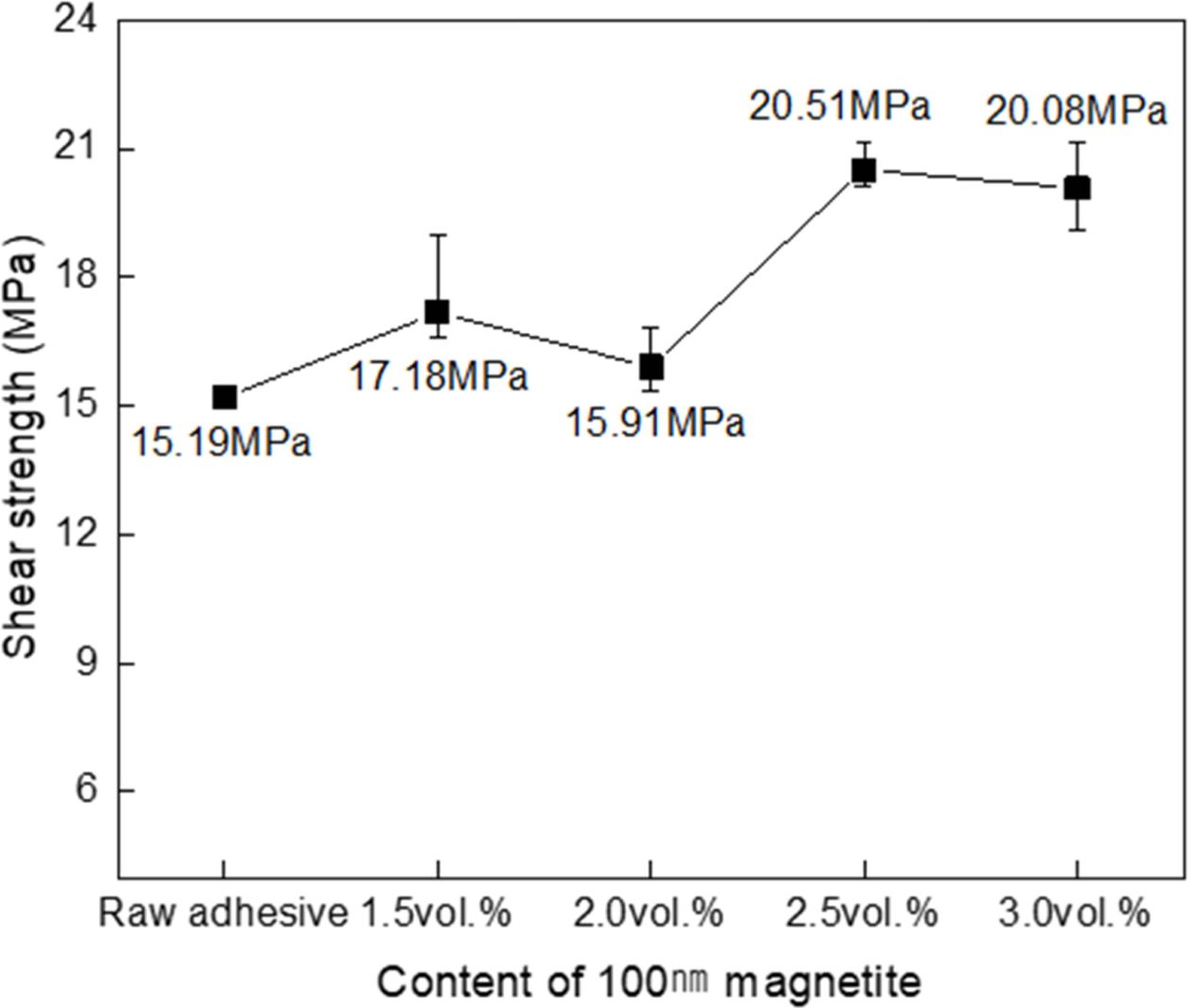

에폭시로 접착된 GFRP의 Fe3O4 분말 첨가량에 따른 접착력을 평가하기 위해 Single

lap shear test를 실시하였다. Fig. 7과 같이 100 nm Fe3O4

분말이 첨가된 에폭시 접착제의 경우, 첨가량이 1.5 vol.%에서 3.0 vol.%로 증가함에 따라

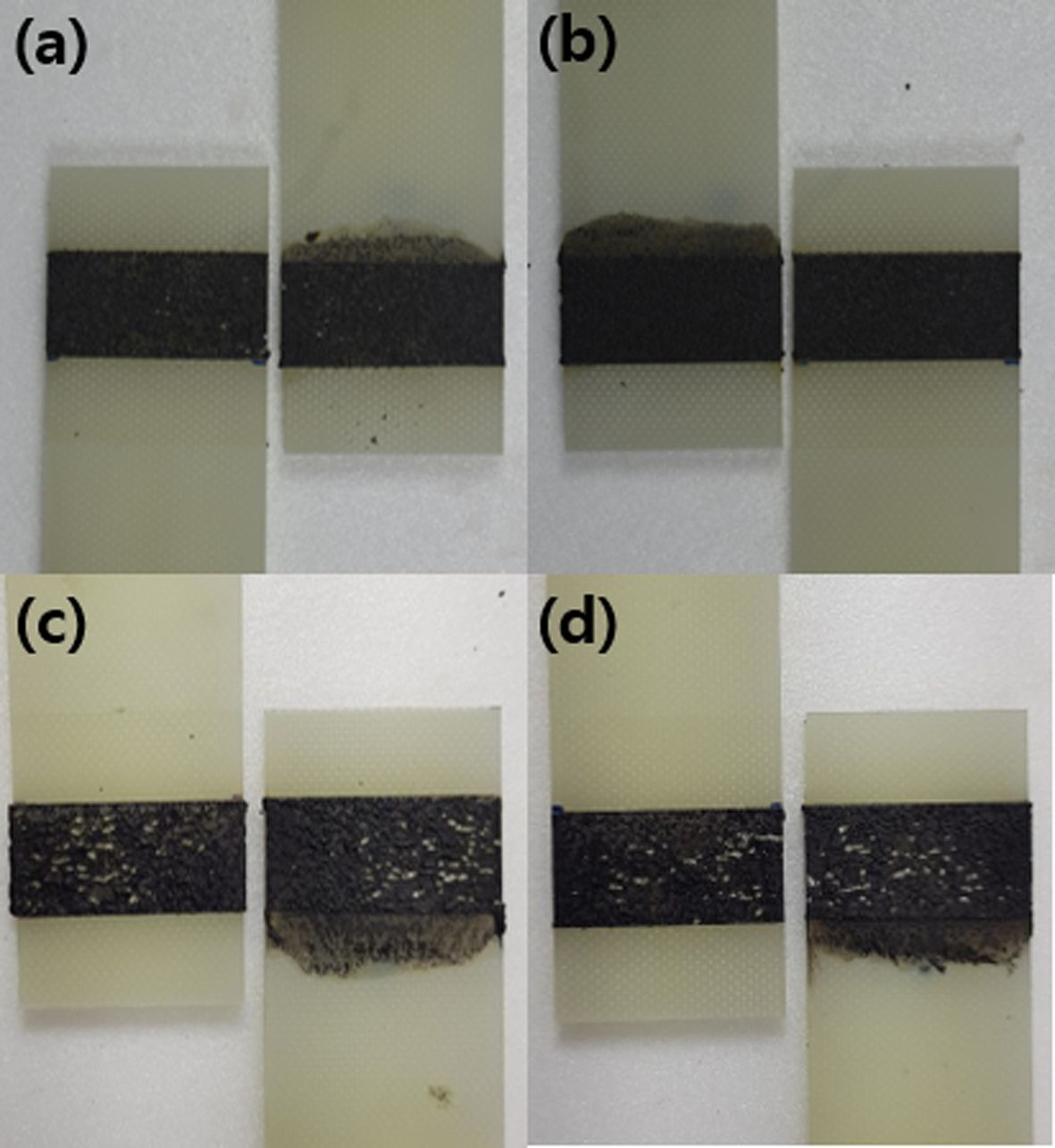

전단 접착 강도 역시 증가하는 결과를 나타냈으며 전체적으로 Fe3O4를 첨가하지 않은 에폭시 접착제에 비교하여

높은 전단 강도를 나타내었다. Fig. 8에 Fe3O4 분말 첨가량에 따른 판단면의 파괴모드를 나타내었으며

상대적으로 접착강도가 낮게 나타난 1.5 vol.%와 2.0 vol.%에서 100%

접착제 내부 파괴(Cohesive Failure)가 관찰되었으며 2.5 vol.%와 3.0 vol.%에서는 대부분

접착제 내부 파괴(Cohesive Failure)가 관찰되었지만 일부 피착제 파괴(Substrate Failure) 현상이 관찰되었다. 이는 파단면에

하얗게 노출된 GFRP의 유리섬유를 통해서 확인할 수 있다. 따라서 Fe3O4 분말의 첨가량이 증가할수록

접착제의 응집력을 강화시키고 결과적으로 GFRP와의 접착력 또한 우수하게 나타나는 것을 확인하였다.

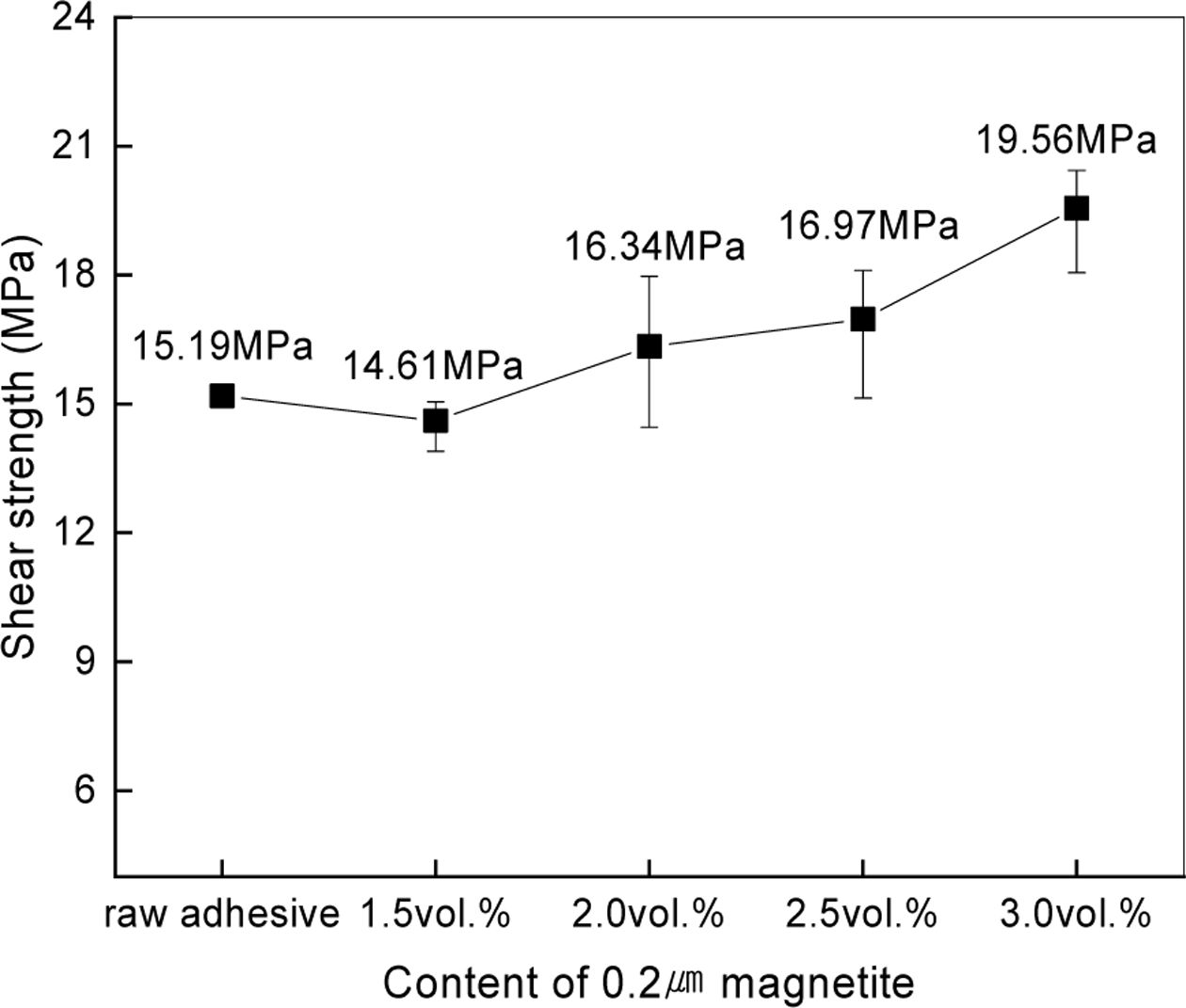

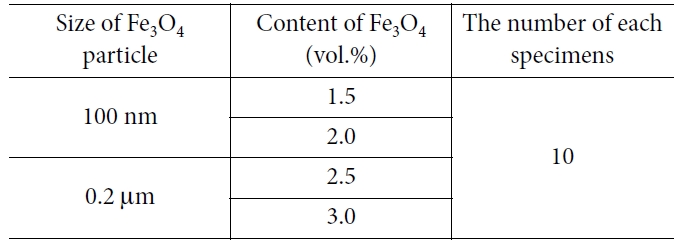

0.2 μm Fe3O4 분말의 첨가량에 따른 에폭시 접착제로

제작한 GFRP의 전단 강도를 측정하였다. Fig. 9와 같이 1.5 vol.%에서 3.0 vol.%로 첨가량이 증가할수록

전단 강도가 14.61 MPa에서 19.56 MPa로 증가하는 경향을

나타내었다. Fig. 10에 0.2 μm Fe3O4 분말 첨가량에 따른 판단면의 파괴모드를 나타내었다.

100 μm Fe3O4의 경우와 마찬가지로, 1.5 vol.%와 2.0 vol.%에서 100%

접착제 내부 파괴(Cohesive Failure)가 관찰되었으며, 2.5 vol.%와 3.0 vol.%에서는 대부분

접착제 내부 파괴(Cohesive Failure)가 관찰되었지만 첨가량이 증가함에 따라 피착제 파괴(Substrate Failure) 비율이 증가하는

것을 파단면의 유리 섬유가 노출된 부분을 통하여 확인하였다.

이러한 접착력의 증가는 접착제와 Fe3O4 분말 간의 Interfacial

interaction에 의해 접착제의 강도를 증가시킨 것으로 판단된다[15]. 또한 기존에 연구된 것과 같이 유도가열에 의한 Fe3O4 분말의 자기이력열손실(Hysteresis

heat loss)과 줄 열 손실(Joule heat loss)에 의한 가열 메커니즘이 잘 나타났으며 본 연구에서 나타난 첨가량에 증가에 따른

가열 거동 역시 기존의 연구결과와 잘 일치하는 것을 확인할 수 있었다[7-12].

본 연구의 결과를 통하여 GFRP와 같은 복합재료의 접착에

있어 유도가열을 사용할 경우 일반적인 오븐 가열 경화 방식에 비해 상대적으로 빠른 경화를 할 수 있으며 복합재료 접착부의 고온 경화에 있어 문제점

중에 하나인 전체 가열에 따른 구조물의 열 변형 문제와 과다한 에너지 사용 문제를 유도가열의 국부적인 가열을 통해 효과적으로 해결할 수 있을 것으로

판단된다.

|

Fig. 4 Reaching time to 180oC of susceptor embedded adhesive according to the heating method |

|

Fig. 5 Temperature plot of 100 nm Fe3O4 embedded adhesive on the variation of content |

|

Fig. 6 Temperature plot of 0.2 um Fe3O4 particle embedded adhesive on the variation of content |

|

Fig. 7 Result of single lap shear test: raw adhesive (oven curing) and 100 nm Fe3O4 embedded adhesive (induction curing) |

|

Fig. 8 Failure mode of 100 nm Fe3O4 embedded adhesives. (a) 1.5 vol.%, (b) 2.0 vol.%, (c) 2.5 vol.%, (d) 3.0 vol.% |

|

Fig. 9 Result of single lap shear test: raw adhesive (oven curing) and 0.2 um Fe3O4 embedded adhesive (induction curing) |

|

Fig. 10 Failure mode of 0.2 um Fe3O4 embedded adhesives. (a) 1.5 vol.%, (b) 2.0 vol.%, (c) 2.5 vol.%, (d) 3.0 vol.% |

|

Table 2 Reaching time to 180oC of adhesive on the variation of 100 nm Fe3O4 content |

|

Table 3 Reaching time to 180oC of adhesive on the variation of 0.2 um Fe3O4 content |

구조용 에폭시 접착제에 nano 및 micro 크기의 Fe3O4 분말을 첨가하고 첨가량 증가에

따른 승온 거동과 전단 접착 강도 변화에 대해 연구하였다. 연구결과 아래의 결과를 얻을 수 있었다.

1) GFRP의 두께 증가에

따른 에폭시 접착제의 유도가열 발열 거동을 측정하였으며 오븐 가열과 달리 두께에 대한 승온 속도 영향이 매우 적은 것을 확인하였다.

2) 100 nm, 0.2 μm

Fe3O4 분말의 첨가량 증가에 따라 에폭시 접착제의 승온 속도가 증가함을 확인하였으며 전단접착강도 역시

증가하는 것을 확인할 수 있었다.

3) 접착 파단면의 파괴모드를

확인한 결과 100 nm, 0.2 μm Fe3O4 첨가량 모두에서 접착제

내부 파괴가 관찰되었고 2.5 vol.% 이상에서는 피착제 파괴가 일부 나타났다.

4) 위의 결과를 종합하면 두께가

두꺼운 GFRP와 같은 복합재료의 접착방법으로 유도가열을 사용했을 경우 기존의 오븐 가열에 비해 매우 빠르고 높은 접착강도를 확보할 수 있을 것으로

판단된다.

이 논문은 부경대학교 자율창의학술연구비(2019년)에 의하여 연구되었음.

- 1. Fink, B.K., Mccullough, R.L., and Gillespie Jr., J.W., “A Local Theory of Heating in Cross-Ply Carbon Fiber Thermoplastic Compo-sites by Magnetic Induction,” Polymer Engineering and Science, Vol. 32, Issue 32, 1992, pp. 357-369.

-

- 2. Kim, H., Yarlagadda, S., Gillespie, J.W., Shevchenko, N.B., and Fink, B.K., “A Study on the Induction Heating of Carbon Fiber Reinforced Thermoplastic Composites,” Journal Advanced Composite Materials, Vol. 11, Issue 1, 2002, pp. 71-80.

-

- 3. Yarlagadda, S., and Kim, H., “A Study on the Induction Heating of Conductive Fiber Reinforced Composites,” Journal of Compo-site Materials, Vol. 36, Issue 4, 2002, pp. 401-421.

-

- 4. Riccio, A., Russo, A., Raimondo, A., Cirillo, P., and Caraviello, A., “A Numerical/experimental Study on the Induction Heating of Adhesives for Composite Materials Bonding,” Materials Today Communications, Vol. 15, 2008, pp. 203-213.

-

- 5. Frauenhofer, M., Kunz, H., and Kilger, K., “Fast Curing of Adhesives in the Field of CFRP,” The Journal of Adhesion, Vol. 88, 2012, pp. 406-417.

-

- 6. Wasselynck, G., Trichet, D., Ramdane, B., and Fouladgar, J., “Microscopic and Macroscopic Electromagnetic and Thermal Model-ing of Carbon Fiber Reinforced Polymer Composites,” IEEE Transactions on Magnetics, Vol. 47, Issue 5, 2011, pp. 1114-1117.

-

- 7. Bae, D.H., Shin, P.H., Kwak, S.T., Moon, M.J., Shon, M.Y., Oh, S.T., and Kim, G.N., “Heating Behavior of Ferromagnetic Fe Par-ticle-embedded Thermoplastic Polyurethane Adhesive Film by Induction Heating,” Journal of Industrial and Engineering Chemistry, Vol. 30, 2015, pp. 92-97.

-

- 8. Miller, K.J., Collier, K.N., Soll-Morris, H.B., Swaminathan, R., and McHenry, M.E., “Induction Heating of FeCo Nanoparticles for Rapid RF Curing of Epoxy Composites,” Journal of Applied Physics, Vol. 105, 2009, 07E714.

-

- 9. Suwanwatana, W., Yarlagadda, S., Gillespie Jr., J.W., “Influence of Particle Size on Hysteresis Heating Behavior of Nickel Particu-late Polymer Films,” Composites Science and Technology, Vol. 66, 2006, pp. 2825-2836.

-

- 10. Zeisverger, M., Dutz, S., Müller, R., Hergt, R., Matoussevitch, N., and Bönnemann, H., “Metallic Cobalt Nanoparticles for Heating Applications,” Journal of Magnetism and Magnetic Materials, Vol. 311, 2007, pp. 224-227.

-

- 11. Bae, D., Moon, M.J., Shon, M.Y., Oh, S.T., Kim, G.N., and Yun, D.W., “Study on the Heating Behavior of Ni-embedded Thermo-plastic Polyurethane Adhesive Film via Induction Heating,” The Journal of Adhesion, Vol. 93, Issue 12, 2017, pp. 964-979.

-

- 12. Younes, A., Dilmi, N., Khorchef, M., Bouamer, A., Bacha, N.-E., and Zergoug, M., “Structural and Magnetic Properties of FeCuNi Nanostructured Produced by Mechanical Alloying,” Applied Surface Science, Vol. 446, 2018, pp. 258-265.

-

- 13. Carbas, R.J.C., da Silva, L.F.M., and Critchlow, G.W., “Adhesively Bonded Functionally Graded Joints by Induction Heating,” In-ternational Journal of Adhesion & Adhesives, Vol. 48, 2014, pp. 110-118.

-

- 14. Severijns, C., Teixeira de Greitas, S., and Poulis, J.A., “Susceptor-assisted Induction Curing Behavior of a Two Component Epoxy Paste Adhesive for Aerospace Applications,” International Journal of Adhesion and Adhesives, Vol. 75, 2017, pp. 155-164.

-

- 15. Verna, E., Cannavaro, I., Brunella, V., Koricho, E.G., Belingardi, G., Roncato, D., Martorana, B., Lambertini, V., Neamtu, V.A., and Ciobanu, R., “Adhesive Joining Technologies Activated by Electro-magnetic External Trims,” International Journal of Adhesion & Adhesives, Vol. 46, 2013, pp. 21-25.

-

This Article

This Article

-

2020; 33(2): 55-60

Published on Apr 30, 2020

- 10.7234/composres.2020.33.2.055

- Received on Dec 16, 2019

- Revised on Mar 2, 2020

- Accepted on Mar 2, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Shon

-

Department of Industrial Chemistry, Pukyong National University

- E-mail: myshon@pknu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.