- Development of 3D Woven Preform π-beam based on T-beam Made of Laminated Composites

Geon-Tae Park*, Dong-Woo Lee**, Joon-hyung Byun***, Jung-il Song*†

* Department of Mechanical Engineering, Changwon National University, Changwon 51139, Korea

*† Department of Mechanical Engineering, Changwon National University, Changwon 51139, Korea

** The Research Insitute of Mechatronics, Changwon National Uinversity, Changwon 51139, Korea

*** Composite Research Center, Korea Institute of Materials Science, Changwon 51508, Korea- 적층복합재료 T-빔 기반의 3차원 직조 프리폼 π-빔 개발

박건태* · 이동우** · 변준형*** · 송정일*†

Laminate composites, especially Carbon

fiber-reinforced composites are wide used in various industry such as aerospace

and automotive industry due to their high specific strength and specific

stiffness. However, the laminate composites has a big disadvantage that

delamination occurs because the arrangement of the fibers is all arranged in

the in-plane direction, which limits the field of application of the laminate

composites. In this study, we first developed a laminate composites T-beam in

which π-beam and flat plate were combined

and optimized the design parameters through structural analysis and mechanical

tests. Afterwards, 3D weave preform T-beam was developed by applying the same

design parameters of laminate composites T-beams, and improved mechanical

strength was achieved compared to laminated structures. These findings are

expected to be applicable to existing laminated composite structures that

require increased strength.

적층복합재료, 특히 탄소섬유 복합재료는 금속에 비해 가벼우며

상대적으로 비강도 및 비강성이 뛰어나기 때문에 항공 우주 산업 및 자동차 산업 등과같이 광범위한 분야에서 사용되고 있다. 그러나, 적층 복합재료는 섬유의 배열이 모두 면내방향으로 배열되어있기

때문에 박리가 발생한다는 큰 단점이 있으며, 이는 적층복합재료의 응용분야를 제한한다. 본 연구에서는 먼저 π-빔과 평판이 결합된 형태의 적층복합재료 T-빔을 개발하고, 구조해석 및 기계적 물성평가를 통하여 설계변수를

최적화하였다. 이후 적층복합재료 T-빔의 설계변수를 3D 직조 프리폼에 동일하게 적용하여 T-빔을 개발하였으며, 적층구조에 비하여 향상된 기계적 강도를 달성할 수 있었다. 이러한

연구결과는 강도향상을 필요로 하는 기존의 적층복합재료 구조물에 적용 가능할 것으로 기대된다.

Keywords: T 빔(T-beam), 적층복합재료(Laminate composites), 3차원 직조 프리폼(3D woven preform), 설계 변수(Design parameter), 직접인장시험(Pull-off joint test)

기술 발전이 점차 고도화됨에 따라 다양한 분야에서 새로운 기술들이 요구되고 있으며, 복합재료 분야에서도 새로운 기술에 대한 요구가 지속적으로

증가하고 있다. 특히 에너지절약과 환경문제에 관한 규제는 친환경 소재 개발에 대한 필요성을 증가시키고 있으며, 단순히 성능이 좋거나 값이 저렴한

소재가 아니라, 에너지소비, 환경보호, 산업변화에 대한 대응 등 다양한 요건을 충족시킬 수 있는 소재 및 재료의 개발이 요구되고 있으며, 이러한

요구에 다양한 형태의 복합재료 및 관련기술의 개발이 진행되고 있다[1,2].

일반적으로 구조용 재료로 사용되는 복합재료는 적층복합재료의 형태이다. 섬유층과 섬유층 사이는 기지재(matrix)에 의해서만 결합되어

있기 때문에 횡 방향의 하중에는 취약하며, 그 결과 고하중, 충격 및 반복하중에 의한 층간 분리 또는 박리(delamination)가 발생할 수

있다. 이러한 박리는 복합재료 구조물의 안정성을 크게 떨어뜨리고 균열진전 및 파괴의 원인이 되기 때문에 지속적으로 복합재료의 단점으로 지적되어왔다.

특히 항공기나 자동차 산업 등 경량화를 위하여 복합재료의 수요가 증가하고 있는 분야에서는 사용재료의 파괴가 인명피해에 직접적인 영향을 미치기 때문에

이를 예방하는것이 필요하다[3,4].

면내에만 섬유가 배열되는 일반적인 적층복합재료(2차원 구조)와 달리, 두께 방향으로도 섬유가 배열되면서 각각의 층을 묶어주는 방식으로

이루어진 구조를 3차원 직조 프리폼(preform)이라 표현하였으며, 섬유의 배열에 따라 자유로운 형상 설계가 가능하고 박리를 예방할 수 있다.

그러나, 기존에 다양한 산업에서 사용되어온 적층 복합재료 구조물을 3차원 직조 프리폼 구조물로 변경시키고자 할 경우 재료 특성과 구조물의 형상에

맞는 설계변수의 최적화가 필요하다[5,6].

현재 사용되고 있는 복합재료 항공기는 볼트나 리벳을 사용하여 조립된다. 볼트를 사용하면 판의 두께 제한되기 때문에 중량의 증가로 이어진다.

Premium AEROTEC, Dassault 항공, Eurocopter 및 Sabca와 같은 유럽의 여러 주요 항공우주회사는 직조복합재료

업체인 Biteam과 함께 3차원 직조 프리폼이 사용된 모듈 설계 및 접합기술을 개발하여 항공기의 경량성 및 안전성을 향상시키기 위한 연구를

이미 수행하고 있으며[7], 프리폼이 가지는 다양한 장점으로 인하여 그 수요가 점차 증가할 것으로 기대된다.

본 연구에서는 기존의 적층복합재료 T-빔을 바탕으로 3차원 직조 프리폼 T-빔을 개발하기 위하여 유한요소해석을 통한 설계 변수의

최적화를 수행하고 강도시험을 통하여 적층복합재료 T-빔에 상응하는 프리폼 T-빔 제작을 위한 설계기준을 제시하고자 하였다.

2.1 사용 재료 및 복합재료 제조공정

적층 복합재료에 사용한 보강재는 일방향 탄소 직조섬유(Carbon UD Fabric, CFW-73, Korea Carbon,

Korea), 기지재는 비닐에스터(Vinyl-ester, Hoje Chem, Korea)를 사용하였으며, 각 구성요소간의 접착을 위하여 에폭시

접착제(Adhesive film, Loctite EA9695, Henkel Korea, Korea)를 사용하였다. 일방향 탄소 직조섬유는 무게

417 g/m2, 두께 0.167 mm를 사용하였고 에폭시

수지를 아크릴산과 반응시켜 스티렌에 용해시켜 얻은 열경화성 수지인 비닐에스터를 사용하였다. 비닐에스터는 에폭시보다 강도는 낮지만 저렴하고 경화

속도가 빠르기 때문에 복합재 구조물 제조에 유리하다. 기초물성 평가를 위한 시험편과 빔 구조물을 제조하였다.

기초물성 평가를 위한 시험편과

빔 구조물을 제조하였다. 적층 복합재료와 3D 프리폼 복합재료 모두 VARTM (Vacuum

Assisted Resin Transfer Molding) 공정을 사용하여 파라미터

설계에 따라 제조하였다. 3차원 프리폼은 12K 탄소 섬유 로빙 원사(T800, Hyosung, Korea), 아라미드 필라멘트 원사(AF-1000,

Hyosung, Korea)를 조합하여 직조하였다. 아라미드 필라멘트는 탄소섬유에 비해 물성은 떨어지지만 프리폼의 섬유 체적율 증가 및 섬유 손상을

줄이기 위해 사용하였고 강도 향상을 위해 원사 3개를 꼬아서 면외 방향 원사로 사용하였다.

2.2 빔 형상 정의

3차원 직조 프리폼은 기존의 적층복합재료와 섬유의 배열이 다르다. 3차원 직조 프리폼은 면외 방향으로도 섬유가 직조되기 때문에 이에

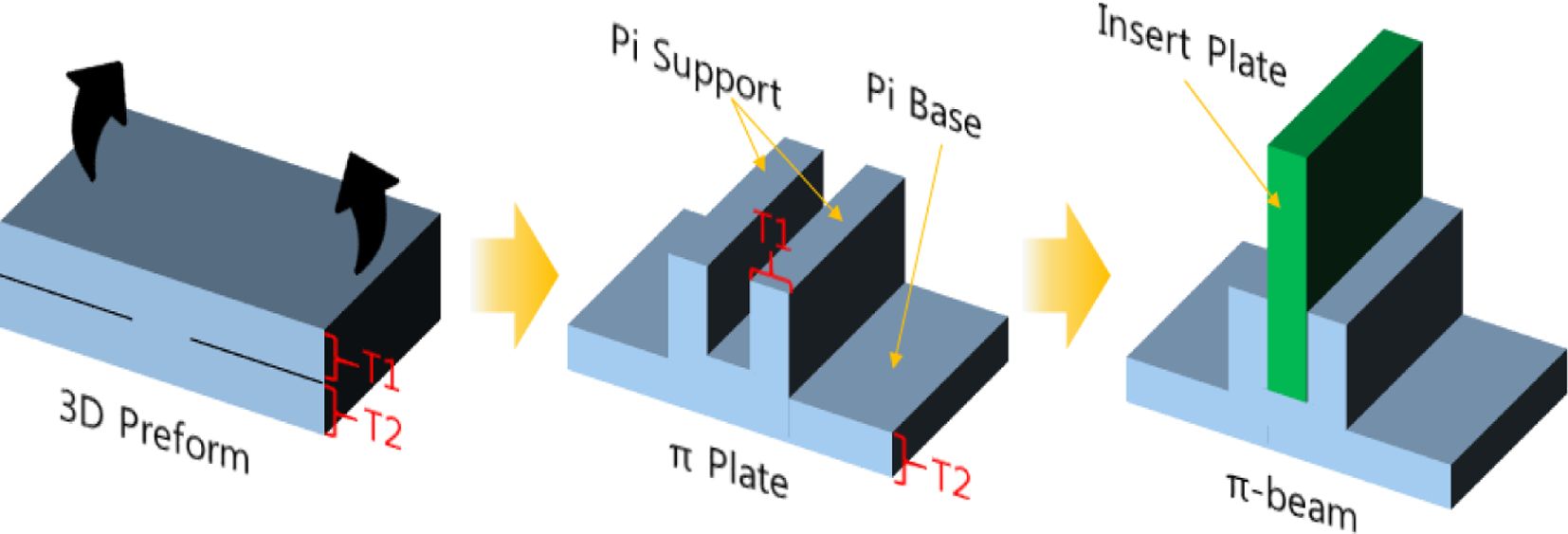

맞는 형태의 빔 구조물의 설계가 필요하다. 본 연구에서 사용한 3차원 직조 프리폼의 π-빔 구조는 Fig. 1과 같다. 먼저 제직기를 이용하여 직조한 3차원 프리폼은 섬유를 주입하기 전에는 유연하기 때문에 양단을 세울 수 있다. 이렇게 세워서

경화시킨 형태를 π Plate라 칭하며 세부 구조는 Pi Support와 Pi Base로 명명하였다. Pi Support 사이에

Insert Plate를 삽입하여 경화시키면 T-빔의 형상을 가지게 되며, 본 연구에서는 구조적 특징을 반영하여 π-Beam이라 명명하였다.

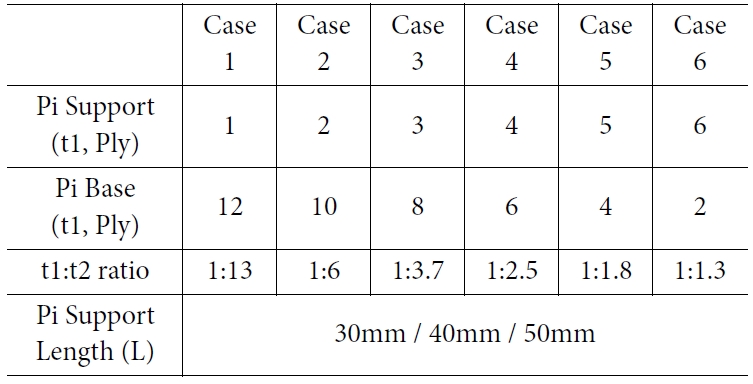

2.3 π-빔 설계변수 정의

제직기를 이용하여 3차원 직조 프리폼의 제직 패턴을 설계에 따라 변경이 가능하다. 그러나 한번 설계를 변경하기 위해서 장비를 세팅하는데

매우 많은 시간이 걸리기 때문에 구조해석을 통하여 빔의 치수를 최적화하고자 하였다. 최적화에는 일반적인 적층복합재료 제조공정 및 적층해석을 사용하여 2D 구조의 π-빔

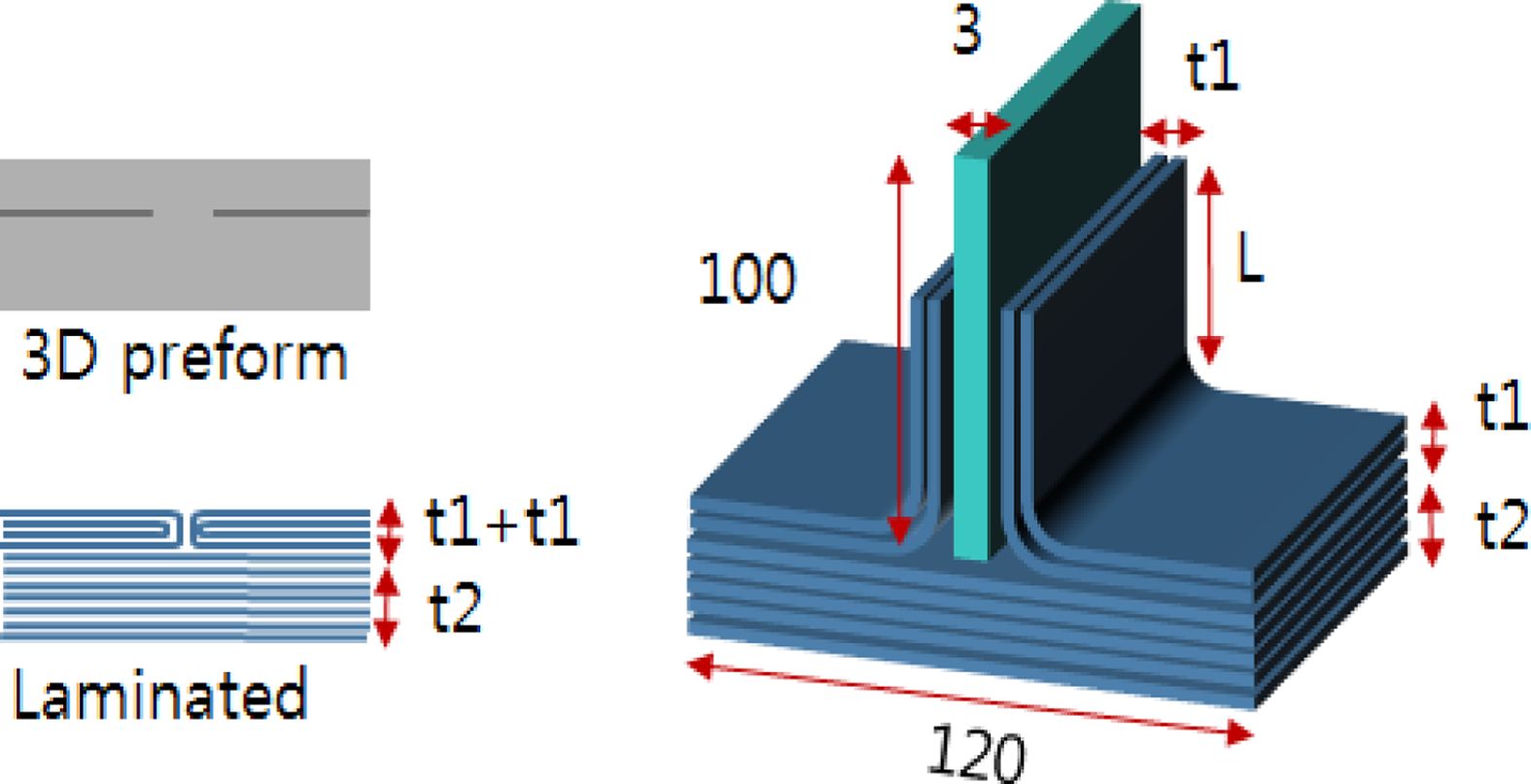

파라미터를 최적화 하였으며, 이후 해당 파라미터를 3D 프리폼에 적용하여 π-빔을 제작하였다. 파라미터는 프리폼의 두께 T1(Pi

Support), T2(Pi Base)와 지지판의 길이 L로 설정하였으며 구조해석을 통하여 최적 값을 구하였다.

적층 복합재료 π-빔의 지지판의 두께는 수직판과 받침판이 만나는 부분의 강도 향상을 위해 받침판의 섬유와 연속적이게 적층이 되었기 때문에

3D 프리폼에서의 T1+T2는 적층 복합재 π-빔의 t1+t1+t2와 같아지게 된다(Fig. 2 참고).

한 장의 레이어 두께는 결정되어 있으므로, 각 부위의 두께는 레이어의 적층 수를 변경하며 최적화 하였으며, 지지판은 길이를 변경해가며

최적값을 구하였다. 파라미터의 설정 수치와 내용을 Table 1에 나타내었고 길이 파라미터는

모든 Case에 적용하였다. 전체 t1+t1+t2의 레이어 개수의 합이 14장이 되도록 고정하였다. 지지판이 얇은 경우부터 두꺼워지는 경향으로,

반대로 받침판은 얇아지는 경향으로 조건을 지정하였고 지지판과 받침판의 비율에 따른 해석결과를 분석 확인하였다.

2.4 유한요소해석

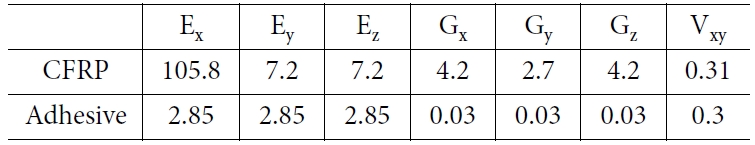

빔 구조물의 유한요소해석(Finite Element Analysis)을 위하여 사용재료의 기계적 물성을 측정 후 해석에 적용하였으며,

구조해석에는 적층복합재료 해석툴인 ANSYS ACP(ANSYS Composite Prepost) 19.1을 사용하였다. π-빔 구조물의 모델링

경계조건 설정 후 파라미터에 대한 강도를 비교하였다. 유한요소해석에 사용한 복합재료의 물성은 비닐에스터와 탄소섬유를 사용하여 복합재료를 제조한

후 ASTM 규격에 따라 시험하여 얻었다. 인장강도 및 탄성계수 ASTM D 3039를, 압축강도 및 압축탄성계수는 ASTM D695, 전단탄성계수는

ASTM D5379를 참고하여 시험을 통하여 얻었으며, 접착제의 기초물성은 업체의 기초 물성표를 참고하였다. 유한요소해석에 사용한 물성 표를

Table 2에 나타내었다.

2.5 실험적 평가 및 해석 조건 설정

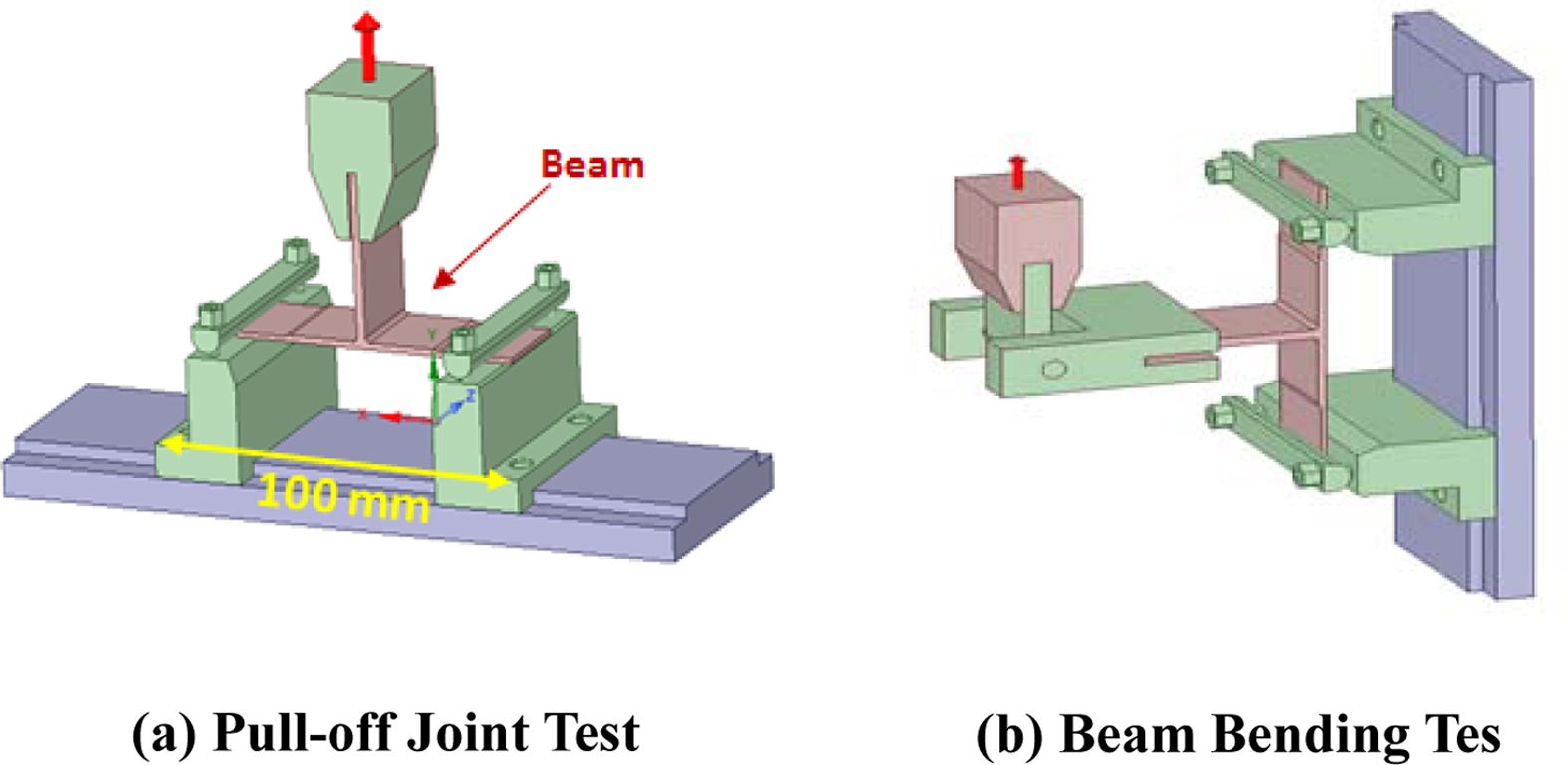

π-빔의 경우 조인트부가 접합되어 있어 가장 취약한 부위이기 때문에 해당부위에 대한 특성이 매우 중요하다. 조인트부 특성을 평가하기

위하여 직접인장시험(Pull-off Joint Test) 빔 굽힘시험(Beam Bending Test)를 사용하였으며, 두 시험 모두 조인트에

하중이 집중적으로 가해지므로 조인트부분에 대한 특성과 강도 확인이 가능하다. 직접인장시험과 빔 굽힘시험을 도식화하여 Fig. 3에 나타내었다.

직접인장시험은 T형 빔 구조물의 받침판 양단을 고정하고 수직판 상단 부를 인장하는 방법으로, 빔 구조물의 조인트부에 발생하는 하중과 균열 및 응력이

집중되는 영역을 확인할 수 있다. 빔 굽힘시험 또한 조인트에 굽힘하중이 작용하며 구조물의 조인트 특성을 비교할 수 있다[4].

두 가지 실험적 평가의 조건을 반영하여 빔 구조물의 유한요소해석에 사용한 경계조건을 나타내었다. 시편의 고정부분의 사이길이는 100 mm, 빔 구조물의 수직판의

지그에 의해 고정되는 면적은 50 mm × 40 mm로 설정하였다. 하중은

지그의 고정부 변위제어를 통하여 가하였다. 직접인장시험은 수직 방향으로 6 mm로, 빔 굽힘시험은

수평방향으로 20 mm로 설정하여 유한요소해석을 수행하였으며 시편이 복합재료 파손기준인 Tsai-Wu,

Tsai-Hill을 설정하여 파손될 때까지의 최대 응력을 측정하였다.

2.6 3D 프리폼 직조

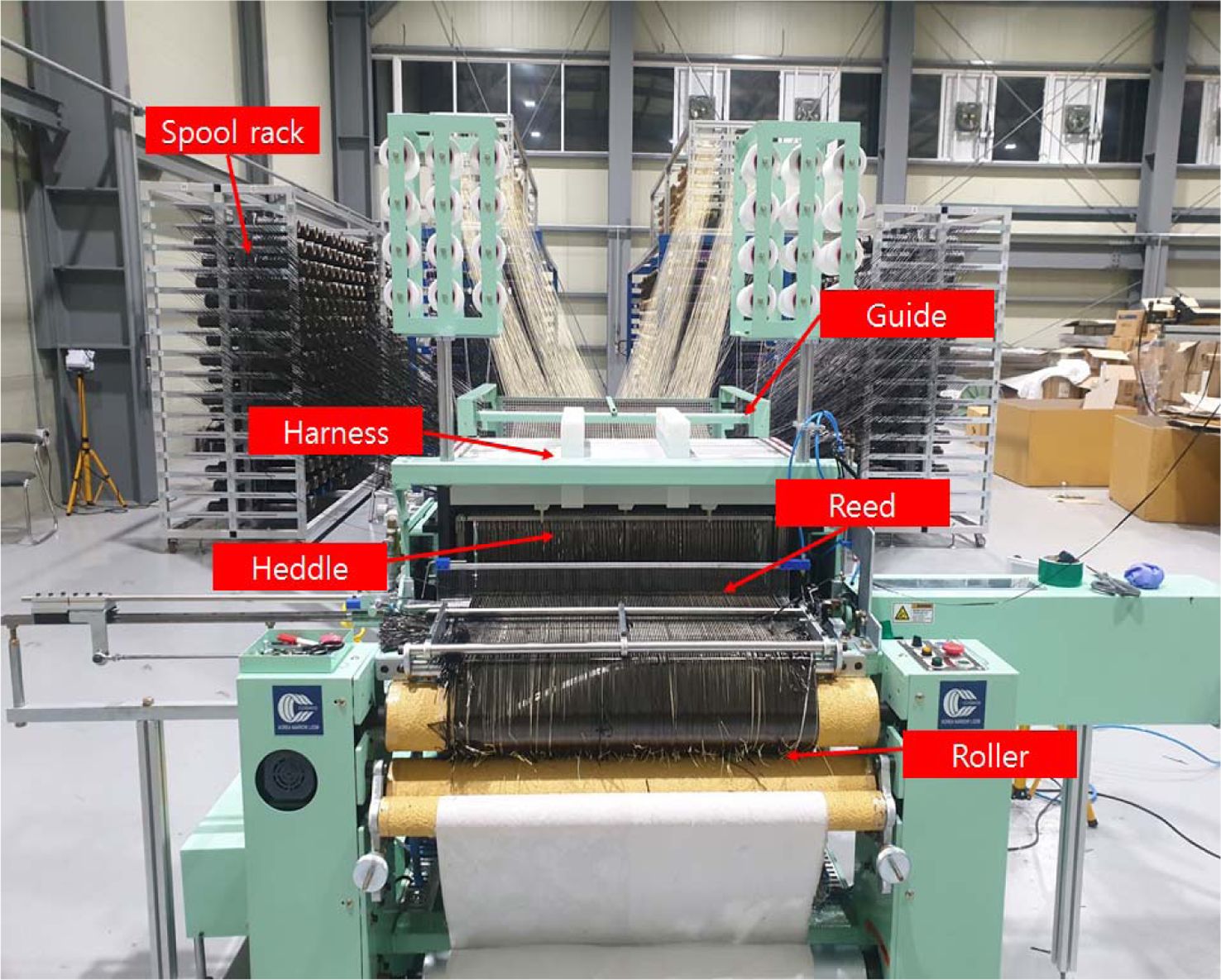

빔 3D 프리폼은 섬유의 배열에 다라 자유롭게 설계가 가능하다. 경사로 들어오는 탄소섬유 원사와 아라미드섬유 원사가 리드를 통과하여

정리되고 경사의 개구 이후에 위사가 들어와 바디침운동을 통해 위사가 밀집되며, 이 과정을 반복함으로써 프리폼이 직조된다. 3D 프리폼의 직조에는

Fig. 4와 같이 Loom방식의 Textile 직조기를 사용하였다[5].

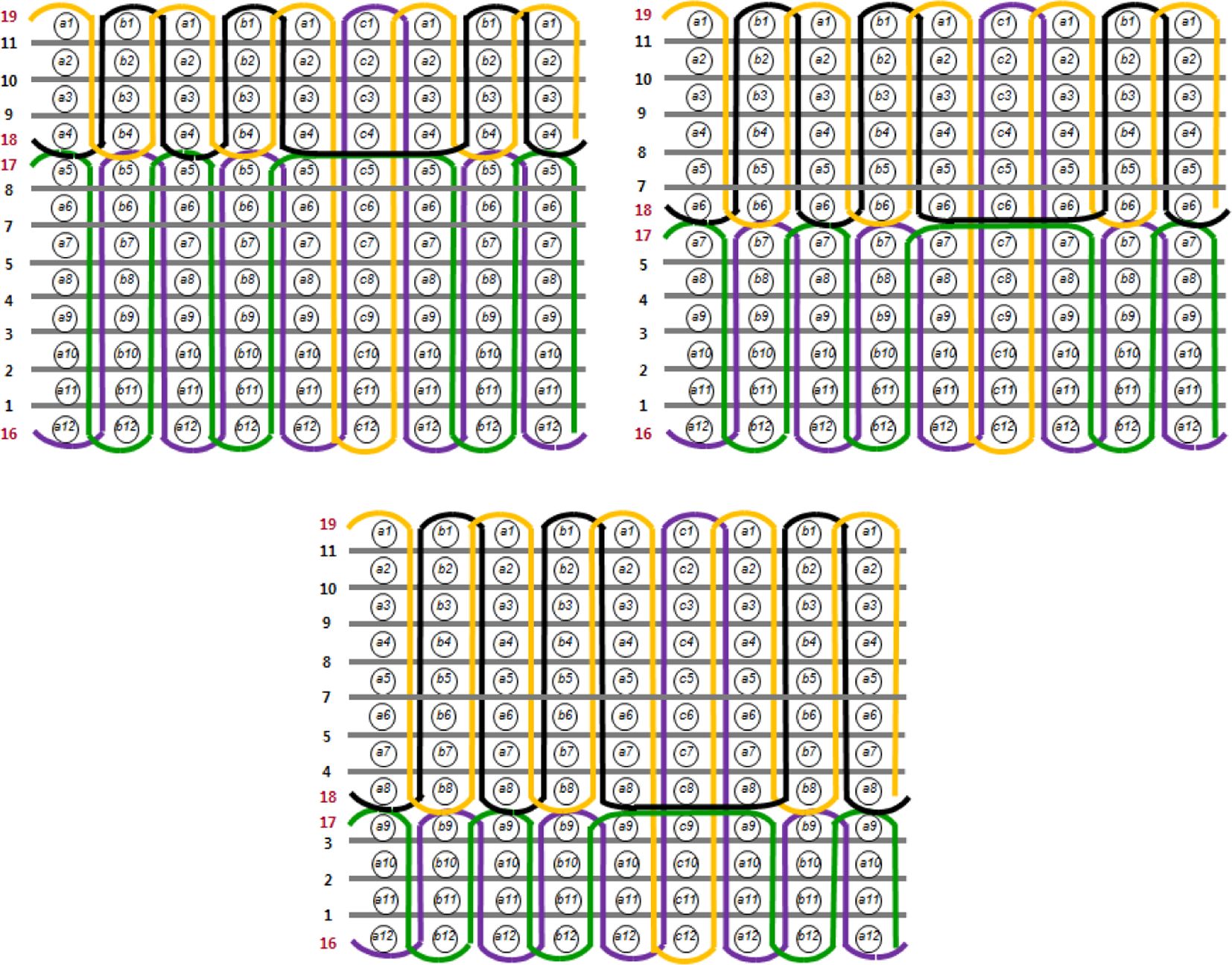

π-빔 프리폼은 Fig. 5에 나타난 패턴을 사용하여 직조하였다. 총 세종류(지지판이 상대적으로 얇은 두께, 지지판과 받침판의 같은

두께, 지지판이 상대적으로 두꺼운 두께)의 π-빔을 설계하였으며, Lifting diagram을 직기 컨트롤 박스에 입력하면 입력된 패턴에 따라

프리폼이 직조된다.

|

Fig. 1 Schematic diagram of π-beam structure |

|

Fig. 2 Shape and dimension of laminated π-beam |

|

Fig. 3 Beam Bending Test |

|

Fig. 4 Details of the waving equipment |

|

Fig. 5 Weaving pattern of the 3D preform π-beam |

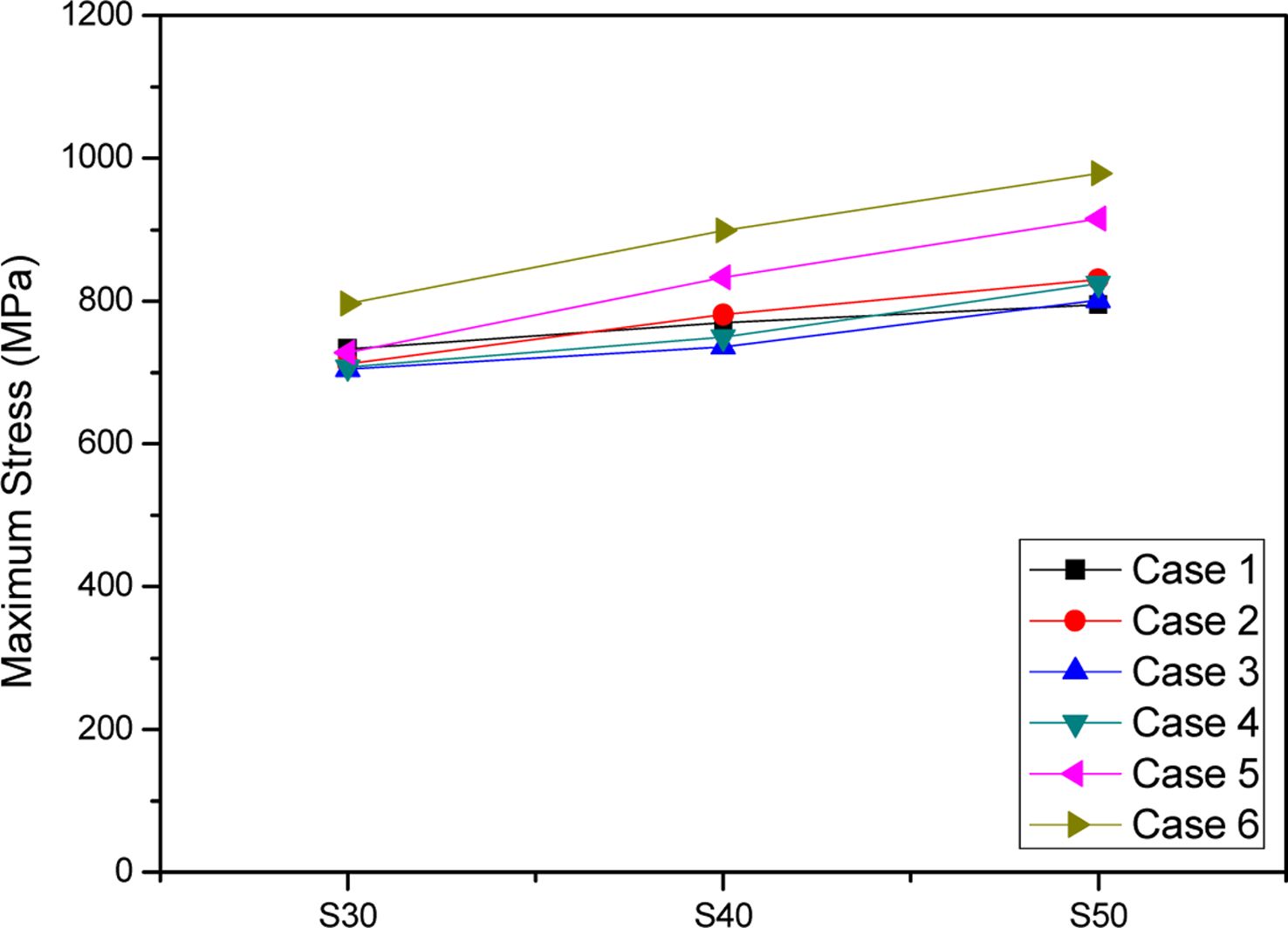

3.1 π-빔의 설계변수

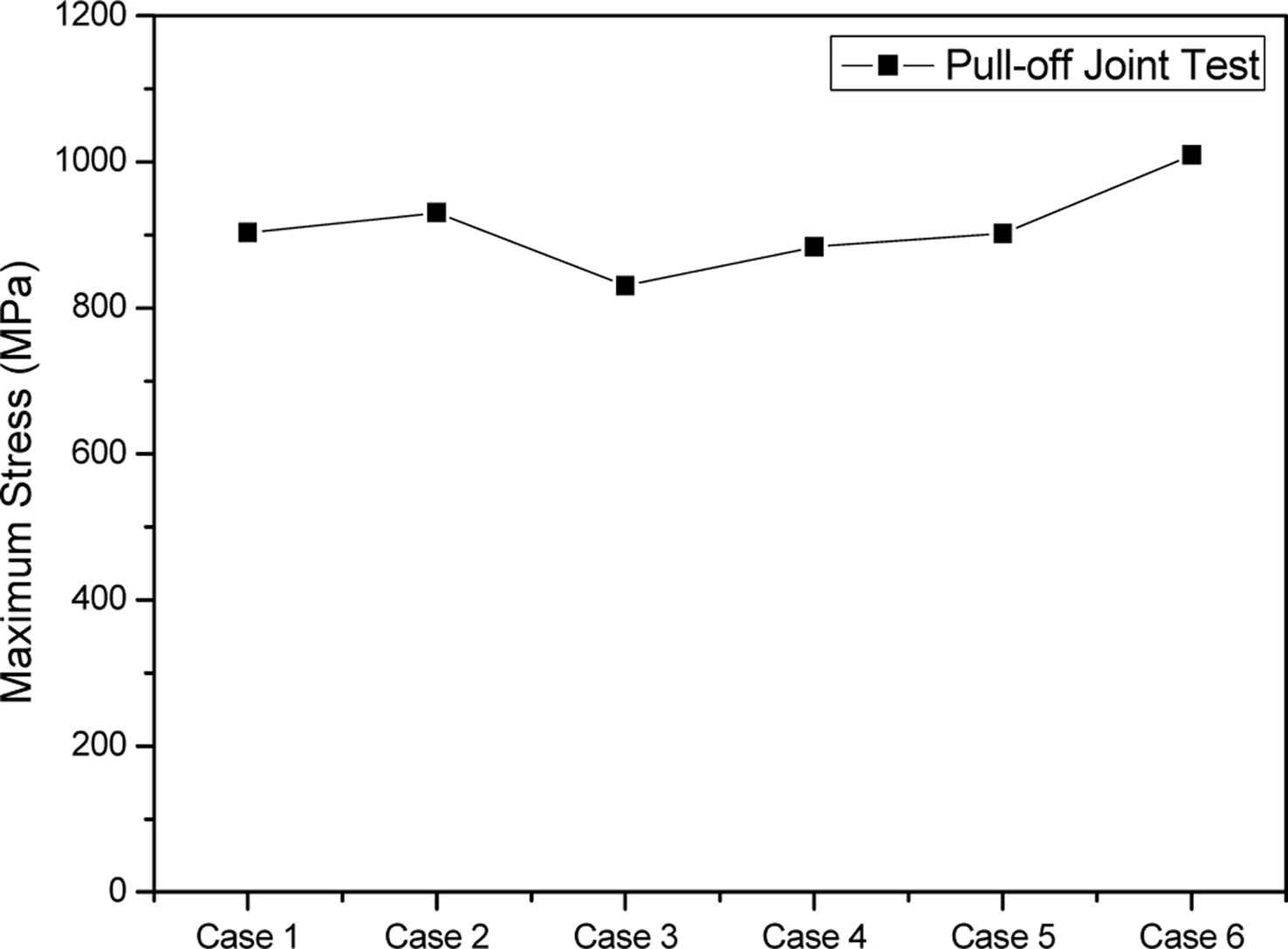

유한요소해석 결과, 전체 변형은 수직판 근처에서 가장 많이 변형되었으며 응력분포는 조인트부의 모서리에 분포한 것을 확인하였다. 먼저

두께 파라미터(t1, t2)에 대한 응력 비교 그래프를 Fig. 6에 나타내었다. π-빔의 강도는 Case 1에서 Case 2까지는 증가하다

Case 3에서 낮아진 후에 Case 6까지 점점 증가하는 그래프를 나타냈으며 Case 6에서 가장 높은 강도를 나타내었다.

Case 1과 Case 2는 수직판과 받침판이 접합하는 조인트 부분에 가장 높은 응력이 분포되어 있는 것을 확인하였다. Case 3과 Case

4는 최대응력이 접합부 하단에서 받침판의 모서리에 같이 분산되어 점점 받침판에 응력 분포의 위치가 변화하는 것을 확인할 수 있다. 이 현상 때문에

Case 3과 Case 4에서 상대적으로 가장 낮은 응력이 나타난 것으로 확인된다. Case 5와 Case 6의 최대응력은 받침판의 모서리에서

가장 높은 응력분포를 나타내었고 접합부의 응력은 낮아진 것을 확인할 수 있다. 상대적으로 지지판의 두께(t1)가 증가한 Case 6에서 가장 높은

강도를 나타내었다.

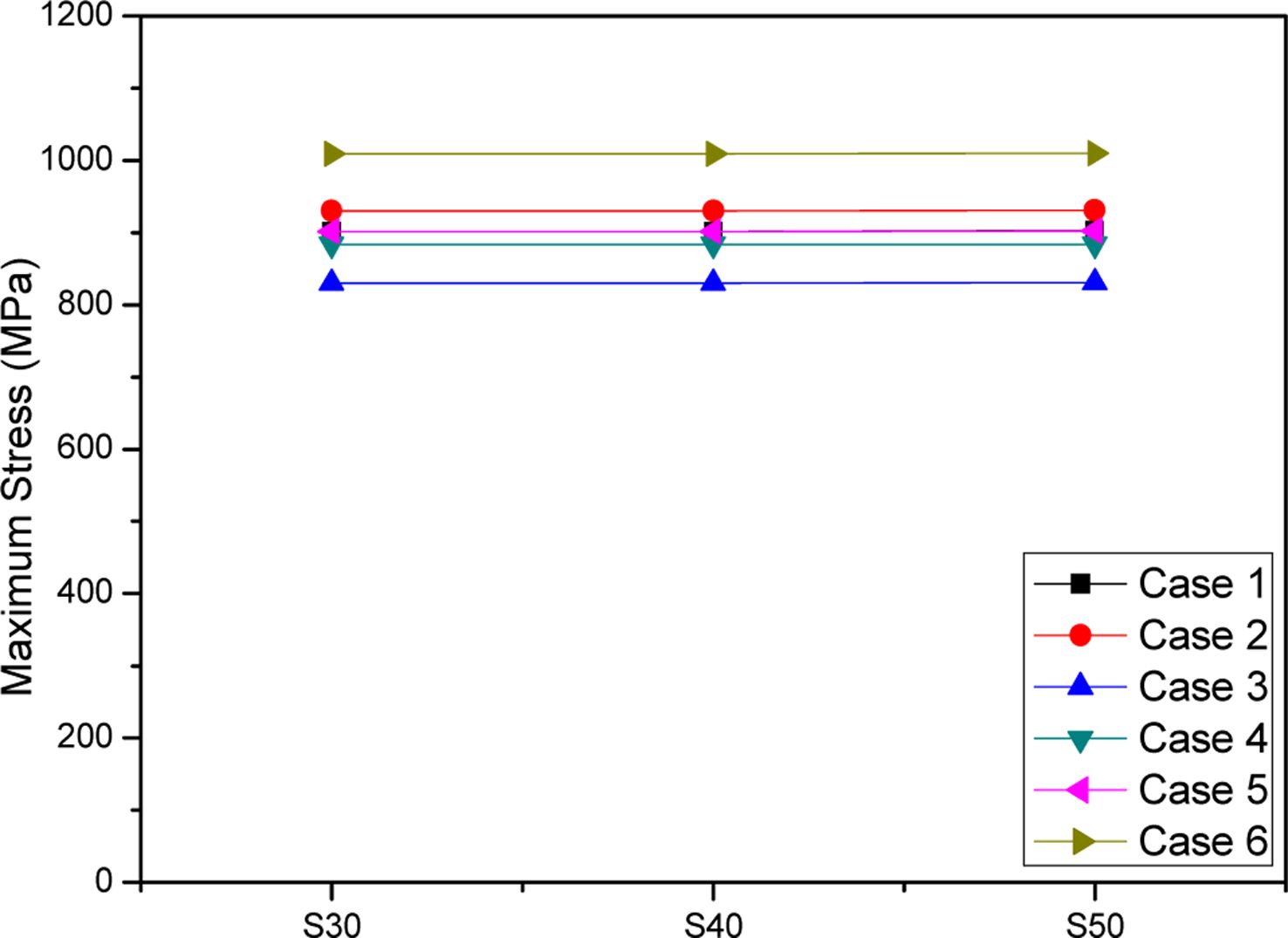

지지판 길이(L)의 변화에 따른 해석결과는 Fig. 7에 나타내었다. 직접인장시험 해석결과, 받침판과 조인트부에 대부분의 응력이 분포하며,

기지판 길이의 변화는 조인트부분에 큰 영향을 미치지 못하기 때문에 강도의 변화가 거의 없는 것을 확인할 수 있었다.

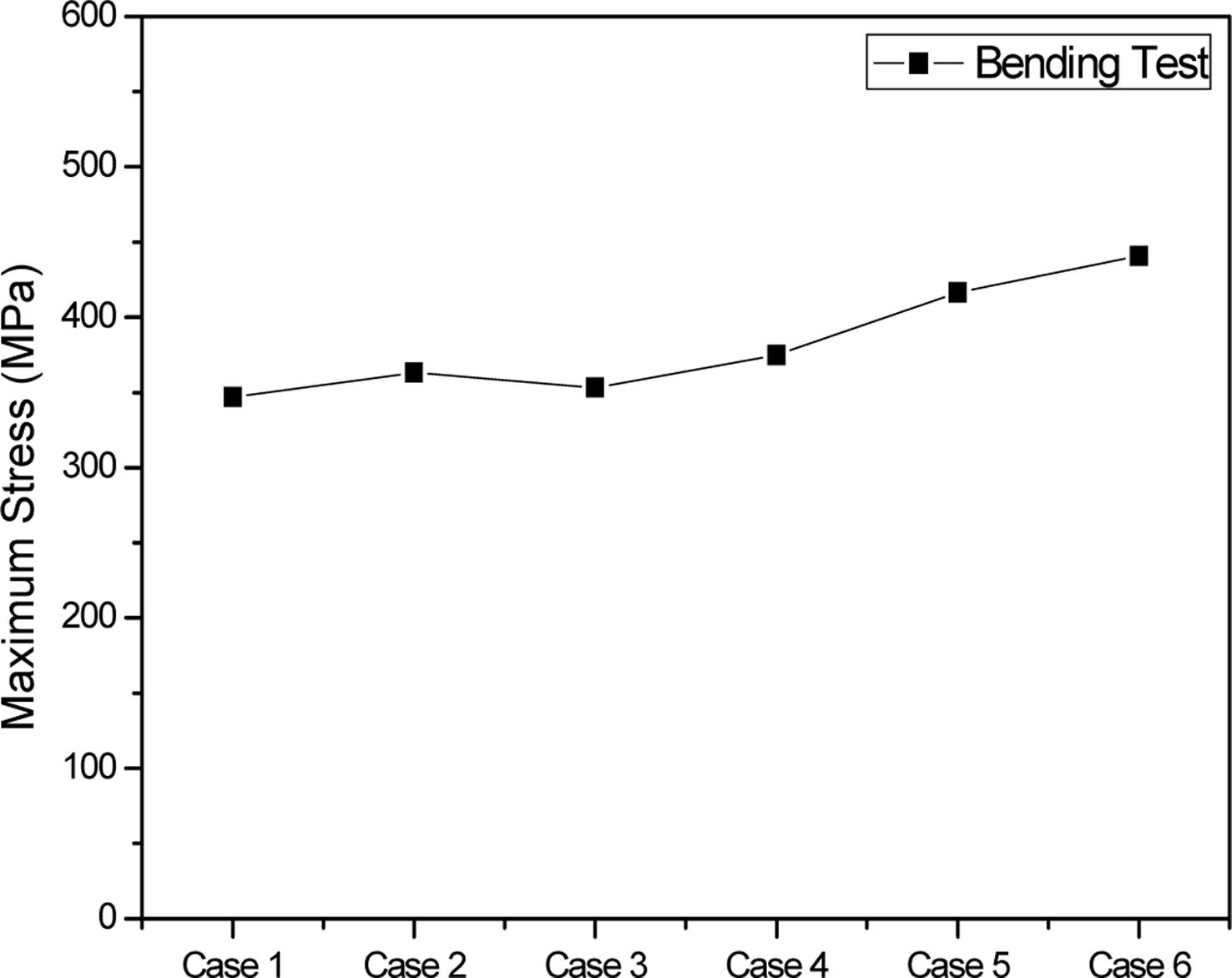

빔 굽힘시험 또한 조건별 파라미터에 대한 강도를 측정하였고 큰 응력이 분포하는 부분을 비교하였다. 두께 파라미터(t1, t2)에 대한

응력 비교 그래프를 Fig. 8에 나타내었다. 빔 굽힘시험 또한 직접인장시험의 강도 비교그래프와 유사한 경향을 보였다. π-빔의 강도는

Case 1에서 Case 3까지는 큰 강도의 변화가 없다가 Case 4부터 점점 증가하는 형태를 보였다. 빔 굽힘 시험에서도 Case 6에서

449 MPa로 가장 높은강도를 나타냈다. Case 1과 Case 2는 조인트의 받침판부분에서 최대응력분포가 확인되었다. Case 3과

Case 4에서 상대적으로 낮은 강도를 보이는데 이는 수직판의 중간부분, 즉 지지판과 만나는 부위에 하중이 분산되어 더 낮은 강도를 나타낸 것으로

판단된다. 이후 받침판에서 지지판으로 최대응력이 분포된 Case 5와 Case 6에서 가장 높은 응력을 나타냈다.

파라미터 L에 따른 빔 굽힘시험 조건에서 유한요소해석결과를 Fig. 9에 나타내었다. 빔 구조물의 강도는 946 MPa로 Case

6에서 가장 높게 나타났다. Case 1, Case 2, Case 3, Case 4는 길이에 대한 최대응력의 증가량이 40 MPa 정도로 큰 변화가

없었지만 Case 5와 Case 6은 상대적으로 강도의 변화가 크게 증가한 것으로 확인된다. 이는 길이 파라미터와 Case 5, Case 6의

두께 파라미터의 조건을 동시에 만족할 경우 가장 효율적으로 강도를 증가시킬 수 있다는 것으로 판단된다.

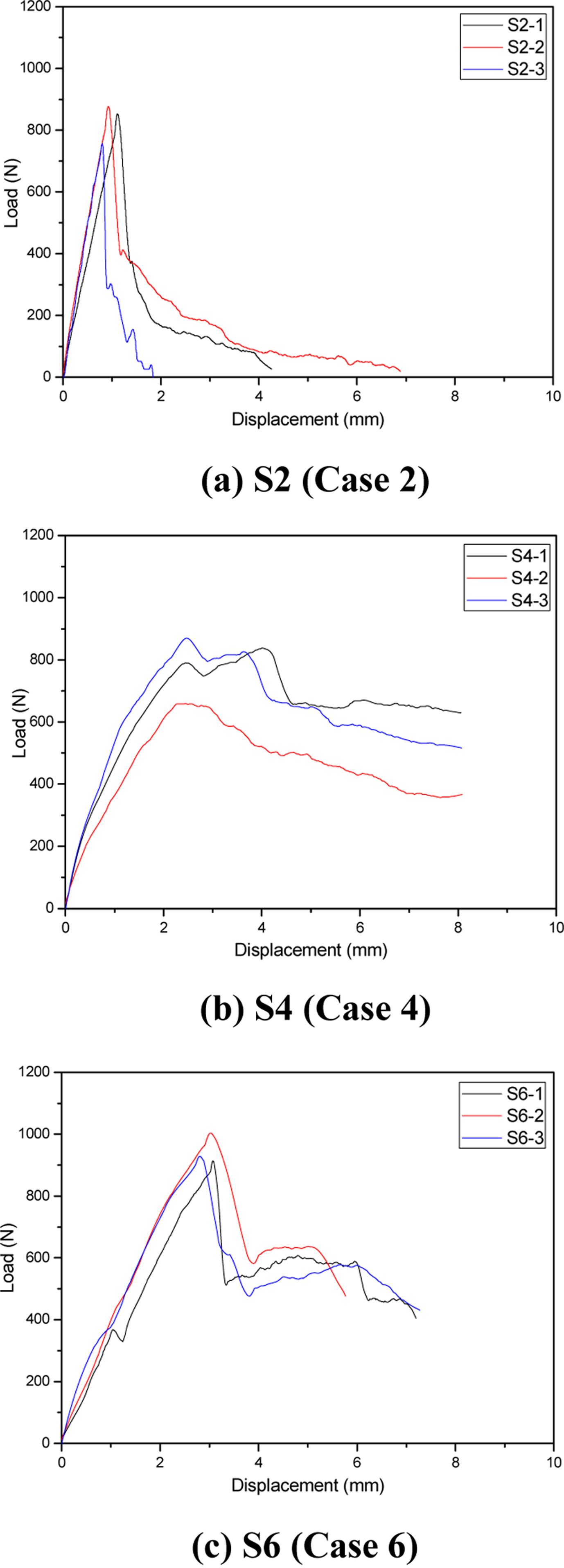

3.2 2D 및 3D 프리폼 π-빔의

인장거동

해석결과 중 세 조건을 선정하여 2D π-빔 제조 및 직접인장시험을 수행하였으며, 그 결과를 Fig. 10에 나타내었다. S2는 상대적으로

낮은 변위에서 파단이 발생하였으며, 파단이후에 낮은 하중에서 박리가 확인되었다. S4는 최대하중 이후에 하중이 점점 낮아지면서 박리가 단계적으로

발생(지그재그 형태)하는 거동을 보였다. S6은 가장 높은 변위와 높은 하중에서 파손이 발생하였고 S2와 유사하게 파손 이후 하중이 감소하면서

박리가 같이 발생하였다.

S2의 경우 수직판과 받침판이 만나는 조인트 부분에서 파손을 확인하였으며 이후 균열을 따라 박리가 발생한 것을 확인하였다. S4는 받침판과

지지판으로 이어지는 부분의 굴곡부에 균열이 발생하였다. S6은 수직판과 지지판 사이의 접합부에 균열이 확인되었으며 이후 수직판을 따라 박리가 발생하였다.

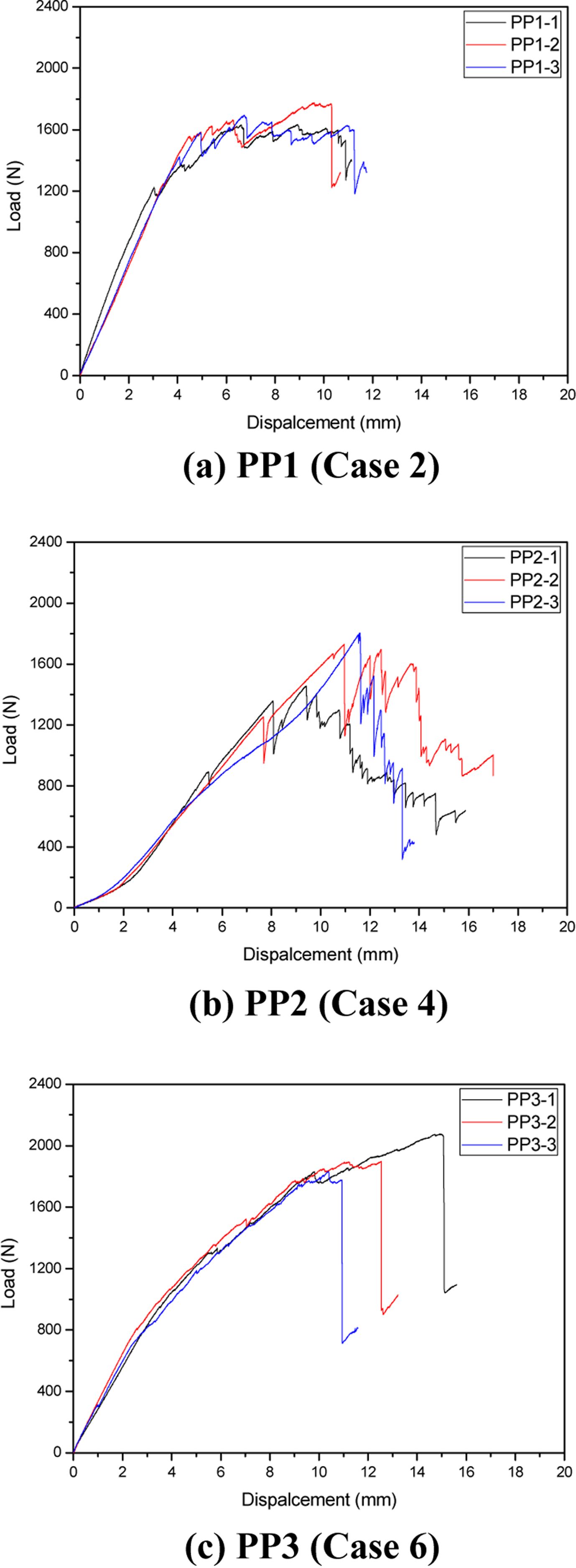

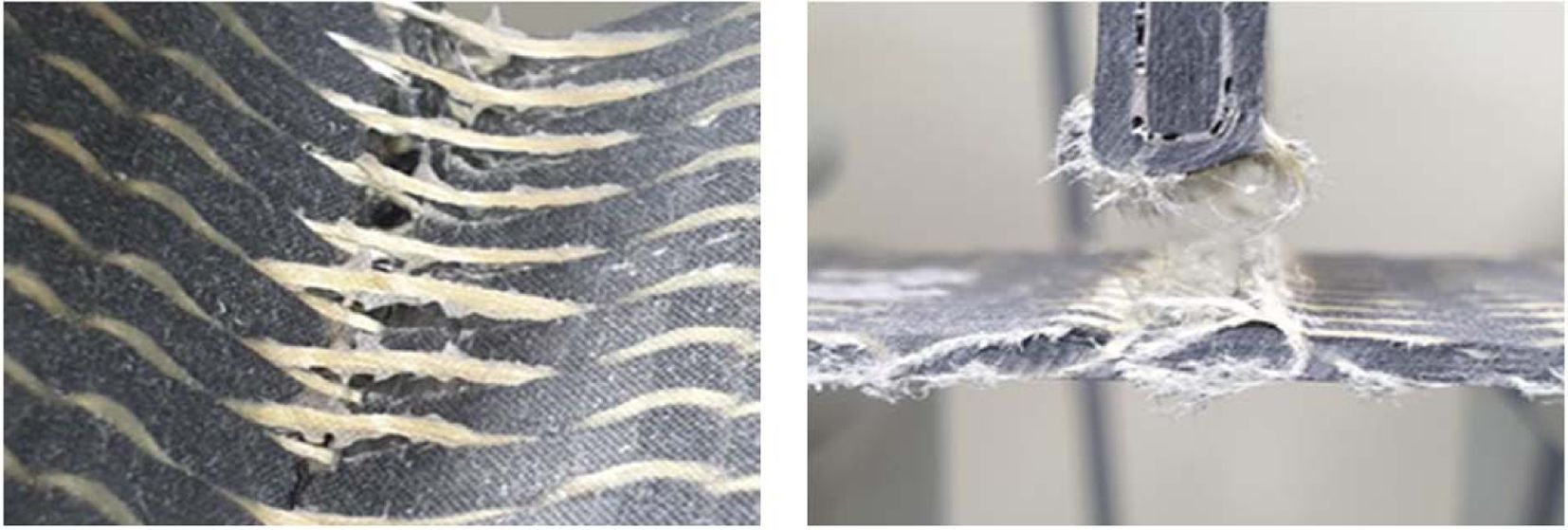

3D 프리폼의 최적 직조패턴을 선정하기 위하여, 세 종류의 직조패턴을 가지는 π-빔을 각각 제작 후 직접인장시험을 수행하였으며 그 결과는

Fig. 11과 같다. 제직기를 이용한 프리폼의 제작은 2D 빔의 구조해석과 병행하여 진행되었기 때문에 파라메트릭 연구 결과는 반영되지 않았다.

전체의 파단강도를 비교하였을 때 PP3에서 가장 높은 파단하중을 나타내었다. PP1과 PP2는 지그재그 형태의 그래프를 보였는데 이는 Fig.

12와 같이 아라미드 섬유가 한 가닥씩 끊어져서 점진적으로 완전 파단으로 이어졌기 때문이다. PP3의 경우 상대적으로 완만한 그래프를 나타냈는데,

그 이유는 PP3의 시편은 접합부에 하중이 집중되면서 파손이 일어났기 때문인 것으로 확인하였다.

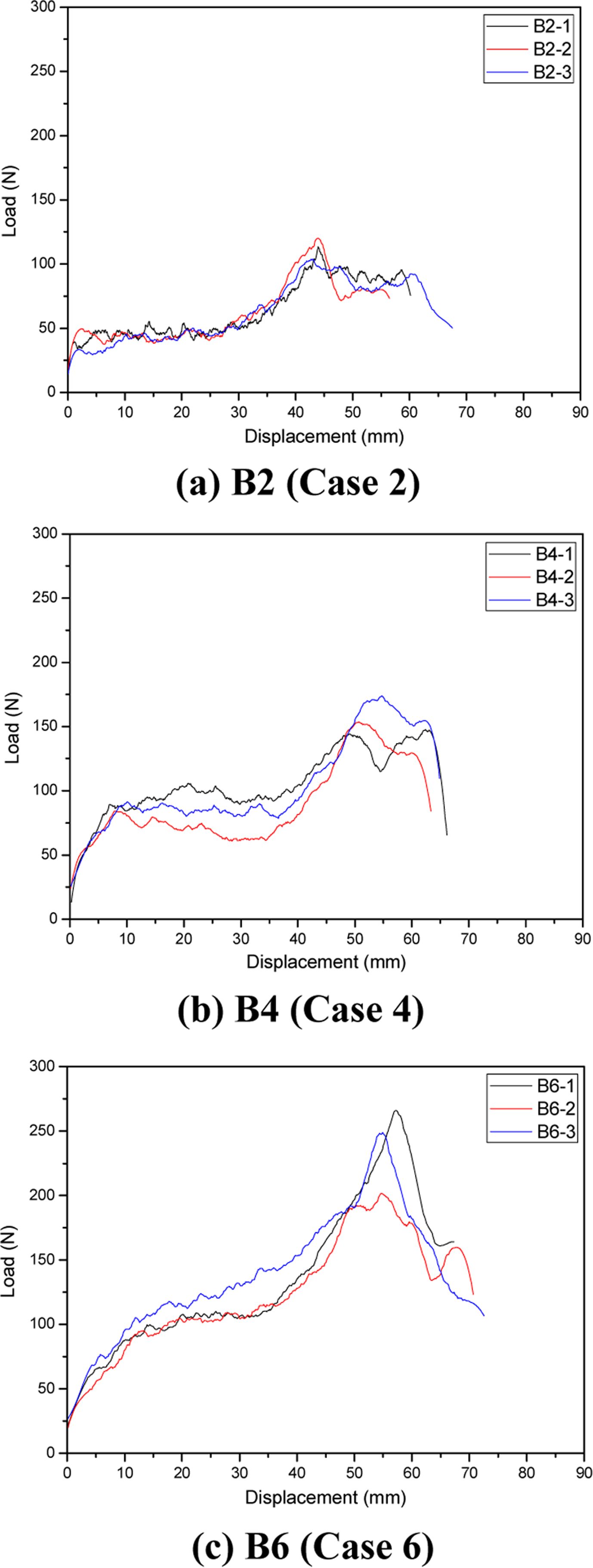

3.3 2D 및 3D 프리폼 π-빔의 굽힘거동

인장시험과 유사하게, π-빔 적층빔과 프리폼을 이용한 굽힘시험을 각각 수행하였다. 먼저 파라미터에 따른 2D π-빔 굽힘시험 결과는

Fig. 13에 나타내었다. 시험결과, 모든 case에 대하여, 전체적으로 박리가 발생하면서 하중이 증가하다가 파손되는 경향을 보였다. 이는 직접인장시험과

다른 경향을 나타내었으며 최대하중에 도달한 후에 급격히 하중이 감소하였다. 빔 굽힘시험 결과 또한 Case 6인 B6에서 가장 높은 하중이 측정되었고

인장이 진행됨에 따라 점차 증가한 기울기를 보였다.

B2는 수직판과 받침판이 만나는 접합부의 오른쪽, 즉 하중방향의 반대편 모서리에서 먼저 균열이 일어났고 박리가 지속적으로 발생하다가

조인트 접합부에 도달하여 하중이 증가하게 된다. B4는 균열의 위치가 빔의 모서리 부분에서 곡선 모양으로 발생하였으며, B6는 수직판과 지지판의

사이에 초기 균열이 발생한 것을 확인하였다.

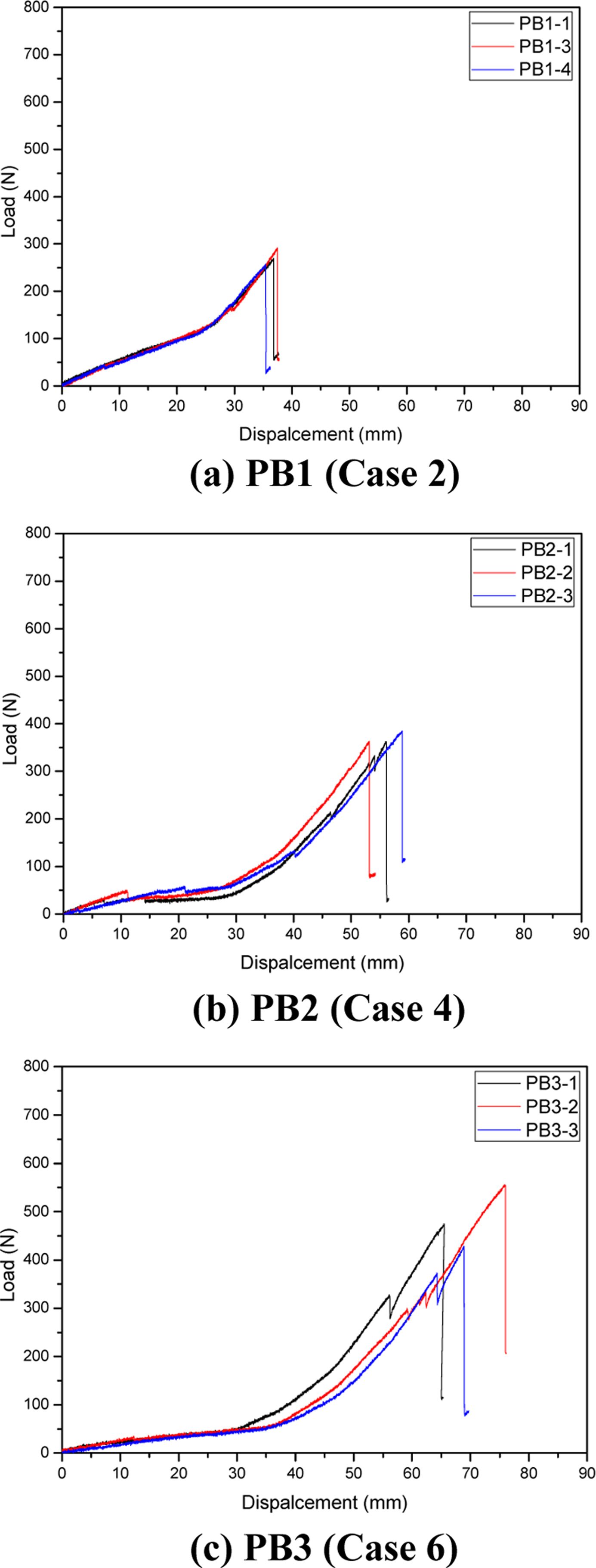

파라미터에 따른 3D 프리폼 π-빔 시편의 굽힘시험을 수행하였고 그 결과 그래프를 Fig. 14에 나타내었다. 전체 적으로 그래프는

변위 30까지는 그래프의 기울기가 작은 것으로 나타나고 이후에 갑자기 증가한다. 그 이유는 빔 굽힘시험의 경우

빔 구조물의 상단부에 하중이

가해지다가 조인트 부분에 하중이 집중되면서 그래프의 중간에서부터 급격히 하중이 증가하는 것으로 확인된다. 전체적인 파단강도는 PB3에서

가장 높은 파단강도를 나타내었다. PB1과 PB2는 조인트부분의 파손으로 상대적으로 최대하중 후 깔끔한 그래프 감소를 보이며, PB3는 접합부의

파손으로 지그재그 형태의 그래프를 나타낸 것으로 확인된다. Fig. 15

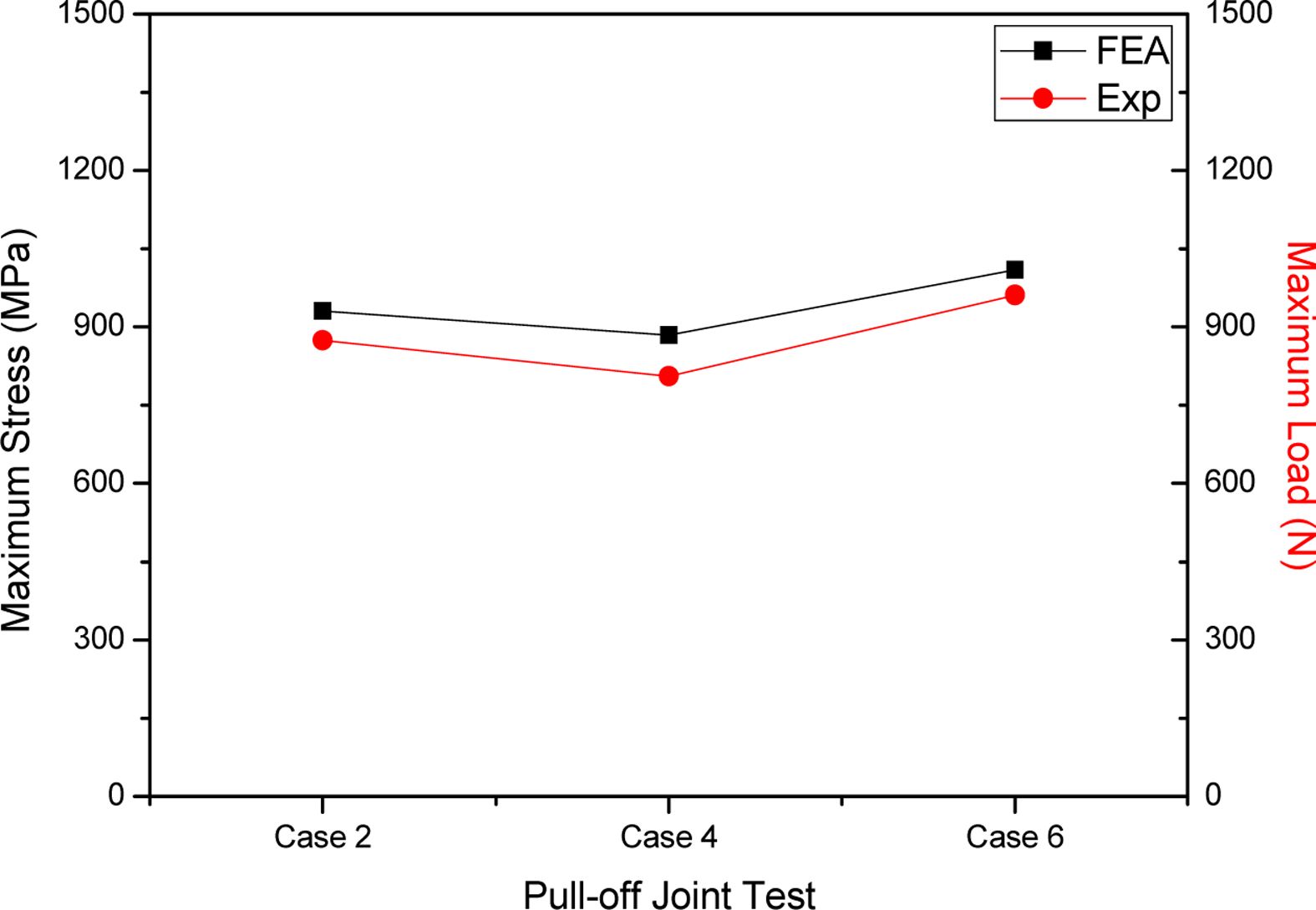

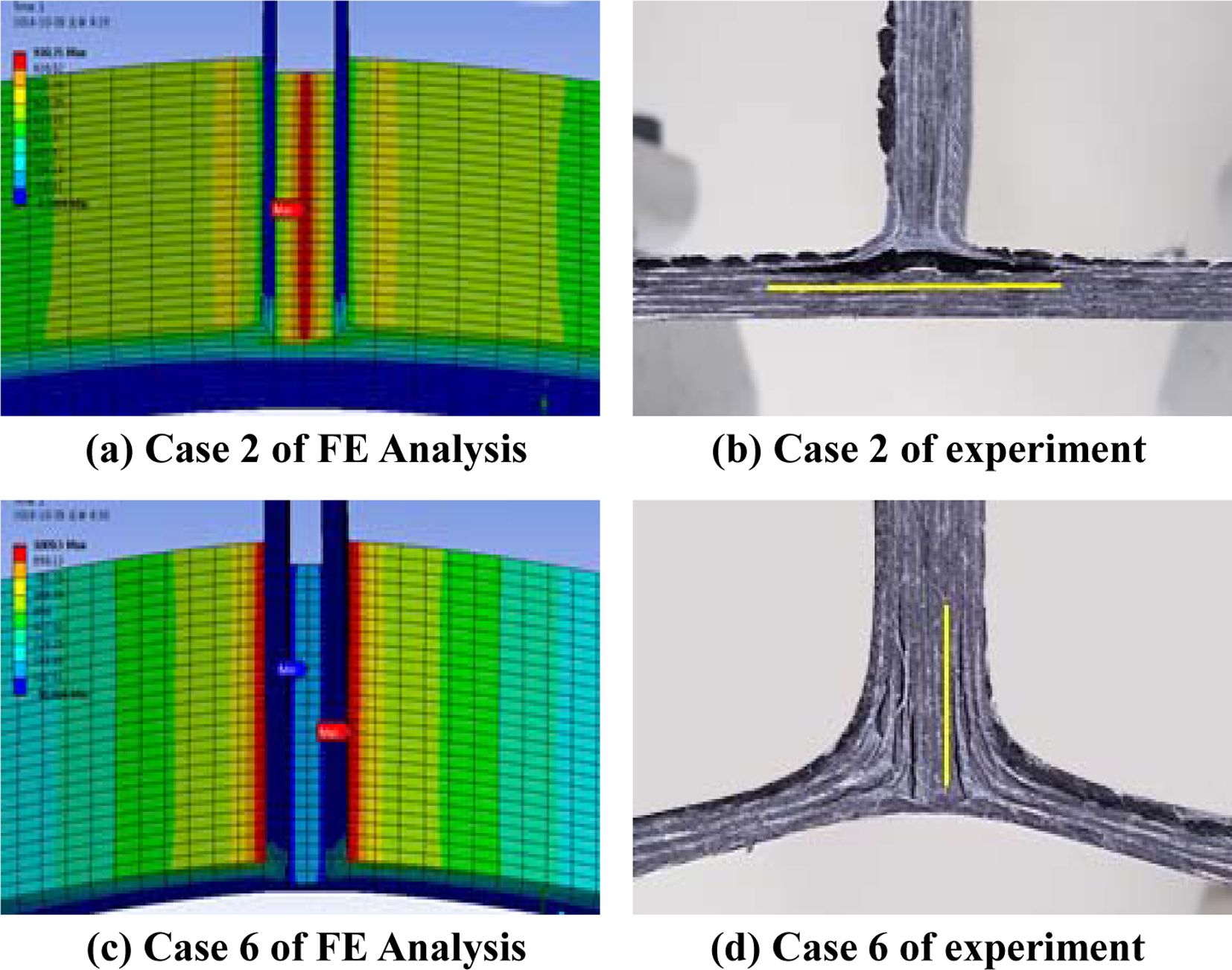

3.4 실험 및 해석결과의 비교

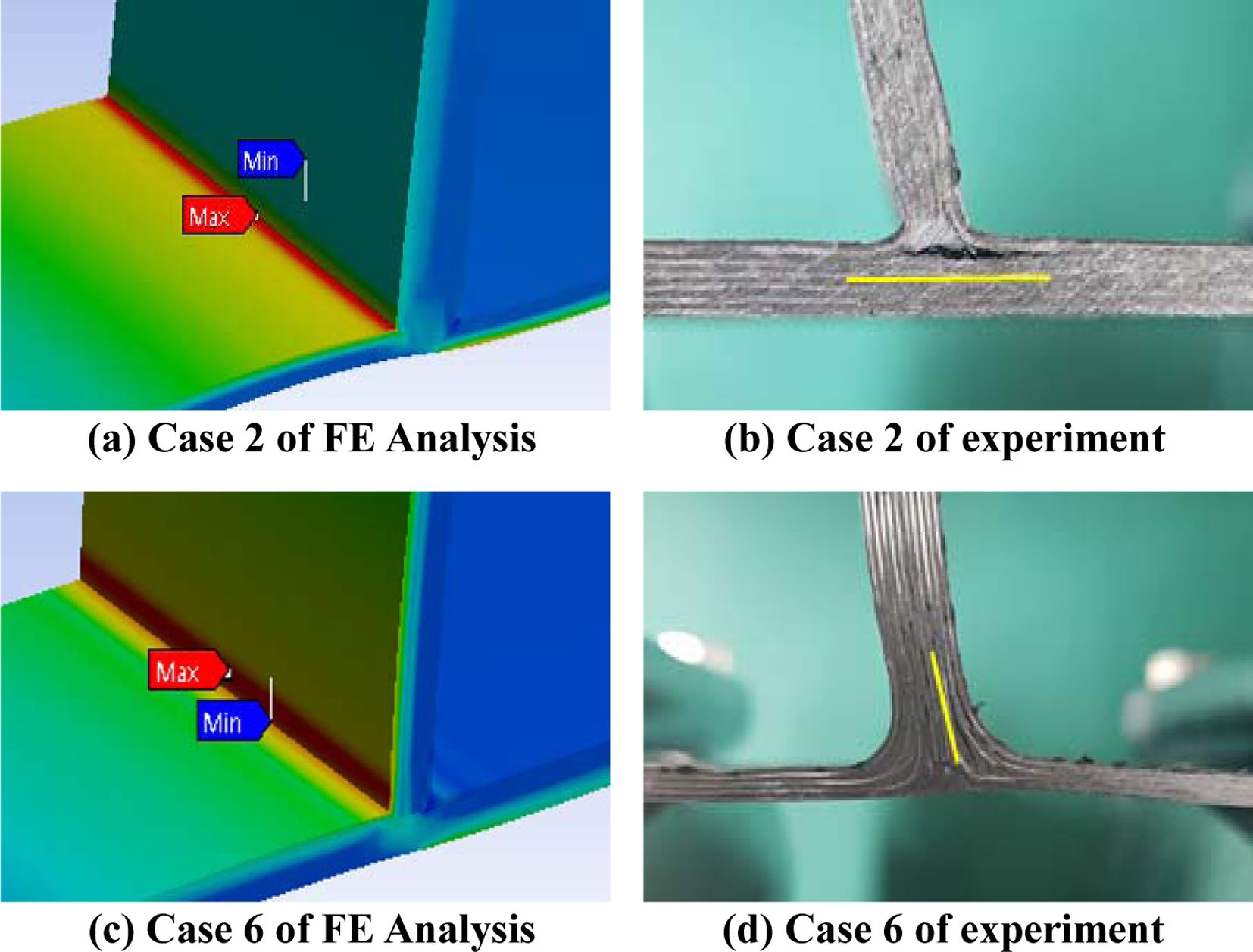

앞서 수행한 Case 2, 4, 6에 대한 시험과 해석결과를 비교하였다. 먼저 직접인장시험의 비교 결과를 Fig. 16에 나타내었다.

Case 4에서 응력과 하중 모두 낮아졌다가 Case 6에서 가장 높은 결과를 나타내었으며, Fig. 17에는 Case 2와 Case 6에 해당하는

빔 상의 최대응력 발생위치(붉은색)와 실제 빔에서의 균열의 위치를 나타내었다. Case 2는 유한요소해석에 수직판과 받침판이 만나는 부분에 최대응력이

분포되어 있었으며 직접인장시험에서도 같은 위치에서 균열이 발생하였음을 알 수 있다. Case 6의 경우도 마찬가지로 유한요소해석에서 최대응력분포는

수직판과 지지판이 만나는 부분에서 나타났으며, 직접인장시험에서도 수직판과 지지판이 접합되는 부분에서 균열이 발생하였다. 이와 같이 해석과 실험이

유사한 경향을 보여 잘 수행되었음을 알 수 있다.

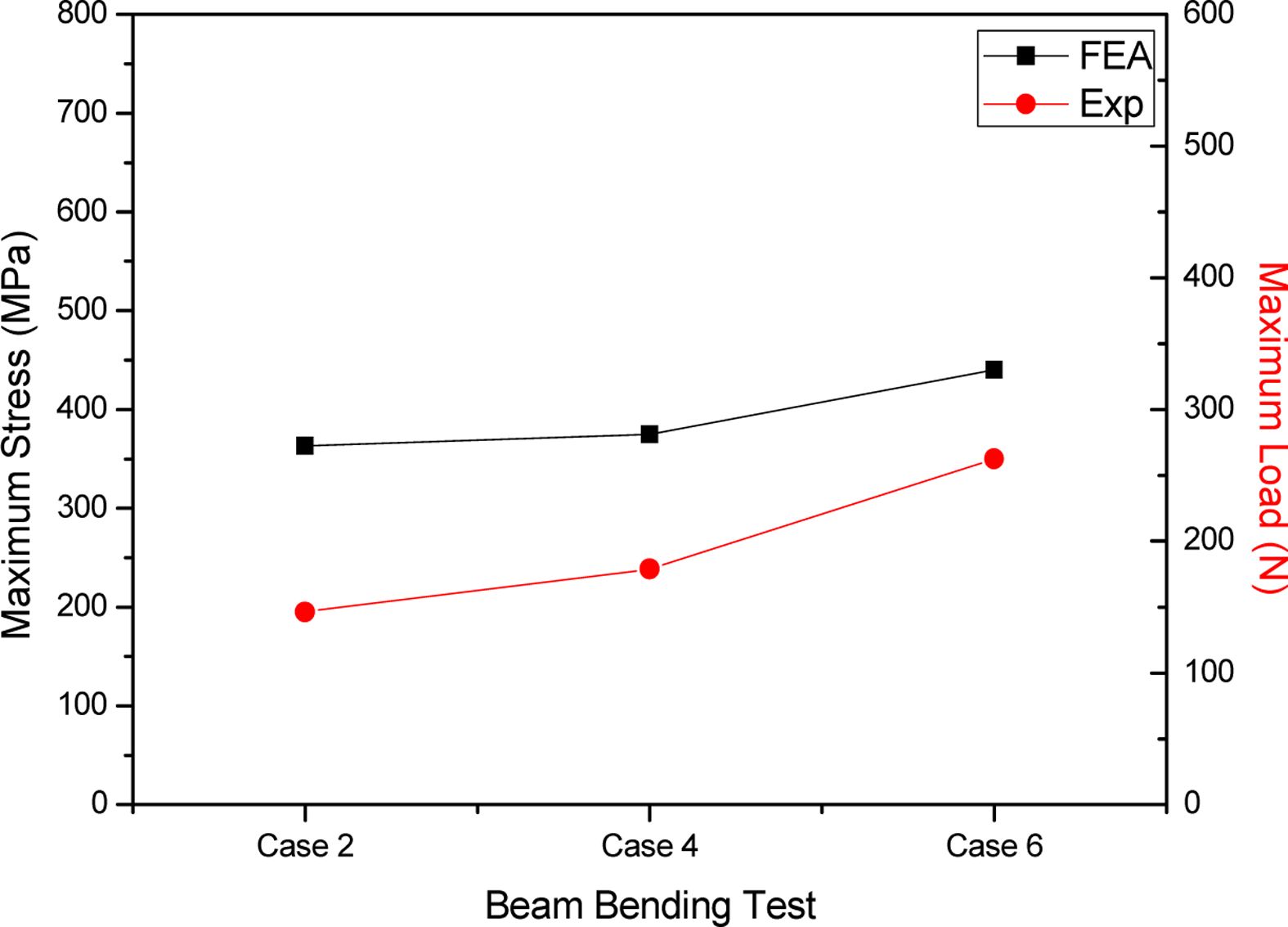

빔 굽힘시험은 Fig.

18과 같이 Case 2에서 Case 6까지 유한요소해석 결과 그래프와 실험적 평가 그래프가 점점 증가하는 경향을 보였으며, 두 결과모두

Case 6에서 가장 높은 응력과 하중을 나타냈다. 빔 굽힘시험 또한 Fig. 19에서 확인할 수 있듯이 Case 2는 π-빔 모서리의 하단부에서

가장 높은 응력이 분포되었으며, 빔 굽힘시험에서도 유사한 위치에서 균열이 발생하였다. Case 6도 마찬가지로 수직판의 접합부에서 최대응력분포와

균열이 확인되었다. 유한요소해석 결과와 직접인장시험 및 빔 굽힘시험을 비교하였을 때 거의 일치하는 경향을 확인할 수 있었다. 또한 최대응력분포의

위치와 빔상의 균열 위치가 거의 일치하게 나타냈다. 이를 통해 유한요소해석의 결과가 충분히 검증된 것으로 판단되며 Case 6에 해당하는 조건을

사용하여 빔을 제작할 경우 가장 우수한 강도를 달성할 수 있을 것으로 기대된다.

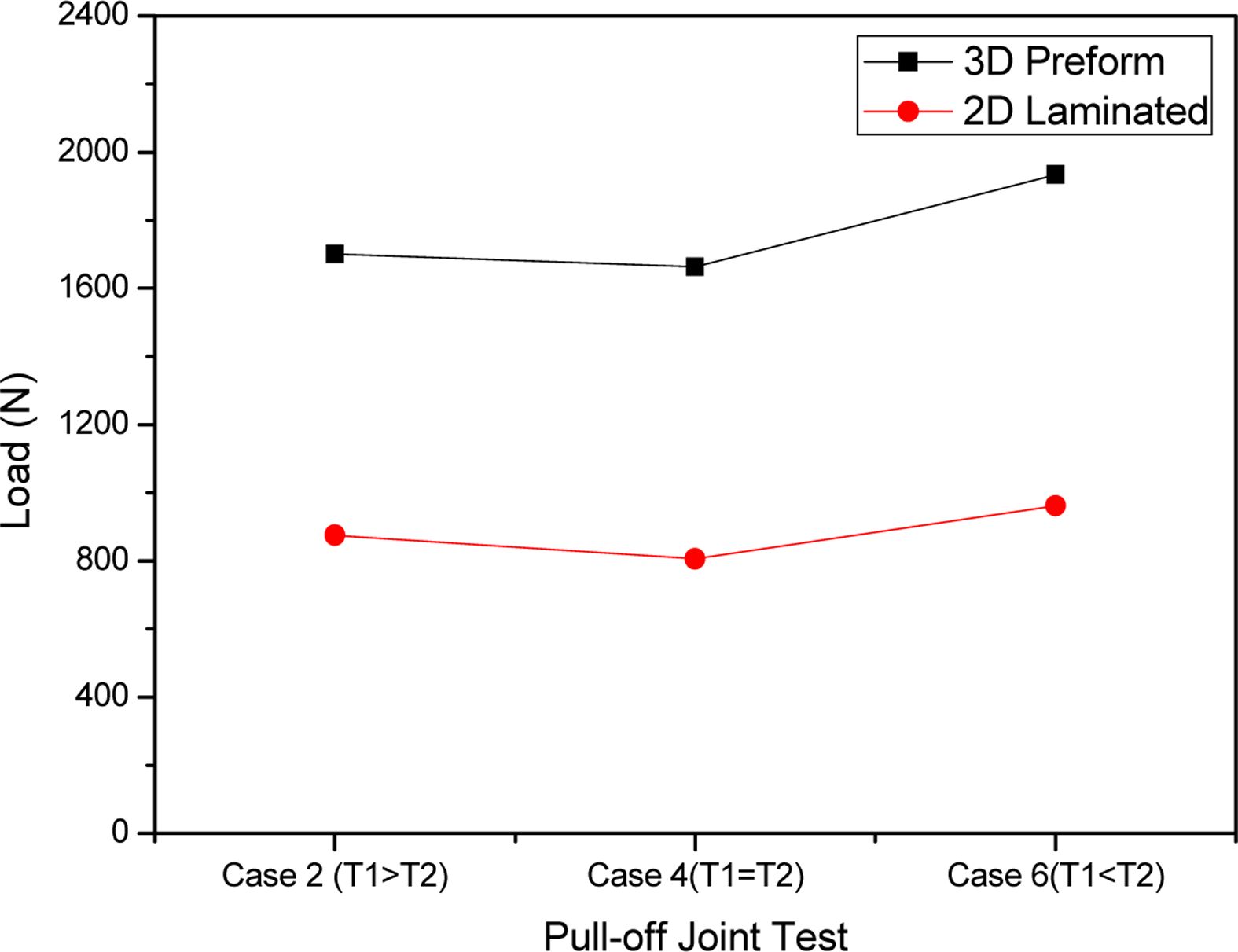

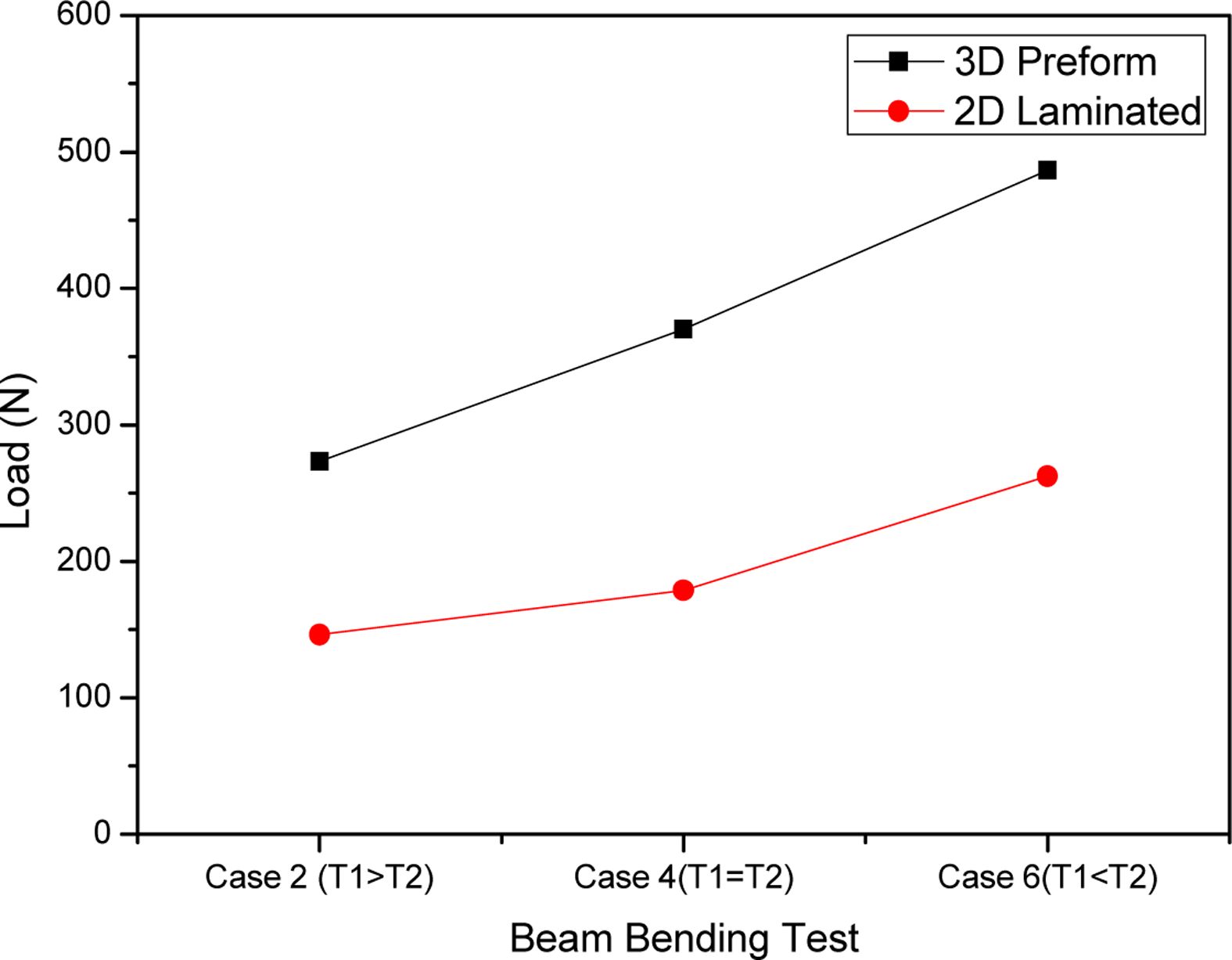

2D 적층방법과 3D 프리폼을 이용하여 제작한 두 종류의 빔에 대한 직접인장 및 굽힘시험결과를 비교한 결과는 Fig. 20 및

Fig. 21과 같다. 직접인장시험의 경우 3D 프리폼과 2D 적층 π-빔 모두 case 6에서 가장 높은 강도를 나타내었고 그래프의 경향 또한

유사하게 나타났다. 전체적으로 강도는 3D 프리폼이 3차원 보강섬유로 인해 조인트 강도가 약 1.9배정도 상승하였으며 2D 적층 복합재료를 대체하여

고강도의 빔 구조물의 제조가 가능할 것으로 기대된다. 빔 굼힘시험결과 또한 Case 6에서 가장 높은 강도를 나타내었다. 굽힘시험 또한 그래프의

경향이 유사하게 나타났으며 전체적인 강도는 약 2배 상승하였다.

|

Fig. 6 The effect of the thickness on pull-off strength |

|

Fig. 7 The effect of the Pi-support length on pull-off strength |

|

Fig. 8 The effect of the thickness on bending strength |

|

Fig. 9 The effect of the Pi-support length on bending strength |

|

Fig. 10 Load/Displacement graph of Pull-off Joint Test result |

|

Fig. 11 Tensile behavior of 3D preform π-beam by Pull-off Joint Test |

|

Fig. 12 Fracture behavior of 3D preform π-beam |

|

Fig. 13 Maximum stress distribution of Bending Test π-beam |

|

Fig. 14 Load/Displacement graph of 3D preform Beam Bending Test |

|

Fig. 15 Break behavior of 3D preform Beam Bending Test |

|

Fig. 16 Analysis and experiment comparison graph of Pull-off Joint Test |

|

Fig. 17 Analysis and experiment results comparison of Pull-off Joint Test |

|

Fig. 18 Analysis and experiment comparison graph of Pull-off Joint Test |

|

Fig. 19 Analysis and experiment results comparison of Pull-off Joint Test |

|

Fig. 20 Comparison of Pull-off Joint Test results for 2D laminated and 3D preform |

|

Fig. 21 Comparison of Pull-off Joint Test results for 2D laminated and 3D preform |

본 연구에서는 고강도 3D 프리폼 π-빔 구조물을 개발하기 위하여 적층구조의 π-빔 해석으로부터 3D 프리폼 π-빔의 설계변수를 도출하고,

해석과 실험의 비교를 통하여 최적 설계방안을 제시하였으며 그 결론은 다음과 같다.

직접인장시험과 빔 굽힘시험을 통하여 프리폼 제작을위한 최적 설계변수를 선정할 수 있었으며, 시험을 통하여 빔 구조물의 조인트부 특성

또한 확인이 가능하였다. 따라서 본 연구에서 사용된 두 종류의 시험방법이 빔 구조물의 조인트 강도와 특성 파악에 충분히 활용 가능한 것으로 판단된다.

2D 적층구조 빔의 구조해석을 통하여 도출한 설계변수를 3D 프리폼에 적용하였을 때 강도향상을 달성할 수 있었다. 또한 해석으로부터

도출한 응력집중부가 실제 구조물의 시험에서도 동일하게 발생하는 것을 빔의 파손거동으로부터 확인할 수 있었다. 이러한 연구결과는 향후 프리폼 방식으로

대체하고자 하는 복합재료 구조물에 적용할 수 있을 것으로 기대된다. 특히 3차원 직조 프리폼은 복합재료의 단점인 층간 박리를 예방할 수 있으며,

프리폼을 빠르게 제작할 수 있다면 기존의 적층 복합재료를 대체하여 활용분야가 더욱 확대될 것으로 기대된다.

본 연구는 2017년도 산업통상자원부, 한국산업기술 평가관리원(KEIT)의 연구비 지원에 의한 연구임(No. 10074270), 일부 저자는 2018년도 정부(미래창조과학부)의

재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018R1A6A1A03024509).

- 1. Kratz, J., Low, Y.S., and Fox, B., “Resource-friendly Carbon Fibre Composites: Combining Production Waste with Virgin Feed-stock,” Polymer Composites Science, Vol. 3, 2017, pp. 121-129.

-

- 2. Pecas, P., Carbalho, H., Salman, H., and Leite, M., “Natural Fibre Composites and Their Applications: A Review,” Composite Sci-ence, Vol. 2, 2018, pp. 66-67.

-

- 3. Sridharan, S., “Delamination Behavior of Composites,” Woodhead Publishing Series in Composites Science and Engineering, 1999, pp. 1-6.

- 4. Chermoshentseva, A.S., Pokrovskiy, A.M., and Bokhoeva, L.A., “The Behavior of Delaminations in Composite Materials – Ex-perimental Results,” IOP Series: Materials Science and Engineering, Vol. 116, 2016, pp. 1-8.

-

- 5. Stig, F., “3D-woven Reinforcement in Composites”, KTH Engineering Sciences, 2012, pp. 3-28.

- 6. Saboktakin, A., “3D Textile Preforms and Composites for Aircraft Structures: A REVIEW” International Journal of Aviation Aero-nautics, Vol. 6, 2019, pp. 1-20.

-

- 7. Stig, F., “An Introduction to the Mechanics of 3D-Woven Fibre Reinforced Composite”, Licentiate Thesis, KTH Engineering Sci-ences, SWE, 2009.

- 8. Owens, S.D., Schmidt, R.P., and Davis, J.J., “Tension Pull-off and Shear Test Methods to Characterize 3-D Textile Reinforced Bonded Composite Tee-Joints” Composite Structures: Theory and Practice, 2000, pp. 398-409.

- 9. Khokar, N., “3D Fabric-forming Processes: Distinguishing Between 2D-weaving, 3D-weaving and an Unspecified Non-interlacing Process,” The Journal of The Textile Institute, Vol. 87, 1996, pp. 97-106.

-

This Article

This Article

-

2020; 33(3): 115-124

Published on Jun 30, 2020

- 10.7234/composres.2020.33.3.115

- Received on Mar 25, 2020

- Revised on May 14, 2020

- Accepted on May 18, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-il Song

-

Department of Mechanical Engineering, Changwon National University, Changwon 51139, Korea

- E-mail: jisong@Changwon.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.