- Structural Analysis of Composite Partition Panel according to Weaving Methods

Ji Heon Kang*, Kun Woo Kim*, Jin Seok Jang*, Jae Jin Lee**, Ji Hun Mun**, Da Kyung Kang**, Min Su Ahn***, Jae Wook Lee*†

* Korea Institute of Industrial Technology

*† Korea Institute of Industrial Technology

** Gyeong Buk Hybrid Technology Institute

*** Shinyoung Inc.- 직조 방법에 따른 복합재 파티션 패널의 구조 해석

강지헌* · 김건우* · 장진석* · 이재진** · 문지훈** · 강다경** · 안민수*** · 이재욱*†

The purpose of this paper is to examine the

possibility of weight reduction by changing the partition panel of vehicle from

an existing aluminum material to carbon fiber reinforced plastics. Three

weaving methods (plain, twill and satin) were used in the manufacture of composite

materials, and they were produced and tested to derive their material

properties. The analysis model of composite partition panel for torsional

conditions was developed and the structural stability and system stiffness were

evaluated according to Tsai-Hill failure criteria. With design variables for

fiber orientation angles and stacking sequence, evolutional optimal algorithm

was performed and as the results, the optimal composite partition panel was

designed. In addition, the structural analysis results for strength and

specific stiffness were compared with aluminum partition panels and composite

partition panels to verify the possibility of weight reduction.

본 논문은 차량에 사용되는 파티션 패널을 기존의 알루미늄 소재에서

Carbon Fiber Reinforced Plastics(CFRP)로 소재를 변경하여 경량화 가능성을 확인하는 것을 목적으로 한다. 복합재 제작에는 3가지 방법의 직조 방법(평직, 능직, 주자직)이 사용되었고, 복합재 시편을 제작하고 시험을 수행하여 물성을 도출하였다. 이를 통해 비틀림 조건에 대한 복합재 파티션 패널 해석 모델을 구성하고,

Tsai-Hill 파손 기준에 따라 구조적 안정성과 시스템 강성을 평가하였다. 섬유 배향

각도와 적층 순서에 대한 설계변수를 통해, 진화론적 알고리즘을 수행하였고, 그 결과로 최적의 복합재 파티션 패널을 설계하였다. 또한, 강도 및 비강성에 대한 구조해석 결과를 기존의 알루미늄 파티션 패널과 복합재 파티션 패널를 비교하여, 경량화 가능성을 검증하였다.

Keywords: 복합재료(Composite materials), 파티션 패널(Partition panel), 구조 해석(Structural analysis), 직조 방법(Weaving methods), 경량화(Light-weight)

최근 자동차 산업에서는 세계적인 친환경 규제에 따라 연비개선을 목적으로 다양한 기술 개발을 진행하고 있으며 그 중에서도 연비 개선 효과가

가장 큰, 차체의 경량화를 위해 연구 및 분석 사례가 증가하고 있다. 경량화를 위한 소재는 기존 소재 대비 우수한 비강성과 비탄성률 특성을 가지고

있는 복합소재를 활용하는 방안이 있다. 특히 CFRP(Carbon Fiber Reinforced Plastic)이나 GFRP(Glass Fiber

Reinforced Plastic) 등의 강화섬유플라스틱 소재는 이전까지는 항공기나 우주선과 같은 고부가가치를 가지는 구조물에 주로 적용되어 왔으나

현재는 기술 발전에 따라 제조비용이 많이 낮아진 실정이며, 이에 따라 다양한 산업에서 그 활용성에 대한 연구가 활발히 진행되고 있다. 하지만 강화섬유플라스틱

소재는 강화섬유와 레진(resin) 각각의 물성 특성, 강화섬유의 적층 방향 및 적층 두께, 강화섬유의 직조방법 등에 따라 설계 자유도가 증가하여

설계자의 의도에 따라 다양한 성능을 나타내는 소재이므로, 구조해석을 통한 성능 예측을 통해 개발 비용을 단축시키는 것이 중요하다.

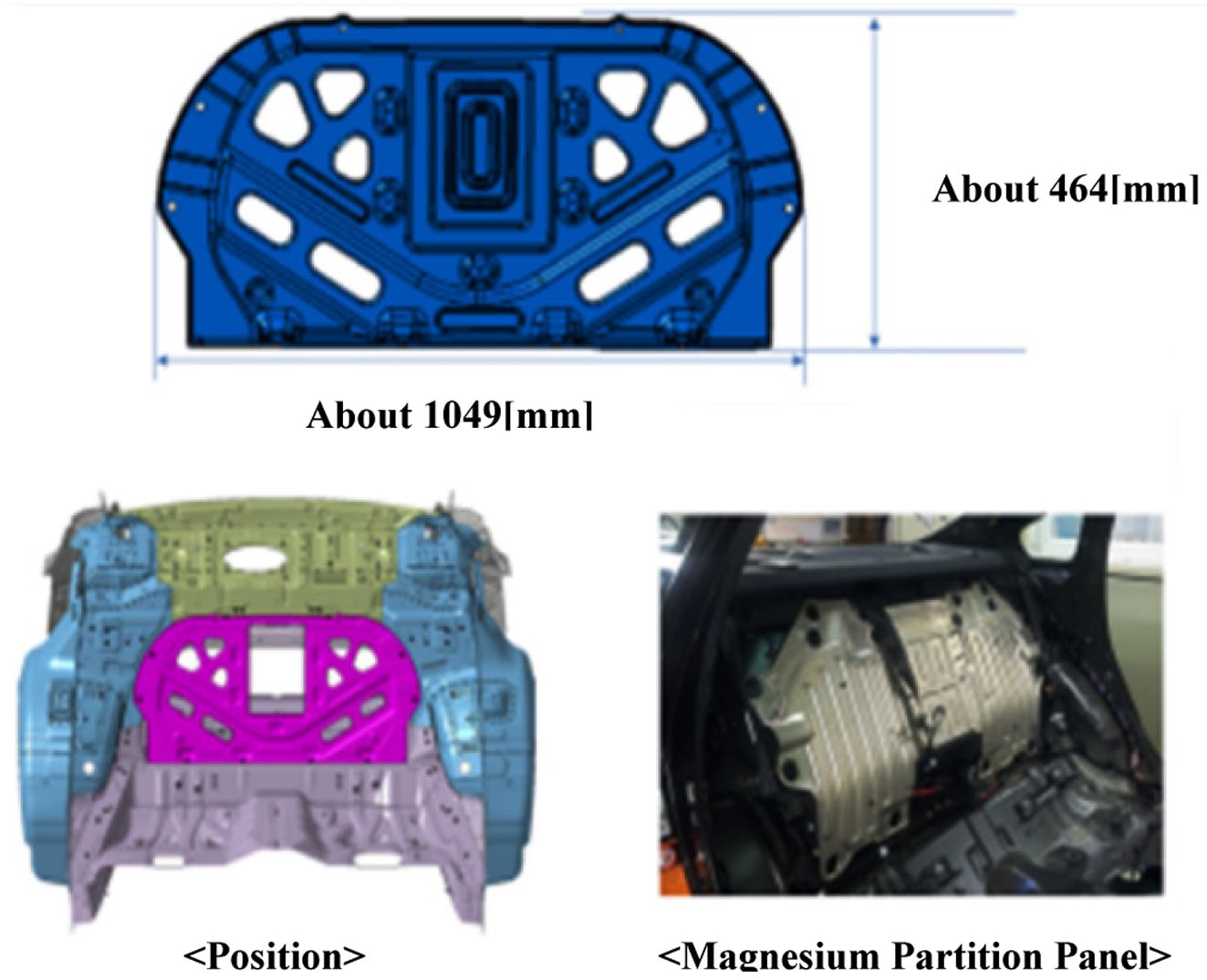

Fig. 1과 같은 자동차의 파티션 패널(partition panel)은 차량의 실내와 실외를 구분하는 역할을 하는 자동차 부품으로,

자동차의 차체 부품 중 상대적으로 큰 면적을 형성하고 있어 복합재 적용을 통한 경량화가 가능하다고 판단되는 부품이다. 본 논문에서는 이와 같은

파티션 패널에 대해 구조해석을 수행하여, 직조 방법 변화에 따른 복합재 파티션 패널의 성능 예측을 수행하고 기존 소재와의 비교를 통한 경량화 가능성을

확인하고자 한다.

복합재 패널의 구조해석과 관련된 연구는 여러 연구자에 의해 이루어졌다. Lee 등은 패치로 보강된 구형

복합재 패널의 후좌굴 거동과 진동 특성을 분석하였으며[1], Yun 등은 보강재를 가진 복합재 패널을 제작하여 Tsai-Wu 파손조건을 통해 평가하였다[2].

또한 Roy 등은 알루미늄 하니콤/CFRP 샌드위치 패널에 관한 실험적 연구를 수행하여 기계적 물성치를 측정하고 전단강도를 분석하였다[3].

직물 형태의 복합재와 관련된

연구로는 Lee 등이 직물 복합재료의 면내 전단 물성을 시험을 통해 분석하였으며[4], Hwang 등은 대표체적요소(RVE)를 활용하여 탄소섬유강화

직조복합재의 탄성 거동을 이론적으로 예측하고 검증하였다[5].

파티션 패널과 관련된 직접적인 연구는 Lee 등에 의해 수행되었다[6]. 이 연구는 파티션 패널의 구조 강성 및 강도 신뢰성 평가를

다양한 조건의 구조해석을 수행하여 탄소복합재를 사용한 파티션 패널의 신뢰성 예측을 수행하였으나, 직조 방법에 따른 물성 변화 데이터나 섬유 적층

배향 각도의 최적 설계가 이루어지지 않았다.

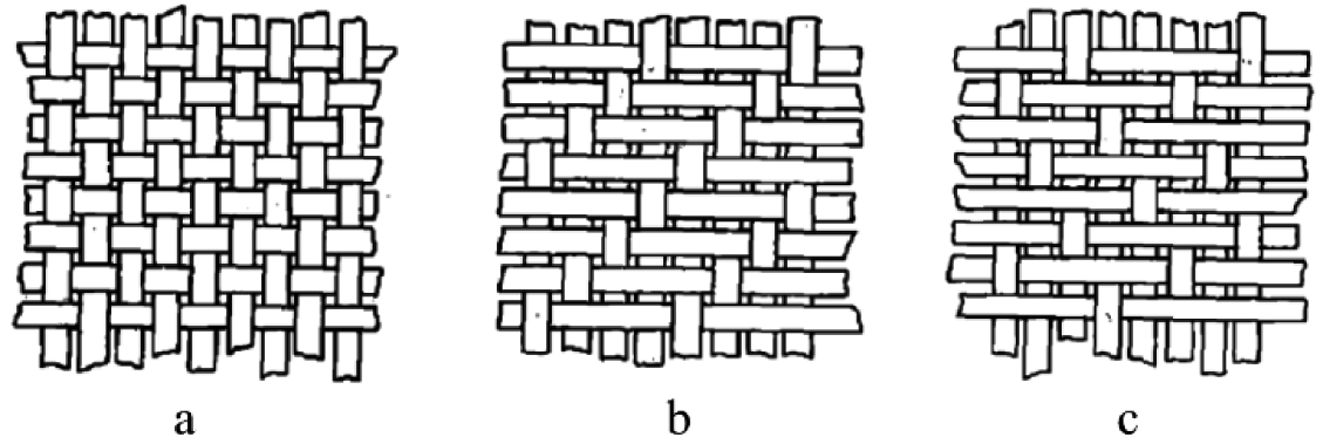

따라서, 본 연구에서는 이와 같은 파티션 패널에 대해 탄소강화섬유플라스틱의 직조방법을 Fig. 2와 같은 평직(plain

weave), 능직(twill weave), 주자직(satin weave)의 3가지로 달리하여 강성 및 강도 해석을 수행하고, 섬유 적층 배향

각도에 대한 최적 설계를 수행하여 기존 소재를 대체할 수 있는 복합재 파티션 패널에 대한 설계안을 도출하고 평가하고자 한다.

|

Fig. 1 Partition panel for automotive vehicle[6] |

|

Fig. 2 Common weave types. (a) plain (b) twill (c) satin [7] |

2.1 대상 파티션 패널 형상

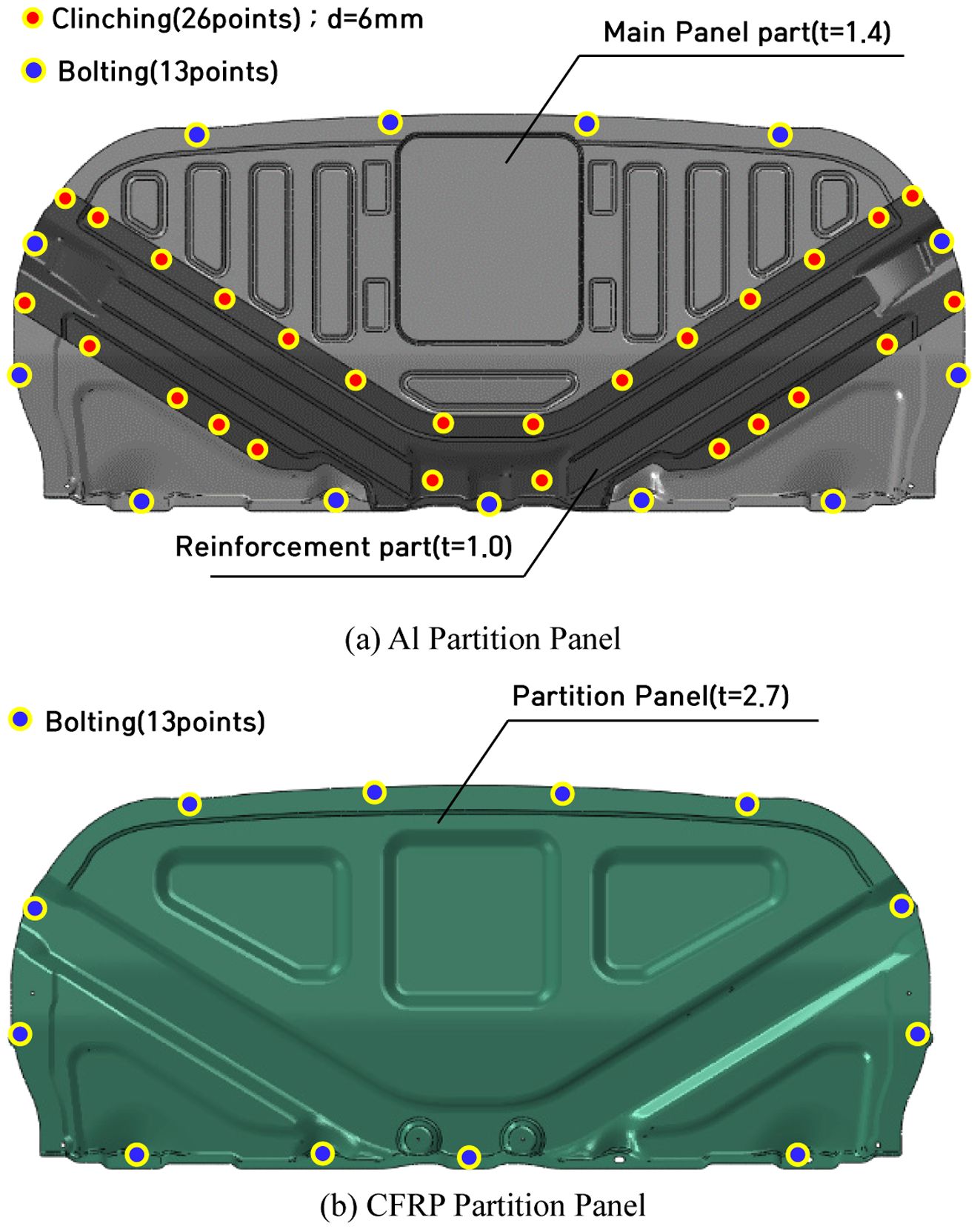

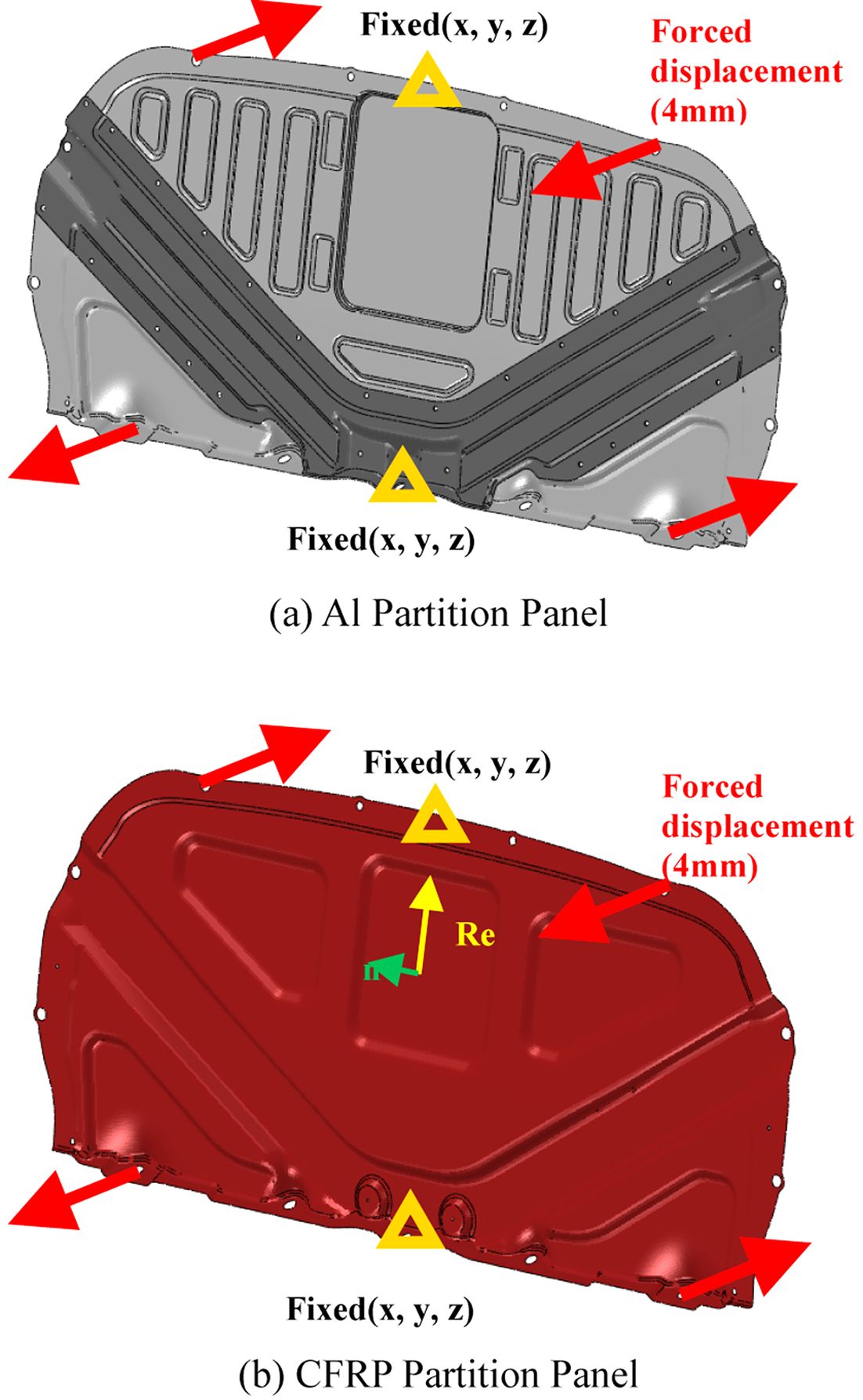

직조방법에 따른 복합재 파티션 패널의 기존 소재 대체 가능성 확인을 위해 알루미늄 파티션 패널과 복합재 파티션 패널 2가지 모델을 선정하였다.

기존의 파티션 패널은 Fig. 3(a)와 같이 5000번 대 알루미늄 소재로 구성되어 있으며, 2개의 파트가

결합되어 제작된다. 평판 형태의 메인 패널부(main panel part)와 제품의 강성과 강도를 높이기 위해 v자 형태의 강화부(reinforcement

part)로 구분되며, 메인 파티션 패널부는 폭 1060 mm, 높이

480mm, 두께 1.4 mm의 알루미늄이 사용되고

강화부는 1043 mm의 폭, 350 mm의 높이, 1 mm의 두께의 동일 알루미늄 소재가 사용된다. 강화부는

지름 6 mm의 클린칭(clinching)

작업을 통해 메인 파티션 패널부의 26 개의 포인트와 연결되어 결합된다. 복합재 파티션 패널은 Fig. 3(b)와 같이 구성된다. 기존 알루미늄

소재 파티션 패널 제작 시 필요한 공정을 줄이기 위해 강화부를 제외한 하나의 파트로 구성되어 있으며, 기존 알루미늄 소재 파티션 패널의 메인 부품과

같은 폭과 높이를 가지며 두께는 2.7 mm로 적용하였다.

2.2 적용 물성

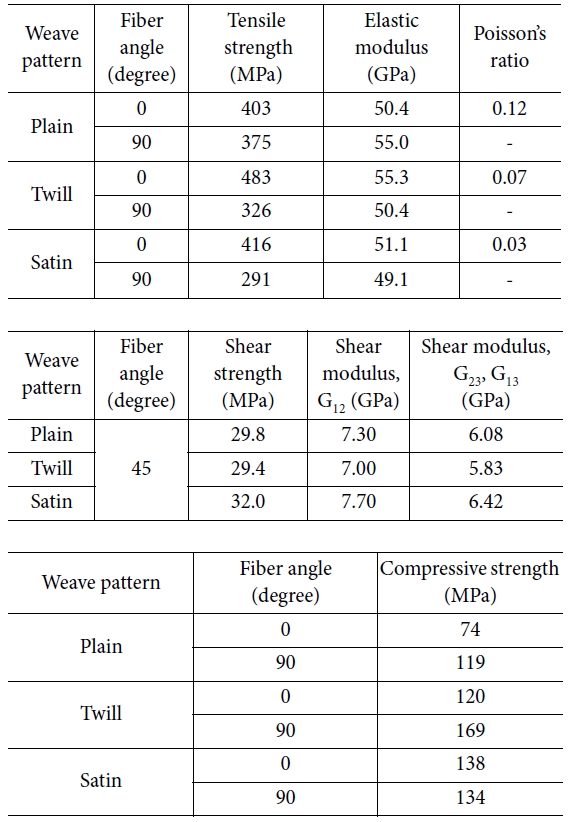

파티션 패널의 직조 방법에 따른 평가는 평직, 능직, 주자직의 3개의 직조 방법을 적용하여 수행하고자 하였다. 복합재 해석에 필요한

물성은 1방향에 대한 탄성계수(E1), 2방향에 대한 탄성계수(E2), 프아송비(υ), 12, 23,

13 방향의 전단계수(G12, G22, G13), 섬유길이방향 인장강도(Xt),

섬유횡방향 인장강도(Yt), 섬유길이방향 압축강도(Xc), 섬유횡방향 압축강도(Yc)

전단강도(S)와 같다. 각각의 직조 방법에 대한 필요 물성은 실제 시편을 제작하여 인장 및 압축 시험을 통해 도출하였다.

복합재의 제작에 사용된 강화섬유는 탄소섬유(carbon fiber)를 사용되었으며, 기지재는 PC(Polycarbonate) 소재가

사용되었다. 인장시험은 0°는 ASTM D3039 규격, 45°는 ASTM D3518 규격을 기준으로 수행하였으며 INSTRON사의

UTM(Universal Testing Machine) 기기와 스트레인 게이지를

활용하여 cross speed 2 mm/min으로 물성을

평가하였다. 압축 시험은 ASTM D3410을 기준으로 수행하였으며 동일 UTM 장비와 스트레인 게이지를 활용하였으며, cross speed

1.5 mm/min으로 물성을

평가하였다.

최종적으로 도출된 물성을 Table 1에 나타내었다. Table 1을 통해 확인할 수 있듯이, 탄성계수, 전단계수, 인장강도, 압축강도

등 각각의 물성값에 대해 최대의 값을 나타내는 직조 방법이 다르므로 원하는 성능 조건을 만족하고 최적의 설계안을 도출하기 위해서는 직조방법에 따른

복합적인 물성 고려가 필요함을 알 수 있다.

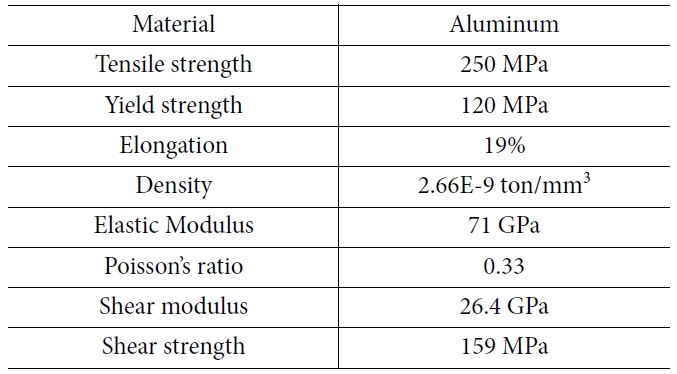

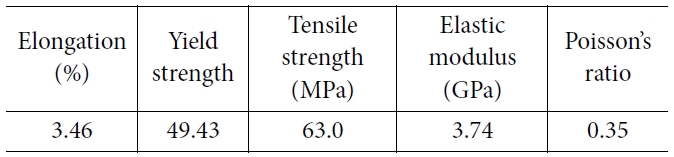

기존의 알루미늄 파티션 패널에 사용된 알루미늄의 물성을 Table 2에 나타냈으며, 추가적으로 CFRP 시편 제작을 위해 사용된

PC 소재의 물성을 Table 3에 나타내었다.

|

Fig. 3 Target model of Al and CFRP partition panel |

|

Table 1 Material properties of plain, twill and satin weave pattern composite material |

※ Density: 1.56E-9 ton/mm3 |

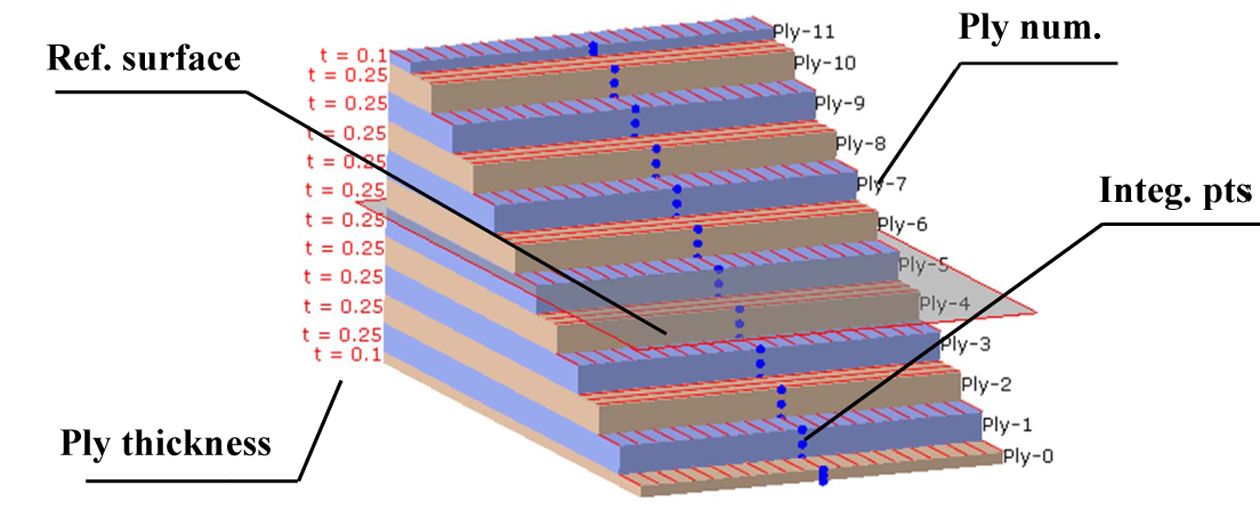

3.1 해석 모델

기존 소재에 대비 복합재 파티션 패널의 성능을 평가하기 위해 주행 중 발생하는 비틀림에 대한 조건을 선정하여 상용 소프트웨어인

ABAQUS를 사용하여 해석을 수행하였다. 두 파트로 이루어진 알루미늄 파티션 패널의 경우, MPC beam 요소를 통해 클린칭을 모사하여 두

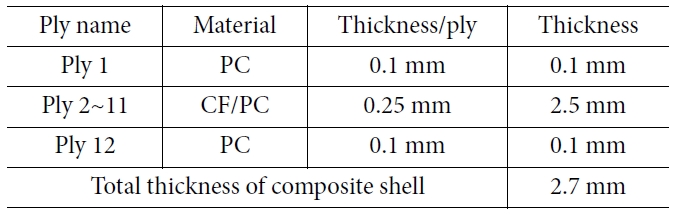

파트를 연결하였다. 복합재 파티션 패널을 구성하는 적층 순서(stacking sequences)는 CFRP 각각의 평직, 능직, 주자직에 대한

CFRP 물성을 적용하여 1 ply당 0.25 mm 두께를 가지는

ply를 10장 적층하여 2.5 mm의 두께를 가지도록

설정하였으며, 압축 함침 공정에서 발생하는 PC의 형상을 모사하기 위해 위, 아래의 외부면에 0.1 mm 두께의 레진 층을 추가하여 총 2.7 mm의 두께를 가지는 해석 모델을 생성하였다. ply이를

정리하여 나타내면 Fig. 4와 같으며, 적층 방법을 Table 4에 정리하였다.

3.2 해석 조건

해석 조건은 Fig. 5와 같이 파티션 패널이 차체와 고정되는 점 중 위아래 중심부를 고정(fixed) 조건으로 두고, 비틀림을 구현하기

위해 끝단 4점을 4 mm씩 강제 변위를 부여하였다.

해당 기준은 알루미늄 소재에 대한 항복이 발생하는 조건으로, 경량화 가능성과 높은 강성, 강도 성능을 확인하기 위해 선정하였다.

복합재는 각 방향별 인장강도가 상이하므로 기존의 등방성 소재에 대한 파손 기준과 달리 복합재 특성에 맞는 파손 조건식을 사용하여야 한다.

일반적으로 단순하게는 최대 응력 이론, 최대 변형률 이론을 사용하여 파손 조건을 구할 수 있으며, 응력 성분간에 영향을 고려하기 위한 파손 조건식은

Tsai-Wu 이론을 많이 사용하지만, 조건식에 필요한 파라미터가 이축시험(biaxial test)을 수행해야 구해지는 단점이 있으므로, 직접

제작한 CFRP 특성을 효과적으로 적용하기 위해 Tsai-Hill 파손 조건식을 적용하였다[8].

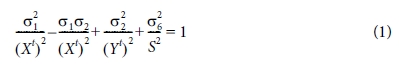

본 연구에 적용된 Tsai-Hill 파손 조건식은 식 (1)과 같이 나타내어진다. 이는 평면응력(plane stress) 상태를 가정하고,

본 해석에서 적용된 물성과 같이 일방향 ply가 횡방향 등방성(Transversely Isotropic) 평면을 가진다고 가정하면

Tsai-Hill 파손 기준은 다음과 같이 간단하게 표기할 수 있다.

si: stress of i-direction

XT: uniaxial

longitudinal tensile strength

YT: uniaxial

transverse tensile strength

XC: uniaxial

longitudinal compressive strength

YC: uniaxial

transverse compressive strength

S:

unidirectional shear strength

이를 통해 1 이상의 값이 나오면 복합재에 파손이 발생한다는 것을 예측할 수 있으며, 인장강도와 압축강도의 값이 다른 경우에는 각 응력에

해당하는 강도의 값을 사용하여 XT와 YT의 값을 XC와 YC로

변경하여 계산할 수 있다. 복합재 파티션 패널은 서로 다른 배향각도를 가지는 여러 개의 ply가 적층되어 구성되므로 ply마다 파손지수가 다르다.

따라서

구조 해석 결과로부터, 복합재 파티션의 전체 영역의 유한요소에 대해 여러 장의 ply 중 최대의 파손지수만을 산출하여 contour로 나타내고,

이 중 최대의 값을 설계의 기준으로 선정하였다.

|

Fig. 4 Ply stack plot of applied CFRP |

|

Fig. 5 Analysis condition of Al and CFRP partition panel |

4.1 섬유 배향 각도 및 적층

순서 최적 설계

복합재 파티션 패널에 적용된 CFRP는 하나의 적층판(laminate)를 이루는 여러 개의 ply로 이루어져 있다. 이는 각각의 ply의 섬유 배향각도에 따라 전체 적층판이 가지는 물성 특성이 상이하므로 해석하고자 하는 비틀림 조건에 최적화된

섬유배향 각도와 적층 순서에 대한 최적설계가 필요하다.

최적설계는 진화론적 최적화 알고리즘(Evolutionary Optimization Algorithm)을 사용하였으며, 최적설계 소프트웨어는

SIMULIA의 ISIGHT를 사용하여 수행하였다. 진화론적 최적화 알고리즘은 Rechenberg와 Schwefel의 연구에 기반한 진화 전략으로,

각 설계 변수에 정규 분포된 랜덤 값을 추가하여 설계를 진행하는 방식이다[9]. 정규 분포의 표준 편차는 자기적응적(self-adaptive)이며

최적화가 진행되는 과정에서 변경된다. 진화론적 최적화 알고리즘은 섬유 배향 각도 및 적층순서와 같이 비선형적인 설계 공간을 가지는 최적설계의 경우

장점을 가지고 있으며, 해석시간이 오래 소요되는 경우에도 장점을 가지는 알고리즘이기 때문에 선정하여 해석을 수행하였다.

해석모델에 적용된 복합재 적층판은 앞서 3.1절에서 설명했듯이 아래 위 가장 바깥면의 레진 두께를 제외하면 0.25 mm 두께를 가지는

CFRP ply가 10장으로 총 2.5 mm의 두께를 가지며,

5장에 대한 물성값을 입력하여 중단면을 기준으로 대칭(symmetric)되는 조건으로 적용하였다. 따라서 최적 설계 변수는 ply 5장의 섬유

배향 각도를 나타내는 Layup_Orient_01~05로 설정하였다. 해석 시간을 고려하여 lower bound는 -60°, upper

bound는 90°로 설정하였고, 진화론적 알고리즘의 기준이 되는 CFRP 적층판의 초기 적층 각도는 [0/90/0/90/0]s로 설정하였다.

본 논문의 복합재 파티션 패널의 최적화 문제에서의 목적함수는 비틀림 하중조건에서의 시스템 강성이 최대가 되는 기준인 최대 반력으로 설정하였다.

또한 제약조건은 Tsai-Hill 기준 파손이 발생하는 값인 1이 초과되지 않도록 설정하였다. 식 (2)~(4)에 복합재 파티션 패널의 최적설계

정식화를 나타내었다.

Maximize RMax (2)

subject to

TSAIHMax < 1 (3)

-60°≤θi≤90°

(i = 1, 2, ..., 5) (4)

RMax: Max. reaction force under lateral

torsion

TSAIHMax: Max Tsai-Hill value under

lateral torsion

θi: Fiber angle of i-th

ply

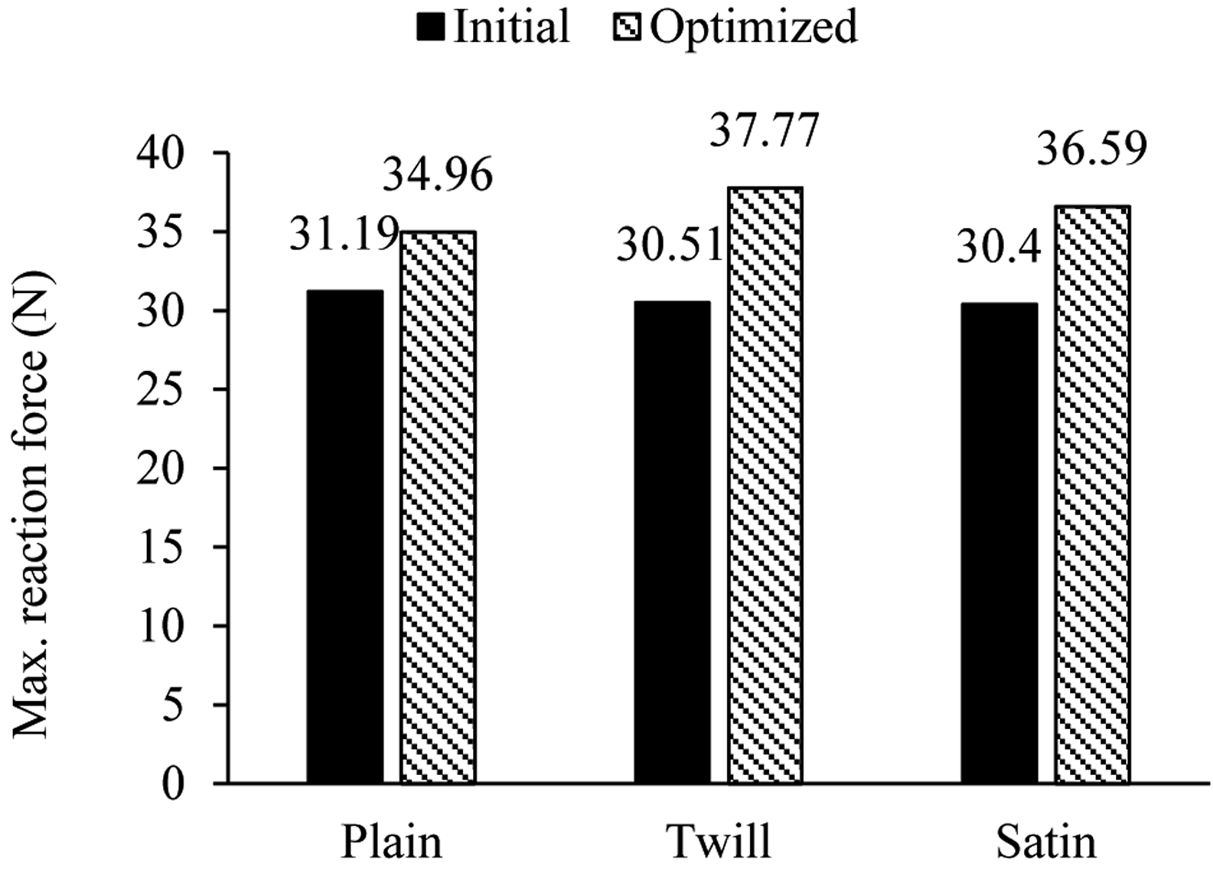

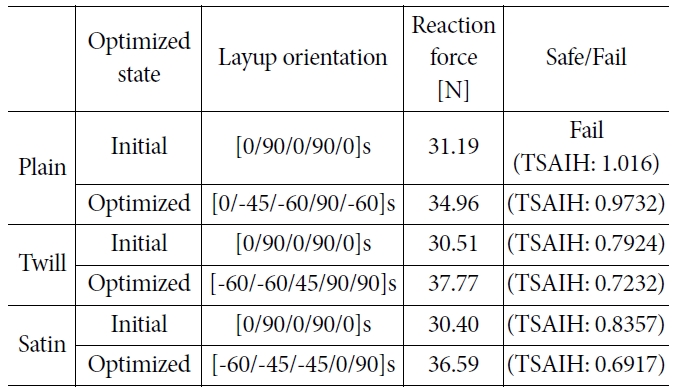

4.2 최적 설계 결과

평직, 능직, 주자직의 파티션 패널에 대한 섬유 배향 각도 및 적층 순서 최적 설계 결과를 초기 적층순서 [0°/90°/0°/90°/0°]s

일 때의 결과와 비교하여 Fig. 6과 Table 5에 나타내었다. 각각의 직조방법에 대한 최적

설계 결과는 100회의 iteration을 통한 최적의 값이다. 평직의 경우 초기 적층 조건의 결과에서 파손이 예상되는 것을 확인할 수 있으며,

최적 설계를 통해 Twill 직조방법의 [-60/-60/45/90/90]s 적층방법이 비틀림 조건에서 가장 높은 반력인 37.77 N의 값을 나타냄을 확인하였다.

|

Fig. 6 Comparison of initial and optimized max. reaction force |

5.1 강도 및 강성 해석 결과

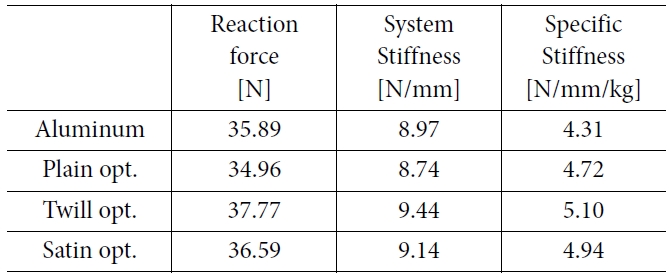

비틀림 조건에 따른 알루미늄 파티션 패널과 복합재 파티션 패널의 해석 결과를 강도 및 시스템 강성을 도출하여 분석하였다.

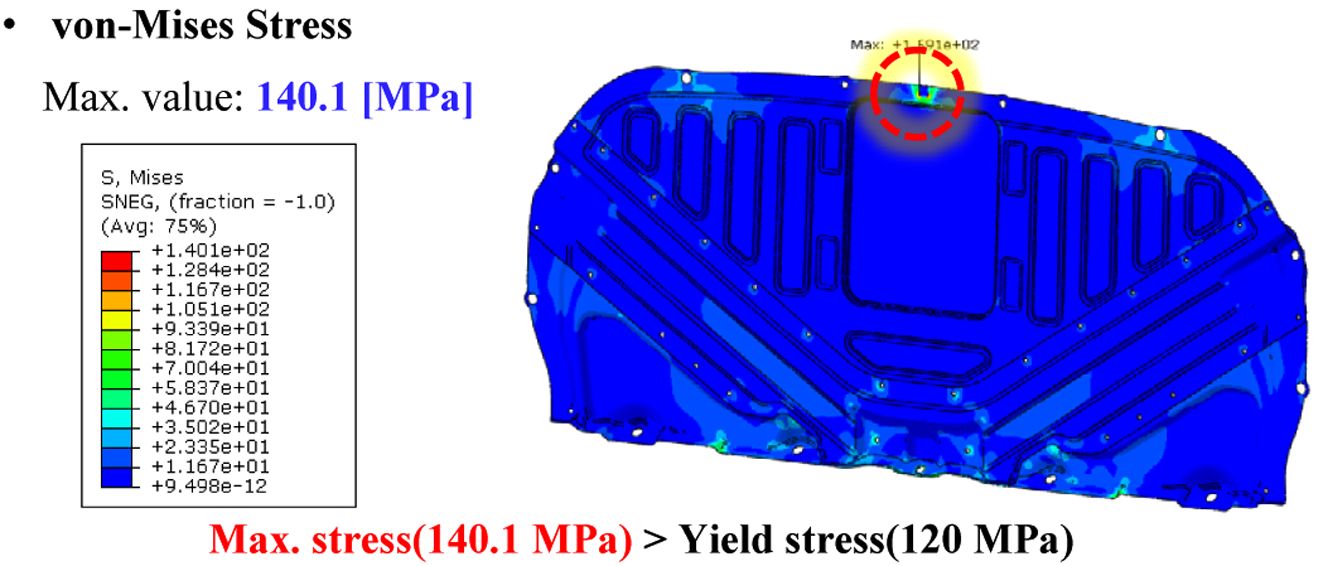

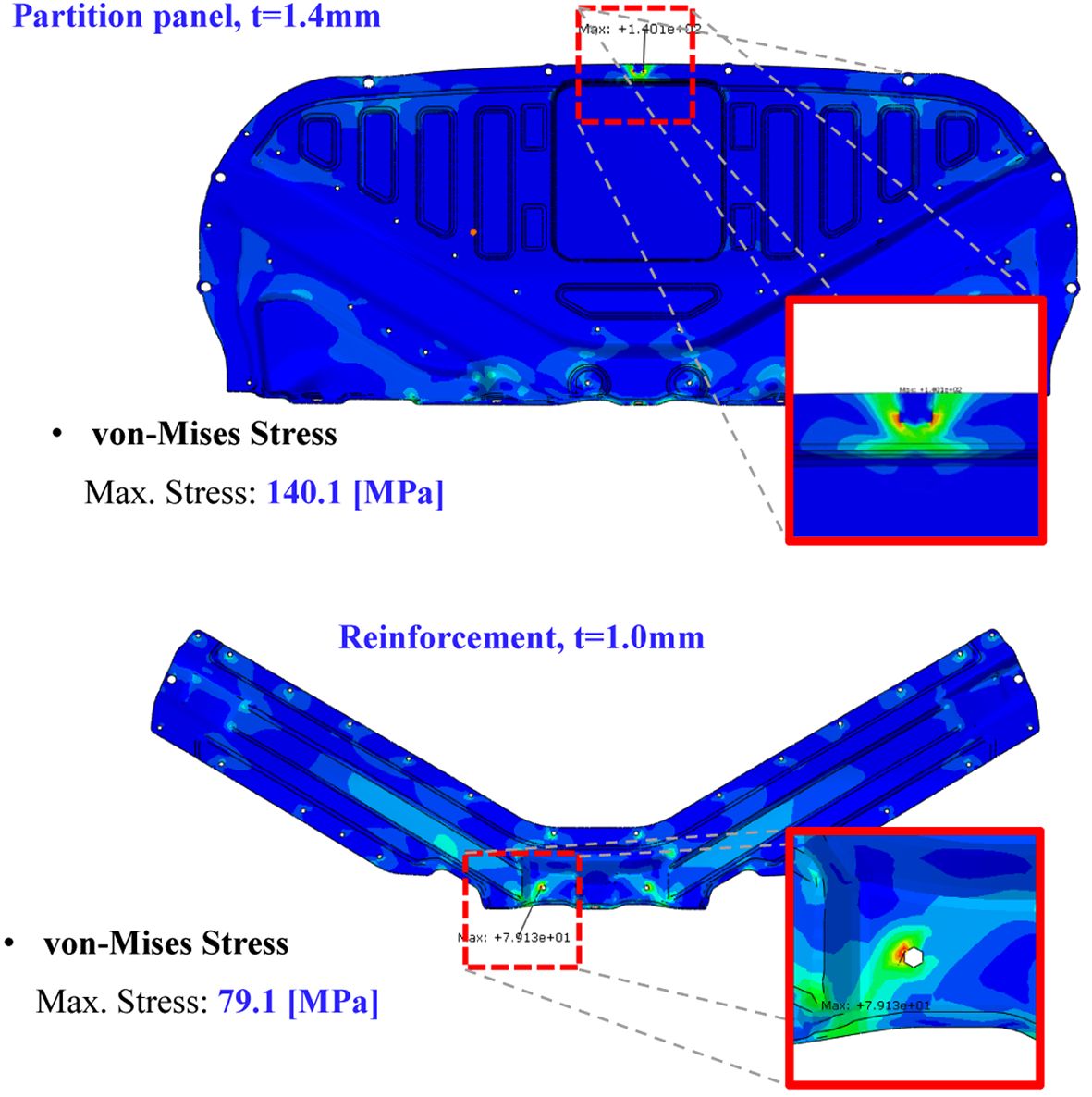

먼저 두 파트로 이루어진 알루미늄 파티션 패널의 강도 평가는 Fig. 7과 같이 두께 1.4t를 가지는 패널 메인 파트에서 국부적으로

항복 이상의 응력인 140.1 MPa이 발생할 것으로 예측되며, Fig. 8과 같이

강화재로 사용된 두께 1t의 파트에서는 최대 79.1 MPa의 응력이 메인 파트와의

연결부에서 확인되었다. 또한, 비틀림에 대한 상대적인 비교 분석을 수행하기 위해 발생한 최대 반력을 비틀림 조건으로 부여한 강제 변위 4 mm로 나누어 비틀림에 대한 시스템 강성을 도출하였다.

알루미늄 파티션 패널의 최대 반력은 35.89 N으로, 비틀림 해석 조건에

대한 시스템 강성은 8.9725 N/mm로 도출하였다.

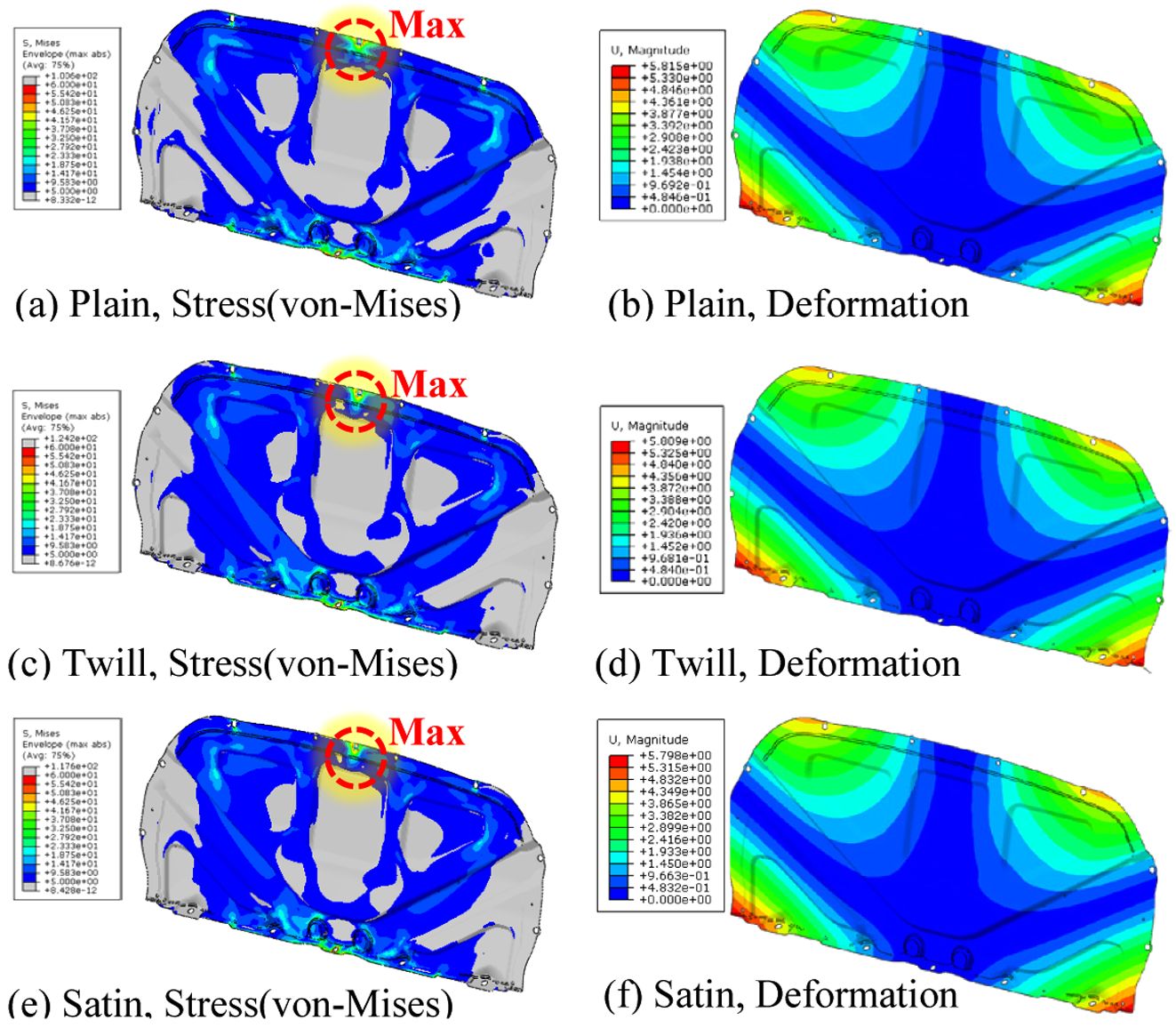

다음으로 복합재 파티션 패널에 대한 강도 및 강성 평가를 위해 동일 조건에서 해석을 수행하였다. Fig. 9와 같이 최적 설계를 통해

도출한 적층 방법에 따라 평직, 능직, 주자직에 대한 최대응력과 변형량을 확인하였다. 평직 조건의 경우 100.6 MPa, 능직은 124.2 MPa, 주자직은 117.6 MPa의 최대 응력이 예측되었으며 모두 상부 고정부에서 발생하였다. Tsai-Hill 파손 기준을 만족하기 위한 재료 물성의 차이와

적층 방법에 따른 차이에 의해서 국부적으로 응력 분포가 상이한 것을 확인할 수 있다. 또한, Tsai-Hill 파손 기준에 따라 설계된 결과이므로

구조적으로는 안전하다고 판단된다.

최종적으로 알루미늄 파티션 패널과 복합재 파티션 패널에 대한 상대적인 비교를 위해, 비틀림 조건에 대한 시스템 강성과 경량화 가능성 확인을 위한 비강성을 도출하였다. 비강성은 비틀림에 대한 시스템 강성을 소재의 밀도를 통해 구한 질량으로 나누어 산정하였다. 그 결과로 알루미늄 대비 평직은 9.51%, 능직은 18.3%, 주자직은 14.6%의 비강성 증가를 나타냈으며, 그 결과를 Table 6에 정리하였다.

|

Fig. 7 Stress contour results of Al partition panel(total) |

|

Fig. 8 Stress contour results of Al partition panel(by part) |

|

Fig. 9 Stress and deformation contour results of CFRP partition panel |

본 연구에서는 기존의 알루미늄 파티션 패널을 CFRP 복합재 파티션 패널로 대체하여 차체의 경량화 가능성을 검토하기 위해 평직(plain

weave), 능직(twill weave), 주자직(satic weave)의 직조방법에 따른 CFRP 물성을 평가하고 복합재의 섬유 배향 각도

및 적층 순서에 따른 최적 설계를 수행하였다. 또한 최적 설계 변수를 복합재 파티션 해석 모델에 적용하여 강도 및 강성을 분석하고, 기존 알루미늄

파티션의 구조해석 결과와 비교, 분석하였다.

평직, 능직, 주자직의 직조방법에 따른 물성 시험을 통해 방향별 강도가 상이하다는 것을 확인하였고, 이에 따라 물성 데이터만으로는 파티션

패널에 적합한 직조 방법을 선정하는데 한계가 있다. 따라서, 비틀림 조건에 대해서 Tsai-Hill 파손 기준을 제약조건으로 선정하고, 최대 반력을

목적함수로 진화론적 최적화 알고리즘을 사용하여 최적설계를 수행하였다. 그 결과, 능직 복합재 파티션 패널의 적층 순서가

[-60/-60/45/90/90]s일 때 가장 큰 최대 반력 37.77 N이 예측됨을 확인하였다.

구조해석을 통해, 알루미늄 파티션 패널과 복합재 파티션 패널의 최대응력 및 변형량을 확인하였으며 알루미늄 파티션 패널의 항복 이상의

응력이 발생하는 조건에서도 복합재 파티션의 구조적 안정성이 확보된다는 것을 확인하였다.

최종적으로 시스템 강성을 도출하고, 무게 대비 상대적인 강성 평가를 위해 비강성을 기준으로 분석한 결과, 기존 알루미늄 대비 평직은

9.51%, 능직은 18.3%, 주자직은 14.6%의 비강성 증가를 나타내어 복합재 파티션 패널의 경량화 및 기존 소재 대체 가능성을 확인하였다.

본 연구는 한국생산기술연구원 경북하이브리드부품연구원의 연구 지원과 2019년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비

지원에 의한 연구임(“10083606”) 이에 감사의 인사를 전합니다.

- 1. Lee, J.J., Yeom, C.H., and Lee, I., “Post-buckling Behavior and Vibration Characteristics of Patched Reinforced Spherical Composite Panels,” Composites Research, Vol. 14, Iss. 4, 2001, pp. 27-34.

- 2. Yun, J.H., Choi, J.H., and Kweon, J.H., “Fabrication and Evaluation of Composite Panel with L-shaped Stiffeners,” Composites Re-search, Vol. 26, Iss. 2, 2013, pp. 99-104.

-

- 3. Roy, R., Park, Y.B., Kweon, J.H., and Choi, J.H., “Experimental Testing of Curved Aluminum Honeycomb/CFRP Sandwich Pan-els,” Composites Research, Vol. 26, Iss. 2, 2013, pp. 85-90.

-

- 4. Lee, W.H., Um, M.K., Byun, J.H., and Cao, J., “Characterization of In-plane Shear Behaviors of Woven Fabrics by Bias-extension and Trellis-frame Tests,” Composites Research, Vol. 23, Iss. 5, 2010, pp. 8-14.

-

- 5. Hwang, Y.T., Lim, J.Y., Nam, B.G., and Kim, H.S., “Analytical Prediction and Validation of Elastic Behavior of Car-bon-Fiber-Reinforced Woven Composites,” Composites Research, Vol. 31, Iss. 5, 2018, pp. 276-281.

-

- 6. Lee, J.J., Mun, J.H., Yoon, W.H., Kang, D.K., Ahn, M.S., Roh, H.J., Kang, J.H., and Lee, J.W., “Study on Structural Reliability As-sessment of a Partition Panel Made of a CFRP(Carbon Fiber Reinforced Plastic),” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 18, No. 10, 2019, pp. 68-74.

-

- 7. Bloom, L.D., On the Relationship between Layup Time, Material Properties and Mould Geometry in the Manufacture of Compo-site Components, Ph.D Thesis, Bristol University, UK, 2015.

- 8. Hill, R., “A Theory of the Yielding and Plastic Flow of Anisotropic Metals,” Proceeding of the Royal Society, Series A, Vol. 193, 1948.

-

- 9. Park, J.G., Cha, G.S., Lee, H.J., and Kim, Y.S., “Design of a Wind Turbine Generator with Low Cogging Torque by Using Evolu-tion Strategy,” Journal of the Korea Academia-Industrial Cooperation Society, Vol. 17, Iss. 11, 2016, pp. 755-760.

-

This Article

This Article

-

2020; 33(3): 140-146

Published on Jun 30, 2020

- 10.7234/composres.2020.33.3.140

- Received on Mar 27, 2020

- Revised on Mar 28, 2020

- Accepted on May 29, 2020

Services

Services

- Abstract

1. 서 론

2. 파티션 패널 모델

3. 파티션 패널 해석 모델

4. 복합재 파티션 패널의 최적 설계

5. 파티션 패널의 구조 해석

6. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Jae Wook Lee

-

Korea Institute of Industrial Technology

- E-mail: Jaewk@kitech.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.