- A Study on the Fabrication and Mechanical Properties Evaluation of Natural Fiber Composites added Eco-friendly Materials

Jae-Cheol Kim*, Dong-Woo Lee**, M.N. Prabhakar**, Jung-Il Song*†

* Department of Mechanical Engineering, Changwon National University, Changwon 51140, Korea

** The Research Institute of Mechatronics, Changwon National University, Changwon 51140, Korea- 친환경 소재를 첨가한 천연섬유 복합재의 제조 및 기계적 물성 평가 연구

김재철* · 이동우** · 프라바카** · 송정일*†

Recently, global facing environmental issues have been

raised caused by plastic waste. Hence, increasing the demand for interest in

environmentally friendly materials. In this row, research on engineering

composite materials also replacing the synthetic reinforcement by introducing

natural fibers. However, focus on the strength and interfacial adhesion between

matrix and reinforcement is very essential in natural fiber composite, which is

insufficient in the literature. There are number of approaches for improving

the mechanical strength of the composites, one of the common methods is to

reinforce additive nanoparticles. The present investigation, bio-additives were synthesized utilizing

bio-waste, cheap, bio-degradable sea-weed powder that could replace expensive

nanomaterials and reinforced into the CFRP composite through Hand

lay-up followed by a vacuum process. Mechanical properties were evaluated and

analyzed through microanalysis. The results concluded that synthesized

additives are effective for improving mechanical properties such as tensile,

flexural, impact, and shear strength. Overall, the results confirmed that the

fabricated composites have potential applications in the field of engineering

applications.

최근 플라스틱 폐기물로 인한 환경 문제가 이슈화되면서 친환경 소재에 대한 관심이 점점 증가하고 있으며, 이에 따라 천연섬유를 활용한 복합재의 연구가 지속적으로 이루어지고 있지만 친환경 복합재의 강도나 계면 접착력에

대한 연구가 많이 부족한 실정이다. 복합재료의 강도나 계면 접착력을 향상시키는 방법들 중 한 가지 방법은

나노 입자를 첨가하여 기계적 물성을 향상시키는 방법이 있다. 본 연구에서는 기존에 사용되는 고가의 나노

소재를 대체할 수 있는 친환경적이면서 경제적인 천연섬유를 해초로부터 추출하여 첨가제를 제조하고, 복합재료의

제조 및 기계적 특성평가를 수행하였다. 시험결과 제조한 첨가제가 복합재료의 인장, 굽힘, 충격 등의 물성 향상에 효과가 있을 뿐만 아니라 친환경성과

경제성도 가지고 있어 후속연구를 통해 다양한 분야에 적용할 수 있을 것이라 기대된다.

Keywords: 해초(Seaweed), 셀룰로오스 나노 섬유(Cellulose Nano Fiber), 천연섬유 복합재료(Natural fiber composite materials), 기계적 물성(Mechanical Property)

매년 발생되는 엄청난 양의 플라스틱 폐기물로 인한 환경 문제가 점점 심각해지고 있다. 플라스틱은 분해되는데 수많은 시간이 소요되며,

분류가 제대로 되지 않는다면 재활용도 힘든 실정이다. 또한 플라스틱 폐기물로 인하여 동식물의 생태계가 위협받고 있다. 폐기된 플라스틱은 자연상태에서

마이크로 플라스틱(Micro Plastic)으로 분해되며, 이를 플랑크톤이 섭취해 먹이사슬을 따라 최종적으로 인간이 섭취하게 되어 인체의 건강을

위협할 것으로 예상되고 있다[1-3]. 이러한 마이크로플라스틱의 발생을 줄이기 위해 다양한 연구가 진행중이며, 이중 가장 떠오르고 있는 방법 중

하나는 생분해성이 있는 친환경 수지 및 친환경 복합재료를 개발하는 것이다[4]. 그러나 친환경 소재인 천연섬유는 다른 탄소섬유, 유리섬유, 케블라섬유

등에 비하여 기계적 강도가 떨어지고, 친수성으로 인해 소수성을 지닌 수지와의 계면접착 강도가 떨어져 강도가 약해 다양한 분야에 활용하기가 어렵다는

단점이 있으며, 이를 해결하기 위하여 다양한 연구가 진행되어왔다.

천연섬유 복합재료의 기계적 물성을 향상시키기 위한 여러 가지 방법 중 하나로, 탄소나노튜브(CNT), 그래핀(Graphene), 나노셀룰로오스섬유(Cellulose

Nano Fiber, CNF)등과 같은 나노 첨가제(additive)를 섬유표면에 결합시켜 수지와의 접촉 표면적을 넓힘으로써 섬유와 수지간의 계면접착력을

향상시키는 연구가 있었지만[5], 나노 첨가제의 비용 측면에서 경제성이 떨어진다는 문제점이 있다.

따라서 본 연구에서는 기존 사용되는 고가의 나노 첨가제를 대체할 친환경 소재를 천연소재인 해초(Sea weed)로부터 추출하는 방법을

제안하고, 이를 첨가제로 활용하여 기계적 물성이 향상된 천연섬유 복합재료를 제조하였다. 그 후 추출한 첨가제가 기계적 물성에 미치는 영향을 평가하기

위하여 인장, 압축, 낙추 충격 등 다양한 시험을 수행하고 그 영향을 검토함으로써, 최종적으로 해초로부터 추출한 나노섬유의 친환경 소재 및 복합재료

분야에 대한 적용가능성을 알아보고자 하였다.

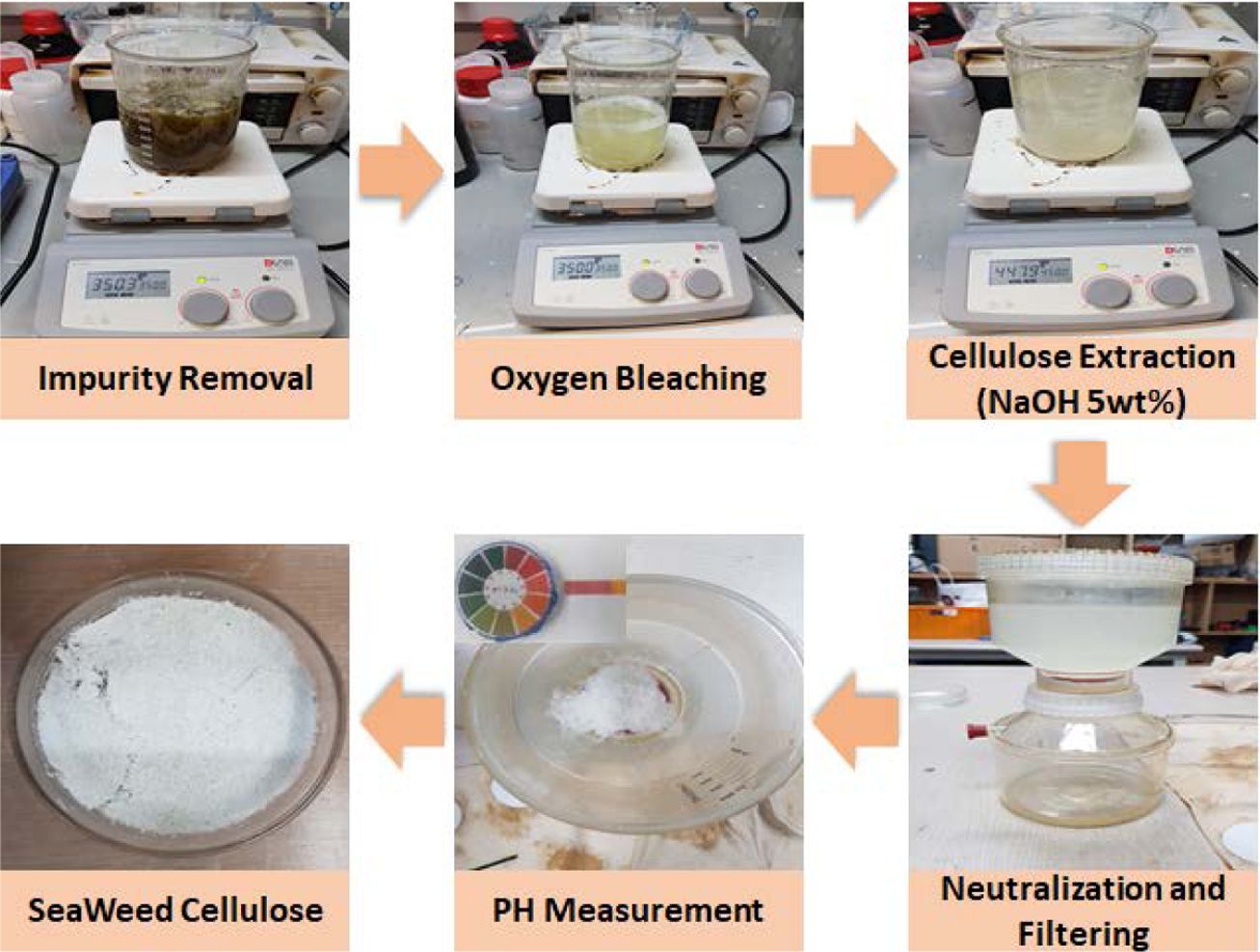

2.1 나노섬유의 추출

천연소재인 해초로부터 셀룰로오스를 추출함으로써 첨가제를 제조하기 위한 연구를 수행하였다. 사용한 해초는 시중에서 쉽게 구할 수 있는

천연재료로, 천연 해초를 일광건조를 통해 건조한 우뭇가사리를 사용하였다. 먼저 해초에 있는 불순물을 제거하기 위해 깨끗한 증류수에 불린 후 끓는

물에 충분히 가열 및 세척함으로써 불순물을 완전히 제거한다. 불순물 제거를 마친 해초에서 셀룰로오스를 추출하기 전에 해초 본연의 색을 제거하기

위해서 산소계 표백제(Oxygen Bleaching)을 사용하여 표백 작업을 진행하였다. 염소계 표백제(Chlorine Bleach)는 사용할

시 표백제에서 염소성분이 발생하면서 섬유를 손상시킬 수 있기 때문에 사용하지 않았다. 표백작업을 마친 뒤 증류수를 사용하여 깨끗하게 세척하여,

흰색으로 표백된 해초를 얻었다. 해초에서 셀룰로오스를 추출하기 위해서는 양잿물이나 강한 염기성 용액이 필요하다. 따라서 본 연구에서는 강한 염기성

용액인 수산화나트륨(NaOH)를 사용하여 셀룰로오스를 추출하고자 하였다. 수산화나트륨은 물에 용해시 Na+와 OH-로 나누어지면서 염기성 용액으로

변한다. 증류수에 수산화나트륨을 5 wt%의 용량만큼 넣은 후 잘 용해시키고, 표백한 해초를 넣고 8시간 동안 끓여 섬유소(Cellulose)를

추출하였다. 가열 중에 염기성 용액에 의해 해초에 있던 리그닌, 펙틴 등이 분리되어 셀룰로오스를 얻었으며, 추출한 셀룰로오스의 수소 이온 농도

지수(pH)를 중성으로 맞추기 위해 깨끗한 증류수로 3~4번 이상 반복 세척 작업을 진행했다. 반복 세척 작업에서 추출한 셀룰로오스를 필터링하기

위해서 진공 필터링 장비를 사용하였다. 필터는 유리섬유로 제작되어 mm의 단위까지 필터링이 가능하며,

진공압을 이용하여 보다 빠르게 해초 셀룰로오스를 추출할 수 있었다. 중화 작업과 필터링을 모두 거친 해초 셀룰로오스는 에탄올에 분산시킨 뒤 진공

오븐을 통해 건조하여 최종적으로 해초 셀룰로오스 첨가제의 추출을 완료하였다. Fig. 1은 해초로부터 셀룰로오스를 추출하는 과정을 사진으로 나타낸

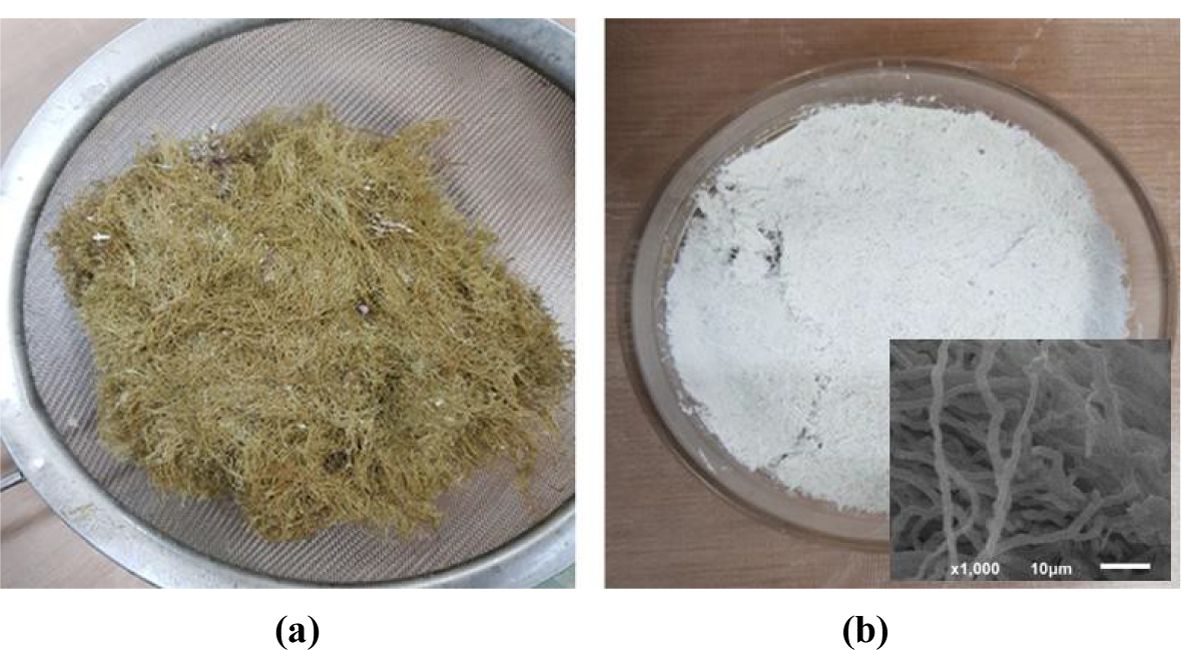

것이며, Fig. 2는 해초에서 셀룰로오스를 추출하기 전과 후를 비교한 것이다.

2.2 복합재료 제조

2.2.1 사용 재료

본 연구에서 복합재료를 제조하기 위하여 황마 직조섬유(Jute fabric, 대하교역, 한국) 를 보강재로 사용하였다. 황마섬유의 특징으로는

옅은 황색빛을 띠고 있으며 섬유의 직경은 약 100~200 mm이다. 기지재로는 비닐에스터(KRF-1031,

호제 화학, 한국) 수지를 사용하였으며 부가적으로 경화제 Methyl

Ethyl Ketone Peroxide와 촉진제 Cobalt Naphthalate를 수지의 경화에 사용하였다. 섬유와 수지의 계면접착력을 향상시키기 위해 첨가제를 사용하였는데, 각각 해초에서 직접 추출한 해초 셀룰로오스(Sea Weed cellulose fiber, SW) 섬유와

대조군인 상용 나노셀룰로오스(CNF, ANPOLY, 한국)를 선정하였다. 이 두 가지 첨가제를 이용하여 천연섬유 복합재료를 제조하고 인장, 굽힘

등 다양한 시험을 통하여 첨가제가 기계적 물성에 미치는 영향을 비교 분석하였다.

2.2.2 첨가제 분산 및 핸드-레이업

공정

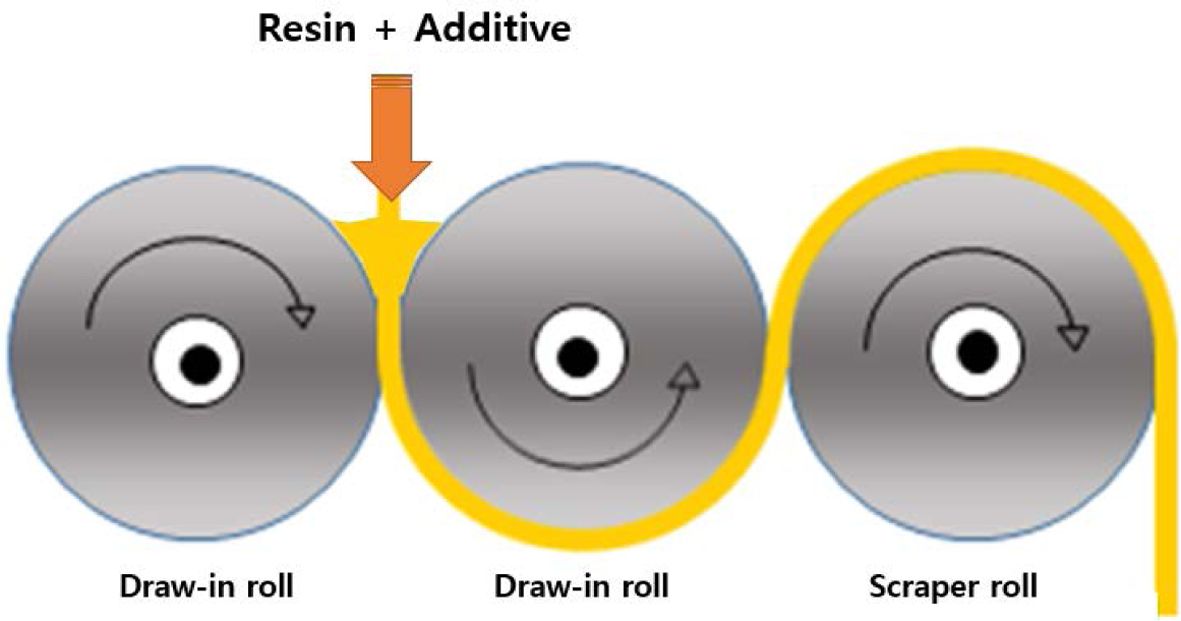

복합재료를 제조하기 전, 해초로부터 추출한 SW와 대조군으로 사용할 CNF를 각각 기지재 내에 분산시키기 위해, 3 Roll Mill 장비를

이용했다. 3 Roll Mill은 3개의 롤이 서로 다른 방향과 속력으로 회전하면서, 롤과 롤 사이에서 발생하는 전단력을 이용하여 첨가제를 기지재

내에 분산시키는 장비이다. 전단력을 사용하여 분산 시, 첨가제가 뭉쳐져 있을 경우에도 전단력에 의한 분쇄가 가능하며, 일정한 힘으로 효과적으로

첨가제 분산이 가능하다. 롤의 최고 회전속도는 200 RPM으로 설정하였고,

롤 사이의 간격을 15 mm에서 점점 좁히면서 제조한

해초 셀룰로오스와 CNF가 기지재 내에 충분히 분산되도록 4번씩 반복하여 작업을 진행하였다. 첨가제는 기지재에 각각 0.1 wt%, 0.3 wt%, 0.5 wt%의 비율로 첨가했고,

분산이 완료된 수지를 사용하여 복합재료를 제조하였다. Fig. 3은 3 Roll Mill 장비의 작동 계략도를 나타내었다.

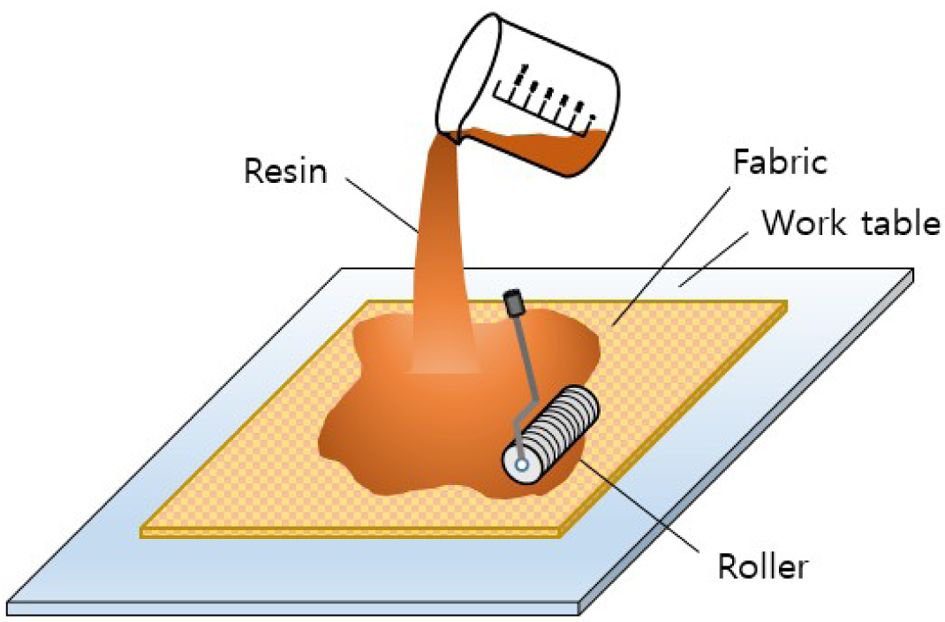

복합재료 제조 공정에는 다양한 방법이 있는데, 본 연구에서는 핸드-레이업(Hand-Layup) 공정을 사용했다. 이 공법은

VARTM(Vacuum Assisted Resin Transfer Molding) 공법에 비해 섬유 체적율이 떨어지는 단점이 있지만, 수지주입

방식의 성형공정을 사용할 경우, 수지에 있는 첨가제가 섬유에 의해 필터링(Filtering)되는 현상이 발생하기 때문에 대안으로써 선택되었다.

핸드-레이업 공정을 사용하여 복합재료를 제조할 경우, 인퓨전 공정에 비하여 첨가제를 고르게 분산시킬 수 있다.

구체적인 핸드-레이업 공정의 절차는, 먼저 6 mm의 알루미늄 평판을

사포를 사용하여 한 면을 평평하게 연마 및 세척한다. 그 후, 테플론 시트(TEFLON Sheet)를 사용하여 연마한 알루미늄 평판에 붙이고,

주위에 실란트 테이프를 두른다. 그 위에 직조형태의 황마 천연섬유 4장을 적층시키고, 적층과정에서 섬유와 섬유 사이 층에 충분히 적혀지도록 수지를

채워준 후, Fig. 4와 같이 롤러를 사용하여 수지 내부의 기포를 제거하고 섬유가 고르게 펴지도록 하였다. 그 후 충분히 적셔진 황마 직조섬유

4장 위에 잉여 수지가 흡수될 수 있도록 브리더를 적층한 뒤 필름을 덮어 진공상태를 만들었으며, 수지가 경화될 수 있도록 경화 오븐을 사용하여

80oC의 온도로 2시간동안 가열시켰다.

2.3 기계적 물성 평가

먼저, 추출한 해초 셀룰로오스의 성분을 확인하기 위해 Fourier Transform Infrared

spectroscopy(FT-IR) 분석과 X-Ray Diffraction (XRD) 분석을 실시하여, 가지고 있는 결합 구조와 결정성을 확인했다.

그리고 해초 셀룰로오스 섬유와 CNF의 첨가가 천연섬유 복합재료의 기계적 물성에 끼치는 영향을 확인하기 위해 기계적 물성평가를 진행하였다. 진행한

물성시험은 인장시험(Tensile test), 전단시험(Shear test), 3점 굽힘시험(3 Point Bending test), 낙추 충격

시험(Drop-weight impact test)를 진행하였다.

|

Fig. 1 The extraction process of seaweed cellulose |

|

Fig. 2 Extracted seaweed nano fiber: (a) Before, and (b) After |

|

Fig. 3 Conceptual diagram of 3 Roll mill |

|

Fig. 4 Schematic of hand-layup method |

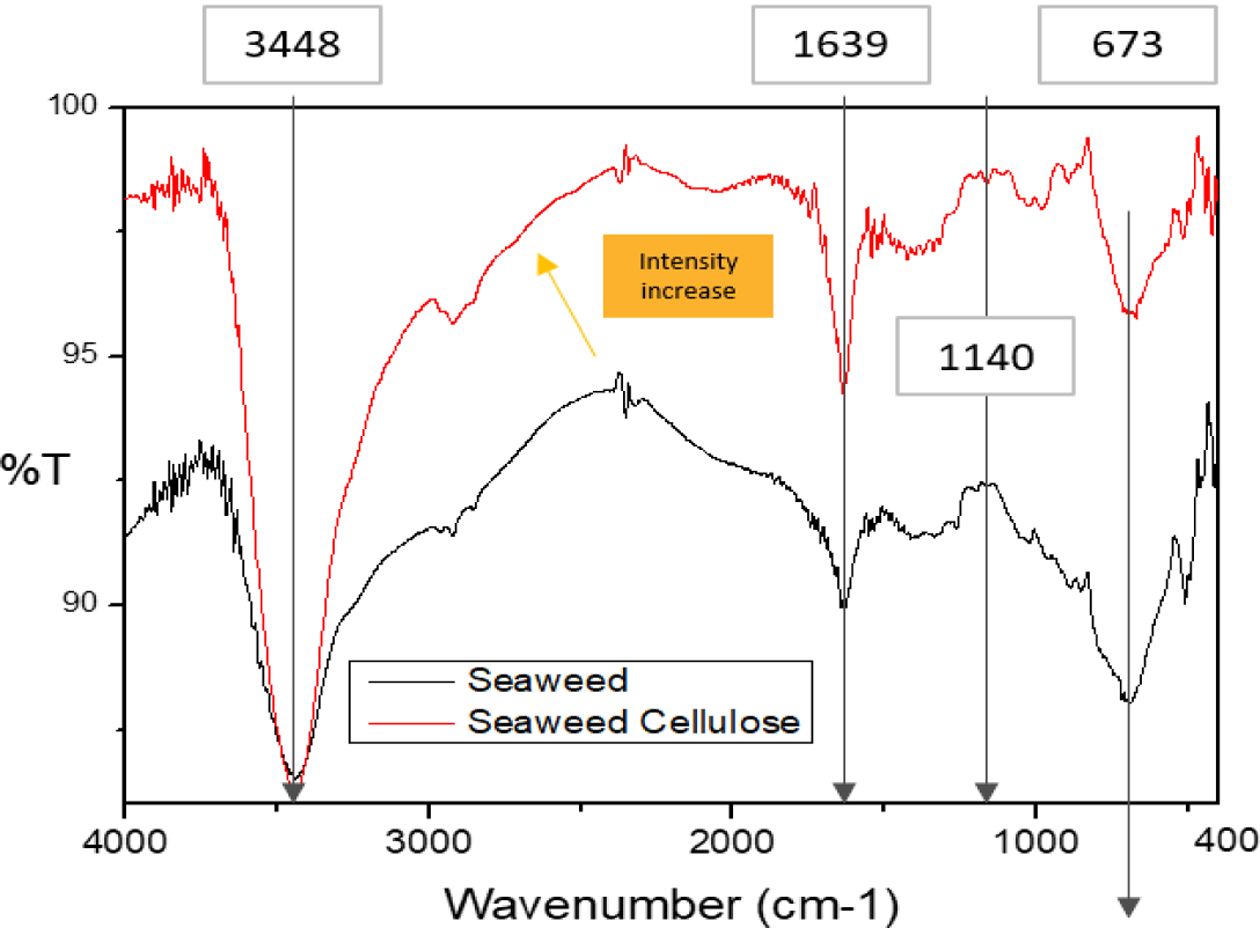

3.1 FT-IR, XRD 분석

Fig. 5는 추출전의 해초와 추출된 해초 셀룰로오스의 Fourier Transform Infrared

spectroscopy 성분 분석 결과 그래프이다. Wavenumber 3448, 1639, 673에서 Intensity가 크게 증가한 것을 볼

수 있는데, 이는 셀룰로오스의 특성을 나타내는 –OH 결합의 강도가 증가한

것을 알 수 있다. 이는 셀룰로오스 추출과정에서 불순물이 제거되고 셀룰로오스 비율이 향상된 것을 의미한다.

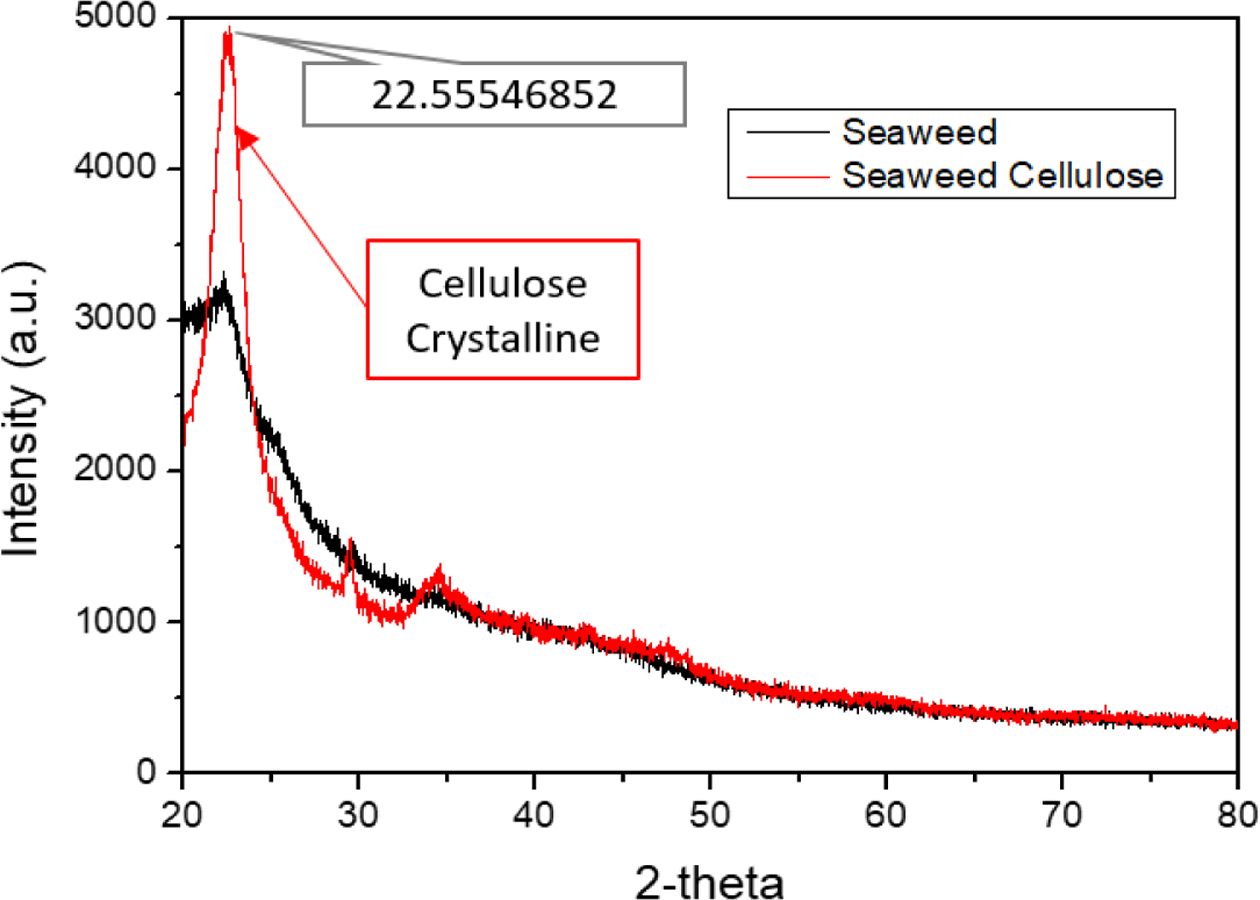

Fig. 6은 추출전의 해초와 추출된 해초 셀룰로오스의 X-Ray Diffraction 성분 분석 결과 그래프이다. 추출한 해초 셀룰로오스

결과에서 굴절 각도가 22o 때 피크점이 생긴 것을

확인할 수 있었다. 날카로운 피크점이 발견되었다는 것은 결정성이 올라간 것을 의미하며, 22o에서의 피크점은 셀룰로오스의 존재를 나타내는 특성이다.

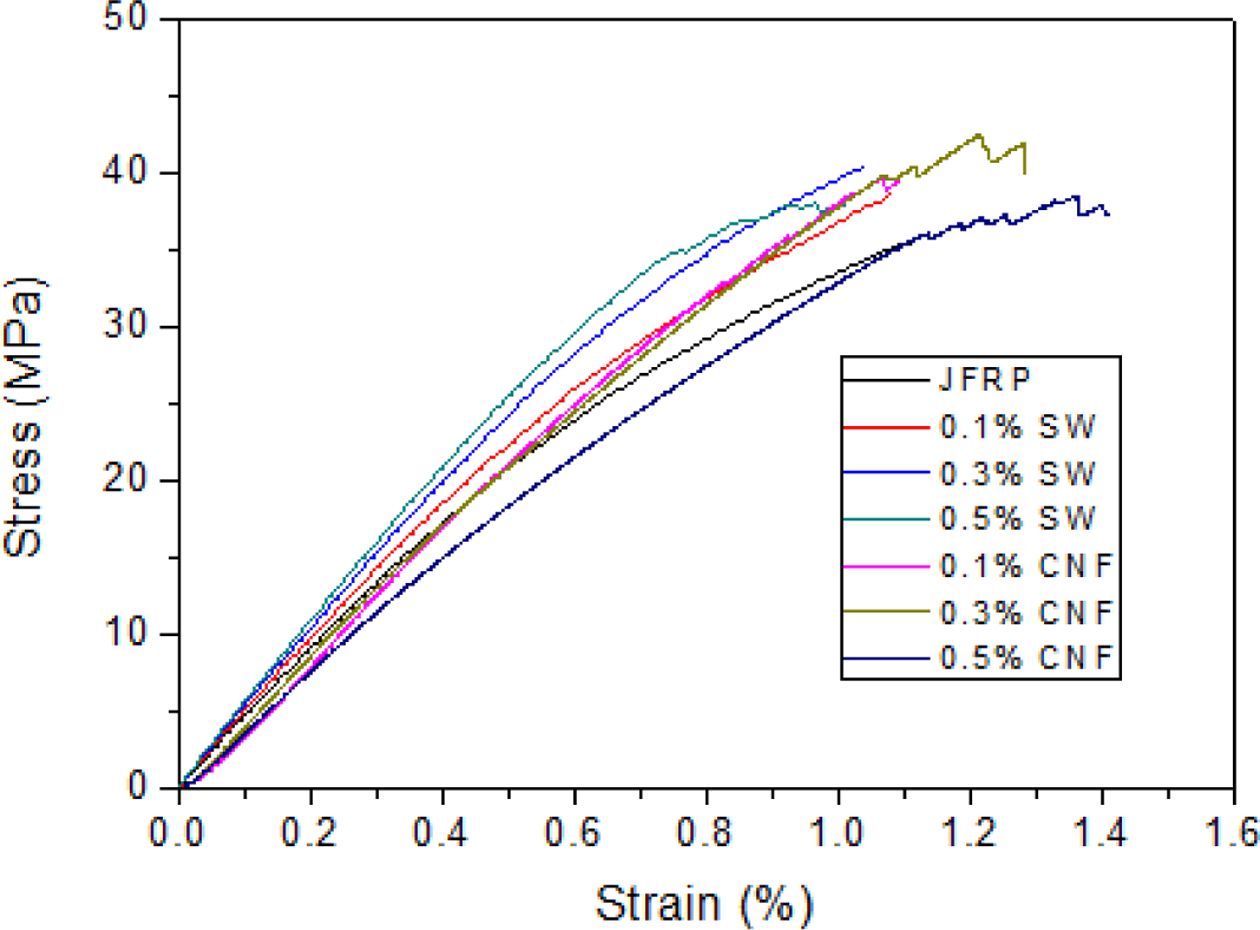

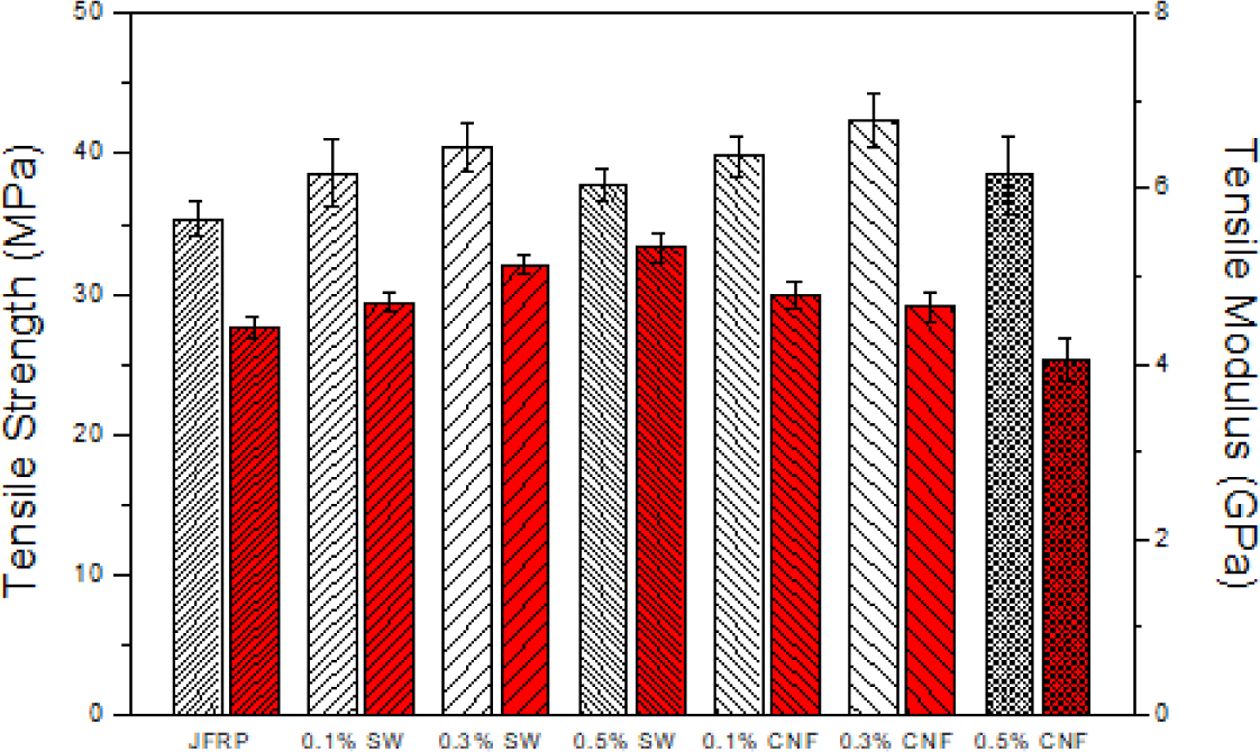

3.2 인장 거동

Fig. 7과 Fig. 8은 SW와 CNF를 첨가하여 제조한 천연섬유 복합재료의 인장거동을 나타낸 그래프이다. SW를 첨가했을 때,

첨가하지 않은 복합재료보다 인장강도와 탄성계수가 향상했다. 인장강도의 경우, 0.3 wt.% 첨가하였을 때

강도가 가장 높았으며, 0.3 wt.%보다 더 많이 첨가할 시 물성이 감소하는 경향을 나타냈다. 첨가제를 첨가하지 않고 제조한

복합재료의 평균 인장강도는 약 36 MPa이지만, SW를 첨가할 경우 최대 44 MPa까지 향상했다. 탄성계수의

경우 첨가제의 첨가 비율이 증가할수록 증가하는 경향을 나타내었다. CNF를 첨가한 경우에도, 해초 셀룰로오스를 첨가한 경우와 마찬가지로 기존 복합재료

인장강도보다 향상했으며, 0.3%에서 가장 높은 강도를 나타내었다. 탄성계수는 첨가제를 0.1% 첨가하였을 때 향상했지만 첨가 비율이 늘어날수록

점점 감소하는 경향이 나타났고, 0.5%에서는 오히려 기존보다 더 떨어지는것을 확인할 수 있었다.

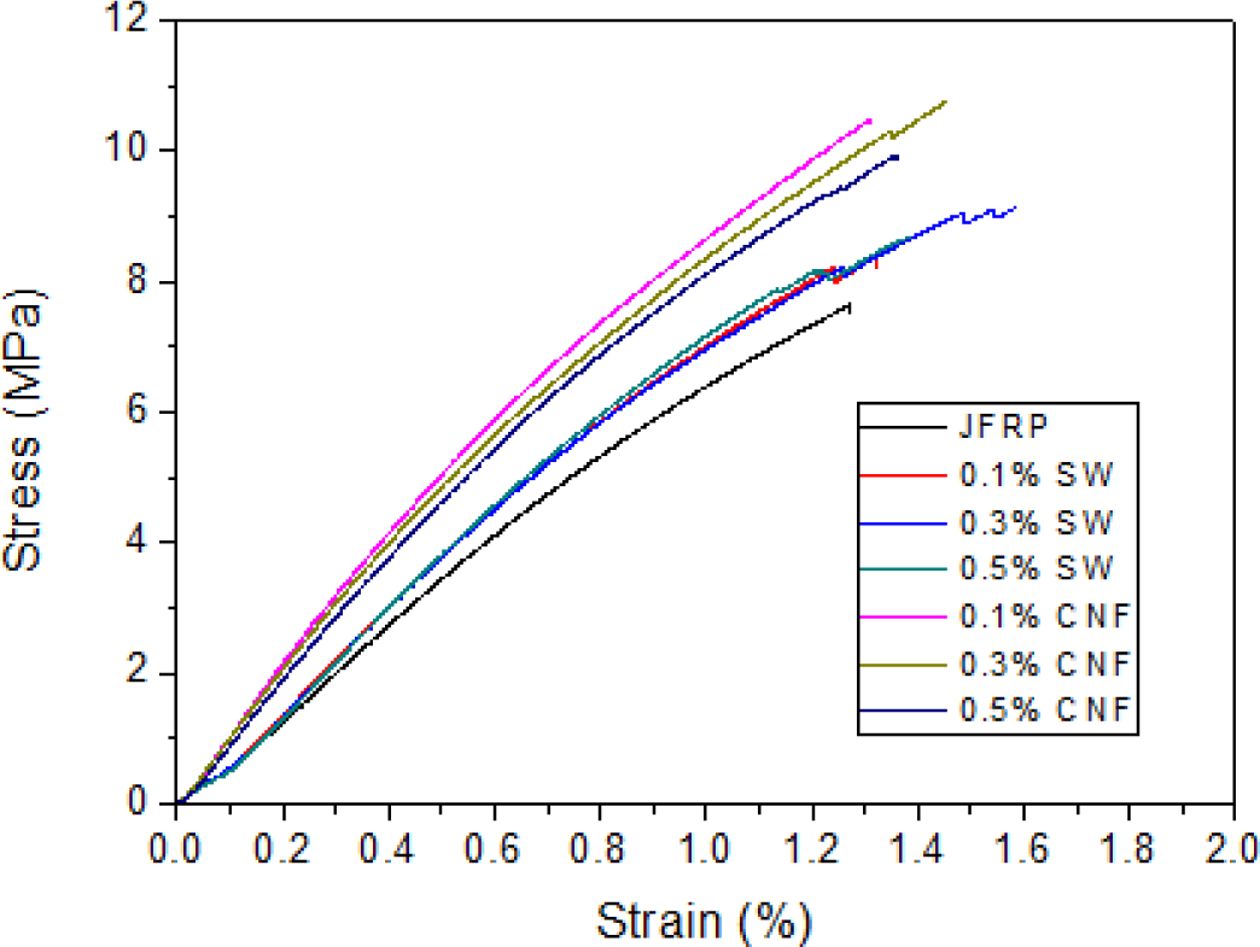

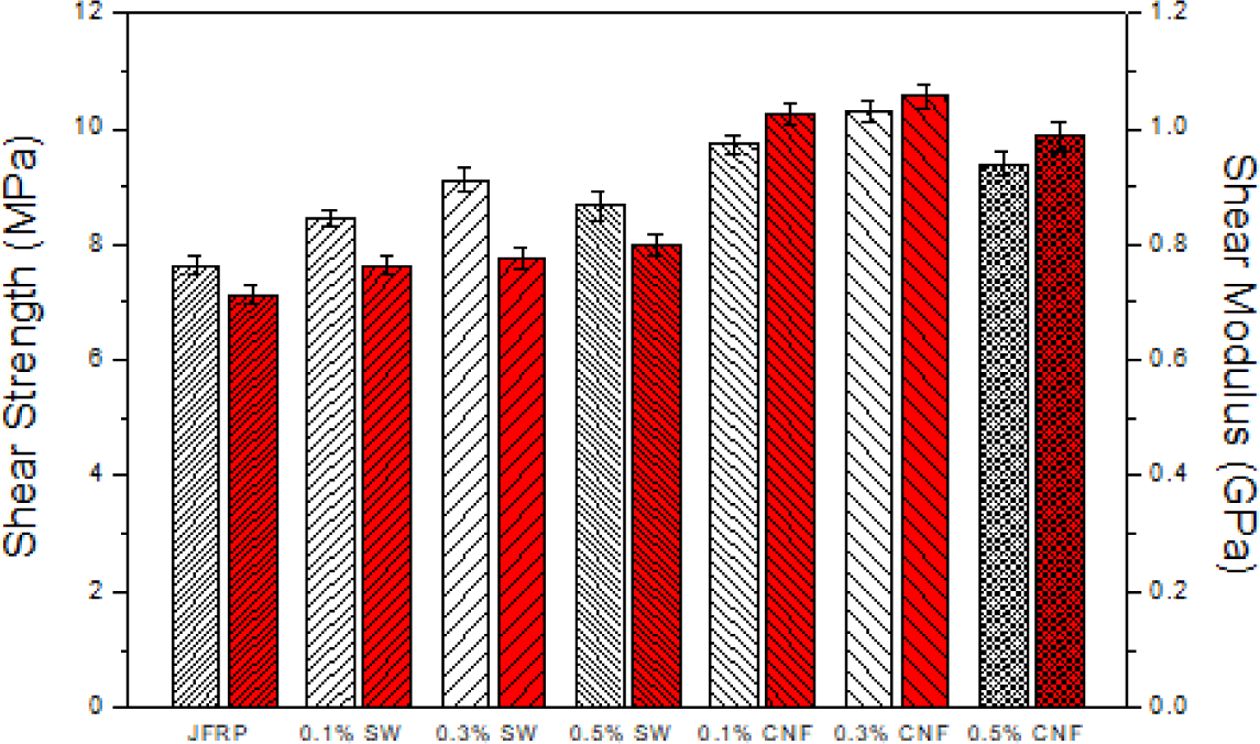

3.3 전단 거동

Fig. 9와 Fig. 10은 SW와 CNF 첨가제를 사용한 복합재료의 전단 거동을 나타낸 그래프이다. 첨가제를 첨가하지 않은 복합재료보다

SW를 첨가한 복합재의 전단 강도와 전단 탄성계수가 향상한 것을 확인했다. 전단 강도는 인장강도와 비슷한 경향을 나타냈는데, 기존 복합재의 전단

강도는 약 8 MPa의 강도를 가지지만, SW 0.3 wt.% 첨가할 시 최대

9.2 MPa까지 향상했다. 하지만 0.5 wt.%에서는 강도가

0.3 wt.%보다 약간 하락했기에 0.3 wt.% 이상의 첨가제는

강도가 점점 하락할 것이라고 생각된다. 전단탄성계수의 경우, 기존 복합재에 비하여 약간 상승하였으나 큰 차이는 나타나지 않았다. CNF를 첨가한

경우, 앞서 언급한 해초 셀룰로오스를 첨가한 복합재에 대비해 전단 강도가 더 많이 상승하였으며 전단 계수 또한, 크게 상승했다. 최고 강도는 마찬가지로

0.3 wt.%에서 측정됐으며, 10.8 MPa까지 향상했다. 인장강도와

비슷한 경향으로 0.5 wt.%에서 물성이 0.3 wt.%보다 하락하는 것을

보아, 많은 첨가제는 오히려 물성을 저하시키는 것으로 판단된다.

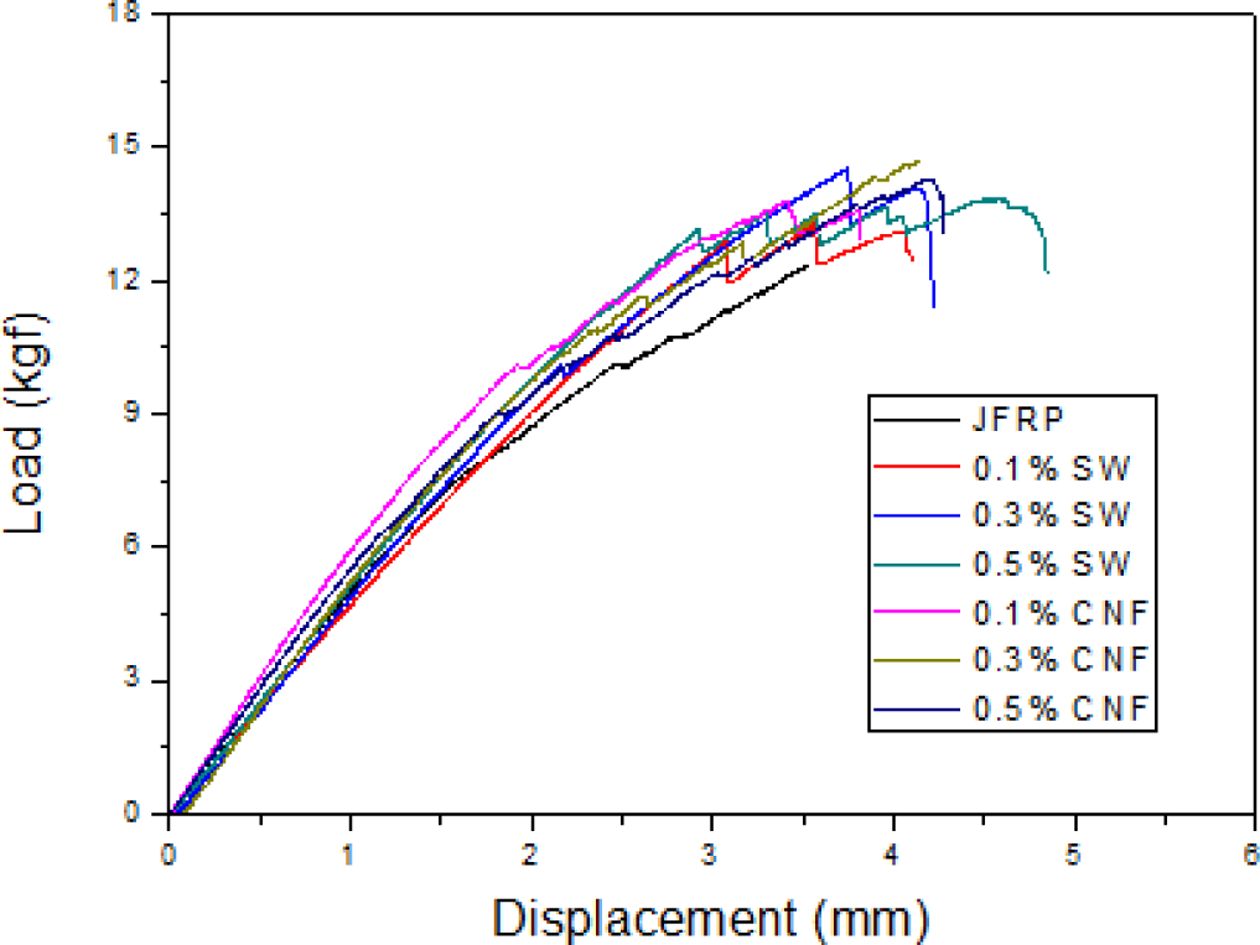

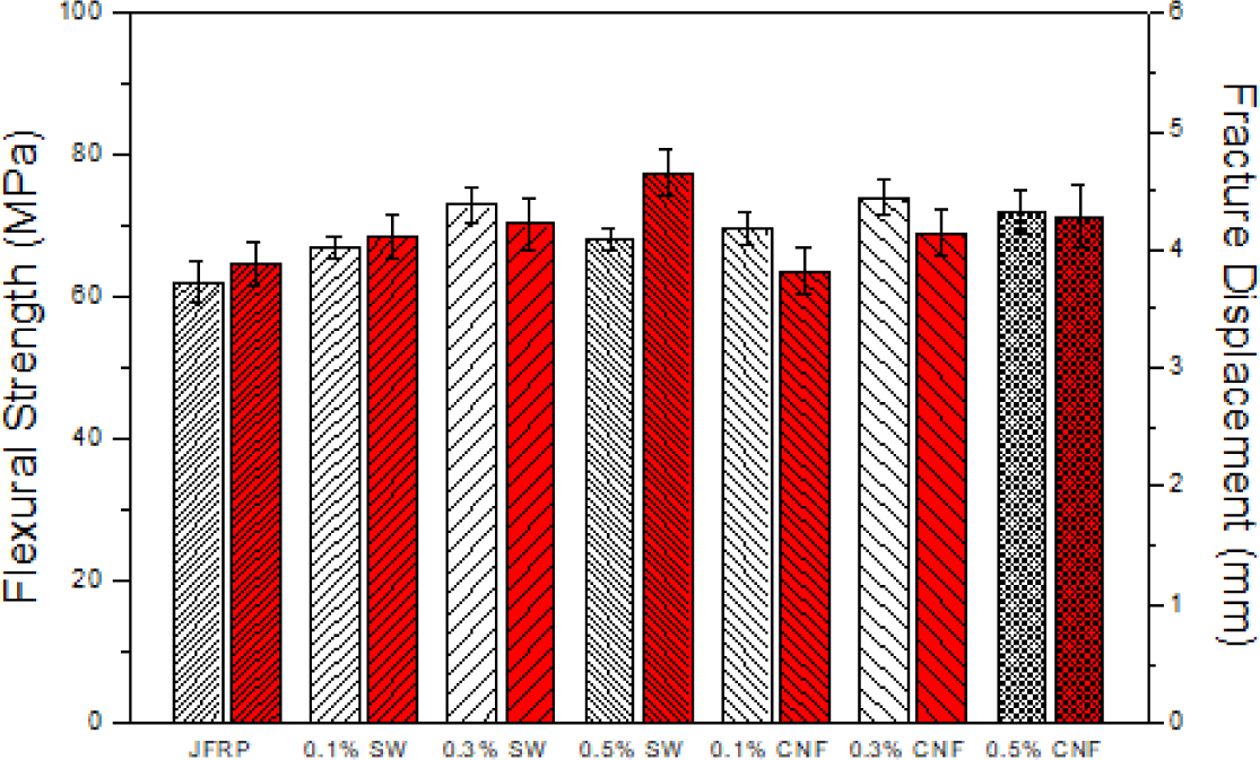

3.4 굽힘 거동

Fig. 11과 Fig. 12는 SW와 CNF를 첨가제로 사용하여 제조한 천연섬유 복합재의 3점 굽힘 시험의 결과 값을 그래프로 나타낸

것이다. SW를 첨가한 복합재료의 굽힘 강도가 기존 복합재료의 굽힘 강도보다 높은 물성을 나타냈다. 굽힘 시험도 마찬가지로 0.3 wt.%에서 물성이 가장 높았으며,

첨가제를 0.3 wt.% 이상의 비율로 첨가하면 물성이 감소했다. 하지만 첨가제가 첨가될수록 파단 변위는 증가했으며,

0.5 %wt.의 비율일 때 크게 증가한 것을 확인했다. 첨가제를 넣지 않은 복합재는 평균 약 4 mm의 파단 변위를 가졌지만,

해초 셀룰로오스 첨가제 0.5 wt.%를 첨가했을 때는 약 4.8 mm까지 하중을 견뎠다.

CNF를 첨가제로 사용한 경우, 해초 셀룰로오스와 비슷한 경향으로 굽힘 물성이 향상했으며, 마찬가지로 0.3 wt.%에서 가장 물성이

높게 측정되었다. 첨가제를 0.1 wt.% 첨가했을 때, 균열 진전을 저지하는 현상이 발견되지 않았지만, 0.3 wt.% 이상부터 균열을

저지하는 현상이 나타났다. 이에 따라 첨가제 첨가 비율이 증가할수록 파단 변위는 증가했다.

3.5 충격 거동

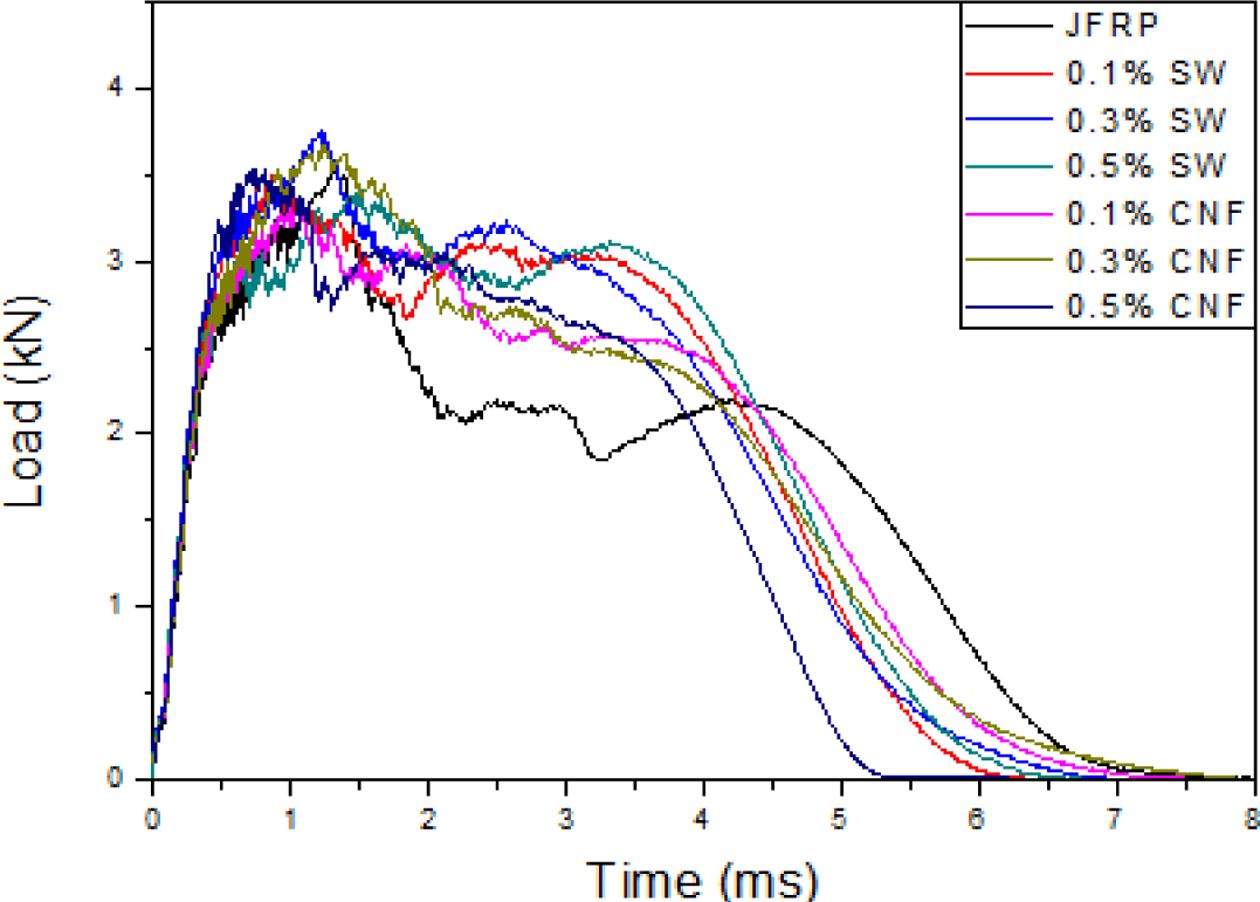

Fig. 13은 SW와 CNF 첨가제를 사용한 복합재료의 낙추충격시험 결과를 시간에 따른 하중의 변화로 나타낸 그래프이다. 최대 충격하중은

3.8 kN으로 첨가제를 첨가하지 않은 복합재료보다 높은 충격하중을 보였다. 기존 복합재의 충격거동을

보면, 충격 직후 하중이 점점 상승하다가 최고점에서 급격히 떨어지는 것을 보여준다. 이는 충격시 균열진전에 대한 저항이 낮아 에너지를 충분히 흡수하지

못하고 파손이 빨리 진행된 것을 의미한다. 반면에 SW와 CNF를 첨가한 복합재료의 경우 더 높은 충격하중을 가지며, 최고점 이후 하중을 유지하면서

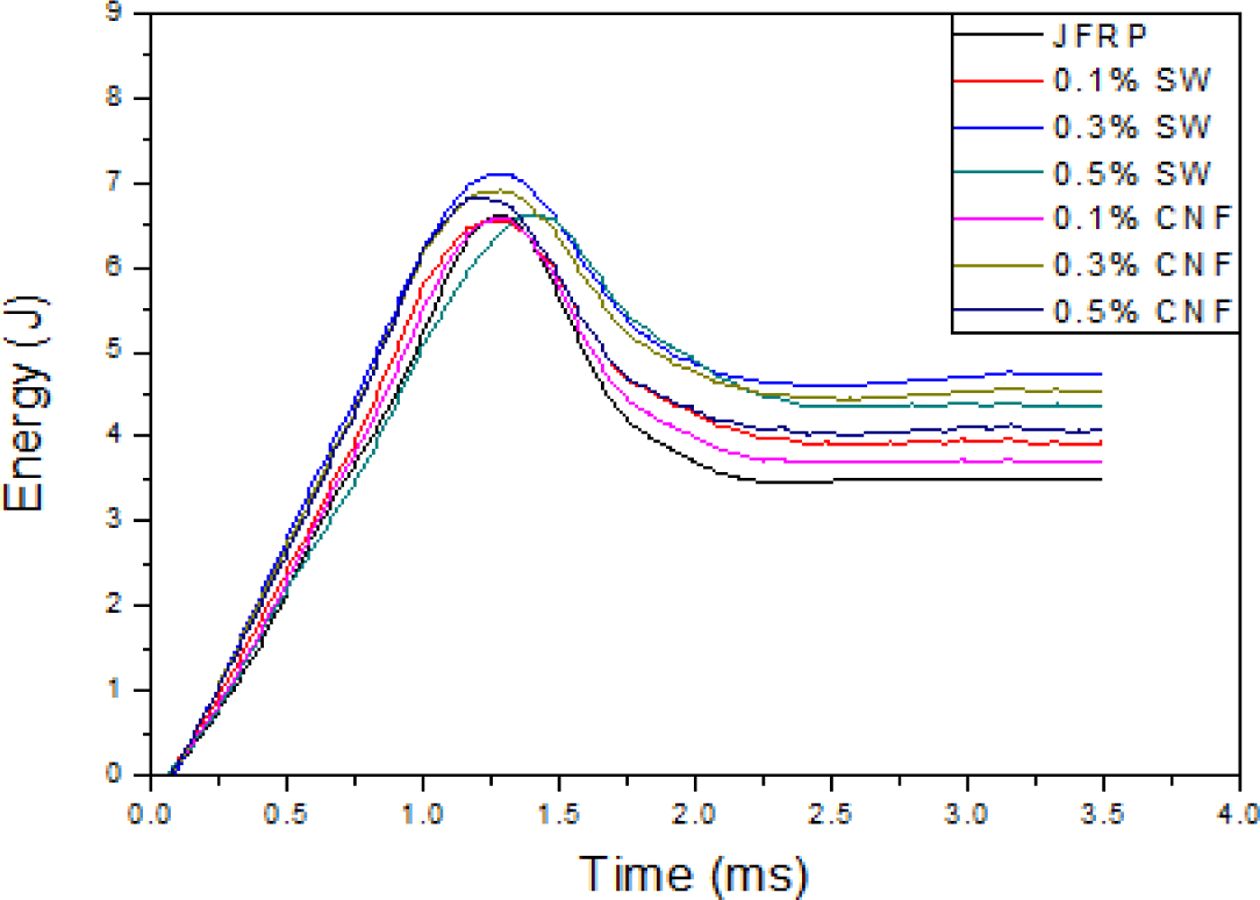

서서히 떨어지는 것을 나타낸다. 이는 첨가제가 충격에 의한 균열진전을 지연시키는 효과가 있음을 의미한다. Fig. 14는 시간에 따른 흡수에너지를

나타낸 그래프이다. 해초 셀룰로오스와 CNF 둘 다 0.3% 첨가했을 때 가장 높은 충격하중을 가진 만큼 충격 에너지 또한 가장 높게 측정되었으며,

그에 따른 흡수에너지도 가장 높게 나타났다.

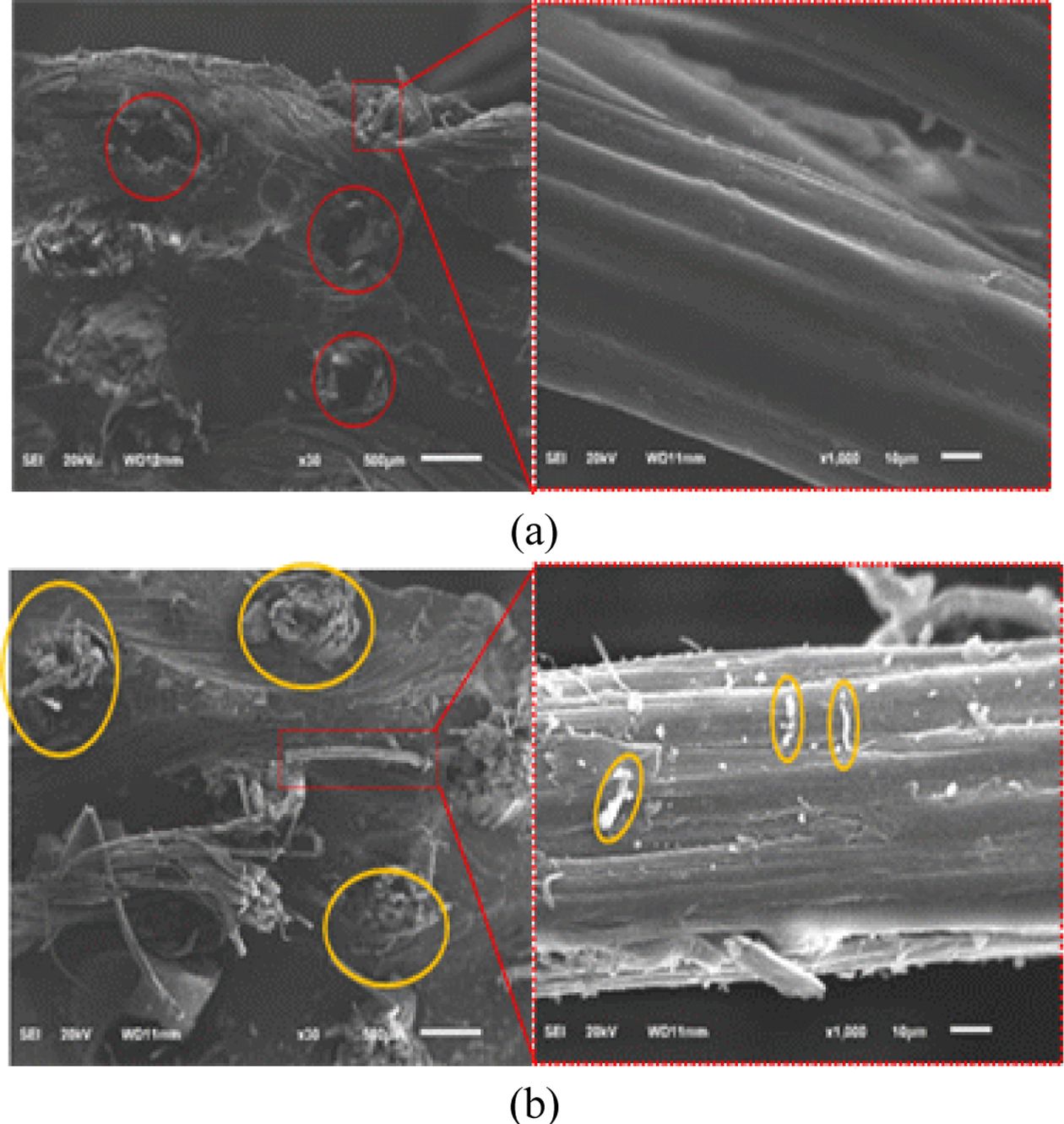

3.6 파단면 분석

Fig. 15는 첨가제를 첨가하지 않은 황마섬유 강화 복합재료(Jute fabric-reinforced plastic, JFRP) 시편의

파단면과 첨가제를 첨가한 시편의 파단면을 주사 전자현미경을 통해 촬영한 사진이다. 첨가제를 첨가하지 않은 경우(Fig. 15(a)), 황마섬유가

뽑힌 자국(Fiber Pullout)현상이 다수 관찰되었으며, 이는 친수성인 천연섬유와 소수성인 수지의 계면접착력 약화로 인해 발생하는 현상이다.

반면에, 첨가제를 첨가한 경우(Fig. 15(b)) 황마섬유와 수지가 함께 파단된 현상이 많았다. 이는 섬유와 기지재간의 계면 접착력이 향상되었기

때인 것으로 예상되며, 이에 따라 기계적 물성 강도가 향상한 것으로 판단된다. 물성향상의 메커니즘은 고배율 이미지에서 보이는 바와 같이, 첨가제를

첨가하지 않은 황마섬유의 표면은 매우 매끄러운 형상을 나타낸다. 반면에, 첨가제를 첨가한 황마 섬유의 표면은 첨가제가 섬유표면에 부착되어 표면

거칠기가 증가하였으며, 이로 인해 계면접착강도 또는 계면전단강도의 상승에 영향을 주었을 것으로 판단된다.

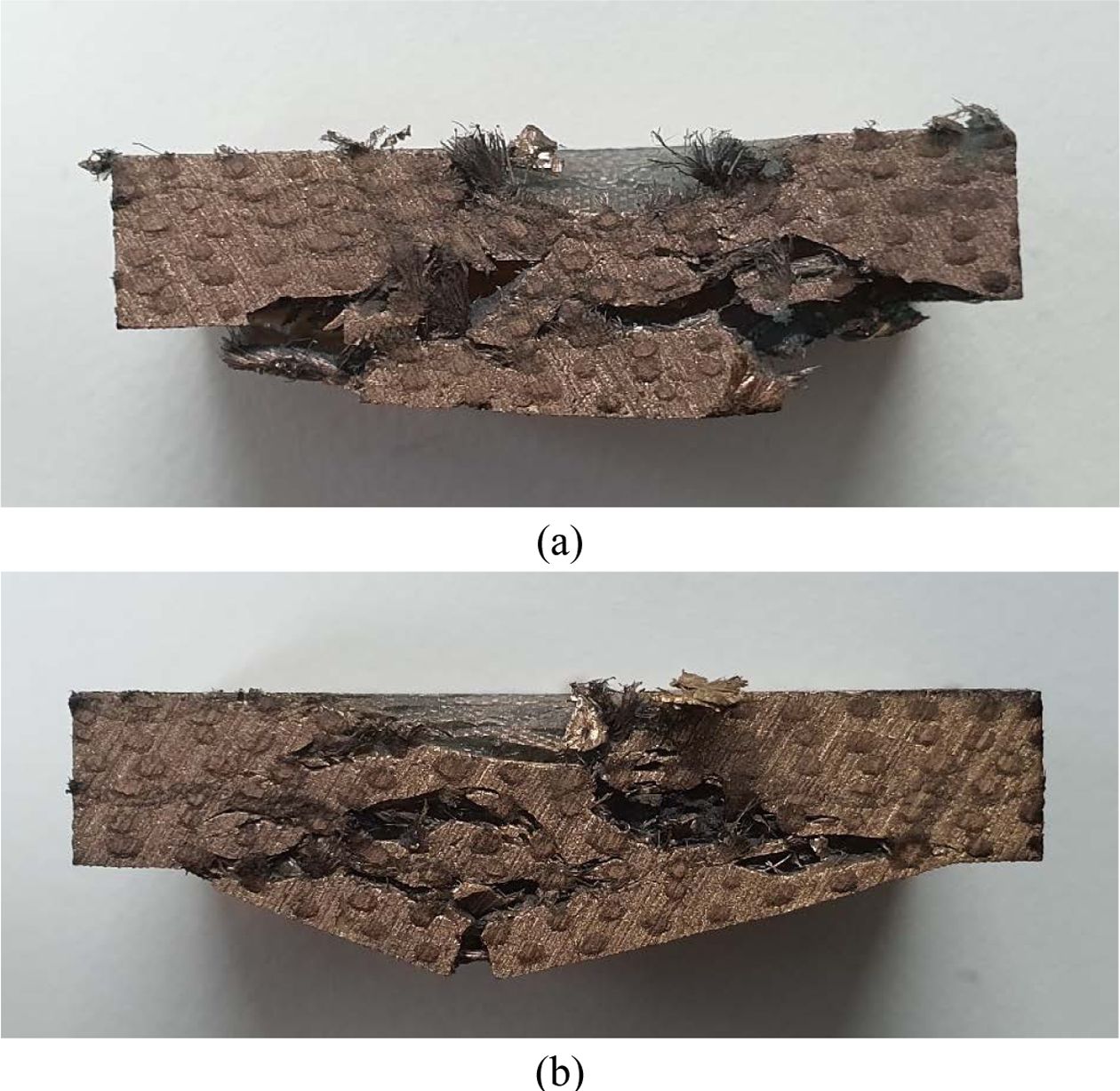

Fig. 16은 낙추충격시험을 진행한 시편의 단면이다. 첨가제를 첨가하지 않은 시편의 경우, 충격을 받았을 때, 시편 아랫부분에서 터져나간

형상을 나타내고 있으며, 이는 충격에너지를 흡수하지 못한 것으로 판단된다. 반면에 첨가제를 첨가한 시편의 경우, 충격을 받았을 때 한번에 터져나가지

않고 점진적으로 균열이 진전하면서 파단된 것을 확인했다. 이는 충격에너지가 첨가제로 분산되어 균열이 진전하면서 에너지를 흡수한 것으로 판단된다.

|

Fig. 5 Comparison of the Seaweed and Seaweed Cellulose by

FT-IR |

|

Fig. 6 Comparison of the Seaweed and Seaweed Cellulose by

XRD |

|

Fig. 7 Stress-Strain curve of the prepared composites |

|

Fig. 8 Tensile properties of the prepared composites |

|

Fig. 9 Shear behavior of the prepared composites |

|

Fig. 10 Shear properties of the prepared composites |

|

Fig. 11 Bending behavior of the prepared composites |

|

Fig. 12 Bending properties of the prepared composites |

|

Fig. 13 Impact behavior under low velocity impact loading |

|

Fig. 14 Absorbed energy under low velocity impact loading |

|

Fig. 15 Fracture surface of (a) JFRP, and (b) with particle |

|

Fig. 16 Impact damage behavior: (a) JFRP and (b) with particle |

본 연구에서는 차세대 소재로써 연구가 활발한 나노셀룰로오스섬유를 경제적이면서 친환경적으로 대체하고자 해초로부터 셀룰로오스를 추출한 뒤

복합재료의 제조 및 기계적 특성평가를 수행하였다. 해초에서 추출한 첨가제는 FT-IR과 XRD 성분 분석결과에서 셀룰로오스 특성을 가지는 것을

확인할 수 있었으며, 이를 첨가하여 제조한 복합재료의 강도가 기존의 복합재료보다 기계적 물성이 향상한 것을 확인할 수 있었다. 인장, 굽힘, 전단,

충격 등 다양한 기계적 시험에서 첨가제가 물성향상에 효과적임을 확인할 수 있었으며, 일부 물성은 상용 나노셀룰로오스에 준하는 성능을 보였다. 따라서

CNF를 첨가제로 사용했을 때, 직접 추출한 해초 셀룰로오스 첨가제보다 더 높은 물성을 얻을 수 있었지만, 가격 측면과 생산성을 봤을 때 해초

셀룰로오스의 응용 가능성을 확인할 수 있었다.

본 연구를 통하여 개발된 해초 셀룰로오스는 천연섬유 복합재료의 물성 향상에 효과가 있을 뿐만 아니라 친환경성 및 경제성을 가지고 있어,

후속연구를 통하여 다양한 분야에 적용할 수 있을 것이라 기대된다.

이 논문은 2019년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018R1A6A1A03024509).

- 1. Law, K.L., and Thompson, R.C., “Microplastics in the Seas,” Science, Vol. 345, No. 6193, 2014, pp. 144-145.

-

- 2. Fahrenkamp-Uppenbrink, J., “Seas are Awash with Microplastics,” Science, Vol. 345, No. 6193, 2014, pp. 175-177.

-

- 3. Vignieri, S., “Microplastic's Triple Threat,” Science, Vol. 352, No. 6290, 2016, p. 1185.

-

- 4. Lee, J., and Pai, C., “Trends of Environment-friendly Bioplastics,” Applied Chemistry for Engineering, Vol. 27, No. 3, 2016, pp. 245-251.

-

- 5. Mohan, K., and Rajmohan, T., “Effects of MWCNT on Mechanical Properties of Glass-Flax Fiber Reinforced Nano Composites,” Materials Today: Proceedings, Vol. 5, No. 5, 2018, pp. 11628-11635.

-

- 6. Lee, D.W., Park, B.J., and Song, J.I., “A Study on Fibre Resistance of Abaca/Vinyl-ester Composites,” Composites Research, Vol. 30, No. 1, 2017, pp. 59-64.

-

- 7. Lee, D.W., Park, B.J., Song, J.I., Park, S.-Y., and Choi, C.-H., “Fabrication of High-Stiffness Fiber Metal Laminates and Study of Their Behavior Under Low-Velocity impact Loadings,” Composite Structures, Vol. 189, 2018, pp. 61-69.

-

- 8. Kim, J.C., Lee, D.W., and Song, J.I., “Investigation of the Effect of Seaweed Nanofibers in Jute Fiber-reinforced Composites as an Additive,” Composites Research, Vol. 31, No. 6, 2018, pp. 398-403.

-

This Article

This Article

-

2020; 33(4): 213-219

Published on Aug 31, 2020

- 10.7234/composres.2020.33.4.213

- Received on Mar 25, 2020

- Revised on Aug 3, 2020

- Accepted on Aug 4, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-Il Song

-

Department of Mechanical Engineering, Changwon National University, Changwon 51140, Korea

- E-mail: jisong@changwon.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.