- Strain Sensing of Single Lap Shear using Pencil Lead Drawn Paper Sensor (PLDPS)

Ji-Hoon Yoo*, Pyeong-Su Shin**, Jong-Hyun Kim**, Sang-Il Lee***, Joung-Man Park**†

* Department of Materials Science and Engineering, Gyeongsang National University

** Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

*** Institute of Offshore Wind Energy, Kunsan National University- 연필심을 이용한 종이센서에 의한 단일 랩 전단변형률 감지능

유지훈* · 신평수** · 김종현** · 이상일*** · 박종만**†

In this paper, a single lap shear test was performed

using a glass fiber reinforced composite material (GFRC). Pencil lead drawn

paper sensor (PLDPS) was applied for single lap shear test being performed.

Bisphenol-A epoxy and amine hardener were used as adhesives combining with

composite materials. To make a difference in adhesive properties, the adhesive

was cured under different conditions. PLDPS was made of a 4B pencil on A4

paper. Because graphite in a pencil was an electrically conductive substance,

electric resistance (ER) could be measured. A change in ER was observed by a

position where a PLDPS was attached to single lap shear specimens. It was

confirmed that the change in ER was different depending on two attached

positions and was observed by lap shear strain as well. In case the lap shear strain

was large, the change in ER of PLDPS was high. This was because the larger the

extension of the adhesive part, the larger the degree of bending of the

specimen and thus the larger the distance change between two electrodes.

본 논문은 유리섬유강화

복합재료(GFRC)를 사용하여 단일 랩 전단 시험을 진행하고, 단일

랩 전단 시험을 진행하면서 연필심을 이용한 종이센서(PLDPS)를 적용하였다. 복합재료의 접착은 비스페놀-A계 에폭시와 아민계 경화제를 혼합하여

접착제로 사용하였다. 접착물성의 차이를 주기 위해 각기 다른 조건에서 경화시켰고 물성이 달라진 것을

확인하였다. 연필심을 이용한 종이센서는 A4용지에 4B연필을 사용하여 제작하였다. 연필에 있는 흑연은 전기가 통하는

물질이므로 전기저항을 측정할 수 있다. 연필심을 이용한 종이센서에 단일 랩 전단 시편에 붙은 위치에

따라 전기저항의 변화를 관찰하였고, 붙이는 두 위치에 따라 전기저항의 변화가 다르게 나오는 것을 확인하였다. 또한, 랩 전단변형률에 따라서 전기 저항의 변화도 관찰하였다. 랩 전단변형률이 높으면 전기 저항 변화도 큰 것을 확인했다. 접착부분의

변형이 클수록 시편이 휘는 정도도 커져 전극 사이의 거리변화도 크게 만들기 때문이다.

Keywords: 종이센서(Paper sensor), 흑연(Graphite), 랩 전단시험(Lap shear test), 전기저항(Electrical resistance)

복합재료는 두 개 이상의 소재를 조합하여 각각의 단일 재료에 비해 우수한 기계적 또는 기능성 특성을 부여한 재료이다[1]. 대부분의

복합재료는 기지재와 강화재의 조합으로 구성되며, 기지재에 따라서 플라스틱계, 고무계, 금속계, 탄소계, 무기계 등으로 분류된다. 일반적으로 복합재료는

비강도가 우수한 것이 장점이므로 기지재에는 경량재료인 고분자를 많이 사용하고, 내열성이 요구되는 경우 세라믹 재료나 특별히 다른 물성을 요구되는

경우 금속재료들도 사용한다[2,3]. 기존의 재료와 비교하여 무게대비 강도, 경량성, 내화학성, 내부식성, 부품 일체화로 인한 제작의 용이성이

뛰어나 항공·우주, 자동차, 철도차량, 선박, 방위산업 제품, 스포츠 용품 및 건설 자재에 이르기까지 널리 사용되고 있다[4,5].

복합재료 간의 접착은 중요하다. 접착제를 이용한 결합은 두 개의 복합재료를 하나의 물체가 된 것처럼 만드는 것이나, 하나의 물체는 아니므로

접착부분은 가장 약한 부분이며 외부 환경으로 인해 접착부분에 손상이 발생 할 수 있다. 이러한 손상을 그대로 방치하게 되면 접착부 탈착이 발생하며

이로 인해 경제적 손실뿐만 아니라 안전에도 위협하게 된다[6].

최근 손상되는 것을 조기에 모니터링 하기 위하여 많은 연구들이 진행되고 있다. 비파괴시험법 (NDT)에는 슈미트해머법, 초음파 속도법과

이들을 이용한 복합시험법 등이 있으나, 이러한 방법은 계측자의 숙련도나 계측 시 발생되는 여러 변수들로 인해 많은 어려움이 있다[7,8]. 그래서

최근에는 내부에 일체형으로 설치가 가능한 센서를 적용하는 방법으로 연구가 진행되고 있다. 일반적으로 센서는 열, 빛, 온도, 압력, 소리

등의 물리적인 양이나 그 변화를 감지하여 알려주는 부품이나 기구이다[9]. 외부응력이나 외부환경에 대한 감지를 전기적 신호로 감지하여 수치화 할

수 있어야 한다. 주로 전도성을 가진 소재가 사용된다. 시중에 나오는 센서는 복잡한 회로 등으로 인해 제작과정이 까다롭고 가격이 비싸 경제적인

부담이 있다[10,11].

전도성 소재에는 탄소나노튜브, 그래핀과 같은 탄소계 나노입자와 은, 금, 백금과 같은 금속계 나노입자가 일반적으로 사용된다. 그래핀은

흑연의 한 층이며 높은 전도성과 열전도성을 가지고 있어 센서 부품으로 사용하기 위해 연구되고 있다[12,13]. 연필은 흑연을 응축시켜 둔 필기용

소재이다. 연필을 종이에 그으면 선을 따라 전도성을 가지게 된다. 이러한 원리를 이용하여 만든 것이 연필심을 이용한 종이센서(Pencil

Lead Drawn Paper Sensor, PLDPS)이다[14,15].

연필심을 이용한 종이센서는 반도체 공정을 거치지 않고 그대로 이용할 수 있는 장점이 있어 기존 센서와 비슷한 성능을 유지하면서 쉽고

편리하게 유연한 센서를 제작할 수 있으며 제작비용이 매우 적게 들어 일회용 센서로도 사용하는데 경제적 부담이 없다[16]. 또한 연필심을 이용한

종이센서의 재료인 종이와 연필심은 환경친화적 재료로서 전자폐기물을 줄일 수 있다[17].

본 논문에서는 단일 랩 전단시험에 연필심을 이용한 종이센서를 적용하여 시편이 파단되는 것을 감지하였다. 붙이는 위치를 다르게 하여 전기저항의

변화를 비교하였고, 최적의 위치를 선정하였다. 또한 단일 랩 전단시험용 시편을 만드는 과정에서 경화조건을 다르게 하여 접착 물성이 달라지게 하여

전기저항의 접착 물성과의 관계를 확인하였다.

2.1 단일 랩 전단 시험용 시편

제작

본 논문에서는 단일 랩 전단시험에 사용할 시편을 제조하기 위해 기지재로 50 vol% 유리섬유강화 복합재료를 사용하였다. ±45°로

직조된 유리섬유매트 (SE-1500, 오웬스코닝, 미국)에 비스페놀-A 계 에폭시(KFR-121, ㈜국도화학, 한국)와 아민계 경화제(KFH-141,

㈜국도화학, 한국)를 10:3 무게 비율로 사용하여 VARTM(Vacuum assisted resin transfer molding) 공법으로

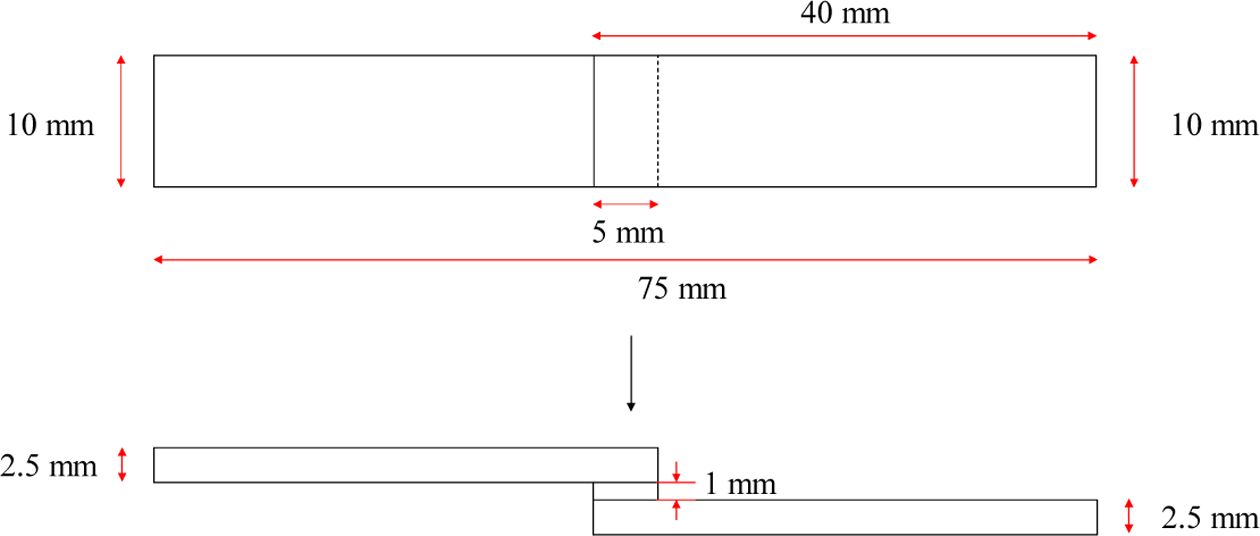

유리섬유강화 복합재료를 제작하였다. 그 후 Fig. 1과 같이 시편을 ASTM D5868 기준에서 1/4로 축소한 크기인 가로 10 mm, 세로

40 mm로 절단하여 시편으로 사용하였다.

ASTM D5868 기준에 맞춰진 시편 두 개를 단일 겹침으로 접착하기 위해 접착제로 비스페놀-A계 에폭시 (KFR-730FL, ㈜국도화학,

한국) 와 아민계 경화제(KFH-730FL, ㈜국도화학, 한국) 를 100:45 무게 비율로 혼합하여 사용하였다. 접착면은 5 mm × 10 mm 그리고 접착 두께는 1 mm로 맞추었고 경화는 80oC에서 10시간동안 진행하였다.

각기 다른 조건에서 에폭시 접착제를 경화시켰다. 하나는 유리섬유강화 복합재료에 에폭시 접착제를 바르고 즉시 붙여서 건조 오븐(OF-22GW,

제이오테크, 한국) 에서 80oC로 설정하여 10시간 경화하였다. 또 다른 하나는 유리섬유강화 복합재료에 에폭시 접착제를 바르고

접착 물성을 노화시키기 위해 상온 25oC, 습도 20~30%에서 9시간을 대기하고 항온항습기(TH-ME-025, 제이오테크, 한국)을

이용하여 온도 80oC 습도 95%로 설정하여 10시간 경화하였다. 두가지 시편이 물성을

다르게 하기 위한 목적으로 경화조건은 다르게 설정하였다.

2.2 연필심을 이용한 종이센서

제작

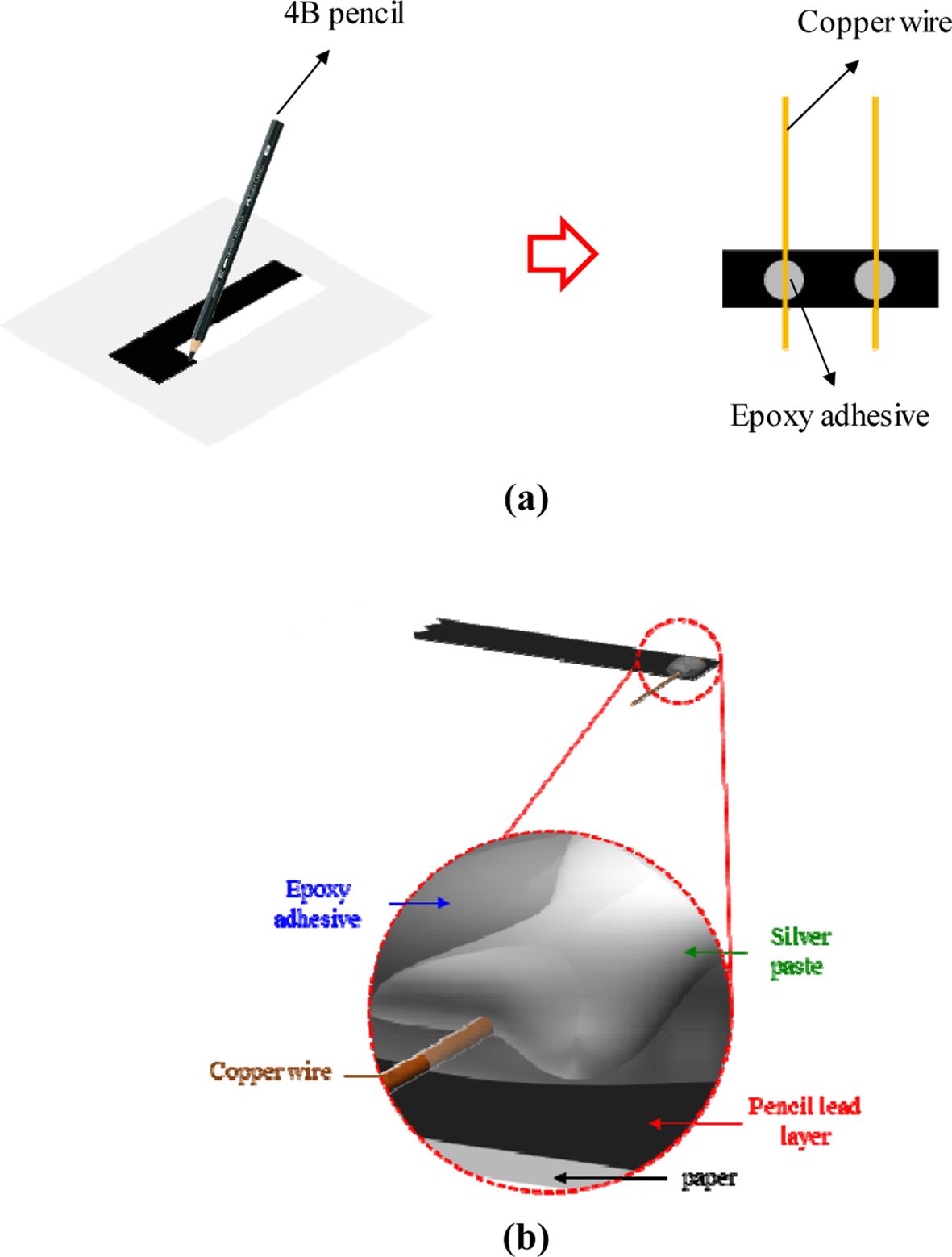

Fig. 2는 연필심을 이용한 종이센서를 만드는 과정을 보여준다. 종이센서는 선행된 연구를 참조하여 최적의 재료와 최적의 방법으로 제작하였다[18].

기질 재료는 A4 용지(A4, Double A, 태국)을 사용하였고, 연필(4B, Tombow, 일본)을 이용하여 전극을 그렸다.

0.8 kgf의 힘으로 50회를 반복하여 그었으며, 전극의 단선을 방지하기 위해 A4 용지의 하얀 부분이 보이지 않도록 그렸다. 구리선과 종이센서는

전도성 접착제인 실버페이스트와 에폭시 접착제를 이용하여 접착하였는데, 실버페이스트는 전도성이 높고, 저항값이 낮아 전류를 손실없이 전달할 수 있다.

그래서 구리선의 종이센서에 닿는 부분에 실버페이스트를 발라주고 그 위에 에폭시 접착제를 덮는 형태로 접착하였다[19]. 에폭시 접착제는 비스페놀-A계

에폭시(Araldite, Huntsman Advanced Materials, 미국)를 사용하였다. 위의 에폭시 접착제는 상온 18~24oC에서 3시간이 지난 후 고유의 접착력이 나타나고 8시간 후엔 완전한 내구력을 갖는다.

완성된 연필심을 이용한 종이센서는 Fig. 2와 같이 단일 랩 전단 시험용 시편의 앞면 과 옆면에 비스페놀-A계 에폭시를 이용하여 접착하였다.

2.3 단일 랩 전단 시험에 연필심을

이용한 종이센서 적용

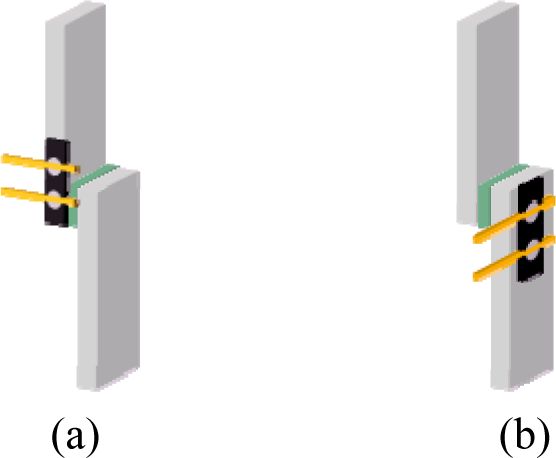

완성된 연필심을 이용한 종이센서는 단일 랩 전단시험에 사용할 시편에 접착하였다. 접착제는 위와 동일한 비스페놀-A계 에폭시(Araldite,

Huntsman Advanced Materials, 미국)를 사용하였다. Fig. 3과 같이 앞면과 옆면에 붙였다. 붙이는 위치에 따른 센서의

전기저항 변화를 비교하였다. 단일 랩 전단시험 시편은 두가지 경화조건으로 만들어졌는데 두 시편에 각각 붙여서 물성에 달라짐에 따른 센서의 전기저항

변화를 관찰하였다.

단일 랩 전단 시험은 만능재료시험기(Lloyd LR10K, AMETEK Inc., 미국)을 이용하여 인장 속도 1 mm/분으로 측정하였다.

접착면에 대하여 랩 전단 강도 및 변형률을 측정하였다. 시편은 각각 5개씩 제작하여 실험을 진행하였고 단일 랩 전단 강도 결과의 평균을 이용하여

물성을 분석하였고, 5개 중 1개의 시편은 연필심을 이용한 종이센서를 붙여 진행하였다.

|

Fig. 1 Scheme of single lap shear test specimens |

|

Fig. 2 (a) manufacturing process of PLDPS; and (b) illustration

of joint composed of epoxy adhesion and silver paste |

|

Fig. 3 Scheme of PLDPS: (a) attaching to front; and (b) attaching to side |

3.1 접착 물성 감소

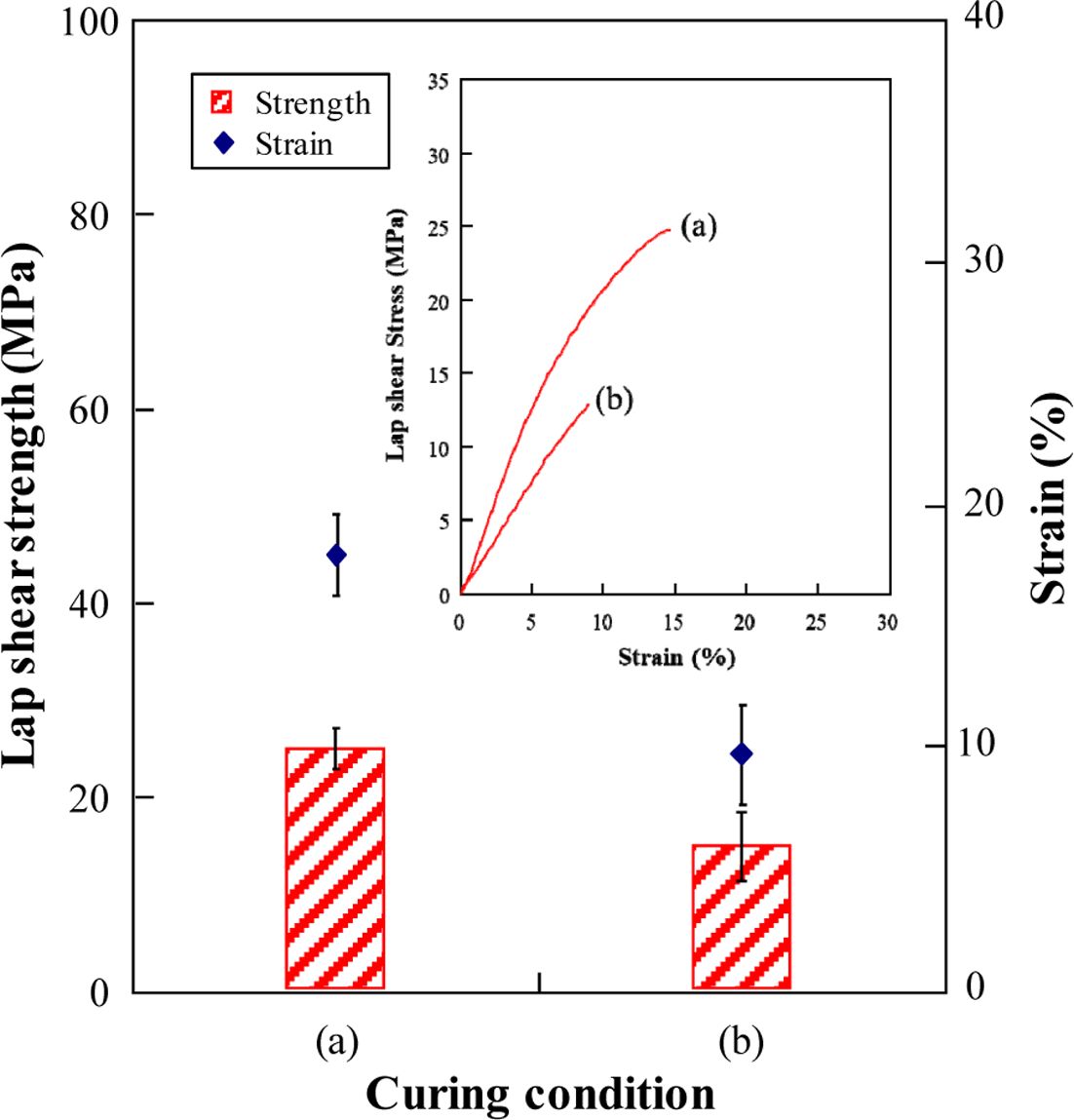

Fig. 4는 각 경화조건에 대한 랩 전단 강도와 변형률을 비교하였다. Fig. 4(a)는 유리섬유강화 복합재료에 에폭시 접착제를 바르고

즉시 붙인 후 건조 오븐(OF-22GW, 제이오테크, 한국) 에서 80oC로 설정하여 10시간 경화하였고,

Fig. 4(b)는 유리섬유강화 복합재료에 에폭시 접착제를 바르고 접착 물성을 노화시키기 위해 상온 25oC, 습도 20~30%에서

9시간을 대기하고 항온항습기(TH-ME-025, 제이오테크, 한국)을 이용하여 온도 80oC 습도 95% 로 설정하여

10시간 경화한 것이다. 각 조건에 따라 5회의 랩 전단 시험을 진행하였다. Fig. 4를 통해 (b)는 랩 전단응력과 변형률 모두 감소한 것을

확인할 수 있다. 9시간의 대기시간 동안 에폭시와 경화제끼리 겉에서 경화가 약간 진행되어 유리섬유강화 복합재료와의 접착력이 저하되었고, 습도

95%의 과도한 주변의 수분이 접착제와 복합재료 사이에 침투하고 접착제와 복합재료 간 수소결합에 영향을 주어 접착강도를 저하시켰다.

3.2 센서가 붙은 위치에 따른

전기저항 변화

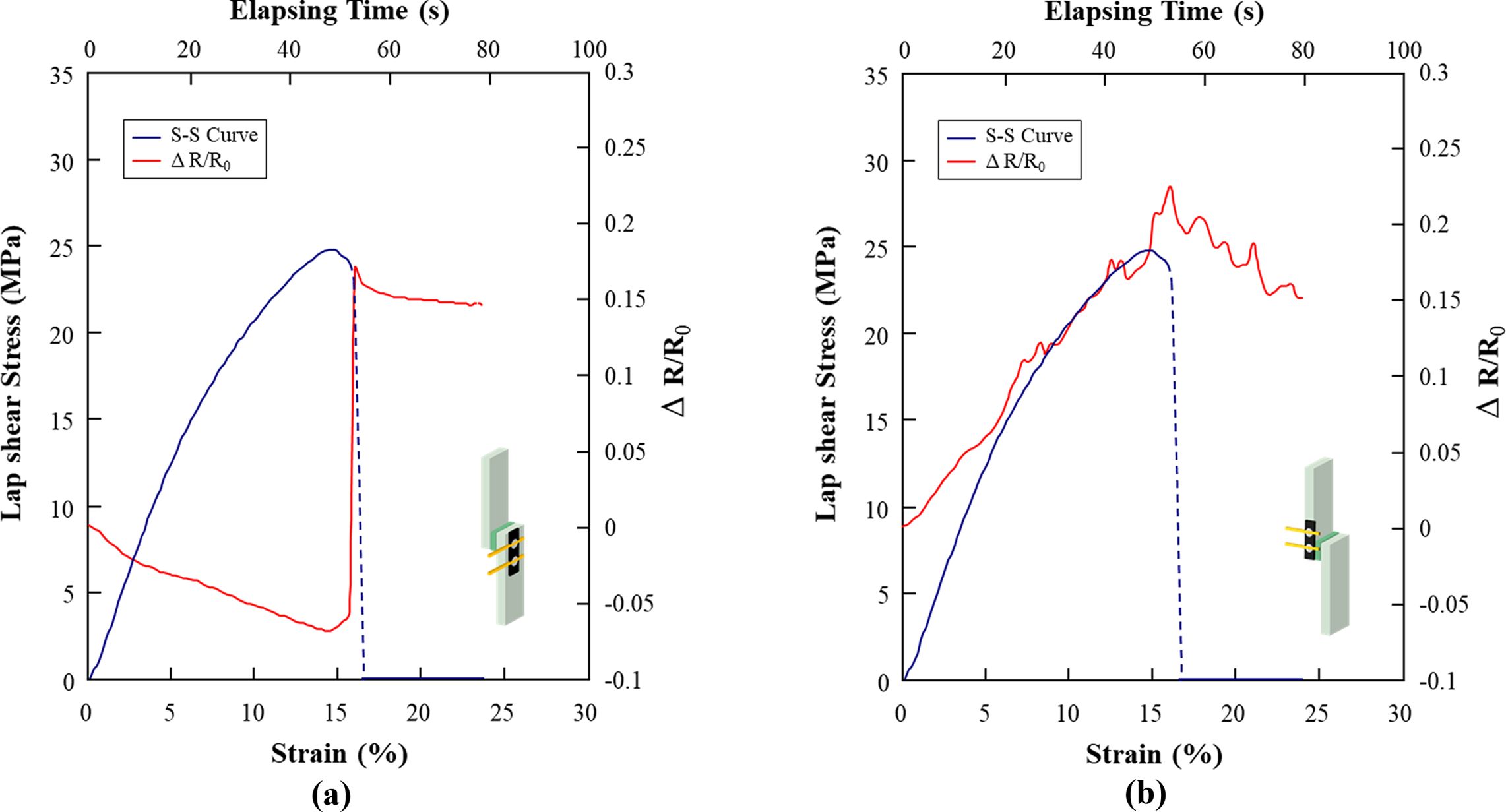

Fig. 4는 유리섬유강화 복합재료 시편에 연필심을 이용한 종이센서를 앞면과 옆면에 붙여서 단일 랩 전단 시험을 한 것으로 랩 전단

응력 변형 곡선과 전기저항의 변화를 동시에 볼 수 있다. Fig. 5(a)는 연필심을 이용한 종이센서를 유리섬유강화 복합재료 시편

앞면에 붙인 것이고, Fig. 5(b)는 연필심을 이용한 종이센서를 옆면에 붙인 것이다. ΔR/R0는 초기저항을 R0라

할 때, 변형에 따른 전기저항 변화량을 초기저항으로 나눈 값이다. ΔR/R0가 양수이면 초기저항보다 저항값이 증가한 것이고,

음수이면 초기저항보다 저항값이 감소한 것이다. Fig. 5(a)는 변형되는 동안 전기저항이 감소하다가 파단되는 순간 증가하였다. 랩 전단 응력

변형 곡선과 반대 경향을 나타났다. 반면 Fig. 5(b)의 경우 변형되는 동안 전기저항이 증가하다가 파단되는 순간 전기저항이 감소하였다. 랩

전단 응력 변형 곡선과 경향이 같게 나왔다. 초기 저항값과 비교하면 파단 후의 저항값이 증가하였는데 연필심을 이용한 종이센서가 변형되었기 때문이다.

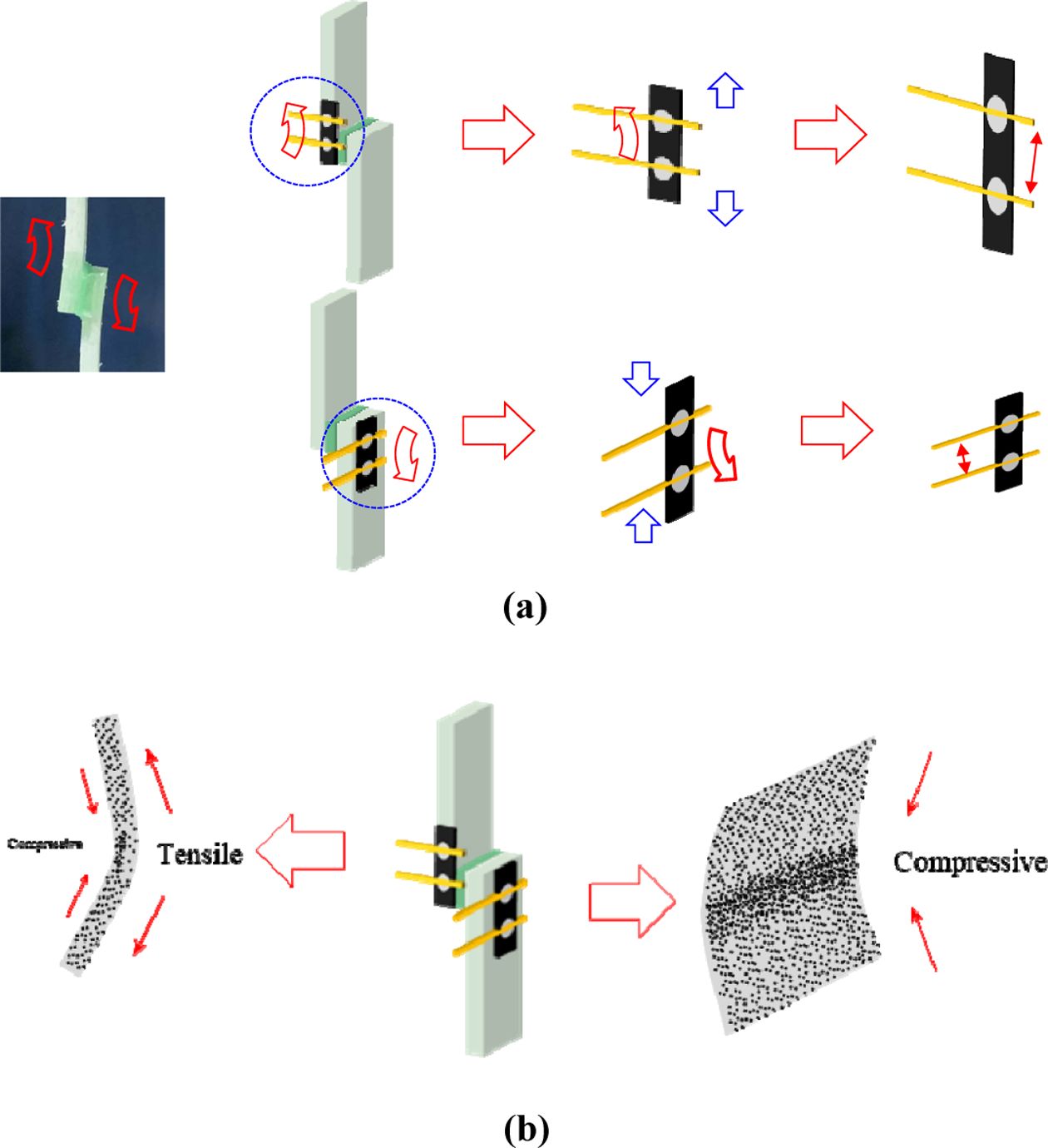

연필심을 이용한 종이센서는 전기저항의 변화를 감지한다. 연필심을 이용한 종이센서의 전기저항이 변하는 원리는 랩 전단 응력 시험 중 인장력으로

인해 시편이 휘어짐이 발생하기 때문이다. Fig. 6(a)와 같이 인장력으로 인해 접착부분에서 휘어짐이 생기는데 앞면에 연필심을 이용한 종이센서를

붙인 경우 구리선 사이 거리를 좁혀주고, 옆면에 연필심을 이용한 종이센서를 붙인 경우 구리선 사이의 거리를 늘려준다. 이로 인해 Fig.

6(b)처럼 앞면에 붙인 센서는 압축이 생기게 되고 옆면에 붙인 센서는 인장이 생겨 전기저항의 변화를 야기한다.

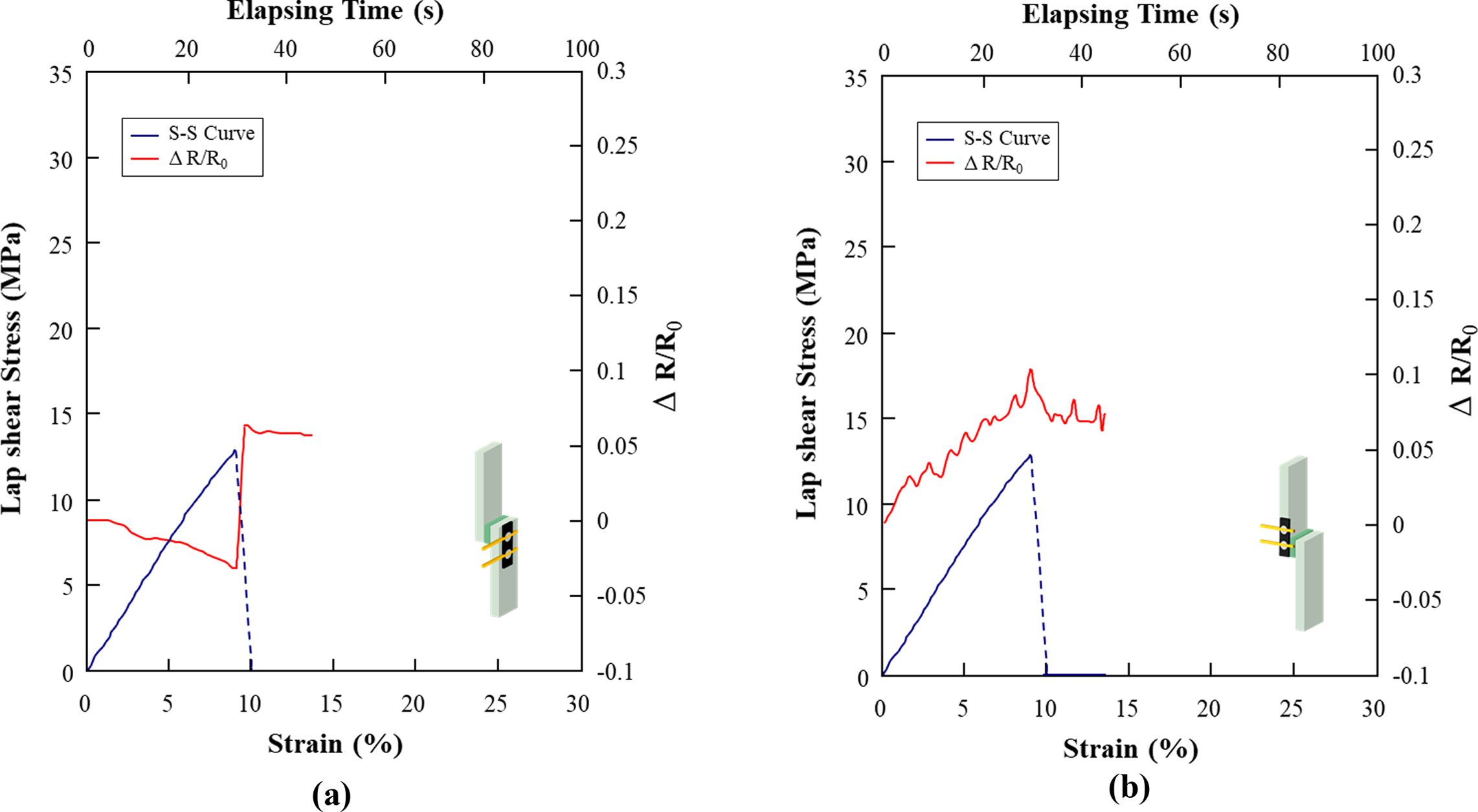

3.3 접착 물성에 따른 전기저항 변화

접착 물성에 따라 연필심을 이용한 종이센서의 전기저항 변화가 어떻게 변하는지 보기 위해 각기 다른 조건에서 에폭시 접착제의 경화를 진행하였다.

Fig. 4와 같이 각각의 경화조건에 따라 접착물성이 달라진 것을 확인하였다. 두 시편에도 동일하게 앞면과 옆면에 연필심을 이용한 종이센서를 붙이고

단일 랩 전단 시험을 진행하였다. 결과는 Fig. 5와 Fig. 7을 비교하면 된다. Fig. 5(a)는 물성이 좋은 시편에 센서를 앞면에 붙인

것이고 Fig. 7(a)는 물성이 저하된 시편에 센서를 앞면에 붙인 것이다. Fig. 5(b)는 물성이 좋은 시편에 센서를 옆면에 붙인 것이고,

Fig. 7(b)는 물성이 저하된 시편에 센서를 옆면에 붙인 것이다.

물성이 좋은 시편에 비해 물성이 저하된 시편은 전기저항 변화가 적은 것으로 나타났다. 물성이 저하되면서 변형률이 감소한 것이 전기저항

변화에 영향을 미쳤다. 변형률이 증가하면 접착면적에서 변화되는 길이도 길어지고 시편이 더 심하게 휘어진다. 시편이 심하게 휘어지면 연필심을 이용한

종이센서의 전극 사이의 거리의 변화도 많아진다. 반면 변형률이 감소하면 접착면적에서 변화되는 길이도 적어지고 시편이 휘는 정도도 덜하기 때문에

전기저항의 변화가 미미해진다.

|

Fig. 4 Lap shear strength and strain: (a) neat; and (b) pot life 9

hours and curing humidity at 95 % |

|

Fig. 5 Stress-strain curve and ER change for specimens using PLDPS in a lap shear test: (a) front and (b) side for neat specimen |

|

Fig. 6 Scheme plot of lap shear strain: (a) macroscopic and (b)

microscopic sensing behavior |

|

Fig. 7 Stress-strain curve and ER change for specimens using PLDPS in lap shear test: (a) front and (b) side at poor curing condition

under humidity at 95% circumstance |

유리섬유강화 복합재료의 단일 랩 전단 시험에 연필심으로 만든 종이센서를 적용하였다. 연필심으로 만든 종이센서는 전기저항의 변화를 측정하여

감지하게 된다. 본 논문은, 센서의 위치와 전기저항변화의 관계, 접착물성과 전기저항변화의 관계를 관찰하기 위해 각기 다른 시편을 제조하였다. 우선

접착물성이 다른 두 시편을 만들기 위해 경화조건을 다르게 하였다. 한 시편은 에폭시 접착제를 바른 즉시 80oC에서 10시간 경화하였고,

다른 한 시편은 노화를 진행시키기 위해 가사시간 9시간을 부여하고 경화를 습도 95%에서 진행하였다. 그 결과 전단응력과 변형률 모두 감소하였다.

센서는 앞면과 옆면에 붙였다. 랩 전단 응력 변형 곡선과 전기저항을 비교하였다. 앞면의 경우 랩 전단 응력 변형 곡선과 반대경향으로 나타나고,

옆면의 경우 같은 경향이 나타났다. 이것은 응력이 가해질 때 랩 전단 시편의 접착부분이 휘기 때문이다. 시편이 휘는 것으로 인해 앞면의 경우 전극사이를

좁혀주고, 뒷면의 경우 전극사이를 넓혀주었다. 센서의 전기저항은 변형률이 높을 때 더 많이 변화되는 것을 확인하였다. 변형이 많이 되어 시편이

더 많이 휘기 때문이다.

본 연구는 휴먼컴퍼지트에서 지원하는 용역과제로 수행된 결과이며, 이에 감사드립니다.

- 1. Lopresto, V., Caggiano, A., and Teti, R., “High Performance Cutting of Fibre Reinforced Plastic Composite Materials,” Procedia CIRP, Vol. 46, 2016, pp. 71-82.

-

- 2. Karthigeyan, P., Raja, M.S., Hariharan, R., Karthikeyan, R., and Prakash, S., “Performance Evaluation of Composite Material for Aircraft Industries,” Materials Today: Proceedings, Vol. 4, No. 2, 2017, pp. 3263-3269.

-

- 3. Kaczmar, J.W., Pietrzak, K., and Włosiński, W., “The Production and Application of Metal Matrix Composite Materials,” Journal of Materials Processing Technology, Vol. 106, No. 1-3, 2000, pp. 58-67.

-

- 4. Njuhovic, E., Bräu, M., Wolff-Fabris, F., Starzynski, K., and Altstädt, V., “Identification of Failure Mechanisms of Metallised Glass Fibre Reinforced Composites under Tensile Loading Using Acoustic Emission Analysis,” Composites Part B: Engineering, Vol. 81, 2015, pp. 1-13.

-

- 5. Ishikawa, T., Amaoka, K., Masubuchi, Y., Yamamoto, T., Yamanaka, A., Arai, M., and Takahashi, J., “Overview of Automotive Structural Composites Technology Developments in Japan,” Composites Science and Technology, Vol. 155, 2018, pp. 221-246.

-

- 6. Jefferson Andrew, J., Arumugam, V., and Santulli, C., “Effect of Post-cure Temperature and Different Reinforcements in Adhesive Bonded Repair for Damaged Glass/epoxy Composites Under Multiple Quasi-static Indentation Loading,” Composite Structures, Vol. 143, 2016, pp. 63-74.

-

- 7. Katz, O., Reches, Z., and Roegiers, J.-C., “Evaluation of Mechanical Rock Properties Using a Schmidt Hammer,” International Journal of Rock Mechanics and Mining Sciences, Vol. 37, No. 4, 2000, pp. 723-728.

-

- 8. Goudie, A.S., “The Schmidt Hammer in Geomorphological Research,” Progress in Physical Geography, Vol. 30, No. 6, 2006, pp. 703-718.

-

- 9. Shimada, Y., Ando, S., Matsunaga, T., Misawa, A., Aizawa, T., Shirahata, T., and Itoi, E., “Clinical Application of Acceleration Sen-sor to Detect the Swing Phase of Stroke Gait in Functional Electrical Stimulation,” The Tohoku Journal of Experimental Medicine, Vol. 207, No. 3, 2005, pp. 197-202.

-

- 10. Shi, E., and Perrig, A., “Designing Secure Sensor Networks,” IEEE Wireless Communications, Vol. 11, No. 6, 2004, 38-43.

-

- 11. Edamana, B., and Oldham, K.R., “A Near-Optimal Sensor Scheduling Strategy for an on-off Controller with an Expensive Sensor,” IEEE/ASME Transactions on Mechatronics, Vol. 19, No. 1, 2014, pp. 158-170.

-

- 12. Wang, Z.J., Kwon, D.J., Gu, G.Y., Park, J.K., Lee, W.I., and Park, J.M., “Improvement of Interfacial Adhesion of Plasma Treated Single Carbon Fiber Reinforced CNT-Phenolic Nanocomposites by Electrical Resistance Measurement and Wettability,” Journal of Adhesion and Interface, Vol. 12, No. 3, 2011, pp. 88-93.

-

- 13. Jacobs, C.B., Peairs, M.J., and Venton, B.J., “Review: Carbon Nanotube Based Electrochemical Sensor for Biomolecules”, Analytica Chimica Acta, Vol. 662, No. 2, 2010, pp. 105-127.

-

- 14. Kwon, D.J., Shin, P.S., Kim, J.H., Baek, Y.M., Park, H.S., and Park, J.M., “Optimum Condition of Pencil Drawing Paper Sen-sor(PDPS) for Temperature Detecting,” Journal of Adhesion and Interface Vol. 18, No. 1, 2017, pp. 1-7.

-

- 15. Park, H.S., Shin, P.S., Kim, J.H., Baek, Y.M., and Park, J.M., “A New Study of Sensing and Optimum Preparation Conditions of Graphite/Different Paper Sensor for Composite Materials,” Composites Research, Vol. 31, No. 2, 2018, pp. 51-56.

-

- 16. Bond, A.M., Mahon, P.J., Schiewe, J., and Vicente-Beckett, V., “An Inexpensive and Renewable Pencil Electrode for Use in Field-based Stripping Voltammetry,” Analytica Chimica Acta, Vol. 345, No. 1-3, 1997, pp. 67-74.

-

- 17. Noh, Y., and Ahn, I.J., “Evaluation Indicators for Green Libraries and Eco-friendliness,” International Journal of Knowledge Content Development & Technology Vol. 8, No. 1, 2018, pp. 51-77.

- 18. Park, H.S., Shin, P.S., Kim, J.H., Baek, Y.M., DeVries, K.L., and Park, J.M., “Innovation of Pencil Lead Drawn Paper Sensors (PLDPS) Using Electrical Resistance (ER) Measurement: I. Optimal Conditions of Interfacial, Mechanical, and Sensing Properties,” Fibers Polymer, Vol. 21, No. 7, 2020, pp. 1560-1565.

-

- 19. Park, H.S., Shin, P.S., Kim, J.H., Baek, Y.M., DeVries, K.L., and Park, J.M., “Innovation of Pencil Lead Drawn Paper Sensors (PLDPS) Using Electrical Resistance (ER) Measurement: II. Load, Micro-Damage, and Thermal Sensing on Composites by PLDPS,” Fibers Polymer, Vol. 21, No. 7, 2020, pp. 1566-1572.

-

This Article

This Article

-

2020; 33(4): 228-233

Published on Aug 31, 2020

- 10.7234/composres.2020.33.4.228

- Received on Mar 25, 2020

- Revised on Aug 7, 2020

- Accepted on Aug 19, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Joung-Man Park

-

Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

- E-mail: jmpark@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.