- Corrosion Behaviors of TiC Ceramic Particulate Reinforced Steel Composites Fabricated by Liquid Pressing Infiltration Process in Salt Water Environment

Yeong-Hwan Lee*,**, Seongmin Ko*, Sangmin Shin*,**, Seungchan Cho*, Yangdo Kim**, Junghwan Kim*†, Sang-Kwan Lee*, Sang-Bok Lee*†

* Composite Research Division, Korea Institute of Materials Science, Changwon, Korea

** School of Materials and Science Engineering, Pusan National University, Busan, Korea- 용융가압함침공정으로 제조된 TiC 세라믹 입자 강화 철강복합재의 염수환경에서의 부식 특성

이영환*,** · 고성민* · 신상민*,** · 조승찬* · 김양도** · 김정환*† · 이상관* · 이상복*†

In this study, TiC ceramic particulate reinforced

steel composites was fabricated using a liquid pressing infiltration process.

Studies were conducted on microstructure analysis and basic physical properties

such as hardness and corrosion characteristics in salt water environment for

comparison with commercial nodular cast iron. As a result of comparison of

corrosion characteristics in a salt water environment, both corrosion potential

and corrosion current density were lower than that of ductile graphite cast

iron. The lower calculated corrosion rate confirms that the TiC-Fe metal

composite has superior corrosion resistance than the cast iron.

본 연구에서는 용융가압함침공정을 이용하여 제조된 TiC 세라믹

입자강화 철강복합재를 제조하고 상용 구상흑연주철과 비교를 위하여 미세조직 분석 및 경도 등 기초물성과 선박 해양 분야등의 적용가능성 검토를 위하여

염수환경에서의 부식 특성에 관한 연구를 진행하였다. 염수환경에서의 부식특성 비교 결과 구상흑연주철 대비

부식전위와 부식전류밀도 모두 낮은 값을 나타내었고, 낮은 연간부식률을 통하여 TiC-Fe 금속복합재의 내식성이 더 뛰어난 것을 확인하였다.

Keywords: 금속복합재료(Metal matrix composites), 용융가압합침(Liquid pressing infiltration), 탄화 타이타늄(Titanium carbide), 동전위 분극(Potentiodynamic polarization)

세라믹 입자 강화 철강 복합재(steel matrix composite; SMC)는 철강 합금 기지에 세라믹 강화재를 분산시켜 기존

철강소재 대비 경량이면서 우수한 강도, 경도, 내마모성, 고온특성 등을 가지는 소재이다. 특히 TiC는 높은 경도와 탄성, 열적 안정성 등의 특성과

Fe계 합금과의 우수한 젖음성을 가지고 있기 때문에 Fe계 금속복합재의 강화재로 많이 사용되어지고 있다[1-5].

TiC 세라믹 입자강화 금속복합재는 일반적으로 소결, SPS등의 분말야금공정을 이용하여 제조되어지고 있으나[6-10], 제품의 크기

및 형상이 제한적이며 net-shaping을 위해서는 후가공이 필수적이며 소재의 난삭성으로 인하여 제조비용이 높은 단점이 있다.

또한, 현재까지 TiC 세라믹 입자 강화 철강복합소재의 기능성 평가 중 환경에 대한 내식성의 연구는 고온의 건식환경에서의 부식 특성에

대한 연구 및 평가가 대부분이며, 습식환경 중에서도 해양 환경에서의 연구는 미비한 실정이다[12,13].

따라서 본 연구에서는 분말야금공정에 비해 공정이 단순하며 제조비용이 저렴할 뿐만 아니라, 대형 및 near-net 형상의 복합재가 제조가

가능한 용융가압함침 공정을 이용하여 TiC 세라믹 입자가 균일 분산된 TiC 입자강화 철강 복합재를 제조하여 미세조직 분석과 경도, 밀도 등의

특성 분석을 진행하여 철강복합재의 제조성을 확인하였고, 3.5% 농도의 NaCl 수용액에서의 동전위 분극 시험을 통하여 염수환경에서의 부식 특성을

기존 산업계에서 많이 사용되고 있는 구상흑연주철과 비교, 평가하여 철강복합재의 해양환경 및 선박 분야 등의 적용 가능성을 확인하고자 하였다.

2.1 용융가압함침 금속복합재 제조

철강복합재의 강화재로는 평균입도가 0.8 μm인 TiC 분말(Avention

Co., Ltd.)을 사용하고, 금속기지로는 저탄소강을 사용하였다. 복합재 제조에 사용하기 위하여 TiC 분말을 일축가압성형기를 이용하여 직경

50 mm, 높이 30 mm의 크기로 프리폼 형상을

제조한 뒤 Ar 분위기에서 1200oC에서 1시간 동안 소결하여 TiC 프리폼을 제작하였다. 복합재 제조에 사용된 장비는 독자개발한

용융가압함침장비를 사용하였으며, MgO 몰드에 TiC 프리폼과 저탄소강을 장입한 후 챔버 내부를 10-2 torr 수준으로

진공상태를 유지시키며 1600oC까지 승온시켰다. 저탄소강이 용해된 후 Ar 가스를 이용하여 일정시간 가압함침 한 뒤 로냉하여

TiC 세라믹 입자강화 철강복합재를 제조하였다.

2.2 미세조직 및 특성 평가

제조된 TiC-Fe 금속복합재의 건전성 평가와 FCD400의 미세조직 관찰을 위하여 주사전자현미경(JSM-6610V, JEOL)을 이용하여

미세조직을 분석하였다. 미세조직분석에 사용된 시편은 다이아몬드 디스크를 이용하여 #120-#2400 grit까지 조연마 후 Diamond

paste로 1/4 μm까지 미세연마를 실시한 후 에탄올로 세척을 하고 열풍으로 건조하였다. FCD400과

TiC-Fe 복합재의 경도는 로크웰 경도기(HR-210MR, mitutoyo)를 사용하여 경도 값을 5회 측정하였고, 그 평균값을 계산하였다.

FCD400과 TiC-Fe 복합재의 밀도는 전자식 지시저울 (PG603-S, mettler toledo)를 사용하여 아르키메데스 법으로 밀도를

측정하였다.

2.3 부식 특성 평가

구상흑연주철과 용융가압함침 금속복합재의 염수 환경에서의 부식특성 평가를 위하여 분극시험을 진행하였다. 염수의 NaCl 농도는 일반적인

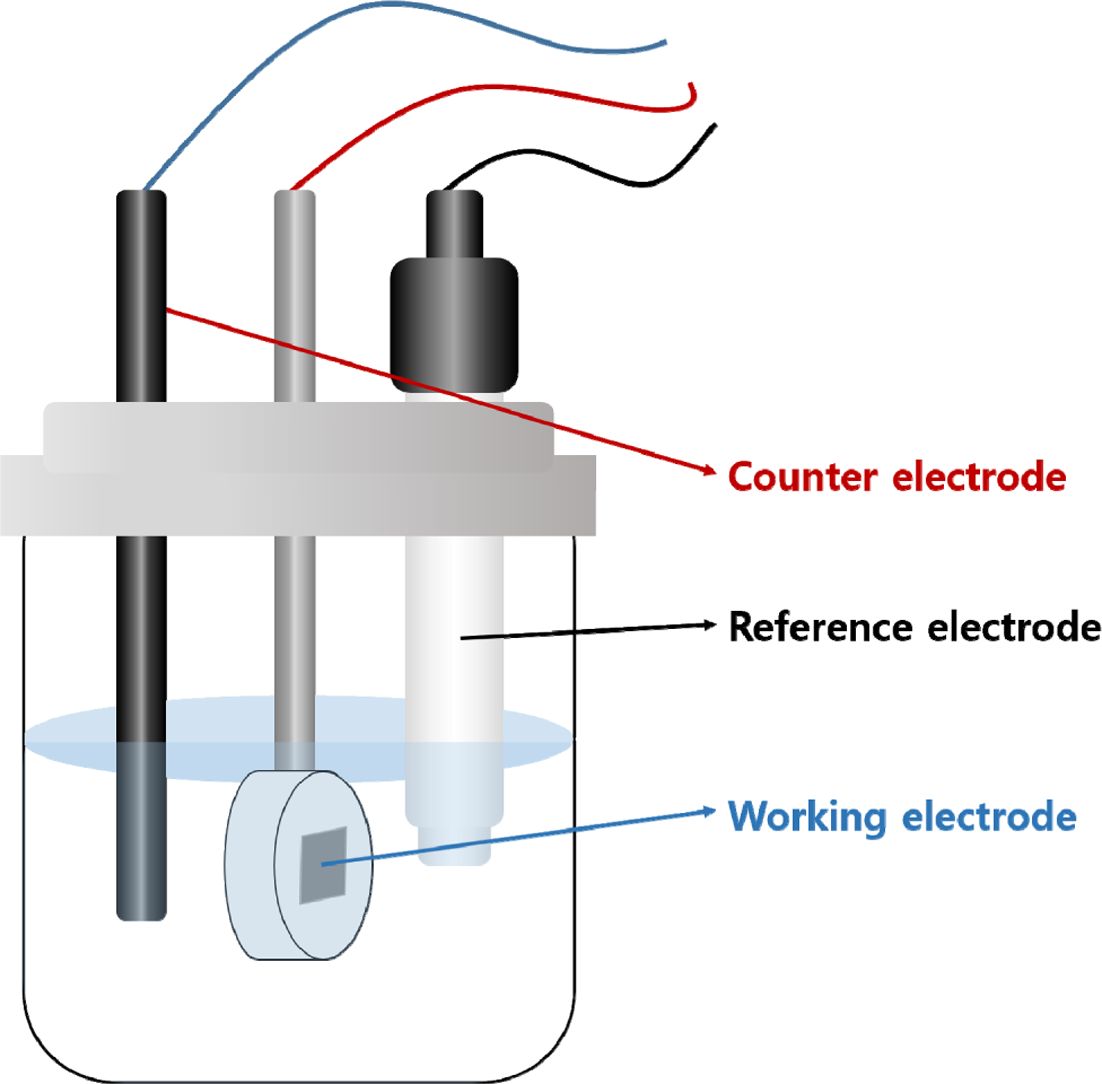

해수에서의 NaCl 농도가 약 3.5%이기 때문에 3.5%의 농도로 설정하여 실험을 진행하였다. 분극실험은 3전극 셀을 구성하여 실험을 진행하였으며,

그 구성은 Fig. 1과 같다.

3전극 셀은 부식실험을 진행할 시편으로 작업전극(Working electrode, WE)과 상대적인 전위 값을 얻기 위한 기준전극

(Reference electrode, RE), 고밀도 탄소봉을 보조전극 (Counter electrode, CE)으로 구성되어 있으며, 시험에

사용된 기준전극은 포화칼로멜 전극(Saturated calomel electrode, SCE)를 사용하였다. 분극시험은 3.5 wt.%

NaCl 수용액에서 3 mV/sec의 주사 속도로 동전위 분극을 진행하였다. 시험에 사용된 시편은 표면을 #120~#800 grit까지 다이아몬드 디스크를 이용하여 연마한 뒤 에탄올로 세척 후 열풍 건조한 뒤,

절연테이프를 이용하여 부식면적을 3 mm × 5 mm로 제어한 뒤

분극실험 시험편으로 사용하였다. 분극시험전 개방회로의 자연전위에서 10분간 안정시킨 후 부식전위를 측정하고 분극시험을 실시하였다.

|

Fig. 1 Schematic diagram of three-electrode cell |

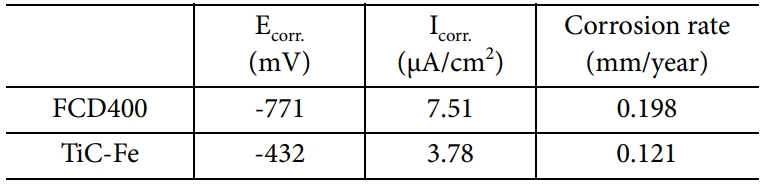

FCD400 구상흑연주철과 용융가압함침공정으로 제조된 TiC-Fe 철강복합재의 밀도 및 경도를 측정한 결과를 Table 1에 나타내었다.

아르키메데스법에 의해 측정된 FCD400 합금의 밀도는 7.04 g/cm3, TiC-Fe 금속복합재의 밀도는 5.94 g/cm3으로

측정되어 제조된 금속복합재의 밀도가 FCD400 대비 약 16% 가량 경량한 것을 확인하였다. 두 시편의 측정된 경도값은 FCD400 합금의 경우 HRB 78, TiC-Fe 금속복합재는 58.8 HRC로 측정되었으며, FCD400은 환산경도 150HV, TiC-Fe 금속복합재는

환산경도 670HV로 기존 상용 구상흑연주철 소재 대비 고경도, 경량 복합소재의 제조에 성공한 것을 알 수 있었다.

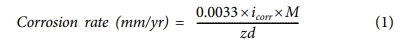

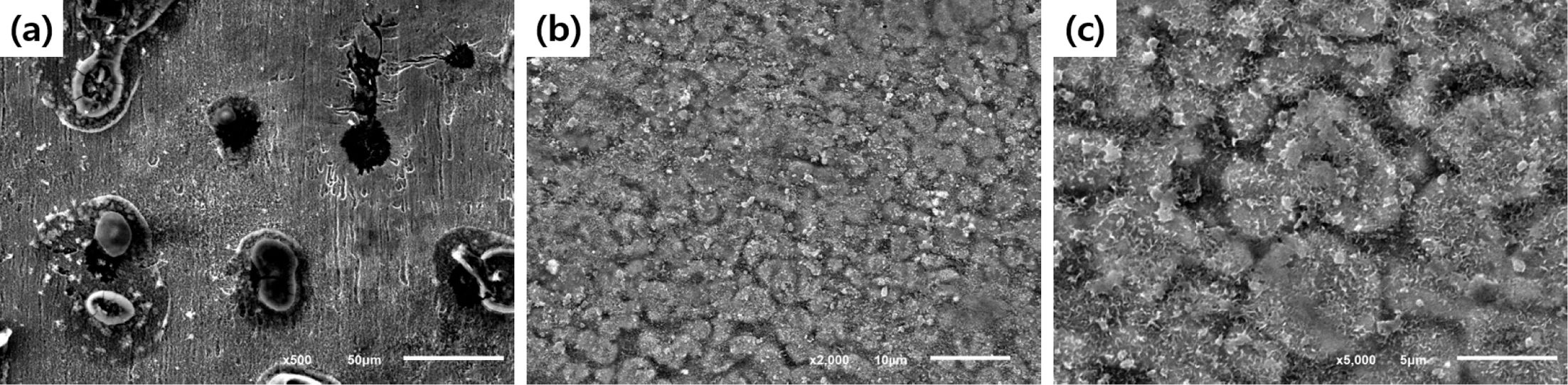

FCD400과 TiC-Fe 금속복합재의 미세조직 분석결과를 Fig. 2에 나타내었다. Fig. 2(a)의 FCD400의 미세조직의 경우

약 50 μm의 직경을 가지는 구상흑연조직이 Fe기지 내에 분포되어 있는 형태를 나타내었다.

TiC-Fe 금속복합재의 경우 Fig. 2(b)에서 관찰되듯이 TiC 강화입자가 Fe 금속 기지에 전체적으로 균일하게 분산되어 있었으며, 대부분

약 5 μm의 입자크기를 나타내었다.

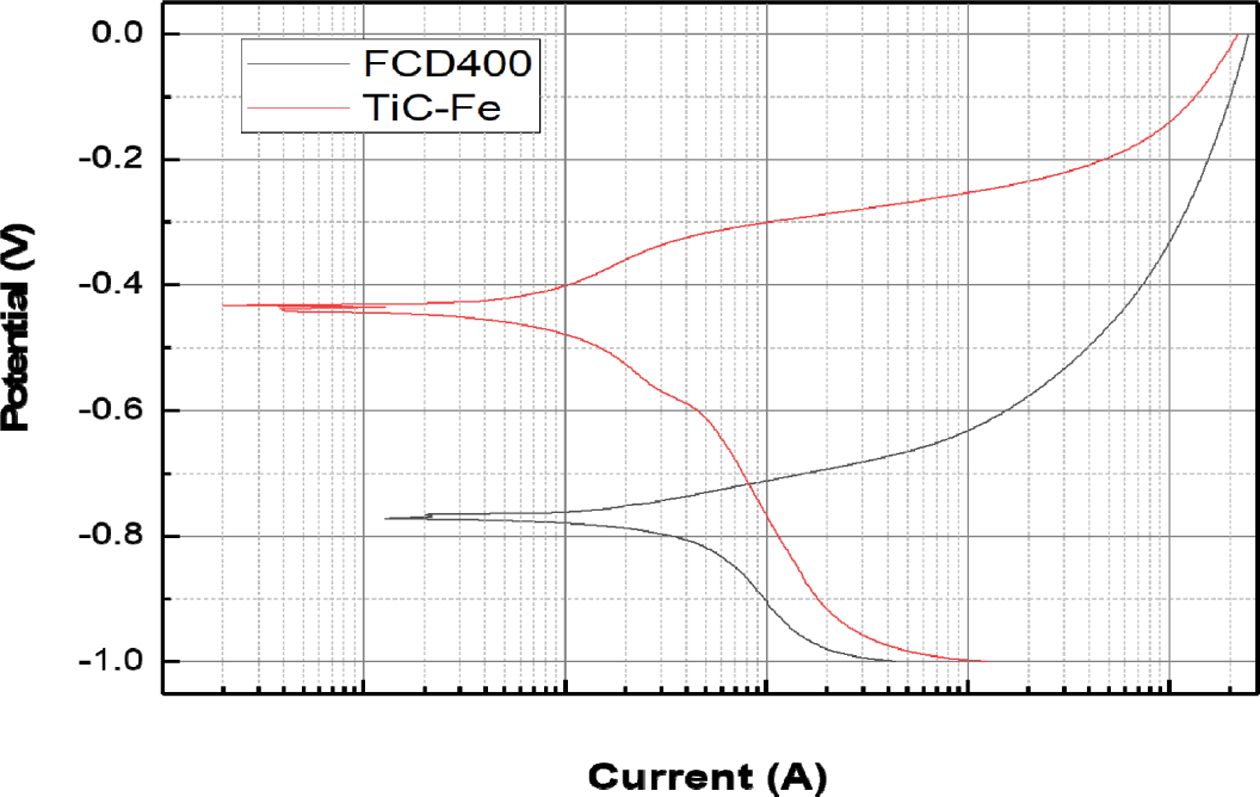

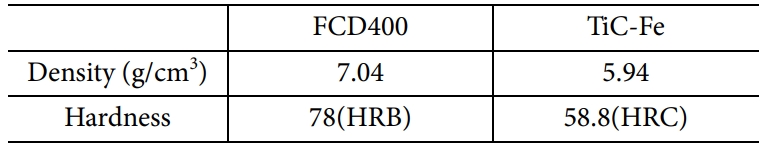

Fig. 3은 상온의 3.5% NaCl 수용액에서의 FCD400과 TiC-Fe 금속복합재의 동전위 분극실험 후의 분극곡선을 나타낸 그래프이며,

Table 2는 분극 곡선에서 관찰 및 계산된 전기화학적 값을 정리 해놓은 결과 값이다. FCD400의 활성태 영역은 -432 mV에서 시작되었고,

TiC-Fe의 경우 -771 mV에서 시작되었으며 두 시편 모두 시험영역인 0 mV까지 활성태 상태를

유지하며 부동태 영역은 형성되지 않았다.

부식속도와 밀접한 관계가 있는 부식전류밀도(Icorr) 값은 분극곡선에서 기울기가 일정한 타펠영역에서의 기울기를

이용하여 계산하는 타펠 외삽법을 이용하여 구하였다. FCD400 합금의 Icorr 값이 TiC-Fe 복합재의 Icorr

값에 비해 약 2배 이상 높게 나타났으며 FCD400 합금이 보다 낮은 부식전위(Ecorr) 값을 나타태어 보다 빠르게 활성영역이

나타나며 부식속도가 더 빠를 것으로 생각되어지며, 이에 3.5% NaCl 수용액에서 FCD400 합금이 TiC-Fe 복합재에 비해 부식속도가 빠를

것으로 판단되어 진다. 또한 Tafel 외삽법에 따라 구해진 부식전류밀도 값으로부터 다음 식 (1)에 따라 부식속도를 산출하였다[13].

여기서 icorr은 부식전류밀도(μA/cm2), M은 원자(g/mole), z는 반응관여 전자수(number

of electrons involved in the reaction), d는 시편의 밀도(g/cm3)를

나타낸다.

FCD400 합금과 TiC-Fe 복합재의 부식속도를 계산한 결과 FCD400 합금이 0.198 mpy로 계산되었고, TiC-Fe 복합재는

0.121 mpy로 나타나 TiC-Fe 복합재의 내식성이 FCD400 합금에 비해 우수함을 확인할 수 있었다.

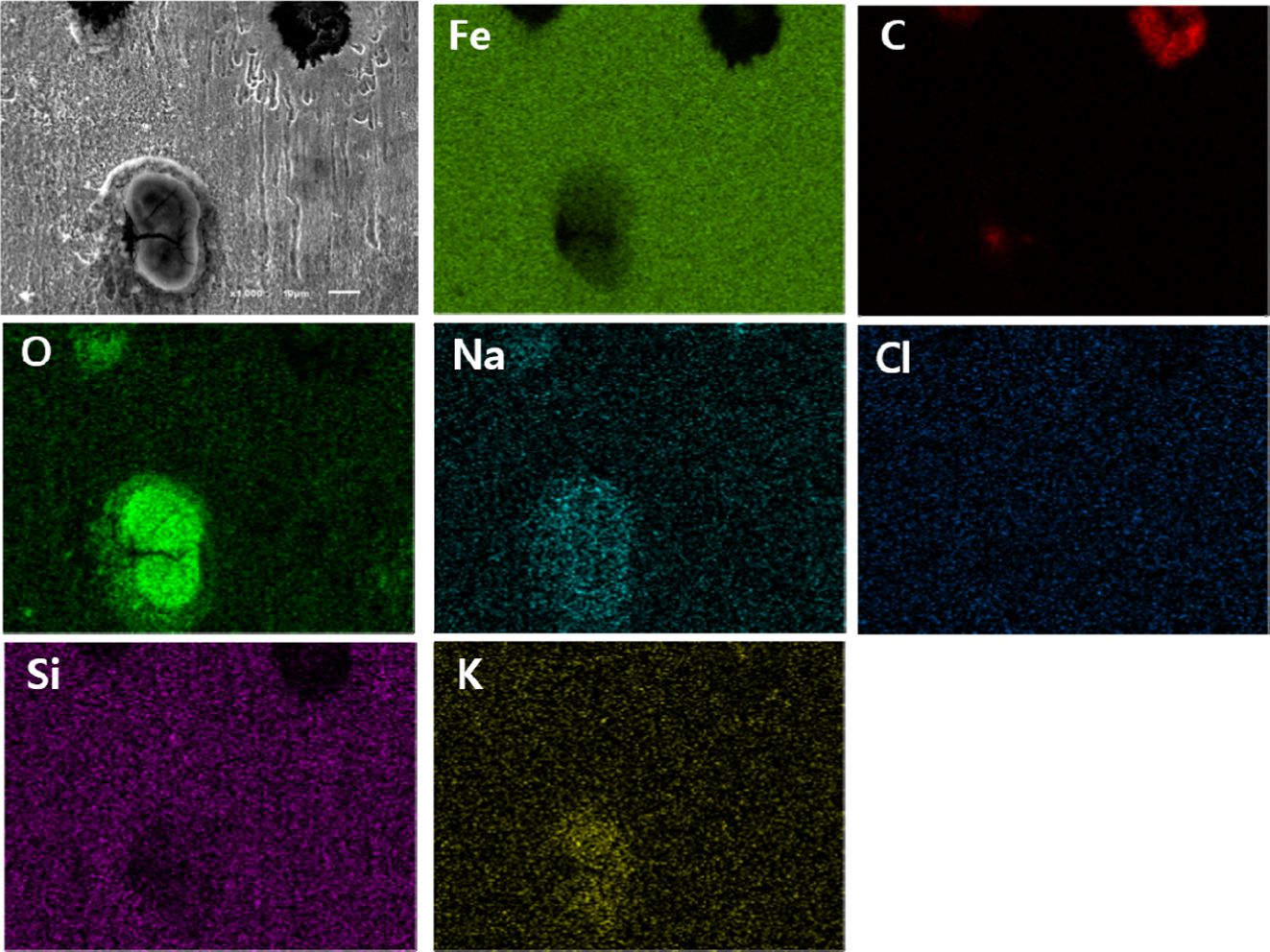

분극 시험 후의 FCD400과 TiC-Fe 복합재의 SEM 분석결과를 Fig. 4에 나타내었다. Fig. 4(a) FCD400의 경우

Fe는 선택적으로 용출되고, 구상흑연으로 추정되어지는 구형의 침전물이 남아있는 형태를 나타내었다. Fig. 4(b)의 TiC-Fe의 경우

Fig. 4(a)에 비해 Fe의 용출이 상대적으로 적은 형태의 조직으로 관찰되었다. 또한, Fig. 5의 FCD400 합금의 SEM-EDS 분석결과를

보면 구상흑연으로 추정되는 부분에서 C원소와 O, Na, K 등의 원소가 검출되는 것으로 확인되어, Fe 기지가 부식 과정 중 전자를 잃으며 용출되는

산화 반응이 일어나고, 구상흑연조직이 방출되는 전자를 얻어 O2+, Na+ 등의 수용액 내부 양이온과 반응하는 환원 반응을 한 것으로 추정된다.

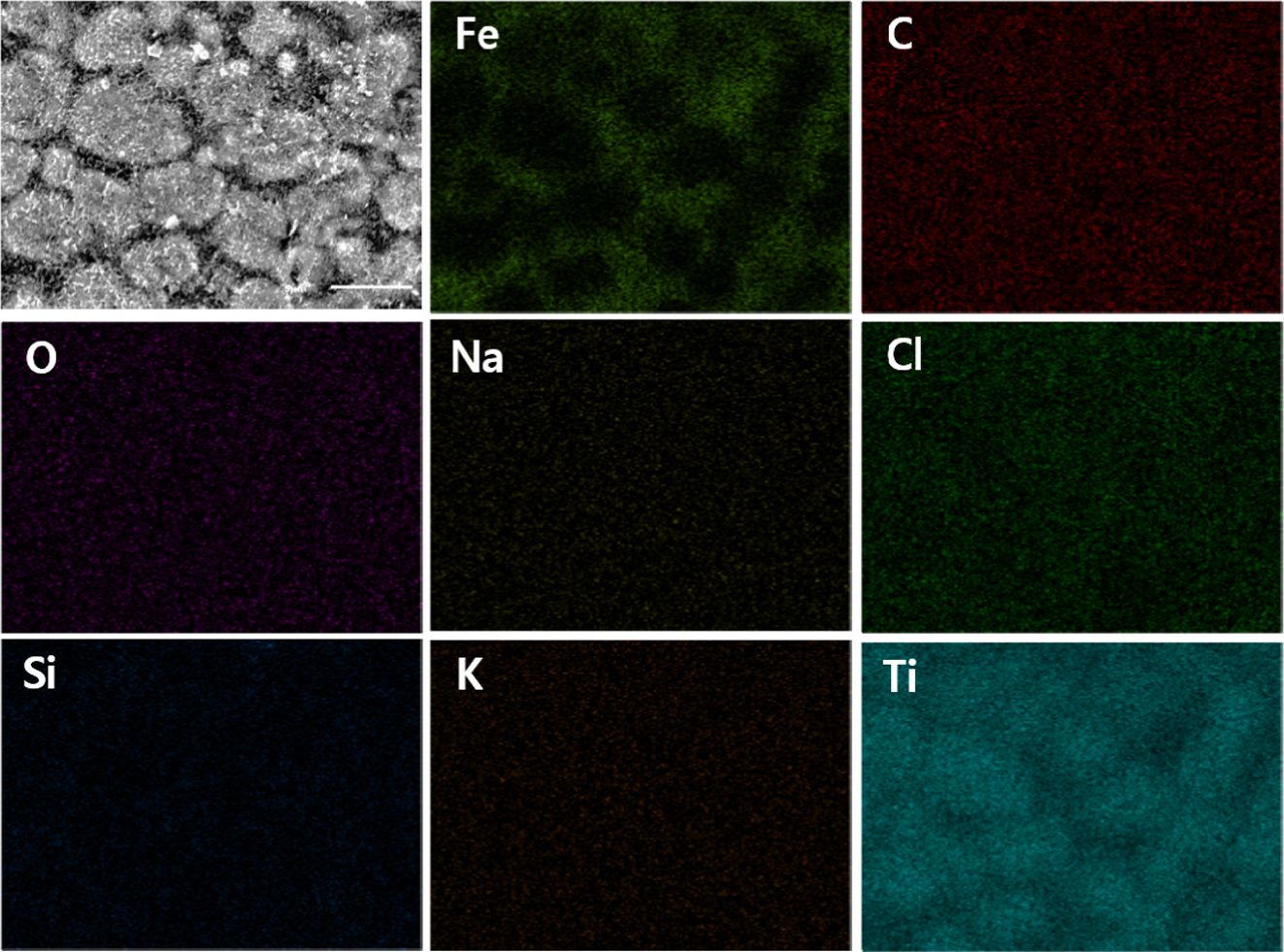

Fig. 4(c)의 고배율 미세조직에서 나타나듯이 TiC 입자의 경우 입자 표면이 부식생성물의 형태로 변한 것을 확인할 수 있었다.

또한, Fig. 2(b)의 부식시험 전의 TiC-Fe 조직과 비교하였을 때 부식시험전에 비하여 Fe 기지 영역이 축소 된 것을 확인할 수 있었다.

이는 분극시험으로 인하여 NaCl 수용액이 전기분해 되는 과정에서 anode 영역에서 식 (2.a)와 같은 반응으로 O2

가스가 발생되고 이 O2 가스가 시편 표면의 TiC와 반응하여 식 (2.b)와 같이 TiO2로 상변태를

하게 된다. Fig. 6의 TiC-Fe 복합재의 부식시험 후 SEM-EDS 분석결과에서도 확인할 수 있듯이 시편 표면 전반적으로 Ti원소가 분포해

있으며, C원소의 경우 TiC 입자 였던 부분으로 추정되는 부분에서 intensity가 높게 검출되지 않고 전반적으로 균일한 세기의 C이 검출된

것을 알 수 있었다. TiC-Fe 이러한 과정을 통하여 TiC가 TiO2로 변태하는 과정에서 약 55%의 volume

expansion이 일어나기 때문에 부식생성물인 TiO2가 Fe 기지 표면부를 덮어 부식시험 전의 TiC-Fe 조직에 비하여

Fe 영역이 축소된 것으로 판단되어진다[11].

|

Fig. 2 SEM microstructures of (a) FCD400, and (b) TiC-Fe composite fabricated by liquid pressing infiltration process |

|

Fig. 3 SEM microstructures of (a) FCD400, (b) TiC-Fe composite

fabricated by liquid pressing infiltration process |

|

Fig. 4 SEM microstructures of (a) FCD400 and (b, c) TiC-Fe composites after polarization test in 3.5% NaCl solution |

|

Fig. 5 SEM-EDS analysis results of FCD400 alloy after polarization test in 3.5% NaCl solution |

|

Fig. 6 SEM-EDS analysis results of TiC-Fe composite after polarization test in 3.5% NaCl solution |

|

Table 2 Electrochemical value of FCD400 and TiC-Fe composite

drive from polarization curve in the 3.5% NaCl solution |

본 연구에서는 용융가압함침 공정을 이용하여 TiC 세라믹 입자가 Fe기지에 균일하게 분산된 TiC-Fe 복합재를 제조하였다. 제조된

TiC-Fe 복합재의 경우 상용 구상흑연주철 FCD400에 비해 약 16% 가량 낮은 밀도를 나타내었으며, 경도의 경우 4.5배 이상

증가한 결과를 나타내었다. 3.5% NaCl 수용액에서 분극시험을 진행한 결과 TiC-Fe 복합재의 부식전위가 FCD400에 비해 낮은 값을 나타내었으며,

부식전류밀도의 경우 약 50% 이상 감소된 결과를 나타내었다. TiC-Fe 복합재의 연간부식률은 0.121 mm/year,

FCD400의 연간부식률은 0.198 mm/year로 계산되어 제조된 TiC-Fe의 FCD400 대비 뛰어난 내식성을 확인할 수 있었다. 이러한

결과들에 따라 개발된 TiC 입자 강화 철강복합재의 해양환경 및 선박 등의 산업 분야에 적용 가능성이 있는 것을 확인하였다.

본 연구는 재료연구소 주요사업(PNK7020) 및 소재혁신선도프로젝트(NRF-2020M3H4A3105943)의 지원으로 수행되었으며

이에 감사 드립니다.

- 1. Qi, Q., Liu, Y., and Huang, Z., “Promising Metal Matrix Composites (TiC/Ni–Cr) for Intermediate-temperature Solid Oxide Fuel Cell (SOFC) Interconnect Applications”, Scripta Materialia, Vol. 109, 2015, pp. 56-60.

-

- 2. Oh, N.R., Lee, S.K., Hwang, K.C., and Hong, H.U., “Characterization of Microstructure and Tensile Fracture Behavior in a Novel Infiltrated TiC–steel Composite,” Scripta Materialia, Vol. 112, 2016, pp. 123-127.

-

- 3. Oh, N.-R., Lee, S.-K., Cho S.-C., Jo, I.-G., Hwang, K.-C., Kim, D.-H., Cho, Y.-T., Sur, D.-W., and Hong, H.U., “Temperature De-pendency of the Tensile Characteristics and Transition of Fracture Behaviors in a Novel Infiltrated TiC-SKD11 Composites”, Korean Journal of Metals and Materials, Vol. 55, No. 3, 2017, pp. 156-164.

-

- 4. Cho, S., Jo, I., Kim, H., Kwon, H.-T., Lee, S.-K., and Lee, S.-B., “Effect of TiC Addition on Surface Oxidation Behavior of SKD11 Tool Steel Composites”, Applied Surface Science, Vol. 415, 2017, pp. 155-160.

-

- 5. Cho, S., Jo, I., Lee, S.-K., and Lee, S.-B., “Microstructure and Wear Characteristics of TiC-SKD11 Composite Fabricated by Liquid Pressing Infiltration Process”, Composites Research, Vol. 30, No. 3, 2017, pp. 209-214.

-

- 6. Jam, A., Nikzad, L., and Razavi, M., “TiC-based Cermet Prepared by High-energy Ball-milling and Reactive Spark Plasma Sinter-ing”, Ceramics International, Vol. 43, No. 2, 2017, pp. 2448-2455.

-

- 7. Lee, Y.-H., Huynh, X.-K., and Kim, J.S., “Spark Plasma Sintering of Fe-TiC Composite Powders”, Journal of Korean Powder Met-allurgy Institute, Vol. 21, No. 5, 2014, pp. 382-388.

-

- 8. Wang, Z., Lin, T., He, X., Shao, H., Zheng, J., and Qu, X., “Microstructure and Properties of TiC-high Manganese Steel Cermet Prepared by Different Sintering Processes”, Journal of Alloys and Compounds, Vol. 650, No. 25, 2015, pp. 918-924.

-

- 9. Kim, Y.-I., An, G.S., Lee, W., Jang, J.M., Park, B.-G., Jung, Y.-G., Choi, S.-C., and Ko, S.-H., “In-situ fabrication of TiC-Fe3Al Cermet”, Ceramics International, Vol. 43, No. 8, 2017, pp. 5907- 5913.

-

- 10. Wang, Z., Lin, T., He, X., Shao, H., Zheng, J., and Qu, X., “Microstructure and Properties of TiC-high Manganese Steel Cermet Pre-pared by Different Sintering Processes”, Journal of Alloys and Compounds, Vol. 650, No. 25, 2015, pp. 918-924.

-

- 11. Lee, Y.-H., Ko, S., Park, H., Lee, D., Shin, S., Jo, I., Lee, S.-B., Lee, S.-K., Kim, Y., and Cho, S., “Effect of TiC Particle Size on High Temperature Oxidation Behavior of TiC Reinforced Stainless Steel”, Applied Surface Science, Vol. 480, 2019, pp. 951-955.

-

- 12. Cho, S., Jo, I., Lee, Y.-H., Yoo, Y.W., Byon, E., Lee, S.-K., and Lee, S.-B., “Highly Improved Oxidation Resistance of TiC-SKD11 Composite by SiC/TiB2 Based Hybrid Coating”, Applied Surface Science, Vol. 448, 2018, pp. 407-415.

-

- 13. Jones, D.A., Principles and Prevention of Corrosion, pp. 75-77, PrenticeHall, 1996.

This Article

This Article

-

2020; 33(5): 251-255

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.251

- Received on Oct 15, 2020

- Revised on Oct 27, 2020

- Accepted on Oct 27, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Junghwan Kim, Sang-Bok Lee

- E-mail: jhwankim@kims.re.kr, leesb@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.