- Characterization of TiC/Mg Composites Fabricated by in-situ Self-propagating High-temperature Synthesis followed by Stir Casting Process

Eunkyung Lee*, Ilguk Jo**†

* Dept. of Ocean Advanced Materials Convergence Engineering, Korea Maritime & Ocean University, Busan, Korea

** Dept. of Advanced Materials Engineering, Dong-Eui University, Busan, Korea- 자전연소합성법 및 교반주조 공정으로 제조된 TiC/Mg 금속복합재료의 특성연구

이은경* · 조일국**†

In this study, the ignition temperature of the Al-Ti-C

reaction system, the microstructure and the mechanical properties of the TiC/Mg

composite which produced by the self-propagating high-temperature synthesis

(SHS) followed by stir casting process were investigated. Mg based composite

with uniformly dispersed 0, 10, 20, and 30 vol.% TiC were fabricated, and

higher volume fraction of TiC reinforced composite showed superior compressive

strength and wear resistance as compared with Mg matrix. It is attributed to

the less contamination, defects, impurities in TiC/Mg composite by the in-situ

SHS yield effective load transfer from the matrix to the reinforcement.

본 연구에서는 Al-Ti-C 반응계의 점화온도에 대해 고찰하고, 자전연소합성법 및 교반주조 공정을 통해 TiC/Mg 금속복합재료를

제조하여 미세조직 및 기계적 특성을 분석하였다. 0, 10, 20, 30 vol.% TiC 입자가 균일하게

분산된 Mg 복합재료를

제조하였고, 강화재의 양이 증가할수록 기지 대비 우수한 압축강도 및 내마모특성을 보였다. 이는 in-situ 자전연소합성법에 의해 결함이나 불순물

등의 오염이 적은 TiC/Mg 금속복합재료 제조로 기지에서 강화재로의 효과적인 하중 전달에 의한 것으로

판단된다.

Keywords: 마그네슘 기지(Magnesium matrix), 금속복합재료(Metal matrix composite), 자전연소합성(Self-propagating high-temperature synthesis), 기계적특성(Mechanical property)

TiC 입자가 강화된 마그네슘 기지 복합재료는 낮은 밀도, 우수한 강도, 탄성계수 그리고 내마모성을 가져 경량 부품소재로서 자동차나

항공 산업 분야에 광범위한 적용이 가능한 구조 재료이다[1,2]. 하지만 강화재와 마그네슘 기지상 사이의 낮은 젖음성, 강화재의 오염 등으로 인한

계면의 열화가 문제점으로 대두되고 있다. 이와 같은 계면의 열화는 재료의 기계적 특성을 저하시키고 금속기지 복합재의 상용화를 저해한다. 복합재료의

계면 특성은 제조 공정에서 결정되고 이는 재료 및 부품의 특성에 아주 큰 영향을 끼친다. 따라서 이를 극복하기 위해 금속 기지 합금과 세라믹 강화재

사이의 계면 특성 향상을 위한 공정 적용이 필요하다[3,4].

일반적으로 금속 복합재료의 제조공정은 ex-situ 공정과 in-situ 공정으로 나누어 진다. In-situ 공정은 강화재의 생성이

기지상 안에서 제조공정이 진행되는 동안 화학반응에 의해 이루어진다. 따라서 기지 금속과 강화재가 강한 결합력을 가지게 되고 열역학적으로 안정한

강화재 생성이 가능하며, 강화재의 오염 발생이 적기 때문에 양질의 복합재료를 제조할 수 있는 장점이 있다[5,6].

최근, 이러한 in-situ 공정 방법 중 TiC 입자 강화 복합재료의 제조법에 있어 용융 기지상 내에서 Al-Ti-C 반응계의

in-situ 자전연소합성(Self-propagating High temperature Synthesis, SHS) 법을 이용하여 TiC 강화재를

모재에 분산시키는 방법이 연구되고 있다. 자전연소합성법은 반응계의 강한 발열 반응을 이용한 물질 합성 공정을 말한다. 수시간에서 수일이 소요되는

다른 공정에 비해 반응은 매우 빠르며, 한번 반응이 시작되면 외부의 에너지원 없이 수초 내에 반응이 되어 반응을 시작하는데 필요한 에너지 이외에

추가의 에너지가 필요없다는 장점이 있다[7-9].

일반적인 마그네슘 MMCs 공정 온도는 650oC 에서 800oC 사이로 온도가 더 높아지게

되면 마그네슘의 기화 및 산화가 발생한다. 따라서 Al-Ti-C 반응계의 in-situ 자전연소합성 반응을 통해 마그네슘 금속복합재료를 제조하기

위해서는 Al-Ti-C 반응계의 연소합성 반응이 시작되는 점화 온도(ignition temperature, Tig)가 낮아야

한다. 자전연소합성 시스템의 점화 온도가 800oC 이상일 경우 용융 마그네슘의 온도를 점화 온도 이상으로 올려주어야

하므로 마그네슘의 기화를 유발할 수 있으며 화재 발생 등의 안전 문제도 발생할 수 있다. 일반적으로 TiC를 합성하기 위한 Ti+C 연소합성반응의

점화온도는 1200oC 이상으로 알려져 있다. TiC 합성시 점화온도를 낮추기 위하여

Al 분말을 첨가하게 되면 반응을 낮은 온도에서 일으킬 수 있어 Al-Ti-C 반응계에 대한 연구가 진행되고 있다. 하지만 Al 분말의 양과,

Al-Ti-C 압분체의 밀도(green density)가 점화온도에 미치는 영향에 대해서는 연구가 많이 진행되지 않았다[10-13].

따라서 본 연구에서는 알루미늄 분말의 양 및 시험편의 green

density가 자전연소 반응에 미치는 영향에 대해 고찰하였다. 또한 10, 20, 30 vol. %의 TiC 입자가 강화된 Mg 금속복합재료를 Al-Ti-C 계의 자전연소합성이 Mg 용탕 내에서 일어난 후 교반주조를 통해 제조하였고, 미세조직

및 기계적 특성에 대해 조사하였다.

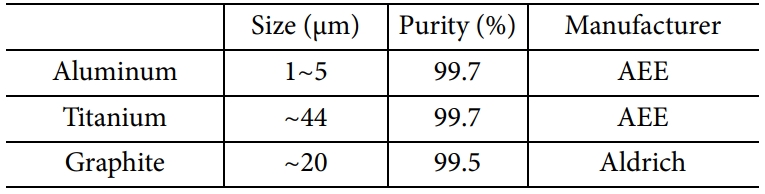

2.1 Al-Ti-C 반응계의

자전연소합성

Al-Ti-C 반응계의 자전연소합성 시험을 위한 분말의 세부 스펙을 Table 1에 나타내었다. 알루미늄 분말의 양과 압분체의

green density가 점화온도에 미치는 영향을 조사하기 위하여 준비된 Al, Ti, C 분말을 구형의 알루미나 볼을 사용하여 24시간 동안

balling milling 하여 혼합하였다. 0.5인치 직경의 pressing mold를 사용하여 알루미늄 분말의 양이 각각 0, 10,

20, 30, 40, 50 wt. %가 혼합된 Al-Ti-C 압분체(green compact)를 제조하였다. 또한 pressing 압력을 조절하여

압분체의 green density가 50, 55, 60, 65%인 시험편을 제조하였고 이에 대한 자전연소합성 실험도 진행하였다. 각 조건 마다

5개의 시험편을 준비하여 시험하였다. 준비된 압분체 시험편은 150oC에서 1시간 동안 건조하였다.

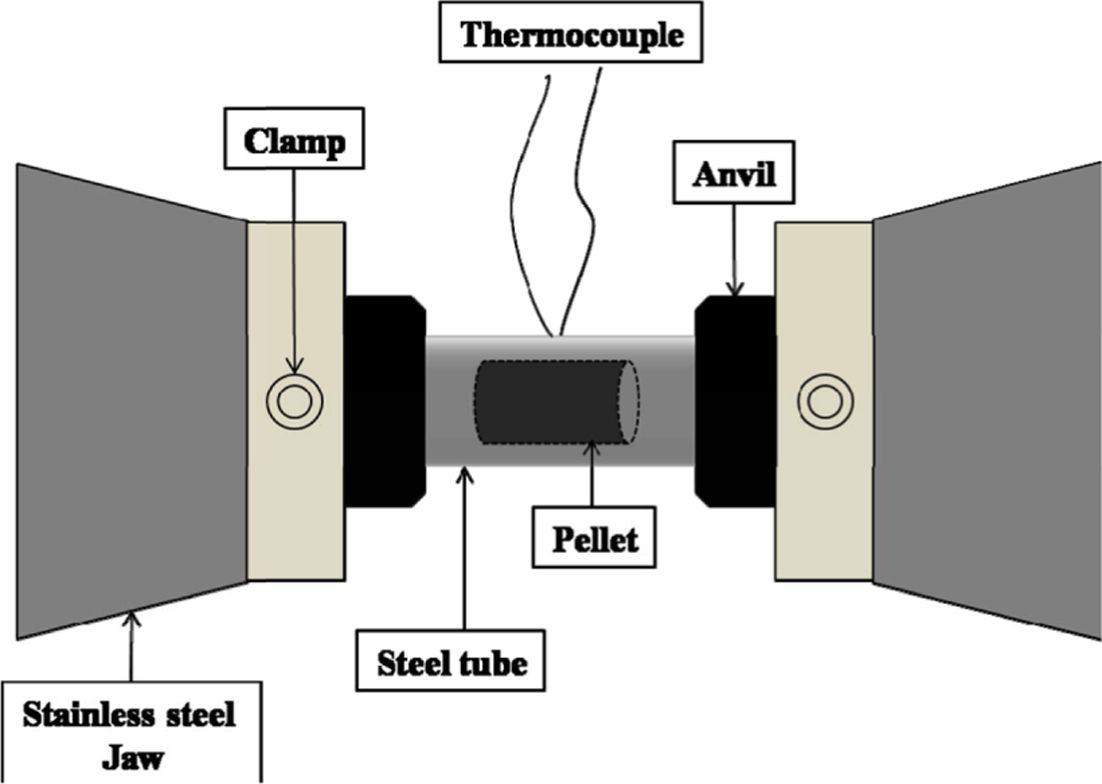

Al-Ti-C 반응계의 점화 온도(ignition temperature, Tig)를 측정하기 위해 글리블

1500 시험 장치를 사용하였다. 압착된 Al-Ti-C 압분체는 steel tube 내부에 위치하여 시험 중 압분체가 손상되지 않도록 하였다.

K형 열전대(alumel-chromel)를 강관 표면에 용접해 온도를 조절하고 측정하였다. 모든 온도 데이터와 그래프는 챔버와 연결된 컴퓨터의

GLI 프로그램에 의해 수집되었다. 시료를 Gleeble1500 챔버에 넣고 진공상태에서 일정한 가열 속도(1000oC/min)로 1450oC까지 가열하였다. 시료가

점화 온도(ignition temperature)에 도달하여 압분체의 연소합성반응이 점화되면 글리블 장치를 꺼 외부 전원을 차단하였고, 점화 후

반응이 끝난 시료는 실내 온도로 공기 중에 냉각되었다. Gleeble 1500 챔버내에서 일어나는 Al-Ti-C 반응은 다음과 같다.

xAl + yTi + yC → xAl + yTiC (1)

2.2 TiC/Mg 금속복합재료

제조 및 특성 평가

순수 Mg 인고트(Dead Sea magnesium, Israel)를 graphite 도가니 내부에 넣고 50 파운드 유도로(induction

furnace)를 사용하여 용융하였다. Mg 인고트가 용융되면 750oC에서 유지하면서, 준비된

Al-Ti-C 압분체를 투입하였다. 압분체의 자전연소합성 반응이 모두 일어난 후 교반용 임펠러를 삽입하고 5분간 교반하여 자전연소합성 반응으로

생성된 TiC가 Mg 기지에 골고루 분산될 수 있도록 하였다. 교반이 종료 된 후 graphite 도가니를 로에서 제거하여 냉각하였다.

제조된 복합재의 상분석을 위해 X선 회절분석(X’Pert-MPD System)을 실시하였다. 주사전자현미경(FEI Quanta

600i)을 사용하여 금속복합재료의 미세조직과 압축시험편의 파단면을 관찰하였다. 압축강도는 MTS instru–Met A30–33 장비를 사용하여 측정하였고, 경도는 로크웰 경도기(HR-210MR,

mitutoyo)를 사용하여 경도 값을 5번 측정하고 평균값을 계산하였다. 복합재의 내마모특성 평가를 위해 dry sand rubber

wheel 시험방법(ASTM G65-91)을 사용하였고 마모시험 후 마모량을 측정하여 비교하였다. Fig. 1

|

Fig. 1 Schematics of reaction chamber in Gleeble 1500 |

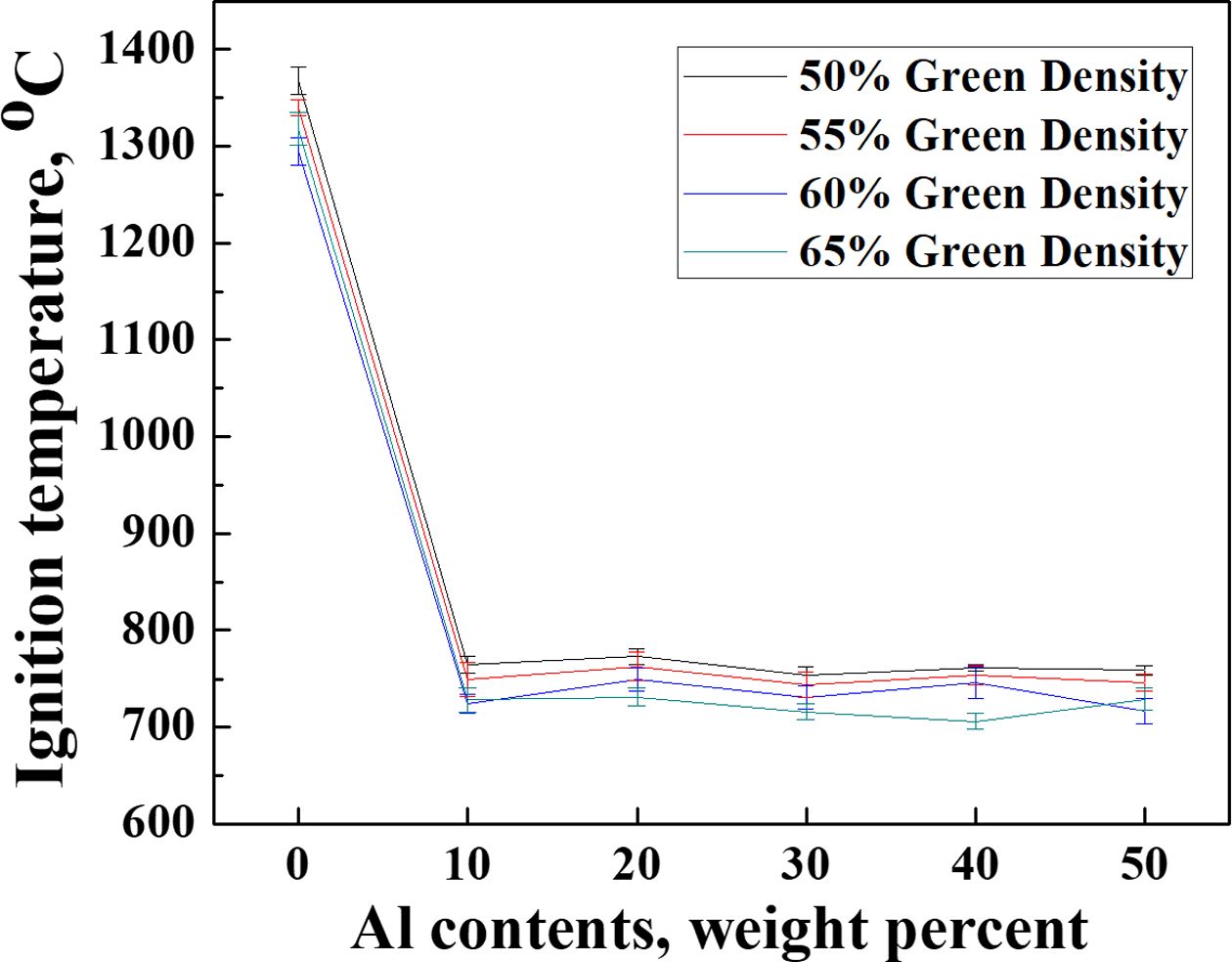

3.1 Al-Ti-C 반응계의 자전연소[합성

Al 분말의 양에 따른 Al-Ti-C 반응계의 점화온도를 Fig. 2에 나타내었다. Al 분말이 혼합되지 않은 Ti+C 반응계의 경우

점화온도가 약 1300oC 이상으로 높았다. 하지만 알루미늄 분말을 첨가한 경우 점화온도가

매우 크게 낮아 졌으며, 전체적으로 알루미늄의 분말의 양이나 green density와 상관없이 700~750oC에서 자전연소합성 반응이

시작되었다. 이 온도는 알루미늄 분말의 융점보다 높은 것으로 온도가 높아짐에 따라 알루미늄 분말이 용융되고, 모세관 효과 (capillary

effects)에 따라 용융 알루미늄이 Ti+C 반응계 사이로 퍼져나가며 접촉 면적의 증가가 이루어진다. 이것에 따라 열확산 및 열전도가 효율적으로

이루어져 자전연소합성 반응을 낮은 온도에서도 시작할 수 있게 되는 것으로 판단된다[14].

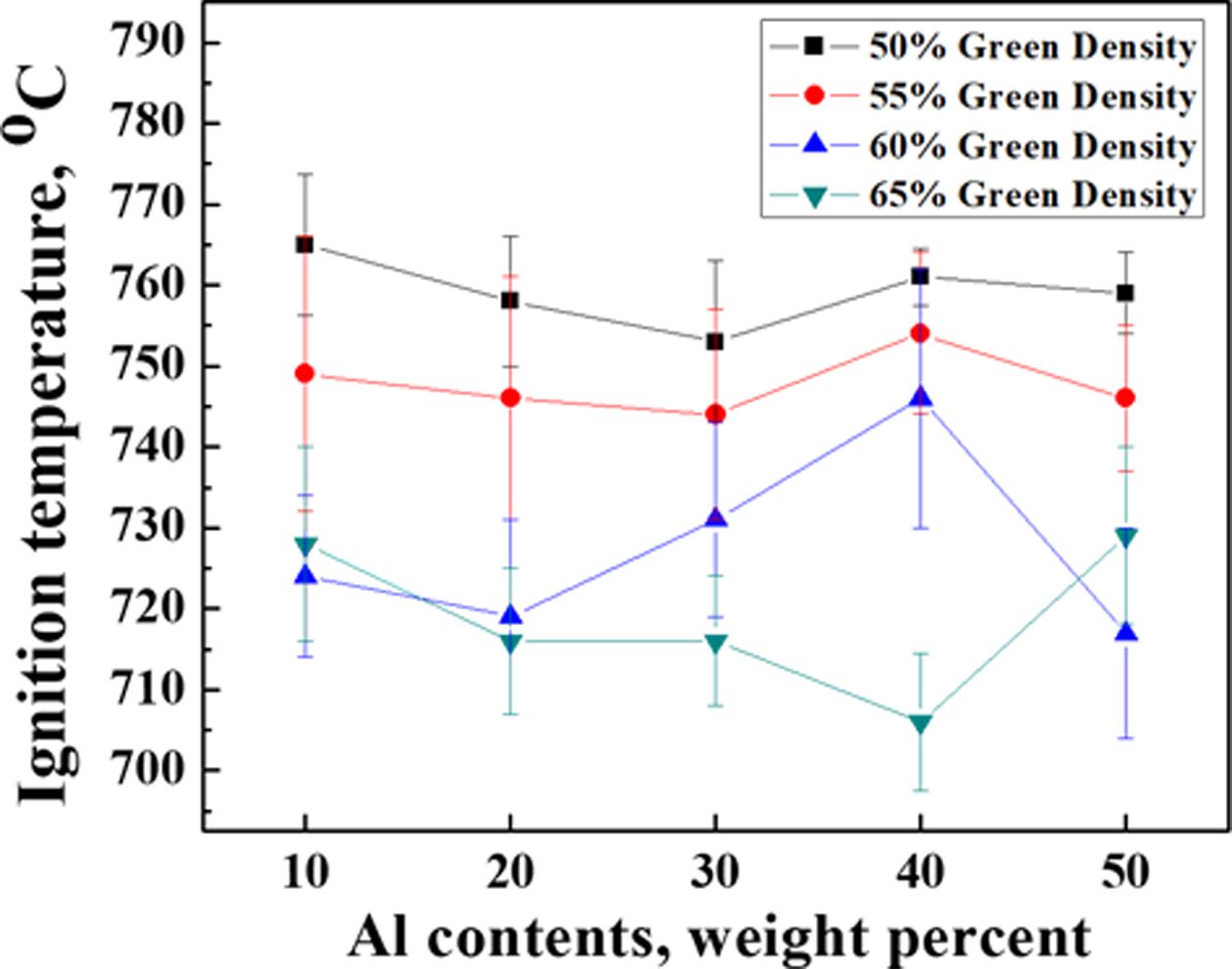

Al-Ti-C 반응 압분체의 green density와 Al양에 따른 연소 거동을 더욱 자세히 살펴보기 위해 알루미늄 분말의 양이 각각

10, 20, 30, 40, 50 wt. %인 경우 점화온도를 Fig. 3에 나타내었다. Green deisity를 50%에서 60%로 증가시켰을

때, 10 wt. % Al 시험편의 경우 점화온도가 765oC에서 724oC로 감소되었다. 50

wt. % Al 압분체의 경우 717oC까지 감소되는 결과를 확인할 수 있었다. 압분체의 green density가 연소거동에 미치는

영향은 입자간 간격에 따라 결정되는데, green density가 증가할소록 입자간의 접촉면적이 더욱 증가하고 따라서 반응이 더욱 효율적으로 진행될

수 있도록 하는 반면 green density가 너무 많이 증가하게 되면 열손실(heat loss)이 발생되어 점화온도가 감소하는 것으로 사료된다.

따라서 입자간의 효율적인 접촉면 증가 및 열손실이 최소화 되는 green density로 압분체를 만들 경우 반응이 더욱 안정적이고 성공적으로

이루어 진다는 것을 알 수 있다.

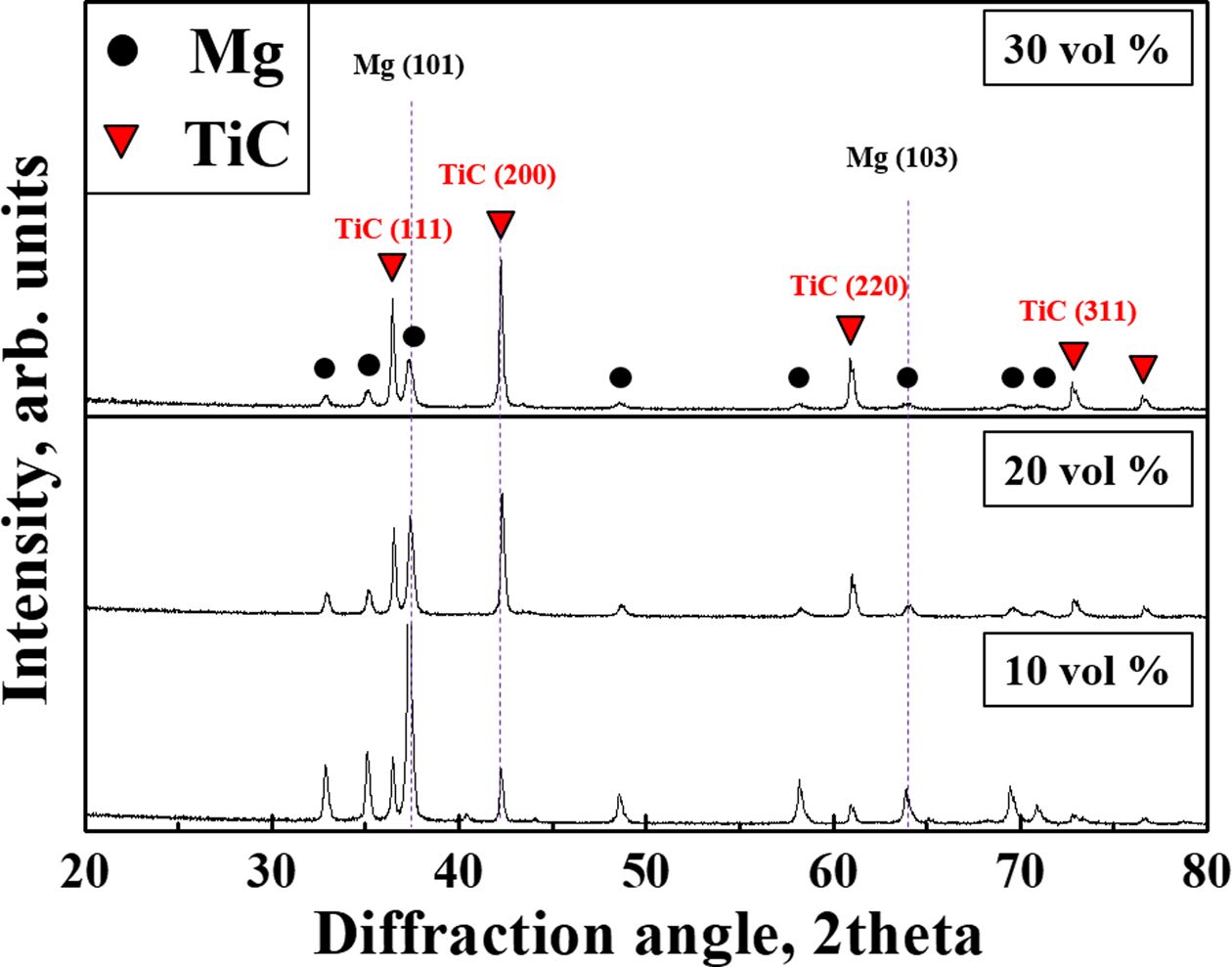

3.2 TiC/Mg 금속복합재료의

특성

Fig. 4는 10, 20, 30 vol. %의 TiC 입자가

강화된 Mg 기지 복합재의 XRD 분석 결과이다. 모든 금속복합재료에서 Mg와 TiC 상의 피크가 관찰되었으며, 이것은 Al-Ti-C 반응계의

자전연소합성 반응에 의해 TiC 입자가 Mg 기지에 성공적으로 제조되었고 여러 가능한 반응 중 TiC 생성반응이 마그네슘 기지안에서 열역학적으로

더욱 안정한 것을 나타낸다. Mg의 고온공정에서는 Mg의 산화로 MgO 상의 생성이 발생할 수 있으나, XRD 분석결과 MgO 상은 검출되지 않았으며,

이것은 공정중 용융 Mg의 산화를 효과적으로 차단한 결과이다. 또한 다른 불순물이나 제 2상이 관찰되지 않는 것으로부터 in-situ 공정의 장점인

강화재가 오염되거나, 강화재 투입 과정에서 불순물이 유입되는 것이 최소화 된 것을 확인할 수 있었다.

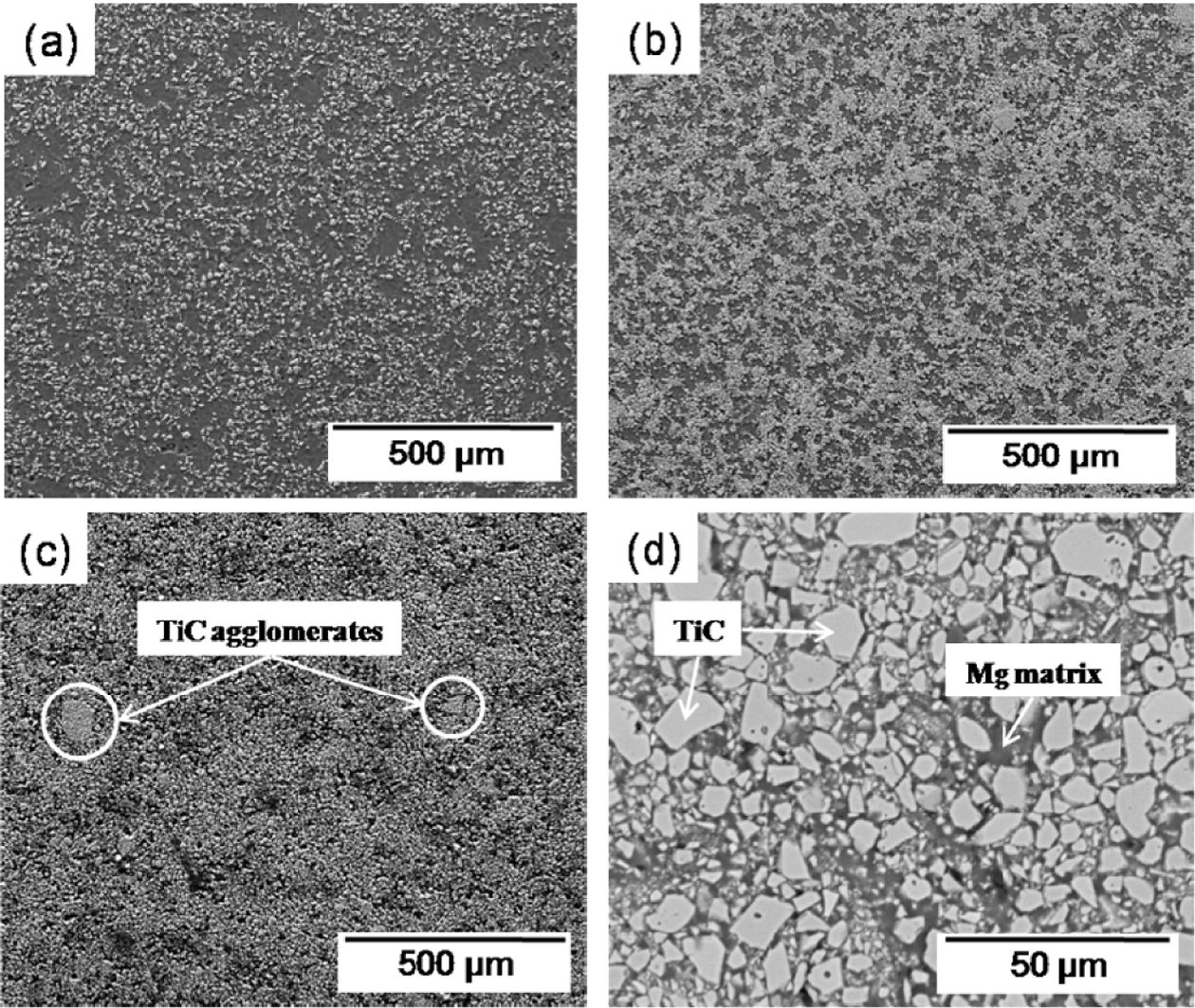

10, 20, 30 vol. %의 TiC 입자가 강화된 Mg 기지 금속복합재료의 미세조직 분석결과를 Fig. 5에 나타내었다.

EDS 분석에 의해 밝은 색의 상은 TiC 강화재이고, 상대적으로 어두운 부분은 Mg 기지인 것을 알 수 있었다. Fig. 5에서 볼 수 있듯이

1~10 mm 크기의 TiC 입자가 Mg 기지에 전체적으로 분포되어 있고, 계면이 기공 등의 결함없이 깨끗하였다. 강화재의 체적율이 높은 경우 TiC 입자가 뭉쳐있는 부분(TiC cluster)들이 관찰되었으나,

전체적으로 균일한 분산도를 유지하고 있었다. 이것은 Al-Ti-C 압분체의 자전연소합성 반응 이후 교반 공정에 의해 압분체의 강화재들이 효율적으로

분리, 분산되었다는 것을 의미한다.

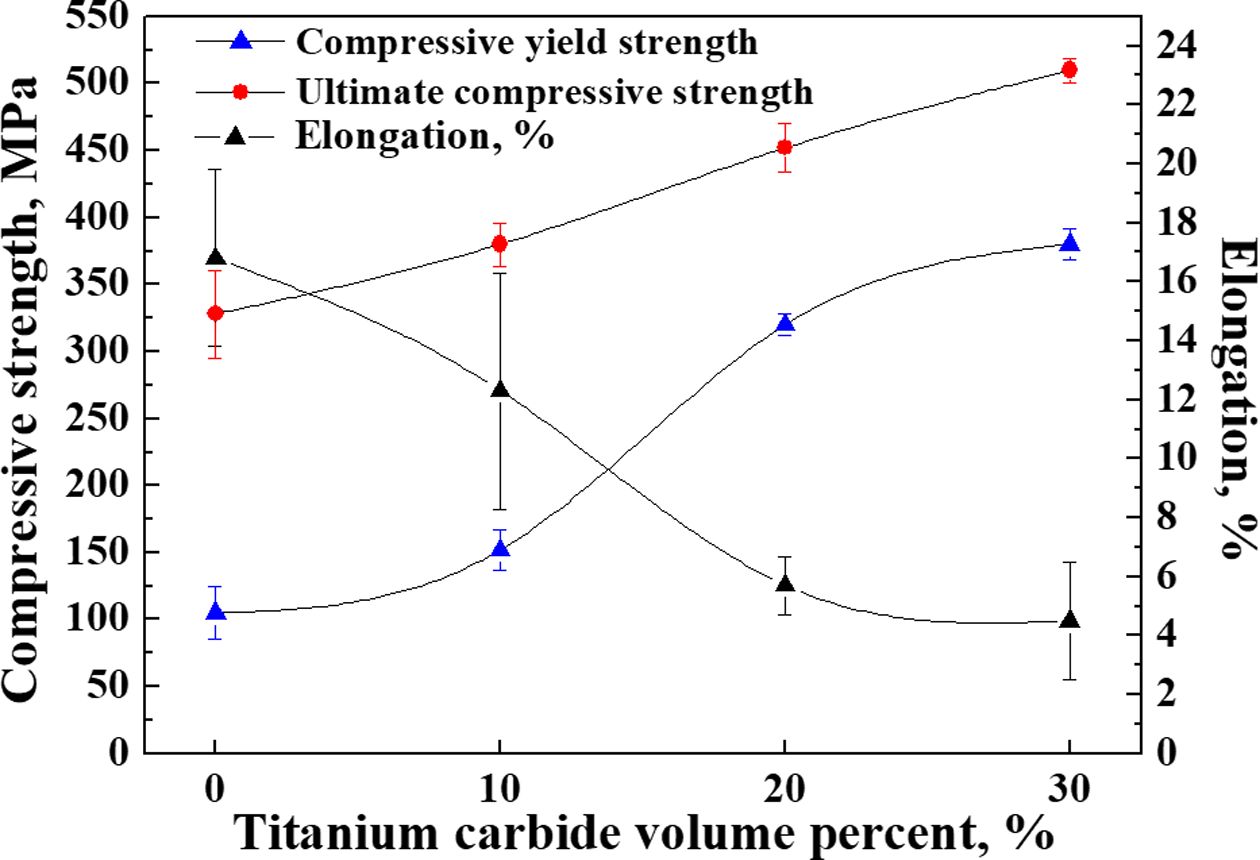

Mg 기지 및 TiC 입자가 강화된 Mg 기지 금속복합재료의 압축시험 결과로 항복압축강도(compressive yield

strength), 최대압축강도(ultimate compressive strength), 연신율 (elongation)을

Fig. 6에 나타내었다. TiC 강화재의 양이 0 vol. % 에서 30 vol. %로

증가한 경우 최대 압축강도가 328 MPa에서 510 MPa 로 증가하였다. TiC 입자가 30 vol. % 강화된 금속복합재료의 0.2%

offset 항복압축강도는 380 MPa로 Mg 기지소재(105 MPa) 대비 매우 높은 갚을 보였다. 이러한 최대압축강도 및 압축항복강도의 증가는

압축하중하에서 상대적으로 soft 한 Mg 기지에서 강한 TiC 입자로의 효율적인 하중전달(load transfer)이 일어남에 따른 것으로

판단된다. TiC 입자의 양이 증가할수록 압축강도의 증가가 일어났지만, 연신율의 경우는 감소하였는데 이는 취성이 높은 TiC 입자의 양이 늘어나면서

연성이 감소하기 때문인 것으로 사료된다.

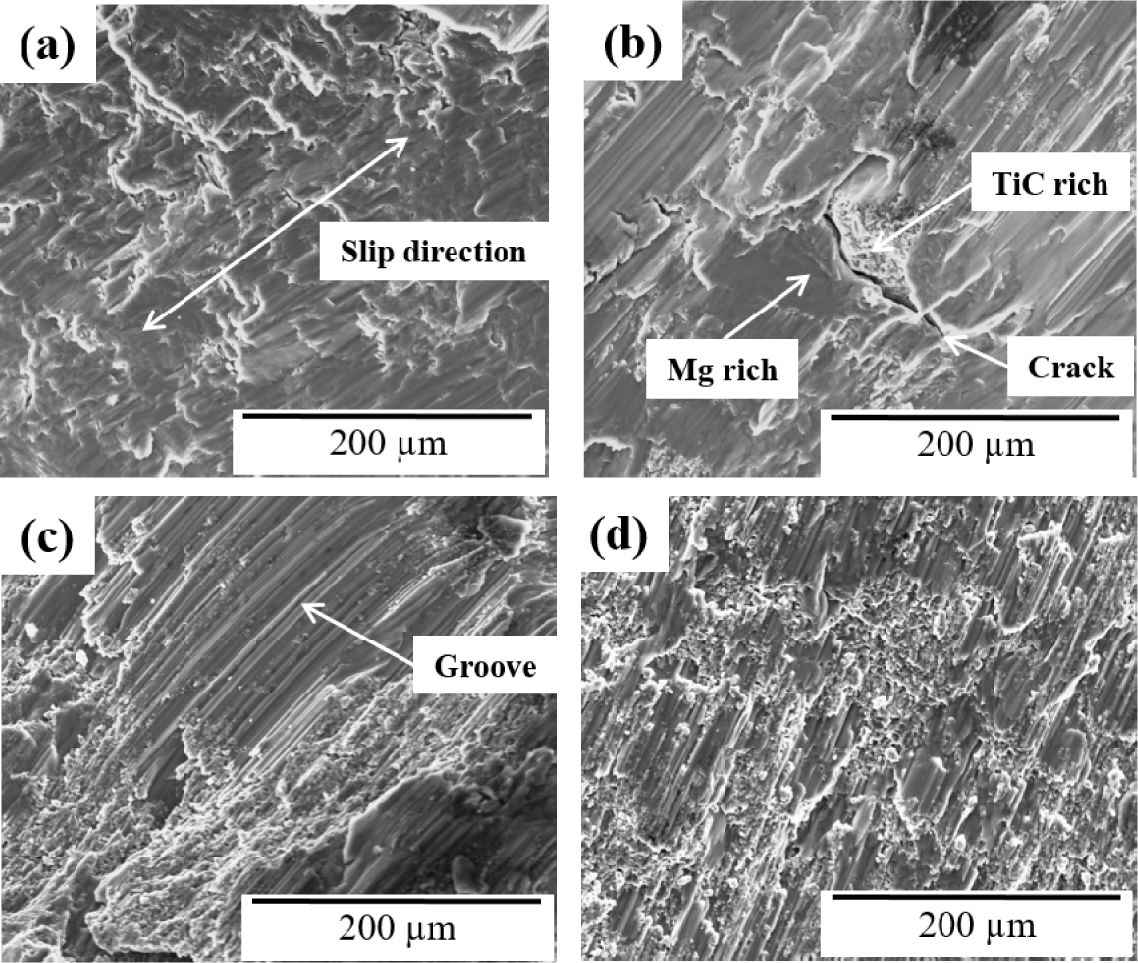

Fig. 7은 금속복합재료의 압축시험 후 압축시험편의 파단면

미세조직 분석결과이다. 분석 결과로부터 알 수 있듯이 파단모드는 연성,

취성, 또는 혼합형으로 나누어 질 수 있다. 마그네슘 기지의 경우 긴 모양의 변형밴드(deformation bands)가 slip

direction을 따라 발생한 것을 확인할 수 있었다. 하지만 금속복합재료의 경우 강화재 입자의 양이 많아 질수록 파단 표면이 더욱 거친 형상을

띠었고, 변형중 강화재 입자로 인해 발생하는 groove 등이 관찰되었다. 또한 TiC 강화재가 모여있는 cluster 부분에 crack이 발생한

것을 알 수 있었다. 압축하중 인가시 강화재가 골고루 분산되어 있는 부분 보다, 뭉쳐있는 부분에 하중이 더욱 집중되어 크랙이 발생하고 결과적으로

파단이 일어나는 것을 유추할 수 있다.

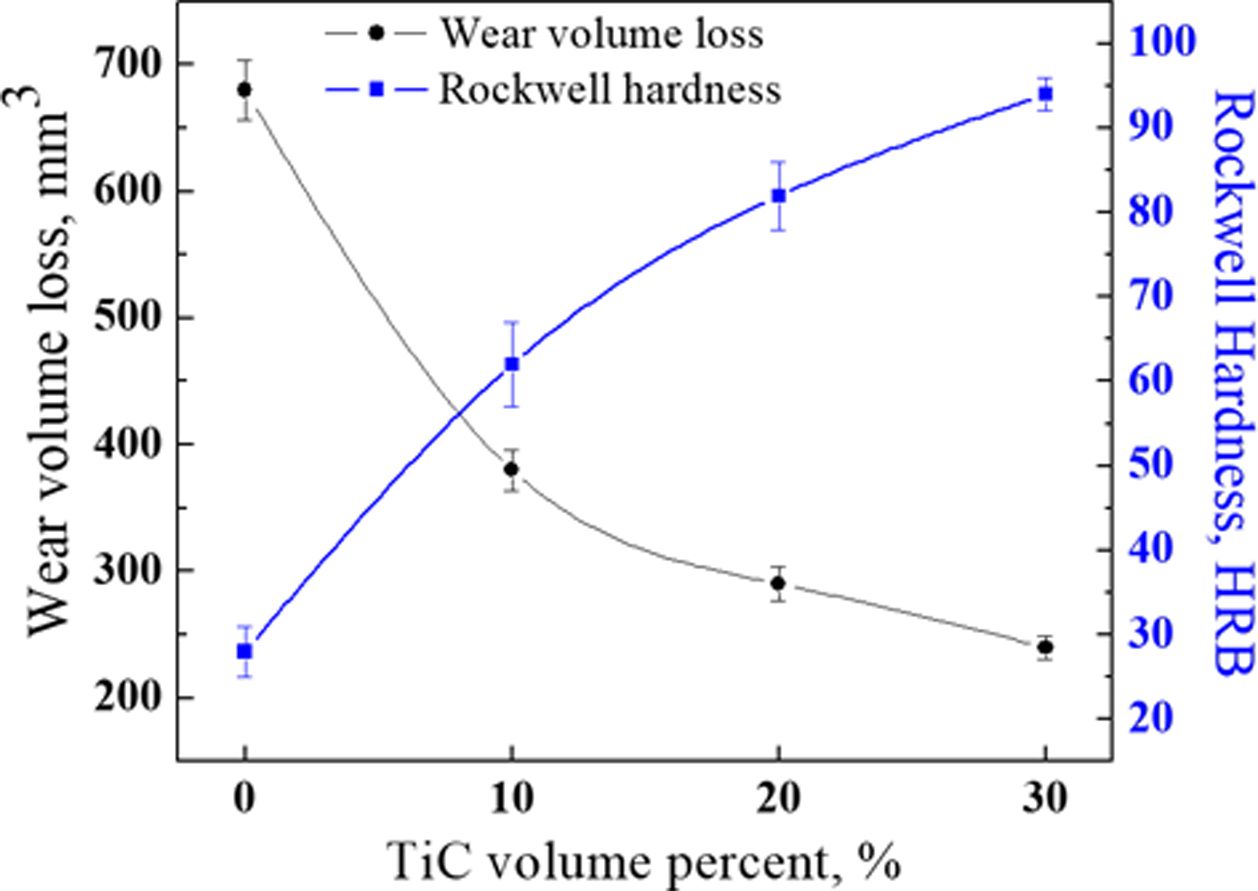

금속복합재료의 ASTM G65(dry sand/rubber

wheel apparatus) 방식에 의한 마모시험 결과와 로크웰 경도 측정 결과를 Fig. 8 그래프에

나타내었다. TiC 강화재의 양이 0 vol. %에서 30 vol. %로 증가할수록 마모량은 670 mm3에서 250 mm3으로 감소되었다. 이는 Mg 기지사이에 결함 없이 균일하게 분산된 우수한 내마모 특성의 TiC 입자

들로 인해 마모량이 감소하는 것으로 판단된다. 로크웰 경도 측정 결과와 마모량 그래프로부터 금속복합재료

시편의 마모량이 경도값에 반비례 하는 것을 확인할 수 있었다. 일반적으로 재료의 내마모 특성은 경도값에

의존하는 것으로, 경도가 증가할수록 내마모 특성이 좋아지기 때문이다.

|

Fig. 2 Effect of Al addition on ignition temperature with varying green density |

|

Fig. 3 Ignition temperature as a function of the Al content with

varying green density |

|

Fig. 4 XRD patterns of the Mg MMCs with 10, 20 and 30 vol %

TiC reinforcement |

|

Fig. 5 SEM micrographs of composite with (a) 10 vol. %, (b) 20

vol. %, and (c,d) 30 vol. % TiC |

|

Fig. 6 Compressive stress-strain curves of the MMCs with different TiC volume fractions |

|

Fig. 7 Fractographs of compressive test specimen of the MMCs

with different TiC volume fractions : (a) Mg matrix, (b) 10

vol. %, (c) 20 vol. %, and (d) 30 vol % TiC |

|

Fig. 8 Wear volume loss and Rockwell hardness with different

TiC reinforcement volume percents in MMC samples |

본 연구에서는 Al-Ti-C 반응계의 자전연소합성 및 교반주조 공정을 통해 TiC/Mg 금속복합재료를 성공적으로 제조하였다. Al 분말의

첨가로 TiC 자전연소합성 반응의 점화온도를 크게 낮출 수 있었고, Al-Ti-C 압분체의 green density 증가를 통해 점화온도를 더욱

낮출 수 있음을 확인하였다. 압축시험 결과 Mg 기지 대비 우수한 압축강도 특성을 보였으며 이 결과로 부터 기지에서 강화재로의 효과적인 하중전달이

이루어진 것을 알 수 있었다. 경도시험 및 내마모 시험 결과, 강화재의 양이 많아질수록 금속복합재료의 경도 값이 증가하였고, 이에 따라 마모량은

크게 감소한 결과를 얻을 수 있었다. 이는 in-situ 자전연소합성에 의해 Mg 기지내에 생성된 TiC 강화재가 안정하고 깨끗한 계면을 가지며,

결함이나 불순물 등의 오염이 없어 우수한 기계적 특성을 나타내는 것으로 사료된다.

- 1. Nie, K., Guo, Y., Munroe, P., Deng, K., and Kang, X., “Microstructure and Tensile Properties of Magnesium Matrix Nanocompo-site Reinforced by High Mass Fraction of Nano-sized Particles Including TiC and MgZn2”, Journal of Alloys and Compounds, Vol. 819, 2020, pp. 153348.

-

- 2. Ferreira, V., Merchán, M., Egizabal, P., García de Cortázar, M., Irazustabarrena, A., López-Sabirón, A.M., and Ferreira, G., “Tech-nical and Environmental Evaluation of a New High Performance Material Based on Magnesium Alloy Reinforced with Submicrome-tre-sized TiC Particles to Develop Automotive Lightweight Components and Make Transport Sector More Sustainable”, Journal of Materials Research and Technology, Vol. 8, No. 3, 2019, pp. 2549-2564.

-

- 3. Lee, D., Cho, S., Kim, Y., Lee, S.-K., Lee, S.-B., and Jo, I., “Mechanical Properties and Wear Performance of the Al7075 Composites Reinforced with Bimodal Sized SiC Particles”, Composites Research, Vol. 30, No. 5, 2017, pp. 310-315.

-

- 4. Casati, R., and Vedani, M., “Metal Matrix Composites Reinforced by Nano-particles-a Review” Metals, Vol. 4, No. 1, 2014, pp. 65-83.

-

- 5. Shen, J., Zou, B., Cai, X., Dong, S., and Cao, X., “Fabrication and Properties of TiB2-TiC Reinforced NiAl Coatings by Reactive Plasma Spraying on AZ91D Magnesium Alloy”, Surface & Coatings Technology, Vol. 378, 2019, pp. 125055.

-

- 6. Yang, L., Li, Z., Zhang, Y., Wei, S., and Liu, F., “Al-TiC in situ Composite Coating Fabricated by Low Power Pulsed Laser Cladding on AZ91D Magnesium Alloy”, Applied Surface Science, Vol. 435, 2018, pp. 1187-1198.

-

- 7. Fan, X., Huang, W., Zhou, X., and Zou, B., “Preparation and Characterization of NiAl–TiC–TiB2 Intermetallic Matrix Composite Coatings by Atmospheric Plasma Spraying of SHS Powders”, Ceramics International, Vol. 46, 2020, pp. 10512-10520.

-

- 8. Yeh, C.L., Ke, C.Y., and Chen, Y.C., “In situ Formation of TiB2/TiC and TiB2/TiN Reinforced NiAl by Self-propagating Combus-tion Synthesis”, Vacuum, Vol. 151, 2018, pp. 185-188.

-

- 9. Shi, T., Guo, L., Hao, J., Chen, C., Luo, J., and Guo, Z., “Microstructure and Wear Resistance of in-situ TiC Surface Composite Coating on Copper Matrix Synthesized by SHS and Vacuum-Expendable Pattern Casting”, Surface & Coatings Technology, Vol. 324, 2017, pp. 288-297.

-

- 10. Wang, H.Y., Jiang, Q.C., Li, X.L., and Wang, J.G., “In situ Synthesis of TiC/Mg Composites in Molten Magnesium”, Scripta Mate-rialia, Vol. 48, 2003, pp. 1349-1354.

-

- 11. Che, H.Q., and Fan, Q.C., “Microstructural Evolution during the Ignition/Quenching of Pre-heated Ti/3Al Powders”, Journal of Alloys and Compounds, Vol. 475, 2009, pp. 184-190.

-

- 12. Wang, H.Y., Jiang, Q.C., Li, X.L., and Zhao, F., “Effect of Al Content on the Self-propagating High-temperature Synthesis Reaction of Al–Ti–C System in Molten Magnesium”, Journal of Alloys and Compounds, Vol. 366, 2004, pp. L9-L12.

-

- 13. Song, M.S., Zhang, M.X., Zhang, S.G., Huang, B., and Li, J.G., “In situ Fabrication of TiC Particulates Locally Reinforced Alumi-num Matrix Composites by Self-propagating Reaction during Casting”, Materials Science and Engineering A, Vol. 473, 2008, pp. 166-171.

-

- 14. Locci, A.M., Cincotti, A., Delogu, F., Orrù, R., and Cao, G., “Combustion Synthesis of Metal Carbides: Part I. Model Development”, Journal of Materials Research, Vol. 20, No. 5, 2005, pp. 1257-1268.

-

This Article

This Article

-

2020; 33(5): 256-261

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.256

- Received on Oct 11, 2020

- Revised on Oct 24, 2020

- Accepted on Oct 25, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ilguk Jo

-

Dept. of Advanced Materials Engineering, Dong-Eui University, Busan, Korea

- E-mail: ijo@deu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.