- Effect of Adhesive Shear Strength of CFRP/Ni-Cr Alloy Under Severe Environmental Condition

Hyeon-Tae Cho*, Seong-Min Park*, Min-Jun Kim*, Van-Tho Hoang**, Hak-Inn Kim***,

Myung-Sook Son***, Jong-Kee Ahn***, Ji-Min An****, Jin-Ho Choi*, Young-Woo Nam*†, Jin-Hwe Kweon*†* Mechanical & Aerospace Engineering, Gyeong-sang National University

** Department of Aerospace and System Engineering, Research Center for Aircraft Parts Technology, Gyeong-sang National University

*** Advanced Technology Team, Aerospace R&D Center, Hanwha Aerospace

**** R&D Center, Kolon Dacc Composite- 가혹 환경이 복합재/Ni-Cr 합금 접착전단강도에 미치는 영향 연구

조현태* · 박성민* · 김민준* · 황반토** · 김학인*** · 손명숙*** · 안종기*** · 안지민**** · 최진호* · 남영우*† · 권진회*†

The mechanical property related to lap shear strength

of the joint structure between carbon fiber reinforced polymer (CFRP) composite

and metal (Ni-Cr Alloy) under varying environmental conditions (temperature and

humidity) was studied in order to apply to the aircraft fan blade. Room

temperature dry (RTD), elevated temperature wet (ETW), and cold temperature dry

(CTD) environmental conditions were chosen for investigation based on the

flight conditions of aircraft. Lap shear strength tests were conducted

according to ASTM Standard D3528 to evaluate the shear strength. The

microstructure characteristic of failure zone was analyzed by SEM images to

check the adhesive shear strength with the three environmental conditions. In

comparison with shear strength for the RTD condition, the shear strength in the

ETW condition was reduced by 72.8% while those for the CTD condition increased

by 56.5%. The moisture absorption and high temperature in ETW condition

strongly had an affect on mechanical property of adhesive, while cold

temperature could enhance the adhesive shear strength due to the higher

brittleness.

본 논문에서는 항공기 팬 블레이드에 적용되는 복합재와 금속 간의 접합 구조물에 대한 온도, 습도에 따른 접착제의 물성 변화에 관해 연구하였다. 항공기 운용

시 노출되는 환경 조건을 고려하여 상온 건조(Room Temperature Dry, RTD), 고온

흡습(Evaluated Temperature Wet, ETW), 저온 건조(Cold Temperature Dry, CTD) 세가지 환경에서 강도 시험을 수행하였다. 접착전단강도 시험은 ASTM D3528을 기준으로 수행하였고, 파손 영역에 대한 마이크로 구조 특성을 SEM이미지를 통해 분석하였다. 연구 결과에 따르면 RTD 환경에서의 전단강도 대비하여 ETW 환경에서 72.8% 저하되었으며, CTD 환경에서는 56.5% 증가되었다. 이는 고온 및 수분 흡습이 접착제의 기계적 특성에 큰 영향을 미치는 것을 확인했고, 저온 환경에서는 모재와 접착제 모두 취성의 증가로 인해 접착 전단 강도가 향상된 것으로 분석되었다.

Keywords: 복합재(Composite), 접착전단강도(Adhesive shear strength), 고온 흡습(Elevated temperature wet), 저온 건조(Cold temperature dry)

항공기 터보팬 엔진의 성능의 지표는 추력 대 중량비이다. 기존의 금속 재료를 우수한 비강도, 비강성을 갖는 복합재로 대체함으로써 추력 대

중량비를 증가시킬 수 있다. 하지만 복합재 기지 재료의 특성으로 인해 충격에 취약하다[1]. 특히 고속으로 회전하는 항공기 팬 블레이드의

경우 우박이나 조류 등 비산물의 충돌에 취약하다. 복합재가 가진 취약한 충격 특성을 보완하기 위한 연구가 많이 진행되고 있다[2-4]. 복합재와

금속 간의 접합은 기계적 체결과 접착제를 사용한 접착 2가지 방법이 있다. 기계적 체결은 수리를 위한 분해 및 조립이 편하며, 구조적으로 신뢰성이

보장된다는 이점이 있으나 홀을 가공으로 인해 응력 집중이 발생할 수 있으며 볼트, 리벳과 같은 체결제를 사용해 구조물 간 결합을 하므로 무게 증가가

불가피하다. 또한, 외부 돌출부로 인한 공력 특성이 저하될 수 있다. 접착에 의한 결합 방식은 면대면으로 접착되어 하중을 더욱 넓은 면적을 통해

분산시킬 수 있으며, 체결제로 인한 무게 증가가 발생하지 않는다. 따라서, 최근에는 구조물 간의 접합에 접착제를 주로 이용하고 있으며 접착전단강도를

향상시키기 위해 모재의 종류, 접착 전 표면처리, 접착 방법 등 다양한 변수들을 통해 많은 연구가 선행되었다[5-10]. 그뿐만 아니라 구조물의

운용 환경 및 외부 환경에 의한 기계적 특성 변화 등 데이터 확보를 위한 연구가 선행되어 왔다[11-18].

홍 등[11]은 복합재료 시편을 75oC의 증류수에 침지시켰으며 수분이 섬유 층과 층 사이에 침투하여 박리가 일어나 피로 수명에 치명적이라고

보고하였다. 김 등[12]은 항공기 레이돔에 적용되는 볼트 체결부에 대한 상온 건조(RTD), 고온 고습(ETW), 저온 건조(CTD)의 시험을

수행하였다. 볼트 체결부가 가공된 시편에 대해 고온 및 수분이 동시에 작용하는 ETW 환경에서는 섬유와 수지 간의

계면 특성 감소에 의하여 베어링 강도가 현저하게 감소함을 보고하였다. 김 등[13]은 복합재의 저온 건조(-55oC, CTD), 고온다습(82.2oC, ETW)의 조건에 노출된

복합재료의 물성 변화에 대해 연구하였다. CTD 시험에서 모재의 취성 증가로

인해 인장 강도가 증가되었고, ETW시험에서는 인장 탄성 계수, 전단 강도 및 탄성 계수가 감소하였는데 이는 모재에 침투한 수분으로 인해 섬유와

모재의 층간 결합부의 물성이 저하한 것으로 보고하였다. 임 등[14]은 저온 환경에서

수지의 수축으로 인해 수지지배물성의 경우 강도 및 강성이 상승하는 거동을 보이는 것을 확인하였고, 엄 등[15]은 상온 및 저온(-30oC)에서 강도 및 변형률의 거동

변화를 관찰했으며 저온 환경에서 수지가 brittle하게 되어 상온 대비 강도는 상승하였으나 변형률은 저온 환경에서 저하됨을 확인하였다. 윤 등[16]은

50oC, 70oC, 100oC의 온도에 노출했고, 25oC, 50oC, 70oC의 온도에 침수시켜 층간전단강도의

시험을 수행하였다. 선형회귀식을 이용해 환경 인자에 장기간 노출된 층간전단강도를 예측할 수 있다고 보고하였다. 서 등[17]은 등온조건에서 포화한

시편이 온도변화가 수반될 경우 추가적인 수분 흡수 및 탈수 현상과 유리전이온도의 변화에 대해 연구하였다.

선행된 연구들은 특정 환경 인자에 노출된 재료 자체의 물성 변화를 주로 연구하였다. 하지만, 특정 환경 인자에 대한 재료 자체의 기계적

특성 변화에 대한 데이터도 중요하지만, 이종 재료가 접착된 구조물에 대한 기계적 물성 데이터도 확보해야 한다. 따라서, 본 연구에서는 복합재와

금속 간의 접착된 구조물의 상온 건조(RTD), 고온 흡습(ETW), 저온 건조(CTD)의 환경에 노출된 구조물의 접착전단강도 변화에 대해 연구하였다.

2.1 재료 및 시편 제작

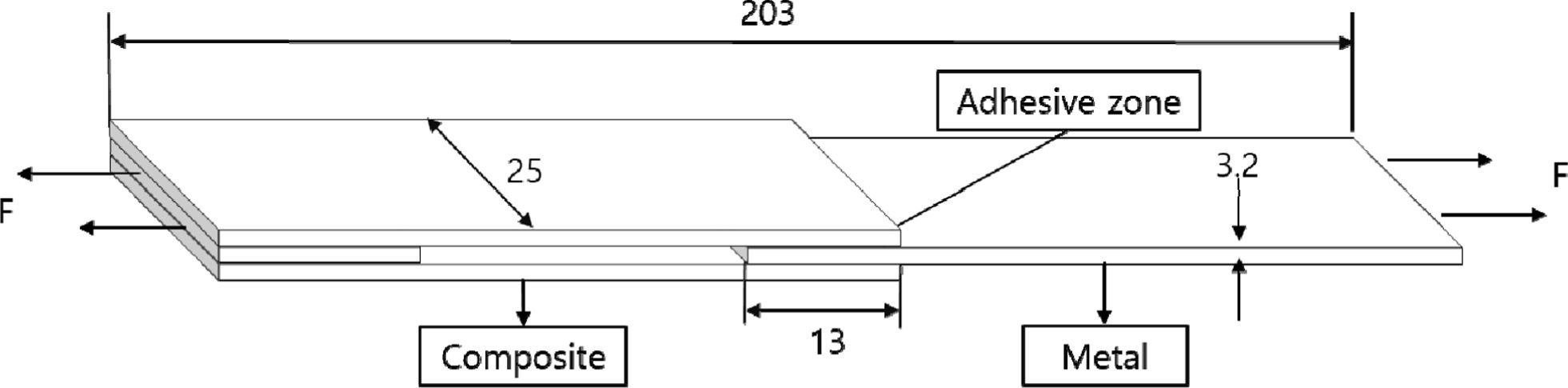

이종 재료 간의 접착전단강도를 측정하기 위해 사용된 시편의 형상은 Fig. 1 과 같다. ASTM D3528 규격에 따라 시편의 길이

108 mm, 폭 25 mm, 접착부 길이

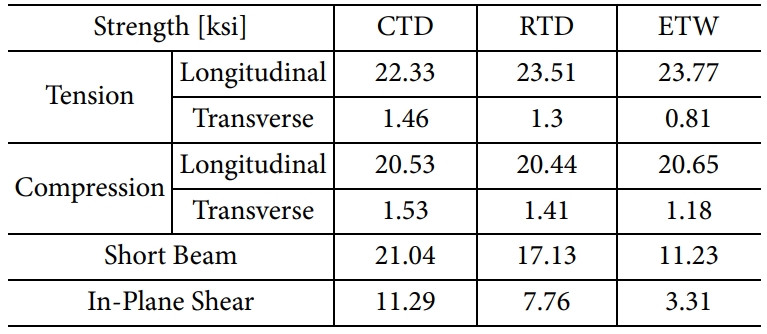

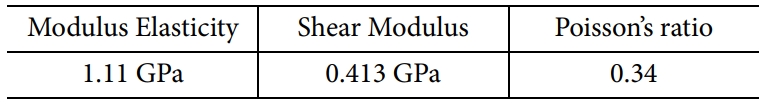

13 mm로 제작하였다[19]. 시편 제작에 사용된 프리프레그는 Hexcel 社의 IM7/8552 제품을 사용했으며 Hexply® 8552

Product data sheet에 기재된 기계적 물성은 Table 1에 나타내었다. Table 1의 결과값 중 Longitudinal 인장 시험이

가장 높은 강도 값을 보였다. 모재의 층간에서 파손이 일어나지 않도록 최외각층을 0o가 되도록 하였으며 적층 순서는 [0/45/90/-45]s 총 8 plies로 하였다. 복합재의

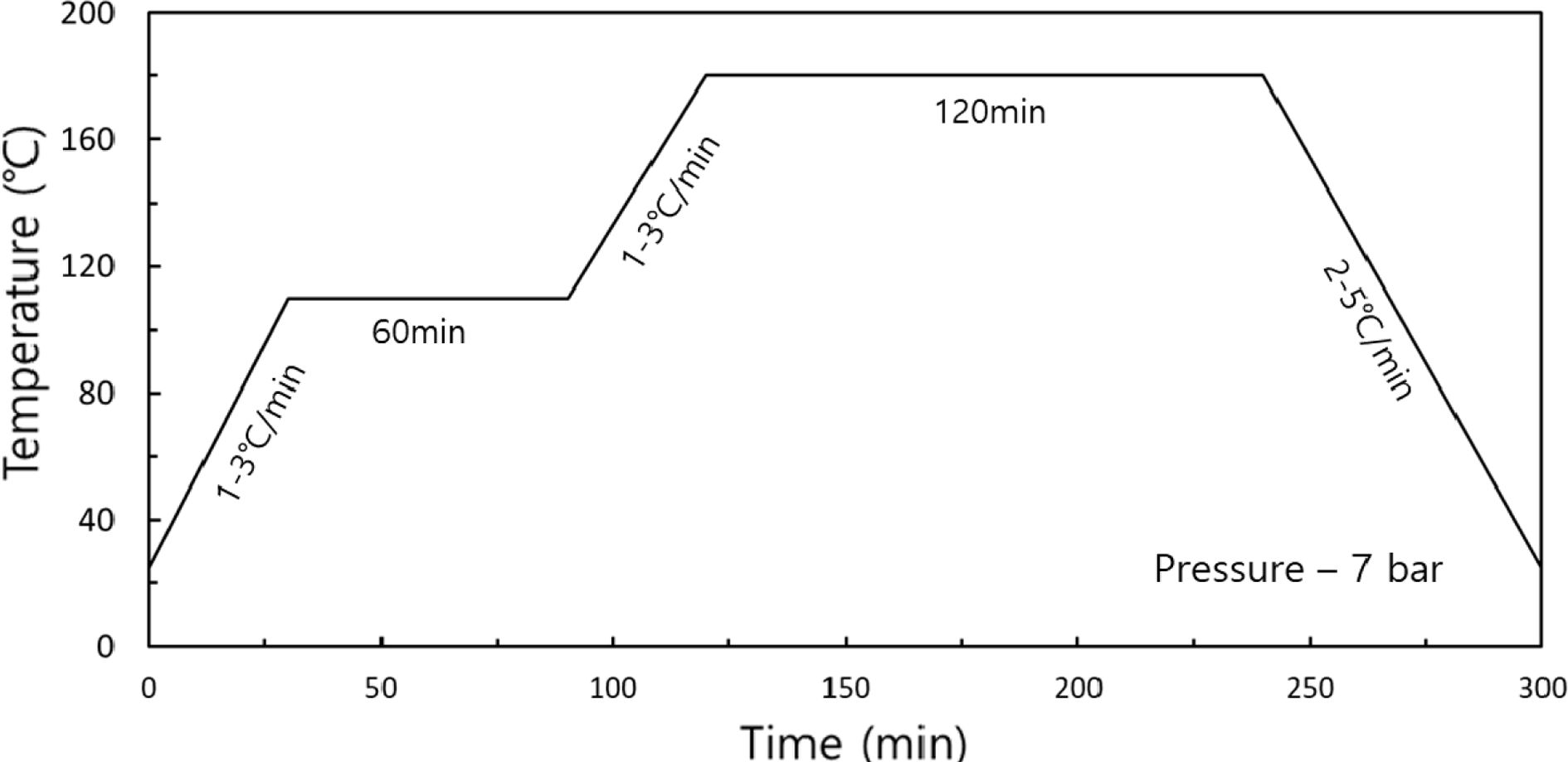

경화 공정은 Fig. 2에 나타냈으며 승온속도는 2.5oC/min이고 110oC에서 60분, 180oC에서 120분을 유지하여

복합재 시편을 제작하였다. 금속은 INCONEL 625 제품을 사용했으며 합금 조성비는 Ni(니켈, 58%), Cr(크롬,

23%)로 구성된 Ni-Cr 합금이다. 시편 접착 시 필요한 프라이머와 접착제는 3M 社의 AC 130-2, AF 163-2K이다. 접착제의 기본 물성은 AF 163-2

Technical Data sheet에 기재된 값을 Table 2에 나타냈다. Table 2에 기재된 물성값은 본 논문 Fig. 3에 제시된 경화공정으로

제작된 접착제 dog bone 물성을 평가한 값이다.

이중겹침전단 시편의 일정한

접착전단강도를 확보하기 위해 접착 전에 표면처리를 수행하였다. 복합재에 Hawk 社의 #220

Aluminum oxide 사포를 이용했고, 금속에는 220grit Aluminum

oxide의 재료를 이용해 블라스팅 처리하였다. 복합재 시편에 표면 처리시 접착부에 약 5분간 표면을 무작위 방향으로 샌딩하였으며,

금속 시편 표면 처리시 약 50 cm 거리에서

2 bar의 압력으로 2-3분간 분사했다. 접착 전 아세톤을 이용해

표면에 잔류하는 이물질을 제거했으며 금속 표면에 AC 130-2 프라이머를 도포한 후, 상온에 1시간 동안 두어 건조한 뒤 접착하였다. 접착제를

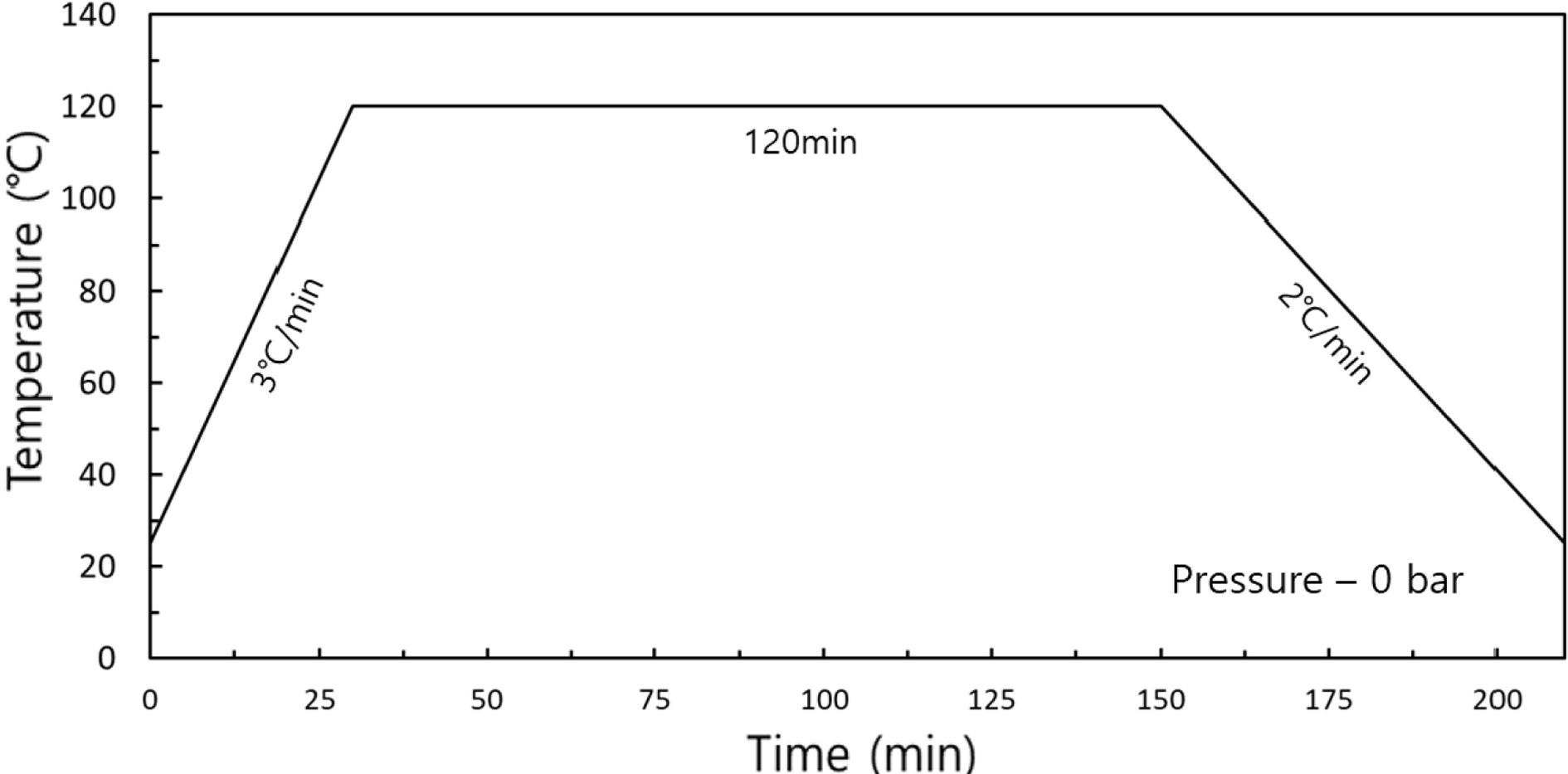

이용한 이차접착(Secondary bonding) 경화 공정은 Fig. 3과 같으며 시험 결과의 신뢰성 확보를 위해 모든 시편의 필렛은 생성되지

않도록 하였다. 3oC/min로 상온에서 120oC까지 승온 하였으며 120oC에서 120분간 유지하여 이중겹침전단 시편을 제작하였다.

2.2 환경 조건

김 등[20,21]은 항공기의 열 환경

시험 결과 내부 온도는 최대 78oC, 외부 표면 온도는 85oC까지 상승한다고 보고하였다.

그리고 문헌에 따르면 항공기가 운항하는 고도(32,000 ft)에서 대기 온도가

-55oC이다[22]. 따라서 고온 흡습(ETW) 조건은 AGATE 규격에 명시된 82oC, 저온 건조(CTD)

조건은 -55oC로 설정하였다.

고온 흡습(ETW) 조건에 노출시키기 전에 시편의 탭 부분은 고무 코팅 처리하여 수분 흡습이 되지 않도록 하였다. 시편은 항온/항습 챔버를

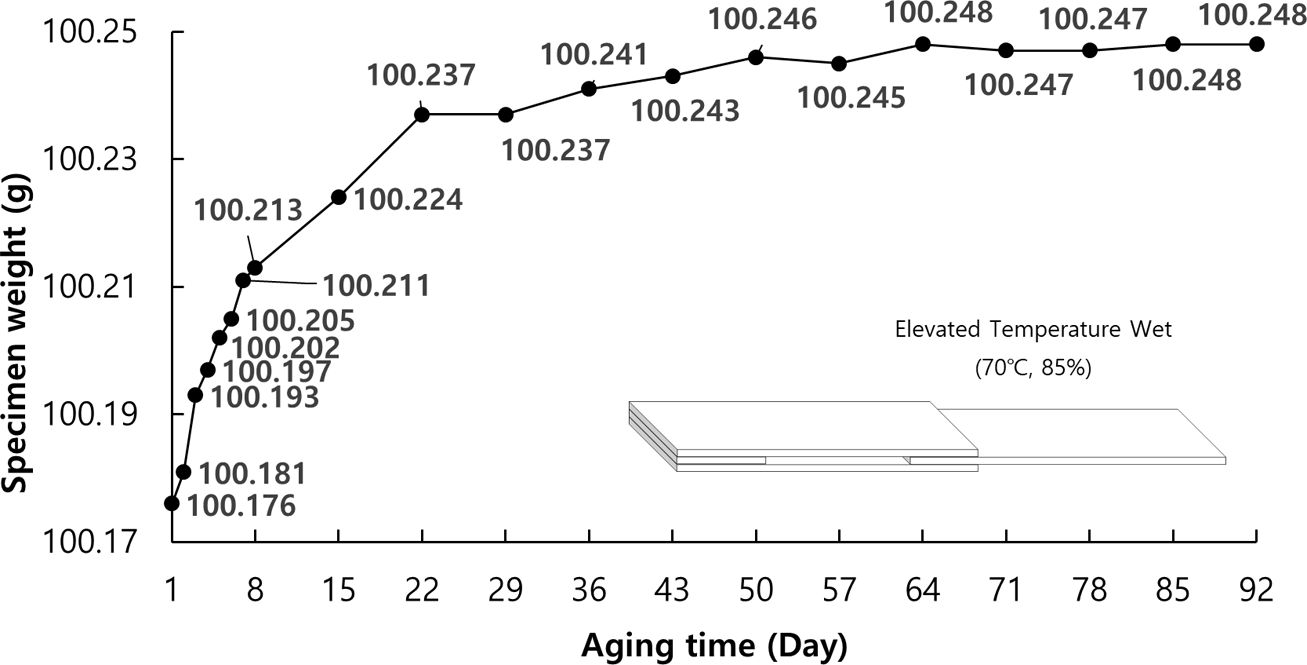

사용하여 70oC, 85%의 수분 환경에 노출시켰다. 시편의 수분 함량을 측정하기 위해 별도의 트레블러(traveler)시편을

사용하였으며, 트레블러 시편은 본 연구에서 사용된 시편과 같은 형상이다. 초기 7일간은 매일 무게를 측정하였으며, 그 이후에는 7일 간격으로 시편의

무게를 측정하였다. 두 번 연속으로 측정한 무게의 변화량이 0.05% 이내일 경우 포화인 것으로 가정하였으며 흡습 기간에 따른 시편의 무게 변화는

Fig. 4에 나타내었다[23]. 시편의 수분 흡습 결과, 초기 21일간 수분 흡습으로 인해 시편의 무게가 증가했으며 수분 노출 21일 이후에는

무게 변화량이 감소한 것을 확인할 수 있었으며 Fick의 확산 법칙을 따르는 것을 알 수 있다[24].

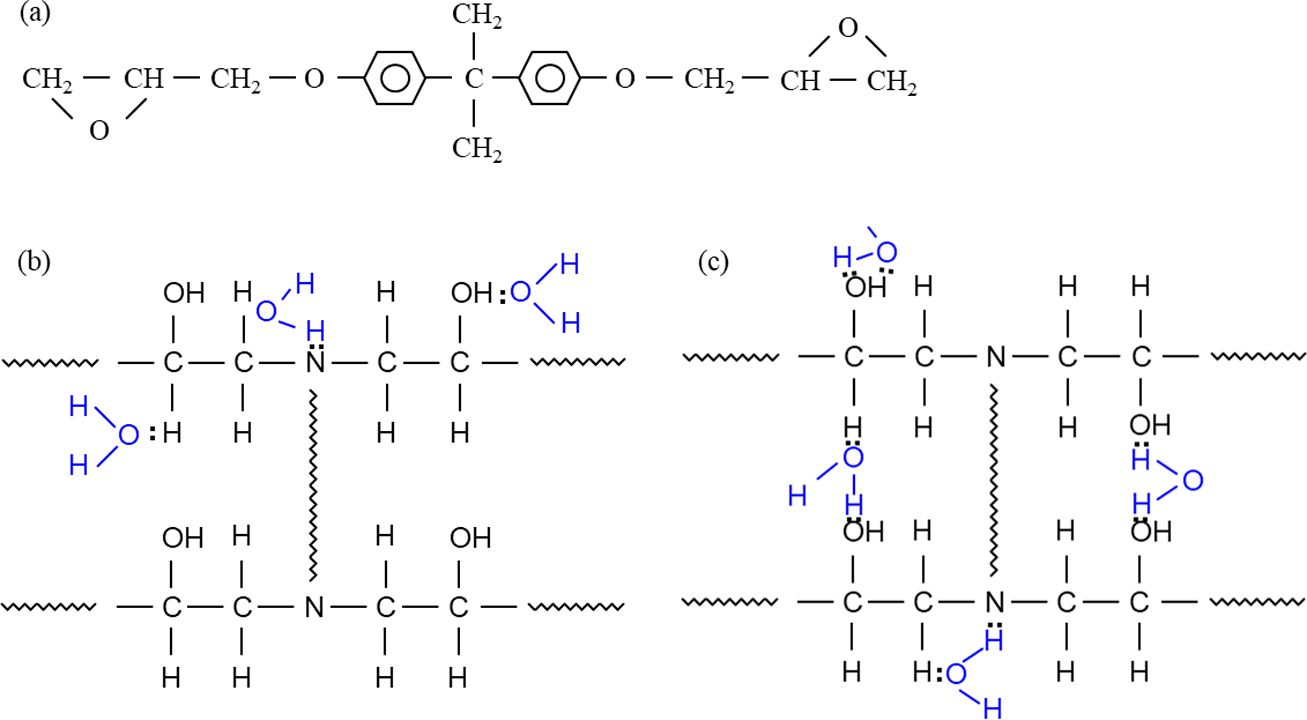

본 연구에서 사용된 에폭시의 분자 구조는 Fig. 5(a)에 나타내었다. 이러한 에폭시가 수분 환경에 노출되었을 때 Fig.

5(b), (c)와 같은 형태와 같이 하나 혹은 두 개의 원자와 결합하게 된다. 이 때 Fig. 5(b)와 같이 하나의 원자만 결합하게 된 경우

에폭시의 분자구조의 변형을 유발시켜 수분 흡수를 가속화 시키거나 에폭시의 가소화(Plasticization)를 촉진시키게 된다. 에폭시가 가소화될

경우 에폭시의 유리전이온도가 저하된다. 수분에 노출된 시간이 늘어남에 따라 Fig. 5(c)와 같은 형태로 에폭시에 두개의 원자가 결합하는 경우가

증가하게 된다[25].

고온 흡습 환경 시험에서 시험 환경 조건을 맞추기 위해 1시간 동안 예열하였다.

고온 흡습(ETW)환경 시험은 시험기의 온도와 환경 조건(82oC)을 맞추기 위해 1시간동안

예열시켰다. 시험 진행 시 시험기 그립, 시편, 챔버 내 온도를 맞추기 위해 5분동안 안정화 시간을 가졌다. 이 때 고온으로 인한 열 변형으로

하중이 가해질 수 있기에 시험기 하단 그립부와 체결한 뒤 시편의 온도와 챔버 내 온도가 일치되도록 5분간 안정화의 시간을 가졌다. 안정화 시간을

가진 뒤 상단 그립과 시편을 체결하여 시험을 진행했다. 저온 건조(CTD)의 환경은 액체 질소와 챔버를 결합하여 저온의 환경을 유지할 수 있도록

하였다. 고온 흡습(ETW) 조건 시험과 마찬가지로 시험기의 온도와 환경 조건(-55oC)을 맞추기 위해 1시간동안

냉각 환경에 노출시켰다. 시험 진행 시 저온으로 인한 변형을 고려하여 시험기 하단 그립 체결부에 시편을 체결한 후 5분간 시편의 온도와 챔버 내

온도를 일치시키기 위한 안정화 시간을 가졌다. 안정화 시간 이후 상단 그립과 시편을 체결하여 시험을 진행하였다.

|

Fig. 1 Double lap specimen configuration (unit : mm) |

|

Fig. 2 Composite Cure Cycle |

|

Fig. 3 Adhesion Cure Cycle |

|

Fig. 4 Specimen Moisture Absorption(Weight Change) |

|

Fig. 5 Epoxy degradation by absorbed water molecule (a)

epoxy chemical structure, (b), (c) degradation process by

water molecule |

3.1 접착전단강도

측정 방법

본 논문에서 사용된 시험기는 최대 용량 100kN인 만능재료시험기 INSTRON 5582이다. 환경 챔버는 INSTRON

3119-409이다. 온도 측정은 TESTO 社의 TESTO 176

T4 제품을 사용했으며 0.3%의 오차율을 갖는 온도 측정기이다.

시험은 ASTM D3528 규격을 참고하여 진행하였으며, 시험기에서 인장 하중을 가하면 접착부에 전단력이 작용하는 구조물인 이중겹침전단

시편을 통해 접착제 전단강도를 평가하였다.

시험 후 평균 접착전단강도, 다른 분포 간의 변동을 비교하기 위한 변동 계수(Coefficient of Variation, CV)를

통해 시험 결과를 분석하였다. 변동 계수는 표준 편차를 평균에 대한 백분율로 나타낸 수치로써 평균에 대한 오차 변동을 정량화한 것이며 수식은 아래와

같다[26,27].

CV = (Standard Deviation / Average) × 100

3.2 접착전단강도

시험 결과

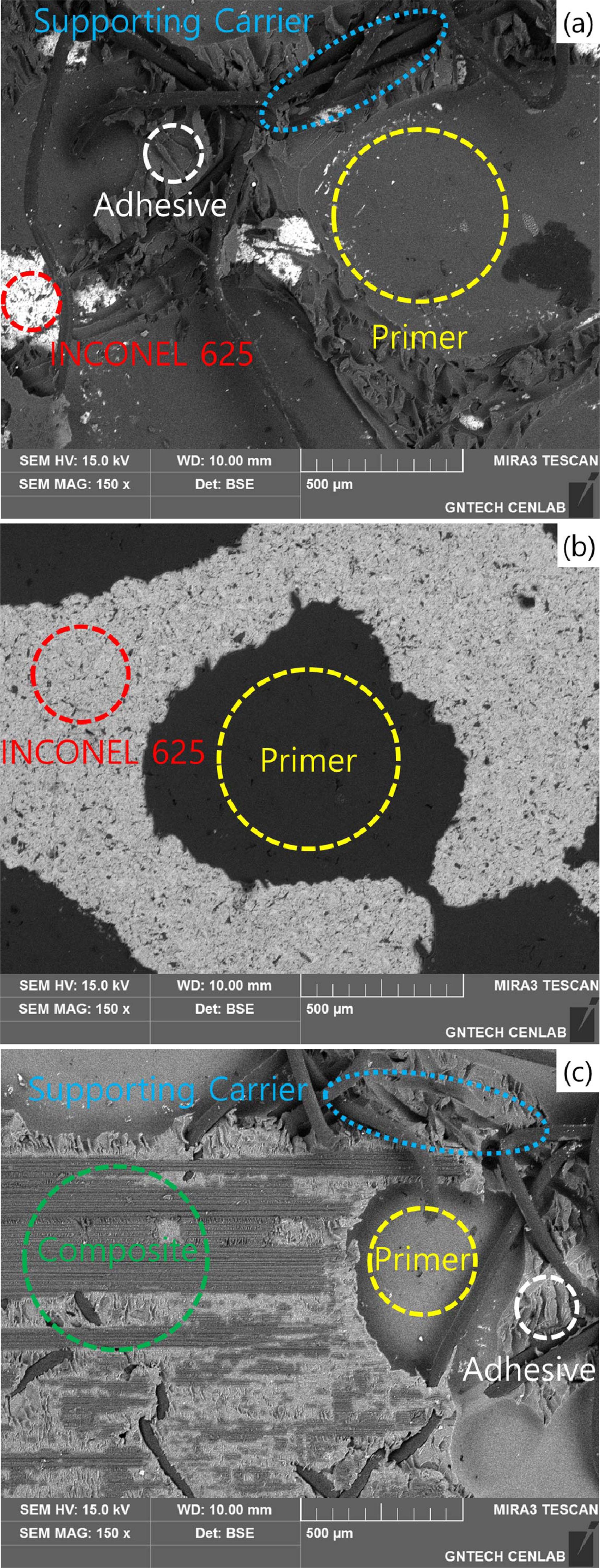

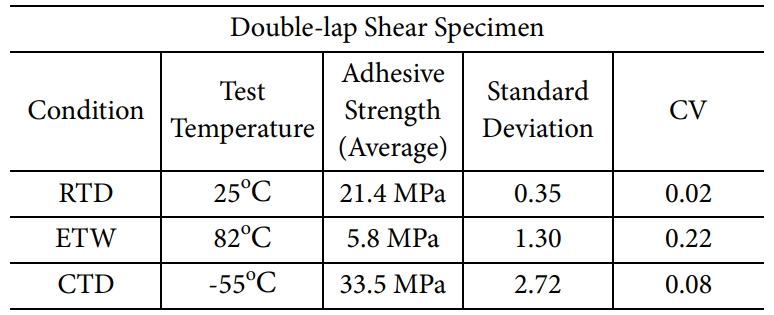

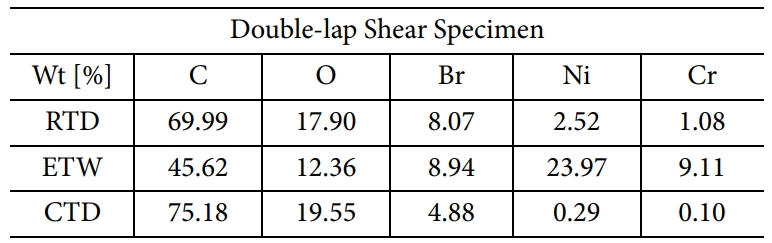

각 시험의 결과값을 Table 3에 나타냈다. 파손 모드는 전자현미경을 통해 후방산란전자 기법, 150배율로 접착부를 촬영했으며

Fig. 6에 나타냈다. 또한, Table 4에 Fig. 6의 EDS(Energy Dispersive X-ray Spectroscopy) 분석결과를

나타내었다. 상온 건조(RTD) 시험은 고온 흡습(ETW), 저온 건조(CTD) 조건에 노출된 접착제 물성의 변화를 관찰하기 위해 수행하였다.

82oC의 고온 환경에서 수행한 이중겹침전단 평균 접착전단강도 5.8 MPa, 표준편차 1.30, 변동

계수 0.22로 상온 시험 대비 72.8% 저하된 강도를 보였다. 평균 강도가 대폭 감소하였고, 표준편차는 증대함을 보여주고 있다. Fig.

6(b)를 통해 접착제(Adhesive), 지지 섬유(Supporting Carrier)가 관찰되지 않았으며 프라이머는 일부 소실된 형태로 존재하는

것을 확인하였고 이를 통해 고온에서 침투한 수분으로 인해 접착제의 열화가 진행된 것을 알 수 있다. Table 4에서 금속의 주 성분인 니켈(Ni)이

23.97%로 상온 건조(RTD) 시편 대비 9배 가량 높은 수치를 보였고, Fig. 6(b)의 SEM 이미지를 통해 파손의 위치가 금속 시편

부근에서 계면 파손(Interfacial failure)의 형태로 발생하였다는 것을 알 수 있다. 접착전단강도가 70% 이상

저하되었고, 시험 데이터간의 편차가 크게 나온 것을 통해 AF 163-2K 접착제가 유리전이온도를 유지하지 못하고 물성이 변형된 것으로 판단된다.

이는 고온, 흡습 환경으로 인해 접착제의 역할을 수행하지 못한 것으로 판단된다.

저온 환경에서 수행한 평균 접착전단강도는 33.5 MPa, 표준편차는 2.72, 변동 계수는 0.08이었으며 상온 시험 대비 56.5% 증가했다. Fig. 6(c)에서는 (b)와 달리

접착제, 지지 섬유, 프라이머를 모두 관찰했으나 금속의 표면은 관찰되지 않았으며 Table 4에서도 금속의 성분인 니켈(Ni), 크롬(Cr)이

각각 0.29, 0.10으로 RTD, ETW 조건의 시편 대비 현저하게 낮은 수준임을 알 수 있다. 파손은 복합재 표면에서의 계면 파손이 발생하였다.

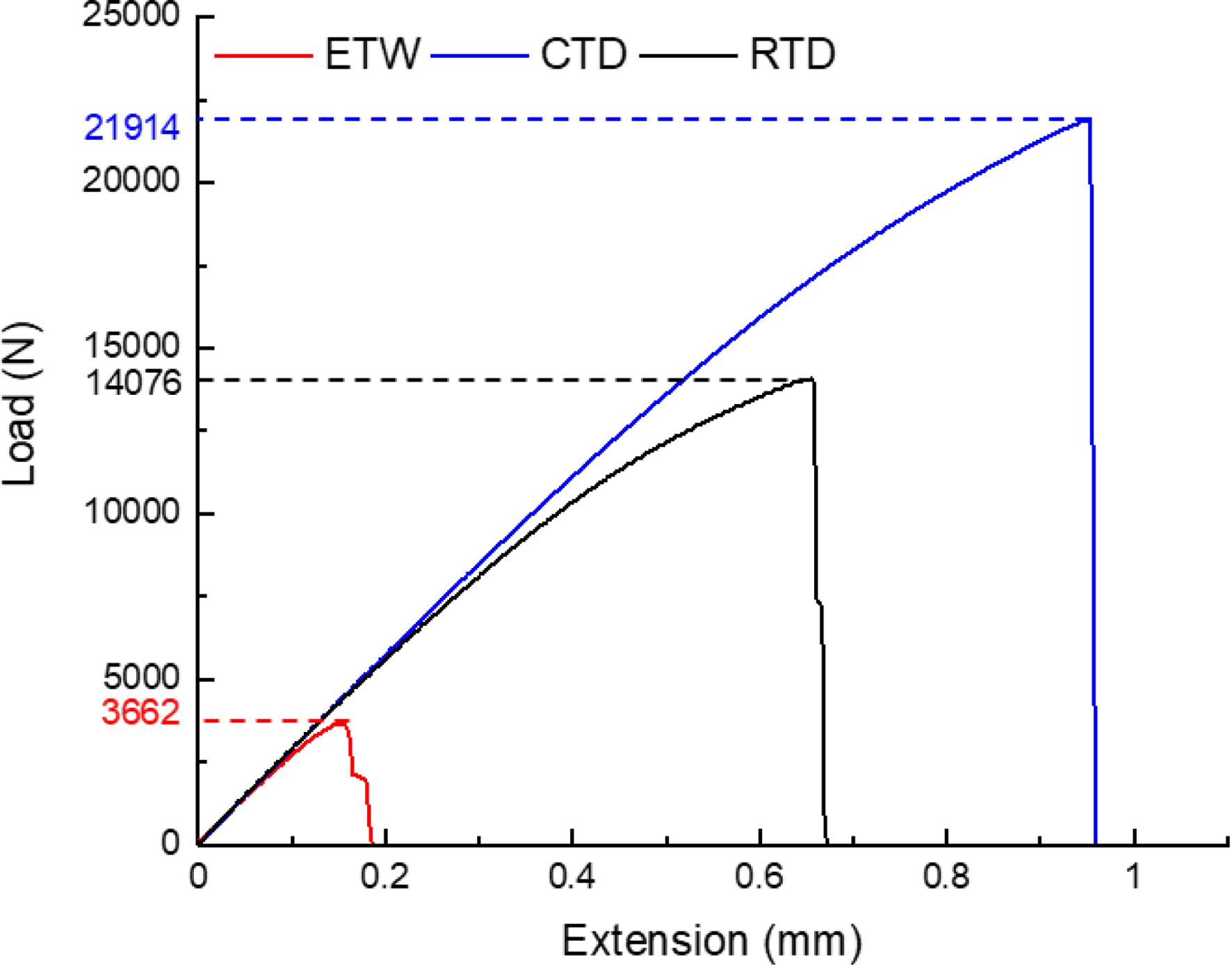

Fig. 7에 제시된 하중-변위 그래프에서 파손까지의 기울기를 통해 저온 환경에서 소재와 접착제의 취성이 증가되었음을 확인할 수 있다.

Table 1에 따르면 강도 또한 저온 환경에서 증가하는 것을 확인할 수 있다. 일반적으로 저온 환경에서 기계적 시험을 수행할 경우 섬유와 수지의

취성 증가로 인해 상온 대비 강도가 향상되는 경향이 있으며, 변형률은 저하되는 것은 이미 보고된 바 있다[13-15]. 이는 저온 환경에서 접착전단강도의

증가 원인으로 판단되며 파손 단면에서 모재가 관찰되는 것 또한 저온 환경으로 인해 모재의 matrix보다 복합재와 금속간의 접착을 위해 사용한

AF 163-2K의 접착제가 더 수축되어 취성이 증가한 것으로 판단된다.

|

Fig. 6 SEM images, showing (a) RTD condition, (b) ETW condition and (c) CTD condition |

|

Fig. 7 Load-Displacement curves for environmental test condition |

본 논문에서는 항공기용 팬 블레이드에 적용되는 복합재와 금속 간 접합 구조물에 대한 온도, 수분에 따른 접착제의 물성 변화를 연구하였다.

항공기가 운용되는 고도인 10km의 대기온도, 열 환경 시험으로 측정한 최대 온도를 참고하여 환경조건을 설정하였다. 고온 흡습(ETW) 조건에서

시편의 흡습 과정은 Fick의 확산 법칙을 따르는 것을 확인 했으며, 시험 결과 상온 건조(RTD) 환경 대비 고온 흡습(ETW) 환경에서는 평균

접착전단강도가 72.8% 저하했으며 SEM 이미지 및 EDS 성분 분석을 통해서 접착제와 지지 섬유 등 잔여물이 다수 소실된 것을 확인하였다.

본 논문에서 사용한 접착제의 유리전이온도는 108oC이나 수분 포화된 접착제는 82oC이다. 이는 Fig.

5에 나타난 에폭시에 수분의 침투로 인해 에폭시가 가소화(Plasticization)되었고 그 결과 유리전이온도가 저하된 것으로 판단된다.

ETW 환경 시험에서는 시험 전 환경 노출은 온도 70oC, 수분 85%의 조건으로 수행되었으나, 시험 환경은 82oC로 포화된 접착제의 유리전이온도와

동일했다. 이는 모재와 접착제 사이 계면의 분리가 일어나는 열화 현상과 가혹 환경으로 인해 접착제의 물성이 변형되어 접착제의 열화로 구조 건전성이

저하되는 것을 확인할 수 있다. 또한, 접착제가 열화된 접착제의 파손은 금속 계면 부근에서 발생하였다. 반면에 저온 건조(CTD) 환경에서는 평균

접착전단강도가 56.5% 증가하였고 접착부와 복합재 사이 계면에서 주로 파손이 발생하였다. 이는 저온 환경에 노출된 소재들의 취성 증가로 분석되었다.

본 연구는 2017년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원(10084659)을 받아 수행되었습니다.

- 1. Kim, D.J., Oh, D.Y., Jeong, M.K., and Nam S.Y., “Recent Trends in Composite Materials for Aircrafts,” Journal of Applied Chemis-try for Engineering, Vol. 27, No. 3, 2016, pp. 252-258.

-

- 2. Cantwell, W.J., Curtis, P.T., and Morton, J., “An Assessment of the Impact Performance of CFRP Reinforced with High-strain Carbon Fibres,” Journal of Composites Science and Technology, Vol. 25, No. 2, 1986, pp. 133-148.

-

- 3. Iqbal, K., Khan, S.U., Munir, A., and Kim, J.K., “Impact Damage Resistance of CFRP with Nanoclay-filled Epoxy Matrix,” Journal of Composites Science and Technology, Vol. 69, No. 11-12, 2009, pp. 1949-1957.

-

- 4. Yoshimura, A., Nakao, T., Yashiro, S., and Takeda, N., “Improvement on Out-of-plane Impact Resistance of CFRP Laminates due to Through-the-thickness Stitching,” Journal of Composites: Part A, Vol. 39, No. 9, 2008, pp. 1370-1379.

-

- 5. Shin, D.W., Kim, J.J., Lee, J.H., Kwon, I.J., and Park, S.M., “Evaluation on the Effect of Beads for Adhesive Improvement of CFRP and Aluminum,” Journal of Composites Research, Vol. 30, No. 4, 2017, pp. 254-260.

- 6. Lee, M.S., Kim, H.H., and Kang, C.G., “Effect of Surface Roughness of Al5052/CFRP Composites on the Adhesion and Mechanical Properties,” Journal of Composites Research, Vol. 26, No. 5, 2013, pp. 295-302.

- 7. Kwon, D.J., Park, S.M., Park, J.M., and Kwon, I.J., “A Study on Bonding Process for Improvement of Adhesion Properties Between CFRP-Metal Dual Materials,” Journal of Composites Research, Vol. 30, No. 6, 2017, pp. 416-421.

- 8. Yoo, S.H., Kwon, I.J., Shin, D.W., Park, S.M., and Yeum, J.H., “The Analysis on Properties of Epoxy/MWCNT for Bonding CFRP to Steel Plates,” Journal of Composites Research, Vol. 30, No. 3, 2017, pp. 215-222.

- 9. Song, M.G., Kweon, J.H., Choi, J.H., Kim, H.J., Song, M.H., and Shin, S.J., “Strength of Composite Single-lap Bonded Joints with Various Manufacturing Processes for Aircraft Application,” Journal of the Korean Society for Aeronautical and Space Science, Vol. 37, No. 8, 2009, pp. 751-758.

-

- 10. Rhee, K.Y., Yang, J.H., and Choi, N.S., “A Study on the Curing Method to Improve Bonding Strength of Aluminum/CFRP Compo-sites,” Journal of the Korean Society Automotive Engineers, Vol. 10, No. 3, 2002, pp. 130-135.

- 11. Hong, S.W., Ahn, S.S., Koo, J.M., and Seok, C.S., “Analysis of Characteristics of CFRP Composites Exposed Under High-Temperature and High-Humidity Environment for a Long Period,” Journal of Transactions of the Korean Society of Mechani-cal Engineers A, Vol. 36, No. 8, 2012, pp. 889-895.

-

- 12. Kim, H.I., Ryu, G.Y., Kim, J., Kim, K.M., Lee, K.S., Park, Y.J., Park, B.J., and Ryu, H.K., “A Study on the Bearing Strength of Bolt Jointed Section for Composite Aircraft Radome Under Hygrothermal Environments,” Journal of Transactions of the Korean Society of Mechanical Engineers A, Vol. 41, No. 8, 2017, pp. 759-764.

-

- 13. Kim, H.J., Lee, S.J., Han, S.H., Kim, S.K., and Park, S.J., “Effect of Cold Temperature Dry and Elevated Temperature Wet on Me-chanical Properties of CFRP Composites,” Journal of Composites Research, Vol. 22, No. 3, 2009, pp. 60-65.

- 14. Im, J.M., Shin, K.B., and Hwang, T.K., “Evaluation of Mechanical Properties of Carbon/Epoxy Composites Under In situ Low- and High-Temperature Environments”, Journal of Transactions of the Korean Society of Mechanical Engineers A, Vol. 39, No. 6, 2015, pp. 567-573.

-

- 15. Eum, S.H., Dutta, P.K., Kwon, S.C., Kim, K.J., and Kim, Y.H., “Effect of Fabrication Methods on Static Strength of Polymer Based Composites under the Low Temperature Range”, Proceeding of Transactions of the Korean Society of Mechanical Engineers A, 2003, pp. 7-12.

- 16. Yoon, S.H., and Shi, Y.L., “Prediction of Long-Term Interlaminar Shear Strength of Carbon Fiber/Epoxy Composites Exposed to Environmental Factors,” Journal of Composites Research, Vol. 30, No. 1, 2017, pp. 71-76.

- 17. Suh, D.W., Ku, M.K., Nam, J.D., Choi, H.S., Chung, K.M., and Ahn, K.J., “Hygrothermal Cycling Studies of Epoxy/Carbon Fiber Composite Laminate,” Journal of Polymer(Korea), Vol. 21, No. 6, 1997, pp. 1029-1038.

- 18. Kim, M.G., Kang, S.G., Kim, C.G., and Kong, C.W., “A Study on Tensile Properties of CFRP Composites under Cryogenic Envi-ronment,” Journal of Composites Research, Vol. 17, No. 6, 2004, pp. 52-57.

- 19. ASTM D3528-96(2002), Standard Test Method for Strength Properties of Double Lap Shear Adhesive Joints by Tension Loading, ASTM International, West Conshohocken, PA, 1996, www.astm.org.

- 20. Kim, M.H., and Park, S.W., “Estimation of Thermal Environment of T-50 Aircraft in Extreme High Temperature Condition,” Pro-ceeding of the Korean Society for Aeronautical and Space Science, Jeju, Korea, Nov. 2008, pp. 1180-1183.

- 21. Kim, M.H., and Kim, J.Y., “Thermal Environment Test of T-50 Aircraft utilizing the Environmental Test Facility,” Proceeding of The Korean Society for Aeronautical and Space Science, Jeju, Korea, Nov. 2010, pp. 1298-1301.

- 22. Anderson, J.D., Fundamentals of Aerodynamics, McGraw-Hill Book Co., New York, USA, 2011.

- 23. Tomblin, J., McKenna, J., Ng, Y., and Raju, K.S., AGATE-WP3.3-033051-102, B-Basis Design Allowables for Epoxy-Based Prepreg: Fiberite 8-Harness Graphite Fabric T650 3K-135-8H/7740, 2001.

- 24. Jedidi, J., Jacquemin, F., and Vautrin, A., “Design of Accelerated Hygrothermal Cycles on Polymer Matrix Composites in the Case of a Supersonic Aircraft”, Journal of Composite Structures, Vol. 68, No. 4, 2005, pp. 429-437.

-

- 25. Shin, J.H., “Manufacture of RAS for Flight Vehicle with the Consideration of Various Environmental Conditions”, Ph. D Thesis, KAIST, Korea.

- 26. Shechtman, O., “The Coefficient of Variation as a Measure of Sincerity of Effort of Grip Strength, Part I: The Statistical Principle,” Journal of Hand Therapy, Vol. 14, No. 3, 2001, pp. 180-187.

-

- 27. Shechtman, O., The Coefficient of Variation as an Index of Measurement Reliability, Springer, Berlin, Germany, 2013.

-

This Article

This Article

-

2020; 33(5): 275-281

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.275

- Received on Feb 14, 2020

- Revised on Sep 7, 2020

- Accepted on Sep 8, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young-Woo Nam, Jin-Hwe Kweon

-

Mechanical & Aerospace Engineering, Gyeong-sang National University

- E-mail: ywnam@gnu.ac.kr, jhkweon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.