- Static Strength of Composite Single-lap Joints Using I-fiber Stitching Process with different Stitching Pattern and Angle

Sang-Hoon Song*, Joong-Tak Back*, Woo-Jin An*, Jin-Ho Choi*†

Research Center for Aircraft Parts Tschnology, School of Mechanical and Aerospace Engineering, Gyeongsang National University

- I-fiber Stitching 공법을 적용한 복합재료 Single-lap Joint의 Stitching 패턴과 각도에 따른 정적 강도 연구

송상훈* · 백중택* · 안우진* · 최진호*†

Laminated composite materials have excellent in-plane

properties, but are vulnerable in thickness directions, making it easy to

delamination when bending and torsion loads are applied. Thickness directional

reinforcement methods of composite materials that delay delamination include

Z-pinning, Stitching, Tufting, etc., and typically Z-pinning and Stitching

method are commonly used. The Z-pinning is reinforcement method by inserting

metal or carbon pin in the thickness direction of prepreg, and the conventional

stitching process is a method of reinforcing the mechanical properties in the

thickness direction by intersecting the upper and lower fibers on the preform. In

this paper, I-fiber stitching method, which complement and improve weakness of

Z-pinning and Stitching method, was proposed, and the static strength of

composite single-lap joints using I-fiber stitching process were evaluated. The

single-lap joints were fabricated by a co-curing method using an autoclave

vacuum bag process. The thickness of the composite adherend was fixed, and 5

types of specimens were manufactured with varying the stitching pattern (5×5, 7×7) and angle (0°, 45°). From the test, the failure load of the specimen reinforced by the

I-fiber stitching process was increased by up to 143% compared to that of

specimen without reinforcement.

적층복합재는 면내 방향의 물성은 우수하지만 두께 방향의 물성이 취약하여 굽힘, 비틀림하중이 가해질 때 층간 분리(Delamination) 현상이

쉽게 나타난다. 층간 분리 현상을 지연하는 복합재의 두께 방향 물성 보강법으로는 Z-pinning, Stitching, Tufting 등이 있으며, 대표적으로 Z-pinning과 Stitching 공법을 많이 사용한다. Z-pinning 공법은 prepreg의 두께 방향으로 금속 핀이나

카본 핀을 적용하여 보강하는 공법이고, Stitching 공법은 프리폼에 상부 및 하부 섬유를 교차시켜

두께방향으로 기계적 강도를 향상시키는 방법이다.

본 논문에서는 Z-pinning과

Stitching 공법의 단점을 보완 및 개선한 I-fiber stitching 공법을

제안하였으며, 본 공법이 적용된 복합재 Single-lap joint의

정적 강도를 평가하였다. Single-lap

joint 시편은 오토클레이브 진공백 공정을 사용하여 동시경화법으로 제작하였다. 복합재 시편 두께는 고정하였으며, Stitching 패턴(5×5,

7×7)과 삽입 각도(0°, 45°)를 변화시켜가며 총 5 종류의

시편을 제작하였다. 시험 결과, I-fiber stitching 공법을

적용한 시편의 파손하중은 보강하지 않은 시편의 파손하중 대비 최대 143% 증가하였다.

Keywords: Stitching, I-fiber, 단일 겹치기 이음(Single-lap Joint)

복합재는 기존의 금속 소재에 비해 면내 방향으로 비강성, 비강도 등이 우수하므로 일반 금속의 대체재로서 기존의 항공산업뿐만 아니라 자동차

및 일반 기계부품류에 그 적용이 확대되고 있는 추세이다. 그러나 적층 재료의 특성상 두께 방향으로는 섬유가 배열되지 않기 때문에 물성이 취약하여

두께 방향 하중에 의해 층간 분리 파손이 쉽게 발생한다. 또한, 복합재 Joint 구조물의 강도저하 원인이 될 수 될 수 있으므로, 이를 보완하기

위하여 다양한 3차원 물성 보강 공법들이 개발되어왔다. 대표적인 공법들에는 Z-pinning, Stitching, Tufting 등이 있다.

Z-pinning 공법은 다양한 재료와 형상으로 만들어진 핀을 프리프레그에 삽입하여 두께 방향의 기계적 성질을 보강하는 방법이다.

M'membe[1]는 DCB(Double Cantilever Beam) 시험을 통해 Z-pinning의 두께 방향 보강효과를 검증하였으며, 파괴인성치의

향상에 효과적이라는 것을 입증하였다. Son[2]과 Ko[3] 등은 다양한 환경 조건 하에서 스테인리스강과 Jagged pin으로 보강된

Single-lap joint 시편의 피로강도 향상 특성을 연구하였다. Hoffmann[4]은 이방성과 준등방성 적층 패턴을 가진 DCB 시편에

사각 형태의 핀을 적용하여 Mode I 피로 특성을 평가하였다.

Stitching 공법은 RTM 소재에 적용 가능한 공법으로 프리폼의 상 · 하부 섬유를 교차시켜 두께

방향 물성치를 보강하는 방법이다. Aymerich[5]는 Stitching 공법을 적용한 Single-lap joint 시편의 피로 특성을 연구하였다.

Plain[6]은 Stitching 각도에 따른 Mode I 파괴 인성치의 변화를 평가하였으며,

유한요소해석을

통해 파손하중을 예측하였다. Beylergil[7]은 Stitching 공법이 적용된 Single-lap joint 시편의 강도를 평가하였으며,

Joint부의 박리 및 전단 응력을 감소시켜 Joint 강도를 향상시킬 수 있음을 증명하였다.

최근, 이상에서 소개한 Z-pinning과 Stitching 공법의 단점을 보완하고, 탄소섬유와 같은 고강성 섬유를 두께방향으로

Stitching할 수 있는 I-fiber Stitching 공법이 제안되었으며, 다양한 공정 및 시편형상에서 I-fiber Stitching 공법의 보강효과가 우수함을 증명하였다[8-11]. 또한, 기존의 보강공법들과 마찬가지로 I-fiber stitching 공정 중에 발생하는

모재 손상으로 인하여 모재의 면내물성이 저하됨을 확인하였다[12-14].

본 논문에서는 I-fiber stitching 공법으로 보강된 Single-lap joint 시편을 오토클레이브 진공백 성형법으로 제작하여,

다양한 Stitching 패턴과 각도에 따른 강도 보강효과를 평가하였다.

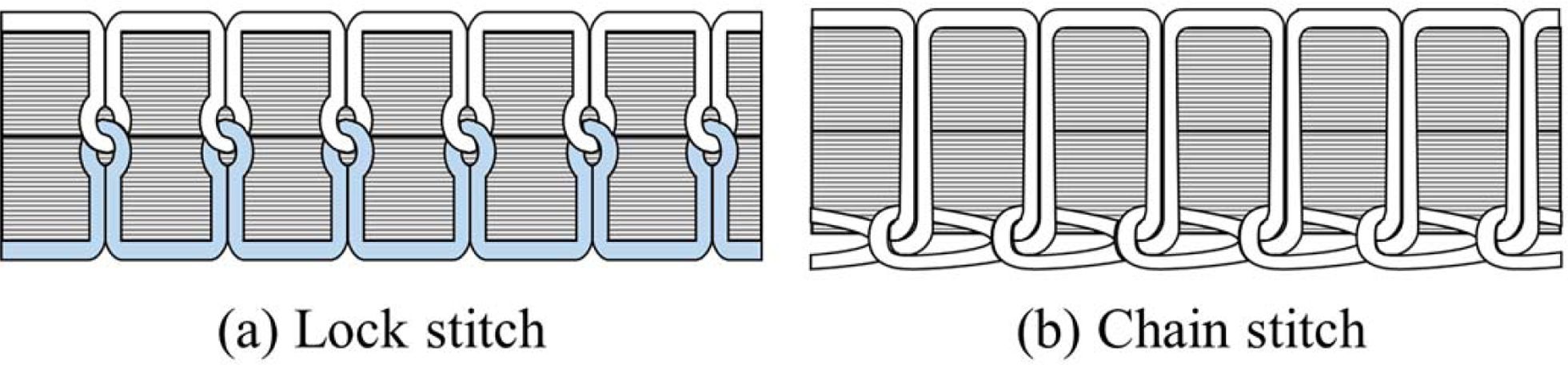

기존의 복합재 Stitching 공법은 Fig. 1과 같이 윗실과 아랫실을 서로 꿰는 일반적인 방식이므로 아라미드 섬유와 같은 유연한

섬유만 적용이 가능하다. 또한, Z-pinning 공법은 z-핀과 수지의 전단력으로만 소재를 보강하므로 큰 보강효과를 기대하기 어려운 구조이다.

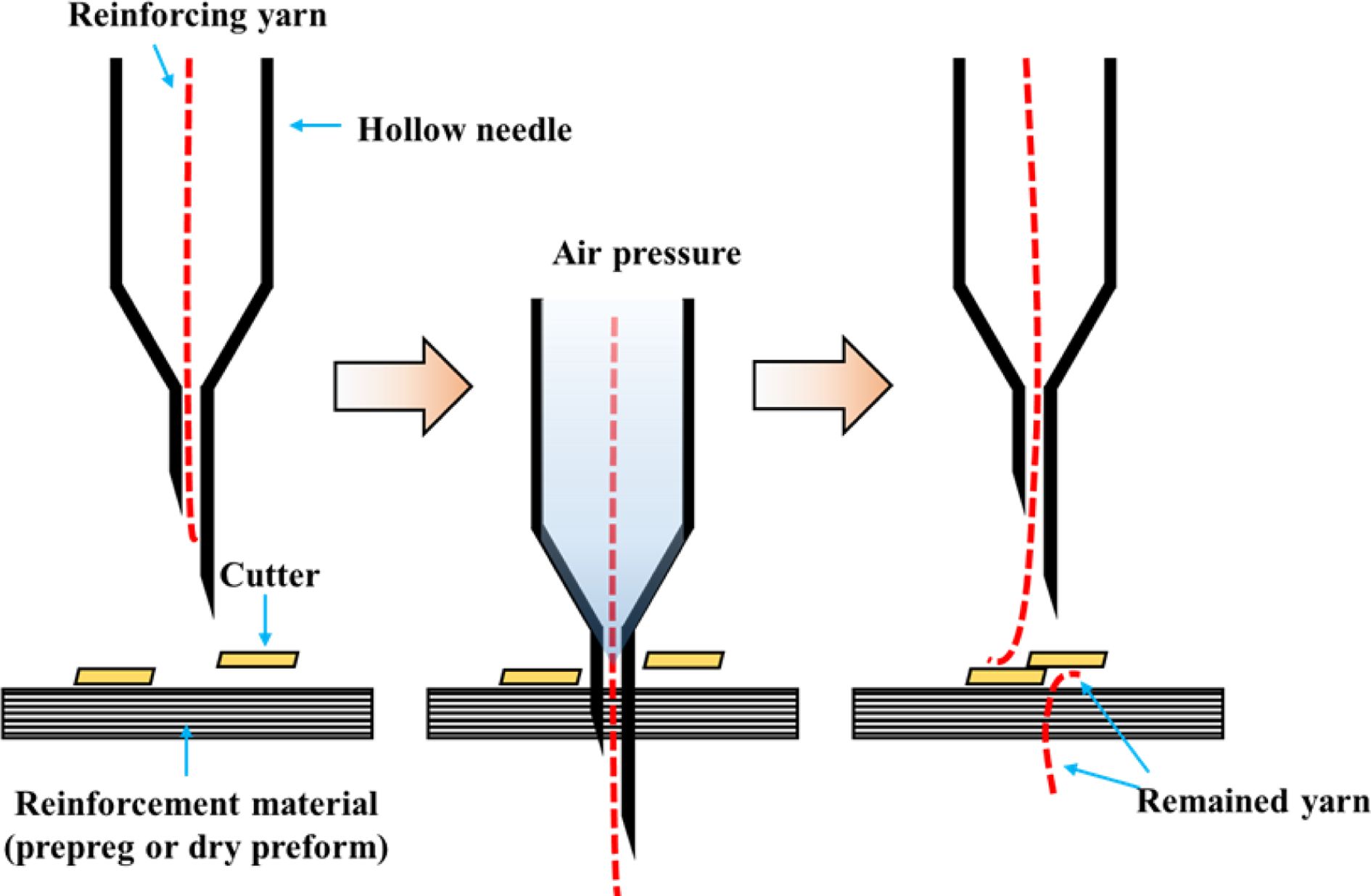

I-fiber stitching 공법은 기존의 Stitching과 Z-pinning 공법의 단점을 보완 및 개선한 공법으로, 보강대상 소재에 불연속

섬유를 삽입하는 공법이다. I-fiber stitching 공법은 Fig. 2와 같이 보강섬유가 내장된 중공바늘을 경화 전 보강 대상 소재에 두께

방향으로 관통시킨 뒤 중공바늘 내부에 일정 수준의 공압을 가하여 보강섬유를 원하는 길이만큼 방출시킨다. 그 다음 중공바늘을 보강 대상 소재에서

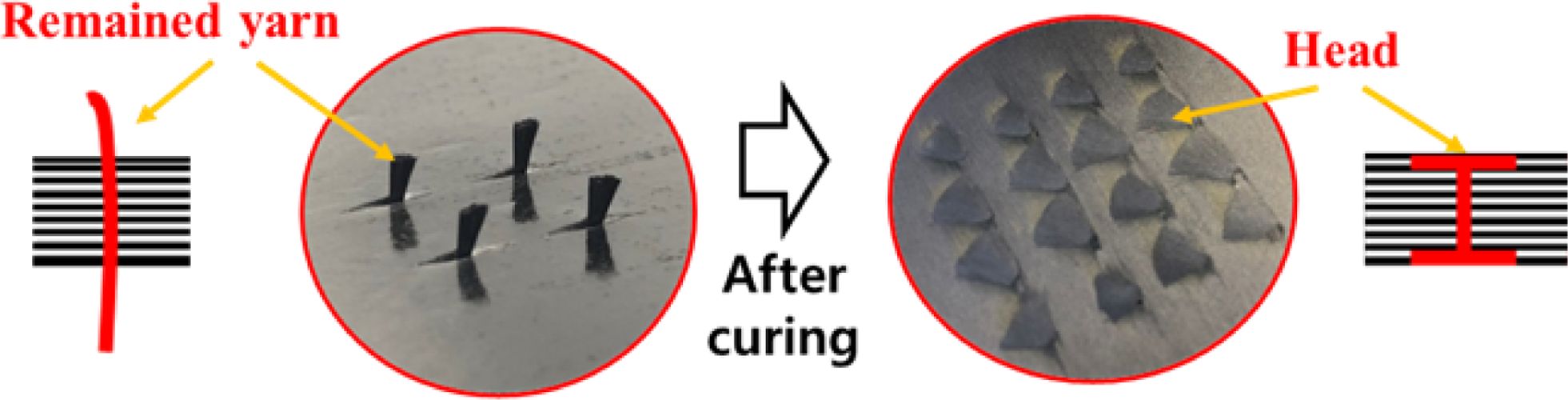

빼낸 뒤 커터를 이용하여 방출된 보강섬유를 원하는 길이만 남기고 절단한다. 삽입 후 남아있는 섬유는 경화 후 Fig. 3과 같이 평면방향으로 자유롭게

배열된 I-형상의 헤드를 형성하므로 볼트, 너트와 같은 보강효과를 기대할 수 있으며, 섬유는 90도 이내로 굽혀지므로 섬유손상을 최소화 할 수

있다.

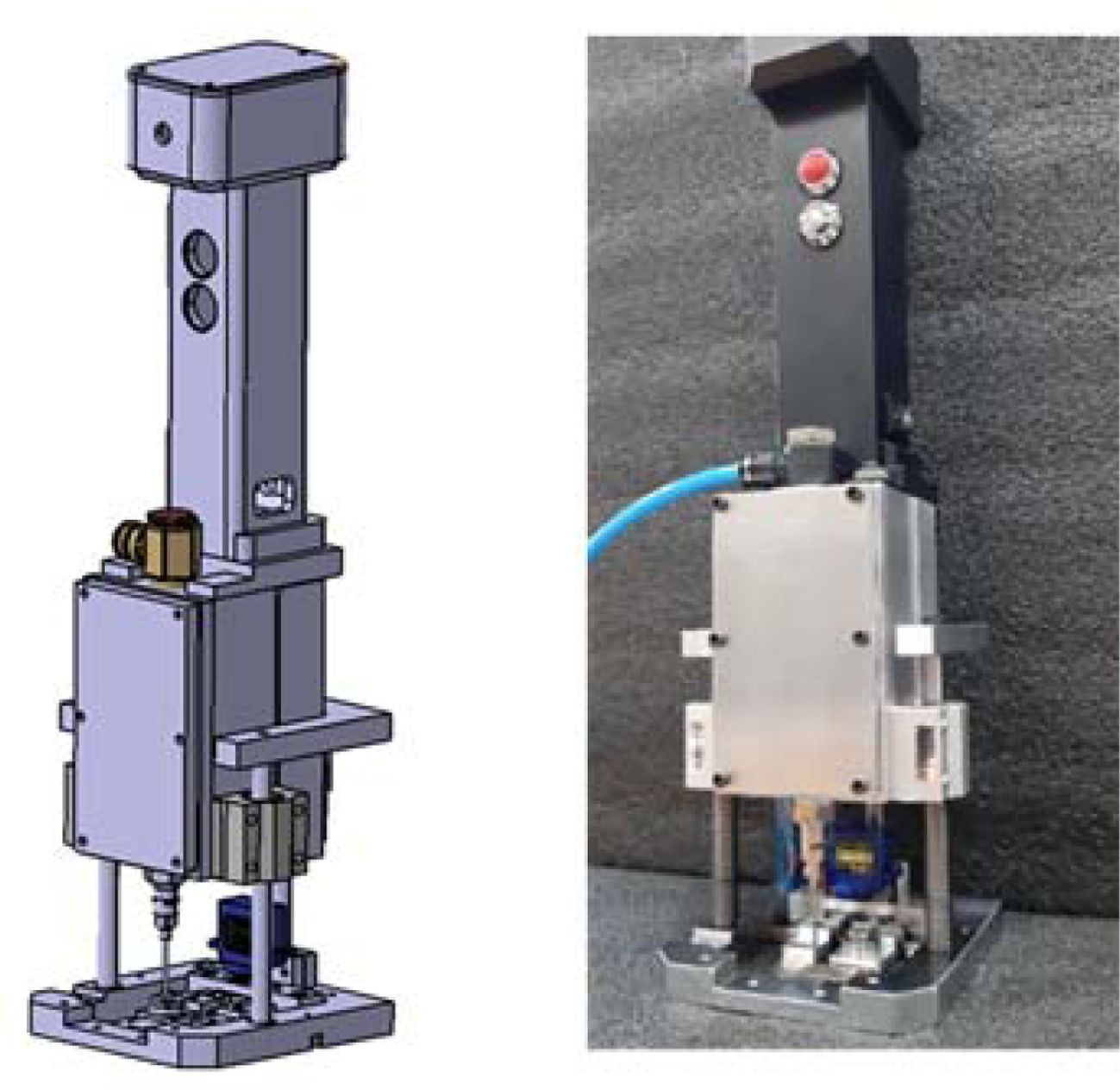

Fig. 4는 I-fiber stitching 공법을 연속적으로 수행하기 위하여 자체 제작한 전용장비를

나타낸 그림으로, 본 장비를 이용하여 Single-lap joint 시편의 Stitching 공정을 수행하였다.

|

Fig. 1 Conventional stitching method |

|

Fig. 2 I-fiber stitching process |

|

Fig. 3 Photos of I-fiber before and after curing |

|

Fig. 4 I-fiber stitching machine |

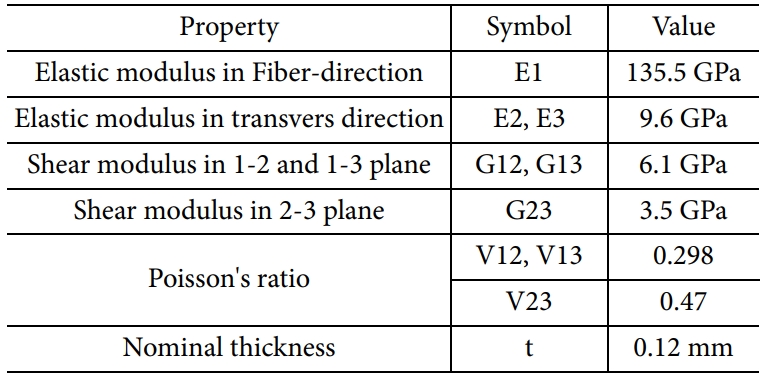

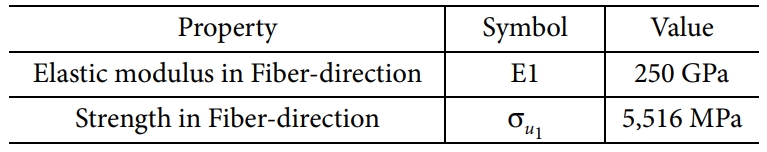

본 논문의 Single-lap joint 시편은 SK케미컬 사의 일방향 탄소/에폭시 프리프레그 USN-125B로 제작되었으며, 재료의

물성은 Table 1과 같다. Stitching용 보강섬유로는 효성첨단소재(주)의 H2550 6K 탄소섬유를 사용하였으며, 물성치는 Table

2와 같다. 보강섬유를 삽입하기 위하여 공업용 바늘을 사용하였으며, 19G(Internal diameter : 0.73 mm, External

diameter : 1.06 mm) 규격의 바늘을 사용하였다.

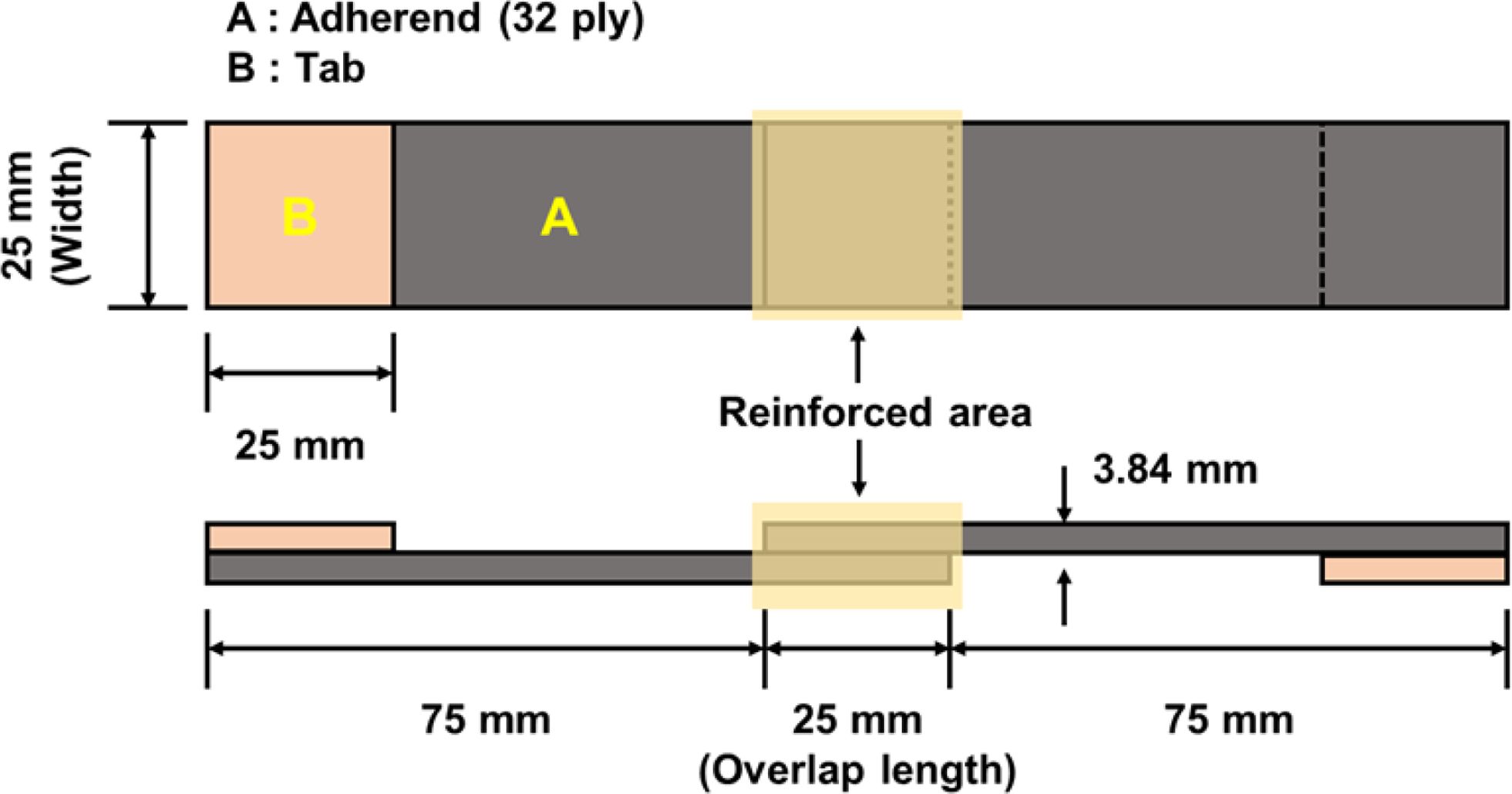

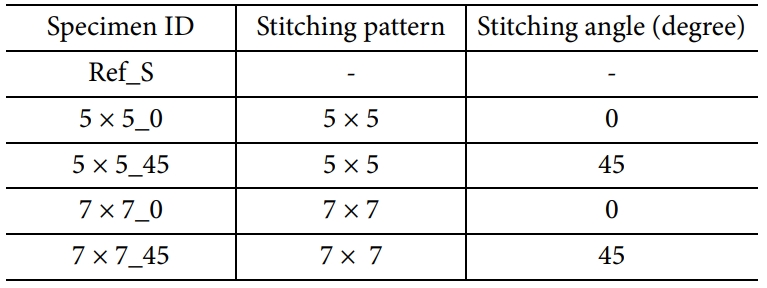

I-fiber stitching 공법이 적용된 Single-lap joint 시편 형상은 Fig. 5와 같으며, ASTM D5868을

참고하여 제작하였다. 각 모재의 적층패턴은 준등방성 [0/45/90/-45]4s로서, 총 32 ply로 제작하였다. 체결부의

폭은 25 mm, 길이는 25 mm로 보강면적은 25 × 25 mm이다.

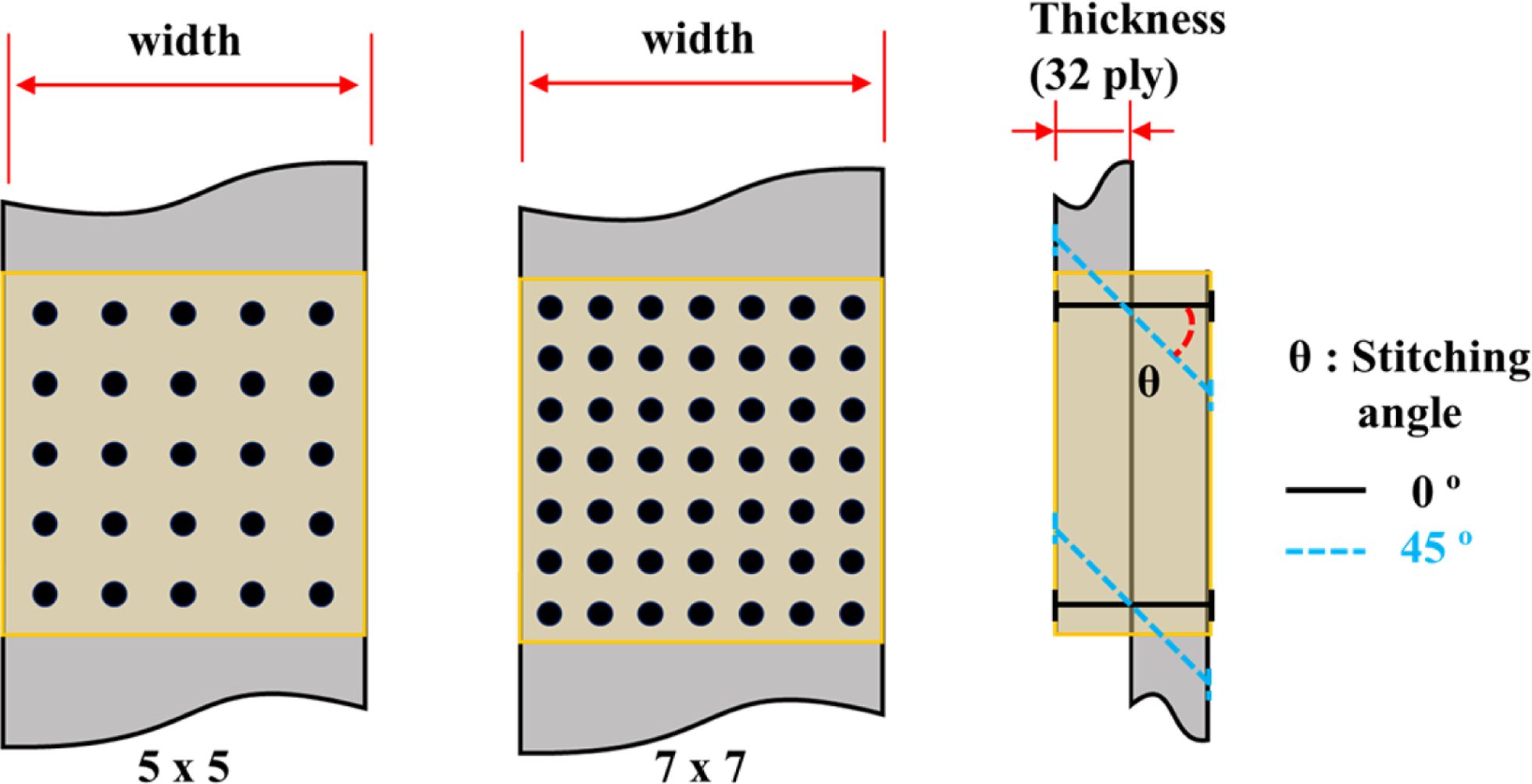

Stitching 패턴과 각도는 Fig. 6에 나타나 있으며,

5 × 5, 7 × 7 Stitching

패턴과 0도 및 45도의 Stitching angle을 적용하여 시편을 제작하였다. 제작된 시편의 종류는 Table 3에 나타나 있다.

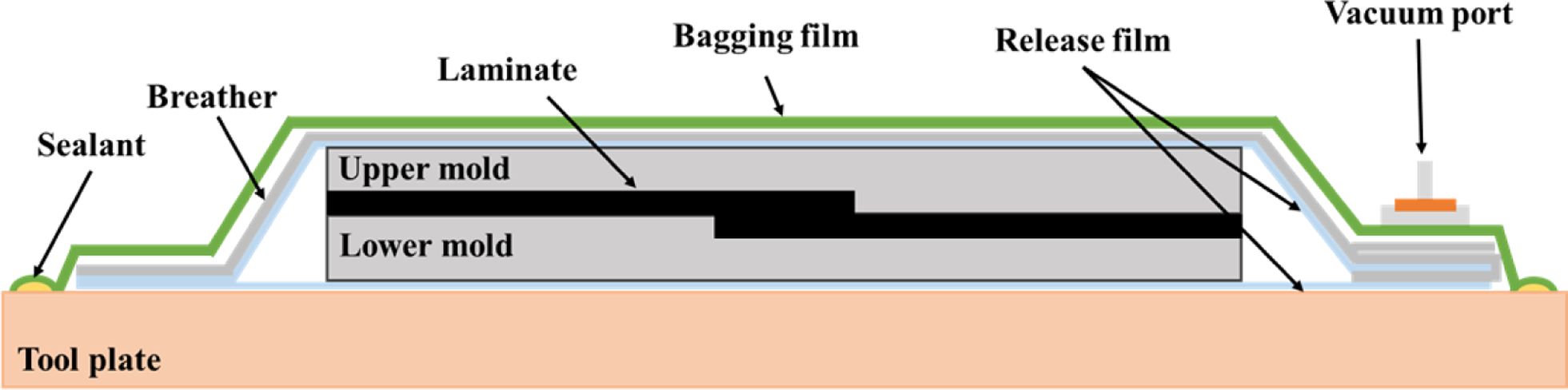

Fig. 7은 I-fiber stitching 공법이 적용된 Single-lap joint 시편의 제작공법을 나타낸 그림으로, 오토클레이브

진공백 성형법을 사용하였으며, 모재 사이에 별도의 접착필름을 삽입하지 않고 모재의 잉여수지로 접착이 이루어지는 Co-curing 공법을 사용하였다.

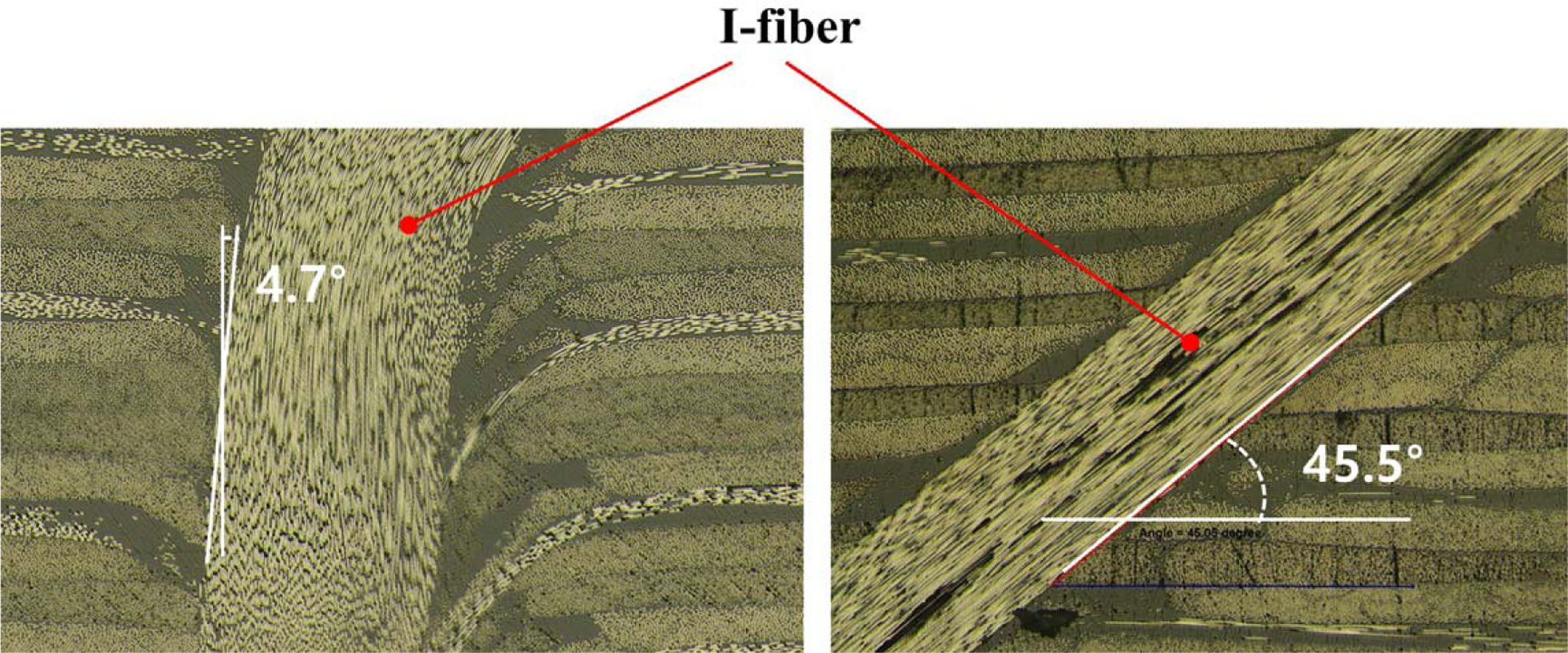

Fig. 8은 0도 및 45도의 Stitching angle을 적용하여 제작한 시편의 수직단면으로,

Nikcon사의 Eclips LV 150L 광학현미경을 이용하여 50배율로 촬영하였다. 그림에서 보는 바와 같이, Stitching 섬유의 삽입각이 각각 4.7도와 45.5도로 측정되어, 섬유가 비교적 잘 배열되어 있음을 확인할 수

있었다.

|

Fig. 5 Dimensions of single-lap joint specimen |

|

Fig. 6 Schematics of stitching pattern and angle |

|

Fig. 7 Schematics of autoclave vacuum bag process |

|

Fig. 8 Cross section of stitched I-fiber specimen |

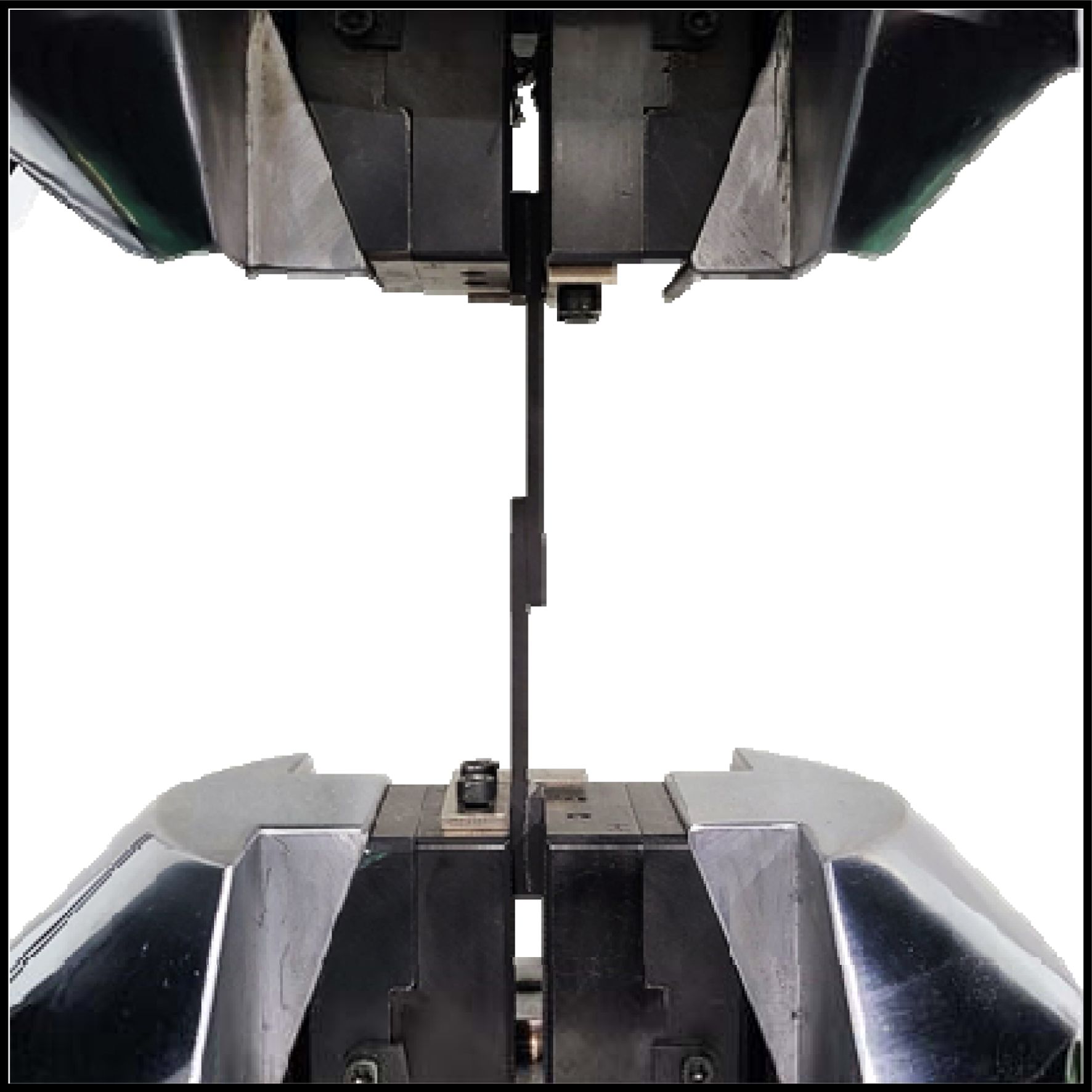

MTS사의 E45 만능시험기를 이용하여 I-fiber stitching 공법이 적용된 Single-lap joint 시편의 인장시험을

수행하였다. Fig. 9는 시편의 인장시험 모습으로, 각 case별 3개의 시편을 분당 1.27 mm의 크로스헤드 변위 제어로 시험을 수행하였다.

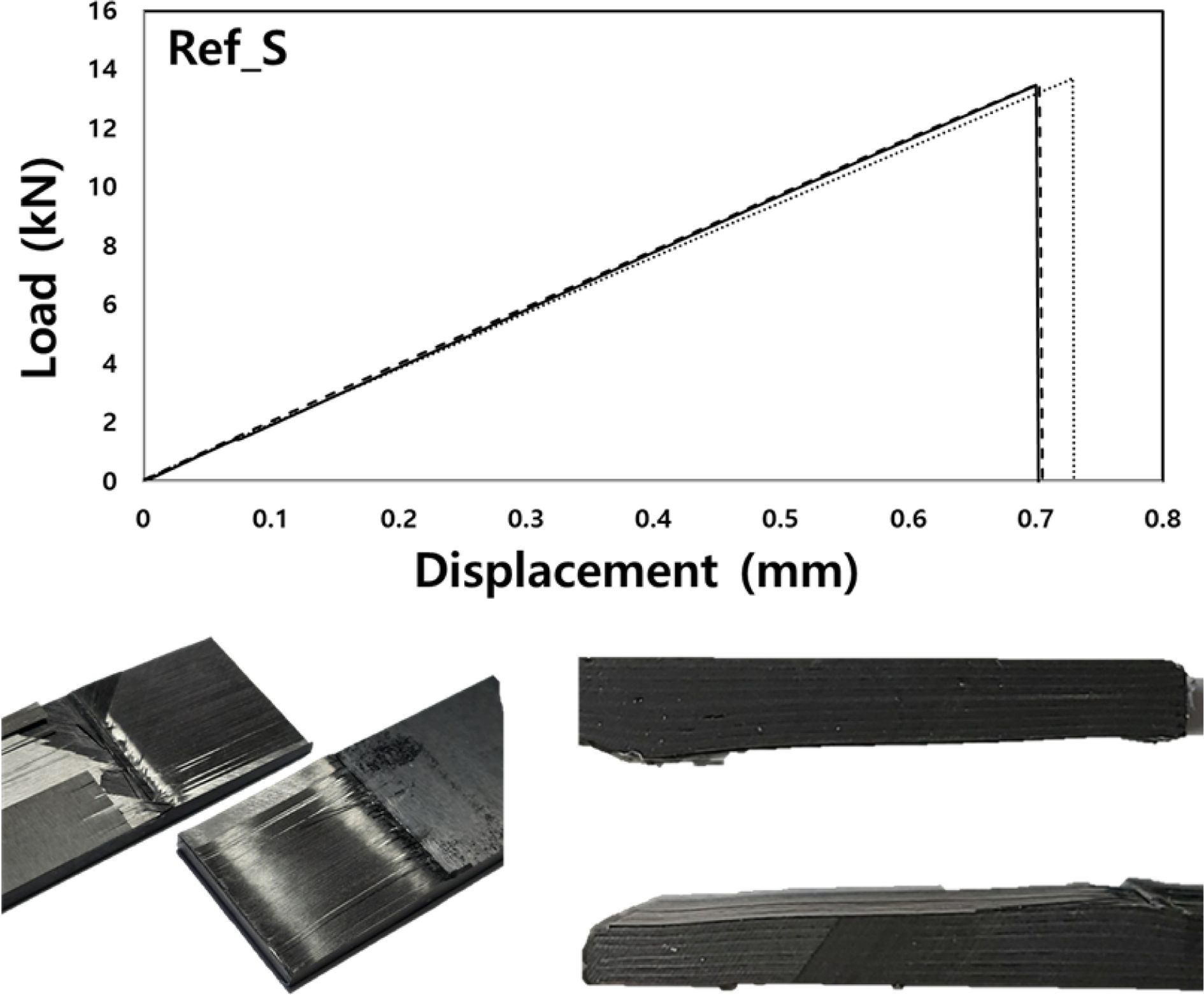

Fig. 10은 Stitching되지 않은 순수 Single-lap joint (Ref_S)시편의 하중-변위 곡선과 시험 후 파손단면을

나타낸 그림이다. 그림에서 보는 바와 같이 최대하중에 도달한 후 급격한 하중저하가 발생하였고, 두 모재의 중앙접착면에 층간분리 현상이 발생되었음을

관찰할 수 있었다.

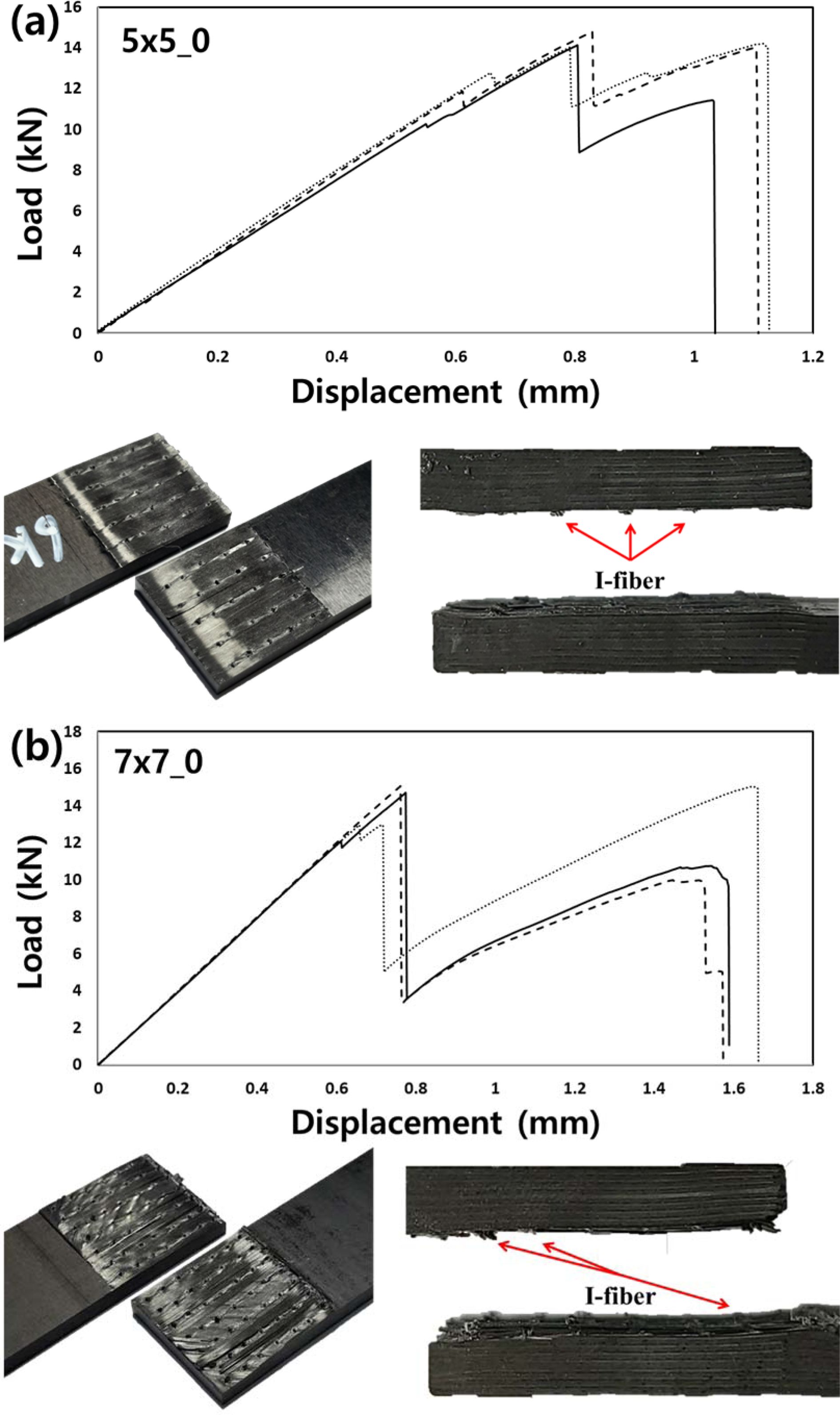

Fig. 11은 Stitching 각도가 0도인 5 × 5_0 및 7 × 7_0 시편의 시험결과 및 파손단면을 나타낸 그림이다. 그림에서 볼 수 있듯이, 최대하중에 도달한

후 급격한 하중저하 및 재 상승 현상이 발생하였으며, 재 상승 후의 최대하중은 첫 번째 최대하중보다 작은 값을 나타내었다. 파손은 두 모재의 중앙

접착면에서 발생하였으며, 보강섬유가 중앙접착면에서 절단된 모습을 관찰할 수 있었다.

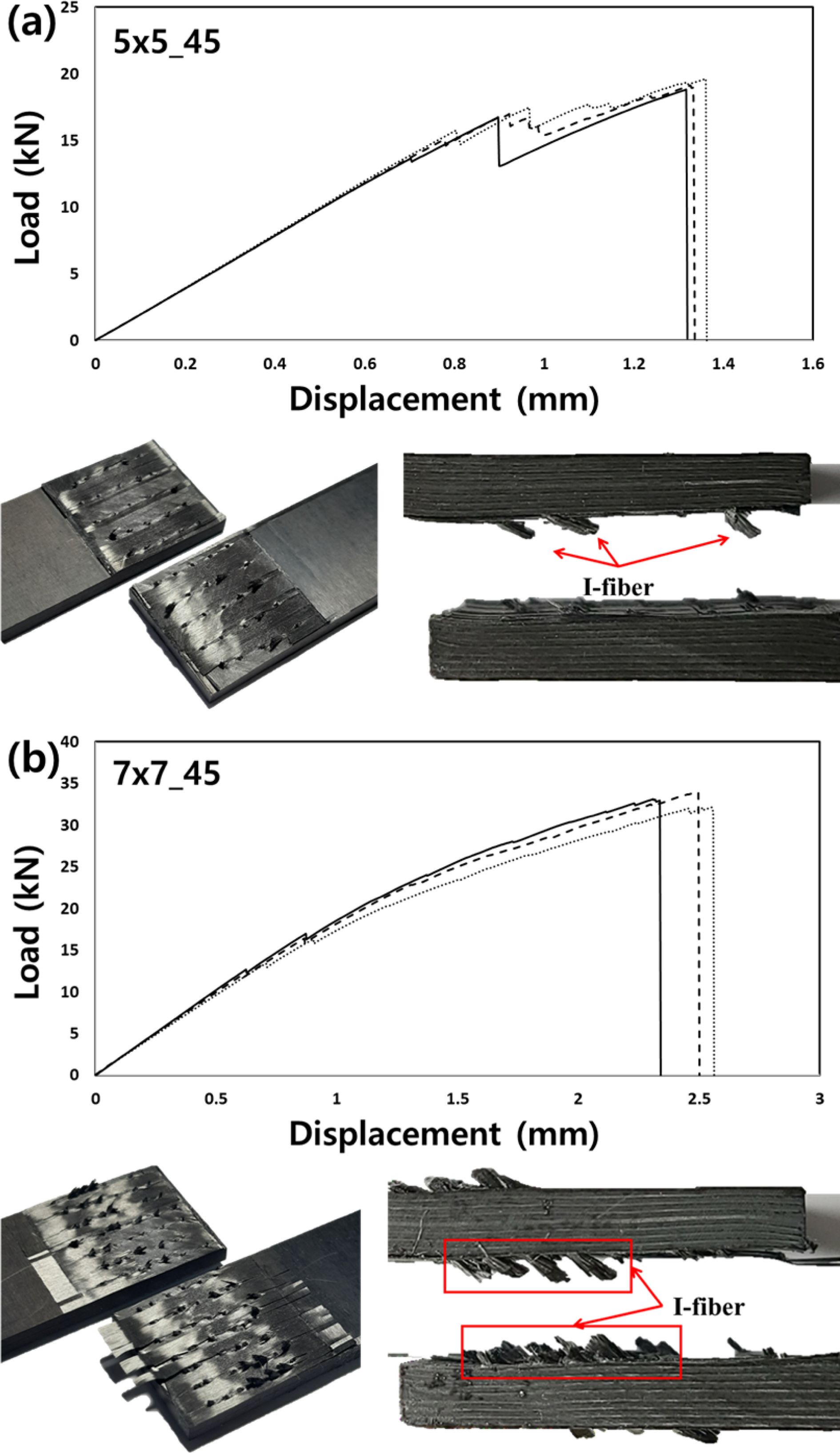

Fig. 12는 Stitching 각도가 45도인 5 × 5_45, 7 × 7_45 시편의 시험결과 및 파손단면을 나타낸 그림이다. 5 × 5_45 시편은 최대하중에 도달한 후 급격한 하중저하 및 재 상승 현상이 발생하였으며, 재 상승

후의 최대하중은 첫 번째 최대하중과 유사한 값을 나타내었다. 7 × 7_45 시편에서는 최대하중에 도달한 후 급격한 하중저하가 발생하였으며, 재 상승 현상은 관찰되지

않았다. 파손은 두 모재의 중앙 접착면에서 발생하였으며, 중앙접착면에서의 섬유절단 및 보강섬유들이 한쪽 모재로부터 뽑혀 나오는 인장파손 형태의

파손모습을 동시에 관찰할 수 있었다.

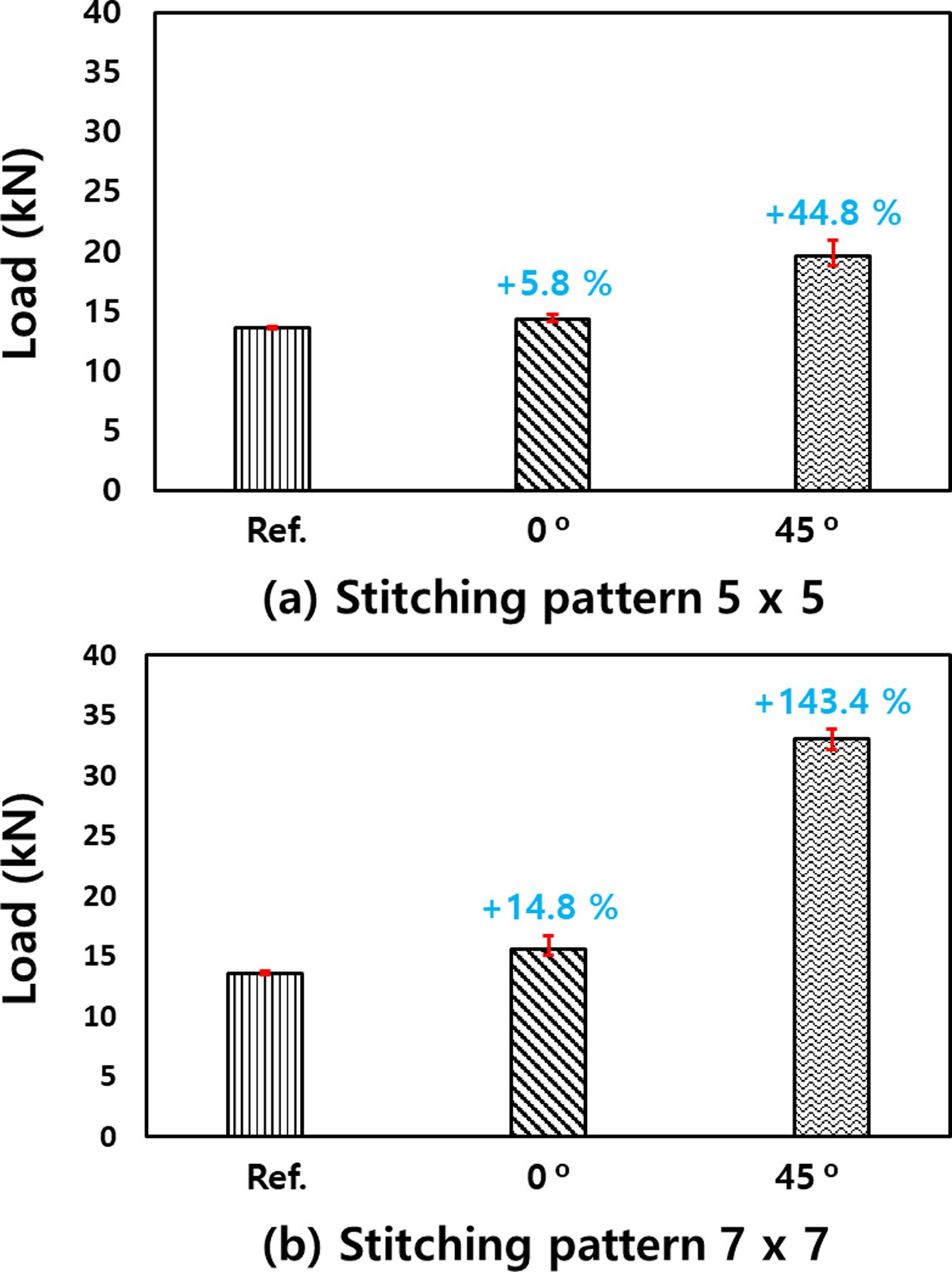

이상의 실험결과로부터, I-fiber stitching 패턴별로 Stitching 각도에 따른 평균 파손하중을 정리하면 Fig. 13과

같다. Fig. 13(a)는 5 × 5 Stitching 패턴을

적용하였을 때, Stitching 각도에 따른 Single-lap joint의 평균 파손하중이다. 그림에서 보는 바와 같이, Stitching

각도가 0도인 시편의 평균 파손하중은 14.4 kN으로 보강하지 않은 시편 대비 파손하중이 5.8% 증가하였으며, Stitching 각도가

45도인 시편의 평균 파손하중은 19.6 kN으로 보강하지 않은 시편 대비 파손하중이 44.8% 증가하였다. Fig. 13(b)는 7 × 7 Stitching 패턴을 적용하였을 때, Stitching 각도에 따른

Single-lap joint의 평균 파손하중이다. 그림에서 보는 바와 같이, Stitching 각도가 0도인 시편의 평균 파손하중은 15.6

kN으로 보강하지 않은 시편 대비 파손하중이 14.8% 증가하였으며, Stitching 각도가 45도인 시편의 평균 파손하중은 33.0 kN으로

보강하지 않은 시편 대비 파손하중이 143.4% 증가하였다.

이상의 결과로부터, Stitching 각도가 45도인 Single-lap joint의 파손하중이 Stitching 각도가 0도인 시편보다

우수함을 볼 수 있으며, 이는 Single-lap joint에 인장하중이 작용하였을 때, 접착 중앙면에 전단하중과 함께 중앙면과 45도 방향으로

인장하중이 작용하므로, 45도 방향으로 섬유가 배열되어 있을 경우 하중지지 능력이 상승하는 것으로 추정된다. 향후, 이상과 같이

Stitching된 Single-lap joint 구조에 대한 응력해석을 수행하면 보다 정확한 분석이 가능하리라 판단된다.

|

Fig. 9 Photo of tensile test |

|

Fig. 10 Load-displacement curve and fractured surface (Ref_S) |

|

Fig. 11 Load-displacement curve and fractured surface (stitching angle : 0°) |

|

Fig. 12 Load-displacement curve and fractured surface (stitching angle : 45°) |

|

Fig. 13 Failure loads of the single-lap joints |

본 논문에서는 I-fiber stitching 공법을 적용한 Single-lap joint를 제작하고 Stitching 패턴 및 각도를

달리하여 파손하중을 평가하였으며, 다음과 같은 결론을 내릴 수 있었다.

1. I-fiber stitching 공법으로 보강된 Single-lap joint 시편은 Stitching하지 않은 시편 대비 파손하중이

최대 143.4% 증가하였다.

2. 동일한 Stitching 패턴을 가진 Single-lap joint 시편에서, 0도로

Stitching된 시편보다 45도로 Stitching된 시편의 파손하중이 더 높아 보강효과가 우수함을 확인하였다.

3. 동일한 Stitching 각도를 가진 Single-lap joint 시편에서, 5 × 5 Stitching 패턴보다 섬유보강밀도가 높은 7 × 7 Stitching 패턴의 파손하중이 더 높아 보강효과가 우수함을 확인하였다.

본 연구는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행되었습니다(NRF-2017R1A5A1015311).

- 1. M'membe, B., Yasaee, M., Hallett, S.R., and Partridge, I.K., “Effective Use of Metallic Z-pins for Composites’ Through-thickness Reinforcement,” Composites Science and Technology, Vol. 175, 2019, pp. 77-84.

-

- 2. Son, H.G., Park, Y.B., Kweon, J.H., and Choi, J.H., “Fatigue Behavior of Metal Pin-reinforced Composite Single-lap Joints in a Hy-drothermal Environment,” Composite Structures, Vol. 108, 2014, pp. 151-160.

-

- 3. Ko, M.G., Kweon, J.H., and Choi, J.H., “Fatigue Characteristics of Jagged Pin-reinforced Composite Single-lap Joints in Hygro-thermal Environments,” Composite Structures, Vol. 119, 2015, pp. 59-66.

-

- 4. Hoffmann, J., and Scharr, G., “Mode I Delamination Fatigue Resistance of Unidirectional and Quasi-isotropic Composite Laminates Reinforced with Rectangular Z-pins,” Composites Part A, Vol. 115, 2018, pp. 228-235.

-

- 5. Aymerich, F., “Effect of Stitching on the Static and Fatigue Performance of Co-cured Composite Single-lap Joints,” Journal Com-posite Materials, Vol. 38, No. 3, 2004, pp. 243-257.

-

- 6. Plain, K.P., and Tong, L., “The Effect of Stitch Incline Angle on Mode I Fracture Toughness-experimental and Modelling,” Com-posite Structures, Vol. 92, No. 7, 2010, pp. 1620-1630.

-

- 7. Beylergil, B., Cunedioglu, Y., and Aktas, A., “Experimental and Numerical Analysis of Single Lap Composite Joints with In-ter-adherend Fibers,” Composites: Part B, Vol. 42, No. 7, 2011, pp. 1885-1896.

-

- 8. Kim, C.H., Jo, D.H., and Choi, J.H., “Failure Strength of Composite T-joints Prepared Using Anew 1-thread Stitching Process,” Composite Structures, Vol. 178, 2017, pp. 225-231.

-

- 9. An, W.J., Kim, C.H., Choi, J.H., and Kweon, J.H., “Static Strength of RTM Composite Joint with I-fiber Stitching Process”, Com-posite Structures, Vol. 210, 2019, pp. 348-353.

-

- 10. Tapullima, J., Kim, C.H., and Choi, J.H., “Analysis and Experiment on DCB Specimen Using I-fiber Stitching Process,” Composite Structures, Vol. 220, 2019, pp. 521-528.

-

- 11. Kim, C.H., Sim, H.W., An, W.J., Kweon, J.H., and Choi, J.H., “Impact Characteristics of Composite Panel Stitched by I-fiber Pro-cess,” Composites Part A, Vol. 127, 2019, pp. 105644.

-

- 12. Chang, P., Mouritz, A.P., and Cox, B.N., “Properties and Failure Mechanisms of z-pinned Laminates in Monotonic and Cyclic Ten-sion,” Composites Part A, Vol. 37, No. 10, 2006, pp. 1501-1513.

-

- 13. Heß, H., and Himmel, N., “Structurally Stitched NCF CFRP Laminates. Part 1: Experimental Characterization of In-plane and Out-of-plane Properties,” Composites Science and Technology, Vol. 71, No. 5, 2011, pp. 549-568.

-

- 14. An, W.J., Park, G.Y., and Choi, J.H., “Process Variables of I-fiber Stitching in Mode I Failure,” Composite Structure, Vol. 240, 2020, pp. 112082.

-

This Article

This Article

-

2020; 33(5): 296-301

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.296

- Received on May 25, 2020

- Revised on Sep 22, 2020

- Accepted on Sep 27, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Ho Choi

-

Research Center for Aircraft Parts Tschnology, School of Mechanical and Aerospace Engineering, Gyeongsang National University

- E-mail: choi@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.