- A Study on the Manufacturing Processability of Automatic Winding Device for Manufacturing Strand Specimens

Jae Ho Cha*, Jeong Keun Jang*, Bo Mi Lee**, Sung Ho Yoon*†

* Department of Mechanical Engineering, Kumoh National Institute of Technology

** Kolon Industries- 스트랜드 시편 제작 장치의 제작 공정성 연구

차재호* · 장정근* · 이보미** · 윤성호*†

In this study, when strand specimens were manufactured

using an automatic winding device to obtain uniform strand specimens, analysis

and test were conducted to investigate the effect of thermal expansion of the

mandrel on strand specimens. Also, necessity of changing materials and mandrel

configuration was checked. According to the results, strand specimen received

unintended tension that was created by thermal expansion of the mandrel and

this unintended tension depended on the curing temperature and position of specimens.

Tensile test was conducted to check that initial tension affected on the

performance of carbon fiber tow prepreg. All other conditions were fixed and

only the initial tension was controlled at 40 N, 60 N, and 80 N. From the

results of analysis and test, neither additional tension and tension deviation

due to the thermal expansion of the mandrel and the initial tension difference

had a significant effect on tensile test results, because carbon fiber had

sufficiently high strength compared with tension. Therefore, it was confirmed

that the change of the mandrel material and configuration of the automatic

winding device was unnecessary.

본 연구에서는 균일한 스트랜드 시편을 얻기 위해 자동 와인딩장치를 이용하여 스트랜드 시편을 제작하는

경우 맨드렐의 열팽창이 스트랜드 시편에 미치는 영향을 조사하고 맨드렐의 재료와 구조 변경의 필요성을 확인하고자 해석과 시험을 진행하였다. 해석은 자동 와인딩장치에 사용되는 맨드렐을 모델링하여 수행되었다. 연구결과에

따르면 맨드렐의 열팽창으로 개별 스트랜드 시편에 의도하지 않은 추가 장력이 발생하며 그 크기는 경화 온도와 스트랜드 시편의 위치에 따라 달라졌다. 또한 초기 장력이 토우 프리프레그의 성능에 미치는 영향을 확인하기 위해 시편을 제작하고 인장시험을 진행하였다. 시편은 다른 조건을 모두 고정시키고 장력만 40, 60, 80 N으로

제어하여 제작하였다. 해석 및 시험 결과 맨드렐의 열팽창으로 인한 추가 장력 및 장력 편차 그리고 초기

장력 차이 모두 인장시험 결과에 큰 영향을 미치지 못하였다. 이는 탄소섬유의 높은 강도에 비해 장력의

크기가 충분히 작기 때문으로 판단된다. 따라서 자동 와인딩 장치의 맨드렐 재료와 구조의 변경은 불필요한

것으로 확인되었다.

Keywords: 복합재료(Composite materials), 탄소섬유 토우 프리프레그(Carbon fiber tow prepreg), 자동 와인딩장치(Automatic winding device), 스트랜드 시편(Strand specimen)

섬유강화 복합재를 원하는 형상으로 성형하기 위해 여러 제작 공법들이 사용되고 있다. 특히 형상이 축에 대칭인 경우 필라멘트 와인딩 공법으로

섬유강화 복합재를 제작할 수 있다. 필라멘트 와인딩 공법은 연속된 섬유를 맨드렐에 원하는 각도로 감아서 섬유강화 복합재를 제작하는 방법이다. 여기에는

섬유를 맨드렐에 감기 전 수지 용기에 섬유를 통과시켜 감는 wet 와인딩과 사전에 섬유를 수지에 함침시킨 프리프레그를 감는 dry 와인딩이 있다.

Wet 와인딩에 비해 dry 와인딩을 사용하는 것이

성능과 품질면에서 우수하여 압력용기나 연료탱크와 같이 고성능이 요구되는 경우에 dry 와인딩 공법을 사용한다[1]. 이때 사용되는 토우 프리프레그의 성능은 제작되는 압력용기의 성능에 직접적인

영향을 주기 때문에 토우 프리프레그의 성능을 확인하는 것이 필수적이다. 성능을 확인하기 위해서는 토우 프리프레그를 이용하여 스트랜드 시편을 제작하고

이를 인장하여 성능을 테스트할 수 있다[2]. Oh 등[3]은 탄소섬유/에폭시

복합재의 열화특성을 스트랜드 인장시편을 적용하여 조사하였다. 이들은 열분석을 통해 넓은 온도 범위에 대한 에폭시 수지의 특성을 확인하고 고온 환경에서

스트랜드 시편의 기계적 특성을 평가하였다. 연구 결과에 따르면 에폭시 수지의 유리전이온도에 근접할수록 스트랜드 시편의 인장 강도는 감소하였으나

탄성계수는 일정하게 유지되었다. 스트랜드 시험의 시험오차를 최소화하기 위해서 시편을 제작할 때 제작 공정의 변수들을 최소화하고 작업자에 대한 편차

역시 최소화해야 한다. 그러나 기존의 스트랜드 시편 제작공정은 수작업으로 와인딩을 하여 시편의 단면이 고르지 못하고 작업자에 따라 편차가 생기는

문제가 있었다. 이러한 제작 공정의 변수를 최소화하기 위해 다양한 연구가 진행되었다.

Yoon 등[4]은 수지가 함침된 탄소섬유를 와인딩하기 위한 장치를 제안하였다. 이들에 따르면 수지가 함침된 탄소섬유를 와인딩하는 제안된

장치는 기존 제작 공정보다 균일한 단면을 갖는 스트랜드를 제조하는 공정을 자동화하여 시험의 오차를 최소화할 수 있음을 보였다. Jung 등[5]은

기존의 스트랜드 시편 수지 함침 장치에 장력조절 및 수지 함침부 등을 개선한 자동 수지 함침 장치를 제안하였다. 연구에 따르면 섬유 와인딩 부

하단의 오염을 최소화하고 장력 조절에서 보빈과 회전축의 공회전을 억제시켜 스트랜드 시편의 제작 품질을 향상시켰다.

이와 같이 스트랜드 시편 제작공정의 변수를 줄이고 시험의 오차를 최소화하기 위하여 공정 변수와 제작 장치에 대한 연구가 진행되어왔다.

그러나 스트랜드 시편을 제작하기 위해서는 맨드렐에 수지가 함침된 섬유를 감고 이를 고온 환경에서 경화시키는 과정이 필수적이다. 이 과정동안 맨드렐은

열에 의해 팽창하게 되고 감겨진 섬유는 인장을 받을 뿐 아니라 섬유를 맨드렐에 감을 때 가하는 초기 장력보다 강한 장력이 스트랜드 시편 경화 과정

동안에 발생할 수 있다. 따라서 시편을 보다 강건하게 제작하기 위해서는 이러한 현상과 현상이 미치는 영향에 대한 이해가 요구된다.

본 연구에서는 스트랜드 시편 제조용 자동 와인딩장치를 이용하여 탄소섬유 토우 프리프레그의 스트랜드 시편을 제작하는 경우 경화 과정동안

맨드렐의 열팽창이 개별 스트랜드 시편에 미치는 영향에 대해 조사하고 제작 시 사용되는 맨드렐의 재질과 구조 변경의 필요성을 검토하였다. 이를 위하여

제작 시 사용되는 맨드렐을 모델링하고 해석을 통해 맨드렐의 열팽창량과 개별 스트랜드 시편에 작용하는 장력 및 시편 내의 응력분포 등을 계산하였다.

또한 초기 장력이 스트랜드 인장 시험 결과에 미치는 영향을 확인하고자 다른 제작 변수를 고정하고 장력만을 변경하여 시편을 제작하고 시험을 진행하였다.

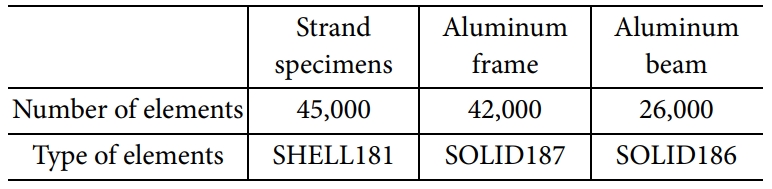

2.1 해석 모델

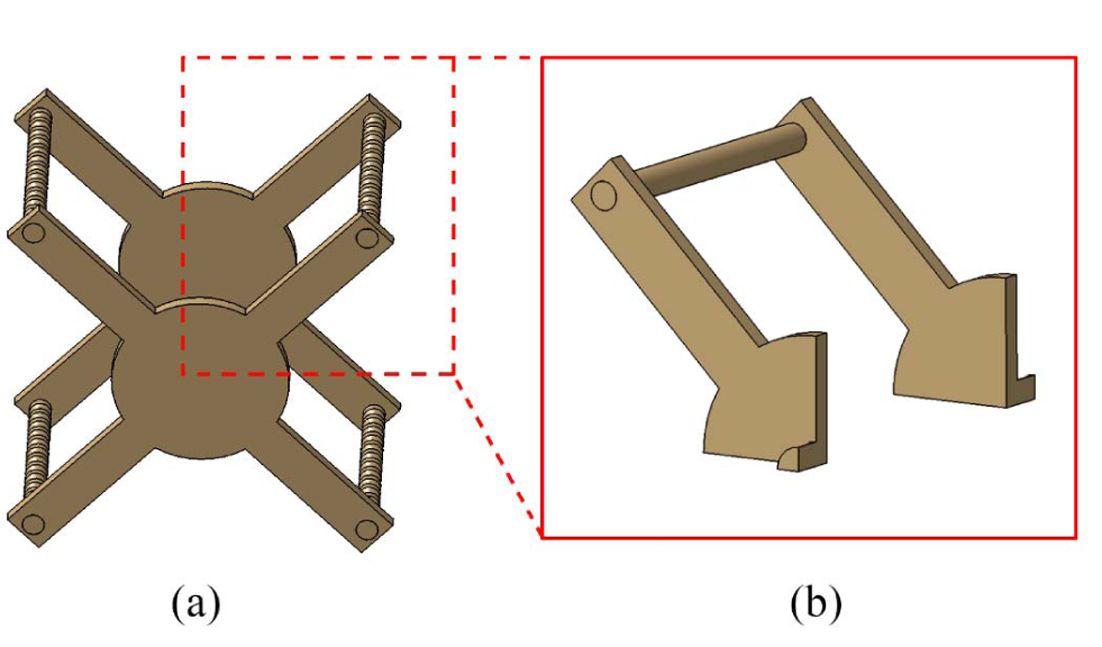

해석에 시편 제작 시 사용된 맨드렐을 모델링하여 적용하였다. Fig. 1의 (a)는 맨드렐의 전체 형상을 모델링한 것이다. 맨드렐은

십자 모양의 프레임과 프레임의 네 끝단에 토우를 감기 위한 빔이 각각 조립되어 있다. 빔과 빔 사이의 거리는 스트랜드 시편의 길이를 고려하여 설계되어

있다. 맨드렐의 형상이 대칭이므로 해석에 사용되는 요소의 개수를 줄이기 위해 (b)와 같이 전체 형상의 1/4만을 모델링하였다. 해석에 사용된

요소의 종류와 수는 Table 1에 나타나 있다. 또한 실제 맨드렐에는 토우가 쉽게 감기고 잘 고정될 수 있도록 홈이 있으나 해석에서는 그림과

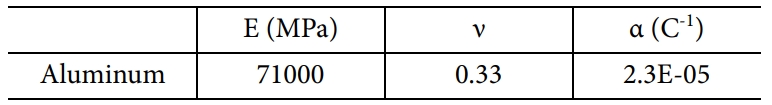

같이 간소화하여 모델링하였다. 맨드렐의 재료는 알루미늄으로 해석에 사용된 알루미늄의 물성은 Table 2에 나타나 있다.

2.2 해석 방법

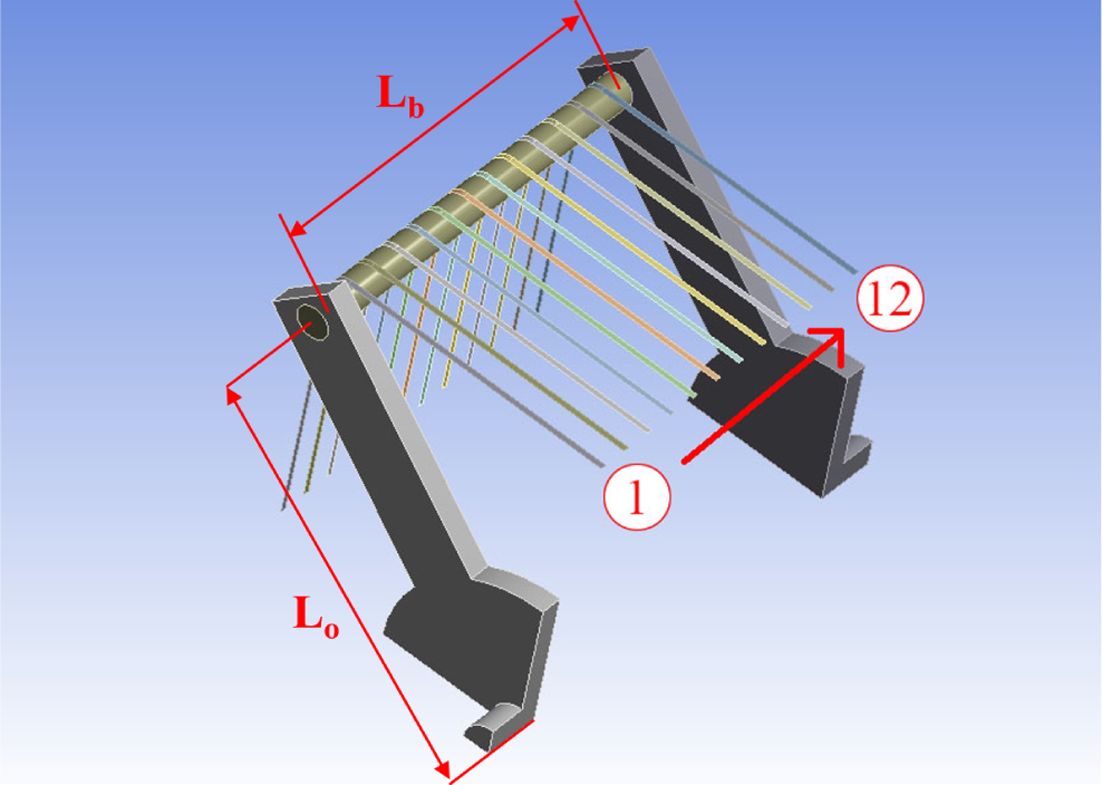

Fig. 2에는 해석에 사용된 최종 모델이 나타나 있다. 실제 빔의 형상에서 토우가 감기는 홈의 위치를 고려하여 12개의 스트랜드 시편

위치를 정의하였다. 해석 모델이 전체 형상의 1/4이므로 경계조건은 잘려진 면에 대하여 대칭조건을 적용하였다. 하중조건은 열에 의한 팽창만을 고려하였으므로

기계적 하중은 부여하지 않고 열하중만 적용하였다. 온도 조건은 경화 조건의 온도와 동일한 121°C로 부여하였다. 탄소섬유의 열팽창계수는 매우

작거나 음의 값을 갖기 때문에 스트랜드 시편의 열팽창은 무시하였다[6]. 해석에 사용된 탄소섬유의 탄성계수는 230 GPa이다. 해석 결과로는

빔의 변형과 개별 스트랜드 시편에 작용하는 장력 등을 확인하였다. 이를 위해 Fig. 2와 같이 스트랜드 시편의 위치에 따라 1번부터 12번까지

번호를 부여하였다. 빔의 길이와 맨드렐 중앙에서 빔의 중심축까지의 거리는 각각 L0와 Lb로 정의하여 변형량을

일반화하는데 사용하였다.

|

Fig. 1 Mandrel model: (a) full model, (b) quarter model |

|

Fig. 2 Model for analysis |

3.1 시편 제작

초기 장력이 스트랜드 시편의 인장시험 결과에 미치는 영향을 알아보기 위해 토우 프리프레그를 맨드렐에 감을 때 장력을 조절하여 시편을

제작하였다. 제작에 사용된 토우 프리프레그(TCR composite, USA)는 탄소섬유(Toray, Japan)에 수지를 함침시켜 만든 것이며

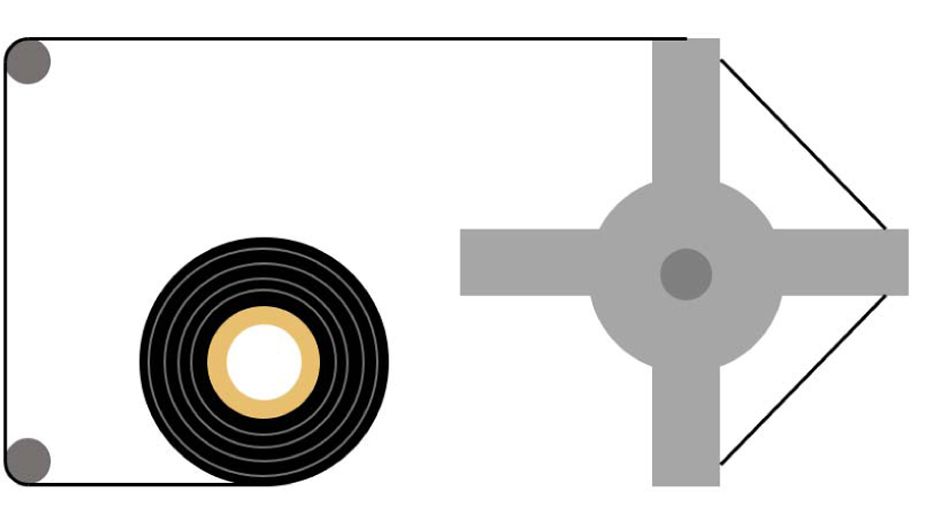

시편은 언급된 자동와인딩 장치를 이용하여 제작하였다. Fig. 3에는 시편 제작에 사용된 스트랜드 시편 제조용 자동 와인딩장치의 개략도가 나타나

있다. 좌측 하단에 있는 보빈에서 풀어진 토우를 원하는 장력으로 당겨 우측에 있는 맨드렐에 와인딩하여 제작하였다. 이때 장력은 40 N, 60 N, 80 N을 적용하였으며 와인딩한

다음 121°C 오븐에서 4시간 30분의 경화 조건을 적용하여 성형하였다. 오븐에서 경화된 후 맨드렐에 감겨진 시편들을 절단하고 인장시험을 위해

시편 양 끝에 에폭시 필름 접착제를 이용하여 탭을 부착하였다.

3.2 시험 방법

토우 프리프레그의 기계적 특성을 평가하기 위해 만능재료시험기(Z100, Zwick, Germany)를 이용하여 인장시험을 진행하였다.

각 장력 조건별로 40개의 시편에 대해 시험을 진행하였으며 스트랜드 시편의 시험 방법 및 결과분석은 ASTM-D4018을 참조하였다[7]. 정확한

탄성계수를 얻기 위해 변형률은 익스텐소미터(multiXtens, Zwick, Germany)를 사용하여 측정하였으며 시험 속도는 2 mm/min의 변위제어로

진행하였다. Fig. 4에는 인장시험 장치 및 시편이 나타나 있다.

|

Fig. 3 Automatic winding device for manufacturing strand

specimen |

|

Fig. 4 Tensile test apparatus and specimen |

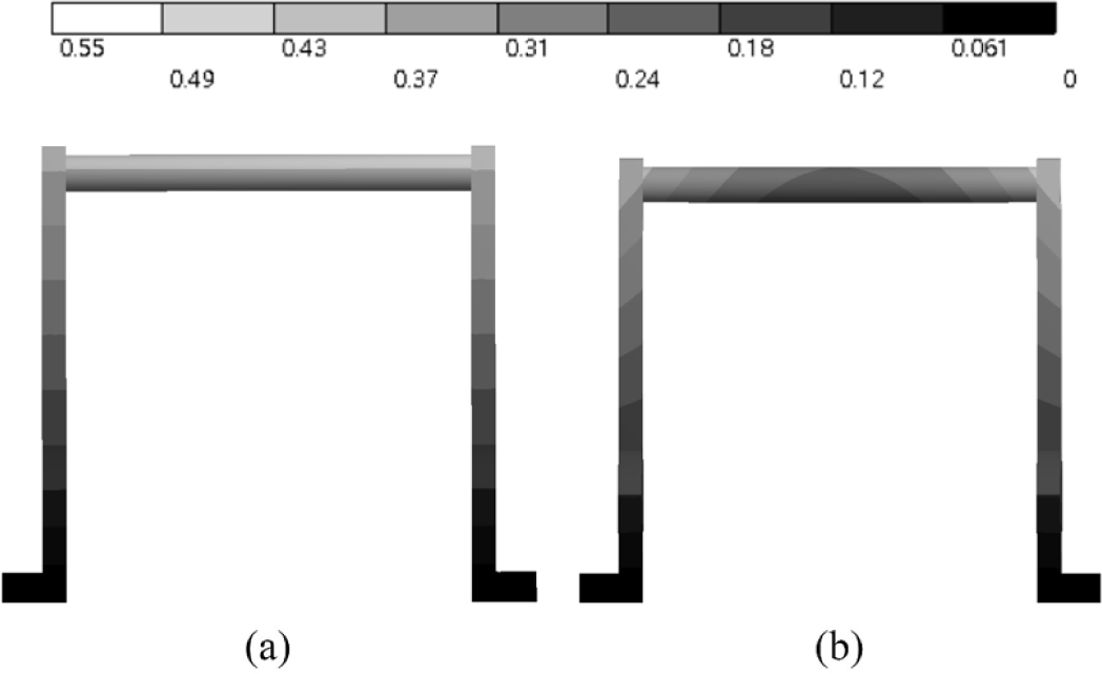

4.1 해석 결과

Fig. 5에는 해석된 모델의 변형 양상이 나타나 있다. 이때 (a)는 빔이 스트랜드 시편없이 자유롭게 팽창한 상태이고 (b)는 스트랜드

시편이 감겼을 때 변형된 양상이다. 시편이 없는 경우에는 십자 프레임이 자유롭게 팽창하고 이에 따라 빔이 그만큼 동일하게 이동한 반면 (b)에서는

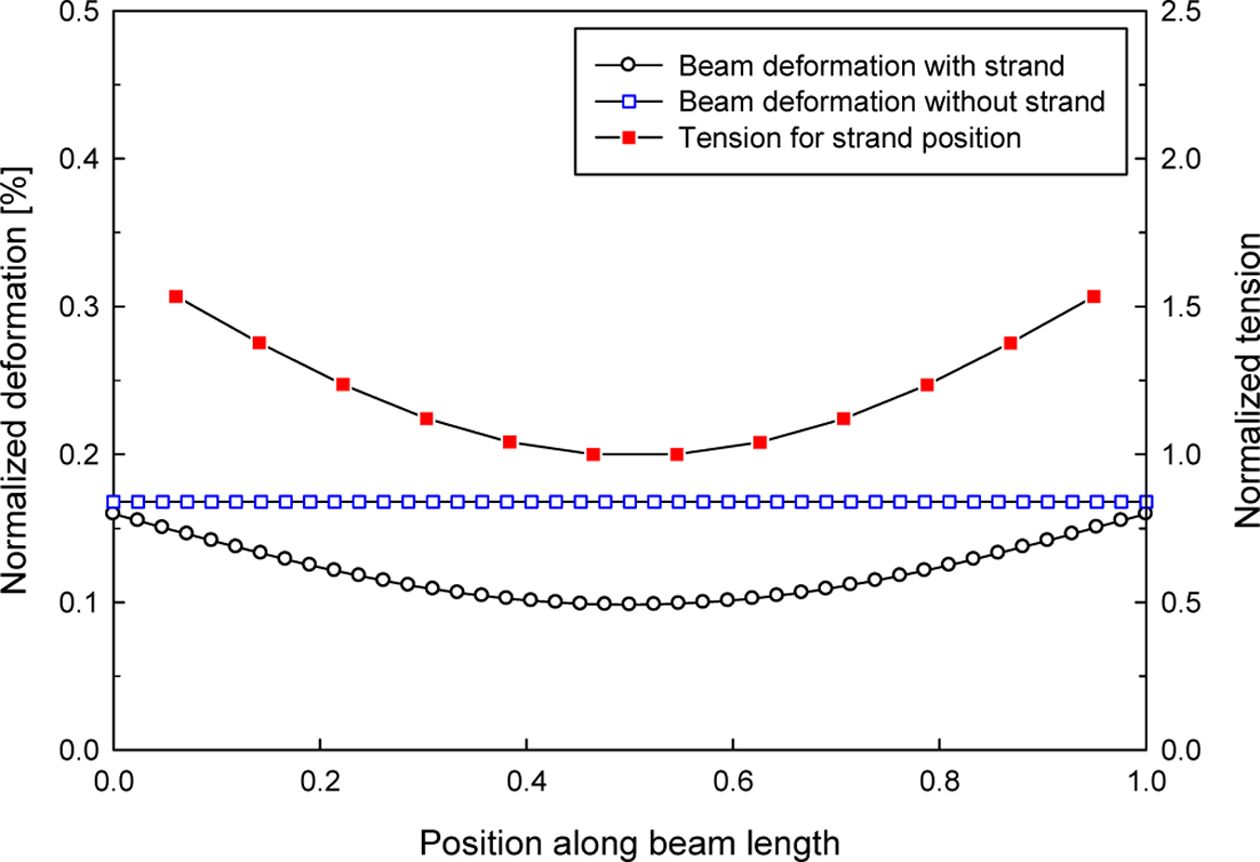

스트랜드 시편이 감겨 있기 때문에 빔 중앙에서는 작고 양 끝단에서는 큰 변형이 일어난다. Fig. 6에는 스트랜드를 인장시키는 방향으로의 빔의

변형과 개별 스트랜드 시편에 작용하는 장력을 확인한 결과가 나타나 있다. 여기에서 보면 빔의 변형량은 맨드렐의 프레임 중앙에서 빔 중심축까지의

거리인 L0로 일반화하였으며 x축은 빔의 길이 Lb로 일반화하였다. 장력은 중앙에서 가장 작게 나타났으며

최솟값인 6,7번 시편에서의 장력 크기로 나누어 상대적인 크기를 비교하였다. 스트랜드 시편이 없는 경우 빔은 길이방향으로 모두 동일하게 L0에

대해 0.17% 만큼 이동하였다. 반면 스트랜드 시편이 감긴 경우 빔 중앙 부근에서 0.1%로 작고 빔 양 끝단으로 갈수록 커져 양 끝단에서는

스트랜드 시편이 없는 경우와 동일한 수준의 결과를 보였다. 따라서 감겨진 스트랜드 시편에는 서로 다른 인장이 작용하게 되며 빔의 변형 양상과 같이 길이방향에 대해

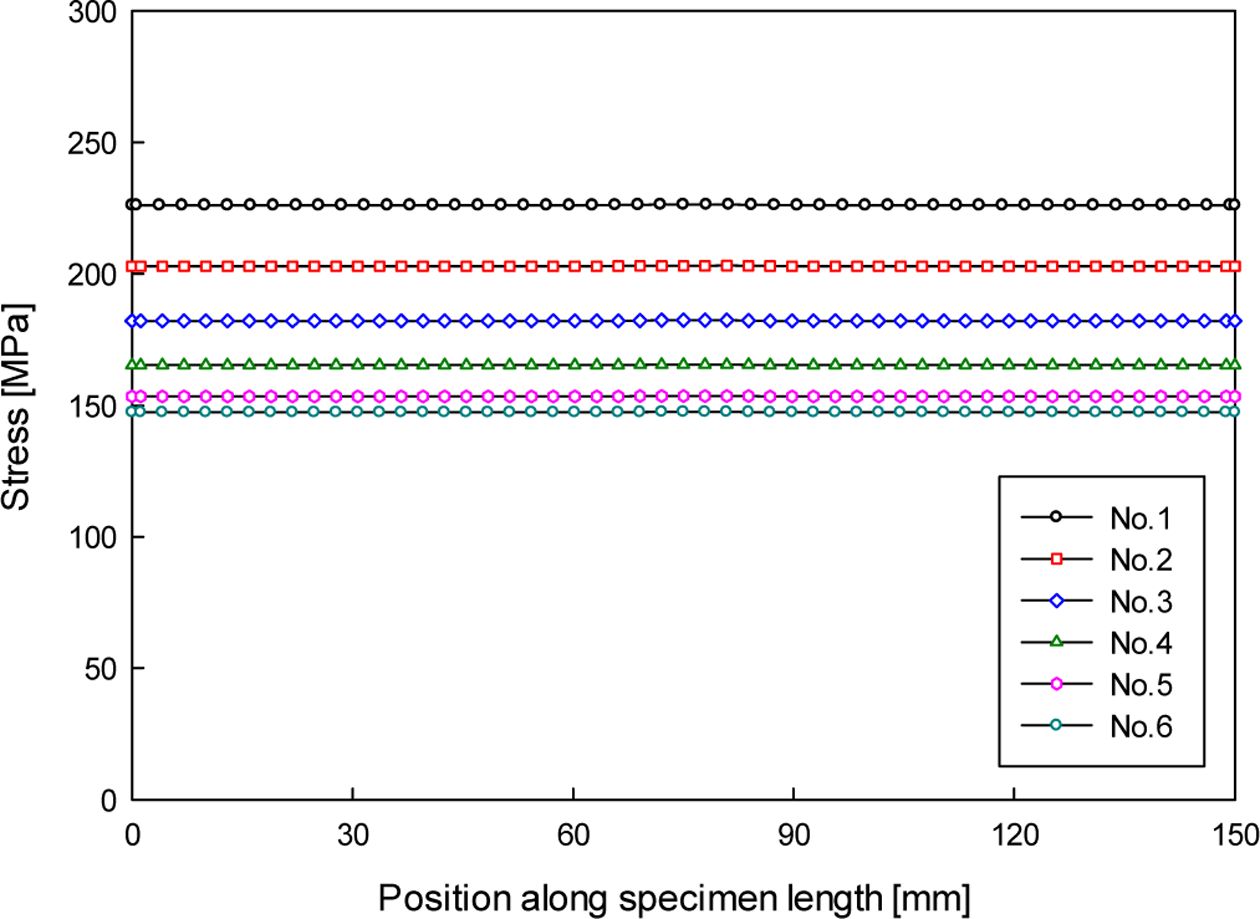

U자 형태의 분포를 갖게 된다. 이때 양 끝단에서는 중앙부에 비해 약 1.6배의 인장을 받게 된다. Fig. 7에는 감겨진 1~6번 시편에

대해 각 시편의 길이방향에 따른 응력 분포가 나타나 있다. Fig. 6에서와 같이 빔의 변형과 개별 스트랜드 시편이 받는 인장은 빔의 중앙에 대해

U자형 대칭이므로 7~12번 시편은 각각 6~1번 시편과 동일한 결과를 보이기 때문에 생략하였다. 여기에서 개별 스트랜드 시편에 약

150~220 MPa 수준의 응력이 작용하고 있으며 각 스트랜드 시편의 길이방향에 따라서 균일한 분포를 갖는

것으로 확인된다.

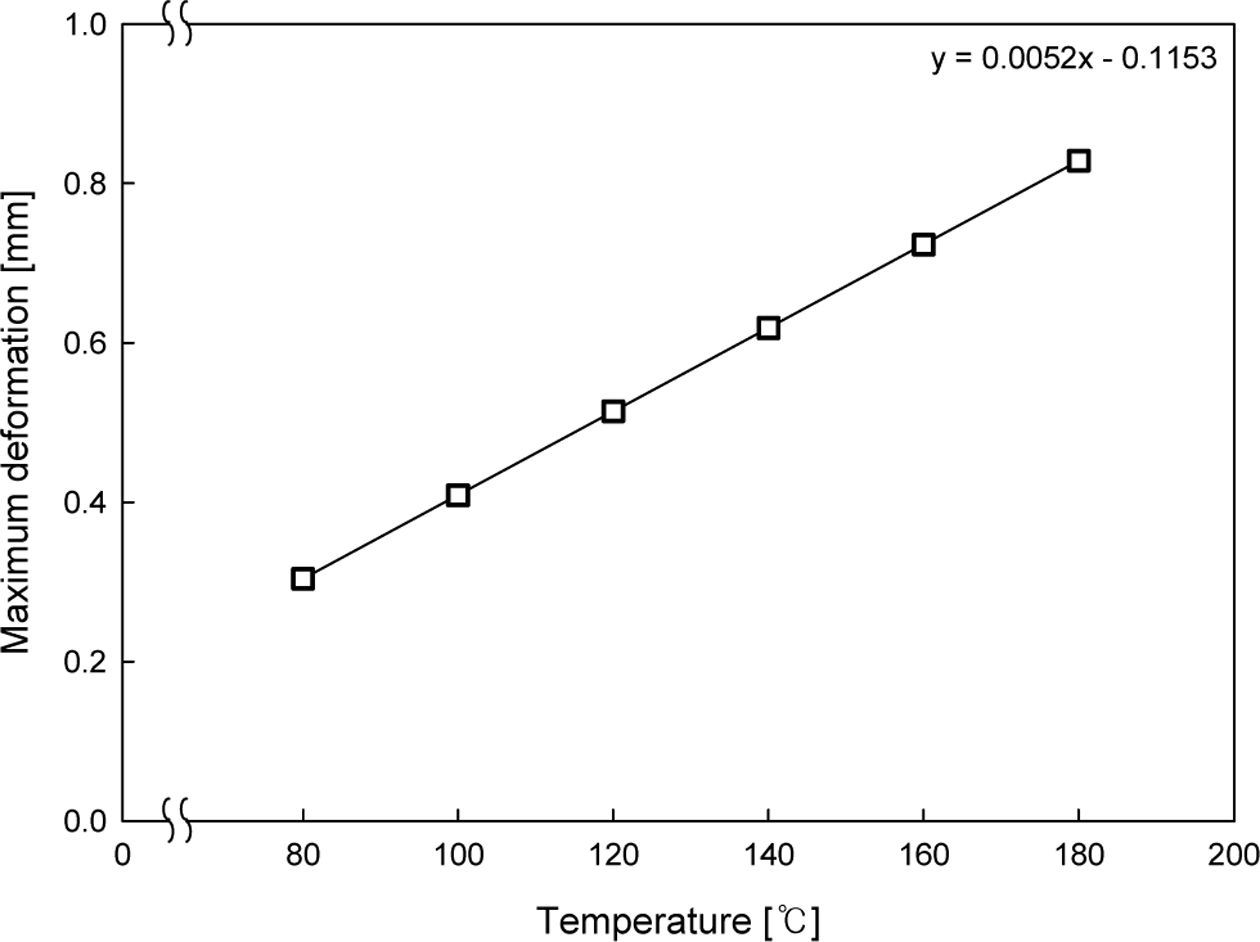

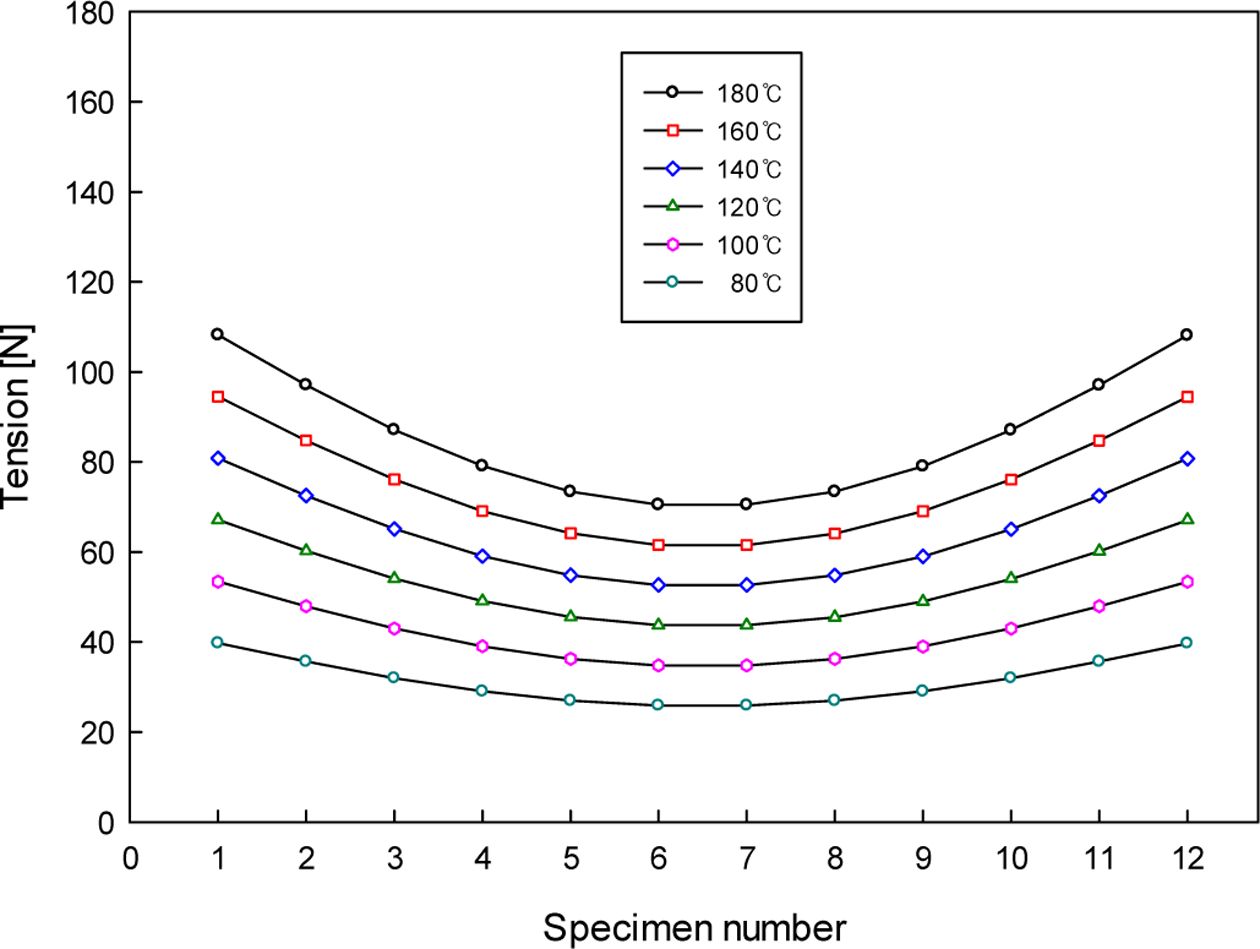

Fig. 8은 경화 온도를 80~180°C까지 20°C 간격으로 해석한 경우 빔의 최대 변위를 온도에 대해 나타낸 것이다. 해석이 정적

해석으로 수행되었기 때문에 빔의 최대 변위와 온도의 관계가 선형적으로 나타난다. 각 온도에서 개별 스트랜드 시편이 받는 장력을 확인해 보면

Fig. 9와 같다. 경화 온도가 80°C인 경우 빔 중앙에서

25 N 정도에 달하던 장력이 양 끝단에서 40 N까지 증가한다. 그러나

경화온도가 180°C인 경우에는 빔 중앙에서의 장력이 75 N 정도이고 끝단에서

110 N까지 증가한다. 여기에서 보면 경화 온도가 높아짐에 따라 빔 중앙과 끝단에서의 장력 차이는

커짐을 알 수 있다. 개별 스트랜드 시편에 작용하는 장력도 Fig. 7에서와 같이 온도가 증가함에 따라 선형적으로 증가함을 알 수 있다. 따라서

임의의 경화 온도에서 개별 스트랜드 시편에 작용하는 장력을 도출해 낼 수 있다. 해석 결과로부터 맨드렐의 열팽창으로 인한 추가 장력의 크기는 경화

온도에 따라 달라지며 시편 제작에 사용된 경화 조건인 121°C에서는 70 N 정도이다. 본 연구에서

사용된 탄소섬유 토우 프리프레그는 높은 강도를 갖는 재료로서 70 N 정도의 장력이 경화과정동안

추가로 작용하여도 시험 결과에는 큰 영향을 미치지 않을 것으로 예상된다.

4.2 시험 결과

초기 장력이 스트랜드 시험 결과에 미치는 영향을 확인하기 위해 와인딩 시 장력을 40 N, 60 N, 80 N으로 조절하여 시편을

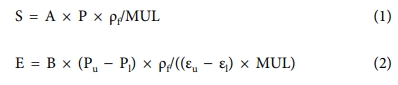

제작하였으며 시험 결과는 스트랜드 시편의 인장강도와 탄성계수로 비교하였다. 인장강도(S)와 탄성계수(E)는 식 (1)과 식 (2)에 의해 계산하였으며 이때 탄성계수는 코드 탄성계수(chord modulus)이다.

여기에서 A와 B는 단위 환산 계수, P는 파단 시 하중, ρf는 섬유의 밀도(1.8 g/cm3),

MUL은 섬유의 단위 길이당 무게(1.03 g/m)이다. 식

(2)에서 εl과 εu는 변형률의 하한과 상한 값으로 각각 1000, 6000 με을 취하였으며 Pu와

Pl은 변형률이 상한과 하한 일 때의 하중이다.

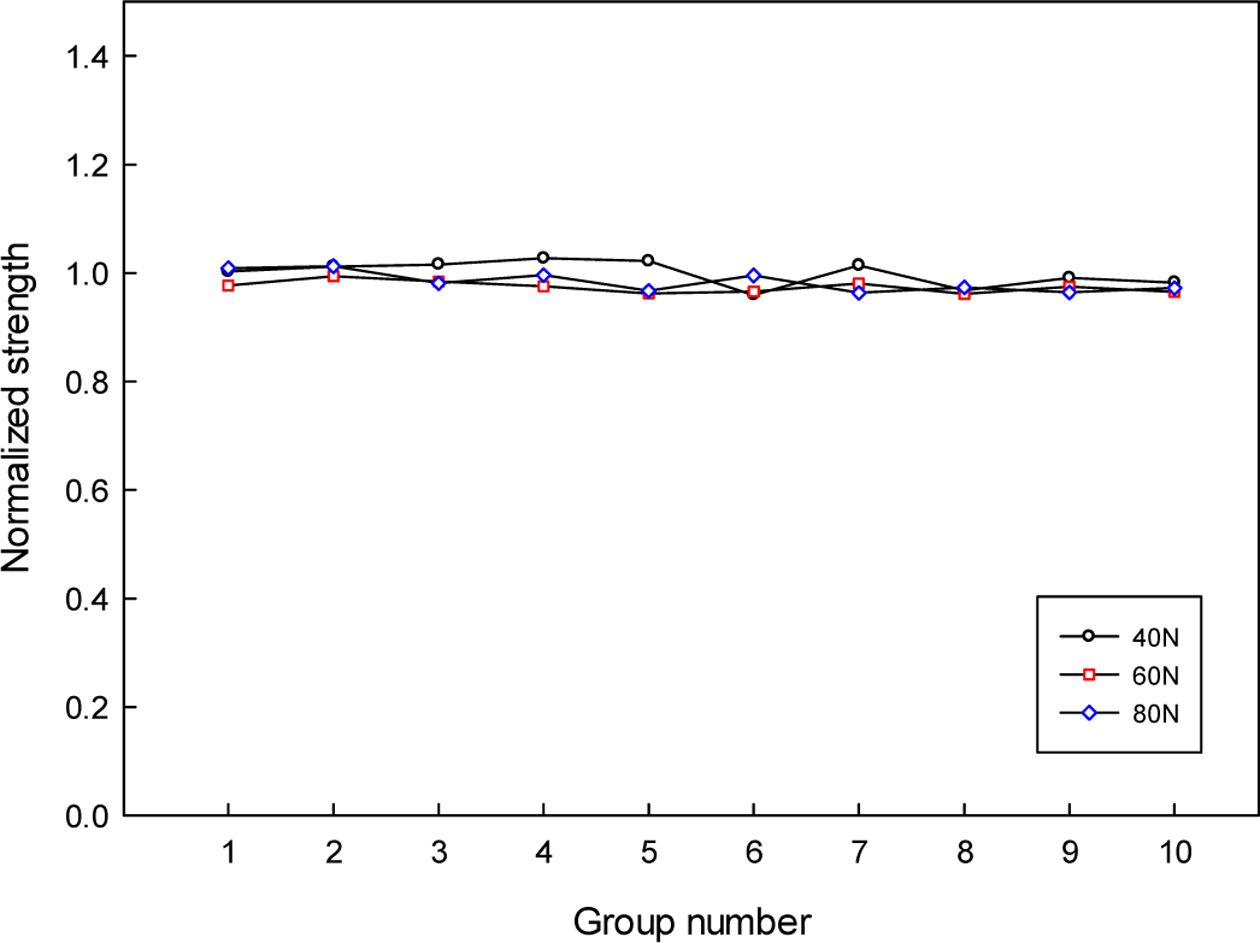

Fig. 10과 Fig. 11에는 초기 장력에 따른 인장강도와 탄성계수가 나타나

있다. Fig. 10은 해석 결과에서 확인하였던 맨드렐에 감긴 위치에 대한 장력 편차가 인장강도에 영향을 주는지 알아보기 위하여 1~10번 위치에

대한 시험 결과를 비교한 것으로 인장강도는 탄소섬유 제조사에서 제공된 강도로 일반화하였다. 각 그룹당 4개의 시편을 시험하였으며

시험 결과는 해석 결과에서 확인한 장력 편차 분포와는 달리 초기 장력과 시편이 맨드렐에 감긴 위치에 큰 영향을 받지 않는 것을 볼 수 있다.

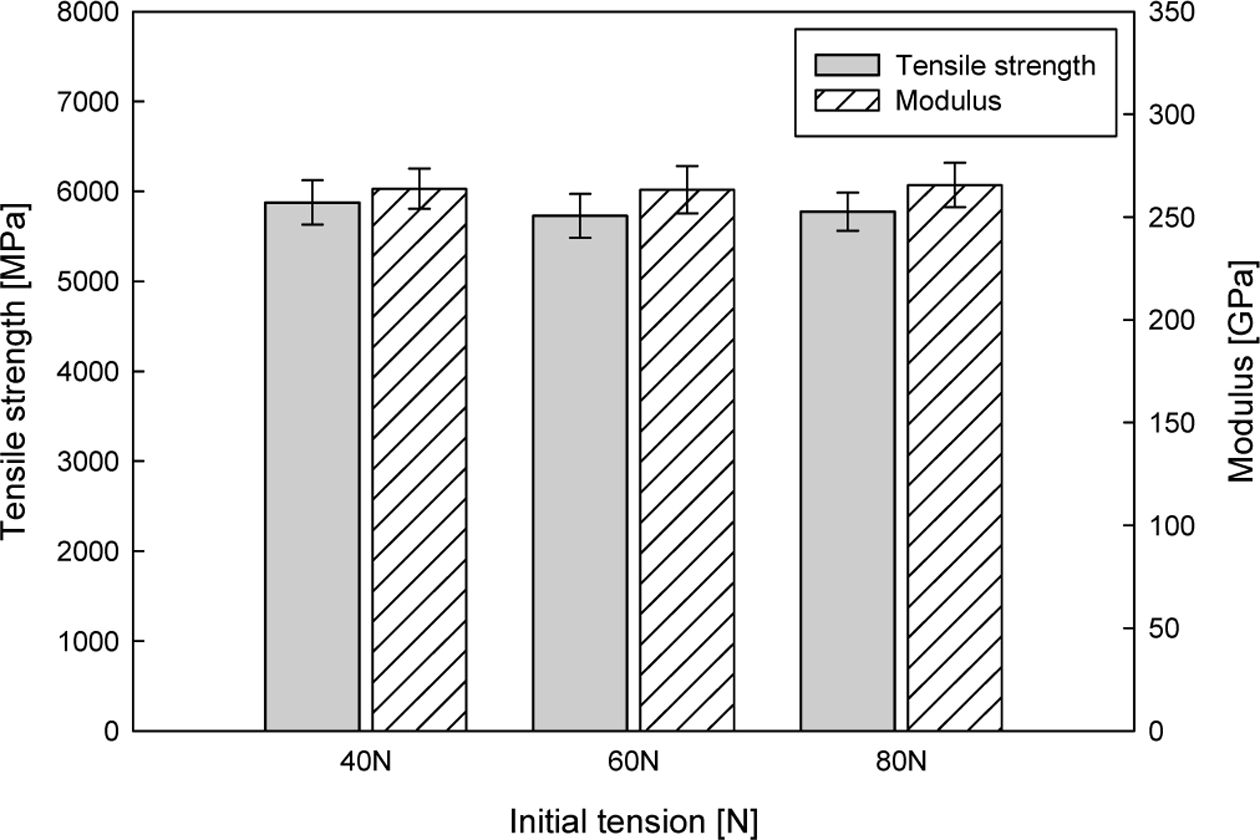

Fig. 11은 시험 시편 40개의 평균값으로 초기 장력에 따라 인장강도와 탄성계수가 크게 차이가 나지 않음을 보여준다. 평균 파단 하중이

3300 N 정도로 초기 장력과 맨드렐의 열팽창에 의한 장력 편차를 모두 고려하더라도 파단 하중에 비하면

충분히 작기 때문에 시험 결과에는 큰 영향을 미치지 않는 것으로 판단된다.

|

Fig. 5 Deformation results for mandrel model : (a) free thermal

expansion model, (b) model with strand specimens |

|

Fig. 6 Normalized deformation and tension for the longitudinal

direction of the beam |

|

Fig. 7 Stress distribution for the longitudinal direction of the

specimen |

|

Fig. 8 Maximum deformation of the beam for temperature |

|

Fig. 9 Variations of tension for temperature at each specimen |

|

Fig. 10 Strength for group number by varying initial tension |

|

Fig. 11 Strength and modulus results for initial tension |

본 연구에서는 제안된 자동와인딩 장치를 이용하여 스트랜드 시편을 제작하는 경우 맨드렐의 열팽창에 의해 개별 스트랜드 시편에 발생하는

의도하지 않은 장력의 크기와 그 영향을 확인하고자 해석과 시험을 진행하였다. 연구결과 다음과 같은 결론을 얻었다.

1) 초기 장력을 달리하여 스트랜드

시편을 제작한 결과 탄소섬유의 경우 와인딩 시 초기 장력을 너무 약하게 하지 않는다면 스트랜드 시편의 평가 결과에 큰 영향을 미치지 않는다. 따라서

장력을 부족하게 주는 것보다 충분한 장력을 가하는 것이 더 안정적이다.

2) 맨드렐의 열팽창에 따른

스트랜드 시편 간의 장력 차이를 해석을 통해 확인한 결과 스트랜드가 감겨있는 상태에서 맨드렐의 온도가 상승하면 맨드렐의 열팽창에 의해 스트랜드에

추가적인 장력이 발생하고 스트랜드가 감긴 위치에 따라 장력이 달라지게 된다. 이때 장력은 빔의 중앙에서 가장 작고 양 끝단에서 가장 커진다. 탄소섬유와

같이 강도가 높은 섬유의 경우에는 맨드렐의 열팽창으로 인한 추가 장력이 탄소섬유의 강도에 비해 충분히 작아 시험 결과에 큰 영향을 미치지 않는다.

3) 기존의 스트랜드 시편 제작

공정의 문제점을 해결하고자 제안된 자동와인딩 장치를 이용하여 스트랜드 시편을 제작하는 경우 맨드렐의 열팽창으로 인해 개별 스트랜드에 의도하지 않은

장력 편차가 발생한다. 그러나 그 크기는 탄소섬유의 강도에 비해 충분히 작아 시험 결과에는 큰 영향을 주지 않기 때문에 열팽창 계수가 작은 재료를

사용하거나 맨드렐의 구조를 변경할 필요는 없을 것으로 판단된다.

본 연구는 국방과학연구소 연구사업 ‘국산 토우 프리프레그의

고성능 복합재연소관 적용성 연구’의 연구비로 지원받아 수행되었음.

- 1. Park, Y.M., Hwang, T.K., Chung, S.K., Park, N.H., Jang, J.Y., and Nah, C.W., “Recent Research Trends in Carbon Fiber Tow Prepreg for Advanced Composites,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 2, 2017, pp. 94-101.

-

- 2. Shi, Y.L., and Yoon, S.H., “Tensile Properties of Strand Specimens Fabricated using Carbon Fiber/Epoxy Prepreg,” Proceeding of the 2014 KSPE Fall Conference, Changwon, Korea, Oct. 2014, pp. 451-451.

- 3. Oh, J.O., Kil, H.B., and Yoon, S.H., “Characteristics of Thermal Degradation for Carbon Fiber/Epoxy Composite using Strand Specimen,” Proceeding of the KSPE Spring Conference, Gumi, Korea, May. 2012, pp. 408-410.

- 4. Yoon, S.H., and Oh, J.O., “Automatic Winding Device for Manufacturing Strand,” KR Patent, No. KR 1520579, 2015.

- 5. Jung, M.H., Im, J.M., and Shin, K.B., “Design and Implementation of Automated Resin Impregnation Equipment for Composite Strand Specimens,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 26, No. 5, 2017, pp. 509-515.

-

- 6. Kulkarni, R., and Ochoa, O., “Transverse and Longitudinal CTE Measurements of Carbon Fibers and their Impact on Interfacial Residual Stresses in Composites,” Journal of Composite Materials, Vol. 40, No. 8, 2006, pp. 733-754.

-

- 7. ASTM D4018, “Standard Test Methods for Properties of Continuous Filament Carbon and Graphite Fiber Tows,” Annual Book of ASTM Standards, American Society for Testing and Materials, 2017.

-

This Article

This Article

-

2020; 33(5): 315-320

Published on Oct 31, 2020

- 10.7234/composres.2020.33.5.315

- Received on Jul 30, 2020

- Revised on Oct 5, 2020

- Accepted on Oct 6, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Sung Ho Yoon

-

Department of Mechanical Engineering, Kumoh National Institute of Technology

- E-mail: shyoon@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.