- A Study on Heating Element Properties of Carbon Nanotube/Silicon Carbonitride Composite Sheet using Branched Structured Polysilazane as Precursor

Tae-Hwan Huh*, Hyeon Jun Song*, Yeong Jin Jeong*, Young-Je Kwark*†

* Department of Organic Materials and Fiber Engineering, Soongsil University

- 가지 달린 구조의 폴리실라잔을 전구체로 이용해 제조한 카본 나노튜브/실리콘 카보나이트라이드 복합체 시트의 발열특성에 관한 연구

허태환* · 송현준* · 정영진* · 곽영제*†

In this paper, we manufactured silsesquiaznae (SSQZ)-coated carbon nanotube (CNT) surface heating elements, which allowed stable heating at high temperatures. The prepared composite sheet was confirmed by FE-SEM that the SSQZ fully coated the surface of CNT sheet. Furthermore, it was also confirmed that the silicon carbonitride (SiCN) ceramic formed by heat treatment of 800°C have no defects found and maintain intact structure. The CNT/SiCN composite sheet was able to achieve higher thermal stability than raw CNT sheets in both nitrogen and air atmosphere. Finally, the CNT/SiCN composite sheet was possible to heat up at a temperature of over 700°C in the atmosphere, and the re-heating was successfully operated after cooling.

본 연구에서는 카본나노튜브(CNT) 면상발열체에 preceramic polymer 중 하나인 실세스퀴아잔을 코팅하여 고온에서 안정적인 발열이 가능한 CNT/SiCN 복합체 시트를 제조하였다. 제조된 복합체 필름은 FE-SEM을 통해 실세스퀴아잔이 CNT 면상발열체의 표면을 모두 코팅한 것을 확인하였다. 또한 800°C의 열처리를 통해 실세스퀴아잔이 SiCN 세라믹으로 전환되어도 표면의 결함이 발견되지 않고 온전한 구조를 유지하는 것을 확인하였다. CNT/SiCN 복합체 시트는 질소와 공기 분위기 모두에서 기존의 CNT 시트보다도 높은 열적 안정성을 확보할 수 있었다. 마지막으로 제조된 CNT/SiCN 복합체 필름은 대기 중에서 700°C 이상의 온도로 발열이 가능하였고 발열 후 온도를 식히고 재발열 또한 성공적으로 이루어졌다.

Keywords: CNT 면상발열체(CNT heating element), 실세스퀴아잔(Silsesquiazane), 실리콘 카보나이트라이드(Silicon carbonitride), 내산화성 코팅(Antioxidant coating), 탄소/세라믹 복합체 시트(Carbon/ceramic composite sheet)

줄 발열을 기반으로 하는 면상발열체는 최근에 석유와 같은 자원의 고갈이 문제로 떠오르면서 이를 대체할 수 있는 발열 시스템으로 많은 관심을 받으며 이미 우리의 삶의 다양한 곳에서 사용되고 있다[1].

대표적인 발열체 소재로는 철, 크롬, 니켈, 그리고 백금 등의 금속 발열체와 탄소를 기반으로 한 비금속 발열체가 있다. 그 중 탄소재료는 가볍고 유연하며 부식에 강하고 지구상에 많이 존재하기 때문에 보일러나 파이프 그리고 마룻바닥의 난방 시스템과 의류와 같은 일상생활용품뿐만 아니라 우주항공기의 제빙과 같은 극한의 환경에서의 산업분야에서 많은 각광을 받고 있다. 최근에는 피치를 기반으로 하여 저전력 하에서 고효율의 면상발열체 특성을 확인한 것이 보고되었다[2-6]. 또한 Chung 연구팀은 유연한 그래파이트를 기반으로 980oC의 고온 발열이 가능한 면상발열체를 제조하였다[7].

본 연구에서는 탄소재료 중 탄소 나노튜브(carbon nanotube, CNT)를 사용하여 면상발열체를 제조하였다. CNT는 우수한 기계적 강도와 높은 전류밀도 그리고 열 전도도를 가지고 있어 줄 발열체로서 그 가치가 확대되고 있다[8-10]. Janas 등은 CNT 필름을 사용하여 400~500oC까지 발열이 가능한 발열체를 제조하고 보고하였다[11]. 하지만 탄소재료는 대기 중에서 450oC 이상의 높은 온도에 노출이 되면 쉽게 산화가 일어나며 재료의 분해가 일어나기 때문에 높은 온도로 발열을 할 수 없고 450oC 이상에서 발열을 하게 되면 다시 발열특성을 나타낼 수 없다는 문제점을 가지고 있다. 이를 해결하기 위해서 CNT 면상발열체 위에 다양한 산화방지층을 형성하기 위한 연구들이 진행되었다[12,13]. Meng 등은 CNT 표면에 보론 나이트라이드 나노시트 층을 형성하여 CNT의 산화 온도를 550oC에서 690oC까지 향상시켰다[14]. 하지만 이 방법은 H3BO3를 1050oC의 암모니아 분위기 하에서 분해시켜 보론 나이트라이드 나노시트를 제조하는 방법으로서 그 과정에 매우 복잡하고 대량생산을 하기 어렵다는 문제점이 있다. Zhou 등은 trimethoxymethylsilane과 dimethoxymethylsilane을 전구체로 이용하여 CNT 필름 표면에 SiO2를 형성하여 산소의 확산계수를 낮춤으로서 산화안정성을 향상시켰다[15]. 하지만 낮은 점도와 작은 크기를 갖는 전구체를 이용하여 CNT를 함침시킨 후 SiO2를 합성하였기 때문에 CNT 필름 내부까지 SiO2 코팅층이 형성되면서 전기전도도에 영향을 미치고 줄 발열이 제대로 일어나지 않을 수 있다는 단점을 가질 수 있다. 이와 같은 단점을 보완할 수 있는 방법으로는 세라믹층을 형성시키기 위해 낮은 점도와 작은 크기를 갖는 단분자 전구체를 사용하는 대신 preceramic polymer를 사용하는 방법이 있다[16-19].

Preceramic polymer는 세라믹을 제조할 수 있는 전구체 중 하나로써 다양한 용매에 녹일 수 있어 점도가 조절이 가능하고 함침법, 닥터블레이드법, 스핀코팅법과 같은 다양한 기술을 이용해 복합체를 제조하기 용이하다는 장점을 갖고 있다[20-23]. 또한 preceramic polymer 합성단계에서 화학적 구조의 조절을 통해 열처리 후 다양한 구성성분을 갖는 세라믹을 제조할 수 있다[24]. Zu 등은 preceramic polymer 중 하나인 폴리카보실란을 이용하여 CNT와 실리콘 카바이드(silicon carbide, SiC)의 복합체를 제조하였다[25]. 제조된 CNT/SiC 복합체는 대기 중에서 800oC 이상의 고온 발열이 가능하고 기계적 강도 또한 향상된 것을 확인하였다.

본 연구에서는 CNT 시트와 SiC보다 높은 온도에서의 화학적, 열적 안정성뿐만 아니라 creep 특성도 향상시킬 수 있는 실리콘 카보나이트라이드(silicon carbonitride, SiCN)의 복합체 시트를 제조하고자 하였다. CNT/SiCN 복합체 시트를 제조하기 위해 가지달린 구조의 폴리실라잔인 실세스퀴아잔(SSQZ)을 전구체로 이용하였다. SSQZ은 다양한 유기용매에 대한 용해성이 뛰어나기 때문에 적절한 점도를 갖는 용액을 제조할 수 있고 가지달린 구조를 갖고 있기 때문에 열처리 후 세라믹 수율을 높일 수 있어 그 결과 CNT/SiCN 복합체 필름을 성공적으로 제조할 수 있었다. 제조한 CNT/SiCN 복합체 필름의 모폴로지와 줄 발열을 통해 면상발열체로써의 특성을 고찰하였다.

2.1 재료

본 연구의 면상발열체는 기존 연구의 제조 방법을 통해 연속적으로 제조된 CNT 시트를 사용하였다. Trichlro(phenyl)silane과 pyridine, dimethylacetamide (DAMc)는 모두 무수물 시약을 사용하였고 Sigma-Aldrich에서 구매하였고 hexane은 대정화학에서 구매하였다. 모든 시약은 구매한 후 후처리 없이 그대로 사용하였다. SSQZ의 합성에 사용된 암모니아 가스는 99.999% 순도의 고순도 가스를 사용하였으며 질소가스는 일반 질소가스를 사용하였다. 모든 가스는 성강특수가스에서 구매하였다.

2.2 실험 절차

면상발열체로 사용된 CNT 시트는 연속 공정을 이용하여 두께 25 mm, 폭 500 mm, 길이 600 mm 크기로 이전의 문헌에 따라 제조하였다[26].

SSQZ의 합성을 위해 질소로 치환된 3구 둥근 플라스크에 syringe technique을 이용하여 pyridine 450 ml와 trichloro(phenyl)silane 50 ml를 넣고 암모니아 가스를 불어넣으며 0oC의 ice bath에서 4시간동안 반응을 진행하였다. 반응이 끝난 후에는 12시간 이상 질소 분위기하에서 반응을 진행하였다. 반응이 끝난 후 필터를 통해 용액 내에 형성된 염을 제거하였다. 염 제거 후 얻은 용액은 hexane에 침전을 잡아 하얀 분말상태의 고분자를 수득하였다. 수득한 고분자는 진공오븐에서 24시간 동안 건조를 통해 최종 고분자를 수득하였다.

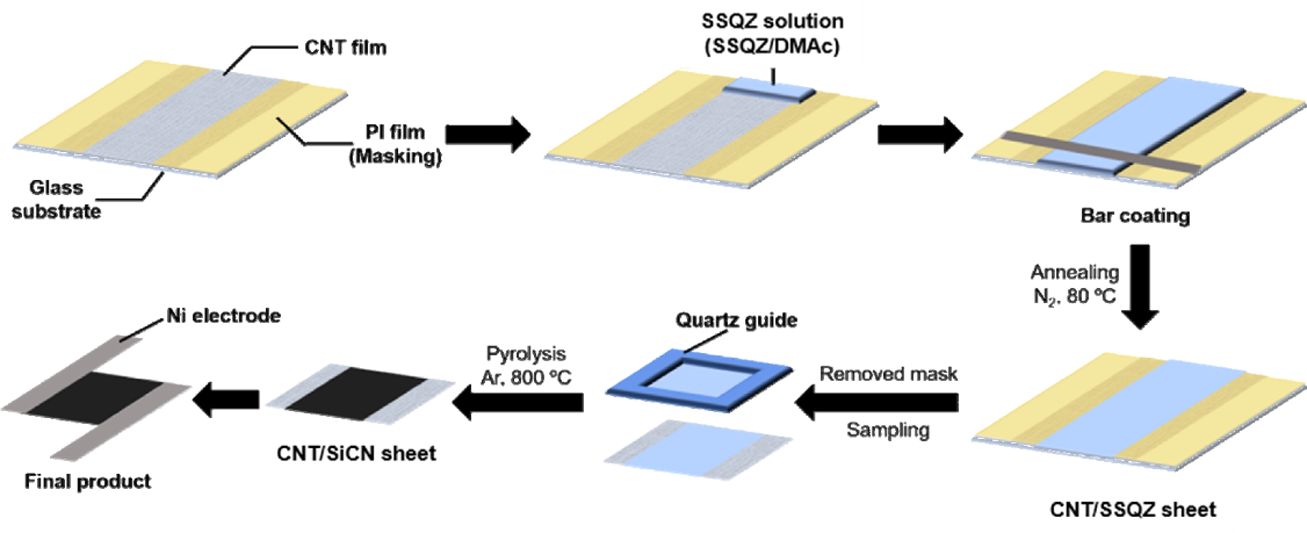

합성한 두께 25 mm CNT 시트를 가로 40 mm, 세로 50 mm로 재단하여 CNT/SiCN 복합체 시트를 제조하였다. CNT/SiCN 복합체 시트 제조는 Fig. 1에서 나타난 순서로 제작을 하였다.

제조된 CNT 시트를 유리기판 위에 놓고 SSQZ을 DMAc에 50 wt%로 녹인 용액을 바 코팅법을 이용하여 CNT 시트에 코팅하고 질소분위기의 80oC 오븐에서 용매를 건조하여 SSQZ이 코팅된 CNT 시트를 제작하였다. 그 후 시트의 형태 안정성을 위해 쿼츠 가이드를 놓은 뒤 아르곤 분위기 800oC에서 열처리를 하여 CNT/SiCN 복합체 시트를 제조한 후 니켈 전극을 붙여 면상발열체 소자를 제작하였다.

2.3 분석

합성된 SSQZ은 Fourier transform infrared spectroscopy (FT-IR, Vertex 70, Bruker)의 attenuated total reflection (ATR)법을 이용하여 화학적 구조를 확인하였다.

제조한 CNT/SSQZ과 CNT/SiCN 복합체 시트는 field emission scanning electron microscopy(FE-SEM, SIGMA, Carl Zeiss)를 이용하여 30,000배의 배율로 표면 모폴로지를 확인하였다. 또한 표면이 SSQZ과 SiCN으로 코팅이 되어 있는 것을 확인하기 위해 멀티미터(117 TRUE RMS, Fluke)를 이용해 CNT/SSQZ 복합체 시트와 CNT/SiCN 복합체 시트의 표면 저항을 측정하였다. Thermogravimetric analyzer (TGA, TGA Q500, TA Instrument)를 통해 질소 분위기와 공기 분위기 하에서 900oC까지의 열분해 거동을 확인하였다. 마지막으로 raw CNT와 CNT/SSQZ 복합체 시트 그리고 CNT/SiCN 복합체 시트의 줄 발열 특성을 확인하기 위해 가변 파워 서플라이를 이용하여 다양한 온도로 발열시험을 진행하였다. 또한 CNT/SiCN 복합체 시트의 경우 재발열이 가능한지 확인하기 위해 첫 발열시험 후 소자를 식히고 다시 발열을 하여 특성을 확인하였다.

|

Fig. 1 Preparation procedure of SSQZ derived SiCN ceramic

coated CNT sheet |

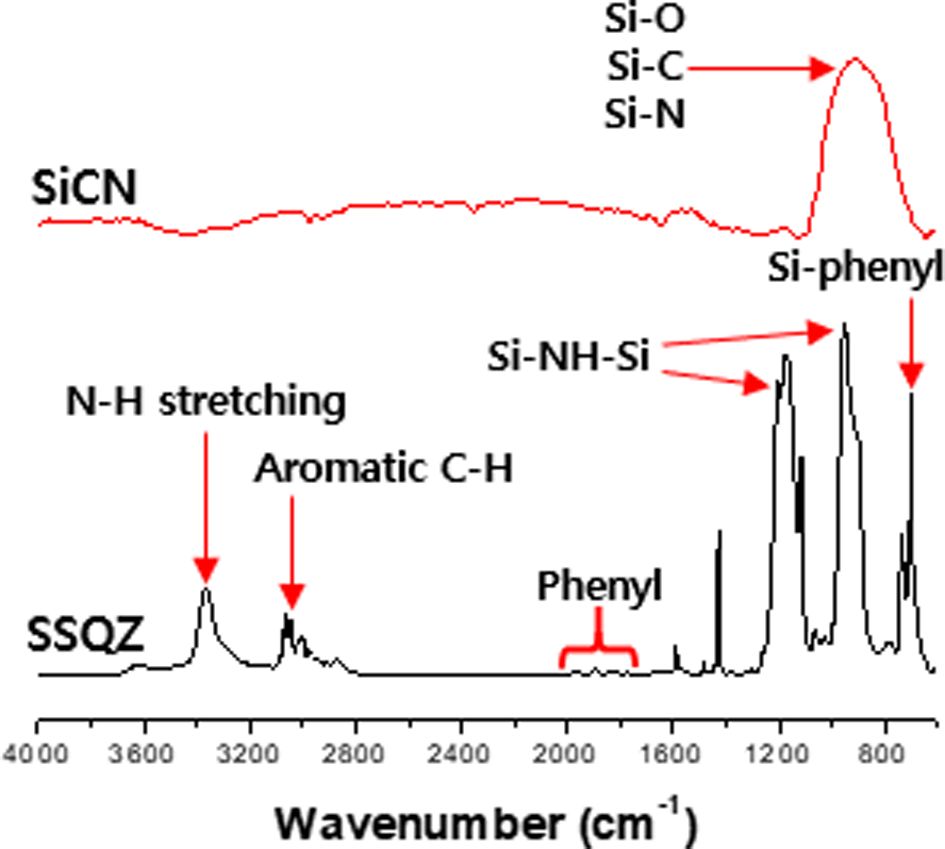

합성한 실세스퀴아잔은 FT-IR을 통해 그 화학적 구조를 확인하였다. Fig. 1에서 나타난 것처럼 3400 cm-1과 950 cm-1, 1180 cm-1에서 각각 N-H stretching에 의한 피크와 Si-NH-Si에 의한 피크를 보이고 1100 cm-1에서 Si-O-Si에 의한 피크가 보이지 않는 것을 확인하였다. 또한 700 cm-1에서 Si-phenyl에 의한 피크 와 1800~2000 cm-1에서 phenyl에 의한 3개의 피크가 관찰되는 것을 통해 페닐그룹을 치환치로 갖는 실세스퀴아잔이 합성된 것을 확인하였다. SSQZ을 아르곤 분위기, 800oC의 온도에서 열처리를 한 후 FT-IR 스펙트럼을 확인한 결과 기존에 페닐그룹에 의해 보이던 피크들과 N-H stretching에 의한 피크 그리고 3000 cm-1 부근에서 보이던 aromatic C-H에 의한 피크가 사라지고 800~1200 cm-1에서 세라믹 Si-O, Si-C, 그리고 Si-N에 의한 피크가 나타나는 것을 확인하였다. 이를 통해 SSQZ이 성공적으로 SiCN 세라믹으로 전환된 것을 확인하였다. Fig. 2

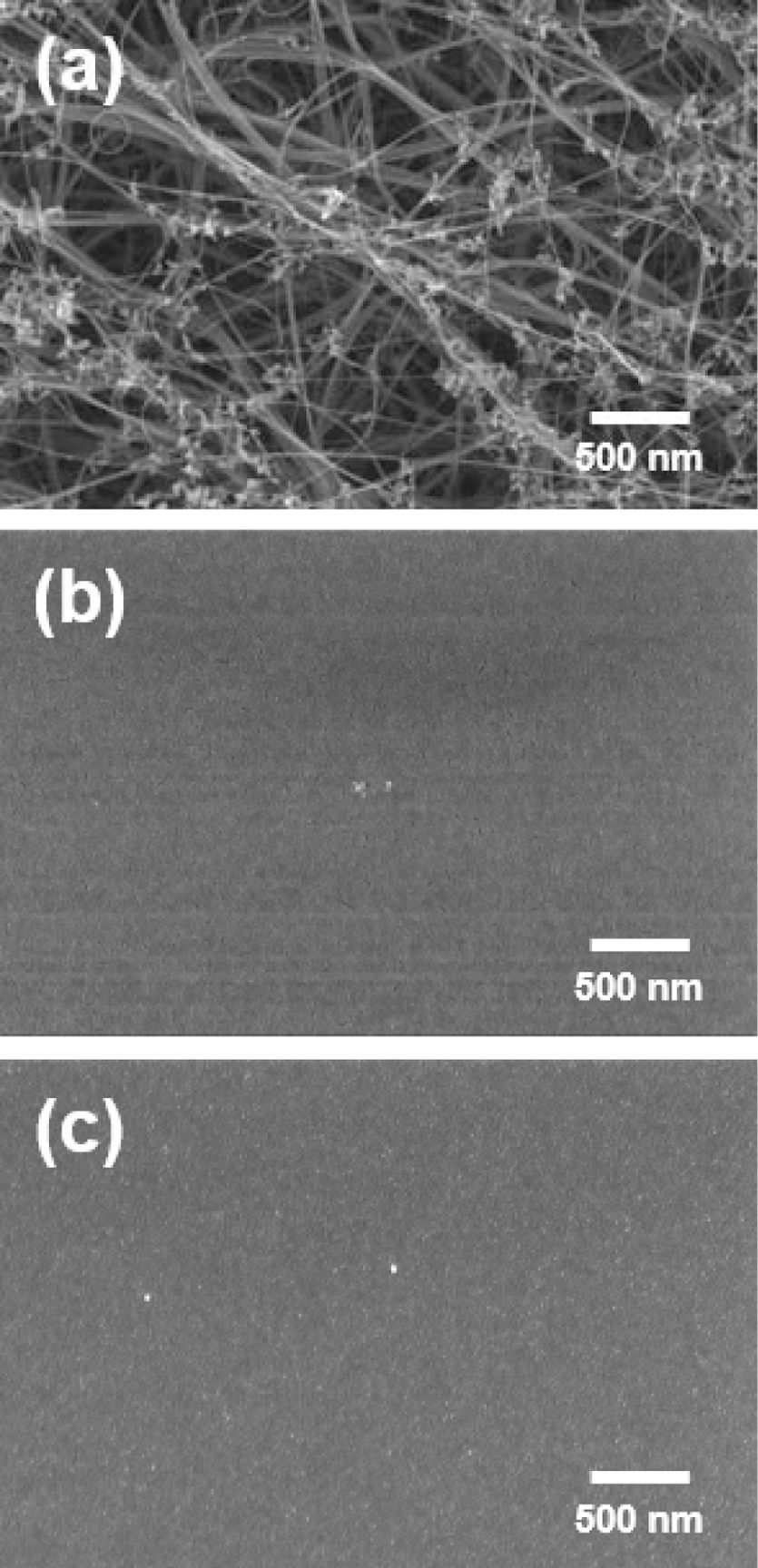

합성한 SSQZ을 이용하여 제조한 CNT/SSQZ 복합체 시트와 CNT/SiCN 복합체 시트의 표면 모폴로지를 FE-SEM을 통해 확인하였다(Fig. 3). SSQZ 코팅처리를 하지 않은 raw CNT 시트는 형성된 CNT 섬유들이 서로간 얽힘에 의해 안정적인 시트를 형성할 수 있는 것을 확인하였다(Fig. 3(a)). 하지만 CNT/SSQZ 복합체 시트의 경우 SSQZ이 CNT 시트 표면 위에 모두 코팅되어 CNT 섬유의 형태가 관찰되지 않았다(Fig. 3(b)). 또한 열처리를 통해 얻어진 CNT/SiCN 복합체 시트의 표면 모폴로지에서는 SSQZ이 SiCN으로의 전환이 일어나며 표면 roughness가 증가한 것을 확인하였지만 가혹한 조건에서 열처리를 했음에도 표면에 결함이 형성되지 않고 SiCN 세라믹이 CNT 시트를 안정적으로 코팅하고 있는 것을 확인하였다(Fig. 3(c)).

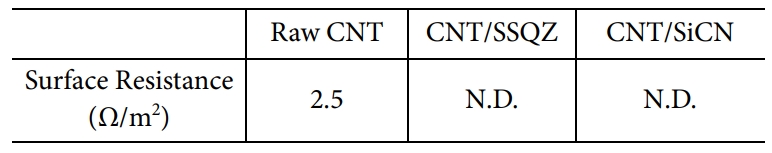

또한 멀티미터를 이용해 표면 저항을 측정하였을 때 Table 1과 같이 결과가 나타났다. 이는 FE-SEM의 결과와 같이 SSQZ과 SiCN이 CNT 시트의 표면을 완벽하게 덮고있기 때문에 기존의 raw CNT에서 보였던 전기 전도성을 보이지 않고 절연이 되었기 때문이다. 이를 통해 추후 450oC 이상의 고온 발열이 일어나더라도 CNT 섬유의 산화 또는 분해를 효과적으로 방지할 수 있을 것이라 예상하였다.

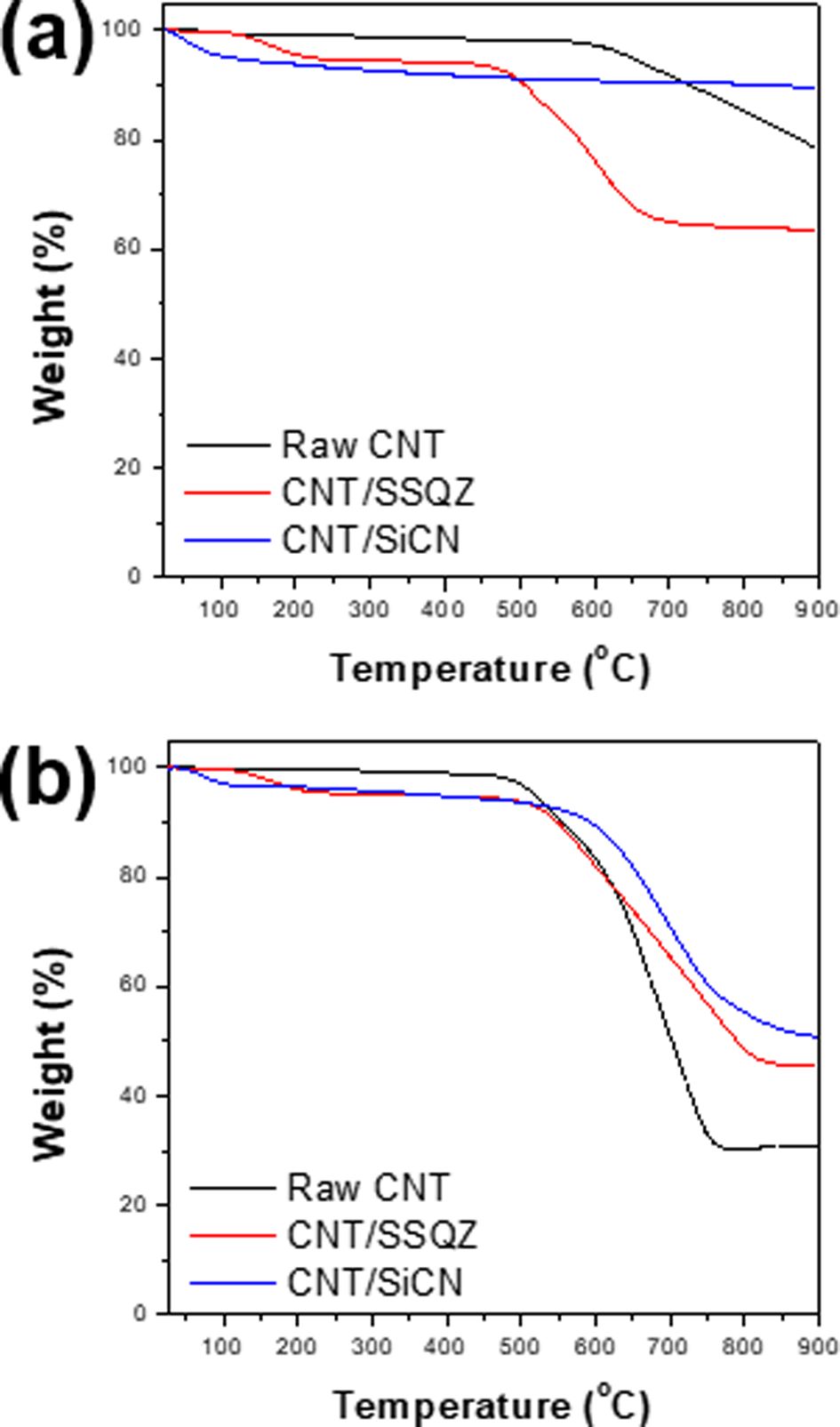

그 후, TGA를 통해 제조된 CNT/SSQZ 복합체 시트와 CNT/SiCN 복합체 시트의 900oC까지의 열분해 거동을 확인하였다(Fig. 4). 먼저 질소 분위기 하에서는 CNT/SSQZ의 경우 200oC에서 작은 분자량의 올리고머의 분해가 일어나면서 중량의 감소가 나타나고 500oC부터 700oC까지 SiCN 세라믹으로의 전환이 일어나며 약 36%의 중량감소가 일어났다(Fig. 4(a)). 700oC 이후에는 SiCN 세라믹으로의 전환이 모두 일어나면서 눈에 띄는 중량감소는 일어나지 않았다. 반면 800oC의 열처리를 통해 이미 SiCN을 형성한 CNT/SiCN 복합체 시트의 경우 100oC 부근에서 흡착된 수분에 의한 중량감소 이후 900oC까지 큰 중량변화가 없는 것을 확인하였다. 이는 앞의 FE-SEM 모폴로지에서도 보았듯이 SiCN 코팅층이 CNT 시트 표면에 결함이 없이 형성되어 raw CNT에 비해 높은 열안정성을 보인 것으로 확인된다. 반면 공기 분위기 하에서는 raw CNT 시트의 경우 500oC에서부터 분해가 일어났다(Fig. 4(b)). 이는 CNT가 산소가 존재하는 분위기에서 500oC 온도부터 산화와 분해가 일어나는 이전의 연구결과와 같은 결과를 나타낸다. 하지만 CNT/SiCN 복합체 시트의 경우 SiCN 코팅층이 CNT 시트의 산화와 분해를 억제하여 기존의 raw CNT 시트보다 높은 650oC부터 분해가 일어나고 900oC까지 열분해 이후에도 높은 잔존수율을 나타냈다.

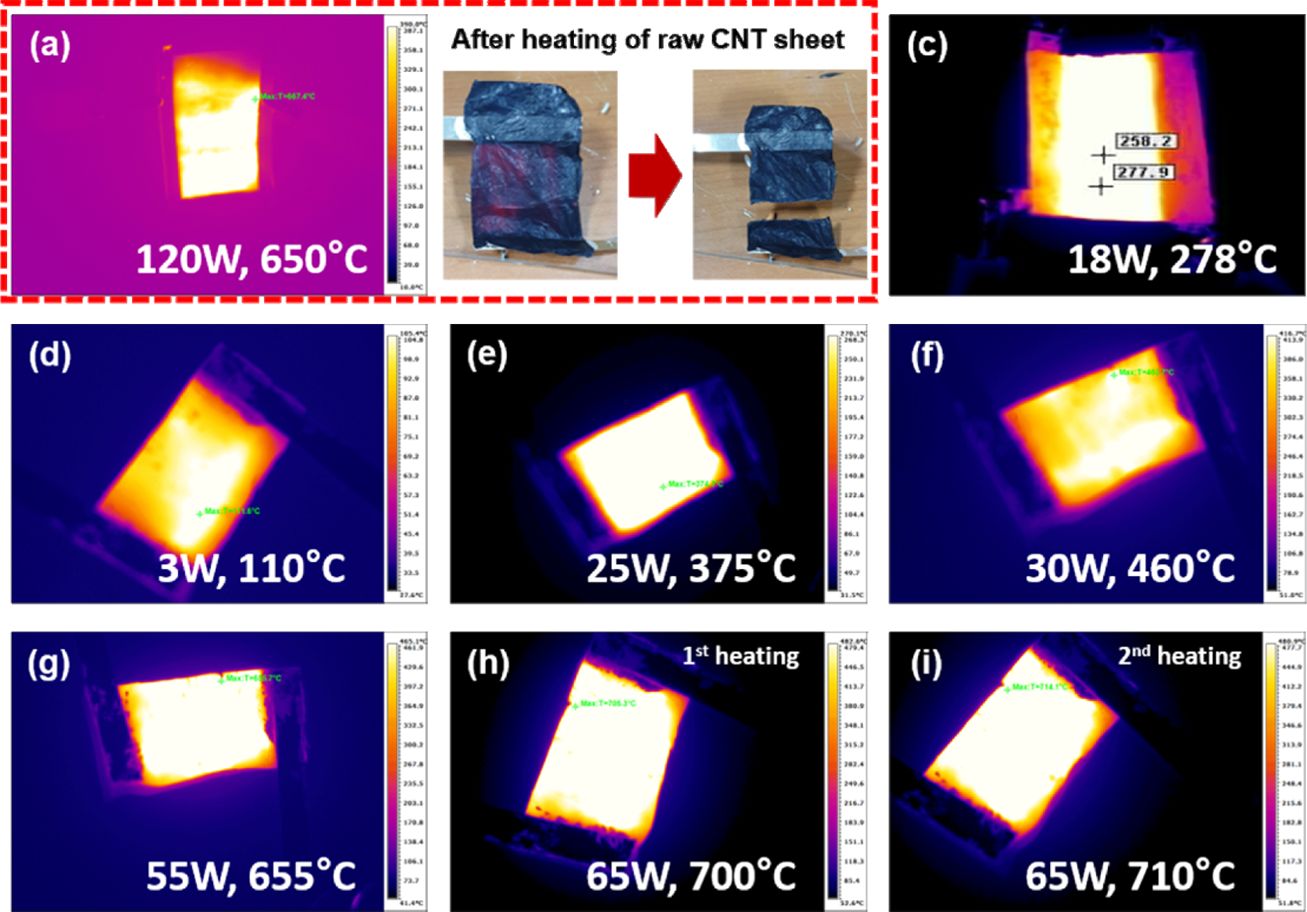

마지막으로 제조된 CNT 기반의 발열소자에 부착된 니켈 전극에 파워 서플라이를 연결한 후 다양한 전압을 가하며 발열특성을 확인하였다(Fig. 5). Raw CNT만으로 제조한 발열소자는 120W의 출력에서 650oC의 우수한 발열특성을 보였으나 Fig. 5(a)에서와 같이 고온 발열 후 CNT의 산화와 분해에 의해 소자가 절단되는 현상을 보였다. 또한 CNT/SSQZ 복합체 발열소자는 18 W의 출력에서 278oC의 발열을 하였으나 SSQZ이 높은 온도에서 세라믹으로의 전환이 일어나면서 소자의 표면에 결함이 생겨나기 시작했다(Fig. 5(b)). 반면 CNT/SiCN 복합체 발열소자는 3 W, 25 W, 30 W, 55 W, 65 W에서 각각 110oC, 375oC, 460oC, 655oC, 그리고 700oC의 우수한 발열특성을 보였다(Fig. 5(c)-(h)). 또한 CNT/SSQZ 복합체 발열소자에서 보였던 표면의 결함이 형성되지 않고 SiCN 코팅층에 의해 CNT 시트의 산화와 분해가 일어나지 않았기 때문에 700oC의 발열 후 65 W의 출력에서 재발열 시험에서도 710oC의 우수한 발열 특성을 확인할 수 있었다(Fig. 5(i)).

|

Fig. 2 FT-IR spectra of SSQZ and SSQZ derived SiCN ceramic |

|

Fig. 3 Surface morphology of (a) raw CNT sheet, (b) CNT/SSQZ

sheet, and (c) CNT/SiCN sheet confirmed by FE-SEM |

|

Fig. 4 Thermogravimetric analysis for raw CNT, CNT/SSQZ, and

CNT/SiCN sheet under (a) nitrogen and (b) air atmosphere |

|

Fig. 5 Joule heating test of (a) raw CNT sheet, (b) CNT/SSQZ

sheet, (c-h) CNT/SiCN sheet, and (i) second Joule heating

of CNT/SiCN sheet |

본 연구에서는 연속적으로 생산된 CNT 시트와 가지달린 구조의 폴리실라잔인 SSQZ의 복합체 시트를 제조하였고 최종적으로 열처리를 통해 CNT/SiCN 복합체 시트를 제조하였다. 또한 제조한 CNT/SiCN 복합체 시트의 표면 모폴로지와 열적 특성 그리고 발열체로써 특성을 평가하고 고찰하였다.

그 결과, FE-SEM을 통해 CNT/SSQZ 복합체 시트와 CNT/SiCN 복합체 시트의 표면을 관찰하였을 때 기존의 raw CNT 시트에서 보였던 CNT 섬유가 SSQZ과 SiCN의 코팅층에 의해 보이지 않았다. 또한 멀티미터로 표면저항을 측정한 결과 raw CNT에서 2.5 W으로 나타나던 저항값이 overload 값을 나타내며 SSQZ과 SiCN이 CNT 시트를 성공적으로 코팅한 것을 확인하였다. 또한 TGA를 통해 제조한 CNT/SSQZ와 CNT/SiCN 복합체 시트의 열적 안정성을 확인한 결과 기존의 raw CNT 시트보다 더 높은 열적 안정성을 나타내는 것을 확인하였다. 마지막으로 제조된 발열체의 발열특성을 확인한 결과 기존의 raw CNT 면상발열체는 650oC의 발열이 가능하지만 CNT의 낮은 고온 안정성 때문에 1회 발열 후 소자가 분해되는 모습을 보인 반면 CNT/SiCN 복합체 발열체는 65 W의 출력에서 700oC의 발열을 보인 후 재발열 시에도 같은 출력에서 710oC의 우수한 발열특성을 보여 고온 발열특성이 향상된 것을 확인하였다. 이러한 안정적인 고온 발열특성을 보이는 CNT/SiCN 복합체 시트의 제작은 우주항공분야와 같은 극한의 환경에서 사용될 수 있을 것으로 기대된다.

본 연구는 대한민국 국방과학연구소가 지원하는 연구과제(17-CMMA-21)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Yang, J.Y., Yoon, D.H., Kim, B.S., and Seo, M.K., “Preparation and Characterization of Pitch-based Carbon Paper for Low Energy and High Efficiency Surface Heating Elements”, Composites Research, Vol. 31, No. 6, 2018, pp. 412-420.

-

- 2. Yang, J.Y., Ko, J.K., Kim, B.S., and Seo, M.K., “Application and Standardization Trend of Carbon Fiber during the Fourth Industri-al Revolution”, Fiber Technology and Industry, Vol. 21, No. 4, 2017, pp. 263-272.

- 3. Zhao, J. Jian, Q., Zhang, N., Luo, L., Huang, B., and Cao, S., “The Improvement on Drying Performance and Energy Efficiency of a Tumbler Clothes Dryer with a Novel Electric Heating Element”, Applied Thermal Engineering, Vol. 128, 2018, pp. 531-538.

-

- 4. Bae, K.Y., Lee, K.S., Kong, T.W., Chung, H.S., Jeong, H.Y., and Chung, H.T., “A Study on Application of Warm Air Circulator by Using the Carbon Heating Element with Particle Type”, Journal of the Korean Society for Power System Engineering, Vol. 7, No. 4, 2003, pp. 31-37.

- 5. Park, J.Y., and Lee, J.D., “Electrical Properties of Carbon Black Composites for Flexible Fiber Heating Element”, Journal of the Ko-rean Oil Chemists Society, Vol. 32, No. 3, 2015, pp. 405-411.

-

- 6. Choi, K.E., Park, C.H., and Seo, M.K., “Electrical and Resistance Heating Properties of Carbon Fiber Heating Element for Car Seat”, Applied Chemistry for Engineering, Vol. 27, No. 2, 2016, pp. 210-216.

- 7. Chugh, R., and Chung, D.D.L., “Flexible Graphite as a Heating Element”, Carbon, Vol. 40, No. 13, 2002, pp. 2285-2289.

-

- 8. Hong, S., and Myung, S., “Nanotube Electronics: A Flexible Approach to Mobility”, Nature Nanotechnology, Vol. 2, No. 4, 2007, pp. 207-208.

- 9. Sundaram, R.M., Koziol, K.K., and Windle, A.H., “Continuous Direct Spinning of Fibers of Single-Walled Carbon Nanotubes with Metallic Chirality”, Advanced Materials, Vol. 23, No. 43, 2011, pp. 5064-5068.

-

- 10. Pop, E., Mann, D., Wang, Q., Goodson, K., and Dai, H., “Thermal Conductance of an Individual Single-Wall Carbon Nanotube above Room Temperature”, Nano Letters, Vol. 6, No. 1, 2006, pp. 96-100.

-

- 11. Janas, D., and Koziol, K.K., “Rapid Electrothermal Response of High-Temperature Carbon Nanotube Film Heaters”, Carbon, Vol. 59, 2013, pp. 457-463.

-

- 12. Neitzert, H.C., Vertuccio, L., and Sorrentino, A., “Epoxy/MWCNT Composite as Temperature Sensor and Electrical Heating Ele-ment”, IEEE Transactions on Nanotechnology, Vol. 10, No. 4, 2011, pp. 688-693.

- 13. Lee, Y., Le, V.T., Kim, J.G., Kang, H., Kim, E.S., Ahn, S.E., and Suh D., “Versatile, High-Power, Flexible, Stretchable Carbon Nano-tube Sheet Heating Elements Tolerant to Mechanical Damage and Severe Deformation”, Advanced Functional Materials, Vol. 28, No. 8, 2018, pp. 1706007.

-

- 14. Li, Y., Yang, M., Xu, B., Sun, Q., Zhang, W., Zhang, Y., and Meng, F., “Synthesis, Structure and Antioxidant Performance of Boron Nitride (Hexagonal) Layers Coating on Carbon Nanotubes (Multi-Walled)”, Applied Surface Science, Vol. 450, No. 30, 2018, pp. 284-291.

-

- 15. He, J., Chen, J., Shi, L., Li, Q., Lu, W., Qu, S., Qiu, W., and Zhou, G., “Fabrication of Thermally Robust Carbon Nanotube (CNT)/SiO2 Composite Films and Their High-Temperature Mechanical Properties”, Carbon, Vol. 147, 2019, pp. 236-241.

-

- 16. Colombo, P., Riedel, R., Sorarù, and Kleebe, H.K., Polymer Derived Ceramics: From Nanostructure to Applications, DEStech Pub. Inc., Lancaster, UK, 2010.

- 17. Popper, P., Special Ceramics, Academic Press, New York, USA, 1960.

- 18. Ionescu, E., Kleebe, H.J., and Riedel, R., “Silicon-Containing Polymer-Derived Ceramic Nanocomposites (PDC-NCs): Preparative Approaches and Properties”, Chemical Society Reviews, Vol. 41, No. 15, 2012, pp. 5032-5052.

-

- 19. Kokott, S., Heymann, L., and Motz, G., “Rheology and Processability of Multi-Walled Carbon Nanotubes-ABSE Polycarbosilazane Composites”, Journal of the European Ceramic Society, Vol. 28, No. 5, 2008, pp. 1015-1021.

-

- 20. Jones, R., Szweda, A., and Petrak, D., “Polymer Derived Ceramic Matrix Composites”, Composites Part A, Vol. 30, No. 4, 1999, pp. 569-575.

-

- 21. Huh, T.H., Lee, S.Y., Park, S.K., Chang, J.H., Lee, Y.S., and Kwark, Y.J., “Homogeneous Polyimide/Silica Nanohybrid Films Adapt-ing Simple Polymer Blending Process: Polymeric Silsesquiazane Precursor to Inorganic Silica”, Macromolecular Research, Vol. 26, No. 2, 2018, pp. 187-193.

-

- 22. Huh, T.H., and Kwark, Y.J., “Fabrication of Hierarchically Micro/Meso/Macroporous Silicon Carbonitride Ceramic Using Freeze Casting Method with a Silsesquiazane Precursor”, Ceramics International, Vol. 46, No. 8, 2020, pp. 11218-11224.

-

- 23. Yoo, K.H., Kim, I.W., Cho, J.H., and Kwark, Y.J., “Silsesquiazane/Organic Polymer Blends as Organic-Inorganic Hybrid Materials”, Fibers and Polymers, Vol. 13, no. 9, 2012, pp. 1113-1119.

-

- 24. Colombo, P., Mera, G., Riedel, R., and Soraru, G.D., “Polymer-Derived Ceramics: 40 Years of Research and Innovation in Advanced Ceramics”, Journal of the American Ceramic Society, Vol. 93, No. 7, 2010, pp. 1805-1837.

-

- 25. Yang, L.W., Zhang, X.S., Liu, H.T., and Zu, M., “Thermal Resistant, Mechanical and Electrical Properties of a Novel Ultra-high-Content Randomly-Oriented CNTs Reinforced SiC Matrix Composite-Sheet”, Composites Part B, Vol. 119, No. 15, 2017, pp. 10-17.

-

- 26. Song, H., Jeon, S.Y., and Jeong, Y., “Fabrication of a Coaxial High Performance Fiber Lithium-Ion Battery Supported by a Cotton Yarn Electrolyte Reservoir”, Carbon, Vol. 147, 2019, pp. 441-450.

-

This Article

This Article

-

2020; 33(6): 395-400

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.395

- Received on Nov 10, 2020

- Revised on Dec 15, 2020

- Accepted on Dec 20, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young-Je Kwark

-

Department of Organic Materials and Fiber Engineering, Soongsil University

- E-mail: ykwark@soongsil.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.