- Processing and Characterization of Polyamide 610/Carbon Fiber/Carbon Nanotube Composites through In-Situ Interfacial Polymerization

Beom-Gon Cho*, Sang-Ha Hwang*, Young-Bin Park*†

* Department of Mechanical Engineering, UNIST

- 계면중합법을 이용한 폴리아마이드 610/탄소섬유/탄소나노튜브 복합재 제조 및 물성 평가

조범곤* · 황상하* · 박영빈*†

The interfacial properties in carbon fiber composites, which control the overall mechanical properties of the composites, are very important. Effective interface enhancement work is conducted on the modification of the carbon fiber surface with carbon nanotubes (CNTs). Nonetheless, most surface modifications methods do have their own drawbacks such as high temperatures with a range of 600~1000oC, which should be implemented for CNT growth on carbon fibers that can cause carbon fiber damages affecting deterioration of composites properties. This study includes the use of in-situ interfacial polymerization of polyamide 610/CNT to fabricate the carbon fiber composites. The process is very fast and continuous and can disperse CNTs with random orientation in the interface resulting in enhanced interfacial properties. Scanning electron microscopy was conducted to investigate the CNT dispersion and composites morphology, and the thermal stability of the composites was analyzed via thermogravimetric analysis. In addition, fiber pull-out tests were used to assess interfacial strength between fiber and matrix.

탄소섬유강화 플라스틱(CFRP)의 계면 특성은 복합재료의 전체적인 기계적 특성을 제어하므로 매우 중요하다. 이에 따라, 탄소나노튜브(CNT)로 탄소섬유(CF) 표면을 개질하는 것이 계면을 강화하기 위해 활발히 연구되고 있다. 그러나 대부분의 표면 개질 방법은 자체적으로 한계가 있다. 예를 들어, CVD 성장에서 탄소섬유의 CNT를 성장시키기 위해 600~1000oC 범위의 고온을 적용해야 하며, 이는 탄소섬유 자체에 손상을 줄 수 있으므로 물성이 저하될 수 있다. 한편, 본 연구에서는, 폴리아마이드(PA) 610/CF/CNT 복합재가 PA610의 계면중합을 통해 제조되었으며, 유기계와 수계 사이의 계면에서 PA610/CNT 중합이 일어난다. 탄소섬유는 CNT가 균일하게 분산된 PA610으로 코팅되었다. 복합재 내에서의 CNT 분산상태는 주사전자현미경으로 관찰되었으며, 열중량 분석을 통해 복합재의 열안정성을 분석하였다. 그리고 섬유 뽑힘 시험을 통해 섬유와 기지 간의 계면 결합력을 측정하였다.

Keywords: 탄소나노튜브(Carbon nanotubes), 탄소섬유(Carbon fibers), 폴리아마이드 610(Polyamide 610), 멀티스케일 하이브리드 복합재(Multiscale hybrid composites), In-situ 계면 중합(In-situ interfacial polymerization)

화석 연료 고갈이 심각한 사회적 문제로 부상함에 따라 환경 친화적인 경량 재료의 필요성이 시급해지고 있다. 이에 따라, 자동차, 항공우주 및 선박 산업에서 경량 재료를 사용하면 연비가 크게 향상될 수 있다. 성능 대비 중량비가 높은 경량 소재는 섬유강화 플라스틱(FRP)이다[1,2]. 강화를 위해 범용 유리섬유, 탄소섬유 또는 고성능 폴리머섬유(예: Kevlar, UHMWPE)를 사용할 수 있지만, 처리 시간과 공정에 한계가 많고 복잡하며 높은 처리 비용이 필요하다. 열가소성 수지를 사용하는 경우, 약한 섬유-매트릭스 계면은 복합재의 물성을 보장할 수 없고 열가소성 고분자의 높은 용융 점도로 인해 섬유로의 함침이 제대로 일어나지 않아 이 또한 복합재의 계면 물성 저하를 야기할 수 있다. 또한, 복합재는 최근 구조 재료로서의 기능에 더해 전기 및 열 전도도를 포함한 다 기능성을 요구하고 있다. 예를 들어 전도성 복합 재료를 사용하면 전기 자동차에 필수적인 정전기 방전, EMI 차폐, 광전 보호 등과 같은 추가 기능을 얻을 수 있다. 따라서, 매크로 스케일의 매트릭스, 마이크로 스케일의 섬유, 그리고 나노 스케일 탄소 필러로 구성된 멀티스케일 하이브리드 복합재(multiscale hybrid composites)는 상기 한계를 극복하고 기능성을 보장하기위한 수단으로서 다양한 분야에서 연구가 진행되고 있다; 특히, CNT 기반 멀티스케일 하이브리드 복합재가 활발히 연구되고 있다[3,4].

그러나, 대부분의 탄소나노물질을 포함한 탄소계 물질은 높은 화학적 안정성을 가지므로, 반데르발스(van der Waals) 힘만으로는 탄소섬유와 나노입자 사이의 계면전단강도를 보장할 수 없다[5]. 따라서, 탄소섬유와 매트릭스 사이의 강한 상호 작용을 보장하면서, 매트릭스와 그 계면에 분산된 탄소나노물질로 복합재 계면 물성을 최대화하기 위해 새롭고 효과적인 접근법이 모색되어야 한다. 한편 “Interphase”은 섬유와 매트릭스 사이의 계면에서 얇은 영역을 지칭하며 고분자, 탄소나노물질 등으로 이루어진 코팅층이다. 이 영역에서 섬유에서 매트릭스로의 하중 전달은 균일하게 전달되어 계면 결합력을 향상시킬 수 있다[6,7]. 따라서 본 연구의 핵심 목표는 CNT로 강화된 interphase 기반의 hierarchical composites이다. 이 연구를 통해 높은 CNT 강화 효과, 고농도 CNT 분산을 달성할 수 있다. 마지막으로 본 연구에 사용된 연속적 계면중합 기술은 모노머 용액 간의 계면에서 순간적으로 중합이 일어나면서 고분자가 생성되는 계면중합법을 이용하여 합성과 동시에 탄소섬유 표면을 코팅시키는 신기술이다. 이는 간단하면서 연속 공정으로의 발전이 가능하고 상온에서 빠른 속도로 진행할 수 있으며 섬유 자체에의 손상 위험이 없으므로 섬유 고유 물성을 유지할 수 있다. 또한 탄소섬유 열가소성 수지 중간재 개념인 프리프레그 연구개발까지 적용이 가능하므로 탄소나노소재로 강화된 탄소섬유 열가소성 프리프레그의 대량생산 개발의 가능성 또한 포함한다.

본 연구에서 매트릭스로 사용된 열가소성 수지는 PA610이며 나일론610이라고도 하며, 이는 고강도, 높은 치수 안정성으로 산업 전반에 널리 사용되는 엔지니어링 플라스틱이다. 앞서 기술한 바와 같이 PA610은 계면중합공정으로 제조할 수 있으며 계면중합 간 CNT를 분산시켜 CNT로 강화된 PA610/탄소섬유 복합 중간재 제조가 가능하다. 이는 수계 용액을 유계 용액에 첨가하게 되면, 그 계면에서 곧바로 중합이 일어나 단시간에 연속적인 공정이 가능하며, 다른 폴리 아미드(polyamide) 고분자보다 열 안정성이 높다. 그러나 열가소성 물질은 실험 조건 및 목적에 따라 달라질 수 있다. 복합재에서의 CNT 분산도는 주사 전자 현미경(SEM)을 사용하여 분석되었고, 열 중량 분석(TGA)은 복합재의 열 안정성을 평가하기 위해 사용되었다. 또한, 탄소섬유와 고분자 기지 사이의 접착 강도는 섬유 뽑힘 시험(fiber pull-out test)을 통해 측정되었다.

2.1 PA610/탄소섬유/탄소나노튜브 복합재 제조

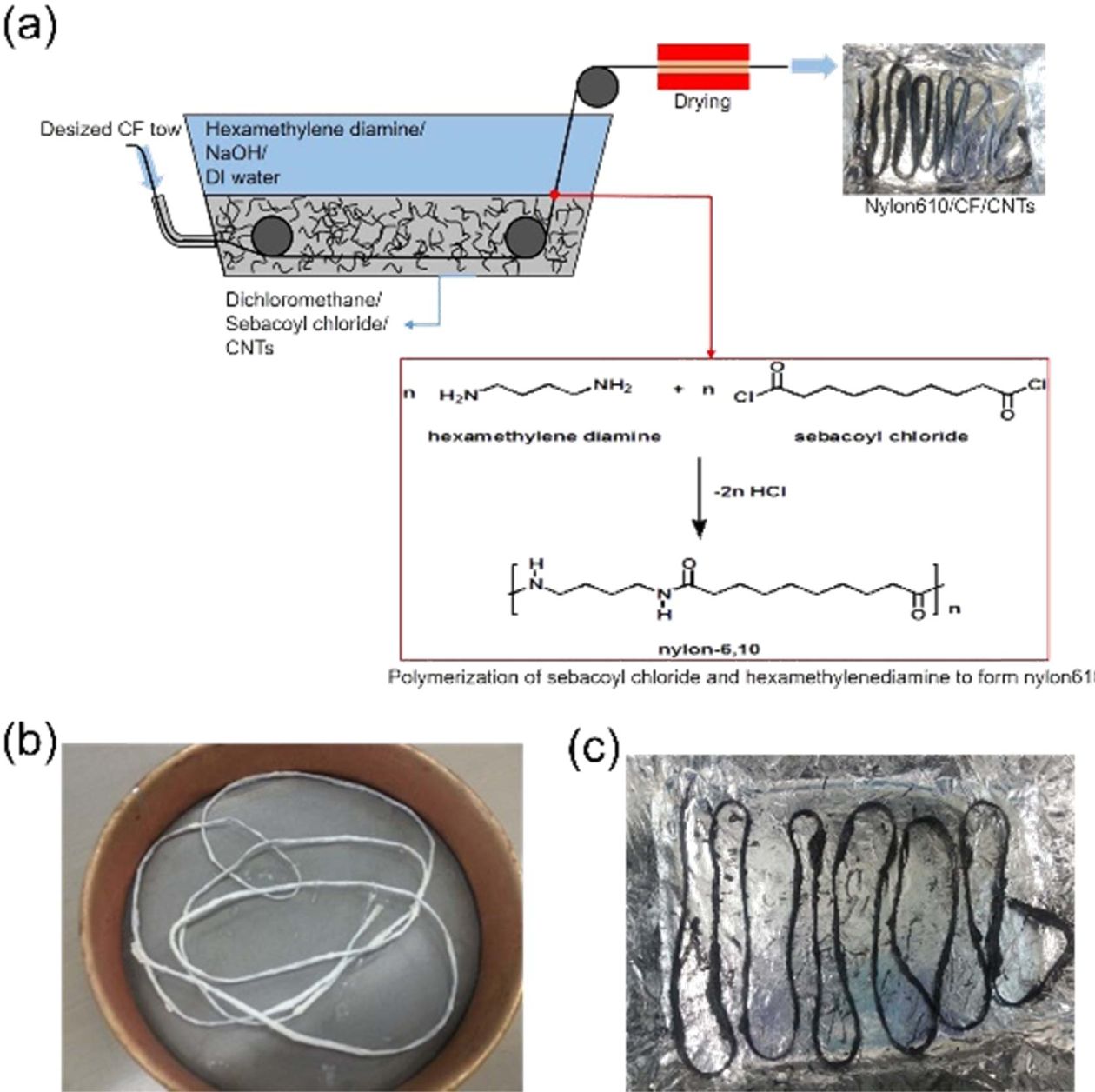

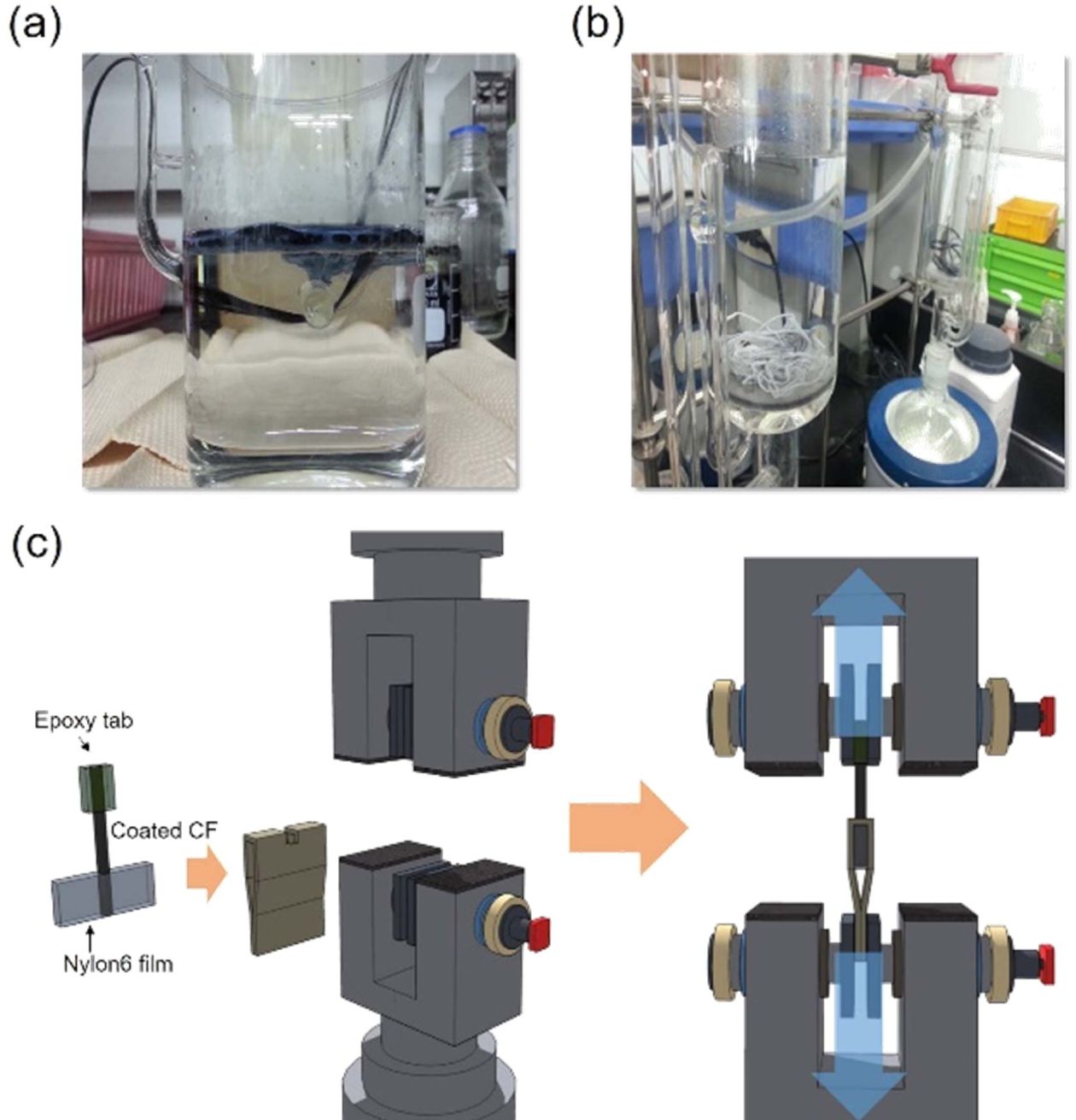

복합재 제조에 앞서, 토우단위의 탄소섬유는 기존의 에폭시 사이징(sizing) 층을 제거하기 위해 methyl ethyl ketone (MEK) 용액을 사용하여 디사이징(desizing)하였으며, 60oC에서 1시간동안 건조하였다. 한편 PA610의 계면중합 간 모노머(monomer) 용액에 MWCNT를 분산시키기 위해 15분 동안의 기계적 교반, 그리고 50분 동안의 초음파 분산을 시행하였다. 그리하여, 3 g의 MWCNT가 dichloromethane/sebacoyl chloride 용액에 분산된 MWCNT organic solution을 제조하였다. Fig. 1에서 보듯이, PA610/탄소섬유/탄소나노튜브 복합재는 계면중합법에 의해 연속적으로 제조되었다. 하단에 위치해 있는 organic solution은 1 wt.%의 MWCNT가 350 mL의 dichloromethane, 7 mL의 sebacoyl chloride에 분산되어 있으며, 상단에 위치해 있는 aqueous solution은 200 mL의 distilled water에 9.2 g의 hexamethylenediamine (HMDA), 1.6 g의 NaOH가 용해되어 있는 투명한 용액이다. 디사이징 처리된 탄소섬유 토우는 특수 제작된 비커의 하단에 투입되어 organic solution을 통과하게 된다. 그리고 organic solution 표면에 aqueous solution을 천천히 떨어뜨리면 그 접촉 계면에서 PA610이 합성되어 하나의 계면 코팅층을 형성하게 된다. PA610의 합성에 기여하는 두 모노머, HMDA와 sebacoyl chloride의 반응이 끝날 때까지 PA610의 합성은 유지된다. 이 계면 코팅층을 탄소섬유 토우가 통과함으로써 CNT가 분산된 PA610이 탄소섬유 표면을 코팅하게 되고 135oC에서 하루동안 건조시킨 후 완성된 복합재를 수득한다. 한편, MWCNT의 PA610/탄소섬유 복합재 내의 분산도 비교를 위해 수계 분산법을 시행하였다. 수계 용액에는 distilled water, NaOH, 그리고 PA610 합성에 모노머로 작용하는 HMDA가 포함되어 있으며, MWCNT는 분산제인 TritonX-100과 함께 상층부 수계 용액에 분산되었다. 섬유는 유계 분산공정과 같이 PA610 합성이 일어나는 계면을 통과하면서 표면에 PA610/MWCNT 가 코팅된다. 또한 코팅된 샘플의 잔류물을 제거하기 위해 Soxhlet 과정을 메탄올을 사용하여 2일 동안 실시하였다(Fig. 2). 제조된 복합재의 표면 형상과 MWCNT의 분산상태는 주사전자현미경(SEM)을 통해 확인하였고, 열적 물성은 열중량 분석(TGA)을 사용하여 10oC/min 속도로 1200oC까지 가열하면서 복합재 내의 매트릭스의 거동을 분석하였다. 그리고 탄소섬유와 PA610 간의 계면전단강도는 universal testing machine (UTM, Shimadzu, Japan) 장비를 사용하여 섬유 뽑힘 테스트를 통해 비교하였으며, 상온에서 10 mm/min 인장 속도를 가해 진행하였다. 시험 시편은 15분간 240oC에서 압력을 가하지 않은 상태로 PA6 필름을 샘플의 한쪽 끝에 위치시켜 부착하였고, 이는 매트릭스로 사용된 PA610과의 호환성이 뛰어나고 PA610의 녹는점보다 낮은 온도에서 샘플링을 할 수 있기 때문에 PA6 필름을 샘플의 끝단에 부착하였다. 나머지 한쪽 끝에는 에폭시 탭을 만들어 인장 시험에 유용하도록 하였고 스테인레스 스틸 홀더에 삽입하여 섬유 뽑힘 테스트를 진행하였다(Fig. 2(c)).

2.2 PA610/탄소섬유/탄소나노튜브 복합재 미세구조

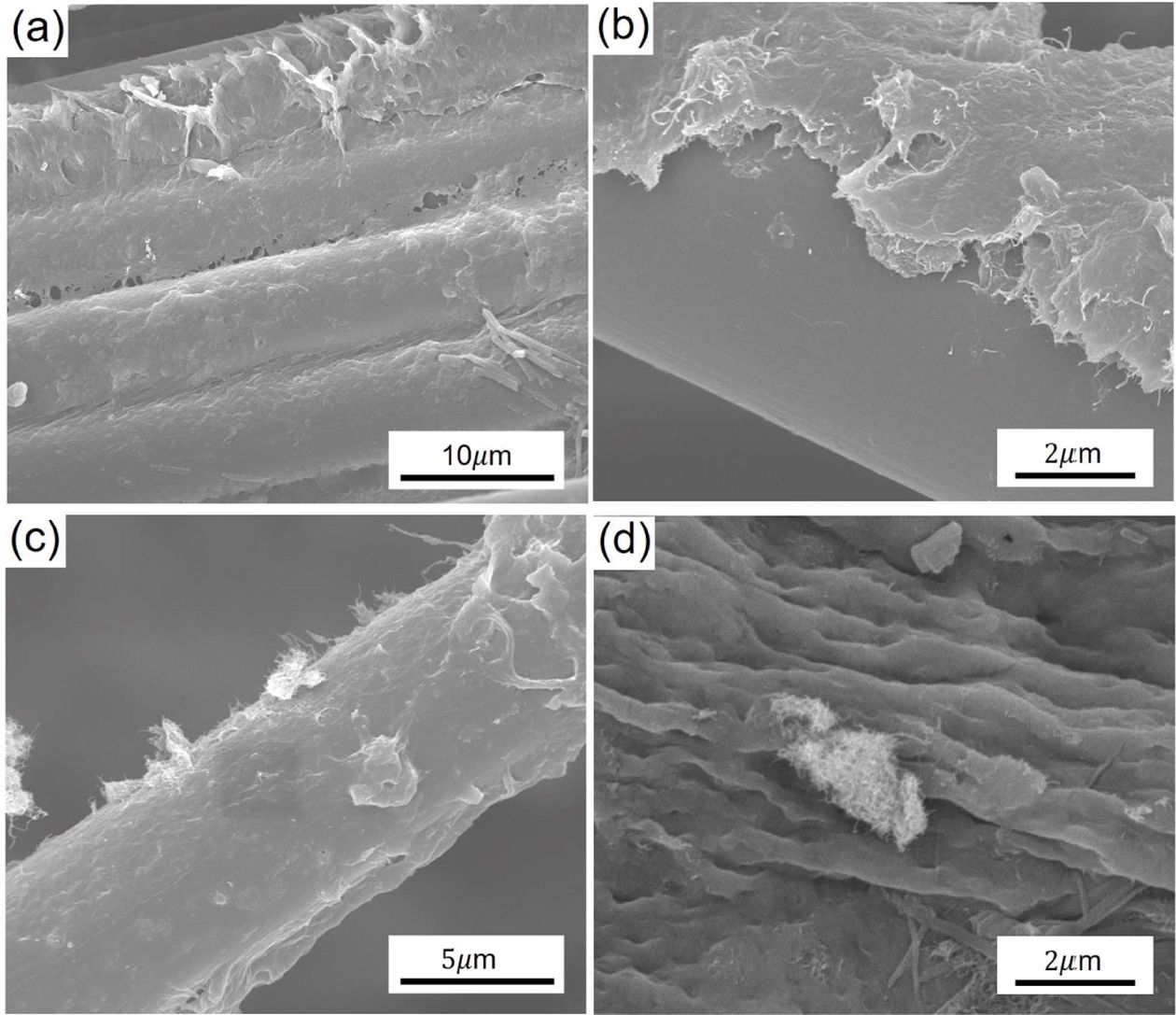

복합재의 계면 물성은 고분자 수지의 섬유로의 함침 상태와 섬유와 수지 계면에서의 탄소나노소재의 분산 상태 등에 크게 영향을 받는다. 따라서 그 함침 상태와 분산 상태를 비교하기 위해서 각 샘플의 SEM 분석 결과를 Fig. 3에 나타내었다. PA610/CF 샘플의 경우 고분자 수지가 섬유의 표면에 코팅은 되나 내부로의 함침은 적절히 이뤄지지 않음을 확인할 수 있다. 한편, PA610/CF/CNT/유계분산 샘플로부터 단일 섬유 필라멘트를 중합된 고분자가 코팅하고 있음을 볼 수 있고, CNT의 분산상태가 양호한 것으로 보아 계면중합 및 섬유 코팅과정에서 CNT의 분산성이 잘 유지되는 것으로 판단되며, 코팅상태가 거친 경우와 매끈한 경우가 혼재하는 것을 확인하였다. 또한 CNT가 수지의 표면 뿐만 아니라 수지와 섬유의 계면, 섬유의 표면에도 분산되어 있음을 확인할 수 있다(Fig. 3 (b,c)). 한편, Fig. 3(d)에서 알 수 있듯이, 수계분산 방법으로 제작된 복합재의 경우 CNT가 부분적으로 엉겨있는 상태를 확인함에 따라 수계분산의 경우 CNT 분산의 한계를 가질 수 있다고 판단된다. 따라서 CNT의 복합재 내 분산성을 고려했을 시, 유계분산이 수계분산보다 상대적으로 효과적이라고 할 수 있다.

2.3 PA610/탄소섬유/탄소나노튜브 복합재 열적 물성

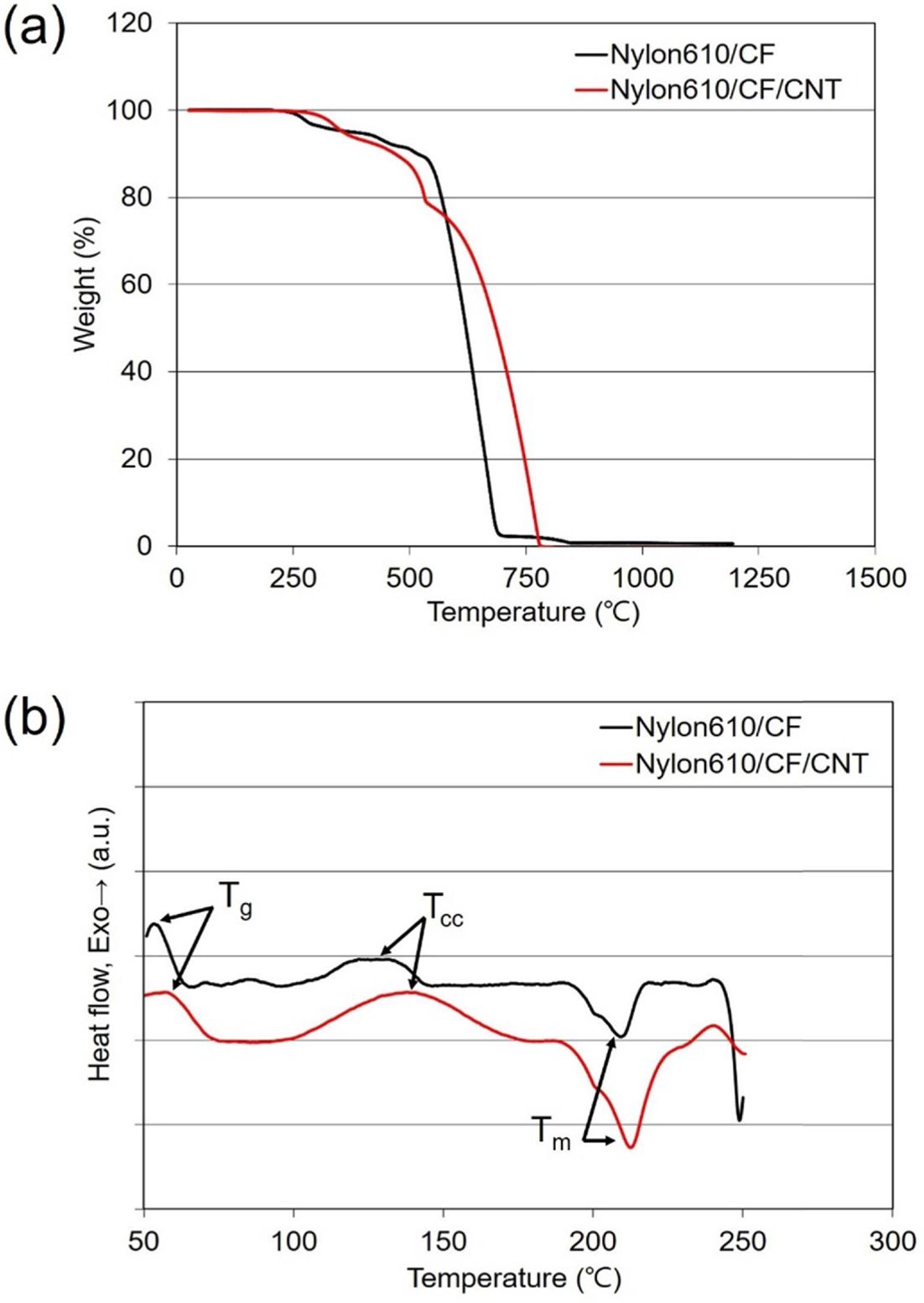

CNT 첨가의 영향을 확인하기 위해 PA610/CF와 PA610/CF/CNT 샘플을 열분석한 결과, 고분자가 분해되기 시작하는 400oC 부근의 질량감소율을 기준으로 비교했을 때, PA610/CF/CNT의 경우 7%, PA610/CF의 경우 6%의 질량감소율을 보였다. 이는 CNT의 첨가로 인해 증가된 점도의 영향으로 섬유가 당겨질 때 발생한 표면장력 차이의 영향으로 생각된다. 또한 CNT의 첨가로 고분자의 사슬 유동성이 감소하여 결과적으로 분해 온도가 증가하는 양상을 보였으며, 탄소섬유 역시 더 높은 온도에서 분해가 이루어졌음을 알 수 있다(Fig. 4(a)). Fig. 4(b)를 보면, DSC 분석결과, 각각의 결과로부터 일반적인 semi crystalline 고분자의 특성을 볼 수 있으며 CNT의 유무에 따라 각각 58oC, 64oC의 유리전이온도(Tg, half-height 기준), 128oC, 137oC의 냉결정화온도(Tcc, peak point), 210oC 내외의 용융온도(Tm)을 보였다. CNT 첨가로 인한 Tg 증가는 나노 물질의 분산으로 인한 고분자 chain의 mobility 억제 효과로 인한 것으로 예측된다. Tcc는 peak point를 기준으로 했을 때는 9oC 안팎의 큰 차이를 보이나 deflection point를 기준으로 했을 때는 거의 동일하며 Tm 역시 1oC 내외의 동일한 온도를 보이는데 이는 CNT가 PA610의 결정구조 혹은 결정화 과정에 영향을 미치지 않음을 의미한다. 다만 Tm에서 200oC 부근에서 관찰되는 peak shoulder는 PA의 일반적인 결정 구조 중 orientation에 의해 발생되는 α-form 결정의 영향이며 CNT가 없는 경우 낮은 점도로 chain orientation이 용이하여 전체 결정 구조 중 차지하는 비율이 증가한 것으로 보인다.

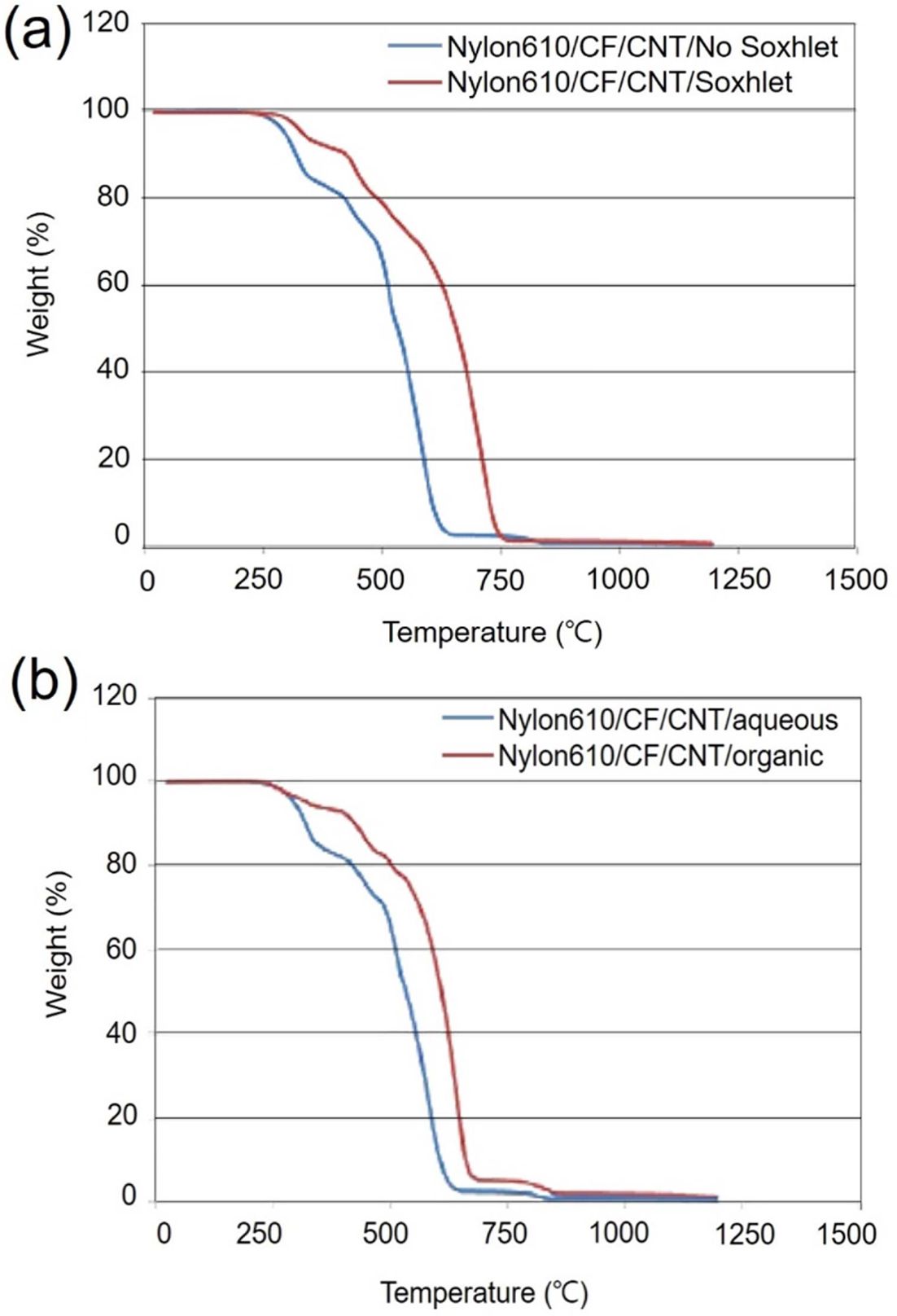

한편, Fig. 5(a)에서 볼 수 있듯이, Soxhlet 시행 여부에 따른 열중량 차이를 확인하기 위해 PA610/CF/CNT 샘플에 대해 열분석한 결과, 질량감소율 5%기준에서 Soxhlet 시행한 샘플의 경우 약 334oC, No Soxhlet 샘플의 경우 약 297oC로 37oC의 차이를 보였다. 따라서 열안정성은 Soxhlet을 시행한 샘플이 상대적으로 높다고 판단된다. 또한 CNT의 수계분산과 유계분산에서의 열중량 거동의 차이를 보면, 질량감소율 5%기준에서 유계분산의 경우, 약 326oC, 수계분산의 경우 약 297oC로 CNT를 유계 분산시킨 경우, 열 안정성이 상대적으로 높다고 판단할 수 있다. 따라서 soxhlet에 의한 효과적인 잔류물 제거에 따른 CNT와 PA chain간의 상호 작용이 증가하고 유계 분산에 의해 CNT가 PA610 중합과 함께 균일하게 분산이 일어나 각각 복합재의 열안정성이 증가했다고 판단된다.

2.4 PA610/탄소섬유/탄소나노튜브 복합재 기계적 물성

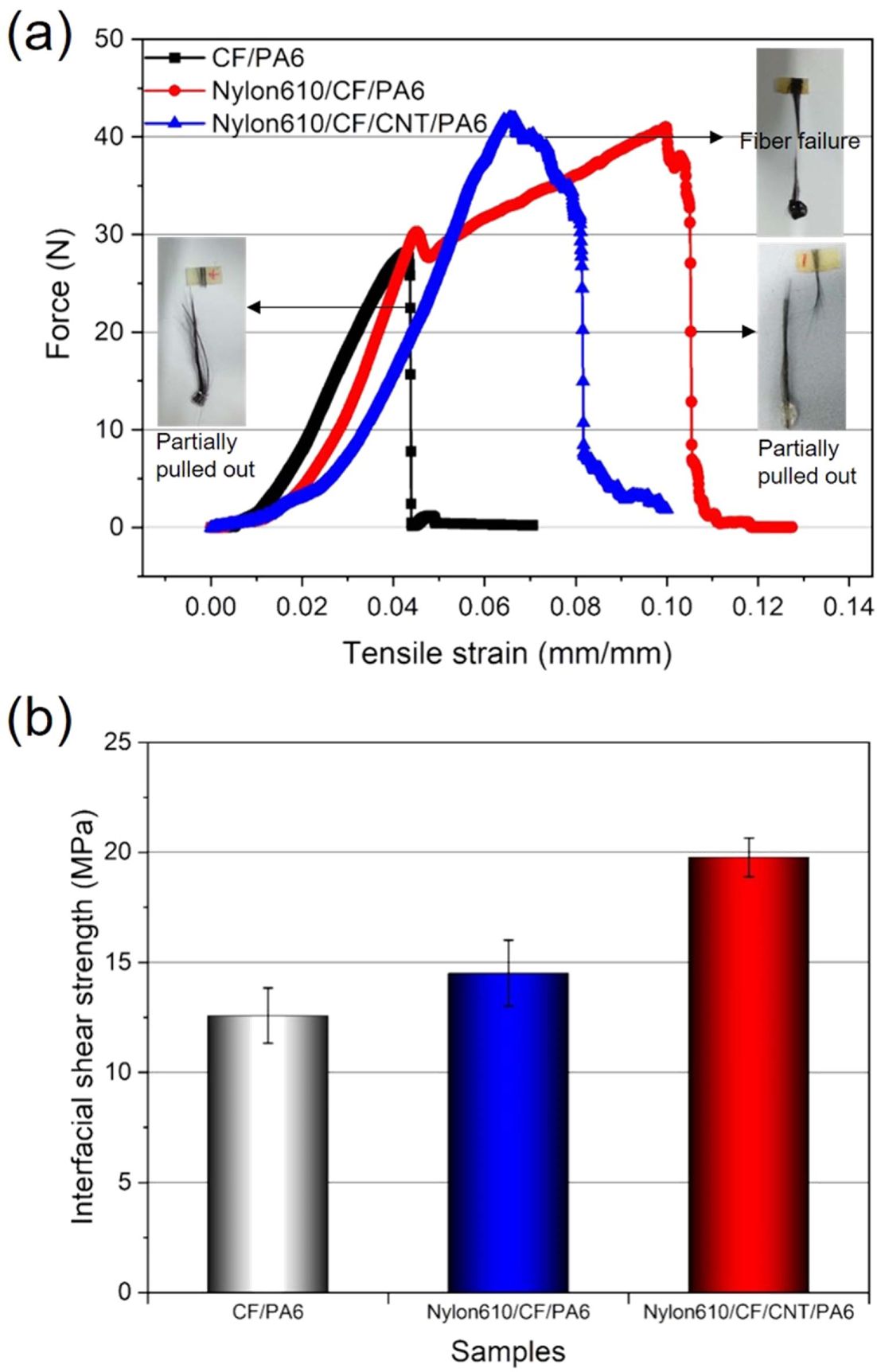

복합재의 계면 전단 강도를 측정하기 위해 3가지 종류의 샘플을 제작하여 각각 5번의 섬유 뽑힘 시험을 시행하였다. 계면중합에 의해 제작된 PA610/탄소섬유 복합재는 끝단에 PA6 필름을 부착하여 인장 시험간 복합재의 계면전단강도를 측정할 수 있게 했으며, PA6는 PA610과 상호적합성이 높고 용융온도가 낮아 시험 시편을 제작하기 용이하다. Fig. 6(a)의 하중-변위 곡선으로부터 대조군 샘플보다 PA610/CF, PA610/CF/CNT 샘플의 경우 최대 하중이 각각 42 N, 41 N으로 1.5배 가량 높았으며, 샘플이 파단이 일어난 후의 모습을 비교해보면, CNT가 첨가되지 않은 두 경우, 부분적인 fiber pull-out 현상이 관찰되었으나, CNT가 분산되어 계면중합된 복합재의 경우 섬유에서 파단이 일어난 fiber failure 현상을 확인할 수 있었다. 한편, 계면전단강도는 식 1로부터 계산하여 도출해낼 수 있다.

샘플이 파단이 일어나기 까지의 최대 하중 Pmax를 측정하고 섬유 반경 df와 PA6 필름과 결합된 길이 Le로 나누어 복합재의 계면전단강도 τ0를 구할 수 있다.

Fig. 6(b)를 보면 대조군 샘플의 경우 그 값이 12.59 MPa이며 PA610/CF의 경우 14.51 MPa, PA610/CF/CNT의 경우 19.77 MPa이므로 대조군에 비해 PA610/CF의 경우 약 15% 증가한 반면, PA610/CF/CNT 샘플은 약 57% 증가했다. 따라서 앞선 Fig. 6(a)에서의 fiber failure 현상은 PA610/탄소섬유 복합재 계면에서의 CNT의 분산에 의해 매트릭스에서 섬유로의 하중전달이 균일하게 일어나 결과적으로 계면물성이 향상되어 발생했다고 판단된다.

|

Fig. 1 (a) Illustration of the fabrication of PA610/CF/CNT composites through in situ interfacial polymerization. (b) and

(c) show the PA610/CF and PA610/CF/CNT samples,

respectively |

|

Fig. 2 Photograph of the fabrication of PA610/CF/CNT composites through in situ interfacial polymerization with aqueous dispersion (a) and subsequent step of Soxhlet

extraction (b). (c) shows the illustration of fiber pull-out

test |

|

Fig. 3 Surface morphology of PA610 composites: (a) PA610/CF,

(b), (c) PA610/CF/CNT with organic dispersion, and (d)

with aqueous dispersion |

|

Fig. 4 (a) TGA curves and (b) DSC curves of the composites with

incorporation of CNTs |

|

Fig. 5 (a) TGA curves of the PA610/CF/CNT composites with or

without Soxhlet process. (b) shows TGA curves of the

PA610/CF/CNT composites with different CNT dispersion

area |

|

Fig. 6 (a) Load-strain curves of the PA6 composites with PA610-

synthesis and CNT incorporation from fiber pull-out test,

and (b) shows the calculated interfacial shear strength of

the composites |

PA610의 계면중합반응을 통해 탄소섬유 표면에 PA610이 코팅된 복합재를 제조하였으며, 또한 CNT를 모노머 용액에 분산시켜 PA610/CF/CNT 복합재를 제조하였다. CNT는 유계분산과 수계분산 2가지 경우로 분산되었으며 SEM 분석과 열중량 분석을 통해 최적의 조건을 도출하였다. 유계분산에 의해 계면중합을 이용한 탄소섬유의 코팅이 매우 효과적으로 일어났음을 확인할 수 있었고, CNT를 계면에 균일하게 분산시킴으로써 복합재의 계면 물성 향상에 기여할 수 있었다. 반면에 수계분산을 했을 경우, CNT의 분산이 제대로 일어나지 않아 국부적으로 엉김 현상을 확인할 수 있었다. 한편 CNT 첨가로 인한 고분자의 내열성 증가를 확인할 수 있었고, Soxhlet 단계를 거친 경우, 그리고 유계 분산을 시행했을 경우에 복합재의 열안정성이 더 높았다. 고분자와 탄소섬유 간의 계면전단강도를 측정한 결과, PA610/CF/CNT 샘플이 대조군 대비 57% 증가하였으며, fiber failure 현상을 보임으로써, CNT 첨가로 인해 섬유와 고분자 간의 계면물성이 향상되어 하중 전달이 효과적으로 일어났음을 반증한다.

본 연구는 산업통상자원부의 재원으로 한국산업기술진흥원을 통해 지원하는 국가혁신클러스터사업(P0006669) 및 국제공동기술개발사업(P007800016)으로 수행된 연구결과입니다.

- 1. Zakaria, M.R., Akil, H.M., Abdul Kudus, M.H., Ullah F., Javed, F., and Nosbi, N., “Hybrid Carbon Fiber-carbon Nanotubes Rein-forced Polymer Composites: A Review,” Composites Part B, Vol. 176, 2019, pp. 107313.

-

- 2. Lee, S.B., Choi, O., Lee, W., Yi, J.W., Kim, B.S., Byun, J.H., Yoon, M.K., Fong, H., Thostenson, E.T., and Chou, T.W., “Processing and Characterization of Multi-scale Hybrid Composites Reinforced with Nanoscale Carbon Reinforcements and Carbon Fibers,” Composites Part A, Vol. 42, No. 4, 2011, pp. 337-344.

-

- 3. Mujika F., Vargas, G., Ibarretxe, J., Garcia, J.D., and Arrese, A., “Influence of the Modification with MWCNT on the Interlaminar Fracture Properties of Long Carbon Fiber Composites,” Composites Part B, Vol. 43, No. 3, 2012, pp. 1336-1340.

-

- 4. Diez-Pascual, A.M., Naffakh, M., Marco, C., Gomez-Fatou, M.A., and Ellis, G.J., “Multiscale Fiber-reinforced Thermoplastic Com-posites Incorporating Carbon Nanotubes: A Review,” Current Opinion in Solid State and Materials Science, Vol. 18, No. 2, 2014, pp. 62-80.

-

- 5. Song, Q., Li, K.-Z., Li, H.-L., Li, H.-J., and Ren, C., “Grafting Straight Carbon Nanotubes Radially onto Carbon Fibers and Their Effect on the Mechanical Properties of Carbon/carbon Composites,” Carbon, Vol. 50, No. 10, 2012, pp. 3949-3952.

-

- 6. Sharma, M., Gao, S., Mader, E., Sharma, H., Wei, L.Y., and Bijwe, J., “Carbon Fiber Surfaces and Composite Interphases,” Compo-sites Science and Technology, Vol. 102, 2014, pp. 35-50.

-

- 7. Karger-Kocsis, J., Mahmood, H., and Pegoretti, A., “Recent Advances in Fiber/matrix Interphase Engineering for Polymer Compo-sites,” Progress in Materials Science, Vol. 73, 2015, pp. 1-43.

-

This Article

This Article

-

2020; 33(6): 415-420

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.415

- Received on Oct 26, 2020

- Revised on Dec 17, 2020

- Accepted on Dec 28, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young-Bin Park

-

Department of Mechanical Engineering, UNIST

- E-mail: ypark@unist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.