- A Study on the Application of Composites to Pipe Support Clamps for the Light-weight LNGC

Kyong-Min Bae*†, Yoon-Ji Yim**, Sung-Won Yoon*, Jong-Rok Ha*, Je-Hyoung Cho*

* Ocean ICT & Advanced Materials Technology Research Division, Research Institute of Medium & Small Shipbuilding

** Busan Textile Materials Research Center, Korea Dyeing and Finishing Technology Institute- LNGC 경량화를 위한 파이프 지지용 클램프의 복합소재 적용 연구

배경민*† · 임윤지**· 윤성원*· 하종록*· 조제형*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In the shipbuilding and marine industry, as a technology for reducing the weight of parts to reduce energy and improve operational efficiency of ships is required, a method of applying fibers-reinforced composites which is high-strength lightweight materials, as part materials can be considered. In this study, the possibility of applying fibers-reinforced composites to the pipe support clamps was evaluated to reduce the weight of LNGC. The fibers-reinforced composites were manufactured using carbon fibers and glass fibers as reinforcing fibers. Through the computer simulation program, the properties of the reinforcing materials and the matrix materials of the composites were inversely calculated, and the performance prediction was performed according to the change in the properties of each fiber lamination pattern. In addition, the structural analysis of the clamps according to the thickness of the composites was performed through the finite element analysis program. As a result of the study, it was confirmed that attention is needed in selecting the thickness when applying the fibers-reinforced composites of the clamp for weight reduction. It is considered that it will be easy to change the shape of the structure and change the structure for weight reduction in future supplementary design

조선해양 산업에서 선박의 에너지 절감과 운항효율 향상을 위한 부품의 경량화 기술이 요구됨에 따라서, 고강도의 경량소재인 섬유강화 복합소재를 부품소재로 적용하는 방안이 검토될 수 있다. 본 연구에서는 LNGC 경량화를 위해 파이프 지지용 클램프의 섬유강화 복합소재 적용 가능성을 평가하였다. 탄소섬유 및 유리섬유를 강화섬유로 하여 섬유강화 복합소재를 제조하였으며, 컴퓨터 시뮬레이션 프로그램을 통해 복합소재의 강화재료와 기지재료의 물성을 역계산하여 섬유 적층 패턴별 물성 변화에 따른 성능 예측을 수행하였다. 또한, 유한요소해석 프로그램를 통해 복합소재 두께에 따른 클램프의 구조해석을 수행하였다. 연구결과 경량화를 위해 클램프의 섬유강화 복합소재의 적용시 두께 선정에 주의가 필요함을 확인할 수 있었다. 향후 보완 설계 시 구조물의 형상변경 및 경량화를 위한 구조변경에 용이할 것으로 판단된다

Keywords: 탄소섬유(Carbon fibers), 유리섬유(Glass fibers), 복합소재(Composites), 클램프(Clamps), 유한요소해석(Finite element analysis)

국제해사기구(International Maritime Organization, IMO)의 신조선 에너지효율 설계지수(Energy Efficiency Design Index, EEDI) 및 현존선 에너지 효율지표(Energy Efficiency Operational Indicator, EEOI) 도입에 따라 선박의 에너지 절감과 운항효율 향상을 위한 부품소재의 경량화 기술이 요구됨에 따라서, 조선해양 산업에서 운항효율 향상 및 해양환경 보호를 위한 고강도, 경량화, 난연성, 내식성 등의 특성을 갖는 섬유강화 복합소재 의장부품 개발 연구가 지속적으로 증가하고 있다[1-5].

이와 같이 섬유강화 복합소재 기술개발은 선박 등의 수송기기의 경량화를 위해 응용분야가 점차 확대되고 있으며[6-9], 조선해양 산업의 고도화에 따른 차세대 신산업 분야로의 응용 가능성 또한 증가하는 추세이다. 섬유강화 복합소재는 프로펠러 블레이드, 샤프트 등 추진시스템, 선박의 격벽, 도어 구조물 등 강화섬유의 기계적 특성을 고려하여 조선해양 산업용 부품소재로 적용되고 있으며, 해수의 부식에 의한 손상 정도가 비교적 큰 조선의 임펠러와 Thruster, Fin Stabilizer, 각종 밸브류, 배기관, 배기가스 필터, 볼트, 실린더 헤드 등 조선의 기자재 분야에 적극 활용되면서 기술개발이 확대되고 있다[10-15].

조선해양 산업 부품 중 LNG 수송 선박이나 해상액화가스처리선박(FLNG)의 액화가스 이송파이프의 고정을 위한 파이프 지지 클램프는 주로 스테인레스와 페놀수지의 결합형태의 제품이 상용화되어 사용되고 있으나, 스테인레스 기반의 클램프는 복잡한 제작공정, 용접부분의 저온 취성, 이종 금속간 전위차에 의한 부식 등의 단점을 갖는다[16,17].

이에 본 연구에서는 LNG선박용 파이프 지지 클램프의 경량화, 제작공정의 단순화, 작업용이성 등을 개선하기 위해 탄소섬유 및 유리섬유를 강화섬유로 하여 섬유강화 복합소재를 제조하였으며, 컴퓨터 시뮬레이션 프로그램을 통해 복합재료의 강화재료와 기지재료의 물성을 역계산하여 섬유 적층 패턴별 물성 변화에 따른 성능 예측 및 유한요소해석 프로그램를 통해 구조해석을 수행하여 복합재료의 적용 가능성을 확인하였다.

2.1 복합소재 제조

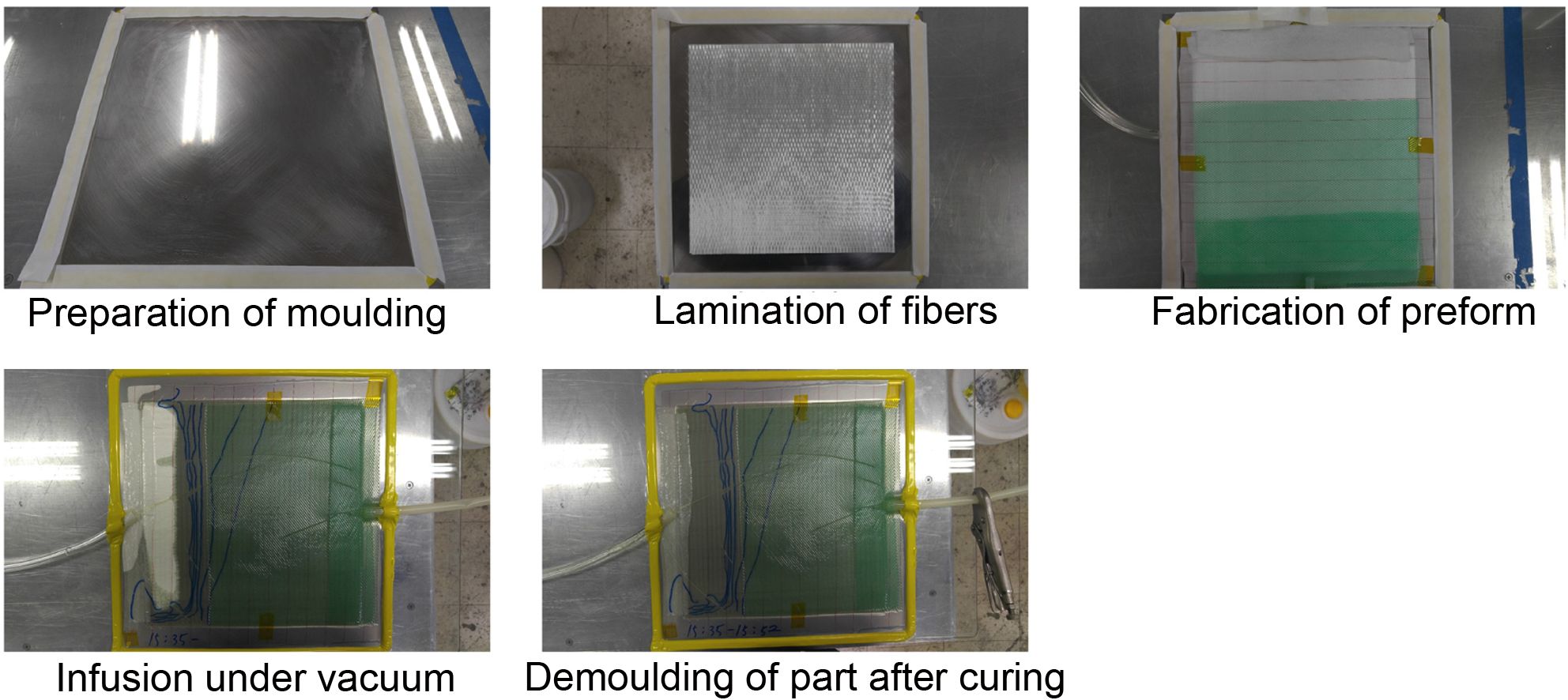

본 연구에서는 Toray社의 탄소섬유 및 현대화이바社의 유리섬유를 강화섬유로 사용하였다. 에폭시 수지 및 경화제는 금호피앤비社의 KER 9100, KER 9110제품을 사용하였으며, 인퓨전 공법을 사용하여 60oC에서 2 h의 경화조건으로 시편을 제작하였다(Fig. 1).

2.2 적층패턴 분석

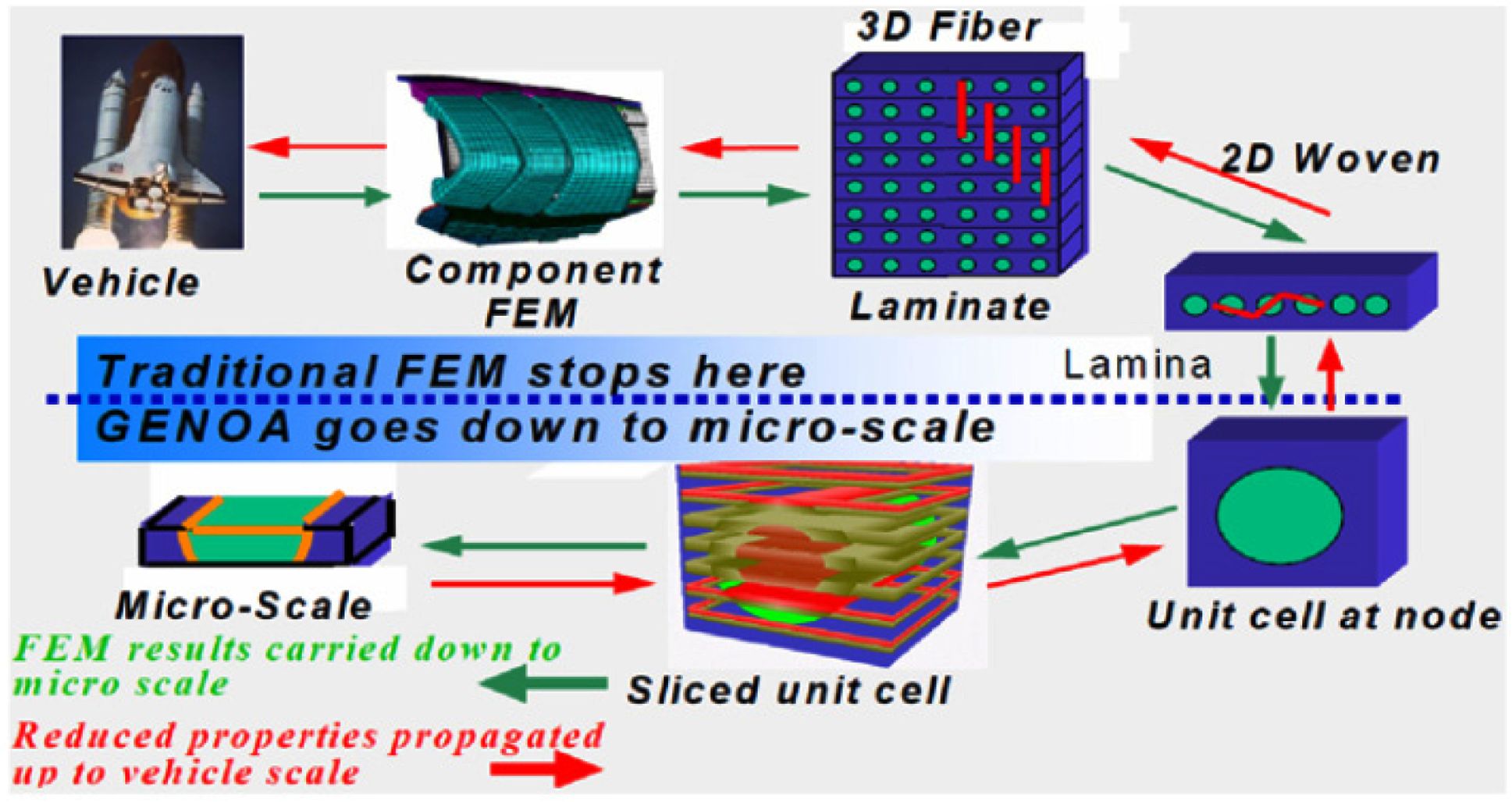

본 연구에서는 컴퓨터 시뮬레이션 프로그램(MCQ-Composites)을 통해 복합재료의 강화재료와 기지재료의 물성을 역계산하여 섬유 적층 패턴별 물성 변화에 따른 성능 예측을 수행하였다. Fig. 2에 MCA-Composites를 통한 복합재료 물성 설계 개략도를 나타내었다.

복합소재 시뮬레이션 성능 예측을 위한 기초물성 측정을 위해 섬유강화 복합소재의 인장강도, 압축강도, 전단강도 등의 기초 물성 측정을 수행하였다. 인장시험은 만능재료 시험기(Universal Test Machine, Instron 5882, USA)로 ASTM D3039에 준하여 시편의 0° 및 90° 방향에 따라 시험하였으며, 섬유강화 복합소재의 압축시험과 층간전단 시험 또한 만능재료시험기로 각각 ASTM D3410과 ASTM D3518에 준하여 시편의 0° 및 90° 방향에 따라 시험하였다.

2.3 클램프 구조해석

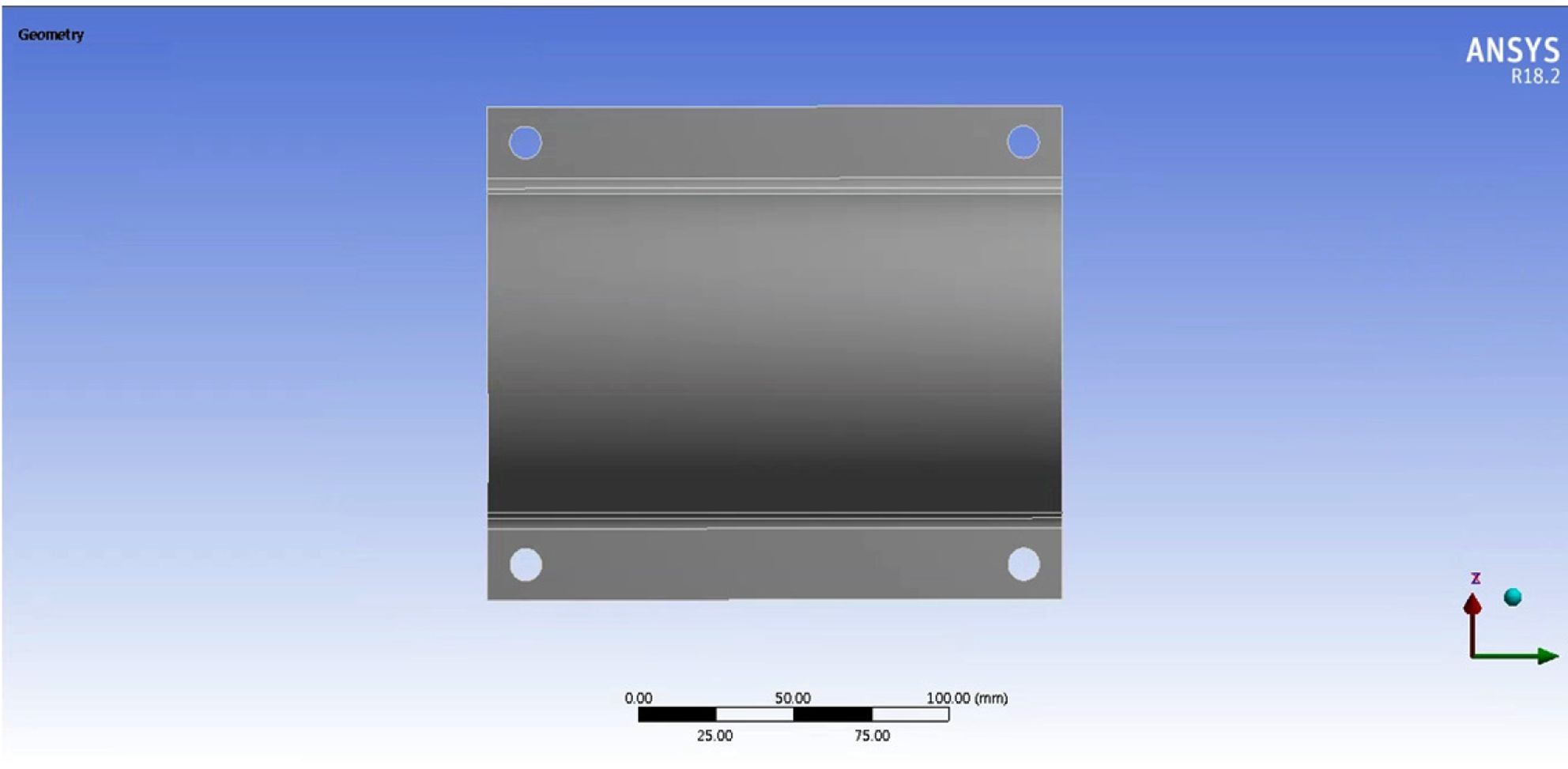

본 연구에서 개발하고자 하는 복합소재 클램프의 강화섬유 소재에 따른 하중의 영향을 검토하기 위하여 클램프의 두께에 따른 구조해석을 수행하였으며, 구조해석은 유한요소해석 프로그램인 ANSYS를 사용하였다. 클램프 표면에 전달되는 응력을 확인하기 위해 응력 전달 시간은 1초로 설정하였으며, 클램프의 두께를 3 mm, 5 mm, 7 mm로 달리하여 탄소섬유 강화 복합소재와 유리섬유 강화 복합소재 구조물의 구조적 변형 및 하중 전달 현상을 검토하였다. 본 연구에서 구조해석에 활용할 클램프의 형상은 Fig. 3에 나타내었다.

|

Fig. 1 The preparation process of fibers/epoxy composites |

|

Fig. 2 Schematic diagram of composite material property design |

|

Fig. 3 Schematic diagram of clamp shape |

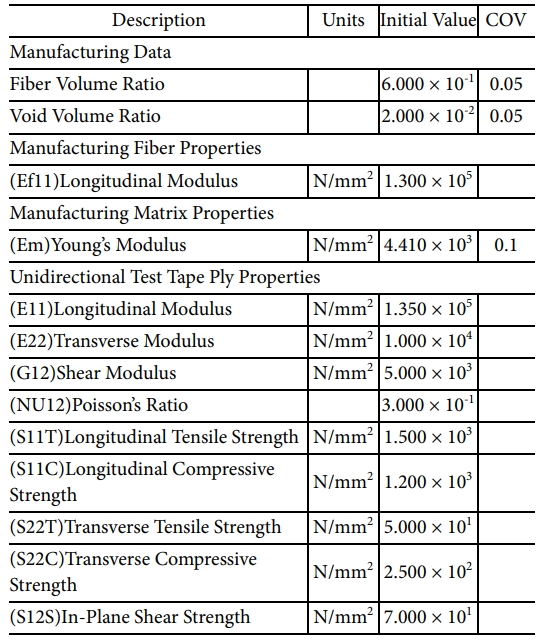

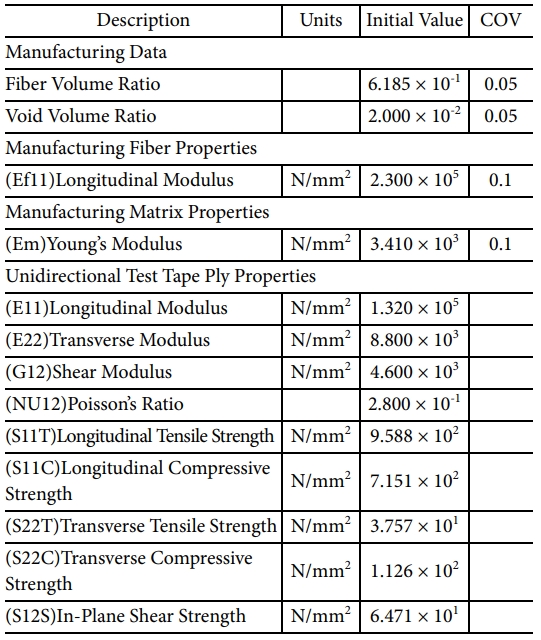

복합소재는 강화재의 적층 패턴에 의해 기계적 특성이 매우 다양하게 나타나기 때문에 기초 설계가 중요한 요소로 작용한다. 따라서, 본 연구에서는 컴퓨터 시뮬레이션 프로그램을 통해 복합소재의 강화재료와 기지재료의 물성을 역계산하여 섬유 적층 패턴별 물성 변화에 따른 성능 예측을 수행하였으며, 복합소재 시뮬레이션 성능 예측을 위해 입력된 복합소재의 기초물성 데이터를 Table 1에 나타내었다. (Table 2)

LNG선박용 파이프 지지하는 클램프에 높은 강도를 부여하기 위해 탄소섬유 강화 복합재료를 타겟 소재로 선정하여 물성 예측 시뮬레이션 기초물성 데이터를 측정하였다. 먼저 탄소섬유 강화 복합소재의 인장시험 결과로, 0° 방향의 모듈러스는 135 GPa, 인장강도는 1.5 GPa이였으며, 90°방향의 모듈러스는 10 GPa, 인장강도는 50 MPa로 조사되었다. 이 경우의 포아송비는 0.30으로 확인되었다. 복합소재의 압축시험 결과로, 0° 방향의 압축강도가 1.2 GPa로 나타났고 90° 방향의 인장강도는 250 MPa로 조사되었으며, 전단시험 결과로는 전단계수가 5 GPa, 전단강도가 70 MPa로 조사되었다.

또한, 가격 경쟁력을 통한 기존 제품의 대체 가능성을 향상시키기 위하여 유리섬유 강화 복합소재의 기초물성 데이터를 측정하였다. 유리섬유 강화 복합소재의 인장시험 결과로, 0° 방향의 모듈러스는 132 GPa, 인장강도는 958 MPa로 나타났으며, 90° 방향의 모듈러스는 8.8 GPa, 인장강도 37 MPa로 조사되었다. 이 경우의 포아송비는 2.80으로 확인되었다. 유리섬유 강화 복합소재의 압축시험 결과는 0°방향의 압축강도가 715 MPa, 90° 방향의 압축강도가 112 MPa로 조사되었으며, 유리섬유 강화 복합소재의 전단시험 결과로는 전단계수가 4.6 GPa, 전단강도가 64 MPa로 조사되었다.

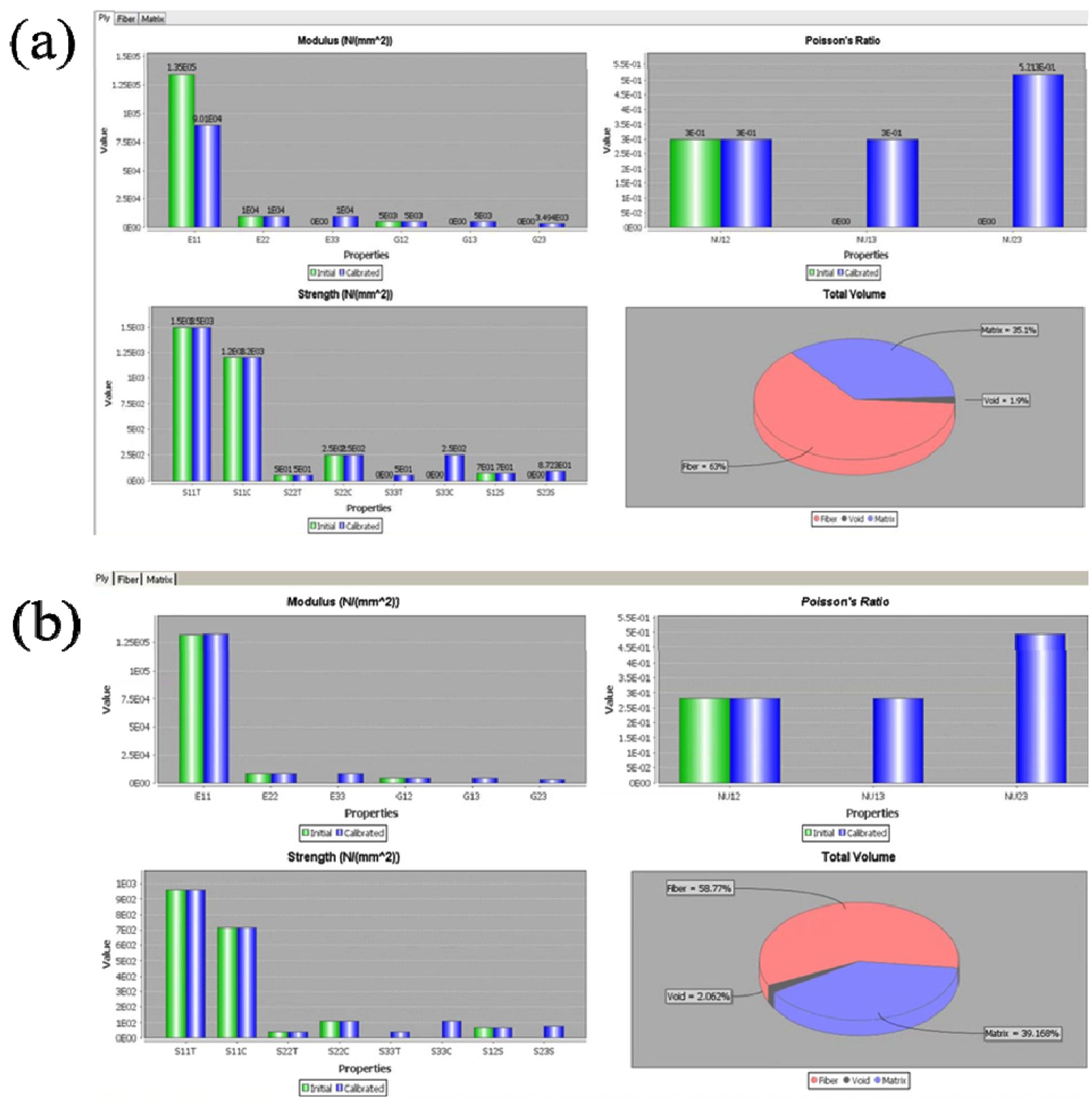

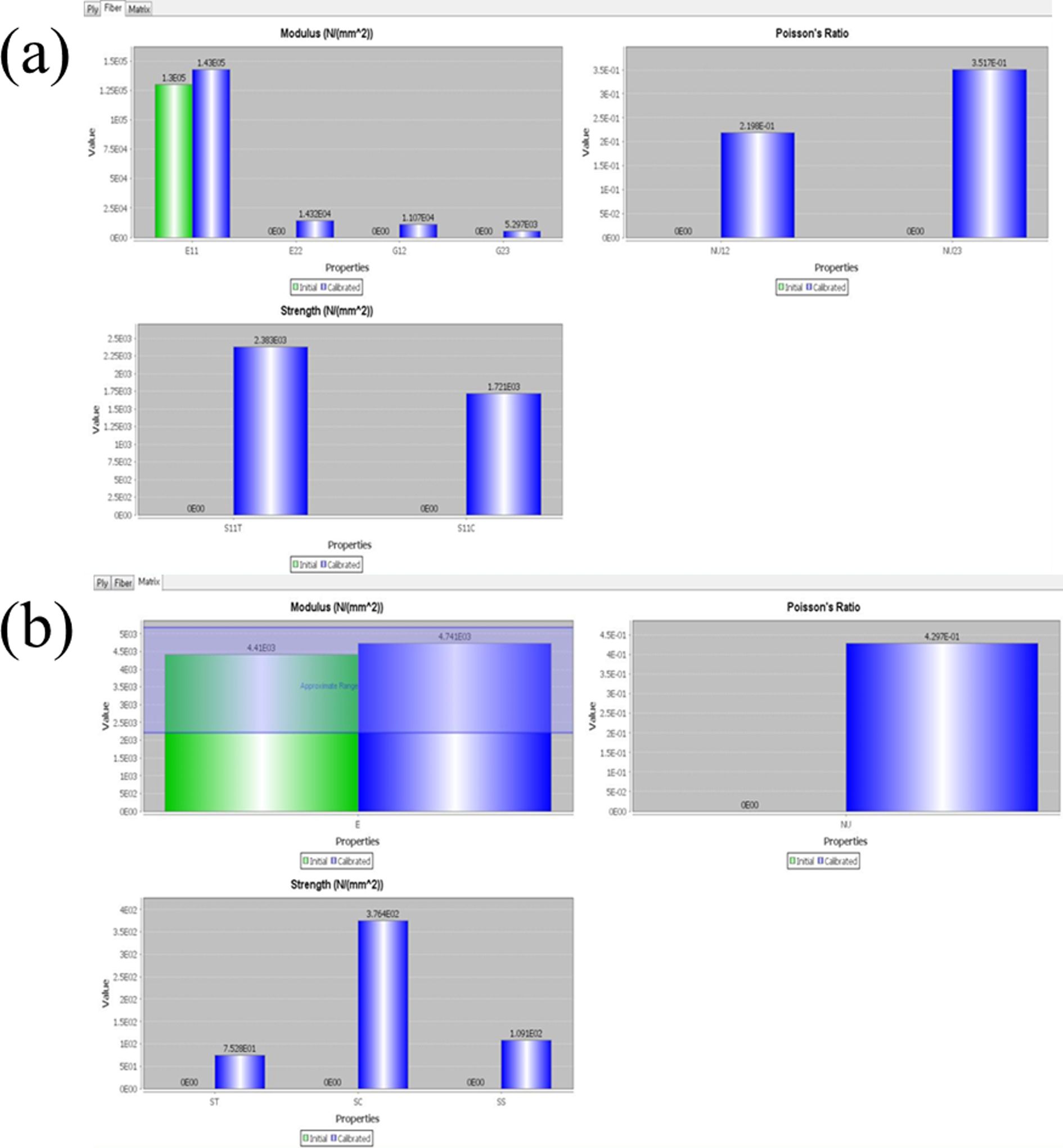

섬유강화 복합재료의 Play Calibration 성능 예측결과를 Fig. 4에 나타내었다. Carbon fibers/Epoxy 경우, Carbon fibers/Epoxy E11 방향의 모듈러스에서 물성의 초기 값이 계산 값 보다 높은 현상을 보였으며 나머지 값들에서는 동일하게 나타났으며, 강화재료와 기지재료의 비율은 63:35.1이고 보이드 함유량은 1.9%로 계산되었다. Glass fibers/Epoxy 복합재료의 경우에는 E11 방향의 모듈러스에서 물성의 초기 값이 계산 값 보다 낮은 현상을 보였으며 나머지 값들에서는 동일하게 나타났다. 강화재료와 기지재료의 비율은 58.7:39이고 보이드 함유량은 2%로 계산되었다.

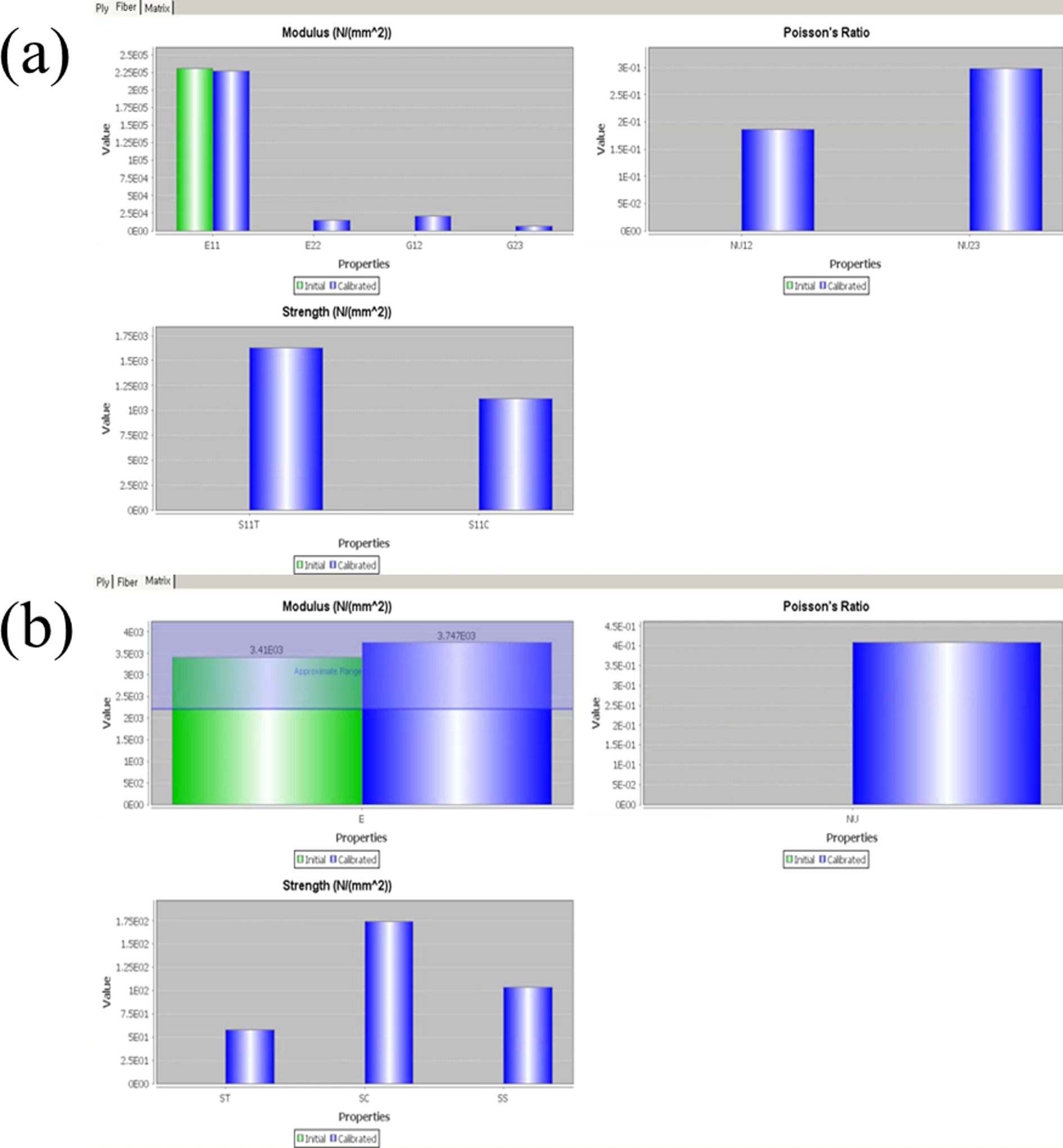

탄소섬유 강화 복합소재의 Fiber Calibration 및 Matrix Calibration 성능 예측 결과를 Fig. 5에 나타내었다. Fiber Calibration 예측 결과의 경우 E11 방향의 모듈러스에서 물성의 초기 값이 계산 값보다 낮은 결과를 나타냈으며, Matrix Calibration 예측 결과의 경우 대략적인 범주 내에서 물성의 차이 값을 나타내었다. 유리섬유 강화 복합소재의 Fiber Calibration 및 Matrix Calibration 성능 예측 결과를 Fig. 6에 나타내었다. Fiber Calibration 예측 결과의 경우 E11 방향의 모듈러스에서 물성의 초기 값이 계산 값보다 높은 결과를 나타냈으며, Matrix Calibration 성능 예측의 경우 대략적인 범주 내에서 값이 존재함을 확인할 수 있었다.

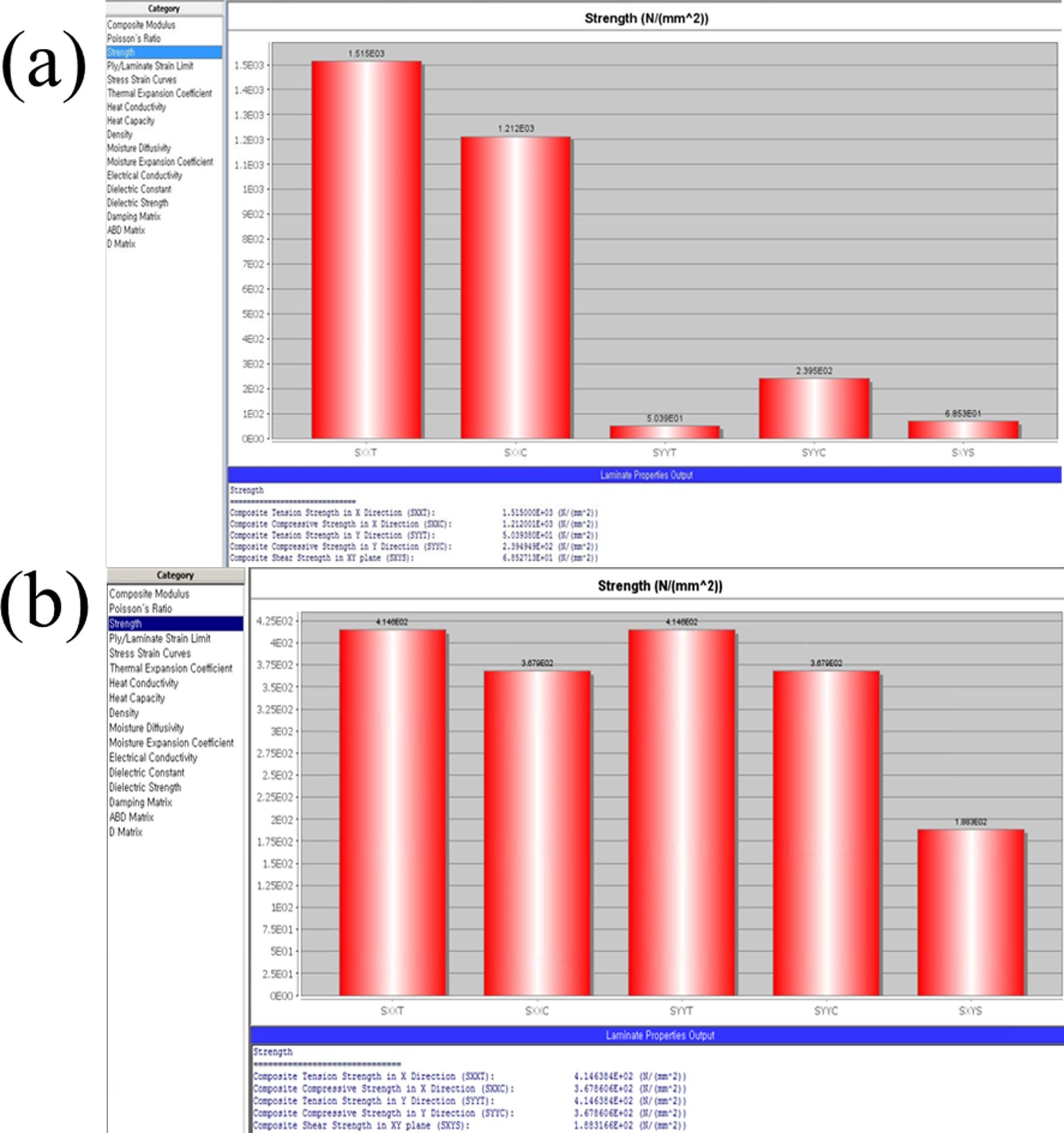

앞서 확인한 Ply/Fiber/Matrix Calibration 계산 값 결과를 토대로 복합소재를 재구성하여 탄소섬유 강화 복합재료의 방향에 따른 물성치를 재계산한 결과, 탄소섬유 강화 복합재료는 X축 방향 인장강도 값이 1,515 MPa로 나타났으며, X축 방향 압축강도 값은 1,212 MPa을 나타내었다. 유리섬유 강화 복합재료의 경우, X축 방향 인장강도 값이 414.6 MPa로 나타났으며, X축 방향 압축강도 값은 367 MPa을 나타내었다. Fig. 7에 Laminate Mechanics의 성능 예측결과를 나타내었다.

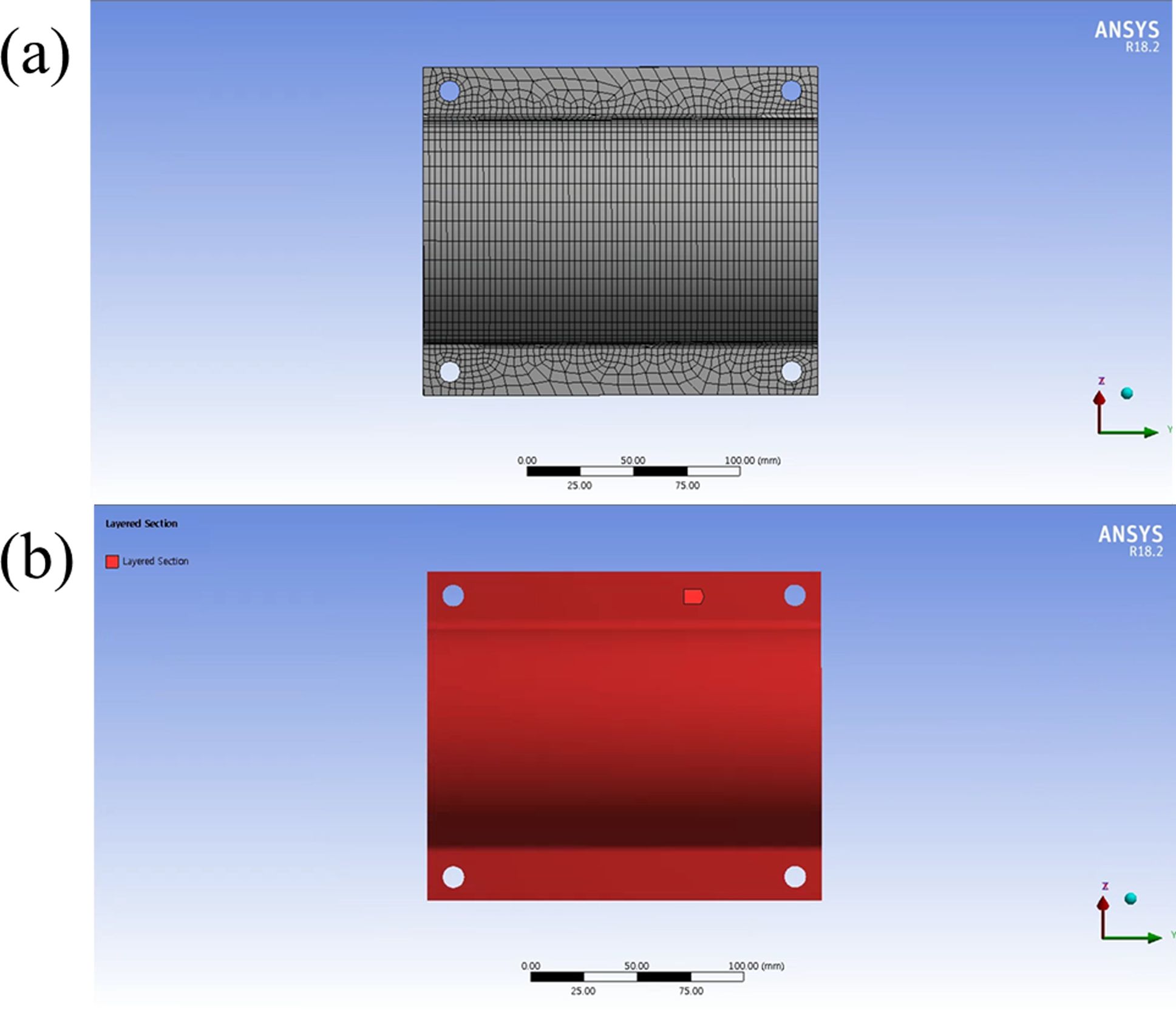

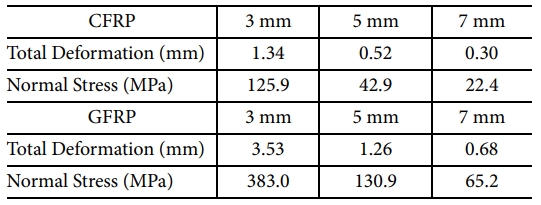

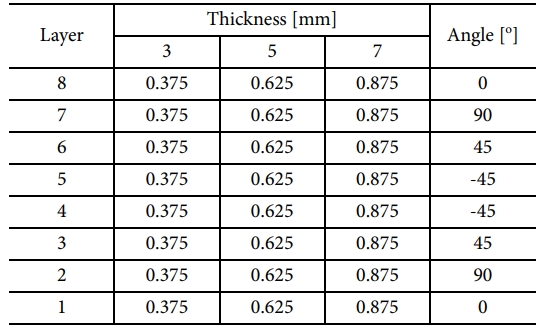

클램프의 구조해석을 위해 구조물에 유한요소격자를 생성하였으며(Fig. 8(a)) Nodes 수는 2,537개, Elements 수는 2,462개이다. 클램프의 Shell 형상에 대해서 복합소재 적층 정보를 입력하기 위해 Layerd Section(Fig. 8(b))을 설정하였다. 복합소재 적층은 Z축을 기준으로 총 8 ply를 설정하였고 적층방향은 클램프의 다중 충격 방향을 고려하여 0o, 90o, 45o, -45o를 같은 비율로 입력하였다. 탄소섬유 및 유리섬유의 적층방향은 Table 3에 나타내었다.

클램프를 구성하는 전체 형상에 대해서 구조물의 응력 집중도를 확인하기 위해 구조해석을 수행하였다. 클램프의 구조해석에 있어서 자유 곡면에 의한 형상 및 복합소재 적층에 의한 응력 전달이 다양하고 복잡하게 구성되어 있어 Normal Stress 수직응력 조건을 통해 구조물의 응력분포를 확인하였으며, 구조물의 변형률을 확인해 보기 위해 Total Deformation 검토를 동시에 수행하였다. 최적 형상 구현 및 경량화 달성을 위해 클램프의 두께를 달리하여 탄소섬유와 유리섬유 2가지 종류의 적용소재 조건을 조정하여 구조해석을 수행하였다.

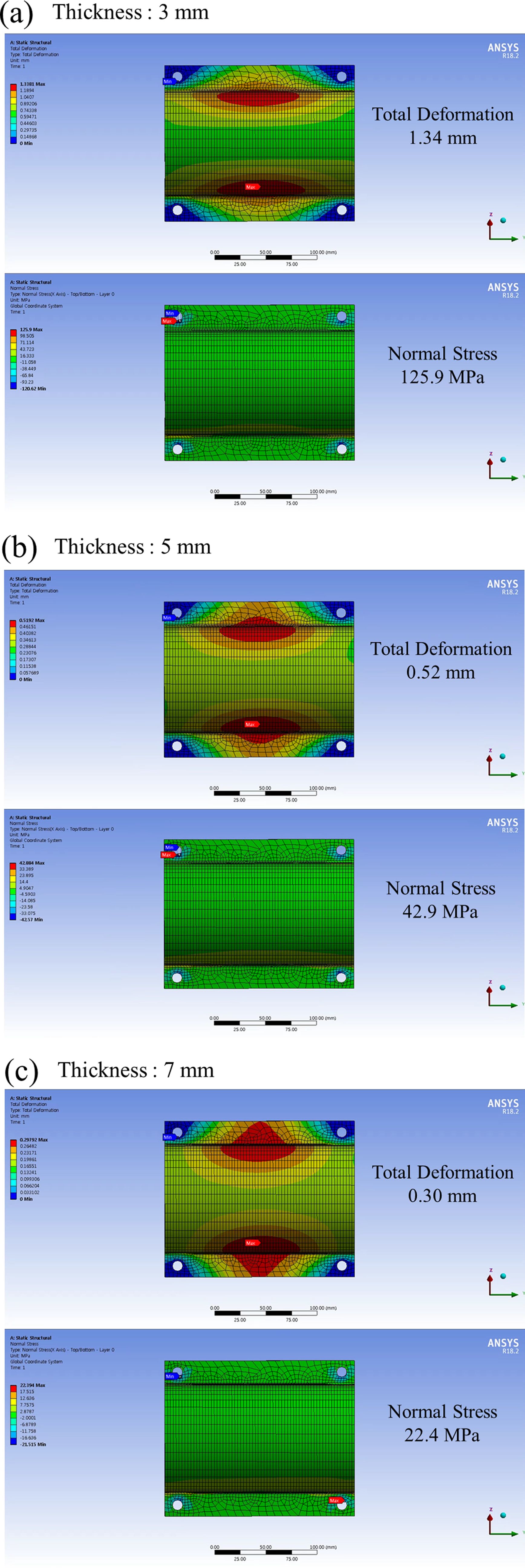

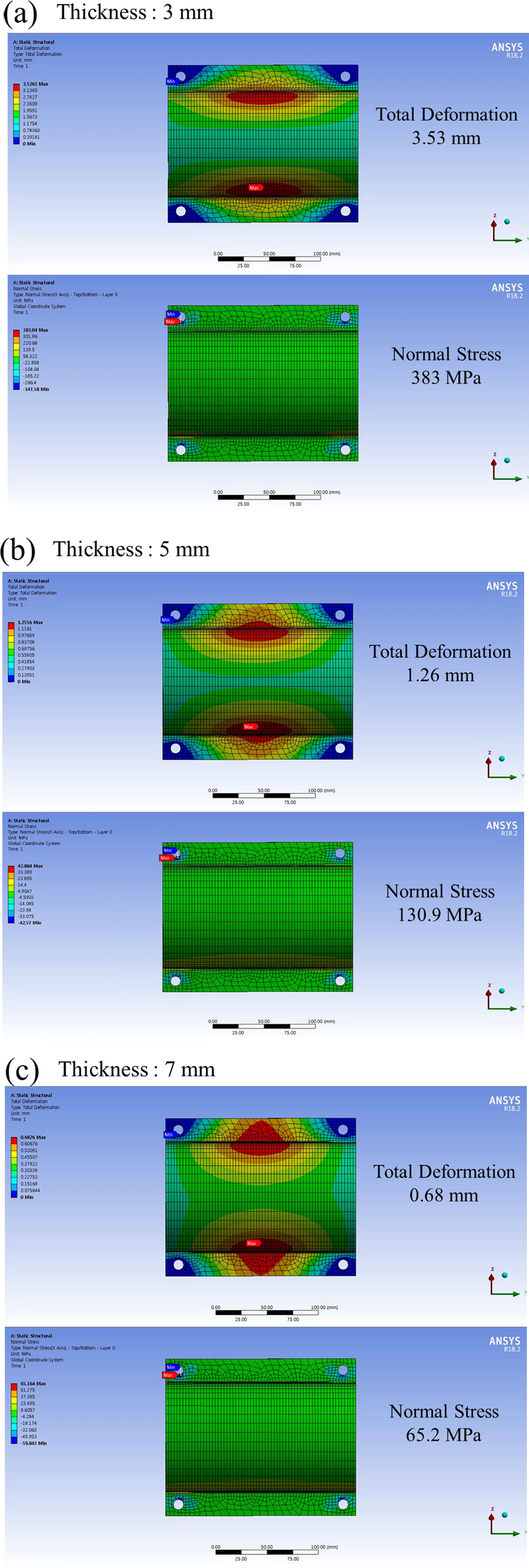

탄소섬유 강화 복합소재의 두께에 따른 구조해석 결과를 Fig. 9에 나타내었다. 두께 3 mm에서의 구조해석 결과는 변형률이 1.34 mm, 최대 수직응력이 125.9 MPa로 나타났으며, 두께 5 mm에서의 구조해석 결과는 변형률이 0.52 mm, 최대 수직응력이 42.9 MPa로 나타났다. 두께 7 mm에서의 구조해석 결과는 변형률이 0.30 mm, 최대 수직응력이 22.4 MPa로 나타났다. 유리섬유 강화 복합소재의 두께에 따른 구조해석 결과는 Fig. 10에서 확인할 수 있으며, 두께 3 mm에서의 구조해석 결과는 변형률이 3.53 mm, 최대 수직응력이 383.0 MPa로 나타났다. 두께 5 mm에서의 구조해석 결과는 변형률이 1.26 mm, 최대 수직응력이 130.9 MPa로 나타났으며, 두께 7 mm에서의 구조해석 결과는 변형률이 0.68 mm, 최대 수직응력이 65.2 MPa로 나타났다.

탄소섬유 및 유리섬유 강화 복합소재의 두께에 따른 구조해석 결과를 Table 4에 나타내었다. 탄소섬유 강화 복합소재의 구조해석 결과, 모든 두께 조건에서 적용소재의 기초 물성에 비해 낮은 최대 수직응력을 보이기 때문에 하중 측면에서는 구조적으로 안전성을 보유한다고 볼 수 있다. 그러나 두께가 3 mm일 때 변형률이 1 mm가 넘는 수치를 나타낸 점으로 미루어 볼 때 변형률에 따른 성능 저하 가능성을 고려하여 소재의 3 mm 이하의 두께 선정에 있어 주의가 필요할 것으로 판단된다. 유리섬유 강화 복합소재 적용 클램프의 구조해석 결과, 세가지 두께 조건에서의 해석 결과 모두 적용소재의 일반적인 구조물 허용강도를 넘지 않은 최대응력이 발생하였으며, 두께가 3 mm일 때 변형률이 3 mm가 넘는 수치를 나타내어 구조 안전성을 만족하지 못함을 확인할 수 있었다. 두 소재 모두 두께가 2 mm 감소함에 따라 응력 전달 현상이 대략 2배에서 3배 정도 차이가 나는 것을 확인할 수 있었으며, 변형률도 2배 정도의 변화를 확인할 수 있었다. 하지만, 클램프의 주 기능이 배관의 지지에 있다는 점으로 미루어 볼 때 구조적 안전성을 정확하게 판단하기 위해서 적용되는 환경조건을 면밀히 판단하여 해석조건을 도출한 후 해석을 진행해야 신뢰성 있는 결과를 얻을 수 있을 것으로 판단된다.

|

Fig. 4 Ply initial value and calculated value of (a) carbon fibers/ epoxy composites and (b) glass fibers/epoxy composites |

|

Fig. 5 (a) Fiber initial value and calculated value and (b) Matrix initial value and calculated value of carbon fibers/epoxy composites |

|

Fig. 6 (a) Fiber initial value and calculated value and (b) Matrix initial value and calculated value of glass fibers/epoxy composites |

|

Fig. 7 Laminate mechanics calculated value of (a) carbon fibers/epoxy composites and (b) glass fibers/epoxy composites |

|

Fig. 8 (a) Clamp finite element lattice generation geometry and (b) layered section setting for clamp shape |

|

Fig. 9 Structural analysis results of carbon fibers/epoxy composites according to clamp thickness; (a) 3 mm, (b) 5 mm, (c) 7 mm |

|

Fig. 10 Structural analysis results of glass fibers/epoxy composites according to clamp thickness; (a) 3 mm, (b) 5 mm, (c) 7 mm |

|

Table 1 Properties of Carbon Fibers/Epoxy Composites |

*Coefficient of variation, COV |

|

Table 2 Properties of Glass Fibers/Epoxy Composites Description Units Initial Value CO |

*Coefficient of variation, COV |

|

Table 4 Structural analysis results of carbon fibers/epoxy composites and glass fibers/epoxy composites according to clamp thickness; (a) 3 mm, (b) 5 mm, (c) 7 mm |

본 연구에서는 LNGC 경량화를 위한 파이프 지지용 클램프의 탄소섬유 및 유리섬유로 강화된 복합소재의 적용 가능성을 확인하고자 하였다. 컴퓨터 시뮬레이션 프로그램(MCQ-Composites)을 통해 복합재료의 강화재료와 기지재료의 물성을 역계산하여 섬유 적층 패턴별 물성 변화에 따른 성능 예측을 하였으며, 유한요소프로그램(ANSYS)를 통해 복합소재 두께에 따른 구조해석을 수행하였다. 구조해석 결과 탄소섬유 강화 복합소재의 경우 모든 두께 조건에서 적용소재의 기초 물성에 비해 낮은 최대 수직응력을 나타냈으나, 두께가 3 mm일 때 변형률이 1 mm가 넘는 수치를 나타냈다. 유리섬유 강화 복합소재의 경우 세가지 두께 조건에서의 해석 결과 모두 적용소재의 일반적인 구조물 허용강도를 넘지 않은 최대응력이 발생하였으며, 두께가 3 mm일 때 변형률이 3 mm가 넘는 수치를 나타내어 구조 안전성을 만족하지 못함을 확인할 수 있었다. 경량화를 위해 클램프의 섬유강화 복합소재의 적용시 두께 선정에 주의가 필요함을 확인할 수 있었으며, 향후 보완 설계 시 구조물의 형상변경 및 경량화를 위한 구조변경에 용이할 것으로 판단된다. 추후 복합재료의 적용을 위해서는 시제품의 진동시험, 해수환경시험 등을 통해 신뢰성의 확보가 필요할 것으로 판단된다.

본 연구는 중소벤처기업부가 지원한 연구과제(C0454174)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Pi, J.W., Jeon, S.B., Lee, G.H., Jo, Y.D., Choi, J.H., and Kweon, J.H., “Joint Design and Strength Evaluation of Composite Air Spoiler for Ship”, Composites Research, Vol. 28, 2015, pp. 219-225.

-

- 2. Kim, N.H., and Kim, J., “Technology Trend in Adhesive Materials for Heterogeneous Materials”, Journal of Adhesion and Interface, Vol. 19, 2018, pp. 173-176.

- 3. Oh, D., Jung, S., and Jeong, S., “Effect of a Lightweight Hull Material and an Electric Propulsion System on Weight Reduction: Application to a 45ft CFRP Electric Yacht”, Journal of the Korean Society of Marine Environment and Safety, Vol. 24, 2018, pp. 818-824.

-

- 4. Oh, D., Han, Z., Noh, J., and Jeong, S., “Laminate Weight Optimization of Composite Ship Structures based on Experimental Data”, Journal of the Society of Naval Architects of Korea, Vol. 57, 2020, pp. 104-113.

-

- 5. Lee, H.S., Lim, B.C., Kim, M.T., Lee, B.S., and Park, S.H., “A Study on the Flow Analysis for KP505 Propeller Open Water Test”, Journal of the Korea Academia-Industrial Cooperation Society, Vol. 20, 2019, pp. 150-155.

- 6. Choi, H.K., Nam, K.W., and Ahn, S.H., “Strength Characteristics of FRP Composite Materials for Ship Structure”, Journal of Ocean Engineering and Technology, Vol. 27, 2013, pp. 45-54.

-

- 7. Choi, J., Kim, S.H., Bang, H.J., and Kim, K.J., “Development of Resin Film Infusion Carbon Composite Structure for UAV”, Composites Research, Vol. 32, 2019, pp. 45-49.

- 8. Kong, C., Park, H., and Kang, K., “Structural Design and Analysis for Carbon/Epoxy Composite Wing of A Small Scale WIG Vehicle”, Journal of the Korean Society for Composite Materials, Vol. 19, 2006, pp. 12-19.

- 9. Kim, S.H., Shin, H., and Bang, H.J., “Bend-Twist Coupling Behavior of 10 MW Composite Wind Blade,” Composites Research, Vol. 29, 2016, pp. 369-374.

-

- 10. Wang, X., Wang, L., Ding, G., Yan, X., and Yue, S., “Experimental Study on Three-point Bending Performance of CFRP Shaft Embedded FBG Sensor”, IOP Conference Series: Materials Science and Engineering, Vol. 768, 2020, pp. 022063.

- 11. Jia, X., Chen, G., Yu, Y., Li, G., Zhu, J., Luo, X., Duan, C., Yang, X., and Hui, D., “Effect of Geometric Factor, Winding Angle and Pre-crack Angle on Quasi-static Crushing Behavior of Filament Wound CFRP Cylinder”, Composites Part B Engineering, Vol. 45, 2013, pp. 1336-1343.

-

- 12. Shen, W., Luo, B., Yan, R., Zeng, H., and Xu, L., “The Mechanical Behavior of Sandwich Composite Joints for Ship Structures”, Ocean Engineering, Vol. 144, 2017, pp. 78-89.

-

- 13. Han, Z., Jeong, S., Noh, J., and Oh, D., “Comparative Study of Glass Fiber Content Measurement Methods for Inspecting Fabrication Quality of Composite Ship Structures”, Applied Sciences, Vol. 10, 2020, pp. 5130.

-

- 14. Anyfantis, K.N., “Preliminary Design Assessment of an Alternative Repair Method for Corroded Shear Panels in Ship Hull Structures”, Ocean Engineering, Vol. 188, 2019, pp. 106323.

-

- 15. Yang, Y., Fahmy, M. F., Guan, S., Pan, Z., Zhan, Y., and Zhao, T., “Properties and Applications of FRP Cable on Long-span Cable-supported Bridges: A Review”, Composites Part B: Engineering, Vol. 190, 2020, pp. 107934.

-

- 16. Kharghani, N., and Guedes Soares, C., “Experimental and Numerical Study of Hybrid Steel-FRP Balcony Overhang of Ships under Shear and Bending”, Marine Structures, Vol. 60, 2018, pp. 15-33.

- 17. Kharghani, N., and Guedes Soares, C., “Mechanical Properties Evaluation of the Components of a Failed Hybrid Steel-FRP Balcony Overhang in Ships”, Marine Structures, Vol. 68, 2019, pp. 102647.

-

This Article

This Article

-

2021; 34(1): 8-15

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.008

- Received on Nov 9, 2020

- Revised on Dec 9, 2020

- Accepted on Feb 5, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Kyong-Min Bae

-

Ocean ICT & Advanced Materials Technology Research Division, Research Institute of Medium & Small Shipbuilding

- E-mail: kmbae@rims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.