- Structural Analysis and Design of B-pillar Reinforcement using Composite Materials

Ji Heon Kang*, Kun Woo Kim*, Jin Seok Jang*, Ji Wook Kim*, Min Seok Yang*, Yoon Sik Gu**, Tae Min Ahn**, Sun Deok Kwon***, Jae Wook Lee*†

* Korea Institute of Industrial Technology

** A-jin Industrial Co. Ltd.

*** Gyeongbuk Hybrid Technology Institute- 복합소재를 활용한 B필러 강화재의 구조해석 및 설계

강지헌*· 김건우*· 장진석*· 김지욱*· 양민석*· 구윤식**· 안태민**· 권순덕***· 이재욱*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper aims to reduce weight by replacing the reinforcements of the B-pillar used in vehicles with CFRP(Carbon Fiber Reinforced Plastics) and GFRP(Glass Fiber Reinforced Plastics) from the existing steel materials. For this, it is necessary to secure structural stability that can replace the existing B-pillar while reducing the weight. Existing B-pillar are composed of steel reinforcements of various shapes, including a steel outer. Among these steel reinforcements, two steel reinforcements are to be replaced with composite materials. Each steel reinforcement is manufactured separately and bonded to the B-pillar outer by welding. However, the composite reinforcements presented in this paper are manufactured at once through compression and injection processes using patch-type CFRP and rib-structured GFRP. CFRP is attached to the high-strength part of the B-pillar to resist side loads, and the GFRP ribs are designed to resist torsion and side loads through a topology optimization technique. Through structural analysis, the designed composite B-pillar was compared with the existing B-pillar, and the weight reduction ratio was calculated

본 논문은 차량에 사용되는 B필러의 강화재를 기존의 스틸 소재에서 CFRP(Carbon Fiber Reinforced Plastics)와 GFRP(Glass Fiber Reinforced Plastics)로 대체하여 경량화하는 것이 목표다. 이를 위해서는 무게는 감소시키면서 기존 B필러를 대체할 수 있는 구조안정성을 확보해야 한다. 기존 B필러는 스틸 아우터(outer)를 포함하여 다양한 형상의 스틸 강화재로 구성되며, 이와 같은 스틸 강화재 중 2가지의 스틸 강화재를 복합재로 대체하고자 한다. 이와 같은 스틸 강화재는 강화재 각각을 따로 제작하여 용접을 통해 결합되지만, 복합재 강화재는 패치(patch) 형태의 CFRP와 리브(rib) 구조의 GFRP를 활용하여 압축과 사출 공정을 통해 한번에 제작된다. CFRP는 B필러의 고강도부에 부착되어 측면 하중에 저항하도록 하였으며, GFRP 리브는 위상 최적화(Topology optimization) 기법을 통해 비틀림과 측면 하중을 저항하도록 설계하였다. 구조해석을 통해 기존 스틸 강화재와 비교 분석을 수행하였고, 경량화율을 산출하였다

Keywords: 복합재료(Composite materials), 비필러 강화재(B-pillar reinforcement), 구조 해석(Structural analysis), 경량화(Light-weight)

최근 친환경에 대한 인식이 높아지면서 자동차 업계 또한 범국가적인 친환경 규제에 발맞춰 친환경 자동차를 개발하는데 노력을 기울이고 있다. 정부에서도 전기차, 수소차 등의 친환경 연료를 사용하는 친환경 자동차에 대해 보조금을 지원하거나, 차량의 연비에 따라 친환경 등급을 산정하여 여러 형태의 혜택을 제공하는 등 다양한 정책을 실시하고 있다. 특히 배기가스 규제에 따른 연비 기준이 강화되고 있는 실정으로, 이에 따라 연비 개선을 위한 다양한 연구가 진행되고 있다. 연비 개선을 위한 방법은 엔진의 효율 증가, 기어 변속 기술 개선 등 다양한 접근 방법이 있지만 가장 큰 효과를 볼 수 있는 방법은 자동차 차체의 경량화이다. 일반적인 차체 경량화는 기존에 사용되는 소재에 비해 가벼우면서, 탑승자의 안전을 위해 강도 및 강성이 기존의 소재와 비슷하거나 더 뛰어난 성능을 나타내는 소재를 사용하는 방법을 통해 가능하다. 이와 같은 요구를 만족하는 소재는 두 가지 이상의 소재를 사용하는 복합소재로, 특히 섬유강화플라스틱(Fiber Reinforced Plastics)으로 이를 만족시킬 수 있다. 섬유강화플라스틱은 가벼운 무게가 중요시되는 항공 산업에 주로 사용되는 소재로 강화재의 역할을 하는 탄소섬유나 유리섬유와, 레진(resin)의 역할을 하는 플라스틱을 결합하여 사용하는 복합소재이다.

차체 부품을 복합소재로 대체하기 위해서 복합재에 대한 연구는 다양한 분야에서 수행되어왔다. 복합소재 물성과 관련된 연구는 Hwang 등이 수행한 탄소섬유감화 직조복합재의 탄성 거동을 이론적으로 예측하는 연구[1]가 있으며, Moon 등은 복잡한 이방성 물성을 가지는 복합소재의 물성을 파악하기 위한 방법론을 제시하였다[2]. 또한 복합재를 사용한 패널에 대한 연구로, Kim 등은 복합재 패널을 높은 비강도와 비강성을 요구하는 제품에 적용하기 위해 일체성형, 동시접착, 이차접착의 세 가지 공법에 대해 특성을 분석하였고[3], Lee 등은 차량의 알루미늄 파티션 패널을 복합재로 대체하기 위한 연구를 수행하였다[4]. 또한, 자동차 뿐만 아니라 철도 차량의 차체에 사용되는 섬유강화 적층 복합재 차체 구조물의 파손평가에 대한 연구도 Shin 등에 의해 수행되었다[5].

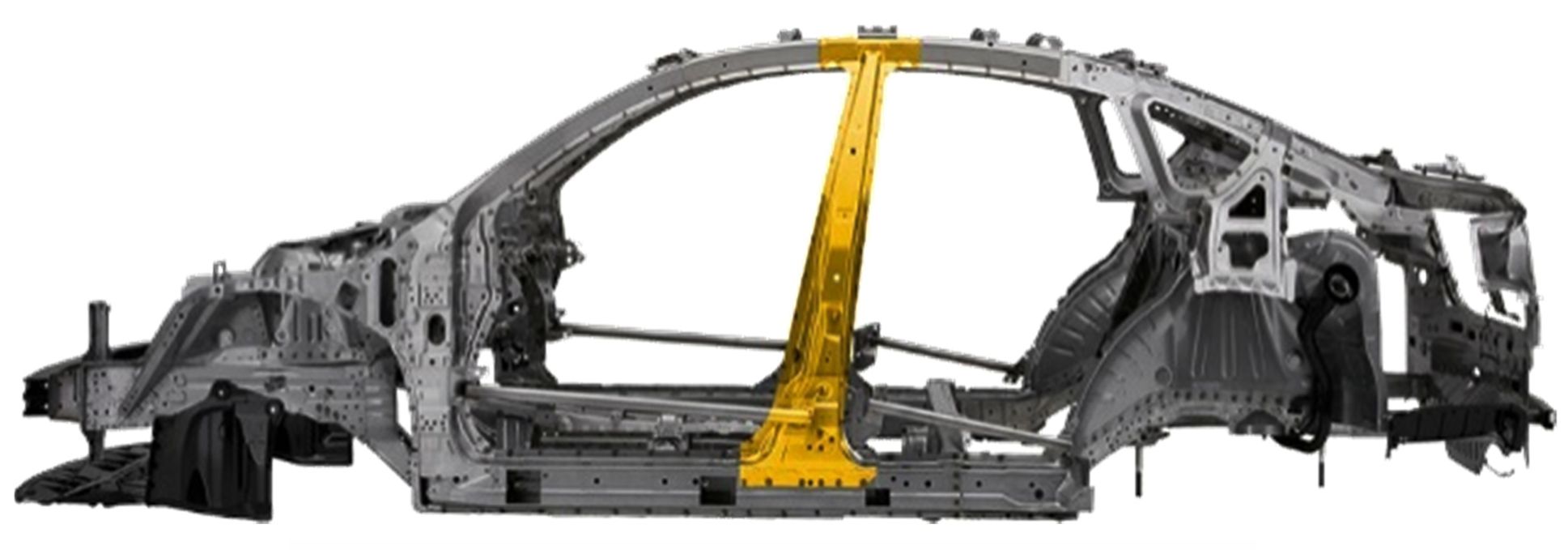

본 연구에서는 차체를 구성하는 다양한 부품들 중에서 일반적으로 차량의 측면 1열과 2열 사이에 위치하여 차체의 강성과 안정성을 향상시키는데 중요한 역할을 하는 Fig. 1과 같은 B필러를 복합소재로 대체하여 경량화 가능성을 확인하고자 한다. B필러는 차량의 측면 충돌 시 탑승자의 안전에 큰 영향을 미치는 부품이다. B필러는 B필러 형상을 가지는 기초 부품인 아우터(outer), 그리고 강성 증가를 위해 다양한 형상으로 설계된 강화재(reinforcement) 부품들을 용접을 통해 결합하는 형태로 구성되며, 일반적으로 이와 같은 강화재 부품들은 스틸(steel) 소재의 제품이 사용된다.

B필러에 대한 경량화 가능성을 확인하기 위해서, 본 연구에서는 스틸 소재의 B필러 아우터는 기존의 소재를 그대로 적용하고, 이에 결합되는 스틸 강화재(inner reinforcement) 부품을 CFRP(Carbon Fiber Reinforced Plastics)와 GFRP(Glass Fiber Reinforced Plastics)의 복합소재로 대체하여 경량화 설계를 수행하였다.

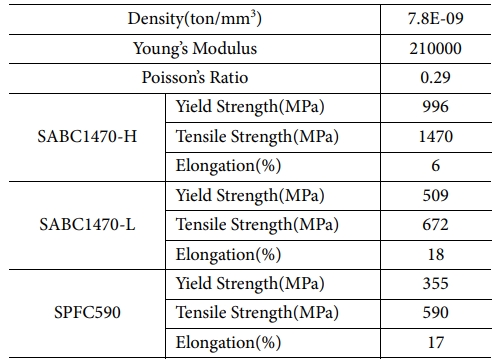

|

Fig. 1 B-pillar for automotive vehicle[6] |

2.1 스틸 강화재 B필러 모델의 구성

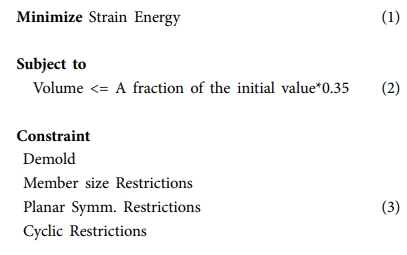

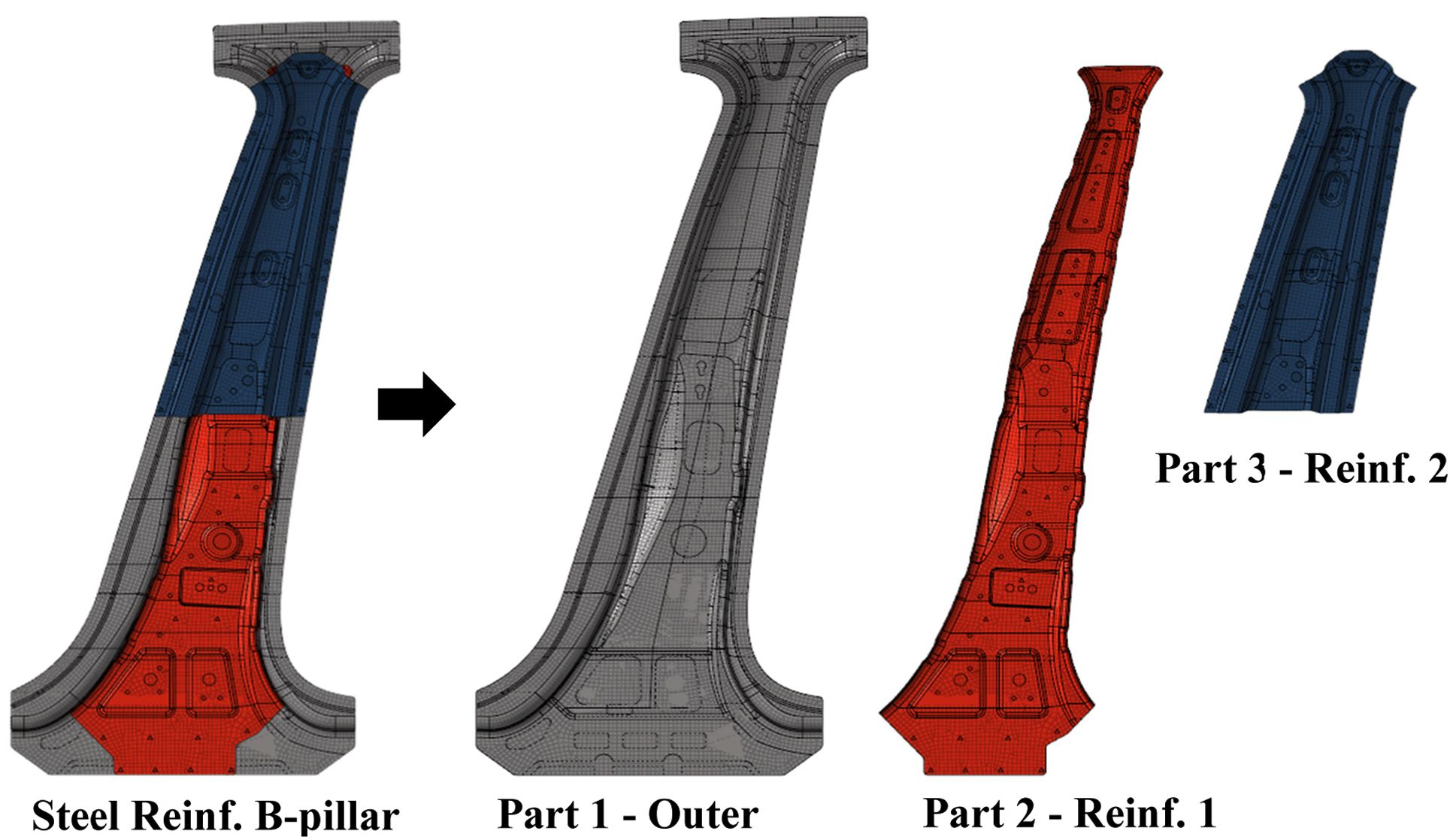

복합재 B필러 설계하기 앞서, 상대적인 성능 비교를 위해 스틸 강화재를 사용한 기존 B필러를 분석할 필요가 있다. 비교 대상이 되는 기존의 B필러는 Fig. 2와 같이 스틸 소재의 아우터에 2개의 강화재로 구성되어 있다. 각각의 파트에 대한 명칭, 소재, 그리고 두께를 Table 1에 나타내었다. B필러 경량화는 스틸 강화재를 복합재 강화재로 대체하여 이루어지므로, 이 중에서 아우터는 복합재 B필러에도 동일하게 사용된다. 아우터는 B필러의 기초적인 형상을 나타내는 제품으로, 핫스탬핑(hot stamping) 공정을 적용하여 제작된다[7]. 핫스탬핑 공정은 가열된 스틸 소재의 아우터를 금형에 넣고 성형한 뒤 금형 내에서 급속 냉각시키는 공법이다. 일반적으로 B필러의 상부는 운전자의 안전을 위해 고강도가 요구되고, 하부는 충격 흡수 성능을 확보하기위해 저강도가 요구되므로 상부와 하부에 대한 열처리를 국부적으로 다르게 수행하여 Fig. 3과 같이 강도가 다른 구역이 생기도록 제작한다. A구역은 고강도부로 1400 MPa, C구역은 저강도부로 700 MPa 정도의 인장강도가 요구되며, 중간 B구역은 A부와 C사이의 연속적인 인장강도를 가진다.

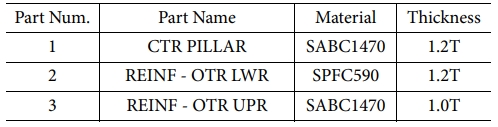

본 연구에서는 해석 모델의 단순화를 위해 연속적인 인장강도를 가지는 B구역을 제외하고 B구역 전체를 저강도의 C구역 물성을 적용하였다. B필러의 아우터는 앞서 Table 1에 언급한 바와 같이 SABC1470 소재를 적용하였으며 국부 가열 방법에 따라 물성이 구분되므로 동일 소재의 다른 물성에 대해 고강도 물성은 SABC1470-H, 저강도 물성은 SABC1470-L의 표기로 구분하였다. 파트 2, 파트 3으로 명명된 2종류의 스틸 강화재는 각각 SPFC590 물성과 SABC1470-L 물성을 사용하였다. 물성은 참고문헌[8-10]을 활용하여 적용하였으며, 이를 Table 2에 정리하였다.

2.2 복합재 B필러 모델의 제작 공정

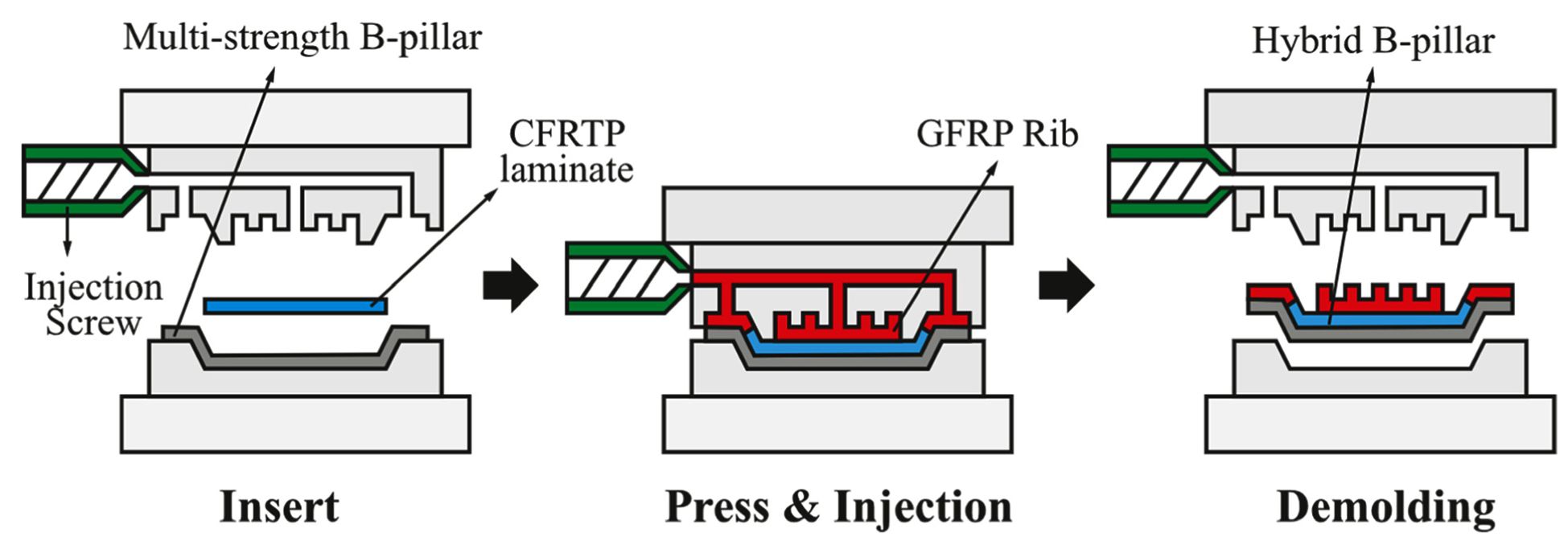

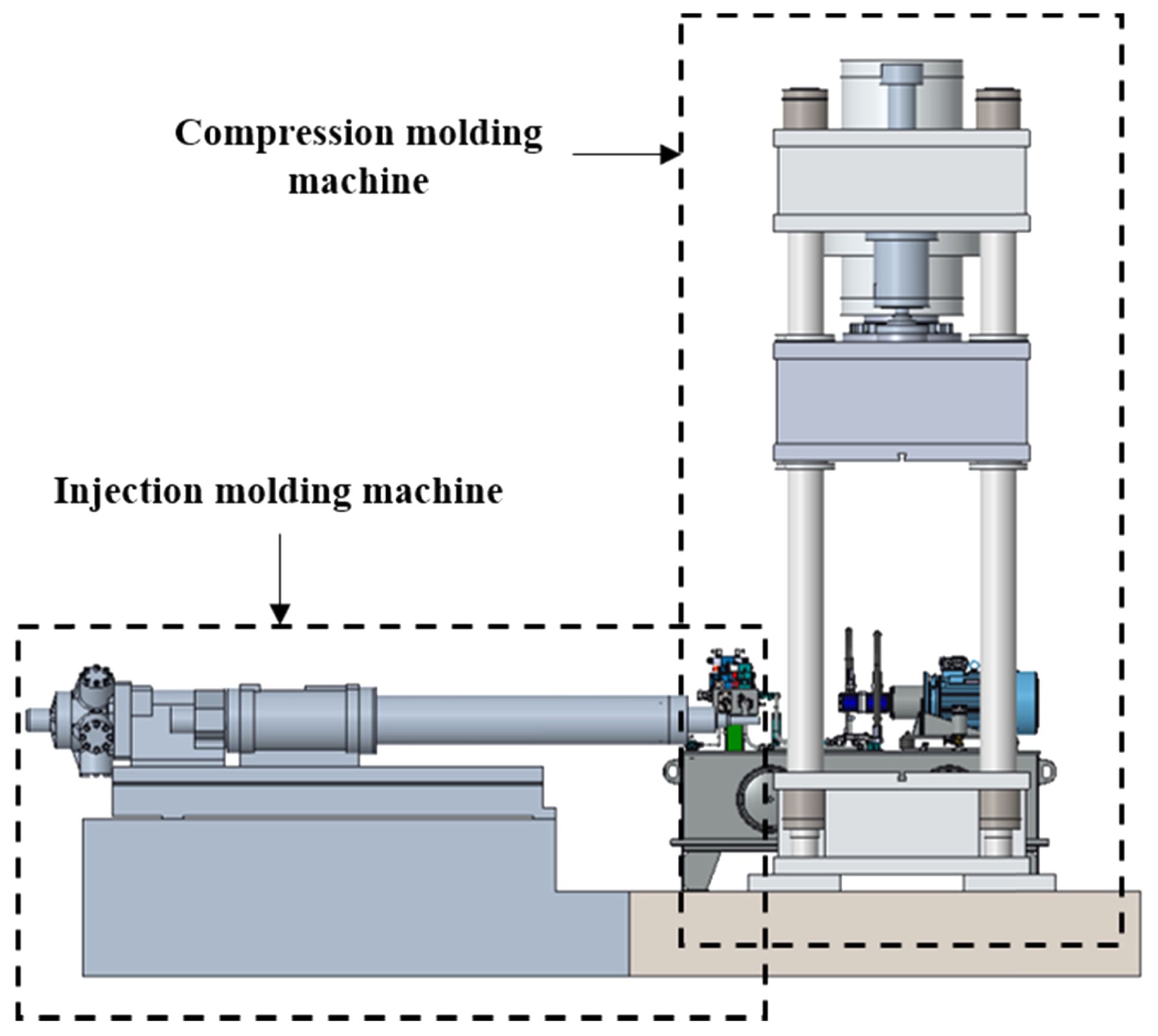

기존의 스틸 강화재를 이용한 B필러는 아우터와 강화재들을 각각 제작하고, 이를 결합하기 위해 용접 공정을 사용한다. 복합재는 스틸 소재보다 뛰어난 비강성과 비강도를 가지고 있지만, 소재의 비용이 비싸다는 단점이 있다. 따라서 복합재 강화재를 통해 경량화하는 동시에 B필러 제작 비용을 감소시키기 위해 Fig. 4와 같은 하이브리드 성형 컨셉을 활용하고자 하였다. 하이브리드 성형 과정은 압축공정과 사출공정이 한번에 수행되는 성형 방법이며, 이를 위해 Fig. 5와 같이 하이브리드 성형기는 압축기와 사출기가 서로 연결되어 있는 구조로 되어 있다. 이와 같은 하이브리드 성형 공정에 사용되는 복합소재는 두 종류로, CFRP와 GFRP이다. CFRP는 열가소성 레진을 사용하여 제작한 프리프레그 형태의 CFRP가 사용된다. 프리프레그(prepreg)는 강화섬유와 레진을 미리 함침(pre-impregnated)하여 놓은 상태의 복합소재를 말하며, 열가소성 소재의 레진을 사용하였기 때문에 이후 가열을 통해 자유로운 성형 및 재사용이 가능하다. GFRP는 사출을 위해 펠렛(pellet) 형태의 소재를 사용하였다. 사출기에 GFRP 소재를 넣으면 사출 스크류의 마찰력에 의해 점성을 가지는 유체 형태로 금형의 리브 형상에 따라 흘러들어가고, 이후 냉각 과정을 통해 리브 형상의 GFRP 리브가 제작된다.

하이브리드 성형 공정의 과정은 다음과 같이 이루어진다.

① 핫스탬핑 공정을 사용하여 제작된 B필러 스틸 아우터를 인서트하고, 한 면에 접착제가 도포된 열가소성 CFRP 프리프레그(prepreg)를 가열하여 준비한다.

② 가열된 CFRP 프리프레그를 미리 인서트된 스틸 아우터 위에 올려 아우터 형상에 맞게 압축 성형한다. CFRP에 접착제가 도포된 CFRP면이 스틸 아우터와 만나면서 접착된다.

③ 스틸과 CFRP 위에 금형에 연결된 사출 스크류를 통해 GFRP를 리브 형태로 사출한다.

④ 금형을 열어 B필러의 최종 형상을 취출한다.

위와 같은 하이브리드 공정 과정을 통해 B필러를 제작하면 패치 형태의 CFRP는 접착제에 의해 스틸 아우터의 내부면과 결합되고, 동시에 GFRP 리브(rib)는 사출 공정을 통해 국부적으로 사출 오버몰딩 기법을 통해 기계적으로 스틸 아우터와 CFRP와 결합되므로 기존 스틸 강화재를 사용한 B필러와 달리 각각의 강화재를 성형하는 공정이나 결합을 위한 용접 공정이 생략되어 공정비용과 공정시간을 아낄 수 있는 이점이 있다.

2.3 복합재 B필러 모델의 구성

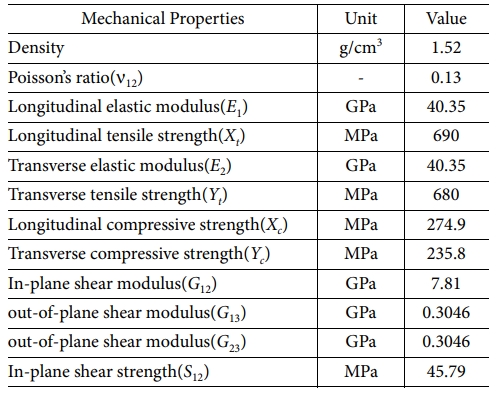

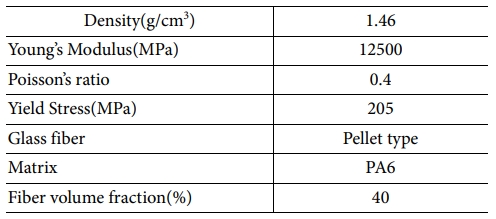

복합재 B필러는 앞서 언급한 스틸 아우터를 그대로 사용하고, CFRP 패치(patch) 및 GFRP 리브를 강화재로 활용한다. CFRP는 하이브리드 성형의 압축 공정을 통해 성형되기 위해서 TPU를 레진으로 사용하는 열가소성 CFRP를 사용하였으며, GFRP는 glass fiber 함유율 40%와 PA6 레진이 결합된 펠렛을 사출 소재로 사용하였다. 각각의 소재에 대한 물성을 CFRP는 Table 3, GFRP는 Table 4에 나타내었다. 적용된 CFRP prepreg는 carbon fiber가 능직(twill) 방식으로 직조한 소재로 1 ply당 0.25 mm의 두께를 가지며 B필러에 사용된 CFRP는 총 11개의 ply를 사용하여 총 2.75mm의 두께를 가진다. 적용된 CFRP의 적층 각도 및 배열은 [0°/0°/45°/0°/0°/45°/0°/45°/45°/45°/0°]이다. 이는 최적 설계 과정을 통해 현재 굽힘 조건에서 최적의 각도 및 배열로 도출하여 적용하였으나 본 연구의 주요 주제인 하이브리드 성형, GFRP 리브 설계와 달리 B필러 설계 과정에서 주요 변수로 선정하지 않아 세부 설계 과정은 생략하였다. GFRP는 단섬유가 다양한 방향으로 포함되어 있는 펠렛 형태로 사출된다. 따라서 점성을 띄는 유체의 형태로 사출되어 리브 구조로 제작되므로 미시적으로는 사출배향 특성에 영향을 받지만, 거시적으로는 등방성 특성을 가지므로 등방성 물성을 적용하였다.

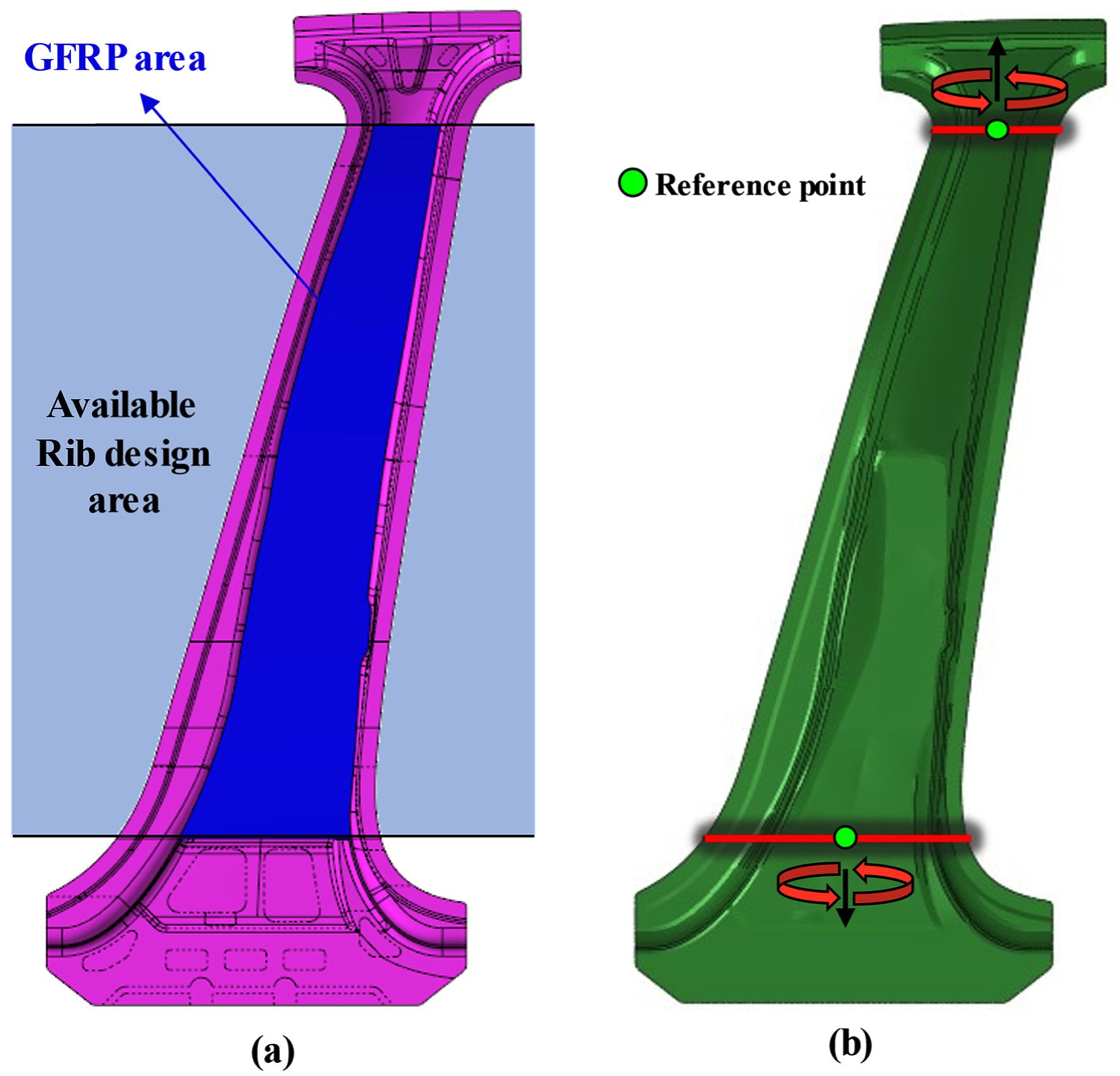

GFRP 리브의 형상에 대한 설계를 위해 위상최적화(topology optimization) 기법을 사용하였다. 위상최적화 기법은 제품의 개념설계 단계에서 기하학적인 형상에 해당하는 위상을 최적으로 설계하는 기법으로, 특정한 하중 및 경계조건에 대한 밀도의 분포를 통해 응력이 분포하지 않는 부분을 제거하여 경량화된 설계를 수행할 수 있다. 위상최적화를 통해 GFRP 리브 형상에 대한 컨셉 설계가 완료되면, 고강도부에 추가적으로 CFRP 패치를 부착하여 B필러를 보강하고자 한다.

2.4 GFRP Rib 설계를 위한 위상최적화 설계

GFRP 리브의 설계를 위한 위상최적화 적용 영역과 하중 및 경계 조건은 Fig. 6과 같다. 이는 B필러가 다른 차체 부품과 결합되는 상∙하부를 제외하고, 이후 수행될 실제 시험 시 지그로 고정하는 부위를 모사하기 위해 Fig. 6(a)와 같이 선정하였다. 복합재 강화재로 사용되는 CFRP는 상대적으로 고강도를 요구하는 상부의 굽힘 하중(혹은 충돌 하중)을 보강하고, GFRP 리브는 B필러 아우터 상∙하부의 전체적인 굽힘 하중에 저항하는 동시에 기본적인 비틀림 하중에 대한 저항을 통해 구조적 안정성을 높이는데 목적이 있다. 굽힘 하중에 대한 조건을 통해 GFRP의 위상최적화를 수행하게 되면, 굽힘 하중에 가해지는 국부적인 영역에만 GFRP 형상이 생성되므로 앞서 언급한 GFRP 리브의 설계 목적을 만족하고, 요구되는 리브 형상을 도출할 수 있도록 비틀림 하중에 대한 조건으로 위상최적화를 수행하였다. 비틀림 하중에 대한 조건은 GFRP 설계영역의 양 끝단 노드(node)들을 상∙하부 각각 하나의 참조점(reference point)을 기준으로 MPC beam으로 연결하여 참조점에 B필러의 길이방향의 축을 기준으로 모멘트를 적용하였다. 비틀림 조건을 모사하기 위해 상부와 하부는 서로 반대방향의 모멘트 값을 가지며, 모멘트 값은 아우터 단일 모델에 모멘트 부여 시 최대 인장강도 이상의 응력이 발생하지 않는 250 N∙m으로 선정하였다.

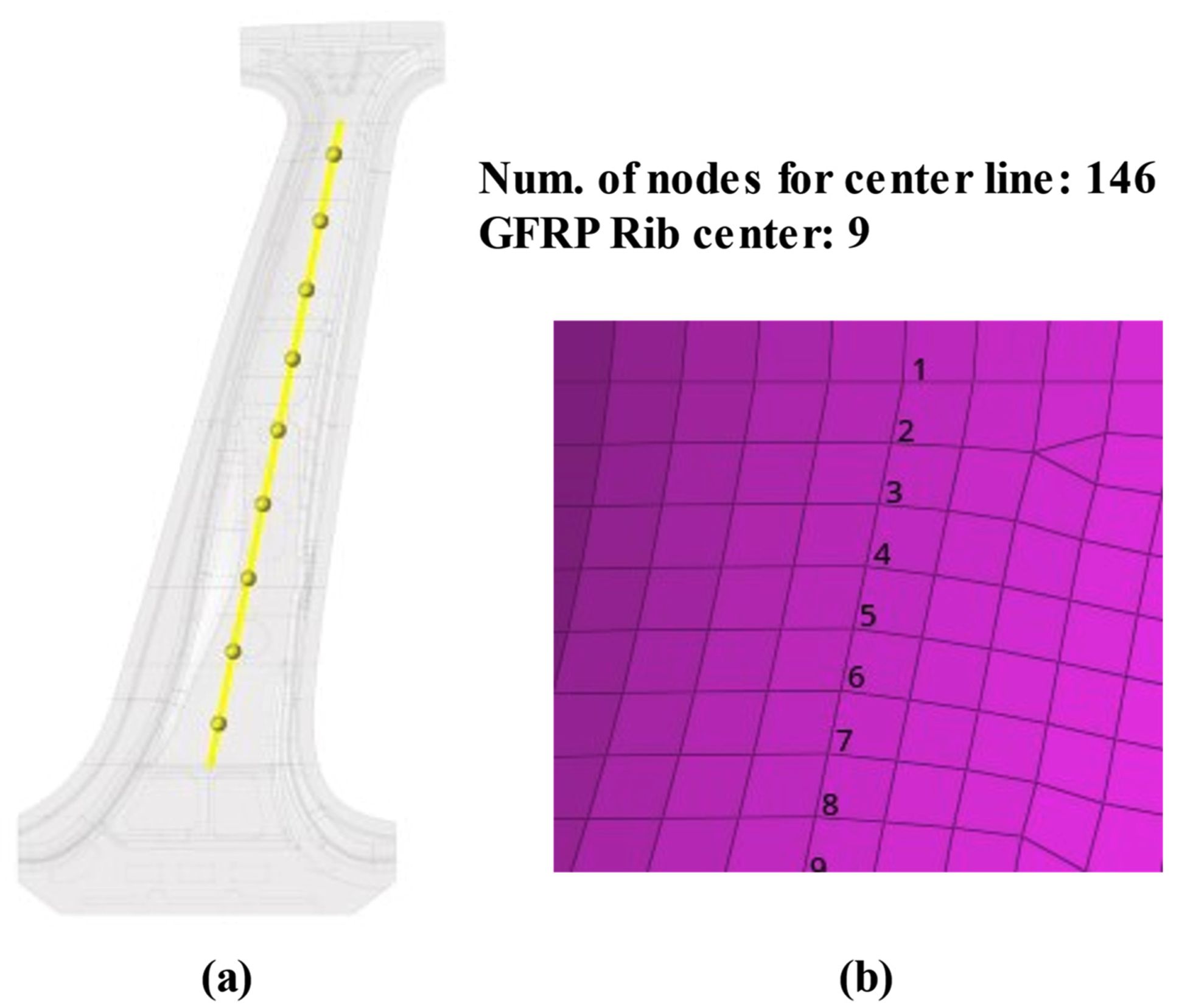

X 형상을 가지는 GFRP 리브의 교차 중심이 되는 리브 중심(rib center)은 사출 공정 조건 등을 고려하여 Fig. 7(a)와 같이 B필러 아우터의 길이방향을 가로지르는 직선 위의 총 9개 노드로 선정하였다. 아우터를 구성하는 유한요소는 한 요소당 평균 6 mm의 크기를 가지고 있으며, 아우터의 총 노드 수는 11,907개이다. 이와 같은 GFRP 파트에 해당하는 리브 중심 노드들은 인근의 스틸 아우터 노드들과 1D rigid 요소로 결합되어 위상최적화 수행 시 리브 중심을 참조하여 GFRP 리브를 생성하도록 하는 역할을 한다. 리브 중심이 포함되는 이 직선은 아우터 메시(mesh) 작업 시에도 적용하여 총 146개의 아우터 노드들을 통해 직선으로 적용하였다. Fig. 7(b)는 아우터 상부에 적용된 노드들의 번호를 나타내며, 1번부터 146번의 아우터 노드들은 이후 굽힘 하중이 적용될 때의 전체적인 B필러의 변형량을 확인하기 위해 사용된다.

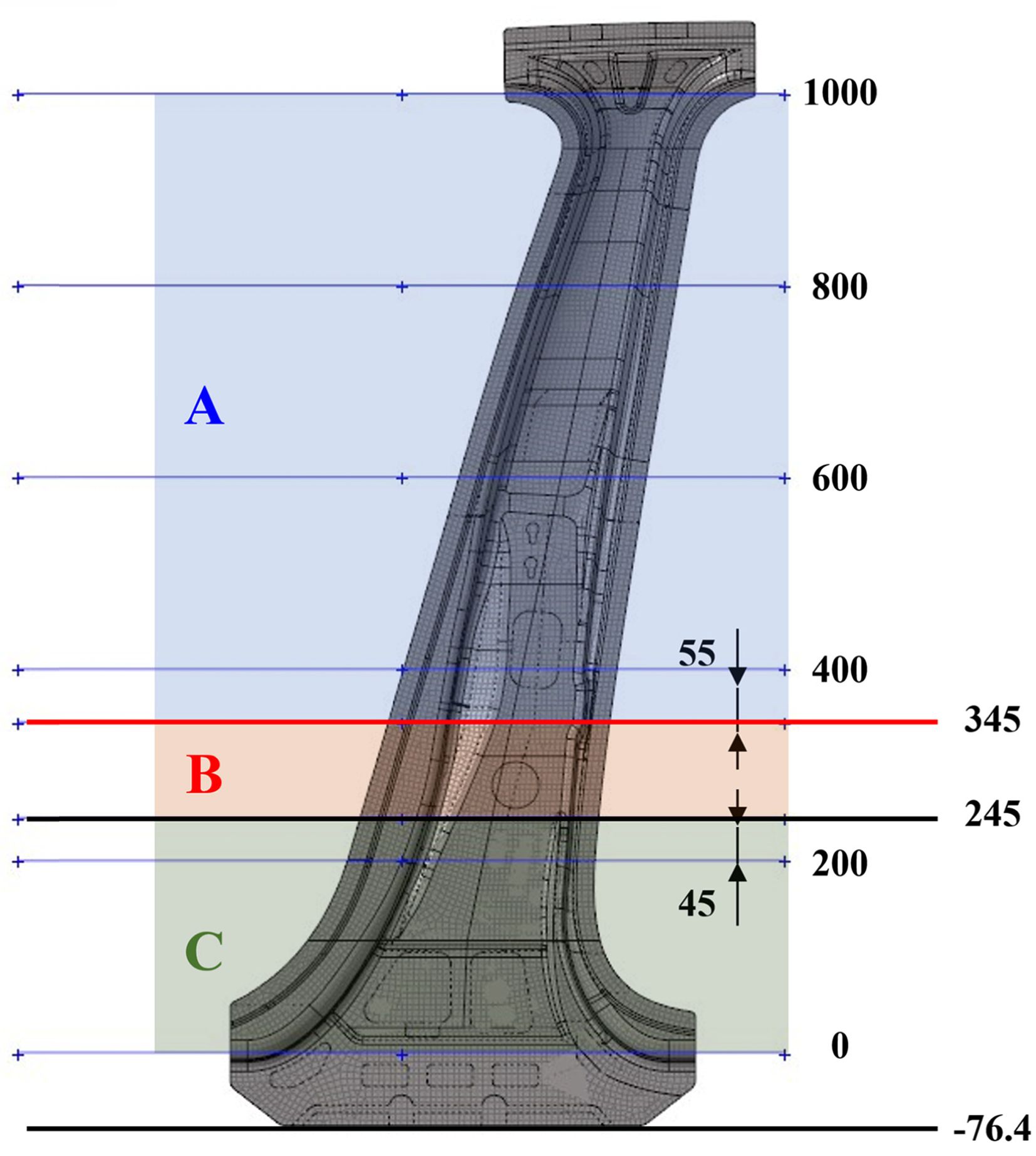

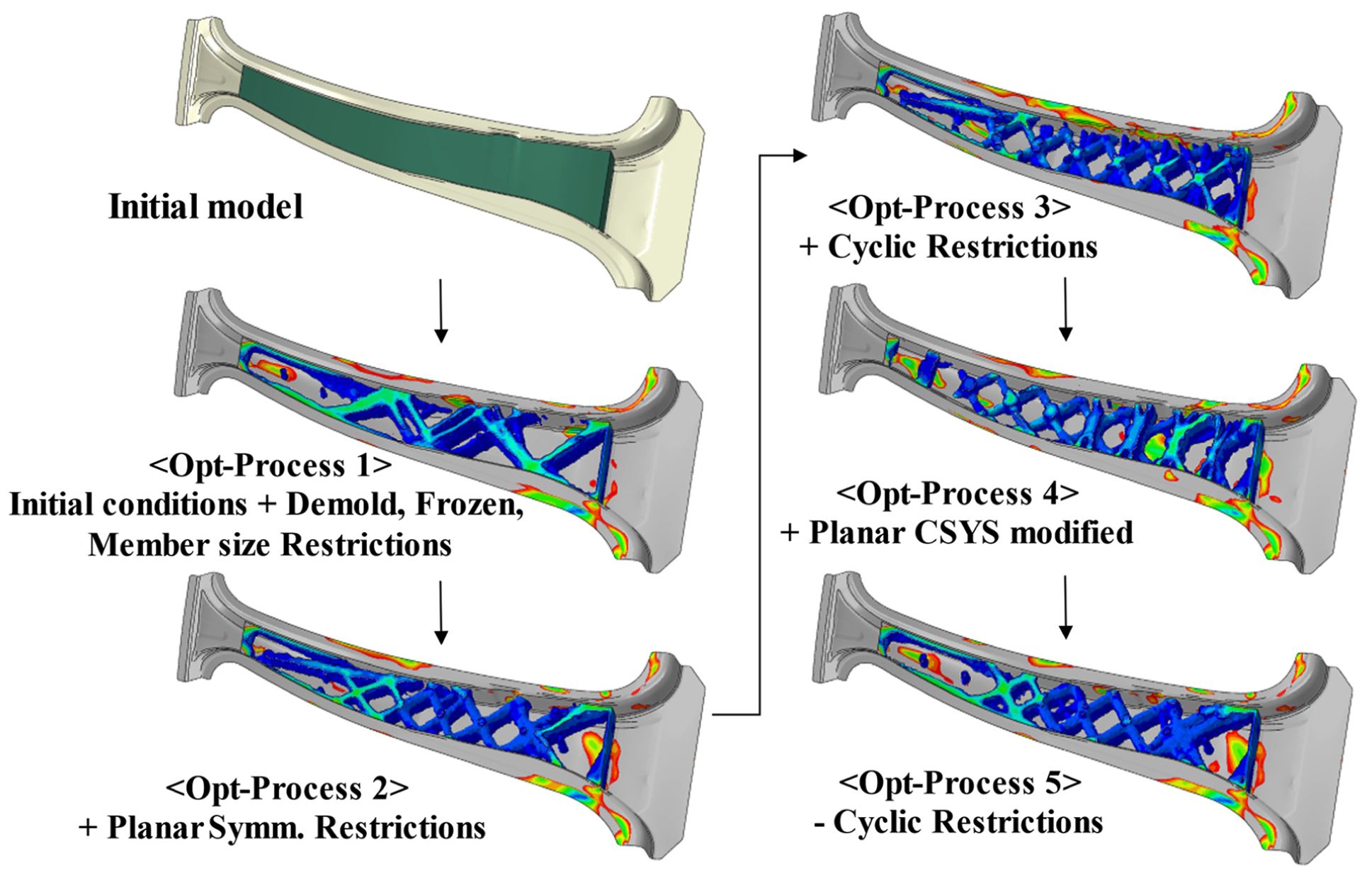

위상최적화 설계를 위한 정식화를 식 (1)~(3)에 나타내었다. 목적함수는 변형에너지(strain energy)를 최소화하도록 하고, 경량화를 위해 GFRP 설계 영역대비 35% 이하의 부피를 가지도록 조건을 선정하였다. 구속조건으로는 사출 공정 후 취출이 가능하도록 하는 Demold 조건, 리브 두께를 제한하기 위한 Member size 조건, 앞서 선정한 라인을 기준으로 대칭의 형상을 위한 planar symm. 조건, Rib 형상이 반복적으로 생성될 수 있도록 하는 Cyclic 조건 등을 조합하여 최적의 형상을 찾기위한 해석을 반복 수행하였다. 해석은 상용 구조해석 프로그램인 ABAQUS의 위상최적화 툴(tool)인 TOSCA를 사용하였다.

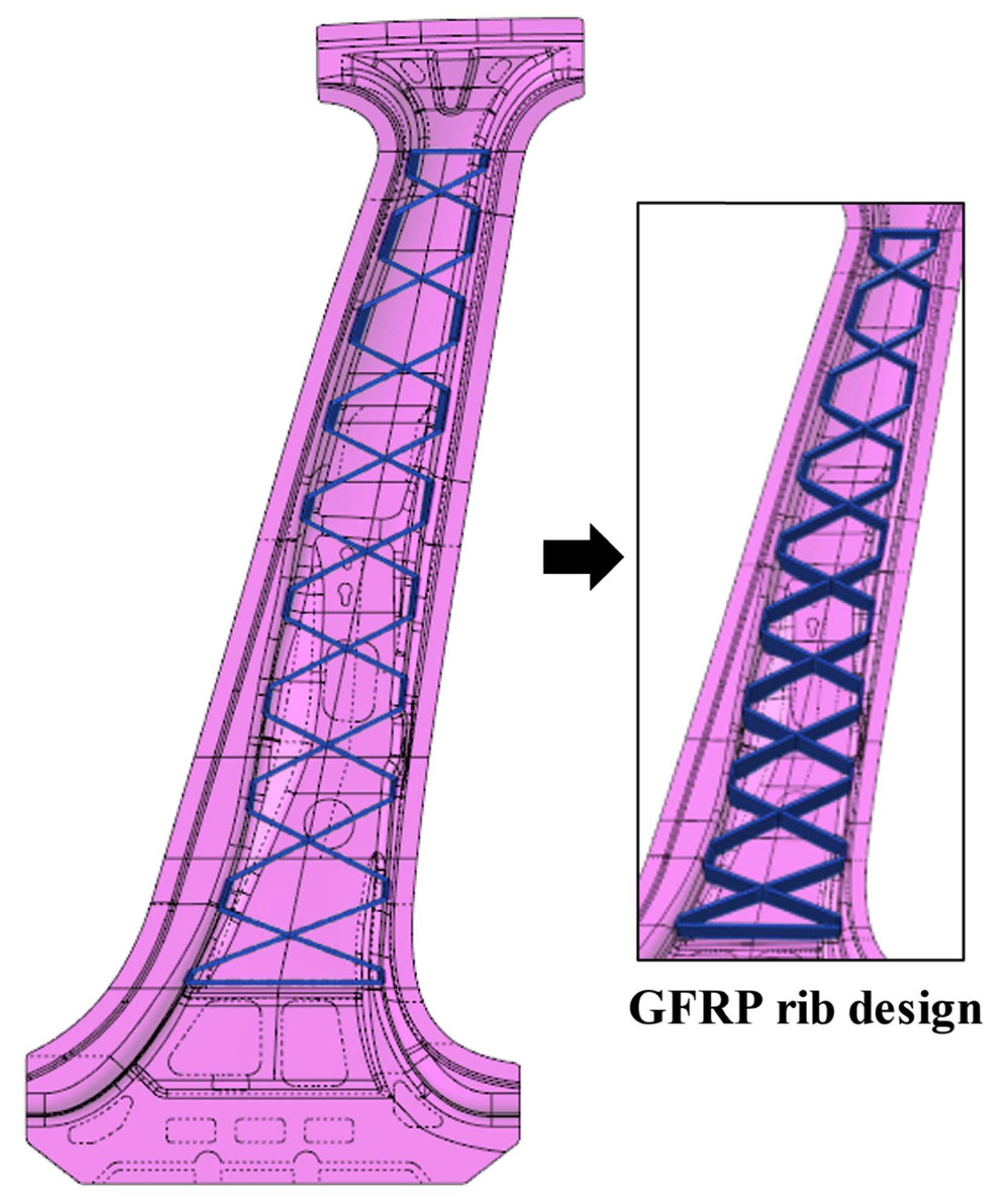

각각 구속조건에 대한 조합을 적용한 위상최적화 결과를 Fig. 8에 나타내었다. 초기 GFRP 설계영역에 대비 다양한 조건을 추가, 제거하여 GFRP 리브 형상을 나타내는 GFRP 형상이 생성됨을 확인하였으며, 해당 컨셉 형상을 참고하여 GFRP Rib 설계에 활용하였다. 위상최적화에서 도출된 Rib의 두께, Rib 각도 등을 적용하여 설계된 GFRP 형상은 Fig. 9과 같다. 리브는 4 mm의 두께를 가지며, 리브 중심을 기준으로 생성된 X 형상의 리브들이 서로 연결되기 위해 아우터의 내부 측면 벽을 따라 Fig. 9과 같이 GFRP 소재를 통해 연결하였다.

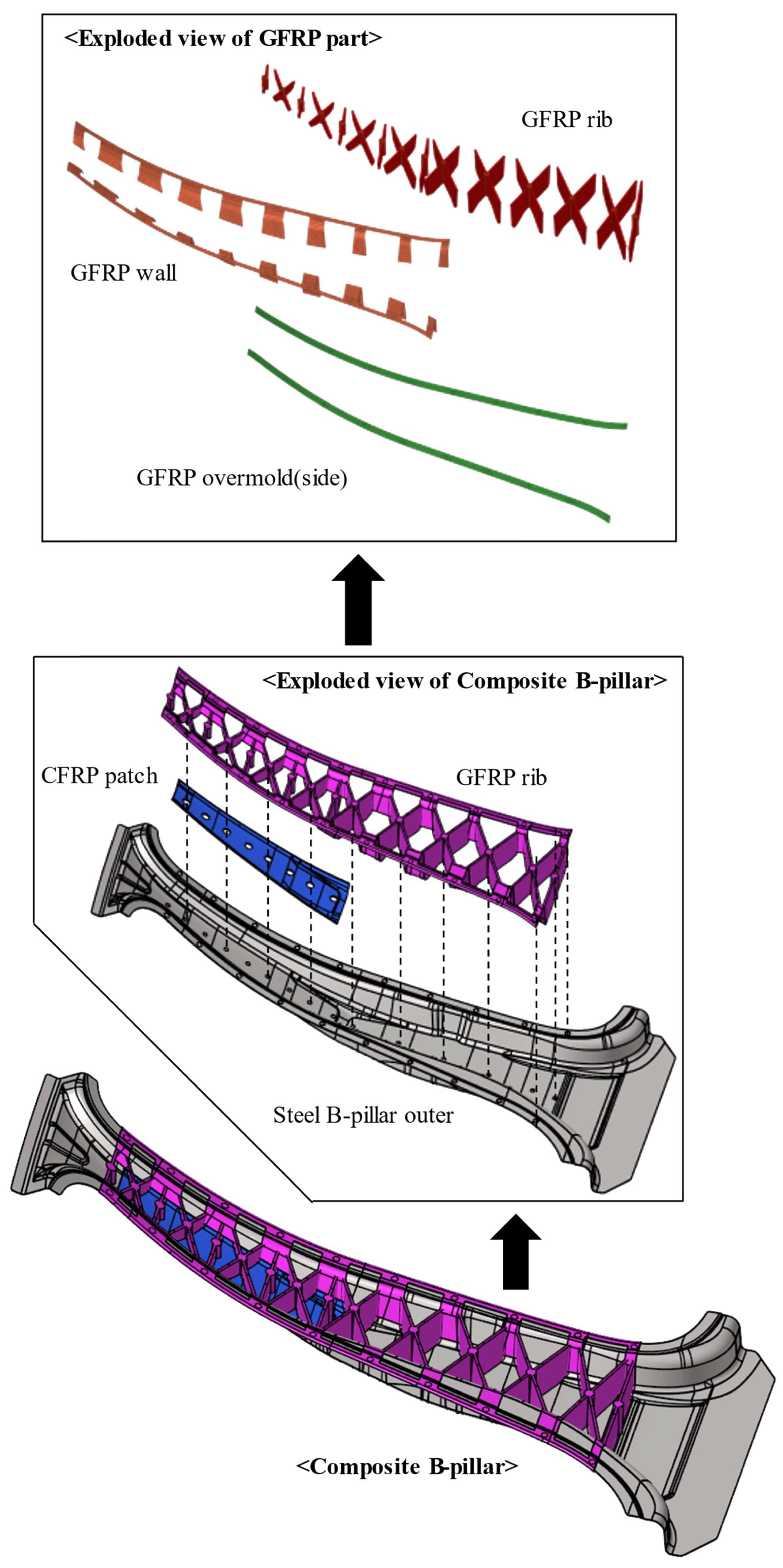

2.5 복합재 강화재가 적용된 B필러 설계

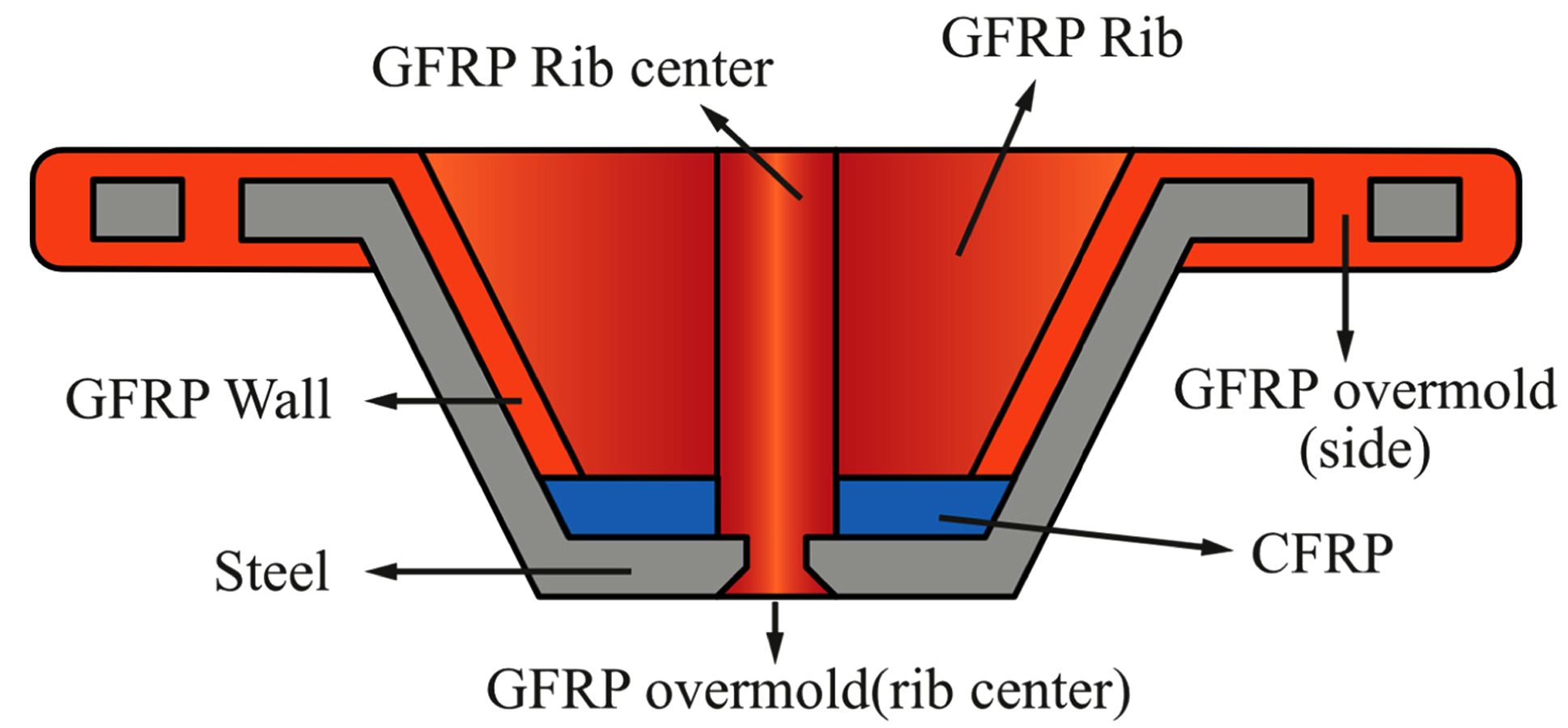

위상최적화 결과를 통해 설계된 GFRP 리브 형상을 포함하여, 추가적으로 상부의 고강도 조건을 만족하기 위해 CFRP를 상부에 추가하였다. CFRP 패치는 고강도부 적용 가능 영역과 이후 GFRP 사출 공정의 단계에서 CFRP 패치 위에 GFRP가 사출되기 때문에 사출압력에 의한 변형 등을 고려하여 360 mm 길이를 가지는 패치 형상을 적용하였다. 스틸 아우터, CFRP 패치, GFRP의 3개 소재가 결합되기 위한 개략도를 Fig. 10에 나타내었다. Fig. 10는 리브 중심을 기준으로 B필러를 폭방향으로 절단한 면을 나타낸다. 앞서 언급한 하이브리드 성형 공정에 의해, 접착제가 도포된 CFRP가 아우터의 형상에 맞게 압축 성형된다. 이때, 리브 중심에 해당하는 스틸 아우터와 CFRP 부위는 홀가공이 되어 있는 상태이므로 이후 사출 공정에서 GFRP가 사출되면 Fig. 10과 같이 GFRP가 홀가공된 부위인 GFRP overmold(rib center)부로 흘러가 기계적 접합을 하게 된다. 설명을 용이하기 위해 앞서 X 형상 각각의 GFRP 사이를 연결하는 부분을 GFRP wall로 명명하면, GFRP는 사출 게이트가 위치한 리브 중심에서 wall을 따라 사출되며 아우터의 좌∙우측 양끝단과 GFRP overmold(side)부로 흘러간다. 해당 부분 또한 스틸 아우터가 인서트 되기 전 홀가공이 적용되며, GFRP를 통해 기계적 접합을 하게 된다. 이와 같은 사이드의 오버몰딩부는 홀가공된 부분뿐만 아니라 스틸 아우터의 최측면을 돌아서 측면 하부 전체에 채워지게 된다. 최종 적용된 복합재 강화재 B필러의 개략도를 Fig. 11에 나타내었다.

|

Fig. 2 Components of the steel B-pillar |

|

Fig. 3 Classification of hot stamping zones for B-pillar outer |

|

Fig. 4 B-pillar manufacturing process using hybrid molding method |

|

Fig. 5 Schematics of hybrid molding machine |

|

Fig. 6 Available rib design area and analysis conditions |

|

Fig. 7 Reference line of B-pillar outer for GFRP rib design |

|

Fig. 8 Topology optimization for GFRP rib design |

|

Fig. 9 GFRP rib design with topology optimization results |

|

Fig. 10 Cross-sectional view of composite reinforcement Bpillar |

|

Fig. 11 Schematic of composite reinforcement B-pillar |

3.1 굽힘 및 비틀림 해석 조건

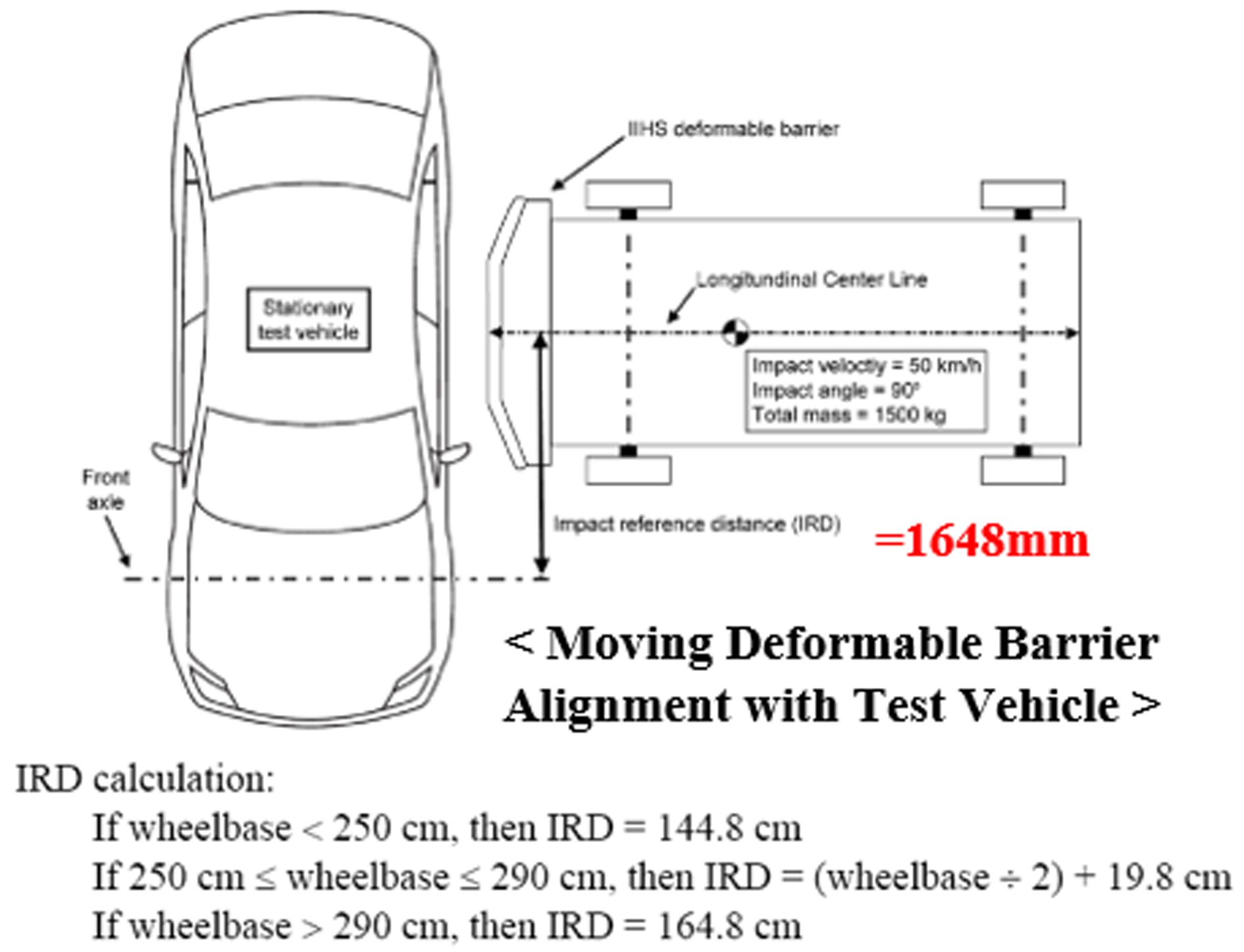

기존의 스틸 강화재를 사용한 B필러와의 상대적인 비교 분석을 위해 상용 구조해석 프로그램인 ABAQUS를 사용하여 굽힘 하중에 대한 선형정적해석을 수행하였다. B필러는 측면 충돌에 대해 탑승자를 보호하는 역할을 하는 부품으로 일반적으로 측면 충돌에 대한 기준을 통해 구조적 안정성을 판단한다. 측면 충돌에 대한 안정성을 판단하는 기준으로는 미국 고속도로 안전 보험 협회 IIHS(Insurance Institute for Highway Safety)[11], 미연방 자동차 안전규격 FMVSS-214 (Fedefal Motor-Vehicle Safety Standard)[12] 등이 제시한 기준이 있다. 이와 같은 기준들은 전체 차체에 대한 측면 충돌에 대한 기준으로, B필러 단품을 위한 규격은 따로 제시되어 있지 않다. 따라서 본 연구에서는 스틸 강화재를 사용한 기존 B필러와의 상대적인 비교를 통해 복합재 강화재를 사용한 B필러의 성능을 평가하며, 하중 적용 지점만 IIHS 규격을 참고하여 선정하였다.

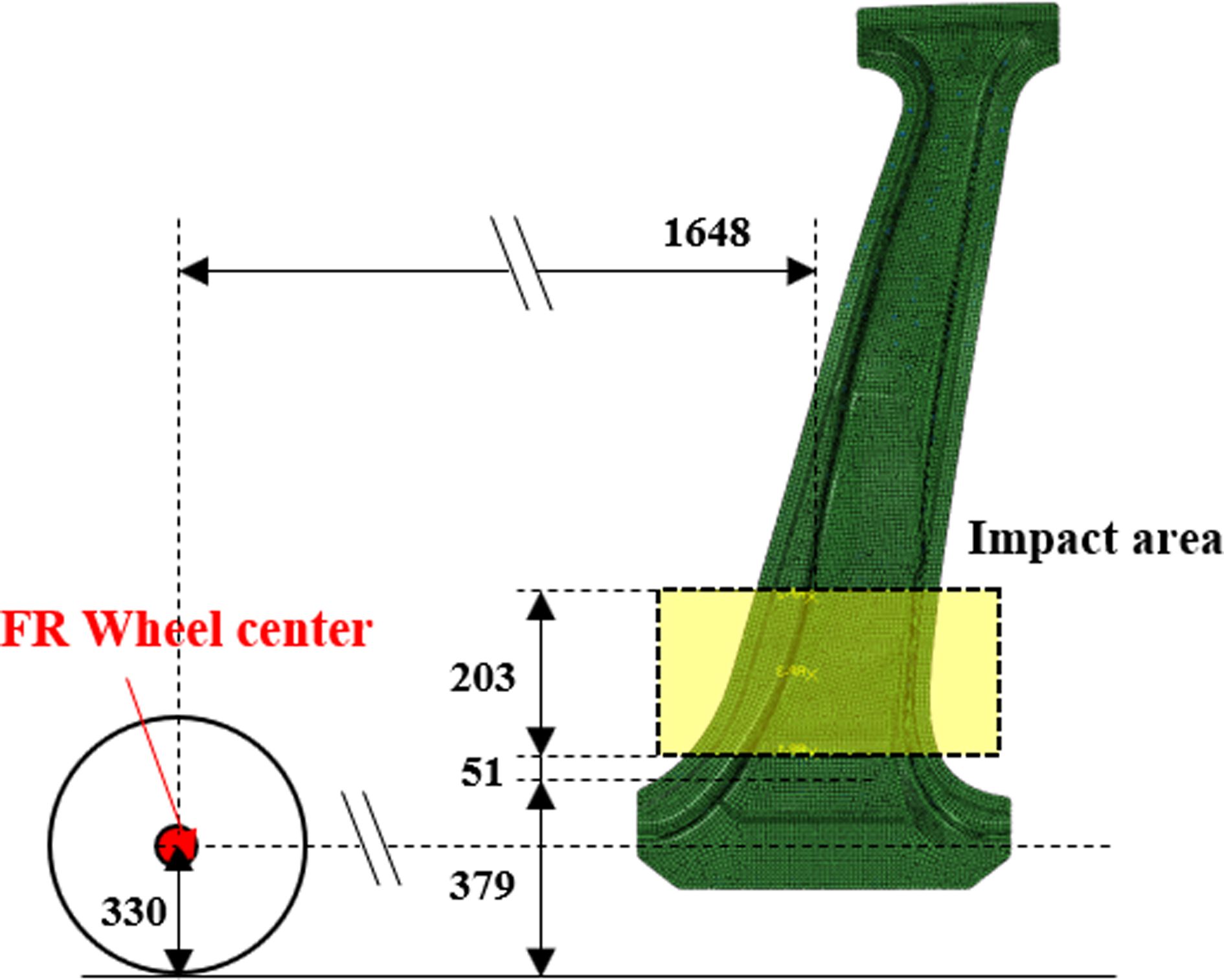

굽힘 하중 적용 지점은 상부 고강도부와 하부 저강도부를 각각 평가하기 위해 두 지점에 대한 하중에 대해 각각 해석을 수행하였다. 고강도부는 상부 CFRP 중심에 해당하는 부분에 집중하중을 부여하였고, 저강도부인 하부는 IIHS가 제시한 기준을 참고하였다. IIHS가 제시한 충돌 시험은 Fig. 12과 같이 일정한 질량과 일정한 속도를 가지는 203 mm 높이의 deformable barrier를 충돌시켜 발생하는 변형량을 통해 자동차의 안전성을 평가한다. 따라서 하부의 충돌 지점은 Fig. 13과 같이 IIHS 충돌 영역 내부에 위치한 지점에 집중하중을 적용하였다.

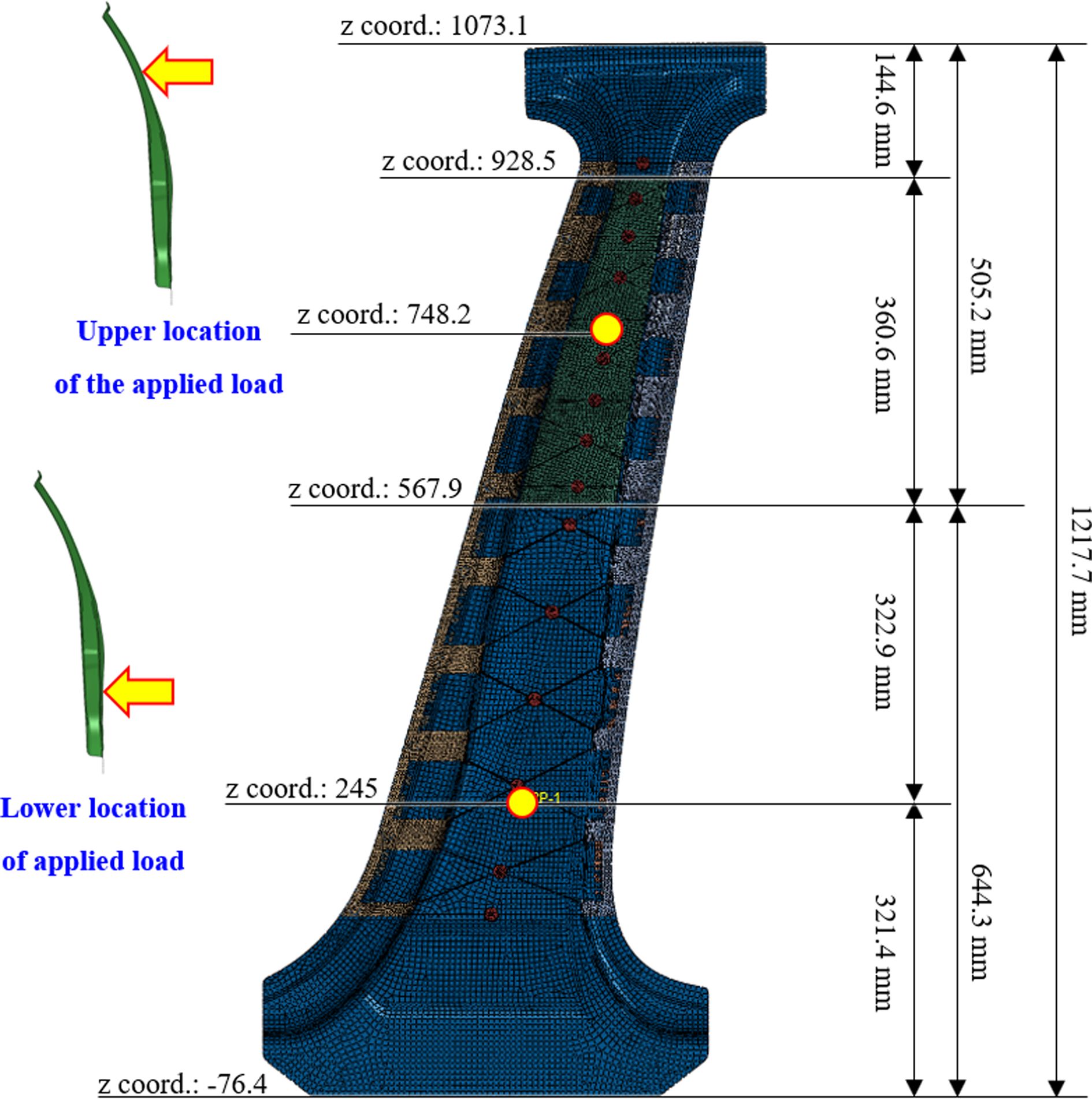

최종 적용된 하중의 위치는 Fig. 14와 같다. Z축 기준으로 0인 지점은 휠 중심이며, 휠 중심을 기준으로 245 mm, 748.2 mm의 높이를 하중 적용 위치로 선정하였다. 각각의 지점에 적용된 하중은 3.5 kN으로, 스틸 아우터 단일 제품에 적용했을 때 최대응력이 인장응력 이상이 발생하지 않는 하중이다. 경계조건은 굽힘 시험을 위한 지그에 의해 고정되는 GFRP 설계 영역 외부의 상∙하단 전체를 6자유도 구속하였다. 스틸 강화재를 사용한 해석 모델은 스틸 강화재와 스틸 아우터가 용접되는 지점에 1D 강체 빔 요소를 통해 연결하였고, 각각의 소재끼리의 접촉을 고려하여 모델링하였다. 복합재 강화재를 사용한 해석 모델은 사출에 의한 기계적 접합이 적용되는 부위를 1D 강체 빔요소를 통해 연결하였고, 아우터와 CFRP는 tie 조건을 통해 접착제를 모사하였다. 또한 각각의 소재끼리의 접촉을 고려하여 모델링하였다.

추가적으로 비틀림 하중에 대한 구조적안정성을 평가하기위해 비틀림 하중에 대한 해석을 수행하였다. 굽힘해석 조건과 마찬가지로 선형정적해석으로 수행하였다. 비틀림 하중 조건은 앞서 GFRP 형상을 설계하기 위한 위상최적화 단계와 동일한 조건으로 진행하였으며, 판단 기준은 모멘트가 가해진 두 참조점의 회전각을 합한 값으로 하였다.

3.2 굽힘 및 비틀림 해석 결과

굽힘 해석과 비틀림 해석의 결과는 스틸 아우터 단일 모델, 스틸 강화재 적용 모델, 복합재 강화재 적용 모델의 3가지 모델과 복합재 강화재 소재에 따른 기여도를 분석하기 위해 CFRP 강화재만 적용된 모델, GFRP 강화재만 적용된 모델 2개를 추가하여 총 5개의 모델을 통해 비교 분석하였다. 모든 모델은 스틸 아우터를 포함한다.

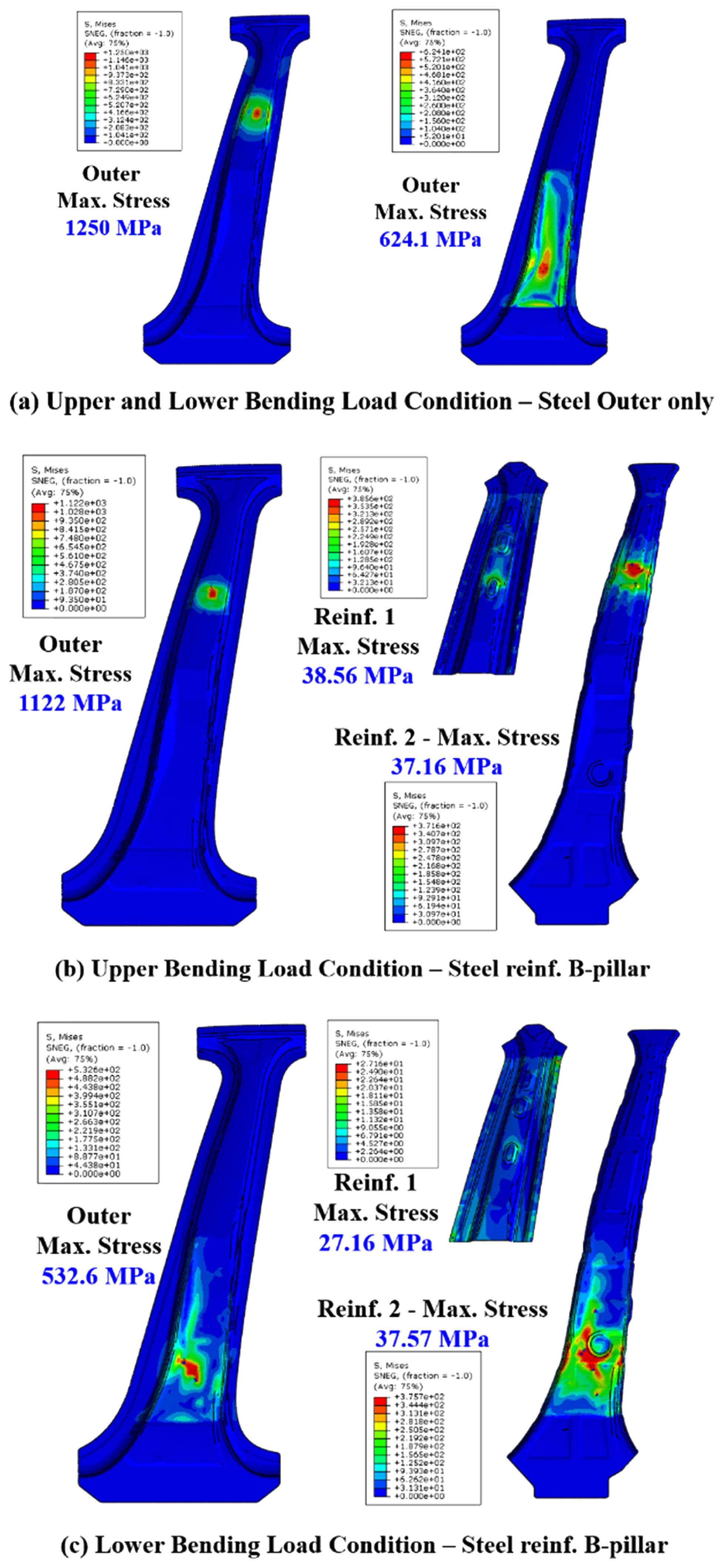

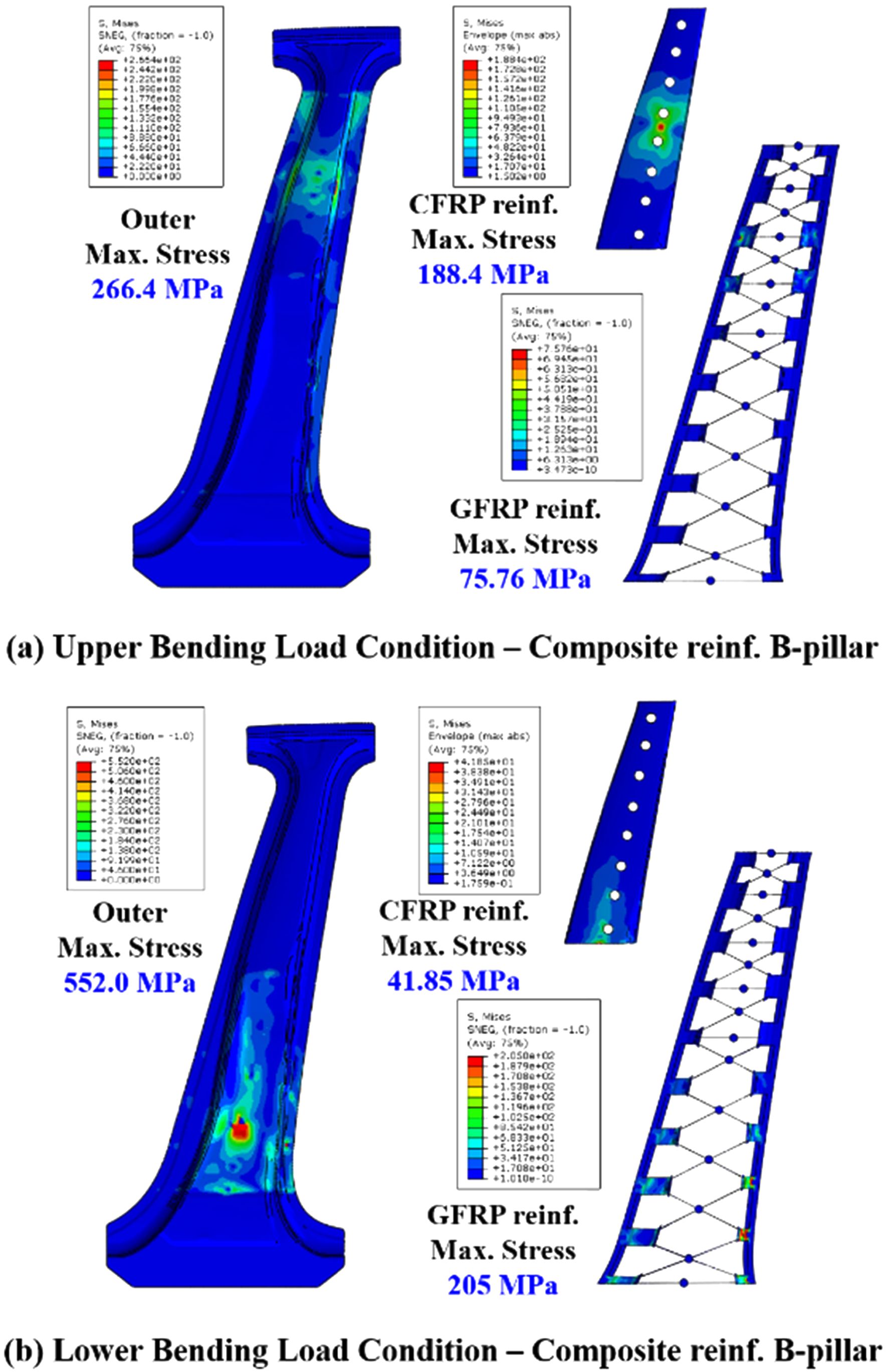

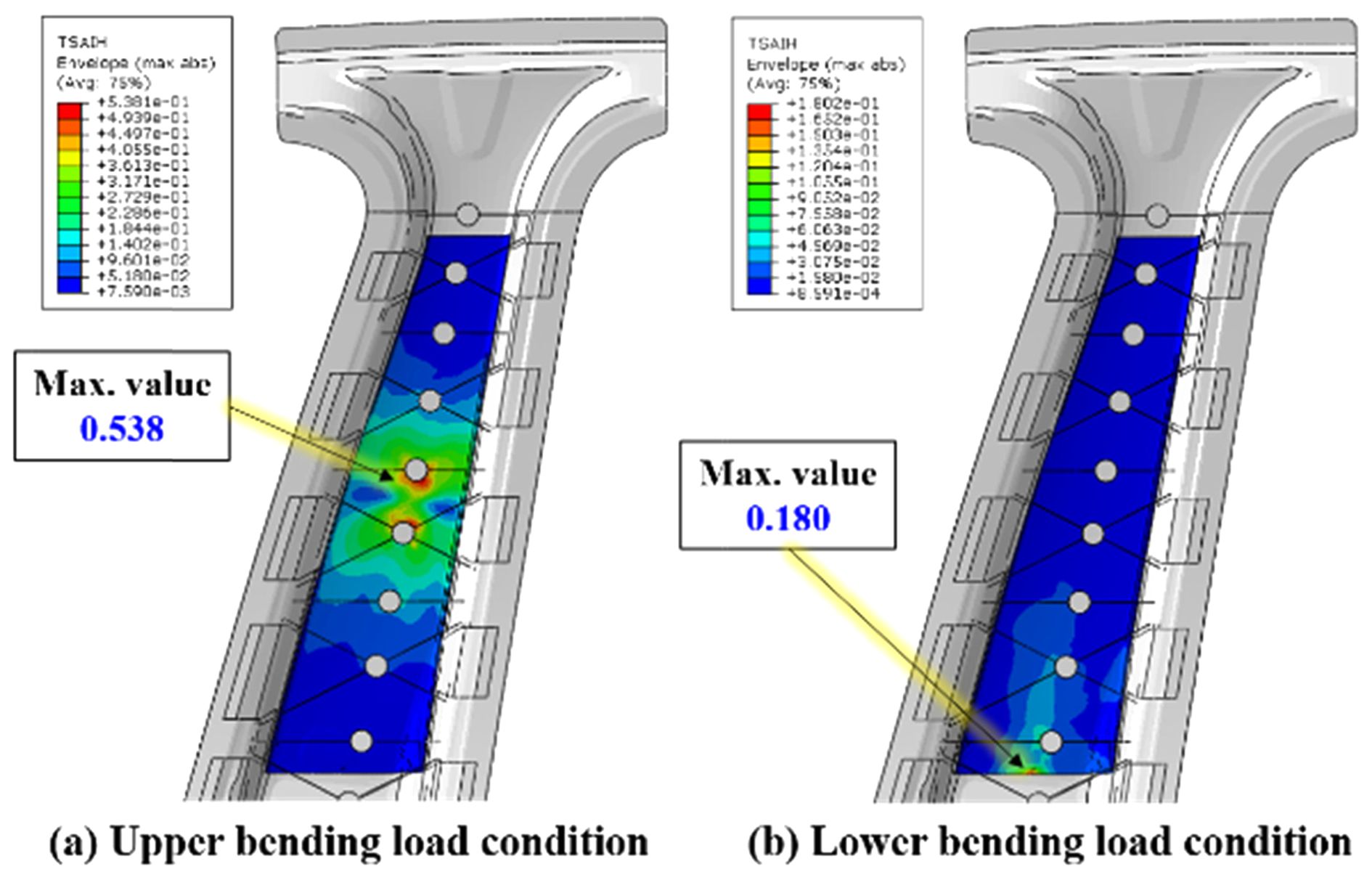

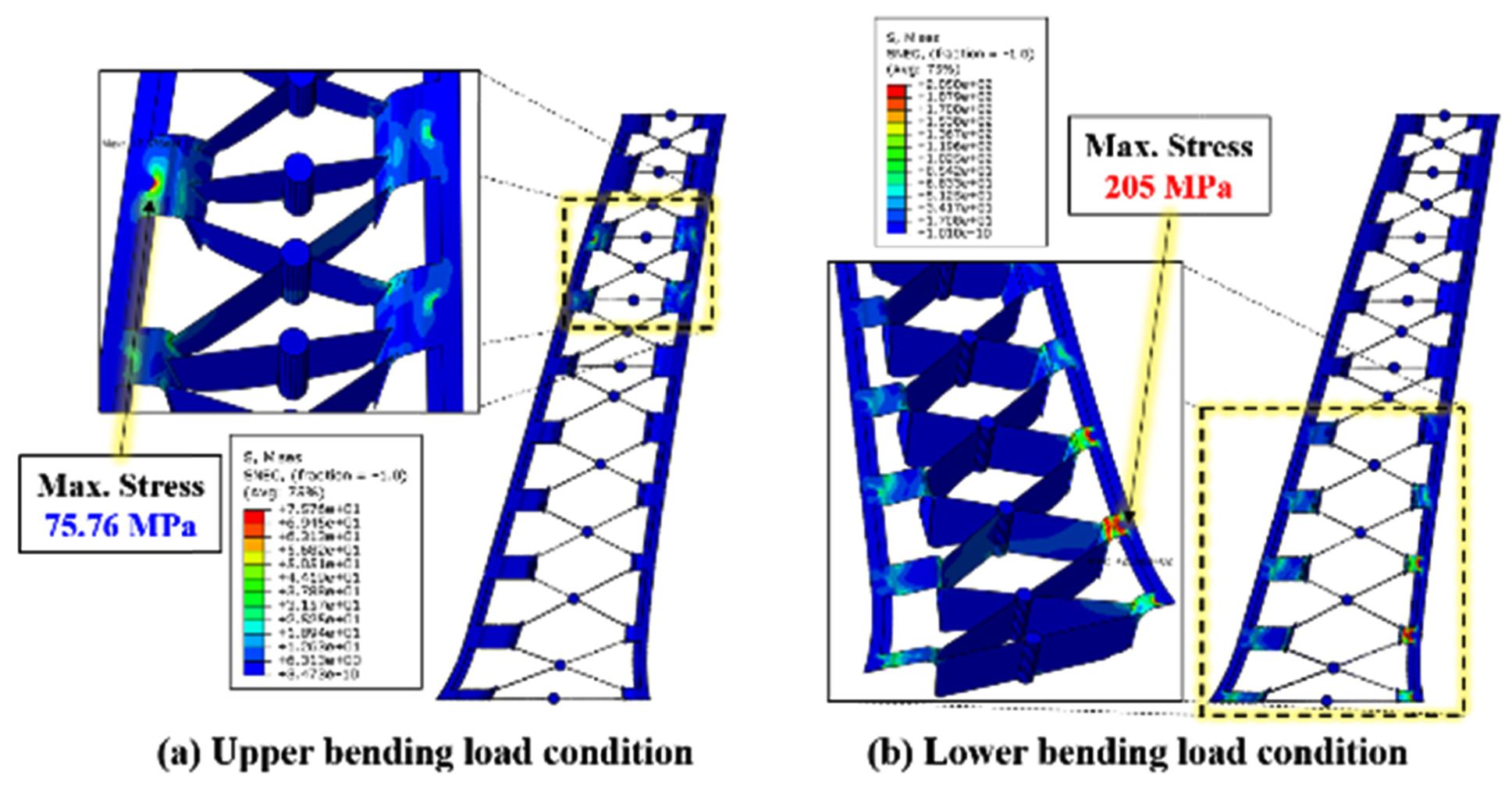

굽힘 해석 결과로 Fig. 15에 스틸 아우터 단일 모델과 스틸 강화재 적용 모델, Fig. 16에 복합재 강화재 적용 모델에 대한 상부와 하부의 응력 선도를 나타내었다. 응력 선도는 von-Mises 응력 기준을 통해 산출하였으며, CFRP는 여러 개의 ply로 구성되기 때문에 각각의 ply가 받는 최대 응력을 기준으로 최종 응력 선도를 산출하였다. 응력 선도의 결과로, 스틸 소재가 적용된 부품 전체에 대해서는 인장강도 이상의 하중이 발생하지 않았다. CFRP는 상부와 하부 굽힘 하중 조건에서 상부 굽힘 하중에 대해 188.4 MPa, 하부 굽힘 하중에 대해 41.85 MPa의 von-Mises 기준 최대 응력을 나타냈다. 이방성 특성을 가지는 CFRP의 파손을 고려하기 위해 일반적으로 많이 적용되는 Tsai-Hill 파손 기준[13]을 통해 추가적으로 확인한 결과, Fig. 17과 같이 상부 굽힘 하중 조건에서는 파손 발생 기준인 1의 53.8%인 0.538, 하부 굽힘 하중 조건에서는 18.0%인 0.180 값을 나타내어 파손이 발생하지 않음을 확인하였다. GFRP 리브의 경우 상부 굽힘 하중 조건에서는 75.96 MPa의 응력을 나타냈으나, CFRP가 보강되지 않은 하부 굽힘 하중 조건에서는 205 MPa의 항복응력 이상의 응력 발생함을 확인하였다. Fig. 18에 GFRP 리브에 대한 상세 응력 선도를 나타내었다.

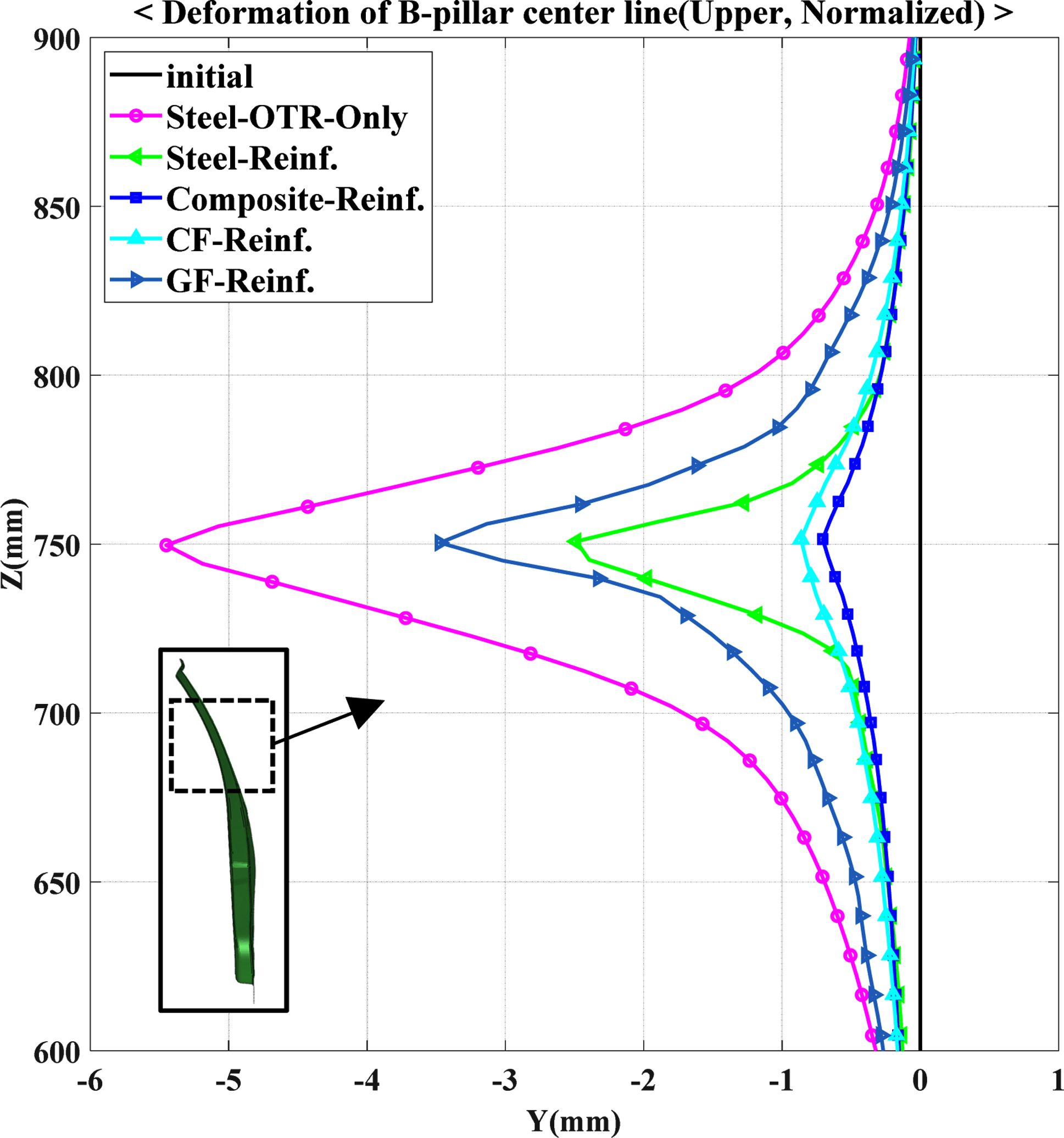

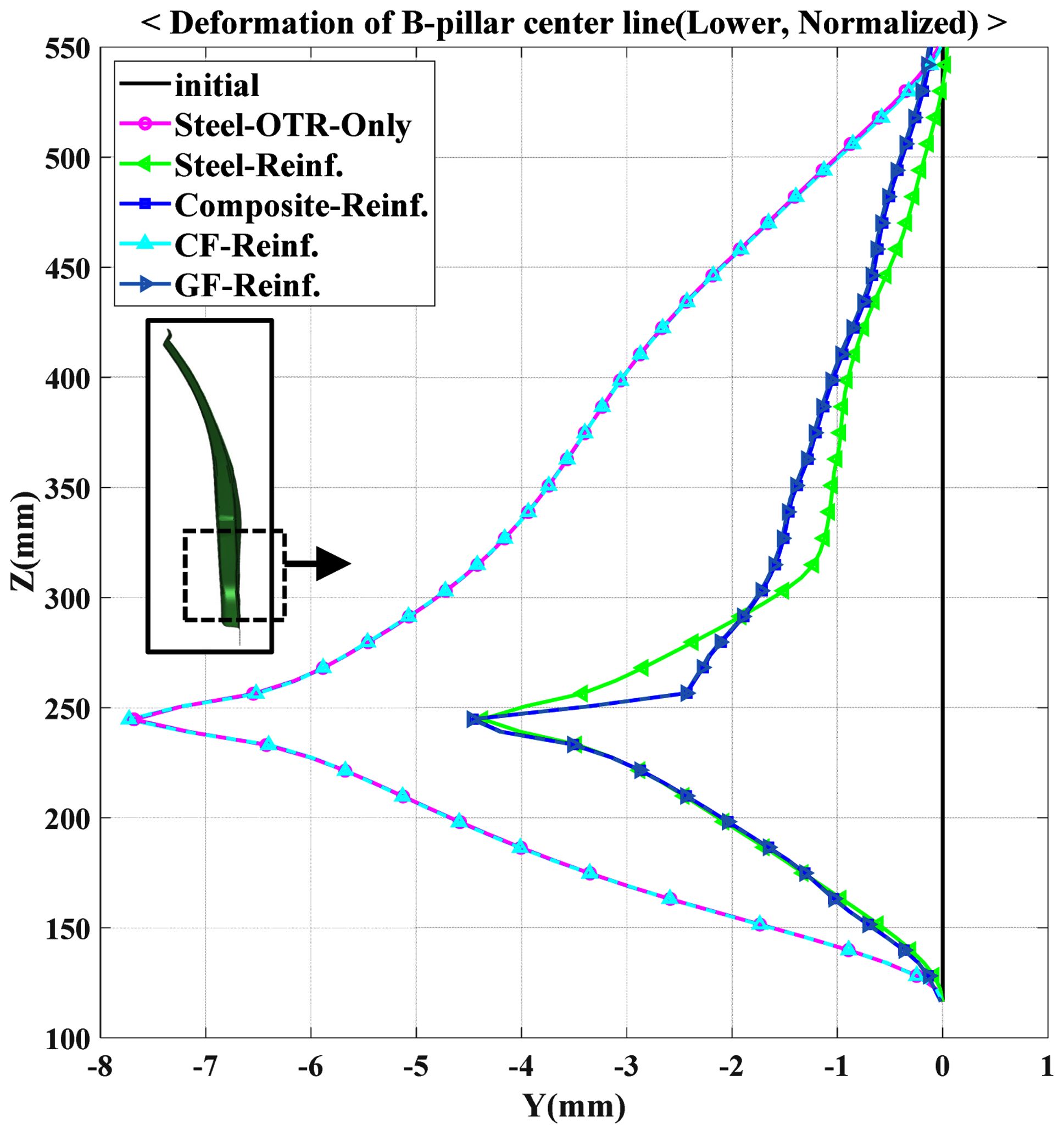

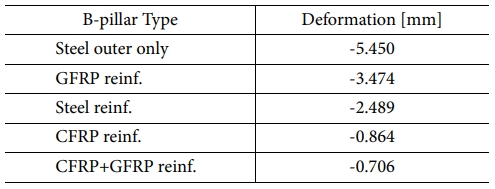

또한 앞서 비교분석을 위해 선정하였던 GFRP 리브의 중심을 지나는 직선을 기준으로 굽힘 하중에 대한 변형량을 정리하였다. Fig. 19는 상부 하중에 대한 변형량을 나타내며, Fig. 20은 하부 하중에 대한 변형량을 나타낸다. 두 그래프는 변형 전의 초기 B필러(initial)의 형상에 대해 정규화된 그래프로, 변형 전 초기 B필러는 변형량이 0으로 나타나며, 하중이 가해졌을 때 초기 B필러 형상 대비 변형량을 나타낸다. 각각의 모델에 대한 상부와 하부의 최대 변형량을 정리하면 각각 Table 5, Table 6과 같다. 상부 하중에 대한 변형량은 단일 아우터 모델의 최대 변형량인 5.450 mm 대비 CFRP 강화재만 포함하는 B필러가 0.864 mm로 상부 하중의 대부분을 CFRP 패치가 받는 것을 알 수 있다. 실제로 CFRP와 GFRP가 모두 적용된 모델의 최대 변형량이 0.706 mm로, GFRP의 기여도가 낮은 것을 알 수 있다. GFRP 강화재만 적용된 모델의 경우 CFRP와 GFRP 강화재가 모두 적용된 모델에서 CFRP를 삭제한 모델로, CFRP가 차지하고 있던 공간이 비워진 형상을 가진다. 따라서 아우터와 GFRP간의 접촉이 늦게 일어나 최대 변형이 더 많이 발생하는 점도 고려해야 한다. 강화재만 적용된 모델의 경우, 아우터 단일 모델과 약 2 mm의 최대 변형량 차이를 가져 굽힘 하중에 대한 보강 역할은 수행하는 것을 알 수 있다.

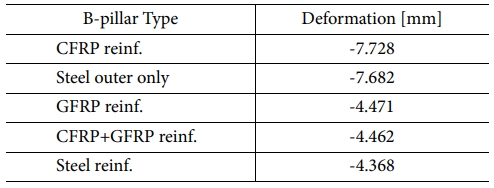

하부 하중 조건에서는 CFRP 강화재만 사용한 모델의 경우 스틸 아우터 단일 모델과 유사한 변형량을 나타냄을 알 수 있다.

하지만 스틸 아우터 단일 모델에 비해 약 0.046 mm 미소하게 변형이 더 발생한 것을 확인할 수 있다. 이는 CFRP 패치에 의해 하부 하중에 대한 상부 변형이 감소한 결과로, 상부가 변형이 발생하지 않고 형상을 유지한 채 회전하는 효과로 인해 발생한다. 미소량이지만 실제로 하부 하중에 의한 상부의 변형량은 아우터 단일 모델이 더 많이 발생함을 확인할 수 있다. CFRP와 GFRP 강화재가 모두 적용된 모델의 경우 스틸 강화재와 비슷한 최대 변형량을 나타내는 것을 확인할 수 있다. 또한 GFRP 강화재만 적용된 모델의 경우 CFRP와 GFRP 강화재가 모두 적용된 모델과 비슷한 변형량을 나타내는 것으로 보아 하부의 하중 대부분은 GFRP 강화재에서 저항함을 확인할 수 있다.

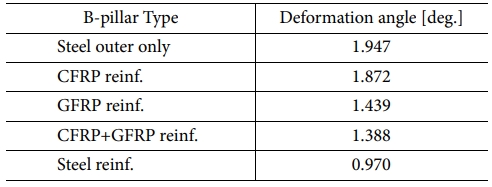

비틀림 하중에 대한 해석 결과를 Table 7에 나타내었다. 회전 변형량의 산정 기준은 앞서 언급한 바와 같이 비틀림 하중이 적용된 상∙하부 2개의 참조점의 회전 변형량 크기를 더한 값이다. 스틸 아우터 단일 모델이 가장 많은 회전 변형량을 보였으며, CFRP 강화재만 사용한 모델의 경우 스틸 아우터 단일 모델과 비교하여 큰 차이를 나타내지 않았다. GFRP 강화재만 적용된 모델의 경우 CFRP와 GFRP가 모두 적용된 모델과 비슷한 회전 변형량을 보여 비틀림 하중에 대한 GFRP 위상최적화 설계가 적용됨을 확인하였다. 비틀림 하중에 대해서는 스틸 강화재 모델이 가장 적은 변형량을 보였으며, 복합재 강화재 모델은 그보다 많은 변형량이 발생했다.

본 연구에서의 B필러의 주 목적은 측면 하중에 대한 강성 확보이다. 굽힘 하중에 대한 상대적인 비교로 고강도가 요구되는 상부에서는 기존의 스틸 강화재보다 적은 변형량을 보여 강도 증가 성능을 확인하였고, 충돌 흡수 성능과 관계된, 상대적으로 많은 변형량이 요구되는 저강도 부에서는 기존 스틸 강화재와 비슷한 변형량을 보이는 것을 확인하였다. 비틀림 하중에 대한 결과에서는 기존 스틸 강화재 대비 성능이 부족한 결과가 나왔지만 복합재 강화재의 보강 효과는 확인하였기 때문에 기본적인 구조안정성은 확보되었다고 판단하고, 향후 실제 비틀림 요구 조건을 재정의 한 후에 추가적인 상세 설계가 필요할 것으로 판단된다.

3.3 경량화율 산정

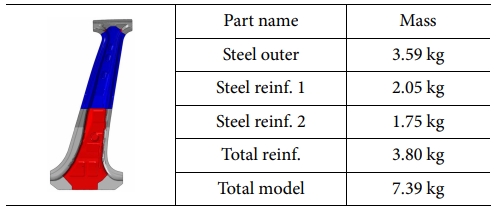

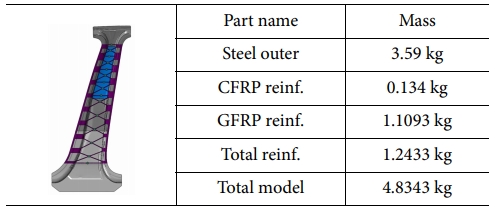

최종 설계된 복합재 강화재 B필러 경량화율을 기존 스틸 강화재 B필러와 비교하기 위해서 각각의 모델의 강화재의 질량과 전체 질량을 Table 8과 Table 9에 산정하였다. 질량은 소재의 밀도와 부품의 부피를 곱하여 산정하였다. 스틸 아우터는 두 모델에 공통으로 포함되며 3.59 kg의 질량을 가진다. 스틸 강화재 B필러 모델의 강화재 질량은 각각 2.05 kg과 1.75 kg으로, 전체 스틸 강화재의 질량은 3.80 kg이다. 복합재 강화재 B필러 모델의 강화재 질량은 CFRP 패치가 0.134 kg, GFRP 리브 및 기타 구조가 1.1093 kg으로 전체 복합재 강화재의 질량은 1.1093 kg이다. 스틸 강화재 B필러 대비 복합재 강화재 B필러의 경량화율을 산정하면, 강화재만 비교하였을 때는 3.8 kg에서 1.24 kg으로 감소하여, 약 67.37%의 경량화율을 보였고, 아우터를 포함한 전체 질량에 대해서는 7.39 kg에서 4.83 kg으로 약 34.64% 경량화율을 보였다.

|

Fig. 12 Side impact standard of IIHS |

|

Fig. 13 Side impact area of IIHS |

|

Fig. 14 Points with bending load applied |

|

Fig. 15 von-Mises stress results of steel outer and steel reinf. Bpillar |

|

Fig. 16 von-Mises stress results of composite reinf. B-pillar |

|

Fig. 17 Tsai-Hill criterion contour results of CFRP |

|

Fig. 18 von-Mises contour results of GFRP |

|

Fig. 19 Deformation of B-pillar center line(upper, Normalized) |

|

Fig. 20 Deformation of B-pillar center line(lower, Normalized) |

본 연구에서는 기존의 스틸 강화재가 사용된 B필러에 대해서 CFRP와 GFRP의 복합재를 사용한 강화재로 대체하여 경량화 가능성을 확인하였다. 기존의 스틸 강화재 B필러는 각각의 강화재를 형상에 맞게 성형하고, 용접을 통해 결합하는 추가 공정이 필요한 단점이 있어, 이를 해결하기 위해 압축과 사출 공정을 동시에 수행하는 하이브리드 성형 공법을 이용하여 복합재 강화재 B필러에 적용하였다. 또한 상대적으로 소재 비용이 비싼 CFRP 영역을 감소시키고 CFRP 대비 저렴한 GFRP를 이용하였다. 따라서 기존 소재 대비 높은 비용의 복합소재를 하이브리드 공정을 통한 공정 비용 감소, 저렴한 GFRP의 활용을 통해 가격경쟁력을 확보하고자 하였다.

CFRP 패치를 상부 고강도부에 부착하고, 전체 B필러 영역을 보강할 수 있는 위상최적화를 통해 GFRP Rib를 설계하여 B필러의 역할인 상부 고강도, 하부 저강도를 만족하는 복합재 강화재의 형상을 설계하였다.

굽힘 하중과 비틀림 하중에 대한 해석을 수행하여 스틸 강화재 B필러 모델과 비교 분석하였으며, 분석 결과 기존 B필러 대비 고강도부는 더 적은 변형량이 발생하고, 저강도부는 비슷한 변형량이 발생하는 복합재 강화재를 사용한 B필러 모델을 제시하였다. 최종적으로, 강화재만의 경량화율은 67.37%, 전체 B필러 모델의 경량화율은 34.64%의 결과를 나타내 기존 B필러의 성능은 유지하면서 질량이 감소된 B필러 모델을 개발하였다.

본 연구는 B필러 단품에 대한 평가 기준의 부재로 기존에 사용되고 있는 스틸 강화재 B필러와의 상대적인 비교로 복합재 강화재 B필러의 성능을 평가하였다. 하지만 실제 측면 충돌 상황에서 운전자의 안전을 확보하기 위해서는 복합재의 연신율은 기존 스틸 대비 작아 충돌 흡수 관점에서 분석이 요구되며, 복합재의 파손 거동이 기존 스틸 소재와 상이하기 때문에 시제품 제작과 충돌 시험과의 비교를 통해 해석 모델을 검증할 필요가 있다. 현재 하이브리드 성형을 위한 금형을 제작 중이며 이후 시제품을 제작하고 실제 충돌 시험을 수행할 예정이다. 시험 결과와의 비교를 통해 개발된 해석 모델에 다양한 파손 기준을 적용, 구조적 건전성과 안전율을 산정하고 해석 모델의 신뢰성을 개선할 예정이다.

본 연구는 한국생산기술연구원의 연구 지원과 한국산업기술진흥원 World Class 300 프로젝트 R&D 사업(S2522059)의 지원으로 수행되었으며, 이에 감사드립니다.

- 1. Hwang, Y.T., Lim, J.Y., Nam, B.G., and Kim, H.S., “Analytical Prediction and Validation of Elastic Behavior of Carbon-Fiber-Reinforced Woven Composites,” Composites Research, Vol. 31, No. 5, 2018, pp. 276-281.

-

- 2. Moon, J.B., Kim, J.H., Jang, H.K., and Park, J.S., “A Study on Calculation of Composites Lamina Material Properties through Reverse Engineering of Light Weight Composite Car-body,” Transaction of the Korean Society of Automotive Engineers, Vol. 25, No. 1, 2017, pp. 1-10.

-

- 3. Kim, G.H., Lim, D.W., Choi, J.H., Kweon, J.H., Lee, T.J., Song, M.H., and Shin, S.J., “Fabrication and Evaluation of Composite Panel with Hat-shaped Stiffeners,” Composites Research, Vol. 23, No. 2, 2010, pp. 31-39.

-

- 4. Lee, J.J., Mun, J.H., Yoon, W.H., Kang, D.K., Ahn, M.S., Roh, H.J., Kang, J.H., and Lee, J.W., “Study on Structural Reliability Assessment of a Partition Panel Made of a CFRP(Carbon Fiber Reinforced Plastic),” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 18, No. 10, 2019, pp. 68-74.

-

- 5. Shin, K.B., and Koo, D.H., “A Study on the Evaluation of the Failure for Carbody Structures made of Laminated Fiber-Reinforced Composite Materials Using Total Laminate Approach,” Composites Research, Vol. 17, No. 1, 2004, pp. 18-28.

- 6. UN_IPRES Corp., “Total Press Engineering - Unipres’ Technical Strength homepage”, accessed Dec. 12, 2020, www.unipres. co.jp/en/products/total/

- 7. Behrens, B.A., Bouguecha, A., Gaebel, C.M., Moritz, J., and Schrödter, J., “Hot Stamping of Load Adjusted Structural Parts,” Proceeding of the 11th International Conference on Technology of Plasticity, Nagoya, Japan, Oct. 2014, pp. 1756-1761.

-

- 8. Nam, K.W., Park, S.H., Yoo, J.S., and Lee, S.M., “Analysis of Impact Characteristics of Bonded Dissimilar Materials for Center Pillar,” Transactions of the Korean Society of Mechanical Engineers-A, Vol. 36, No. 8, 2012, pp. 929-934.

-

- 9. Lee, I.C., Lee, T.K., and Jang, D.H., “Development Process of Side Impact Beam for Automotive Light-Weighting Door using Sheet Type,” Transactions of Materials Processing, Vol. 24, No. 2, 2015, pp. 130-137.

-

- 10. Nam, K.W., Park, S.H., Lee, K.H., and Lee, M.Y., “Mechanical Properties of Laser-Welded Multi-Material Tailor-Welded Blanks,” Transactions of the Korean Society of Mechanical Engineers-A, Vol. 36, No. 8, 2012, pp. 857-863.

-

- 11. Toeh, E.R., and Lund, A.K., “IIHS Side Crash Test Ratings and Occupant Death Risk in Real-World Crashes,” Traffic Injury Prevention, Vol. 12, No. 5, 2011, pp. 500-507.

-

- 12. Ghadianlou, A., and Abdullag, S.B., “Crashworthiness Design of Vehicle Side Door Beams under Low-speed Pole Side Impacts,” Thin-Walled Structures, Vol. 67, 2013, pp. 25-33.

-

- 13. Hill, R., “A Theory of the Yielding and Plastic Flow of Anisotropic Metals,” Proceeding of the Royal Society, Series A, Vol. 193, 1948.

-

This Article

This Article

-

2021; 34(1): 35-46

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.035

- Received on Dec 28, 2020

- Revised on Feb 5, 2021

- Accepted on Feb 16, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jae Wook Lee

-

Korea Institute of Industrial Technology

- E-mail: Jaewk@kitech.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.