- A Study on the Atmospheric Pressure Control of the VARTM Process for Increasing the Fiber Volume Fraction and Reducing Void

Seong-Hun Kwak*†, Tae-Jun Kim*, Yun-Hak Tak*, Sung-Il Kwon**, Jea-Hyun Lee**, Sang-Yong Kim***, Jong-Cheon Lee***

* Technology & Innovation Division, Gyeongbuk Hybrid Technology Institute

** Defense Engineering Team, Hankuk Fiber Co., Ltd.

*** Aerospace Technology Research Institute, Agency for Defense Development- 섬유부피분율 증가와 공극 감소를 위한 VARTM 공정의 대기압 제어에 관한 연구

곽성훈*† · 김태준*·탁윤학*· 권성일**·이재현**· 김상용***· 이종천***

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

VARTM (Vacuum-assisted resin transfer molding) process is a low-cost process technology and affiliated with OoA (Out of Autoclave). Besides, it has been widely used in various fields. However, because of its lower quality than the autoclave process, it isn't easy to apply the VARTM process to the aerospace industry, which requires high reliability. The main problem of the VARTM process is the loss of mechanical properties due to the low fiber volume fraction and high void content in comparison to the autoclave. Therefore, many researchers have studied to reduce void and increase fiber volume fraction. This study examines whether the method of controlling atmospheric pressure could increase the fiber volume fraction and reduce void during the resin impregnation process. Reliability evaluation was confirmed by compressive strength test, fiber volume fraction analysis, and optical microscopy. As a result, it was confirmed that increasing the atmospheric pressure step by step in the VARTM process of impregnating the preform with resin effectively increases the fiber volume fraction and reduces void

VARTM(Vacuum-assisted resin transfer molding) 공정은 OoA(Out of Autoclave)에 속하는 저가형 공정기술로 다양한 분야에 널리 사용되어 왔다. 그러나 오토클레이브 공정보다 품질이 낮아 고신뢰성이 요구되는 항공산업에는 적용하기 어려웠다. VARTM 공정의 주요 문제는 오토클레이브 대비 낮은 섬유부피분율과 높은 Void 함량에 의한 기계적 물성의 손실이었다. 따라서 많은 연구자들이 Void를 줄이고 섬유부피분율을 높일 수 있는 연구를 수행해 왔다. 이러한 연구의 흐름에 따라 본 연구에서는 수지 주입 과정 중 대기압을 제어하는 방법이 섬유부피분율을 높이고 Void를 감소시킬 수 있는지 검토하였다. 신뢰성 평가는 Void와 연관성이 있는 압축강도시험, 섬유부피분율 분석, 광학현미경 촬영을 통해 확인하였다. 결과적으로 VARTM 공정에서 수지 주입과정 중 대기압을 단계별로 높이는 방법이 섬유부피분율 증가와 Void 감소에 직접적인 효과가 있음을 확인하였다

Keywords: 진공수지이송성형법(Vacuum assisted resin transfer molding), 탈오토클레이브(Out of autoclave), 섬유부피분율(Fiber volume fraction), 공극(Void), 대기압(Atmospheric pressure)

VARTM(Vacuum assisted resin transfer molding)은 진공상태에서 수지를 주입하여 제품을 성형하는 대표적인 고분자 복합재 성형기술 중 하나이다. 이 기술은 1987년 창업한 Seemann Composites, Inc.의 SCRIMP(Seemann Composites Resin Infusion Molding Process)라는 명칭으로도 잘 알려져 있다. 1990년대 Seemann Composites, Inc.에서는 VARTM 공정과 관련된 2건의 특허를 등록하였다. 이 후 항공, 선박 등 다양한 산업에서 VARTM 공정기술이 활용되어 왔다[1,2].

VARTM 공정은 액상성형기술(LCM, Liquid Composite Molding)과 탈오토클레이브(OoA, Out of Autoclave) 범주에 속해 있으며 저가의 공정구축비로 대면적 FRP(Fiber Reinforced Plastics) 부품을 생산할 수 있는 기술이다. 하지만 낮은 섬유부피분율로 인해 고신뢰성 부품에는 적용이 어려웠다. 그러나 최근에는 이러한 단점을 보완하는 공정기술이 개발되면서 항공산업에도 적용이 확대되고 있다[3-5].

VARTM 공정은 수지의 유동과 프리폼에 가해지는 최대압축압력이 대기압에 의해 성형되기 때문에 섬유부피분율을 오토클레이브 수준으로 달성하기는 어려웠다. 그리고 높은 Void 함량으로 인해 기계적 물성에도 손실이 컸다. 따라서 많은 연구자들이 Void를 줄이고 섬유부피분율을 높이고자 공정에 적합한 저점도 수지와 직물을 개발하였고 동시에 공정개선을 위한 연구를 수행하였다[6-17].

공정기술 개발과 관련된 대표적인 사례는 2008년 보잉사에서 특허 등록한 CAPRI(Controlled atmospheric pressure resin infusion) 공정과 Double bagging 공정이 있다. CAPRI 공정에서는 높은 섬유부피분율 달성을 위해 프리폼에 반복적으로 압력을 가하는 Debulking 과정을 통해 두께를 최소화하였다. 그리고 배출구의 압력 –101.6 kPa과 주입구의 압력 –50.8 kPa을 유지한 상태에서 수지를 주입하여 오토클레이브와 동일한 두께의 부품 제작이 가능하다고 밝혔다. Double bagging 공정은 오븐에서 경화되는 동안 2중으로 진공압을 가하여 성형하는 방법으로 Single bagging 일때 보다 5~10% 높은 섬유부피분율을 달성할 수 있다고 기술되어 있다[6,7].

Chen [8]은 VARTM 공정에서 Void 발생의 원인은 불균일한 수지의 흐름과 저압에서 지속적으로 발생하는 수지 증발(Evaporation)에 있다고 하였다. 따라서 수지 주입이 완료된 후 내부 압력을 약간 높여주는 방법이 Void를 줄이는데 효과적일 수 있다고 하였다. 그리고 금속소재로 된 0.5 mm 두께의 Cover Mold를 Flow media와 Peel ply 사이에 배치하여 천공필름 역할을 하도록 고안하여 섬유부피분율을 높일 수 있는 방안을 제시했다.

Gama 등[9]는 프리폼에 최대 진공압(-101 kPa)과 최소 진공압(-16.9 kPa)을 2분씩 자동으로 가할 수 있는 장치를 고안하였고 50회 이상 프리폼 압축(Preform Compaction)을 반복하였을 때 프리폼의 두께가 최저점에 도달하였음을 밝혔다. 일반적으로는 수지 주입 전 10시간 이상 진공상태를 유지하는 방법으로 프리폼의 두께를 최소화한다. 하지만 본 실험에서는 압력제어 방법의 효과를 확인하기 위해 이와 같은 프리폼 압축 과정은 실험에서 제외하였다.

Niggemann 등[10]은 프리폼에 가해지는 반복 압축과정인 Debulking 공정의 효과를 확인하기 위해 4개의 LVDT센서를 사용하여 두께를 확인하였다. Debulking 공정은 프리폼의 스프링백 효과를 40% 감소시킨다고 하였으며 CAPRI 공정이 섬유부피분율을 5% 증가시키고 제품의 두께 구배를 1% 미만으로 감소시킨다고 발표했다.

Bender 등[11]는 VARTM 공정에서 일정한 유량으로 주입하는 방법을 연구하였다. 이 연구에서 컴퓨터 프로그램으로 수지의 유량을 자동 제어하면서 주입하는 Fuzzy-logic controller를 개발하였고 공정 시뮬레이션 S/W를 이용하여 최적화 및 한계치를 검증하였다. 이 결과에서는 보다 광범위한 투과성계수와 점도 값에서도 수지를 일정한 유량으로 주입이 가능하다고 밝혔다.

Grimsley[12]은 NASA의 후원으로 상업용 항공기의 금속소재를 CFRP로 적용하기 위해 VARTM 공정에 대한 연구를 수행했다. 이 과정에서 Void가 거의 없고 섬유부피분율이 58% 이상인 제품을 제조하는데 성공하였다.

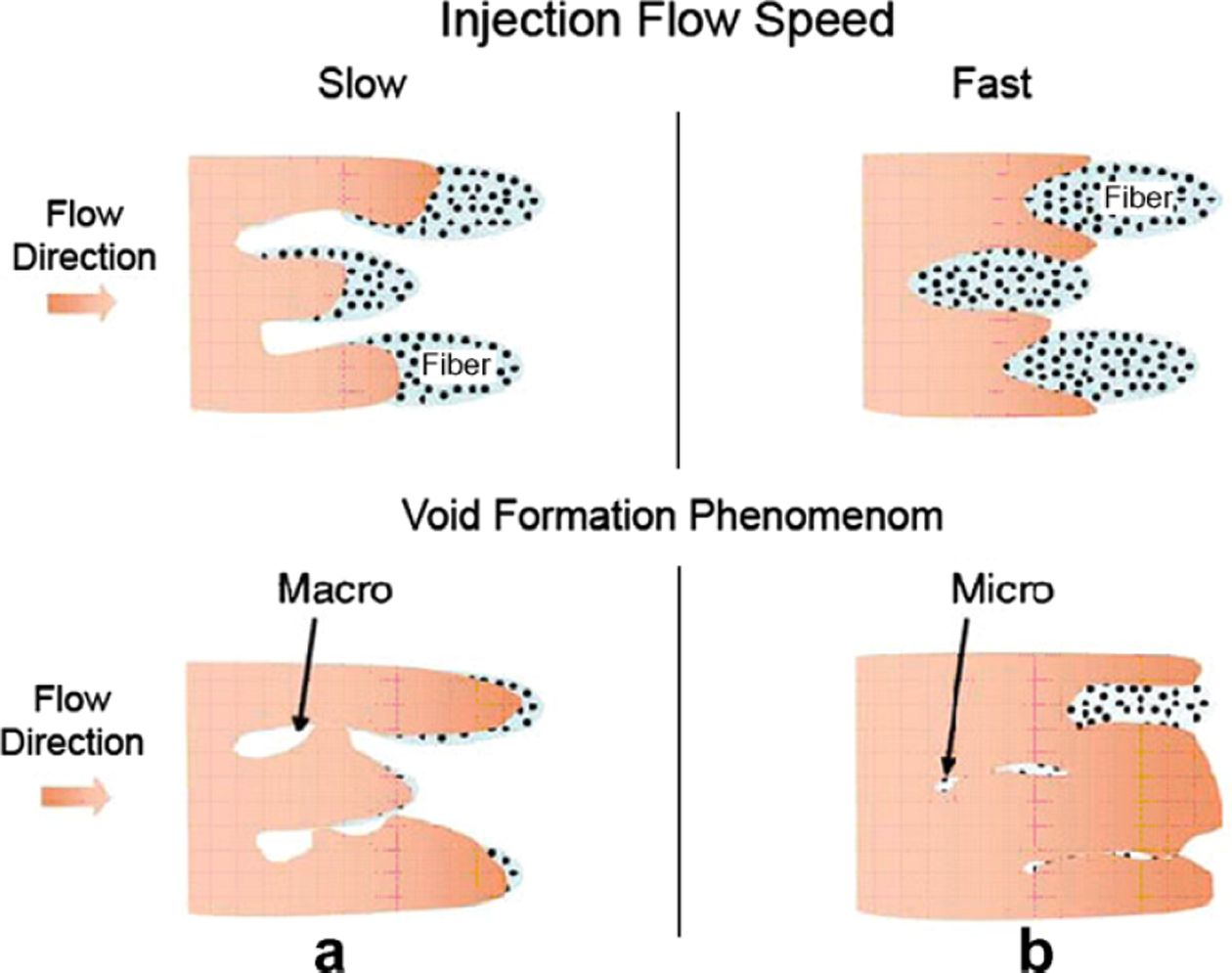

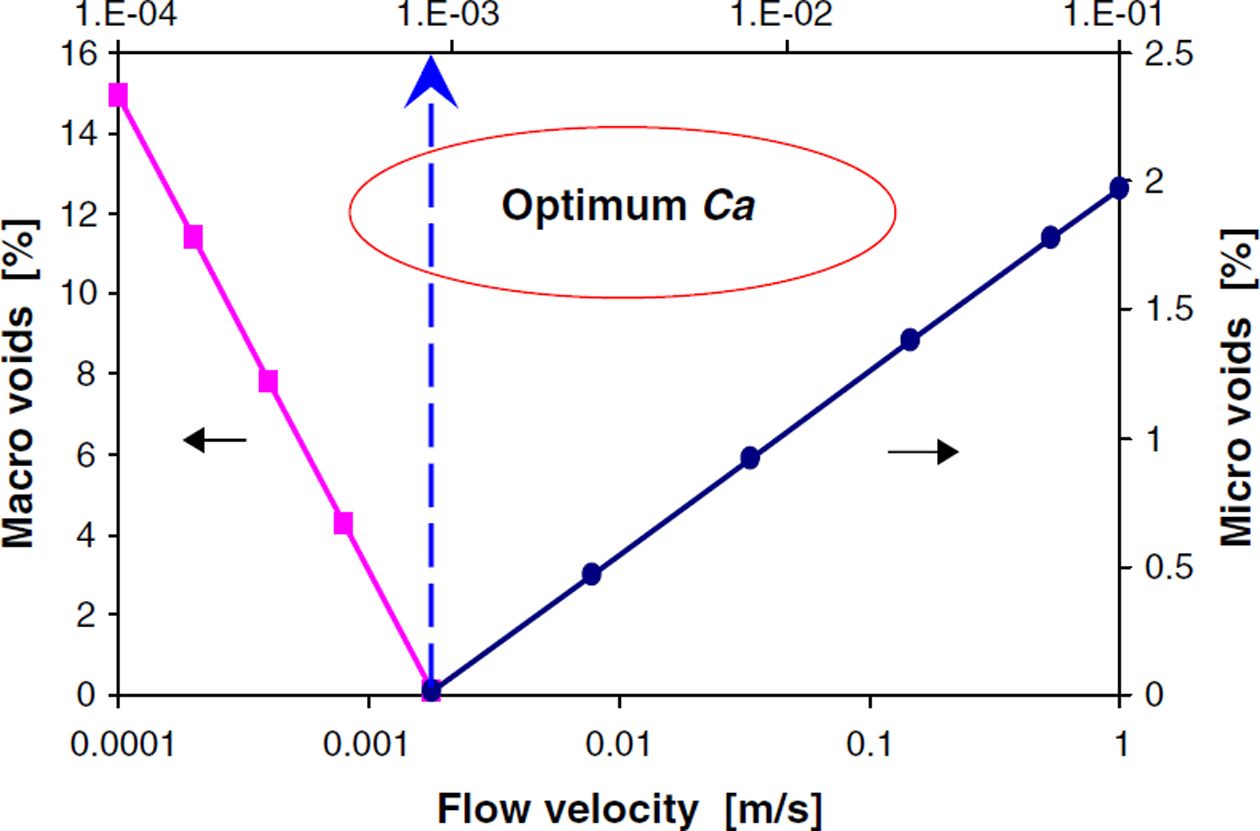

Jean 외[13-15]은 RTM 공정에서 Void의 생성원인을 Fig. 1의 다공성 매질의 Dual-scale 흐름을 통해 설명하였다. 유속이 빠르면 섬유다발 내부에 Void가 갇혀 Micro voids를 생성하고 유속이 느리면 모세관 효과로 인해 수지가 섬유다발 내부로 더 빠르게 이동하면서 Macro voids를 생성하게 된다. 따라서 RTM 공정에서는 Fig. 2와 같이 최적의 함침 속도(Optimum Ca)가 존재할 수 있음을 밝혔다.

위와 같은 연구사례를 응용하여 VARTM 공정에서도 유속 제어가 가능하다면 고품질의 복합재 부품 제조가 가능할 것으로 기대하였다. 따라서 본 연구에서는 VARTM 공정의 수지주입 중 대기압을 단계별로 높여가면서 수지의 유속을 제어하였고 이 방법이 Void를 최소화하고 섬유부피분율을 높이는데 기여할 수 있는지 검토하였다.

|

Fig. 1 Impregnation mechanisms in a dual-scale porous medium |

|

Fig. 2 Void content change by flow velocity |

2.1 사용재료

실험에 사용된 강화재는 국산 탄소섬유 6k 평직이며 기지재는 국산 에폭시 수지를 사용하였다. 에폭시 수지의 점도는 23oC에서 250분 이상 150~300 CPS를 유지하는 저점도 수지이다. VARTM 공정에 사용된 주요 부자재로는 Flow media(INFUPLEX FLONET, Diatex)와 이형제(Chemlease R&B EZ, Chem-Trend)가 있다. 프리폼의 크기는 720 × 300 mm이며 0°방향으로 8겹 적층하였다.

2.2 VARTM 공정 실험방법

실험에 사용된 주요 장비는 1,000 × 400 × 10 mm 크기의 알루미늄 평판과 Easy composite社의 경화 전용 오븐(OV301), 그리고 우성오토마의 진공펌프(모델명: W2V20) 2대, 진공 게이지(WSA-P200A)와 한국SMC㈜의 진공 레귤레이터(IRV20-LC10BG)를 사용하였다.

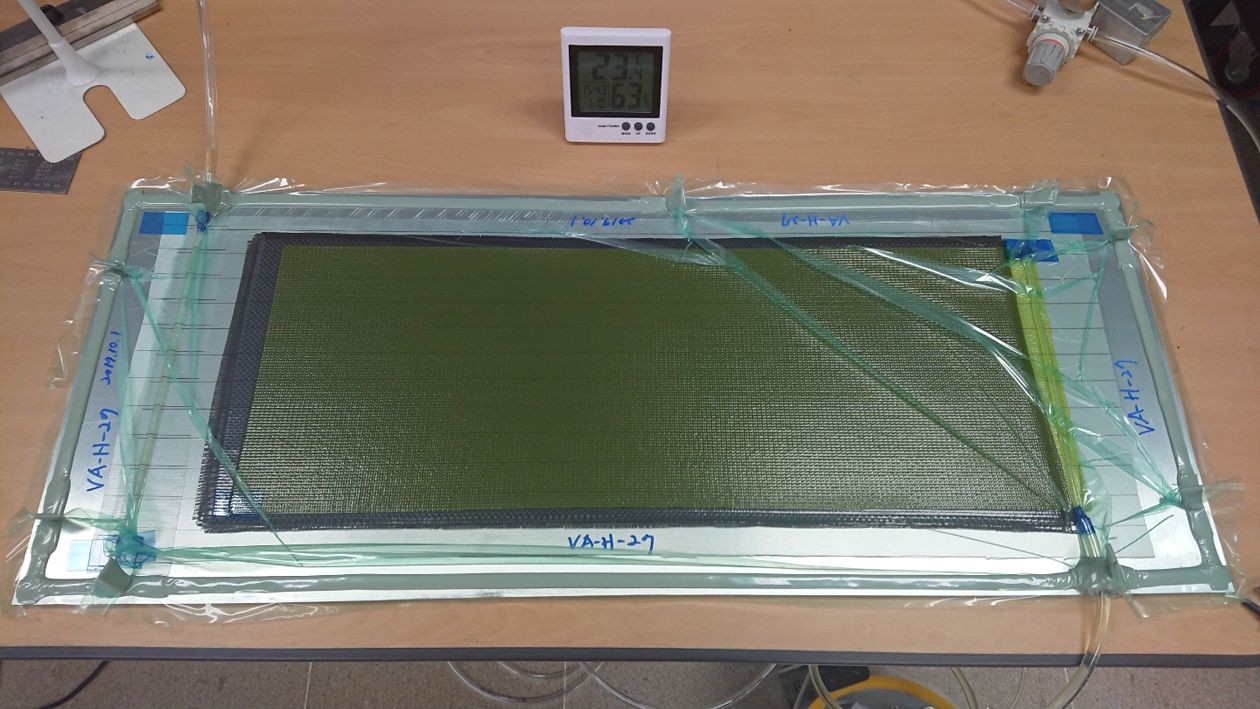

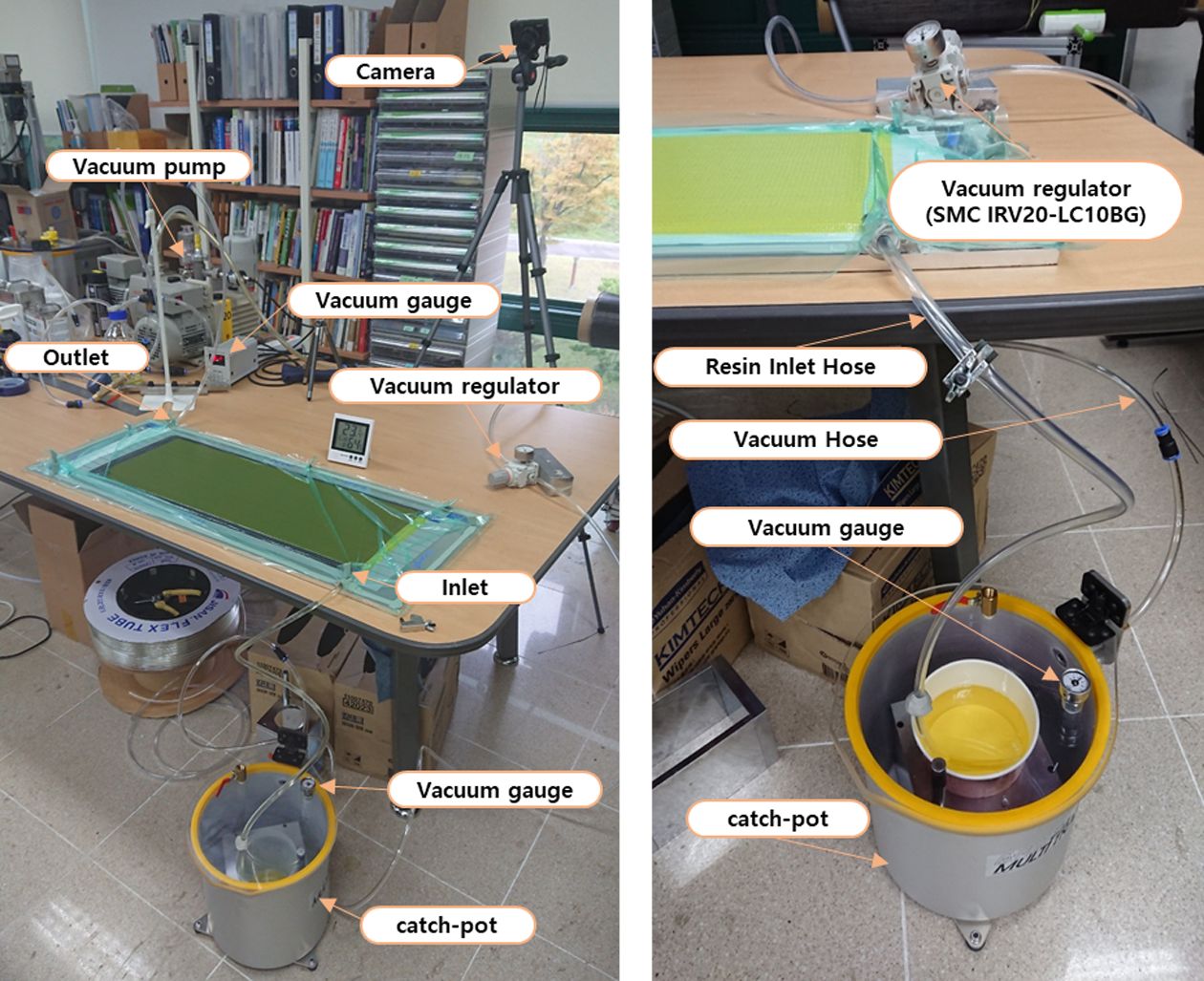

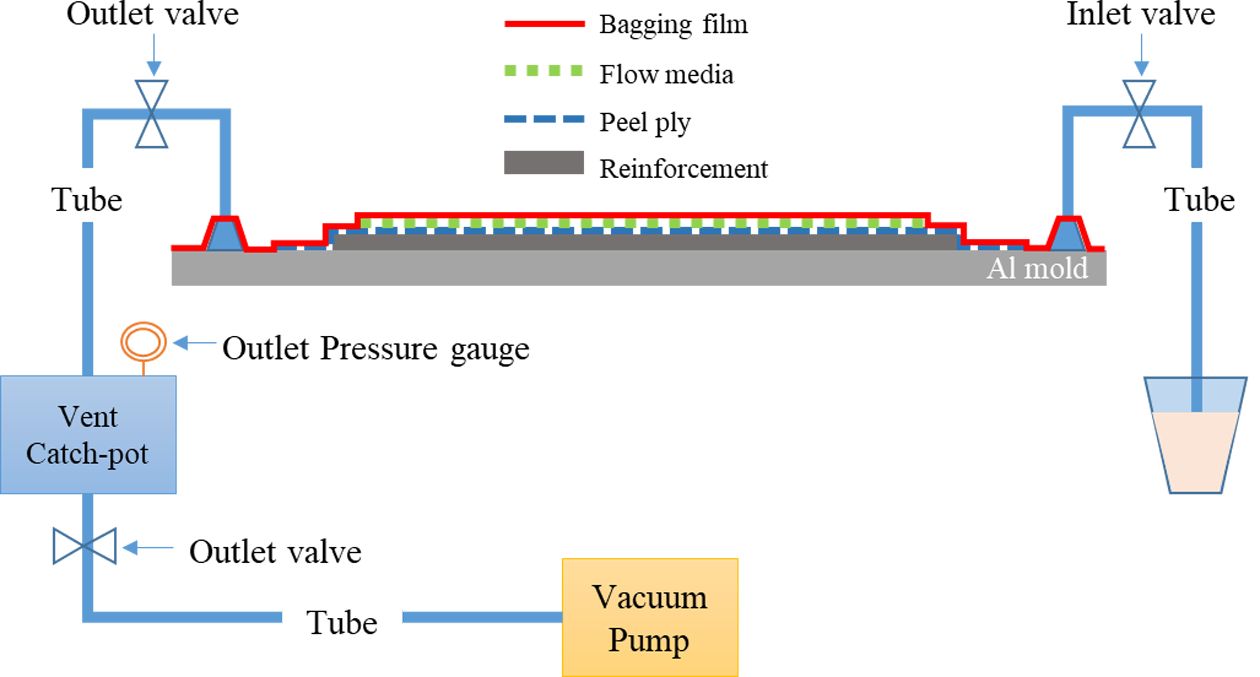

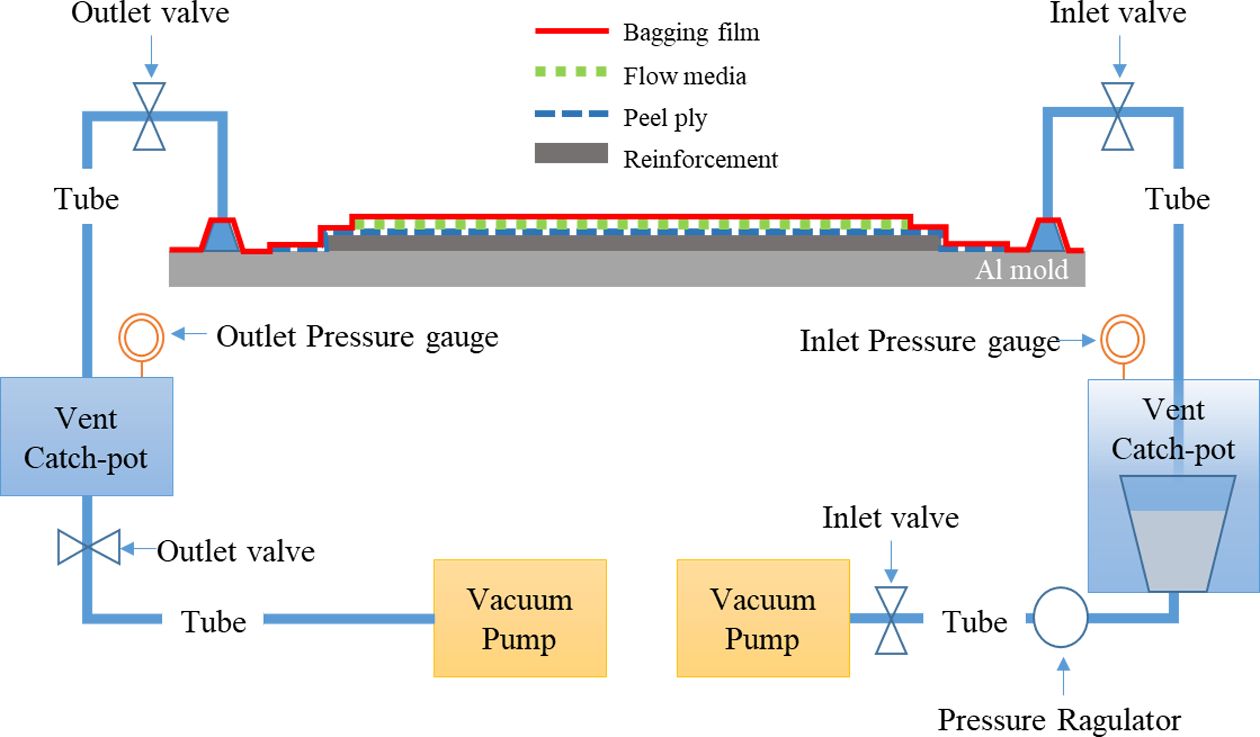

실험실 온도는 약 23oC를 유지하여 수행되었으며 에폭시 수지의 주제와 경화제를 혼합 및 탈포한 후 주입을 완료하였다. 이 후 오븐에 투입하여 135oC에서 2시간 경화하여 샘플을 완성하였다. Fig. 3은 VARTM 공정 중 수지 주입이 완료된 상태의 사진이다. Fig. 4의 왼쪽사진은 VARTM 공정이 구성되어 있는 실험실 사진이며 Fig. 4의 오른쪽 사진은 주입구 위치에서 압력을 제어할 수 있도록 진공 레귤레이터와 Catch-pot 등의 장치가 구성되어 있는 사진이다.

실험에서 수지 주입방법은 A, B, C Type으로 구성된다. 먼저 A type 공정의 경우 배출구 호스에 약 5 cm 정도의 수지가 고이면서 버블이 잦아들면 주입을 중단하고 즉시 배출구와 주입구의 밸브를 닫고 오븐에 투입하였다. B type 주입방법은 주입구 압력을 제어하는 방법으로 주입시점부터 Fig. 7 3)과 같이 주입구의 압력을 단계별로 높여갔고 배출구 호스에 약 5 cm 정도 수지가 고이면 배출구와 주입구의 최종 압력을 정해진 시간만큼 유지한 후 밸브를 잠그고 오븐에 투입하였다. C type 주입방법은 수지 주입이 완료되면 진공백 내부의 압력을 증가시키는 방법이다. 이 방법은 배출구 호스에 수지가 도달한 후 약 5 cm 정도 수지가 고이면 배출구의 밸브를 잠그고 주입구의 밸브가 열린 상태로 정해진 시간만큼 유지한다. C 공정의 경우 배출구의 밸브를 닫고 수지 주입구는 열린 상태에서 일정시간 기다리면 진공백 내부에 수지가 더 충전되고 압력은 약간 증가하게 된다. 이때 진공백 내부의 압력증가로 인해 잔류해 있던 Void의 부피가 보일의 법칙에 의해 감소하는 원리이다. 다만 섬유부피분율이 감소하고 무게가 증가하는 단점이 있다. Fig. 5는 A, C type 공정의 구성도이며, Fig. 6는 B type 공정의 구성도이다.

2.3 대기압 제어 방법

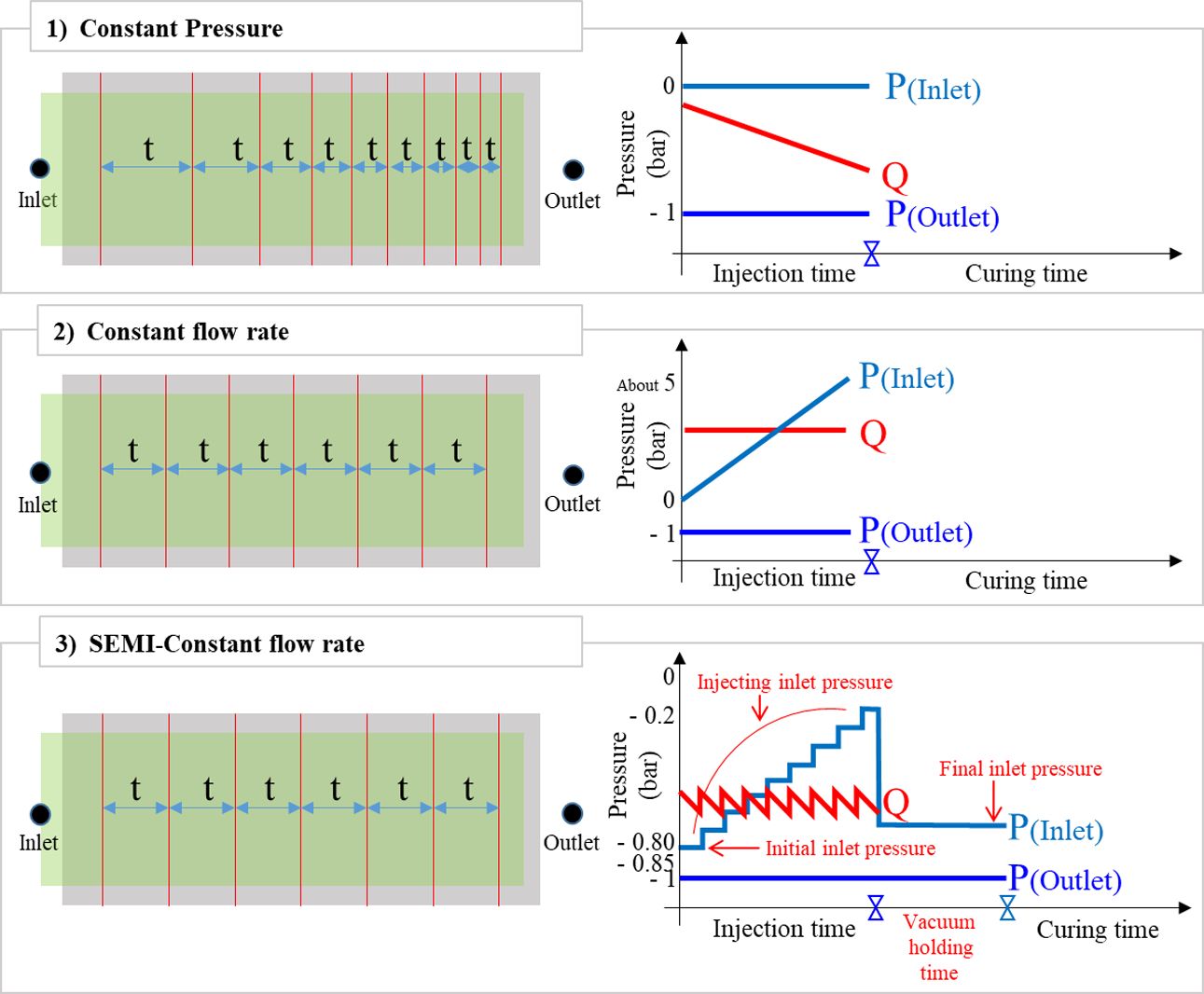

VARTM 공정에서 진공백 내부에 수지를 주입하는 방법은 배출구의 진공펌프를 이용하여 프리폼을 진공상태로 만든 후 진공백 외부의 수지가 압력구배로 인해 프리폼으로 이동하면서 함침되는게 일반적인 방법이다. 이 방법으로 수지를 주입하면 Fig. 7 1)과 같이 압력 P가 일정함으로 유량(Flow rate) Q가 점차 감소하면서 유속제어가 불가능하여 Void를 줄이기 어렵다. Fig. 7 2)의 경우는 최적의 유속으로 수지를 주입할 수 있기 때문에 Dual-scale 흐름의 격차를 줄여 Void 최소화가 가능하지만 상형금형이 없는 VARTM 공정에는 적용이 불가능하다. 따라서 본 연구에서는 Fig. 5와 같이 Catch-pot 내부에 수지를 넣어두고 주입구 위치에서 진공압을 단계별로 올려주는 Fig. 7 3) SEMI-Constant flow rate 방법으로 수지주입을 하였다. 이 방법은 수지를 주입하는 과정에서 단계별로 대기압을 높여 줌으로써 수지주입 중 유량을 가능한 일정하게 할 수 있다.

Fig. 4의 사진과 같이 먼저 Catch-pot 내부에 수지를 넣고 탈포를 완료한다. 이 후 배출구 압력은 - 1.0 bar를 유지하며 Catch-pot의 내부 압력을 – 0.85 bar로 유지한 상태에 주입구 밸브를 열면 이 때 압력구배는 0.15 bar 정도가 되어 천천히 수지가 주입되게 된다. 이 때 유동선단의 움직임을 보면서 진공 레귤레이터를 이용하여 주입구 압력을 단계별로 높여가면 최대한 일정한 속도로 수지주입이 가능하다.

2.4 VARTM 공정의 신뢰성 평가

Hwang 등[17]은 Void가 존재할 경우 가장 심각하게 영향을 받는 기계적 물성은 층간전단강도와 압축강도라고 하였다. 따라서 VARTM 공정의 신뢰성 확인을 위해 기계적 물성시험은 압축강도로 결정하였다. 그리고 섬유부피분율과 Void 함량은 샘플판의 주입구와 배출구 그리고 중간지점에서 25 × 25 mm로 절단한 샘플 3개를 ASTM D 3171 연소법으로 분석하였다. 또한 더 직관적으로 Void를 확인하기 위해 시료의 단면을 광학현미경으로 관찰하였다. 광학현미경 분석은 절단한 단면을 마운팅 하고 폴리싱한 후 Leica Microsystems의 DM4000M 현미경을 통해 촬영하여 매회 공정안정화의 기초자료로 활용하였다. 압축시험은 각 샘플에서 0° 방향으로 절단된 시편 5개를 MTS Systems Corporation의 Landmark 100kN 피로시험기를 이용하여 ASTM D 6641 규격에 준하여 시험하였다.

|

Fig. 3 Resin impregnation completed in the VARTM process |

|

Fig. 4 Photograph of the VARTM process set-up |

|

Fig. 5 Schematic of the typical set-up in VARTM process (A, C type) |

|

Fig. 6 Schematic of the atmospheric pressure control set-up in VARTM process (B type) |

|

Fig. 7 Flow control method, 1) Constant pressure, 2) Constant flow rate, 3) Semi-Constant flow rate |

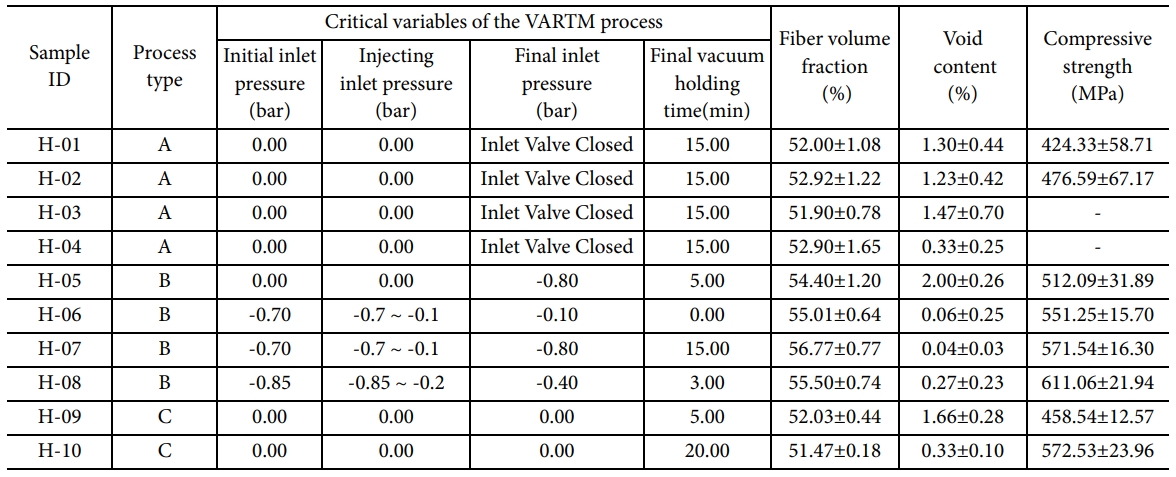

Table 1은 VARTM 공정조건에 따른 실험결과를 요약한 표이다. 결과는 압축시험, 섬유부피분율, Void 분석의 평균값과 표준편차를 표기하였다.

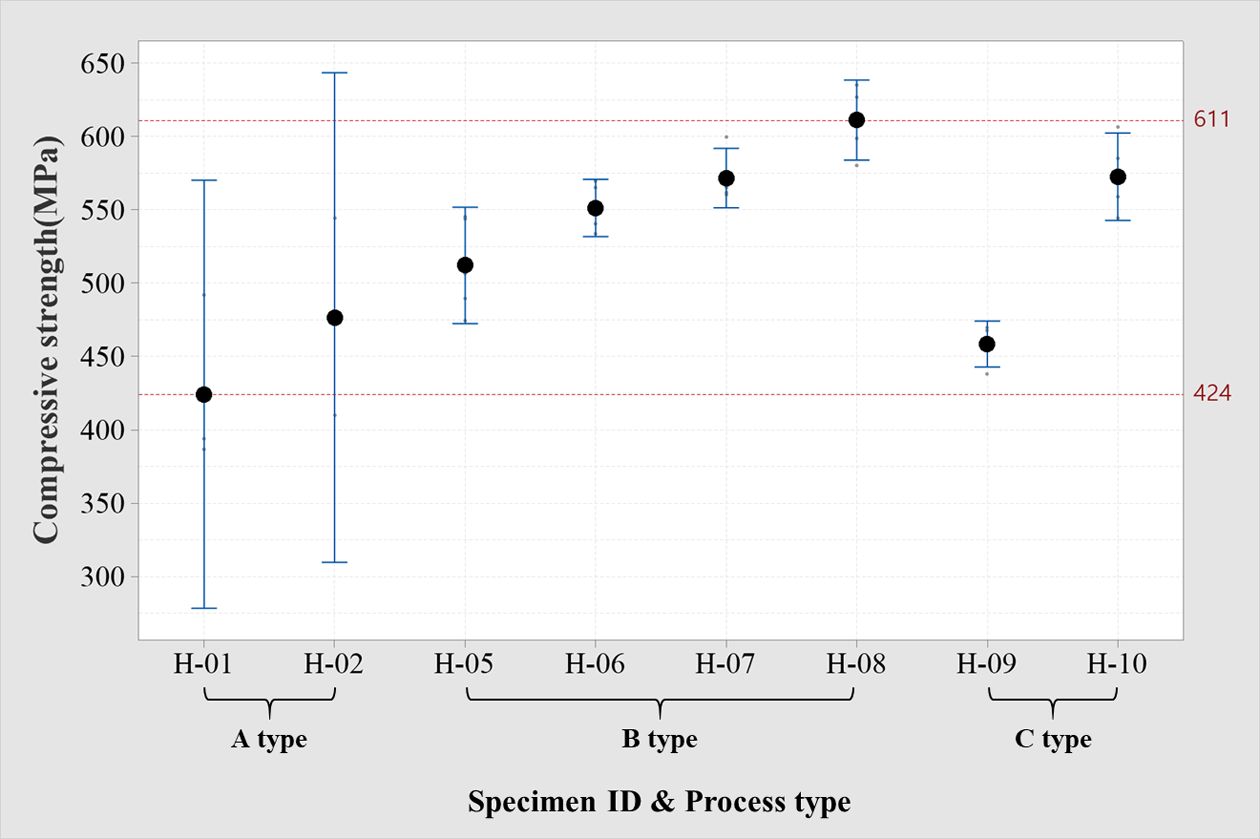

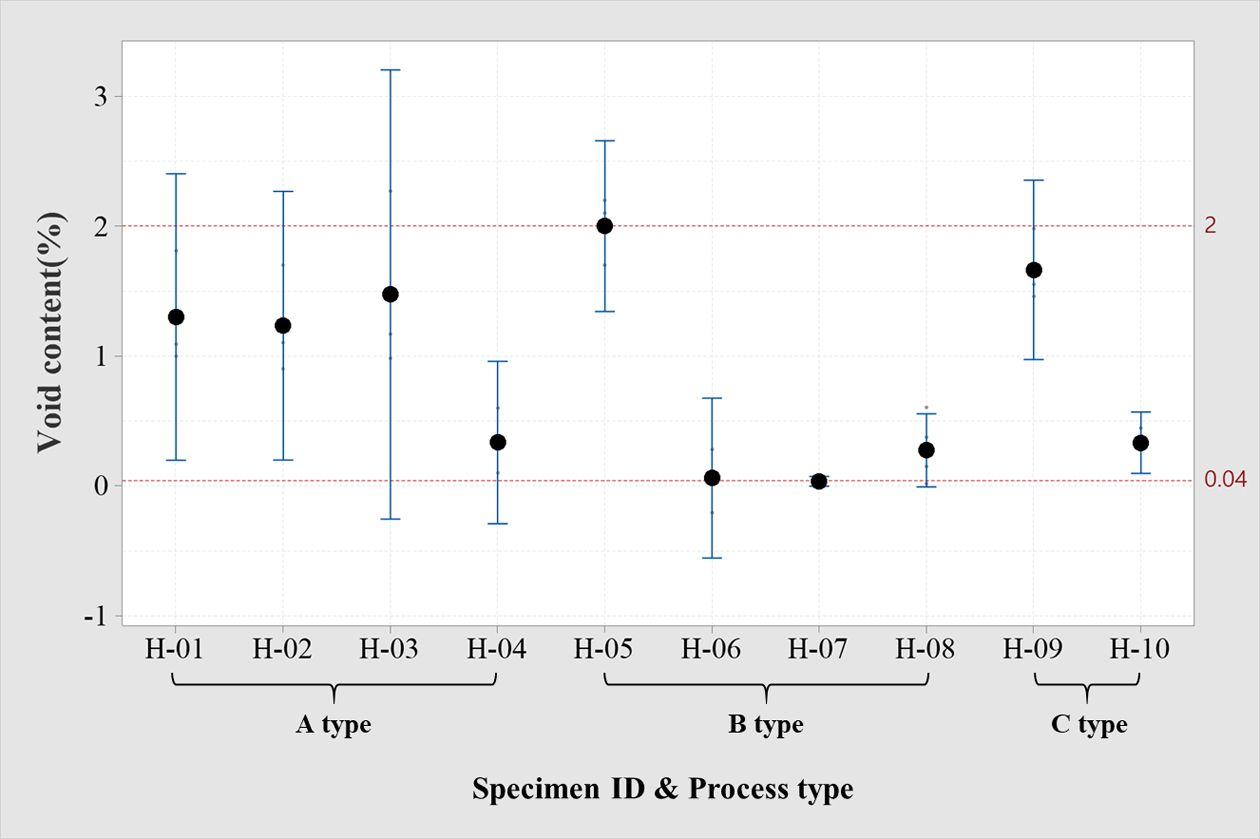

Fig. 8~10 그래프를 보면 A type 공정의 경우 B와 C type 공정보다 상대적으로 큰 편차를 보이고 있는 것을 알 수 있다. 이러한 원인은 Void 함량에 따른 편차로 해석할 수 있다. 특히 H-10 샘플의 경우 주입 완료 후 20분간 배출구를 잠그고 수지를 추가로 충전함으로써 진공백 내부의 압력을 약간 증가시켜 준 것이 섬유부피분율이 낮아 졌음에도 불구하고 Void가 감소하여 압축강도를 증가시킨 것으로 확인된다. 반대로 H-05의 경우 섬유부피분율이 높음 편임에도 불구하고 압축강도가 다소 낮게 나타났는데 높은 Void 함량이 원인일 것으로 충분히 예상된다. H-05 샘플의 Void 함량이 높은 원인은 주입중 유속제어가 불가능하여 다량의 기포가 생성되면서 충전되었고, 충전완료 후 주입구의 압력을 – 0.8 bar로 설정하여 5분간 유지하면서 잔류하던 Void가 낮아진 압력으로 인해 부피가 더 크게 증가한 것으로 추정된다.

Fig. 8 압축시험 그래프를 보면 B type 공정으로 제작된 H-08 샘플이 평균 611 MPa로 가장 높게 나타났다. 그리고 A type 공정에서 상대적으로 압축강도의 편차가 크고 낮게 나타났다. 이러한 결과의 원인은 Void 함량에 따른 결과이며 특히 H-10 샘플의 경우 평균 572 MPa로 나타났는데 Fig. 11 (f)의 광학현미경 촬영결과를 보면 더욱 명확하게 Void가 없는 것을 확인할 수 있다. 그리고 H-09 샘플 역시 C type 공정으로 제작되었지만 평균 458 MPa로 낮게 나타났는데 주입 후 내부 압력을 올려줄 수 있는 충분한 시간을 유지하지 않은 것이 원인으로 짐작할 수 있다.

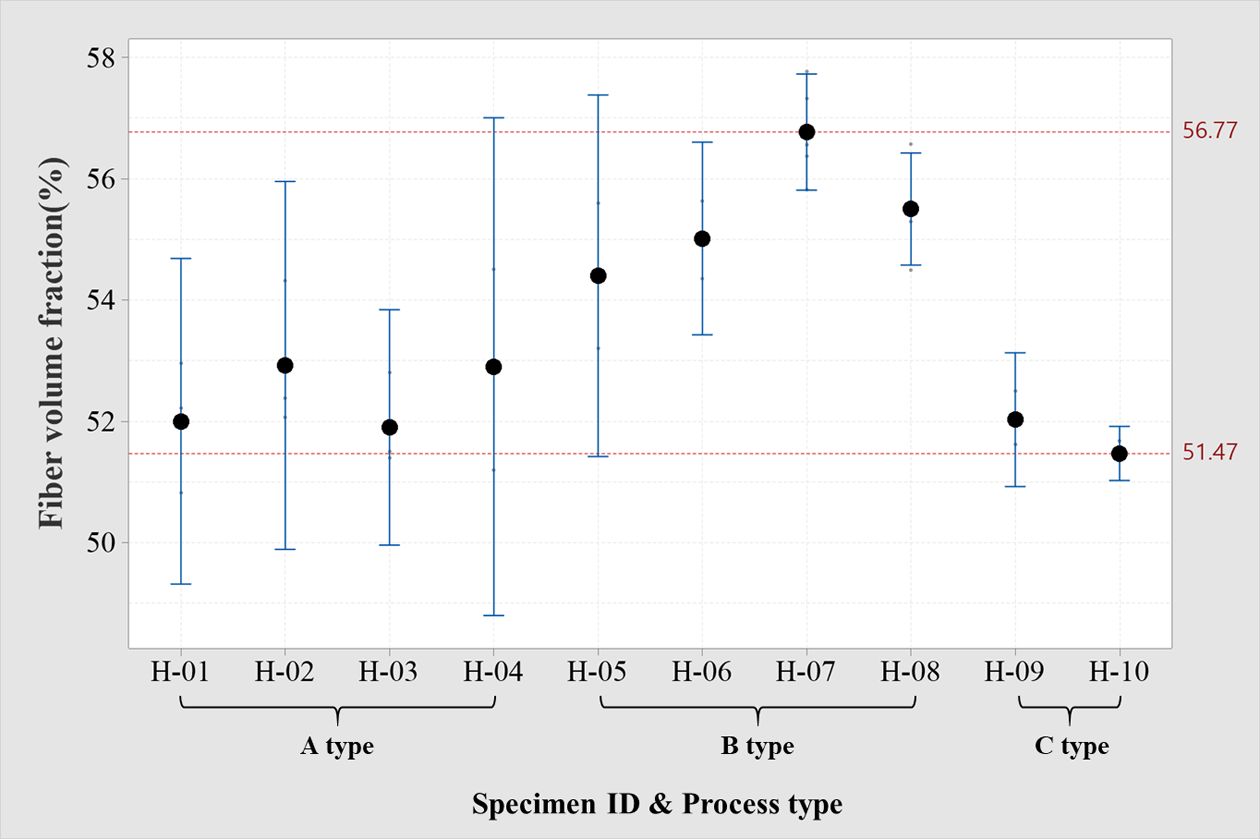

Fig. 9의 섬유부피분율 분석그래프를 보면 대기압을 제어한 B type 공정의 H-07 샘플의 경우 평균 56.77%로 가장 높게 나타났으며 주입 후 진공백 내부의 압력을 증가시킨 H-10 시편이 평균 51.47%로 가장 낮게 나타났다. 이 그래프에서 주목할 점은 섬유부피분율의 편차이다. VARTM 공정의 경우 주입구 위치와 배출구 위치의 두께 편차로 인해 섬유부피분율의 편차도 커질 수 있다. 대기압 제어를 통해 유속을 제어한 H-06~08의 샘플이 편차가 낮게 나타났고 주입 후 진공백 내부의 압력을 올려준 H-10 샘플의 편차도 낮은 경향을 보였다. Fig. 10의 Void 분석그래프에서도 대기압을 제어한 샘플이 상대적으로 편차가 낮은 것을 확인할 수 있다.

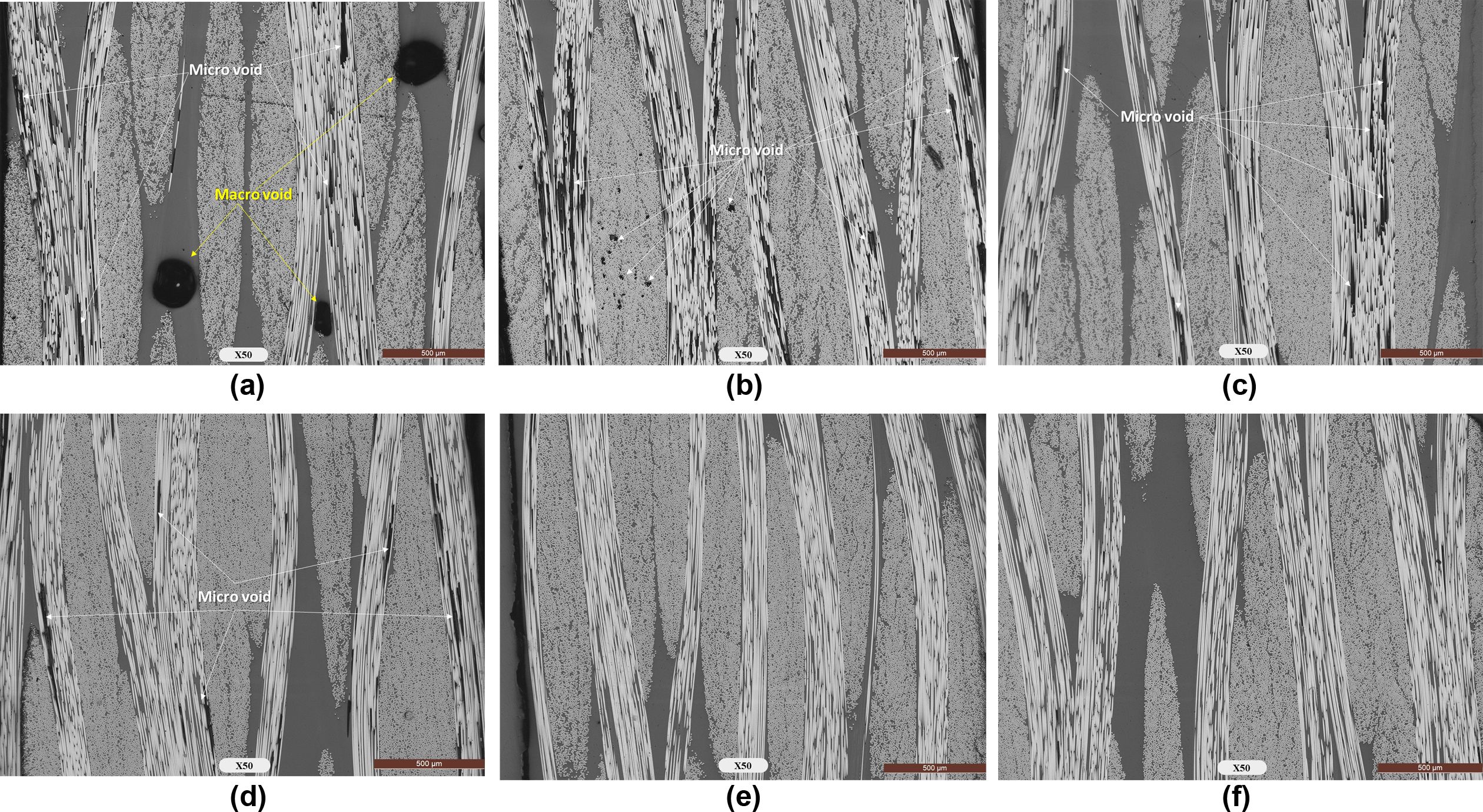

Fig. 11의 (a)는 H-02 샘플의 배출구위치에서 절단한 시편을 광학현미경에서 50배율로 관찰한 단면이다. 배출구 위치에서 유속이 느리기 때문에 Macro voids가 발생한 것이 명확하게 관찰되었다. (b)는 H-02 샘플의 주입구에서 관찰한 단면 이미지이다. 유속이 빠르게 흐르면서 섬유다발 내부에 Micro voids가 형성되어 있는 것을 확인할 수 있다. (c)는 수지주입이 완료된 후 주입구 위치에서 – 0.8 bar의 진공압을 5분간 유지한 H-05 샘플의 단면 사진이다. 진공백 내부의 압력이 낮아지면서 섬유부피분율은 54.4%까지 증가하였지만 잔류하던 Void가 섬유다발의 형태를 따라 길게 늘어난 것을 확인할 수 있었다. (d)는 수지 주입이 완료된 후 진공백 내부의 압력을 증가시키기 위해 배출구를 잠그고 5분간 유지한 H-09 샘플의 단면 사진이다. 진공백 내부의 압력이 충분히 증가하지 못하여 Void가 남았을 가능성이 높다. (e)는 대기압을 단계별로 높여가면서 제작한 H-08 샘플의 단면으로 섬유부피분율이 55.5% 임에도 불구하고 Void가 현저하게 줄었고 광학현미경으로도 관찰되지 않았다. 즉 유속제어 방법의 효과가 있음이 확인되었다. (f)는 수지 주입 완료 후 배출구만 잠그고 20분간 유지하여 진공백 내부의 압력을 약간 증가시킨 H-10 샘플의 단면 사진이다. 섬유부피분율이 감소하였지만 Void는 관찰되지 않았다. 즉 진공백 내부의 압력증가가 Void 감소에 긍정적인 효과를 준 것이 확인되었다.

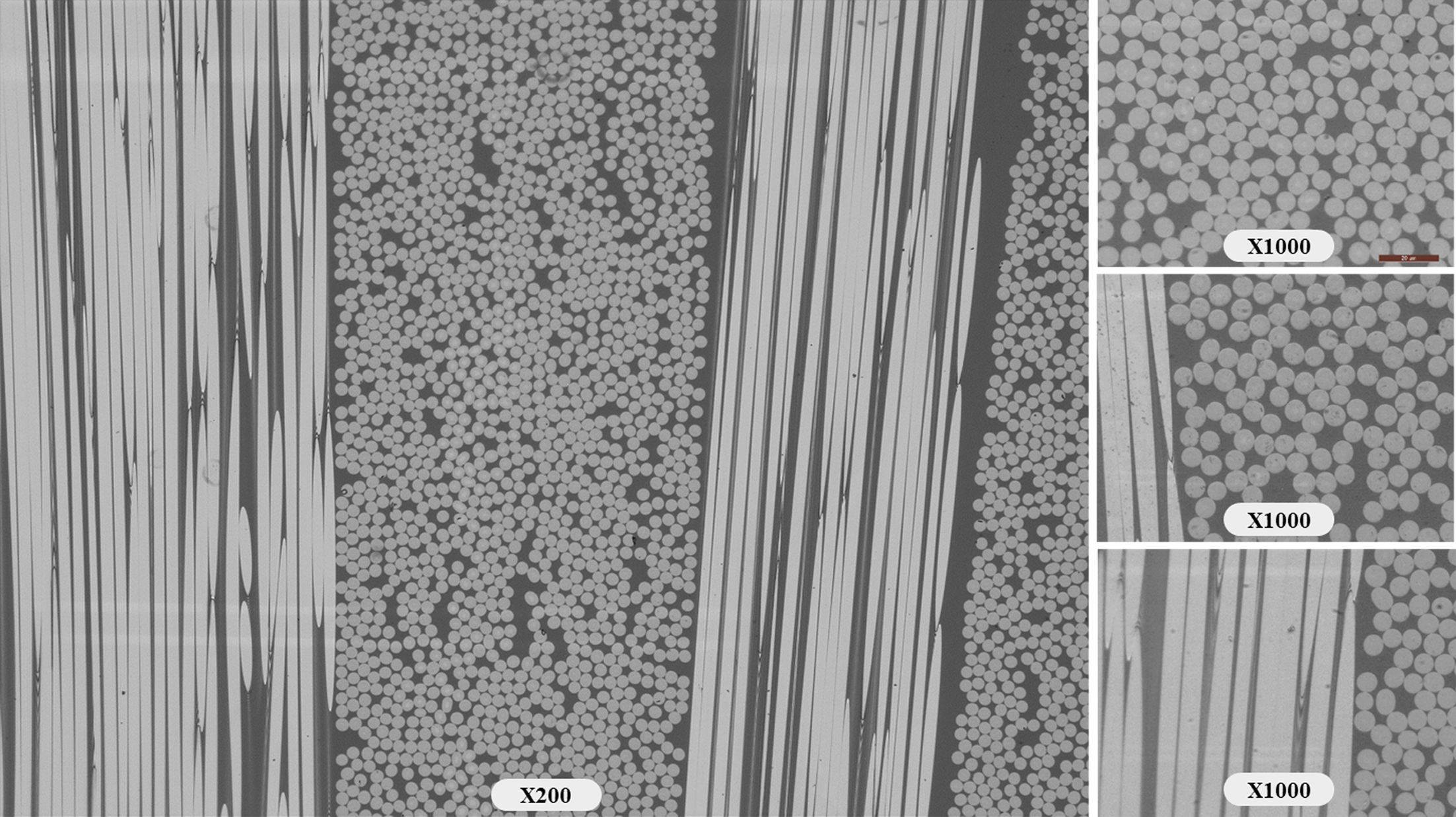

Fig. 12는 H-08 시편을 200배율, 1000배율 확대한 단면 사진이다. 전반적으로 Void 없이 수지 함침이 고르게 되어 있는 것을 관찰할 수 있었다.

|

Fig. 8 Interval plot of compressive strength test results (95% Confidence interval for mean) |

|

Fig. 9 Interval plot of fiber volume fraction analysis results (95% Confidence interval for mean) |

|

Fig. 10 Interval plot of void content analysis results (95% Confidence interval for mean) |

|

Fig. 11 Cross section of the VARTM process samples |

|

Fig. 12 Cross section of the sample H-08 |

VARTM 공정에는 다양한 부자재가 사용되며 작업자의 경험에 따라 다양한 방법이 동원된다. 이러한 다양한 공정변수는 실험의 일관성을 방해한다. 본 실험의 경우 최대한 일관성을 유지하기 위해 노력하였고 이 연구경험을 통해 중요한 핵심 변수를 결정할 수 있었다.

① Initial inlet pressure: 최초의 주입구 압력

② Injecting inlet pressure: 주입중 주입구 압력

③ Final inlet pressure: 최종 주입구 압력

④ Final vacuum holding time: 최종 진공유지 시간

위 네 종류의 변수는 VARTM 공정의 섬유부피분율과 Void 함량에 크게 영향을 미치는 핵심변수로 결정하였다.

결과적으로 수지 주입과정 중 대기압 제어 방법이 섬유부피분율을 높이고 Void를 감소시키는데 상당한 효과가 있음을 확인하였다. 그리고 섬유부피분율과 Void의 편차도 동시에 감소함으로써 높은 신뢰성이 요구되는 부품의 적용 가능성이 높아졌다고 여겨진다. 여기에 Debulking 공정을 더한다면 본 실험결과보다 더욱 높은 섬유부피분율을 달성할 수 있을 것이다.

압축강도를 높이고 강도의 편차를 줄이기 위해서는 섬유부피분율의 증가 보다 Void의 함량과 편차를 줄이는 것이 더 효과적이었다. VARTM 공정에서 수지 주입이 완료된 후 섬유부피분율을 높이고자 내부 압력을 더 낮추는 것은 잔류하던 Void의 부피가 증가할 수 있기 때문에 유의해야 한다. 따라서 제품의 압축강도가 중요하다면 수지의 충전이 완료된 후 내부 압력을 약간 높여서 Void의 부피를 줄이는 것이 효과적일 것이다.

대기압 제어 방법으로 수지의 유속을 제어하는 것은 소재에 따라 차이가 있지만 최적의 속도로 이동할 수 있는 거리에는 한계가 있다. 따라서 더 낮은 점도의 수지 개발이 필요하며 개발이 된다면 더 먼 거리까지 최적의 속도로 주입이 가능하다. 본 실험에서는 정확하게 유속을 측정하지 못한 한계가 있다. 향후 유량계를 이용하여 정확한 유속 측정과 여러 종류의 직물을 대상으로 최적의 유속을 탐색하는 연구가 필요하다. 나아가 최적의 유속으로 수지를 자동으로 주입할 수 있는 기술이 개발된다면 VARTM 공정기술의 활용범위는 더 넓어질 것이다.

본 연구는 국방과학연구소가 지원하는 선행핵심기술 과제의 일환(계약번호 UG180124JD)으로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Seemann, W.H., “Plastic Transfer Molding Techniques for the Production of Fiber Reinforced Plastic Structures. US Patent 4902215”, 1990.

- 2. Seemann, W.H., “Unitary Vacuum Bag for Forming Fiber Reinforced Composite Articles. US Patent 5316462”, 1994.

- 3. Nagao, Y., Iwahori, Y., Hirano, Y., and Aoki, Y., “Low Cost Composite Wing Structure Manufacturing Technology Development Program in JAXA”, in Proceedings of the 16th International Conference on Composite Materials (ICCM-16), Paper No. MoAM1-05pl, 2007.

- 4. Mahfuz, H., Majumdar, P., Saha, M., Shamery, F., and Jeelani, S., “Integral Manufacturing of Composite Skin-stringer Assembly and their Stability Analyses”, Applied Composite Materials, Vol. 11, No. 3, 2004, pp. 155-171.

-

- 5. Park, D.C., Kim, T.G., Kim, S.H., Shin, D.H., Kim, H.W., and Han, J.W., “Evaluation of Physical and Mechanical Properties based on Liquid Composite Molding”, Composites Research, Vol. 31, No. 6, 2018, pp. 304-310.

-

- 6. Woods, J.A., Modin, A.E., Hawkins, R.D., and Hanks, D.J., “Controlled Atmospheric Pressure Resin Infusion Process. US Patent 7334782B2”, 2008.

- 7. Waldrop Iii, J.C., Harshman, B., Burkett, W.R., Tegeler, A.F., Sesti, C.J., and Weinman, W.P., “Double Bag Vacuum Infusion Process. US Patent 7413694B2”, 2008.

- 8. Chen, D., “Improvements of Vacuum-assisted Resin Transfer Molding Process and Applications to Composite Structures”, PhD Thesis, Kyushu University, JP, 2014.

- 9. Gama, B.A., Li, H., Li, W., Paesano, A., Heider, D. and Gillespie, J., “Improvement of Dimensional Tolerances during VARTM Processing”, International Sampe Technical Conference, 2001, pp. 1415-1427.

- 10. Niggemann, C., Song, Y.S., Gillespie, J.W., and Heider, D., “Experimental Investigation of the Controlled Atmospheric Pressure Resin Infusion (CAPRI) Process”, Journal of Composite Materials, Vol. 42, No. 11, 2008, pp. 1049-1061.

-

- 11. Bender, D., Schuster, J., and Heider, D., “Flow Rate Control during Vacuum-assisted Resin Transfer Molding (VARTM) Processing”, Composites Science and Technology, Vol. 66, No. 13, 2006, pp. 2265-2271.

-

- 12. Grimsly, B.W., Characterization of the Vacuum Assisted Resin Transfer Molding Process for Fabrication of Aerospace Composites, PhD Thesis, Virginia Tech, US, 2005.

- 13. Leclerc, J.S., and Ruiz, E., “Porosity Reduction Using Optimized Flow Velocity in Resin Transfer Molding”, Composites Part A: Applied Science and Manufacturing, Vol. 39, No. 12, 2008, pp. 1859-1868.

-

- 14. Eun, S.W., and Lee, W.I., “Experimental Study of the Microvoids Formation and Transport in the Vacuum Assisted Resin Transfer Molding Process”, Composites Research, Vol. 16, No. 6, 2003, pp. 10-15.

- 15. Kang, M.K., Bae, J.H., and Lee, W.I., “Three-Dimensional Numerical Simulation of Mold-Filling and Void Formation During Vacuum-Assisted Resin Transfer Molding”, Composites Research, Vol. 17, No. 3, 2004, pp. 1-7.

- 16. Kim, S.O., Seong, D.G., Um, M.K., and Choi, J.H., “Experimental and Phenomenological Modeling Studies on Variation of Fiber Volume Fraction during Resin Impregnation in VARTM”, Composites Research, Vol. 28, No. 6, 2015, pp. 340-347.

-

- 17. Hwang, B.S., Um, M.K., and Lee, S.K., “A Study on the Process Parameters for High-Quality Laminates Using Resin Transfer Molding”, Composites Research, Vol. 10, No. 3, 1997, pp. 22-33.

This Article

This Article

-

2021; 34(2): 88-95

Published on Apr 30, 2021

- 10.7234/composres.2021.34.2.088

- Received on Dec 3, 2020

- Revised on Feb 5, 2021

- Accepted on Mar 3, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Seong-Hun Kwak

-

Technology & Innovation Division, Gyeongbuk Hybrid Technology Institute

- E-mail: ksh@ghi.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.