- Structural Characteristics of Graphene Prepared in Supercritical Fluids and Thermal Conductivity of Graphene/Epoxy Composites

Weontae Oh*† , Gyuyeon Choi*

Division of Advanced Materials Engineering, Dong-Eui University, Busan 47340 Korea

- 초임계유체 조건에서 제조된 그래핀의 구조분석과 그래핀/에폭시 수지조성물의 열전도 특성

오원태*† · 최규연*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Graphene oxide can be reduced to graphene under supercritical fluid condition even without using a specific reducing agent or applying a high thermal process. In this study, a process for converting graphene oxide into graphene was studied under supercritical fluid conditions in methanol and ethanol solvents. When the structure of as-prepared graphene was analyzed by using FE-SEM and XRD, the reduction of graphene oxide in supercritical fluid condition was more affected by the change of solvent than other variables such as concentration of graphene oxide and reaction time. The use of ethanol showed better results for the reduction than the use of methanol. The graphene prepared in this study was mixed with epoxy resin up to 20 wt.% to make composites, and the thermal conductivity of the composites were analyzed. Thermal conductivity of the composite increased proportionally with graphene loadings. The graphene prepared in supercritical ethanol condition was more effective on the thermal conductivity of the composite.

초임계유체 조건은 별도의 환원제와 높은 열처리 공정조건 없이 산화그래핀으로부터 그래핀을 제조할 수 있다. 본 연구에서는 메탄올과 에탄올 용매의 초임계유체 조건에서 산화그래핀을 그래핀으로 변환시키는 공정을 연구하였다. 제조된 그래핀의 구조를 FE-SEM과 XRD를 사용하여 분석하였을 때, 초임계 조건에서 산화그래핀의 환원반응은 다른 변수(농도, 반응시간)보다는 용매의 변화에 더 크게 영향을 받았다. 에탄올 용매의 사용이 메탄올을 사용했을 때보다 환원반응에 더욱 좋은 결과를 보여주었다. 본 연구에서 준비된 그래핀을 20 wt%까지 에폭시수지와 혼합하여 복합수지 조성물을 제조하여, 이 조성물의 열전도특성을 분석하였다. 복합수지조성물의 열전도도는 그래핀의 함량에 비례하여 상승하였고, 에탄올 초임계 용액조건에서 제조된 그래핀이 복합수지조성물의 열전도도에 더 효과적이었다.

Keywords: 초임계유체(Supercritical fluid), 산화그래핀(Graphene oxide), 그래핀(Reduced graphene oxide), 에폭시 복합조성물(Epoxy composite), 열전도도(Thermal conductivity

최근 전자제품의 소형화로 제한된 공간 내에 더 많은 소자들을 집적하면서 이전의 전자기기보다 더 많은 열이 발생하고 있다. 이러한 발열량의 증가는 기기의 오작동을 유발하게 되고, 기기 수명과 성능 저하의 주요한 원인이 된다. 기기의 동작 중 발생하는 열과 이로 인한 해당기기의 온도상승을 억제하기 위하여 LED 조명기기의 방열판, 스마트폰과 스마트패드의 열확산시트, 히트펌프, TIM(thermal interface material) 제품 등과 같이 다양한 방열부품소재기술과 방열설계기술이 적용되고 있다[1,2]. 첨단전자기기의 성능이 개량되고 제품이 소형화될수록 발열문제의 해결을 위한 소재기술의 필요성은 점차로 커지고 있다.

흑연은 탄소-탄소 sp2 결합의 평면육각형의 다층구조를 이루고 있으며, 전기적, 열적 특성이 매우 우수하여 다양한 산업 분야에서 중요한 소재로 응용되고 있다. 이와 함께 흑연을 박리하여 만들어지는 그래핀은 지구상에서 열전도 (~5,000 W/mK)가 가장 우수한 물질로 알려져 있으며, 전기적 기계적 특성도 매우 우수하여 첨단 나노소재로 많은 응용연구가 진행되고 있다[3,4].

흑연을 그래핀으로 만드는 여러가지 방법이 알려져 있는데, 화학적 방법을 사용한 대량생산 가능성을 고려하여 산 수용액을 기반으로 하는 Hummers의 화학적 박리방법이 널리 사용되고 있다[5]. 화학적 박리법으로 흑연을 처리하여 그래핀을 제조할 때, 대량생산은 가능하지만, 강한 산성수용액 조건에 의해 흑연 표면의 C-C 결합은 심각하게 손상을 받는다. 그 결과로 흑연표면에 hydroxy (-OH), carboxyl (-COOH), epoxy (-CHCH2O) 그룹 등의 다양한 극성그룹이 생성된 산화그래핀(graphene oxide, GO)이 만들어진다[6]. 극성그룹들에 의한 산화그래핀의 심각한 구조손상은 전기적, 열적 특성 저하의 원인으로 작용한다. 산화그래핀을 환원 처리하면, 손상된 구조를 일부 회복할 수 있고, 산처리 과정에서 생성된 많은 극성그룹들을 제거할 수 있다. 그리고 전기적, 열적 특성을 회복할 수 있다[7]. 구체적으로 산화그래핀을 고온에서 열처리하여 다양한 극성그룹을 제거하고 그래핀(rGO, reduced graphene oxide)을 만드는 비교적 단순한 방법과, N2H4(hydrazine hydrate) 또는 KOH, NaOH와 같은 강알카리 조건에서 화학적으로 환원하여 방법이 알려져 있다[8-10].

초임계유체에서는 알콜과 같은 극성용매의 수소결합이 매우 약해져서 비극성에 가까운 거동을 나타낸다. 따라서 고온 고압의 초임계 극성용매 조건에서 질소, 산소, 수소 등의 기체분자들의 용해도가 높고, 벤젠 또는 헥산과 같은 비극성 용매와도 상용성이 우수한 특성을 나타낸다[11,12]. 그리고, 용매에 분산되어 있는 다양한 입자의 미세구조에 대한 침투성이 우수하여 응집된 형태의 입자구조를 팽윤시킬 수 있다[13]. 이런 초임계유체 조건의 특성을 활용하여 강산 산성조건 없이도 메탄올 또는 에탄올과 같은 극성용매의 초임계 조건에서 양질의 그래핀을 생산하는 연구가 진행되고 있다[14,15].

에폭시수지를 기반으로 하는 많은 종류의 접착제들이 항공기, 자동차, 이륜차, 선박, 레저용품 등의 다양한 분야에서 고성능 구조접착제로 사용되고 있다. 일반적인 에폭시 접착제품들은 높은 온도에서 경화되어 기재와 접착 계면 사이의 화학적 결합을 유도함으로써 결합강도를 향상시킨다. 최근 에폭시 기반의 구조용 접착제에 열전도 기능성을 추가하여 발열문제가 심각한 제품에 적용할 수 있는 새로운 에폭시 접착제 기술에 대한 수요가 증가하고 있다[16-18]. 그래핀을 포함하는 에폭시 복합조성물과 같은 고분자 복합조성물 시스템에 관한 관심과 연구가 열전도 기능성 소재 응용기술분야에서 활발히 진행되고 있다[19]. 선행연구에 의하면 적은 함량의 그래핀을 포함하는 고분자 복합조성물에서도 열전도도는 함량에 비례하여 상승하는 경향을 나타내었다[19-21]. 본 연구에서는 초임계유체 조건에서 산화그래핀을 환원하는 방법으로 그래핀(rGO)을 제조하고, 이렇게 만들어진 그래핀을 포함하는 에폭시 복합수지조성물의 열전도특성을 연구하였다.

2.1 사용재료 및 시료제조

본 연구에는 천연흑연(평균입도 6 mm, 순도 90~95%, China Superior Graphite)을 출발물질로 사용하였다. 사용된 에폭시 시스템은 diglycidyl ehter (DGEBA, Mw ≥ 700, Struers Co. Ltd.)를 수지로, triethylene-tetramine (Struers Co. Ltd.)를 경화제로 사용하였다. 에탄올(99.9%+)과 메탄올(99.9%+)은 삼정화학에서 구입하여 특별한 정제과정 없이 사용하였다.

산화그래핀(GO)은 Hummers 방법을 기반으로 제조하였다[5]. 흑연 10 g과 질산나트륨(NaNO3) 10 g을 황산(H2SO4) 240 mL에 첨가하고 교반시킨다. 여기에 과망간산칼륨 (KMnO4) 30 g을 첨가하여 얼음조가 비치된 자력교반기를 사용하여 30분간 교반시켜 산화반응을 진행시킨다. 다음에 증류수 410 mL를 첨가하여 용액의 산화반응을 정지시킨다. 이후 원심분리기를 사용하여 용액의 산도를 pH > 6으로 중성화시킨 산화그래핀(graphene oxide) 수용액을 준비한다.

초임계유체에서 그래핀(rGO, reduced graphene oxide)의 제조는 다음과 같이 수행하였다. 만들어진 산화그래핀 속의 증류수를 제거하기 위해 원심분리와 메탄올 세척을 2회 반복한 후에 메탄올을 혼합하여 산화그래핀 메탄올 용액을 제조한다. 반응용액의 농도변화는 사용되는 메탄올의 양을 변화시키면서 조절한다. 산화그래핀 에탄올 용액의 준비도 이와 같은 방법으로 실시한다. 준비된 산화그래핀 용액은 초음파 파쇄기(VC-505, SONICS)를 사용하여 300 W에서 30분 동안 처리한 후, SUS316 회분식 압력반응기 (100 mL)에 넣고 250oC에서 초임계유체 조건을 형성한 상태에서 반응을 진행하였다. 정해진 반응시간 후에 종료를 위해 반응기를 흐르는 수돗물에서 충분한 시간 동안 냉각시켰다. 얻어진 rGO 분말을 여과기에 걸러서 100oC의 오븐을 사용하여 건조를 시켰다.

그래핀(rGO)을 포함하는 에폭시 수지조성물은 Paste Mixer (Suflux, PM-500D)를 사용하여 500 rpm, 800 rpm, 1000 rpm에서 각각 2분, 2분 30초, 30초 동안 혼합하는 과정을 2회 반복하였 제조하였다. 제조된 실리콘 복합조성물을 시트로 가공하기 전에 내부의 잔류 기포를 제거하기 위해 상온의 진공오븐에서 10분 동안 탈포하였다. 탈포된 복합조성물을 1 × 200 × 200 mm3 규격의 몰드를 사용하여 100oC에서 60분간 프레스 가공하여 시트를 제조하였다.

2.2 분석

제조된 산화그래핀과 그래핀 시료들의 구조분석을 위해 동의대 융합부품소재 핵심연구지원센터 장비인 전계

방출형 주사전자현미경(FE-SEM, Quanta 200FEG, FEI, USA)을 사용하여 15 kV에서 분석하였고, XRD(D/MAX-2500H, RIGAKU, JAPAN)는 0.154 nm 파장의 CuKα radiation을 사용하여 40 kV에서 분석하였다. 열전도도(λ) 측정은 Laser-Flash 법(LFA-447, Netzch)으로 25oC에서 열확산도(α)를 측정한 후, 다음의 수식을 이용하여 계산하여 결과를 확인하였다[19].

여기서, α (mm2/s), CP (J/gK), ρ (g/cm3)는 각각 열확산도, 비열용량, 밀도를 나타낸다. 시료의 비열은 DSC(DSC200F3, Netzch)를 사용하여 25oC에서 측정하였다.

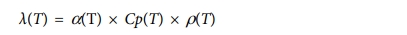

본 연구에서 초임계유체 환경을 제공하기 위해 회분식 압력반응기를 사용하여 메탄올과 에탄올 용매에 대한 초임계조건의 압력과 온도조건을 확인하는 실험을 실시하였다. Fig. 1은 메탄올 용매에 대한 온도와 압력의 변화관계를 보여주는 그래프이다. 반응기에 들어있는 메탄올의 용량을 각각 80%와 60% (v/v)로 채우고 온도를 상승시킬 때 압력의 변화는 온도의 상승과 함께 150oC 정도까지 비슷한 수준으로 완만히 상승하고 하였다. 이후 150~200oC 구간을 넘어서면서 80%의 메탄올 충진율을 갖는 반응기의 압력이 더 빠르게 상승하여 231oC, 259 bar에서 임계값에 도달함을 확인하였다. 충진율 60%의 메탄올은 이보다 높은 온도와 낮은 압력(251oC, 145 bar)에서 임계값에 도달하였다. 에탄올 용매에서도 이와 유사한 결과를 나타내었다. 반응기 속의 용매 충진율이 높을수록 압력의 변화가 급격하게 상승하여, 상대적으로 안정한 반응조건에서 산화그래핀의 환원반응을 진행하기 위해 용액의 충진율을 60%로 설정하여 그래핀의 제조를 실시하였다.

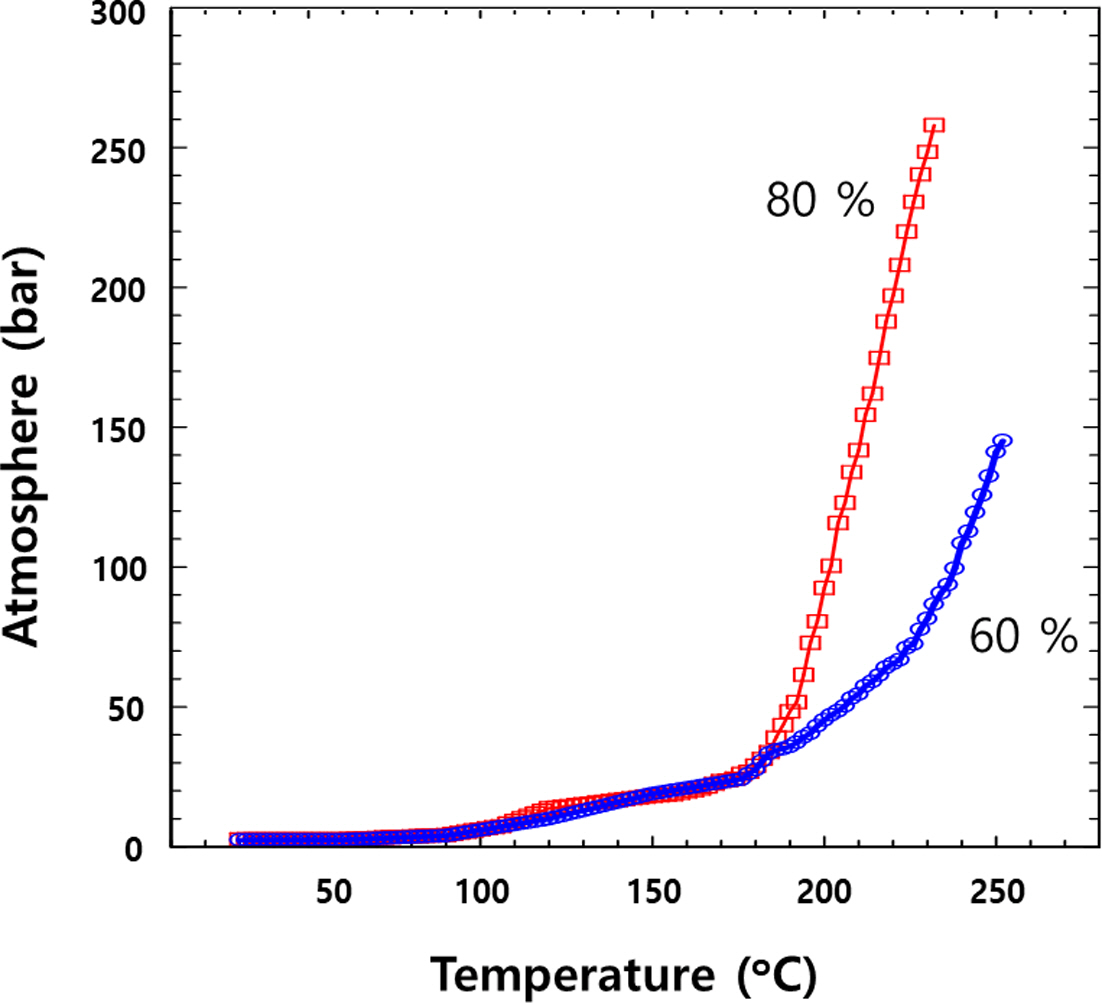

Hummers 방법으로 제조한 산화그래핀의 구조를 XRD와 FE-SEM을 사용하여 분석하였다. Fig. 2에서는 출발물질로 사용한 흑연과 비교하여, 강산수용액에서 화학적으로 개질된 산화그래핀의 회절패턴을 보여주고 있다. 흑연에서 확인할 수 있는 전형적인 두 개의 강한 회절피크를 26.5o와 54.6o의 2θ 위치에서 볼 수 있다. 이에 비해, 산화그래핀은 11.3o의 2θ 위치에서 완만하고 강도가 약하며 넓은 피크폭 (FWHM)을 갖는 회절피크를 보여준다. 그리고 흑연의 회절강도와 비교하였을 때, 매우 강도가 약해졌음을 확인할 수 있다. 강산 수용액에서 화학적으로 표면 개질된 산화그래핀에는 -OH, -COOH와 epoxy 그룹과 같은 다양한 극성작용기들을 포함하게 되어 극성용매와의 상용성이 크게 향상되고 표면에 개질된 극성그룹들 간의 구조적 간섭효과에 의해 층간 간격(d-spacing)이 넓어지게 된다. 따라서 (002) 결정면에 해당하는 회절피크는 소각방향으로 이동하고 회절강도는 상당히 약해지는 결과로 나타난다. (002) 결정면의 소각방향 이동은 GO의 생성과 산화그래핀의 박리가 잘 형성되었음을 보여주는 결과이다[22,23]. Fig. 2의 inset 이미지는 흑연(a)과 흑연으로부터 만들어진 산화그래핀 (b)의 미세구조를 비교하여 보여주고 있다. 흑연 (a)이 갖는 특징적인 플레이크 조각들이 mm 크기 수준으로 분포하고 있으며, 얇은 박막(graphitic layers)들이 적층된 형태로 이루어져 있음을 확인할 수 있다. 이에 비해 산화그래핀 (b)은 흑연의 화학적 처리과정에서 박리가 이루어져서 적층구조가 상당히 얇아진 형태로 변화되어 흑연의 구조와 쉽게 대비되는 이미지를 보여준다.

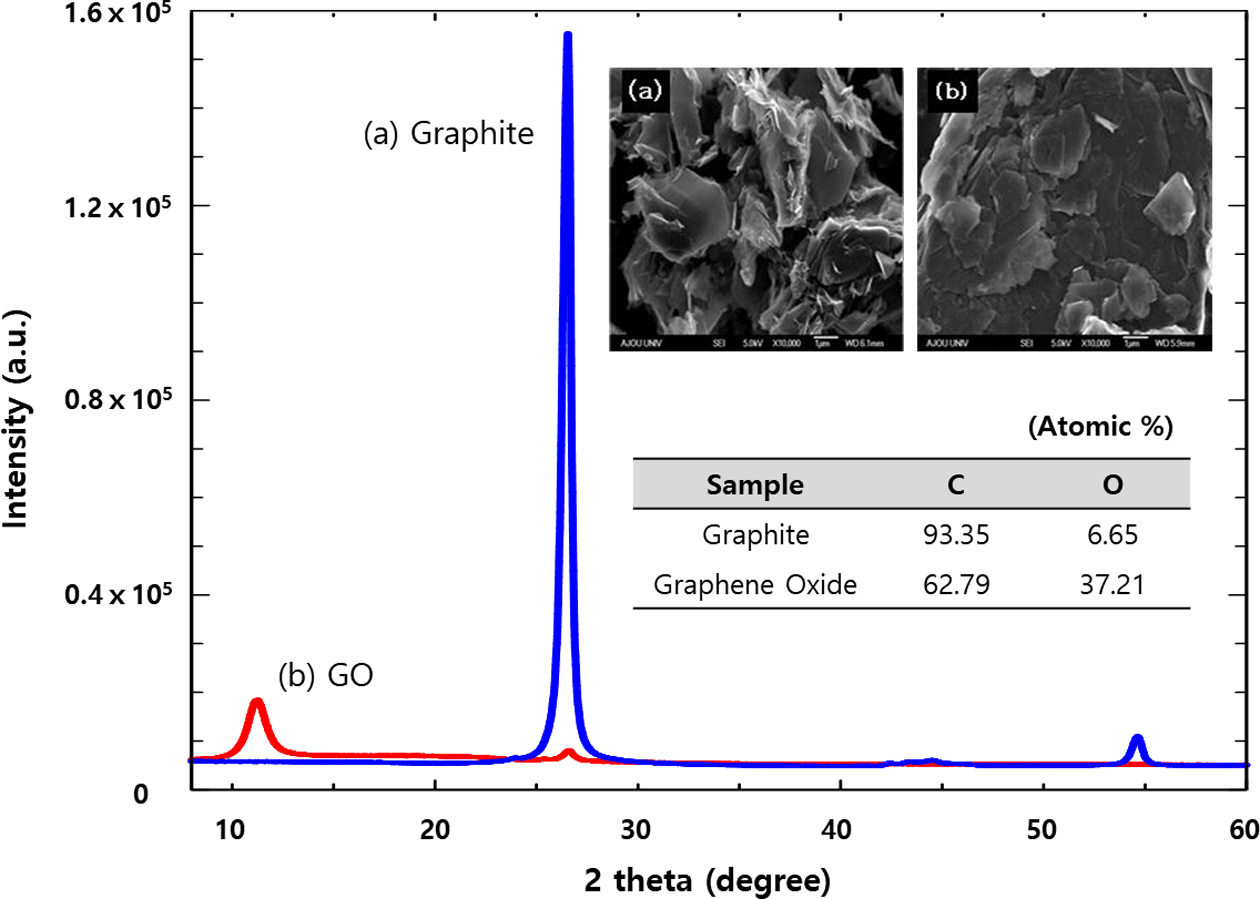

Fig. 3에는 회분식 압력반응기에서 메탄올 용매를 사용하여 초임계유체 조건에서 GO를 rGO로 환원 반응시킨 후 만들어진 시료를 분석한 XRD pattern과 FE-SEM 이미지를 정리하였다. Fig. 3의 rGO는 메탄올 용매를 사용하여 33.3 g/L GO 농도조건에서 120분 동안 반응하여 제조되었다(Table 1 참조). Fig. 3의 XRD pattern은 비교를 위해 앞의 Fig. 2에서 보여준 흑연과 GO의 XRD pattern을 log 스케일로 함께 나타내었다. Fig. 1의 연구결과를 반영하여 GO 용액 60% (v/v)에서 회분식 압력반응기 내의 온도는 255oC로 설정하여 2시간 동안 환원반응을 실시하였다. rGO의 생성과 함께 11.3o (= 2θ)에서 확인되었던 GO의 broad band는 완전히 사라지고 25o (= 2θ) 근처에서 매우 약하고 완만한 형태의 band가 형성되는 것을 확인할 수 있다. 초임계유체 반응의 용매와 반응시간, 농도를 바꾸어 제조한 rGO 시료들에서도 이와 비슷한 XRD pattern을 확인할 수 있다. 초임계유체 조건에서 탈산소화 반응과 환원과정이 진행됨에 따라 rGO 단층막들의 층간 거리(d-spacing)가 줄어들어서 band peak는 광각 쪽으로 이동하게 되지만, 수많은 그래핀 층이 쌓여진 흑연과는 다르게 개별적인 rGO 조각 시편들이 무질서하게 분포하게 되어 흑연의 XRD pattern에서 보는 바와 같이 강한 강도의 피크를 확인할 수 없고 매우 약한 강도의 피크를 나타낸다. Fig. 3의 inset 이미지는 이렇게 제조된 rGO의 미세구조로서 매우 얇고 주름진 시트 조각들의 전형적인 rGO flake 형태를 보여준다. 이것은 그래핀의 특징적인 XRD pattern 형태로 많은 선행연구에서 보고된 것과 동일한 결과이다[22,23].

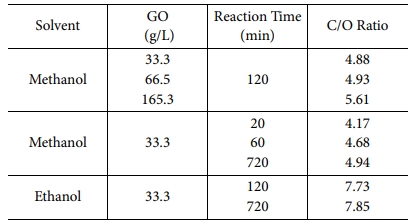

초임계유체 반응조건(GO 농도, 반응시간, 용매종류)을 변화시키면서 만들어지는 그래핀(rGO)의 구조적 차이를 비교 분석하기 위해 Table 1과 같은 조건으로 산화그래핀(GO)의 그래핀 환원(rGO)을 실시하였다. 앞서의 rGO 제조방법과 같은 조건인 GO 용액 60% (v/v)에서 회분식 압력반응기 내의 온도는 255oC로 설정하여 환원반응을 실시하였다. 메탄올 용매에서 반응시간을 2시간으로 고정하고 GO의 농도를 변화시키는 조건에서 만들어진 rGO의 C/O 비율을 비교했을 때, GO의 초기농도에 비례하여 만들어지는 rGO의 산소 잔류량이 차례로 줄어드는 결과를 보여주었으나 GO 농도의 증가량에 비해 잔류 산소의 감소량이 상대적으로 크지는 않았다. GO의 농도(33.3 g/L)를 일정하게 유지한 상태에서 반응시간을 변화시켰을 때 만들어지는 rGO의 C/O 비율에서도 반응시간의 증가에 따라 조금씩 증가하는 경향을 나타내었지만, 이 또한 반응시간의 증가 수준에 비해서 C/O 비율의 변화는 크지 않은 수준으로 확인되었다. 초임계유체 조건으로 GO를 rGO로 환원하는 반응에서 출발물질(GO)의 농도와 반응시간을 증가시키는 변화는 rGO로의 변환율을 높이는 일반적인 방법으로 고려할 수 있지만, rGO 생성과정에서 극성그룹의 제거효율을 향상시키기 위한 최적의 조건을 제공할 수 없다고 판단된다. 이와 비교하기 위해 용매를 에탄올로 바꾸어 GO의 초임계유체 환원반응을 수행하였다. GO 농도를 33.3 g/L로 고정한 상태에서 반응시간을 2시간과 12시간으로 구분하여 반응을 진행하였을 때, 생성된 rGO의 C/O 비율은 각각 7.73과 7.85로 분석되었다. 메탄올 용매와 비교하여 상당히 향상된 C/O 비율을 나타내었으나, 이 역시 반응시간의 변화에 대한 차이는 크게 확인되지 않고 있다. 하지만 메탄올과 비교하여 에탄올 용매에서 GO의 환원이 더 효과적으로 진행되었음을 보여준다. 이러한 결과는 에탄올 용매에서 rGO가 비교적 안정적으로 분산되는 특성과 관련이 있을 것으로 생각된다. 초임계유체 상태에서 GO의 환원에 의해 만들어지는 rGO 입자들은 에탄올 용매 속에서 더 안정적으로 분산되어 있을 것이고, 추가적인 탈산소화 과정이 보다 효과적으로 진행될 수 있는 환경을 제공하게 될 수 있다.

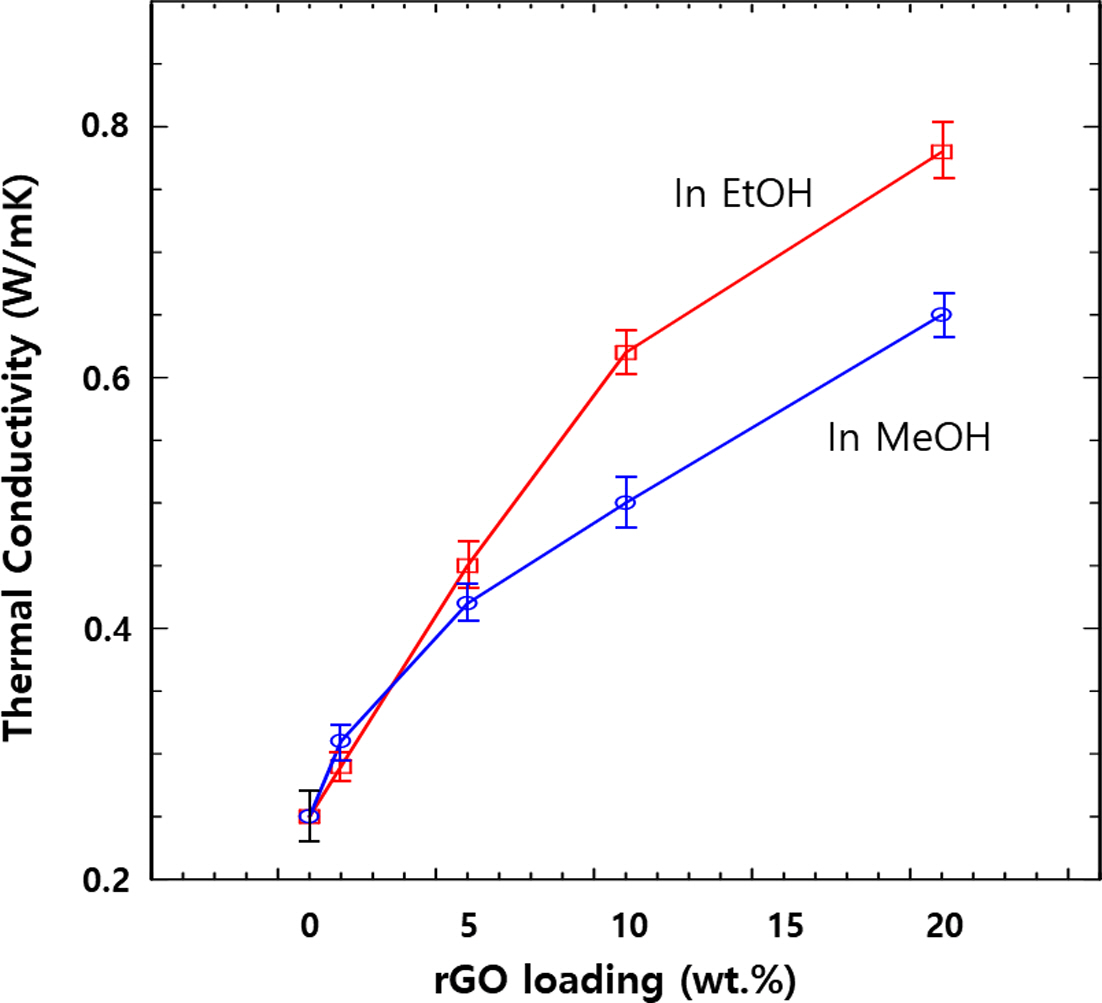

초임계유체 조건에서 만들어진 rGO를 첨가한 에폭시 수지조성물을 제조하고, 이것들의 열전도도를 분석하여 Fig. 4에 정리하였다. rGO를 포함하지 않은 에폭시 수지와 대비하여 rGO를 각각 1, 5, 10, 20 wt.% 포함하는 수지조성물 시트는 순수한 에폭시 수지의 열전도도(0.22 W/mK)보다 상승한 결과를 보여준다. rGO의 함량이 증가하면서 열전도도는 비례하여 상승하였다. 20 wt.%의 rGO를 포함하는 시트의 열전도도는 메탄올 용매에서 제조된 rGO의 경우 0.63 W/mK이고, 에탄올 용매에서 제조된 rGO의 경우에는 0.78 W/mK 값으로 확인되었다. 전체적으로 에탄올 용매에서 제조된 rGO를 사용한 에폭시 수지조성물의 열전도도가 더 우수함을 알 수 있다. 앞서 rGO의 구조분석에서 확인한 바와 같이 에탄올 용매에서 제조된 rGO 시료의 C/O 비율이 메탄올 용매에서보다 더 높은 수준으로 확인된 결과를 고려할 때, 만들어진 rGO의 환원이 더욱 효과적으로 진행된 것으로 판단할 수 있다. 결과적으로 에탄올 용매에서 제조된 rGO를 사용한 에폭시 수지조성물의 열전도효과가 더욱 우수하게 확인된 것으로 판단할 수 있다.

|

Fig. 1 Temperature vs. pressure curves of methanol measured in SUS316 high-pressure vessel (100 mL). 60% and 80% indicate the filling % (v/v) of methanol in the vessel. |

|

Fig. 2 XRD patterns and microstructural images of graphite and the as-prepared GO |

|

Fig. 3 XRD patterns of graphite, GO, and rGO. The microstructural image of the as-prepared rGO. Atomic % of C and O were 83.0 and 17.0 in the as-prepared rGO, respectively |

|

Fig. 4 Thermal conductivity of rGO/epoxy composites. The descriptions in the figure indicate the use of rGO prepared in ethanol and methanol. |

|

Table 1 Supercritical fluid conditions used in this study and C/O ratio of the as-prepared rGOs |

메탄올과 에탄올 용매를 사용한 초임계유체 조건에서 산화그래핀(GO)을 환원시키는 반응을 실시하여 그래핀(rGO)을 제조하였다. 에탄올 용매의 초임계유체 조건에서 GO의 환원이 더 효과적으로 진행되었다. 초임계유체 반응에서 용매의 선택이 반응시간과 GO의 농도조건 변화보다 환원반응의 진행에 더욱 중요한 역할을 수행하였다. 초임계유체 반응으로 환원된 rGO를 포함한 에폭시 수지조성물의 열전도도는 rGO를 포함하지 않는 에폭시 수지의 열전도도보다 개선된 결과를 나타내었다. 20 wt.%까지 rGO의 함량을 증가시키면 이에 비례하여 복합수지조성물의 열전도도는 상승하였다. 에탄올 용매에서 만들어진 rGO를 사용하였을 때, 메탄올 용매에서 제조된 rGO보다 복합수지조성물의 열전도도는 더욱 높은 수준으로 확인되었다.

이 논문은 2021년 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0012451, 2021년 산업혁신인재성장지원사업).

- 1. Zhou, W., Yu, D., Min, C., Fu, Y., and Guo, X., “Thermal, Dielectric, and Mechanical Properties of SiC Particles Filled Linear Low-density Polyethylene Composites”, Journal of Applied Polymer Science, Vol. 112, 2009, pp. 1695-1703.

-

- 2. Lee, G.W., Kim, J., Yoon, J., Bae, J.S., Shin, B.C., Kim, I.S., Oh, W., and Ree, M., “Structural Characterization of Carboxylated Multi-walled Carbon Nanotubes”, Thin Solid Films, Vol. 516, 2008, pp. 5781-5784.

-

- 3. Stankovich, S., Dikin, D.A., Piner, R.D., Kohlhaas, K.A., Kleinhammes, A., Jia, Y., Wu, Y., Nguyen, S.T., and Ruoff, R.S., “Synthesis of Graphene-based Nanosheets via Chemical Reduction of Exfoliated Graphite Oxide”, Carbon, Vol. 45, 2007, pp. 1558-1565.

-

- 4. Vogel, F.L., “The Electrical Conductivity of Graphite Intercalated with Superacid Fluorides: Experiments with Antimony Pentafluoride”, Journal of Materials Science, Vol. 12, 1977, pp. 982-986.

-

- 5. Hummers, W.S., and Offeman, R.E., “Preparation of Graphitic Oxide”, Journal of American Chemical Society, Vol. 80, 1958, pp. 1339-1340.

-

- 6. Lerf, A., He, H., Forster, M., and Klinowski, J., “Structure of Graphite Oxide Revisited”, Journal of Physical Chemistry B, Vol. 102, 1998, pp. 4477-4482.

-

- 7. Stankovich, S., Piner, R.D., Chen, X.Q., Wu, N.Q., Nguyen, S.T., and Ruoff, R.S., “Stable Aqueous Dispersions of Graphitic Nanoplatelets via the Reduction of Exfoliated Graphite Oxide in the Presence of Poly(sodium 4-styrenesulfonate)”, Journal of Materials Chemistry, Vol. 16, 2006, pp. 155-158.

-

- 8. Schniepp, H.C., Li, J.-L., McAllister, M.J., Sai, H., Herrera-Alonso, M., Adamson, D.H., Prud'homme, R.K., Car, R., Saville, D.A., and Aksay, I.A., “Functionalized Single Graphene Sheets Derived from Splitting Graphite Oxide”, Journal of Physical Chemistry B, Vol. 110, 2006, pp. 8535-8539.

-

- 9. Eda, G., Fanchini, G., and Chhowalla, M., “Large-area Ultrathin Films of Reduced Graphene Oxide as a Transparent and Flexible Electronic Material”, Nature Nanotechnology, Vol. 3, 2008, pp. 270-274.

-

- 10. Fan, X., Peng, W., Li, Y., Li, X., Wang, S., Zhang, G., and Zhang, F., “Deoxygenation of Exfoliated Graphite Oxide under Alkaline Conditions: A Green Route to Graphene Preparation”, Advanced Materials, Vol. 20, 2008, pp. 4490-4493.

-

- 11. Ahn, K.H., Shin, N.C., Kim, M.S., Youn, Y.S., Hong, G.Y., and Lee, Y.W., “Synthesis of Ceria Nanoparticles Using Supercritical Methanol with Various Surface Modifiers”, Korean Chemical Engineering Research, Vol. 50, 2012, pp. 678-683.

-

- 12. Adschiri, T., Hakuta, Y., Sue, K., and Arai, K., “Hydrothermal Synthesis of Metal Oxide Nanoparticles at Supercritical Conditions”, Journal of Nanoparticle Research, Vol. 3, 2001, pp. 227-235.

-

- 13. Lee, Y.W., “Power Generation Technology Using Supercritical Fluid”, The Korean Society of Mechanical Engineers, Vol. 55, 2015, pp. 46-50.

- 14. Rangappa, D., Sone K., Wang M., Gautam U.K., Golberg D., Itoh H., Ichihara M., and Honma, I., “Rapid and Direct Conversion of Graphite Crystals into High-Yielding, Good-Quality Graphene by Supercritical Fluid Exfoliation”, Chemistry A European Journal, Vol. 16, 2010, pp. 6488-6494.

-

- 15. Kong, C.Y., Song, W.-L., Meziani, M.J., Tackett II, K.N., Cao, L., Farr, A.J., Anderson, A., and Sun, Y.-P., “Supercritical Fluid Conversion of Graphene Oxides”, The Journal of Supercritical Fluids, Vol. 61, 2012, pp. 206-211.

-

- 16. Jin, F.-L., Li, X., and Park, S.-J., “Synthesis and Application of Epoxy Resins: A Review”, Journal of Industrial and Engineering Chemistry, Vol. 29, 2015, pp. 1-11.

-

- 17. Park, C.H., Lee, S.W., Park, J.W., and Kim, H.J., “Preparation and Characterization of Dual Curable Adhesives Containing Epoxy and Acrylate Functionalities”, Reactive and Functional Polymers, Vol. 73, 2013, pp. 641-646.

-

- 18. Liu, Y., Yang, G., Xiao, H.M., Feng, Q.P., and Fu, S.Y., “Mechanical Properties of Cryogenic Epoxy Adhesives: Effects of Mixed Curing Agent Content”, International Journal of Adhesion and Adhesives, Vol. 41, 2013, pp. 113-118.

-

- 19. Koo, M., Bae, J.-S., Shim, S.E., Kim, D., Nam, D.-G., Lee, J.-W., Lee, G.-W., Yeum, J.H., and Oh, W., “Thermo-dependent Characteristics of Polyimide-graphene Composites”, Colloid and Polymer Science, Vol. 289, 2011, pp. 1503-1509.

-

- 20. Park, S.-Y., Bae, J.-S., Kim, J.-G., Oh, M.-W., Kim, J., Nam, D.-G., Yeum, J.H., and Oh, W., “Anisotropic Thermal Characteristics of Graphene-embedded Polyimide Composite Sheets”, Polymers & Polymer Composites, Vol. 24, 2016, pp. 315-321.

-

- 21. Choi, H., Choi, Y.-J., Sung, C., and Oh, W., “Structural and Thermal Properties of Polysulfone Membrane Including Graphene”, Membrane Journal, Vol. 28, 2018, pp. 37-44.

-

- 22. Kim, D., Oh, W., Kim, J., Nam, D.-G., Jang, J., and Bae, J.-S., “Electrical Anisotropies of Carbon-nanotube-embedded Graphene Composite Films”, Journal of the Korean Physical Society, Vol. 65, 2014, pp. L429-L435.

-

- 23. Kim, J., Nam, D.-G., Yeum, J.H., Suh, S., and Oh, W., “Characterization of Graphite Oxide Reduced by Thermal and/or Chemical Treatments”, Transactions on Electrical and Electronic Materials, Vol. 16, 2015, pp. 274-279.

-

This Article

This Article

-

2021; 34(5): 277-282

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.277

- Received on Aug 25, 2021

- Revised on Sep 9, 2021

- Accepted on Sep 16, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Weontae Oh

-

Division of Advanced Materials Engineering, Dong-Eui University, Busan 47340 Korea

- E-mail: wtoh2005@deu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.