- Evaluation of Wettability and Interfacial Property of Glass Fiber Reinforced Composite with Different Glass Fiber Conditions via Capillary Effect

Jong-Hyun Kim*, **, Dong-Jun Kwon**, Joung-Man Park*, **†

* Department of Materials Engineering and Convergence Technology, Center for Creative Human Resource & Convergence Materials, Gyeongsang National University

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University

*** Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology- Capillary 특성을 활용한 섬유 조건에 따른 유리섬유강화 복합재료의 함침성 및 계면강도 평가

김종현*, ** · 권동준** · 박종만*, **†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Mechanical properties of fiber reinforced composites were affected to fiber volume fractions (FVF) and interfacial property by sizing agent conditions. An optimum interface can relieve stress concentration by transferring the mechanical stress from the matrix resin to the reinforcements effectively, and thus can result in the performance of the composites. The interfacial properties and wettability between the epoxy resin and glass fiber (GF) were evaluated for different sizing agent conditions and FVFs. The surface energies of epoxy resin and different sizing agent treated GFs were calculated using dynamic and static contact angle measurements. The work of adhesion, Wa was calculated by using surface energies of epoxy matrix and GFs. The wettability was evaluated via the GF tow capillary test. The interfacial shear strength (IFSS) was evaluated by microdroplet pull-out test. Finally, the optimized GFRP manufacturing conditions could be obtained by using wettability and interfacial property.

섬유강화복합재료의 기계적물성은 섬유의 체적분율 및 사이징제 조건에 의한 계면강도에 영향을 받는다. 최적의 계면은 기지층에서 강화재로의 기계적 응력을 효과적으로 전달하여 응력 집중을 완화하고 결과적으로 복합재료의 성능을 향상시킬 수 있다. 본 논문에서는 사이징제 조건 및 섬유체적분율에 따른 에폭시 수지와 유리섬유 간의 젖음성 및 계면강도를 평가하였다. 정적 및 동적접촉각을 이용하여 사이징제가 다른 유리섬유와 에폭시 수지의 표면에너지를 계산하였고, 이를 활용하여 접착일을 계산하였다. 유리섬유 토우 캐필러리 시험법을 이용하여 젖음성을 평가하였고, 마이크로드롭렛 인발시험을 통해 계산된 계면전단강도를 이용하여 계면강도를 평가하였다. 최종적으로 젖음성과 계면강도를 활용하여 최적의 유리섬유강화 복합재료 제작 조건을 확인하였다.

Keywords: 섬유 토우 캐필러리 시험법(Fiber tow capillary test), 유리섬유강화복합재료(Glass fiber reinforced composite), 젖음성(Wettability), 계면전단강도(Interfacial shear strength)

풍력발전기용 블레이드의 경우, 주로 진공을 활용한 수지이송성형 공정(VARTM)을 통한 유리섬유강화복합재료로 제작된다[1]. 최근 풍력발전기 1대 당 전력생산 효율을 증가시키기 위해 블레이드의 크기가 증가하고 있으며, 블레이드의 크기가 증가됨에 따라 생산속도 및 수지 미함침에 의한 불량률 감소에 대한 필요성이 대두되고 있다. 생산속도 및 불량률은 고분자 수지와 섬유간의 함침성에 의해 영향을 받으며, 이에 대한 평가는 필수적이다[2].

고분자 수지와 섬유간의 젖음성은 수지투과성(Permeability)와 모세관(Capillary) 특성을 활용하여 평가가 가능하다. 대부분의 젖음성 평가는 대면적의 수지투과성을 통해 평가가 진행되며, 고분자 수지가 주입됨에 따른 다공성 매질에 가해지는 압력 및 퍼짐 길이의 측정값으로 볼 수 있다[2,3]. 이는 섬유 강화재의 섬유 체적 분율과 관련이 있으며, 함침성의 거시적 평가 방법이다. 이 경우 고분자 수지와 섬유간의 표면에너지 특성을 정확히 파악할 수 없고 많은 양의 시료가 필요하며 분석하는데 어느정도의 숙련도가 필요하다. 그러나 본 논문에서 활용하는 모세관특성 평가는 표면에너지 및 고분자 수지의 점도, 섬유 체적분율 등 비교적 미시적인 관점으로 젖음성을 평가할 수 있다[4,5]. 이 경우 실험에 필요한 시료의 양이 적으며 수지투과성보다 비교적 쉽게 실험 및 분석을 진행할 수 있다.

섬유 강화재의 수지 젖음성은 사이징제, 플라즈마, 에칭, 산화 등과 같은 표면처리를 통해 개선시킬 수 있으며, 복합재료 산업에서는 주로 사이징제 표면처리를 활용한다. 이 표면처리 방법은 표면처리 공정이 수월하며 대면적의 섬유 강화재의 표면처리에 용이하다[6]. 젖음성은 또한 섬유강화복합재료의 계면 및 기계적 특성에 영향을 미친다. 최적의 계면은 고분자 수지 기지재에서 강화재로 기계적 응력을 효과적으로 전달하여 응력집중을 완화함으로써 복합재료의 기계적 성능을 향상시킬 수 있다[7].

본 논문에서는 사이징제 조건 및 섬유체적분율에 따른 에폭시 수지와 유리섬유 간의 젖음성 및 계면전단강도를 평가하였다. 정적 및 동적접촉각을 이용하여 사이징제가 다른 유리섬유와 에폭시 수지의 표면에너지를 계산하였고, 이를 활용하여 접착일을 계산하였다. 유리섬유 토우 캐필러리 시험법을 이용하여 젖음성을 평가하였고, 마이크로드롭렛 인발시험을 통해 계산된 계면전단강도 식를 이용하여 계면특성을 평가하였다. 최종적으로 젖음성과 계면강도를 활용하여 최적의 유리섬유강화 복합재료 제작 조건을 확인하였다.

2.1 재료

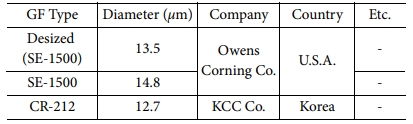

본 논문에서는 섬유체적분율 및 사이징제에 따른 유리섬유강화복합재료의 함침성 및 계면특성을 알아보기 위하여 실험을 진행하였다. Table 1에 제시된 사이징제가 다른 3가지 유리섬유를 강화재로 사용하였고, 아민계 경화제(KFH-141, 국도화학, 한국)와 비스페놀A계 에폭시(KFR-121, 국도화학, 한국)를 기지재로 사용하였다.

2.2 실험방법

2.2.1 유리섬유/에폭시 복합재료의 젖음성 평가

사이징제 차이에 따른 유리섬유/에폭시 복합재료의 젖음성을 평가하기 위해 유리섬유와 에폭시의 접촉각을 동적 및 정적접촉각을 측정하였고, 이를 활용하여 접착일을 계산하였다.

유리섬유의 접촉각은 동적접촉각 측정장비(DCAT 11, Dataphysics Instruments GmbH, 독일)을 활용하여 측정하였다. 1 mm의 길이에서 0.5 mm/minute의 속도로 4가지 용매(물, 에틸렌글리콜, 포름아마이드, 디아이오도메탄)의 동적접촉각을 측정하였다. 에폭시 수지의 접촉각은 정적접촉각을 활용하여 측정하였다. 1 mm의 4가지 용매를 에폭시수지의 표면에 떨어뜨렸고, 이를 USB 현미경(Dino-Lite AM4815, AnMo Electronics, 대만)을 활용하여 용매가 에폭시수지 표면에 닿는 순간을 촬영하였다. 용매의 정적접촉각은 피타고라스 방식을 활용하여 측정을 진행하였다.

접촉각 결과에 따른 표면에너지는 Young 식을 활용하였다[8].

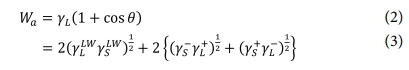

이 식에서 γS, γSL, γL은 각각 고체, 고체와 액체 간, 액체의 표면에너지이다. 전체 표면장력, γT는 Lifshits-van der Waals 조성, γLW와 산-염기 조성, γAB의 합이다. 산-염기 조성(혹은 수소결합)은 전자받기, γ+와 전자주기, γ- 조성을 포함한다. 또한, 접착일, Wa을 나타내는 변형된 Young-Dupre 식은 다음과 같다[9].

고체의 γLLW은 전자받기와 전자주기가 없는 비극성 용액의 접촉각으로부터 구해진다. 극성과 분산표면에너지를 구하기 위해, Owens-Wendt 식은 다음과 같이 나타낸다[10].

위의 수식들을 이용하여 사이징제 차이에 따른 유리섬유와 에폭시 수지 간의 접착일을 계산하였다.

2.2.2 유리섬유/에폭시 복합재료의 함침성 평가

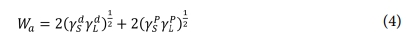

유리섬유의 사이징제 및 섬유분율에 따른 에폭시 수지의 함침성을 평가하기 위해 모세관 시험을 진행하였다. Fig. 1은 모세관 시험에 대한 개략도에 대한 그림이다. 내경 1.1 mm, 길이 80 mm의 모세관(HH.1080801, Heinz Herenz Medizimalbedarf GmbH, 독일) 내에 사이징제가 다른 3가지 섬유를 일정량 삽입하여 젖음성 평가 시편을 제작하였다. 동적접촉각 측정장비를 활용하여 고분자 수지가 유리섬유에 함침됨에 따른 무게의 증가를 측정하였다. 함침성 평가 후 시편을 건조오븐(OF-22GW, 제이오텍, 한국)을 이용하여 80oC에서 10 시간 동안 경화를 진행하였고, 시편의 무게를 측정하였다. 고온용 전기로(MF-32G, 제이오텍, 한국)를 이용하여 600oC에서 5시간 동안 수지의 열화 진행 후, 유리섬유의 무게를 측정하여 시편 내 유리섬유의 부피분율을 확인하였다.

모세관 시험은 여러가지 요인에 의해 영향을 받는데아래의 Washburn 식은 섬유 간 간격(r) 및 고분자 수지의 점도(h), 섬유와 고분자 수지 간 표면에너지(gLcosqa)를 활용하여 정리된 수식이다[5].

이 식에서 c는 시편 내 무작위 계수, R은 캐필러리 관의 내경, ρ은 에폭시 수지의 밀도를 나타낸다.

2.2.3 유리섬유/에폭시 복합재료의 계면평가

유리섬유의 사이징제 차이에 따른 유리섬유와 에폭시수지간의 계면을 평가하기 위해 마이크로 드롭렛 인발시험을 진행하였다. 유리 단섬유를 금속 프레임에 고정시킨 후 각 섬유마다 에폭시 수지를 각기 다른 직경으로 30개 씩 묻혔고, 건조오븐을 이용하여 80oC에서 10시간 동안 경화를 진행하였다. 현미경을 활용하여 에폭시 수지의 묻힘 길이를 측정 후, 만능시험기(LR 10K, Lloyd, U.K.)을 활용하여 0.5 mm/분의 인발 속도로 마이크로드롭렛 인발시험을 진행하였다. 이후 실험결과를 활용하여 계면전단강도를 아래의 수식을 통해 계산하였다[11].

이 식에서 F는 인발력, Df는 섬유의 직경, L은 에폭시 수지의 묻힘 길이를 나타낸다.

|

Fig. 1 Schematic plot of capillary test for GF and epoxy |

3.1 접착일을 통한 사이징제 차이에 따른 유리섬유와 에폭시 수지 간 젖음성 평가

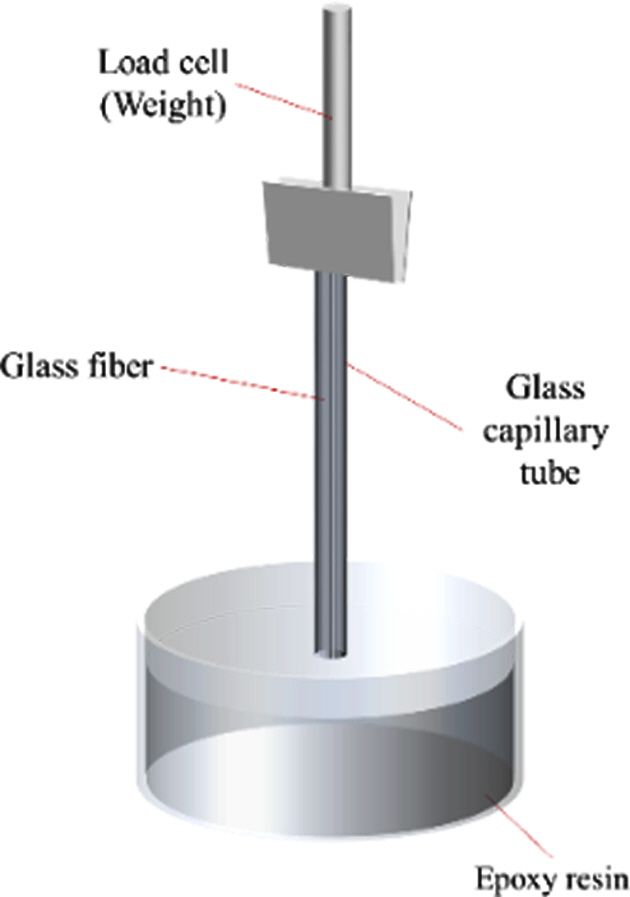

Fig. 2는 에폭시 수지와 사이징제가 다른 유리섬유의표면에너지 및 두 재료간의 접착일을 나타낸 그림이다. 분산에 의한 표면에너지와 극성에 의한 표면에너지가 서로 반비례하는 거동을 가짐을 확인하였다. 사이징제를 제거한 유리섬유가 다른 유리섬유들 보다 접착일이 가장 높은 것을 확인하였고, 극성에 의한 표면에너지값 또한 가장 높음을 확인하였다. 이는 섬유 사이징제 내 극성을 띄는 수산화기, -OH 및 케톤기, C=O, 카복실기, -COOH의 차이에 의해 발현된 결과임을 예측하였다. 이를 확인하기 위해 아세톤으로 사이징제를 추출하여 FT-IR 측정을 진행하였다.

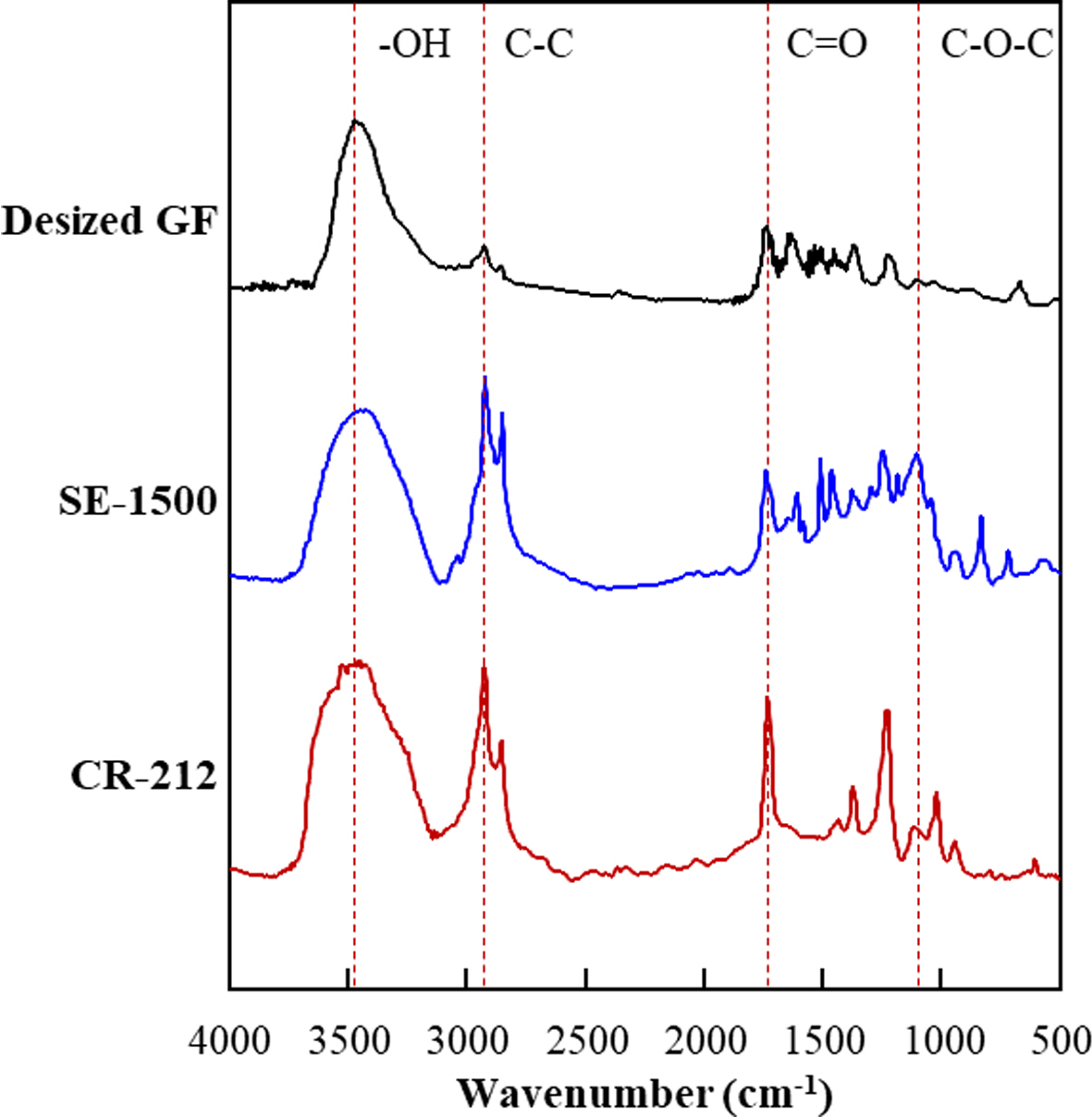

Fig. 3은 아세톤을 이용하여 추출한 사이징제의 FT-IR 피크 결과이다. 사이징제를 제거한 유리섬유의 경우 아무런 추출물이 나오지 않았기 때문에 유리섬유 표면 자체의 IR 피크를 측정하였다. 사이징제를 제거한 유리섬유가 수산화기 피크의 크기가 가장 작은 것을 확인하였다. CR-212와 SE-1500 섬유의 사이징제를 확인해 보았을 때, CR-212에 처리된 사이징제에서 수산화기 및 케톤기의 피크가 가장 높게 나온 것을 확인하였다. 이러한 결과를 통해, Fig. 1의 극성에 의한 표면에너지 값 및 접착일의 거동에 대한 결과에 대한 이유를 확인할 수 있었다.

3.2 사이징제 및 섬유 체적분율 차이에 따른 유리섬유와 에폭시 수지 간 함침성 평가

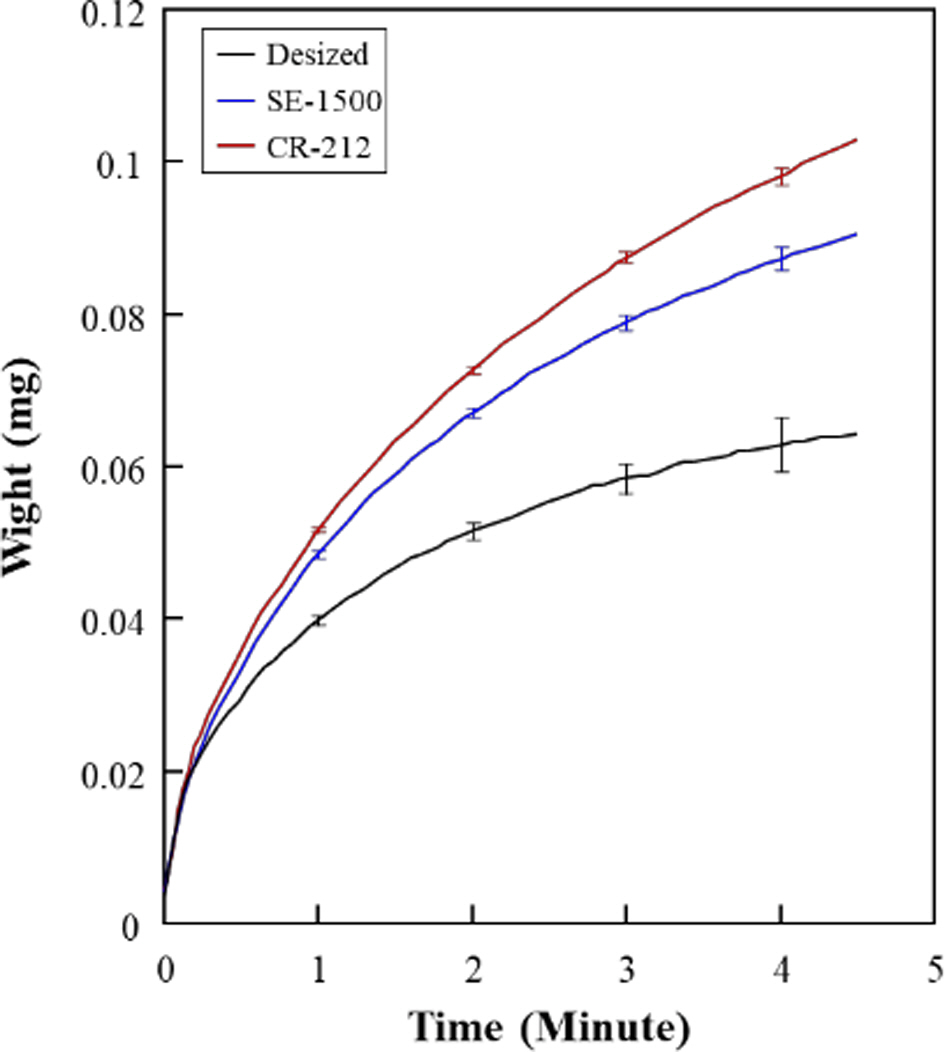

Fig. 4는 사이징제 차이에 따른 유리섬유의 에폭시 수지에 대한 함침성을 모세관 시험을 통해 확인한 결과이다. 모든 시편은 40 vol%의 동일한 체적분율로 제작하였다. 사이징제의 차이에 따라 초기 시편의 무게 상승 및 최고 무게가 다른 것을 확인하였고, 이는 앞의 에폭시 수지와 섬유 간 접착일 결과와 유사한 경향 임을 확인하였다. 접착일이 가장 높았던 CR-212 유리섬유가 에폭시 수지에 대한 함침성이 가장 뛰어난 것을 확인할 수 있었고 이는 유리섬유의 표면의 관능기에 의한 영향임을 확인할 수 있었다. 또한 사이징제에 따른 함침성 결과가 식 5에 제시된 Washburn 식에서도 일치됨을 확인하였다.

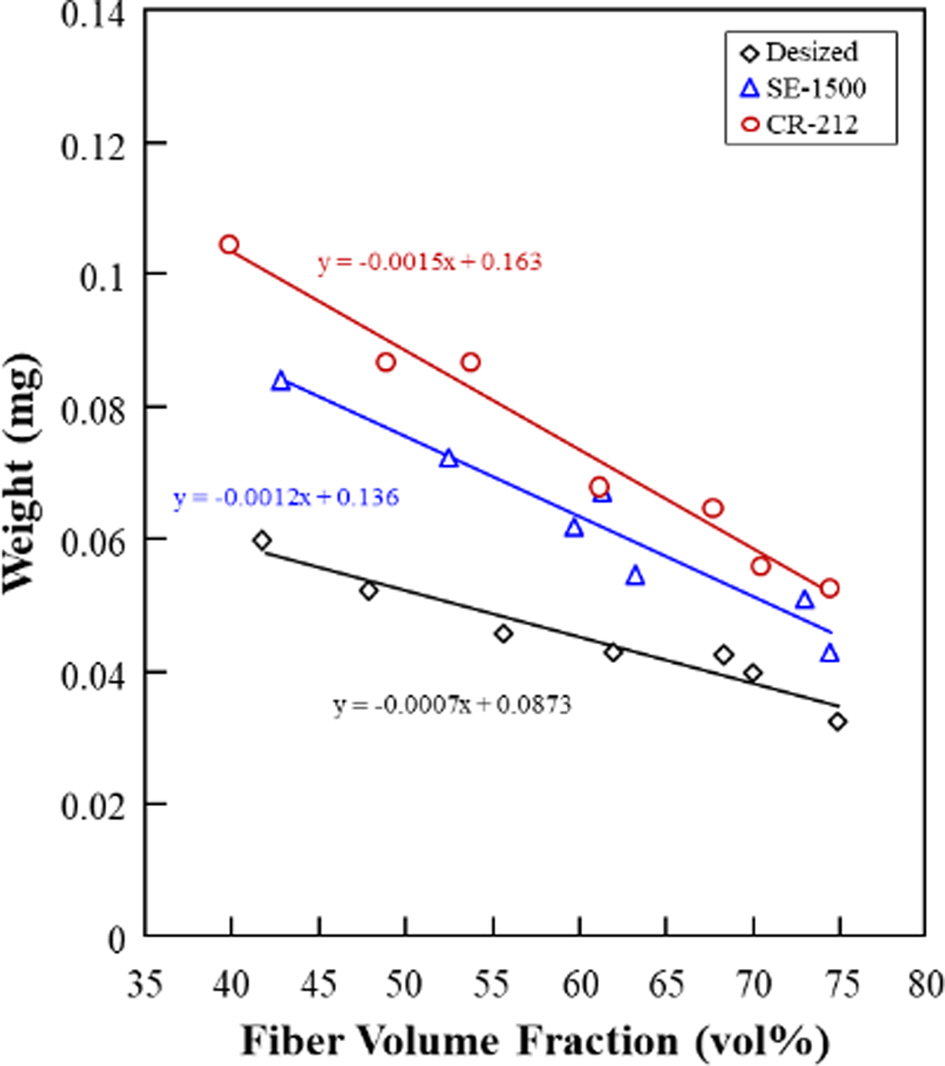

Fig. 5는 유리섬유의 부피분율에 따른 유리섬유와 에폭시 수지 간 함침성을 모세관 시험을 통해 확인한 결과이다. 사이징제의 차이에 상관없이 유리섬유의 부피분율이 증가됨에 따라 에폭시 수지에 대한 함침성이 감소됨을 확인하였다. 식 (5)를 통해 확인 해 보았을 때 섬유와 섬유 간의 간격이 좁을수록 젖음성이 떨어진다는 것을 확인할 수 있었고, 실제 실험결과를 확인하였을 때 이 경향이 실제 실험과 일치하는 것을 확인하였다. 또한 유리섬유 부피분율의 전 구간에서 사이징제의 차이에 따른 젖음성 차이가 다른 것을 확인하였고, 이 경향은 계속해서 유지됨을 확인하였다.

3.3 사이징제 차이에 따른 유리섬유와 에폭시 수지 간 계면 평가

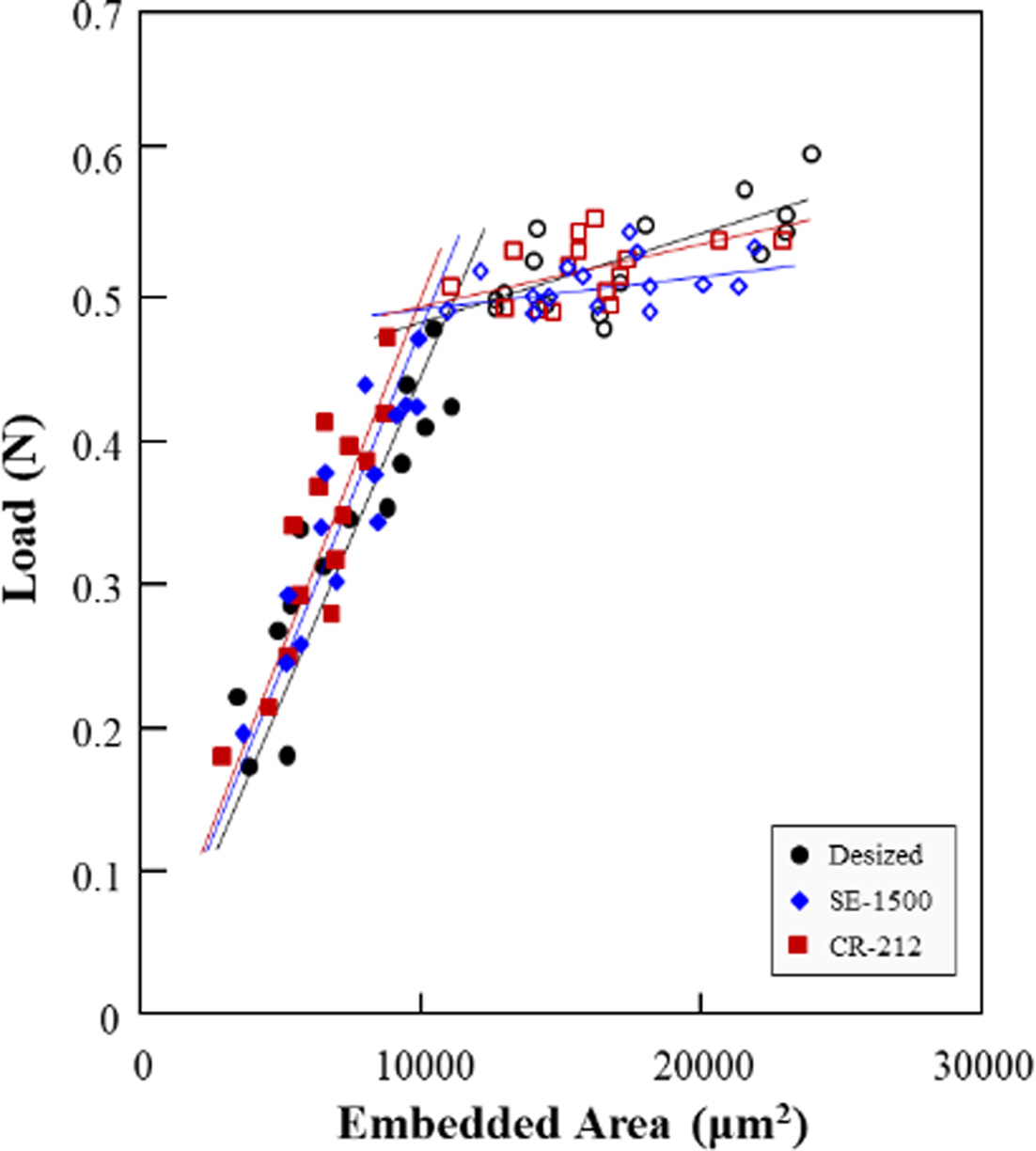

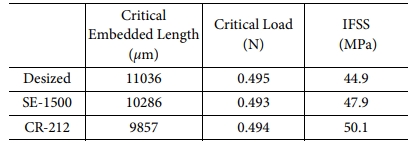

Fig. 6은 유리섬유의 사이징제 차이에 따른 에폭시 수지와의 계면강도를 마이크로드롭렛 인발시험을 통해 진행한 결과이다. Table 2와 같이 섬유 파단에 대한 추세선과 드롭렛 인발에 대한 추세선의 교점을 통해 계면전단강도를 확인할 수 있었고, 유리섬유의 사이징제에 따른 계면전단강도가 다름을 확인할 수 있었다. CR-212 유리섬유가 에폭시 수지와 가장 계면강도가 뛰어난 것을 확인할 수 있었고, 사이징제를 제거한 유리섬유의 경우 계면강도가 가장 떨어짐을 확인하였다. 계면강도는 모세관 시험을 통해 확인한 함침성 결과 및 접착일을 통해 확인한 젖음성 결과와 경향이 일치함을 확인하였다. 앞에서 제시된 접착일 및 표면에너지, FT-IR 결과를 통해 계면상태를 예측할 수 있었고, 이러한 결과는 사이징제 내의 하이드록시기의 함량에 의한 결과임을 예측하였다.

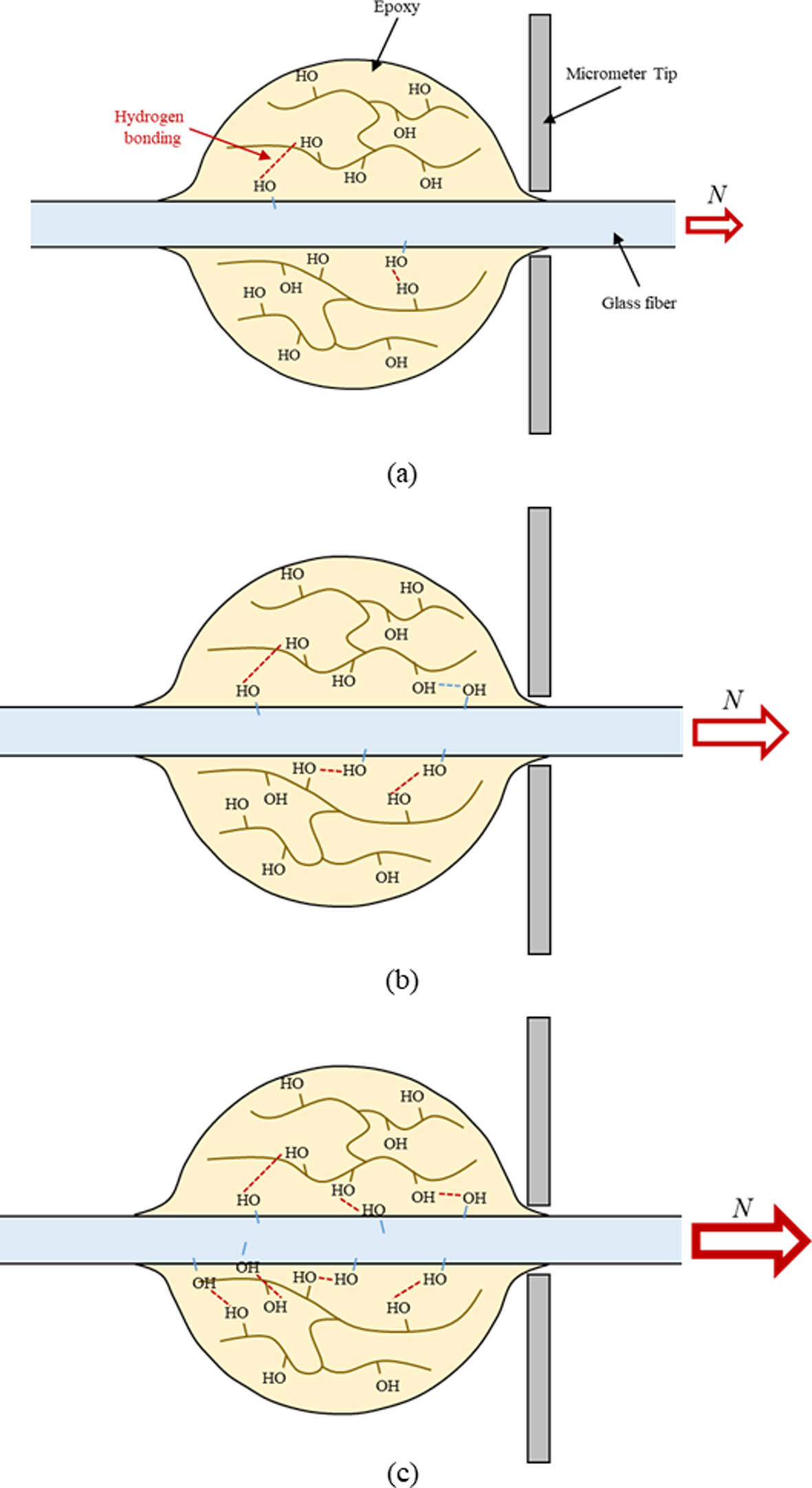

Fig. 7은 사이징제 차이에 따른 유리섬유와 에폭시 수지 간의 계면을 앞의 실험 결과를 활용하여 제시한 개략도이다. 사이징제를 제거한 유리섬유의 경우(Fig. 7(a)), FT-IR 결과를 통해 다른 섬유보다 비교적 하이드록시기가 적은 것을 확인하였다. 이는 에폭시 수지와 유리섬유 간의 수소결합이 적어 계면강도가 낮아 적은 힘에도 쉽게 계면에서 파단이 발생함을 확인하였다. 그러나 사이징제의 조건에 따라 수소결합의 수가 점진적으로 증가됨을 볼 수 있다(Fig. 7(b), (c)). 수소결합의 수가 증가됨에 따라 계면강도가 증가되었고 이에 따른 에폭시 수지에 가해지는 응력이 유리섬유로 전달되는 정도가 증가됨을 확인하였다. 최종적으로 사이징제가 제거된 유리섬유 시편보다 함침 길이가 짧음에도 불구하고 섬유가 파단되는 결과가 발생되었다.

|

Fig. 2 Tensile test of PU film with acetone addition |

|

Fig. 3 FT-IR peak of sizing agent with different GFs |

|

Fig. 4 Capillary test of GF and epoxy with different sizing agents |

|

Fig. 5 Capillary test of GF and epoxy with different sizing agents |

|

Fig. 6 Microdroplet pull-out test of GF and epoxy with different sizing agents |

|

Fig. 7 Schematic diagrams of the interface between GF and epoxy resin with different sizing agent conditions: (a) desized; (b) SE-1500; and (c) CR-212 |

본 연구는 풍력발전기 블레이드와 같은 대면적의 유리섬유강화 복합재료의 함침성을 Washburn 식을 기반으로 한 모세관 시험법을 통해 미시적 관점에서 평가하고 계면강도 및 젖음성 결과와 일치하는지 알아보기 위한 논문이다. 사이징제의 화학적특성 확인하기 위해 아세톤을 통해 추출된 사이징제를 FT-IR을 측정하였고, 수산화기의 피크 크기가 다른 것을 확인할 수 있었다. 젖음성을 접촉각을 통한 표면에너지 및 접착일을 통해 평가해보았고, CR-212 유리섬유가 가장 에폭시 수지와 접착일이 좋았고, SE-1500, 사이징제가 제거된 유리섬유 순으로 접착일이 감소됨을 확인하였다. 극성과 분산력에 의한 표면에너지를 분석하였을 때 극성 표면에너지 값이 점차적으로 감소되는 것을 확인하였다. 사이징제 차이 및 유리섬유의 체적분율에 따른 함침성을 평가해 보았을 때, Washburn 식과 경향이 일치하는 것을 확인하였고 모세관 시험을 통해 함침성을 어느정도 평가가 가능함을 확인하였다. 계면강도는 마이크로드롭렛 인발시험을 통해 평가하였고 계면강도 또한 젖음성 및 함침성 결과와 경향이 일치함을 확인하였다. 본 연구를 통해 수지함침성을 평가하는데 기존의 수지투과성(Permeability)을 대신하여 모세관 시험을 통한 모세관 특성(Capillary)를 활용이 가능함을 확인하였다.

본 연구는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 이공학개인기초연구지원사업(No. 2016R1D1A1B0101262016)을 통해 진행한 연구 결과입니다.

- 1. Khan, M.A.A., “In-Plane Permeability Measurement of Biaxial Woven Fabrics by 2D-Radial Flow Method”, Science and Engineering of Composite Materials, Vol. 28, No. 1, 2021, pp. 153-159.

-

- 2. Kim, S.O., Seong, D.G., Um, M.K., and Choi, J.H., “Experimental and Phenomenological Modeling Studies on Variation of Fiber Volume Fraction during Resin Impregnation in VARTM”, Composites Research, Vol. 28, No. 6, 2015, pp. 340-346.

-

- 3. Simacek, P., Heider, D., Gillespie, Jr. J.W., and Advani, S.G., “Post-filling Flow in Vacuum Assisted Resin Transfer Molding Processes: Theoretical Analysis,” Composite Part A, Vol. 40, No. 6-7, 2009, pp. 913-924.

-

- 4. Washburn, E.W., “The Dynamics of Capillary Flow”, Physical Review, Vol. 17, No. 3, 1921, pp. 273-283.

-

- 5. Abida, M., Gehring, F., Mars, J., Vivet, A., Dammak, F., and Haddar, M., “Hygro-mechanical Coupling and Multiscale Swelling Coefficients Assessment of Flax Yarns and Flax/Epoxy Composites”, Composites Part A, Vol. 136, 2020, 105914.

-

- 6. Choi, W.K., Kim, B.J., Min, B.G., Bae, K.M., and Park, S.J., “Effects of Sizing Treatment of Carbon Fibers on Mechanical Interfacial Properties of Nylon 6 Matrix Composites”, Elastomers and Composites, Vol. 45, No. 1, 2010, pp. 2-6.

-

- 7. Wang, Z.J., Kwon, D.J., Gu, G.Y., Lee, W.I., Park, J.K., DeVries, K.L., and Park, J.M., “Evaluation of Interfacial Properties of Atmospheric Pressure Plasma-treated CNT-phenolic Composites by Dual Matrix Fragmentation and Acoustic Emission Tests”, Composites Part A, Vol. 52, 2013, pp. 151-158.

-

- 8. Kinloch, A.J., “Adhesion and Adhesives”, Chapman and Hall, London, 1987.

-

- 9. Dilsiz, N., and Wightman, J.P., “Effect of Acid–base Properties of Unsized and Sized Carbon Fibers on Fiber/Epoxy Matrix Adhesion”, Colloids Surfaces A, Vol. 164, No. 2-3, 2000, pp. 325-336.

-

- 10. Owen, D.K., and Wendth, R.C., “Estimation of the Surface Free Energy of Polymers”, Journal of Applied Polymer Science, Vol. 13, No. 8, 1969, pp. 1741-1747.

-

- 11. Kim, J.H., Kwon, D.J., Shin, P.S., Baek, Y.M., Park, H.S., DeVries, K.L., and Park, J.M., “The Evaluation of the Interfacial and Flame Retardant Properties of Glass Fiber/Unsaturated Polyester Composites with Ammonium Dihydrogen Phosphate”, Composites Part B, Vol. 167, 2019, pp. 221-230.

-

This Article

This Article

-

2021; 34(5): 305-310

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.305

- Received on Sep 14, 2021

- Revised on Oct 23, 2021

- Accepted on Oct 28, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Joung-Man Park

-

* Department of Materials Engineering and Convergence Technology, Center for Creative Human Resource & Convergence Materials, Gyeongsang National University

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University - E-mail: jmpark@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.