- A Study on the Effect of Adhesion Condition on the Mode I Crack Growth Characteristics of Adhesively Bonded Composites Joints

Hae-Ri No*, Min-Hyeok Jeon*, Huyn-Jun Cho*, In-Gul Kim*† , Kyeong-Sik Woo**, Hwa-Su Kim***, Dong-Su Choi****

* Department of Aerospace Engineering, Chungnam National University

** School of Civil Engineering, Chungbuk National University

*** Republic of Korea Air Force Aero Technology Research Institute

**** Republic of Korea Air Force Academy- 복합재 접착 체결 구조의 접착 상태가 모드 I 균열 성장 특성에 미치는 영향에 대한 연구

노해리* · 전민혁* · 조현준* · 김인걸*† · 우경식** · 김화수*** · 최동수****

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this paper, the characteristics of fracture in mode I loading were analyzed for adhesively bonded joints with non-uniform adhesion. The Double Cantilever Beam test was performed and mode I fracture toughness was obtained. In the case of non-uniform adhesively bonded joints, the stable crack growth sections and unstable crack growth section were shown. The fracture characteristics of each section were observed through the load-displacement curve of the DCB test and the fracture surface of the specimen. Finite Element Analysis was performed at the section based on segmented section by crack length measured through the test and using the mode I fracture toughness of each section. Through DCB test results and finite element analysis results, it was confirmed that the fracture behavior of specimens with non-uniform adhesion can be simulated

본 논문에서는 불균일한 접착 상태를 가지는 복합재 접착 체결 시편에 대하여 모드 I 하중에서의 파괴 특성을 분석하였다. 이를 위하여 Double Cantilever Beam(DCB) 시험을 수행하였으며 모드 I 파괴 인성을 도출하였다. 불균일한 접착 상태를 갖는 시편의 경우 안정한 균열 성장 구간과 불안정한 균열 성장 구간이 나타남을 확인하였다. DCB 시험에서 구한 하중-변위 선도와 시편의 파손 단면을 통해 각 구간의 파괴 특성을 관찰하였다. 시험에서 측정된 균열 길이를 기준으로 세분화된 구간과 각 구간의 모드 I 파괴 인성을 이용하여 유한요소해석을 수행하였다. DCB 시험 결과와 유한요소해석 결과를 통해 불균일한 접착 상태를 가지는 시편의 파괴 거동을 모사할 수 있음을 확인하였다

Keywords: 복합재 체결부(Composites joint), 접착 체결 구조(Adhesively bonded joint), 모드 I 파괴인성(Mode I fracture toughness), 응집 영역 모델링(Cohesive zone modelling)

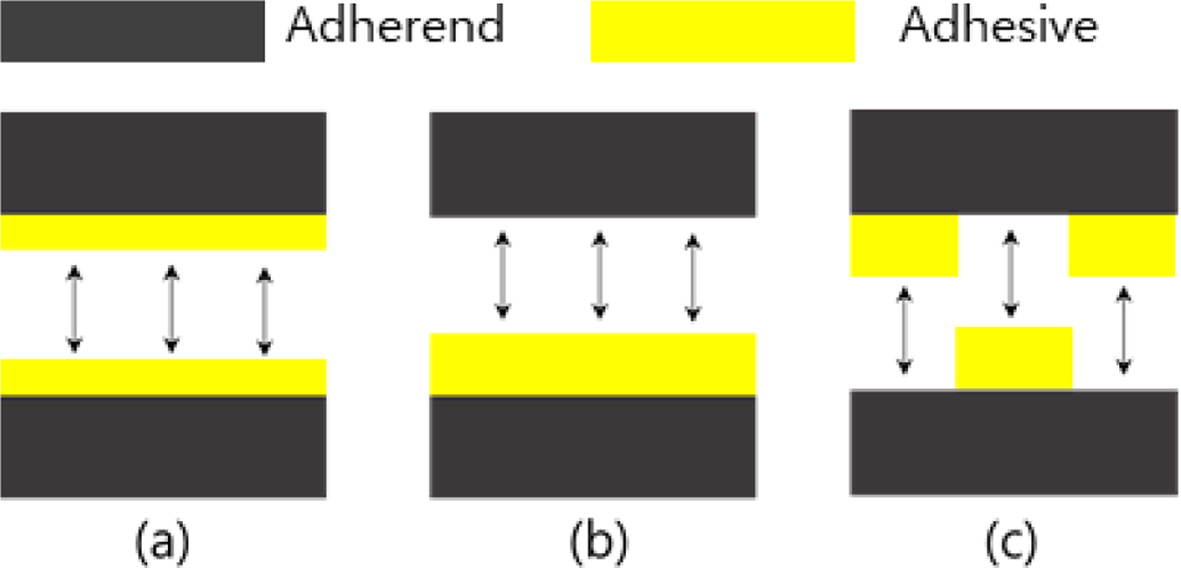

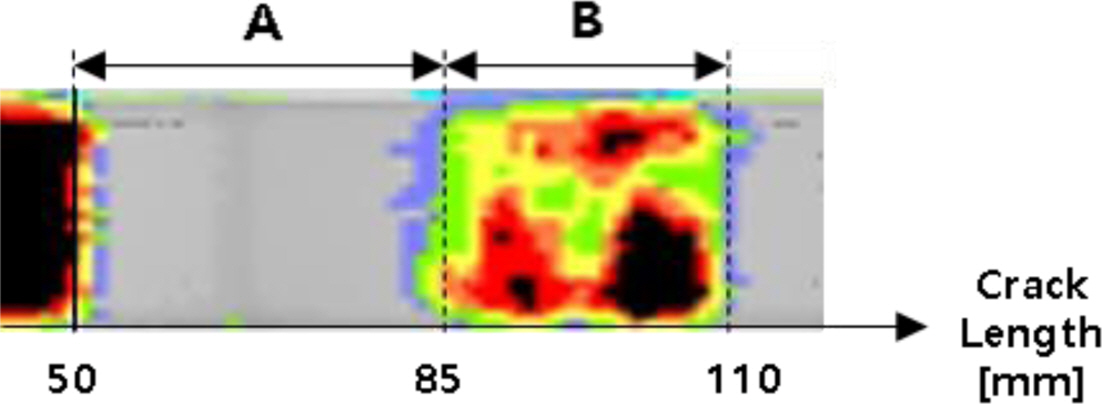

최근 비강도 및 비강성이 우수한 복합 재료는 항공 및 자동차 등 여러 분야에서 사용되고 있다. 복합 재료를 이용한 구조물 제작 시 일체 성형이 어려운 경우, 기계적 체결(Mechanical joint) 또는 접착식 체결(Bonded joint) 방법을 사용한다. 체결부는 구조물에서 취약한 부분으로 구조물의 건전성을 결정하게 되는 중요한 부분이다[1]. 기계적 체결의 경우 원공을 가공 후 볼트나 리벳 등을 이용해 두 구조물을 체결하게 되며 전체 구조물의 무게 증가와 원공 주변의 응력 집중 현상이 동반된다. 이에 반해 접착식 체결 방법은 체결 시 기계적 체결 방법에 비해 무게 증가가 적어 전체 구조물의 경량화가 가능하고 응력이 전체 면적으로 전달되어 응력 집중이 완화되는 장점이 있다. 그러나, 접착 체결 구조의 경우 접착제의 사용 기한, 보관 상태, 접착 전 표면처리, 접착 후 습도 및 온도와 같은 보관 및 사용 환경에 의하여 체결부의 강도가 감소될 수 있다. 접착 체결 구조가 파손될 경우 체결부에서 Fig. 1과 같이 여러 파손 모드가 발생한다. 일반적으로 폴리머 재료로 이루어진 접착제의 물성이 금속이나 복합 재료로 이루어진 접착물(Adherend)의 물성보다 약하기 때문에 접착제 층 안에서 균열이 진전하여 파괴되는 응집 파손 모드(Cohesive failure mode)가 나타나거나, 접착제와 접착물 사이 계면에서 발생하는 물리적, 화학적 결합력이 접착물이나 접착제 재료 내부의 분자 결합력보다 약하기 때문에 계면 파손 모드(Interfacial failure mode or Adhesive failure)가 나타난다[2]. Fig. 2는 복합재 접착 체결 구조의 접착면 C-scan 결과이며 A 영역은 접착 상태가 양호한 구간이고 B 영역은 접착 상태가 좋지 않은 구간이다. 이와 같이 동일한 시편의 접착면 내에서도 접착 상태가 불균일 할 수 있으며 여러 파손 모드와 파괴 인성이 계산될 수 있다. 위와 같은 다양한 원인으로 접착 체결 구조의 강도가 달라질 수 있고 이는 구조물의 파괴, 피로에 영향을 준다. 따라서 불균일한 접착 상태를 가지는 구조물에서 접착 상태에 따라 파괴 인성 특성 값을 세분화하여 확인할 필요가 있다.

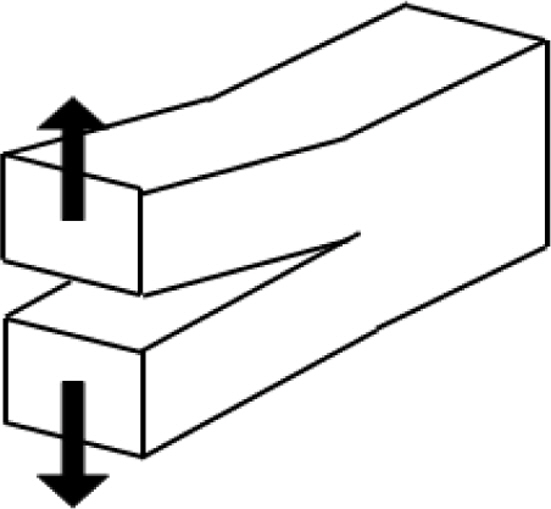

복합재 접착 체결 구조 시편에 면내 수직 방향의 하중이 가해지면 Fig. 3과 같이 열림 모드인 모드 I 파괴 형태로 균열이 성장한다. 모드 I 파괴의 경우 체결부의 강도는 모드 I 파괴 인성(Mode I Fracture Toughness, GIc)으로 구할 수 있다. Double Cantilever Beam(DCB) 시험은 GIc를 계산할 수 있는 대표적인 시험으로 ASTM D5528[3]에 나와 있다.

현재 복합재 접착 체결 구조에 대해 여러 선행연구가 진행되었다. Mohapatra 등[4]은 접착 상태가 다른 복합재 접착 구조에 대해 정적 시험과 반복 하중 시험을 수행 후 파손 단면을 분석하였다. Markatos 등[5]은 접착 시 강도에 영향을 미칠 수 있는 불완전한 경화(Poor curing), 수분흡수(Moisture uptake), 제작 후 운용 중 영향을 미칠 수 있는 열손상(Thermal degradation)을 변수로 시편을 제작, DCB 시험을 진행하여 세 가지 경우 접착 시편의 파괴 인성에 큰 영향을 미침을 확인하였다. 이 외에도 복합재 접착 구조 시편에 대해 DCB 시험을 진행하여 GIc를 평가하였고[6-8] 응집요소모델링을 이용하여 유한요소해석에 적용하는 연구를 진행되었다[9-11].

본 논문에서는 Hot press 공법으로 접착 필름을 사용하여 제작한 복합재 DCB 시편의 모드 I 파손 거동에 대하여 고찰하였다. Hot press 공법으로 제작된 DCB 시편에서 불균일한 접착 상태가 관찰되었으며 DCB 시험을 수행하여 접착 상태에 따른 다양한 GIc를 계산하였다. 시편의 파손 단면을 통해 시편의 다양한 파손 모드를 확인하였으며 하중-변위 선도, 파손 후 접착면을 통해 시편의 균열 성장 특성을 분석하였다. 시험을 통해 계산한 GIc를 이용하여 상용 유한 요소 해석 프로그램인 ABAQUS로 해석을 진행하였다. 균열의 개시와 성장을 모사하기 위해 응집영역모델(Cohesive Zone Model, CZM)을 사용하였으며 DCB 시험을 통해 도출한 GIc를 이용하여 불균일한 접착 상태를 갖는 시편의 모드 I 하중에서의 파괴 거동을 수치적으로 모사하고 실험값과 비교 분석하였다.

|

Fig. 1 Schematic diagram of the failure modes of an adhesive bonded joints: (a) Cohesive failure, (b) Adhesive failure, (c) Mixed mode failure |

|

Fig. 2 C-scan of non-uniform adhesion specimen |

|

Fig. 3 Mode I : opening mode |

2.1 DCB 시험

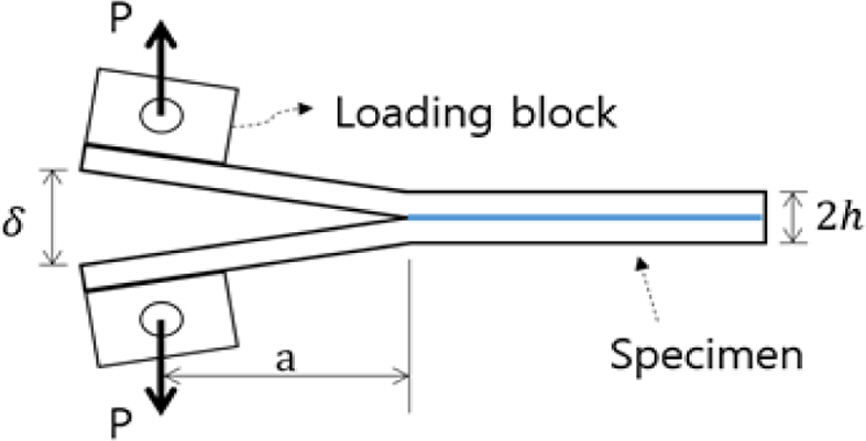

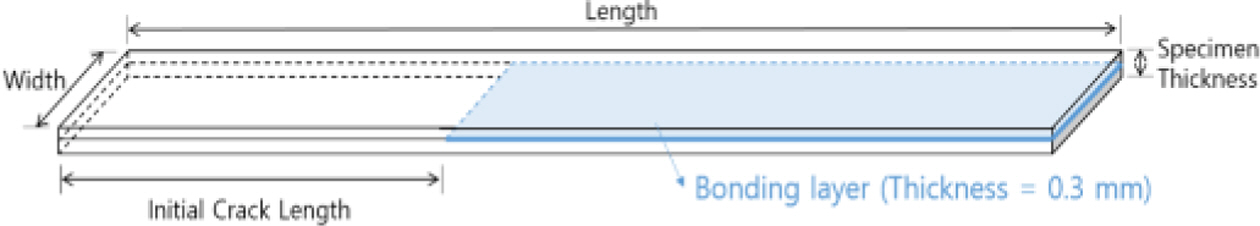

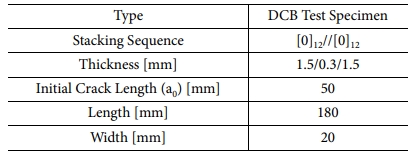

본 연구에서는 탄소 섬유 복합 재료의 접착 체결 구조물의 모드 I 파괴 인성을 도출하기 위해 DCB 시험을 수행하였다. 시험의 모식도는 Fig. 4와 같다. 시편은 T&S Advanced Material 사의 0.125 mm 두께의 일방향 탄소섬유/에폭시 프리프레그를 [0]12로 적층하여 Autoclave 공정으로 2개의 복합재 판재를 제작 후 접착 필름을 이용하여 120oC에서 60분간 Hot press 공법으로 접착하였다. 사용한 접착 필름은 Solvay 사의 0.3 mm 두께의 FM® 73 에폭시 접착 필름이다. 접착 시 접착 필름과 동일한 두께의 이형 필름(Release film)을 삽입하여 초기 균열을 구현하였다. 두 판재를 Secondary bonding 방법으로 접착 후 워터젯 가공을 통해 길이 180 mm, 폭 20 mm의 시편으로 가공하였다. 시편의 제원은 ASTM D5528[3] 규격에 의해 제작되었으며 시편의 형상과 제원을 Fig. 5와 Table 1에 나타내었다. DCB 시험에 사용된 시편은 총 9개로 제작 후 상온 보관하였으며 상온 조건에서 시험을 수행하였다.

시편에 하중을 가하기 위해 알루미늄으로 제작한 Loading block을 에폭시로 시편에 부착하였다. ASTM 규격에 따라 하중점과 초기 균열이 끝나는 지점이 50 mm가 되도록 Loading block을 부착하였다. 시편의 측면에 1 mm 간격으로 눈금을 표시하여 시험 진행 시 균열 길이를 측정하기 용이하게 하였다.

시험은 100 kN의 만능시험기(Instron 5900R)를 이용하였으며 1 mm/min의 변위 제어 방식으로 시험을 진행하였다. 하중 및 변위는 만능시험기로부터 측정하였으며 균열 길이와 하중, 변위를 실시간 모니터링하기 위해 Fig. 6과 같이 고해상도 카메라를 이용하였다.

접착 체결 DCB 시편의 경우 접착 상태에 따라 안정한 균열 성장과 불안정한 균열 성장이 반복되기 때문에 본 연구에서는 하중-변위 선도에서 하중이 감소하기 직전의 지점을 임계 하중으로 지정하였다. 임계 하중에서의 변위, 균열 길이를 사용하여 GIc를 계산하였다. 계산에 사용된 식은 ASTM D5528에서 제공하는 MBT(Modified Beam Theory), CC(Compliance Calibration), MCC(Modified Compliance Calibration) 방법을 사용하였다.

본 연구에서 사용된 DCB 시편은 불균일한 접착면이 존재하는 복합재 접착 DCB 시편으로 시험에서 취득한 하중-변위 선도와 시편의 파단 단면을 비교 분석하였다. 균열 성장 시 안정/불안정한 균열 구간이 관찰되었으며 각 구간에 따라 다른 파괴 특성이 나타남을 확인하였다.

2.2 유한요소해석

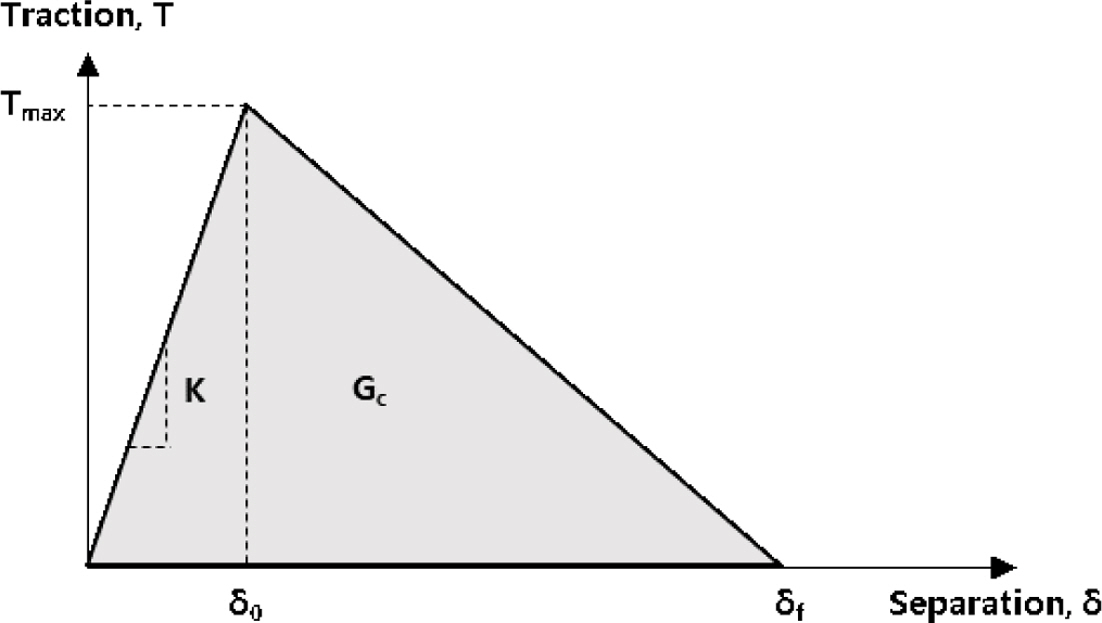

유한요소모델링 및 유한요소해석은 상용 프로그램인 ABAQUS를 사용하였다. 균열 개시와 진전을 모사하기 위하여 응집영역모델링 기법을 이용하였다. 응집 요소의 거동은 트랙션-분리(Traction-Separation) 선도의 관계에 의하여 결정되며 본 연구에서는 Fig. 7과 같은 Bilinear 형태를 정의하여 해석을 수행하였다. 트랙션-분리 선도는 초기 강성(K), 최대 트랙션(Tmax), 파괴 에너지(Gc)로 정의된다. 균열이 성장하기 전에는 탄성 거동을 하며 성장 이후에는 파괴 에너지(Gc)에 따라 에너지 소산을 통해 요소의 손상을 모사한다.

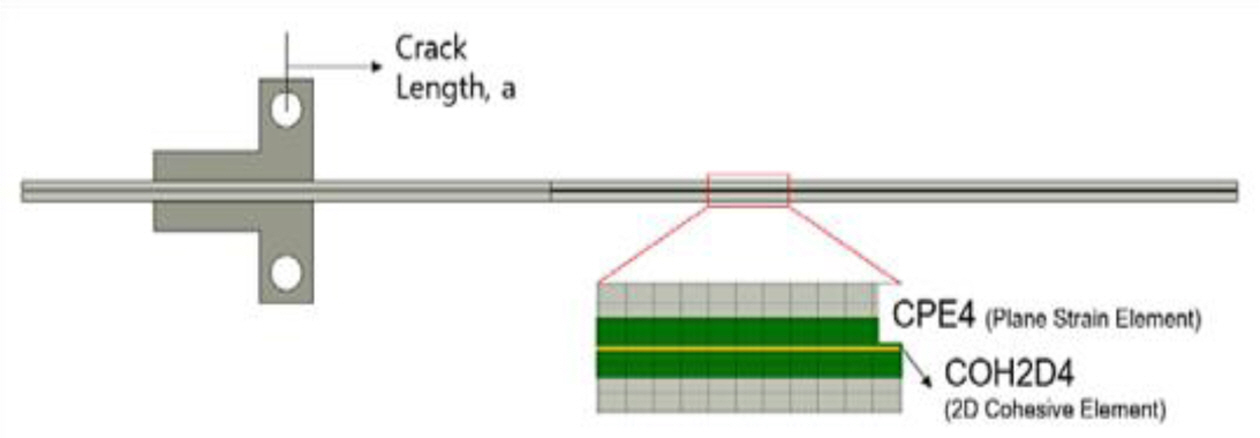

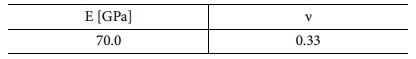

유한요소모델은 Fig. 8과 같으며 시편의 폭이 두께에 비해 충분히 크기 때문에 시편, 접착 필름 및 Loading block은 2차원의 평면변형률 요소(CPE4)로 모델링하였으며 접착 필름 중간면에 2차원 응집요소(COH2D4)를 삽입하여 균열 성장을 모사하였다.

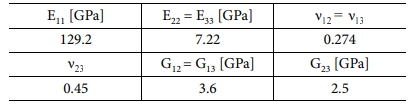

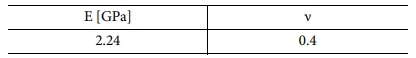

유한요소해석에 사용된 재료의 물성치는 Table 2-5에 나타내었다. 복합재의 물성치는 ASTM D3039[12], ASTM D3518[13] 규격에 따라 기초 물성 시험을 수행하여 구하였으며 파괴 인성의 경우는 ASTM D5528, ASTM D7905[14] 규격에 따라 파괴 인성 시험을 수행하여 구하였다. 모드 I 에너지 해방률의 경우 시험의 안정적인 균열 성장 구간의 평균을 통해 2.28 N/mm의 값을 얻었으나 동일 시편 내에서 다양한 파괴 특성이 관찰되어 파괴 특성을 기준으로 각 균열 구간에 따라 GIc를 다르게 할당하여 해석을 수행하였다. Table3 4

|

Fig. 4 Diagram of DCB test |

|

Fig. 5 DCB test specimen |

|

Fig. 6 Measurement of DCB test data using a high-resolution camera |

|

Fig. 7 Bilinear traction-separation law |

|

Fig. 8 Finite element mode |

3.1 DCB 시험

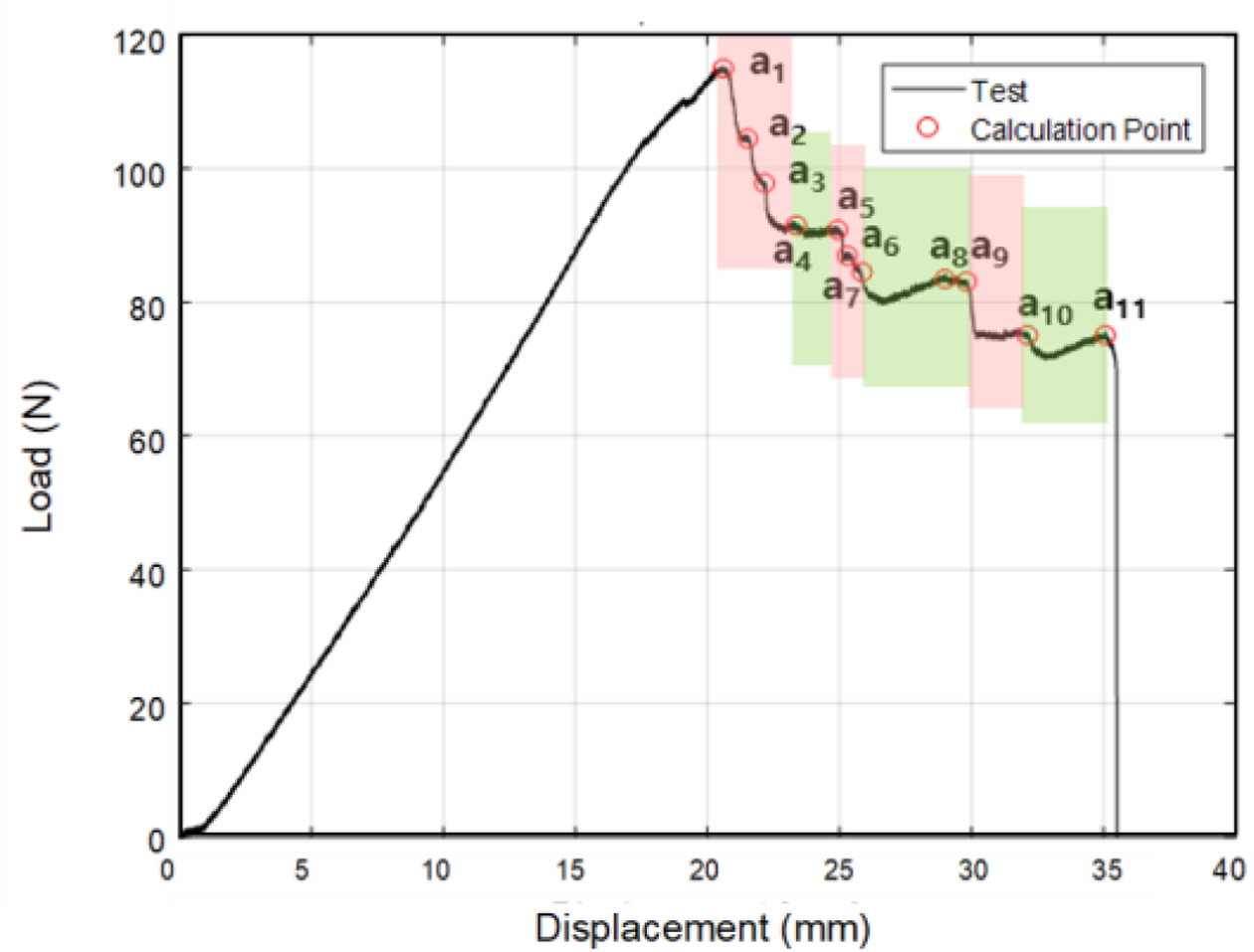

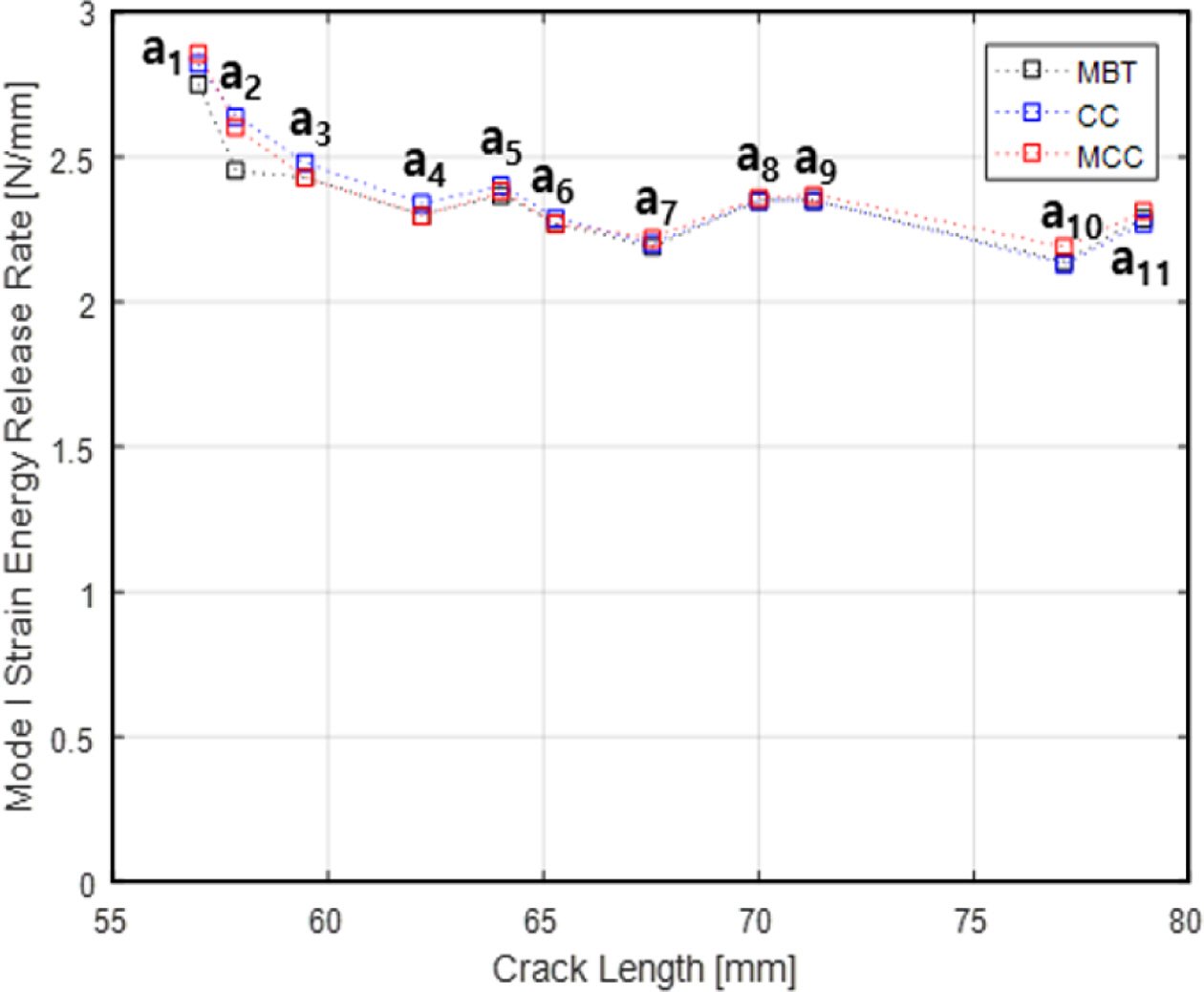

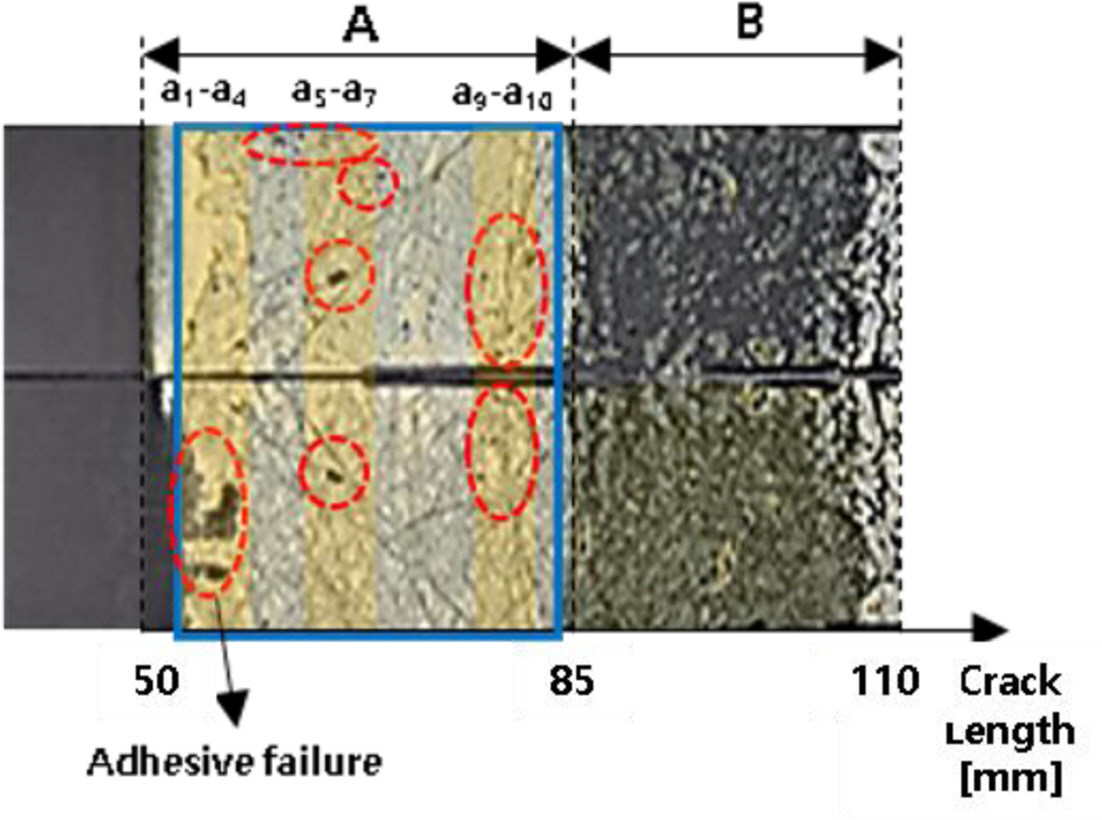

불균일한 접착 상태를 갖는 DCB 시편의 균열 진전 형상은 Fig. 9와 같다. Fig. 2와 같이 시편의 접착 상태가 불균일하므로 시편의 접착 상태가 양호한 구간인 균열 길이 약 55 mm부터 80 mm까지의 A 구간에서 하중, 변위, 균열 길이를 취득하였으며 해당 구간에서 균열이 성장하는 동안 측정된 하중-변위 선도와 임계점은 Fig. 10과 같다. 임계점의 하중, 변위, 균열 길이를 사용하여 ASTM에서 제안하는 세 가지 방법으로 GIc를 계산하였으며 임계점에서 계산된 GIc는 Fig. 11에 나타내었다. Fig. 12는 시편의 파손 후 단면 사진으로 시편은 전체적으로 Cohesive failure의 파손 모드를 보이며 Adhesive failure와 접착제와 접착물 경계면 근처에서 파손이 나타나는 Cohesive near the interface failure의 파손 모드도 관찰되었다. Adhesive failure가 발생한 부분과 기공을 Fig. 12에 원모양의 점선으로 표시하였다.

시험에서 균열이 성장하며 하중이 급감하는 균열 초기를 제외한 a4-a11 구간에서의 GIc의 평균으로 시편의 GIc를 계산하였다. 계산된 시편의 GIc는 2.28 N/mm이며 MBT를 통한 GIc는 2.27 N/mm, CC를 통한 GIc는 2.28 N/mm, MCC를 통한 GIc는 2.29 N/mm로 세 방법 모두 유사한 GIc가 계산되었다. 그러나 a4-a11 구간에서도 다양한 파괴 특성이 나타나며 하중-변위 선도와 시편의 파손 단면을 비교하여 각 구간에 따른 특성을 분석하였다.

시편은 크게 안정한 균열 성장 구간과 불안정한 균열 성장 구간으로 나누어진다. 안정한 균열 성장 구간은 a4-a5, a7-a9, a10-a11로 파단 단면을 통해 주로 Cohesive failure가 발생함을 확인하였다. 불안정한 균열 성장 구간은 a1-a4, a5-a7, a9-a10 구간으로 균열이 불안정하게 성장함과 동시에 하중이 빠르게 감소한다. Fig. 12를 통해 구간 a1-a4는 Adhesive failure와 Cohesive failure가 일어나며 a5-a7, a9-a10 구간은 안정한 균열 성장 구간과 같이 Cohesive failure가 발생하지만 기공이 다른 구간보다 많이 존재함을 확인하였다.

이를 통해 접착층 내에서도 다양한 파괴 특성이 나타나며 이는 접착 상태가 불균일 한 것이 원인으로 판단하였다. 접착 상태는 GIc에 영향을 미치므로 불균일한 접착 시편의 경우 한 시편 내에서도 다양한 GIc가 계산된다. 따라서 불균일한 접착 구조의 경우 하나의 GIc로 전체의 GIc를 대표할 수 없으며 접착 상태에 따라 세분화하여 다른 GIc를 도출할 필요가 있다.

3.2 유한요소해석

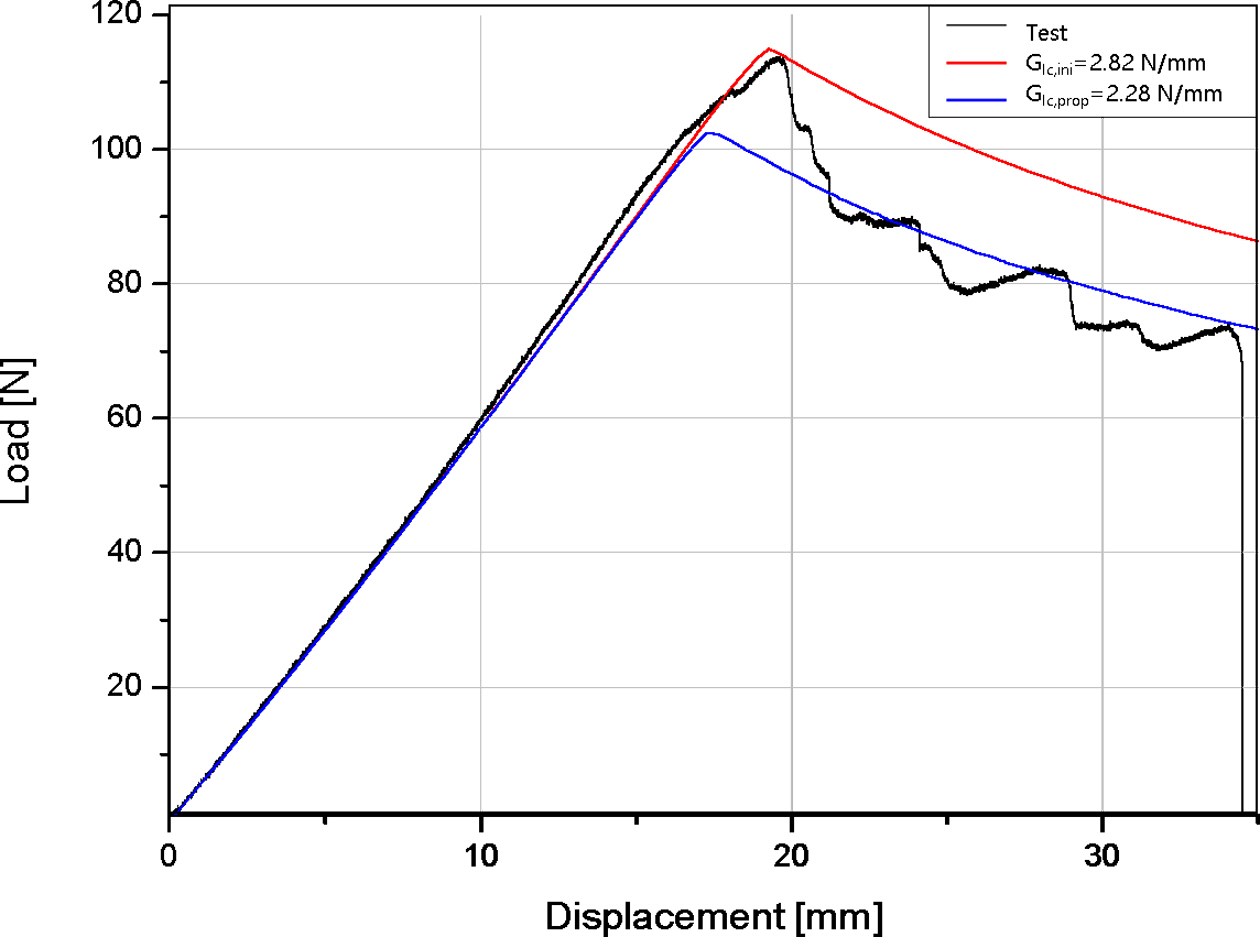

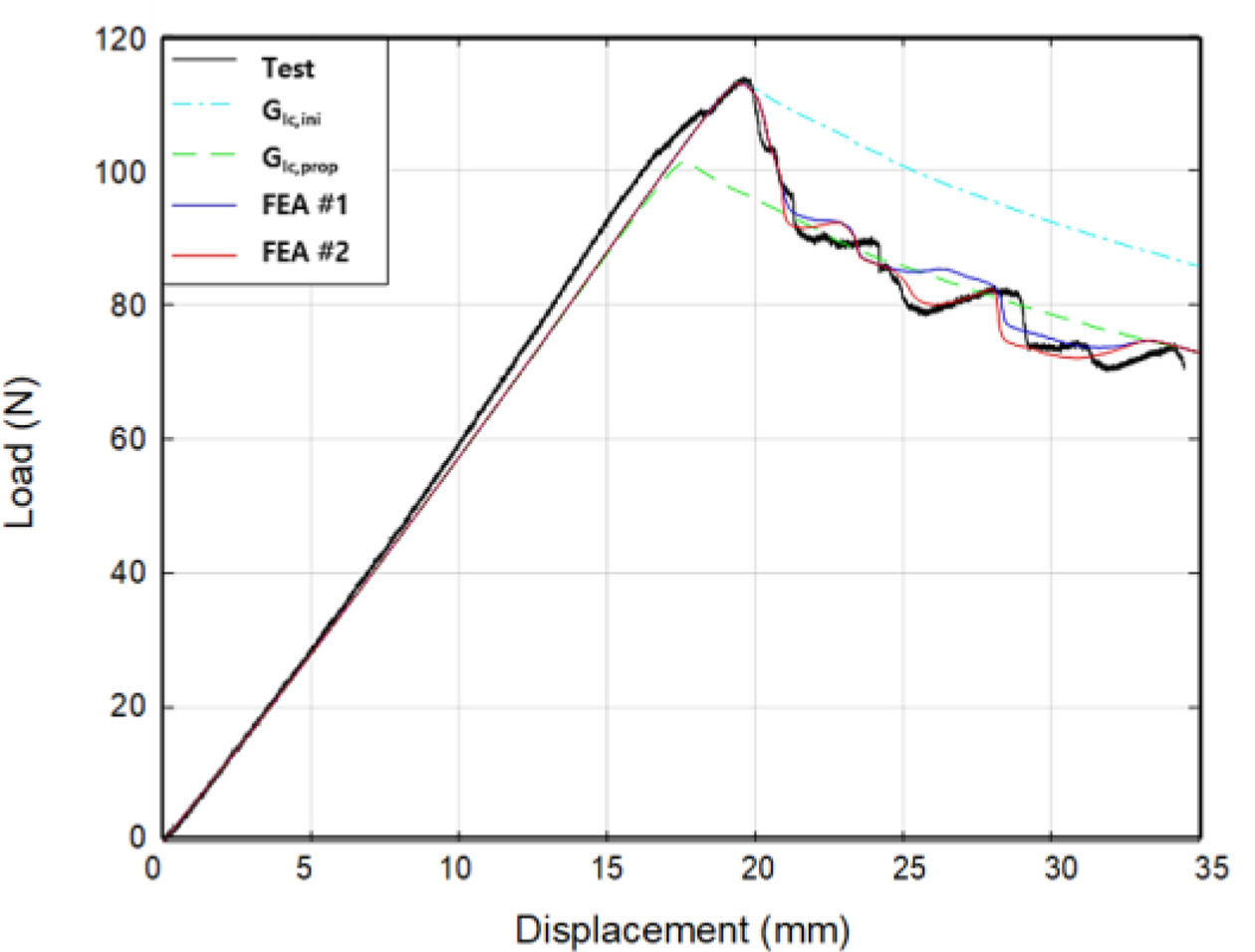

시험을 통해 계산된 균열 개시점의 GIc와 균열 성장 시의 GIc를 이용하여 유한요소해석을 진행하였다. 균열 개시점의 GIc,ini는 2.82 N/mm, 균열 성장 시 GIc,prop는 시편의 GIc로 정의한 2.28 N/mm이다. 두 경우 유한요소해석결과와 시험 결과를 Fig. 13에 나타내었다. Fig. 13에서 볼 수 있듯 균열 개시점의 GIc,ini를 사용하여 해석한 경우 시험의 균열 개시 지점과 유사한 하중, 변위에서 균열이 개시됨을 확인하였고 균열 성장 구간의 GIc,prop를 사용하여 해석한 경우 시험의 하중-변위 선도와 유사한 경향성을 보임을 확인하였다. 그러나 균열 성장 시 시험에서 관찰된 다양한 파괴 특성을 모사하는 것은 어려움이 있다고 판단하였다.

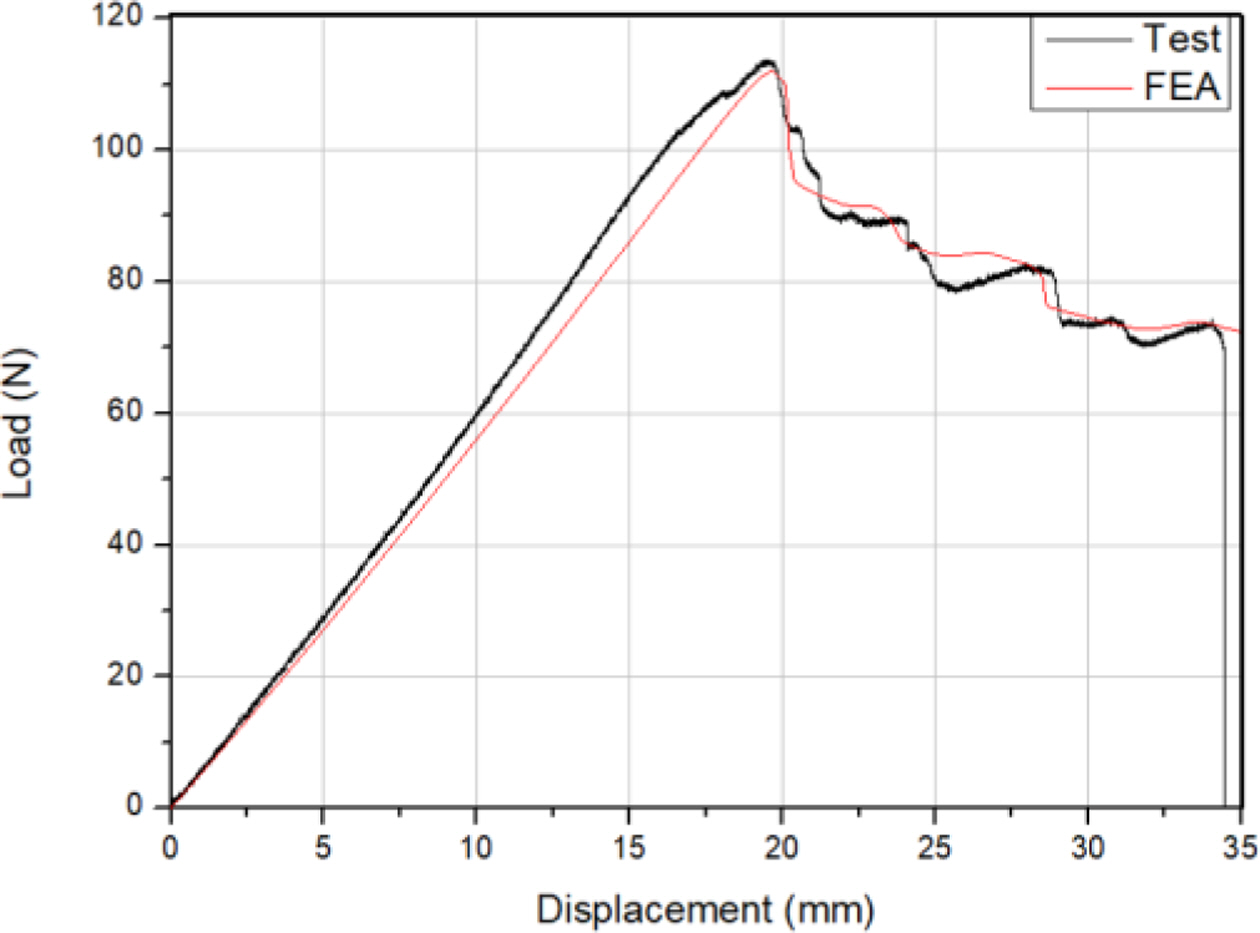

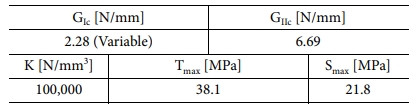

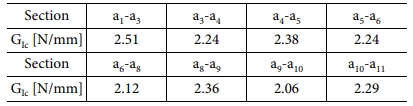

시험에서 관찰된 다양한 파괴 특성 및 균열 성장을 구현하기 위해 시험에서 측정한 안정한 균열 성장 구간과 불안정한 균열 성장 구간을 기준으로 세부 구간을 지정하고 각 구간의 GIc의 평균을 설정하여 유한요소해석을 수행하였다. 세부 구간과 구간의 GIc는 Table 6에 나타내었다. Fig. 14를 통해 유한요소해석 결과와 시험 결과가 유사한 경향성이 관찰되었으나 오차가 있음을 확인할 수 있었다.

특히, a3-a4, a7-a8, a9-a10은 한 구간이지만 하중-변위선도에서 하중이 급감하는 구간과 하중이 일정하거나 증가하는 구간이 존재한다. 이를 통해 안정한 균열 성장과 불안정한 균열 성장이 함께 발생함을 알 수 있었다.

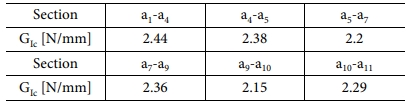

이에 따라 하중-변위 그래프에서 구간을 더욱 세분화하였다. 또한 구간에 설정한 GIc는 임계점에서 계산된 GIc로 구간의 GIc를 대표하기엔 부족하다고 판단되어 각 구간의 GIc 평균 ±5% 내에서 GIc를 조정하여 유한요소물성으로 설정하였다. 재정의된 구간과 구간의 GIc를 Table 7에 나타내었다. 위와 같은 유한요소모델로 해석한 결과는 Fig. 15와 같다. Fig. 15에서 FEA #1은 Table 6의 구간과 GIc를 사용하여 해석한 결과이고 FEA #2는 Table 7의 구간과 GIc를 사용하여 해석한 결과이다. 시험의 하중-변위 그래프와 유한요소해석 결과가 유사한 경향성을 보임을 확인하였다. 해석에 사용된 균열 길이는 시편의 측면에서 관찰한 것으로 시편의 너비 방향으로의 균열 길이가 동일하지 않을 수 있으며 해당 구간에 설정한 GIc는 임계점에서의 파괴 인성을 기준으로 설정하여 구간 전체를 대표하기엔 부족하기 때문에 오차가 발생하였다고 판단하였다.

|

Fig. 9 Crack growth of DCB specimen |

|

Fig. 10 Load-displacement curve with critical point |

|

Fig. 11 GIc versus crack length |

|

Fig. 12 Failure surfaces of the specimen |

|

Fig. 13 Load-displacement curve of test and FEA (GIc,ini=2.82 N/ mm, GIc,prop=2.28 N/mm) |

|

Fig. 14 Load-displacement curve of test and FEA |

|

Fig. 15 Load-displacement curve of test and FEA results by using GIc for redefined section in Table 7 |

본 논문에서는 접착 상태가 불균일한 복합재 접착 시편에 대해 DCB 시험을 수행하여 모드 I 파괴 인성을 도출하였으며, 시험 시 측정된 균열 길이와 파괴 인성을 이용하여 유한요소해석으로 균열 성장을 모사하였다. 본 연구의 결론은 다음과 같다.

(1) ASTM D5528에 의거하여 복합재 접착 체결 시편의 DCB 시험을 수행, MBT, CC, MCC 방법을 이용하여 모드 I 층간 파괴 인성을 도출하였다. 접착 상태가 불균일함에 따라 다양한 GIc가 계산됨을 확인하였다.

(2) 시험을 통해 얻어진 하중-변위 선도를 통해 안정한 균열 성장과 불안정한 균열 성장 구간을 나누었으며 불안정한 균열 성장 구간에서는 균열이 빠르게 성장함과 동시에 하중이 급감하는 것을 확인하였다.

(3) 시험 수행 후 파손 단면을 통해 파손 모드를 확인하였으며 응집 파손 모드와 계면 파손 모드가 일어남을 관찰하였다. 응집 파손 모드가 주로 발생하여도 구간에 기공이 많은 경우 불안정하게 하중이 감소함을 알 수 있었다.

(4) 시험을 통한 균열 길이를 기준으로 안정한 균열 성장과 불안정한 균열 성장 구간으로 시편의 구간을 세분화하고 GIc를 달리하여 해석을 수행하였으며 DCB 시험의 하중-변위 그래프와 유사한 경향성을 확인하였다.

향후, 3차원 유한요소해석과 접착 상태와 하중-변위 선도와의 상관관계를 분석 후 응집 요소의 주요 변수인 K, Tmax, Gc 값의 변화에 따른 파손 거동에 대한 해석과 3차원 유한요소해석이 필요하다. 이를 이용하여 접착 체결 시 또는 접착 체결 구조의 운용 중 여러 원인에 의한 접착 상태가 저하된 구조물 해석 시 본 연구에서 제안한 균열 영역별 다른 파괴 인성을 적용한 방법이 유용하게 사용될 수 있을 것으로 판단된다.

본 연구는 공군 항공기술연구소 대외위탁 연구과제와 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(2020R1I1A3071845)입니다.

- 1. Kim, J.J., Seong, M.S., Kim, H.J., Cha, B.K., Kweon, J.H., and Choi, J.H., “An Experimental Study of Composite-to Aluminum Hybrid Single-lap Joints,” Journal of the Korean Society for Aeronautical and Space Science, Vol. 36, No. 9, 2008, pp. 841-850.

-

- 2. Kim, W.S., and Lee, J.J., “Interfacial Fracture Toughness Measurement of Composite/metal Bonding,” Composites Research, Vol. 21, No. 4, 2008, pp. 7-14.

- 3. ASTM D5528, Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites, 2013.

- 4. Mohapatra, P.C., Smith, L.V., and Street, N.S., “Effect of Bond Quality on Crack Growth Resistance of Adhesively Bonded Composite Joints under Static and Cyclic Loading,” Proceeding of Society for the Advancement of Material and Process Engineering, Seattle, WA, North America, May 2017.

- 5. Markatos, D.N., Tserpes, K.I., Rau, E., Markus, S., Ehrhart, B., and Pantelakis, S., “The Effects of Manufacturing-Induced and In-Service Related Bonding Quality Reduction on the Mode-I Fracture Toughness of Composite Bonded Joints for Aeronautical Use,” Composites Part B: Engineering, Vol. 45, No. 1, 2013, pp. 556-564.

-

- 6. Sànchez, S., Coronado, P., Argüelles, A., and Viña, J.A., “Analyses of Different Adhesives on Pure Mode I and Mode II Delamination Growth of Composites Bonded Joints,” Multidisciplinary Digital Publishing Institute Proceedings, Feb. 2018, p. 1419.

-

- 7. Mohan, J., Ivanković, A., and Murphy, N., “Mode I Fracture Toughness Co-cured and Secondary Bonded Composites Joints,” International Journal of Adhesion and Adhesives, Vol. 51, 2014, pp. 13-22.

-

- 8. Quan, D., Urdániz, J.L., Rouge, C., and Ivanković, A., “The Enhancement of Adhesively-bonded Aerospace-grade Composite Joints Using Steel Fibres,” Composite Structures, Vol. 198, 2018, pp. 11-18.

-

- 9. Floros, I.S., Tserpes, K.I., and Löbel, T., “Mode-I, Mode-II and Mixed-Mode I+II Fracture Behavior of Composite Bonded Joints: Experimental Characterization and Numerical Simulation,” Composites Part B: Engineering, Vol. 78, No. 29, 2015, pp. 459-468.

-

- 10. Lee, B.E., Park, E.T., Ko, D.C., Kang, B.S., and Song, W.J., “Evaluation of Fracture Behavior of Adhesive Layer in Fiber Metal Laminates using Cohesive Zone Models,” Composites Research, Vol. 29, No. 2, 2016, pp. 45-52.

-

- 11. Noorman, D.C., “Cohesive Zone Modelling in Adhesively Bonded Joints: Analysis on Crack Propagation in Adhesives and Adherends,” Master Thesis, Delft University, Netherlands, 2014.

- 12. ASTM D3039, Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials, 2017.

- 13. ASTM D3518, Standard Test Method for In-Plane Shear Response of Polymer Matrix Composite Materials by Tensile Test of a ±45° Laminate, 2018.

- 14. ASTM D7905, Standard Test Method for Determination of the Mode II Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites, 2019.

This Article

This Article

-

2021; 34(5): 323-329

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.323

- Received on Sep 30, 2021

- Revised on Oct 23, 2021

- Accepted on Oct 29, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- In-Gul Kim

-

Department of Aerospace Engineering, Chungnam National University

- E-mail: igkim@cnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.