- Numerical Investigation of the Progressive Failure Behavior of the Composite Dovetail Specimens under a Tensile Load

Shin-Mu Park*, Hong-Kyun Noh**, Jae Hyuk Lim**†,Yun-Hyuk Choi***

* Space Pioneer Program Office, Korea Aerospace Research Institute

** Division of Mechanical Engineering, Jeonbuk National University

*** Engine Structure Design Team, Hanwha Aerospace R&D Center- 인장하중을 받는 복합재료 도브테일 요소의 점진적인 파손해석

박신무*· 노홍균**· 임재혁**†· 최윤혁***

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, the progressive failure behavior of the composite fan blade dovetail element under tensile loading is numerically investigated through finite element(FE) simulation. The accuracy of prediction by FE simulation is verified through tensile testing. The dovetail element is one of the joints for coupling the fan blade with the disk in a turbofan engine. The dovetail element is usually made of a metal material such as titanium, but the application of composite material is being studied for weight reduction reasons. However, manufacturing defects such as drop-off ply and resin pocket inevitably occur in realizing complex shapes of the fan blade made by composite materials. To investigate the effect of these manufacturing defects on the composite fan blade dovetail element, we performed numerical simulation with FE model to compare the prediction of the FE model and the tensile test results. At this time, the cohesive zone model is used to simulate the delamination behavior. Finally, we found that FE simulation results agree with test results when considering thermal residual stress and through-thickness compression enhancement effect.

본 연구에서는 복합재료 팬 블레이드 도브테일 요소의 인장하중에 따른 점진적 파손거동을 유한요소 시뮬레이션을 통한 수치적 연구를 수행하고, 인장시험을 통하여 정확도를 검증한다. 도브테일 요소는 터보 팬 엔진의 팬 블레이드를 디스크와 결합시키는 조인트의 하나로, 통상 티타늄 등의 금속 재료로 제작되나 경량화 등의 이유로 복합재료의 적용이 연구되고 있다. 하지만 복합재료를 이용한 팬 블레이드 제조과정에서 드롭오프 플라이(Drop-off ply), 수지 포켓(resin pocket) 등의 제조 결함이 필연적으로 발생한다. 이러한 제조 결함이 복합재료 팬 블레이드 도브테일 요소에 미치는 영향을 확인하기 위해 유한요소모델을 이용한 수치해석을 수행하여 예측 결과와 인장시험 결과를 비교 분석한다. 이때 층간분리(delamination) 거동을 모사 가능한 응집영역 모델을 적용하였다. 결론적으로, 열 잔류응력 및 두께방향 압축하중에 의한 계면 물성 강화 효과를 고려하여 유한요소 해석결과와 시험결과 간의 높은 상사성을 얻을 수 있었다

Keywords: 복합재료 팬 블레이드(Composite fan blade), 도브테일 요소(Dovetail element), 제조 결함(Manufacturing defect), 층간분리(Delamination), 유한요소법(Finite element method)

항공기 분야에서는 1950년대 중반부터 터보팬 엔진의 경량화를 위한 엔진 구조물 및 팬 블레이드의 복합재료 적용 연구가 진행되었다. 해외 선진기업인 General Electric은 탄소 섬유 강화 플라스틱(CFRP) 복합재료로 제작된 팬 블레이드가 사용된 GE90(1993), GEnx(2006), GE9X(2016) 터보팬 엔진을 개발 및 상용화하였으며, Rolls-Royce plc.는 UltraFan을 적용한 터보팬 엔진을 개발하고 있다.

이러한 복합재료로 제작된 팬 블레이드는 높은 공력 성능을 위한 복잡한 3차원 형상과 팬 블레이드를 디스크에 결합시키는 조인트 요소를 가진다. 조인트 요소는 로터의 고속 회전으로 블레이드에 작용하는 원심력, 굽힘 및 비틀림 하중을 견뎌야 하며, 도브테일(Dovetail), 퍼-트리(Fir-tree) 및 핀 등의 결합 방식이 존재한다. 그 중 Fig. 1과 같은 도브테일 방식은 하나의 돌기를 갖는 비교적 간단한 형태를 가지며 일반적으로 압축기 혹은 팬의 블레이드-디스크 결합에 널리 사용된다[1]. 이러한 팬 블레이드의 도브테일 요소에 대한 구조 강건성 검증은 터보 팬 엔진의 원심하중과 관련된 수명과 직결되므로 팬 블레이드 설계 및 인증의 핵심 요소이다.

통상적으로 팬 블레이드의 복잡한 형상 구현은 단결정 티타늄 혹은 티타늄 합금(Ti-6Al-4V) 등의 금속 재료를 가공하는 방법이 비교적 수월하여 널리 사용된다. 하지만 근래 항공우주산업은 지구온난화 가스 배출 절감에 대한 요구 대응 및 구조물 경량화를 통한 연료효율 상승을 위해 복합재료로 제작된 팬 블레이드 개발을 요구하고 있다. 팬 블레이드 같은 복잡한 형상을 갖는 구조물은 복합재료로 제작되는 경우, 필연적으로 결함이 발생하는 문제를 안고 있다. 이러한 복합재료 구조물 속 제조 결함이 미치는 영향을 분석하는 연구들과 그들 결함이 포함된 복합재료 구조물을 모델링하기 위한 연구가 수행되었다.

Fedulov 등[2]은 섬유의 면내/면외 굴곡 및 기공 등의 제조 결함이 복합재료 라미네이트의 첫 번째 플라이(ply)의 고장 하중 및 극한 강도에 미치는 영향을 Zinoviev 손상모델이 적용된 유한요소모델을 사용하여 연구하였다. Al-Azzawi 등[3,4]은 ‘splice’와 ‘doubler’ 특징을 갖는 금속복합재료 라미네이트 시편 내부에 모의 제조 결함을 구성하였으며, 디지털 이미지 상관 기법(Digital Image Correlation, DIC)을 사용한 시험과 유한요소 해석의 결과 비교로 좌굴 과정에서 나타난 손상 시작 및 진화 거동을 분석하였다.

복합재료 구조물의 X-ray Computed Tomography(CT) 스캔이나 단면사진을 기반으로 이미지 처리 기법을 적용하는 구조물 및 결함 모델링 연구가 존재한다. Sencu 등[5]은 여러 방향으로 적층된 라미네이트 구조물에 대해 X-ray CT 기법으로 기지의 균열, 계면분리 및 섬유 파단 등을 관측하고, 멀티스케일 시뮬레이션을 통한 실 결과의 검증 및 한계점을 연구하였다. Woo 등[6]은 L 형상 복합재료 빔의 결함이 점진적 계면분리거동에 어떠한 영향을 미치는지 분석하였다. 유한요소 해석을 통한 분석에는 복합재료 빔의 X-ray CT 스캔을 통하여 왜곡된 플라이의 곡률과 국소적으로 과도한 기지재료(resin-rich zone)의 기계적 특징을 고려하였다.

Jeong 등[7]은 노치가 있는 M55J/M18 CFRP 복합재료 시편에 대해 기지방향 3점 굽힘 시험 결과와 유한요소 해석 결과를 비교하였다. 복합재료 시편의 단면 사진에 이미지 처리 기법을 이용하여 유한요소모델에 실제 노치 및 비원형 섬유 형상을 모델링하였다. Hallett 등[8]은 IM7/8552 CFRP 복합재료로 팬 블레이드 도브테일 요소 시편을 제작하여 인장시험을 수행하고 유한요소 해석을 통한 분석을 수행하였다. 인장시험을 통한 하중 거동과 파손 거동을 관찰하여 인장하중에 의한 도브테일 시편의 초기 파손이 수지 포켓(resin pocket)에서 시작되어 층간 분리로 이어짐을 실험적으로 확인하고, 단면 사진 기반의 유한요소 모델 해석을 통하여 거동을 예측하였다. 이에 더해 Gan 등[10]은 균열 시작 지점인 드롭 오프 플라이(drop-off ply) 위치의 수지 포켓에 작용하는 하중, 전단력, 모멘트를 국부적 모델로 분석하고 이를 균질화 된 전역적 유한요소모델에 적용하여 층간 분리 발생을 예측하였다.

본 연구는 복합재료 팬 블레이드의 도브테일 요소 시편에 존재하는 제조 결함들을 설명하고, 인장시험 결과를 점진적 파손 거동을 모사 가능한 파손 모델 및 응집영역 모델이 적용된 유한요소법 기반의 구조해석 시뮬레이션 결과와 비교한다. 이를 통해 구조해석 시뮬레이션을 통한 복합재료 도브테일 요소의 성능 검증 가능성과 파손 모드 분석을 수행한다. 2장에서는 본 연구에 사용한 복합재료 도브테일 요소 시편과 그 안의 제조 결함을 설명하고, 파손하중 및 거동을 관찰하기 위한 인장시험의 구성 과 시험결과를 설명한다. 3장에서는 복합재료 도브테일 요소의 유한요소모델과 유한요소 해석에 사용하는 각종 물성과 유한요소 해석 수행 내용을 설명한다. 그 다음 4장에서 인장시험과 유한요소 해석 결과를 하중-변위 그래프 및 파손거동 관점에서 비교 분석하고, 마지막으로 5장에서 본 연구의 결론 및 향후 연구계획을 정리한다.

|

Fig. 1 Configuration of composite fan blade having dovetail joint element |

2.1 복합재료 도브테일 요소 시편

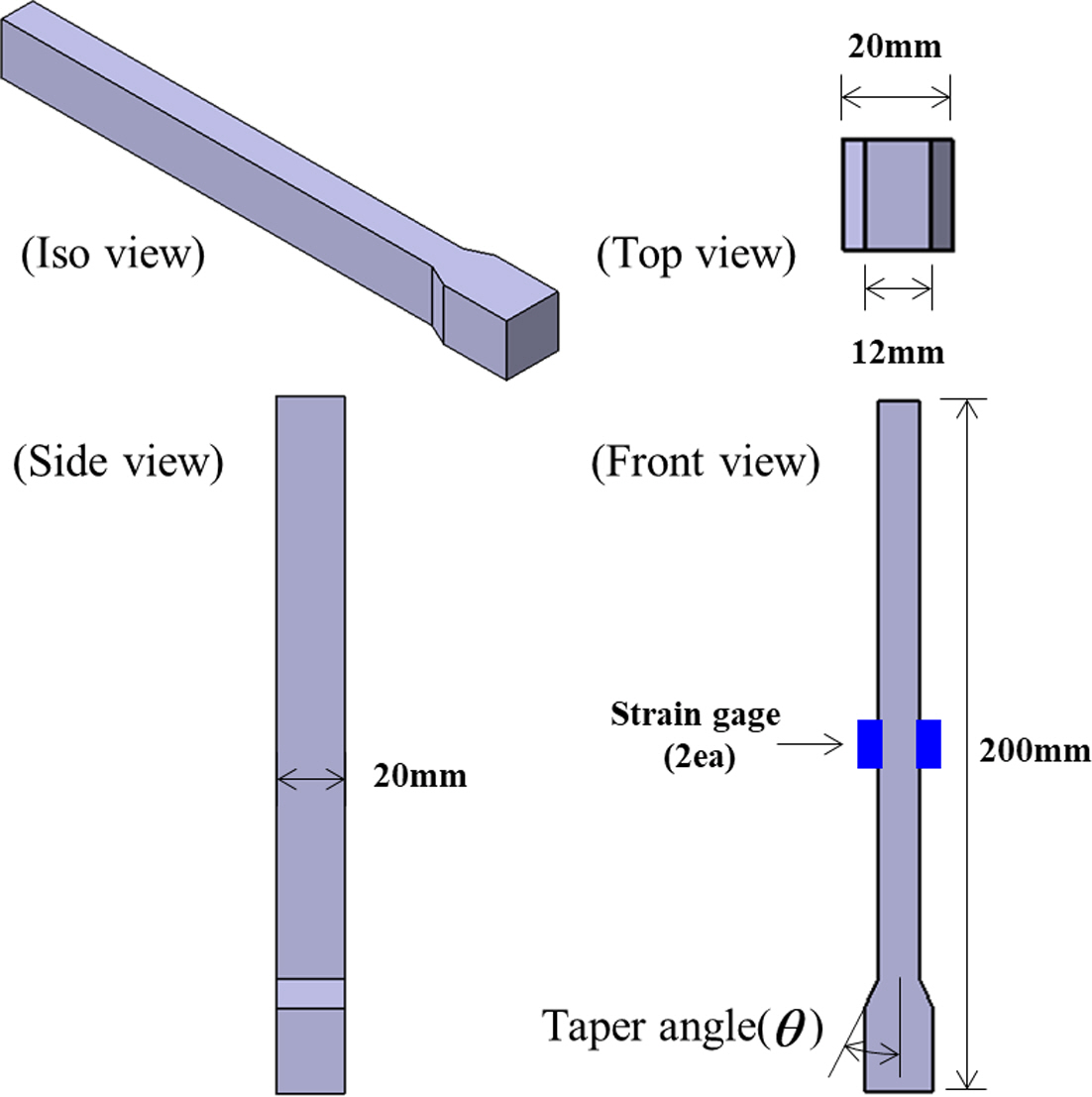

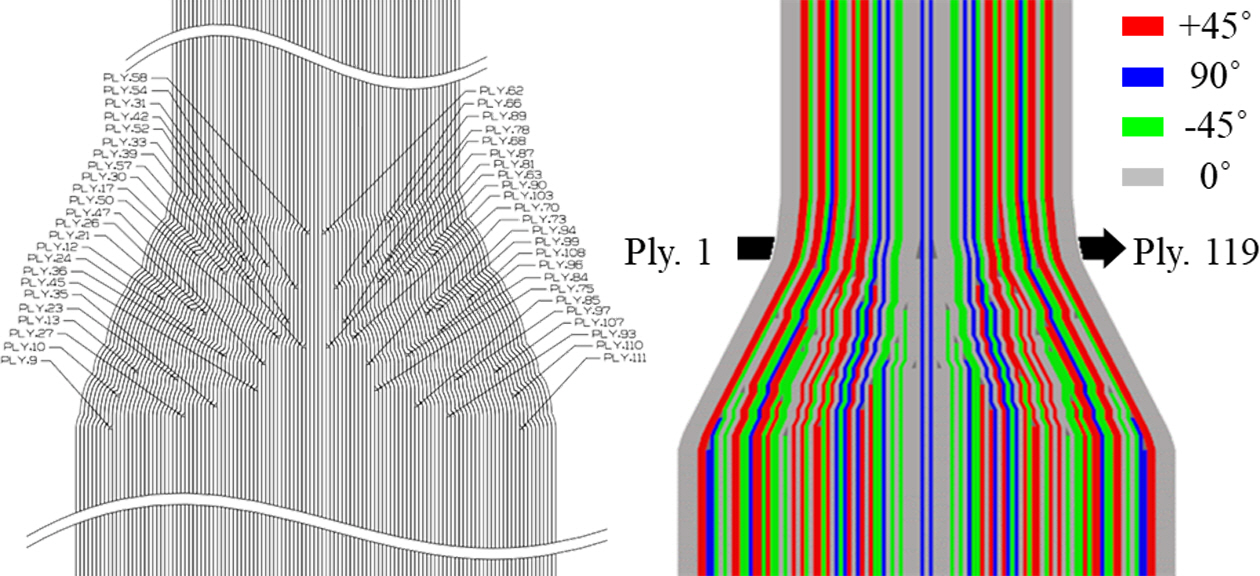

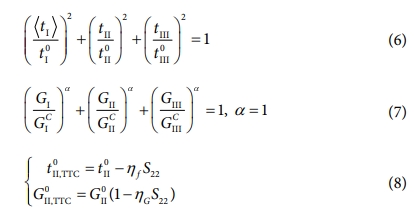

본 연구에 사용된 팬 블레이드 도브테일 요소 시편은 Fig. 2에 나타낸 형상을 가진다. 적층 패턴은 Fig. 3과 같으며 IM7/8552 CFRP 플라이를 109층(0° 플라이: 30.3%, -45° 플라이: 27.5%, +45° 플라이: 27.5%, +90° 플라이: 14.7%) 적층하고 CFRP를 보호하기 위해 최외각에 각 5층의 GFRP를 추가 플라이(extra ply)로 적층시켜, Fig. 3처럼 시편의 좌측, 1번 플라이부터 119번 플라이까지 총 119개의 플라이가 적층 되었다. 도브테일 요소 시편의 테이퍼(taper, θ) 각은 25°이다. 시편의 특성 확인을 위한 사진 촬영을 위해 표면처리(polishing)를 수행하였다. 복합재료 도브테일 요소 시편의 좌우 옆면에는 Fig. 2와 같이 스트레인 게이지 가 각 1개씩 총 2개가 부착되어 있으며, 인장시험 중 측정된 좌우 변형률 게이지의 값을 비교하여 시편의 뒤틀림이 발생하는지 확인하였다.

Fig. 4에서 확인할 수 있듯이 복합재료 적층을 통한 테이퍼 형상의 두께 변화를 구현하기 위해 설계상 다수의 드롭오프 플라이 및 삼각형 형태의 수지 포켓같은 제조 결함이 존재한다. 인장하중을 받는 복합재료 도브테일 요소 대부분은 수지 포켓으로부터 층간분리가 발생하여 이로 인해 파손으로 이어지게 된다 알려져 있어[10], 실제 복합재료 도브테일 요소 시편을 사용한 인장시험 및 해석 모델링을 수행할 때 이를 신중히 고려하였다.

2.2 인장시험 수행 및 결과

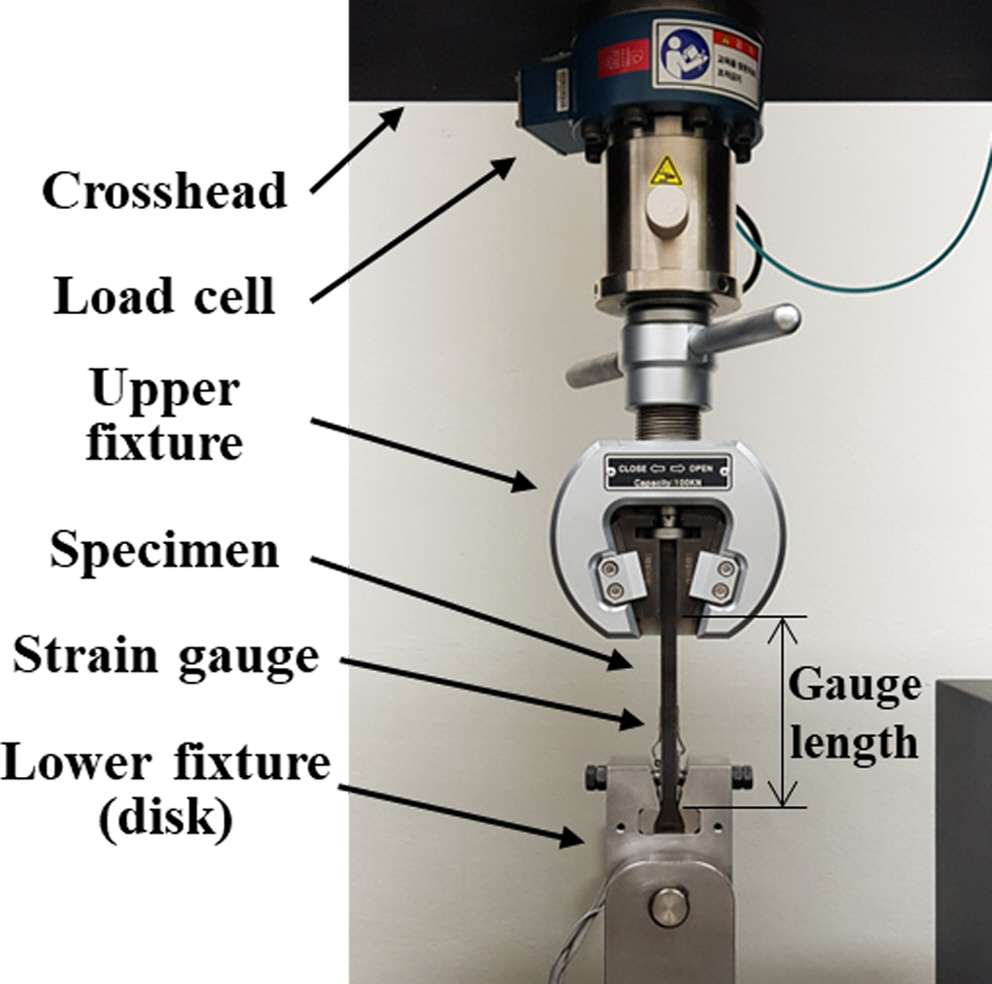

복합재료 도브테일 요소 시편의 인장시험은 Fig. 5와 같은 구성으로 10 ton(100 kN)급 만능 재료 시험기(QURO의 QRUTS-S1100)를 사용하여 수행하였다. 복합재료 도브테일 요소가 결합되는 터보팬 엔진 디스크의 조립부를 모사한 시험치구를 시험기 하단에 장착하였으며, 도브테일 요소 시편의 테이퍼 구간과 맞닿는 부분에는 디스크 재료인 Ti-6Al-4V 티타늄 합금으로 가공된 슬롯(slot)을 장착하였다. 인장시험기의 크로스헤드 변위 제어 속도는 분당 0.2 mm 로 설정하였다. 인장시험 과정에서 복합재료 도브테일 요소 시편에 파손이 발생할 때의 최대 파손하중 및 하중이력을 관측하였다.

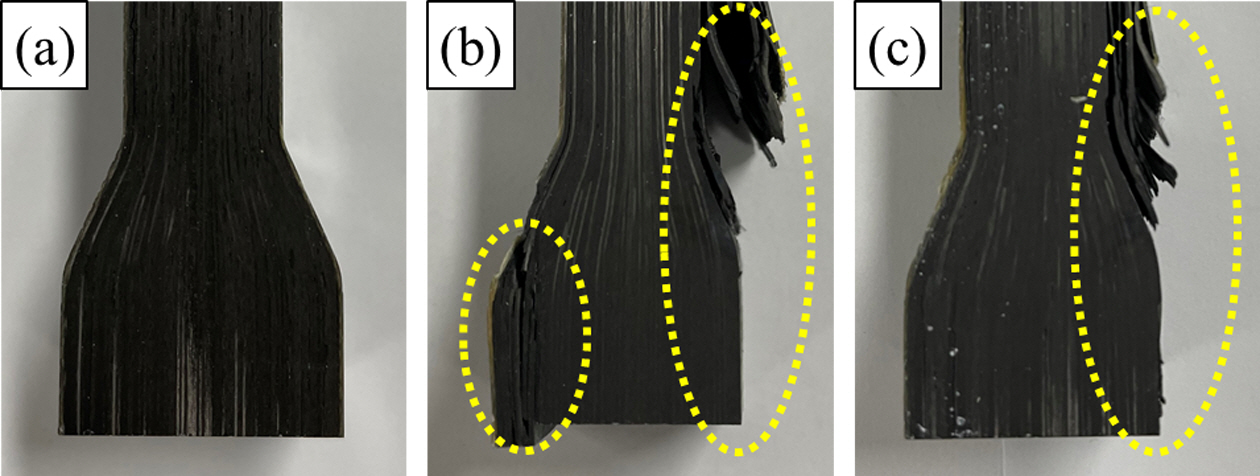

복합재료 도브테일 요소 시편의 인장시험 전후 형상은 Fig. 6과 같다. 시편에 부착된 두개의 스트레인 게이지로부터 측정된 변형률 값은 파손 전의 초기 인장과정에서 거동이 큰 차이를 보이지 않아 굽힘없이 순수 인장이 발생하였다 판단하였다. Fig. 6b 및 c에 보이듯이 복합재료 도브테일 요소 시편의 우측(119번 플라이 방향)에서 층간분리와 함께 CFRP 플라이가 파손된 형상을 가졌다. 인장 시험 결과로 관찰한 하중-변위 곡선 및 파손하중은 4장의 결과 분석에서 자세히 다룬다.

|

Fig. 2 Configuration of composite dovetail element specimen |

|

Fig. 3 Stacking sequence of the dovetail element specimen |

|

Fig. 4 Manufacturing defects of composite laminate structure: drop-off plies and triangular resin pockets |

|

Fig. 5 Configuration of experimental set-up |

|

Fig. 6 Failure behavior of dovetail element: (a) before, (b, c) after tensile test |

3.1 복합재료 도브테일 요소의 유한요소모델링

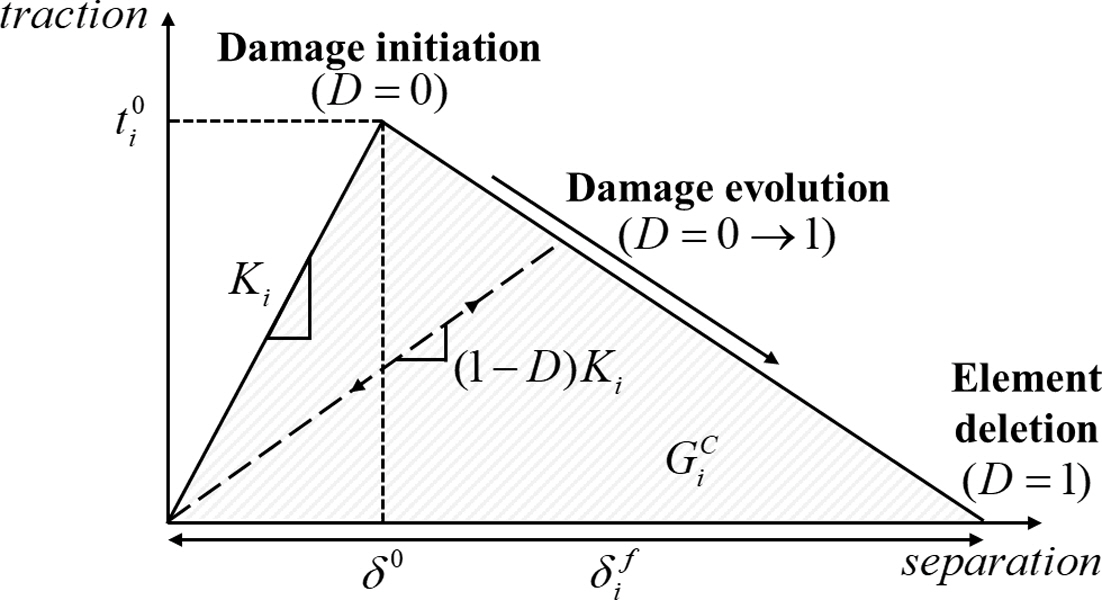

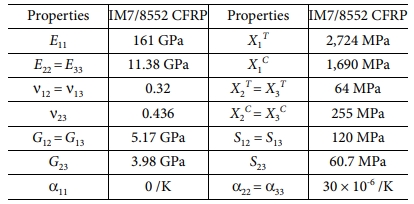

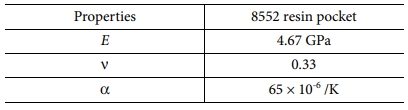

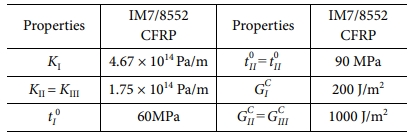

Fig. 7과 같이 실제 도면과 유사한 형상을 갖는 복합재료 도브테일 요소의 유한요소모델링을 수행하였다. 가로 등방성의 재료물성을 가지는 IM7/8552 CFRP 플라이는 섬유 방향(Fig. 7의 axis 1)의 회전각(orientation)에 따른 물성 변화를 유한요소 해석에서 정확히 표현하는 것이 중요하다. 그러므로 각각 섬유 방향이 0°, ±45°, +90° 각도로 회전한 109개 IM7/8552 CFRP 플라이를 ABAQUS의 C3D8R 요소로 모델링하고, 적층 각도에 의한 재료 물성 변화를 구현하기 위해 *ORIENTATION 명령어를 사용하였다. 드롭오프 플라이로 인해 삼각형 형상으로 생성되는 수지 포켓은 C3D6 요소를 사용하여 모델링하였다. 이때 사용한 IM7/8552 CFRP와 수지 포켓의 재료 물성을 Table 1과 2에 나타냈다. 유한요소모델의 절점은 168,906개, 요소는 120,070개이다(뒤에 소개할 응집요소를 포함함).

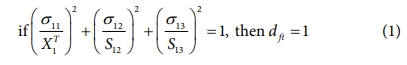

인장시험에서 발생한 CFRP 플라이의 파손 현상을 구현하는 연속체 손상 역학(continuum damage mechanics)을 적용하기 위해 ABAQUS의 user subroutine VUMAT을 사용하였다. 단방향 섬유강화 복합재료인 CFRP 플라이의 파손을 판단하기 위한 기준식으로 식 (1)~(3)과 같은 식을 사용하였다. 식 (1) 및 (2)는 Hashin의 이차 파손 기준식(Hashin’s quadratic failure criteria)[11]으로서 단방향 섬유강화 복합재료가 섬유 방향으로 인장 혹은 압축 하중에 의해 파손되는 섬유 파손 모드로 사용하였으며, 식 (3)의 Puck의 파손 이론(Puck’s action plane model)[12]은 기지 방향, 또는 섬유 방향의 수직 방향으로 인장 혹은 압축 하중에 의한 파손을 판단하는 기지 파손 모드로 사용하였다. 이를 통해 플라이의 파손 모드(섬유 방향 인장(dft), 섬유 방향 압축(dfc), 기지 방향 인장(dmt), 기지 방향 압축(dmc))를 정하고 이를 식 (4)에 대입하여 전역적 파손 변수를 도출한다. 그 다음 식 (5)와 같이 초기 강성(C0ij)으로부터 새로운 강성(Cij)을 다시 계산하여 CFRP 플라이의 강성 행렬 및 응력을 업데이트 한다. 파손 기준식에 사용된 IM7/8552 플라이의 파단 강도는 Table 1과 같으며, XiT, XiC는 i방향 인장 및 압축 강도, Sij는 전단 강도를 의미한다.

Tensile fiber mode : σ11 > 0

Compressive fiber mode : σ11 < 0

Tensile and Compressive matrix mode

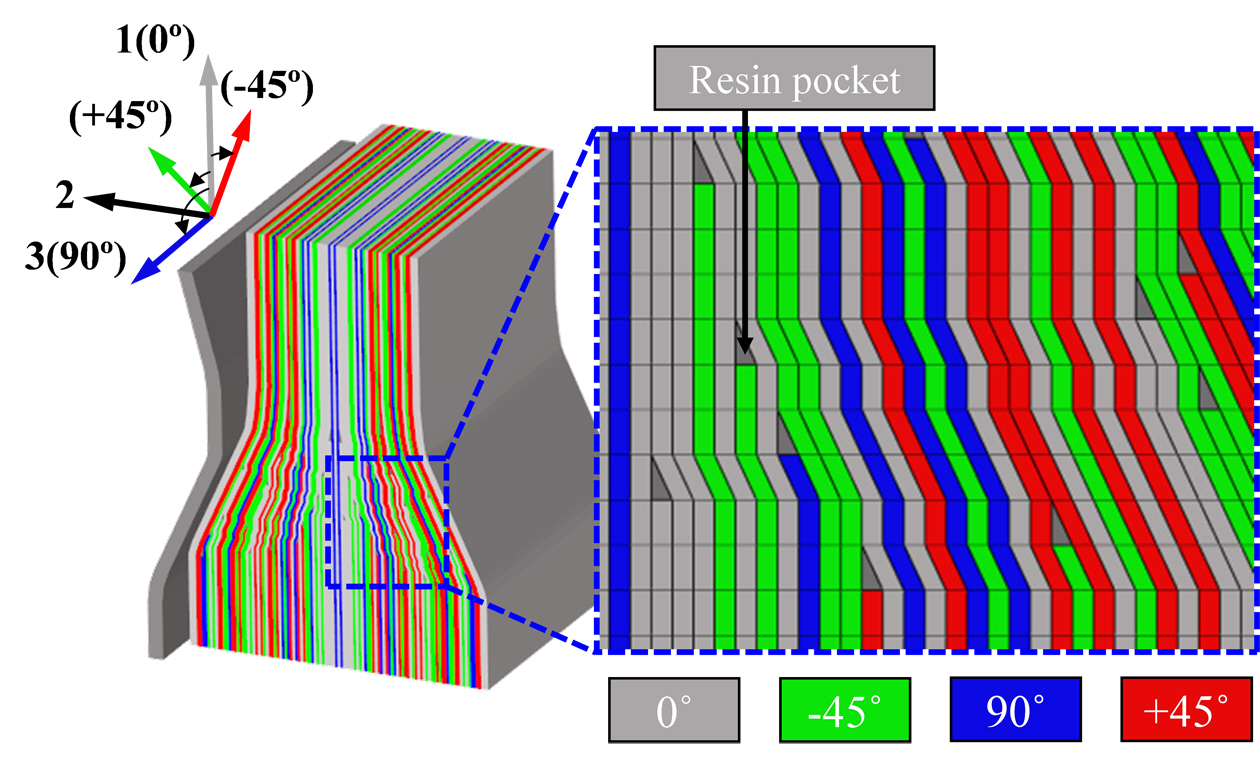

Fig. 6과 같이 복합재료 도브테일 요소 시편의 인장시험에서 CFRP 플라이 사이에서 층간분리가 발생하였으며, 층간분리가 발생한 지점에서 최종적인 파손이 발생하였다. 따라서 CFRP 적층 구조물의 층간분리 거동을 표현하기 위해 플라이 사이에 응집영역 모델(cohesive zone model)이 고려된 계면을 도입하였다. 이를 위해 In-house code를 사용하여 모든 플라이사이에 두께가 0인(zero-thickness) 3차원 8절점 응집요소(COH3D8)를 생성하였다. 이 응집요소의 물리적 거동은 Fig. 8과 같은 traction-separation law를 따르며, 손상의 시작은 식 (6)의 quadratic nominal stress criteria (QUADS)로 판단되며, 손상 진화 거동은 식 (7)과 같은 에너지 항으로 정의된 멱법칙을 따른다. IM7/8552 라미네이트의 층간물성, 즉 응집 요소의 물성을 Table 3에 정리하였으며, Ki, ti0, GiC는 모드 i의 강성, 강도 및 파괴인성을 의미한다.

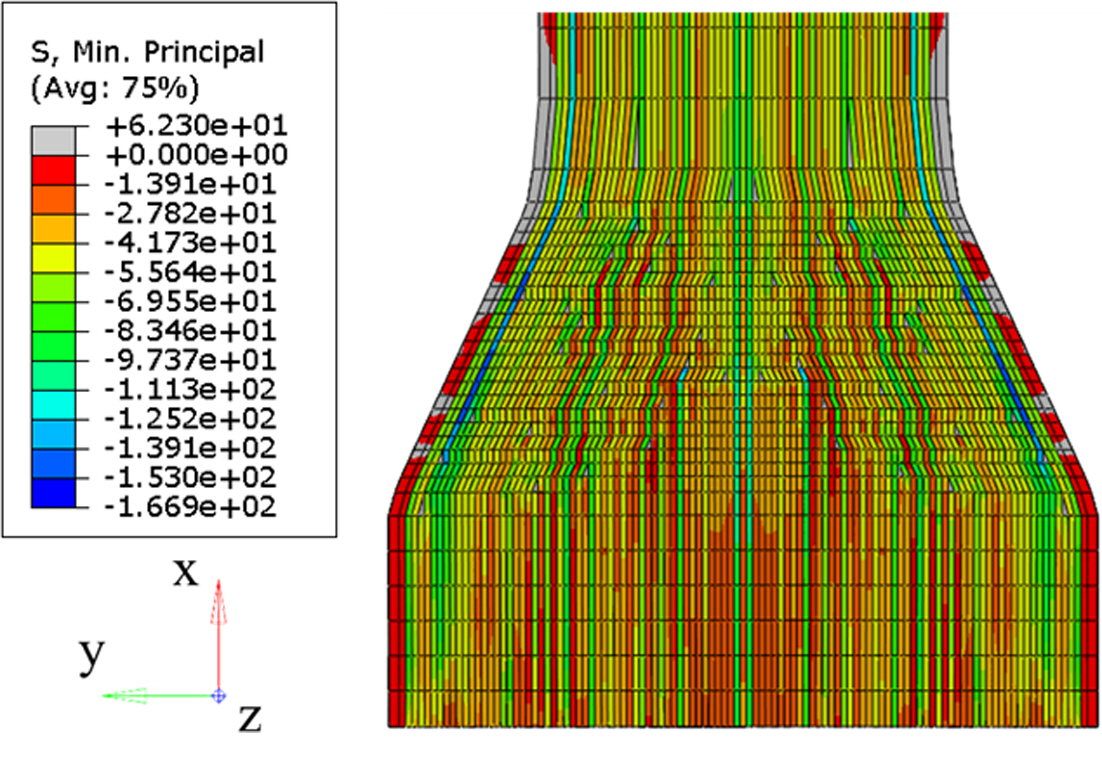

추가로 응집요소에 Through-Thickness Compression (TTC) 강화 효과를 고려하였다. TTC 강화 효과는 도브테일 조인트 같이 복합재료 라미네이트의 두께 방향 혹은 섬유방향의 수직으로 압축응력이 가해지는 경우, 층간 전단 강도(t0II, t0III) 및 파괴인성(GcII, GcIII)와 같은 층간 면내(in-plane) 물성이 강화되는 현상으로, Li 등[14]에 의해 식 (8)과 같은 관계식이 소개되었다. 이후 Xu 등[15]이 실험을 통하여 식 (8)에 사용되는 IM7/8552 CFRP의 상수를 ηf = 0.3, ηG = 0.064/MPa로 제시하였다. 본 연구에서는 Fig. 9와 같이 두께방향 압축 응력이 작용하는 위치의 응집요소에 체적평균 값인 60 MPa의 압축 응력(S22)이 가해진다 가정한 TTC 강화 효과로 강화된 물성을 적용하였다.

3.2 유한요소 해석 수행

복합재료 도브테일 요소 유한요소모델의 해석은 두 개의 스텝으로 구성된다. 첫 번째 스텝은 복합재료 제작과정 중 경화(curing) 후 냉각 과정에서 발생하는 열 잔류응력(Thermal Residual Stress, TRS)을 고려하기 위해 초기 180oC에서 상온인 25oC로 시편의 온도를 낮추는 과정이다. 두 번째 스텝은 복합재료 도브테일 요소 유한요소모델에 Fig. 10과 같은 변위 경계조건을 적용하여 인장시키는 과정이다. 두번째 스텝에서 도브테일 요소가 치구와 접촉하며 마찰을 일으키므로 1번 플라이와 치구 접촉면 쌍, 119번 플라이와 치구 접촉면 쌍의 두 곳에 *CONTACT PAIR 명령어를 사용하여 접촉 조건을 적용하였으며, 마찰계수는 0.5로 적용하였다. 유한요소 해석은 상용 소프트웨어인 ABAQUS/Explicit[16]를 사용하여 수행되었다.

본 논문에서는 복합재료 팬 블레이드의 도브테일 요소에 예측되는 파손하중에 열 잔류응력(TRS), TTC 강화 효과가 미치는 영향을 분석하기 위해 Table 4와 같이 다양한 경우의 유한요소 해석을 수행하였다.

|

Fig. 7 Finite element model of composite dovetails |

|

Fig. 8 Traction-separation curve of a cohesive element (i: MODE I, II, III) |

|

Fig. 9 Configuration of TTC stress acting area (unit: MPa) |

|

Fig. 10 FE model of the dovetail element specimen under a tensile load |

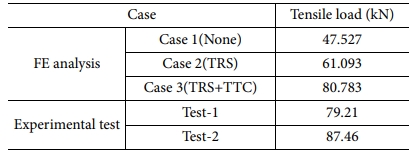

본 연구에서는 앞 절의 설명과 같이 복합재료 도브테일 요소 유한요소모델에 대해 모든 효과를 고려하지 않는 Case 1(None), 경화 후 냉각 과정이 미치는 영향을 분석하기 위한 열 잔류응력을 고려하는 Case 2(TRS), 그리고 두께방향 압축 응력이 미치는 영향을 분석하기 위한 TTC 강화 효과가 고려된 Case 3(TRS+TTC)에 대해 유한요소 해석을 수행하였다.

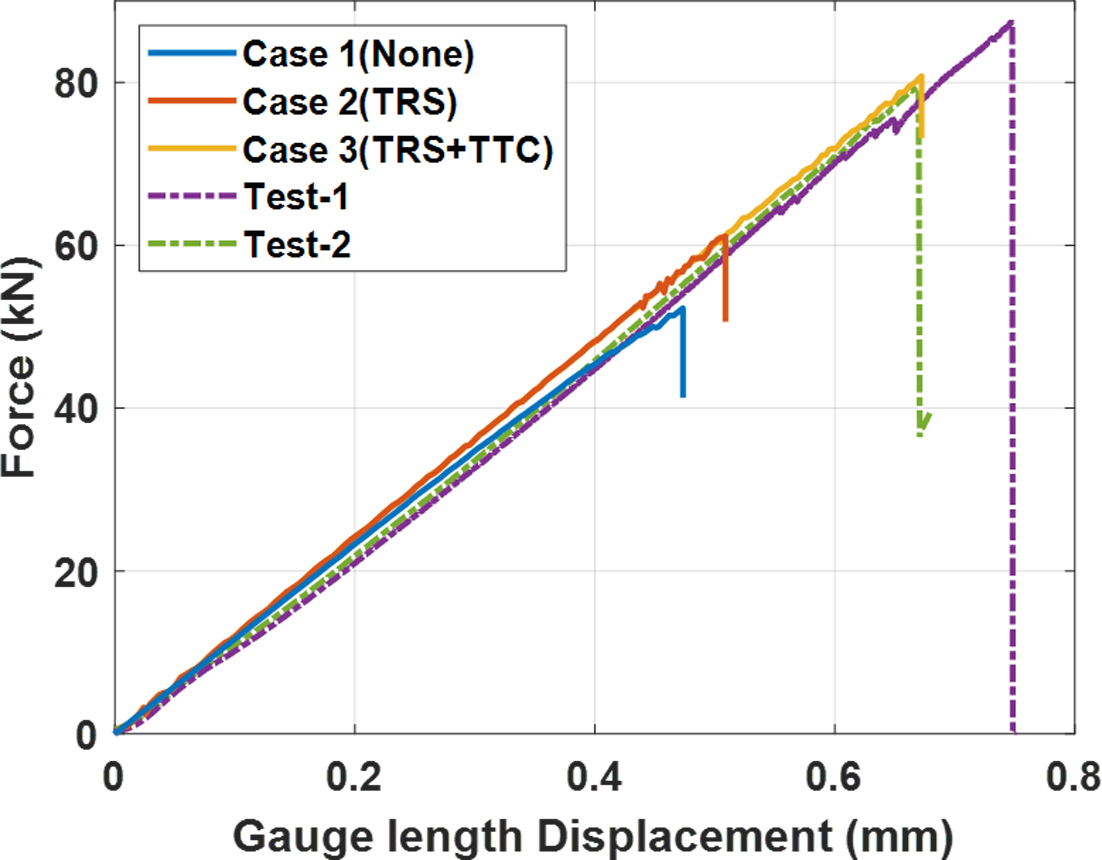

Fig. 11 및 Table 4에 세 가지 유한요소 해석 결과와 두 가지 인장시험 결과의 하중-변위 곡선과 파손하중을 나타냈다. 하중-변위 곡선 도출에 사용된 변위는 시험기의 크로스헤드(crosshead) 변위가 아닌, 시험 초기에 시편이 디스크에 맞물린 지점부터 상단 치구에 시편을 고정한 위치까지의 표점거리(gauge length, Fig. 5 참고)에 스트레인 게이지로부터 얻은 변형률 값을 곱하여 얻은 실질적 변위를 의미한다. 그래프에서 확인할 수 있다시피 유한요소 해석을 통한 도브테일 요소 시편의 인장은 한번의 하중감소(load-drop)를 보인 뒤에 끝나는데, 이러한 이유는 계면의 응집요소 혹은 CFRP 플라이가 파손된 이후 도브테일 요소 시편 유한요소모델이 더 이상 디스크와 마찰을 일으키지 못하고 통과하였기 때문이다.

유한요소 해석 결과는 실제 인장시험의 하중-변위 곡선과 거의 동일한 강성이 예측하였으나, 파손하중은 시험보다는 다소 낮게 예측되었다. 어느 효과도 받지 못한 Case 1에서 가장 작은 파손하중이 예측된다. 하지만 열 잔류응력이 고려된 Case 2에서 보다 높은 파손하중이 예측되었다. 이는 Fig. 12와 같이 첫번째 스텝의 경화 후 냉각과정 해석에서 발생한 잔류응력이 계면에 압축응력으로 작용하므로 이로 인해 더 많은 인장하중을 견딜 수 있기 때문으로 판단된다. Case 3의 경우도 강성은 거의 동일하였으나, Test-1과 2의 시험 결과 사이 범위의 파손하중 값이 예측되었다. 열 잔류응력에 더해 두께 방향으로 압축응력이 가해져 층간 물성이 강화되는 TTC 강화 효과가 적용되어 계면의 응집 요소들이 더 강한 하중에도 파손되지 않았기 때문으로 판단된다.

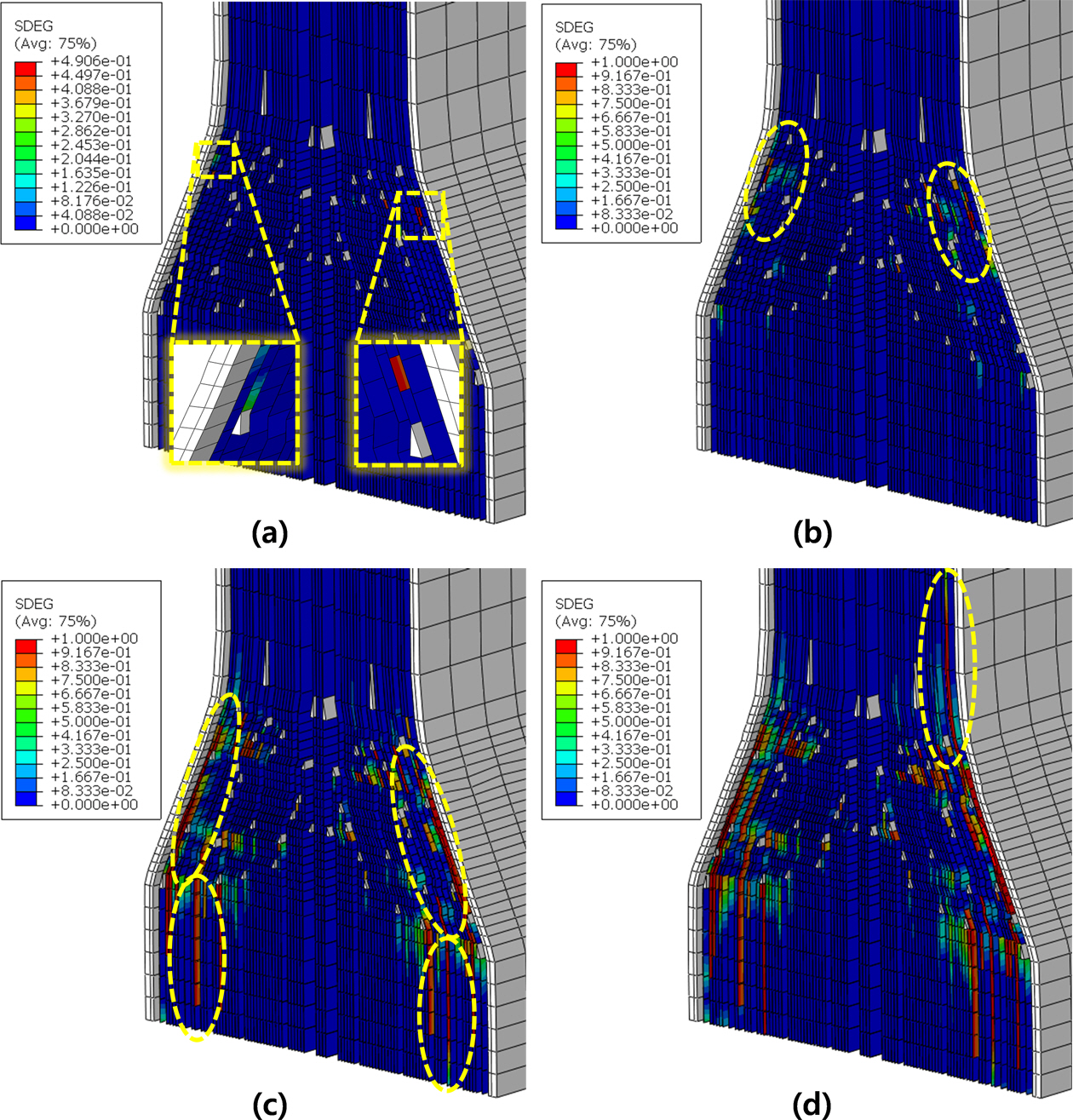

Fig. 13에는 인장해석을 통해 도출된 변위증가에 따른 응집 요소의 손상도 증가 과정을 도시하였다. 인장 초기 단계(Fig. 13a)에서 109번 플라이와 106번 플라이 사이, 108번 플라이가 드롭오프 되는 지점과 12번 플라이와 15번 플라이 사이, 13번 플라이가 드롭오프 되는 지점에 위치한 수지 포켓의 상단에서 손상이 시작됨을 알 수 있다. 이후 변위가 증가함에 따라(Fig. 13b 및 c) 초기 손상이 발생한 지점으로부터 점진적으로 손상이 확장되어 층간분리로 이어지는 것을 확인할 수 있다. 이러한 109번 플라이와 106번 플라이 사이의 층간분리는 디스크로 인한 압축응력 효과가 상대적으로 적게 발생하는 도브테일 상단까지 확장(Fig. 13d)되면서 최종적으로 파손에 이르게 한다.

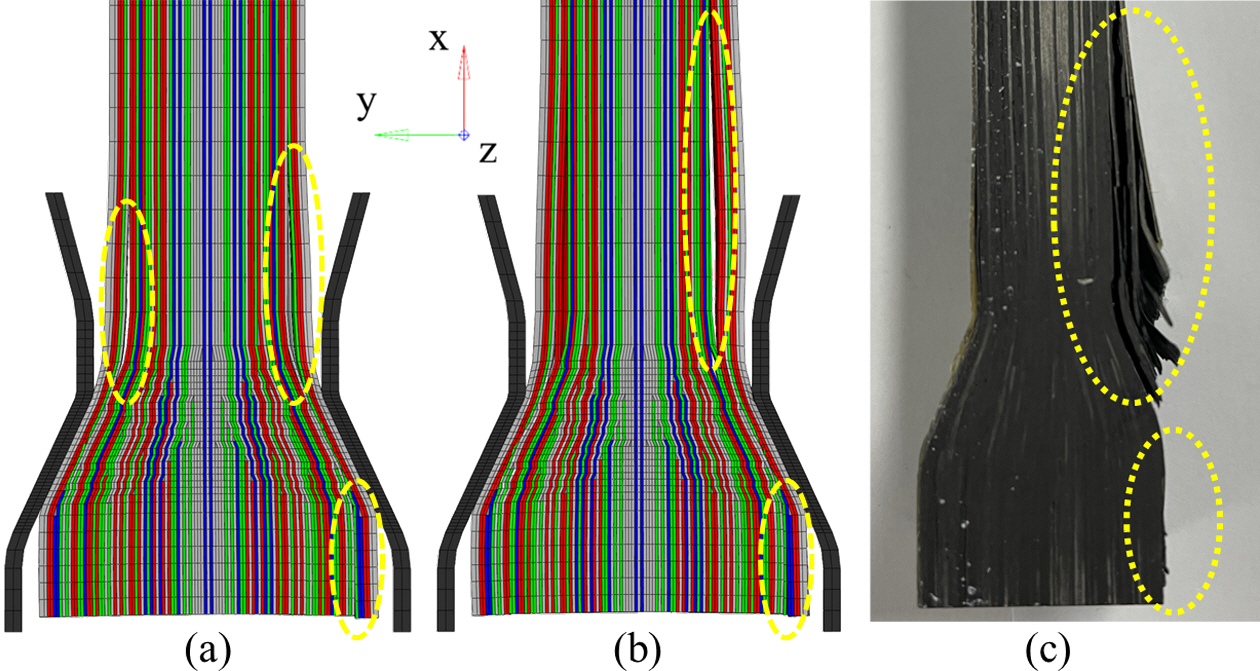

Fig. 14에는 유한요소 해석 결과와 시험결과의 파손 거동을 비교하기 위해 Case 2, Case 3, Test-1에 대하여 파손 형상을 나타냈다. 이를 자세히 관찰하면, 세 가지 경우 모두 도브테일 하단에 층간분리와 도브테일 상단 109번 플라이와 106번 플라이 사이에 큰 층간분리가 발생하였다. 이를 통해 본 연구에서 수행된 복합재료 도브테일 인장에 대한 유한요소 해석이 실제 인장시험의 파손거동 및 하중거동을 잘 모사할 수 있음을 확인할 수 있다.

|

Fig. 11 Comparison of force-displacement (gauge length) curve in tensile test and FE analysis |

|

Fig. 12 Configuration of thermal residual stress acting area caused by cooling down process (unit: MPa) |

|

Fig. 13 Results of progressive damage increase from FE analysis of Case 2(TRS) |

|

Fig. 14 Comparison of the failure behavior: (a) Case 2(TRS), (b) Case 3(TRS+TTC), (c) Test-1 |

본 연구에서는 IM7/8552 CFRP 복합재료로 제작된 팬 블레이드를 디스크와 견고하게 결합시켜 주는 도브테일 요소에 대하여 시편을 이용한 인장시험 및 유한요소 해석을 수행하고 그 결과를 비교 분석하였다. 이 과정에서 복합재료 도브테일 요소의 제조과정에서 발생하는 드롭오프 플라이나 수지 포켓 등의 결함들이 미치는 영향을 분석할 수 있었다. 유한요소 해석 및 시험결과의 분석결과, 계면의 층간분리에 의한 파손이 지배적인 것과, 파손이 수지 포켓에서 시작되어 층간분리로 진전됨을 확인할 수 있었다. 또한 복합재료 구조물의 성능을 예측하는데 있어 열 잔류응력의 고려가 필요하며, 본 연구처럼 복합재료 두께방향의 압축응력을 받는 경우 TTC 강화 효과를 고려해야함을 확인하였다. 이러한 인장시험으로 확인한 파손하중 및 점진적 파손 거동을 유한요소 해석을 통하여 매우 근접하게 모사함을 통해 유한요소 해석을 통한 복합재료 도브테일 요소의 거동 예측이 가능함을 확인하였다.

본 연구에서 사용한 복합재료 도브테일 요소의 유한요소 모델은 이상적인 형상을 기반으로 하나, 실제 제작된 시편은 제작공정에 의해 수지 포켓 등의 결함 위치가 비대칭으로 발생하는 등 다른 결함이 존재한다. 또한 인장시험 중 시편과 치구의 불균일한 접촉 및 정렬, 접촉 시의 정확한 마찰계수 등이 연구에 추가적으로 고려되야 할 것이다. 따라서 추후 연구에서는 영상처리 기법을 사용한 실제 복합재료 도브테일 요소 시편과 동일한 적층 형상, 제조 결함 등을 갖고 있는 유한요소 모델을 구축하고, 인장시험 및 유한요소 해석에 영향을 끼칠 수 있는 다양한 원인들을 파악 및 반영하여 연구 완성도를 높여야 할 것이다.

본 연구는 항공우주부품개발사업의 “10,000lbf급 항공기 터보팬 엔진용 효율 90% 복합재 팬 원천기술 개발 및 성능시험평가” 과제의 지원에 의해 수행되었으며 이에 감사드립니다.

- 1. Chougale, C.A., and Reddy, B., “Modeling of Fir-Tree Joint in Turbine Disk,” International Journal of Scientific Engineering and Technology Research, Vol. 3, No. 8, 2014, pp. 1384-1388.

- 2. Fedulov, B.N., Antonov, F.K., Safonov, A.A., Ushakov, A.E., and Lomov, S.V., “Influence of Fibre Misalignment and Voids on Composite Laminate Strength,” Journal of Composite Materials, Vol. 49, No. 23, 2015, pp. 2887-2896.

-

- 3. Al-Azzawi, A.S.M., McCrory, J., Kawashita, L.F., Featherston, C.A., Pullin, R., and Holford, K.M., “Buckling and Postbuckling Behaviour of Glare Laminates Containing Splices and Doublers. Part 1: Instrumented Tests,” Composite Strcutres, Vol. 176, 2017, pp. 1158-1169.

-

- 4. Al-Azzawi, A.S.M., McCrory, J., Kawashita, L.F., Featherston, C.A., Pullin, R., and Holford, K.M., “Buckling and Postbuckling Behaviour of Glare Laminates Containing Splices and Doublers. Part 2: Numerical Modelling,” Composite Strcutres, Vol. 176, 2017, pp. 1170-1187.

-

- 5. Sencu, R.M., Yang, Z., Wang, Y.C., Withers, P.J., and Soutis, C., “Multiscale Image-based Modelling of Damage and Fracture in Carbon Fibre Reinforced Polymer Composites,” Composites Science and Technology, Vol. 198, 2020, 108243.

-

- 6. Woo, K.S., Lim, J.H., and Han, C.H., “Effect of Defects on Progressive Failure Behavior of Plain Weave Textile,” Composite Materials, Vol. 14, 2021, 4363.

-

- 7. Jeong, G., Lim, J.H., Choi, C.H., and Kin, S.W., “A Virtual Experimental Approach to Evaluate Transverse Damage Behavior of a Unidirectional Composite Considering Noncircular Fiber Cross-sections,” Composites Structures, Vol. 228, 2019, 111369.

-

- 8. Hallett, S., Lander, J., Jones, M., Kawashita, L., and Wisnom, M., “Testing and Modelling of a Severely Tapered Composite Specimen,” 5th International Conference on Composites Testing for Model Identification (Comp Test), Lausanne, Swiss, Feb. 2011.

- 9. Gan, K.W., Allegri, G., and Hallett, S.R., “A Simplified Layered Beam Approach for Predicting Ply Drop Delamination in Thick Composite Laminates,” Materials and Design, Vol. 108, 2016, pp. 570-580.

-

- 10. Zhang, B., Kawashita, L.F., Jones, M.I., Lander, J.K., and Hallett, S.R., “An Experimental and Numerical Investigation into Damage Mechanisms in Tapered Laminates under Tensile Loading,” Composites Part A: Applied Science and Manufacturing, Vol. 133, 2020, 105862.

-

- 11. Hashin, Z., “Failure Criteria for Unidirectional Fiber Composites,” Journal of Applied Mechanics, Vol. 47, 1980, pp. 329-334.

-

- 12. Puck, A., and Schürmann, H., “Failure Analysis of FRP Laminates by Means of Physically Based Phenomenological Models,” Composites Science and Technology, Vol. 62, Issues 12-13, 2002, pp. 1633-1662.

-

- 13. HEXCEL, 2016, Hexply® 8552 Product Data Sheet, Hexel, 2016, pp. 1-6.

- 14. Li, X., Hallett, S.R., and Wisnom, M.R., “Predicting the Effect of Through-thickness Compressive Stress on Delamination Using Interface Elements,” Composites Part A: Applied Science and Manufacturing, Vol. 39, No. 2, 2008, pp. 218-230.

-

- 15. Xu, X., Wisnom, M.R., Sun, X., Rev, T., and Hallet, S.R., “Experimental Determination of Through-Thickness Compression (TTC) Enhancement Factor for Mode II Fracture Energy,” Composites Science and Technology, Vol. 165, 2018, pp. 66-73.

-

- 16. Manual, Abaqus User, Abaqus User Manual, Abaqus, 2020.

This Article

This Article

-

2021; 34(6): 337-344

Published on Dec 31, 2021

- 10.7234/composres.2021.34.6.337

- Received on Nov 15, 2021

- Revised on Dec 1, 2021

- Accepted on Dec 13, 2021

Services

Services

- Abstract

1.서 론

2. 복합재료 도브테일 요소 시편의 인장시험

3.유한요소모델링및유한요소해석

4.인장시험및유한요소해석결과분석

5.결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Jae Hyuk Lim

-

Division of Mechanical Engineering, Jeonbuk National University

- E-mail: jaehyuklim@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.