- Characterization of Composite Frame for Enhancing Energy Harvesting Function of a Smart Shoes

Ho-Seok Lee*, In-Jun Jung*, Seung-Hwan Chang*†

School of Mechanical Engineering, Chung-Ang University

- 스마트 슈즈의 에너지 하베스팅 기능향상을 위한 복합재료 프레임 특성평가

이호석* · 정인준* · 장승환*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, a composite material frame was designed to increase the energy harvesting efficiency of polyvinylidene fluoride (PVDF) ribbon harvesters which are installed inside smart shoes. In order to minimize the amount of deformation in the load direction of the frame, it was designed using carbon continuous fiber composites and its complex shaped structure was manufactured using a 3D printer. In order to calculate the amount of deformation of the insole and midsole of the shoes under the condition of the load generated during walking, the insole and midsole were modeled using the distributed spring elements. Using finite element analysis, the elongation of ribbon-type harvesters mounted on smart shoes was calculated during walking. It is expected that the predicted elongation of the harvester can be utilized to increase the energy harvesting efficiency of smart shoes.

본 연구에서는 인장 시 에너지 하베스팅을 하는 Polyvinylidene Fluoride(PVDF) 리본 하베스터를 신발에 접목한 스마트 슈즈의 에너지 하베스팅 효율을 증가시키기 위한 복합재료 프레임을 설계하였다. 프레임의 하중방향 변형량을 최소화하기 위해 이방성 재료인 탄소 연속 섬유를 사용하여 설계하고 3D 프린터를 이용하여 복잡한 형상을 제작하였다. 보행 시 발생하는 하중에 의한 안창과 중창의 변형량을 계산하기 위해 스프링 요소를 이용하여 안창과 중창을 모델링 하였다. 유한요소 해석을 사용하여 보행 시 스마트 슈즈에 장착된 리본형 하베스터의 인장량을 계산하였다. 예측된 하베스터의 최종 인장 길이 정보는 스마트 슈즈의 에너지 하베스팅 효율 증대에 활용할 수 있을 것으로 기대된다.

Keywords: 탄소연속섬유(Continuous carbon fiber), 족압(Foot pressure), 안창(Insole)

웨어러블 디바이스는 아웃도어 활동에 있어 필수적인 장비로 자리 잡았고, 그 중 스마트 슈즈를 통해 헬스케어 데이터를 수집 및 분석하기 위한 시스템 개발이 활발하다[1-3]. 이러한 스마트 슈즈에는 일반적으로 족압 측정 안창 (Insole), 무선 전송 모듈 및 데이터 수신 소프트웨어 등이 적용된다. 수집된 정보는 인간의 동작 행동 인식 연구에 활용되어 운동 시 바른 자세를 유지 할 수 있도록 도움을 줄 수 있다. 또한 이상 보행패턴을 감지하여 신체의 변화 및 불균형과 각종 질병을 확인하는 용도로도 활용 가능하다.

다만, 스마트 슈즈 등과 같이 신체에 착용하는 웨어러블 디바이스는 가벼워야 하기 때문에 전력공급을 위한 배터리 장착 용량에 제한이 있다. 이에 웨어러블 디바이스에 에너지 하베스팅 기술을 접목시켜 기기의 가용 시간을 늘리는 연구가 각광받고 있다[4-6]. 지난 몇 년간 높은 압전 상수를 가진 압전 세라믹을 이용한 에너지 하베스팅 신발에 대한 연구가 진행되고 있다. 다만 압전 세라믹은 경도가 높고, 깨지기 쉬우며, 낮은 인성과 연성을 가지기에 보행 시 발생하는 충격에 취약해 불규칙한 반복하중을 받는 분야에 적용하기에 다소 적합하지 않다[7,8]. 또한, 압전 진동 에너지 하베스터를 스마트 슈즈에 접목시키는 연구 또한 진행되고 있으나, 이러한 방식은 진동을 감지하는 고경도 하베스터 케이스를 신발 내부에 삽입하게 될 경우 이물감이 크기 때문에 보다 착용감과 안정감을 줄 수 있는 새로운 하베스팅 구조를 설계할 필요가 있다[9,10]. 이에 비교적 부드러운 재료를 사용하는 에너지 하베스터를 스마트 슈즈의 외형 변화 없이 접목시키는 형태의 연구가 진행되고 있다[11-14]. 해당 목적에 부합하는 하베스팅 방식으로는 대표적으로 마찰대전, 압전, 온도 변화 등과 같이 지속적이고 충분한 발전량을 출력할 수 있는 기계적 거동이 활용될 수 있다. 다만 인장형 하베스터의 경우 보행 시 신발 내에서 순간적으로 발생하는 강한 압력을 활용하여 하베스터의 출력량을 극대화할 수 있기 때문에 스마트 슈즈에 적합한 하베스터 형태라고 볼 수 있다. 인장형 하베스터의 재료로는 우수한 내구성과 크고 빠른 전기 신호를 발생시키는 전기활성고분자(Electroactive polymers)의 일종인 Polyvinylidene Fluoride(PVDF) 등이 사용된다[15,16].

본 연구에서는 스마트 슈즈에 설치되는 PVDF 리본 하베스터의 인장효율을 증대시키기 위해 신발 뒤축부에 삽입 가능한 하베스터 인장 보조 프레임을 설계하였다. 신발의 특성상 착용감이 우수하고 가벼워야 하기 때문에 프레임의 부피와 질량을 최소화하기 위해 섬유강화 복합재료를 이용하여 설계하였다[17]. 프레임의 복잡한 곡면 형상을 효과적으로 제작하기 위해 장섬유 복합재료용 3D 프린터를 이용하여 제작하였다[18,19]. 더불어, 해당 프레임을 신발에 적용할 경우, 보행 시 발생하는 인장형 하베스터의 인장량을 확인하기 위해 유한요소해석을 수행하였다. 본 연구를 통해 설계한 프레임을 평가하여 기존의 스마트 슈즈에 삽입되는 인장형 하베스터의 효율을 개선할 수 있는 방법을 제안하였다.

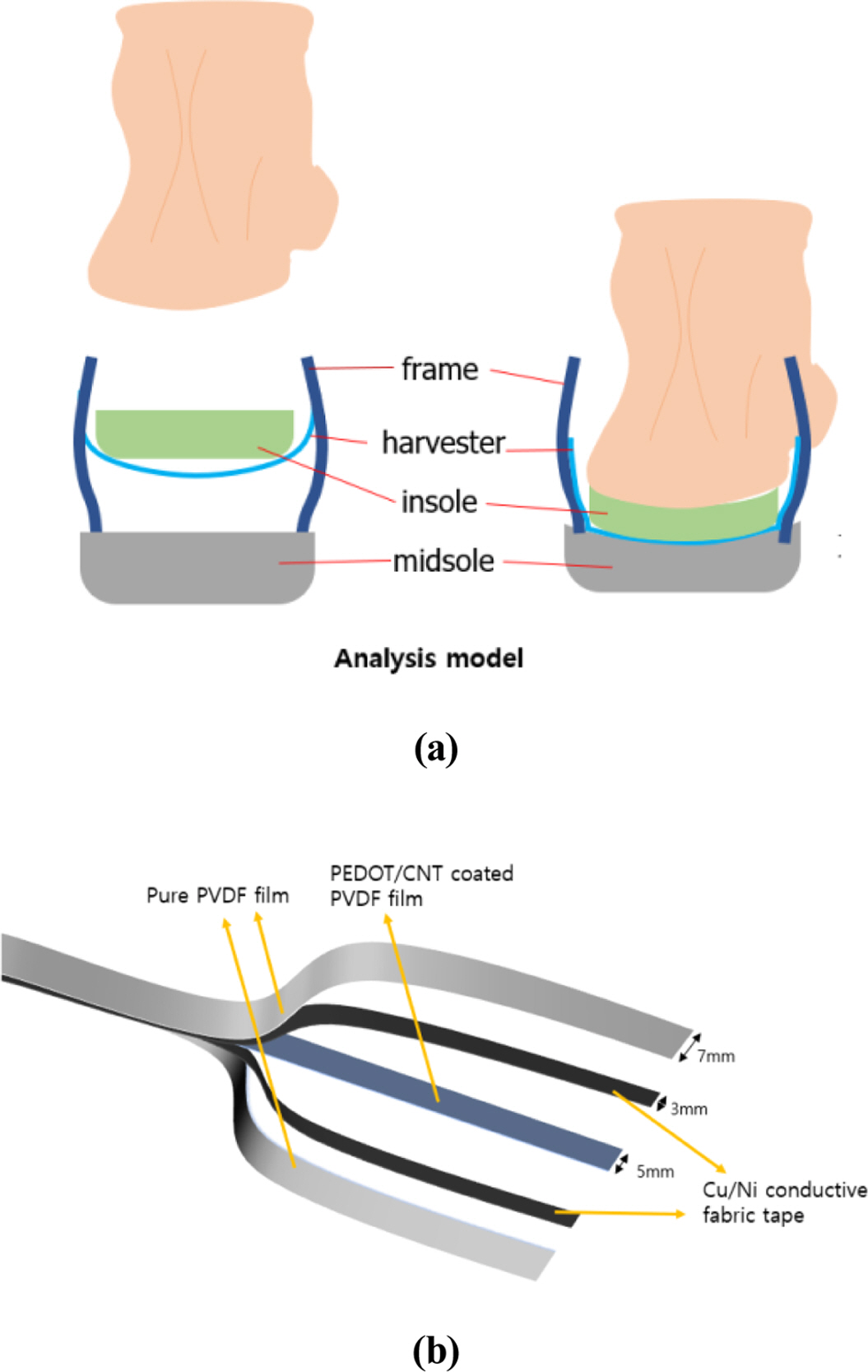

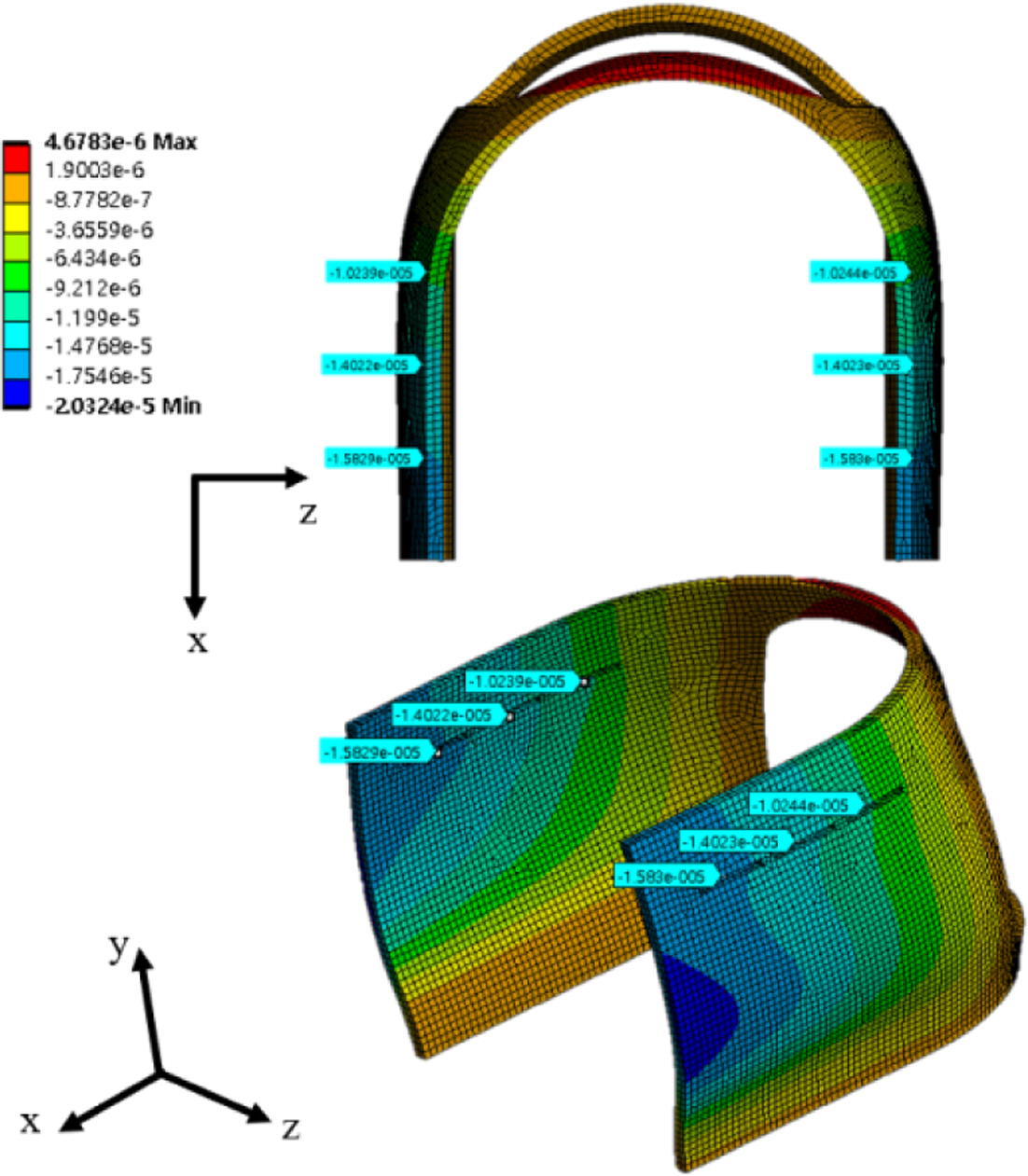

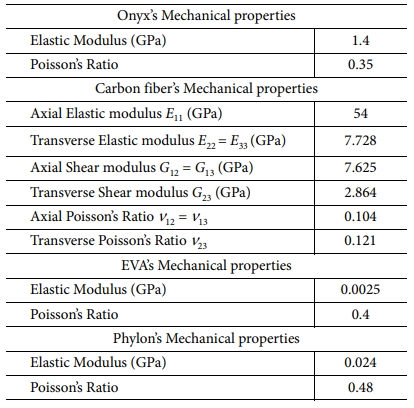

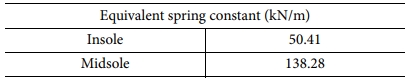

연구를 위한 신발의 안창(Insole)과 중창(Midsole)은 각각 충격흡수에 용이한 Phylon 재질과 EVA 재질로 구성되어 있다(Fig. 1 참조). 보행 시 충격을 완화하기 위한 안창과 중창의 모델링은 탄성체의 거동을 모사하기 위하여 Table 1에 정리한 물성치를 바탕으로 다수의 선형 스프링을 병렬 연결하여 모델링하였으며, 스프링으로 모사된 안창과 중창의 스프링 상수를 Table 2에 정리하였다. 하베스터 리본은 인장 시 압전효과에 의해 전기를 발생하는 PVDF 재질로 구성되어 있고, 보행 시 효과적인 인장을 위해 프레임의 구멍에 양단이 체결된 후 안창과 중창 사이를 가로지르도록 설치된다(Fig. 1a 참조). 프레임 내에서 리본 하베스터가 족압에 의해 충분히 인장될 수 있도록 리본의 길이를 110 mm로 하여 고정하였고, 리본의 폭, 두께는 각각 7 mm, 0.3 mm이다(Fig. 1b 참조). 하베스터 리본을 체결하기 위한 프레임은 안창을 감싸는 구조로 구성되어 있으며, 단섬유 탄소섬유(Chopped carbon fibers)로 채워진 나일론으로 구성된 Onyx와 탄소 연속섬유(Continuous carbon fiber) 복합재료를 이용하여 설계하였다. 보행 시 하베스터 리본을 효과적으로 인장시키기 위해 프레임의 중력방향 강성을 극대화 할 필요가 있으므로, 탄소 연속섬유의 섬유 방향을 하베스팅 리본의 길이 방향과 일치시켜 설계하였다. 각 재료에 대한 물성은 Table 1에 정리하였다.

|

Fig. 1 Structures and material composition; Overall structure of the shoes, (b) Harvesting ribbons. |

복잡한 형상을 가지는 복합재료 프레임을 제작하기 위해 연속 탄소섬유(Carbon fiber, Markforged, USA)와 단섬유/나일론 복합재료(Onyx OneTM, Markforged, USA)로 구성된 필라멘트를 이용하여 3D 프린터(Mark TwoTM, Markforged, USA)로 출력하였다. 프레임 출력을 위해 3D 프린터 제조사에서 제공하는 프로그램(Eigor, Markforged, USA)을 사용하여 연속섬유의 방향을 제어하였다.

프린팅을 시작하면 기지 필라멘트(Onyx)용 노즐의 온도와 탄소연속섬유 필라멘트용 노즐의 온도가 각각 277oC와 252oC로 가열된다. 적층되는 각 레이어의 두께는 0.125 mm로 설정되었고 밀도는 Solid fill 형식으로 100%로 설정하였다. 기지 필라멘트는 -45°와 +45°로 번갈아 가면서 프린트하였고, 탄소 연속섬유 필라멘트는 Eigor에서 제시한 섬유 방향으로 적층 및 성형되었다.

본 연구에서 설계한 복합재료 프레임은 3D 프린터로 제작하여 신발 뒷축 내측면에 밀착되어 안창에 의해 고정이 될 수 있도록 모델링 하였다. 모델의 형상은 많은 곡면을 포함하고 있어 3D 설계 프로그램인 Inventor (Autodesk, USA)를 이용하여 설계하였다. 또한 본 프레임은 상단부에 복수의 PVDF 하베스터 리본이 체결될 수 있도록 세 개의 구멍을 배치하였다. 이 모델은 270 mm 사이즈의 신발에 맞도록 신발의 뒷굽(Heel) 부분의 형상과 치수를 측정하여 설계하였다. 구축된 3D 모델을 이용하여 프레임과 안창, 중창이 모두 변형을 하지 않는 강체로 가정하고, 하베스터 리본이 프레임 안쪽 면에 최대한 밀착되었을 경우의 길이를 계산하면 116.42 mm가 되는 것을 확인하였다. 프레임은 하중에 의한 영향을 직접적으로 받는 부분에 탄소 연속 섬유가 배치되도록 설계하였고, 하중에 의한 영향이 미미한 부분을 제거하여 프레임의 부피와 질량을 감소시켰다. 프레임 설계에 사용된 탄소 연속섬유의 부피분율은 15.4%이다. 해석에 사용될 프레임의 물성치를 구하기 위해 혼합물 법칙 (Rule of mixtures)에 탄소 연속 섬유와 Onyx의 부피 분율 및 각 재료의 물성치를 대입하여 프레임의 물성치를 예측하였다.

여기서 Ef, Ec와 Eo는 각각 프레임, 탄소 연속 섬유 그리고 단섬유/나일론 복합재료의 물성치를 나타낸다. 그리고 f는 탄소 연속 섬유의 부피 분율을 나타낸다.

본 프레임을 모델링한 후 상용 유한요소 프로그램인 ANSYS Workbench (2021 R2. ANSYS, USA)를 이용하여 유한요소해석을 진행하였다. 3차원 모델링 후 각 부분의 변형률 계산을 위해 8절점 선형탄성 요소인 Hex Dominiant 요소를 사용하였다.

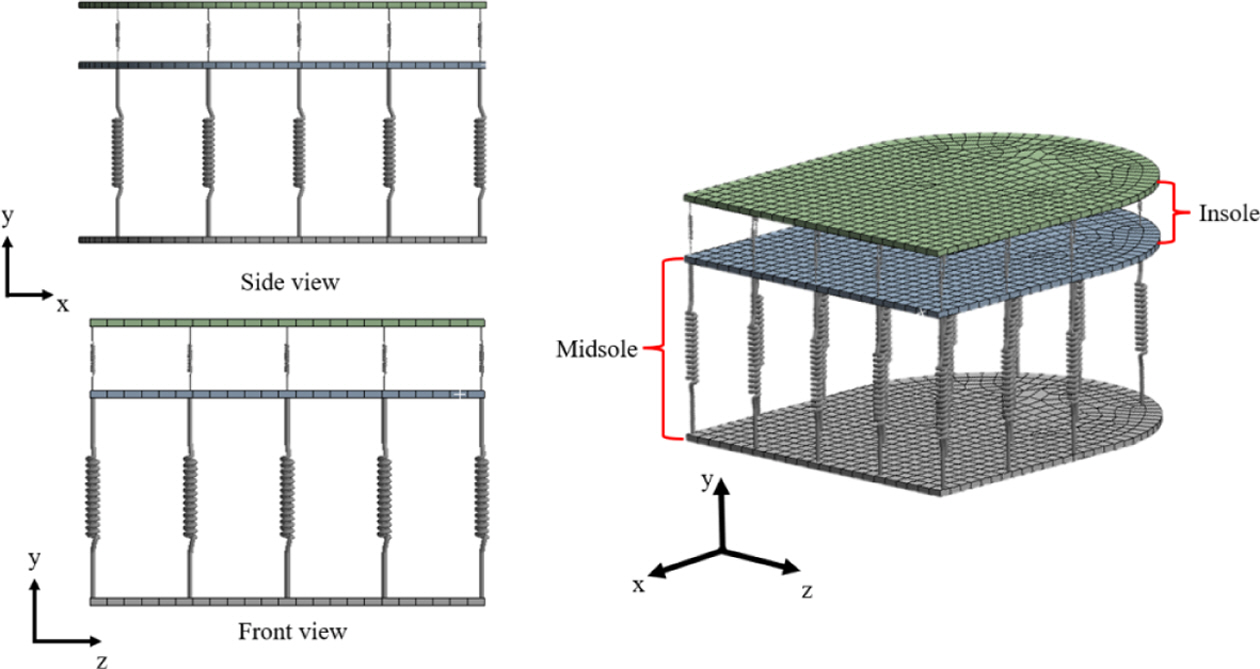

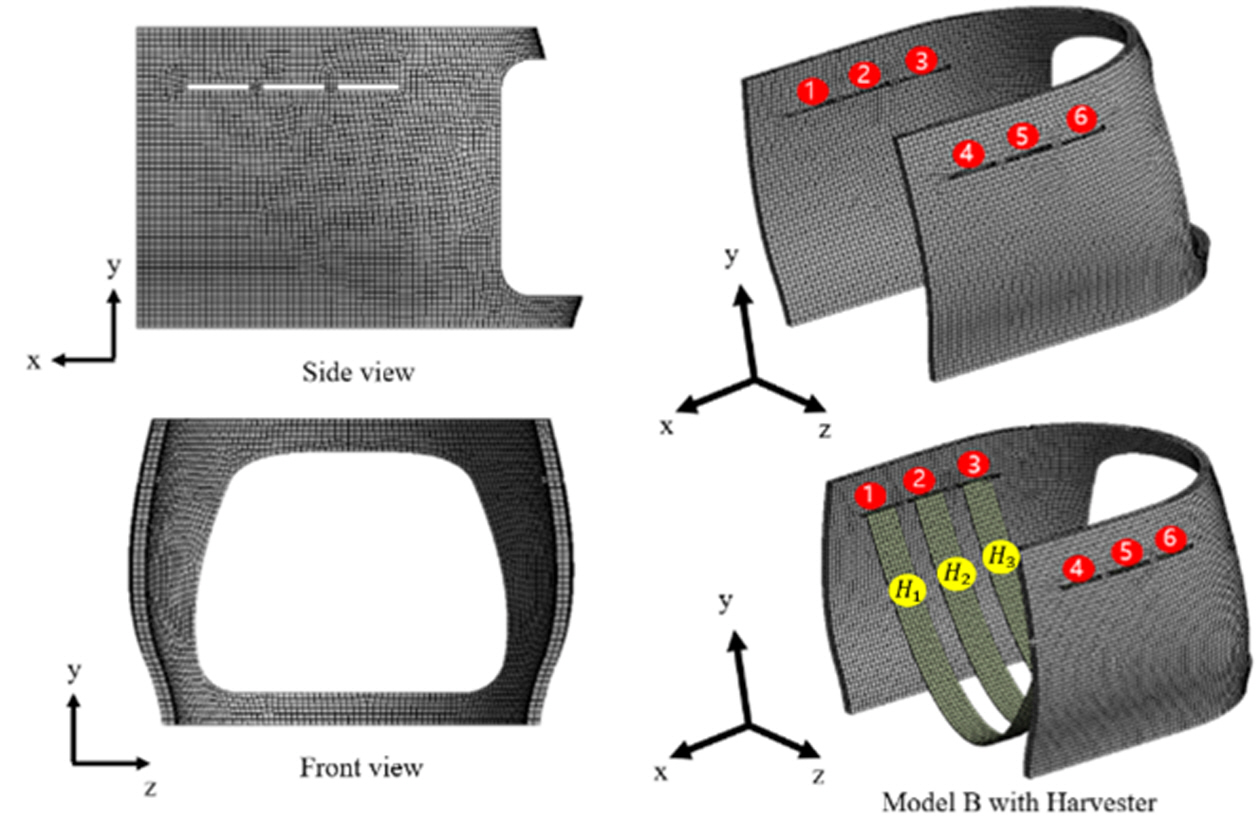

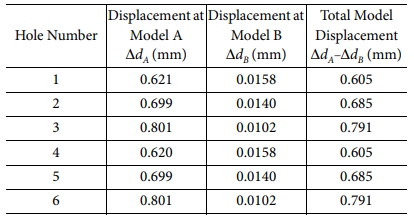

하베스터 리본의 변형량을 구하기 위해 하베스터 리본과 프레임이 없이 일반 신발의 구조를 스프링으로 모사하여 설계한 Model A와 프레임의 변형 패턴을 확인하기 위한 Model B로 나누어 구조설계를 진행하였다. 스프링은 ANSYS에서 제공하는 Contact 조건 중 Spring 요소를 사용하여 모델링 하였다(Fig. 2, 3 참조). Spring 요소는 Model A에서 각각 안창과 중창에 해당하는 부분에 양쪽 평면을 Body-Body 방식으로 Y축과 평행하게 연결하고 각 평면이 변형이 가능하도록 Deformable 조건을 주었다. 안창과 중창을 스프링으로 모사하여 구성된 모델을 이용하여 발에 의한 족압을 하중으로 부여하였다. Model B에서는 발에 의한 하중이 하베스터를 인장할 때 하베스터에 작용하는 장력을 프레임에 직접 부가하여 프레임의 변형거동을 해석하였다. 프레임에는 각 리본 체결용 구멍 1~6이 배치되어 있으며, 각 리본 체결용 구멍 1-4, 2-5, 3-6에 각각 리본 H1, H2, H3가 체결된다. 이 두 모델에서 구해진 해석 결과를 통해 하베스터 리본의 인장 길이와 프레임의 특성을 평가하였다.

Model A의 안창과 중창 위치에 각각 21개의 스프링(스프링 상수 = 50.42 kN/m, 스프링 상수 138.28 kN/m)이 균일한 간격으로 배치되고, 중창의 아래 면을 고정된 것으로 가정하였고, 보행 시 하중에 대한 변형량을 확인하기 위해 Model A의 안창과 중창의 스프링과 평행한 평면에 모두 비마찰 지지 조건(Frictionless support)을 부여하였다. 하베스터의 변형량은 Y축 방향의 변위로 평가하였다. 스프링의 길이는 안창과 중창의 경우 각각 9 mm와 28 mm이다. 발의 뒤꿈치에 의한 하중으로 안창을 모사한 Model A에 가해지는 최대 하중이 체중에 약 3배만큼 작용한다고 가정하여 체중이 70 kg인 사람을 기준으로 2100 N 만큼의 Force를 직접 Model A의 안창의 위쪽 면의 수직방향인 -Y축 방향으로 부여하여 요한요소 해석을 통해 변형량을 확인하였다[20].

Model B에서는 프레임의 하단부를 고정하였으며, 보행 시 하중에 의한 하베스터 리본의 인장으로 프레임에 가해지는 장력의 방향이 -Y 방향이라 가정하여 각 리본 체결용 구멍에 -Y축 방향으로 2100 N의 하중을 균등하게 배분하여 부여하였다. 하베스터의 경우 2100 N의 하중을 부여하였을 때 각 Model이 변형이 없는 강체일 경우 프레임에 안쪽 면에 최대한 부착하였을 때를 변형량으로 가정하여 116.42 mm로 계산이 되었다.

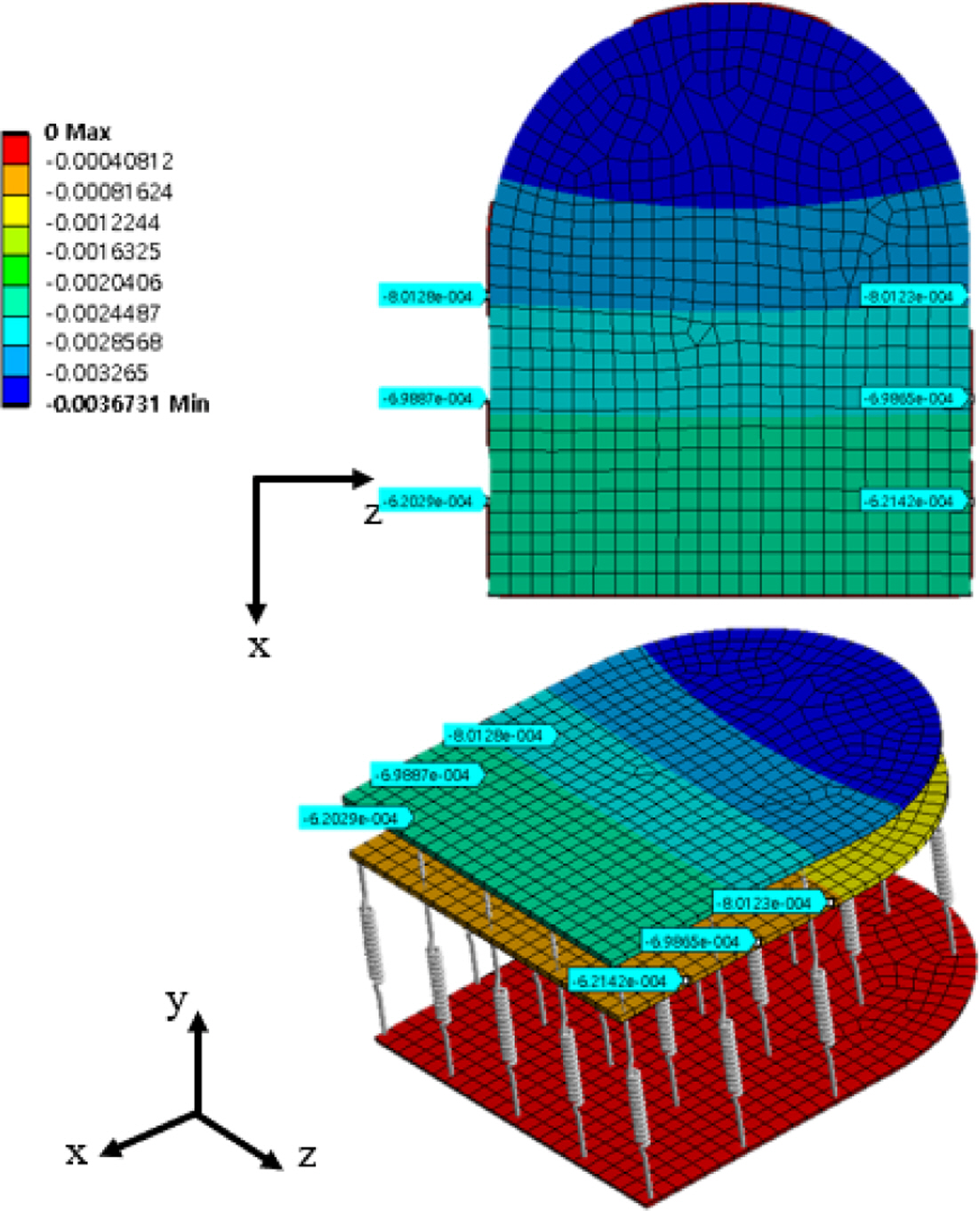

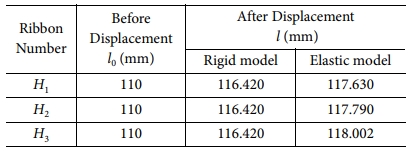

본 해석의 목표는 Model A의 중창의 Y축 방향 변형량과 Model B의 Hole 1-6의 Y축 방향 변형량을 계산하여 두 결과를 통해 스마트 슈즈에 최대 하중이 가해졌을 때 중창과 프레임의 구멍 사이의 거리를 파악하여 최종적으로는 하베스터 리본의 최대 변형량을 확인하는 것이다. 각 Model에서 구멍 1-6에 해당하는 위치를 기준으로 Model A와 Model B에서 각각 Y축 방향의 변형량을 해석하여 구멍의 위치에 따른 변형량의 차이를 비교하였다. Fig. 4에서 보이는 바와 같이, Model A에서 안창과 중창 모두 뒷축 방향(-x축 방향)으로 이동할수록 높은 변형량을 가짐을 알 수 있다. Fig. 5에서 보이는 바와 같이, 프레임에서는 x축 방향으로 이동할수록 높은 변형량을 보였으나, 하베스터 리본의 변형량에 비해 매우 낮은 수준의 변형이 발생함을 알 수 있었다. 각 Model의 리본 체결용 구멍을 기준으로 중창과의 거리의 변화량과 두 Model를 종합하였을 때의 하베스터 리본만의 변화량을 Table 3에 제시하였다. 두 가지 Model에서의 결과를 종합하였을 때 리본 체결용 구멍과 중창 사이의 거리는 하중에 의해 증가하였고, Model B에서의 변형량은 Model A에서의 변형량에 비해 아주 작은 값을 가지기 때문에 리본 체결용 구멍과 중창 사이의 거리의 차이는 Model A에의 결과가 더 큰 영향을 가진다는 것을 확인할 수 있었다. 따라서 Table 3에 정리한 바를 바탕으로 리본 체결용 구멍과 중창 사이의 거리를 통해 하베스터의 최종 인장의 길이를 예측하여 하베스터의 초기 길이와 각 Model이 강체일 때와 탄성체일 때의 변형 길이를 Table 4에 정리하였다. 리본 H1, H2, H3의 최종 인장량은 각각 7.630 mm, 7.790 mm, 8.002 mm임을 알 수 있었으며, 뒷축쪽으로 갈수록 더 큰 변형량이 발생하는 것을 확인하였다.

|

Fig. 2 Modeling of an insole and a midsole using spring elements |

|

Fig. 3 Finite element modeling of Model B |

|

Fig. 4 Deformation distribution of Model A |

|

Fig. 5 Deformation distribution of Model B |

본 논문은 스마트 슈즈의 에너지 하베스팅 효율 증대를 위해 스마트 슈즈에 설치된 인장형 하베스터의 인장량 극대화를 목표로 섬유강화 복합재료를 이용하여 하베스터 고정 프레임을 설계 및 해석을 통해 특성을 평가하였다. 유한 요소 해석을 통해 보행 시 발생하는 하중에 대한 각 구조의 변형량을 계산하여 하베스터 리본의 최대 변형량을 계산하였다. 또한 프레임의 구멍 위치에 따른 변형량을 근거로 Hole 3, 6의 위치(리본 H3)에서 가장 큰 변형을 한다는 것을 확인하였다. 이는 리본의 장착 위치를 뒷축쪽으로 이동할 경우 더 높은 에너지 하베스팅 효율을 얻을 수 있음을 의미한다. 해석을 통하여 얻은 결과를 통해 스마트 슈즈 착용 후 보행 시 하중에 의한 프레임의 변형을 최대한 작게 유도하는 조건을 확인하였고, 해당 방식을 통해 스마트 슈즈에 장착된 하베스터의 인장 효율 증대를 모색하였다.

This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korean government (MSIP) (NRF-2020R1A2C2007720).

- 1. Wang, H., and Song, Y., “Design of Intelligent Shoes Based on Multi-sensor,” Journal of Physics: Conference Series, Vol. 1927, Issue 1, 2021, 012014.

-

- 2. Malengier, B., Tseghai, G.B., Ciocci, M.-C., Mengistie, D., and Van Langenhove, L., “Functional Shoe for the Detection of Walking Pattern Anomalies,” IOP Conference Series: Materials Science and Engineering, Vol. 827, Issue 1, 2020, 012002.

-

- 3. Truong, P.H., You, S., Ji, S.-H., and Jeong, G.-M., “Wearable System for Daily Activity Recognition Using Inertial And Pressure Sensors of a Smart Band and Smart Shoes,” International Journal of Computers Communications & Control, Vol. 14, Issue 6, 2020, pp. 726-742.

- 4. Zou, Y., Libanori, A., Xu, J., Nashalian, A., and Chen, J., “Triboelectric Nanogenerator Enabled Smart Shoes for Wearable Electricity Generation,” Research, Vol. 2020, 2020, 7158953.

-

- 5. Ehrmann, G., and Ehrmann, A., “Electronic Textiles,” Encyclopedia, Vol. 1, Issue 1, 2021, pp. 115-130.

-

- 6. Maheswaran, B., Byrne, C., Cook, T., Malterre, E., and Bhaiya, V., “Harnessing Energy from Everyday Movement: A Proposition for the Expansion of Piezoelectrics,” 2017 ASEE Northeast Section Conference, 2017.

- 7. Qian, F., Xu, T.-B., and Zuo, L., “Piezoelectric Energy Harvesting from Human Walking Using a Two-stage Amplification Mechanism,” Energy, Vol. 189, 2019, 116140.

-

- 8. Turkmen, A.C., and Celik, C., “Energy Harvesting with the Piezoelectric Material Integrated Shoe,” Energy, Vol. 150, 2018, pp. 556-564.

-

- 9. Minamitani, T., and Ueno, T., “Power-generating Shoes Using a Magnetostrictive Vibration Power Generator,” Journal of Physics: Conference Series, Vol. 1052, Issue 1, 2018, 012087.

-

- 10. Katsumura, H., Konishi, T., Okumura, H., Fukui, T., Katsu, M., Terada, T., Umegaki, T., and Kanno, I., “Development of Piezoelectric Vibration Energy Harvesters for Battery-less Smart Shoes,” Journal of Physics: Conference Series, Vol. 1052, Issue 1, 2018, 012060.

-

- 11. Rodrigues, C., Gomes, A., Ghosh, A., Pereira, A., and Ventura, J., “Power-generating Footwear Based on a Triboelectric-electromagnetic-Piezoelectric Hybrid Nanogenerator,” Nano Energy, Vol. 62, 2019, pp. 660-666.

-

- 12. Jung, K.C., Son, J.H., and Chang, S.H., “Self-Powered Smart Shoes with Tension-Type Ribbon Harvesters and Sensors,” Advanced Materials Technologies, Vol. 6, Issue 2, 2021, 2000872.

-

- 13. Liu, L., Tang, W., Deng, C., Chen, B., Han, K., Zhong, W., and Wang, Z.L., “Self-powered Versatile Shoes Based on Hybrid Nanogenerators,” Nano Research, Vol. 11, Issue 8, 2018, pp. 3972-3978.

-

- 14. Lin, Z., Wu, Y., He, Q., Sun, C., Fan, E., Zhou, Z., Liu, M., Wei, W., and Yang, J., “An Airtight-cavity-structural Triboelectric Nanogenerator-based Insole for High Performance Biomechanical Energy Harvesting,” Nanoscale, Vol. 11, Issue 14, 2019, pp. 6802-6809.

-

- 15. Wankhade, S.H., Tiwari, S., Gaur, A., and Maiti, P., “PVDF-PZT Nanohybrid Based Nanogenerator for Energy Harvesting Applications,” Energy Reports, Vol. 6, 2020, pp. 358-364.

-

- 16. Sukumaran, S., Chatbouri, S., Rouxel, D., Tisserand, E., Thiebaud, F., and Ben Zineb, T., “Recent Advances in Flexible PVDF Based Piezoelectric Polymer Devices for Energy Harvesting Applications,” Journal of Intelligent Material Systems and Structures, Vol. 32, Issue 7, 2021, pp. 746-780.

-

- 17. Kang, J.H., Kim, K.W., Jang, J.S., Kim, J.W., Yang, M.S., Gu, Y.S., Ahn, T.M., Kwon, S.D., and Lee, J.W., “Structural Analysis and Design of B-pillar Reinforcement using Composite Materials,” Composites Research, Vol. 34, 2021, pp. 35-46.

-

- 18. Oh, E., Lee, J., and Suhr, J., “3D Printable Composite Materials: A Review and Prospective”, Composites Research, Vol. 31, 2018, pp. 192-201.

-

- 19. Todoroki, A., Oasada, T., Mizutani, Y., Suzuki, Y., Ueda, M., Matsuzaki, R., and Hirano, Y., “Tensile Property Evaluations of 3D Printed Continuous Carbon Fiber Reinforced Thermoplastic Composites”, Advanced Composite Materials, Vol. 29, 2020, pp. 147-162.

-

- 20. Mercer, J.A., and Horsch, S., “Heel–toe Running: A New Look at the Influence of Foot Strike Pattern on Impact Force”, Journal of Exercise Science & Fitness, Vol. 13, Issue 1, 2015, pp. 29-34.

-

This Article

This Article

-

2021; 34(6): 400-405

Published on Dec 31, 2021

- 10.7234/composres.2021.34.6.400

- Received on Dec 3, 2021

- Revised on Dec 4, 2021

- Accepted on Dec 3, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Seung-Hwan Chang

-

School of Mechanical Engineering, Chung-Ang University

- E-mail: phig4@cau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.