- A Study on the Bonding Process of Carbon Fiber-Thermoplastic Composite Using Induction Heating Technology

Chang-Soo Kang*, Myeong-Han Yoo*, Min-Kang Seo*, Bo-Kyung Choi*†

Korea Carbon Industry Promotion Agency (KCARBON)

- 유도가열 기술을 이용한 탄소섬유-열가소성 복합재의 접합 공정에 관한 연구

강창수* · 유명한* · 서민강* · 최보경*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

: In this study, thermoplastic composites were manufactured using a thermoplastic resin (PEEK) with the same melting temperature and a highly heat-resistant carbon UD tapes with different carbon fibers (Type A, Type B). And the bonding characteristics and mechanical characteristics of each of the two produced thermoplastic composites by induction heating welding were examined. The bonding characteristics and mechanical characteristics of the thermoplastic composites were performed using C-Scan and B-Scan, which is a non-destructive inspection, and the single lap shear test, respectively. The temperature of the carbon composites surface was monitored using a thermal image camera

본 연구에서는 동일한 열가소성 수지(PEEK)와 각기 다른 탄소섬유(Type A, Type B) UD 테이프를 이용하여 열가소성 복합재를 제작하고 제작된 각각 2개의 복합재를 유도가열 용접방식에 따라 접합 특성 및 기계적 특성에 대하여 고찰하였다. 복합재의 접합 특성과 기계적 특성은 비파괴검사인 C-Scan, B-Scan과 전단 강도(Single lap shear)를 각각 측정하였고, 열화상 카메라를 이용하여 시편 표면의 온도를 모니터링 하였다

Keywords: 유도가열(Induction heating), 용접(Welding), 열가소성 복합재(Thermoplastic composite), 탄소섬유(Carbon fiber)

최근 항공 산업에서는 탄소복합재를 적용하기 위하여 보잉(Boeing) 787과 에어버스(Airbus) A350 및 A380 양산기종에 자동적층(Automated Fiber Placement, AFP)과 열성형(Thermoforming) 공법을 적용한 열가소성 복합소재 부품 개발이 진행 중이다[1-3].

기존 폴리프로필렌(Polypropylene) 및 폴리아마이드(Polyamide) 기반의 자동차용 열가소성 복합재료 중간재 개발이 주를 이루었으나 최근 항공기 부품에 적용 가능한 폴리에텔에텔케톤(Poly ether ether ketone, PEEK), 폴리페닐렌설파이드(Poly phenylene sulfide, PPS) 기반의 복합재료가 주목받고 있다[4-6]. 열가소성 복합재는 경화가 필요 없는 쉬운 가공, 긴 수명, 낮은 보관 비용, 높은 재활용 가능성, 높은 내충격성 덕분에 다양한 응용 분야에서 열경화성 매트릭스 복합재를 대체하고 있다[7-9]. 그 중 PEEK는 고 내열 특성뿐만 아니라 에폭시(Epoxy)와 유사한 기계적 물성을 지녀 항공기 제품 형상을 담당하는 스킨층에 적용이 가능하다. 하지만 스킨층은 외부에 노출된 기체 부품으로써 요구되는 구조강성 뿐만 아니라 반복 개폐 시 발생하는 힌지 부위의 피로하중을 견뎌내야 하므로, 구조강성 및 체결 부 강도 확보를 위한 보강 판넬의 접합이 필요하다.

열가소성 복합재를 접합하는데 사용할 수 있는 다양한 융합 용접기술 중에서 유도가열 용접(induction heating welding)은 용접 시간 및 용접된 제품의 중량 증가를 피하면서 접착 결합(adhesive bonding)과 관련된 한계를 극복할 수 있는 장점을 가지고 있다[10,11].

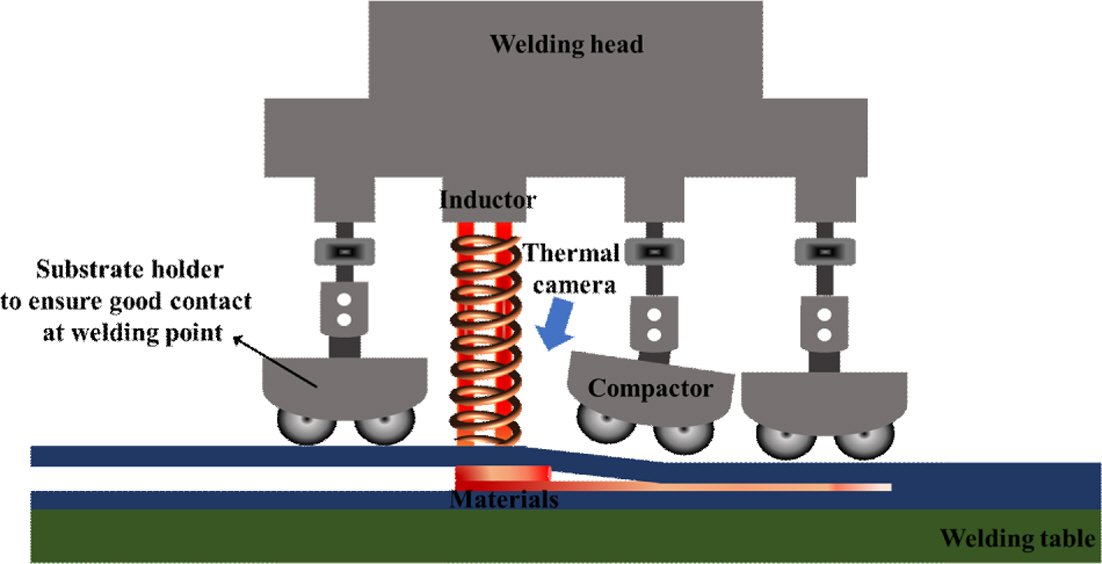

유도가열은 전기에너지를 열에너지로 변환시켜 가열하는 방법으로 2차코일 대신 피가열 재료를 사용하여 발생하는 줄열(Joule’s heat)을 이용한다. 피가열 재료로 금속, 탄소 등의 전기전도체가 사용되며 탄소섬유의 전기전도 특성을 이용하여 탄소섬유 복합재의 접합이 가능하기 때문에 표면의 오염이 적고, 빠른 가열이 가능하며, 일정한 온도제어가 가능하여 자동화 공정에 적합하다[12]. Fig. 1은 유도가열 용접 시스템의 개략도를 간단하게 나타낸 것이다.

본 연구에서는 동일한 열가소성 수지(PEEK)와 각기 다른 탄소섬유(Type A, Type B) UD 테이프를 이용하여 탄소섬유 복합재를 제조하고 제작된 복합재의 유도가열 용접에 따른 접합 특성 및 기계적 특성을 측정하여 서로 비교 평가하고자 하였다.

|

Fig. 1 Schematic diagrams for the induction welding system |

2.1 재료 및 시편제작

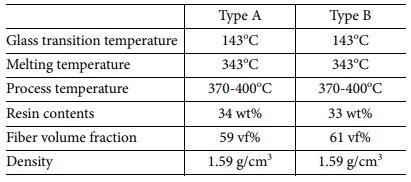

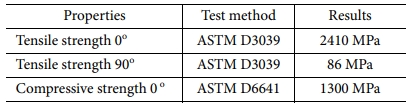

본 실험에서 사용된 열가소성 복합재는 동일한 열가소성 수지(PEEK)를 함침시킨 각기 다른 탄소섬유(Type A, Type B) 0.14 mm 두께인 UD 테이프를 각각 제공받았다. Type A와 Type B의 기공(void) 비교 시 Type B의 표면이 매끈한 경향을 보이며 소재 자체의 기공률이 적어 복합재 적층 시 플라이(Ply) 층간 계면 접착에 유리할 것으로 판단된다. PEEK 탄소섬유 UD 테이프의 공정 조건을 Table 1에 나타내었고 PEEK 탄소섬유 UD 복합재의 기본 물성은 Table 2에 나타내었다.

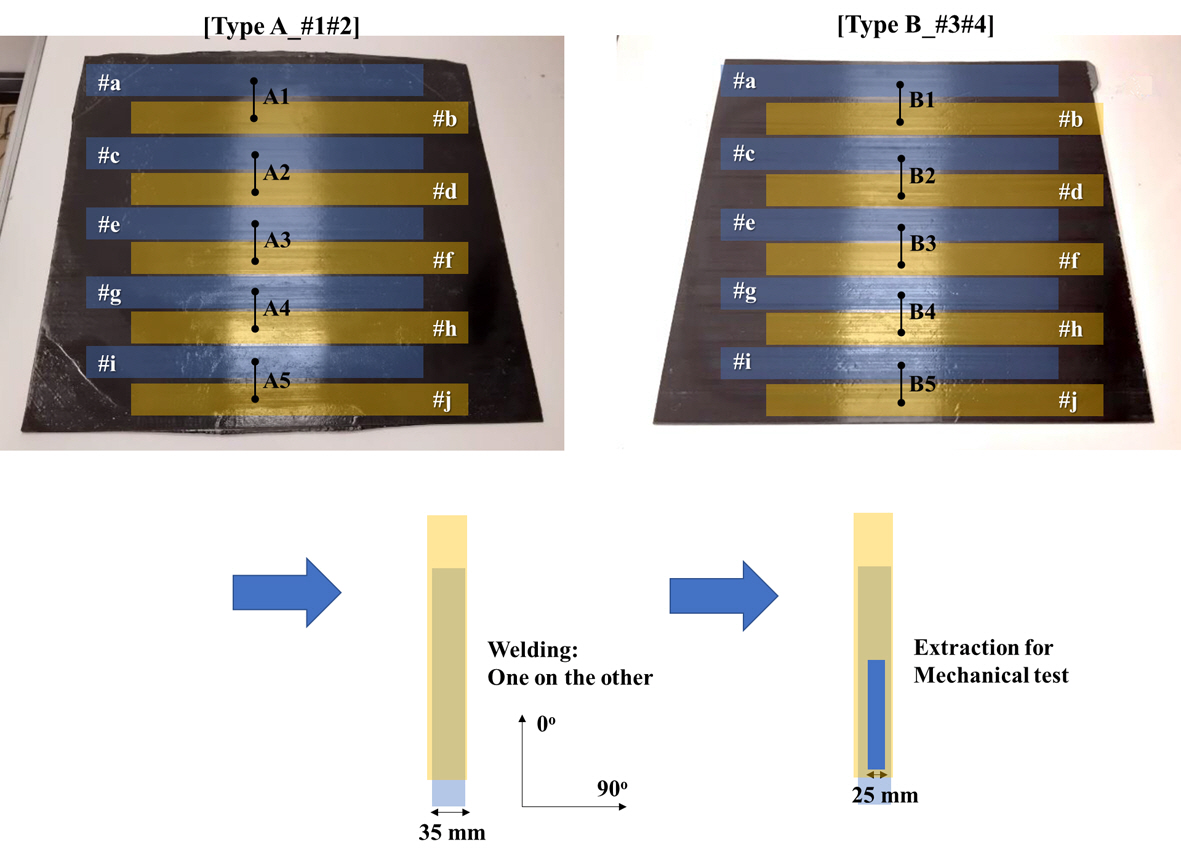

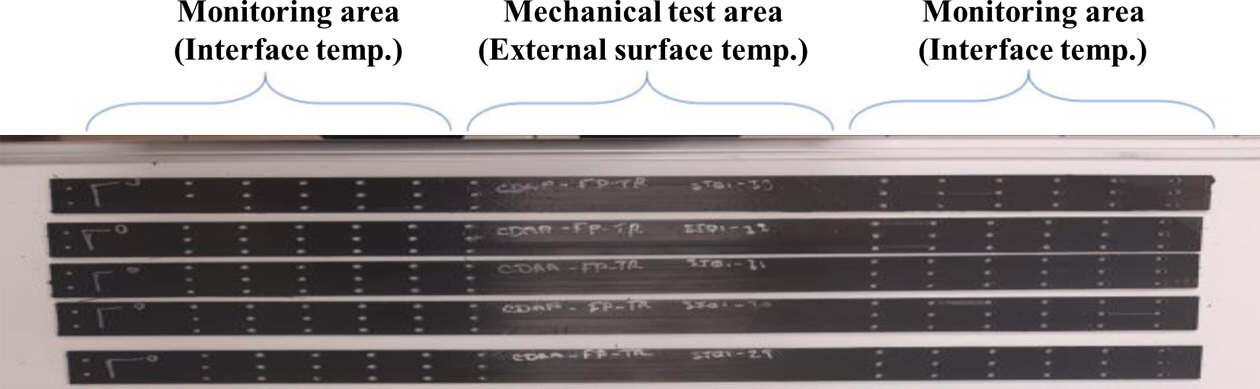

PEEK 탄소섬유 UD 테이프를 AFP장비를 이용하여 16개의 플라이를 [0/-45/0/45/90/45/0/-45]s의 순서에 따라 적층한 후 가로 600 mm, 세로 700 mm의 평평한 판넬 (Flat panel)을 2개씩(Type A (#1#2), Type B (#3#4)) 각각 제작하였고 하나의 판넬에서 약 5개의 샘플(가로 35 mm, 세로 700 mm)을 추출하였다. 그리고 2개씩 각각 유도가열 용접하였다. 유도가열 용접 전 내부 습기 현상을 피하기 위하여 95~115oC의 대류 오븐에서 4시간 동안 완전 건조시켰다. 이렇게 제조 공정 방식이 다른 제품으로 제조한 열가소성 복합재를 Sample A(A1(#a#b), A2(#c#d), A3(#e#f), A4(#g#h), A5(#i#j)) 그리고 Sample B(B1(#a#b), B2(#c#d), B3(#e#f), B4(#g#h), B5(#i#j))로 각각 명명하였다. Fig. 2는 열가소성 복합재 패널에서 기계적 샘플까지의 제조 과정 개략도이며 Fig. 3은 유도가열 용접한 시편의 디지털 사진을 나타낸 것이다.

2.2 유도가열 장비 및 실험 방법

유도코일은 Pan Cake 타입을 사용하였으며, 출력용량 10kW의 발진기 및 CT/box를 사용하였다. 유도가열 시 표면의 온도를 측정하기 위하여 process sensors 사의 I/R온도계를 사용하였으며, 열화상 카메라를 사용하여 열분포를 확인하며 용접을 진행하였다. 용접을 위하여 가공 공정 온도는 570-600oC (샘플 표면의 평균 온도는 240oC), 롤러 압력은 2 bar로 고정하였으며, 코일은 5.4 mm/s의 속도로 이동하였다.

2.3 복합재의 유도가열 거동 분석

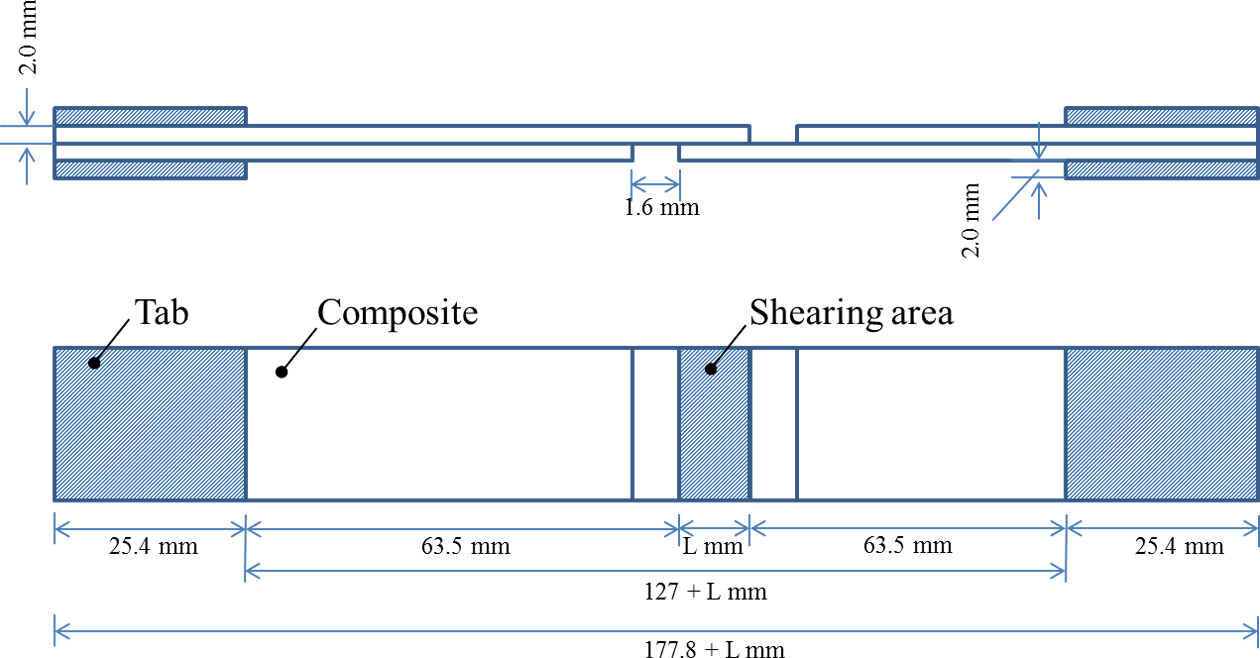

유도 용접 성능을 확인하기 위하여 25 MHz 초음파 장비를 사용하여 용접된 복합재 단면의 이미지 분석과 결함(defect)의 위치와 크기를 알아보고자 비파괴검사(nondestructive test)를 수행하였다. 디지털 카메라(KCX-20B, Korea Lab Tech., China)를 이용한 광학 디지털 영상 분석 시스템을 이용하여 복합재 판넬의 단면 구조를 관찰하였고 Airbus AITM 1-0019 시험법에 따라 전단 강도(Single lap shear) 시험을 수행하였으며 Fig. 4는 전단강도 측정 샘플 모식도이다.

|

Fig. 2 Schematic diagrams from the panel to the mechanical sample |

|

Fig. 3 Digital photographs of induction heating welding specimen (Sample A) |

|

Fig. 4 Scheme of single lap shear test samples |

3.1 유도가열 용접 전 복합재 판넬의 표면 특성

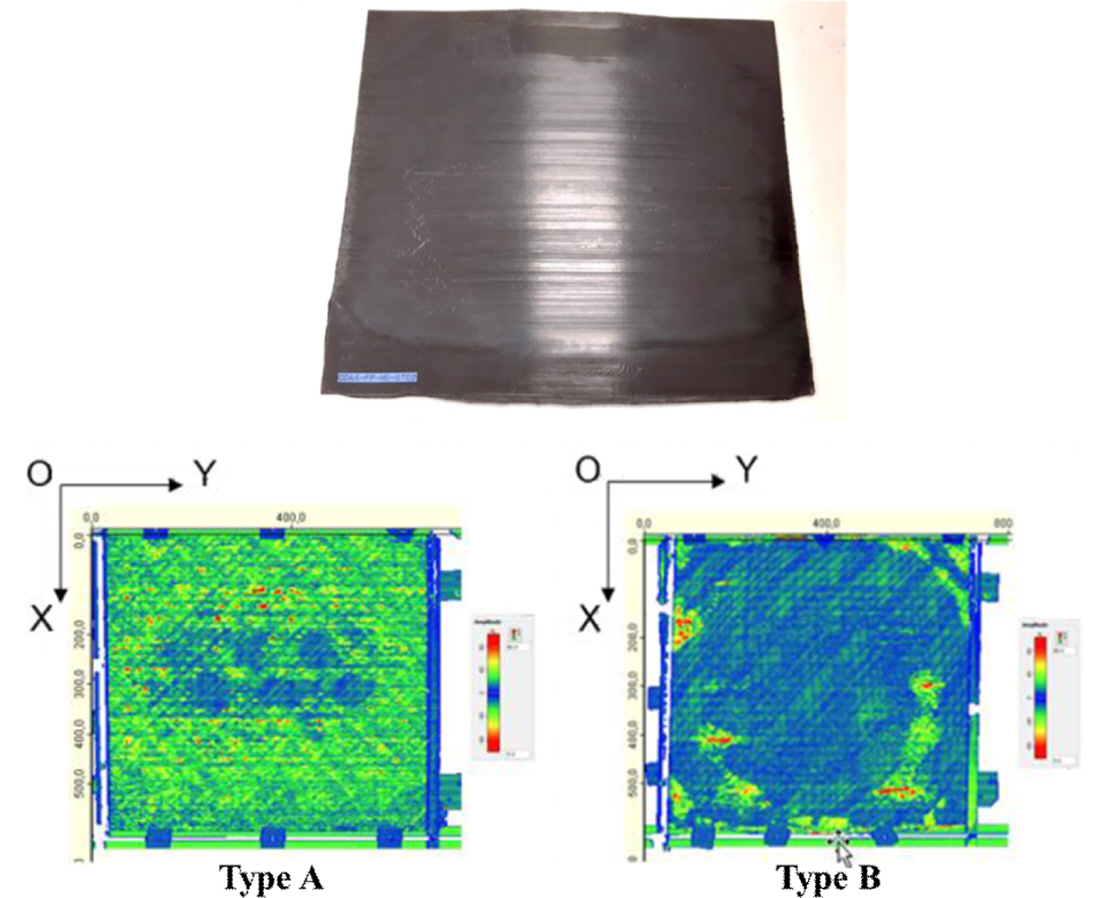

Fig. 5는 Type A와 Type B의 열가소성 복합재 판넬의 C-Scan 이미지를 나타낸 것이다. 본 연구에서는 C-Scan을 이용하여 판넬의 깊이에 따른 층간 분리의 분포나 결함 유무를 색깔의 차이에 따라 고찰하려고 한다. Type A의 경우 스캔 영역 전반에서 녹색으로 접착분리가 나타났고, Type B는 외각 부분이 적색, 황색 영역으로 약간의 접착분리가 분포하나 패널 중앙에서부터 스캔 영역 전반까지 청색으로 접착 분리가 나타나지 않는 것을 확인할 수 있다. 이는 원재료의 품질 및 용접 조건(열적 특성 및 샘플 간의 접촉)에 영향을 미치는 것으로 확인하였다.

3.2 유도가열 용접 후 복합재 판넬의 구조 특성

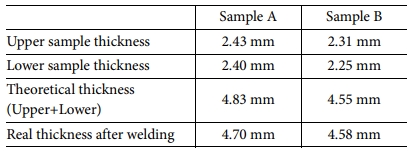

Table 3은 Sample A와 Sample B의 유도가열 용접 전과 후의 두께를 측정하였다. 모든 샘플은 용접 전과 후 두께가 ±0.2 mm 정도로 큰 차이 없이 이론 값과 유사한 것을 확인할 수 있었다. 이는 용접으로 인해 샘플의 상단(upper), 하단(lower) 그리고 외부 표면 품질과 관련하여 큰 결함이 없음을 확인하였다.

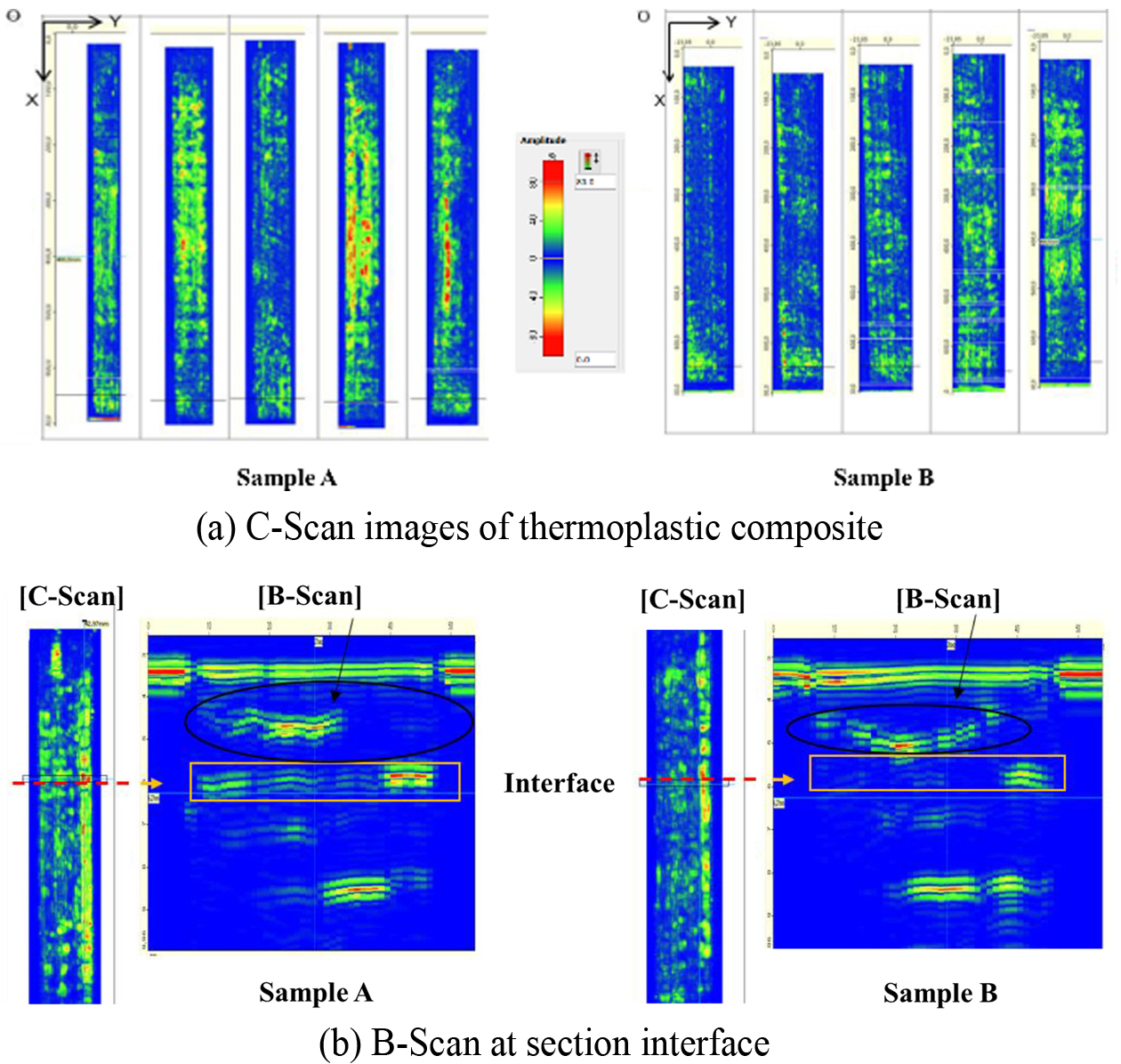

Fig. 6(a,b)는 Sample A와 Sample B의 열가소성 복합재를 유도가열 용접 한 후 C-Scan과 B-Scan 이미지를 각각 나타낸 것이다. 비파괴검사는 탄소복합재 판넬을 용접할 때 용접이 잘 되지 않았거나 결함이 일어났음을 알 수 있는데 Fig. 6(a)에서 Sample B보다 Sample A가 조금 더 투과율이 낮거나 투과가 이루어지지 않아 황색이나 적색으로 나타나 결함이 많이 일어났음을 확인할 수 있었다. 이는 복합재 판넬의 C-Scan 이미지 분석과 동일하게 나타났다.

또한, Fig. 6(b)는 Fig. 6(a)의 용접 면(interface)을 중심으로 B-Scan 이미지를 분석하였다. Sample A의 용접 면 중앙부분에서 여러 개의 반사 이미지를 볼 수 있는데 이는 복합재 내부의 기공 부분에서 반사와 일부파는 입사하여 반사를 반복하기 때문에 여러 개의 반사 이미지가 나타났다고 사료된다.

3.3 유도가열 용접 후 복합재의 전단 강도 특성

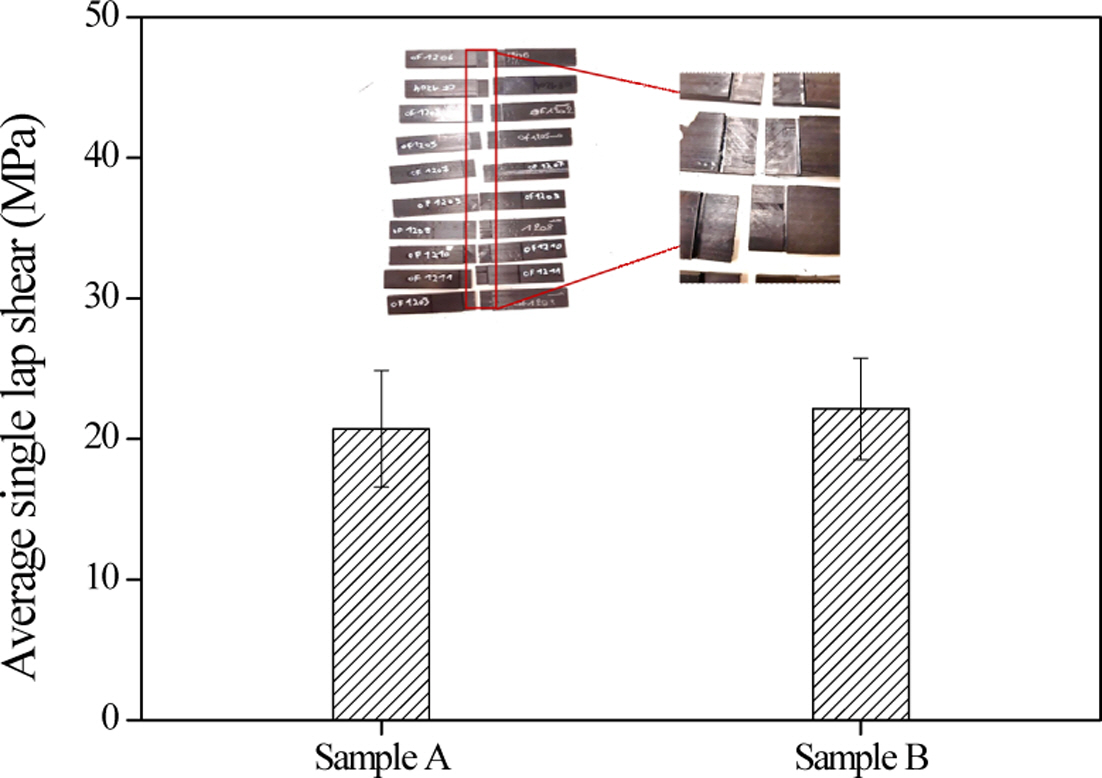

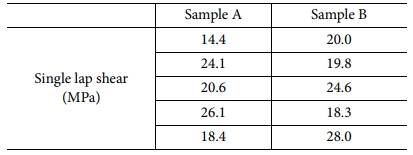

Table 4와 Fig. 7은 유도가열 용접 후 열가소성 복합재의 접합 특성을 평가하기 위해 전단 강도 시험을 실시하였고 시험 후 파단면을 관찰한 사진을 나타내었다. 복합재는 파괴 모드 중 “응집파괴 형태(Cohesive failure)”로 파단이 일어나는 것으로 판단하였으며 정확한 분석을 하기 위하여 디지털 현미경을 이용하여 추가로 분석을 진행하였다.

시험 결과, 비파괴검사 결과와 전단 강도 시험 결과는 유사한 경향을 가졌으며, Sample B가 22.97 MPa으로 Sample A보다 평균 전단 강도가 약간 높았다.

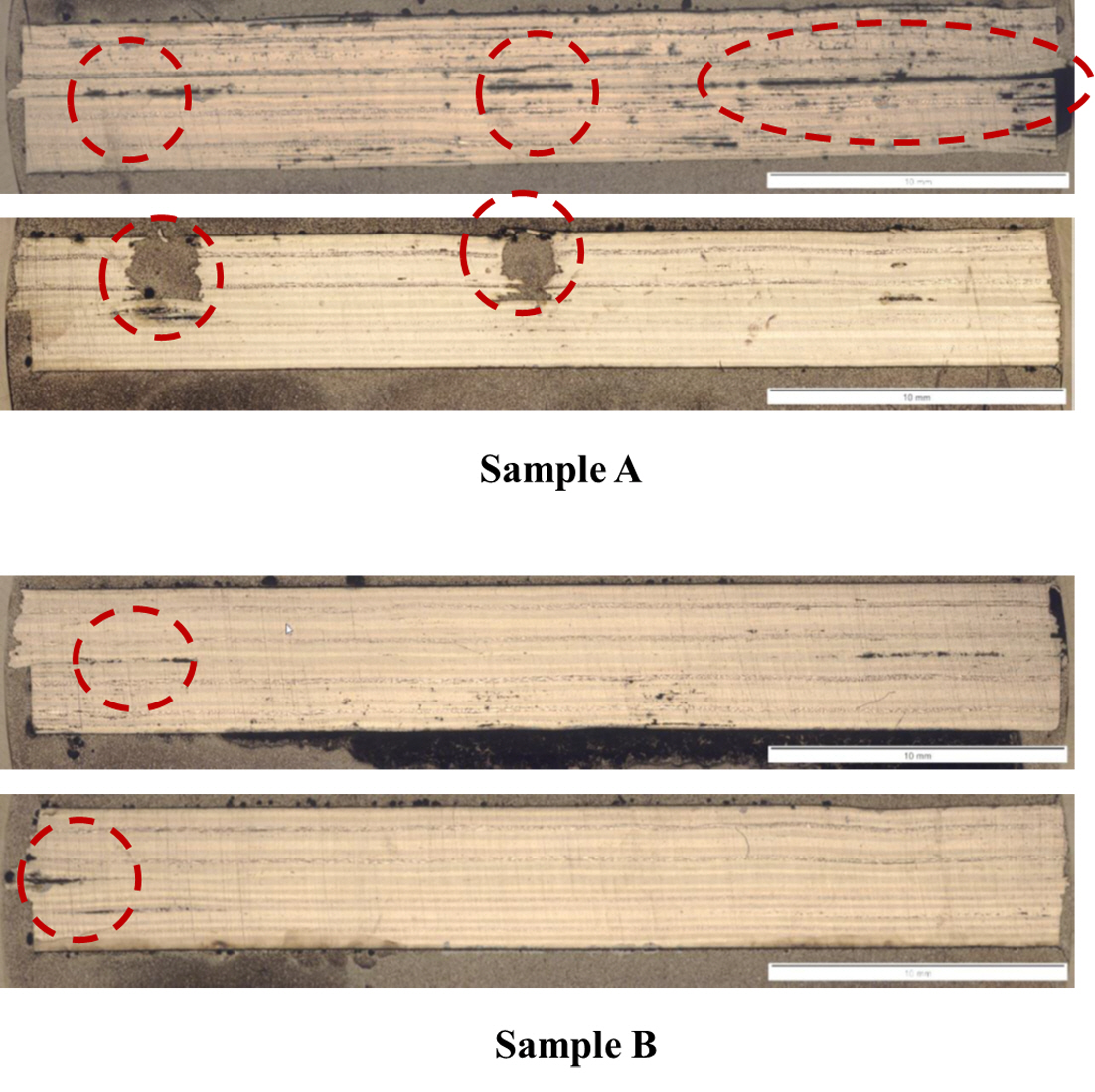

3.4 유도가열 용접 후 표면 특성

Fig. 8은 유도가열 용접 후 열가소성 복합재의 단면 이미지이다. Sample B 경우 제조 공정 방식과 상관없이 기공이 거의 존재하지 않았고 층간 계면 접합이 비교적 잘 이루어져 있음을 확인할 수 있었으나 Sample A 경우 시편의 중앙 그리고 좌우 측면에 서로 다른 크기의 기공이 존재하였고 그 위치에 관계없이 기공이 결함으로 작용하여 전단 강도에 영향을 주는 것으로 확인하였다. 이는 500oC 이상의 높은 유도가열 용접 성형온도구간에서 PEEK 고분자의 열화 현상 때문이라 사료된다.

|

Fig. 5 C-Scan images of thermoplastic composite panel |

|

Fig. 6 C- and B-scan images of thermoplastic composite after induction heating welding |

|

Fig. 7 Average single lap shear strength results and digital photographs after induction heating welding |

|

Fig. 8 Micrographic analyses of thermoplastic composite after induction heating welding |

본 연구에서는 동일한 열가소성 수지(PEEK)와 각기 다른 탄소섬유(Type A, Type B) UD 테이프를 이용하여 열가소성 복합재를 제작하고 제작된 각각 2개의 복합재를 유도가열 용접방식에 따라 접합 특성 및 기계적 특성에 대하여 고찰하였다. 모든 샘플은 용접 전과 후 두께가 ±0.2 mm 정도로 큰 차이 없이 이론값과 유사했으며 비파괴검사인 C-Scan과 B-Scan을 이용하여 층간 분리의 분포, 기공 및 결함 유무를 확인했을 때 Sample B보다 Sample A가 좀 더 많은 결함이 많이 일어났음을 확인할 수 있었다. 이는 전단 강도 시험 결과와 유사한 경향을 가졌으며 응집파괴 형태(Cohesive failure)로 파단이 일어나며 평균 전단 강도는 22.97 MPa으로 확인하였다. 따라서, 유도가열 기술을 이용한 열가소성 복합재의 접합 공정에서 탄소섬유 UD 테이프의 제조 공정 조건보다 원재료의 품질 및 용접 조건 (열적 특성 및 샘플 간의 접촉)이 샘플의 접합 특성 및 기계적 특성에 크게 영향이 미쳤다고 판단된다.

본 연구는 2020년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구과제(10076849, PPS, PEEK 적용 섬유함량 60wt% 이상인 탄소섬유 UD Tape을 적용한 항공기용 보강 판넬 및 “C”, “Z” 채널 개발)로 수행된 것이며 (INSTITUT de SOUDURE에 용역) 지원에 대해 진심으로 감사드립니다.

- 1. Kim, J., “Fracture Mode Characterization of Polymer Matrix Composites Using Nondestructive Evaluation Techniques”, Journal of the Korean Society for Nondestructive Testing, Vol. 38, No. 6, 2018, pp. 388-393.

- 2. Um, C., Lee, M., Kwak, S., Han, I., Ko, Y., Lee, H., Lee, P.C., and Ha, J.U., “Study on the Interfacial Strength of Carbon Fiber-Polymer Film Composite by Lap Shear Test Method”, Transactions of the Korean Society of Automotive Engineers, Vol. 27, No. 6, 2019, pp. 455-164.

- 3. Choi, M., Lee, J., Ryu, S., and Ku, B.C., “Fabrication and Applications of Polyphenylene Sulfide (PPS) Composites: A Short Review,” Composite Research, Vol. 33, No. 3, 2020, pp. 91-100.

-

- 4. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” Composite Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 5. Carpier, P., Vieill, B., Coppalle, A., and Barbe, F., “About the Tensile Mechanical Behaviour of Carbon Fibers Fabrics Reinforced Thermoplastic Composites under Very High Temperature Conditions,” Composite Part B: Engineering, Vol. 181, 2020, pp. 107586.

-

- 6. Sung, J.W., Choe, H.S., Kwon, B.S., Oh, S.W., Lee, S.M., Nam, Y.W., and Kweon, J.H., “Mechanical Properties for Processing Parameters of Thermoplastic Composite Using Automated Fiber Placement,” Composite Research, Vol. 32, No. 5, 2019, pp. 229-236.

-

- 7. Lionetto, F., Pappada, S., Buccoliero, G., and Maffezzoli, A., “Finite Element Modeling of Continuous Induction Welding of Thermoplastic Matrix Composites,” Materials and Design, Vol. 120, 2017, pp. 212-221.

-

- 8. Duhovic, M., Mitschang, P., and Maier, M., “Advances in Simulating the Processing of composite Materials by Electromagnetic Induction,” Proceedings of the 9th European LS-DYNA Conference, Manchester, 2013.

- 9. Wan, Y., and Liu, S., “Advanced Measurement, Characterization and Simulation of Thermoplastic Composite Induction Welding,” KMUTNB International Journal of Applied Science and Technology, Vol. 7, No. 4, 2014, pp. 1-12.

- 10. Ahmed, T.J., Stavrov, D., Bersee, H.E.N., and Beukers, A., “Induction Welding of Thermoplastic Composites—an Overview,” Composites Part A: Applied Science and Manufacturing, Vol. 37, 2006, pp. 1638-1651.

-

- 11. Grouve, W.J.B., “Simulating the Induction Heating of Cross-ply C/PEKK Laminates – Sensitivity and Effect of Material Variability,” Advanced Composite Materials, Vol. 30, 2020, pp. 409-430.

-

- 12. Worrall, C.M., and Wise, R.J., “Novel Induction Heating Technique for Joining of Carbon Fibre Composites,” Proceedings of the ECCM16-16th European Conference on Composite Materials, Spain, 2014.

This Article

This Article

-

2021; 34(6): 421-425

Published on Dec 31, 2021

- 10.7234/composres.2021.34.6.421

- Received on Nov 9, 2021

- Revised on Dec 15, 2021

- Accepted on Dec 25, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Bo-Kyung Choi

-

Korea Carbon Industry Promotion Agency (KCARBON)

- E-mail: boky1122@kcarbon.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.