- Residual Deformation Analysis of Composite by 3-D Viscoelastic Model Considering Mold Effect

Hong-Jun Lee*, Wie-Dae Kim*†

Aircraft Structural Design Lab, Department of Aerospace Engineering, Pusan National University

- 3-D 점탄성 모델을 이용한 복합재 성형후 잔류변형해석 및 몰드 효과 연구

이홍준* · 김위대*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The carbon fiber reinforced plastic manufacturing process has a problem in that a dimensional error occurs due to thermal deformation such as residual stress, spring-in, and warpage. The main causes of thermal deformation are various, including the shape of the product, the chemical shrinkage, thermal expansion of the resin, and the mold effect according to the material and surface condition of the mold. In this study, a viscoelastic model was applied to the plate model to predict the thermal deformation. The effects of chemical shrinkage and thermal expansion of the resin, which are the main causes of thermal deformation, were analyzed, and the analysis technique of the 3-D viscoelastic model with and without mold was also studied. Then, the L-shaped mold effect was analyzed using the verified 3D viscoelastic model analysis technique. The results show that different residual deformation occurs depending on the surface condition even when the same mold is used.

탄소 섬유 강화 복합재료는 오토클레이브 공정 시 발생하는 잔류응력이 발생하고, 스프링 인, 뒤틀림과 같은 열변형으로 인해 치수 결함이 발생한다. 열변형의 주요원인은 제품의 형상, 수지의 화학 수축과 열팽창, 몰드의 재질과 표면 상태에 따른 몰드 효과 등 다양한 요인에 의해 발생한다. 본 연구는 열변형을 예측하기 위해 점탄성 모델 해석 기법을 평판 모델에 적용하여 열변형의 주요 원인인 수지의 화학 수축과 열팽창의 영향을 분석했고, 몰드 유무에 따른 3-D 점탄성 모델의 해석 기법을 검증했다. 검증된 3-D 점탄성 모델의 해석 기법을 이용하여 L-형상의 몰드 효과를 분석한 결과, 동일한 재질의 몰드를 사용했더라도 표면 상태에 따라 잔류 변형이 다르게 나타났다.

Keywords: 점탄성(Viscoelasticity), 몰드 효과(Mold Effect), 잔류 변형(Residual Deformation), 화학 수축(Chemical Shrinkage), 열팽창(Thermal Expansion)

탄소 섬유 강화 복합재료는 금속과 비교하여 우수한 비강성을 가지고 있어 여러 분야에서 연구되고 있다. 복합재료의 다양한 공정 방법 중, 오토클레이브 공정은 고품질의 복잡한 형상의 제품의 성형 시 주로 사용된다. 오토클레이브 공정은 복합재료의 제조사에서 권장하는 가압과 가열을 통해 경화사이클을 따라 성형하는 공정이다. 오토클레이브 공정에서 제품의 형상, 섬유의 적층 배열, 수지의 열팽창(Thermal expansion)과 화학수축(Chemical shrinkage), 몰드의 형상과 열팽창, 표면 상태에 따른 몰드 효과 등 다양한 요인에 의해 스프링 인(Spring-in), 뒤틀림(Warpage)과 같은 열변형이 발생한다. 이러한 열변형은 최종 제품의 치수 결함을 발생시키게 되고, 몰드 제작과 공정의 반복으로 막대한 시간과 비용이 소요된다.

치수 결함 문제를 보완하기 위해서 성형 공정 단계에서 열 변형을 예측하는 연구가 활발히 진행되고 있다. 성형 공정 시 복합재료의 물성을 나타내는 대표적인 모델은 CHILE 모델과 점탄성 모델이 있다. CHILE 모델은 물성의 변화를 계산하는 과정에서 온도와 경화도의 변화만을 고려하지만, 점탄성 모델은 시간의 변화를 포함하여 계산하기 때문에 복잡한 계산이 요구된다.

CHILE 모델 해석 기법을 사용한 여러가지 선행연구가 있다. Kim은 CYCOM-970 L-형상 복합재료에 대해 CHILE 모델을 적용하여 열 변형 예측을 하는 유한요소 해석을 연구하였고[1], Choi는 M55J/M18 복합재료 구조물에 CHILE 모델을 적용하여 성형공정에서 수지의 화학 수축이 열 변형에 미치는 영향을 연구했다[2]. 또한, 성형공정에서 수지의 물성 변화에 의한 열 변형의 연구뿐만 아니라, 몰드의 재질과 표면 상태 변화에 따른 열팽창계수와 마찰 계수의 영향을 고려한 열 변형 연구도 이루어졌다[3]. Zhang 등은 AS4/3501-6 L-형상 복합재료 구조물에 두께, 길이, 곡률 등 형상을 변화시켜 강성의 변화를 연구했다[4].

점탄성 모델은 CHILE 모델에 비해 복잡한 계산으로 인해 해석하는 시간이 더 소요된다. 하지만, 복합재의 점탄성 성질에 의한 잔류 응력, 응력완화 거동 등을 연구하여 보다 정확한 물성 변화를 모사하는 것을 입증하였다[5-8]. Jung은 복합재료 2-D 점탄성 모델을 적용해 평판 구조물의 잔류 응력과 열변형 해석을 하여 실험결과와 비교했다[9]. Seong은 2-D 점탄성 모델을 3-D로 확장하여 해석 신뢰성을 검증하고 L-형상 구조물의 잔류응력 분석을 통해 열변형을 예측하는 연구를 했다[10].

본 연구에서는 열잔류응력의 주요 원인인 수지의 열팽창과 화학 수축의 영향을 분석하고, 몰드를 고려한 3-D 점탄성 모델 해석 기법을 검증했다. 또한, 몰드의 재질과 표면 상태에 따른 몰드 효과를 분석하기 위해 검증된 점탄성 모델을 L-형상에 적용하여 잔류 변형을 분석했다.

2.1 경화도

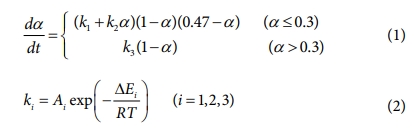

수지의 경화 반응은 온도에 의존적이며, 주로 실험을 통한 경험식으로 표현할 수 있다. 본 연구에서 사용한 재료는 AS4/3501-6으로 경화율은 식 (1)과 같이 표현할 수 있다. 식 (1)은 시간 변화에 따른 경화도의 변화이며, 온도와 경화도의 함수이다[8].

경화도는 α로 나타내며, 수지의 경화 정도에 따라 0~1로 나타낸다. 완전 액체상태를 0, 완전 경화된 상태를 1로 표현한다.

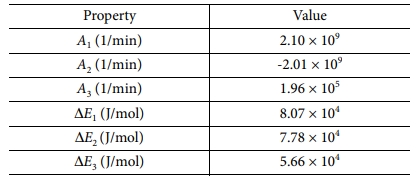

식 (2)에서 Ki(i=1,2,3)는 아레니우스 식으로 수지의 화학반응에서 반응속도상수와 온도의 관계를 나타낸 식이다. Ai(i=1,2,3)는 빈도계수이다. ΔEi(i=1,2) 는 활성화 에너지이며 R은 일반기체상수, T는 절대온도이다. 각각의 상수들은 Table 1과 같다[11].

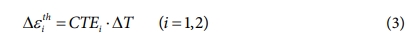

2.2 열팽창

열팽창계수(Coefficient of thermal expansion)는 일정한 압력 조건에서 물체와 열팽창 사이의 관계이며 열팽창은 열팽창계수의 함수이다. CTE1은 섬유 길이 방향의 열팽창계수, CTE2는 섬유 길이에 수직한 방향의 열팽창계수로 단위 증분 당 물질의 변형율 Δεthi 는 식 (3)과 같이 나타낼 수 있다.

2.3 화학 수축

화학 수축(Chemical Shrinkage)은 잔류응력, 열변형의 주요 원인 중 하나이며, 수지의 경화 과정에서 원자의 재배열에 의한 부피 변화이다. 본 연구에서는 섬유의 화학 수축은 수지의 화학 수축에 비해 매우 작은 값을 가지기 때문에 섬유는 화학 수축을 하지 않는다고 가정했다. 수지의 화학 수축 거동은 등방성으로 가정하고 해석을 진행했다. Vsr는 화학 수축 변형, Δεri 는 단위 증분당 수지의 화학 수축을 나타내며 식 (4)와 같은 관계를 가진다[4].

2.4 3-D 점탄성 모델

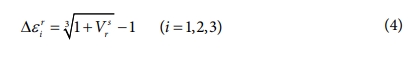

성형공정에서 수지의 점탄성 거동은 경화도, 온도와 시간을 모두 포함하여 정의되며 식 (5)는 응력, 강성, 변형률의 관계식이다.

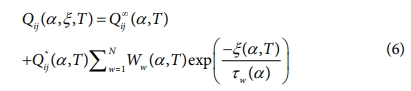

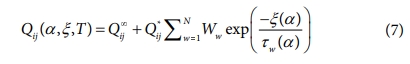

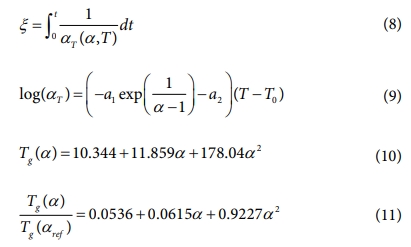

σij는 응력 텐서(Stress tensor), εkl는 전 변형율 텐서(Total strain tensor), εΔk 는 비 기계적 변형율 텐서(Non-mechanical strain tensor)이다. X̅ 는 위치 벡터, t, t'는 각각 현재 시간과 과거 시간을 뜻한다. 복합재료 수지의 응력 완화 거동은 맥스웰 모델(Generalized Maxwell model)을 통해 선형화 된 점탄성 모델로 아래 식 (6)과 같이 표현할 수 있다.

Qij는 복합재 유효 탄성계수, Qπij 는 복합재의 완전 완화 탄성계수이며, Q*ij = Quij - Q∝ij 의 관계를 가지고, Quij 는 경화도가 0일 때의 비 완화 탄성계수이다. Ww는 가중치, ξ는 완화시간, τw는 응력 완화시간이다.

이전 식 (6)에서 Q∝ij , Q*ij , Ww를 경화도, 시간에 독립적이라고 가정하면 식 (7)과 같이 나타낼 수 있다[9]. 식 (7)에서 ξ는 변환 함수(Shift function) αT를 사용해 식 (8)과 같이 표현할 수 있고, 완화 시간과 변환 함수는 식 (9)와 같이 표현 가능하다. 변환 함수는 온도에 관한 선형 함수이며, 응력 완화시간은 유리 전이 온도를 기초로 한 경험식으로 도출할 수 있으며 식 (10)과 같다. 식 (10)을 경화도 αref = 0.98일 때의 유리 전이 온도로 나누면 화학적 경화 함수를 식 (11)과 같이 표현할 수 있다.

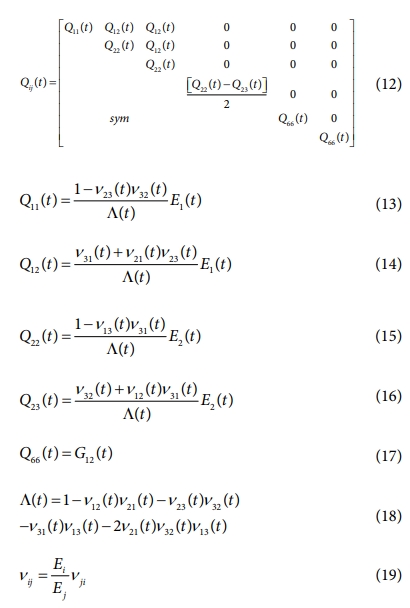

구조물의 두께가 길이, 폭에 비하여 매우 작을 경우 복합재료를 횡 등방성재료로 가정해 유효 강성 매트릭스인 식 (12)로 표현한다. 식 (12)의 각 항은 아래 식 (13)에서 (17)까지 5개의 독립적인 항으로 구성되며, 각 항의 분모는 식 (18)과 같이 정의된다.

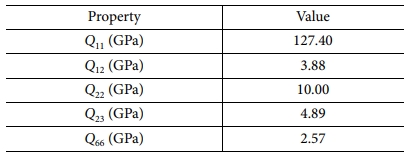

푸아송 비는 식 (19)와 같이 정의할 수 있다. 푸아송 비의 비율은 시간에 독립적으로 가정했고, 섬유 길이 방향의 탄성계수 E1(t)도 시간에 독립적인 항으로 가정했다. 섬유 길이에 수직한 방향의 탄성계수 E2(t), 전단 탄성계수 G12(t)의 변화, 유효한 푸아송 비인 v12(t), v23(t)이 응력 완화 거동의 주요 계수들이다. Table 2는 완전 경화된 AS4/3501-6의 완화 탄성 계수이다[5].

2.5 User Subroutine 구성

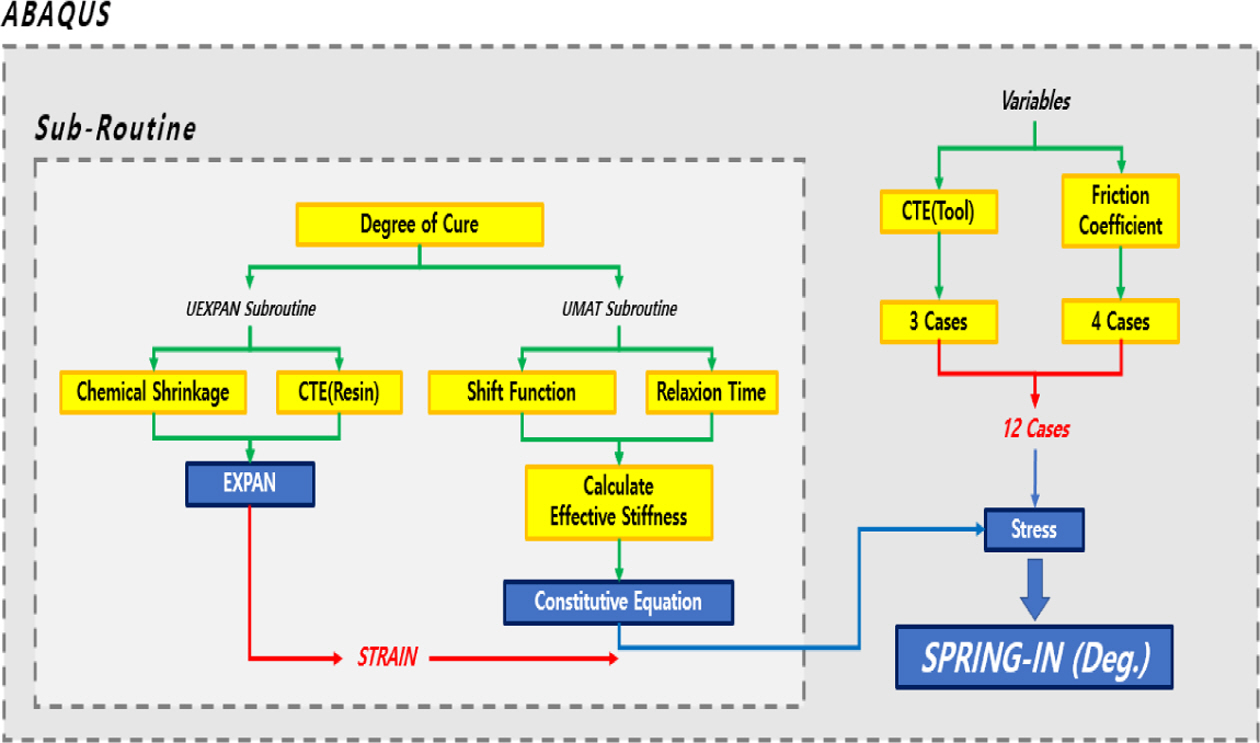

본 연구에서는 상용구조해석 프로그램인 ABAQUS를 사용하였으며, ABAQUS는 시간 및 온도에 따라 물성치가 변화하는 해석을 지원하지 않는다. 따라서 본 연구에서는 ABAQUS에서 지원하는 User Subroutine을 사용했다.

ABAQUS User Subroutine은 Fig. 1과 같이 UEXPAN과 UMAT으로 구성되어 있다. UEXPAN에서 경화도, 열팽창과 화학 수축을 고려한 최종 변형을 계산하며, UMAT에서는 변환 함수, 가중치와 응력 완화 시간을 고려한 유효 강성을 계산하여 복합재료 구조물의 잔류응력을 구할 수 있다.

본 연구에서는 몰드 효과 설정을 위해 열팽창계수와 마찰계수를 ABAQUS에 직접 설정하여 해석을 진행했다.

|

Fig. 1 Schematic of User Subroutine for ABAQUS |

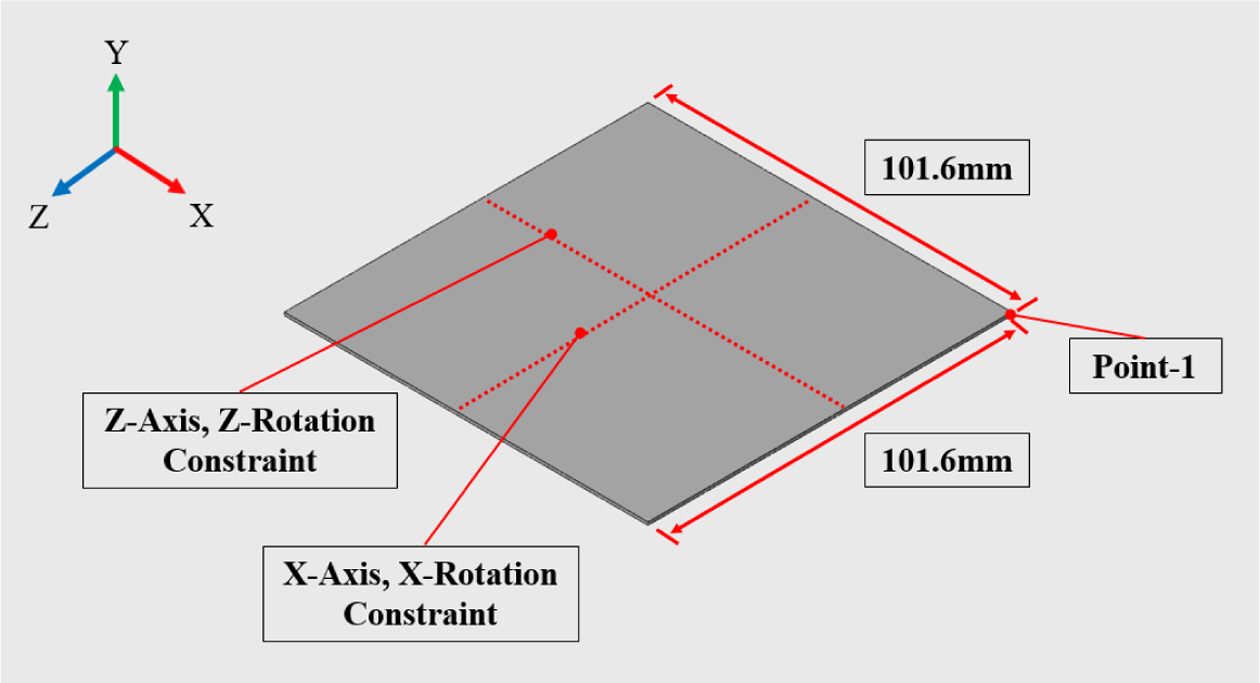

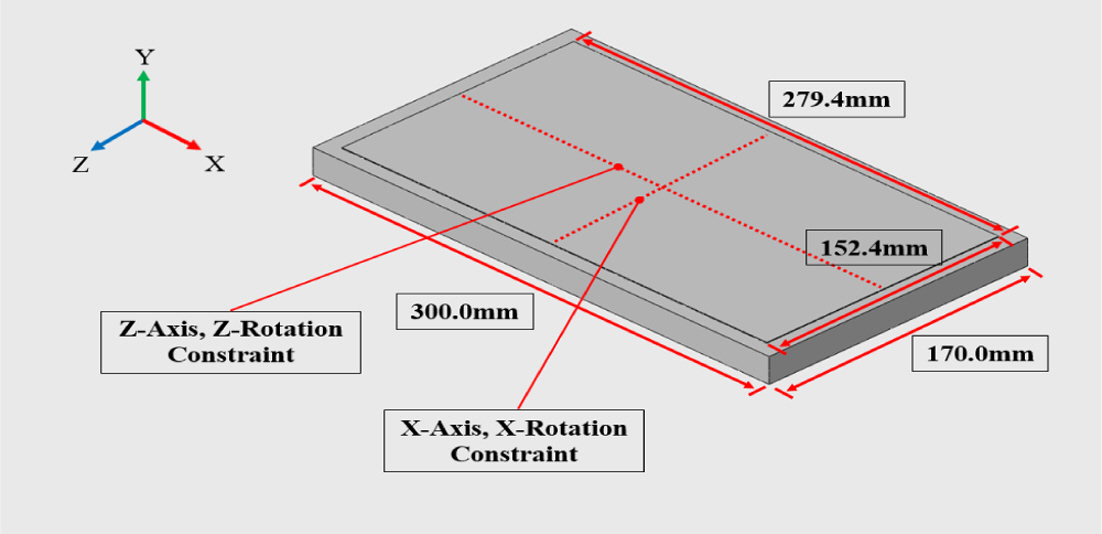

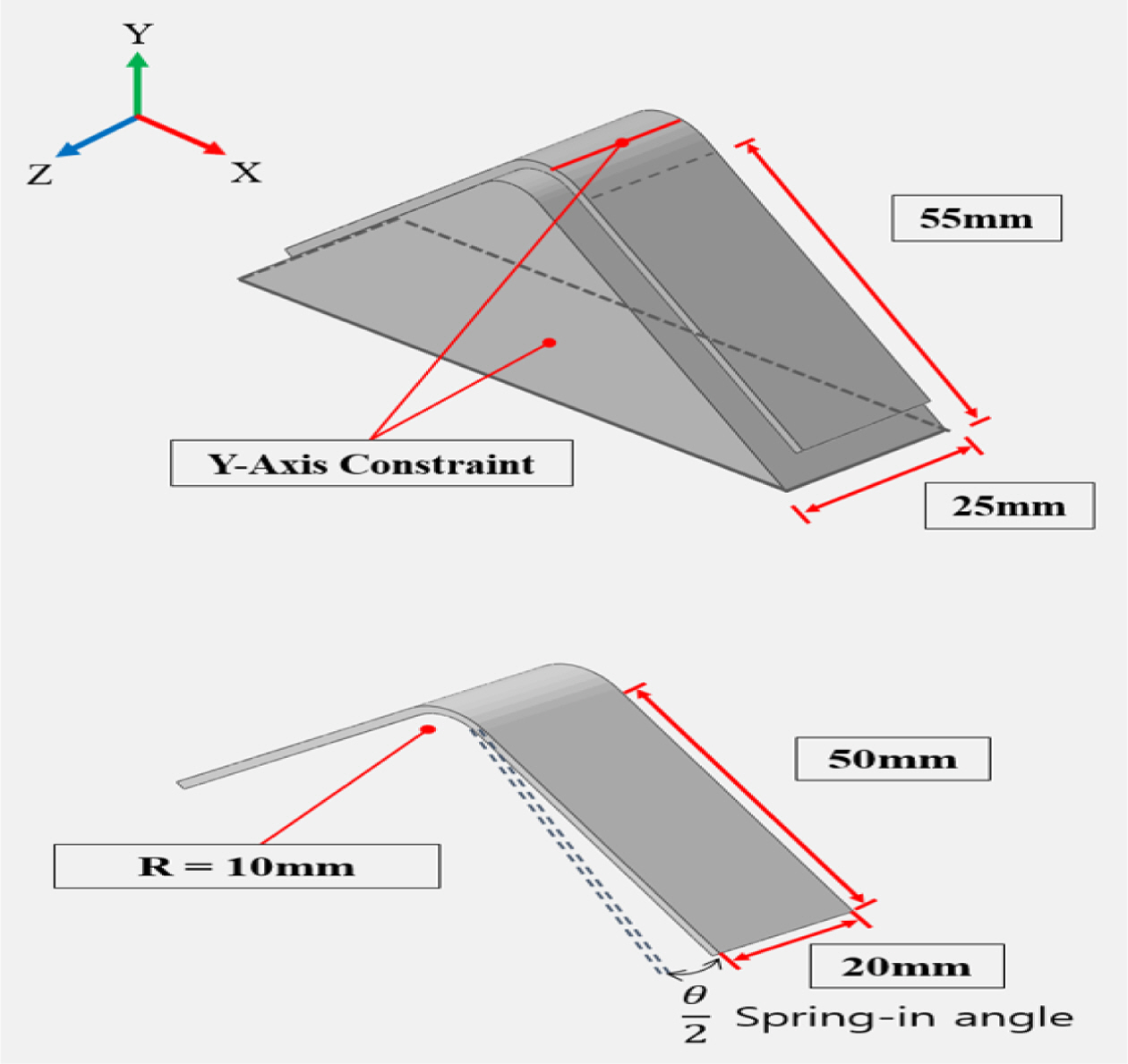

3.1 성형 후 잔류 변형중 열팽창과 화학 수축기여도

서브루틴 검증을 위해 위의 이론 식 (1)-(19)를 적용한 3-D 점탄성 모델의 열팽창과 화학 수축의 영향을 각각 분석했다. 해석은 AS4/3501-6를 사용했으며, 두께는 1ply당 0.2(mm), [0o/90o]s로 설정했다. 형상은 Fig. 2와 같다.

경계 조건은 실제 오토클레이브 성형 공정을 모사하기 위해 복합재 평판의 바닥을 Y-방향 고정, 열팽창과 화학 수축이 발생할 수 있도록 Fig. 2와 같이 설정했다.

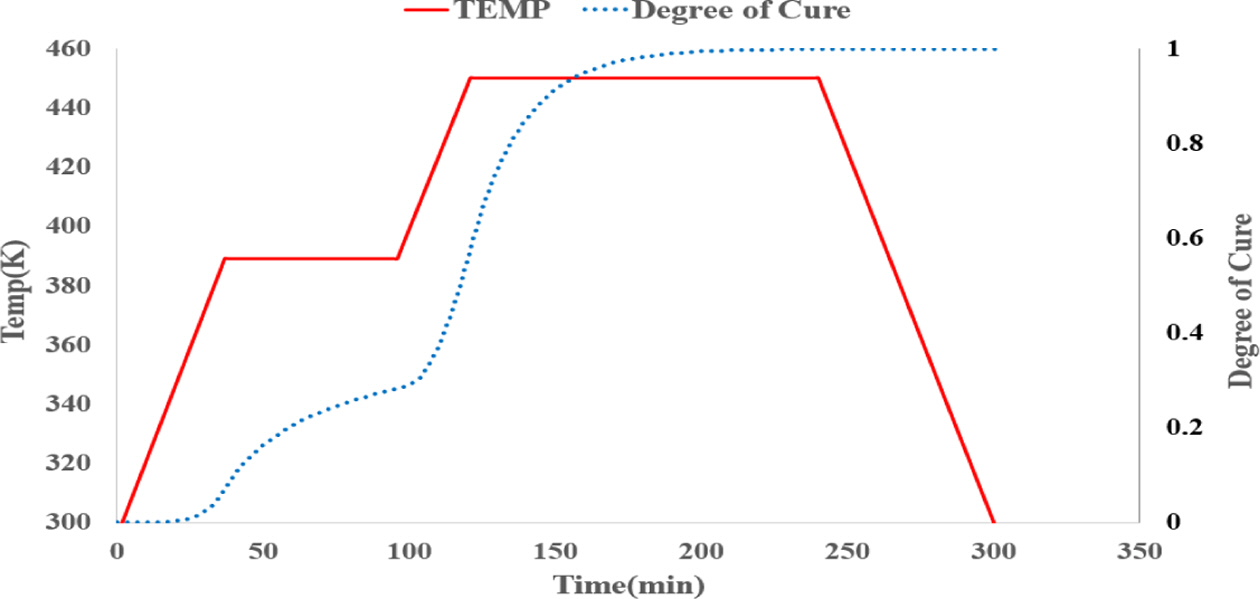

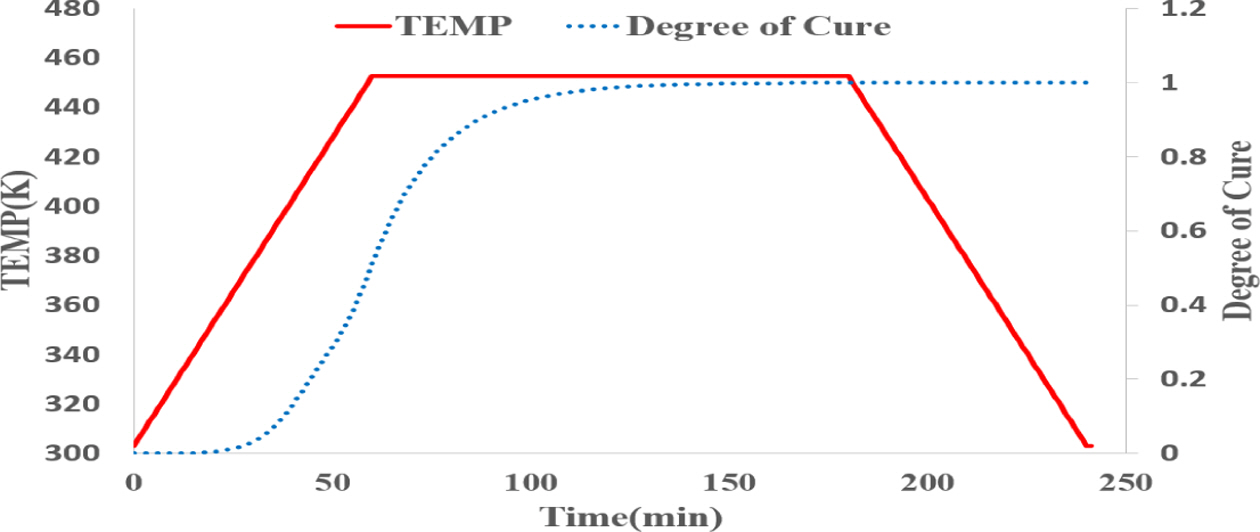

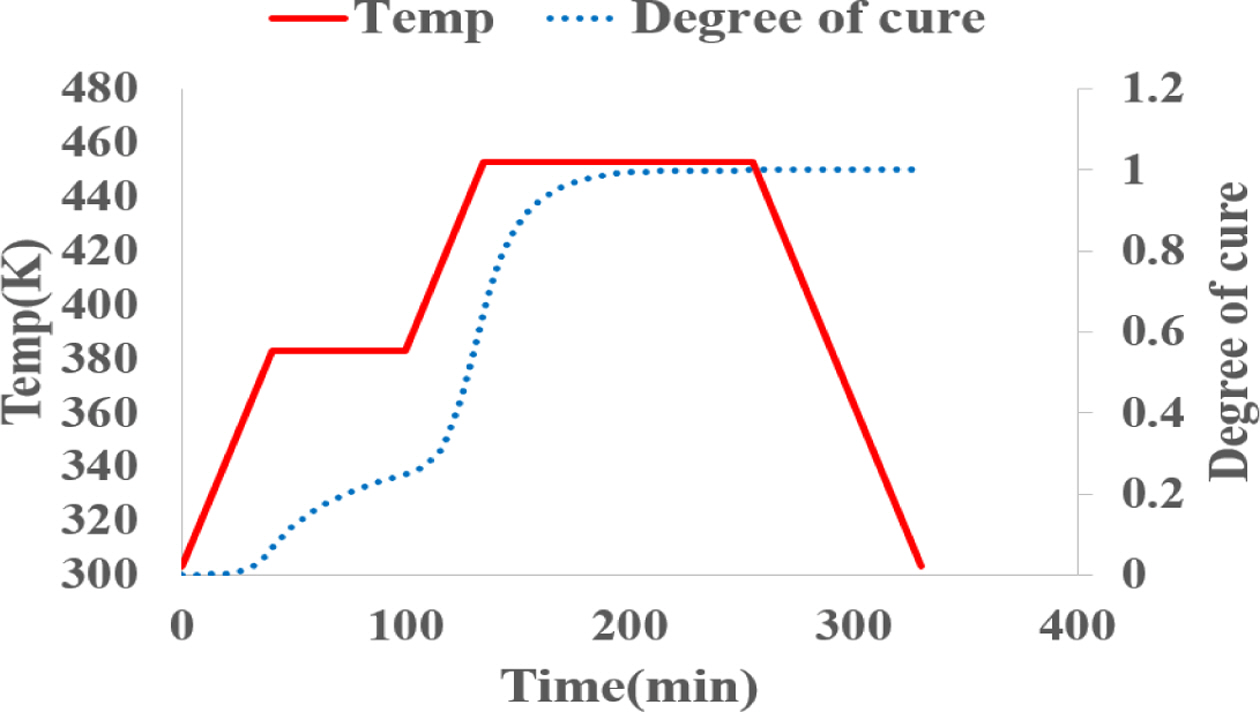

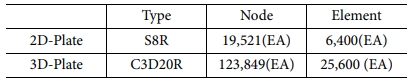

하중 조건은 [1]을 참고하여 오토클레이브 압력과 동일하게 평판의 윗면에 0.5(MPa)의 압력을 부여했다. 경화 사이클은 MRCC(Manufacturer's Recommended Cure Cycle)를 사용했으며 2-Hold 사이클이다. 온도 사이클은 295.15(K)에서 389.15(K)까지 가열 속도 2.5(k/min)로 가열하고 60분간 유지 후, 다시 2.5(k/min)의 가열 속도로 450.15(K)까지 도달하고 120분간 온도유지 후, -2.5(k/min)의 냉각 속도로 295.15(K)까지 냉각하는 사이클을 적용했다. 해석 모델의 요소 정보는 Table 3, 경화 사이클과 경화도의 결과는 Fig. 3에 정리했다.

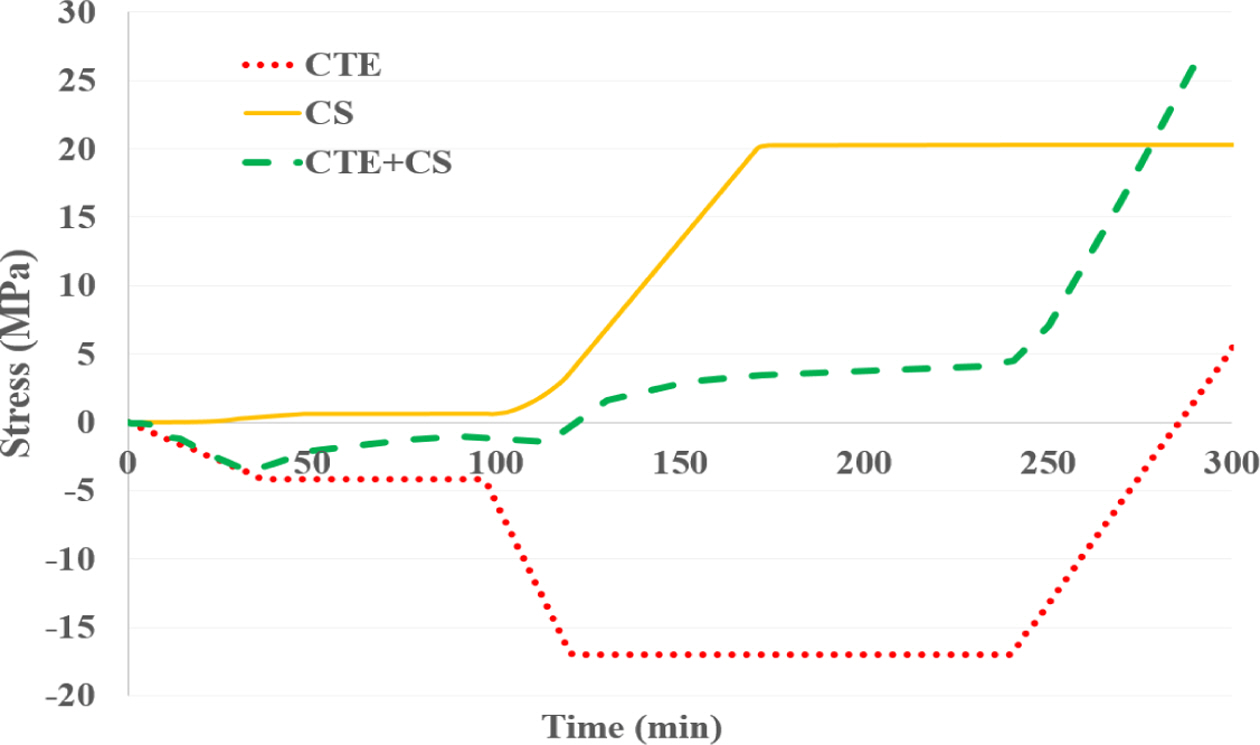

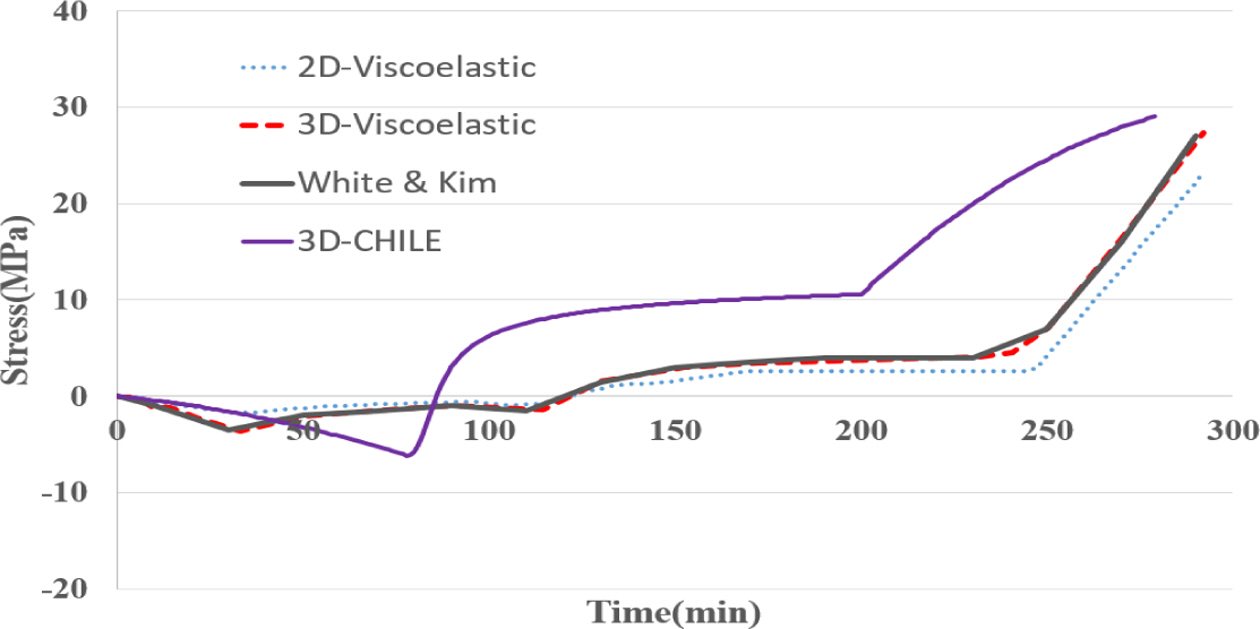

해석 결과는 열팽창을 고려한 모델, 화학 수축을 고려한 모델, 열팽창과 화학 수축 동시에 고려한 모델에 대해서 각각 수지의 영향이 지배적인 σ22의 시간에 따른 응력을 Fig. 4에 나타냈다. σ22는 Fig. 2의 Point-1, 1st 0o ply에서 도출했다.

Fig. 4에서 열팽창을 고려한 모델의 잔류응력은 온도변화에 따라 지속적으로 변하는 반면, 화학 수축에 의한 잔류응력은 경화가 주로 이루어지는 100분에서 180분 사이에 증가했고, 경화가 거의 완료된 시점에는 미미한 변화를 보였다.

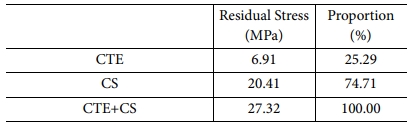

Table 4에 최종잔류응력의 결과를 나타냈다. 열팽창과 화학 수축을 동시에 고려한 모델의 최종잔류응력은 27.32(MPa)이며, 열팽창을 고려한 모델은 6.91(MPa), 화학 수축을 고려한 모델은 20.41(MPa)이다. 화학 수축을 고려한 모델이 열팽창과 화학 수축을 동시에 고려한 모델의 최종잔류응력의 74.71(%)만큼 차지하므로, 화학 수축에 의해 발생하는 잔류응력이 크다는 것을 알 수 있다. 경화도에 따라 변하는 수지의 화학 수축 거동은 서브루틴을 통해서 구현이 가능하다.

따라서 온도와 경화도의 변화에 따라 수지는 열팽창과 화학 수축이 발생하고, 이로 인해 복합재 구조물에 잔류응력이 발생하기 때문에 열변형을 예측하기 위한 서브루틴의 사용이 필요하다.

3.2 3-D 점탄성 모델의 타당성 비교 검증

서브루틴의 신뢰성을 확인하기 위해 점탄성 서브루틴을 적용한 2-D와 3-D 모델, White S. R.의 3-D 점탄성 모델[5], 3-D CHILE 모델의 응력 분포의 경향성을 비교했다. 점탄성 모델은 AS4/3501-6으로 모두 동일한 재료의 물성치를 사용했다. CHILE 모델의 경우 M55J/M18의 재료를 사용한 해석으로 점탄성 모델과 물성치는 다르지만 응력 분포의 경향성을 비교하기 위해 삽입했다. 응력 분포를 비교하기 위해 수지의 영향이 지배적인 σ22의 분포를 Fig. 2의 Point-1, 1st 0° ply에서 도출했다. 해석 모델의 경계조건 및 하중, 형상은 3.1에서 언급한 것과 동일하게 해석을 진행했다.

총 4가지 모델의 시간에 따른 σ22의 분포는 Fig. 5에 나타냈다. 3-D 점탄성 모델은 2-D 점탄성 모델과 같은 개형을 나타내지만, 평면 응력을 가정한 2-D 모델은 두께 방향으로의 응력과 변형을 고려하지 못해 3-D 모델보다 낮은 잔류응력을 가지는 경향이 있다. 최종잔류응력의 값은 23(MPa)이며, 약 4(MPa)의 차이가 발생했다.

점탄성 서브루틴을 적용한 3-D 모델은 점탄성 기법을 사용한 White S. R.의 3-D 모델의 응력 분포 그래프와 같은 개형이 나타났고, 최종잔류응력의 값의 차이가 약 0.1(MPa)이며 1.2(%) 오차율로 본 연구에서 사용한 서브루틴의 해석 기법이 타당하다고 판단된다.

CHILE 모델은 점탄성 모델과 비슷한 개형의 응력 분포를 그리지만, 점탄성 모델보다 더 높게 응력 값이 도출되었다. 원인은 모델의 형상은 같지만 CHILE 모델에서 사용된 복합재료는 M55J/M18로 다르며, 시간과 온도, 경화도 따라 물성의 변화를 예측하는 점탄성 모델과 달리 CHILE 모델은 수지의 물성을 온도, 경화도를 기준으로 정의하기 때문이다.

3.3 몰드를 고려한 3-D 점탄성 모델 비교 검증

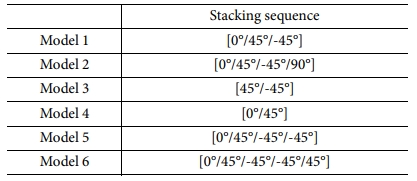

추가로 몰드를 고려한 3-D 점탄성 모델의 해석 신뢰성을 확인하기 위해 선행연구[9]와 몰드의 고려 유무를 나눈 3D 점탄성 모델 해석결과를 비교했다. 선행연구의 해석 모델은 비대칭 적층 모델이며, 몰드를 고려하지 않은 2-D 점탄성 모델이다.

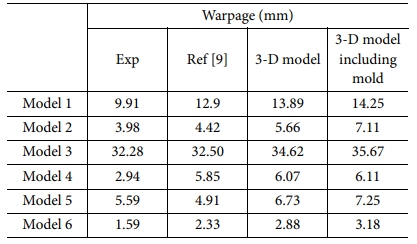

선행연구의 해석에서 사용한 복합재료는 본 연구에서 사용한 재료와 동일한 AS4/3501-6이며, 선행연구의 실험에서 사용한 복합재료는 P2352W-19이다. 해석 모델의 형상 정보는 Fig. 6과 같으며, 1 ply당 0.2(mm), 적층 배열은 Table 5와 같다.

경계 조건은 Fig. 6과 같이 몰드 바닥을 Y-방향 고정하였고, 평판은 수지의 열팽창과 화학 수축이 발생하기 용이하도록 경계조건을 적용했다. 몰드는 알루미늄 물성치를 사용했으며 몰드와 복합재 평판 사이의 마찰계수는 0.15로 부여했다.

하중 조건은 선행연구와 동일하게 0.5(MPa)의 압력을 복합재 윗면에 부여했다. 경화사이클도 마찬가지로 선행연구와 동일한 경화사이클로 Fig. 7과 같다. 성형이 끝난 후 몰드를 탈거하여 해석을 진행했다.

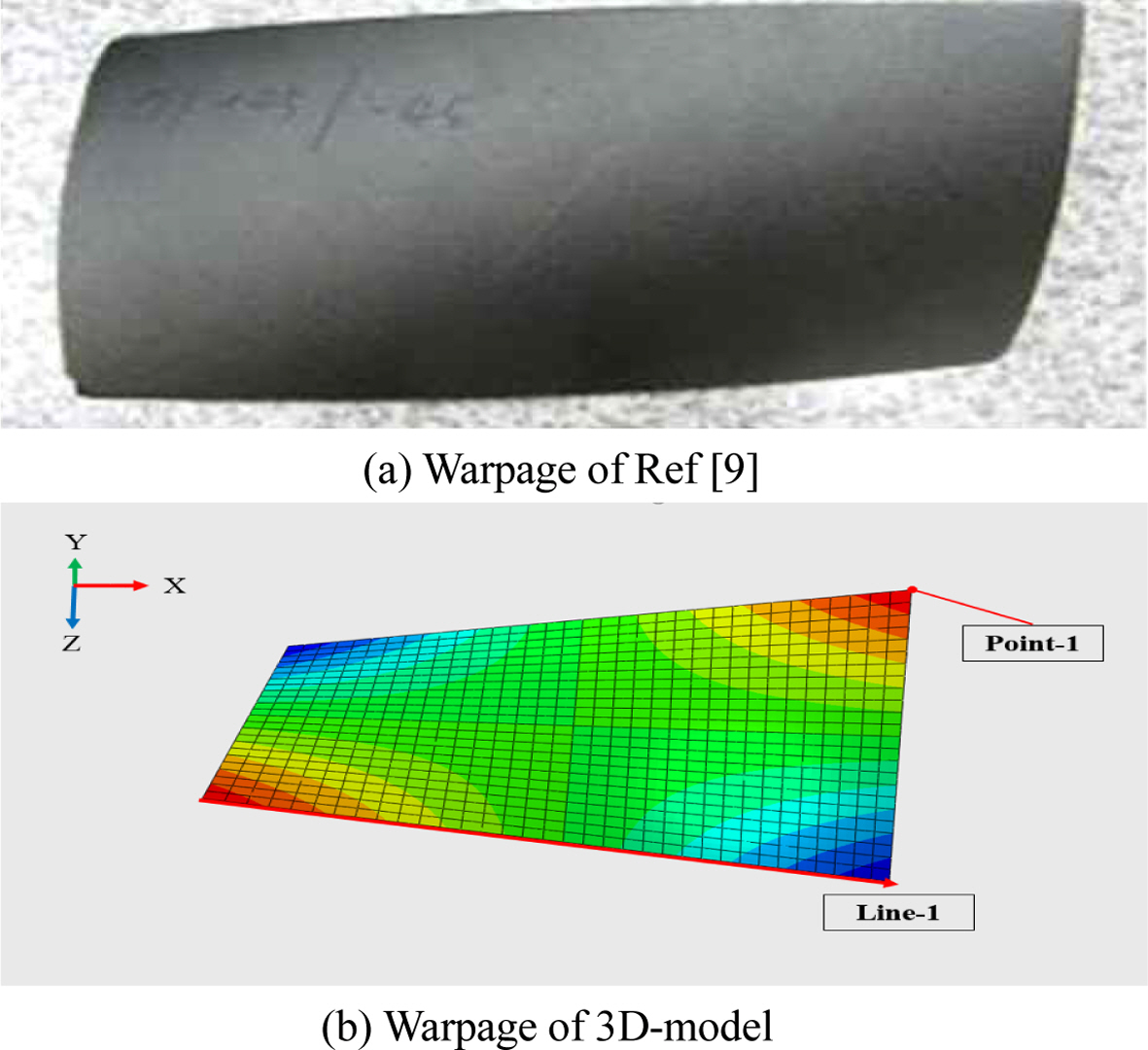

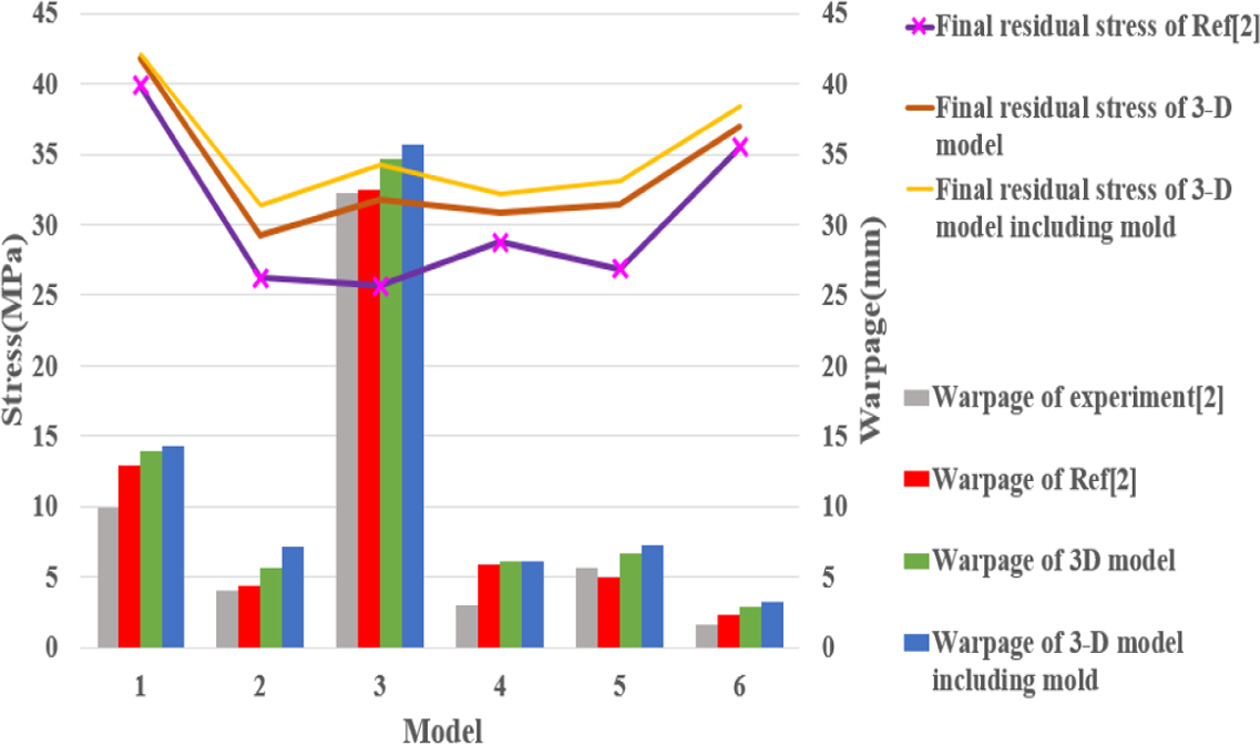

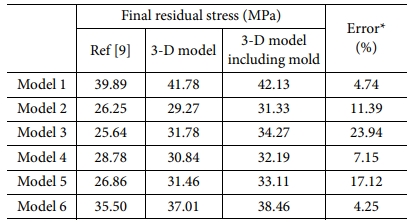

Fig. 8은 모델 1의 변형 결과 사진이다. Fig. 8-(a)는 모델 1의 실험결과 변형 사진, Fig. 8-(b)는 몰드를 고려한 3-D 모델 해석결과 변형 사진이다. 실험결과 사진과 해석결과 사진을 비교했을 때 동일한 뒤틀림 형상을 가지는 것을 확인했다. 잔류응력은 Fig. 8-(b)의 Point-1, 1st ply에서 도출했고, 뒤틀림 결과는 Line-1의 따라 Path를 설정하여 선행연구와 동일한 방법으로 결과를 도출했다.

선행연구의 해석 모델과 몰드 고려 유무를 나눈 해석 모델에 대한 최종잔류응력 결과값은 Table 6에 나타냈다. 몰드를 고려하지 않은 모델의 최종잔류응력과 선행연구 해석 결과의 평균 오차율은 11.44(%)였으며, 몰드를 고려한 모델의 경우 고려하지 않은 모델보다 오차율이 더 높았다.

선행연구의 실험, 해석 모델과 몰드 고려 유무를 나눈 해석 모델에 대한 뒤틀림 결과는 Table 7에 나타냈다. 몰드를 고려하지 않은 모델과 선행연구의 뒤틀림의 평균 오차율은 17.78(%)이다. 몰드를 고려한 모델의 경우 고려하지 않은 모델보다 오차율이 더 증가했다. 선행 연구의 경우 몰드를 고려하지 않고 경계 조건만 부여해 복합재와 몰드 사이의 전단상호작용을 반영하지 못했고, 두께 방향의 응력을 반영하지 못하는 평면 응력을 가정한 2-D 모델이기 때문에 몰드를 고려한 3-D 점탄성 모델보다 낮은 값을 가졌다.

Fig. 9에 모델 별 최종잔류응력과 뒤틀림의 경향성을 그래프로 나타냈다. 최종잔류응력과 뒤틀림은 대체로 선행연구 결과보다 높게 나타났지만 경향성이 일치했다. 실험 뒤틀림 결과와는 평균적으로 2.88(mm)의 차이가 발생했다. 실험에서 사용된 복합재료는 P2352W-19이며 이는 해석에 사용된 재료인 AS4/3501-6과 다르므로, 결과의 차이가 발생했지만 경향성이 일치했다.

|

Fig. 2 Geometry & boundary condition of plate model |

|

Fig. 3 Cure cycle and degree of cure of plate model |

|

Fig. 4 Stress distribution of 2D and 3D plate model at point-1 |

|

Fig. 5 Stress distribution of 2D and 3D plate model at point-1 |

|

Fig. 6 Geometry & boundary condition of plate model |

|

Fig. 7 Cure cycle and degree of cure of plate model |

|

Fig. 8 Displacement result of model-1 |

|

Fig. 9 Comparison of warpage and final residual stress |

4.1 해석모델

3.3에서 평판 해석을 통해 몰드를 고려한 3-D 점탄성 모델 해석 기법을 검증했다. 검증된 해석 기법을 사용하여 몰드 효과를 분석하기 위해 선행연구[3]을 참고했다. 선행연구는 몰드의 재료에 따른 열팽창 계수와 마찰 계수를 달리 하여 스프링 인 거동을 CHILE 모델 해석 기법을 통해 분석했다.

본 연구에서는 3-D 점탄성 모델 해석 기법을 사용하여 선행연구의 열팽창계수와 마찰계수를 동일하게 설정하여 스프링 인 거동의 차이를 비교했다. 해석 모델은 1 ply당 0.2(mm), 적층배열 [0°/90°/45°/-45°]s로 적용했고, 3D L-형상으로 Fig. 10와 같다. 해석에 사용된 요소 타입은 C3D8I, 요소 개수는 총 89,440개 사용했다.

경계 조건은 실제 성형 공정을 모사하기 위해 Fig. 10과 같이 몰드 바닥을 Y-방향 고정, 몰드와 복합재파트의 웹(Web)을 Y-방향 고정으로 설정했다.

하중 조건은 0.586(MPa)의 압력을 복합재의 윗면에 부여했다.

온도 조건은 Fig. 11과 같이 경화사이클을 적용했으며, 경화가 끝나고 몰드를 제거하고 해석결과를 확인한다.

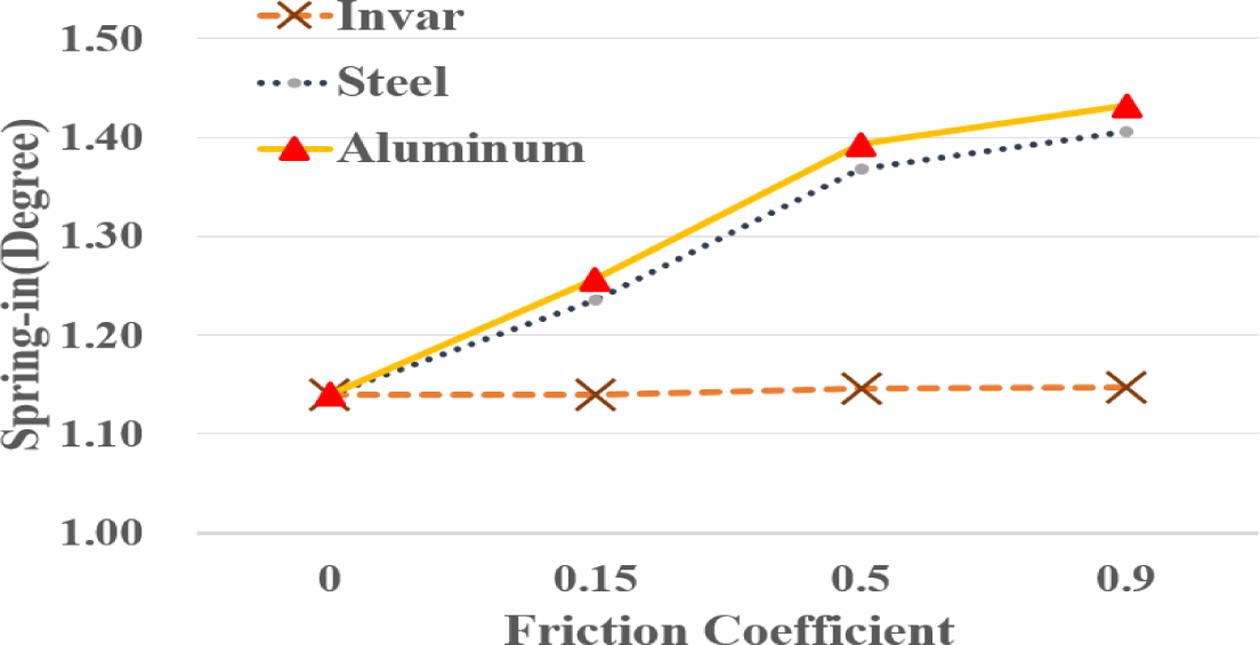

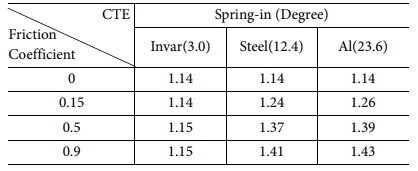

해석 조건을 몰드의 열팽창 계수와 마찰 계수를 달리하여 해석했다. 선행연구를 참고하여 몰드의 열팽창 계수는 Invar(3.0), Steel(12.4), Aluminum(23.6)으로 설정했으며, 마찰계수는 경향성을 확인하기 위해 0, 0.15, 0.5, 0.9로 설정했다.

4.2 해석 결과

해석 조건을 기준으로 총 12가지 조건의 해석결과를 도출했다. 몰드의 열팽창 계수와 마찰 계수에 따른 스프링 인의 결과값을 Table 8에 나타냈다. Fig. 12는 몰드의 열팽창 계수와 마찰 계수에 따른 스프링 인의 경향성을 나타냈다.

해석결과 동일한 열팽창 계수의 몰드를 고려했더라도 마찰계수가 클수록 스프링 인이 증가하는 경향을 나타냈다. 열팽창계수가 23.6으로 가장 큰 열팽창계수를 가진 알루미늄의 경우 마찰계수가 0.15일 때에 비해 0.5는 10.32(%), 0.9는 13.50(%) 크게 나타났으며 변화 폭이 증가했다. 작은 열팽창계수를 가진 Invar의 경우 마찰계수가 0.15일 때에 비해 0.5는 0.87(%), 0.9는 0.87(%)로 변화 폭이 미미하므로 복합재 몰드로 적합한 것으로 기대된다.

복합재의 수지가 경화함에 따라 열팽창과 화학수축 등에 의해 부피가 변화하므로, 몰드와 복합재의 열팽창 계수의 차이가 클수록 몰드와 복합재 사이의 전단상호작용에 의해 마찰력이 더 크게 발생하여 스프링 인이 증가하는 경향을 가진다.

|

Fig. 10 Boundary condition and L-shaped panel model |

|

Fig. 11 Cure cycle and Degree of cure |

|

Fig. 12 Comparison of spring-in due to the friction coefficient |

본 연구에서는 복합재 오토클레이브 성형공정에서 발생하는 열변형의 주요 원인인 수지의 화학 수축, 열팽창, 몰드의 재질과 표면 상태에 따른 몰드 효과의 영향을 분석했다. 평판 해석을 통해 선행연구의 실험값과 비교하여 3-D 점탄성 모델 해석 기법의 타당성을 검증했다. 수지의 화학 수축은 최종잔류응력의 74.73(%)를 차지하여 열팽창의 기여도의 약 3배로 큰 기여도를 나타냈다.

선행연구의 최종잔류응력과 뒤틀림 결과를 비교한 결과, 최종잔류응력과 뒤틀림 결과가 선행연구보다 높게 도출되었다. 선행연구는 평면 응력을 가정한 2-D 모델이기 때문에 두께 방향의 응력과 변형을 반영하지 못해 3-D 점탄성 모델보다 낮은 값을 가진다. 실험에 사용된 복합재료와 다른 재료를 사용해 해석을 진행했기 때문에 뒤틀림 결과값의 차이가 있지만, 경향성이 일치하여 몰드를 고려한 3-D 점탄성 모델 해석 기법이 타당하다고 판단된다.

몰드 효과를 분석하기 위해 몰드의 열팽창계수와 마찰계수를 다르게 설정하여 12가지 조건으로 해석을 진행했다. 큰 열팽창계수를 가진 재질의 몰드를 사용할수록 스프링 인 증가 폭이 컸으며, 작은 열팽창계수를 가진 재질은 변화 폭이 미미했다. 동일한 열팽창 계수의 몰드를 사용하였더라도 표면 마찰계수에 따라 스프링 인이 다르게 나타났다. 복합재의 수지가 경화함에 따라 열팽창과 화학 수축 등에 의해 부피가 변화하고, 이로 인해 몰드와 복합재의 열팽창계수의 차이가 클수록 몰드와 복합재 사이의 전단상호작용에 의해 마찰력이 더 크게 발생하기 때문에 스프링 인이 증가하는 경향을 가진다.

따라서, 본 연구 결과를 통해 몰드 효과를 고려한 점탄성 모델을 몰드 제작 및 성형 공정 등에 반영한다면 잔류변형으로 인한 치수 결함 감소를 기대할 수 있을 것으로 판단된다.

본 연구는 부산대학교 기본연구지원사업(2년) 및 한국연구재단의 4단계 두뇌한국21 사업(4단계 BK21 사업) 지원으로 수행된 것이며, 이에 대해 진심으로 감사드립니다.

- 1. Kim, Y.S., and Kim, W.D., “Prediction of Spring-in Deformation of carbon Fiber Reinforced Composite by Thermal Residual Stress”, Journal of the Korean Society for Composite Materials, Vol. 30, No. 6, 2017, pp. 410-415.

-

- 2. Choi, E.S., and Kim, W.D., “Thermal Deformation of Carbon Fiber Reinforced Composite by Cure Shrinkage,” Journal of the Korean Society for Composite Materials, Vol. 31, No. 6, 2018, pp. 404-411.

-

- 3. Sung, S.H., and Kim, W.D., “Prediction of Deformation of Carbon-fiber Reinforced Polymer Matrix Composite for Tool Materials and Surface Conditions,” Journal of Composite Materials, Vol. 27, No. 6, 2014, pp. 231-235.

-

- 4. Zhang, G., Wang, J., Ni, A., Hu, H., Ding, A., and Li, S., “Process-induced Deformation of L-shaped Variable-stiffness Composite Structures During Cure”, Composite Structures, Vol. 230, 2019, 111461.

-

- 5. White, S.R., and Kim, Y.K., “Process-Induced Residual Stress Analysis of AS4/3501-6 Composite Material,” Mechanics of Composite Materials and Structures, Vol. 5, No. 2, 1998, pp. 153-186.

-

- 6. Kim, Y.K., and White, S.R., “Stress Relaxation Behavior of 3501-6 Epoxy Resin During Cure”, Polymer Engineering & Science, Vol. 36, No. 23, 1996, pp. 2852-2862.

-

- 7. Kim, Y.K., and White, S.R., “Process-induced Stress Relaxation Analysis of AS4/3501-6 Laminate,” Journal of Reinforced Plastics and Composites, Vol. 16, No. 1, 1997, pp. 2-16.

-

- 8. White, S.R., and Hahn, T.H., “Process Modeling of Composite Materials: Residual Stress Development during Cure. Part II. Experimental Validation,” Journal of Composite Materials, Vol. 26, No. 16, 1992, pp. 2423-2453.

-

- 9. Jung, S.R., Kim, W.D., and Jim, J.H., “Analysis of Thermal Deformation of Carbon-fiber Reinforced Polymer Matrix Composite Considering Viscoelasticity,” Journal of the Korean Society for Composite Materials, Vol. 27, No. 4, 2014, pp. 174-181.

-

- 10. Seong, D.Y., and Kim, W.D., “Thermal Deformation Analysis of L-shaped Composite During Cure Process by Viscoelastic Model,” Journal of the Korean Society for Composite Materials, Vol. 33, No. 4, 2020, pp. 220-227.

-

- 11. Hubert, P., Johnston, A., Poursartip, A., and Nelson, K., “Cure Kinetics and Viscosity Models for Hexcel 8552 Epoxy Resin,” International SAMPE Symposium and Exhibition, SAMPE 1999, pp. 2341-2354.

This Article

This Article

-

2021; 34(6): 426-433

Published on Dec 31, 2021

- 10.7234/composres.2021.34.6.426

- Received on Dec 2, 2021

- Revised on Dec 22, 2021

- Accepted on Dec 22, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Wie-Dae Kim

-

Aircraft Structural Design Lab, Department of Aerospace Engineering, Pusan National University

- E-mail: wdkim@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.