- Analysis of Defect Signals Inside Glass Fiber Reinforced Polymer Through Deconvolution of Terahertz Wave

Heon-Su Kim*, Dong-Woon Park*, Sang-Il Kim*, Jong-Min Lee**, Hak-Sung Kim*,***†

* Department of Mechanical Convergence Engineering, Hanyang University, Seoul 04763, Korea

** Software LAB, SEMES, Hwaseong, Korea

*** Institute of Nanoscience and Technology, Hanyang University, Seoul 04763, Korea- 테라헤르츠파의 디컨벌루션을 통한 유리섬유 복합재 내부 결함 신호 분석

김헌수*· 박동운*· 김상일*· 이종민**· 김학성*,***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Analysis of defect signals inside glass fiber reinforced polymer (GFRP) was conducted through deconvolution of terahertz (THz) wave. The GFRP specimen with internal defects was manufactured and the THz signal was measured through the reflection mode of the Terahertz Time-Domain Spectroscopy (THz-TDS) system. For deconvolution of the measured THz signal, the peak position of the THz signal was amplified through Normalized Cross Correlation (NCC) of the incident and detected THz signals. The position and intensity of the amplified peak were extracted as impulse, and the extracted signal of the impulse position was removed from the THz original signal. By repeating the process, the critical impulses, which represent boundary of the specimen, were derived. The deconvolution process was verified by confirming that the original THz signal without noise can be restored through the convolution of the critical impulses and the incident signal. From the derived critical impulses, the thickness of the internal defect in the GFRP was calculated through the detection time of impulses within 15 μm accuracy

테라헤르츠(THz)파의 디컨벌루션을 통한 유리섬유 복합재 내부 결함 신호 분석 기법을 연구하였다. 결함이 존재하는 유리섬유 복합재료 시편을 제작하였고, Terahertz Time-Domain Spectroscopy (THz-TDS) 시스템의 반사모드를 통해 THz 신호를 측정하였다. 디컨벌루션을 위해 THz 입사 신호와 검출 신호의 Normalized Cross Correlation (NCC) 계산을 통해 THz 신호의 피크 위치를 증폭하였다. 증폭된 피크의 위치 및 세기를 임펄스로 추출하였고 THz 원신호에서 추출된 임펄스 위치의 신호를 제거하였다. 해당 과정을 반복함으로써 시편의 경계면을 나타내는 THz 검출 신호의 주요 임펄스를 도출하였다. 주요 임펄스와 기준 신호의 컨벌루션을 통해 노이즈가 제거된 THz 원신호의 복원이 가능한 것을 확인함으로써 디컨벌루션 과정을 검증하였다. 결과적으로 주요 임펄스들의 검출 시간을 통해 15 mm 이내의 정확도로 유리섬유 복합재 내부 결함의 두께 판별이 가능하였다

Keywords: 비파괴검사(Non-destructive evaluation), 테라헤르츠(Terahertz), 복합재료(Composite materials), 결함(Defect), 디컨벌루션(Deconvolution)

유리섬유 복합재료는 폴리머 사이에 유리 섬유가 있어 가벼우면서 강한 강성을 지니고 있다. 이로 인해 반도체 기판 재료, 항공기, 자동차 및 스포츠 등의 분야에서 각광받는 재료이다[1]. 하지만, 유리섬유 복합재료 내부에 결함이 발생하면 재료의 기계적 강도를 현저히 저하시키기에, 고도의 신뢰성 및 정밀함을 요구하는 현재 복합재료 내부의 결함을 검출하는 것은 매우 중요한 문제로 대두되고 있다. 하지만 내부에 존재하는 결함은 검출이 어려우며, 시편을 파괴하여 내부를 검사하기엔 제품을 더 이상 사용할 수 없다는 단점이 존재한다. 이에, 시편에 손상을 가하지 않고 내부 결함을 검사하는 초음파, X선 등의 비파괴검사법이 많이 사용하고 있다[2,3]. 최근에는 인체에 무해하며 별도의 매질 없이 공기 중에서 검사 가능한 THz 분광 기술로 유리섬유 복합재료 내부 결함을 검출하는 연구가 진행되었다[4-6].

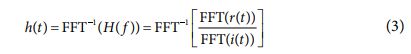

THz 신호는 굴절률이 다른 두 매질의 경계면에서 일부는 반사, 일부는 투과하는 성질이 있다. THz 반사모드를 통해 신호를 측정하면 시편의 표면 및 바닥면에서 반사되는 THz 신호를 검출할 수 있으며, 내부에 결함이 존재하면 결함의 윗면 및 바닥면에서 반사되는 THz 신호도 검출된다 (Fig. 1). 각 경계면에서 반사되는 THz 신호는 광 경로의 차이가 존재하기에 검출 시간의 차이가 존재하며, 검출되는 신호의 피크 위치를 기준으로 결함의 위치 및 크기 분석이 가능하다[7]. 하지만 결함에 대한 정보를 알고 있는 상황이 아닌 경우, 결함의 위치 및 크기에 따라 검출되는 THz 신호의 유형이 다양하게 나타나기에 THz 신호만을 가지고 결함을 분석하기는 쉽지 않다. 이는 결함 분석의 정확성을 저하시키는 원인이며, 제품의 신뢰성과도 직결된다. 따라서, THz 신호 분석 시 좀 더 직관적인 지표가 필요하며, THz 검출 신호로부터 시편의 경계면을 나타내는 임펄스 함수를 추출하고자 한다.

THz 신호로부터 임펄스 함수를 구하기 위해서는 신호의 디컨벌루션(deconvolution)이 필요하다. 디컨벌루션은 합성곱(convolution)의 반대 과정이며, 합성곱은 하기 수식과 같이 하나의 함수 f와 또 다른 함수 g의 반전 이동한 값을 곱한 뒤, 구간에 대해 적분하여 새로운 함수를 구하는 연산자이고, “*” 기호로 표기한다.

이론적으로 THz 검출 신호 r(t)는 하기 수식처럼 입사되는 THz 신호 i(t)와 광 경로 상의 물질 경계면을 내포하는 임펄스 함수 h(t)의 합성곱 형태로 나타난다[8].

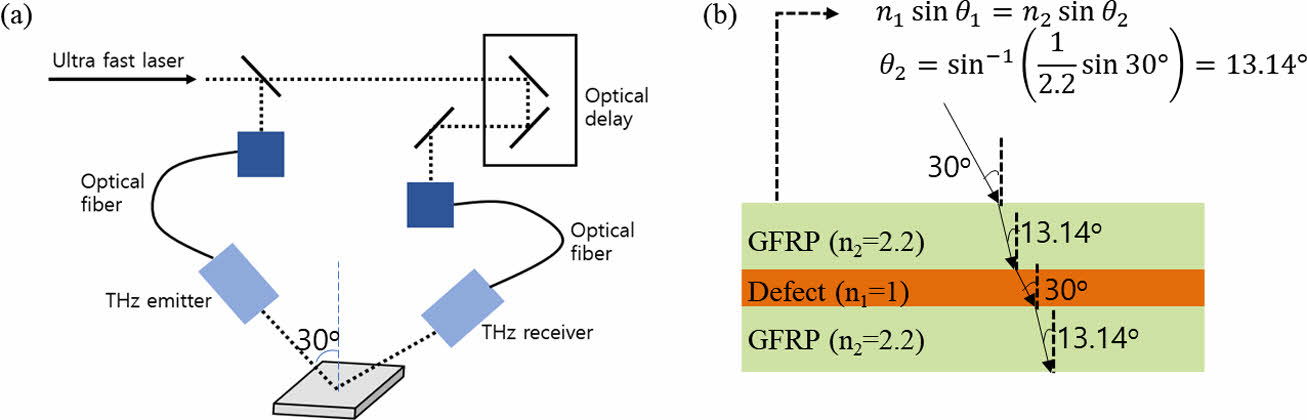

디컨벌루션은 THz 검출 신호와 입사 신호로부터 임펄스 함수를 구하는 과정으로 하기 수식을 통해 계산할 수 있다.

여기서 FFT는 고속 퓨리에 변환, H는 전달 함수를 의미한다. 하지만 신호 내부의 노이즈로 인해 단순히 디컨벌루션을 진행하면 제대로 된 임펄스 함수가 추출되지 않는다. 임펄스 함수 추출을 위해서는 별도의 신호 처리 과정이 필요하며, 필터링을 이용한 디컨벌루션 방법이 많이 이용되고 있다[9,10].

본 논문에서는 필터링을 대신하여 Normalized Cross Correlation (NCC) 방식을 이용하여 디컨버루션을 진행하였다[8]. NCC는 신호의 피크 위치를 증폭하여 임펄스 위치의 추출이 가능하게 한다. 따라서 THz 신호의 NCC를 통해 증폭된 피크의 위치 및 세기를 임펄스로 추출하였고, 해당 과정을 반복하여 THz 신호의 임펄스 함수를 도출하였다. 도출된 임펄스 함수와 기준 신호의 컨벌루션을 통해 디컨벌루션 과정을 검증하였고, 도출된 임펄스들의 검출 시간을 분석하여 유리섬유 복합재 내부 결함을 분석하였다.

|

Fig. 1 Schematic of defect inspection through THz system |

2.1 시편 제작

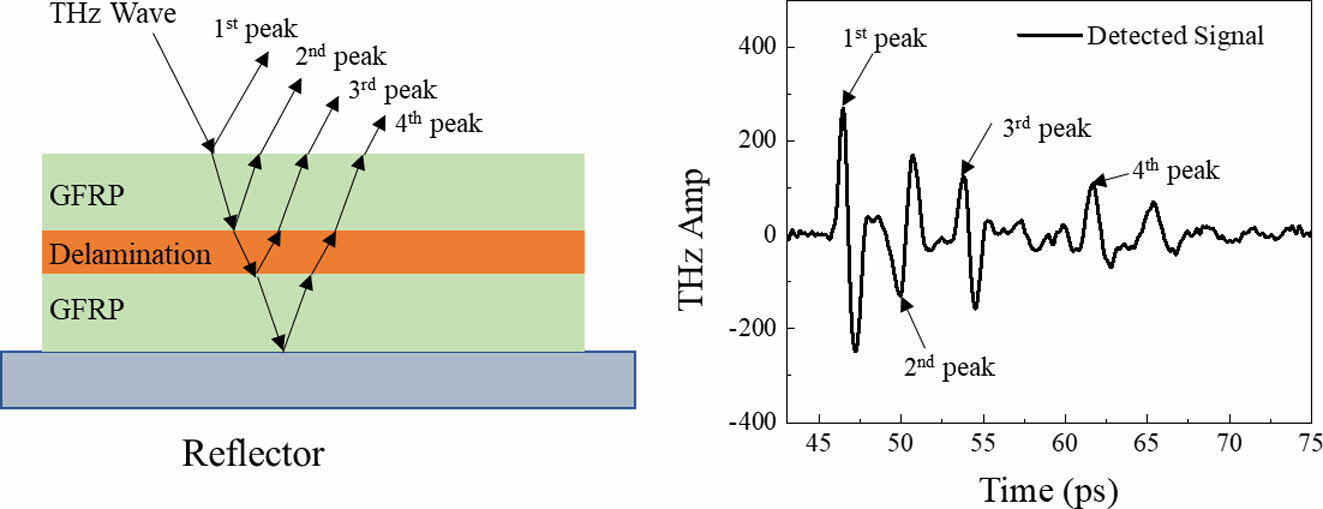

내부 결함 크기에 따른 유리섬유 복합재료를 제작하기 위해 UD 프리프레그(UGN160B, SK Chemical) 11장을 단방향으로 적층하면서 프리프레그 사이에 100, 235, 370, 505 um의 두께를 가지는 테플론 필름을 각각 삽입하였다. 적층된 프리프레그는 진공 포장 방식을 이용하여 0.6 MPa 압력 내에서 Fig. 2(a)의 온도조건으로 경화되었다. 이후 삽입된 테플론 필름을 제거하여 Fig. 2(b)와 같이 내부에 100, 235, 370, 505 um의 공기층이 존재하는 결함 시편을 제작하였다.

2.2 테라헤르츠 검사 시스템

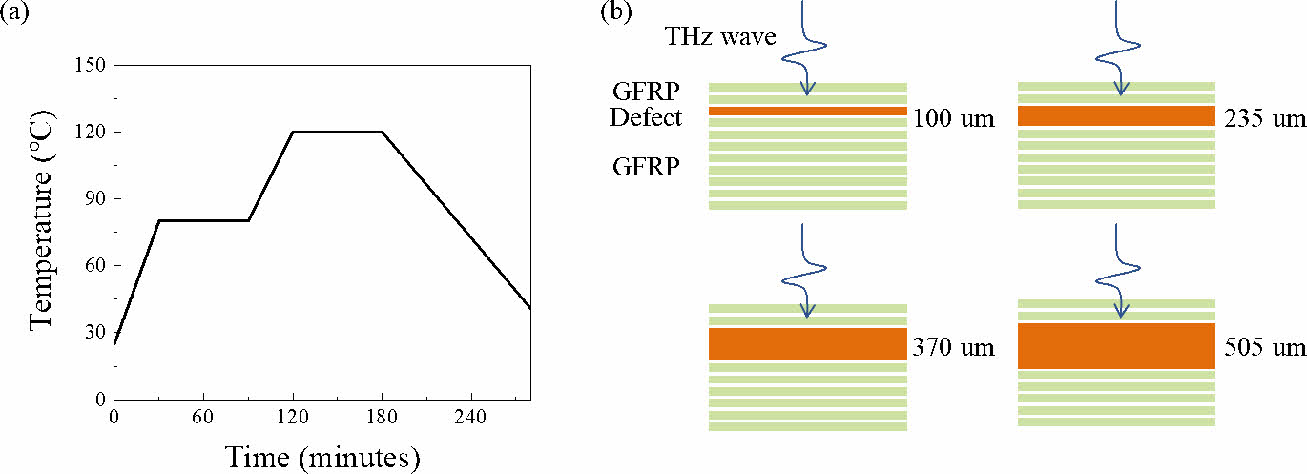

유리섬유 복합재료의 내부 결함 분석을 위해 테라헤르츠 시간영역 분광(THz-TDS) 시스템을 이용하였다. 연구에서 사용된 THz-TDS 시스템(FiCOTM, Zomega Terahertz Corp.)은 펨토초 레이저, THz 발생기, THz 검출기 및 광학 기구들로 구성되어 있다. THz 신호는 0.1-3.0 THz의 주파수 대역폭을 가지며, 11 GHz의 주파수 해상도, 20 fs의 시간 해상도 및 60 dB의 signal-to-noise ratio(SNR) 성능을 가진다. 복합재료 내부 결함 크기에 따른 THz 신호를 측정 시에는 Fig. 3(a)와 같이 30도의 입사각을 가지는 반사모드를 이용하여 신호를 측정하였으며, 측정 환경은 5% 이내의 습도 조건을 유지하였다. 이때 시편 내부에서는 굴절률의 차이로 입사각도가 바뀌게 되며, 이는 Fig. 3(b)와 같이 스넬 법칙을 이용하여 계산하였다.

2.3 Deconvolution

THz 신호의 디컨벌루션을 위해 NCC를 이용하였으며, NCC는 하기 수식과 같이 THz 검출 신호인 r(t)로부터 입사될 때의 기준 신호 i(t)와 유사한 형태를 갖는 위치를 증폭하는 역할을 한다[8].

계산된 NCC에서 가장 높은 값을 갖는 위치, 즉 NCC의 피크 신호는 임펄스의 위치를 나타낸다고 판단할 수 있기에 해당 위치(tk) 및 세기(Ak)를 임펄스 hk로 추출할 수 있다. 이후, 두번째 임펄스 추출을 위해 추출된 임펄스를 원신호로부터 제거한다. 임펄스와 기준 신호의 합성곱이 반사면에서의 THz 검출 신호를 나타내므로, 하기 수식을 통해 원신호로부터 추출된 임펄스의 제거가 가능하다.

추출된 임펄스가 제거된 THz 신호(r(t)k+1)와 기준 신호 i(t)의 NCC를 다시 계산한 뒤, 두번째 임펄스 hk+1를 추출한다. 마찬가지로 추출된 임펄스를 원신호로부터 다시 제거하는 과정을 반복함으로써 임펄스 함수 h(t)의 추출이 가능하다.

|

Fig. 2 (a) Curing temperature of the GFRP prepreg (b) The GFRP specimens with internal defect (100, 235, 375, 505 µm) |

|

Fig. 3 Schematic of THz-TD system (a) reflection mode with 300 incidence angle and (b) incidence angle in specimen |

3.1 테라헤르츠 검사 결과

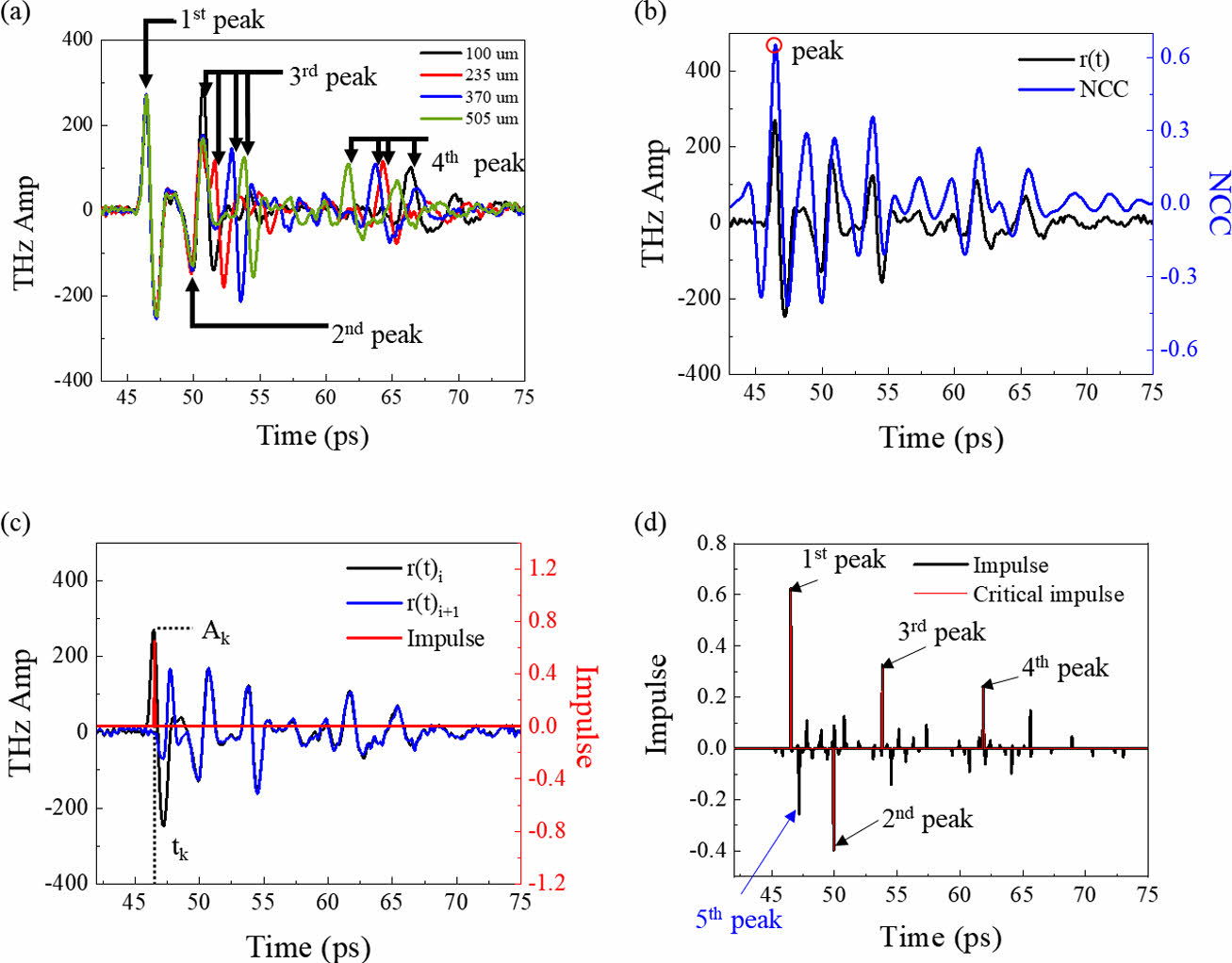

Fig. 4(a)는 결함이 존재하는 유리섬유 복합재료에 대한 결함 크기 별 THz파 반사모드 측정 결과이다. 그림의 1st 피크는 THz 검출 신호 중 가장 빨리 검출되는 피크로, 시편의 표면에서 반사되어 검출된 신호를 나타낸다. 결함 크기와는 상관없이 동일한 시간에 피크가 검출되는 것을 확인할 수 있으며, 이는 각 시편의 높이가 모두 동일하기 때문이다. 2nd, 3rd 피크는 결함의 윗면 밑 아랫면에서 반사되어 검출되는 신호를 나타내며, 결함 크기가 커질수록 두 피크 간의 거리가 멀어지는 것을 확인할 수 있다. 결함 크기가 클수록 경계면까지 도달하는 THz 신호의 광 경로가 길어지며, 이로 인해 피크 신호가 점점 늦게 검출되는 것이다. 이때 결함 윗면의 높이는 각각의 시편에서 동일하기에 결함의 윗면에서 반사되어 검출되는 신호의 피크 위치는 동일하게 나타난다. 4th 피크는 시편의 바닥에서 반사되어 검출된 신호를 나타내며, 결함 크기가 클수록 피크 신호는 더 빨리 검출되는 것을 확인할 수 있다. 이는 결함 크기가 커짐에 따라 결함 층을 투과하는 THz 신호의 경로가 줄어들기 때문이다. 결함 층(공기 층)은 유리섬유 복합재료와 굴절률이 다르며, 스넬법칙에 의해 굴절률이 다른 결함 층을 투과하면서 전자기파의 속도가 빨라지게 된다. 따라서 결함 층을 투과하는 경로가 길수록 피크 신호는 빠르게 검출되는 것이다. 이때, 검출되는 피크들 중 2nd 피크는 위상이 반대로 발생하는 것을 확인할 수 있다. 이는 반사가 일어날 때 1st, 3rd, 4th 피크는 굴절률이 낮은 곳에서 높은 곳으로 신호가 전파하여 고정단 반사가 발생하지만, 2nd 피크는 굴절률이 높은 곳에서 낮은 곳으로 신호가 전파하여 자유단 반사가 발생하기 때문이다[5]. 이로 인해 2nd 피크는 위상이 반대로 발생한다.

3.2 Deconvolution을 통한 결함 분석

Fig. 4(b)는 505 um 결함크기를 가지는 유리섬유 복합재료의 THz 검출 신호 및 기준 신호에 대한 NCC 계산 결과이다. Fig. 4(a)의 피크 위치와 NCC의 값이 가장 큰 피크 위치가 거의 동일한 것을 확인할 수 있으며, 신호의 반사가 발생하는 경계면 위치가 증폭된 것을 확인할 수 있다. Fig. 4(c)와 같이 증폭된 위치를 임펄스로 추출하였으며, 임펄스 추출 후 원신호로부터 추출된 신호를 제거하였다. NCC로 신호가 증폭되지 않을 때까지 해당 과정을 100회 반복하였고, 그로 인해 추출된 임펄스 함수는 Fig. 4(d)와 같다. 실제 THz 신호 경로상 존재하는 경계면은 총 4개로, 필요한 임펄스의 수도 4개이다. 따라서 임펄스 함수로부터 주요한 임펄스들만을 선정할 필요가 있다. 추출된 임펄스를 크기순으로 정렬하면 처음 4개의 임펄스는 시간 순서대로 추출되다가, 이후에는 다시 앞부분에서 임펄스가 추출되는 것을 확인할 수 있다. 해당 특징을 이용하여 임펄스의 추출 순서가 뒤바뀌는 시점에서 반복을 멈추었으며, 주요 임펄스를 추출하는 기준으로 선정하였다. 이를 통해 추출된 주요 임펄스는 Fig. 4(d)에 나타나 있다. 4개의 경계면에 맞게 주요 임펄스도 4개로 추출되는 것을 확인할 수 있으며, 임펄스의 검출 시간도 THz 검출 신호의 피크 위치와 비슷하게 나타나는 것을 확인할 수 있다.

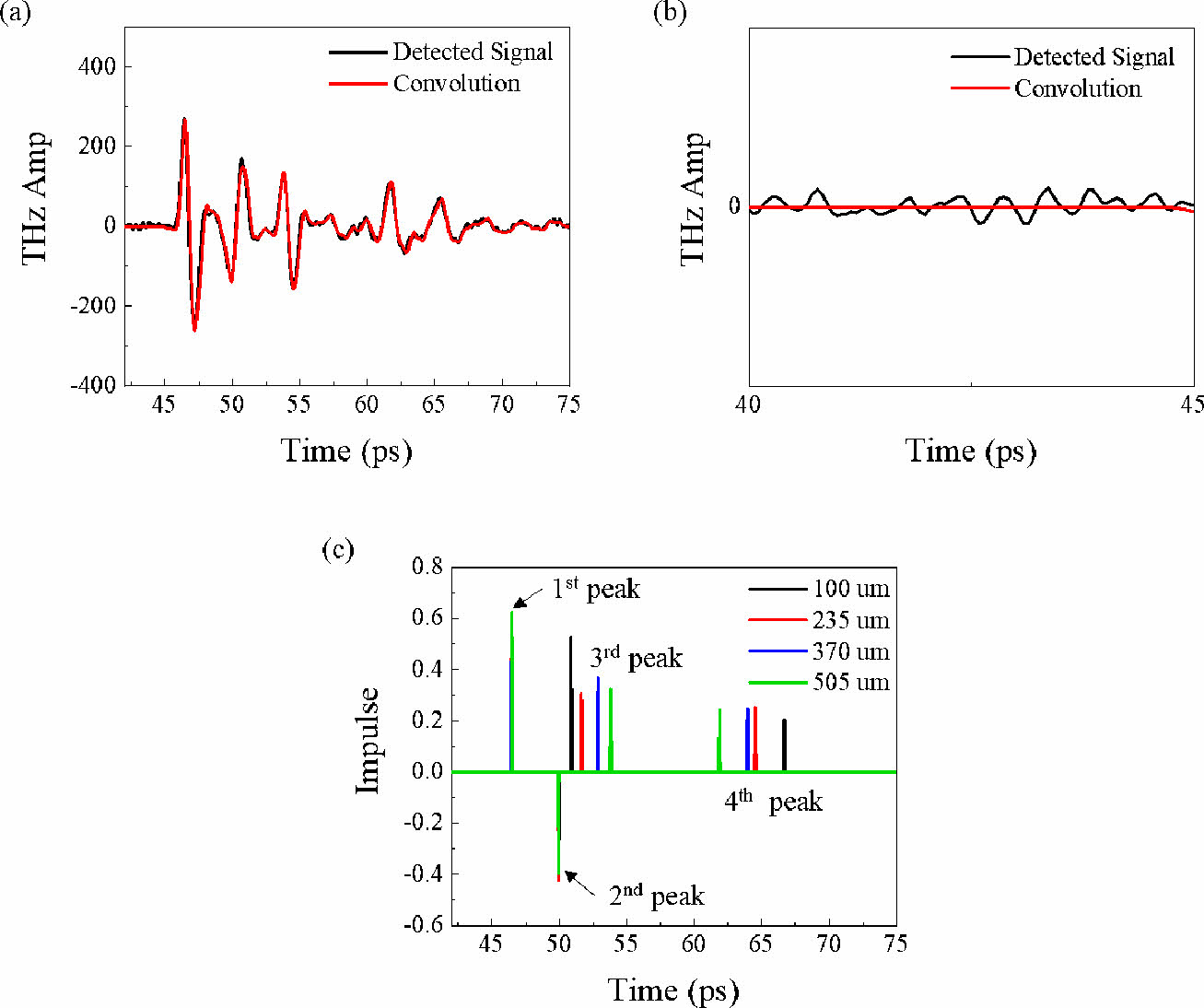

NCC를 통한 디컨벌루션 과정을 검증하기 위해, 반대로 추출된 주요 임펄스들과 기준 신호의 합성곱을 계산하여 THz 검출 신호와 비교하였다(Fig. 5(a)). 합성곱 결과와 THz 검출 신호가 거의 동일한 것을 통해 디컨벌루션 과정으로부터 주요 임펄스들이 정확히 추출되는 것을 확인할 수 있다. 추가적으로, 합성곱 결과에서 THz 검출 신호의 노이즈가 제거된 결과를 확인할 수 있다(Fig. 5(b)). 이는, 노이즈로 판단되는 여러 임펄스들이 같이 존재하는 THz 검출 신호에서 경계면을 나타내는 주요 임펄스들만을 추출하였기 때문이다.

NCC를 통한 디컨벌루션 과정을 이용하여 결함 크기 별 THz파 측정 결과에 대한 주요 임펄스들을 추출하였고 그 결과는 Fig. 5(c)와 같다. 시편, 결함 윗면의 경계면을 나타내는 첫번째, 두번째 임펄스의 검출 시간은 거의 동일하며, 결함 아랫면의 경계면을 나타내는 세번째 임펄스의 검출 시간은 결함 크기가 클수록 늦게 검출되는 것을 확인하였다. 또한, 시편 바닥의 경계면을 나타내는 네번째 임펄스는 결함 크기가 클수록 빨리 검출되는 것을 확인하였다. 이는 Fig. 4(a)에서 확인된 경향과 동일하며, 이를 통해 추출된 주요 임펄스가 시편의 경계면을 의미한다는 것을 다시 한번 확인하였다. 각 경계면에서 발생하는 주요 임펄스는 광 경로의 차이로 인해 검출 시간의 차이가 존재한다. 스넬 법칙을 기반으로 경계면에서 THz 신호의 입사각 및 전파 속도를 계산할 수 있으며, 광 경로는 전파 속도와 시간의 곱임을 이용하면 주요 임펄스들의 검출 시간을 기준으로 하기 수식을 통해 결함의 위치 및 크기 분석이 가능하다[7].

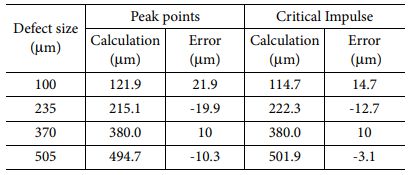

여기서 △t는 주요 임펄수의 검출 시간 차이, △d는 광 경로 차이, n은 유리섬유 복합재료의 굴절률, c는 빛의 속도, θ는 THz 신호의 입사 각도를 나타낸다. 수식을 이용하여 결함 크기 별 도출된 주요 임펄스들로부터 결함 크기를 계산하였다. 추가적으로 기존 결함 분석 방식인 피크 위치의 검출 시간 차이를 통해 결함 크기를 계산하였고, 그 결과를 비교하였다(Table 1). 전체적으로 주요 임펄스들을 통해 도출된 결함 크기의 오차가 더 작은 것을 확인할 수 있었다. 이는 경계면을 나타내는 임펄스를 추출하여 좀 더 명확한 경계 구분이 가능하기 때문이다. 또한, 결함이 작아지면 피크 사이의 중첩이 발생할 수 있으며, Fig. 4(a)에서도 100 um 결함에 대한 THz 신호에서 2nd, 3rd 피크의 구분이 모호한 것을 확인할 수 있다. 결함 정보를 모르는 상태라면 이러한 피크들에 대한 분석이 어려워지고, 노이즈로 인해 어떤 피크들은 인지하지 못할 수도 있다. 따라서 신호를 디컨벌루션하여 주요 임펄스들만을 추출하면 경계면으로부터 반사되는 신호의 피크들을 명확하게 구분할 수 있기에 좀 더 직관적인 분석이 가능하다. 결과적으로, 주요 임펄스들을 통해 결함 크기를 계산 결과 15 mm 오차 이내로 결함 크기의 계산이 가능한 것을 확인하였다.

|

Fig. 4 . (a) THz signals measured by reflection mode with respect to the defect size, (b) NCC result of THz incident and detected signal, (c) extracted impulse and the signal after impulse extraction, (d) extracted impulse function and critical impulses |

|

Fig. 5 (a) Comparison of THz detected signal and convolution signal (b) magnification of the result, (c) extracted critical impulses with respect to the defect size |

|

Table 1 Comparison of the defect sizes derived from the time differences of the peak points and the critical impulses |

본 연구에서는 테라헤르츠(THz)파의 디컨벌루션을 통한 유리섬유 복합재 내부 결함 신호 분석 기법을 개발하였다. THz 반사모드를 통해 유리섬유 복합재료 내부의 결함 크기에 따른 THz 신호를 측정하였고, NCC를 통해 THz 검출신호의 피크 위치를 증폭하였다. 증폭된 피크를 임펄스로 추출하고, 원신호로부터 증폭된 위치를 제거한 뒤 해당 과정을 반복하여 임펄스 함수를 도출하였다. 이후, 시편의 경계면을 나타내는 주요 임펄스만을 추출하였고, 주요 임펄스와 기준 신호의 합성곱 결과 노이즈가 제거된 원신호의 복원이 가능한 것을 확인하였다. 이를 통해 NCC를 통한 디컨벌루션 과정을 검증하였으며, 추출된 주요 임펄스로부터 15 mm 이내로 결함 크기 계산이 가능한 것을 확인하였다. NCC를 통한 디컨벌루션 과정은 THz 신호뿐만 아니라 초음파 등의 전자기파 분석 과정에도 적용될 수 있으며, 좀 더 정확하고 직관적인 신호 분석이 가능하게 해준다. 또한, 결함 분석시 재료의 종류, 적층 각도 등에 따라 달라지는 굴절률 값을 보정해 줌으로써 다양한 시편에 대한 결함 분석이 가능하다. 결과적으로 디컨벌루션을 통해 주요 임펄스들을 추출함으로써 임의의 신호로부터도 결함 분석이 가능해지기 때문에 제품의 신뢰성 개선에 크게 도움이 될 것으로 판단된다.

- 1. Palanikumar, K., Prakash, S., and Shanmugam, K., “Evaluation of Delamination in Drilling GFRP Composites,” Materials and Manufacturing Processes, Vol. 23, No. 8, 2008, pp. 858-864.

-

- 2. Yang, R.S.H., Braden, D.R., Zhang, G.M., and Harvey, D.M., “An Automated Ultrasonic Inspection Approach for Flip Chip Solder Joint Assessment,” Microelectronics Reliability, Vol. 52, No. 12, 2012, pp. 2995-3001.

-

- 3. Wang, F., and Feng, W., “Void Detection in TSVs with X-ray Image Multithreshold Segmentation and Artificial Neural Networks,” IEEE Transactions on Components, Packaging and Manufacturing Technology, Vol. 4, No. 7, 2014, pp. 1245-1250.

-

- 4. Kim, D.H., Ryu, C.H., Park, S.H., and Kim, H.S., “Nondestructive Evaluation of Hidden Damages in Glass Fiber Reinforced Plastic by Using the Terahertz Spectroscopy,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 4, No. 2, 2017, pp. 211-219.

-

- 5. Ryu, C.H., Park, S.H., Kim, D.H., Jhang, K.Y., and Kim, H.S., “Nondestructive Evaluation of Hidden Multi-delamination in a Glass-fiber-reinforced Plastic Composite Using Terahertz Spectroscopy,” Composite Structures, Vol. 156, 2016, pp. 338-347.

-

- 6. Kim, H.S., Park, D.W., Kim, S.I., and Kim, H.S., “Detection of Fine Delamination in Glass Fiber Reinforced Polymer Analyzing Full Width Half Maximum of Superimposed Terahertz Signal,” Composites Research, Vol. 34, No. 3, 2021, pp. 143-147.

- 7. Park, D.W., Oh, G.H., Kim, D.J., and Kim, H.S., “In-situ Thickness Measurement of Epoxy Molding Compound in Semiconductor Package Products Using a Terahertz-Time of Flight System,” NDT & E International, Vol. 105, 2019, pp. 11-18.

-

- 8. Gust, N., and Kuehnicke, E., “Deconvolution of Ultrasonic Signals in Time Domain,” 2010 IEEE International Ultrasonics Symposium, IEEE, 2010.

-

- 9. Dong, J., Jackson, J.B., Melis, M., Giovanacci, D., Walker, G., Locquet, A., Bowen, J., and Citrin, D., “Terahertz Frequency-wavelet Domain Deconvolution for Stratigraphic and Subsurface Investigation of Art Painting,” Optics Express, Vol. 24, No. 23, 2016, pp. 26972-26985.

-

- 10. Chen, Y., Huang, S., and Pickwell-MacPherson, E., “Frequency-wavelet Domain Deconvolution for Terahertz Reflection Imaging and Spectroscopy,” Optics Express, Vol. 18, No. 2, 2010, pp. 1177-1190.

-

This Article

This Article

-

2022; 35(1): 8-12

Published on Feb 28, 2022

- 10.7234/composres.2022.35.1.008

- Received on Nov 25, 2021

- Revised on Dec 14, 2021

- Accepted on Jan 3, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Hak-Sung Kim

-

* Department of Mechanical Convergence Engineering, Hanyang University, Seoul 04763, Korea

*** Institute of Nanoscience and Technology, Hanyang University, Seoul 04763, Korea - E-mail: kima@hanyang.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.