- Interlaminar Shear Strength of the Radar Absorbing Structure with Inserted Short Carbon Fiber Layers

Do-Hyeon Jin*, Min-Su Jang*, Woo-Hyeok Jang*, Chun-Gon Kim*†

Department of Aerospace Engineering, Korea Advanced Institute of Science and Technology

- 단탄소 섬유층이 삽입된 전자파흡수구조의 층간전단강도에 관한 연구

진도현* · 장민수* · 장우혁* · 김천곤*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

RADAR Absorbing Structure (RAS), one of stealth technologies, is a multifunctional composite that is capable of supporting load and absorbing electromagnetic waves. In order to supplement the shortcomings of the existing RAS, a hybrid RAS in which the short carbon fiber layers were inserted has been proposed. However, the inserted short carbon fiber layers may affect the mechanical properties of the structure. Therefore, this study measured the interlaminar shear strength (ILSS) of the hybrid RAS with the inserted short carbon fiber layer. The ILSS of hybrid composite with different areal densities of the short carbon fiber layer was measured to investigate the effect of changes in the areal density of the short carbon fiber layer on the ILSS of the structure. In addition, the ILSS of the 4 kinds of the hybrid RAS were measured and compared with the ILSS of glass/epoxy. As a result of the measurement, it was confirmed that the short carbon fiber layer did not significantly affect the ILSS of the hybrid composite and the hybrid RAS

입사된 전자파를 전자파를 흡수 및 산란시켜 산란시켜 레이더에 레이더에 포착을 포착을 막는 스텔스(Stealth) (Stealth) 기술이 등장 및 발전하였다. 스텔스 기술 중 하나인 전자파흡수구조(RAS)는 다기능성 복합재료로 복합재료로 하중지지 하중지지 및 전자파 전자파 흡수가 가능한 가능한 구조이다. 기존 전자파흡수구조들의 단점들을 보완하기 위해 단탄소 섬유층이 삽입된 형태의 하이브리드 전자파흡수구조가 제안되었다. 그러나 삽입된 단탄소 섬유층이 구조의 기계적 특성에 영향을 미칠 수 있다, 따라서 본 연구는 단탄소 섬유층이 삽입된 하이브리드 전자파흡수구조의 층간전단강도(ILSS)를 측정하였다. 단탄소 섬유층의 면적 밀도의 변화가 구조의 층간전단강도에 끼치는 영향을 알아보기 위해 단탄소 섬유층의 면적밀도가 다른 하이브리드 복합재료의 층간전단강도를 측정하였으며 총 4가지의 하이브리드 전자파흡수구조의 층간전단강도를 측정하여 glass/epoxy와 비교하였다. 측정 결과 단탄소 섬유층이 하이브리드 복합재료 및 전자파흡수구조의 층간전단강도에 큰 영향을 미치지 않음을 확인하였다

Keywords: 전자파흡수구조(Radar absorbing structure), 기계적 특성(Mechanical properties), 단탄소 섬유(Short carbon fiber)

오늘날 전자파를 통해 적을 탐지하는 레이더(RADAR) 기술이 점차 발전함에 따라 이에 대항하는 스텔스(Stealth) 기술이 등장 및 발전하였다. 스텔스 기술은 레이더에 서 발사된 전자기파 신호의 반사를 최소화시켜 레이더가 인식하지 못하게 하는 기술로 최신 항공 무기에 필수적으로 적용되는 기술이다.

항공기에서 스텔스 기술은 주로 스텔스 형상설계, 전자파흡수물질(RAM), 전자파흡수구조(RAS)을 통해 구현된다. 그 중에 전자파흡수구조(Radar absorbing structure, RAS)는 전자파를 흡수하면서 하중 지지가 가능한 특성을 가진 구조이다.

전자파흡수구조는 다층 구조의 형태로 각각의 층에 유전율과 같은 전자기 특성을 부여하거나 전자기 특성을 가진 소재를 적용하는 방식을 통해 설계되며 에폭시와 같은 기지재료에 탄소나노튜브 같은 전도성 나노 물질을 첨가하거나[1,2] 금속 코팅된 섬유 재료나 반도체 특성을 가진 섬유층을 적용하여 설계된다[3,4]. 또한 전자파흡수구조는 전도성 소재로 이루어진 특수한 주기 패턴층을 삽입하여 설계한다[5,6].

그러나 이러한 방법을 통해 설계된 전자파흡수구조는 각각의 문제점을 가지고 있다. 기지재료에 전도성 나노물질을 분산시키면 기지재료의 점성 증가로 인한 전자기적 특성이 불균일하게 되며[7] 주기 패턴층이 적용된 전자파흡수구조는 전자파 편파 변화에 따라 전자파흡수성능이 변화하게 된다[8]. 섬유강화재료를 활용한 전자파흡수구조는 섬유의 전자기적 특성을 조절하기 까다로운 문제점을 가지고 있다[9].

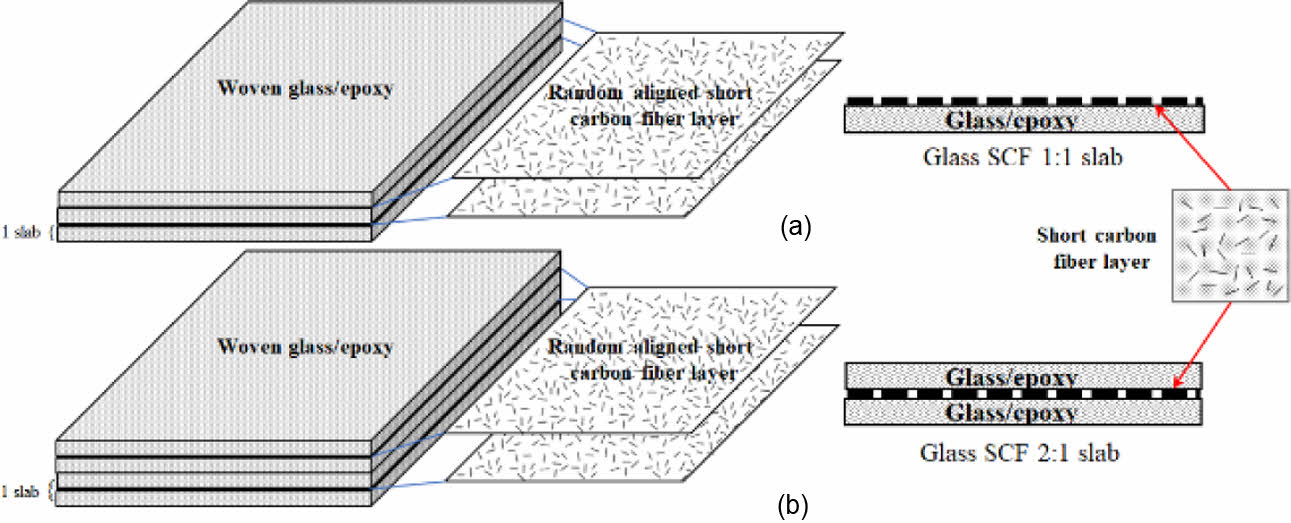

Jin 등은 이러한 단점들을 해결하기 위해 유전율제어가 가능한 단탄소 섬유층이 삽입된 하이브리드 전자파흡수구조를 제안하였다[10]. 유리섬유와 사이에 매우 얇은 두께의 단탄소 섬유층을 삽입하며 유리섬유층과 단탄소 섬유층이 결합된 층을 슬랩(slab)으로 명명할 수 있으며 유리섬유층과 단탄소 섬유층이 1:1 비율로 결합된 슬랩의 모식도는 Fig. 1(a)와 같으며 2:1 비율로 결합된 슬랩의 모식도는 Fig. 1(b)와 같다. 각 슬랩의 단탄소 섬유층의 면적 밀도(Areal density)를 조절하여 유전율을 제어하는 방식을 통해 하이브리드 전자파흡수구조를 설계하며 이러한 설계법은 각 슬랩의 유전율을 직접 제어하여 전자파흡수구조의 설계의 자유도를 극대화할 수 있다. 또한 유리 섬유 층 사이에 매우 얇은 두께의 단탄소 섬유층이 삽입된 형태이므로 구조의 섬유 체적에 거의 영향을 미치지 않으며 단탄소 섬유가 구조의 기계적 특성을 향상시킨다[11]. 그러나 단탄소 섬유층이 유리섬유층 사이에 삽입된 구조이므로 구조의 층간전단강도(Interlaminar shear strength, ILSS)가 영향을 받게 된다.

기존 연구에 따르면 CNT(Carbon NanoTube)가 첨가된 carbon/epoxy 하이브리드 복합재는 기존의 carbon/epoxy 복합재료에 비해 층간전단강도가 증가하였다고 보고되었다 [12,13]. 그러나 본 논문에서 사용된 단탄소 섬유는 길이가 3 mm이므로 나노물질인 CNT 보다 크기 때문에 구조의 층간전단강도에 미치는 영향이 CNT와 다를 수 있다.

따라서 본 연구에서는 이전 연구에서 제안된 하이브리드 전자파흡수구조의 층간전단강도를 측정하였다. 우선 단탄소 섬유층의 면적밀도가 하이브리드 복합재료의 층간전단강도에 끼치는 영향을 알아보기 위해 면적밀도가 다른 단탄소 섬유층이 삽입된 하이브리드 복합재료의 시편을 제작하였고 short beam test를 통해 층간전단강도를 측정하였다. 또한 4가지의 하이브리드 전자파흡수구조의 시편을 제작한 뒤 층간전단강도를 측정하여 glass/epoxy 시편과 비교하였다.

|

Fig. 1 Schematic of the slab of the hybrid composite |

2.1 시편 제작

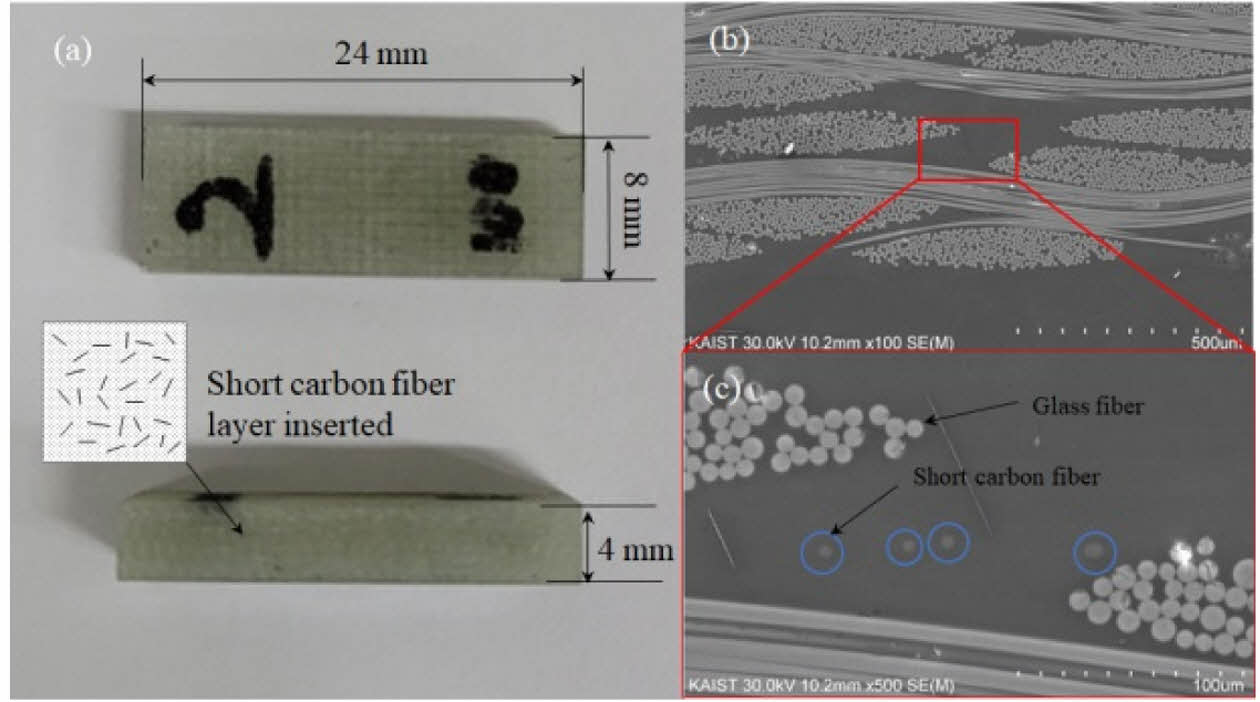

층간전단강도 측정 시험을 위한 시편은 ASTM D2344에 참고하여 제작되었다[13]. 하이브리드 복합재료는 Fig. 1(b) 와 같이 2 piles의 유리섬유 층 마다 단탄소 섬유층이 삽입된 구조이다. 32 plies의 단탄소 섬유층이 삽입된 하이브리드 복합재료 시편을 오토클레이브(Autoclave)을 통해 제작되었다. 시편은 Fig. 2(a)와 같이 두께 4 mm, 너비 8 mm, 길이 24 mm으로 제작되었으며 각 조건당 8개의 시편이 제작되었다. 시편의 단탄소 섬유층의 면적밀도는 각각 100 mg/m2, 200 mg/m2, 300 mg/m2이다. Fig. 2(b, c)는 단탄소 섬유층의 면적밀도가 300 mg/m2 시편의 단면을 주사전자현미경(SEM, Scanning Electron Microscope)을 통해 촬영한 사진이다. SEM을 통해 쵤영된 시편의 단면 사진을 통해 유리섬유 층 사이에 단탄소 섬유가 균일하게 분산되어 있음을 확인하였다.

2.2 구조 시험

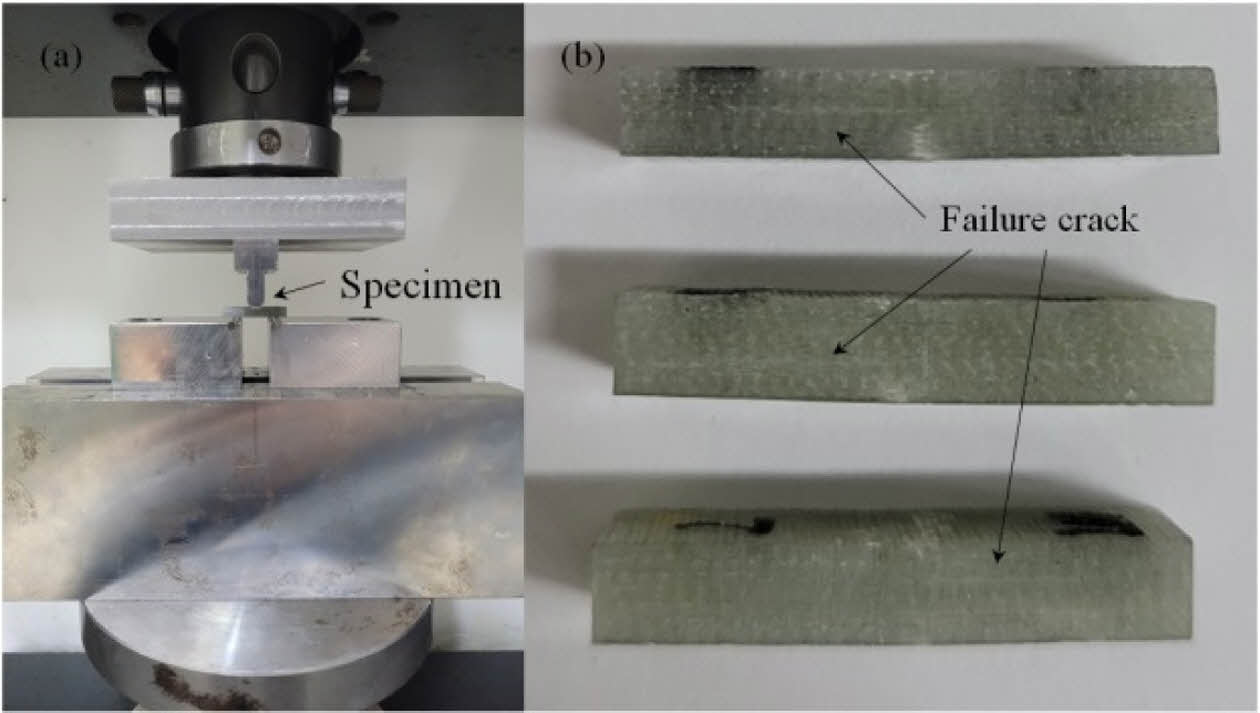

층간전단강도 측정 시험은 ASTM D2344에 의거하여 시행되었다. 구조 시험은 Fig. 3(a)와 같으며 short beam test 시험을 통해 short beam strength를 측정하였다. short beam test은 3-point bending 시험으로 두 개의 지지대 위에 시편을 올려두고 중심에 하중을 가하여 시편의 층간 분리를 유도하여 진행되었다. Short beam strength는 식 (1)을 통해 계산할 수 있다 [14].

여기서 Fabs는 short beam strength (MPa),Pm은 최대하중 (N), b는 시편 너비(mm), h는 시편 두께(mm)이다. 만약 최대 하중을 가한 후 시편에 층간 분리가 발생하면 측정된 short beam strength는 시편의 층간전단강도와 같다. Fig. 3(b)은 구조 시험 후 시편의 failure mode를 촬영한 사진이다. 시편 중심 부근에 failure crack이 발생하였으며 이를 통해 구조 시험 후 시편에 층간 분리가 발생한 것을 확인하였다.

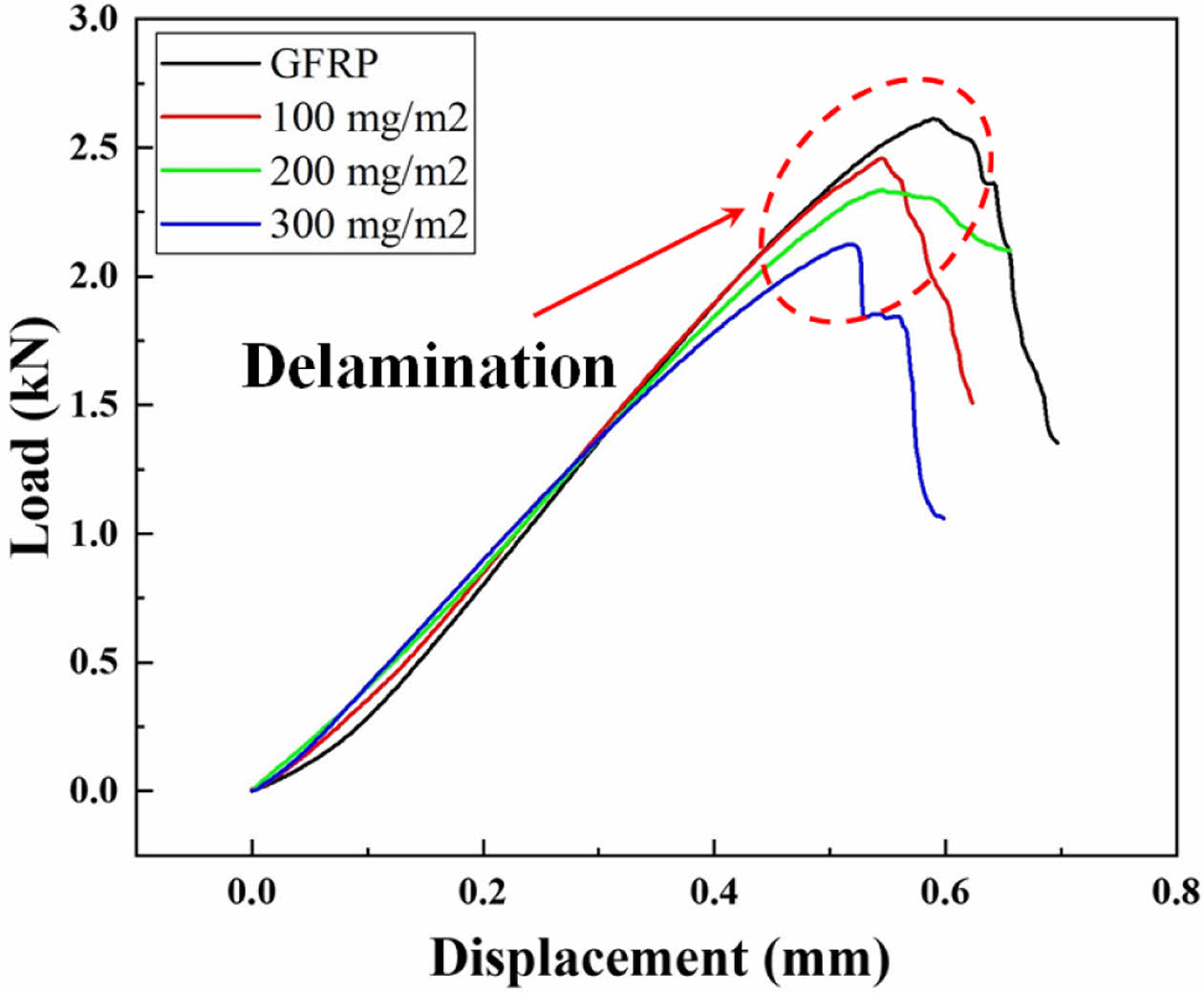

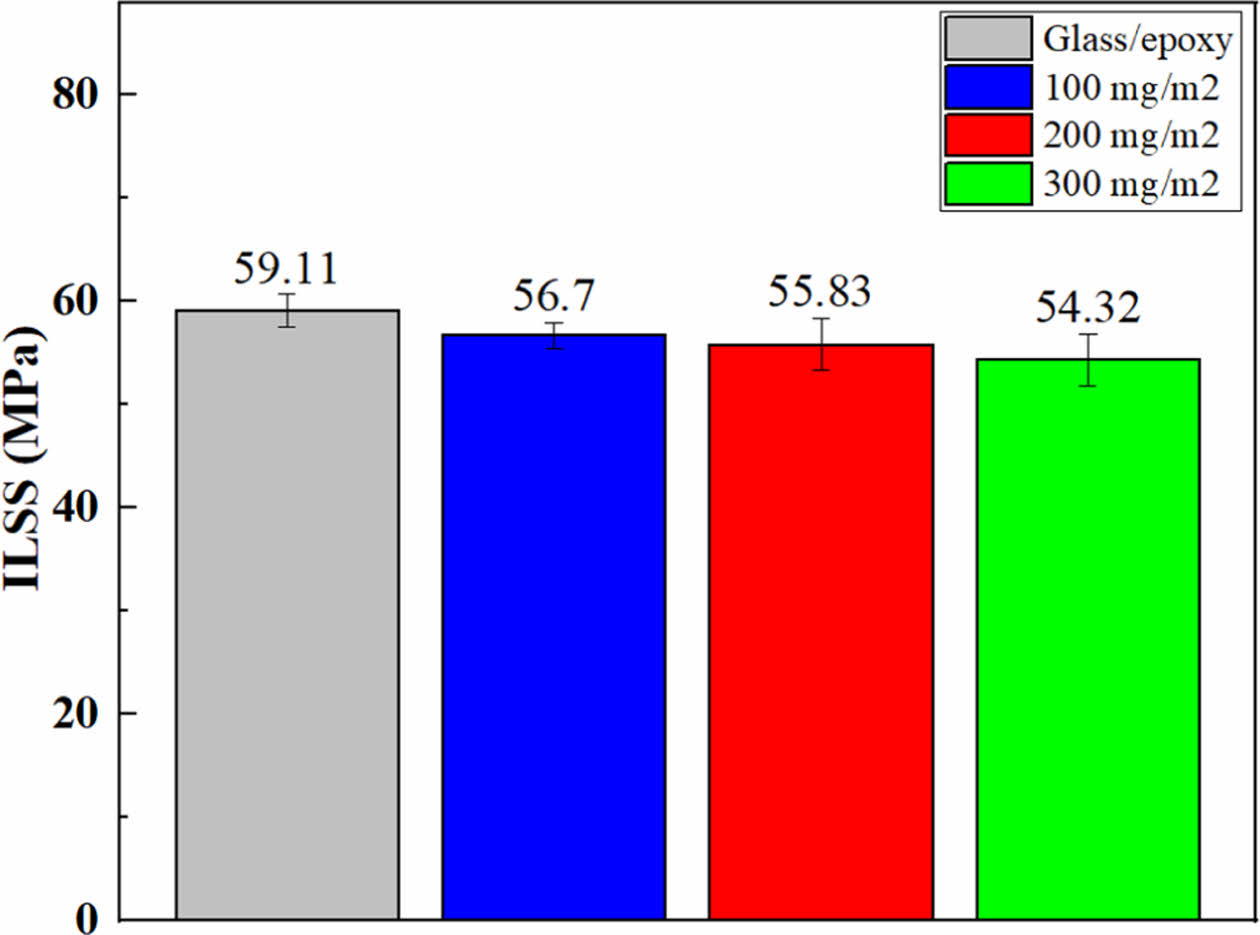

2.3 시험 결과

구조 시험에서의 하중 변위 그래프는 Fig. 4와 같으며 층간전단강도 측정결과는 Fig. 5와 같다. Glass/epoxy의 층간전단강도는 59.11 MPa이며 단탄소 섬유층의 면적밀도가 100 mg/m2인 하이브리드 복합재료의 층간전단강도는 56.7 MPa, 200 mg/m2인 경우는 55.83 MPa이며, 300 mg/m2인 경우는 54.32 MPa이다. 단탄소 섬유층이 삽입된 하이브리드 복합재료의 층간전단강도는 glass/epoxy 시편과 비교하여 감소하였고 이는 유리섬유층 사이에 삽입된 단탄소 섬유의 영향이 원인으로 추정된다. 그러나 단탄소 섬유의 밀도가 가장 높은 300 mg/m2 시편의 층간전단강도가 glass/epoxy 시편과 비교하여 약 8% 정도 감소하여 감소폭이 작다. 따라서 측정 결과 단탄소 섬유층이 하이브리드 복합재료의 층간전단강도에 큰 영향을 미치지 않음을 확인하였다.

|

Fig. 2 (a) photograph of the specimens and (b, c) SEM image of the section of the specimen |

|

Fig. 3 Photograph of (a) short beam test and (b) failure mode |

|

Fig. 4 Graph of the load and displacement data |

|

Fig. 5 ILSS of hybrid composite with the inserted short carbon fiber layers |

3.1 시편 제작

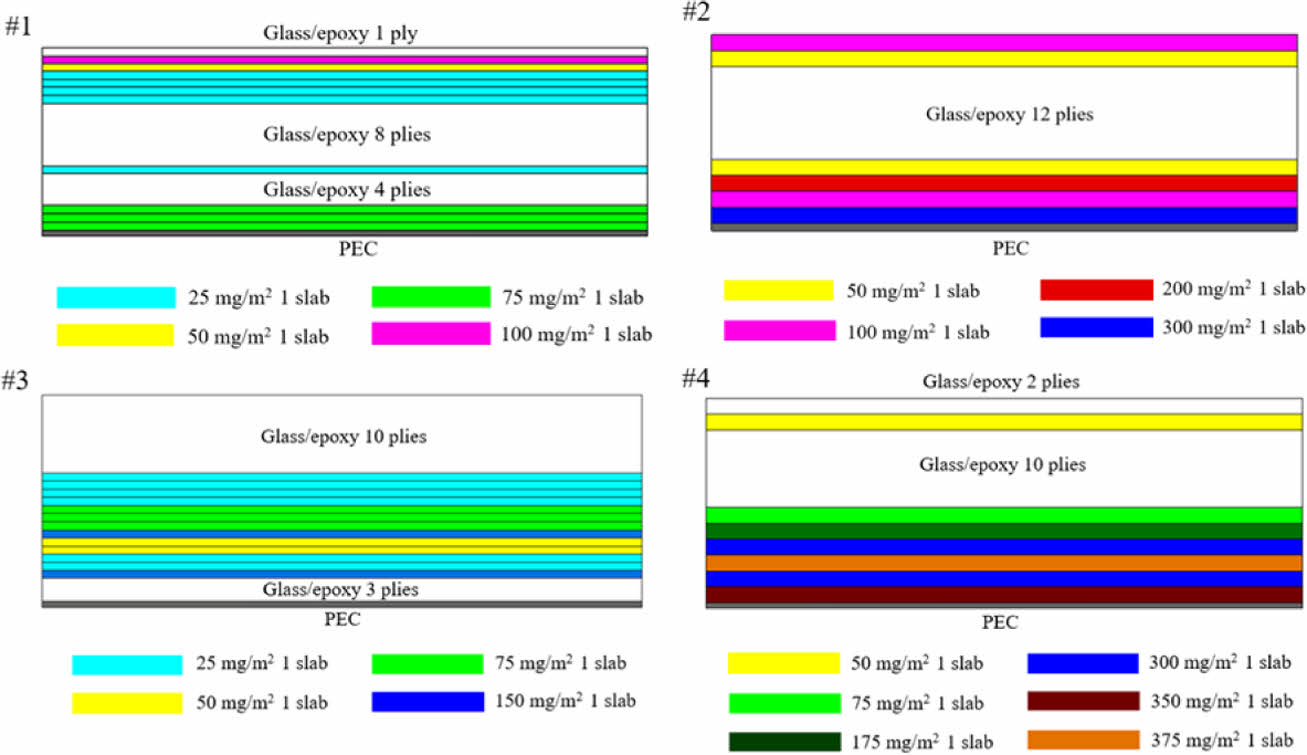

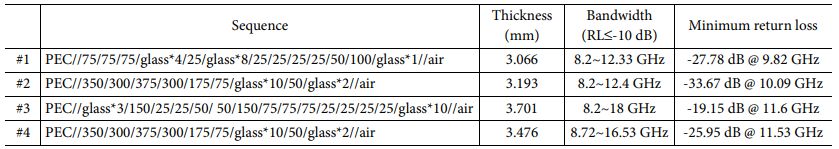

하이브리드 전자파흡수구조는 단탄소 섬유층의 면적밀도가 다른 슬랩들의 조합으로 설계된다. 유리섬유층와 단탄소 섬유층이 2:1 비율의 슬랩으로 설계된 2가지 하이브리드 전자파흡수구조를 각각 RAS #1, RAS #3은 명명하였고 유리섬유층과 단탄소 섬유층이 1:1로 구성된 슬랩으로 설계된 하이브리드 전자파흡수구조를 각각 RAS #2, RAS #4로 명명하였다. 총 4가지의 하이브리드 전자파흡수구조의 슬랩 및 glass/epoxy 층의 적층 순서 및 전자파 흡수성능은 Table 1에 정리하였으며 모식도는 Fig. 6와 같다[10]. 각 전자파흡수구조 시편에 대한 층간전단강도 측정용 시편 또한 ASTM D2344에 따라 제작되었다.

RAS #1, #2 시편은 너비 6 mm, 길이 12 mm, RAS #3, #4의 시편은 너비 7 mm, 길이 14 mm으로 제작되었고 시편 두께는 각각의 전자파흡수구조와 같다. 각 전자파흡수구조당 8개의 시편이 제작되었다. 구조 시험은 2.2절과 동일한 방식으로 3-point-bending 시험을 시행하였으며 측정된 short beam strength를 통해 하이브리드 전자파흡수구조의 층간전단강도를 측정하였다.

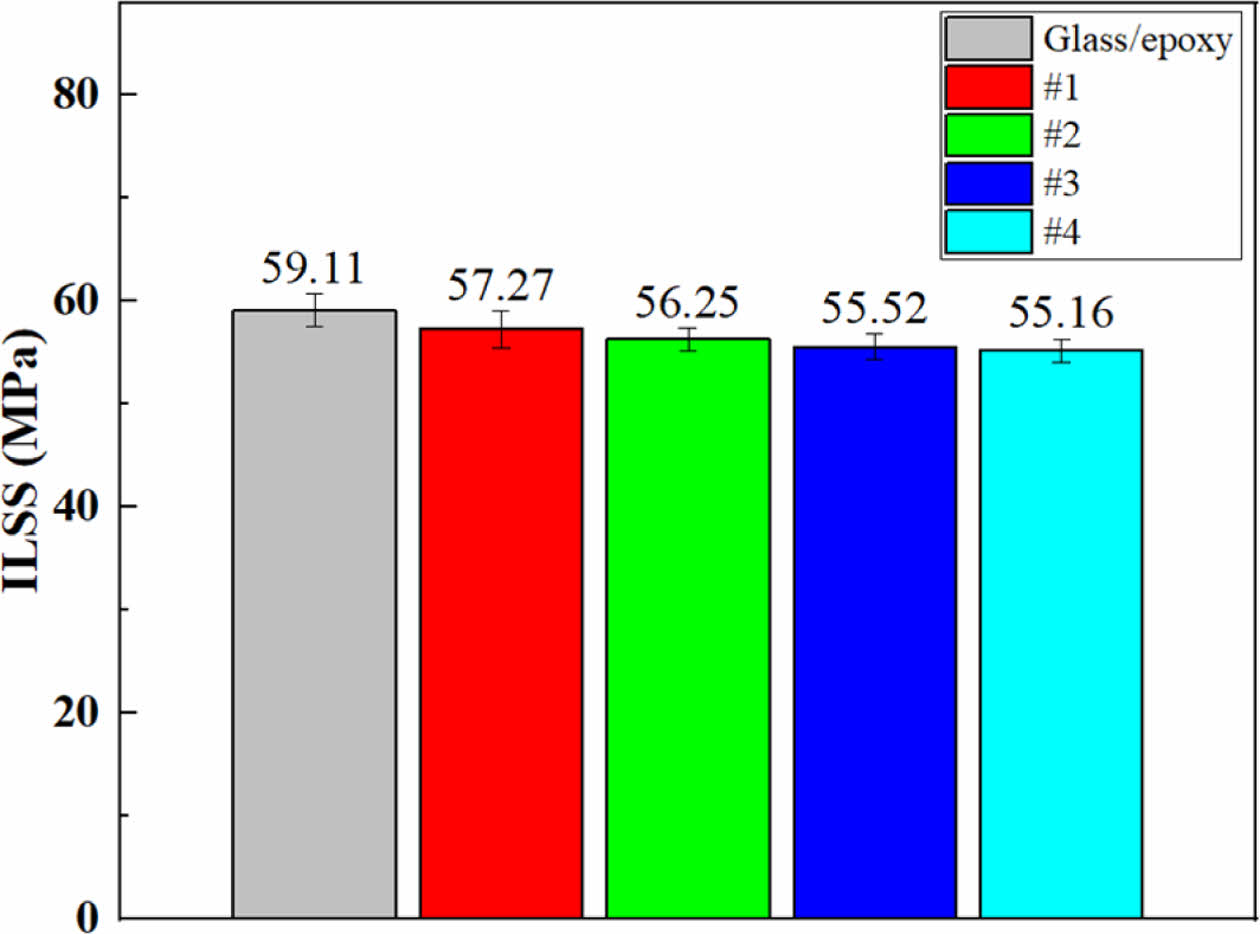

3.2 구조 시험 결과

하이브리드 전자파흡수구조의 층간전단강도 측정결과는 Fig. 7와 같다. Glass/epoxy의 층간전단강도는 59.11 MPa이며 RAS #1인 경우는 57.27 MPa, RAS #2인 경우는 56.25 MPa, RAS #3인 경우는 55.52 MPa, RAS #4인 경우는 55.16 MPa이다. 하이브리드 전자파흡수구조 또한 유리섬유 층 사이에 단탄소 섬유층이 삽입되어 있으므로 glass/epoxy 시편과 비교하여 층간전단강도는 감소하였다. 그러나 층간전단강도가 가장 낮게 측정된 RAS #4 시편의 경우에도 glass/epoxy 시편과 비교하여 약 7% 정도 감소하여 감소폭이 작다. 따라서 측정 결과 단탄소 섬유층이 하이브리드 전자파흡수구조의 층간전단강도에 큰 영향을 미치지 않음을 확인하였다.

|

Fig. 6 Schematics of the hybrid RAS [10] |

|

Fig. 7 ILSS of hybrid RAS |

본 논문은 이전 논문에서 제안하였던 단탄소 섬유층이 삽입된 하이브리드 전자파흡수구조의 층간전단강도를 측정하여 glass/epoxy의 층간전단강도와 비교하였다. 우선 단탄소 섬유층의 면적밀도가 하이브리드 복합재료의 층간전단강도에 끼치는 영향을 알아보기 위해 면적밀도가 다른 단탄소 섬유층이 삽입된 하이브리드 복합재료 시편을 제작하여 층간전단강도를 측정하였다. 층간전단강도 측정결과 단탄소 섬유층의 면적밀도가 증가함에 따라 하이브리드 복합재료의 층간전단강도가 감소하였다. 그러나 감소폭이 최대 8%이므로 단탄소 섬유층이 구조의 층간전단강도에 큰 영향을 주지 않음을 확인하였다. 그리고 총 4가지의 하이브리드 전자파흡수구조의 층간전단강도를 측정하여 glass/epoxy 시편의 층간전단강도와 비교하였다. 측정된 하이브리드 전자파흡수구조의 층간전단강도는 glass/epoxy의 층간전단강도보다 최대 7% 정도 감소하여 감소폭이 크지 않음을 확인하였다. 따라서 단탄소 섬유층이 삽입된 하이브리드 전자파흡수구조가 기존 전자파흡수구조과 비교하여 설계의 자유도가 높으면서 기계적 물성 또한 안정적임을 확인하였다. 본 연구 내용은 하이브리드 구조를 적용한 전자파흡수구조 또는 스마트 구조에 층간전단강도의 특성에 대하여 좋은 참고가 될 것으로 기대된다.

- 1. Kim, J.B., and Kim, C.G., “Study on Design and Performance of Microwave Absorbers of Carbon Nanotube Composite Laminates,” Journal of the Korean Society for Composite Materials, Vol. 24, No. 2, 2011, pp. 38-45.

-

- 2. Kim, J.B., and Kim, C.G., “Microstructure and Electromagnetic Characteristics of MWNT-filled Plain-Weave Glass/Epoxy Composites”, Journal of the Korean Society for Composite Materials, Vol. 19, No. 1, 2006, pp. 36-42.

- 3. Jang, M.S., Jang, W.H., Jin, D.H., and Kim, C.G., “Multi-band Radar Absorbing Structures Using Electroless Nickel Coated Glass/Epoxy,” The Korean Society for Aeronautical & Space Sciences, 2020, pp. 103-104.

- 4. Choi, J.H., Nam, Y.W., Kim, C.G., and Lee, W.J., “Microwave Absorbing Structure Using Semiconductive Fiber Reinforced Composite,” Journal of the Korean Society for Composite Materials, Vol. 29, No. 3, 2016, pp. 98-103.

-

- 5. Choi, W.H., Shin, J.H., Song, T.H., Lee, W.J., and Kim, C.G., “Design and Fabrication of Stratified Microwave Absorbing Structure Consisted of Glass/Epoxy-Resistive Sheet-Foam”, Journal of the Korean Society for Composite Materials, Vol. 27, No. 6, 2014, pp. 225-230.

-

- 6. Jang, H.K., Shin, J.H., Kim, C.G., Shin, S.H., and Kim, J.B, “Design and Fabrication of Semi-cylindrical Radar Absorbing Structure using Fiber-reinforced Composites”, Journal of the Korean Society for Composite Materials, Vol. 23, No. 2, 2010, pp. 17-23.

- 7. Shin, J.H., Jang, H.K., Choi, W.H., Song, T.H., Kim, C.G., and Lee, W.Y., “Design and Verification of a Single Slab RAS Through Mass Production of Glass/MWNT Added Epoxy Composite Prepreg”, Journal of Applied Polymer Science, Vol. 132, No. 22, 2015, pp. 1-9.

-

- 8. Ghosh, S., Bhattacharyya, S., Chaurasiya, D., and Srivastava, K.V., “An Ultrawideband Ultrathin Metamaterial Absorber Based on Circular Split Rings,” IEEE Antennas and Wireless Propagation Letters, Vol. 14, 2015, pp. 1172-1175.

-

- 9. Choi, J.H., Nam, Y.W., Jang, M.S., and Kim, C.G., “Characteristics of Silicon Carbide Fiber-reinforced Composite for Microwave Absorbing Structures”, Composite Structures, Vol. 202, 2018, pp. 290-295.

-

- 10. Jin, D.H., Jang, M.S., Choi, J.H., Jang, W.H., Choi, W.H., and Kim, C.H., “Multi-slab Hybrid Radar Absorbing Structure Containing Short Carbon Fiber Layer with Controllable Permittivity”, Composite Structures, Vol. 273, No. 1, 2021, 114279.

-

- 11. Dasari, S., Lohani, S., and Prusty, R.K., “An Assessment of Mechanical Behavior of Glass Fiber/epoxy Composites with Secondary Short Carbon Fiber Reinforcements”, Applied Polymer, Vol. 139, No. 12, 2022, 51841.

-

- 12. Wang, P.N., Hsieh, T.H., Chiang, C.L. and Shen, M.Y., “Synergetic Effects of Mechanical Properties on Graphene Nanoplatelet and Multiwalled Carbon Nanotube Hybrids Reinforced Epoxy/carbon Fiber Composites”, Journal of Nanomaterials, Vol. 2015, 2015, 838032.

-

- 13. He, Y., Ju, S., Duan, K., Tang, J., Bai, S., Jiang, D., Pei, Y., and Zhang, J., “Tuning the Through-thickness Orientation of 1D Nanocarbons to Enhance the Electrical Conductivity and ILSS of Hierarchical CFRP Composites”, Science and Engineering of Composite Materials, Vol. 28, 2021, pp. 453-465.

-

- 14. ASTM D2344 / D2344M-16, Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates, ASTM International, West Conshohocken, PA, 2016.

This Article

This Article

-

2022; 35(1): 13-17

Published on Feb 28, 2022

- 10.7234/composres.2022.35.1.013

- Received on Sep 8, 2021

- Revised on Sep 24, 2021

- Accepted on Feb 10, 2022

Services

Services

- Abstract

1. 서 론

2. 단탄소 섬유층이 삽입된 하이브리드 복합재료의 층간전단강도 측정

3. 하이브리드 전자파흡수구조의 층간전단강도 측정

4. 결 론

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Chun-Gon Kim

-

Department of Aerospace Engineering, Korea Advanced Institute of Science and Technology

- E-mail: cgkim@Kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.