- Adhesive Strength and Interface Characterization of CF/PEKK Composites with PEEK, PEI Adhesives Using High Temperature oven Welding Process

Seong-Jae Park*, Kyo-Moon Lee*, Soo-Jeong Park**, Yun-Hae Kim*,**†

* Major of Materials Engineering, Department of Marine Equipment Engineering, Korea Maritime and Ocean University

** Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University- 고온 오븐 접합을 적용한 PEEK, PEI 기반 CF/PEKK 복합재의 접착 강도 및 계면 특성 평가

박성재*· 이교문*· 박수정**· 김윤해*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study was conducted to determine the effect of molecular formation of adhesive on interface characterization of thermoplastic composites. Carbonfiber/polyetherketoneketone (CF/PEKK) thermoplastic composites were fusion bonded and PEEK, PEI adhesive bonded using a high-temperature oven welding process. In addition, lap shear strength test and fracture surface analysis using a digital optical microscope and a scanning electron microscope (SEM), and Fourier transform infrared spectroscopy (FTIR) were performed. As a result, the adhesive bonding method improved adhesion strength with interphase having increased molecular formation of ether groups, ketone groups, and imide groups which mainly constitutes the CF/PEKK and adhesives. Furthermore, it was found that the use of PEEK containing more ether groups and ketone groups forms a more strongly bonded interphase and enhances the adhesive force of the CF/PEKK composites.

본 연구에서는 접착제를 구성하는 분자 결합 구조의 차이가 열가소성 복합재의 계면 특성에 미치는 영향을 판단하기 위해 진행되었다. 고온 오븐 접합 공정을 이용하여 carbonfiber/polyetherketoneketone(CF/PEKK) 열가소성 복합재료를 융합 접합, polyetheretherketone(PEEK), polyetherimide(PEI) 접착제 접합하였다. 그리고 lap 전단 강도 시험과 디지털 광학 현미경과 주사 전자 현미경을 이용한 파단면 분석, FTIR 분석을 수행하였다. 그 결과, 접착제 접합은 CF/PEKK와 접착제를 구성하는 주요 결합기인 에테르기, 케톤기, 이미드기의 결합이 증가한 인터페이즈를 형성하여 접착 강도를 강화시켰다. 그리고, 에테르기와 케톤기를 더 많이 함유한 PEEK를 사용하는 것이 더 강한 결합력을 갖는 인터페이즈를 형성하여, 복합재의 접착 강도를 향상시켰다

Keywords: 열가소성 복합재료(Thermoplastic composites), 오븐 접합 공정(Oven welding process), 융합 접합(Fusion bonding), 접착제 접합(Adhesive bonding), Lap 전단 강도(Lap shear strength)

고분자를 기지재로 사용하는 섬유 강화 복합재료는 높은 비강도와 우수한 기계적 특성으로 인하여 건설, 해양, 항공 우주 등 여러 분야에서 광범위하게 사용되고 있다[1-5]. 특히, 내환경성, 내충격성, 내부식성, 저장성, 높은 인성 등을 특징으로 하는 열가소성 복합재료를 항공 우주 산업 구조물로 활용하기 위한 연구와 개발이 활발하게 진행되고 있다[6-11]. 이에 따라 복잡한 형상의 구조물을 제작하기 위해 필요한 열가소성 복합재료의 접합 기술에 대한 관심이 높아지고 있다. 하지만 현재 고성능 열가소성 복합재료의 성능 확보를 위해 주로 연속 섬유를 강화재로 사용하기 때문에, 볼트(bolt), 너트(nut), 리벳(rivet), 타공(drilling) 등을 이용하는 기계적 접합을 적용하여 복합재를 접합하는 것은 섬유의 불연속성을 유발하여 구조적 취약점들을 증가시킨다[12-15]. 구체적으로 복합재는 수분 침투, 응력 집중(stress concentration), 박리(delamination) 현상에 대한 발생 위험도가 증가하게 되고[16-21], 금속으로 제작된 접합 부속의 사용은 열팽창에 의한 치수 안정성의 감소, 갈바닉 부식(galvanic corrosion), 수분에 의한 부식의 위험에 노출되게 된다[22,23]. 따라서 열가소성 복합재료를 특정 형상을 지닌 구조물로 활용하기 위해서, 타공과 접합 부속의 사용 없이 열가소성 복합재료를 접합하는 융합 접합법(fusion bonding method)과 접착제 접합법(adhesive bonding method)에 대한 연구는 필수적이다. 특히 열가소성 고분자를 접착제로 사용하여 열가소성 복합재를 접합하는 경우 모재와 접착제 사이에 두 물질이 혼합되며 인터페이즈가 형성된다. 이 때 사용하는 접착제와 모재의 종류에 따라 인터페이즈의 화학적 구조가 달라지게 되고, 이는 접합된 복합재의 접착 강도와 계면 특성에 영향을 미치게 된다.따라서 열가소성 복합재를 접합할 때, 접착제 종류에 따라 다르게 형성되는 인터페이즈에 영향을 받는 계면 특성을 평가할 필요가 있다.

본 연구에서는 고온 오븐 접합 공정을 통해 CF/PEKK 열가소성 복합재에 열가소성 고분자 접착제인 polyetheretherketone (PEEK)과 polyehterimide(PEI)를 사용해 접합했을 때, 접착제 종류에 따라 다르게 나타나는 열가소성 복합재의 계면 특성을 평가하기 위해 인터페이즈의 분자 결합기에 대한 차이, 접착 강도, 파단 양상을 분석하였다.

2.1 재료

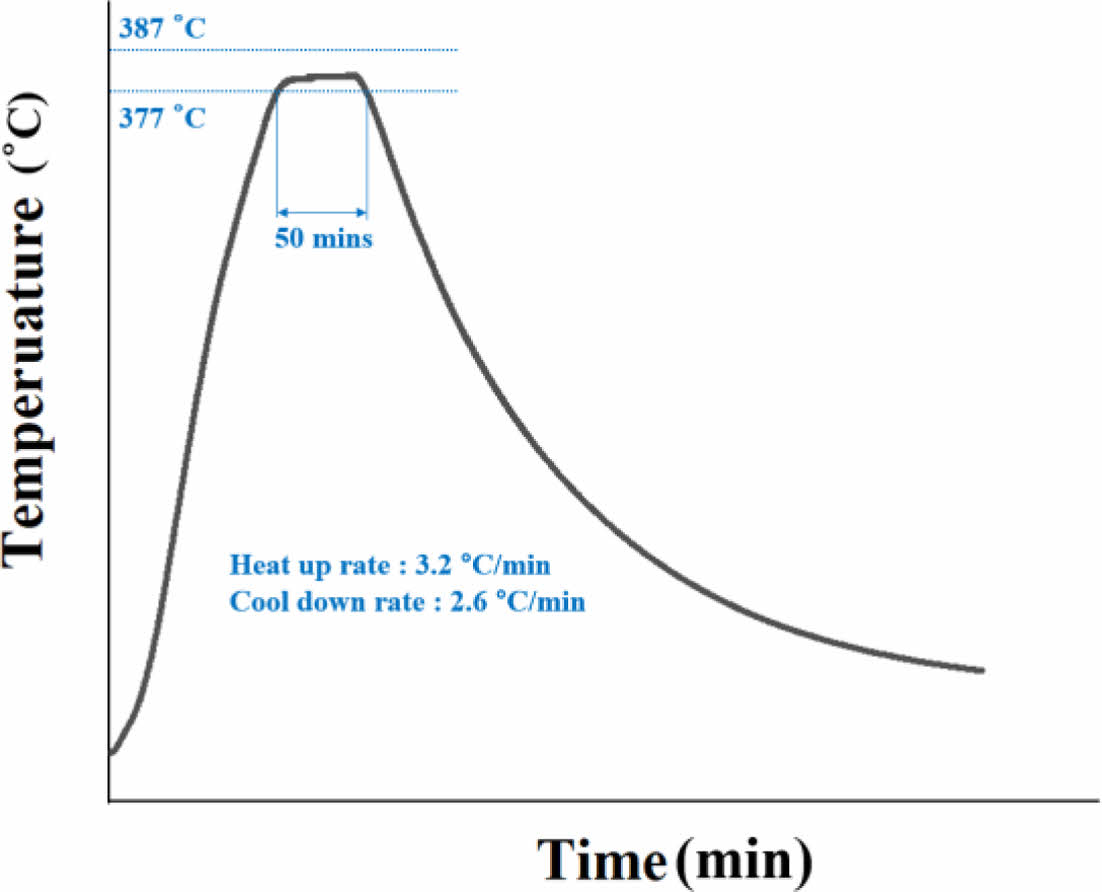

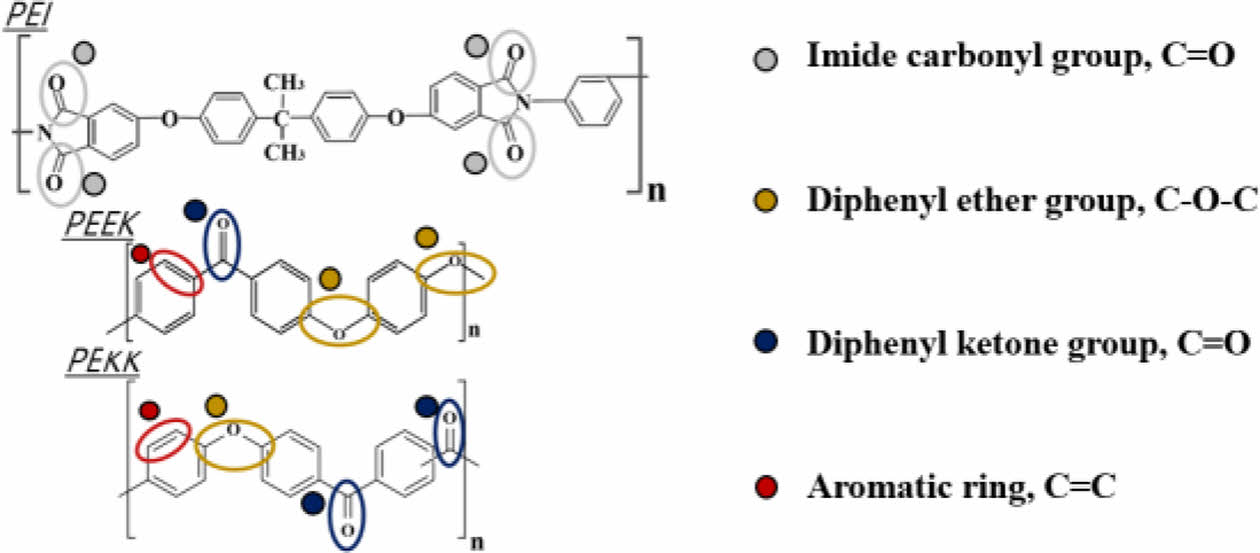

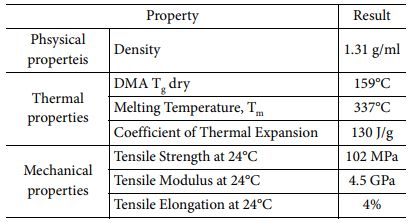

AS4D 12K 탄소 연속섬유 강화재와 반결정성 결정 구조의 열가소성 고분자인 polyetherketoneketone(PEKK) 기지재로 이루어져 있는 프리프레그(prepreg) 형태의 열가소성 복합재료 Solvay APC(PEKK-FC)를 모재로 사용하였으며, 프리프레그 물성은 Table 1과 같다. 일방향 테이프 형태의 프리프레그를 16 ply 적층하여 Fig. 1의 경화 사이클을 사용하여 CF/PEKK lamina를 제작하였다. 접착제 접합을 위한 재료로서 모재의 기지재인 PEKK 고분자와 같은 결합기를 갖는 열가소성 고분자를 접착제로 선정하였다. 이에 따라 반결정성의 결정 구조를 띄면서 에테르(ether) 결합기와 케톤(ketone) 결합기를 화학 구조에 포함하고 있는 PEEK와, 무정형 결정 구조를 띄면서 에테르 결합기를 화학 구조에 지니고 있는 PEI를 사용하였다. PEEK는 Foshan dafu new material社의 PEEK film 제품을, PEI는 Sabic社의 Ultem resin 1000을 사용하였다.

2.2 고온 오븐 접합 공정

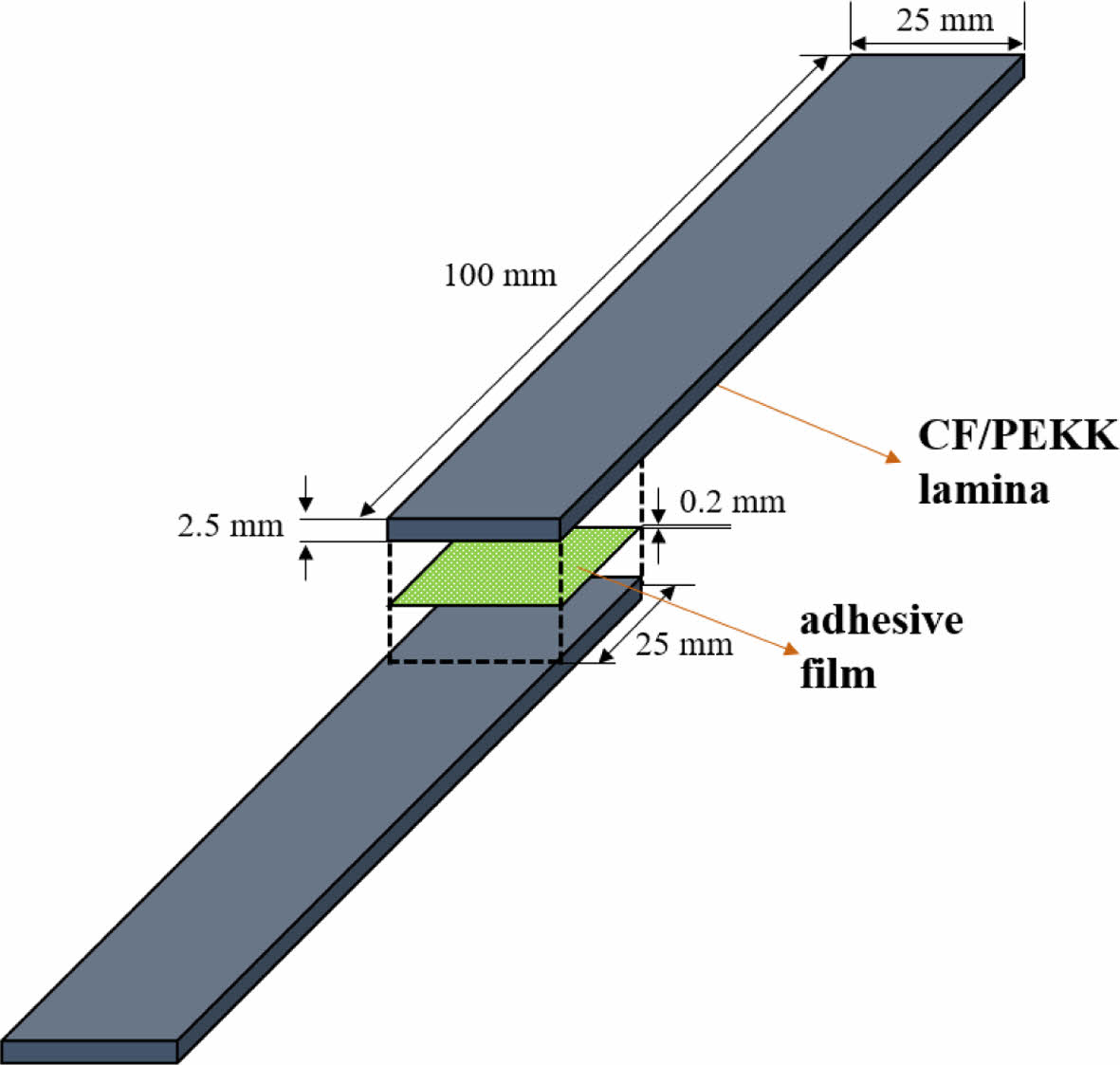

자재 전체에 일정한 열을 부여하여, 온도를 모재인 CF/PEKK의 녹는점인 337°C 이상까지 안정적으로 상승시킴으로써 자재 내 온도 편차를 최소화할 수 있는 고온 오븐 접합 공정을 이용하였다. 열가소성 고분자 가열하여 점성을 증가시킨 후 물리적으로 고분자 사슬을 결합하여 접합하는 융합 접합과 모재 사이에 접착제를 위치한 후 가열하여 접합하는 방법인 접착제 접합을 고온 오븐 접합 공정을 통해 진행하였다. 융합 접합, PEEK 접착제 접합, PEI 접착제 접합된 세 종류의 CF/PEKK 라미나(lamina)를 제작하였다. Fig. 1에 표시된 경화 사이클을 적용하여, Fig. 2에 나타난 형태로 CF/PEKK 라미나를 접합하여 실험을 진행하였다.

2.3 접착 강도 평가

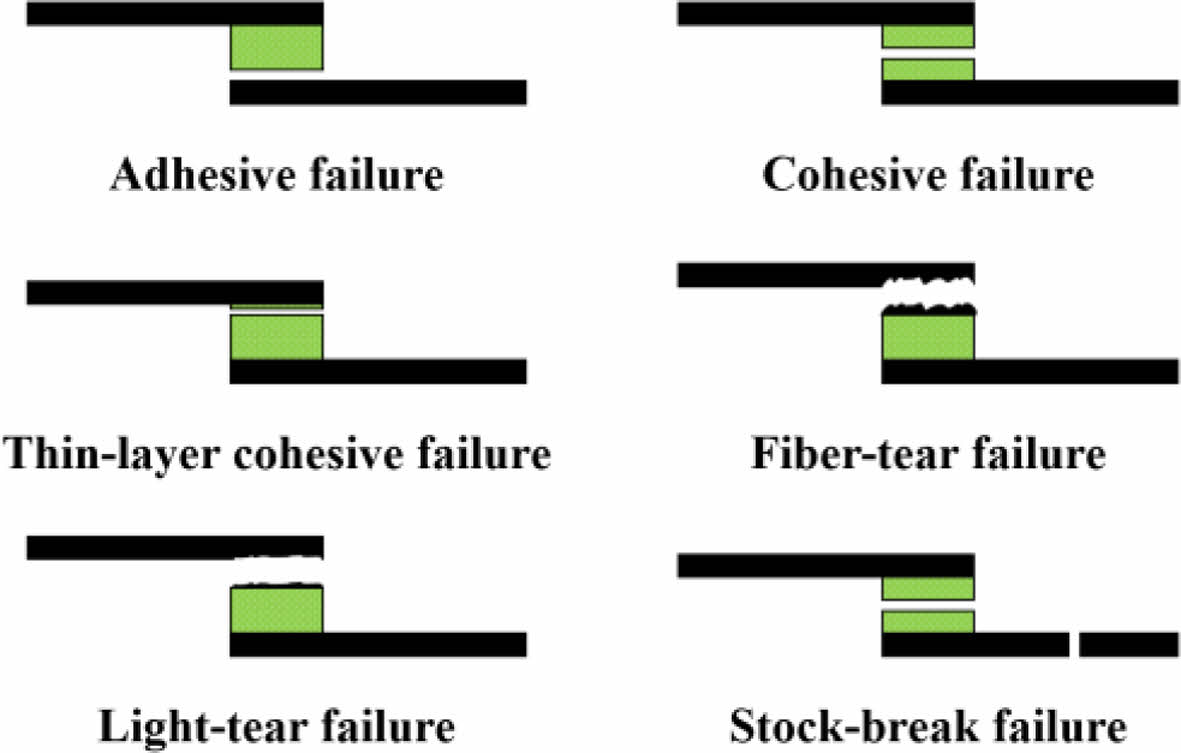

고온 오븐 접합 공정을 통해 융합 접합, PEEK 접착제 접합, PEI 접착제 접합된 CF/PEKK 라미나의 lap 전단 강도(lap shear stength, LSS)를 측정하여 접착 강도를 비교하였다. lap 전단 강도 시험은 기계식 만능재료시험기(Kyung Do Precision KDMT-156)를 이용해 진행되었으며, ASTM 5868 규격을 준용하였다. 디지털 광학 현미경(digital optical microscope, KEYENCE VHX-7000)을 이용한 파단면 관찰을 통해서 Fig. 3와 같이 파괴 양상을 분류하였다[24]. 또한 주사 전자 현미경(scanning electron microscope, TESCAN MIRA)을 이용하여 파단면의 수지 부분을 관찰하여 인터페이즈의 결합력을 판단하고 비교하였다.

2.4 FTIR 분석

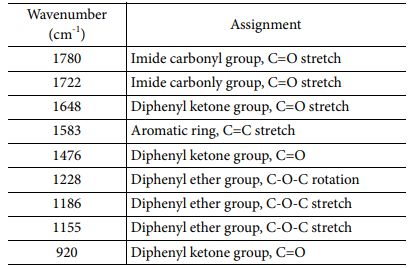

CF/PEKK 복합재를 PEEK 접착제 접합과 PEI 접착제 접합할 때 형성되는 인터페이즈의 화학적 결합기들에 대한 차이를 규명하기 위해 FTIR(Fourier transform infrared spectrometer, Thermofisher IS-50)을 이용하였다. 각각의 결합기들이 갖는 특정한 파수(wavenumber)를 Table 2에 나타내었다[25].

|

Fig. 1 Consolidation cycle for manufacturing and oven welding process of CF/PEKK lamina |

|

Fig. 2 Dimensions of CF/PEKK lamina bonded by oven welding process |

|

Fig. 3 Failure modes in adhesive joint of composites [24] |

|

Table 2 Characteristic absorption FTIR bands of interphase of PEEK and PEI bonded CF/PEKK lamina [25] |

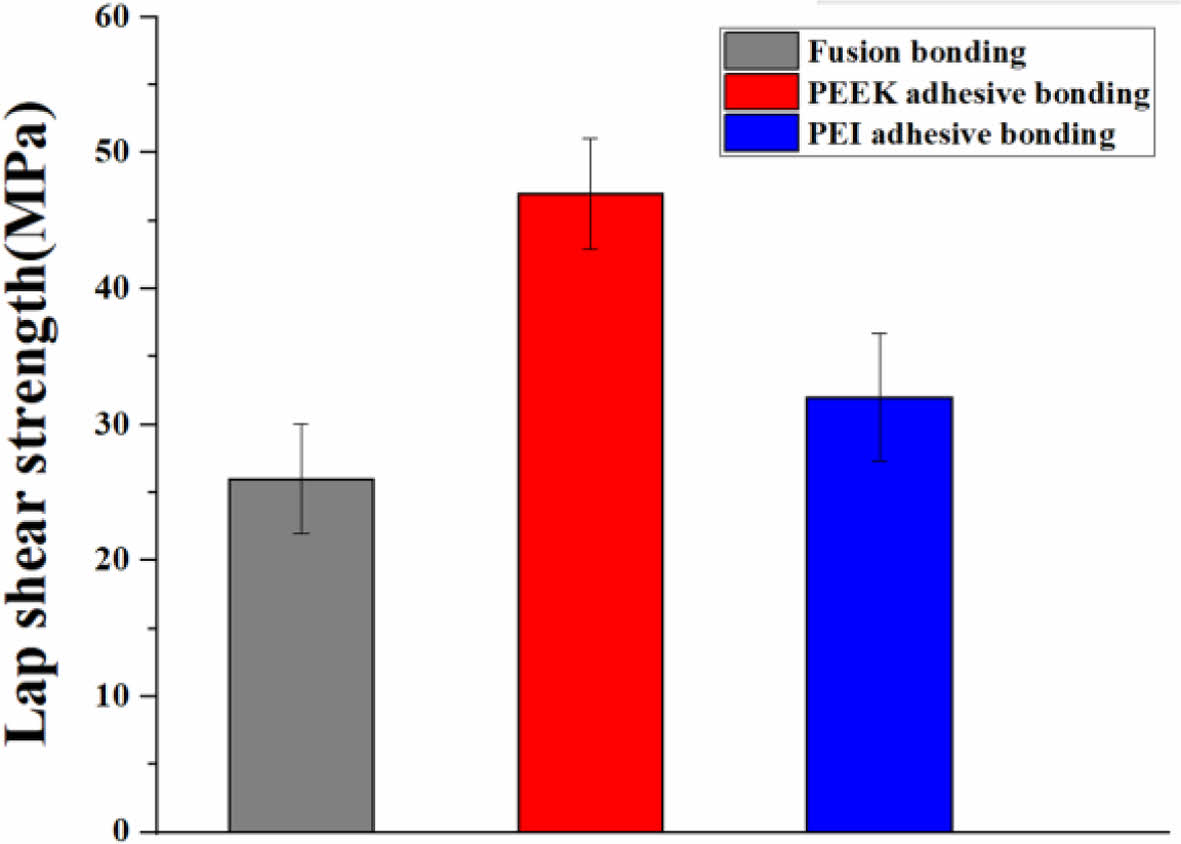

고온 오븐 접합 공정을 통해 융합 접합, PEEK 접착제 접합, PEI 접착제 접합된 CF/PEKK 라미나의 lap 전단 강도를 Fig. 4에 나타내었다. 이를 통해서 CF/PEKK 라미나의 접합 PEEK와 PEI를 접착제로 사용하여 접합한 경우 융합 접합을 적용했을 때 보다 lap 전단 강도가 각각 80%, 23% 높은 값을 나타내는 것을 알 수 있었다.

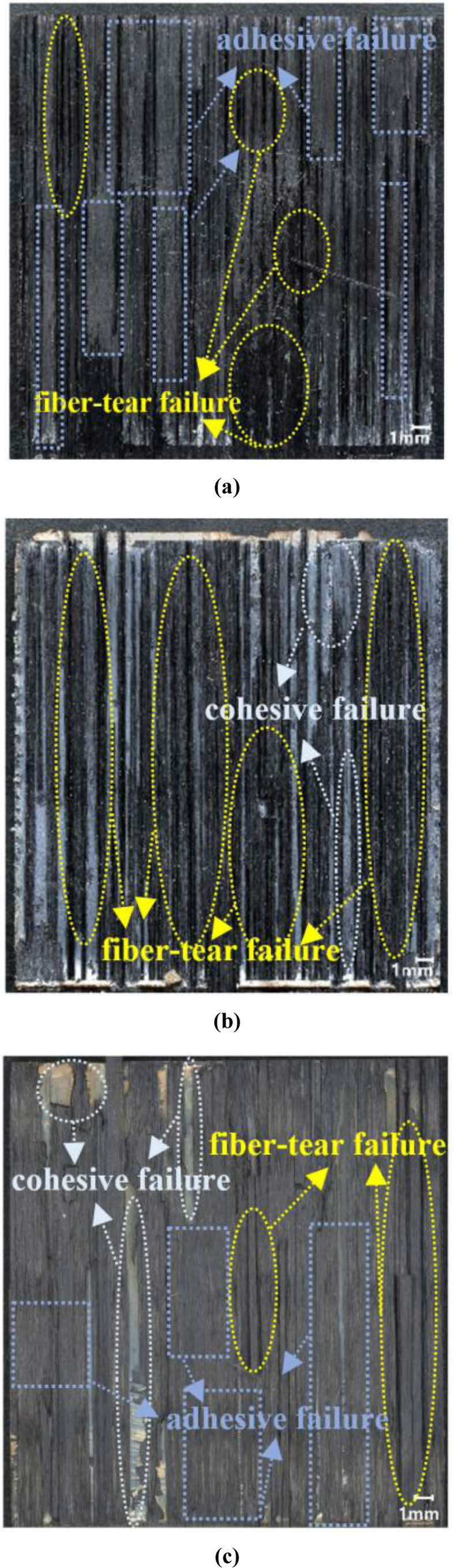

융합 접합, PEEK 접착제 접합, PEI 접착제 접합된 CF/PEKK 라미나의 lap 전단 시험 후 파단면을 디지털 광학 현미경을 사용하여 촬영한 사진을 Fig. 5에 나타내었다. 파열(rupture) 현상이 모재와 접착제의 계면에 발생하는 경우를 계면 파괴(adhesive failure)가 발생하였다고 판단하였다. 그리고 접착제에서 발생한 경우를 응집 파괴(cohesive failure), 모재에 발생한 경우를 피착제 파괴(fiber-tear failure)가 발생했다고 판단하였다[26]. 그 결과, 융합 접합법으로 접합된 CF/PEKK 복합재는 간헐적인 피착제 파괴와 함께 계면 파괴에 지배적인 파괴 양상을 띄었다. PEEK 접착제로 접합된 시험편은 간헐적인 응집 파괴와 함께 피착제 파괴에 더 지배적인 파괴 양상을 띄었으며, PEI 접착제로 접합한 경우 간헐적인 응집 파괴와 피착제 파괴와 함께 계면 파괴에 더 지배적인 파괴 양상을 띄었다. 이를 통해 CF/PEKK 복합재에 융합 접합을 적용 시, 접합된 계면의 결합력이 기존 복합재의 계면 결합력과 비슷한 강도 갖는다고 판단하였다. 그리고 PEEK 접착제를 이용하여 접합할 경우, 모재와 접착제의 계면 결합력이 기존 복합재의 계면 결합력 보다 강한 값을 갖게 된다고 판단하였다. 또한 PEI를 이용한 경우에는 모재와 접착제의 접합 계면이 기존 복합재의 계면 결합력과 비슷한 값을 갖는 접합이 이루어졌다고 판단하였다.

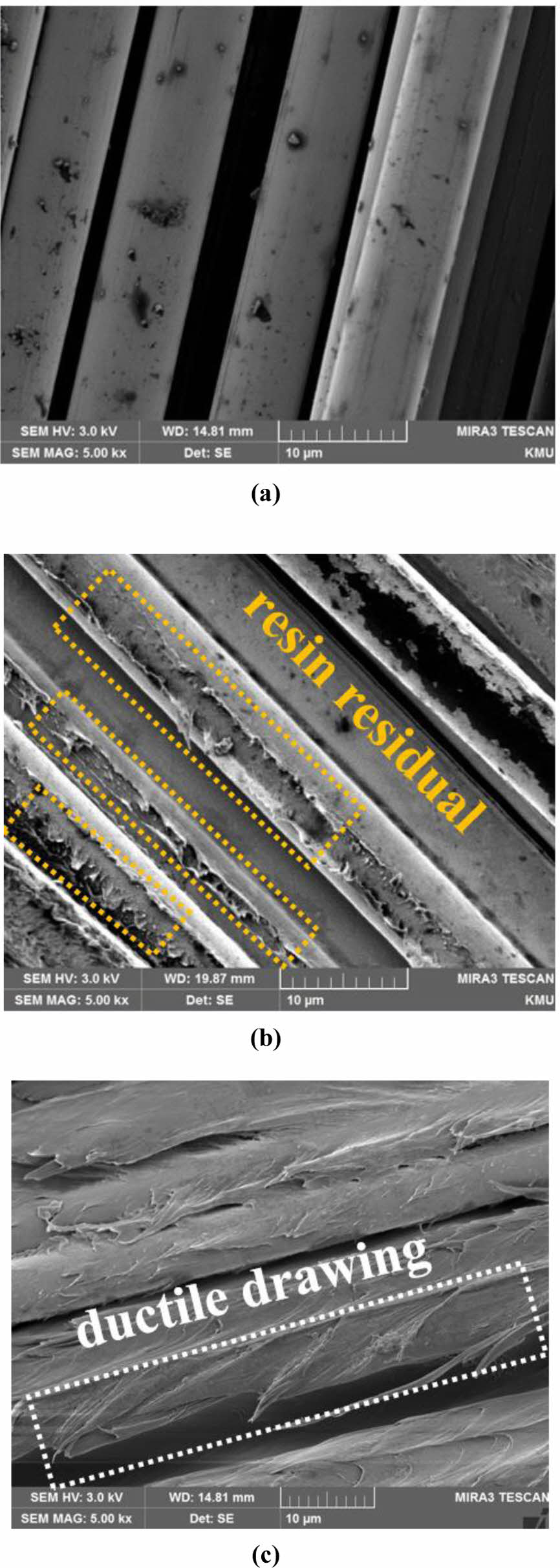

주사 전자 현미경을 사용하여 융합 접합, PEEK 접착제 접합, PEI 접착제 접합된 CF/PEKK 라미나의 lap 전단 시험 후 파단면을 5000배율로 촬영한 사진을 Fig. 6에 나타내었다. 접착제 접합에 의해 형성된 인터페이즈와 섬유의 결합력을 판단하기 위하여 파단면의 섬유 부분에 대한 관찰을 진행하였다. 융합 접합으로 접합된 CF/PEKK 라미나의 경우, 섬유와 수지가 잔여물을 남기지 않고 분리되는 양상의 파괴가 발생하였다. 그리고 접착제를 사용하여 접합한 경우 섬유에 수지 잔여물(resin residual)이 부착된 것을 관찰하였다. PEEK 접착제 접합의 경우 비교적 적은 양의 수지 잔여물이 부착된 파괴 양상이 관찰되었으며, PEI의 접착제 접합의 경우 비교적 많은 양의 수지 잔여물이 덕타일 드로잉(ductile drawing)의 형태를 띄며 섬유에 부착된 형태의 파괴 양상이 관찰되었다. 이와 같이 PEI 접착제 접합의 경우 덕타일 드로잉 현상이 발생한 것을 통해서 PEEK 접착제를 사용하여 CF/PEKK 라미나를 접합했을 때 보다 더 낮은 강도의 인터페이즈가 모재와 접착제 사이에 형성되었음을 알 수 있었다[27,28].

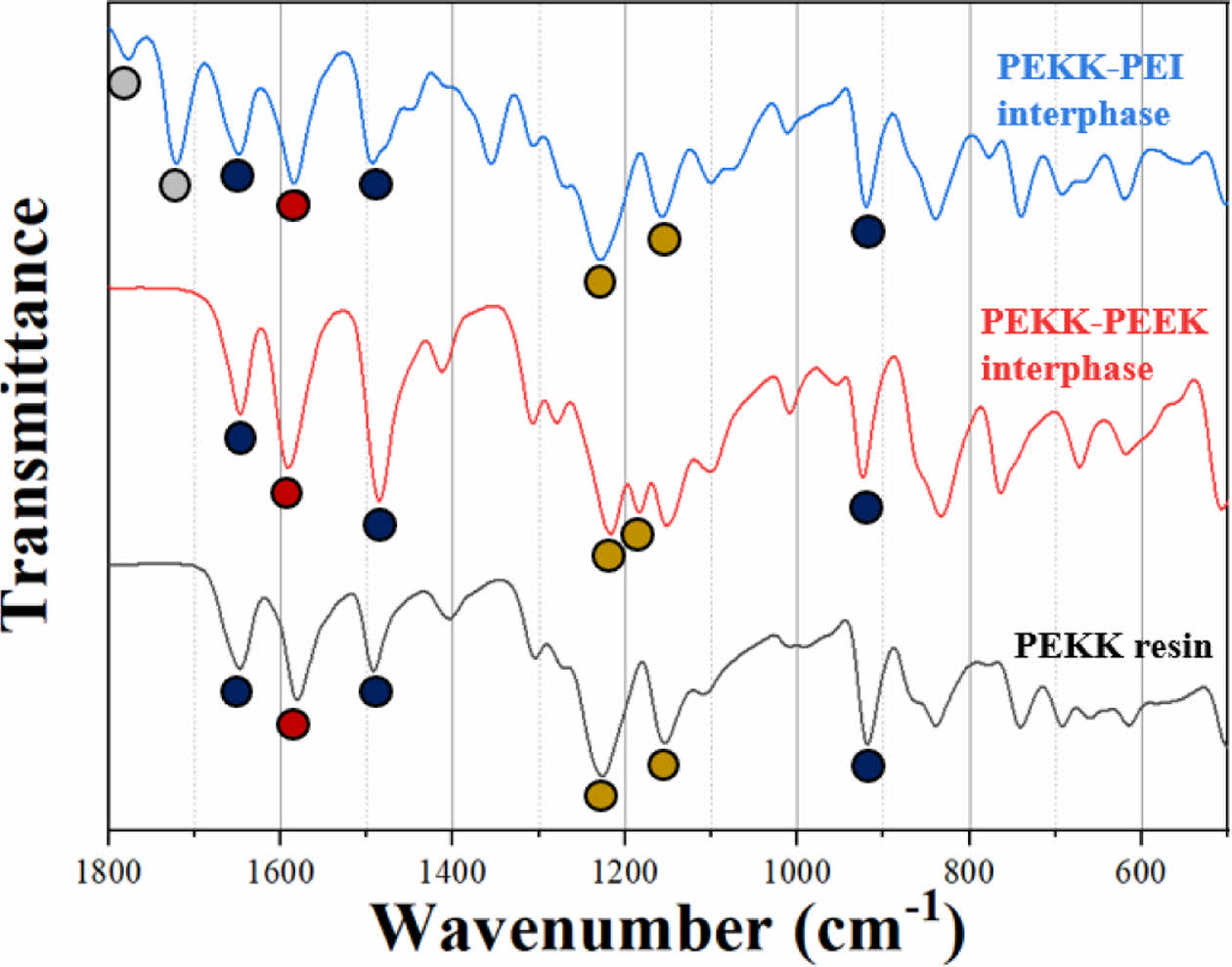

모재인 PEKK의 FTIR 스펙트럼과 함께 PEKK와 PEEK, PEI가 형성한 interphase의 FTIR 스펙트럼을 Fig. 7에 나타냈으며, 이에 상응하는 분자 결합기들을 PEKK, PEEK, PEI의 화학적 구조에 표시하여 Fig. 8에 나타내었다. 이를 통해서 모재인 PEKK와 접착제인 PEEK가 혼합되었을 때, C=C 결합의 방향족 고리(aromatic ring), C-O-C 결합의 디페닐 에테르기(diphenyl ether group)와 C=O 결합의 디페닐 케톤기(diphenyl ketone group)가 증가된 인터페이즈가 형성됨을 알 수 있었다. 또한 PEKK와 PEI 접착제가 혼합되었을 때, C=O 결합의 이미드 카보닐기(imide carbonyl group)가 증가된 인터페이즈가 형성 됨을 알 수 있었다[29].

|

Fig. 4 Lap shear strengths for fusion bonded, PEEK and PEI adhesive bonded CF/PEKK lamina |

|

Fig. 5 Digital OM images of the lap shear strength test fracture surfaces for fusion bonded (a), PEEK adhesive bonded (b) and PEI adhesive bonded (c) CF/PEKK lamina |

|

Fig. 6 SEM images of the lap shear strength test fracture surfaces for fusion bonded (a), PEEK adhesive bonded (b) and PEI adhesive bonded (c) CF/PEKK lamina |

|

Fig. 7 FT-IR spectra of the PEKK resin, PEKK-PEEK interphase, and PEKK-PEI interphase |

|

Fig. 8 Molecular formation of PEKK, PEEK and PEI |

본 연구에서는 CF/PEKK 열가소성 복합재에 고온 오븐 접합 공정을 통해 융합 접합, PEEK 접착제 접합, PEI 접착제 접합을 적용하였다. 그리고 시험편들의 lap 전단 강도를 측정과 파단면 관찰, 인터페이즈의 분자적 결합기들의 분석을 통해 접착 품질을 비교하였으며, 결론은 다음과 같다.

1) PEEK와 PEI 접착제를 사용하여 접합한 CF/PEKK 라미나의 lap 전단 강도가 융합 접합을 적용했을 때 보다 45%, 19% 더 높은 값을 가졌다. 이는 접착제를 사용하였을 때, 모재인 PEKK와 접착제가 결합되는 인터페이즈가 형성되어 접착 강도를 의미하는 lap 전단 강도를 향상시킨 것으로 판단할 수 있었다. 인터페이즈는 PEKK, PEEK, PEI를 구성하는 주요 분자 결합기인 디페닐 에테르 결합기, 디페닐 케톤 결합기, 방향족 고리, 이미드 카보닐 결합기의 결합이 증가된 영역임을 알 수 있었다.

2) PEI 접착제를 사용하여 접합한 경우보다 PEEK 접착제를 사용했을 때 더 높은 접착 강도를 나타냈다. PEEK 접착제의 구조 내에 모재인 PEKK를 이루는 주요 결합기인 디페닐 에테르기, 디페닐 케톤기가 더 많이 존재하기 때문인 것으로 판단된다. PEEK 접착제를 사용하여 CF/PEKK를 접합하였을 때, PEI 접착제를 사용했을 때 보다 모재와 접착제의 반응이 더욱 활발하게 일어나 더욱 강한 결합력을 갖는 인터페이즈를 생성하였다고 판단하였다.

3) 본 연구를 통하여 CF/PEKK 열가소성 복합재료를 PEKK와 PEI 접착제를 사용하여 접합할 때, 고분자를 구성하는 주요 결합기들이 반응하고 결합하여 인터페이즈 층을 형성하고 접착 강도를 증가에 영향을 미치는 것을 알 수 있었다. 또한 열가소성 복합재의 접합 진행 시, 모재의 주요 화학적 결합기를 보유하는 열가소성 고분자 접착제를 사용하는 것이 접착 강도에 긍정적인 영향을 주는 것을 알 수 있었다.

이 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(‘20007444’).

- 1. Peeters, D., Clancy, G., Oliveri, V., O’Higgins, R., Jones, D., and Weaver, P.M., “Concurrent Design and Manufacture of a Thermoplastic Composite Stiffener,” Composite Structures, Vol. 212, 2019, pp. 271-280.

-

- 2. Kwon, D.J., and Seo, H.S., “Development of Eco-friendly Basalt Fiber-reinforced Furan-based Composite Material with Improved Fire and Flame Retardants for Shipbuilding and Offshore Pipe Insulation Cover,” Composite Research, Vol. 34, No. 1, 2021, pp. 57-62.

-

- 3. Bae, K.M., Yim, Y.J., Yoon, S.W., Ha, J.R., and Cho, J.H., “A Study on the Application of Composites to Pipe Support Clamps for the Light-weight LNGC,” Composite Research, Vol. 34, No. 1, 2021, pp. 8-15.

-

- 4. Kappenthuler, S., and Seeger, S., “Assessing the Long-term Potential of Fiber Reinforced Polymer Composites for Sustainable Marine Construction,” Journal of Ocean Engineering and Marine Energy, Vol. 7, No. 2, 2021, pp. 129-144.

-

- 5. Selvaraju, S., and Ilaiyavel, S., “Applications of Composites in Marine Industry,” Journal of Engineering Research and Studies, Vol. 2, No. 2, 2011, pp. 89-91

- 6. Kang, C.S., Yoo, M.H., Seo, M.K., and Choi, B.K., “A Study on the Bonding Process of Carbon Fiber-Thermoplastic Composite Using Induction Heating Technology,” Composite Research, Vol. 34, No. 6, 2021, pp. 421-425.

- 7. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” Composite Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 8. Kassapoglou, C., “Design and Analysis of Composite Structures: with Applications to Aerospace Structures”, John Wiley & Sons, Boboken, United States, 2013.

- 9. August, Z., Ostrander, G.J.J.M., Michasiow, J., and Hauber, D., “Recent Developments in Automated Fiber Placement of Thermoplastic Composites,” SAMPE Journal, Vol. 50, No. 2, 2014, pp. 30-37.

- 10. Lee, K.I., Choe, H.S., Kwak, J.W., Lee, J.S., Ju, H.W., Kweon, J.H., and Nam, Y.W., “Evaluation of Stamp Forming Process Parameters for CF/PEKK Thermoplastic Composite Using Finite Element Method,” Composite Research, Vol. 34, No. 5, 2021, pp. 296-304.

-

- 11. Jogur, G., Nawaz Khan, A., Das, A., Mahajan, P., and Alagirusamy, R., “Impact Properties of Thermoplastic Composites,” Textile Progress, Vol. 50, No. 3, 2018, pp. 109-183.

-

- 12. Machado, C.M., Silva, D., Vidal, C., Soares, B., and Teixeira, J.P., “A New Approach to Assess Delamination in Drilling Carbon Fibre-reinforced Epoxy Composite Materials,” The International Journal of Advanced Manufacturing Technology, Vol. 112, No. 11, 2021, pp. 3389-3398.

- 13. Cheung, C.H., and Lin, K.Y., “Numerical Analysis of Fastener Delamination/disbond Arrest Mechanism in Aircraft Composite Structures,” Journal of Aircraft, Vol. 49, No. 2, 2012, pp. 630-635.

-

- 14. Park, H.J., “Effects of Stacking Sequence and Clamping Force on the Bearing Strengths of Mechanically Fastened Joints in Composite Laminates,” Composite Structures, Vol. 53, No. 2, 2001, pp. 213-221.

-

- 15. Farahani, R.D., Janier, M., and Dubé, M., “Conductive Films of Silver Nanoparticles as Novel Susceptors for Induction Welding of Thermoplastic Composites,” Nanotechnology, Vol. 29, No. 12, 2018, pp. 125701.

-

- 16. Ahmad Sobri, S., Whitehead, D., Mohamed, M., Mohamed, J.J., Mohamad Amini, M.H., Hermawan, A., and Norizan, M.N., “Augmentation of the Delamination Factor in Drilling of Carbon Fibre-reinforced Polymer Composites (CFRP),” Polymers, Vol. 12, No. 11, 2020, pp. 2461.

-

- 17. Babu, J., Sunny, T., Paul, N.A., Mohan, K.P., Philip, J., and Davim, J.P., “Assessment of Delamination in Composite Materials: A Review,” Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, Vol. 230, No. 11, 2016, pp. 1990-2003.

-

- 18. Zhao, T., Palardy, G., Villegas, I.F., Rans, C., Martinez, M., and Benedictus, R., “Mechanical Behaviour of Thermoplastic Composites Spot-welded and Mechanically Fastened Joints: A preliminary comparison,” Composites Part B: Engineering, Vol. 112, 2017, pp. 224-234.

-

- 19. Yousefpour, A., Hojjati, M., and Immarigeon, J.P., “Fusion Bonding/welding of Thermoplastic Composites,” Journal of Thermoplastic Composite Materials, Vol. 17, No. 4, 2005, pp. 303-341.

-

- 20. Costa, A.P.D., Botelho, E.C., Costa, M.L., Narita, N.E., and Tarpani, J.R., “A Review of Welding Technologies for Thermoplastic Composites in Aerospace Applications,” Journal of Aerospace Technology and Management, Vol. 4, No. 3, 2012, pp. 255-265.

-

- 21. Lionetto, F., Mele, C., Leo, P., D'Ostuni, S., Balle, F., and Maffezzoli, A., “On the Delamination and Debond Suppression in Structural Joints by Z-fibre Pinning,” Composites Part A: Applied Science and Manufacturing, Vol. 38, No. 4, 2007, pp. 1107-1115.

-

- 22. Lionetto, F., Mele, C., Leo, P., D'Ostuni, S., Balle, F., and Maffezzoli, A., “Ultrasonic Spot Welding of Carbon Fiber Reinforced Epoxy Composites to Aluminum: Mechanical and Electrochemical Characterization,” Composites Part B: Engineering, Vol. 144, 2018, pp. 134-142.

-

- 23. Gkikas, G., Paipetis, A., Lekatou, A., Barkoula, N.M., Sioulas, D., Canflanca, B., and Florez, S., “Corrosion and Environmental Degradation of Bonded Composite Repair,” International Journal of Structural Integrity, Vol. 4, No. 1, 2013, pp. 67-77.

-

- 24. David, A.D., “Advances in Structural Adhesive Bonding”, Woodhead Publishing., Sawston, UK, 2010.

- 25. Hu, X., Mei, S., Wang, F., Qian, J., Xie, D., Zhao, J., and Wei, J., “Implantable PEKK/tantalum Microparticles Composite with Improved Surface Performances for Regulating Cell Behaviors, Promoting Bone Formation and Osseointegration,” Bioactive Materials, Vol. 6, No. 4, 2021, pp. 928-940.

-

- 26. Thull, D., Zimmer, F., Hofmann, T., Holtmannspoetter, J., Koerwien, T., and Hoffmann, M., “Investigation of Fluorine-based Release Agents for Structural Adhesive Bonding of Carbon Fibre Reinforced Plastics,” Applied Adhesion Science, Vol. 7, No. 1, 2019, pp. 1-19.

-

- 27. Norman, J.J., “Toughened Composites: Symposium on Toughened Composites”, ASTM International, Pennsylvania, U.S, 1987.

- 28. Todo, M., Nakamura, T., and Takahashi, K., “Mode II Interlaminar Fracture Behavior of Fiber Reinforced Polyamide Composites under Static and Dynamic Loading Conditions,” Journal of Reinforced Plastics and Composites, Vol. 18, No. 15, 1999, pp. 1415-1427.

-

- 29. Park, S.J., “The Adhesion Properties of CF/PEKK Composites with PEI and PEEK Adhesive Film in Oven Welding Process,” Master's Thesis, Korea Maritime and Ocean University, South Korea, 2022.

This Article

This Article

-

2022; 35(2): 86-92

Published on Apr 30, 2022

- 10.7234/composres.2022.35.2.086

- Received on Jan 12, 2022

- Revised on Jan 24, 2022

- Accepted on Feb 8, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

* Major of Materials Engineering, Department of Marine Equipment Engineering, Korea Maritime and Ocean University

** Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University - E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.