- Study on Out-of-plane Properties and Failure Behavior of Aircraft Wing Unit Structures

Chang-Mo Yoon*, Dong-Woo Lee**, Joon-Hyung Byun***, Thanh Mai Nguyen Tran*, Jung-il Song****†

* Department of Smart Manufacturing Engineering, Changwon National University, Changwon 51140, Korea

** The Research Institute of Mechatronics, Changwon National University, Changwon 51140, Korea

*** Composites Research Division, Korea Institute of Materials Science, Changwon 51140, Korea

**** Department of Mechanical Engineering, Changwon National University, Changwon 51140, Korea- 항공기 날개 부분 단위구조체의 면 외 방향 물성 및 파손거동에 관한 연구

윤창모*· 이동우**· 변준형***· 마이응우옌 트란 탄*· 송정일****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Carbon fiber-reinforced plastic, well known high specific strength and high specific stiffness, have been widely used in the aircraft industry. Mostly the CFRP structure is fabricated by lamination of carbon fiber or carbon prepreg, which has major disadvantage called delamination. Delamination is usually produced due to absence of the through-thickness direction fiber. In this study, three-dimensional carbon preform woven in three directions is used for fabrication of aircraft wing unit structure, a part of repeated structure in aircraft wing. The unit structure include skin, stringer and rib were prepared by resin transfer molding method. After, the 3D structure was compared with laminate structure through compression test. The results show that 3D structure is not only effective to prevent delamination but improved the mechanical strength. Therefore, the 3d preform structure is expected to be used in various fields requiring delamination prevention, especially in the aircraft industry

탄소섬유 강화 플라스틱(CFRP)은 우수한 비강도 및 비강성으로 인하여 항공산업에서 널리 사용되고 있다. CFRP는 대부분 탄소섬유나 프리프레그를 적층한 구조로 사용되고 있으며, 이러한 구조는 박리가 발생할 수 있다는 치명적인 단점이 있다. 이는 보통 두께방향 섬유의 부재에서 기인한다. 본 연구에서는 탄소섬유가 세 방향으로 직조된 3차원 탄소섬유 프리폼 및 이를 적용한 항공기 날개 단위구조체를 제조하였다. 단위구조체는 항공기 날개의 핵심 요소인 스킨, 스트링거, 리브로 구성되며 수지 이송 성형공정을 이용하여 제조하였다. 압축시험을 통하여 기존의 적층형 구조물과 비교한 결과, 3차원 프리폼은 구조물의 박리예방 뿐만 아니라 강도향상에도 효과적임을 보여 주었으며, 이는 3D 프리폼 구조물이 박리 예방을 필요로 하는 다양한 분야, 특히 항공 분야에서 널리 사용될 수 있음을 의미한다

Keywords: 3차원 직조 프리폼(3D Woven preform), 박리(Delamination), 면 외 방향 기계적 물성(Out-of-plane mechanical properties), 파손거동(Fracture behavior)

복합재료는 기존 금속재료보다 우수한 무게대비 강도와 강성도, 내충격성, 내화학성 등의 장점으로 인하여 다양한 산업분야에 사용되고 있다. 최근에는 우수한 열경화성 수지와 탄소섬유의 개발에 따라 고성능 복합재료가 항공기의 구조용 복합재료로 각광받고 있다[1-4].

항공 분야에서 복합재료는 탄소/에폭시를 이용한 적층 구조가 가장 높은 비율로 사용되고 있다. 적층복합재료의 경우 면내 방향(In-plane)의 기계적 물성은 우수하나 면 외 방향(Out-of-plane)은 외부하중에 취약하여 층과 층이 분리되는 층간 박리와 같은 파손이 일어날 수 있다[6-9]. 이러한 복합재료의 층간 박리는 구조물의 강도를 저하시키며 더 나아가 안전사고의 원인이 될 수 있기 때문에 개선이 필요한 단점으로 지적되어 왔다[10-12]. 적층 복합재료의 단점을 보완하기 위해 면 외 방향으로도 직조되어 있는 3차원 직물(3D Woven fabrics) 및 제직 단계부터 목표 제품의 형상으로 직조하여 수지만 주입하면 제품이 되는 3차원 프리폼(3D preform)이 연구되고 있다. 3차원 프리폼은 위사와 경사로 짜여진 2차원 직물들을 면 외 방향으로 한 번 더 묶어 줌으로써 횡 방향 기계적 물성의 향상, 적층 공정 불필요 및 제조 공정 감소에 따른 경제성을 기대할 수 있는 구조이다. 또한 프리폼은 실제 형상에 가깝게 제조할 수 있어 재료의 낭비를 줄일 수 있다[13,14]. 3차원 프리폼의 이런 장점으로 인하여 항공 및 자동차 산업 분야에 대한 적용 가능성이 꾸준히 제안되어왔다[15,16]. 하지만 3차원 프리폼의 직조 방법에 따라 내부 섬유의 배열 또는 설계가 달라지며, 프리폼을 이용하여 제조된 복합재료 구조물 또한 기계적 물성의 차이를 보이게 된다. 따라서 3차원 직조 프리폼을 사용할 경우 구조물의 형상 및 사용조건에 맞는 섬유 배향의 설계 최적화가 필요하다[21,22].

본 연구에서는 탄소섬유 3차원 프리폼을 항공기 날개 부분 구조체 제조에 적용하기 전 선행연구로서, 시험을 통해 3차원 직조 프리폼 복합재료의 면 외 방향 기계적 물성을 측정 후 적층형 복합재료와 비교 검증을 수행하고, 프리폼 복합재료 단위구조체를 이용한 구조물 강도평가를 진행하였다. 그 후 단위구조체의 파손거동을 분석함으로써 3차원 프리폼의 유효성을 검증하고, 기존설계의 취약부 파악 및 설계의 보완방안을 제시하였다.

2.1 사용재료 및 제조공정2.1 사용재료 및 제조공정

3차원 프리폼의 면 외 방향 물성을 측정하기 위해 사용된 재료는 다음과 같다. 적층 복합재료에 사용한 보강재는 T800급의 탄소 평직(H 3055, Hyosung, Korea), 기지재는 항공용 에폭시(EP-2400, Solvay, Belgium)를 사용하였다. 3차원 프리폼의 보강재로는 12K 탄소 섬유 로빙 원사(T800, Hyosung, Korea)를 사용하였다. 직조에는 두 가지 패턴을 사용하였다. Layer to layer(LTL) 패턴은 면내, 면 외 방향 모두 탄소 섬유로 직조하였지만 Orthogonal(ORT) 패턴의 경우 선행 연구에서 탄소섬유만 사용시 강도가 부족함을 발견하여 아라미드 필라멘트 원사(AF-1000, Hyosung, Korea)를 면 외 방향 원사로 사용하여 직조하였다. 아라미드 필라멘트 원사는 탄소섬유에 비해 기계적 물성은 떨어지지만 프리폼 내의 섬유 체적률 증가와 섬유간 손상을 줄일 수 있다.

2.2 3D 프리폼의 종류 및 구조

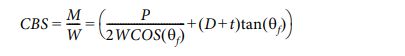

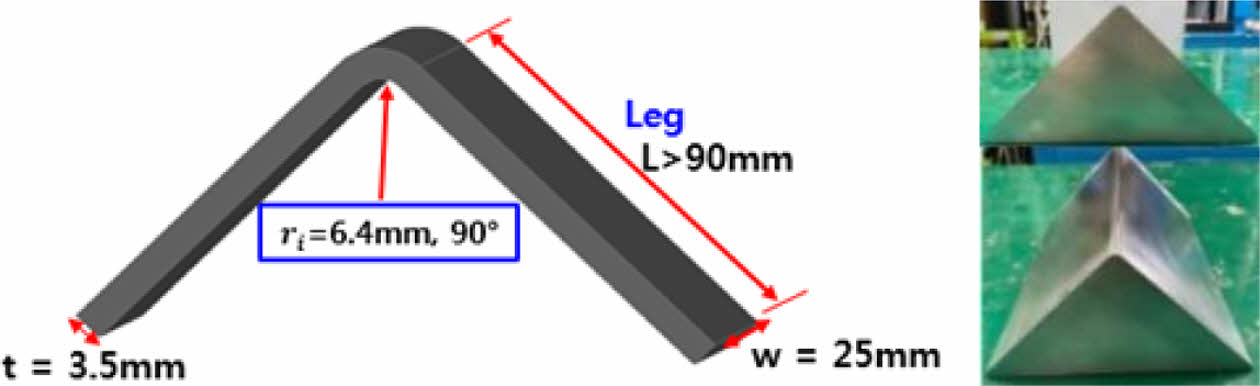

평직, 능직 등 일반적인 2차원 구조의 직조섬유나 섬유가 한 방향으로만 배열된 prepreg와 달리, 3차원 구조의 직조섬유는 특수한 구조의 장비를 이용하여 3 방향으로 제직 하는 것이 요구된다. 본 연구에서는 3차원 구조 탄소섬유 프리폼의 직조를 위하여 룸(Loom)형식의 직조장비를 사용하였으며 직조된 프리폼의 종류는 Fig. 1과 같다. 3차원 구조는 층과 층사이를 묶어주기 때문에 박리 저항성이 있을 것으로 예상할 수 있다.

2.3 시험편의 제조

2.3.1 면 외 인장강도 시험편

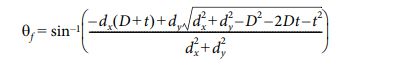

프리폼은 제직장비의 특성상 매우 두껍게 제조하기는 어렵기 때문에 4점 굽힘 시험(4-Point Bending Test) 시험편의 제조 및 시험을 통하여 면 외 방향 인장강도를 이론적으로 계산하고자 하였다. 시험편은 ASTM D6415를 참고하였으며 규격에 따라 시험편의 곡률부는 Fig. 2와 같이 내경 6.4 mm, 빔 직선부(Loading Leg, L) 90 mm 이상, 직선부 사이의 각도 90o, 너비(w) 25 mm, 두께(t) 3.35 mm가 되도록 준비하였다. 시험편 제조에는 진공 보조 수지 이송 성형(Vacuum Assisted Resin Transfer Molding, VARTM) 공정을 사용하였으며, 특수 제작된 성형 몰드에 섬유를 적층한 후 이중 진공백 방법을 이용하여 수지를 주입하였다.

2.3.2 면 외 전단탄성계수 시험편

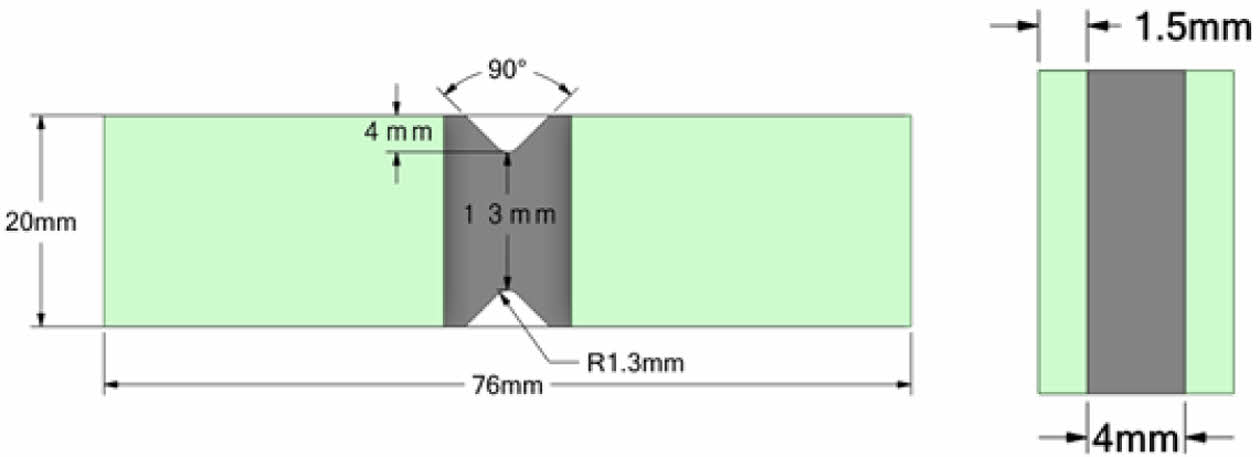

면 외 방향 전단탄성계수(G13, G23) 측정을 위한 V-Notch 전단시험(V-Notch Shear Test) 시험편의 경우 ASTM D5379를 참조하였다. 시험편의 개략도는 Fig. 3과 같이 규격에 따라 가로 76 mm, 높이 20 mm, 두께 4 mm 치수로 준비하였다. 노치의 각도는 90°, 반지름은 1.3 mm이며 노치와 노치 사이의 거리는 13 mm이다. 시험편에 부착한 탭의 경우 규격을 참고하여 시험편의 총 두께를 증가시켜 시험편이 그립에 의한 압축 파손이나 비틀림을 방지하기 위해 부착하였다.

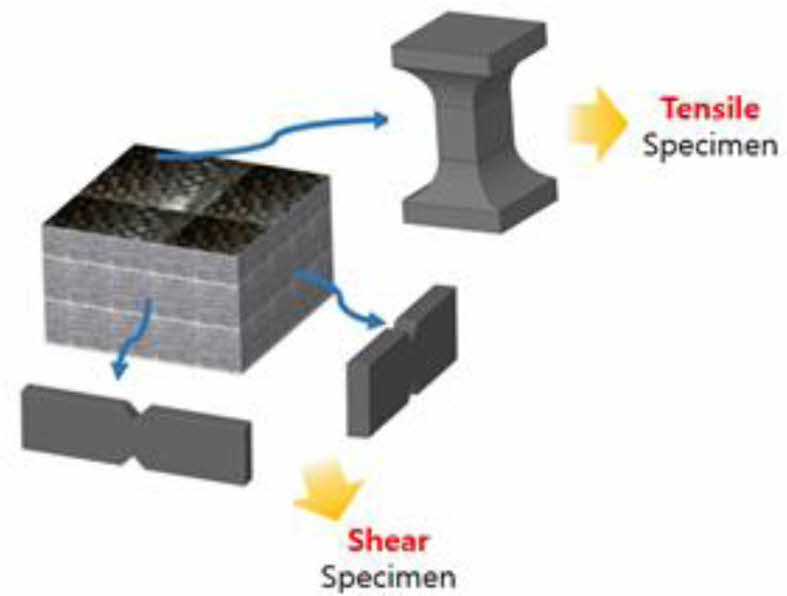

전단시험편의 채취를 위하여 프리폼을 두껍게 적층 후 VARTM을 이용하여 복합재료 블록을 제조하였다. 프리폼의 두께로 인하여, 상단에서 수지를 주입 후 위에서 아래로 수지 함침이 이루어지면서 상, 하, 좌, 우 4개의 수지 출구로 수지가 배출되는 방식으로 프리폼 전체에 수지가 함침 될 수 있도록 제조하였으며 제조 한 블록에서 전단시험편과 인장 시험편을 채취하였다(Fig. 4). 이때 블록의 두 면에서 섬유의 패턴이 다르므로 1-3, 2-3 방향 전단시험편을 각각 채취하였다.

2.3.3 면 외 인장탄성계수 시험편

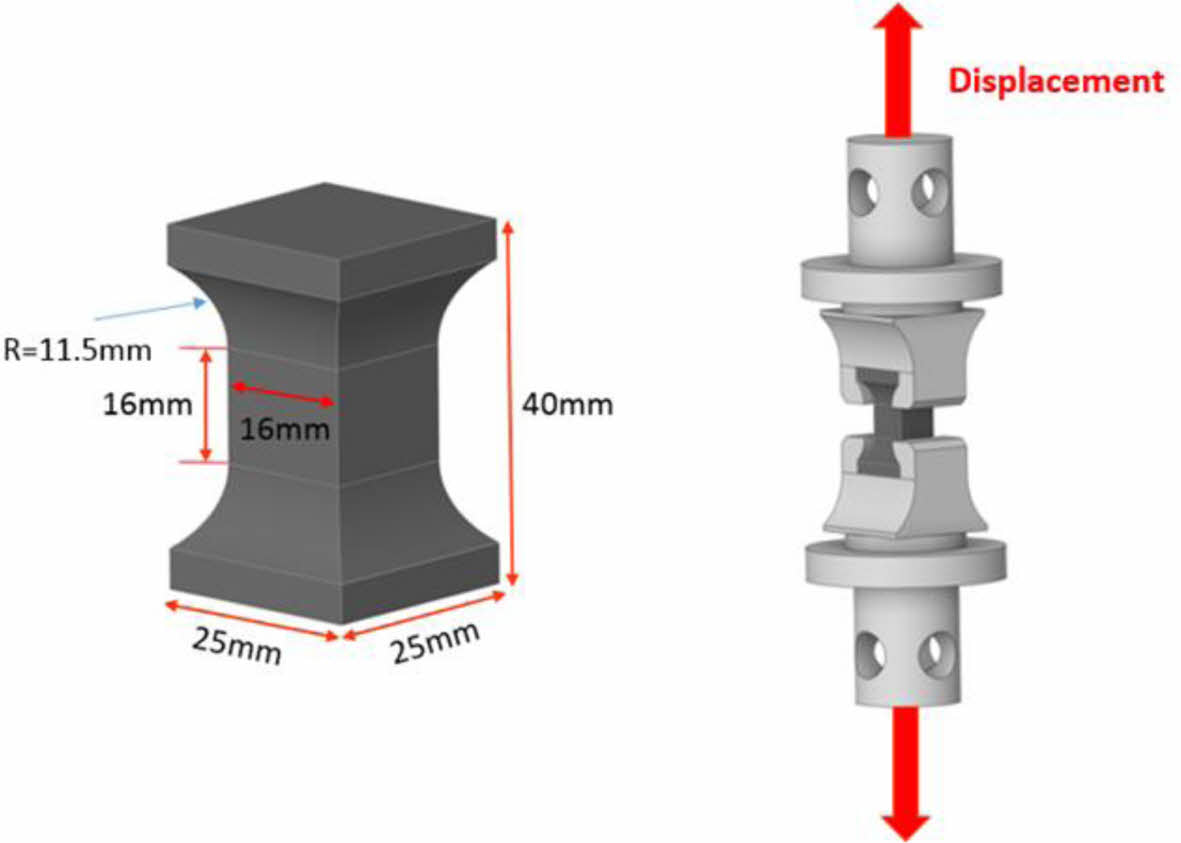

면 외 방향 강도 및 탄성계수(E33) 측정을 위한 인장 시편은 ASTM D7291을 참고하여 제조하였다. 시험편 및 시험용 치구의 개략도는 Fig. 5에 나타내었다. 섬유를 적층하여 가공한 시험편으로 시험편의 파손이 16 mm × 16 mm 내의 일정 범위 안에서 일어나도록 가공하였다. 시험편의 가로 세로 길이는 25 mm이며 높이는 40 mm이다. 시험편의 모든 면의 곡률부는 반지름(R)은 11.5 mm로 가공하였으며 Gauge cross section은 가로16 mm, 세로 16 mm의 단면을 주어 가공하였다.

인장시험편도 전단시험편과 동일하게 VARTM 공정을 통하여 제조한 블록에서 채취하였으며 시험편의 형상은 Fig. 4에 나타내었다.

2.4 기초물성평가

2.4.1 4점 굽힘 시험

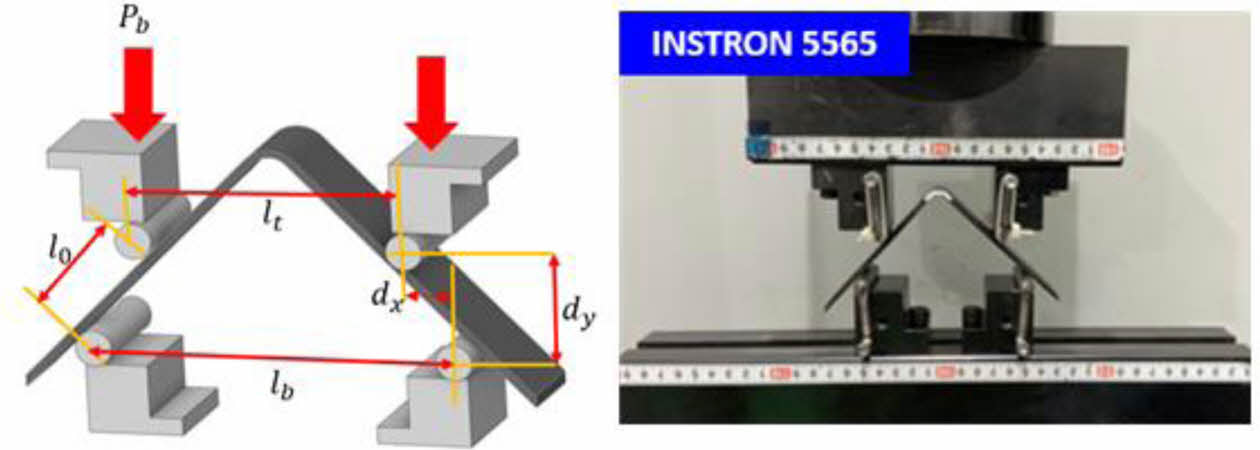

시험 개략도는 Fig. 6과 같다. 시험 장비로는 INSTRON 5565를 사용하였으며 시험 속도는 1 mm/min을 사용하여 규격에 명시된 10분 내에 파손이 일어나도록 하였다[34]. 또한 균열개시 지점, 균열전파 방향 등 시험편의 파손 거동을 분석하기 위하여 초고속 카메라를 이용하여 파단 직전의 영상을 촬영하였다.

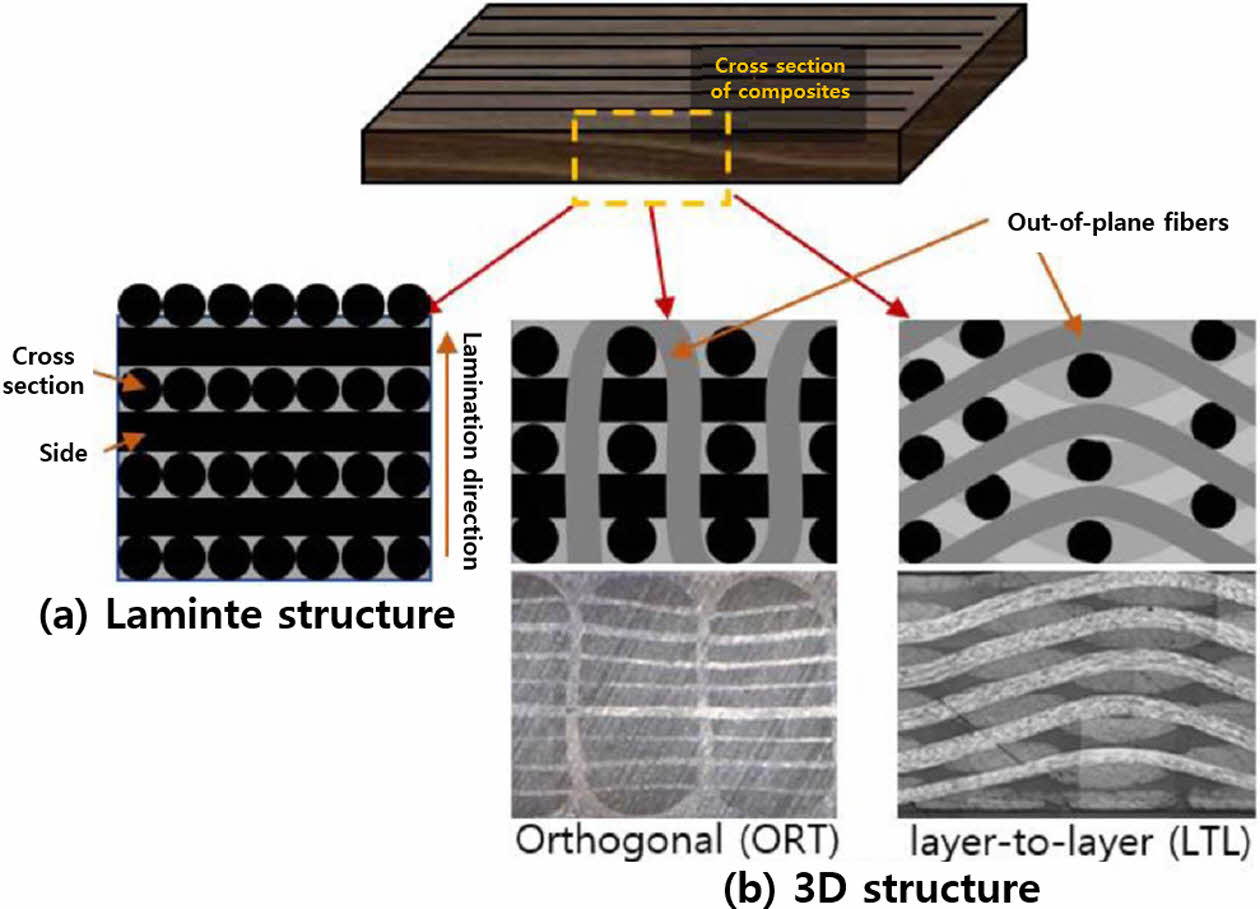

곡률빔의 강도(CBS) 계산식은 아래와 같다. 시험편의 치수, 최대 처짐량에서의 시험편 각도 등 4점 굽힘 시험을 통하여 얻은 값들을 수식에 대입하여 CBS를 계산할 수 있다.

4점 굽힘 핀의 직경(D)은 모두 10 mm이다. dx와 dy는 상부, 하부 핀의 중심에서 수평, 수직 거리이며 dx는 12.5 mm, dx는 25.3 mm이다. lt는 상부 핀 중심 간 거리로 75 mm이며 lb는 하부 핀 중심 간 거리로 100 mm이다. l0는 시편 직선부와 상부 하부 핀 중심의 거리로 30.4 mm이다. pb는 하나의 핀에 적용되는 하중으로 적용 하중의 절반을 사용하였다.

곡률빔 강도

여기서

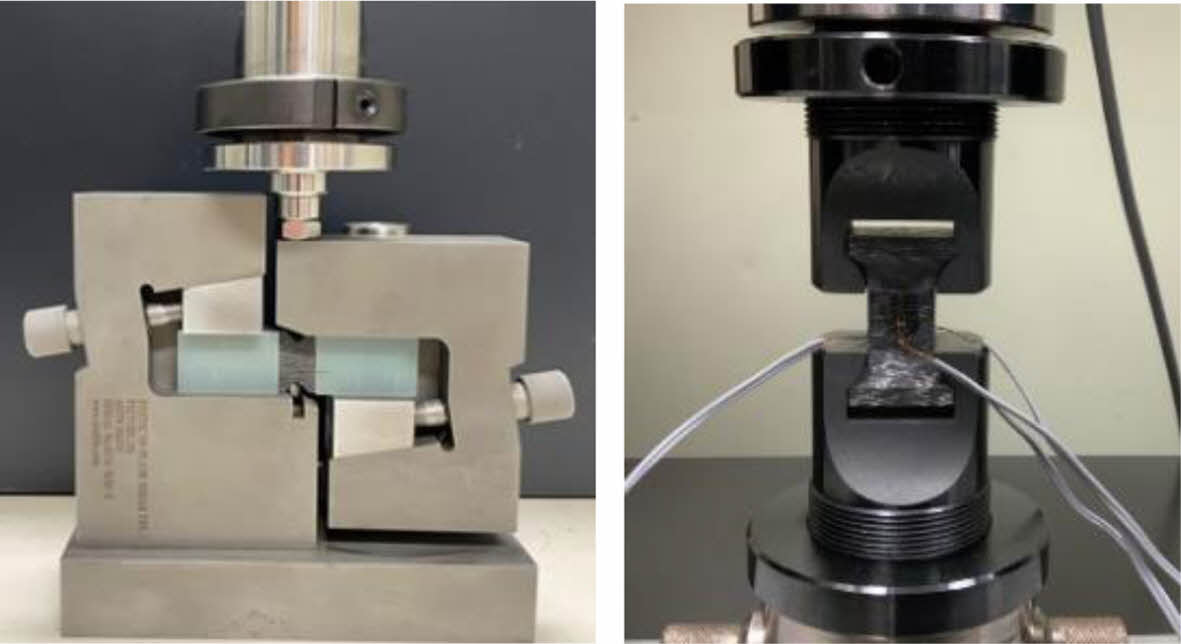

2.4.2 전단시험

전단시험에는 만능시험기(RB-301 UNITECH-M, R&B Korea, Korea)를 사용하였으며, ASTM D5379 규격에 따라 제작된 전단시험용 지그를 사용하였다(Fig. 7). 시험 속도로는 2 mm/min으로 진행하였으며 ±45°의 변형률 측정을 위해 단축 스트레인 게이지(FLA-5-11-1L, TML, Japan)를 시험편에 부착하였다. 전단계수 산출은 응력-변형률 곡선에서 그래프가 일정하게 증가하는 3000~7000 me의 전단 변형률 구간에서 산출하였다[35].

2.4.3 인장시험

4점 굽힘 시험을 통하여 강도는 계산하였으나 탄성계수는 얻을 수 없었기 때문에 별도의 인장시험을 수행하였다. 면 외 방향 인장 탄성계수를 구하기 위한 시험장비는 전단시험과 동일한 만능시험기(RB-301 UNITECH-M, R&B Korea, Korea)를 사용하였다. 시험 속도는 0.2 mm/min으로 진행하였다. 종 방향 및 횡방향 변형량을 측정하기 위해 시험편 모든 면의 Gauge cross section에 단축 스트레인 게이지(FLA-5-11-1L, Tokyo Sokki Kenkyuio, Japan)를 부착하여 시험을 진행하였다[36].

2.5 단위구조체 시험 및 해석

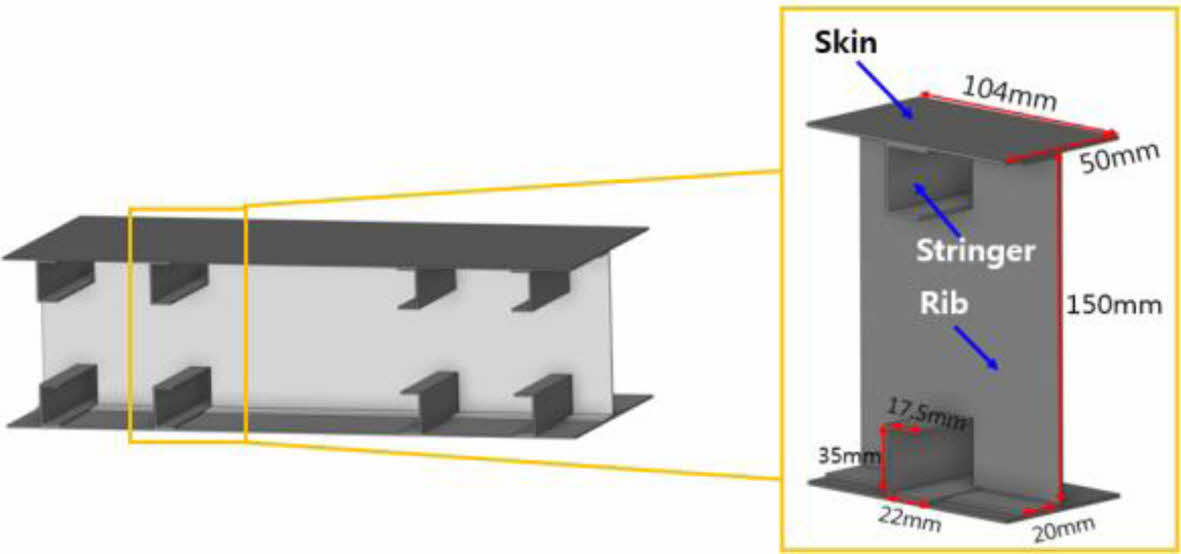

2.5.1 단위구조체 제조 및 시험

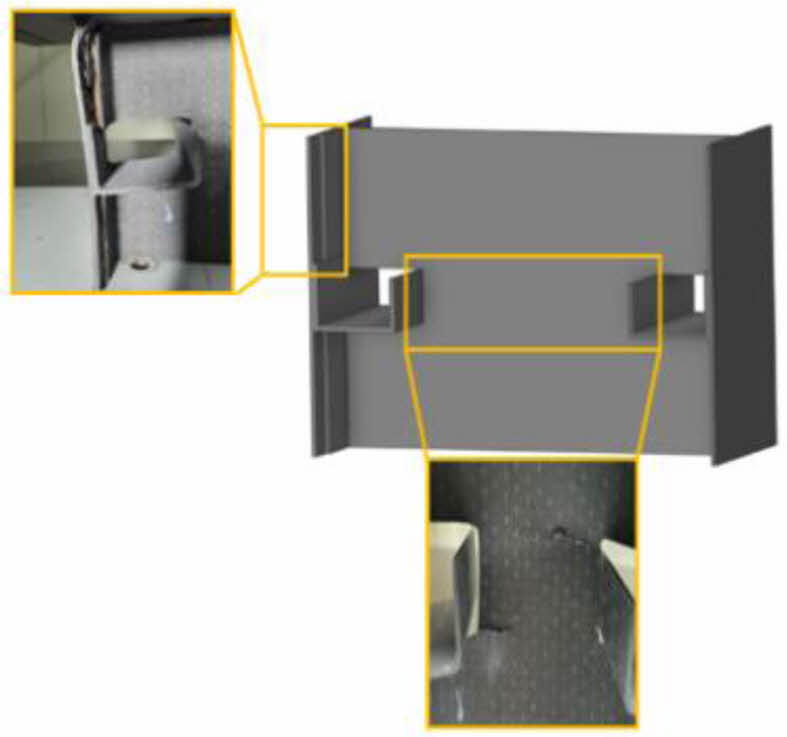

본 연구에서 항공기 날개 내부 구조체의 파손거동을 조사하기 위하여 제조한 단위구조체의 형상 및 치수는 Fig. 8과 같다. 여기서 단위구조체란 항공기 날개 내부의 반복되는 구조 중 최소 단위가 되는 요소를 말한다. 본 연구에서는 날개의 일부분인 상부 스킨과 하부 스킨 사이에 2개의 스트링거와 1개의 리브가 있는 항공기 날개 구조의 반복되는 부분을 단위구조체로 선정하여 시험을 진행하였다.

스킨, 스트링거, 리브는 모두 VARTM 공정을 사용하여 제조되었다. 탄소섬유 프리폼은 제직장비를 이용하여 만들어지기 때문에 수지를 주입하는 공정이 필수적이다. 제조된 스킨과 스트링거는 에폭시계 접착 필름을 이용하여 접합하였다. 리브의 상하부에는 접착제로 접합한 스킨-스트링거가 각각 접착제로 부착되며, 리브에 스트링거와 동일한 크기의 마우스 홀(mouse hole) 또는 키 홀(key hole)을 가공함으로써 스트링거가 삽입될 수 있도록 하였다. 마우스 홀의 크기는 폭 22 mm, 높이 35 mm로 가공하였다. 스킨과 리브, 스킨과 스트링거는 접합하였으나 스트링거와 리브는 접합하지 않은 단순히 끼워진 구조이다. 이는 소형 항공기 날개에서 마우스 홀 부근에 접합공정을 적용하기 어렵기 때문에 이를 반영한 공정이다.

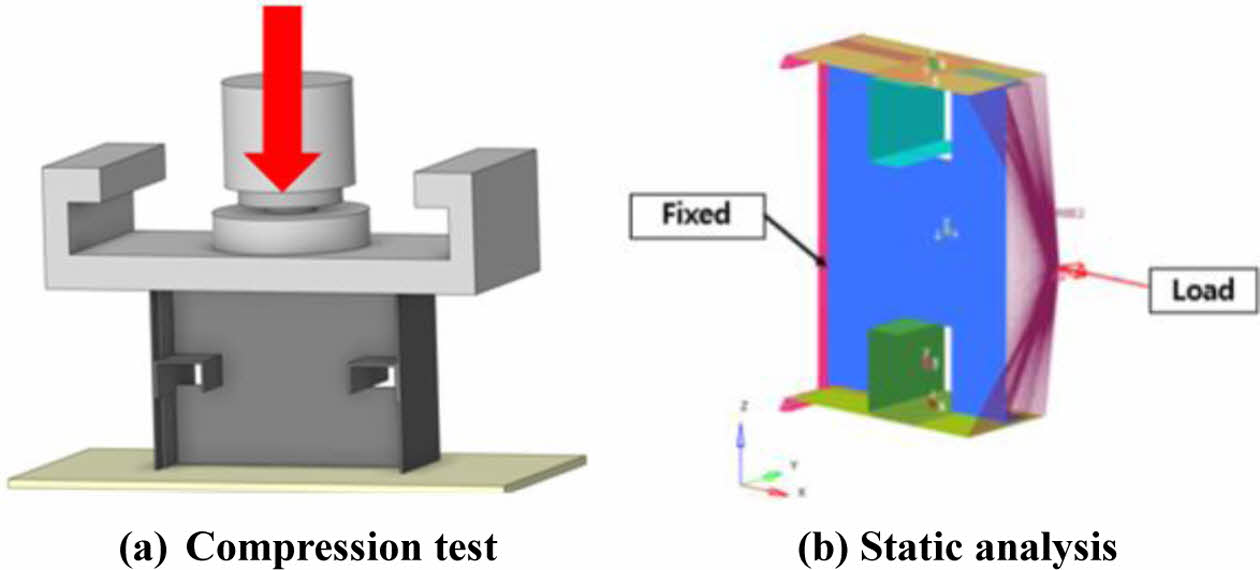

단위구조체의 압축시험을 통한 파손거동을 평가하기 위하여 만능시험기(RB-301 UNITECH-M, R&B Korea, Korea)를 사용하였으며 시험 속도는 2 mm/min으로 하였다. 하중을 가하기 위하여 Fig. 9와 같이 리브의 양쪽 엣지가 있는 면의 한쪽을 바닥에 고정하고 반대쪽에 압축하중을 가하였다.

2.5.2 단위구조체의 정적해석

단위구조체 압축시험 결과와 비교하기 위하여 Hyper Works(Altair Korea, Korea)를 이용하여 단위구조체 모델링 및 구조해석을 수행하였다. 해석결과가 시험결과를 잘 반영할 경우 날개 모델에 확장하여 적용이 가능하다. 해석 경계조건은 Fig. 9와 같다.

해석모델의 치수는 압축시험에 사용한 단위구조체와 동일하며 하중의 방향도 동일하다. 해석을 통하여 구조물에 발생하는 최대응력 및 응력집중부를 파악하고 시험결과와의 비교 및 해석모델의 개선을 반복하여 최종 해석결과를 도출하였다.

|

Fig. 1 Schematic of the cross-section of fiber-reinforced composites |

|

Fig. 2 Schematic of 4-point bending test specimen and mold |

|

Fig. 3 Schematic of shear test specimen |

|

Fig. 4 Extraction of the tensile and shear test samples from CFRP which made of 3D preform |

|

Fig. 5 Schematic of tensile test sample and fixture |

|

Fig. 6 Schematic and experimental setup for 4-point bending test |

|

Fig. 7 Experimental setup for shear and tensile test |

|

Fig. 8 Schematic of aircraft wing unit structure |

|

Fig. 9 Compression test and analysis conditions |

3.1 굽힘 거동 및 강도

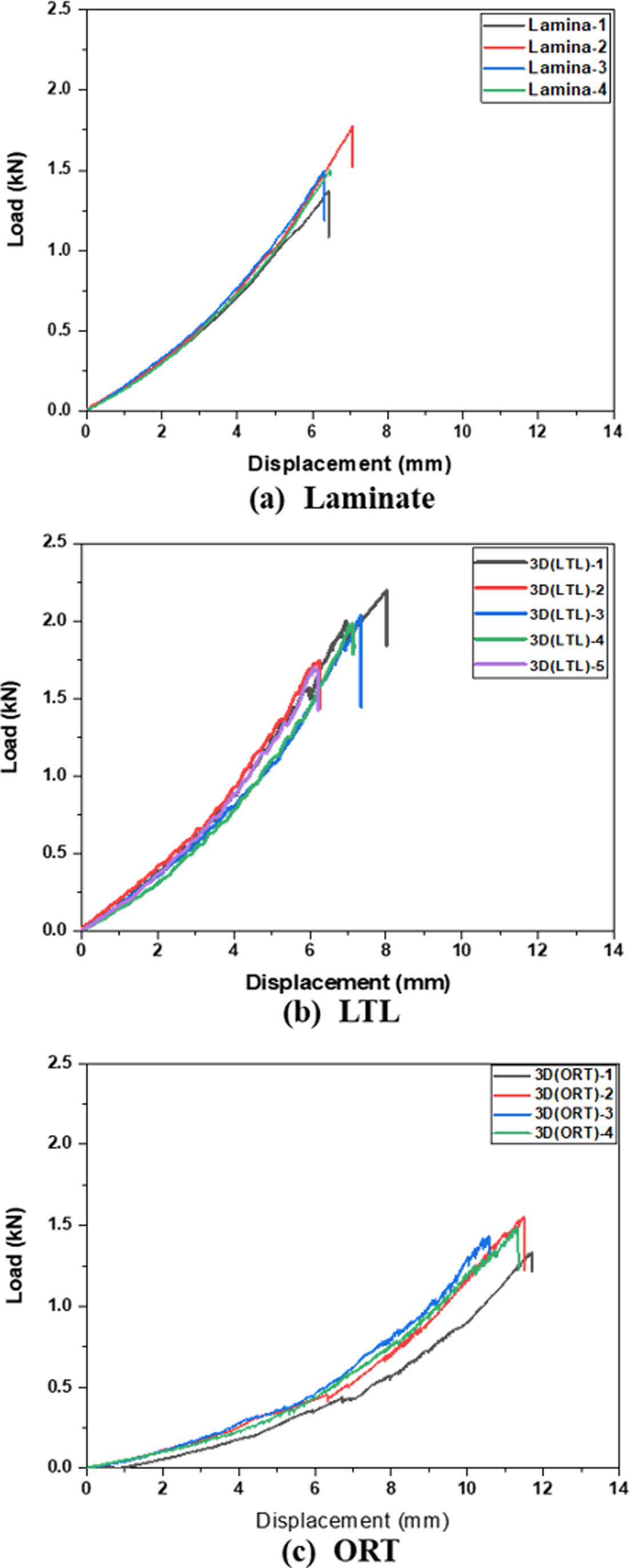

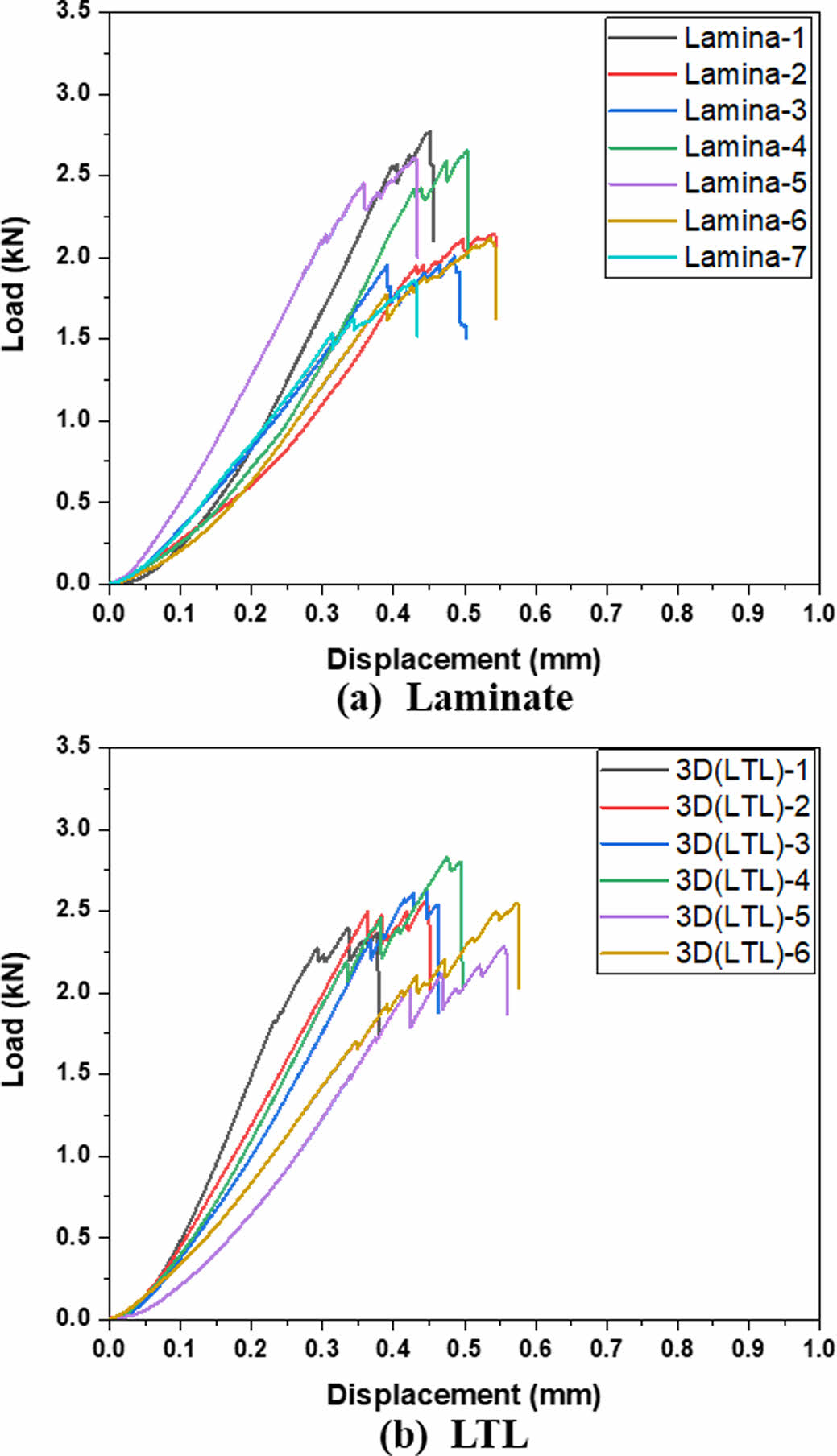

프리폼의 면 외 방향 강도(s33)를 계산하기 위하여 4점 굽힘 시험을 수행한 결과는 Fig. 10과 같다. 적층형과 LTL의 경우 처짐량이 8 mm 이내로 나타났으나 ORT는 10 mm 이상의 처짐량이 발생하였으며, 두 종류의 프리폼인 LTL과 ORT의 특성이 매우 큰 차이를 보임을 알 수 있다.

4점 굽힘 시험을 통한 강도는 ASTM D6415에 명시된 곡륜 빔(Curved beam)의 강도 계산식을 사용하여 계산하였다.

적층형의 경우 44 MPa을 보였으며 LTL은 44% 상승한 64 MPa, ORT는 그보다 15% 감소된 값을 보였다. 프리폼끼리 비교하였을 때는 LTL 구조가 강도 및 탄성 모두에서 우수함을 알 수 있다.

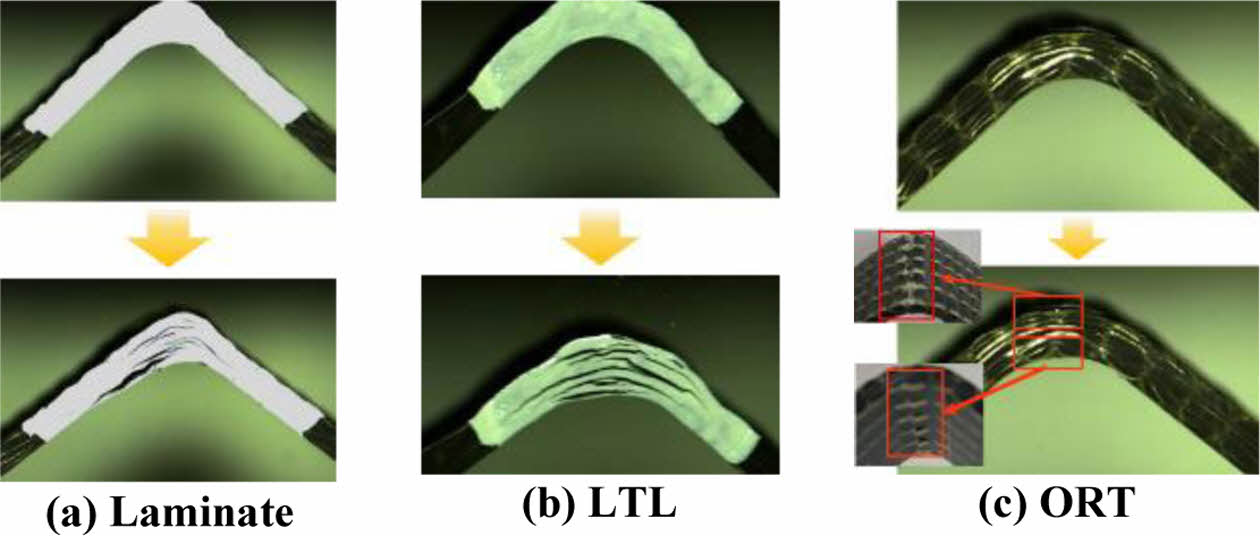

각 시험편의 시험 전과 시험 후 파손거동을 Fig. 11에 나타내었다. 적층형과 LTL의 경우 하중이 일정하게 증가하다 시편의 곡률부에서 짧은 순간에 층과 층이 분리되는 박리를 보였으나 LTL이 적층형 보다 상대적으로 더 높은 하중에서 층간 박리가 발생하였다. 이는 LTL 구조에서 두께방향으로도 섬유가 묶어 주기 때문인 것으로 프리폼 구조의 우수성을 알 수 있다.

반면에 ORT의 경우 앞의 두 재료와 달리 박리는 발생하지 않았으나 곡률부 상, 하부에서 시험편 너비 방향으로 크랙이 발생하였다. 이는 직조패턴의 구조상 면 외 방향으로 삽입된 섬유 간의 넓은 간격으로 인하여 프리폼의 바깥쪽에 섬유체적율이 낮은(또는 수지의 비율이 높은) 부분들이 존재하며 하중이 작용할 때 강도가 약한 수지부분이 먼저 파손되었기 때문이다.

4점굽힘시험을 통하여 발견한 ORT의 단점으로 인하여 이후의 시험에서는 ORT는 배제하고 적층형과 LTL구조의 3D 프리폼만을 이용하여 시험을 진행하였다.

3.2 전단 거동

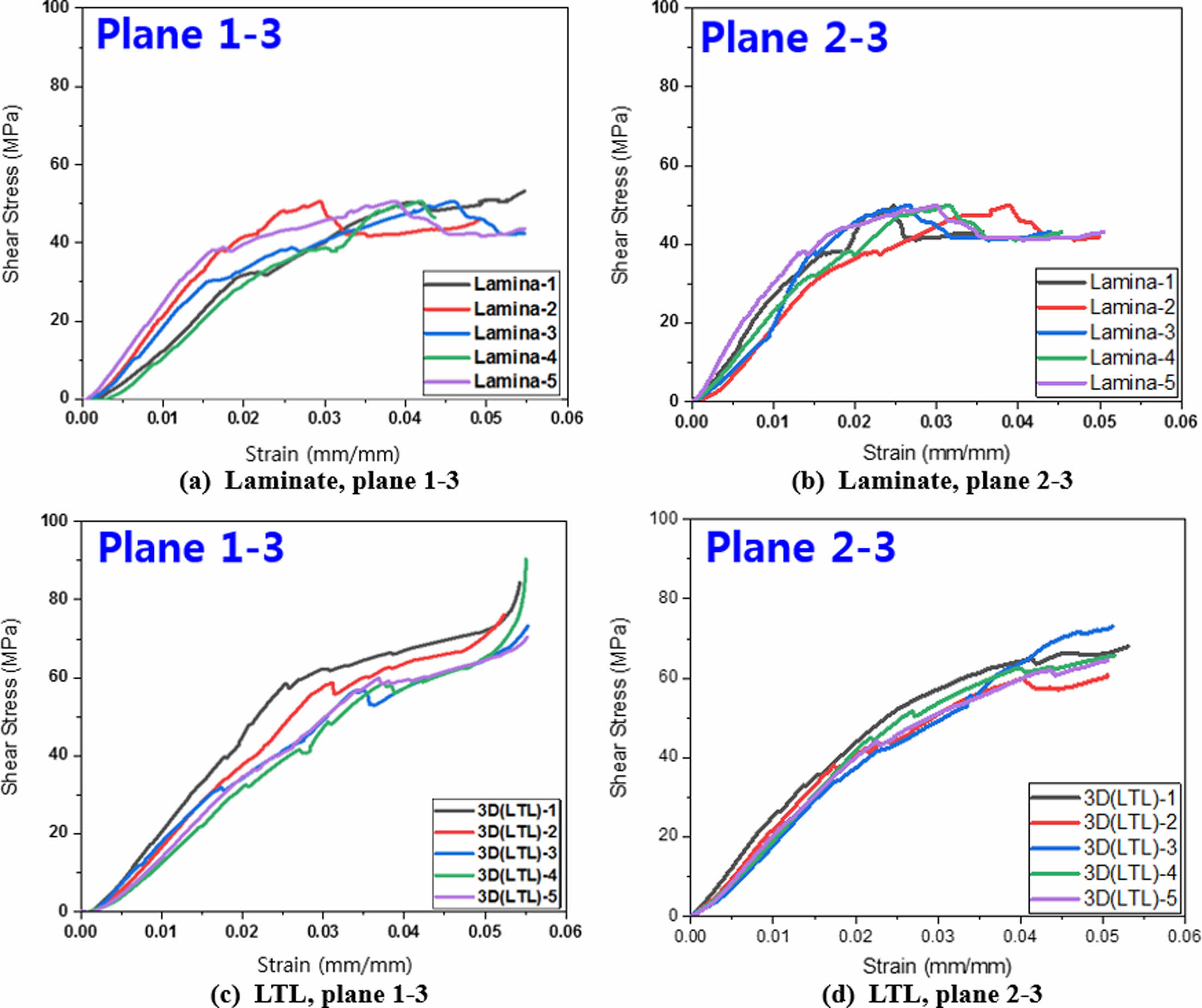

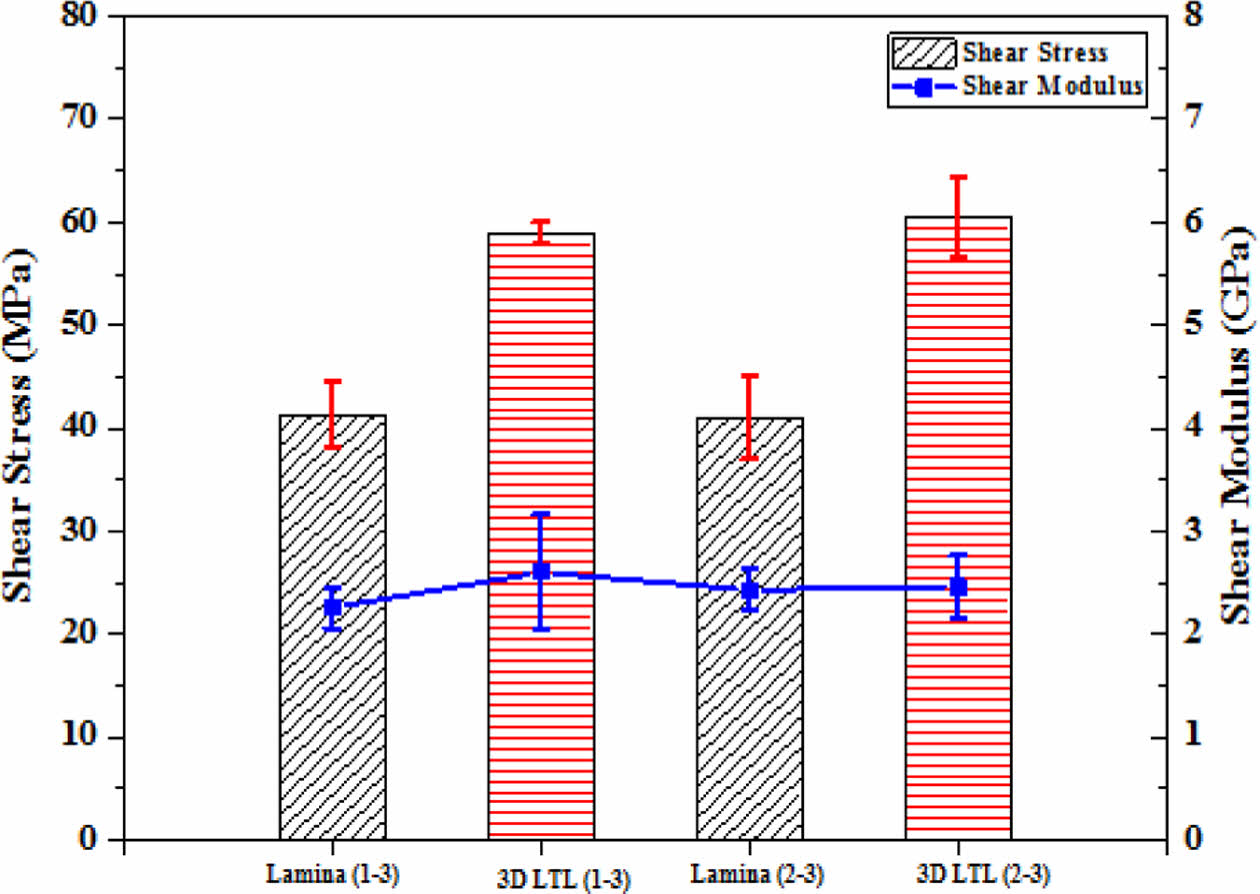

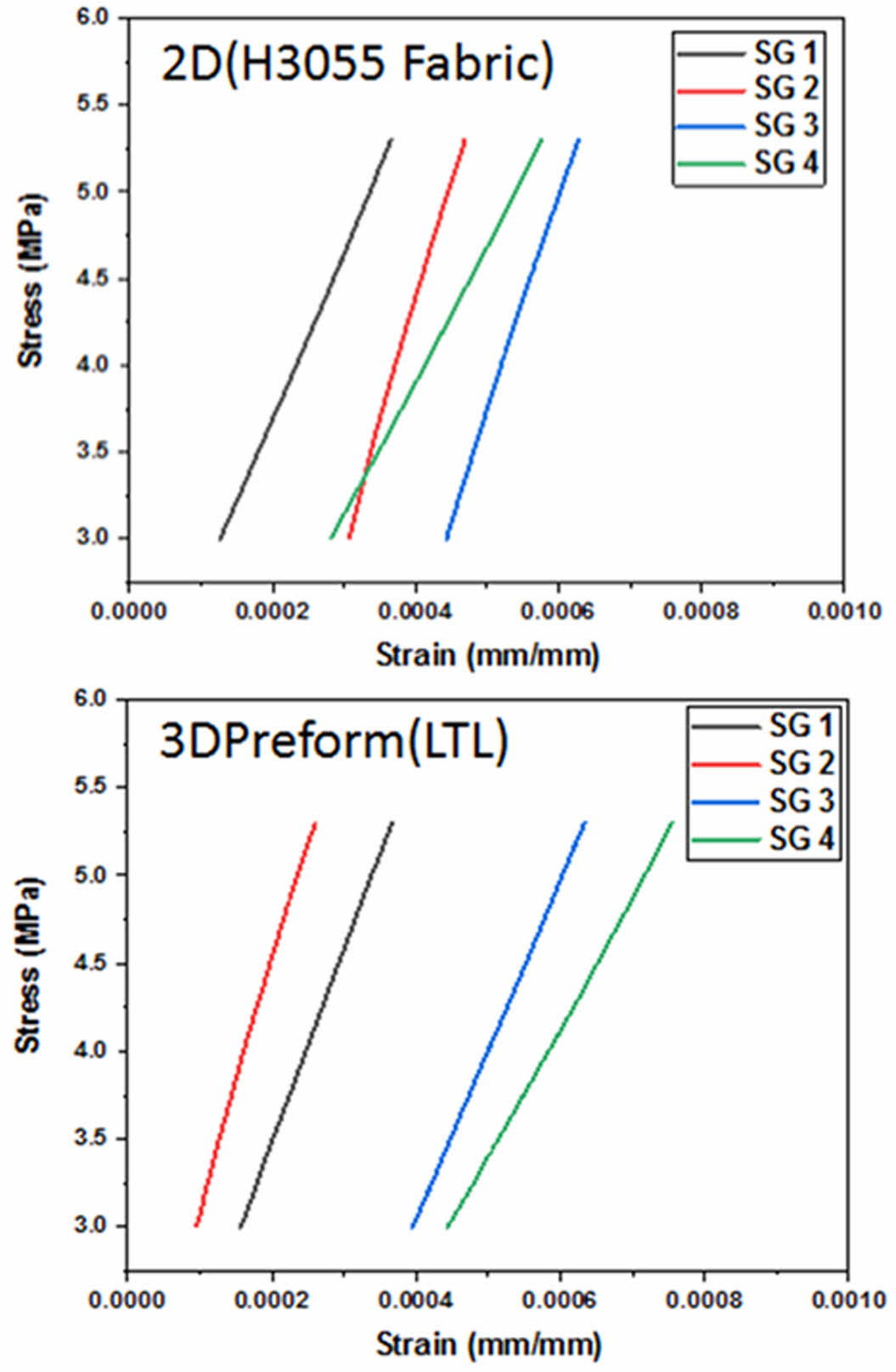

전단탄성계수(G13, G23)를 측정하기 위하여 V-Notch 전단 시험을 수행하였다. 1-3방향, 2-3방향에서 채취한 적층형과 LTL 시험편의 시험결과를 그래프로 Fig. 12와 같다. 전단시험 결과 적층형 1-3, 2-3 방향 시험편 모두 최대하중에 도달한 뒤 하중 값이 크게 떨어진 뒤 Strain만 증가하는 그래프 거동을 보였다. LTL프리폼의 경우 1-3, 2-3 방향 모두 적층형 시험편보다 상대적으로 최대하중에서 하중 값의 큰 변화 없이 계속 하중과 변형률 값이 증가하는 것을 확인할 수 있었다. 1-3 방향에서 적층형의 평균 전단탄성계수가 2.46 GPa로 LTL보다 약 9% 높았으나 강도의 경우 LTL이 적층형보다 약 42% 높았다. 2-3방향의 경우 적층형이 2.60 GPa로 LTL보다 약 6% 더 높은 전단탄성계수를 보였으나 강도는 적층형의 41.06 MPa보다 LTL이 약 47% 높은 60.55 MPa의 강도를 보였다.

시험이 진행되는 동안 적층형과 LTL프리폼의 1-3, 2-3 방향 시험편의 파손거동을 관찰하였으나, 재료와 방향에 따른 파손거동의 차이는 뚜렷하게 나타나지 않았으며 모든 시험편에서 상, 하부 노치에서 가장 먼저 파손이 일어난 뒤 노치와 노치 사이에서 전체적인 층간 파손이 발생하였다. Flg. 13Fig. 14

3.3 인장 거동

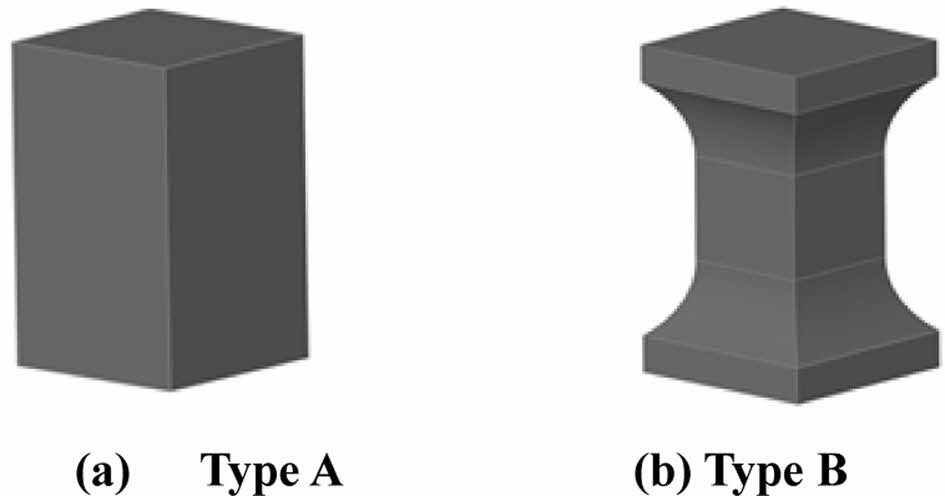

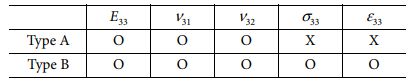

프리폼의 면 외 방향 탄성계수(E33)를 측정하기 위하여 적층형과 LTL 시험편의 직접인장시험을 진행하였다. Fig. 15의 Type A, Type B 중 Type B를 선정하여 시험편을 가공하였다. Table 1은 시험편 Type에 따른 차이점을 나타낸 것으로, Type A는 인장강도를 측정할 수 없다.

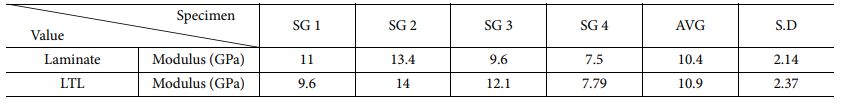

파손이 발생하기 전 하중에서 탄성계수를 측정하기 위하여 시험편의 모든 Gauge section에 단축 스트레인 게이지(SG)를 부착하여 탄성영역 내에서 실험을 진행하였다. 적층형과 3D프리폼 시험편 대한 결과값을 Table 2 나타내었다. SG 1번과 3번이 부착 방향이 같은 스트레인 게이지이며, SG 2번과 4번이 같은 방향이다.

Fig. 16은 적층형과 LTL 인장 시험편의 하중-변위 곡선을 나타낸 것이다. 두 그래프 모두 유사한 인장거동을 보이는 것을 확인할 수 있다. 이러한 이유로는 인장 시험편을 제조하기 위하여 약 3.5 mm의 두께를 가진 적층형과 3D프리폼 탄소섬유 Fabric을 여러 장 적층 하여 제조하였는데, 3.5 mm의 두께를 가진 층과 층 사이는 에폭시 수지로만 결합이 되어 있어 섬유 간 결합이 낮고 그로 인해 수지의 비율이 상대적으로 높은 섬유 층과 층 사이에서 파손이 발생하였기 때문이다.

Fig. 16은 스트레인 게이지 값을 이용하여 응력-변형률 곡선의 탄성영역만을 나타낸 그래프이며, Table 2는 탄성계수를 계산한 결과이다. 적층형과 LTL 모두 오차범위 이내의 동등한 수준의 탄성계수를 가지는 것을 알 수 있다.

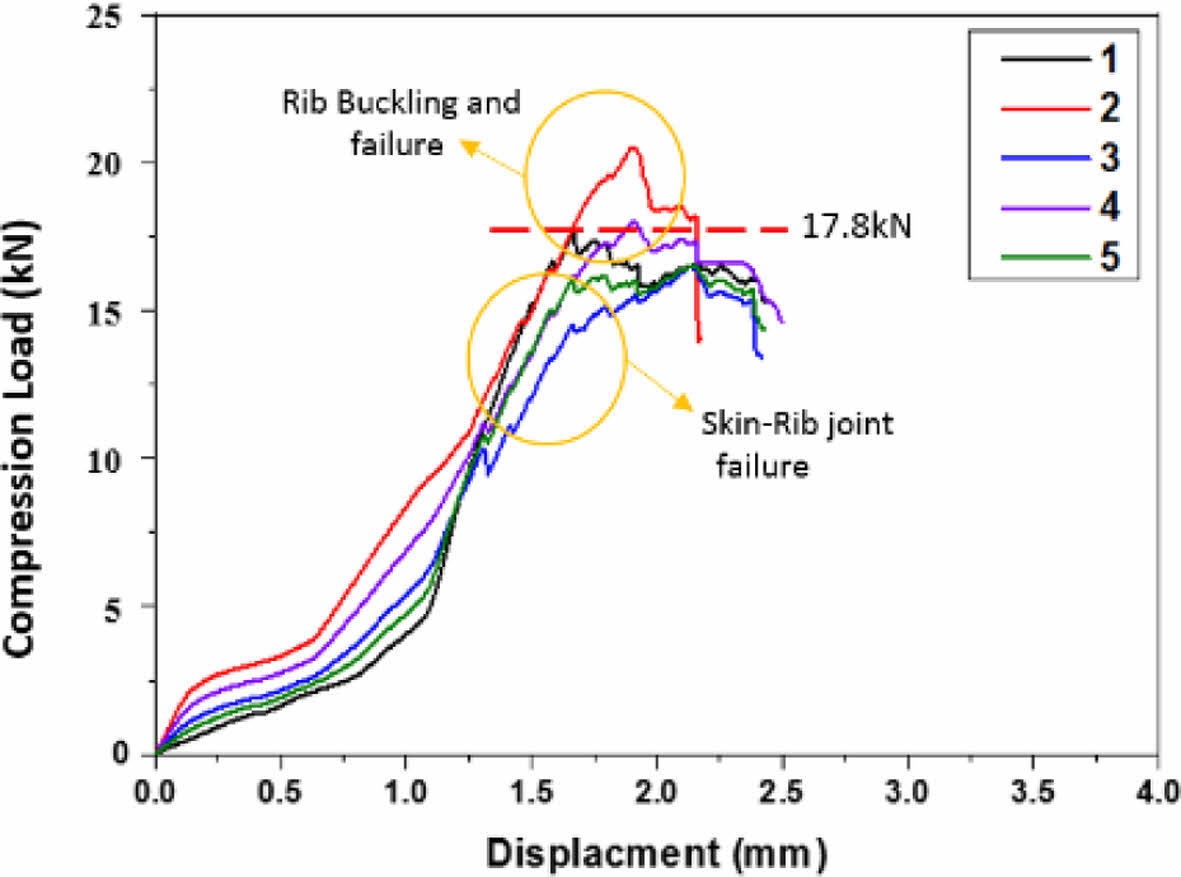

3.5 단위구조체 압축시험 및 해석결과

적층형 항공기 구조체의 압축강도와 파손 거동을 예측하는데 활용하기 위하여 단위구조체 제조 및 압축시험을 진행하였으며 시험 결과를 Fig. 17에 나타내었다. 압축시험 결과 그래프 거동이 모두 유사하게 나타났으며 단위구조체를 관찰하였을 때 파손거동도 유사하게 나타났다. 최대하중은 평균 17.8 kN을 보였으며 시험편 모두 마우스 홀 부근에 응력이 집중되어 파손이 발생하는 것을 확인할 수 있었다. 단위구조체에 압축하중이 가해질 때 양쪽 압축하중을 직접적으로 받는 양쪽 상단의 스킨과 리브 접합부에서 좌굴이 발생하여 접합부에서 1차 파손이 발생하였으며 접합부 파손이 발생한 뒤 Fig. 18과 같이 리브의 좌굴로 인한 마우스 홀에 횡 방향 파단이 일어나는 것을 확인할 수 있었다.

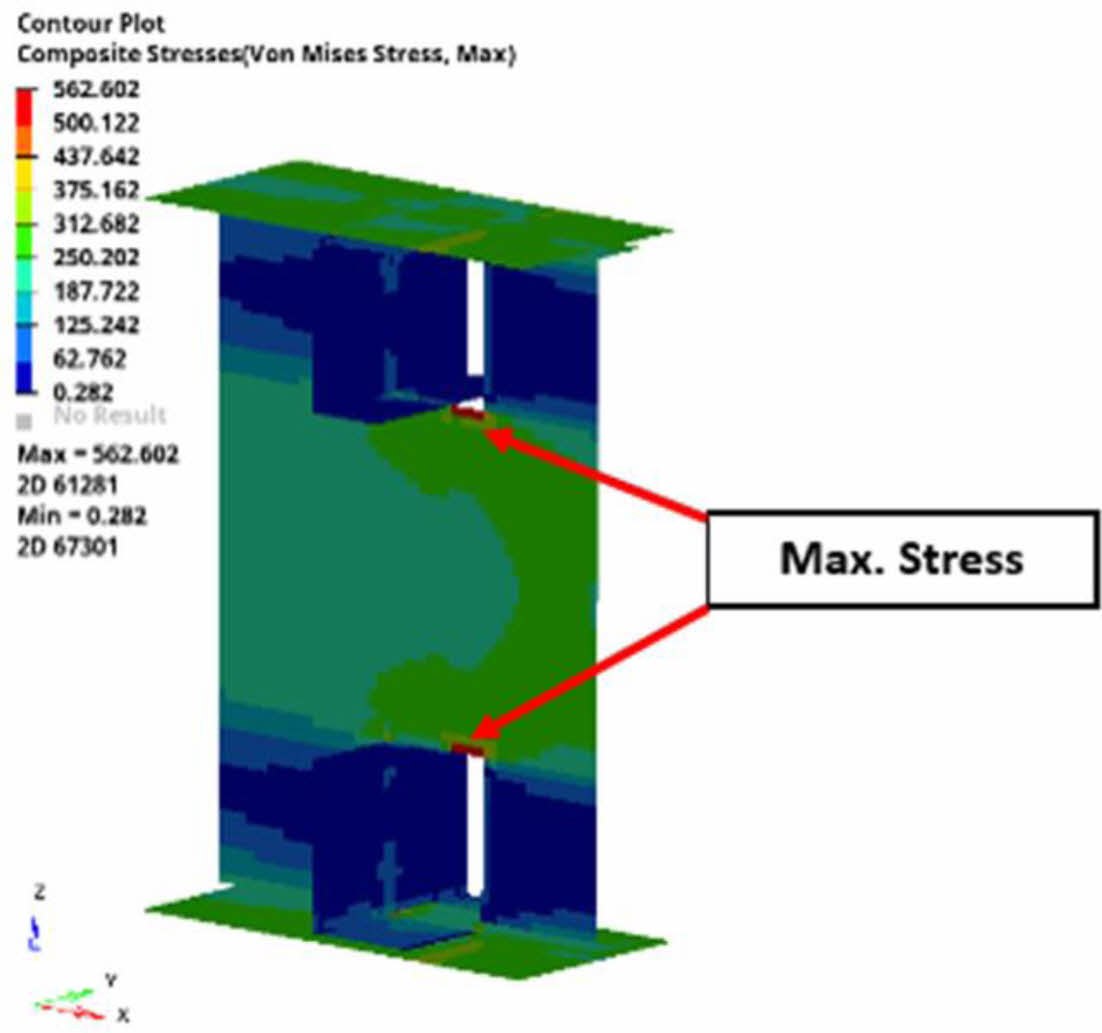

적층 복합재 단위구조체의 파손거동을 시험과 검증 비교하기 위해 압축시험에 대해 유한요소 해석을 진행하여 본 결과 Fig. 19와 같이 마우스 홀에 삽입된 스트링거의 끝단에 맞닿아 있는 리브에서 최대 응력이 발생한 것을 확인할 수 있었다. 이는 구조적인 특징으로 인하여 리브에 가해지는 하중이 스트링거에 전달되는데, 이때 두 부재의 접촉면적이 좁기 때문에 최대응력이 해당부위에서 발생할 수 있기 때문이며, 해석결과는 예측되는 거동과 동일하게 나타난 것이다.

해석 결과와 실제 시험 결과를 비교하여 보았을 때 유사한 파손 부위와 파손거동을 보였으며 이러한 해석결과를 통하여 단위구조체의 구조강도 향상을 위해서는 마우스홀 부근 응력집중부의 설계 개선이 필요함을 알 수 있었다. 또한 스킨, 스트링거, 리브의 형상 최적화 및 다양한 하중을 적용한 해석을 통하여 최적의 강도를 가지는 항공기 날개를 설계할 수 있을 것으로 기대된다.

|

Fig. 10 Load-displacement curves obtained in 4-point bending test |

|

Fig. 11 Failure of 4-point bending test specimen |

|

Fig. 12 Stress-strain curves obtained in the shear test |

|

Fig. 13 Comparison of shear strength and shear modulus |

|

Fig. 14 Schematic of tensile test specimen type |

|

Fig. 15 Load-displacement curves obtained in tensile test |

|

Fig. 16 Behavior of laminate and 3D preform in elastic region |

|

Fig. 17 Load-displacement curve of wing unit structure |

|

Fig. 18 Initial crack and failures of Laminated structure |

|

Fig. 19 Stress analysis results in Compression Test condition |

본 연구에서는 3차원 탄소섬유 프리폼을 항공기 날개 구조체에 적용하기 위한 기초연구로써 프리폼 면 외 방향 물성측정 및 단위구조체의 파손거동에 관한 연구를 수행하였으며 그 결론은 다음과 같다.

1) 적층형과 두 종류의 프리폼(ORT, LTL)의 면 외 방향 물성시험을 통하여 LTL의 물성이 적층형 및 ORT에 비하여 우수함을 확인할 수 있었으며, LTL이 단위구조체의 개발을 위한 3D 프리폼으로 선정하였다.

2) LTL의 면 외 방향의 강도는 면 외 방향으로 묶어주는 섬유에 의하여 강도가 더 높게 났으며, LTL이 적층형과 거의 동일한 파손거동을 보이기 때문에 기존의 적층복합재료를 대체하여 적용하는 것도 가능할 것으로 예상된다.

3) 탄성계수의 경우 적층형과 LTL이 거의 동일한 값을 보였으며, 이는 LTL을 이용하여 제조한 시편의 프리폼을 여러 장 적층한 구조이기 때문에 적층부의 수지(resin) 물성이 나타났기 때문이다. 이를 통하여 프리폼을 매우 두꺼운 구조물에 적용하고자 할 경우에는 해당 부위의 면 외 방향 강도 향상 효과가 미미함을 알 수 있다.

4) 적층형 방식으로 제조된 단위구조체의 압축시험을 통하여 마우스 홀 부근에서 응력이 집중되는 것을 확인할 수 있었으며, 구조해석을 통하여 동일한 거동을 확인할 수 있었다. 따라서 구조해석을 통한 치수 최적화를 통하여 단위구조체 및 항공기 날개 부분구조물 강도 향상을 위한 설계방향을 제시할 수 있다.

연구결과를 종합하면, 3D 프리폼을 이용한 항공기 날개의 제조에는 LTL패턴을 사용하는 것이 가장 효과적일 것으로 예상되며, 구조강도의 향상을 위해서는 구조해석을 통해서 취약부인 마우스홀 부근의 설계 보완 및 최적화하는 것이 필요하다.

본 연구는 2017년도 산업통상자원부, 한국산업기술 평가관리원(KEIT)의 연구비 지원에 의한 연구임(No. 10074270), 일부 저자는 2018년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018R1A6A1A03024509).

- 1. Çelik, A., Lazoglu, I., Kara, A., and Kara, F., “Investigation on the Performance of SiAlON Ceramic Drills on Aerospace Grade CFRP Composites,” Journal of Materials Processing Technology, Vol. 223, 2015, pp. 39-47.

- 2. Kim, K.S., Shim, Y.S., Kim, B.J., Meng, L.Y., Lee, S.Y., and Park, S.J., “Present Status and Applications of Carbon Fibers-reinforced Composites for Aircrafts,” Carbon Letters, Vol. 11, 2010, pp. 235-242.

-

- 3. Hong, C.S., and Jun, W.J., “Fiber Reinforced Composite Material Application for Light Airplane,” Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 12, No. 2, 1984, pp. 3-8.

- 4. Slayton, R., and Spinardi, G., “Radical Innovation in Scaling up: Boeing’s Dreamliner and the Challenge of Socio-technical Transitions”, Technovation, Vol. 47, 2016, pp. 47-58.

-

- 5. Stig, F., “An Introduction to the Mechanics of 3D-Woven Fibre Reinforced Composites”, Licentiate Thesis, KTH Engineering Sciences, 2009.

- 6. Drechsler, K., Heine, M., Mitschang, P., Baur, W., Gruber, U., Fischer, L., Öttinger, O., Heidenreich, B., Lützenburger, N., and Voggenreiter, H., “Carbon Fiber Reinforced Composites”, Ullmann's Encyclopedia of Industrial Chemistry, 2009, pp. 35-75.

-

- 7. Kim, S.J., and Hwang, I.H., “Study on Through the Thickness Stresses in the Corner Radius of a Laminated Composite Structure.” Journal of the Korean Society for Aeronautical and Space Sciences, Vol. 41, No. 8, 2013, pp. 665-672.

-

- 8. Sohn, J.W., and Kim, H.S., “Dynamic Characteristics Recovery of Delaminated Composite Structure”, Journal of the Computational Structural Engineering Institute of Korea, Vol. 28, 2015, pp. 47-52.

-

- 9. Sridharan, S., “Delamination Behavior of Composites,” Woodhead Publishing Series in Composites Science and Engineering, 1999, pp. 1-6.

- 10. Chermoshentseva, A.S., Pokrovskiy, A.M., and Bokhoeva, L.A., “The Behavior of Delaminations in Composite Materials – Experimental Results”, IOP Series: Materials Science and Engineering, Vol. 116, 2016, pp. 1-8.

-

- 11. Stig, F., “3D-woven Reinforcement in Composites”, KTH Engineering Sciences, 2012, pp. 3-28.

- 12. Saboktakin, A., “3D Textile Preforms and Composites for Aircraft Structures: A Review,” International Journal of Aviation, Aeronautics, and Aerospace, Vol. 6, 2019.

-

- 13. Pastore, C., and Gowayed, Y., “Structure and Mechanics of 2D and 3D Textile Composites”, Woodhead Publishing Series in Textiles, 2008, pp. 141-189.

-

- 14. Araujo, A.L., Soares, C.M.M., and Herskovits, J., “Optimal Design and Parameter Estimation of Frequency Dependent Viscoelastic Laminated Sandwich Composite Plates”, Composite Structures, Vol. 92, 2010, pp. 2321-2327.

-

This Article

This Article

-

2022; 35(2): 106-114

Published on Apr 30, 2022

- 10.7234/composres.2022.35.2.106

- Received on Feb 11, 2022

- Revised on Mar 7, 2022

- Accepted on Mar 26, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-il Song

-

**** Department of Mechanical Engineering, Changwon National University, Changwon 51140, Korea

- E-mail: jisong@changwon.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.