- Polyacrylonitrile based Copolymer Synthesis and Precursor Fiber Spinning for Manufacturing High-performance Carbon Fiber

Hyejin Ju*, Minjung Han*, Kyunghyun Song*, Changbeom Jeon*, Hwakyung Jeong*, Min Jeong Kim**, Han Gi Chae*†

* School of Materials Science and Engineering, Ulsan National Institute of Science and Technology, Korea

** LOTTE Chemical Advanced Materials, LOTTE Chemical, Korea- 고성능 탄소섬유 제조를 위한 폴리아크릴로니트릴 기반 공중합 고분자 합성 및 전구체 섬유 방사

주혜진*· 한민정*· 송경현*· 전창범*· 정화경*· 김민정**· 채한기*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The performance of carbon fiber is important for the production of these high-quality polymer composite materials such as CFRP (Carbon Fiber Reinforced Plastic). For this purpose, it is essential to use an optimized spinning process for improving the mechanical, physical, and structural properties of the precursor fiber, which greatly affects the properties of the carbon fiber, and the use of a suitable precursor polymer. In this study, the content of MAA (Methacrylic Acid), MAA injection time, and concentration of AIBN (2,2'-Azobis(2-methylpropionitrile)) were set as parameters for the polymer synthesis process, and Poly(AN-co-MAA) (poly(acrylonitrile-co-methacrylic acid)) was polymerized by solution polymerization. Poly(AN-co-MAA) with a molecular weight of 305,138 g/mol and an MAA ratio of 4.2% was dissolved in DMF (N,N-dimethylformamide) at a concentration of 16.0 wt%, and then a precursor fiber was prepared through dry-jet-wet spinning. The precursor fiber had a tensile strength of ~1.06 GPa and a tensile modulus of ~22.01 GPa, and no voids and structural defects were observed on the fiber

탄소섬유의 성능은 탄소 섬유 강화 플라스틱(CFRP)과 같은 고품질 고분자 복합재료에 매우 중요하다. 이를 위해 탄소섬유 물성에 큰 영향을 주는 전구체 섬유의 기계적, 물리적, 구조적 특성을 개선할 수 있는 최적화된 방사공정과 이를 위한 적합한 전구체 공중합 고분자를 사용하는 것은 필수적이다. 본 연구에서는 메타크릴산(MAA)의 함량과 주입시간, 2,2'-아조비스(2-메틸프로피오니트릴) (AIBN)의 농도를 합성공정 변수로 설정하였으며, 용액 중합법(solution polymerization)에 의해 Poly(AN-co-MAA)가 합성되었다. 305,138 g/mol의 분자량과 4.2%의 MAA 비율을 가지는 Poly(AN-co-MAA)를 N,N-디메틸포름아미드(DMF)에 16.0 wt% 농도로 용해시킨 후 기격습식방사법(dry-jet-wet spinning)으로 전구체 섬유를 제조하였다. 섬유의 인장강도는 ~1.06 GPa, 인장탄성률은 ~22.01 GPa였으며, 섬유에서의 공극 및 구조적 결함은 관찰되지 않았다

Keywords: 폴리아크릴로니트릴(Polyacrylonitrile), 탄소섬유 전구체(Carbon fiber precursor), 공중합(Copolymerization), 방사공정(Spinning)

탄소섬유는 우수한 강도와 탄성률의 기계적 물성, 내열성, 내충격성, 내화학성 등의 높은 물성과 경량성의 특성으로 탄소섬유강화플라스틱(CFRP, Carbon Fiber Reinforced Plastic) 등의 복합소재로 주로 이용되어 우주항공, 산업구조물, 스포츠 레저, 자동차 등의 다양한 분야에서 이용되고 있다. 탄소섬유의 전구체는 피치(Pitch)계와 폴리아크릴로나이트릴(Polyacrylonitrile, PAN)계가 대표적으로 사용되며 현재 산업적으로 사용되는 고성능 탄소섬유 제조용 전구체로는 약 90% 이상 PAN계 고분자가 사용되어진다[1,2]. PAN계 탄소섬유는 피치계 대비 높은 생산 단가로 인하여 원가절감이 요구된다. 특히 전구체는 탄소섬유 제조원가의 약 51%를 차지하고, 열처리 공정이 약 40%를 차지함으로써 이러한 제조공정의 비용을 낮추는 방법이 필요하다. 이에 전구체로 사용되는 고분자의 공단량체 비율 변화, 방사 dope 용액의 농도, 고성능 전구체를 위한 방사공정 제어 등으로 생산성이 확보된 전구체를 만들고, 안정화와 탄화공정에서 낮은 온도에서도 높은 기계적 물성을 가지는 탄소섬유를 만들 수 있는 공중합 고분자의 생산이 필요하다[3,4].

현재 산업에서 생산하는 PAN계 탄소섬유는 아크릴로니트릴(Acrylonitrile, AN)이 약 95%, 이타콘산(Itaconic Acid, IA), 메타크릴레이트(Methacrylate, MA), 메틸메타크릴레이트(Methylmethacrylate, MMA), 메타크릴산(Methacrylic Acid, MAA) 등의 공단량체가 약 5%로 구성된 100,000 g/mol 내외의 분자량을 가지는 고분자를 전구체섬유의 원료로 사용한다. 단일고분자(homo-polymer)가 아닌 공중합체를 사용함으로써 방사 dope 용액으로 제조 시, 가소제 역할을 함으로써 용액의 상안정성(Phase stability)을 개선시켜 안정적인 전구체 제조 공정을 진행할 수 있다. 또한 공중합체는 열처리공정 중 안정화 온도와 발열량을 낮출 수 있어 공정을 진행 중 고분자 사슬의 절단을 방지하고, 구조적 결함을 최소화함으로써 안정적인 열처리 공정이 가능하게 된다[5-7].

최종적으로 높은 기계적물성을 가지는 탄소섬유를 만들기 위해서는 이러한 공중합 고분자 내에서 불순물을 최소화하여 안정적인 방사를 통해 높은 배향성과 결정크기를 가지는 전구체 섬유가 요구되어진다[8].

본 연구에서는 고분자 내 합성공정에서 첨가되는 재료의 종류를 줄임으로써 불순물을 최소화하고, 높은 분자량과 5% 미만의 공단량체를 가지는 탄소섬유용 전구체에 사용하기 적절한 공중합체를 합성하기 위해 용액 중합법(solution polymerization)을 채택하였다. 제조된 공중합체를 이용하여 기격습식방사법(dry-jet-wet spinning)을 통해 탄소섬유용 전구체섬유를 제조하였다.

2.1 재료

단량체는 아크릴로니트릴(≥99%, AN, Merck)과 메타크릴산(99%, MAA, Merck)을 사용하였고, 알루미나 컬럼크로마토그래피을 통해 정체한 후 사용하였다. 2,2'-아조비스(2-메틸프로피오니트릴) (AIBN, Merck)을 재결정화법으로 정제 후 반응 개시제로 사용하였다. 디메틸설폭사이드(99.0%, DMSO, Samchun)는 회전 증발 농축기로 불순물을 제거 후 중합 용매로 사용하였다. 또한 N,N-디메틸포름아미드(99.9%, DMF, Samchun)을 방사 용액 제조에 사용하였다.

2.2 실험방법

2.2.1 PAN 공중합체 합성

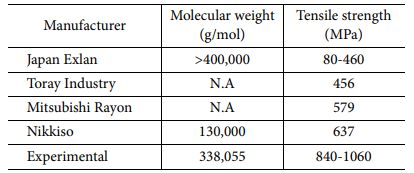

반응기는 12시간 이상 질소가스로 퍼징을 한 후, AN, AIBN, DMSO를 반응기에 주입하고, 아르곤 분위기로 가스 치환 후 60oC에서 반응을 시작하고 그로부터 1-5시간 후 DMSO와 혼합시킨 MAA를 주입하였다. 합성조건은 Table 1에 기재하였다. 24시간 후 반응을 종료하고, 다량의 DI water로 정제하고, filtration법을 이용하여 고분자를 수득 후 65oC의 진공오븐에서 24시간동안 건조하였다.

2.2.2 전구체 섬유 방사

합성된 공중합체와 DMF를 섞어 13.9 wt%의 농도로 방사용 dope 용액을 70oC에서 6시간동안 반응기에서 만든 후 thincky mixer를 이용하여 용액을 탈포시켜 최종용액으로 사용하였다. 방사는 70oC에서 기격습식방사(방사구금: 200 μm, 4 hole)로 진행되었으며 응고욕은 -25oC의 메탄올을 사용하였다. 방사공정으로 3배의 연신비를 가지는 섬유를 만들었으며, 후 연신 공정을 이용하여 높은 연신비(21-33배)를 가지는 전구체 섬유를 제조하였다(Fig. 1).

2.3 평가방법

제조된 공중합체는 DMF에 용해시켜 25oC의 항온수조 내에서 오스왈드 점도계로 분자량을 측정하였고[9], 고분자 사슬 내 AN 대비 MAA 공단량체의 비율은 핵자기 공명 분광기(NMR, 400 MHz FT-NMR, Bruker)로 분석하였다[10]. 열적특성은 시차주사열량계(DSC, Q200, TA)를 이용하여 3oC/min의 승온속도로 측정하였다. 섬유 방사용 dope 용액의 점탄특성 및 유변특성은 회전형 레오미터(Haake MARS III, Thermo Fisher Scientific)를 이용하여 상온에서 frequency sweep 분석법으로 측정하였다. 제조된 전구체 섬유의 인장물성은 단섬유인장시험기(FAVIMAT+, Textechno)를 이용하여 측정하였다. 또한 주사전자현미경(SEM, Nano230FE-SEM, FEI)으로 섬유의 형상 분석을 진행하였다.

|

Fig. 1 Lab-scale fiber spinning system |

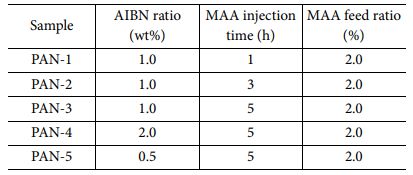

3.1 MAA 주입시간에 따른 공중합체 합성결과

PAN-1, PAN-2, PAN-3의 경우 동일 조건내에서 MAA주입시간만을 변수로 가지는데 MAA 주입 비율은 AN대비 2% 이나 PAN-1, PAN-2의 고분자 내 MAA 비율은 각각 6.8, 5.1%로 주입비율 대비 3.4배와 2.6배로 측정되었다(Table 2). PAN-3은 MAA 주입시간이 5시간으로 가장 길었고 이에 가장 높은 분자량과 4.3%의 가장 낮은 MAA 비율을 가지는 것을 확인하였다. 이는 합성 중 AN과 MAA가 동시에 있을 때 큰 reactivity ratio를 가지는 MAA가 높은 비율로 먼저 반응을 하게 되어 상대적으로 용액 내 AN이 중합반응에 참여하기 힘든 상태가 되고 분자량이 낮아지는 결과를 내는 것으로 판단된다[11].

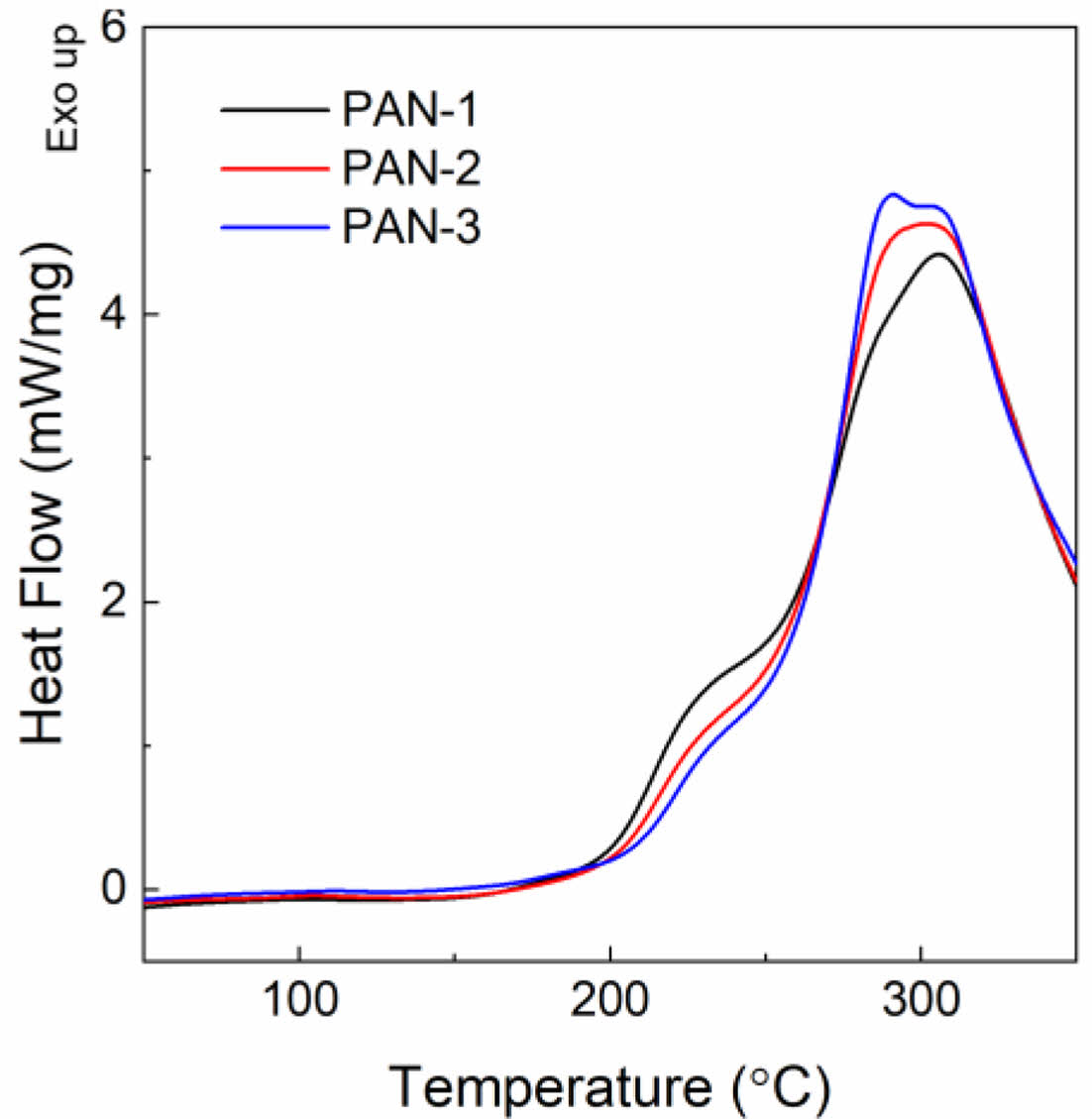

또한 해당 조건으로부터 MAA 함량에 따른 공중합체의 발열반응 변화를 알아보기 위하여 PAN-1, PAN-2, PAN-3을 DSC 측정을 진행하였으며, 그 결과를 Fig. 2에 나타내었다. MAA 함량이 낮아질수록 발열반응이 낮은 온도에서부터 시작하고, peak의 높낮이가 감소하는 것으로 나타났다. 이는 탄소섬유 제작공정 중 안정화공정에 사용될 때 안정화온도를 낮출 수 있으며, 발열량을 낮출 수 있어 구조적 결함을 최소화 할 수 있음을 의미한다[7].

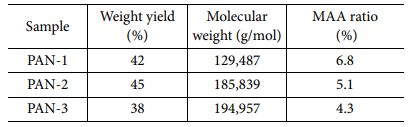

3.2 AIBN농도에 따른 공중합체 합성결과

높은 기계적물성을 가지는 전구체 섬유를 제조하기 위하여 높은 분자량을 가지는 PAN-3의 합성조건과 동일하게 설정하였으며, AIBN을 총 단량체 대비 2.0 wt%(PAN-4)와 0.5 wt%(PAN-5)로 변경하여 개시제의 농도에 따른 공중합체의 합성결과를 분석하였다(Table 3). PAN-3, PAN-4, PAN-5의 MAA 비율은 각각 4.3%, 4.8%, 4.2% 로 큰차이를 보이지는 않았으며 개시제의 함량이 적어질수록 분자량의 뚜렷한 증가를 확인하였고 최종적으로 가장 분자량이 높으며 5% 미만의 MAA 공단량체 비율을 가지는 PAN-5를 전구체 섬유의 원재료로 사용하였다.

3.3 공중합체를 이용한 전구체 섬유방사 결과

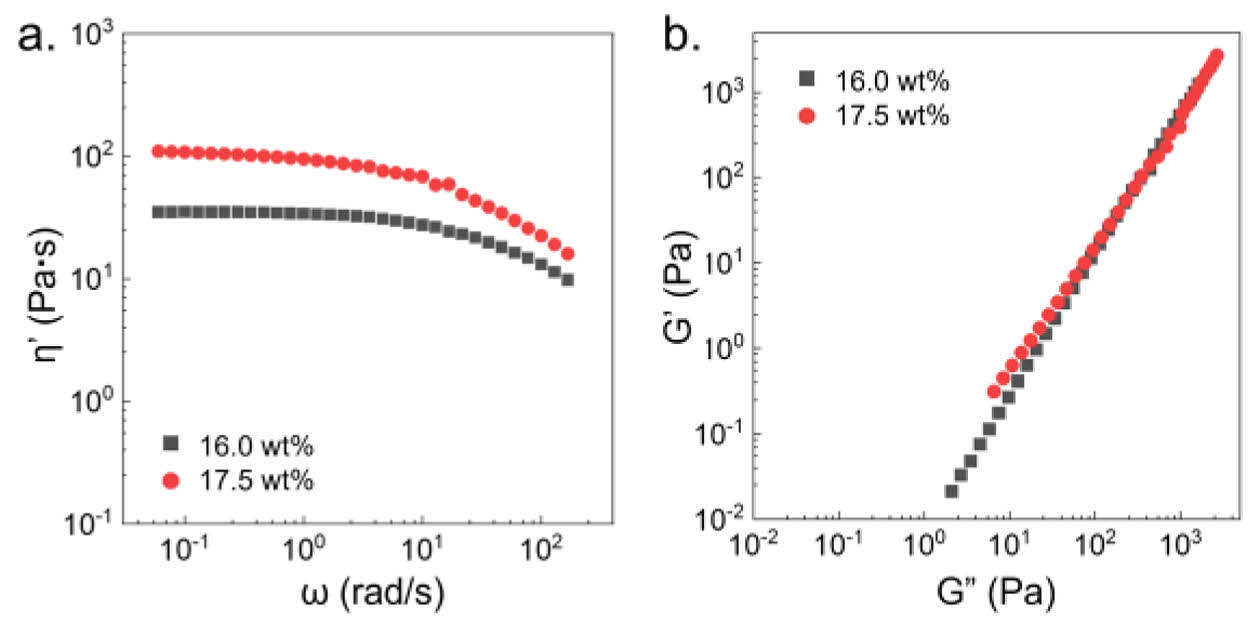

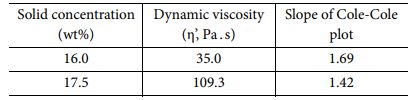

PAN-5 고분자와 DMF 용매를 혼합하여 16 wt%와 17.5 wt%의 농도의 고분자용액을 제조하였고, 방사 공정에 앞서 용액의 점도와 상안정성판단을 위해 회전형 레오미터를 이용하여 유변물성을 분석하였다(Fig. 3, Table 4).

용액의 점도값은 16.0 wt%에서는 35.0 Pa·s, 17.5 wt%에서는 109.3 Pa·s의 값을가지고, shear thinning의 그래프개형을 보였다. 또한 frequency sweep으로부터 측정된 저장 탄성률 (G')과 손실탄성률(G'')를 이용하여 Fig. 3(b)의 콜-콜 플랏으로 나타내었다. 고분자 사슬이 용매내에서 이상적으로 균일하게 분포되어 용해가 되어 있을 경우 이 콜-콜 플랏의 기울기는 2이며, 균일성이 감소하면 이 값은 감소하게된다[12]. 16.0 wt%, 17.5 wt% 용액의 값은 각각 1.69, 1.42로 농도가 증가함에 따라 용액의 상안정성이 감소되는 것을 확인이 가능하였고, 16.0 wt%의 농도의 고분자 용액을 방사 dope로 사용하였다.

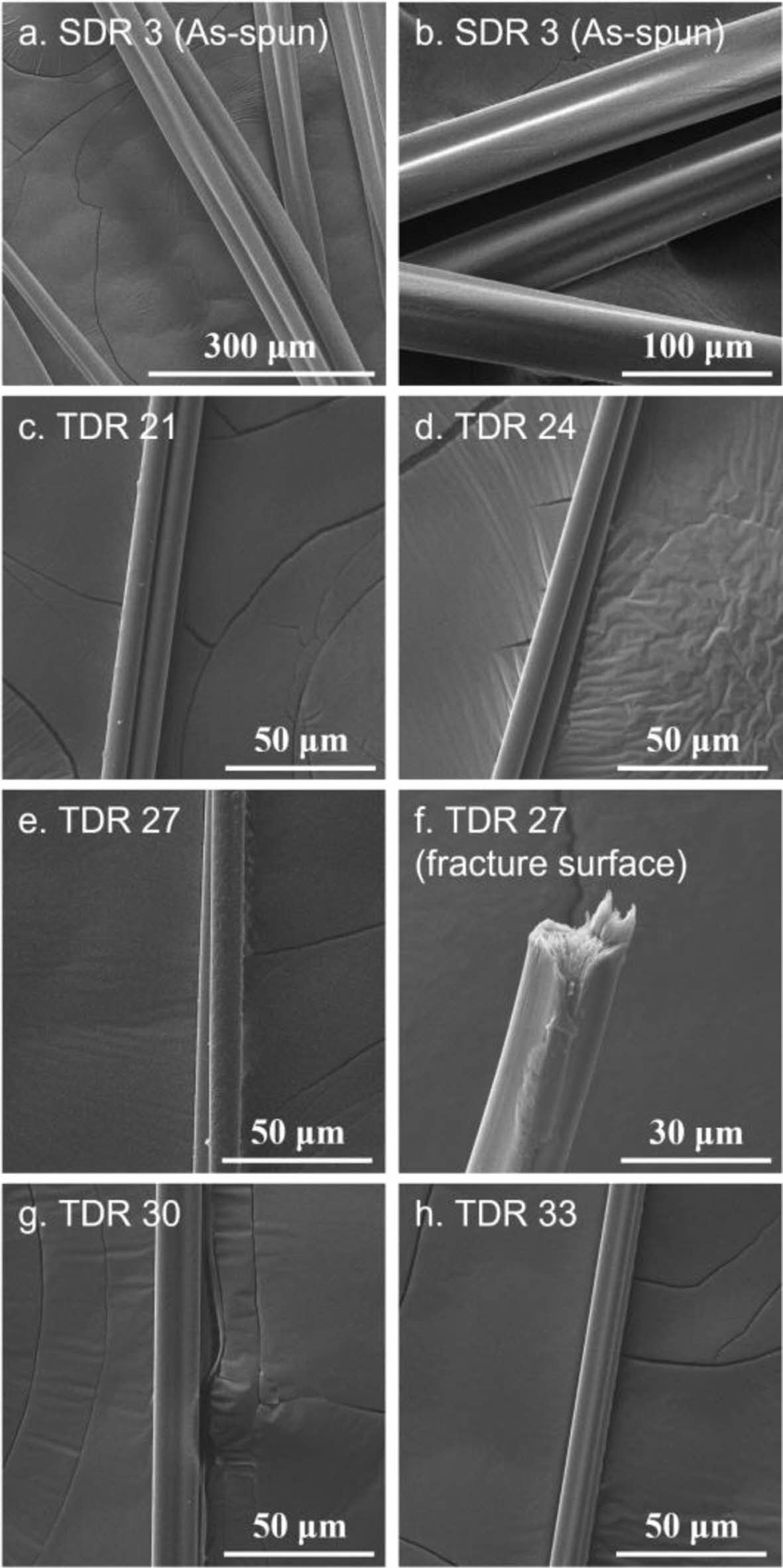

21배에서 33배까지 5종류의 최종 연신비(TDR, Total Draw Ratio)를 가지는 전구체섬유를 제조하였고, 섬유의 표면과 파단면의 형상과 구조결함을 확인하기 위해 SEM 이미지를 측정하였고 이를 Fig. 4에 나타내었다. 섬유내부에는 불순물이나 공극을 포함한 어떠한 구조결함이 없었으며 매끈한 표면을 가지고 있는 것을 확인할 수 있었다.

각 연신비 별 전구체 섬유의 인장물성 결과는 Table 5에 나타내었다. 연신비가 증가함에 따라 파단신도와 지름은 감소하고, 인장강도와 인장탄성율는 증가하는 경향을 보였다. 최대 연신비인 TDR 33 섬유에서는 인장강도, 인장탄성율이 각각 1.06 GPa, 22.01 GPa로 가장 높은 인장물성 값이 나타났다.

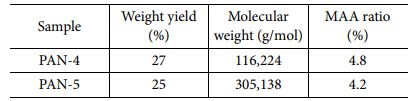

현재 산업에서 사용되는 PAN계 탄소섬유용 전구체 섬유의 분자량은 주로 100,000 g/mol 내외이며, 400,000 g/mol 이상의 분자량을 가지는 고분자를 사용하기도 한다[5]. 탄소섬유의 높은 기계적물성은 섬유 축방향으로의 흑연 구조의 결정 배향성과 큰 상관관계를 가지는데 이 결정성을 높이기 위해서는 전구체 섬유 내의 chain end가 적고, 사슬 배향도가 높을수록, 또한 전구체의 결정크기가 클 수록 탄소섬유 내 흑연 결정구조 발현에 영향을 주게된다. 일반적으로 결정구조 및 배향도가 높을수록 기계적 물성이 높아지게 되는데, 이때 인장물성 값은 이를 나타내는 수치로 고려될 수 있다[15]. Table 6에 나타난 산업 섬유들의 인장강도는 최대 437 MPa로 본 실험에서 제조된 섬유의 인장물성보다 상당히 낮은 결과를 보이고 있으며, 이는 해당연구에서 합성된 공중합체로 기격습식방사법을 이용하여 섬유로 만들었을 때, 고성능 탄소섬유 제조를 위한 전구체로 충분히 사용될 수 있을 것으로 판단할 수 있다.

|

Fig. 2 DSC plot of copolymer |

|

Fig. 3 Rheological properties of polymer dope solution. (a) Dynamic viscosity and (b) Cole-Cole plot |

|

Fig. 4 SEM images of precursor fiber morphology. Surface of SDR 3 at (a) low and (b) high magnification, and (c-h) post-drawn fibers (TDR 21-33) |

|

Table 6 Molecualr weight and tensile properties of commercial and experimental PAN-based precursor fiber [13,14] |

탄소섬유의 높은 물리적, 기계적 특성은 흑연 구조의 배향 및 결정 구조에 크게 영향을 받으므로, 고분자 사슬의 배향성이 높은 전구체 섬유를 제조하고 안정화 및 탄화 열처리 공정 중 탄소구조 발달이 정밀하게 제어되어야 한다. 본 연구에서는 용액 중합법을 이용하여 공중합체를 생성하였으며, 합성과정에서부터 공단량체의 함량, 주입시간, 개시제의 농도를 제어하여 4.2%의 MAA 비율, 305,138 g/mol의 분자량을 가지는 Poly(AN-co-MAA) 고분자를 만들었다. 또한 고성능 PAN계 탄소섬유를 위한 전구체 섬유용 고분자 용액의 고형분 함량별 유변물성 측정을 진행하였다. 상안정성 및 토출성이 높다고 판단되는 16.0 wt%의 dope 용액을 기격습식방사 공정용 용액으로 선택하고, 방사 및 후연신 공정으로 높은 배향성을 가지는 인장강도와 인장탄성율이 각각 1.06 GPa, 22.01 GPa을 가지는 섬유를 제조하였다. 추후 연구에서는 본 연구를 통해 제조된 전구체섬유를 안정화, 탄화, 흑연화 공정을 통해 실제 탄소섬유를 만들고 인장물성, 결정성 및 배향성, 내부 결함을 분석하여 전구체와 탄소섬유의 물성간의 연관성을 확인할 계획이다.

- 1. Chae, H.G., Minus, M.L., and Kumar, S., “Oriented and Exfoliated Single Wall Carbon Nanotubes in Polyacrylonitrile,” Polymer, Vol. 47, No. 10, 2006, pp. 3494-3504.

-

- 2. Yusof, N., and Ismail, A., “Post Spinning and Pyrolysis Processes of Polyacrylonitrile (PAN)-based Carbon Fiber and Activated Carbon Fiber: A Review,” Journal of Analytical and Applied Pyrolysis, Vol. 93, 2012, pp. 1-13.

-

- 3. De Palmenaer, A., Wortberg, G., Drissen, F., Seide, G., and Gries, T., “Production of Polyethylene Based Carbon Fibres,” Chemical Engineering Transactions, Vol. 43, 2015, pp. 1699-1704.

- 4. Kang, S.-H., Kim, K.-W., and Kim, B.-J., “Carbon Fibers from High-Density Polyethylene Using a Hybrid Cross-Linking Technique,” Polymers, Vol. 13, No. 13, 2021, pp. 2157.

-

- 5. Chung, D., “Carbon Fiber Composites”, Elsevier, 2012.

- 6. Fu, Z., Liu, B., Deng, Y., Ma, J., Cao, C., Wang, J., Ao, Y., and Zhang, H., “The Suitable Itaconic Acid Content in Polyacrylonitrile Copolymers Used for PAN‐Based Carbon Fibers,” Journal of Applied Polymer Science, Vol. 133, No. 38, 2016.

-

- 7. Liu, H., Zhang, S., Yang, J., Ji, M., Yu, J., Wang, M., Chai, X., Yang, B., Zhu, C., and Xu, J., “Preparation, Stabilization and Carbonization of a Novel Polyacrylonitrile-based Carbon Fiber Precursor,” Polymers, Vol. 11, No. 7, 2019, pp. 1150.

-

- 8. Tsai, J.S., and Lin, C.H., “Effect of Comonomer Composition on the Properties of Polyacrylonitrile Precursor and Resulting Carbon Fiber,” Journal of Applied Polymer Science, Vol. 43, No. 4, 1991, pp. 679-685.

-

- 9. Kim, K.Y., Parkm, W.L., Chung, Y.S., Shin, D.G., and Han, J.W., “Polymerization and Thermal Characteristics of Acrylonitrile/Dicyclohexylammonium 2-Cyanoacrylate Copolymers for Carbon Fiber Precursors,” Carbon Letters, Vol. 12, No. 1, 2011, pp. 31-38.

-

- 10. Cheraghi, R., Bahrami, S.H., Arami, M., and Enayati, M., “Effect of Comonomer on the Viscoelastic Behavior of Co-poly(acrylonitrile) Solutions,” Journal of Polymer Research, https://doi.org/10.1007/s10965-016-1104-4, 2016.

-

- 11. Bajaj, P., Sen, K., and Bahrami, S.H., “Solution Polymerization of Acrylonitrile with Vinyl Acids in Dimethylformamide,” Journal of Applied Polymer Science, Vol. 59, No. 10, 1996, pp. 1539-1550.

-

- 12. Hong, S.M., Kim, B.C., Hwang, S.S., and Kim, K.U., “Rheological and Physical Properties of Polyarylate/LCP Blend Systems,” Polymer Engineering & Science, Vol. 33, No. 10, pp. 630-639, 1993.

-

- 13. Morris, E.A., Weisenberger, M.C., Bradley, S.B., Abdallah, M.G., Mecham, S.J., Pisipati, P., and McGrath, J.E., “Synthesis, Spinning, and Properties of Very High Molecular Weight Poly(acrylonitrile-co-methyl acrylate) for High Performance Precursors for Carbon Fiber,” Polymer, Vol. 55, No. 25, 2014, pp. 6471-6482.

-

- 14. Wangxi, Z., Jie, L., and Gang, W., “Evolution of Structure and Properties of PAN Precursors during Their Conversion to Carbon Fibers,” Carbon, Vol. 41, No. 14, 2003, pp. 2805-2812.

-

- 15. Chae, H.G., Newcomb, B.A., Gulgunje, P.V., Liu, Y., Gupta, K.K., Kamath, M.G., Lyons, K.M., Ghoshal, S., Pramanik, C., Giannuzzi, L., Şahin, K., Chasiotis, I., and Kumar, S., “High Strength and High Modulus Carbon Fibers,” Carbon, Vol. 93, 2015, pp. 81-87.

This Article

This Article

-

2022; 35(2): 115-119

Published on Apr 30, 2022

- 10.7234/composres.2022.35.2.115

- Received on Feb 18, 2022

- Revised on Mar 29, 2022

- Accepted on Apr 21, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Han Gi Chae

-

School of Materials Science and Engineering, Ulsan National Institute of Science and Technology, Korea

- E-mail: hgchae@unist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.