- Low-Temperature Characteristics of Type 4 Composite Pressure Vessel Liner according to Rotational Molding Temperature

Hong-Ro Jung*, Ye-Rim Park**, Dong-Hoon Yang*, Soo-Jeong Park**, Yun-Hae Kim*,**†

* Major of Materials Engineering, Deptment of Marine Equipment Engineering, Korea Maritime and Ocean University

** Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University- 타입 4 복합재 압력용기 라이너의 회전 성형 온도에 따른 저온 특성

정홍로* · 박예림** · 양동훈* · 박수정** · 김윤해*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Low-temperature characteristics according to internal temperature conditions during rotational molding of Type 4 pressure vessel liners were studied in this paper. Since rotational molding has a sensitive effect on the formability of the liner depending on the temperature conditions, the temperature conditions for the polyamide used should be accurately set. The structural changes of polyamide as the liner material was analyzed the surface by atomic force microscope (AFM), and the crystallinity measured with a differential scanning calorimeter (DSC) is used to evaluate the change of the mechanical strength value at low temperature. In addition, the formability of the liner was confirmed by observation of the yellow index inside the liner. As a result, as the melting range of the internal temperature becomes wider, the yellow index shows a lower value, and the elongation and impact characteristics at low temperatures are improved. It was also confirmed that the structure of the polyamide was uniform and the crystallinity was high by AFM and DSC. These experimental results contribute to the improvement of characteristics at low temperatures due to changes in temperature conditions during rotational molding.

이 논문은 Type 4 압력용기 라이너의 회전 성형 시 내부온도 조건에 따른 저온 특성 평가에 관한 연구이다. 회전 성형의 경우 온도 조건에 따라 라이너의 성형성에 민감한 영향을 주기 때문에 사용 소재인 폴리아미드에 대한 온도 조건을 정확히 설정해야 한다. 라이너 소재인 폴리아미드(Polyamide)의 구조적 변화는 AFM(Atomic Force Microscope)으로 표면을 분석하였으며, DSC(Differential Scanning Calorimeter)로 결정화도를 측정하여 저온에서의 기계적 강도 값에 변화를 줄 것인지를 평가하였다. 또한, 라이너 내부의 황색도를 관찰하여 라이너의 성형성을 확인하였다. 그 결과, 내부온도의 용융 범위가 넓을수록 낮은 황색도를 나타냈으며, 저온에서의 연신율 및 충격 특성은 향상됐다. 또한, AFM과 DSC에 의해 폴리아미드의 구조가 균일하고 높은 결정화도를 가진 것을 확인하였다. 따라서, 이와 같은 실험 결과는 회전 성형 시 온도 조건의 변화가 저온에서의 물성 향상에 기여함을 입증했으며, 향후 기밀성 평가를 통해 실 제품으로의 적용성 검증이 가능할 것으로 판단된다

Keywords: 타입 4 복합재 압력용기 라이너(Type 4 Composite Pressure Container Liner), 폴리아미드(Polyamide), 회전 성형(Rotational Molding), 저온 특성(Low-Temperature Characteristics)

친환경 수소에너지 및 전기에너지의 전환에서 가장 중요한 요소는 경량화 제품 생산이다. 특히, 적은 에너지로 큰 효율을 만들기 위해서는 소재의 경량화가 요구되며, 이를 통해 연비 및 주행거리 향상 등의 이점을 가지게 된다. 복합재료는 대표적인 경량화 소재로 주목되고 있으며, 수소 압력용기 시장에서는 기존 금속의 대체재로써 복합재 압력용기 개발이 가속화되고 있다. 일반적으로 수소용기는 구조적으로 라이너(liner)와 용기로 구분되며, 각각을 이루는 구성 재료를 기반으로 Type 1, Type 2, Type 3, Type 4로 분류된다. Type 1 용기는 용기 전체가 금속을 사용하며, Type 2, 3은 금속재 라이너에 각각 유리, 탄소섬유 복합재를 보강한다. 반면에, Type 4는 플라스틱과 같은 비금속 라이너에 탄소섬유를 보강한 형태의 복합재 용기이다. 그중에서도 Type 4 용기는 대형 버스, 트럭, 튜브 트레일러 등 가벼우면서도 높은 체적 및 초고압력이 요구되는 중·대형 용기 시장에서 수요가 해마다 증가하고 있다[1,2]. 특히, Type 4 압력용기에서, 플라스틱 재질의 비금속 라이너는 기밀성이 중요한 품질기준이 되는데, 회전 성형, 사출성형, 블로우 성형 등 라이너 제작 방법에 따라 기밀성, 복합재 용기와의 접합력 등 성능에 차이를 가진다. 그중에서도 회전 성형 공법은 이음매가 없는 용기를 제작할 수 있는 유일한 공법이자 중·대형 라이너를 제작하기에 가장 적합한 공법으로 우수성이 알려져 있으나, 다양한 제품에 요구되는 실사용 환경에 대한 공정조건과 구조적 품질에 대한 연관성은 규명된 바가 미비한 실정이다[3].

따라서, 본 연구에서는 회전 성형공법을 적용하여 Type 4 라이너를 제작하였으며, 극한온도(-40~80oC) 환경에서의 특성 평가를 통해 회전 성형 시 온도 조건 변화에 따른 라이너의 저온 특성과 구조적 품질에 대한 평가를 수행하였다. 또한, 회전 성형 시 온도 조건의 변화에 따른 성형성과 기계적 특성 변화를 규명하기 위해 고분자 라이너 소재의 용융 범위를 기반으로 한 열 특성을 활용하였다.

2.1 실험 재료

회전 성형의 실험 재료는 A社의 폴리아미드(Polyamide)를 사용하였다. 소재의 입도는 100~600 μm이며 용융점은 185oC이다. 또한, 소재의 분해점은 약 350oC로 결합 분해를 막기 위해 350oC의 고온으로 온도가 올라가지 않도록 사용에 유의하여 공정온도를 설정하였다[4].

2.2 회전 성형 공법 및 온도 조건 설계

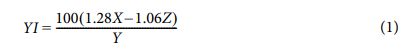

회전 성형은 플라스틱 원소재를 금형에 넣고 오븐에 열을 가하여 축을 회전시켜 속이 비어있는 제품을 만들어 내는 공법[5]으로, Fig. 1은 회전 성형기의 모식도이다. 1 Stage는 금형에 폴리머 파우더를 넣는 주입구, 2 Stage는 오븐에서 열을 가하여 제품을 만들어 내는 공정, 3 Stage는 1차 냉각을 진행하는 구간, 4 Stage는 강제 냉각을 통하여 금형 온도를 빠르게 내리는 구간을 나타내고 있다[6,7].

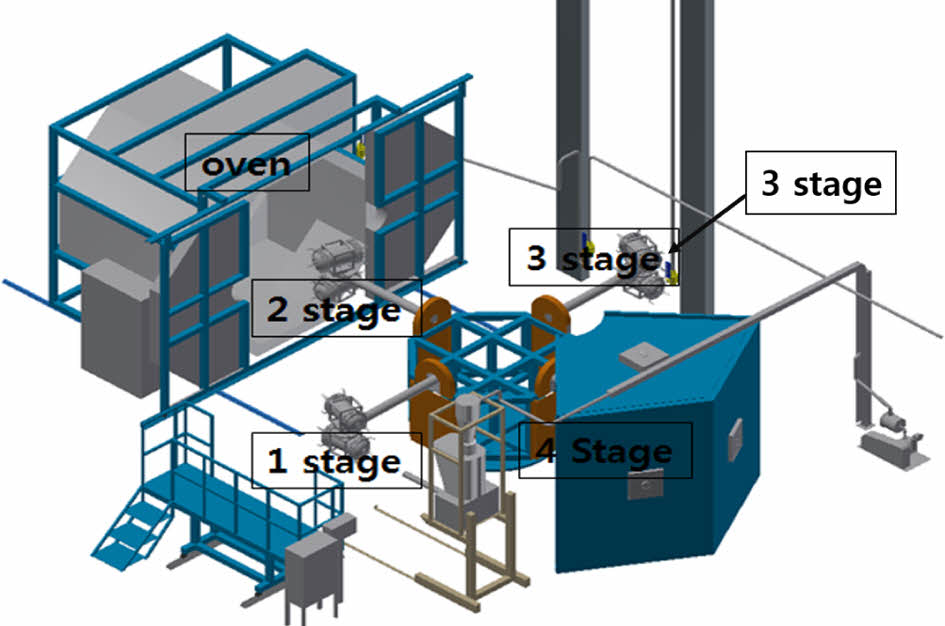

Fig. 2를 보시면 회전 성형 사이클의 일반적인 온도 경향에서 내부온도 측정을 했을 때 용융 영역이 충분하지 않은 것을 확인하였다. 그러므로 용융 영역을 넓히기 위해 그래프 상에 표시해둔 부분의 온도 영역인 280oC와 230oC로 온도를 설정하였다. Table 1을 통해 용융 범위의 사이클 수로 나누어 온도를 설정하여 비교한 것을 확인할 수 있다.

회전 성형 공법에 적용된 온도조건은 Table 1과 같다. 온도 사이클에 따라 RM-S1-280과 RM-S2-280/230으로 명명하였으며, RM(Rotational molding)은 회전 성형 공정을, S-는 Stage No로 설정된 용융 범위의 사이클 수를(위 Fig. 1의 Stage와 별개), 마지막 숫자는 공정온도를 나타낸다. 보통 회전 성형에서 용융 범위는 소재의 용융점인 185oC에서 PIAT(Peak Internal Ambient Temperature) 지점까지 가열한 후 다시 185oC 구간까지 냉각한 구간을 의미한다[8]. 특히, 용융 범위는 시험편의 성형성을 결정하는 주요 인자로 작용하기 때문에[9], 소재의 열특성에 대한 분석을 기반으로 공정온도를 설계해야 한다. 예를 들어, 제한된 용융 범위에서 원소재가 금형에서 완전 용융이 되지 않으면, 라이너 물성 저하를 야기하는 내부의 치명적 결함을 생성하게 된다[10]. 또한, 성형 시 내부 공정온도가 250oC 이상에 도달하게 되면 과성형이 발생하여, 인장강도, 항복강도 및 연신율 등 소재 물성 저하에 영향을 주기 때문에 이를 유의하여 공정온도를 설정해야 한다.

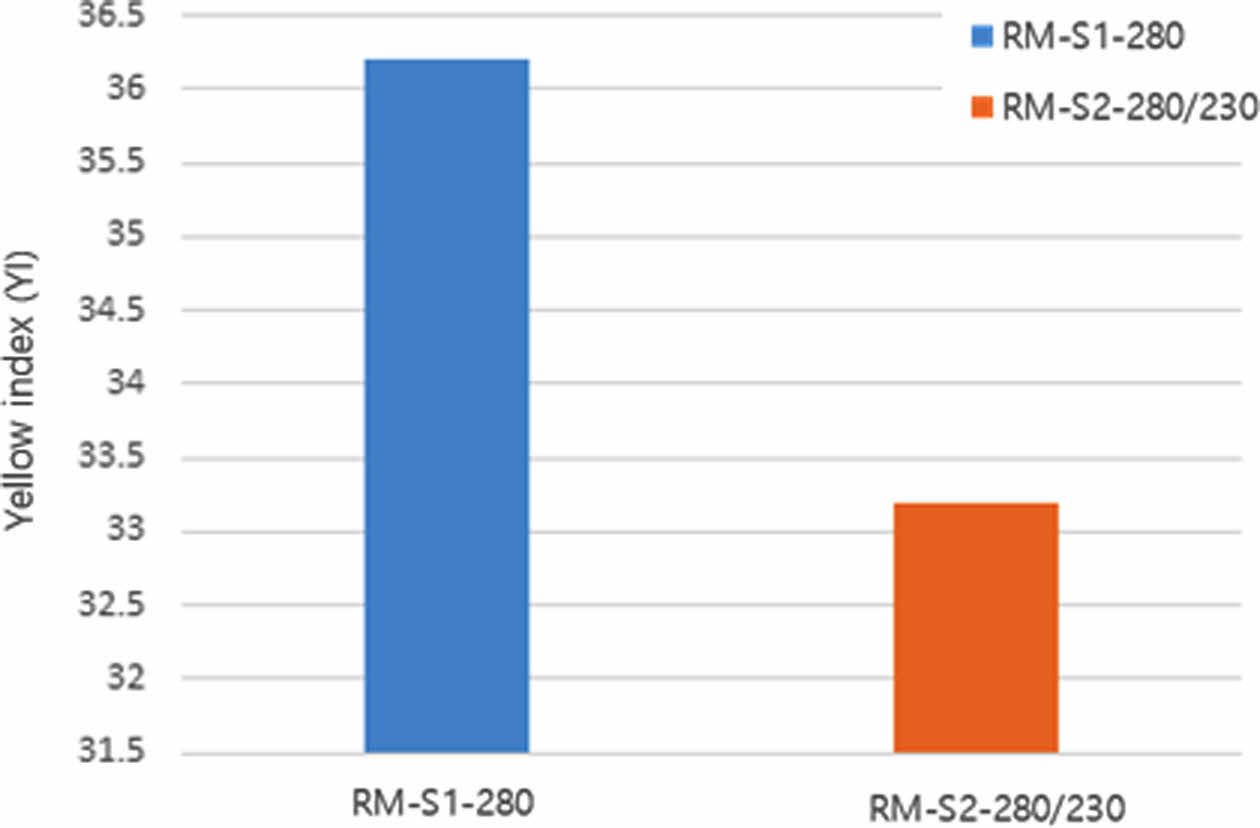

2.3 황색도 측정

황색도는 플라스틱 제품 제작에서 성형성을 판단하는데 가장 기초적인 판단 방법의 하나다. 황색도 변화가 큰 경우에는 육안으로도 구분할 수 있는데, 일반적으로는 KS M3026 규격에 따라 시험하며 식 (1)의 계산을 통해 황색도를 수치화한다. Fig. 3은 실제 제품에 적용된 공정온도별 황색도 차이를 보여준다.

위 (1) 식에서 YI는 황색도를 나타내고, X, Y, Z는 표준광 C에 있어서 시험용 시료 또는 시험편의 3자극 값을 나타낸다.

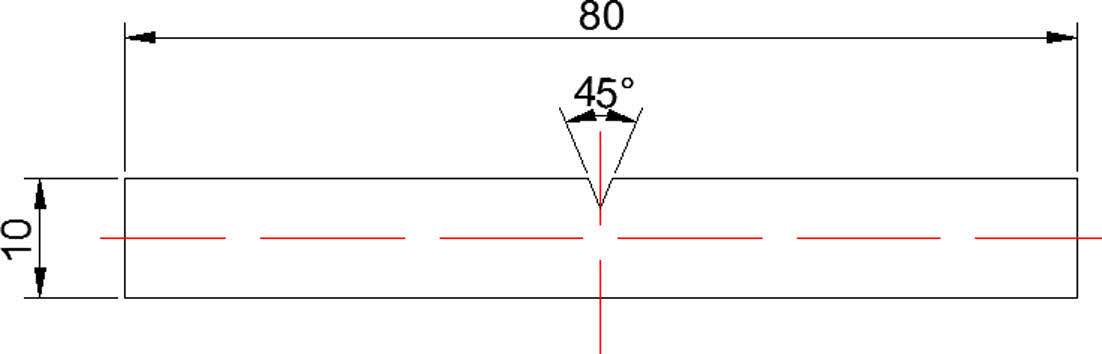

2.4 저온 인장시험 및 충격시험

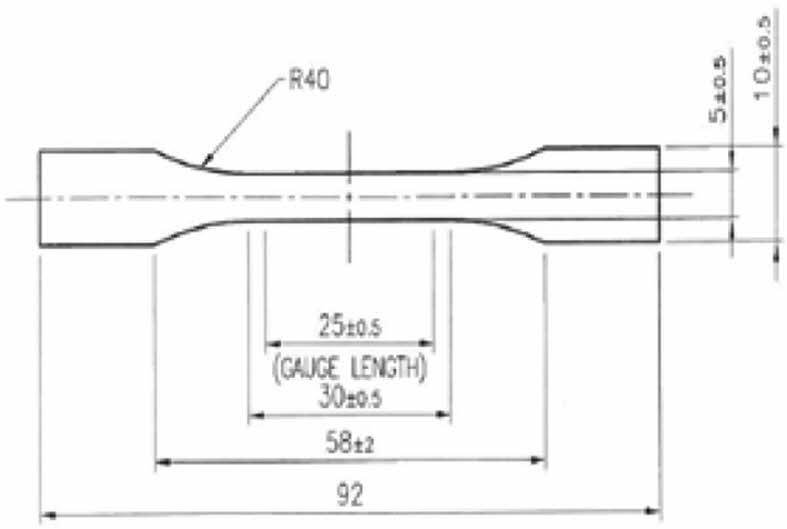

Type 4 압력용기의 성능평가를 위해 저온인장[12]과 충격시험을 수행하였다. 저온인장 시험의 경우, -40oC의 극한온도 환경에서 물성을 평가한다. 각각의 시험편은 폴리아미드 라이너를 가공하였으며, ISO527-2 플라스틱 인장시험 절차에 따라 저온인장 시험을 시행했다. 저온 충격시험은 KS M ISO 180 시험방법을 기반으로 진행하였으며, 인장시험과 동일한 -50oC 환경에서 시험을 진행하였다. 충격시험 시, Hammer의 충격 값은 5.5 J로 설정하였으며, 시편에 가해지는 순간적인 충격을 가하여 시편이 파괴되는데 필요한 에너지를 측정하여 결과값을 산출하였다. 각각의 시험을 위한 시험편은 Fig. 4과 Fig. 5와 같다.

2.5 극한온도 반복시험

극한온도 반복시험은 실제 산업에서 요구되는 Type 4 용기 평가시험 항목으로, ISO 11119-3 규격을 토대로 시험을 수행하였다. 규격에 명시된 방법인 Full-Wrap은 완료된 하나의 Type 4 용기를 의미하며, 고온의 60~70oC 환경하에 테스트 압력(사용압력 × 1.25배)을 적용하여 5,000회 반복시험을 진행 후 -40~-50oC 저온 환경에서 5,000회 반복시험을 시행하였다.

2.6 내부온도 변화 분석

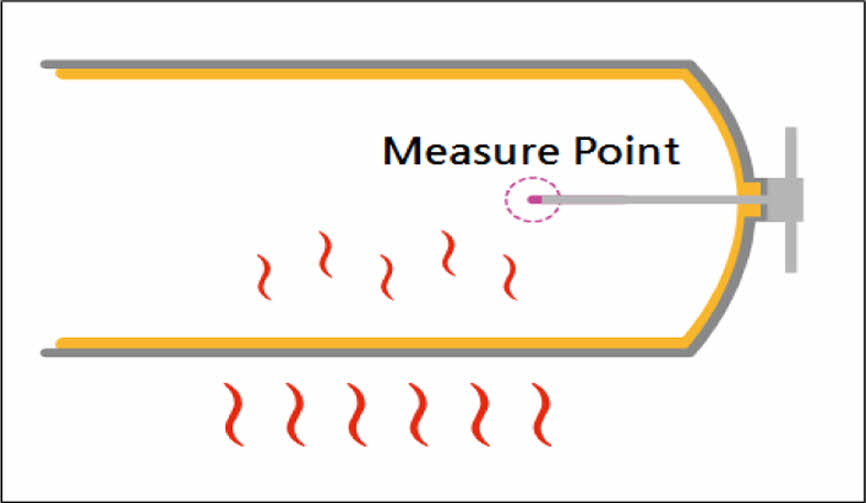

회전 성형에서 내부온도는 제품의 품질 일관성 및 성능 향상에 중요한 요소로, Fig. 6은 실제 금형에서 내부온도가 측정되는 방법을 도식화하였다.

2.7 AFM 분석

AFM(Atomic Force Microcopy) 분석을 통하여 시험편 표면 관찰을 통해 형상 구조를 관찰하였으며, 조건별 차이점을 확인하였다. 폴리아미드와 같은 고분자의 경우, 광학현미경이나 전자현미경을 통하여 시험편 표면을 측정하는 데 한계가 있어, AFM 탐침을 통하여 시험편 표면이 폴리아미드 라이너의 성형성 및 저온 특성에 미치는 영향성을 분석하였다.

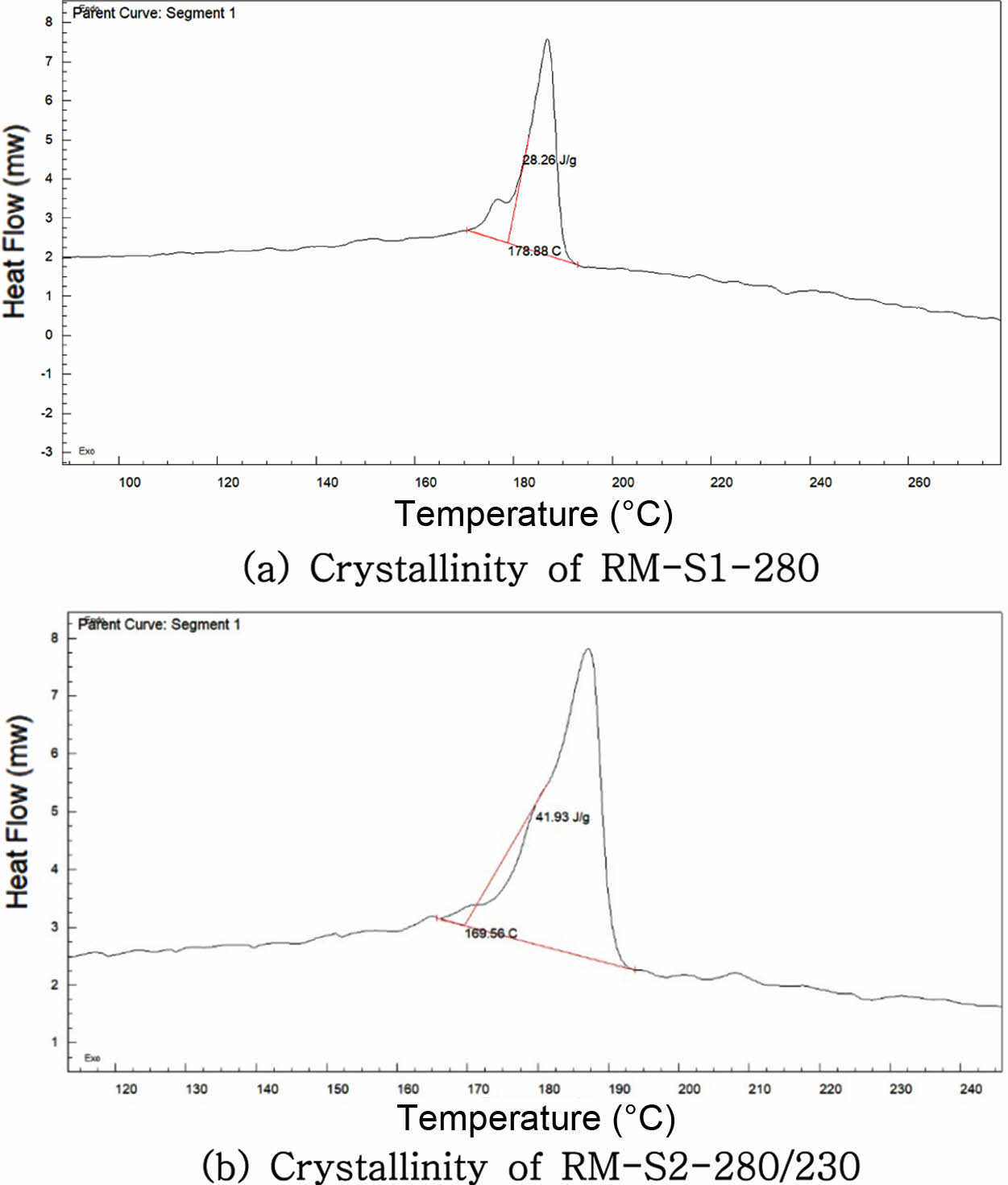

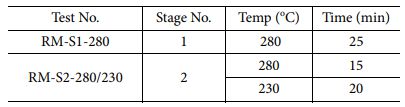

2.8 DSC 열분석에 의한 결정화도

결정질 고분자의 경우 비정질 고분자보다 소재 융합에 있어 높은 에너지 필요로 한다. 특히, 결정성 고분자는 일반적으로 비교적 넓은 온도 범위에서 용융이 된다. 더욱이, 회전 성형의 특징상 고분자의 파우더 분말은금형 표면에서부터 용융이 시작되며 금형 표면을 가로질러 주기적인 흐름을 형성하여 용융이 되며 전체적으로 고분자의 융합까지 상당한 시간이 소모된다. 따라서, 회전 성형으로 제작된 시험편의 결정화도를 분석함으로써, 충격 강도 및 인장강도 등 기계적 강도와의 연관성을 규명하였다[13]. 열분석에는 DSC(Differential scanning calorimeter)를 사용하였다[14].

|

Fig. 1 Rotational molding mimetic diagram |

|

Fig. 2 Typical temperature traces for a rotational molding cycle |

|

Fig. 3 Yellow index due to temperature difference [11] |

|

Fig. 4 Tensile test specimens drawing |

|

Fig. 5 Izod impact test specimens drawing |

|

Fig. 6 Temperature measure method |

3.1 황색도 측정

황색도 측정 결과는 Fig. 7과 같으며, RM-S1-280과 RM-S2-280/230를 비교했을 때, RM-S1-280의 황색도 지수가 상대적으로 높음을 확인하였다. 이를 통해 RM-S1-280의 공정온도 조건은 RM-S2-280/230과는 다르게 과성형을 일으켰음을 확인했다.

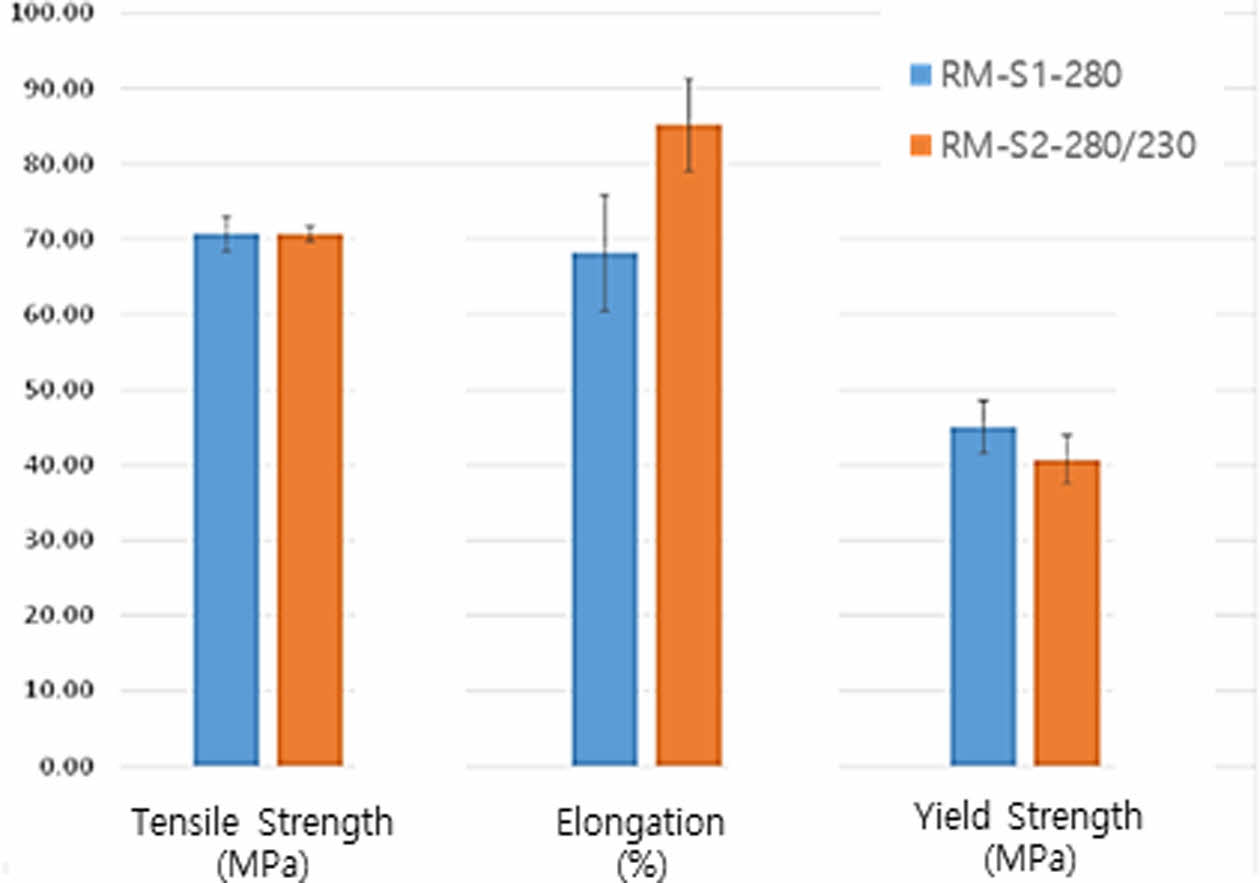

3.2 저온 특성 평가

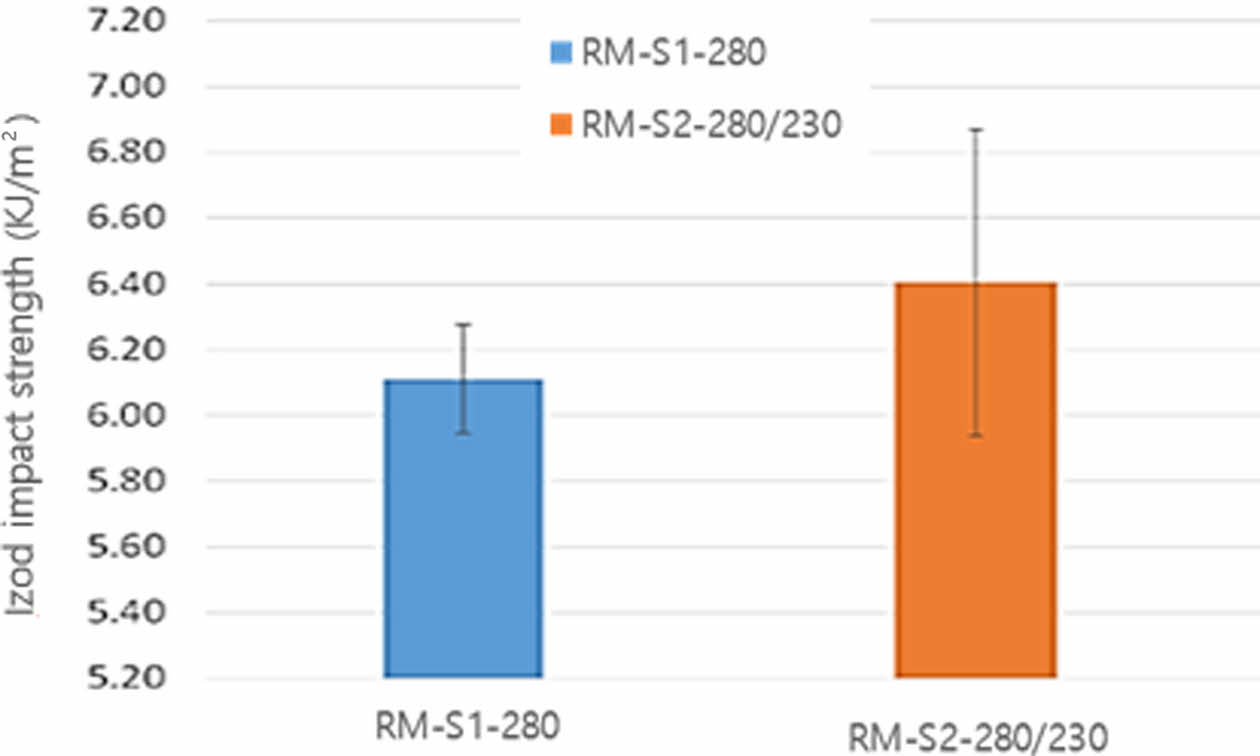

저온 인장시험과 충격시험 결과인 Fig. 8과 9에서와 같이, 공정온도 조건 변화를 통하여 용융 범위를 넓게 가져가는 것으로 저온 특성을 향상할 수 있었다. 저온 인장시험 결과에서 인장강도와 항복강도의 경우 차이가 상대적으로 미비했으나, RM-S2-280/230는 용융 범위가 짧은 RM-S1-280에 비해 저온 연신율이 10% 이상 높았다. 저온 충격시험의 결과도 유사한 경향을 나타냈는데, 용융 범위가 긴 RM-S2-280/230의 저온 충격 강도가 우수했다. Fig. 10

3.3 극한온도 반복시험

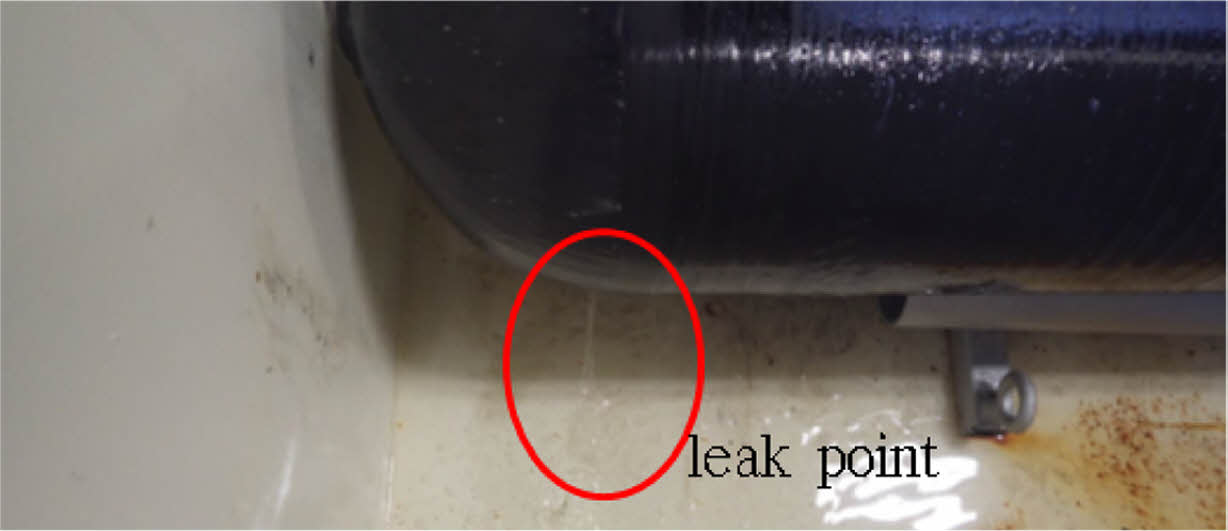

RM-S1-280 조건으로 제작된 용기의 경우 고온 영역, 60~70oC의 Chamber 온도 환경에서 5,000회 반복시험은 통과하였지만, 저온 영역 -40~-50oC의 환경에서는 반복시험 횟수는 140회에서 Leak(누출)가 발생함을 확인할 수 있었다. RM-S2-280/230 조건으로 제작된 경우에는 고온 및 저온 반복시험 5,000회를 모두 통과하였다. 이를 통해 회전 성형 온도는 극한온도 반복시험 영역 중 저온 반복 성능에서 영향을 미침을 확인하였다.

3.4 내부온도 측정

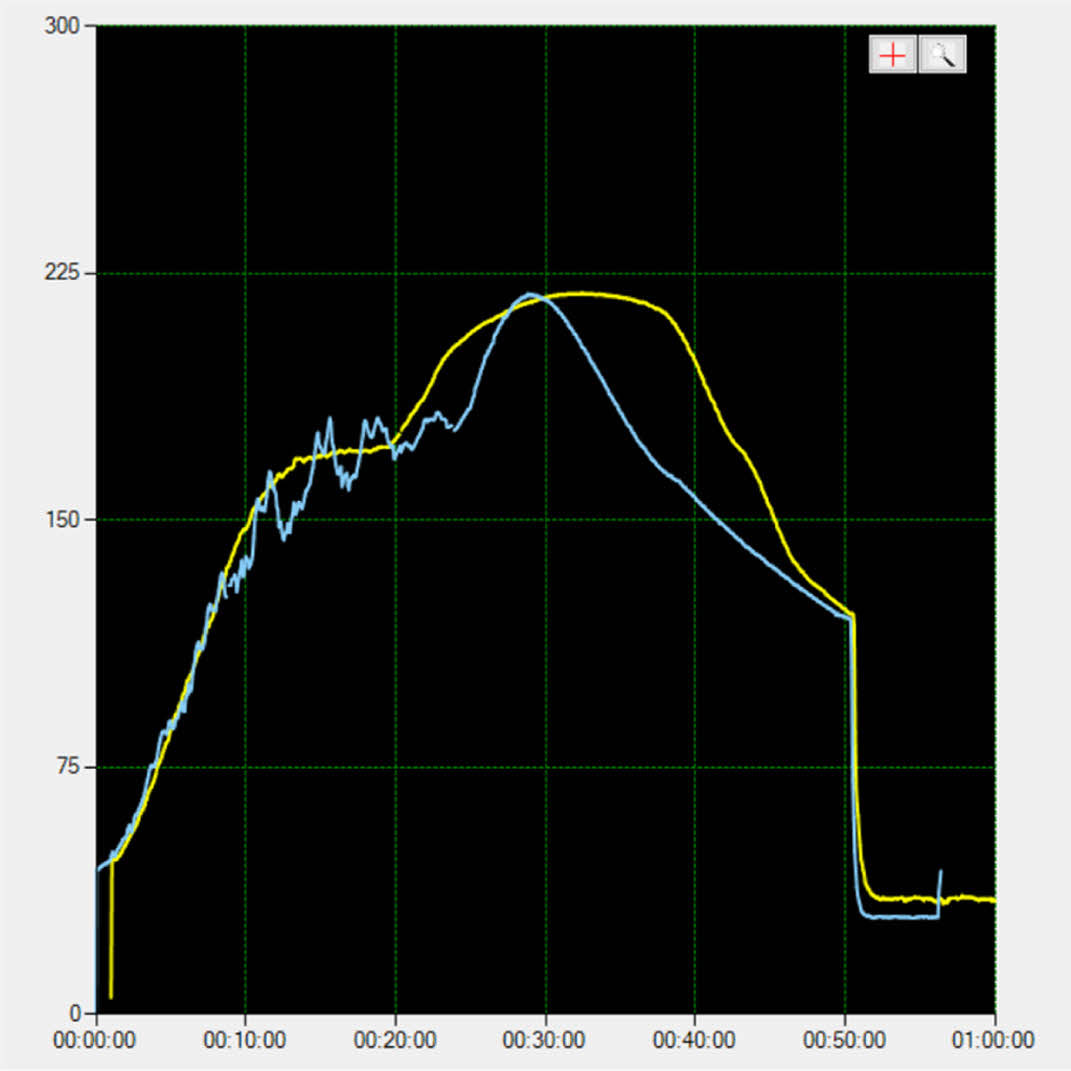

용융 범위 내 변화 영역을 확인하기 위해 회전 성형 내부에 내부온도 측정 장비를 설치하였다. 오븐 온도를 RM-S1-280의 조건으로 진행하였을 때는 Fig. 11의 파란색 그래프와 같이 내부온도의 용융 영역이 RM-S2-280/230에 비해 좁아졌음을 알 수 있었다. 특히, PlAT(Peek Internal Air Temperature)의 측정값은 유사하게 나타났으나, 용융 범위에서의 영역 차이에 의해 라이너의 물성에 영향을 미칠 수 있음을 확인했다.

3.5 AFM 분석 결과

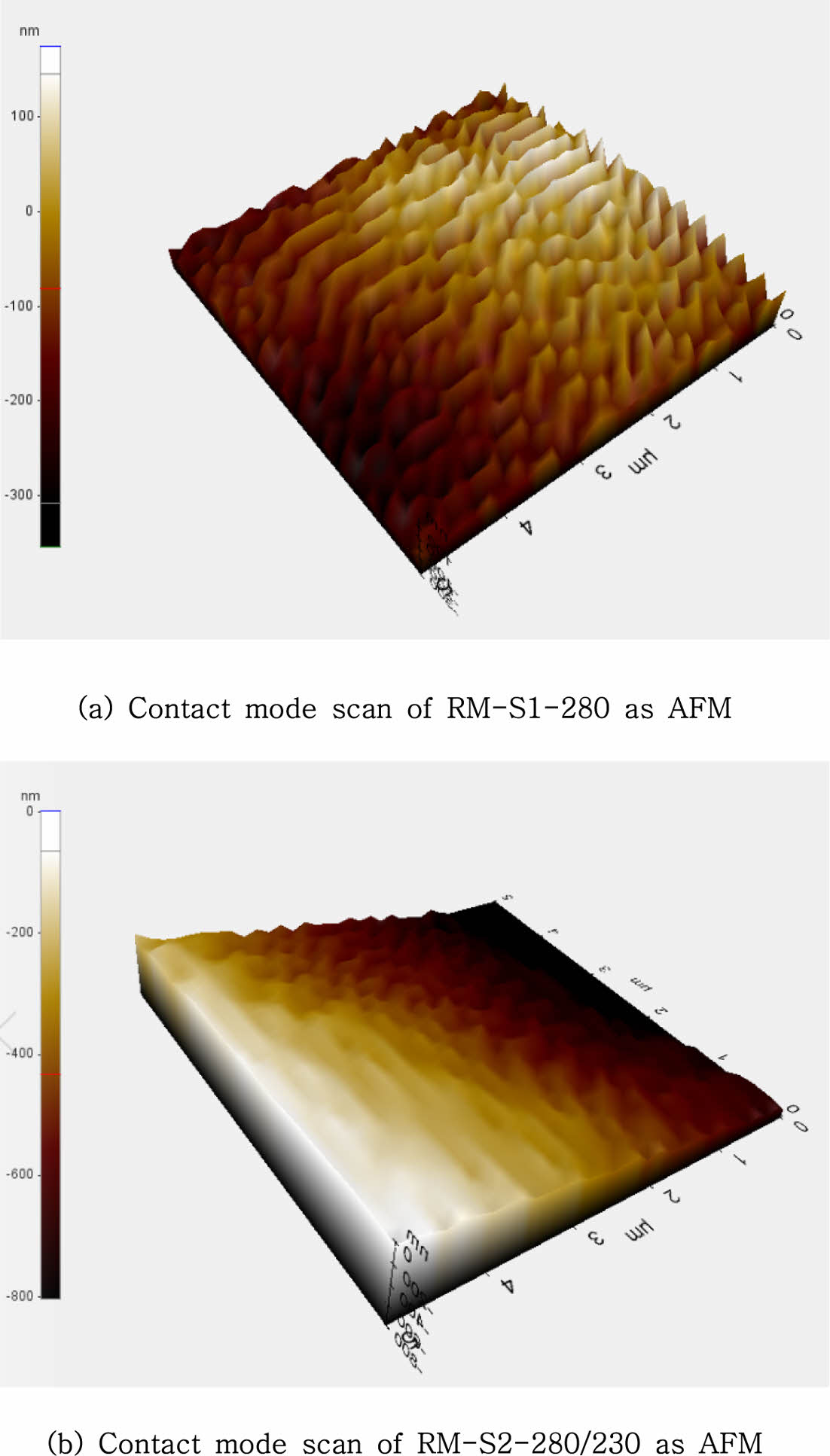

Fig. 12와 같이, 1 Stage로 제작된 RM-S1-280의 경우 불규칙한 구조가 나타났으며, 이러한 불규칙한 표면은 시험편 내부에 발생한 기공에 기인한 것으로 판단된다. 반면, 2 Stage로 제작한 RM-S2-280/230의 경우 1 Stage로 제작한 시편보다 조밀한 구조를 가졌다. 이를 통해 공정온도 조건에 따른 폴리아미드 라이너의 내부 구조적 차이를 가시적으로 확인 가능했으며, 이러한 구조적 차이는 저온과 같은 분위기 환경에서 소재 물성에 영향을 미칠 가능성이 큼을 시사한다.

3.6 결정화도 분석

DSC 시험 결과는 Fig. 13과 같으며, RM-S2-280/230에서 폴리아미드 라이너의 결정화도가 24%로 RM-S1-280의 15%보다 9% 가량 더 높게 측정되었다. 이를 통해 조건별 결정화도가 상대적으로 낮은 RM-S1-280의 경우 불균일 온도 구배로 인한 낮은 결정 형성으로 인해 불규칙한 표면 형성에 관여했음을 확인했다. 또한, RM-S2-280/230와 같은 넓은 용융 범위에서 충분한 온도로 용융-경화되었을 시, 결정성과 결합구조의 안정성을 확보할 수 있었다.

|

Fig. 7 Liner yellow index test result |

|

Fig. 8 Tensile test result |

|

Fig. 9 Izod impact test result |

|

Fig. 10 RM-S1-280 cylinder low temperature test result |

|

Fig. 11 Internal Temperature, RM-S1-280(blue), RM-S2-280/230 (yellow) |

|

Fig. 12 Contact mode scan as AFM |

|

Fig. 13 Crystallinity of each test |

본 연구에서는 회전 성형 시 금형 내부 공정온도 조건에 따른 Type 4 복합재 압력용기 라이너의 성능평가를 수행하였다. 결론은 다음과 같다.

(1) RM-S1-280의 공정온도 조건은 과성형을 발생시키고 내부 물성 저하에 근본적인 문제 원인으로 작용했으며, 저온에서의 인장 및 충격 특성이 RM-S2-280/230와 비교하여 낮은 경향을 나타냈다. 이를 통해 RM-S1-280는 폴리아미드에 적합한 공정온도 범위가 아님을 확인했다.

(2) RM-S2-280/230는 황색도, 결정화도, 표면 분석을 통해 안정적 구조적 결합 및 조밀한 표면 형성 등 양호한 성형성 확보를 위한 공정온도 조건임을 확보했으며, 상대적으로 높은 결정화도는 강도를 향상하는 데 연관성이 있음을 규명했다.

(3) 회전 성형 공정상 공정온도는 고분자의 결합구조를 조밀하게 하고, 안정적인 결합력을 형성하는 등 외부 온도 분위기에 따른 기계적 강도에 미치는 영향성이 큰 요인으로 판단된다. 따라서, 향후 고압 저장 용기 등으로의 폴리아미드 라이너의 적용성 확대 차원에서 최적화 공정조건 확보가 필요로 되며, 더 나아가 기밀성 및 복합재 용기와의 접합력 등에 관한 연구가 수행되어야 할 것으로 고려된다.

- 1. Richards, M.E., “Low-Cost, Low-Weight CNG Cylinder Development,” Omb No. 0704-0188, 2019.

- 2. Yoo, G.H., Ju, Y.S., Heo, S.B., Jeon, S.J., Kim, J.L., and Lee, J.H., “Development of the High Pressure Hydrogen Gas Cylinder (Type4) for Fuel Cell Vehicle(Design Qualification Tests),” The Korean Society for New and Renewable Energy, 2007, pp. 193-196.

- 3. Han, M.G., Jung, K.C., and Chang, S.H., “Experimental Study on the Structural Integrity of Type IV Hydrogen Pressure Vessels Experienced Impact Loadings,” Composite Research, Vol. 29, No. 2, 2016, pp. 60-65.

-

- 4. Octavie, O.D., Emmanuel, R., Jacques, V., François, F., Jean, G., and Bruno, F., “Molecular and Macromolecular Structure Changes in Polyamide 11 During Thermal Oxidation”, Polymer Degradation and Stability, Vol. 108, 2014, pp. 123-132.

-

- 5. Oliveira, M.J., Cramez, M.C., Garcia, C.B., Kearns, M.P., and Maziers, E., “Effect of the Processing Conditions on the Microstructure and Properties of Rotational Molded Polyamide 11”, Journal of Applied Polymer Science, Vol. 108, 2008, pp. 939-946.

-

- 6. Bharat, I.C., Elizabeth, T., and John, V., “Processing Enhancers for Rotational Molding of Polyethylene,” Polymer Engineering and Science, Vol. 41, No. 10, 2001, p.1731.

-

- 7. Löhner, M., and Drummer, D., “Multi-Layer Rotational Molding of PE-PA Utilizing a Mulitphase Interlayer to Generate Mechanical Adhesion,” Institute of Polymer Technology, Friedrich-Alexander-Universität Erlangen-Nürnberg, Germany, Spe AntecTM Indianapolis 2016.

- 8. Ogila, K.O., Shao, M., Yang, W., and Tan, J., “Rotational Molding:A Review of the Models and Materials”, Express Polymer Letters, Vol. 11, No. 10, 2017, pp. 778-798.

-

- 9. Tan, S.B., Hornsby, P.R., McAfee, M.B., Kearns, M.P., and McCourt, M.P., “Internal Cooling in Rotational Molding—A Review,” Polymer Engineering and Science, Vol. 51, No. 9, 2011, pp. 1683-1692.

-

- 10. Crawford, R.J., Nugent, P.J., and Spence, A., “Process Control For Rotational Molding of Plastics,” Queen's Unversity, Belfast, Northem Ireland.

- 11. Jung, H.R., “A Study on the Development and Characteristic Evaluation of a High-Functional Liner for Medium and Large-Sized High-Pressure Hydrogen Gas Type 4 using Rotational Processing Mehtod,” Korea Maritime and Ocean University, 2020.

- 12. Hwang, T.K., Doh, Y.D., and Kim, H.G., “Size Effect on Tensile Strength of Filament Wound CFRP Composites,” Composite Research, Vol. 24, No. 5, 2011, pp. 1-8.

-

- 13. Kwon, B., Choi, W., Ju, H., Kweon, J.H., and Nam, Y.W., “Effects of Consolidation Processing Parameters on the Surface Morphology and Void Content of Braided Thermoplastic Composite Tubes,” Functional Composites and Structures, Vol. 3, No. 3, 2021, p. 035004.

-

- 14. René, A., Katalee, J., and Christoph, S., “Enthalpy Relaxation of Polyamide 11 of Different Morphology Far Below the Glass Transition Temperature”, Entropy, Vol. 21, No. 10, 2019, p. 984.

-

This Article

This Article

-

2022; 35(3): 147-152

Published on Jun 30, 2022

- 10.7234/composres.2022.35.3.147

- Received on Jun 8, 2022

- Revised on Jun 15, 2022

- Accepted on Jul 20, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

* Major of Materials Engineering, Deptment of Marine Equipment Engineering, Korea Maritime and Ocean University

** Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University - E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.