- A Trend and Market in Eco-friendly Plasticizers: Review and Prospective

Eunyoung Oh*, Baek-hwan Kim**,***, Jonghwan Suhr*,**†

* Department of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

** Department of Polymer Science & Engineering, Sungkyunkwan University, Suwon 16419, Korea

*** Nexen Tire Corporation, Seoul 07594, Korea- 친환경 가소제의 시장과 동향

오은영*· 김백환**,***· 서종환*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Plasticizers are chemical additives added to polymers to have a desirable effect on mechanical properties such as processability and ductility. In this paper, we explore the use and market of eco-friendly plasticizers that can replace phthalate-based plasticizers that have been traditionally used in the plastics market. Bio plasticizers are derived primarily from biomass sources, including agricultural products, by-products and wastes. Regardless of the source of biomass, an ideal eco-friendly plasticizer should be non-toxic, have high resistance to volatilization, extraction, and migration, have good compatibility and compatibility, and be economical. The global bio plasticizer market is expected to reach USD 2.1 billion by 2030 from USD 1.3 billion in 2020, growing at a CAGR of 5.31% from 2021 to 2030.

가소제는 가공성 및 연성과 같은 기계적 특성에 바람직한 영향을 미치기 위해 중합체에 첨가되는 화학 첨가제이다. 본 논문에서는 플라스틱 시장에서 전통적으로 사용되어온 프탈레이트 기반 가소제를 대체할 수 있는 친환경 가소제의 사용과 시장에 대해 탐구한다. 바이오 가소제는 주로 농산물, 부산물 및 폐기물을 포함하는 바이오 매스 소스에서 파생된다. 바이오 매스 공급원과 관계없이 이상적인 친환경 가소제는 무독성이며, 휘발·추출·이행 현상에 대한 저항성이 높고, 상용성과 혼화성이 좋으며, 경제적이어야 한다. 글로벌 바이오 가소제 시장은 2020년 13억 달러에서 2030년까지 21억 달러에 이를 것으로 전망되며, 2021년에서 2030년까지 5.31% CAGR로 성장할 것으로 예상된다

Keywords: 친환경 가소제(Eco-friendly plasticizers), 바이오 매스(Biomass), 친환경 가소제 시장(Bio plasticizer market), 재생가능자원(Renewable resources)

수년 동안 가소제는 플라스틱 산업에서 지배적인 첨가제로써 중요한 역할을 해왔다. 가소제는 고무나 플라스틱에 유연성(flexibility)을 부여하거나 압연, 압출 등의 작업성(workability) 및 가공성(processibility)을 개선하고, 유리 전이 온도(Tg)를 낮추여 연성을 부여하기 위해 고분자에 저분자량 화합물을 첨가하는 유기물이다. 이에 가소제는 자동차, 포장재, 소비재, 제약, 건축 및 건설 분야에서 광범위하게 적용되어왔다.

가소제의 종류는 일반적으로 프탈레이트계(phthalate), 아디페이트계(adipate), 트리멜리테이트계(trimelitate), 에폭시계(epoxy), 인계(phosphate), 폴리에스테르계(polyester), 및 친환경계로 분류된다[1]. 범용적으로 사용되어온 프탈레이트계 가소제가 환경호르몬 의심 물질로 분류되면서 프탈레이트계 가소제에 대한 규제가 시작되었으며, 국립환경 과학원은 디에틸 헥실프탈레이트(Di-ethyl hexylphthalate, DEHP), 디부틸 프탈레이트(Dibutyl phthalate, DBP), 벤질 부틸 프탈레이트(Benzyl butyl phthalate, BBP)를 “유독물질”로, 디이소노닐 프탈레이트(Diisononyl phthalate, DINP), 디-n-옥틸 프탈레이트(di-n-octyl phthalate, DnOP), 디이소데실 프탈레이트(Diisodecyl phthalate, DIDP)를 “관찰물질”로 지정하여 관리하고 있다(국립환경원, 2010). 규제 초기 주로 어린이, 유아용품에 한정되었던 프탈레이트계 가소제는 산업제까지 확대(벽지, 바닥제 등) 적용되면서 프탈레이트계 가소제에 대한 규제가 범세계적으로 강화되고 있다[2].

이에 따라 프탈레이트계 가소제를 대체할 수 있는 친환경 가소제의 시장은 점차 규모가 커지고 있다. 글로벌 바이오 가소제 시장은 2020년 13억 달러에서 2030년까지 21억 달러에 이를 것으로 전망되며, 2021년에서 2030년까지 5.31% CAGR로 성장할 것으로 예상된다[3].

지속가능성을 확보하고, 최종 사용자의 안전성을 위해 생분해성 친환경 가소제의 수요는 날로 증가하고 있다. 산업계분석에 따르면 바이오 기반 제품은 전 세계 생산량의 약 47%를 차지한다[4].

본 논문에서는 환경호르몬의 유해성 논란이 되고 있는 기존 프탈레이트계 가소제의 단점을 밝히고 이를 대체할 수 있는 친환경 바이오 기반 가소제의 다양한 바이오매스 소스에 대해 소개하고자 한다. 나아가 잠재적인 바이오 매스 소스에 대해 고찰하고자 한다.

2.1 가소제의 개요 및 이론

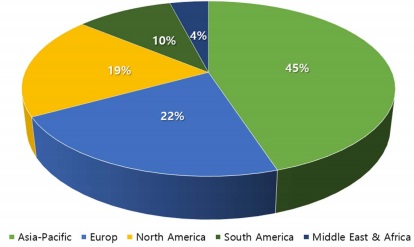

순수 및 응용화학 국제연합(International Union of Pure and Applied Chemistry, IUPAC)에 따르면 가소제는 유연성, 작업성 또는 팽창성을 증가시키기 위해 재료에 통합되는 물질로 정의된다[5]. 가소제가 영향을 미치는 주요 효과는 앞서 언급한 세 가지 특성이 요구되는 응용 분야에서 고분자 재료를 사용할 수 있도록 가소화된 제품의 성능과 특성을 변화시킨다는 것이다[6]. 가소제는 특히 플라스틱 산업에서 광범위하게 사용되어왔다. 현재 가소화 특성에 대해 분석되는 많은 물질 중 전 세계적으로 약 100여 가지의 다양한 가소제가 생산되고 있으며 약 50종류가 자동차, 포장, 소비재 및 건축 등 다양한 분야에서 상업적으로 주요하게 사용된다[7,8]. 상업적으로 생산되는 가소제 중 90%는 폴리염화비닐(polyvinyl chloride) 생산에 사용된다[9]. 이들의 대부분은 필름과 케이블에 사용되며, 가소제 소비의 지역 분포를 살펴보면 Fig. 1과 같이 태평양 서부 연안 지역(Asia-Pacific)이 가장 큰 소비 지역으로 파악된다. 최근 보고서에 따르면 중국, 일본, 한국이 가소제 및 관련 제품의 최대 소비국이다[10].

가소제의 분류는 일반적으로 분자량, 형태, 및 상용성에 따른다. 분자량은 500을 기준으로 하며, 이상은 폴리메릭(polymeric), 이하는 모노메릭(monomeric)이라고 한다. 형태에 따른 분류로는 내부 또는 외부 가소제로 분류될 수 있는데, 내부 가소제는 유연성을 증가시키기 위하여 폴리머 또는 모노머를 화학적으로 변형하는 것을 포함하는 반면, 외부 가소제는 원하는 유연성을 부여하지만 폴리머와의 반응에 의해 화학적으로 변화하지는 않는다. 상용성의 관점에서 수지와의 상용성이 우수하여 단독으로 사용하는 경우를 일차 가소제라 부르고, 낮은 상용성으로 가소화 효율이 떨어지나 특정의 성능을 부여하기 위해 일차 가소제와 함께 사용하는 이차 가소제로 분류한다[11].

가소제는 고분자 기지재에 첨가될 때 새로운 기계적 특성 변화를 도입할 수 있다. 이 메커니즘을 가소화(plasticization)라 한다. 고분자에서 가소화는 3차원 강성 구조의 강성을 감소시켜 파열 없이 고분자의 변형을 허용하는 고분자-고분자 접촉의 상대적인 수를 줄임으로써 발생한다[12]. 결과적으로 가소제는 내구성, 가공성, 유연성을 향상시키고 때에 따라 비용이 증가한다[13]. 가소제의 요구 특성으로는 고분자와의 상용성, 비점이 높고, 증기압이 낮으며, 가소화 효율이 높아야 한다. 우수한 상용성은 배합 공정에서 혼합물의 분산 및 분배 특성이 최적화되어 있어야 하고, 용융 공정에서 거대고분자 사슬과 혼합물과의 분산 및 분배 특성이 최적화된 상태를 유지하는 것을 의미한다. 그리고 우수한 상용성은 최종 제품의 열적 및 기계적 물성에 지대한 영향을 미치는 것으로 보고되어 있다[11].

또한 가소제의 분자량도 수지와의 상용성에 큰 영향을 미친다. 일반적으로 분자량이 550 이상이 되면 가소화 효율을 포함한 가공성 및 작업성이 저하되어 결론적으로 열적 및 기계적 특성의 저하를 초래할 수 있다. 분자량이 300 이하가 되면 가소제의 가소화 효율, 가공성 및 작업성은 우수해지나 가소제의 이행(migration)이 발생하고, 가소제 자체 특성에서 기인한 열적 기계적 특성 역시 열세하게 되어 최종적인 제품의 기능을 상실하게 된다. 따라서 최적의 가소제 분자량은 450에서 500 정도이다[11].

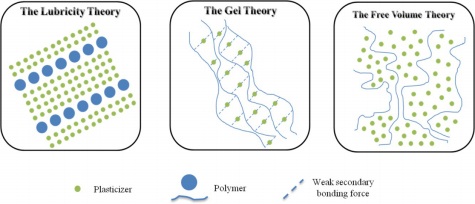

가소제의 작용 메커니즘은 활성 이론(lubricity theory), 겔 이론(Gel theory), 그리고 자유 체적 이론(Free Volume theory)로 설명될 수 있다[14]. 활성 이론에 따르면 가소제 분자는 고분자 내에서 확산되어 고분자 상호작용을 감소시키는 보호막 역할을 하며 이는 경직된 구조를 약화시켜 연화와 유연성을 높인다[15]. 겔 이론은 가소제 결합이 폴리머 사슬과 약한 3차원적 망상구조를 형성하여 가소제가 수지 사슬 간의 연결점을 용해·팽윤시켜 수지의 유동성을 원활하게 해주는 것으로 간주한다[16]. 근자에는 자유 체적 이론이 정설로 받아들여지고 있으며, 이는 고분자 사슬과 가소제 분자 상호 간의 상호작용으로 인한 자유 체적 증가로 유연성이 증진된다는 이론이다. 자유 체적 이론과 관련하여 가소제에 더 많은 측쇄(side chain)와 말단기(end group)를 추가하면 Fig. 2와 같이 이동 및 회전이 가능한 고분자 백본이 수정된다[8].

2.2 프탈레이트계 가소제

가소제가 특정 조건에서 고분자 사슬에 화학적으로 결합되지 않으면 이행(migration)을 통해 고분자를 떠나 고분자의 바람직하지 않은 특성 변화와 주변 매질의 오염을 초래한다[18]. 고분자를 식품 포장재로 사용하는 경우 이행에 의해 가소제 함량이 접촉하는 식품재료로 확산되어 식중독을 일으킬 수 있다[19]. 한편으로, 폴리염화비닐(PVC)과 같은 고분자의 경우 연성 및 인성과 같은 특성 부여를 위해 가소제가 필요한 경우, 가소제가 소실되면 고분자의 속성 또한 손상된다[20].

산업화된 국가에서 인간 소변 샘플의 오염 물질에 대한 최근 스크리닝 연구에 따르면 사람들이 프탈레이트 가소제 그룹에 광범위하게 노출된 것으로 확인되었다[21-24]. 프탈레이트는 제품에 화학적으로 결합되어 있지 않기 때문에 수명 동안 대기, 토양, 식품 등 주변 매체, 특히 지방 함량이 높은 매체로 쉽게 확산된다[25-27]. 결과적으로 프탈레이트는 실내 환경과 음식, 그리고 유비쿼터스 환경을 오염시키고, 프탈레이트를 함유한 소비재는 직·간접 접촉 및 사용을 통해 인체에 노출될 수 있다.

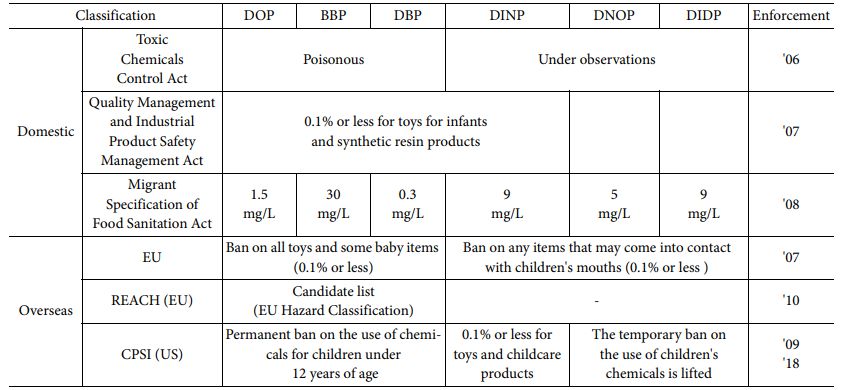

최근 몇 년 동안 보여진 연구 결과는 프탈레이트의 잠재적인 내분비 교란 영향에 대한 우려를 높인다. 특히 DEHP (디옥틸 프탈레이트(Dioctyl phthalate, DOP) 포함)는 발암성 및 독성 효과가 있는 것으로 보고되었다[28]. 2008년에는 DBP, DEHP 및 BBP가 14 SVHC(매우 우려되는 물질)에 등재되었고, 유럽화학물질청(European Chemicals Agency, ECHA)에 의해 인간 불임에 대한 독성으로 밝혀졌다[29]. 이에 국내에서는 6종의 프탈레이트 가소제인 DOP, BBP, DBP, DnOP, DINP 및 DIDP에 대해 취급 제한 물질로 추진하고 있으며, 정부 부처별로 규제 방안을 자체적으로 마련하여 시행 중이다. 국내, 유럽 및 미국의 경우 어린이용 화학제품에 대한 사용을 Table 1과 같이 금지하고 있다[11].

범용 프탈레이트계 가소제에 대한 인체 및 환경 유해성 논란이 심화되면서, 이에 관한 대체재 연구가 활발히 진행 중이다. 초기의 대체재 개발은 규제를 받는 프탈레이트의 분자 구조를 단순하게 개질 하는 방법으로 접근하였다[11]. 범용 프탈레이트 가소제인 DOP는 벤젠 구조의 오르소(ortho)위치에 옥탄올이 2개 결합된 구조로, 특히 PVC 수지와 상용성이 우수하여 최근까지도 광범위하게 사용되어 왔으나 대부분 국가에서는 규제로 인해 사용이 금지되었다. 이에 대한 대체재로 현재는 파라(para) 위치에 옥탄올이 2개 결합된 구조인 테레프탈레이트(terephthalate), 즉 디옥틸 테레프탈레이트(Dioctyl terephthalate, DOTP)를 친환경 가소제로 사용하고 있다. DINP 대체제인 디 사이클로헥산-1, 2-디카르복실레이트(Di(isononyl) cyclohexane-1,2-dicarboxylate, DINCH)는 현재 광범위하게 유통되고 있으며, DINP가 벤젠 구조의 오르소 위치에 2개의 노닐 알코올이 결합되어 있는 것과는 달리 DINCH는 노닐 알코올의 위치와 개수는 동일하고 벤젠 구조 부위에 수소화반응(hydrogenatio)을 시켜 단일 결합 고리화합물로 전환시킨 유기물이다. 실제적인 가공 측면에서 DOP와 DOTP로 제조된 제품의 물성은 현격한 차이가 있는 반면 DINP와 DINCH로 제조된 제품의 물성 차이는 거의 없는 것으로 알려져 있다[30].

2.3 친환경 가소제

바이오 기반 가소제는 주로 농작물의 부산물이나 폐기물에서 얻을 수 있다[31]. 여기에는 곡물, 유지성 식물, 나무, 과일, 채소 또는 폐기물과 같은 다양한 농업 자원이 포함된다. 이상적인 친환경 가소제로서 요구되는 특성은 무독성, 고분자와의 우수한 혼화성, 일반 가소제로서의 고효율, 고분자 침출에 대한 높은 내성, 경제성 등이다[17].

2.3.1 식물성 오일 기반 가소제

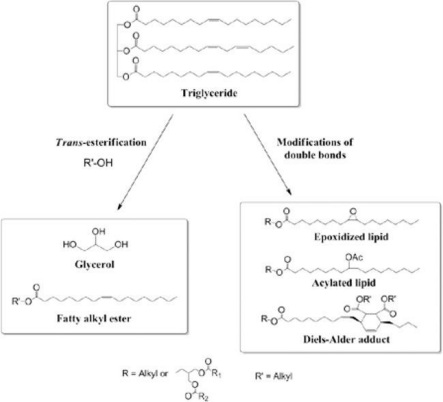

대두유, 땅콩기름, 피마자유, 동유, 야자유 등 일반적으로 식물의 종자 및 배아에서 추출되는 식물성 오일은 자연계에 널리 분포되어 있다[32]. 식물성 오일은 쉽게 구할 수 있고, 생분해가 가능하며 독성이 낮기 때문에 재생 가능한 가소제로서 촉망 받고 있다[33]. 또한 생산비용이 저렴하여 경제적이다. 식물성 오일은 Fig. 3과 같이 유지성 식물과 나무에서 추출되며 식물의 종류와 성장조건에 따라 다양한 지방산 조성을 가지고 있다[34].

식물성 오일의 주성분은 화학적으로 주로 글리세롤(glycerol)과 다양한 지방산으로 구성된 트리글리세리드(triglycerides) 또는 트리아실글리세롤(triacylglycerols)로 구성된다[35].

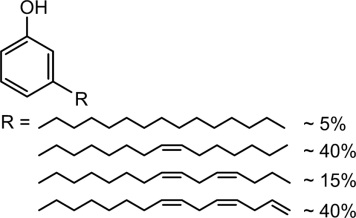

식물성 오일은 잠재적으로 좋은 가소제로 만드는 두 가지 화학적 특성이 있다. (1) 지방 사슬이 고분자 사슬 사이에 산입될 수 있고, 분자간 간격을 증가시키고 이동성을 가져올 수 있으며, (2) 에스테르 그룹(ester group)이 고분자 사슬과 상호 작용 및 호환성을 가져온다. 트리글리세리드 구조에서 두 개의 주요 반응성 부위인 에스테르 그룹과 이중 결합을 찾을 수 있다. 이러한 반응성 부위의 수정은 Fig. 4와 같이 식물성 오일과 중합체의 사용성을 증가시키는 데 필요하다. 따라서, 개질된 글리세롤 및 지방 에스테르는 에스테르기의 에스테르 교환 반응 후 가소제로 사용될 수 있다. 지방 에스테르 또는 트리글리세드 이중 결합은 에폭시화 및 아세틸화될 수 있을 뿐 아니라 딜즈엘더 반응(Diels-Alder reaction)에서 반응할 수 있다[34].

식용이 불가능하고 일반적으로 화장품 제조에 사용되는 피마자유(castor oil)는 이중결합, 에스테르 및 수산기(hydroxyl group)를 포함하는 독특한 분자구조를 가지고 있다[36]. 최근 연구에 따르면 상대적으로 극성그룹이 많을수록 가소제의 성능이 향상될 수 있다. 따라서 Zhang H. 외 일부 연구자들은 이러한 기존 그룹을 사용하여 피마자유 분자에 추가 극성 그룹을 도입하는 연구를 진행한 바 있다[37-40].

대두유(soybean oil)는 3개의 에스테르 그룹, 5개의 이중 결합 및 긴 알킬 사슬(alkyl chain)을 포함하는 독특한 분자 구조를 가진 재생 가능하고 저렴하며 일반적인 자원이다. 대두유 분자는 에폭시화될 수 있는 에스테르기와 불포화 이중결합을 가지고 있어 가소제 제조에 이상적인 원료이다[41]. Chen J.의 연구에 따르면 가소제의 극성 그룹은 가소화에 도움이 된다[42]. Jia P.는 대두유에 디에틸 포스페이트와 포스파테난트렌(diethyl phosphate and phosphaphenanthrene group) 즉, P함유기를 도입하여 난연성을 갖는 가소제를 제조하는 등 대두유를 원료로 하는 신규 바이오 기반 가소제를 제조하였다[43]. 대두유를 사용한 가소제는 이미 충분한 연구가 진행되었으므로 최근 연구의 초점은 주로 대두유 기반 가소제의 기능화, 새로운 구조 설계 및 공정 최적화에 있다[44].

동유(Tung oil)는 유동(기름오동나무)이라는 식물의 종자로부터 채취한 기름이다. 주성분은 텅 올레익 산 글리세라이드(tung oleic acid glyceride)로 에스테르기와 불포화 이중결합을 가지고 있다. 특수한 화학 구조와 다양한 공급원으로 인해 독성 가소제를 대체하는 친환경 가소제 제조의 원료로 적합하다[45]. Jia P.는 동유를 원료로 사용하여 에폭시 동유 기반 가소제를 얻기 위한 두 가지 지속가능하고 깨끗한 반응 경로를 제안했다. 이 연구는 새롭고 효과적인 에폭시 동유 기반 가소제를 제안할 뿐 아니라 친환경 반응 공정을 적용하는데 큰 의미를 지닌다[46]. Chen J.는 동유 기반 트리글리시딜 말레산염(tung oil-derived triglycidyl maleate, TMTE)을 제조하고 이를 상용 DOP와 비교하였다. DOP에서 TMTE로 대체된 PVC 필름은 증가된 열 안정성, 가소화 효과, 호환성, 유연성 및 이행에서 안정성을 나타냈다[47].

이 외에도 해바라기유[48], 자트로파유(jatropha oil)[49], 목화씨유(cottonseed oil)[50], 고무종자유(rubberseed oil) [51], 그리고 야자유(palm oil)[52] 또한 활발한 연구가 진행되고 있다.

식물성 오일의 원료는 앞서 언급한 고유의 장점, 다양한 구조 및 저렴한 비용으로 인해 여전히 발전될 가능성이 크다. 지금까지 보고된 식물성 유지계 가소제는 가소화성 및 이행 안정성 면에서 만족스러운 결과를 보여주지만, 기능화 방향이 비교적 단순하고, 규격 시험 기준이 엄격하거나 통일되어있지 않다. 또한 식물성 오일 기반 가소제의 낮은 독성은 여전히 추가 증거가 필요하다. 앞으로 다기능 식물성 유지계 가소제의 개발에 중점을 두고 친환경 가소제의 성능 시험 표준을 개선한다면 해당 분야의 발전을 크게 촉진할 것이다.

2.3.2 전분 및 셀룰로오스 기반 가소제

전분(starch)과 셀룰로오스(cellulose)를 총칭하여 다당류(polysaccharide)라고 한다[53]. 전분은 주로 곡물(cereals)과 구근류(tubers)에서 얻고 셀룰로오스는 고간류(straws)와 면 섬유(cotton fiber)에서 추출한다. 다당류의 가수분해 후, 다른 단당류가 생성되어 추가로 당 알코올로 이어질 수 있다. 여기에서 언급된 당 알코올에는 글리세롤(glycerol), 자일리톨(xylitol)이 포함된다. Adhikari B.의 연구에 따르면 글리세롤과 자일리톨은 전분 중합체에서 더 나은 가소화 효과를 나타낸다[54]. 다당류의 가수분해로부터 포도당의 또 다른 유도체는 이소소르비드 에스테르(isosorbide ester)이다. 이 에스테르는 포도당에서 파생된 생분해성, 상대적으로 낮은 독성 및 열적으로 안정한 헤테로사이클릭 디올(heterocyclic diol)이다. 이것은 포도당의 수소화로부터 얻어지는 소르비톨(sorbitol)의 이중 수소화 후에 얻어진다[55]. 그러나 이러한 유형의 가소제는 중합체에 물을 흡수하여 중합체를 팽윤시킴으로써 흡습성이 있다는 주요 단점이 확인되었다[10].

2.3.3 농작물의 부산물 및 폐기물 기반 가소제

바이오 공정의 폐기물 및 부산물은 다양한 고분자 및 복합재료에 대한 가소제로 테스트 되어왔다. 여기에는 타닌(tannins), 글리세롤, 설탕 및 셀룰로오스 버개스(sugar and cellulose bagasse; 당분을 짜고 남은 찌꺼기), 목분(wood flour), 쌀겨(rice bran) 등이 포함된다[17]. Kaspar H.R.E는 타닌을 시멘트 및 콘크리트 혼합물에서 슈퍼 가소제로 실험한 바 있다[56]. Shaikh H.M.은 설탕과 셀룰로오스 버개스를 개질하여 셀룰로오스 아세테이트를 가소화하여 사용하였다. 또한, Azwar E. 연구에서 목분과 쌀겨에서 파생된 에스터를 가소제로 실험하였으며, 좋은 결과를 보여주었다[57].

바이오 가소제 산업에서 또 다른 지배적인 바이오매스는 글리세롤이다. 글리세롤은 수용성을 담당하는 3개의 수산기로 구성된 폴리올(polyol)로 간단히 정의되며 이는 미국과 유럽에서 연간 약 95만 톤이 바이오디젤 합성의 부산물로 얻어진다[17]. 글리세롤은 일반적으로 전분 중합체의 가소화에 응용되는 것으로 알려져 있다[58]. 식용 및 생분해성 필름의 가소화에 가장 많이 사용되는 폴리올 중 하나이며[59-61], 미국 식품의약청(Drug Administration, FDA)의 식품 첨가물로 승인된 바 있다. 글리세롤은 고온 내성을 가지며, 극성 및 비휘발성이다[62]. 폴리올 분자간 간격을 증가시키면서 내부 수소 결합을 감소시키는 능력으로 인해 효과적인 가소제로 알려져 있다[63]. 글리세롤의 첨가는 전분의 취성을 감소시키고 원하는 정도의 유연성을 제공하며 호화 개시 온도(onset temperature for gelatinization)를 증가시킨다[64]. Bourtoo T.은 글리세롤을 가소제로 사용하여 쌀 전분-키토산으로부터 수증기 투과성이 좋은 생분해성 필름을 만들었다[65]. Liu H. 역시 전분-키토산 혼합 필름을 만들고 글리세롤을 추가하면 인장 강도가 감소하고 파단 신율이 증가한다는 점을 역설하였다[66]. Hosakawa는 글리세롤을 사용하여 키토산-셀룰로오스 복합재료를 가소화했으며 혼합 필름의 연신율은 가소제 비율에 따라 증가하지만 높은 함량에서는 인장 강도와 인장 탄성률 모두 감소한다고 밝혔다[67]. 최근 연구에 따르면 글리세롤 유도체도 가소제로 사용이 가능하다. 예를 들어, 글리세롤 모노스테아레이트(glycerol monostearate)는 공폴리아미드(copolyamide) 고체 가소제로 연구되었다[68,69]. Mosselman SA (Belgium)는 고분자 가소제로 디아세틸화 글리세롤 모노라우레이트(diacetylated glycerol monolaurate)를 생산한다.

에스테르화(esterification) 되지 않은 폴리글리세롤(polyglycerol)은 전분 기반 생분해성 열가소성 수지에 대한 우수한 가소제로 설명되었다. 글리세롤보다 휘발성이 낮고 열 안정성이 높아 가공이 용이하다. 폴리세롤 또는 글리세롤과 폴리글리세롤의 혼합물은 글리세롤을 단독으로 사용했을 때 보다 PVA 필름에서 더 나은 가소화 특성을 갖는 것으로 나타났다. 디글리세롤 테트라아세이트(diglycerol tetraacetate)와 같은 디글리세롤 에스테르(diglycerol esters)는 PLA를 기반으로 하는 셀룰로오스 아세테이트 및 폴리에스테르 수지 조성물의 가소제로도 사용된다[70].

카르다놀(cardanol)은 캐슈넛의 열매를 채취하기 위한 예비처리 과정에서 캐슈넛 껍질액(cashew nut shell liquid)을 증류하여 부산물로 얻어지는 식물성 오일이다[71]. 카르다놀은 Fig. 5와 같이 중성지방으로 구성되어 있지 않기 때문에 매우 특별한 식물성 오일이다. 측쇄의 구성이 불포화도에 따라 다르기 때문에 여기에는 하나 이상의 화합물이 포함된다[72]. 카르다놀의 성분은 단일 불포화지방산 48%, 이중 불포화지방산 16%, 삼중 불포화지방산 29%이며, 이는 사슬당 평균 2개의 이중 결합을 나타낸다. 카르다놀의 화학적 및 물리적 특성은 DEHP와 매우 유사하다. 인산화(phosphorylation)된 카르다놀은 천연 고무[73], 폴리클로로프렌(polychloroprene) 및 폴리부타디엔 고무(polybutadiene rubber, BR)[74], 에틸렌-프로필렌 디엔 고무(ethylene propylene diene rubber)[75], 및 LDPE/EVA 공중합체 블렌드에 대해 효율적인 가소제로 밝혀졌다[76].

2.3.4 구연산염 가소제

구연산염 가소제(citrate plasticizers)는 시트르산(citric acid)의 에스테르화에서 얻은 트리 또는 테트라 에스테르를 통칭한다. 구연산은 감귤류, 사탕수수 및 비트 뿌리 등에서 얻는 것으로 알려져 있다[78]. 3개의 카르복실산 관능기는 다양한 구연산염을 생성할 수 있는 가능성을 제공한다. FDA는 시트르산과 그 에스테르를 식품 첨가물로 승인한 바 있다[79]. 구연산염 가소제는 독성이 없으며 유·아동용품, 의료 장비 식품 포장과 같은 민감한 시장에서 PVC를 가소화 하는데 사용된다[80]. 일례로 부티릴-n-트리헥실 시트레이트(butyryl-n-trihexyl citrate)는 제한된 기간 동안 적혈구를 PVC 백에 저장하기 위한 DEHP의 안전한 대안으로 간주된다. 트리부틸 시트레이트(tributyl citrate)는 열적으로 안정하고 제품 변색을 일으키지 않기 때문에 식품 포장 필름용 PVC 및 그 공중합체에 사용된다[81]. Ghiyaet은 트리에틸 시트레이트(triethyl citrate)와 아세틸 트리에틸 스트레이트(acetyl triethyl citrate)를 포함하는 가소화된 셀룰로오스 아세테이트는 신장률을 개선하고 인장 탄성률을 감소시키며 퇴비화 과정에서 분해 속도를 가속화한다는 연구 결과를 발표하였다[82]. 트리에틸 시트레이트[83], 트리부틸 시트레이트[83,84] 및 트리아세틴(triacetin)[84,85]은 PLA를 가소화하는데 사용된다. 이 경우 Tg를 낮추고 재료의 연성을 향상시키기 위해서는 최소 20%의 가소제를 사용해야 한다.

일부 구연산염은 약물 전달에도 유용할 수 있다. 예를 들어, 트리에틸 시트레이트는 온도에 반응하여 활성 분자를 방출하는 스마트 약물 전달 시스템을 만들기 위해 에틸 아크릴레이트(ethyl acrylate), 메틸 메타크릴레이트(methyl methacrylate) 및 낮은 함량의 메타크릴레이트(methacrylate)와 4차 암모늄 그룹의 공중합체인 유드라짓 알에스(Eudragit RS)의 필름을 만드는 데 사용된다. 20%의 트리에틸 시트레이트로 가소화된 유드라짓 알에스 필름은 체온에 가까운 Tg를 가지고 있다. 해당 필름의 수분 흡수율과 약물의 투과율은 체온 구간에서 가장 좋은 것으로 밝혀졌다[86].

2.3.5 기타 바이오 매스 자원

이 외에도 바이오 기반 가소제를 제조하는데 사용되는 여러 바이오 매스 자원이 있다.

말산(malic acid)은 일반적으로 신맛을 내는 데 사용되는 무독성 친환경 첨가제로 식품에 사용할 수 있다[87].

2,5-디카르복실산 에스테르 (2,5-Dicarboxylic acid ester)는 바이오 매스 자원에서 유래하지만, 테레프탈산 에스테르(erephthalic acid ester)와 유사한 구조를 가지고 있어 이를 대체할 가능성이 있다[88].

송진(Rosin)은 소나무 올레오레진(oleoresin)을 가공, 분리하여 얻을 수 있는 중요한 임업 자원이다. Jia P.는 디하이드로 아비에트산 프로파길 에스테르(Dehydroabietic acid propargyl ester, DPE)를 아지드 작용성의 PVC 사슬에 그래프트하여 내부 가소화된 PVC 재료를 개발하였다[89].

1,2-시클로헥산디카르복실레이트(1,2-Cyclohexane-dicarboxylates)는 PVC 산업에서 가장 일반적으로 사용되는 가소제 중 하나이며 프탈레이트 가소제의 적합한 대체물로 널리 간주된다[90].

|

Fig. 1 Plasticizer consumption by region [9] |

|

Fig. 2 Mapping of plasticization theories [17] |

|

Fig. 3 Oleaginous plants and trees [17] |

|

Fig. 4 Lipidic derivatives coming from vegetable oils [34] |

|

Fig. 5 Chemical structures of cardanol’s components [77] |

|

Table 1 Restrictions of phthalate plasticizer |

REACH: Registration, Evaluation, Authorization and Restriction of Chemicals |

본 논문에서는 전통적인 프탈레이트계 가소제의 사용에 대한 논란에 대해 언급하고, 대안으로써 친환경 가소제의 잠재력을 분석하였다. 이 과정에서 고분자에서 가소제의 작용을 관장하는 일반 이론 역시 다루었다. 다양한 바이오 매스 원료는 다양한 화학 반응을 통해 새로운 가소제로 제조될 수 있다. 바이오 기반 가소제는 재생 가능, 분해의 용이성, 무독성 등의 장점으로 인해 프탈레이트 가소제의 가치 있는 대체품이 되었다.

식물성 오일, 카르다놀, 시트레이트 당과 같은 바이오 가소제는 오일 및 트리글리세리드, 전분 및 셀룰로오스, 시트르산 및 글리세롤의 추가 변형에서 파생된다. 바이오 매스 공급원에 의해 오일과 트리글리세리드는 유지성 식물에서, 전분과 셀룰로오스는 곡물에서, 시트르산은 감귤류 등에서 얻을 수 있다. 이 외에도 농작물의 부산물과 폐기물 등 바이오매스의 자원의 개발은 무궁무진하다.

석유계 가소제를 점차적으로 대체하는 바이오계 가소제는 미래 산업 발전의 피할 수 없는 추세이다.

본 연구는 2022년도 과학기술정보통신부의 재원으로 과학기술일자리진흥원(2022고객수요대응연구-004), 2020년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20013794).

- 1. Sears, J.K., and Darby, J.R., “Mechanism of Plasticizer Action,” The Technology of Plasticizers, pp.35-77, 1982.

- 2. Lee, J.M., “Development Trends and Eco-friendly Plasticizer Regulation”, The Korean Society of Industrial and Engineering Chemistry, Vol. 2015, No. 1, pp.122-122, 2015.

- 3. Allied Market Research 2022, [online] Available at: https://www.alliedmarketresearch.com/bio-plasticizers-market

- 4. Market Research 2021, [online] Available at: https://www.marketresearch.com/DataM-Intelligence-4Market-Research-LLP-v4207/Global-Bio-Plasticizer-14535206/

- 5. Wolf, R., and Kaul, B.L., Plastics, Additves, Ullmann’s Encycl. Ind. Chem. Germany, 2012.

-

- 6. Yesid, O., Encyclopedia of Polymers and Composites, Nova Science Publishers, USA, 2014.

- 7. Grand View Research 2017, [online] Available at: https://www.grandviewresearch.com/press-release/global-bio-plasticizers-market

- 8. Godwin, A.D., Applied Plastics Engineering Handbook, Elsevier Inc., USA, 2011.

-

- 9. Wei, X.F., Kallio, K.J., Bruder, S., Bellander, M., and Hedenqvist, M.S., “Plasticizer Loss in a Complex System (Polyamide 12): Kinetics, Prediction and Its Effects on Mechanical Properties”, Polymer Degradation and Stability, Vol. 169, p.108985, 2019.

-

- 10. Muobom, S.S., Umar, A.M.S., Soongseok, Y., and Brolin, A.P., “A Review on Plasticizers and Eco-friendly Bioplasticizers: Biomass Sources and Market”, International Journal of Engineering Research, Vol. 9, No. 05, pp.1138-1144, 2020.

-

- 11. Kim, J., Synthesis and Processing Properties of Palm Oil and Biomass-based Bioplasticizers, Ph.D Thesis, Chungnam Nathional University, Korea, 2021.

- 12. Varughese, S., and Tripathy, D.K., “Effect of Plasticizer Type and Concentration on the Dynamic Mechanical Properties of Epoxidized Natural Rubber Vulcanizates”, Journal of Elastomers & Plastics, Vol. 25, No. 4, pp.343-357, 1993.

-

- 13. Snejdrova, E., and Dittrich, M., “Pharmaceutical Applications of Plasticized Polymers”, Recent Advances in Plasticizers, Vol. 159, pp.23-34, 2012.

-

- 14. Mekonnen, T., Mussone, P., Khalil, H., and Bressler, D., “Progress in Bio-based Plastics and Plasticizing Modifications”, Journal of Materials Chemistry A, Vol. 1, No. 43, pp.13379-13398, 2013.

-

- 15. Godwin, A.D., Plasticizer Selection for Specific Applications, Basic Chem., InterMed. Technol., USA, 1933.

- 16. Marcilla, A., and Beltran, M., “Mechanisms of Plasticizers Action” Handbook of Plasticizers, pp.107-120, 2004.

- 17. Bocqué, M., Voirin, C., Lapinte, V., Caillol, S., and Robin, J.J., “Petro‐based and Bio‐based Plasticizers: Chemical Structures to Plasticizing Properties”, Journal of Polymer Science Part A: Polymer Chemistry, Vol. 54, No. 1, pp.11-33, 2016.

-

- 18. Wei, X.F., Linde, E., and Hedenqvist, M.S., “Plasticiser Loss from Plastic or Rubber Products Through Diffusion and Evaporation”, NPJ Materials Degradation, Vol. 3, No. 1, pp.1-8, 2019.

-

- 19. Ayamba, A.A., Ali, M., Carboo, D., and Awuku, F.J., “Extraction and Determination of Phthalates Content in Polyethylene Food Contact Materials on the Ghanaian Market”, Journal of Natural Sciences Research, Vol. 8, pp.1-6, 2018.

- 20. Royaux, A., Fabre-Francke, I., Balcar, N., Barabant, G., Bollard, C., Lavédrine, B., and Cantin, S., “Aging of Plasticized Polyvinyl Chloride in Heritage Collections: The Impact of Conditioning and Cleaning Treatments”, Polymer Degradation and Stability, Vol. 137, pp.109-121, 2017.

-

- 21. Nagorka, R., Birmili, W., Schulze, J., and Koschorreck, J., “Diverging Trends of Plasticizers (phthalates and non-phthalates) in Indoor and Freshwater Environments—why?”, Environmental Sciences Europe, Vol. 34, No. 1, pp.1-15, 2022.

-

- 22. Burgos-Aceves, M.A., Abo-Al-Ela, H.G., and Faggio, C., “Impact of Phthalates and Bisphenols Plasticizers on Haemocyte Immune Function of Aquatic Invertebrates: A Review on Physiological, Biochemical, and Genomic Aspects”, Journal of Hazardous Materials, Vol. 419, p.126426, 2021.

-

- 23. Bi, C., Maestre, J.P., Li, H., Zhang, G., Givehchi, R., Mahdavi, A., Kinney, K.A., Siegel, J., Horner, S.D., and Xu, Y., “Phthalates and Organophosphates in Settled Dust and HVAC Filter Dust of US low-income Homes: Association with Season, Building Characteristics, and Childhood Asthma”, Environment International, Vol. 121, pp.916-930, 2018.

-

- 24. Bope, A., Haines, S.R., Hegarty, B., Weschler, C.J., Peccia, J., and Dannemiller, K.C., “Degradation of Phthalate Esters in Floor Dust at Elevated Relative Humidity”, Environmental Science: Processes & Impacts, Vol. 21, No. 8, pp.1268-1279, 2019.

-

- 25. Wormuth, M., Scheringer, M., Vollenweider, M., and Hungerbühler, K., “What are the Sources of Exposure to Eight Frequently Used Phthalic Acid Esters in Europeans?”, Risk Analysis, Vol. 26, No. 3, pp.803-824, 2006.

-

- 26. Heudorf, U., Mersch-Sundermann, V., and Angerer, J., “Phthalates: Toxicology and Exposure”, International Journal of Hygiene and Environmental Health, Vol. 210, No. 5, pp.623-634, 2007.

-

- 27. Pant, N., Shukla, M., Patel, D.K., Shukla, Y., Mathur, N., Gupta, Y.K., and Saxena, D.K., “Correlation of Phthalate Exposures with Semen Quality”, Toxicology and Applied Pharmacology, Vol. 231, No. 1, pp.112-116, 2008.

-

- 28. Saeki, Y., and Emura, T., “Technical Progresses for PVC Production”, Progress in Polymer Science, Vol. 27, No. 10, pp.2055-2131, 2002.

-

- 29. Abb, M., Heinrich, T., Sorkau, E., and Lorenz, W., “Phthalates in House Dust”, Environment International, Vol. 35, No. 6, pp.965-970, 2009.

-

- 30. Lott, S., Phthalate-free Plasticizers in PVC, Healthy Building Network, USA, 2001.

- 31. McCormick, K., and Kautto, N., “The Bioeconomy in Europe: An Overview”, Sustainability, Vol. 5, No. 6, pp.2589-2608, 2013.

-

- 32. Msanne, J., Kim, H., and Cahoon, E.B., “Biotechnology Tools and Applications for Development of Oilseed Crops with Healthy Vegetable Oils”, Biochimie, Vol. 178, pp.4-14, 2020.

-

- 33. Wai, P.T., Jiang, P., Shen, Y., Zhang, P., Gu, Q., and Leng, Y., “Catalytic Developments in the Epoxidation of Vegetable Oils and the Analysis Methods of Epoxidized Products”, RSC advances, Vol. 9, No. 65, pp.38119-38136, 2019.

-

- 34. Meier, M.A., Metzger, J.O., and Schubert, U.S., “Plant Oil Renewable Resources as Green Alternatives in Polymer Science”, Chemical Society Reviews, Vol. 36, No. 11, pp.1788-1802, 2007.

-

- 35. Giannakas, A., Patsaoura, A., Barkoula, N.M., and Ladavos, A., “A Novel Solution Blending Method for Using Olive Oil and Corn Oil as Plasticizers in Chitosan Based Organoclay Nanocomposites”, Carbohydrate Polymers, Vol. 157, pp.550-557, 2017.

-

- 36. Jia, P.Y., Bo, C.Y., Zhang, L.Q., Hu, L.H., Zhang, M., and Zhou, Y.H., “Synthesis of Castor Oil Based Plasticizers Containing Flame Retarded Group and Their Application in Poly (vinyl chloride) as Secondary Plasticizer”, Journal of Industrial and Engineering Chemistry, Vol. 28, pp.217-224, 2015.

-

- 37. Zhang, H., Zhu, F., Fu, Q., Zhang, X., and Zhu, X., “Mechanical Properties of Renewable Plasticizer Based on Ricinoleic Acid for PVC”, Polymer Testing, Vol. 76, pp.199-206, 2019.

-

- 38. Chu, H., and Ma, J., “A Strategy to Prepare Internally Plasticized PVC Using a Castor Oil Based Derivative” Korean Journal of Chemical Engineering, Vol. 35, No. 11, pp.2296-2302, 2018.

-

- 39. Gama, N.V., Santos, R., Godinho, B., Silva, R., and Ferreira, A., “Methyl Acetyl Ricinoleate as Polyvinyl Chloride Plasticizer”, Journal of Polymers and the Environment, Vol. 27, No. 4, pp.703-709, 2019.

-

- 40. Ma, Y., Song, F., Kong, Q., Li, Q., Jia, P., and Zhou, Y., “Preparation and Performance of Bio-based Polyol Ester from One-pot Synthesis of Castor Oil as Nontoxic Poly (vinyl chloride) Plasticizer”, Journal of Polymers and the Environment, Vol. 28, No. 8, pp.2101-2107, 2020.

-

- 41. Brostow, W., Lu, X., and Osmanson, A.T., “Nontoxic Bio-plasticizers for PVC as Replacements for Conventional Toxic Plasticizers”, Polymer Testing, Vol. 69, pp.63-70, 2018.

-

- 42. Chen, J., Li, X., Wang, Y., Huang, J., Li, K., Nie, X., and Jiang, J., “Synthesis and Application of Environmental Soybean Oil‐based Epoxidized Glycidyl Ester Plasticizer for Poly (vinyl chloride)”, European Journal of Lipid Science and Technology, Vol. 119, No. 5, p.1600216, 2017.

-

- 43. Jia, P., Zhang, M., Hu, L., and Zhou, Y., “Green Plasticizers Derived from Soybean Oil for Poly (vinyl chloride) as a Renewable Resource Material”, Korean Journal of Chemical Engineering, Vol. 33, No. 3, pp.1080-1087, 2016.

-

- 44. Yang, D., Peng, X., Zhong, L., Cao, X., Chen, W., Zhang, X., Liu, S., and Sun, R., “Green Films from Renewable Resources: Properties of Epoxidized Soybean Oil Plasticized Ethyl Cellulose Films”, Carbohydrate Polymers, Vol. 103, pp.198-206, 2014.

-

- 45. Wang, M., Song, X., Jiang, J., Xia, J., Ding, H., and Li, M., “Plasticization and Thermal Behavior of Hydroxyl And Nitrogen Rich Group-containing Tung-oil-based Ester Plasticizers for PVC”, New Journal of Chemistry, Vol. 42, No. 4, pp.2422-2431, 2018.

-

- 46. Jia, P., Ma, Y., Xia, H., Zheng, M., Feng, G., Hu, L., Zhang, M., and Zhou, Y., “Clean Synthesis of Epoxidized Tung Oil Derivatives via Phase Transfer Catalyst and Thiol–ene Reaction: A Detailed Study”, ACS Sustainable Chemistry & Engineering, Vol. 6, No. 11, pp.13983-13994, 2018.

-

- 47. Chen, J., Wang, Y., Huang, J., Li, K., and Nie, X., “Synthesis of Tung-oil-based Triglycidyl Ester Plasticizer and Its Effects on Poly (vinyl chloride) Soft Films”, ACS Sustainable Chemistry & Engineering, Vol. 6, No. 1, pp.642-651, 2018.

-

- 48. Volpe, V., De Feo, G., De Marco, I., and Pantani, R., “Use of Sunflower Seed Fried Oil as an Ecofriendly Plasticizer for Starch and Application of this Thermoplastic Starch as a Filler for PLA”, Industrial Crops and Products, Vol. 122, pp.545-552, 2018.

-

- 49. Chieng, B.W., Ibrahim, N.A., Then, Y.Y., and Loo, Y.Y., “Epoxidized Jatropha oil as a Sustainable Plasticizer to Poly (lactic acid)”, Polymers, Vol. 9, No. 12, p.204, 2017.

-

- 50. Carbonell‐Verdu, A., Garcia‐Sanoguera, D., Jordá‐Vilaplana, A., Sanchez‐Nacher, L., and Balart, R., “A New Biobased Plasticizer for Poly (vinyl chloride) Based on Epoxidized Cottonseed Oil”, Journal of Applied Polymer Science, Vol. 133, No. 27, 2016.

-

- 51. Chen, J., Li, X., Wang, Y., Huang, J., Li, K., Nie, X., and Jiang, J., “Epoxidized Dimeric Acid Methyl Ester Derived from Rubber Seed Oil and Its Application as Secondary Plasticizer”, Journal of Applied Polymer Science, Vol. 133, No. 34, 2016.

-

- 52. Kamarudin, S.H., Jusoh, E.R., Abdullah, L.C., Ismail, M.H.S., Aung, M.M., and Ratnam, C.T., “Thermal and Dynamics Mechanical Analysis of Polypropylene Blown Films with Crude Palm Oil as Plasticizer”, Indonesian Journal of Chemistry, Vol. 19, No. 3, pp.545-555, 2019.

-

- 53. Rauter, A.P., Lindhorst, T., and Queneau, Y., Chemistry for Biologists: Carbohydrates, Chemical, Biology, RCS Publishing, USA, 2019.

- 54. Adhikari, B., Chaudhary, D.S., and Clerfeuille, E., “Effect of Plasticizers on the Moisture Migration behavior of Low-amylose Starch Films during Drying”, Drying Technology, Vol. 28, No. 4, pp.468-480, 2010.

-

- 55. Yang, Z., Peng, H., Wang, W., and Liu, T., “Crystallization Behavior of Poly(ε-caprolactone)/layered Double Hydroxide Nanocomposites”, Journal of Applied Polymer Science, Vol. 116, pp.2658–2667, 2010.

-

- 56. Kaspar, H.R.E., and Pizzi, A., “Industrial Plasticizing/dispersion Aids for Cement Based on Polyflavonoid Tannins”, Journal of Applied Polymer Science, Vol. 59, No. 7, pp.1181–1190, 1996.

-

- 57. Azwar, E., Yin, B., and Hakkarainen, M., “Liquefied Biomass Derived Plasticizer for Polylactide”, Journal of Chemical Technology & Biotechnology, Vol. 88, No. 5, pp.897–903, 2013.

-

- 58. Mikus, P.Y., Alix, S., Soulestin, J., Lacrampe, M.F., Krawczak, P., Coqueret, X., and Dole, P., “Deformation Mechanisms of Plasticized Starch Materials”, Carbohydrate Polymers, Vol. 114, pp.450-457, 2014.

-

- 59. Fakhouri, F.M., Martelli, S.M., Bertan, L.C., Yamashita, F., Mei, L.H.I., and Queiroz, F.P.C., “Edible Films Made from Blends of Manioc Starch and Gelatin–influence of Different Types of Plasticizer and Different Levels of Macromolecules on Their Properties”, LWT, Vol. 49, No. 1, pp.149-154, 2012.

-

- 60. Bertuzzi, M.A., Vidaurre, E.C., Armada, M., and Gottifredi, J.C., “Water Vapor Permeability of Edible Starch Based Films”, Journal of Food Engineering, Vol. 80, No. 3, pp.972-978, 2007.

-

- 61. Park, J.W., Whiteside, W.S., and Cho, S.Y., “Mechanical and Water Vapor Barrier Properties of Extruded and Heat-pressed Gelatin Films”, LWT-Food Science and Technology, Vol. 41, No. 4, pp.692-700, 2008.

-

- 62. Banker, G.S., “Film Coating Theory and Practice”, Journal of Pharmaceutical Sciences, Vol. 55, No. 1, pp.81-89, 1996.

-

- 63. McHugh, T.H., and Krochta, J.M., “Sorbitol-vs Glycerol-plasticized whey Protein Edible Films: Integrated Oxygen Permeability and Tensile Property Evaluation”, Journal of Agricultural and Food Chemistry, Vol. 42, No. 4, pp.841-845, 1994.

-

- 64. Nashed, G., Rutgers, R.P., and Sopade, P.A., “The Plasticisation Effect of Glycerol and Water on the Gelatinisation of Wheat Starch”, Starch‐Stärke, Vol. 55, No. 3‐4, pp.131-137, 2003.

-

- 65. Bourtoom, T., “Plasticizer Effect on the Properties of Biodegradable Blend Film from Rice Starch-chitosan”, Songklanakarin Journal of Science & Technology, Vol. 30, 2008.

- 66. Liu, H., Adhikari, R., Guo, Q., and Adhikari, B., “Preparation and Characterization of Glycerol Plasticized (high-amylose) Starch–chitosan Films”, Journal of Food Engineering, Vol. 116, No. 2, pp.588-597, 2013.

-

- 67. Hosokawa, J., Nishiyama, M., Yoshihara, K., and Kubo, T., “Biodegradable Film Derived from Chitosan and Homogenized Cellulose”, Industrial & Engineering Chemistry Research, Vol. 29, No. 5, pp.800-805, 1990.

-

- 68. Belous, A., Tchoudakov, R., Tzur, A., Narkis, M., and Alperstein, D., “Development and Characterization of Plasticized Polyamides by Fluid and Solid Plasticizers”, Polymers for Advanced Technologies, Vol. 23, No. 6, pp.938-945, 2012.

-

- 69. Alperstein, D., Knani, D., Goichman, A., and Narkis, M., “Determination of Plasticizers Efficiency for Nylon by Molecular Modeling”, Polymer Bulletin, Vol. 68, No. 7, pp.1977-1988, 2012.

-

- 70. Plasman, V., Caulier, T., and Boulos, N., “Polyglycerol Esters Demonstrate Superior Antifogging Properties for Films”, Plastics, Additives and Compounding, Vol. 7, No. 2, pp.30-33, 2005.

-

- 71. Greco, A., Brunetti, D., Renna, G., Mele, G., and Maffezzoli, A., “Plasticizer for Poly (vinyl chloride) from Cardanol as a Renewable Resource Material”, Polymer Degradation and Stability, Vol. 95, No. 11, pp.2169-2174, 2010.

-

- 72. Murthy, B.G.K., Samban, M.S., and Aggarwal, J.S., “Identification of Some Naturally Occurring Alkylsubstituted Phenols in Cashew-nut Shell Liquid by Chromatographic Techniques”, Journal of Chromatography A, Vol. 32, pp.519-528, 1968.

-

- 73. Menon, A.R.R., Pillai, C.K.S., and Nando, G.B., “Modification of Natural Rubber with Phosphatic Plasticizers: A Comparison of Phosphorylated Cashew Nut Shell Liquid Prepolymer with 2-ethyl Hexyl Diphenyl Phosphate”, European Polymer Journal, Vol. 34, No. 7, pp.923-929, 1998.

-

- 74. Menon, A.R.R., and Visconte, L.L.Y., “Studies on Blends of Polychloroprene and Polybutadiene Rubber Containing Phosphorylated Cardanol Prepolymer: Melt Rheology, Cure Characteristics, and Mechanical Properties”, Journal of Applied Polymer Science, Vol. 102, No. 4, pp.3195-3200, 2006.

-

- 75. Menon, A.R., “Melt Rheology of Ethylene Propylene Diene Rubber Modified with Phosphorylated Cashew Nut Shell Liquid Prepolymer,” Iranian Polymer Journal, Vol. 12, No. 4, pp.305-313, 2003.

- 76. Menon, A.R., and Pillai, C.S., “Processability Characteristics and Thermal Stability of Blends of LDPE and EVA Copolymer Modified with Phosphorylated Cashew Nut Shell Liquid Prepolymer”, Iranian Polymer Journal, Vol. 11, No. 2, pp.85-91, 2002.

- 77. Wang, H., and Zhou, Q., “Synthesis of Cardanol-based Polyols via Thiol-ene/thiol-epoxy Dual Click-reactions and Thermosetting Polyurethanes Therefrom”, ACS Sustainable Chemistry & Engineering, Vol. 6, No. 9, pp.12088-12095, 2018.

-

- 78. Culea, R.E., Tamba-Berehoiu, R.M., and Popa, N.C., “Sensory properties of Some White Wines, Flavored Wines and Vermouth Type Wines, prepared by Using Own Recipes”, Scientific Papers Series Management, Economic Engineering in Agriculture and Rural Development, Vol. 15, No. 1, pp.147-151, 2015.

- 79. Johnson Jr, W., “Final Report on the Safety Assessment of Acetyl Triethyl Citrate, Acetyl Tributyl Citrate, Acetyl Trihexyl Citrate, and Acetyl Trioctyl Citrate”, International Journal of Toxicology, Vol. 21, pp.1-17, 2002.

-

- 80. Wilkes, C.E., Summers, J.W., Daniels, C.A., and Berard, M.T., 2005. PVC Handbook (Vol. 184). Munich: Hanser, 2005.

- 81. Pritchard, G., 2005. Plastics Additives: a Rapra Market Report. iSmithers Rapra Publishing, 2005.

- 82. Ghiya, V.P., Dave, V., Gross, R.A., and Mccarthy, S.P., “Biodegradability of Cellulose Acetate Plasticized with Citrate Esters”, Journal of Macromolecular Science, Part A: Pure and Applied Chemistry, Vol. 33, No. 5, pp.627-638, 1996.

-

- 83. Labrecque, L.V., Kumar, R.A., Dave, V., Gross, R.A., and McCarthy, S.P., “Citrate Esters as Plasticizers for Poly (lactic acid)”, Journal of Applied Polymer Science, Vol. 66, No. 8, pp.1507-1513, 1997.

-

- 84. Ljungberg, N., Andersson, T., and Wesslén, B., “Film Extrusion and Film Weldability of Poly (lactic acid) Plasticized with Triacetine and Tributyl Citrate”, Journal of Applied Polymer Science, Vol. 88, No. 14, pp.3239-3247, 2003.

-

- 85. Hiltunen, E., Selin, J.F., and Skog, M., US Patent 6117928 A, 2000.

- 86. Khodaverdi, E., Tekie, F.S.M., Amoli, S.S., and Sadeghi, F., “Comparison of Plasticizer Effect on Thermo-responsive Properties of Eudragit RS Films”, AAPS Pharmscitech, Vol. 13, No. 3, pp.1024-1030, 2012.

-

- 87. Jamarani, R., Erythropel, H.C., Nicell, J.A., Leask, R.L., and Marić, M., “How Green is your Plasticizer?”, Polymers, Vol. 10, No. 8, p.834, 2018.

-

- 88. Nguyen, T., Kim, Y.J., Park, S.K., Lee, K.Y., Park, J.W., Cho, J.K., and Shin, S., “Furan-2, 5-and Furan-2, 3-dicarboxylate Esters Derived from Marine Biomass as Plasticizers for Poly (vinyl chloride)”, ACS Omega, Vol. 5, No. 1, pp.197-206, 2019.

-

- 89. Jia, P., Ma, Y., Feng, G., Hu, L., and Zhou, Y., “High-value Utilization of Forest Resources: Dehydroabietic Acid as a Chemical Platform for Producing Non-toxic and Environment-friendly Polymer Materials”, Journal of Cleaner Production, Vol. 227, pp.662-674, 2019.

-

- 90. Hu, Y., Yuan, L., Zhang, X., Zhou, H., Wang, P., Li, G., Wang, A., Cong, Y., Zhang, T., Liang, X. Li, W., and Li, N., “Production of 1, 2-cyclohexanedicarboxylates from Diacetone Alcohol and Fumarates”, ACS Sustainable Chemistry & Engineering, Vol. 7, No. 3, pp.2980-2988, 2019.

-

This Article

This Article

-

2022; 35(4): 232-241

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.232

- Received on Jul 28, 2022

- Revised on Aug 24, 2022

- Accepted on Aug 26, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwan Suhr

-

* Department of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

** Department of Polymer Science & Engineering, Sungkyunkwan University, Suwon 16419, Korea - E-mail: suhr@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.