- Resin Optimization for Manufacturing CFRP Hydrant Tanks for Fire Trucks

Mong Young Huh*†, Moon Woo Choi*, Seok Il Yun**

* Korea Carbon Industry Promotion Agency, 2nd R&D Office

** Sang Myung University, Nano Polymer Laboratory- 소방차용 CFRP 소화전 탱크제조를 위한 수지 최적화 연구

허몽영*†· 최문우*· 윤석일**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Lightweight hydrant tanks increase the amount of water that can be carried by fire trucks, resulting in longer water spray times during the initial firefighting process, which can minimize human and property damages. In this study, the applicability of carbon-fiber-reinforced polymer (CFRP) composites as a material for lightweight hydrant tanks was investigated. In particular, the resin for manufacturing CFRP hydrant tanks must meet various requirements, such as excellent mechanical properties, formability, and dimensional stability. In order to identify a resin that satisfies these conditions, five commercially available resins, including epoxy(KFR-120V), unsaturated polyesters(G-650, HG-3689BT, LSP8020), vinyl ester(KRF-1031) were selected as candidates, and their characteristics were analyzed to investigate the suitability for manufacturing a CFRP hydrant tank. Based on the analyses, KRF-1031 exhibited the most suitable properties for hydrant tanks. Particularly, CFRP with KRF-1031 exhibited successful results for thermal stability and elution tests

소화전 탱크의 경량화는 소방차가 수용할 수 있는 물의 양을 증가시켜 초기 소방 과정에서 물 분무 시간을 늘려 화재로 인한 재산과 인명 피해를 크게 줄일 수 있다. 본 연구에서는 탄소섬유강화폴리머(CFRP) 복합재료를 경량 소화전 탱크의 재료로 적용하는 것을 조사하였다. CFRP 소화전 탱크 제조를 위해 사용되는 수지는 우수한 기계적 물성, 성형성, 치수안정성 등 여러 조건들을 만족시켜야 한다. 위의 조건들을 만족시키는 수지를 찾기 위해 KFR-120V, G-650, HG-3689BT, LSP8020, KRF-1031 등 5가지 수지를 후보로 선정하고 테스트하여 CFRP 소화전 탱크 제조 적합성을 조사였다. 분석 결과 KRF-1031이 소화전 탱크에 가장 적합한 특성을 보였다. 특히, KRF-1031을 이용한 CFRP는 열안정성 및 용출 시험에서 성공적인 결과를 보였다.

Keywords: 탄소섬유(Carbon fiber), 복합재(Composite), 소화전 탱크(Fire hydrant tanks), 에폭시(Epoxy), 불포화폴리에스터(Unsaturated polyester), 비닐에스터(Vinylester)

화재는 초기 진압에 실패할 시 화재의 규모가 커지며 큰 화재로 이어지는 특징이 있다. 연구에 따르면 5분 이내에 화재진압에 실패할 경우 재산피해액은 3.6배, 사상자는 1.5배 증가한다. 따라서 피해를 최소화하기 위해 골든 타임인 5분 이내에 화재를 진압하려는 노력과 연구가 계속되고 있다.

현재 주력으로 사용하는 소방차의 최대 적재중량은 11,755 kg이다. 현재 사용하는 소화전 탱크에 소화수를 3,000 L 이상 적재한다면 소방차의 최대 적재중량이 초과되어 소방차의 차축이 파괴될 수 있어 현재 3,000 L 이상 급의 소방차는 전무한 상황이다. 소화전 탱크의 경량화에 성공한다면 차량의 피해 없이 소화수 적재량을 늘려 3,000 L 이상 급 소방차의 운용이 가능해진다. 늘어난 소화수의 양은 초기화재진압시 방수시간을 연장시켜 주어 화재의 초기진압성공확률을 높여준다.

본 연구에서는 탄소섬유강화폴리머(CFRP) 복합재료를 경량 소화전 탱크의 재료로 적용하는 것을 조사하였다. 비닐에스터(Vinylester, VE), 불포화폴리에스터(Unsaturated polyester, UP), 에폭시(Epoxy, EP)는 현재 산업에서 가장 많이 사용되는 수지들이다. UP는 가격이 저렴하며, 라디칼 (radical) 반응으로 인해 경화속도가 빠른 장점이 있다. VE 또한 라디칼 반응으로 경화속도가 빠르다. 하지만 UP와 다르게 주쇄에 있는 방향족, 말단에 존재하는 비닐기들로 인하여 물성과 내화학성, 내부식성 등이 UP에 비해 강하다는 장점이 있다. EP는 UP, VE보다 높은 물성을 지니고 있지만 step polymerization으로 경화가 진행되기 때문에 경화속도가 느리며 가격이 높으며, 경화제의 사용이 거의 필수적이기 때문에 두가지 액상의 사용을 고려하여 공정을 설계하여야 한다. 이처럼 고분자의 구조에 따라 수지의 특성이 달라지기 때문에 소화전 탱크에 사용가능한 수지를 선정하기 위해선 각기 다른 수지들에 대한 특성분석이 선행되어야한다.

본 연구에서는 소화전 탱크에 사용되는 수지가 지녀야할 특성과 후보로 선정된 수지들의 분석을 바탕으로 소방차용 CFRP 소화전 탱크제조에 적용가능한 수지를 최종 선정하여 실제 성능을 확인할 것이다.

2.1 소화전 탱크의 특성

소화전 탱크는 소화 수를 적재한 채 차량에 실려 화재현장으로 출동하며, 경우에 따라 식수를 운반하기도 하는 특수한 부품이다. 이런 소화 수 탱크의 특수한 용도로 인해 소화전 탱크에 사용되는 수지는 다양한 조건을 만족하여야 한다. 소화전 탱크가 적재된 소화수의 무게를 버티지 못하고 기준치 이상 형태의 변형이 생긴다면 차량에 피해가 생긴다. 반대로 차량이 충격을 받아 소화전 탱크에 충격이 전달될 수도 있다. 따라서 소화전 탱크는 주어진 무게에 대한 충분한 치수안정성과 충격에 버티는 기계적 강도를 지녀야 한다. 또한 소화전 탱크는 계절에 상관없이 야외에 있으며 고온의 화재현장에 출동한다. 이런 극심한 온도변화에도 물성, 형태가 유지되는 내한성, 내열성, 내후성을 지녀야 한다.

소방차는 식수 제공의 용도로도 사용된다. 식수를 운반하기 위해선 탱크의 소재에서 용출되는 불순물이 없어야 한다. 마지막으로 소화전 탱크는 대형부품이다. 대형부품의 제조에서 수지의 주입시간은 생산성과 품질에 큰 영향을 끼친다. 낮은 점도를 지녀 주입속도가 빠르고 적당한 가사시간을 지녀 충분한 수지주입시간을 지니면서도 생산성이 좋은 수지가 소화전 탱크의 제조에 적합한 수지라고 할 수 있다. 따라서 소화전 탱크의 특성에 맞는 수지를 찾기 위해선 치수안정성, 기계적 강도, 내한, 내열, 내후성, 비용출성, 충분한 가사시간을 염두에 두고 분석을 진행해야 할 것이다.

2.2 수지의 분석

수지의 점도와 가사시간은 Infusion 공법으로 대형부품을 제작할 때 가장 먼저 고려되어야 하는 조건이다. 수지의 점도가 낮을수록 함침 속도가 빨라 지기 때문에 수지 주입에 필요한 시간이 감소한다. 수지의 가사시간이 짧으면 수지가 모두 주입되기 전에 수지의 점도가 상승하거나 경화되어 주입이 완료되지 않을 수 있다. 반대로 가사시간이 너무 길면 제품의 생산성이 떨어진다. 따라서 수지들의 점도와 가사시간을 측정하여 결과를 종합하면 어떤 수지가 대형부품의 제조에 사용될 수 있는지 판단할 수 있다.

소화전 탱크는 소방차에 적재해야 하기 때문에 정해진 규격 이상의 탱크를 만들 수 없으며 변형도 일어나선 안 된다. 또한 차량 운용 중 일어날 수 있는 충격에 파손되지 않아야 한다. 탱크를 실제로 제작하여 물성을 측정하기 전에 수지의 물성을 측정하여 소화전 탱크에 적합한 수지를 선정할 수 있다. 인장, 압축, 충격, 굴곡, 등의 분석을 진행하여 어떤 수지가 소화전 탱크에 사용될 수 있을지 판단하였다.

소방차에 적재된 소화전 탱크는 장시간 소화 수를 담고 작전에 투입되며 여름, 겨울, 화재 상황 등 여러 환경에서 계속해서 스트레스를 받는다. 여러 가혹조건에서 수지들의 특성을 확인하기 위하여 내한성, 내열성, 내후성 실험을 진행하였다.

소화전 탱크로 식수를 운반하기 위해선 장시간 식수를 담고 있어도 인체에 유해한 성분이 용출되지 않아야 한다. 이를 확인하기 위하여 선정된 수지를 사용하여 시편을 제작하고 용출시험을 진행하였다.

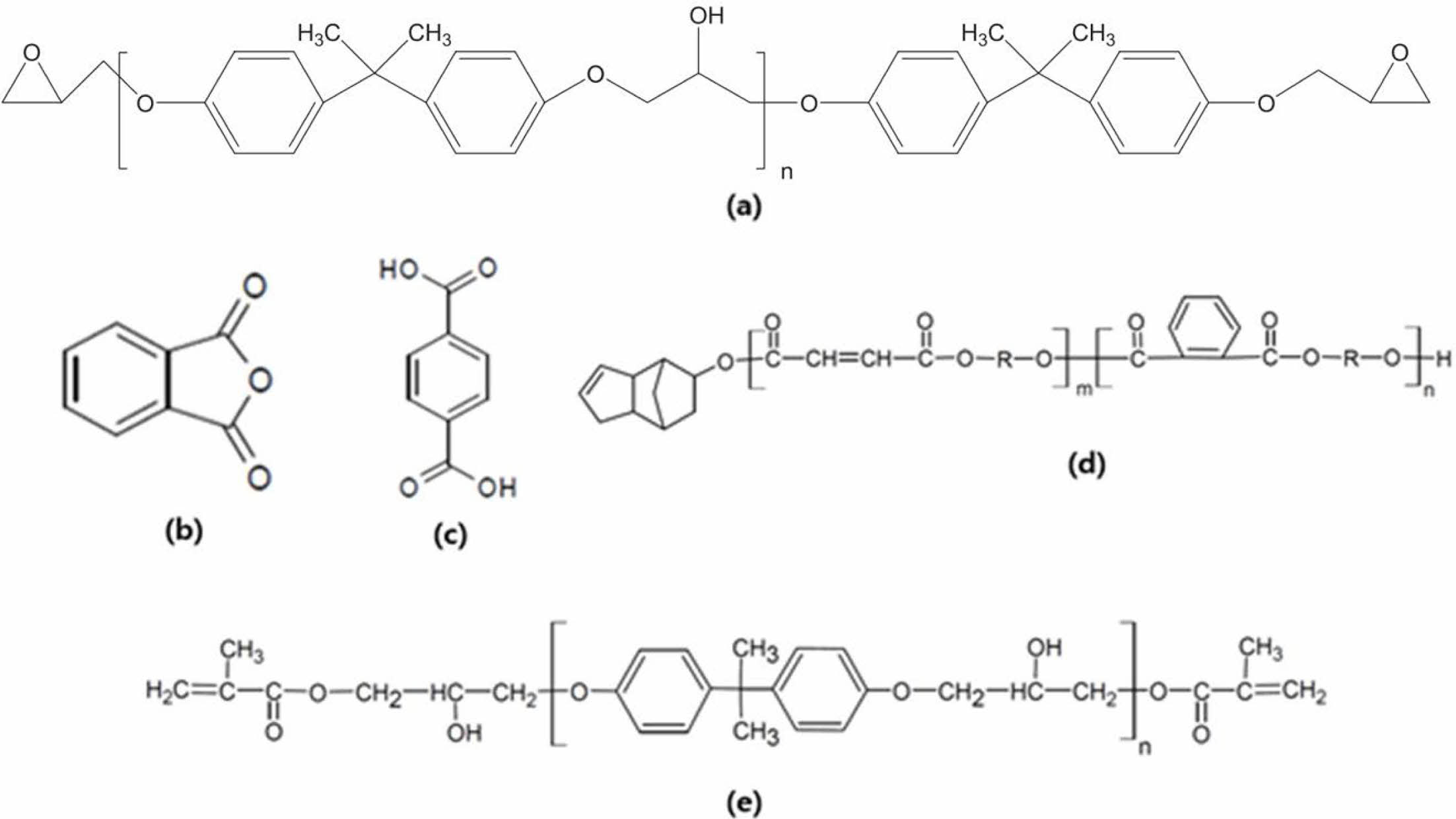

분석하는 수지 5종의 구조는 Fig. 1에 나타나 있다. (a)는 가장 일반적 BPA Epoxy의 형태를 지닌 KFR-120V, (b)는 ortho type UP인 G-650의 합성에 쓰인 phthalic acid anhydride, (c)는 tere type UP인 HG-3689BT의 합성에 쓰인 terephthalic acid, (d)는 DCPD type UP인 LSP8020, (e)는 BPA VE인 KRF-1031이다. G-650은 가장 널리 쓰이는 형태의 UP로 범용성과 경제성이 좋다. HG-3689BT는 인성과 유리전이온도가 일반적인 UP에 비해 높은 기계적 물성을 강화한 UP이다. LSP8020은 내열성 향상에 초점을 맞춘 UP이다.

|

Fig. 1 (a) BPA Epoxy, (b) Ortho type UP, (c) Tere type UP, (d) DCPD type UP, (e) BPA VE |

3.1 재료

본 실험에서는 Epoxy(EP), Unsaturated polyester(UP), Vinylester(VE) 수지를 5가지 종류 준비하였다. Epoxy는 국도화학의 KFR-120V(KFR)/KFH-163, 주제/경화제를 사용하였다. UP는 Polynt사의 G-650(G), HG-3689BT(HG), LSP8020(LSP)을 사용하였다. VE는 Polynt사의 KRF-1031(KRF)을 사용하였다. 개시제로는 애경화학의 Methyl ethyl ketone peroxide(MEKPO)를 사용하였다.

3.2 Infusion

수지의 점도측정을 위해 Brookfield사의 Brookfield DV II+를 사용하였다. Spindle #2를 사용하여 60 rpm, 25oC에서 점도를 측정하였다.

에폭시 KFR-120V는 경화제인 KFH-163과 10:3의 비율로 혼합하여 준비하였으며 UP계 수지 G-650, HG-3689BT, LSP-8020은 MEKPO를 1 phr 첨가하여 준비하였다. VE계 수지 KRF-1031은 MEKPO 1.5 phr, 촉진제 Co-oct 0.2 phr을 혼합하였다. 준비된 수지들을 150 g 스케일로 준비하여 25oC에서 시간에 따른 온도변화를 측정하여 가사시간을 계산하였다.

각 수지들이 실제 Infusion 공정과 최대한 비슷한 환경에서 주입되는데 걸리는 시간을 측정하여 Infusion time을 비교하였다. Glass 평판위에 12 K 탄소섬유를 3 ply 적층시킨 뒤 진공 압을 잡고 수지가 90 cm 이동하는데 걸린 시간을 측정하였다.

3.3 Mechanical properties

5종의 수지를 Casting 공법을 사용하여 100% 수지시편을 제조하였다. 제조된 시편은 ASTM D638 규격에 맞춰 CNC가공을 진행하였다. 완성된 시편은 Shimadzu사의 AG-X Plus 장비를 사용하여 100 kN에서 5 mm/min의 속도로 인장실험을 진행하였다.

압축강도 평가는 ASTM D695 규격으로 진행되었다. Shimadzu사의 AG-X Plus 장비를 사용하여 5 mm/min의 속도로 압축되었다.

굴곡강도 평가는 ASTM D790 규격으로 진행되었다. Span length는 64 mm이며 Shimadzu사의 AG-X Plus를 사용하여 5 mm/min의 속도로 실험을 진행하였다.

충격강도 평가는 ASTM D256 규격으로 진행되었다. Notched izod 형식으로 Wance사의 PIT501J-2 장비를 사용하였다. Impact hammer는 2.75 J을 사용하였다.

3.4 Resistance

내한성 시험을 위해 ASTMD 746에 따라 시편을 -20oC에서 3분간 냉각시켜 준비한 뒤 충격시험을 진행하였다. 시편의 파괴정도에 따라서 정상, 균열, 파괴로 상태를 판단하였다.

내열성 시험은 KS M ISO 11501에 따라 시편을 150oC에서 60분간 가열한 뒤 시편의 가로, 세로 길이를 측정하여 진행하였다. 3% 미만의 수축률을 목표로 설정하였다.

내후성 시험은 Xenon 광원을 광량 0.3 W/m2, BPT 63oC에서 102분간 노출시킨 뒤, 다시 18분간 광원과 water spray에 노출시키고 육안으로 변화를 확인하였다. 시험기기는 Suga test instrument사의 7.5-kW Super xenon weather meter를 사용하였다.

3.5 Elution

용출시험을 위해 시편을 50 cm2로 재단하여 4일간 증류수에 침지시켜 용출을 진행하였다. 시편을 제거한 뒤 용출된 증류수를 분석하여 용출정도를 확인하였다.

4.1 Infusion

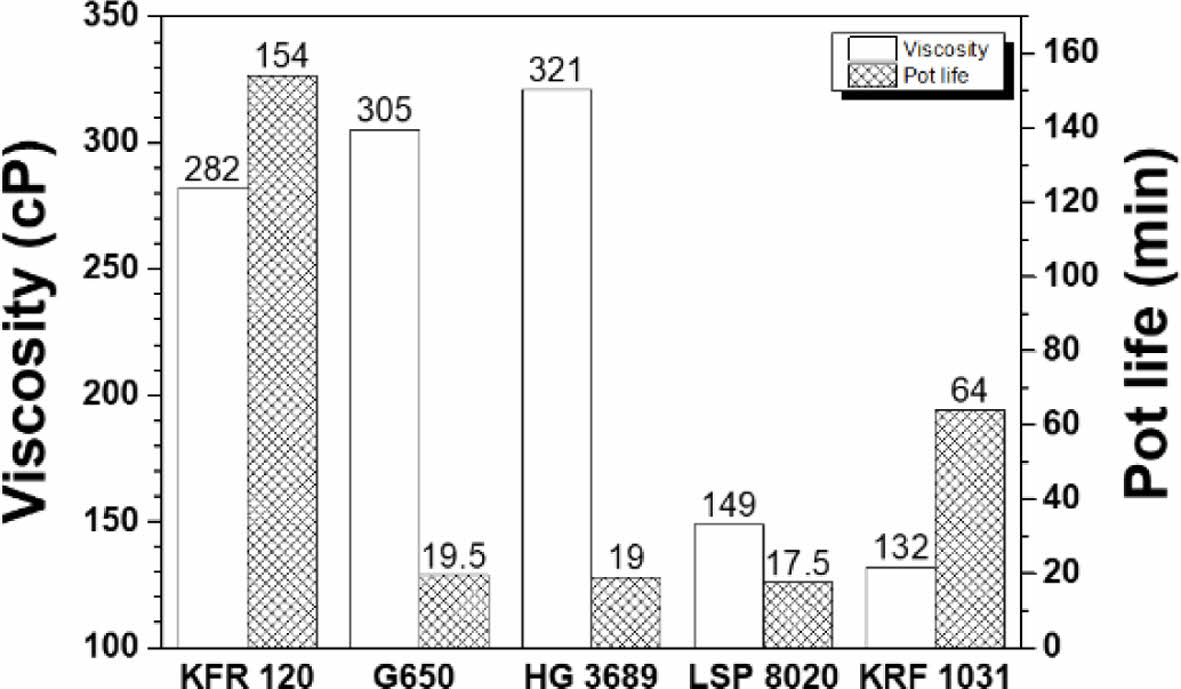

Fig. 2에서 5종 수지의 점도와 가사시간을 확인할 수 있다. LSP와 KRF가 다른 3종에 비해 낮은 점도를 지니고 있어 Infusion 속도가 빠를 것으로 예상된다. LSP는 다른 두 종의 UP에 비해 점도가 확연히 낮았다. G와 HG는 acid의 벤젠고리에 붙은 결합위치만이 다르고 전체적으로 비슷한 분자구조를 지녔기 때문에 비슷한 특성을 보이는 것으로 판단된다. 반면 DCPD 타입 UP인 LSP는 분자의 말단을 치환하는 화학적 개질로 인해 분자구조가 다른 UP와는 달라 다른 점도특성을 보였다.

점도가 충분히 낮더라도 가사시간이 짧아 주입 도중 점도의 상승, 경화가 일어난다면 소화전 탱크 제조에 적합하지 않은 수지라고 할 수 있다. UP는 라디칼 반응으로 경화가 진행되는 특성으로 인해 짧은 가사시간을 지녀 소화전 탱크 같은 대형부품 제조 시 충분한 수지 주입시간이 확보되지 않을 것으로 판단된다. 반면 KFR과 KRF가 각각 2시간 30분, 1시간가량의 긴 가사시간을 지녔다. 두 수지 모두 주입에 충분한 가사시간을 지녔기에 두 수지 중 보다 짧은 가사시간을 지닌 KRF가 더 높은 생산성을 지닐 수 있다. 따라서 점도가 낮으며 가사시간이 충분한 KRF가 좋은 Infusion 성능과 생산성을 보일 것으로 판단된다.

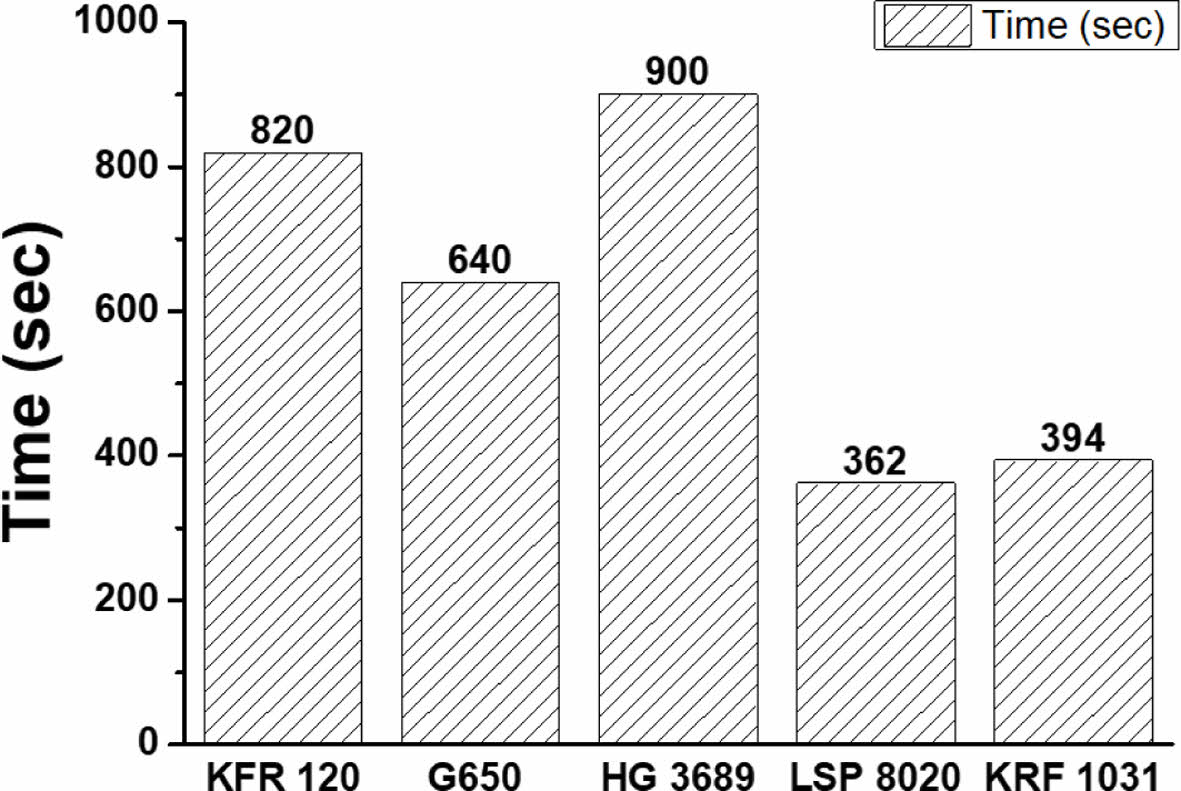

Fig. 3에서 5종의 수지들의 Infusion time이 6분~15분 사이로 다양하게 측정됨을 확인할 수 있다. LSP와 KRF처럼 점도가 낮은 수지들은 실제로 짧은 Infusion time을 지녔다. KFR은 긴 가사시간을 지녔음에도 점도가 높아 Infusion time이 길었으며 LSP는 가장 짧은 가사시간을 지녔음에도 점도가 낮아 짧은 Infusion time을 지녔다. 이번 Infusion 실험은 3 ply, 90 cm를 이동하는 실험이다. 실제 대형부품 공정에서 더 많은 ply와 긴 너비의 부품을 성형한다면 Infusion time이 길어질 수 있다. 그런 경우 G, HG, LSP처럼 가사시간이 짧은 수지들은 가사 시간이 가까워짐에 따라 나타나는 점도 상승으로 인해 Infusion time이 더 길어질 수 있으며 주입 도중 경화가 일어날 수도 있다. 가사시간을 고려했을 때 LSP 다음으로 짧은 Infusion time을 지닌 KRF가 성형에 적합한 수지로 판단된다.

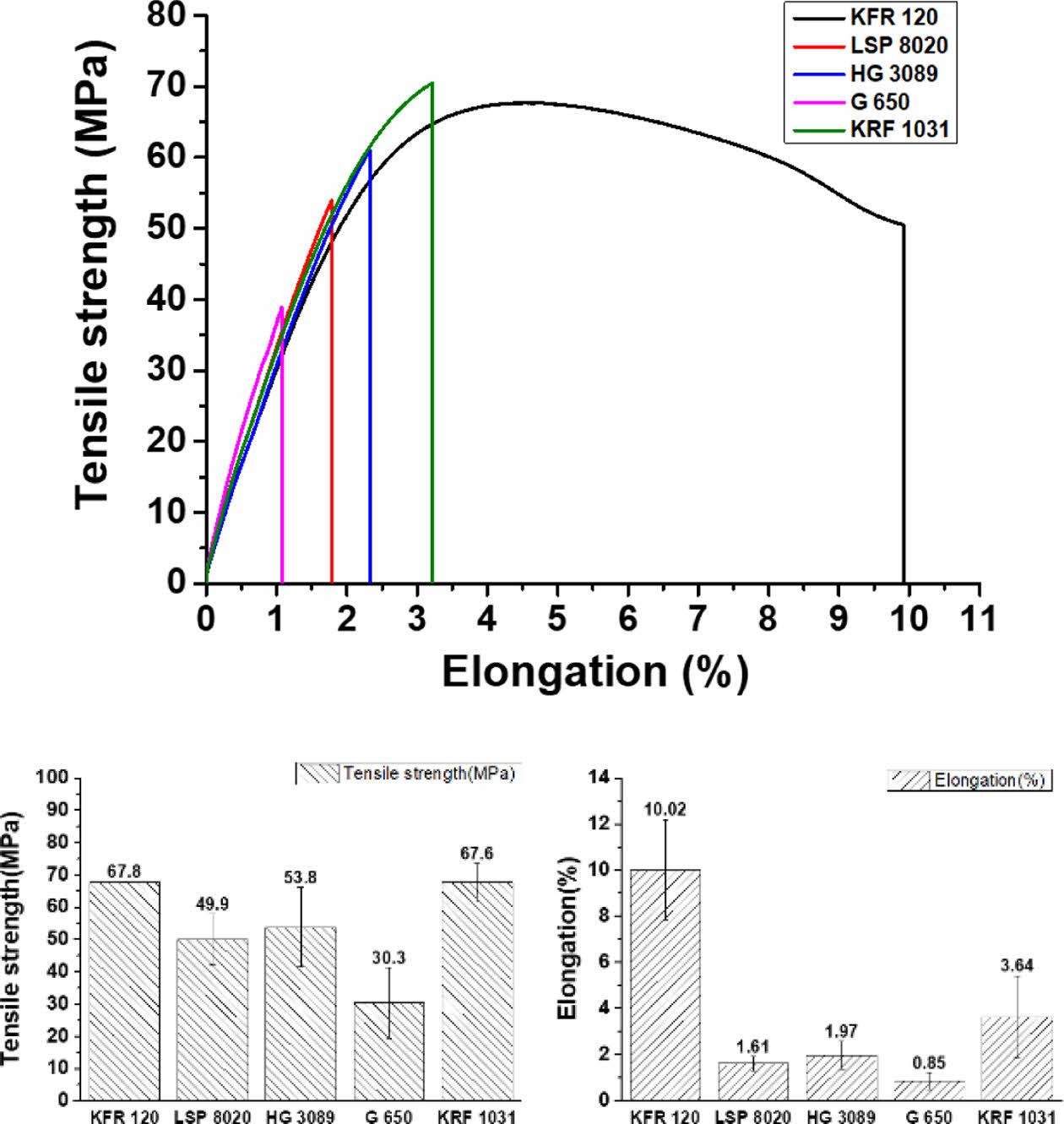

소화전 탱크에 적합한 기계적 물성을 지닌 수지를 찾기 위해 5종 수지의 기계적 물성을 측정하였다. Fig. 4는 5종 수지의 인장실험 결과이다. Stress-Strain curve에서 EP인 KFR이 높은 강도와 파단신율을 지녀 ductile한 모습을 보였다. 3종의 UP는 보다 brittle한 특성을 지녀 KFR과 같이 yield하는 모습을 보이지 않았다. KRF는 초반거동은 UP와 비슷하지만 약간의 곡선을 그리며 인장강도의 정점에 도달하는 것을 확인할 수 있다.

강도는 VE인 KRF가 EP인 KFR보다 높아 5종 수지 중 가장 높은 강도를 보였다. 3종의 UP중 가장 범용성이 좋은 UP인 G가 가장 낮은 강도와 파단신율을 보였으며 내열성을 향상시킨 LSP가 두번째로 낮은 강도와 파단신율을 보였다. 기계적 물성을 향상시킨 HG가 UP중 가장 높은 강도와 파단신율을 보였다.

같은 강도에서 계속해서 신장하는 KFR보다 높은 강도에도 낮은 신장율을 보여 치수 안정성이 높은 KRF가 소화수 탱크에 보다 적합할 것으로 판단된다.

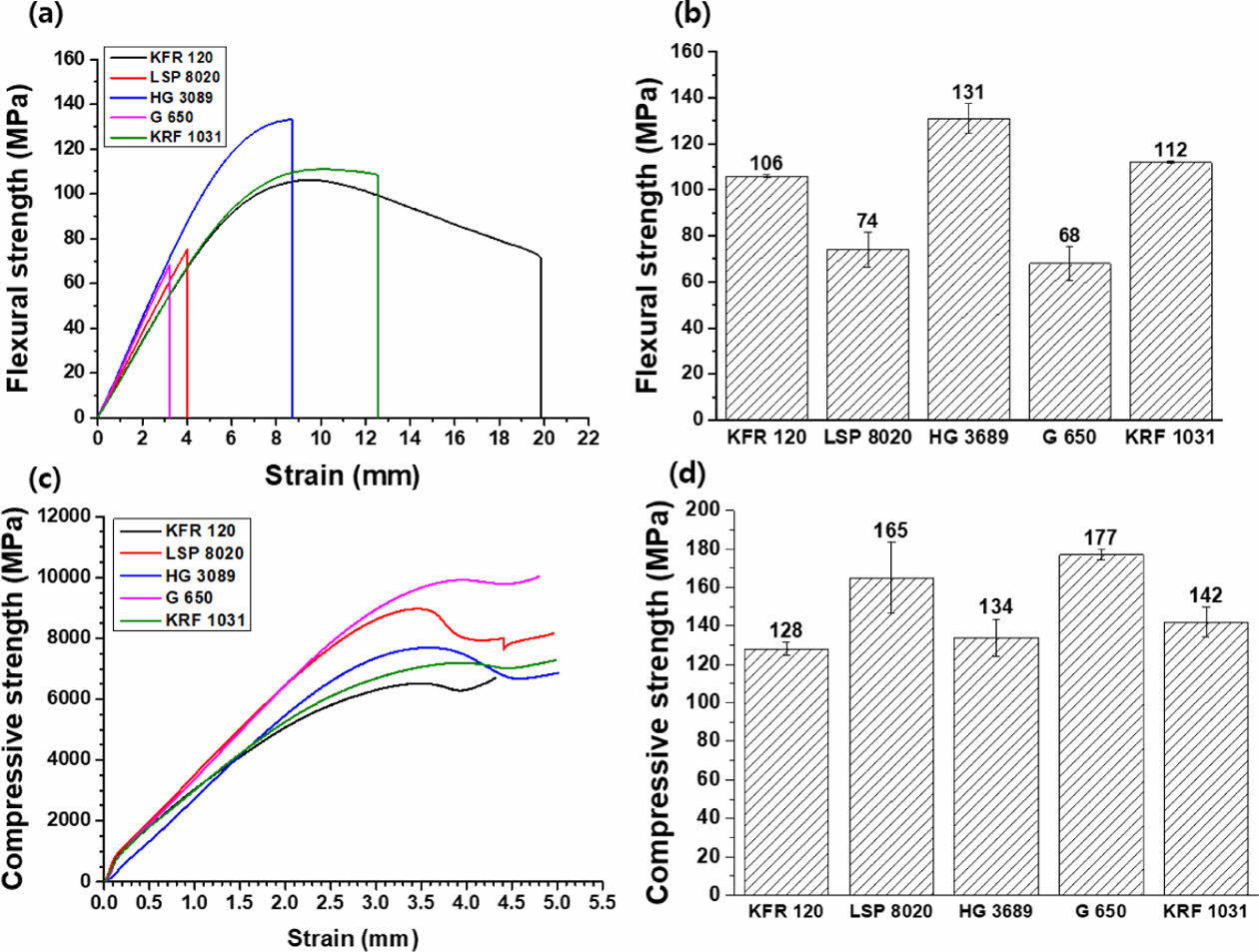

Fig. 5에서 수지들의 굴곡강도와 압축강도를 볼 수 있다. 인장실험에서 높은 인장강도가 나온 KRF와 KFR, HG는 상대적으로 높은 굴곡강도를 나타냈으며 낮은 인장강도를 지닌 LSP와 G는 낮은 굴곡강도를 나타냈다. 인장강도가 3번째로 강했던 HG가 KFR과 KRF를 제치고 가장 높은 굴곡강도를 보여줬다. 지나치게 brittle하여 낮은 파단신율을 가진 G, LSP는 굴곡강도를 제대로 받기전에 파괴되었고 ductile한 특성을 보이는 KFR과 KRF는 굴곡강도가 더 상승하지 못하고 strain이 높아졌다. Strain이 KFR, KRF보다 낮은 HG가 가장 높은 굴곡강도를 지닐 수 있는 것으로 해석된다.

반면 압축강도는 굴곡강도와 반대의 경향을 보였다. LSP와 G가 높은 압축강도를 나타냈고 KRF가 세번째로 높은 압축강도를 나타냈다. 인장이 잘 되는 수지일수록 같은 강도 대비 strain 값이 높았으며 압축강도가 높이 상승하지 못했다. 파단신율이 낮은 G, LSP는 동일한 압축강도에서 다른 수지들보다 낮은 strain 값을 보였다.

두가지 물성을 종합해 봤을 때 KRF가 굴곡강도에서 두번째, 압축강도에서 세번째로 좋은 물성을 기록하여 가장 적절한 물성을 지닌 수지로 판단된다.

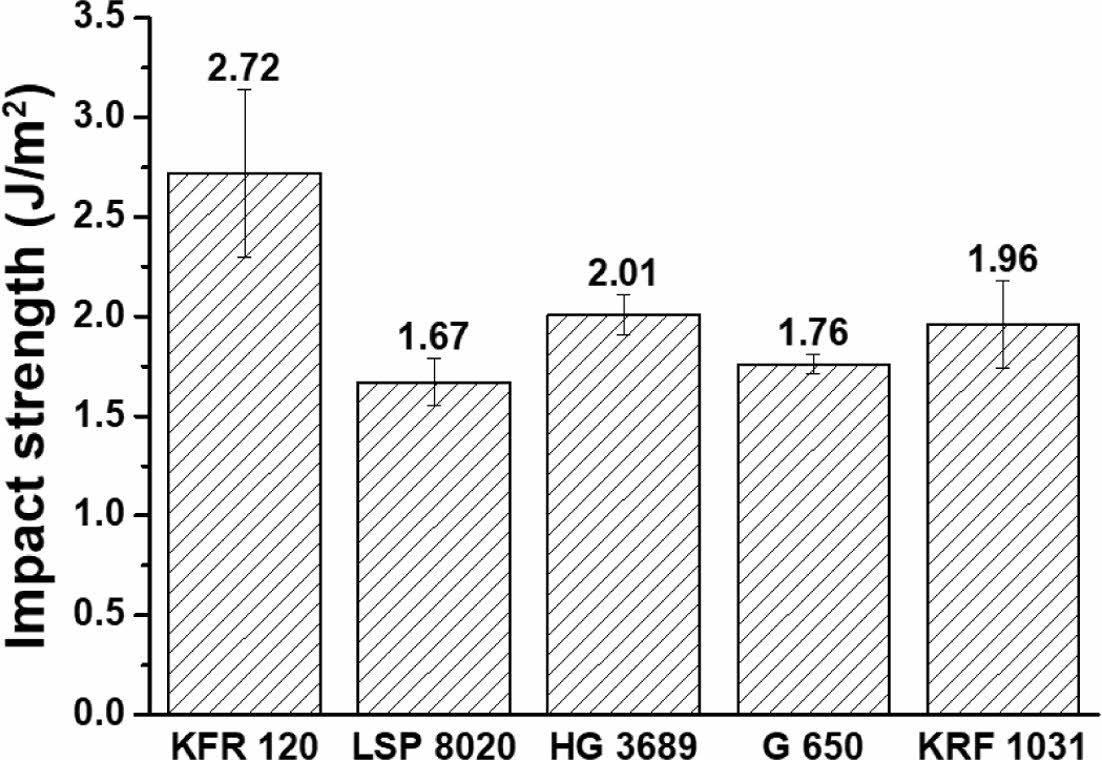

Fig. 6에서 충격강도 시험 결과를 볼 수 있다. 인장실험 결과에서 파단신율이 압도적으로 높았던 KFR이 충격강도가 가장 높았다. 그 뒤로는 KRF와 HG가 높았으며 G와 LSP가 가장 낮은 충격강도를 보였다. 인장실험에서 KRF는 HG보다, LSP는 G보다 확연히 높은 인장강도와 파단신율을 보였지만 충격강도는 비슷하거나 좀더 낮게 나왔다. 시간에 따른 물성의 변화를 측정하는 인장, 압축, 굴곡 시험과는 다르게 순간적인 충격을 주는 충격강도 실험에선 수지들 간의 물성의 차이가 적게 나타난다고 해석된다. KFR이 충격을 버티는 부분에서 가장 우수한 수지로 판단된다.

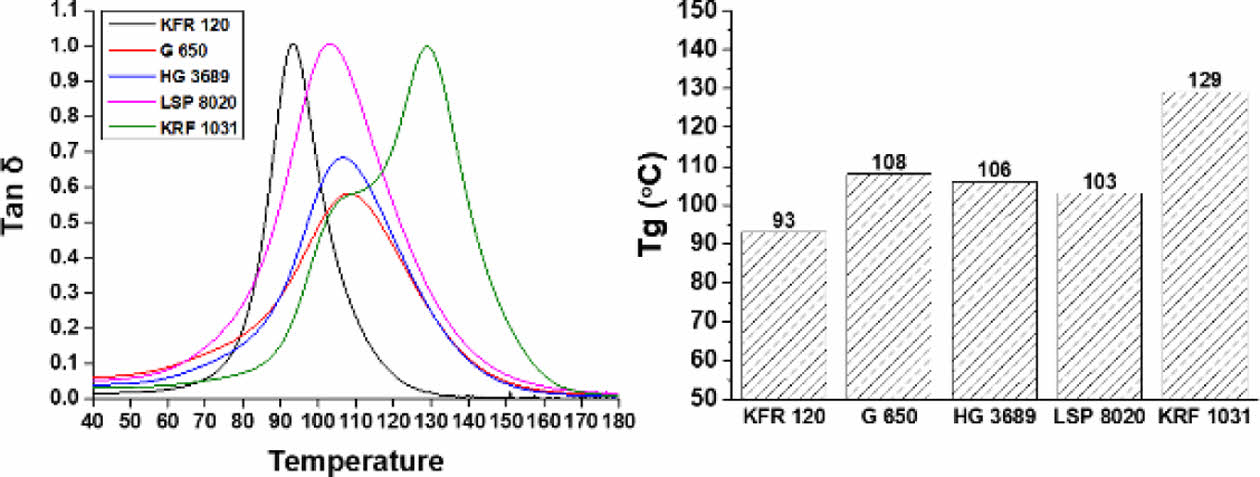

기계적 물성 외에 열적, 환경적 안정성을 파악하기 위하여 DMA 분석을 진행하였다. DMA 분석 결과 도출된 Tg 값을 Fig. 7에 그래프로 나타냈다. Tg 값은 VE인 KRF가 압도적으로 높게 나왔으며 그 뒤로 3종의 UP, Epoxy인 KFR이 가장 낮은 Tg 값을 보였다. 화재현장에서 사용되는 소화전 탱크의 특성상 높은 Tg 값은 탱크의 안정성에 도움이 된다. KRF가 실제 환경 시험을 시행했을 시 가장 안정적인 물성을 보일 것이라고 예측할 수 있다.

Infusion 속도, 기계적 물성, 열적 안정성을 모두 고려하였을 때, VE인 KRF가 가장 적합할 것으로 예상되었다. 이에 KRF를 사용하여 탄소섬유 복합재를 제조한 뒤 내한성, 내열성, 내후성 시험과 용출시험을 진행하였다.

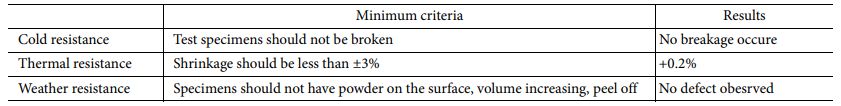

Table 1에서 각 실험의 결과를 확인할 수 있다. 탄소섬유/KRF 복합재 시편은 내한성, 내열성, 내후성 세가지 실험을 모두 통과하여 적용가능성을 증명하였다.

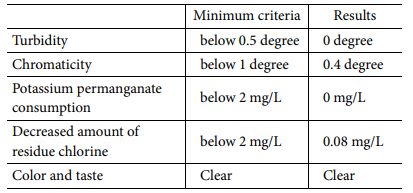

용출시험은 식수로의 사용을 염두에 두고 진행하였기 때문에 식수로 사용하는 수도관의 기준에 맞춰 실험을 진행하였다. Table 2의 실험 결과에서 탄소섬유/KRF 복합재는 기준을 모두 통과하여 음용수용 물탱크에도 사용이 가능함을 확인하였다.

|

Fig. 2 Viscosity and Pot life of resins |

|

Fig. 3 Infusion time of 5 different resins |

|

Fig. 4 Stress-Strain curve and tensile strength, elongation value of 5 different resins |

|

Fig. 5 (a) Flexural-Strain curves, (b) Flexural strength of resins, (c) Compressive-Strain curves, (d) Compressive strength of resins |

|

Fig. 6 Impact strength of resins |

|

Fig. 7 DMA graph of 5 different resins |

소화전 탱크 경량화에 사용할 수지를 선정하기 위하여 후보 수지 KFR-120V, G-650, HG-3689BT, LSP8020, KRF-1031 5종의 특성을 분석하였다. LSP8020과 KRF-1031이 다른 3종에 비해 낮은 점도를 보였으며, 이로 인하여 Infusion 실험에서 빠른 수지주입 속도를 보였다. 가사시간은 KRF-1031과 KFR-120V가 각각 1시간, 2시간 30분, 나머지 3종 UP는 17~20분 사이의 가사시간을 나타냈다. 생산성을 고려하였을 때 KRF-1031이 infusion 공법으로 소화전 탱크를 제조하기에 가장 적절한 것으로 판단되었다. KFR-120V는 높은 파단신율로 인해 충격강도가 높았지만 낮은 압축강도, 굴곡강도에서의 큰 신장율을 보여 치수안정성이 떨어질 것으로 판단된다. KRF-1031은 세가지 UP 수지 대비 높은 인장강도를 지녔으며 굴곡, 압축, 충격 실험에서도 고르게 높은 물성치를 나타냈다. 열적 안정성을 위한 DMA 분석 결과에서도 KRF-1031이 가장 높은 Tg 값을 나타내 환경시험에서 높은 안정성을 보일 것으로 예측되었다. 최종적으로 선정된 KRF-1031로 제작한 탄소섬유복합재 시편은 실제 소화전 탱크 운용환경에 맞춘 내한성, 내열성, 내후성 실험과 식수운용에 필요한 용출실험을 모두 통과하여 소화전 탱크 경량화용 수지로의 적용가능성을 증명하였다.

본 연구는 중소벤처기업부 규제자유특구혁신사업의 탄소복합재 경량 소화수 탱크 제조 및 소방특장차 실증과제 지원으로 수행되었음(과제 번호: P0016063).

- 1. Shin, P.S., Wang, Z.J., Kwon, D.J., Choi, J.Y., Sung, I., Jin, D.S., Kang, S.W., Kim, J.C., and Park, J.M., “Optimum Mixing Ratio of Epoxy for Glass Fiber Reinforced Composites with High Thermal Stability,” Composite Research, Vol. 27, No. 4, 2015, pp. 168-173.

-

- 2. Moon, J.B., Kim, S.H., and Kim, C.G., “Effects of Salt Water Environment on the Mechanical Behavior of Composites,” Composites Research, Vol. 23, No. 1, 2010, pp. 44-50.

-

- 3. Moon, J.B., Kim, S.H., and Kim, C.G., “Analysis of the Integral Fuel Tank Considering Hygrothermal Environmental Factors”, Composites Research, Vol. 20, No. 5, 2007, pp. 64-69.

- 4. Weiguang, H., Park, S.J., and Kim, Y.H., “High Temperature Properties of Fiber Reinforced Composites under the Different Loading Conditions”, Composites Research, Vol. 30, No. 3, 2017, pp. 188-192.

-

- 5. Kovtun, V., Korotkevich, S., Mirchev, Y., and Lodnya, V., “Optimization of Fire Truck’s Tanks on the Chassis MAZ-6317 by the Method of Computer Simulation,” International Journal “NDT Days”, Vol. 2, No. 4, 2019, pp. 495-500.

- 6. Soylak, M., Unsal, Y.E., Yilmaz, E., and Tuzen, M., “Determination of Rhodamine B in Soft Drink, Waste Water and Lipstick Samples after Solid Phase Extraction”, Food and Chemical Toxicology, Vol. 49, 2011, pp. 1796-1799.

-

- 7. Chiu, H.T., and Chen, S.C., “Curing Reaction of Unsaturated Polyester Resin Modified by Dicyclopentadiene”, Journal of Polymer Research, Vol. 8, No. 3, 2011, pp. 183-190.

-

- 8. Rodrigues Junior, S.A., Zanchi, C.H., Carvalho, R.V.D., and Demarco, F.F., “Flexural Strength and Modulus of Elasticity of Different Types of Resin-based Composites,” Brazilian Oral Research, Vol. 21, 2007, pp. 16-21.

-

- 9. Hancox, N.L., “The Compression Strength of Unidirectional Carbon Fibre Reinforced Plastic”, Journal of Materials Science, Vol. 10, 1975, pp. 234-242.

-

- 10. Mezghani, K., “Long Term Environmental Effects on Physical Properties of Vinylester Composite Pipes”, Polymer Testing, Vol. 31, 2012, pp. 76-82.

-

- 11. Won, J.S., “A Study on the Improvement of Fire Response Capacity in Seoul”, Seoul Institute Policy Report, 2017.

- 12. “Sanitation Test Method for Materials and Product Used in Drink Water”, Ministry of Environment Notice, 2015-103.

This Article

This Article

-

2022; 35(4): 255-260

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.255

- Received on Jun 19, 2022

- Revised on Jul 6, 2022

- Accepted on Jul 12, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Mong Young Huh

-

* Korea Carbon Industry Promotion Agency, 2nd R&D Office

- E-mail: herpoly@gmail.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.