- Effect of Post-processing on Mechanical Properties of 3D Printed Carbon Chopped Fiber Reinforced Composites

Jia-le Che*, Seung-Hwan Chang*†

School of Mechanical Engineering, Chung-Ang University

- 3D 프린팅 된 탄소 단섬유강화 복합재료의 후처리 효과가 재료의 기계적 성능에 미치는 영향

차가락* · 장승환*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The high porosity of the infill pattern of carbon chopped fiber-reinforced Nylon composite structures fabricated by the fused filament fabrication (FFF) type 3D printers determines the mechanical performance of the printed structures. This study experimentally evaluated the mechanical performance of Onyx composite specimens fabricated with a rectangular infill structure under the hot-pressing condition to improve the mechanical properties by reducing the porosity of the infill pattern of the printed structure, and evaluated the best mechanical performance. The hot-pressing conditions (145oC, 4 MPa, 12 min) that induce the most appropriate mechanical properties were found. As a result of microscopic observation, it was confirmed that the infill porosity of the composite specimens subjected to post hot-pressing treatment was effectively reduced. In order to confirm the mechanical performance of the post-treated specimen, a tensile test and a three-point bending test were performed with a control specimen without post-treatment and a specimen printed with the same density and dimensions after post-treatment to evaluate the mechanical properties. As a result of comparison, it was confirmed that the mechanical properties were effectively improved when the post-treatment of hot-pressing was performed

상용 FFF (Fused filament fabrication) 3D 프린터로 제조된 탄소 단섬유강화 나일론 복합재료 구조의 내부 채움 패턴(Infill pattern)의 높은 공극률은 프린팅 된 구조의 기계적 성능을 결정한다. 본 연구는 프린팅 된 구조의 내부 채움 패턴의 공극률을 줄여서 기계적 특성을 개선하기 위해 사각형 내부 채움 구조로 제작된 Onyx 복합재료 시편의 열압밀 조건에 따른 시편의 기계적 성능을 실험적으로 평가하고, 가장 우수한 기계적 물성을 유도하는 열압밀 공정 조건(145oC, 4 MPa, 12 min)을 찾았다. 현미경 관찰결과 열압밀 후처리를 겪은 복합재료 시편의 내부 채움 공극률이 효과적으로 줄어듦을 확인하였다. 후처리된 시편의 기계적 성능을 확인하기 위해, 후처리를 하지 않은 대조군 시편과, 후처리 후 밀도와 치수를 동일하게 설정하여 출력한 시편과 함께 인장시험 및 3점 굽힘시험을 수행하여 기계적 물성을 비교한 결과 열압밀 후처리를 수행한 경우 기계적 물성이 효과적으로 개선되는 것을 확인하였다

Keywords: 3D 프린팅(3D printing), 열압밀(Hot-pressing), 내부 패턴(Infill pattern), 기계적 성능(Mechanical properties)

최근 3D 프린터에 적용할 수 있는 필라멘트 재료가 다양해지고, 관련 연구가 심화됨에 따라 기능과 구조가 복잡한 제품을 다양하게 제조할 수 있게 되었다[1,2]. 3D 프린팅으로 제작된 제품이 단순 3차원 형상의 구현에서 실제 제품으로써 기능을 할 수 있는 방향으로 발전함에 따라, 프린팅 된 제품의 강도와 강성을 증가시키기 위한 방안이 연구되었고[3], 그 결과, 보다 기계적 성능이 우수한 폴리머 필라멘트의 개발과 더불어, 단섬유와 기타 기능성 파우더가 함유된 필라멘트가 개발되었으며[4,5], 최근에는 대중적으로 사용되는 폴리머 재질의 필라멘트에 탄소나 유리 재질의 연속 섬유가 추가된 고기능성 섬유강화복합재료 필라멘트가 사용되고 있다[6-9]. 나일론에 탄소 단섬유가 함유된 Onyx 재료는 주로 사용되고 있는 3D 프린팅 필라멘트 재료 중에 높은 열 내구성(T>145oC)을 가지고 있고 압력에 대한 변향이 적이 뛰어난 내구성 가지고 있다[10,11]. 3D 프린팅 방식 중에 FFF (Fused filament fabrication)는 가장 널리 사용되는 방식이며, 폐기물이 적을 뿐만 아니라 맞춤형 부품의 제작이 가능하다. 이 방식의 공정 중 필라멘트는 특정 온도에서 점성 상태로 압출되며, 점성 상태의 필라멘트는 프린터 베드 또는 이전 출력된 부분에 접촉할 때 필라멘트의 온도가 떨어짐에 따라 굳어지게 되는데, 이 과정에서 필라멘트가 굳어지며 부피가 수축하고, 이에 따라 구조 사이에 공극이 발생하게 되어 최종 완제품의 기계적 성능에 영향을 미치게 된다[12-14]. 출력조건에 따른 출력물의 기계적 특성을 파악하기 위해 Kubota 등[15]은 내부 채움 적층 방향이 3D 프린팅 시편의 인장강도에 미치는 영향을 연구하였다. 최근에 사용되는 3D 프린팅 기법에서는 다양한 내부 채움(Infill) 방식을 활용함으로써 구조의 채움 밀도를 통제할 수 있으며[16], 내부 채움 방식이 달라지면, 결과적으로 프린팅 된 구조의 기계적 성능이 달라질 수 있다[17]. 이에 따라, 3D 프린팅 방식으로 제작된 구조가 요구하는 기계적 성능을 충족시키지 못하는 경우에는 구조의 기계적 성능을 향상시키기 위한 후처리가 필요하다[18,19]. 일반적으로 사용되는 후처리 방식에는 지지 구조를 제거하고 재경화 하는 방법이나[20,21], 구조를 보호하기 위해 구조 표면을 코팅하는 방법[22], 혹은 구조 표면 거칠기를 개선하는 공정[23] 등이 사용된다. 이러한 후처리 방식은 일반적으로 복잡하고 높은 정밀도를 요구한다. 또한, 후처리 공정으로써 열압밀은 3D 프린팅 된 구조의 공극률을 쉽게 감소시킬 수 있지만[11,24], 고온 및 고압 공정이 구조에 손상을 줄 수 있기 때문에 효과적인 열압밀 조건을 찾는 것이 중요하다[25].

본 연구는 시편의 후처리에 의한 내부 채움 방식의 변화 및 기계적 성능을 평가하기 위해 3D 프린팅 재료의 기계적 특성 향상에 적합한 열압밀 온도와 압력을 찾기 위해 다양한 조건으로 후처리를 진행하였다. 성형조건에 따른 시편의 미세 구조의 변화를 관찰하고, 그에 따른 시편의 기계적 성능을 실험적으로 평가하여, 적절한 후처리를 위한 성형온도와 압력 등의 공정변수를 제시하였다.

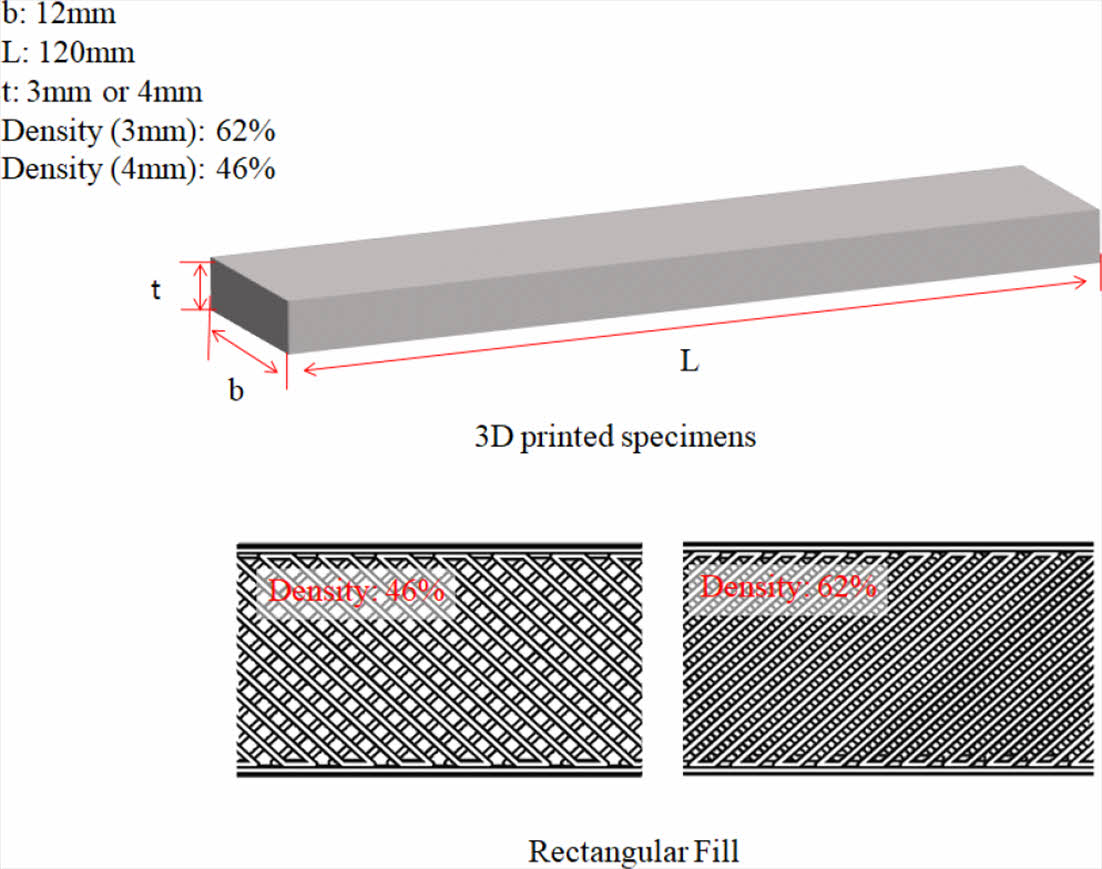

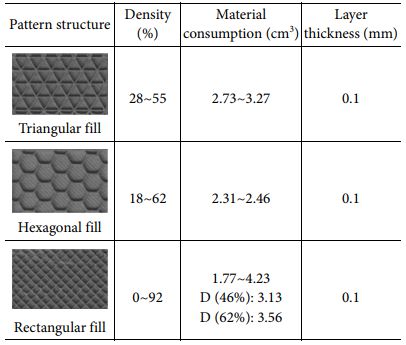

본 연구에 사용된 시편은 FFF 방식의 3D 프린터 (Markforged, MarkTwo, USA)를 이용하여 제조하였다. 시편제조에 사용한 3D 프린터의 출력방식에 따라 탄소 단섬유강화 복합재료 구조물을 출력하기 위해 나일론에 탄소 단섬유(직경: 5~10 mm, 길이: 50~250 mm)가 함유된 Onyx 필라멘트로 구조층을 출력하였으며, 그 과정에서 세 가지 내부 채움(Triangular fill, Hexagonal fill, Rectangular fill) 방식을 사용할 수 있다(Table 1 참조). 이 세 가지 채움 방식 중에 사각형 채움(Rectangular fill) 방식은 내부 채움 상태의 밀도를 조정할 수 있는 범위가 0~92%로 매우 넓기 때문에 시편 제조과정에서 이 방식을 사용하여 내부 채움 구조 사이즈를 조정함으로써 구조 밀도를 조절하였다(Fig. 1 참조). 3D 프린팅 된 각 층(Layer)의 두께는 0.1 mm이기 때문에 본 실험연구에 사용한 시편의 두께(3 mm와 4 mm)를 출력하기 위해 필라멘트를 30~40층 적층하여 제작하였으며, 각 층간의 공극률은 거의 일정하게 유지되었다.

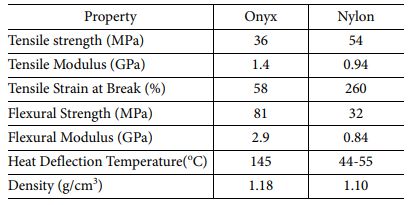

따라서, 본 연구에서는 탄소 단섬유/나일론 복합재료 필라멘트 (Onyx)를 이용하여 사각형 내부 채움 방식으로 길이 120 mm, 너비 12 mm, 두께 4 mm의 평판 시편을 출력 하였다(Fig. 1 참조). 또한, 시편의 채움 밀도는 일반적인 출력에 사용하는 46%로 설정하였다. Onyx의 기계적 물성은 Table 2에 제시하였다.

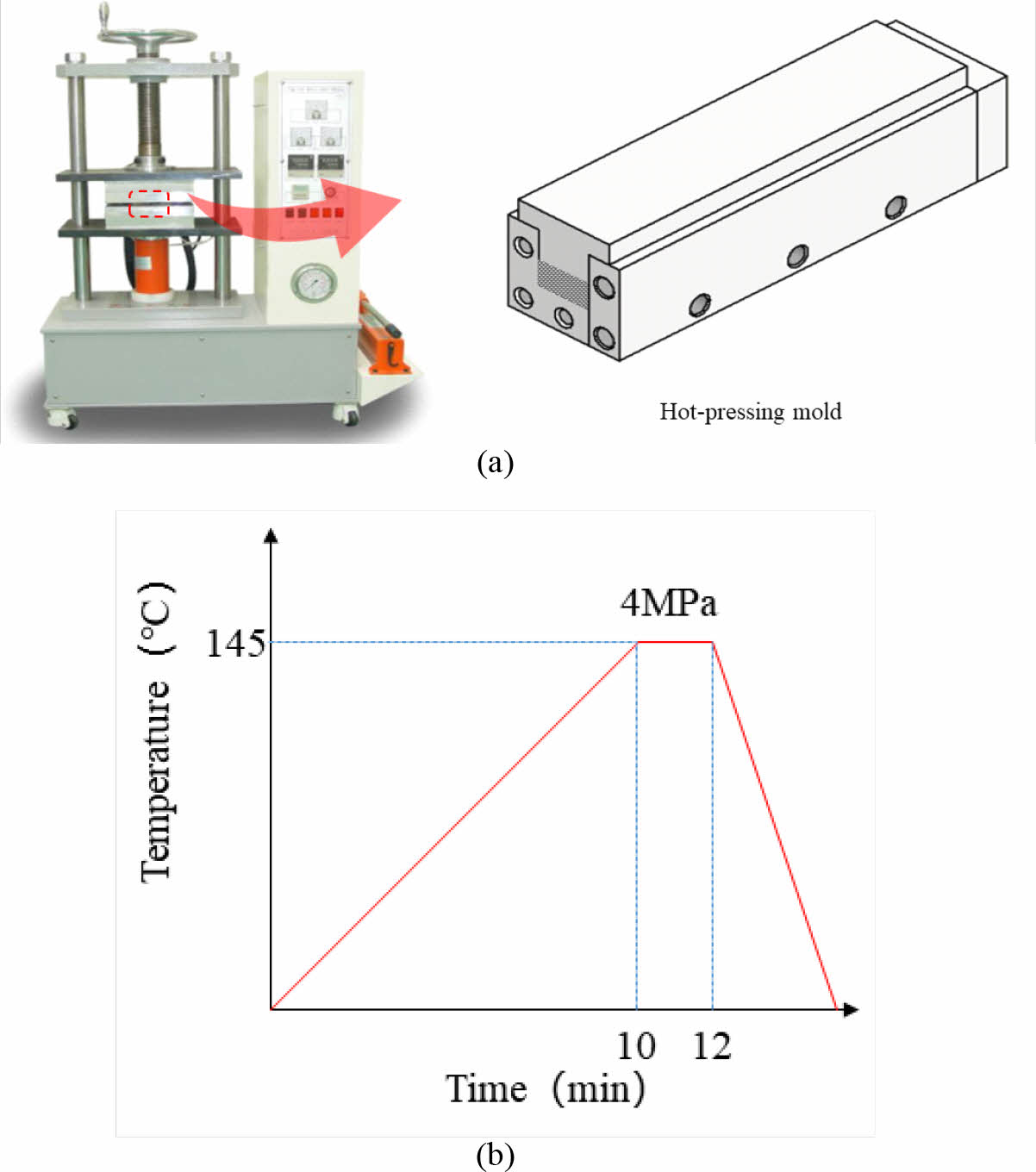

Onyx 재료의 기계적 물성을 고려하여 후처리용 열압밀 조건을 145oC, 4 MPa, 12 min으로 설정하였다. 효과적인 후처리를 위해 Fig. 2에 보이는 바와 같이 핫프레스(Hot press)로 금속 금형을 10분 동안 예열한 후에 4 MPa의 압력을 추가하고 2 min간 압력을 유지하였다. 전체 성형과정에서 성형 온도를 145oC로 설정하였으며, 성형이 종료된 후 실온에 노출시켜 공랭방식으로 시편을 냉각하였다.

열압밀 후처리된 시편의 두께는 4 mm에서 3 mm로 25% 감소하였고, 시편의 표면이 손상되지 않았음을 육안으로 확인하였다.

|

Fig. 1 3D Printing details; 3D printed specimens and the rectangular infill pattern |

|

Fig. 2 Hot-pressing process; (a) the mold for forming of specimens, (b) forming cycle |

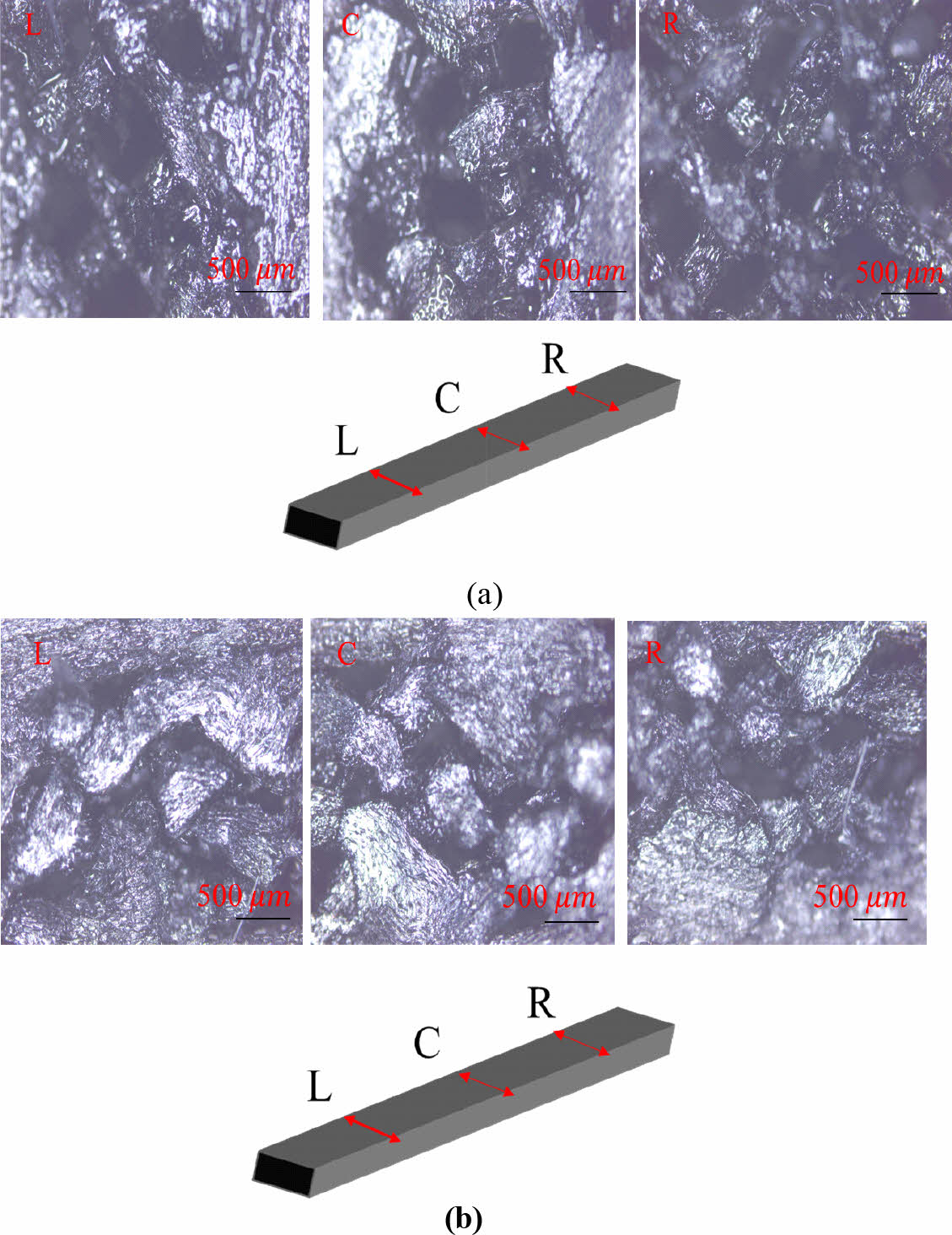

열압밀을 통해 얻은 시편의 내부 채움 구조 및 섬유 변화를 관찰하기 위해 시편의 좌우 길이의 1/4에 해당하는 부분과 중앙부를 절단하여 광학 현미경(BX53MTRF, OLYMPUS, Japan)으로 단면을 관찰하였다. 3D 프린터로 프린팅 한 시편과 열압밀 후처리된 시편의 섬유 배열 및 밀도 변화를 비교하기 위해 3D 프린터로 제조한 시편 중 후처리하기 전 시편을 동일한 위치에서 절단하여 단면의 내부 섬유를 관찰하였다(Fig. 3 참조). 관찰 결과, Fig. 3b에 보이는 바와 같이 온도와 압력을 부가하여 후처리한 시편의 경우 공극이 상당히 감소한 것을 확인하였다.

|

Fig. 3 Microscopic observation of the 3D printed specimens; (a) before and (b) after the post treatment (Hot-pressing) |

4.1 인장 시험

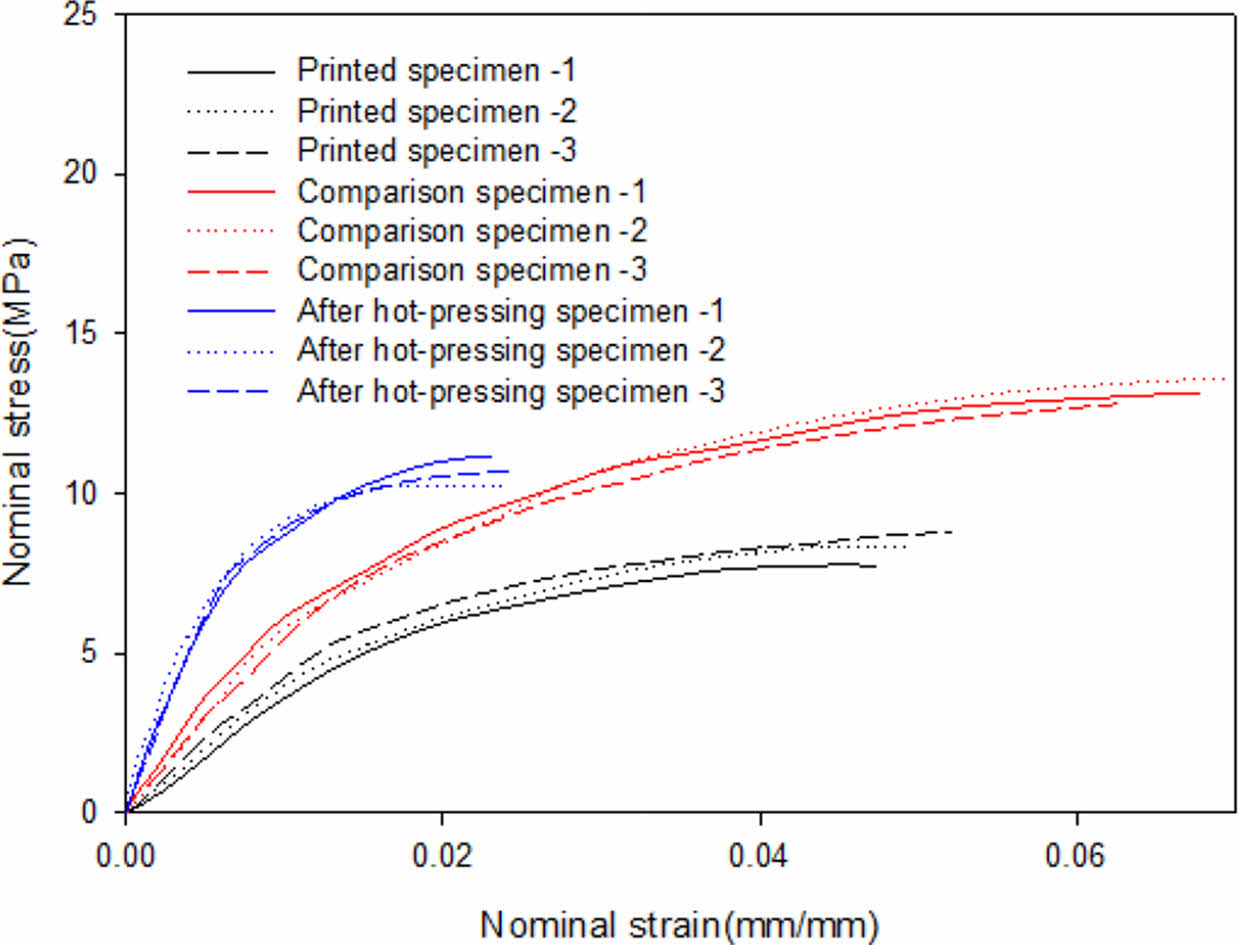

프린팅 된 시편의 후처리를 통해 두께가 3 mm로 감소하고, 내부 채움 밀도가 62%로 증가된 시편의 기계적 물성의 변화를 확인하기 위해 인장시험을 수행하였다. 후처리 공정이 시편의 기계적 성능에 미치는 영향을 확인하기 위하여, 내부 채움 밀도가 62%이고 시편의 두께가 3 mm인 대조군 시편을 3D 프린터로 제조하여 비교실험을 수행하였다. 인장시험은 ASTM D638[27]에서 규정된 절차에 따라 만능재료 시험기 (MTS810, USA)를 사용하여 인장 속도 2 mm/min로 수행하였으며, 준비된 시편의 종류는 단순 3D 프린팅 된 시편(두께 4 mm, 내부 채움 밀도 46%), 후처리 시편 및 대조 시편의 총 세 가지이다. 세 가지 시편은 동일한 조건 하에서 각각 세 번씩 시험을 수행하였다.

세 가지 종류의 시편에 대한 인장시험 결과 Fig. 4에서 보이는 바와 같이, 후처리 시편의 탄성계수(Young's modulus)가 가장 높은 값(평균: 1.672 GPa, 표준편차: 0.039)을 가짐을 알 수 있었으며, 이는 단순 프린팅 시편(평균: 0.813 GPa, 표준편차: 0.068)에 비해 206% 증가한 결과이며, 인장강도 또한 단순 프린팅 시편에 비해 높은 수준(127%)임을 알 수 있었다. 한편, 후처리 시편과 동일한 두께와 밀도로 출력된 시편의 탄성계수는 1.023 GPa(표준편차: 0.032)의 값을 가졌으며, 이는 단순 프린팅 된 시편 대비 126% 향상된 수치이며, 인장강도는 가장 높은 비율(155%)로 증가함을 알 수 있었다. 3D 프린팅 된 대조 시편은 내부 채움 구조가 작을수록 시편 전체의 밀도가 증가하지만 구조의 층간 공극률은 거의 변하지 않는다. 대조 시편의 밀도는 후처리 된 시편과 동일하지만 공극률이 커서 후처리 된 시편보다 탄성계수가 낮았지만, 후처리 공정 중 시편에 가해진 성형압력에 의해 발생한 시편 내부 미세구조의 불균일한 변화가 재료 강도에 부정적인 영향을 끼진 것으로 판단된다. 후처리 영향을 확인하기 위한 세 가지 시편 중 후처리 된 시편의 탄성계수가 가장 높았으며, 따라서 3D 프린팅 된 시편의 층간 공극률을 낮추면 시편의 기계적 성능을 효과적으로 개선할 수 있다는 것을 실험적으로 확인하였다.

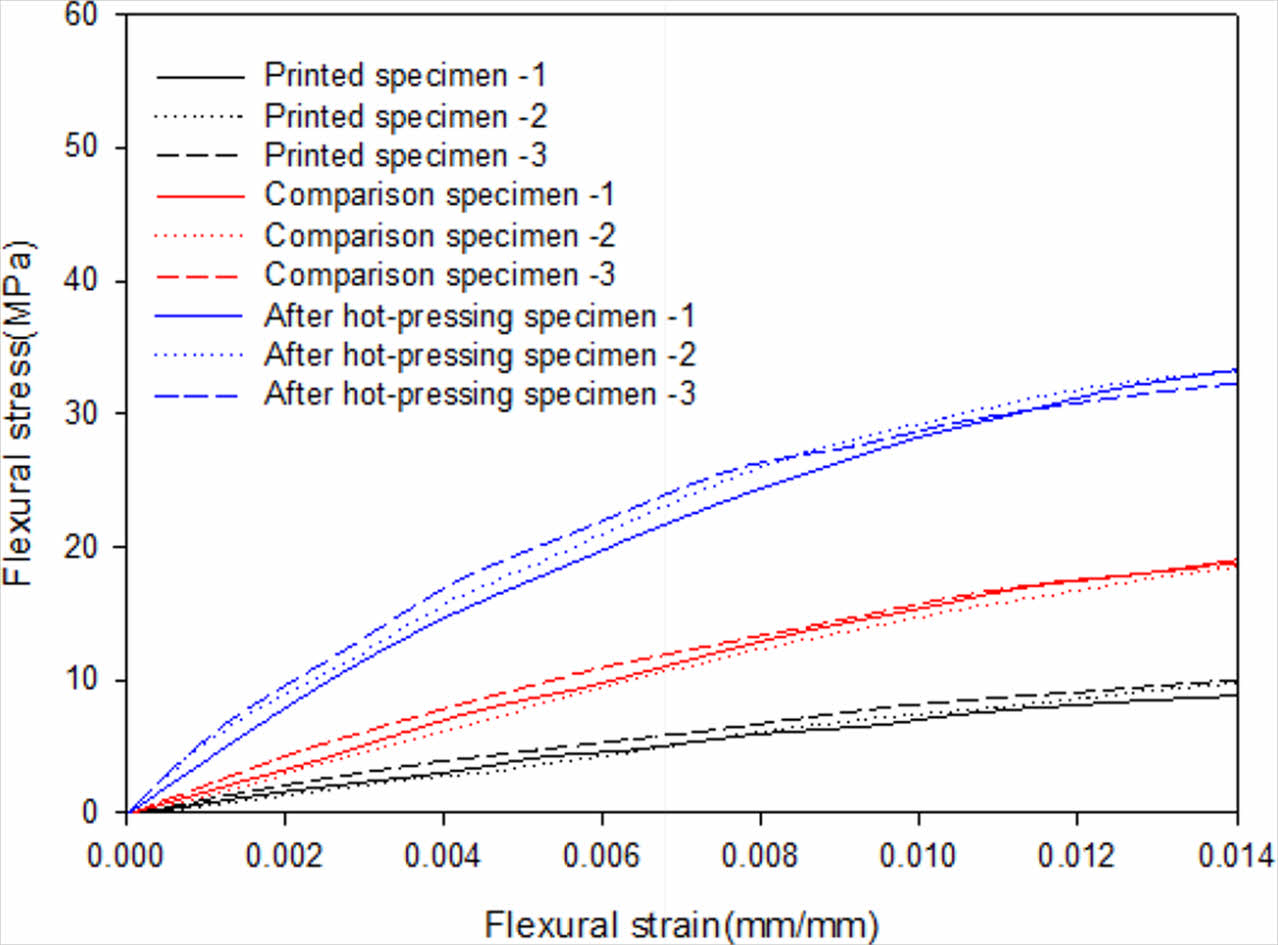

4.2 굽힘 시험

열압밀 후처리 공정은 시편 내부 층간의 공극률이 줄어들면서 시편의 굴곡 성능에 영향을 미칠 수 있다. 이를 확인하기 위해 3점 굽힘시험을 수행하였다. 굽힘시험은 ASTM D790[28] 절차에 따라 만능 재료시험기(Instron 5565A,USA)를 이용하여 세 가지 시편에 대해 수행하였으며, 각 시편 유형에 따라 세 번의 실험을 반복하였다. 다음 제안된 식을 통해 굽힘시험 결과를 정리하였다.

여기서 σf 은 굽힘 응력, εf 는 굽힘 변형률, F는 하중, D는 시편중심의 최대 처짐, b, t는 각각 시편의 너비와 높이, L은 지지대 사이의 거리(Span length)를 나타낸다.

굽힘시험 결과는 Fig. 5에서 보이는 바와 같이, 단순 3D 프린팅 된 시편의 굴곡 탄성률(Flexural Modulus)은 0.849 GPa (표준편차 0.099)로 비교적 낮은 수준이었으나, 후처리 된 시편은 3.609 GPa(표준편차 0.136)로 후처리를 하지 않은 시편에 비해 425% 증가함을 알 수 있었다.

후처리 시편과 동일한 두께 및 밀도로 출력한 대조 시편의 굴곡 탄성률는 1.618 GPa(표준편차 0.068)으로써, 단순 3D 프린팅 된 시편 보다 191% 증가되었음을 알 수 있었다. 세 가지 시편의 인장시험과 3점 굽힘시험의 결과 분석을 통해 간단한 열압밀 후처리는 층간의 공극률을 줄여서, 결과적으로 시편의 기계적 성능을 개선할 수 있음을 확인하였다.

|

Fig. 4 Stress-strain relationships for the tensile test |

|

Fig. 5 3-point bending test result |

본 연구에서는 3D 프린팅 된 성형물의 열압밀 후처리가 구조물의 기계적 성능 향상에 미치는 영향을 확인하기 위해 상용 FFF 방식 3D 프린터를 사용하여 탄소 단섬유강화 복합재료 필라멘트인 Onyx (Carbon fiber/Nylon composites) 필라멘트로 시편을 프린팅 하였다. 필라멘트 재료의 열특성을 고려하여 프린팅한 시편을 145oC, 4 MPa, 12분의 열압밀 조건으로 후처리 하였다. 후처리 후 시편의 단면을 현미경 관찰한 결과 시편 내부의 층간 공극률이 줄어든 것을 확인하였다. 더불어, 단순 3D 프린팅 시편, 후처리 시편, 대조 시편에 대해 인장 및 3점 굽힘시험을 수행하여 후처리 된 시편의 기계적 성능이 가장 우수하다는 것을 확인하였다. 실험 결과, 후처리 공정을 통해 단순 3D 프린팅 시편 대비 영계수 206%, 인장강도 127%, 굽힘 강성 425%가 향상됨을 알 수 있었다. 열압밀 후처리는 구조의 내부 층간의 공극률을 줄임으로써 구조의 기계적 성능을 향상시키는 것으로 파악된다.

본 연구를 통해 간단한 열압밀 후처리는 3D 프린팅 시편의 기계적 성능을 개선시킬 수 있으며, 특히 구조의 강성 개선에 매우 큰 효과가 있음을 확인하였다. 이러한 후처리 기술은 복잡한 형상을 가진 구조물의 프린팅 기술의 효용성을 강화하여, 기계적 성능이 우수한 기능성 구조물 제작에 기여할 것으로 기대된다. 이 연구 결과를 바탕으로, 골절 치료용 고정판과 같이 스크루 홀을 포함하는 복잡한 형상을 가지는 구조를 3D 프린팅과 후처리 공정으로 기계적 성능을 높일 수 있을 것으로 기대된다.

This work was supported by a National Research Foundation of Korea (NRF) grant funded by the Korean government (MSIP) (NRF-2020R1A2C2007720).

- 1. Thompson, M.K., Moroni, G., Vaneker, T., Fadel, G., Campbell, R.I., Gibson, I. Bernard, A., Schulz, J., Graf, P., Ahuja, B., and Martina, F., “Design for Additive Manufacturing: Trends, Opportunities, Considerations, and Constraints,” Cirp Annals, Vol. 65, Issue 2, 2016, pp. 737-760.

-

- 2. Dizon, J.R.C., Espera Jr, A.H., Chen, Q., and Advincula, R.C., “Mechanical Characterization of 3D-printed Polymers,” Additive Manufacturing, Vol. 20, 2018, pp. 44-67.

-

- 3. Lu, B., Li, D., and Tian, X., “Development Trends in Additive Manufacturing and 3D Printing,” Engineering, Vol. 1, Issue 1, 2015, pp. 85-89.

-

- 4. De Leon, A.C., Chen, Q., Palaganas, N.B., Palaganas, J.O., Manapat, J., and Advincula, R.C., “High Performance Polymer Nanocomposites for Additive Manufacturing Applications,” Reactive and Functional Polymers, Vol. 103, 2016, pp. 141-155.

-

- 5. Baek, U.G., Nam, G.B., Roh, J.S., Park, S.E., and Roh, J.U., “A Study on the Improvement of Bending Characteristics of 3D Printed Thermoplastic Structures Reinforced at the Lateral Surface using Continuous Fiber Reinforced Thermosetting Composites,” Composites Research, Vol. 34, No. 2, 2021, pp. 136-142.

-

- 6. Wang, P., Zou, B., and Ding, S., Shi, Z., Ma, Y., and Yao, P., “Preparation of Short CF/GF Reinforced PEEK Composite Filaments and Their Comprehensive Properties Evaluation for FDM-3D Printing,” Composites Part B: Engineering, Vol. 198, 2020, 108175.

-

- 7. Manapat, J.Z., Mangadlao, J.D., Tiu, B.D.B., Tritchler, G.C., and Advincula, R.C., “High-strength Stereolithographic 3D Printed Nanocomposites: Graphene Oxide Metastability” ACS Applied Materials & Interfaces, Vol. 9, Issue 11, 2017, pp. 10085-10093.

-

- 8. Advincula, R.C., Dizon, J.R.C., Chen, Q., Niu, I., Chung, J., Kilpatrick L., and Newman, R., “Additive Manufacturing for COVID-19: Devices, Materials, Prospects, and Challenges,” MRS Communications, Vol. 10, Issue 3, 2020, pp. 413-427.

-

- 9. Oh, E.Y., Lee, J.W., and Suhr, J.H., “3D Printable Composite Materials: A Review and Prospective” Composites Research, Vol. 31, No. 5, 2018, pp. 192-201.

- 10. Kabir, S.M.F., Mathur, K., and Seyam, A.F.M., “The Road to Improved Fiber-reinforced 3D Printing Technology,” Technologies, Vol. 8, Issue 4, 2020, pp. 51.

-

- 11. Saeed, K., McIlhagger, A., Harkin-Jones, E., McGarrigle, C., Dizon, D., Shar, M.A., McMillan, A., and Archer, E.,“Characterization of Continuous Carbon Fibre Reinforced 3D Printed Polymer Composites with Varying Fibre Volume Fractions,” Composite Structures, Vol. 282, 2022, pp. 115033.

-

- 12. Fernandez-Vicente, M., Canyada, M., and Conejero, A., “Identifying Limitations for Design for Manufacturing with Desktop FFF 3D Printers,” International Journal of Rapid Manufacturing, Vol. 5, Issue 1, 2015, pp. 116-128.

-

- 13. Somireddy, M., Singh, C.V., and Czekanski, A., “Analysis of the Material Behavior of 3D Printed Laminates via FFF,” Experimental Mechanics, Vol. 59, Issue 6, 2019, pp. 871-881.

-

- 14. Elkaseer, A., Schneider, S., and Scholz, S.G., “Experiment-based Process Modeling and Optimization for High-quality and Resource-efficient FFF 3D Printing,” Applied Sciences, Vol. 10, Issue. 8, 2020, pp. 2899.

-

- 15. Kubota, M., Hayakawa, K., and Todoroki, A., “Effect of Build-up Orientations and Process Parameters on the Tensile Strength of 3D Printed Short Carbon Fiber/PA-6 Composites,” Advanced Composite Materials, Vol. 31, No. 2 2022, pp. 119-136.

-

- 16. Blok, L.G., Longana, M.L., Yu, H., and Woods, B.K.S., “An Investigation into 3D Printing of Fibre Reinforced Thermoplastic Composites,” Additive Manufacturing, Vol. 22, 2018, pp. 176-186.

-

- 17. Bárnik, F., Vaško, M., Handrik, M., Dorčiak, F., and Majko, J., “Comparing Mechanical Properties of Composites Structures on Onyx Base with Different Density and Shape of Fill,” Transportation Research Procedia, Vol. 40, 2019, pp. 616-622.

-

- 18. Impens, D., and Urbanic, R.J., “Assessing the Impact of Post-processing Variables on Tensile and Compression Characteristics for 3D Printed Components,” IFAC-PapersOnLine, Vol. 48, Issue 3, 2015, pp. 652-657.

-

- 19. Pascual-González, C., San Martín, P., Lizarralde, I., Fernández, A., León, A., Lopes, C.S., and Fernández-Blázquez, J.P., “Post-processing Effects on Microstructure, Interlaminar and Thermal Properties of 3D Printed Continuous Carbon Fibre Composites,” Composites Part B: Engineering, Vol. 210, 2021, pp. 108652.

-

- 20. Stava, O., Vanek, J., Benes, B., Carr, N., and Mĕch, R., “Stress Relief: Improving Structural Strength of 3D Printable Objects,” ACM Transactions on Graphics (TOG), Vol. 31, Issue 4, 2012, pp. 1-11.

-

- 21. Arefin, A.M.E., Khatri, N.R., Kulkarni, N., and Egan, P.F., “Polymer 3D Printing Review: Materials, process, and Design Strategies for Medical Applications,” Polymers, Vol. 13, Issue 9, 2021, pp. 1499.

-

- 22. Žigon, J., Kariž, M., and Pavlič, M., “Surface Finishing of 3D-Printed Polymers with Selected Coatings,” Polymers, Vol. 12, Issue 12, 2020, pp. 2797.

-

- 23. Kumar, K., and Kumar, G.S., “An Experimental and Theoretical Investigation of Surface Roughness of Poly-jet Printed Parts: This Paper Explains How Local Surface Orientation Affects Surface Roughness in a Poly-jet Process,” Virtual and Physical Prototyping, Vol. 10, Issue 1, 2015, pp. 23-34.

-

- 24. Hetrick, D.R., Sanei, S.H.R., and Ashour, O., “Void Content Reduction in 3D Printed Glass Fiber-Reinforced Polymer Composites through Temperature and Pressure Consolidation,” Journal of Composites Science, Vol. 6, Issue 5, 2022, pp. 128.

-

- 25. Karakurt, I., and Lin, L., “3D Printing Technologies: Techniques, Materials, and Post-processing,” Current Opinion in Chemical Engineering, Vol. 28, 2020, pp. 134-143.

-

- 26. Kabir, S.M.F., Mathur, K., and Seyam, A.F.M., “The Road to Improved Fiber-reinforced 3D Printing Technology,” Technologies, Vol. 8, Issue 4, 2020, pp. 5.

-

- 27. ASTM D638, Standard Test Method for Tensile Properties of Plastics.

-

- 28. ASTM S. Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials. ASTM D790. Annual Book of ASTM Standards, 1997.

-

This Article

This Article

-

2022; 35(6): 463-468

Published on Dec 31, 2022

- 10.7234/composres.2022.35.6.463

- Received on Dec 17, 2022

- Revised on Dec 18, 2022

- Accepted on Dec 19, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Seung-Hwan Chang

-

School of Mechanical Engineering, Chung-Ang University

- E-mail: phigs4@cau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.