- Next Generation Lightweight Structural Composite Materials for Future Mobility Review: Applicability of Self-Reinforced Composites

Mi Na Kim*, Ji-un Jang**, Hyeseong Lee***, Myung Jun Oh*†, Seong Yun Kim***†

* Department of Carbon Composites Convergence Materials Engineering, Jeonbuk National University, Jeonju 54896, Korea

** Research Institute of Industrial Science, Hanyang University, Seoul 04763, Korea

*** Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Korea- 미래모빌리티를 위한 차세대 경량구조복합재료 검토: 자기강화복합재료의 적용 가능성

김미나* · 장지운** · 이혜성*** · 오명준*† · 김성륜***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Demand for energy consumption reduction is increasing according to the development expectations of future mobility. Lightweight structural materials are known as a method to reduce greenhouse gas emissions and improve energy efficiency. In particular, fiber reinforced polymer composite (FRP) is attracting attention as a material that can replace existing metal alloys due to its excellent mechanical properties and light weight. In this paper, industrial applications and research trends of carbon fiber reinforced composites (CFRP, carbon FRP) and self-reinforced composites (SRC) were reviewed based on the reinforcement, polymer matrix, and manufacturing process. In order to overcome the expensive process cost and long manufacturing time of the epoxy resin-based autoclave method, which is mainly used in the aircraft field, mass production of CFRP-applied electric vehicles has been reported using a high-pressure resin transfer molding process including fast-curing epoxy. In addition, thermoplastic resin-based CFRP and interface enhancement methods to solve the recycling issue of carbon fiber composites were reviewed in terms of materials and processes. To form a perfect matrix-reinforcement interface, which is known as the major factor inducing the excellent mechanical properties of FRP, studies on SRC impregnated with the same matrix in polymer fibers have been reported. The physical and mechanical properties of SRC based on various thermoplastic polymers were reviewed in terms of polymer orientation and composite structure. In addition, a copolymer matrix strategy for extending the processing window of highly drawn polypropylene fiber-based SRC was discussed. The application of CFRP and SRC as lightweight structural materials can provide potential options for improving the energy efficiency of future mobility.

미래모빌리티의 발전 기대에 따라 에너지 소비 절감에 대한 수요가 증가하고 있다. 경량구조용소재는 온실가스 배출 감소 및 에너지 효율 향상을 위한 방안으로 알려져 있다. 특히, 섬유강화복합재료(FRP, fiber reinforced polymer composite)는 뛰어난 기계적 특성 및 낮은 무게로 인해 기존 합금을 대체할 수 있는 소재로 주목받는다. 본 논문에서는, 탄소섬유강화복합재료(CFRP, carbon FRP) 및 자기강화복합재료(SRC, self-reinforced composite)의 산업 적용 및 연구 동향을 강화재, 고분자 매트릭스 및 공정에 기반하여 검토하였다. 항공분야에서 주로 활용되는 에폭시 수지 기반 오토클레이브 공법의 높은 공정단가 및 긴 제조시간을 극복하기 위하여, 속경화성 에폭시 수지를 이용한 고압수지이송성형 공정으로 CFRP가 적용된 전기자동차의 양산을 보고하였다. 또한, 탄소섬유복합재료의 재활용 이슈를 해결하기 위한 열가소성 수지 기반 CFRP 및 계면 향상 방안들이 재료 및 공정 측면에서 검토되었다. FRP의 우수한 기계적 특성을 유도하는 주요한 요인으로 알려진 완벽한 매트릭스-강화재 계면을 형성하기 위하여, 고분자 섬유에 동일한 매트릭스를 함침시킨 SRC에 대한 연구들이 보고되고 있다. 다양한 열가소성 고분자에 기초한 SRC의 물리적 및 기계적 특성들을 고분자 배향 및 복합재료 구조 측면에서 검토하였다. 또한, 고연신 폴리프로필렌 섬유 기반 SRC의 공정창 확장을 위한 공중합체 매트릭스 전략이 논의되었다. 경량구조용소재의 CFRP 및 SRC 적용은 미래모빌리티의 에너지 효율 향상에 대한 잠재적인 선택을 제공할 수 있다

Keywords: 탄소섬유강화복합재료(Carbon fiber reinforced composite), 자기강화복합재료(Self-reinforced composite), 경량구조용소재(Lightweight structural materials), 미래모빌리티(Future mobility)

1.1 비행기용 경량구조용소재

항공기 소재는 승객의 생명을 담보하기 위한 안전성의 확보와 연료 효율이 동시에 고려되어야 하기 때문에 주로 경량성 금속소재인 알루미늄 합금이 주재료로 사용되고 있다. 항공기 산업의 지속적인 성장으로 인한 연료 사용량 증가 및 온실 가스 배출과 같은 문제점을 개선하기 위한 연구들이 지속적으로 이루어졌고, 이러한 문제를 해결하기 위해 경량구조소재 적용에 대한 필요성이 대두되었으며, 탄소섬유강화복합재료(CFRP, carbon fiber reinforced composite)가 알루미늄을 대체하는 경량구조소재로써 적용이 확대되고 있다[1,2]. 탄소섬유강화복합재료는 우수한 중량 대비 강도, 내충격성, 피로 저항 및 비부식성과 같은 특성으로 인해 고강도 경량화가 필요한 항공기 및 항공 우주 산업에서 지배적인 재료 중 하나가 되었다[1,3,4].

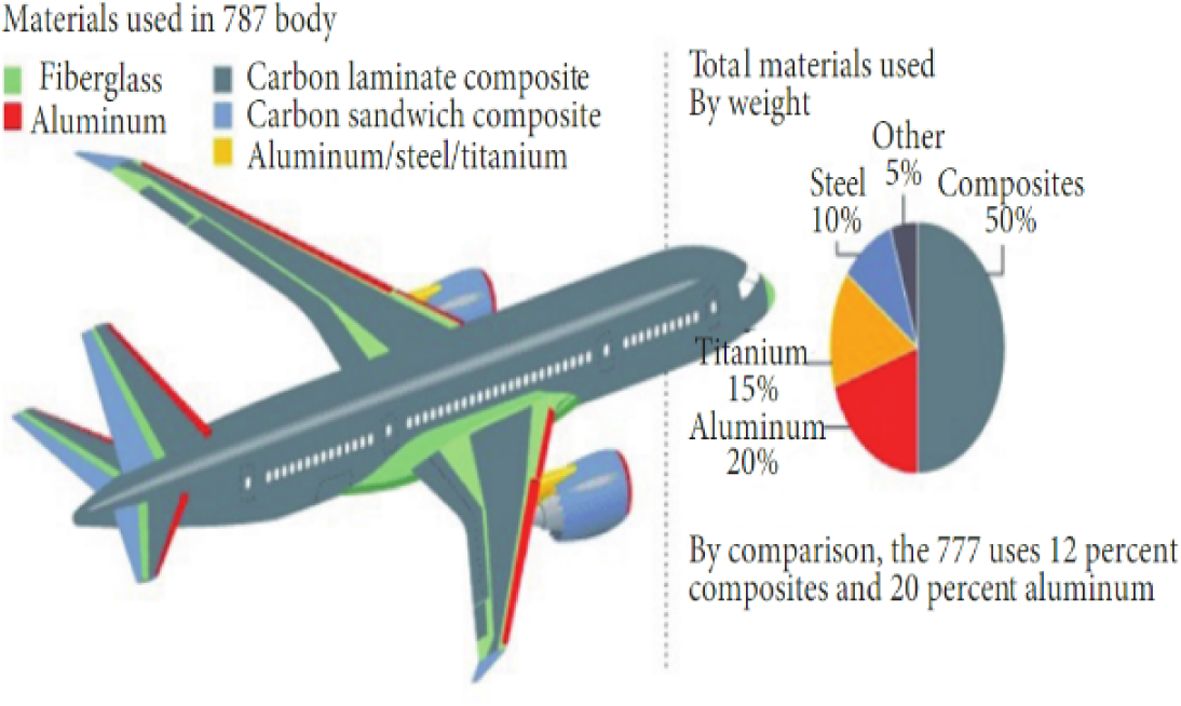

1970년대 CFRP가 도입된 이후 상업용 항공기에서 CFRP의 사용은 꾸준히 증가하였다[4]. 1995년에 도입된 Boeing 777은 복합재료 12%, 알루미늄 50%, 티타늄 8%, 철 20%가 사용되었으며 수평 미익(Holizontal stabilizer), 수직 미익 (Vertical stabilizer), 보조익(Ailerons), 마루 빔(Floor beams), 엔진 낙셀(Engine nacelle), 랜딩 기어 도어(Landing gear doors) 등에 탄소섬유가 적용이 되었다[5,6]. 오늘날의 최신식 항공기 Boeing 787 Dream liner와 Airbus A380에는 복합재료의 사용이 50% 이상으로 증가하였으며, Fig. 1 및 2와 같이 Boeing 787 Dream liner는 주 날개, 동체, 중앙 날개를 포함한 전체 기본 구조 요소에 탄소섬유가 적용되었다[7,8].

이와 같은 항공기용 CFRP의 제조는 기공율을 최소화하여 기계적 특성을 극대화시키기 위해 오토클레이브 성형법을 일반적으로 적용한다[9,10]. 열경화성 수지인 에폭시로 탄소섬유를 함침시켜 만든 프리프레그를 여러겹으로 적층하고, 이를 진공백으로 싸서 진공을 흡입하여 제품 전체를 압착한 후, 오토클레이브 내에서 가열 가압하여 매트릭스 수지를 경화시켜 성형하는 방법이다[11,12]. 이와 같이 오토클레이브로 제조된 CFRP는 품질이 매우 안정적이기 때문에 고품질, 고성능을 필요로 하는 항공기 제작에 지배적으로 사용된다. 그러나, 오토클레이브는 생산 비용이 높고 경화 시간이 길어 비행기 이외의 모빌리티에 적용하기에는 제품의 생산 단가와 부가가치를 충족시키기 어려운 문제가 있다[10,12].

따라서, 최근에는 오토클레이브 대안으로 오토클레이브 외부에서 진공, 압력, 열을 적용하여 복합재료를 제조하는 OOA(out-of-autoclave) 공정이 주목받고 있다[10,11]. OOA 공정은 6기압의 높은 진공압이 필요한 일반적인 오토클레이브 공정보다 낮은 1기압 정도의 진공압을 적용하여 오븐에서 경화가 가능하여 생산비용 절감이 가능하기 때문에 오토클레이브의 적용이 어려웠던 다양한 분야에 적용이 가능하다고 알려져 있다[10,13,14].

1.2 자동차용 경량구조용소재

20세기 말 오일 쇼크로 인한 원유가격의 급등과 세계적인 이산화탄소 배출 규제 강화, 배기가스 및 연비규제 관련 법안이 제정되고 있으며, 이와 같은 규제는 시간이 지날수록 강화되고 있다. 자동차 업계에서는 연비와 배출가스 규제에 대응할 수 있는 전기자동차 개발에 집중하기 시작했다[15]. 전기자동차의 구동계는 연소 엔진을 구동계로 사용하는 내연기관자동차보다 훨씬 무겁다. 전기자동차 구동 시스템의 무게는 100 kg 이상으로 알려져 있고, 특히, 배터리의 무게가 이 대부분을 차지하게 되며, 이는 동일한 거리를 운행시 더 많은 출력과 에너지를 필요로 하게 된다[16]. 자동차의 무게가 10% 감소하면 내연기관의 경우 연비가 6-8%, 전기자동차는 10% 개선된다고 보고되고 있다[17].따라서, 자동차 경량화는 에너지 효율 극대화를 위해 필수적이다. 경량구조복합재료의 적용은 자동차 경량화에 효과적인 방법이며, 특히, 금속을 대체할 수 있는 우수한 기계적 특성으로 인해 CFRP가 주목을 받고 있다.

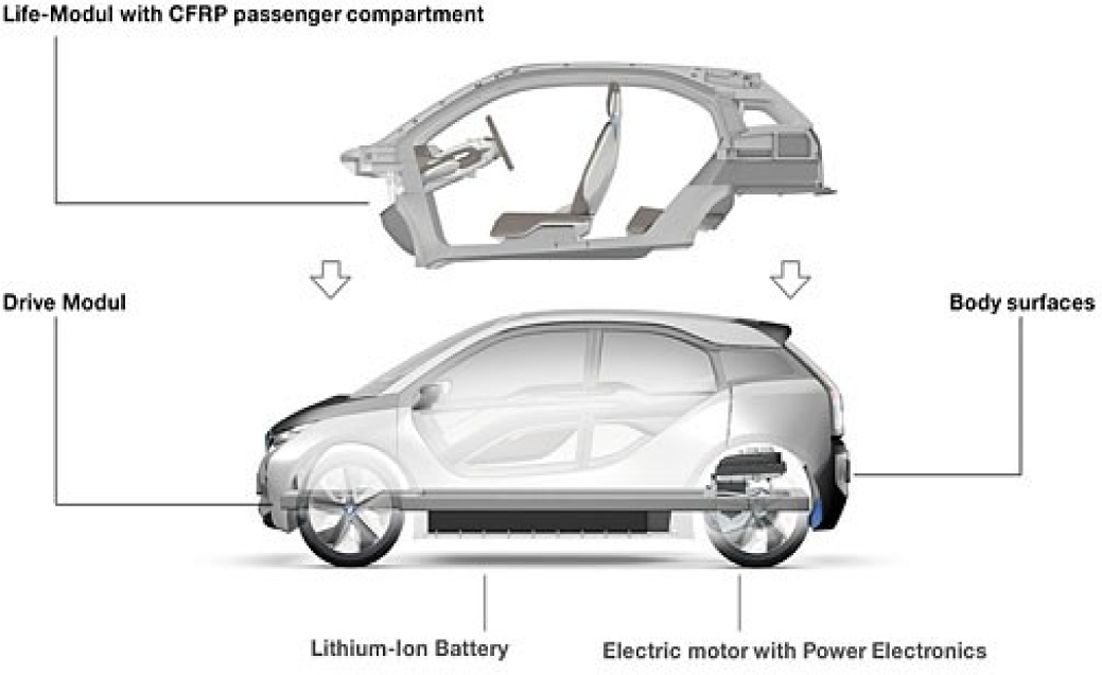

CFRP의 도입 초기에는 고가의 탄소섬유와 자동화되지 않은 핸드레이업(Hand Layup)과 같은 수동 작업으로 인해 자동차에 적용하기에는 소재 가격이 높아, 초고성능 스포츠카 및 경주용 차량(Lamborghini Aventador, Chevrolet Corvette C7 등)과 같이 쓰임새가 제한적이었다[18,19]. BMW는 자동차 산업용 탄소 섬유 및 직물을 제조하기 위해 독일의 탄소 섬유 생산업체 SGL Technologies GmbH와 합작회사를 설립하고 자동차에 최적화된 저가 탄소섬유를 확보하였고, CFRP 자동화 제조 공정을 자체 개발하였다. 이러한 혁신에 기초하여, 2013년 미래지속 가능한 도심형 이동수단 메가시티 비히클(Megacity Vehicle) 프로젝트의 일환으로 높은 소재 가격과 공정 난이도로 적용이 어려웠던 CFRP를 전기차 모델 BMW i3에 적용하여 세계 최초로 양산에 성공하였다[16,20,21]. Fig. 3과 같이 BMW i3의 차체(라이프 모듈)은 100 kg 정도의 CFRP를 사용하였으며, 강철 대비 60% 및 알루미늄 대비 40% 가볍게 제작되어 150 kg의 차체를 성인 두 사람이 들 수 있을 정도로 가볍다(Fig. 4)[18,21].

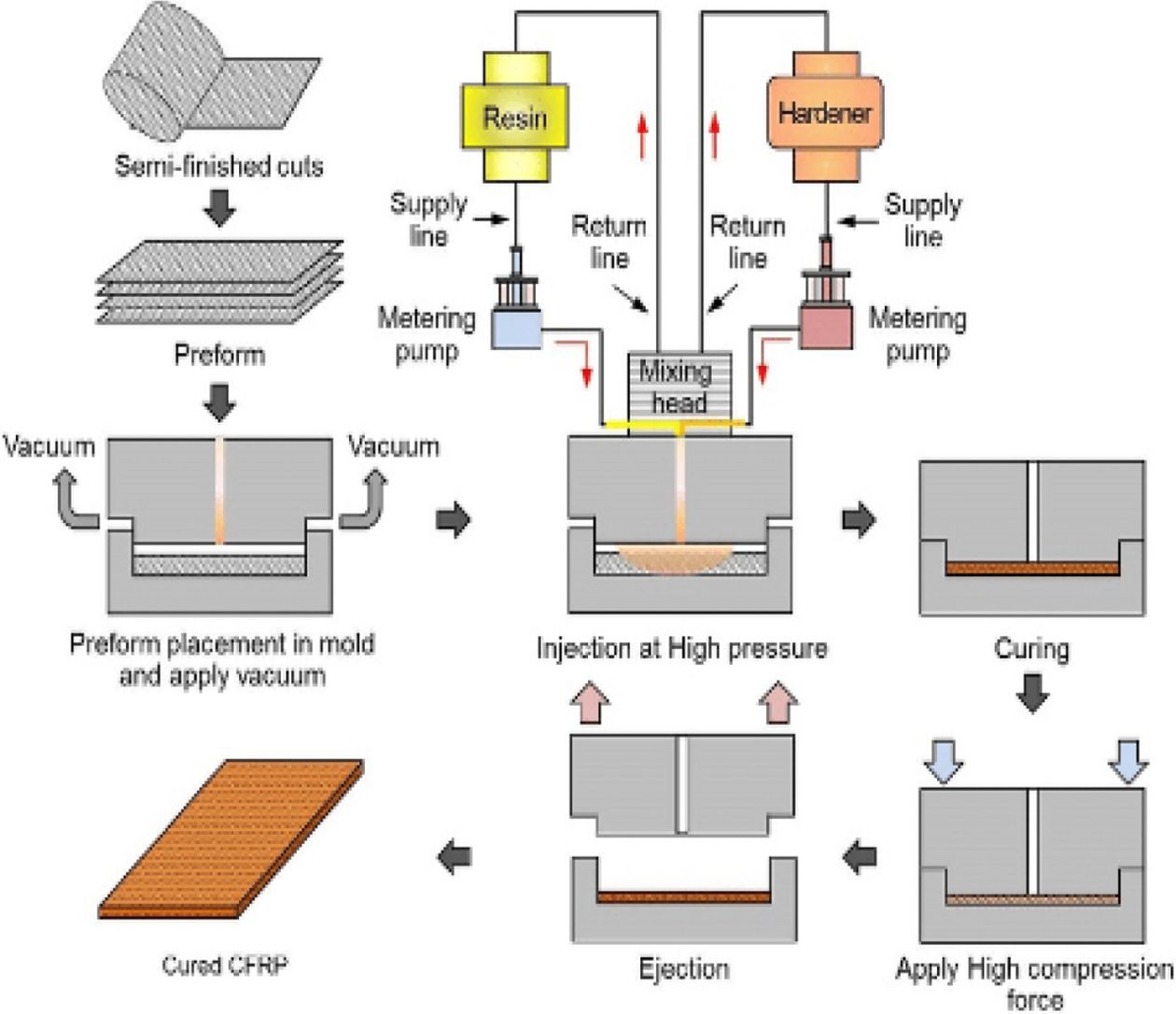

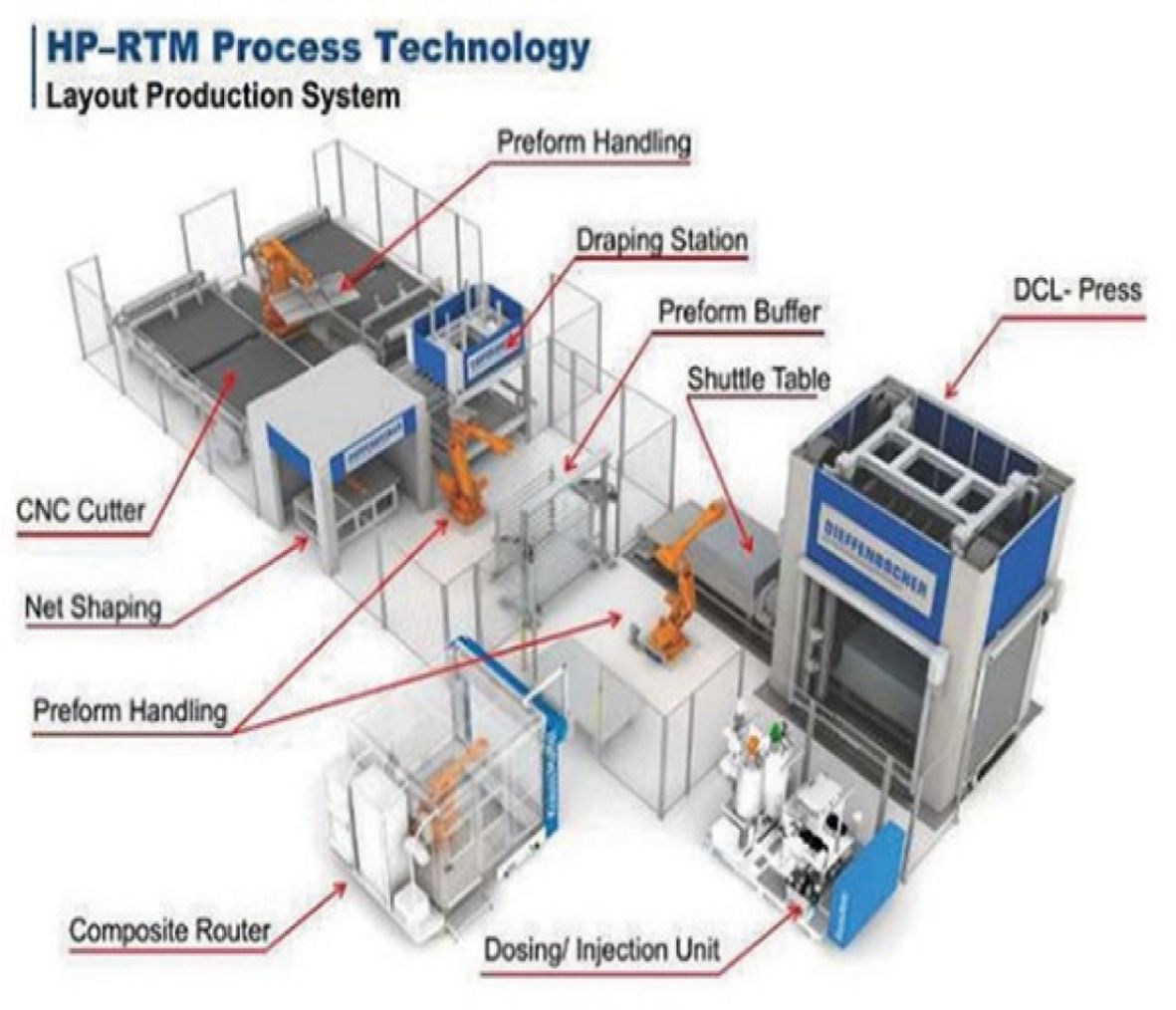

BMW i3 모델에 사용된 CFRP는 고압 수지 이송 성형법 (HP-RTM, High Pressure resin transfer molding)을 사용하여 제작되었다. HP-RTM 성형법은 액상 수지를 섬유 사이에 주입하는 기존의 RTM 공정에 반응 시간이 짧은 열경화성 수지와 고압(6-10 MPa)에서의 수지 및 경화제 혼합 방식을 도입하였다(Fig. 5)[22-24]. 단방향의 탄소섬유를 압착하여 프리폼을 만들고 별도의 금형으로 이동시켜 HP-RTM으로 열경화성 에폭시 수지를 주입 및 가열 경화시킨 것이다[25,26]. Fig. 6의 성형 장비 시스템은 프리폼 적층, 열압착 프레스 및 에폭시 수지 경화의 공정 일련의 자동화 구축을 나타낸 것으로 5분 내외의 에폭시 경화 성형이 가능하기 때문에 기존의 RTM 성형법에 비해 획기적인 시간 및 비용 감축이 가능하다[25,26].

일반적으로 CFRP는 열경화성 CFRP를 의미하고, 우수한 기계적 특성, 내구성, 및 열안정성 뿐만 아니라 열경화성 수지의 낮은 점도와 가공온도 및 우수한 탄소섬유 함침과 계면결합 때문에 자동차 적용에 있어서도 우선적으로 고려되어 왔다. 또한, 섬유 부품 모양을 복잡하게 만들 수 있어 양산에 유리하기 때문에 주로 사용되고 있다[27]. 그러나, 열경화성 수지는 경화 과정에서 가교결합을 통한 3차원 네트워크 구조 형성으로 인해, 부품의 수리, 재활용 및 폐기가 어렵기 때문에 추가비용과 환경오염이 발생하게 된다[27,28]. 따라서, 최근에는 내충격성이 높고 재가공이 가능한 열가소성 CFRP가 널리 연구가 되고 있다[29,30]. 그러나 열가소성 수지는 높은 용융점도로 인해 탄소 섬유 사이에 함침이 어려워 섬유와 수지 사이의 계면 결합이 낮다는 문제점이 있어, 이를 해결하기 위한 여러 연구가 진행되고 있다[31,32].

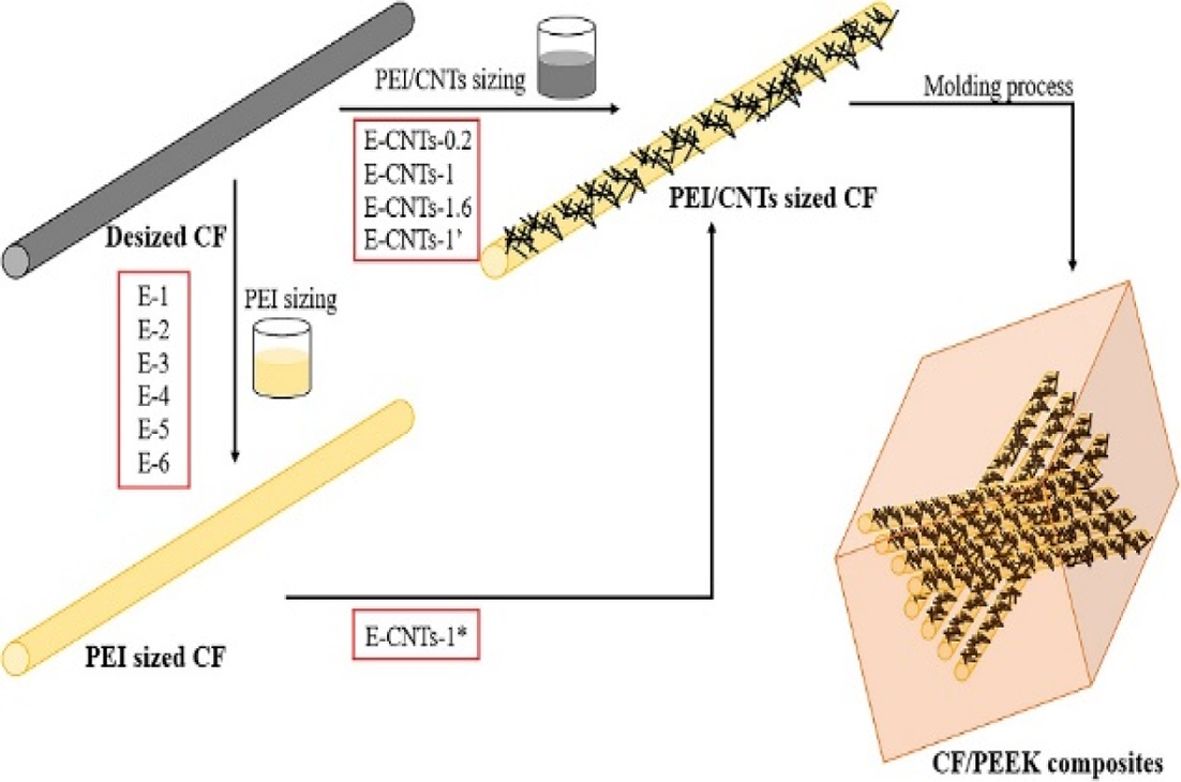

열가소성 수지와 탄소섬유의 함침 및 계면 결합을 향상시키기 위한 방법으로 크게 탄소섬유 표면처리, 열가소성 수지 제어 및 신공정의 개발 등이 제안되었다[33-35]. 탄소섬유 표면처리 방법으로는 플라즈마 처리[33], 산화 처리[34], 사이징제[35] 처리 등이 보고되었다. 플라즈마 기술을 이용하여 탄소섬유와 고분자 수지 간의 기계적인 연동 (Interlocking) 과 흡착 상호작용을 향상시키기 위해 Montes-Morán 등[33]은 초고탄성 탄소섬유를 플라즈마 산화 처리하였고, 기존의 탄소섬유에 비해 더 높은 층간전단강도(ILSS, interlaminar shear strength)를 나타났으며, 에폭시 수지에 대한 초고탄성 탄소 섬유의 접착력을 향상시켰다고 보고하였다. 플라즈마에 의한 표면처리는 공정이 간단하고 불순물이 거의 없어 많이 사용되는 표면처리 방법이지만, 플라즈마 처리장비가 고가라는 단점 또한 존재한다. 탄소 섬유 표면의 전기화학적 산화처리는 표면 거칠기를 증가시키고, 다양한 작용기를 도입하여 계면 결합 강도를 실질적으로 향상시킬 수 있지만 과도한 산화로 인한 탄소섬유의 외피 손상으로 인해 탄소섬유의 인장 강도를 감소시키는 단점을 가지고 있다. Liu 등[34]은 전기화학적 산화처리의 공정을 최적화하였고, 104초간 전기화학적 산화 처리된 탄소섬유는 인장강도(TS, Tensile strength) 및 ILSS 값을 각각 18.5 및 5.0% 동시에 향상시켰음을 보고 하였다. 이는 최적화된 산화처리 공정이 기계적으로 약한 탄소질 성분 및 탄소섬유 표면에서의 오염물질을 제거하고 sheath 영역에서 흑연 결정 구조를 미세화 하여 추가 결정 경계를 생성함으로써 균열의 성장에 저항할 수 있기 때문이라고 보고했다. 또한, Liu 등[35]은 탄소나노튜브를 포함하는 폴리에테르이미드(PEI) 사이징제를 탄소섬유표면에 적용함으로써 사이징제 적용 후 표면의 거칠기와 반응성기/관능기, 표면에너지 및 계면 접착력이 향상되었음을 보고하였다. 또한, 계면전단강도(IFSS, Interfacial shear strength)와 ILSS가 각각 30.5 및 26.1% 증가된 것을 확인하였다(Fig. 7).

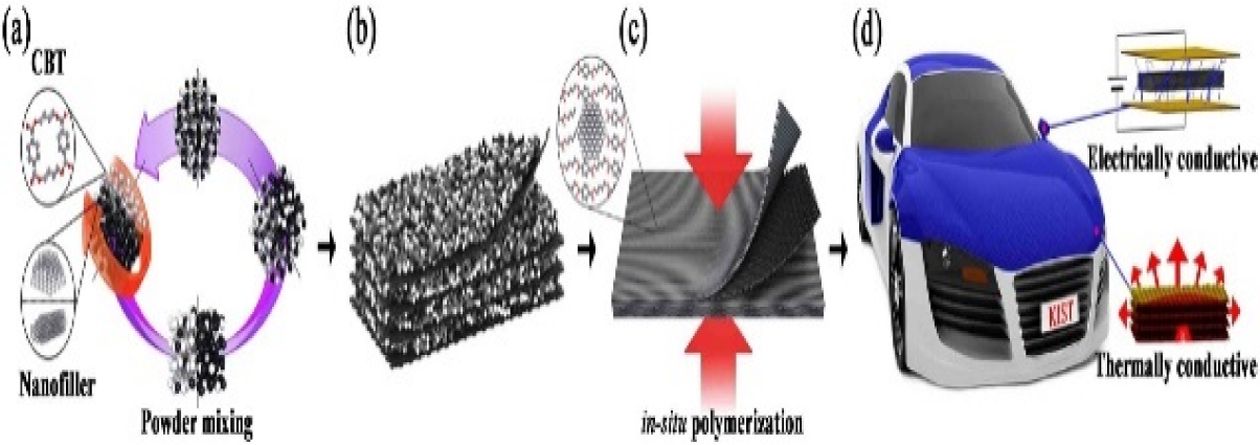

탄소섬유에 열가소성 수지를 함침 시키기 위한 다양한 연구들이 수행되었다. 열가소성 수지는 주로 용융상태로 탄소섬유에 함침시켜야 고유의 장점인 빠른 가공이 가능하다. 그러나, 열가소성 수지는 용융점도가 열경화성 수지의 점도에 비해 훨씬 높기 때문에 용융상태로 탄소섬유에 함침시키는 것이 제한된다. 이러한 문제점을 해결하기 위한 가장 전통적인 방법은 수지를 함침 필름 형태로 가공하여 필름 적층 방법으로 제조하는 것이다. 용융액 주입 등의 방법에 비해 탄소섬유에 면방향으로 상대적으로 균일한 함침이 가능하지만, 여전히 열경화성 수지에 비해 낮은 함침성을 나타낸다. 또 다른 전통적인 방법으로 열가소성 수지에 가소제를 도입하는 방법이 알려져 있다. 가소제의 투입은 열가소성 수지의 흐름성 및 함침성 향상시키기 위한 가장 확실한 방법 중 하나 이지만, 가소화된 매트릭스의 사슬 유동성이 증가하여 CFRP의 기계적 특성을 감소시키는 한계가 존재한다. 이러한, 전통적인 방법들의 약점을 보완하기 위해서, 열가소성 공정 중에는 저분자량의 흐름성과 함침성이 우수한 형태로 존재하다가 최종 공정이 완료되었을 때는 in situ 중합되어 엔지니어링 플라스틱과 유사한 기계적 특성을 나타내는 반응중합형 고분자를 적용한 CFRP의 고속 제조가 제안되었다. Jang 등[36]은 Cyclic butylene terephthalate (CBT) 올리고머의 분말 혼합과 in situ 중합을 기반으로 하여 CFRP를 제조하였으며, 앞선 공정 동안 CBT 분자가 중합된 CBT를 형성함으로써 탄소섬유의 우수한 함침을 보고하였다(Fig. 8). Lee 등[37]은 CFF (CF fabric)를 마이크로웨이브 플라즈마 처리 후 저점도 CBT 올리고머 매트릭스 기반 열가소성 CFRP를 제작하였다. 제조된 CFRP는 플라즈마 처리에 의한 CFF 표면의 거칠기 증가로 CBT 매트릭스와의 계면 결합력이 증가하였으며, 인장강도의 추가적인 향상도 확인하였다.

또한, 열가소성 수지가 용융되어 탄소섬유 사이로 함침될 시, 함침률을 높이기 위해 섬유 형태의 매트릭스를 탄소섬유와 혼방하여 복합재료를 제조하는 코밍글사 기반의 새로운 공정이 보고되었다. Ono 등[38]은 탄소섬유와 나일론 수지 섬유로 구성된 코밍글사를 사용하여 열가소성 CFRP 라미네이트를 직조하였다. 나일론 수지가 탄소섬유 다발에 함침되는 시간은 1분 미만으로 매우 빨랐으며, 몰딩 압력이 증가할수록 흐르는 수지의 양이 증가하고 섬유의 부피 분율이 증가함으로써 인장강도 및 파단 인장 탄성률이 향상되었다. 그러나 코밍글사가 존재하는 부분에서만 계면형성 및 함침 효과가 나타나기 때문에 CFRP 전반의 기계적 특성 향상에는 그 효과가 제한적이다. 따라서, 최근에는 CFRP의 대량 생산이 가능한 열가소성 수지 이송 성형(T-RTM, thermoplastic RTM) 공정이 가장 유망한 기술 중 하나로 여겨진다. T-RTM 공정은 금형 내에서 ε-카프로락탐을 용융 주입하고 촉매 및 활성화제를 동시에 혼합 및 음이온 개환 중합을 진행시켜 폴리아마이드 6(PA 6, Polyamide 6)와 탄소섬유의 부품을 성형하는 기술이다. 뿐만 아니라, 역할 및 효과는 CBT와 유사한 반응중합형 수지이지만 CBT가 ~13 EUR/kg (17,400 원/kg)로 상당히 고가인 반면 ε-카프로락탐은 ~2500원/kg 수준으로 저렴한 장점이 있다. 그러나, ε-카프로락탐은 중합이 격렬하면서 매우 빠르고 온도 및 습도에 민감하기 때문에 수지 함침과 중합반응을 동시 제어를 통한 최적 공정 조건을 확보하기 어려워 이를 해결하기 위한 연구들이 진행 중에 있다[39,40].

|

Fig. 1 Various materials used in Boeing 787 Dreamliner. Reprinted with permission [7] Copyright 2022, MDPI Ltd. |

|

Fig. 2 Boeing 787 Dreamliner manufactured using CFRP. Reprinted with permission [8] Copyright 2022, ELSEVIER Ltd. |

|

Fig. 3 CFRP used in life module of BMW i3. Reprinted with permission [21] Copyright 2013, ELSEVIER Ltd. |

|

Fig. 4 Lightweight BMW i3 body. Reprinted with permission [18] Copyright, BMW |

|

Fig. 5 Schematic of HP-RTM process. Reprinted with permission [24] Copyright 2019, MDPI Ltd. |

|

Fig. 6 HP-RTM Process Technology. Reprinted with permission Copyright, Dieffenbacher |

|

Fig. 7 Carbon fiber sizing and CF/PEEK composite material manufacturing process. Reprinted with permission [35] Copyright 2020, John Wiley & Sons Ltd. |

|

Fig. 8 Schematic of the proposed process for fabricating rapidly-producible, repairable, and recyclable CFRP composites. Reprinted with permission [36] Copyright 2018, Springer Ltd. |

고분자의 기계적 성질을 향상시키기 위해서 다양한 종류의 강화재 도입에 대한 연구가 활발하게 보고되고 있다[41-43]. 특히, 충분한 종횡비로 인해 보강효과를 확보할 수 있는 섬유 강화재가 도입된 고분자 복합재료가 일반적으로 가장 우수한 기계적 성질을 나타낸다. 이러한 고분자 기반 FRP의 기계적 특성을 최적화하기 위한 고분자 매트릭스와 강화재의 완벽한 계면은 복합재료의 우수한 기계적 특성을 유도하기 위한 주요한 요인이기 때문에 관련된 많은 연구들이 보고되고 있다[44]. 그러나, 이종의 강화재는 고분자 매트릭스와의 완벽한 계면을 형성하기 어렵고, 이에 따라 계면 특성을 향상시키기 위한 강화재의 표면처리 혹은 고분자 매트릭스 개질 등의 추가 공정들이 요구된다.

1975년 동일한 고분자 매트릭스와 강화재를 사용한 ‘단일 폴리머 복합재’라고 하는 자기강화복합재료(SRC, self-reinforced composite)가 Capiati 및 Porter[45]에 의해 보고되었다. 일반적인 결정화도를 가지고 있는 폴리에틸렌(PE, polyethylene)을 매트릭스로 적용하는 동시에 배향되고 긴 분자사슬을 갖는 PE를 강화재로 사용함으로써 둘 사이의 용융점 차이를 이용한 단일 폴리머 복합재료를 제조하였다. SRC는 매트릭스와 동일한 구성성분인 섬유를 강화재로써 사용하기 때문에, 매트릭스-강화재 사이의 완벽한 계면을 유도하기 유리할 뿐만 아니라 이종 강화재를 사용한 고분자 기반 FRP와 대비하여 재활용이 용이하기 때문에 환경적인 측면에서도 많은 이점이 있다. 또한, SRC는 금속 및 세라믹보다 낮은 밀도를 나타내는 고분자를 이용하여 제조하기 때문에 경량화 측면에서도 큰 이점을 가지고 있어 많은 응용 분야 및 산업적 적용을 기대할 수 있다.

처음 보고된 PE 뿐만 아니라 폴리락틱에시드(PLA, polylactic acid)[46-50], 폴리에틸렌테레프탈레이트(PET, polyethlene terephthalate)[51-54], PA[55-59], 폴리메틸메타크릴레이트(PMMA, polymethylmethacrylate)[60-62] 및 폴리프로필렌(PP, polypropylene)[63,64]과 같은 다양한 고분자를 이용하여 제조된 SRC들에 대한 연구들이 수행되고 있다. SRC는 연신에 의해 더 높은 용융점을 나타내는 고분자 섬유의 구조를 파괴하지 않으면서 더 낮은 용융점을 나타내는 고분자 매트릭스와 복합화 될 수 있다. 특히 PP는 본연의 우수한 기계적 특성[65,66]과 고연신된 섬유 및 매트릭스간 상대적으로 큰 용융점 차이 때문에 SRC 적용에 유리하다. 따라서, PP 기반 SRC는 여행용 케리어 소재 등 제품화에 성공하여 연구 단계에서 벗어나 실생활에 적용되고 있다. 본 장에서는 여러 종류의 고분자 기반 SRC 연구들의 전반적인 리뷰 및 PP 기반 SRC에 대한 최근 연구들을 정리하였다.

2.1 고분자 종류에 따른 SRC

2.1.1 PE SRC

PE 기반 SRC는 자기강화 복합재료로써 가장 먼저 보고되었다. PE 기반 SRC는 동일한 성분으로 이루어진 매트릭스와 강화재를 사용하는 SRC의 원리와 가장 부합하는 고분자 복합재료이다. 그러나, PE로 이루어진 필라멘트들은, 심지어 초연신 된 PE 섬유들조차, PE 매트릭스와 유사한 용융점을 나타내기 때문에 공정창이 매우 좁다는 한계를 나타낸다. 따라서, 이러한 공정에서의 약점과 PE 고유의 낮은 기계적 강도를 극복하기 위한 방향으로 연구들이 수행되었다.

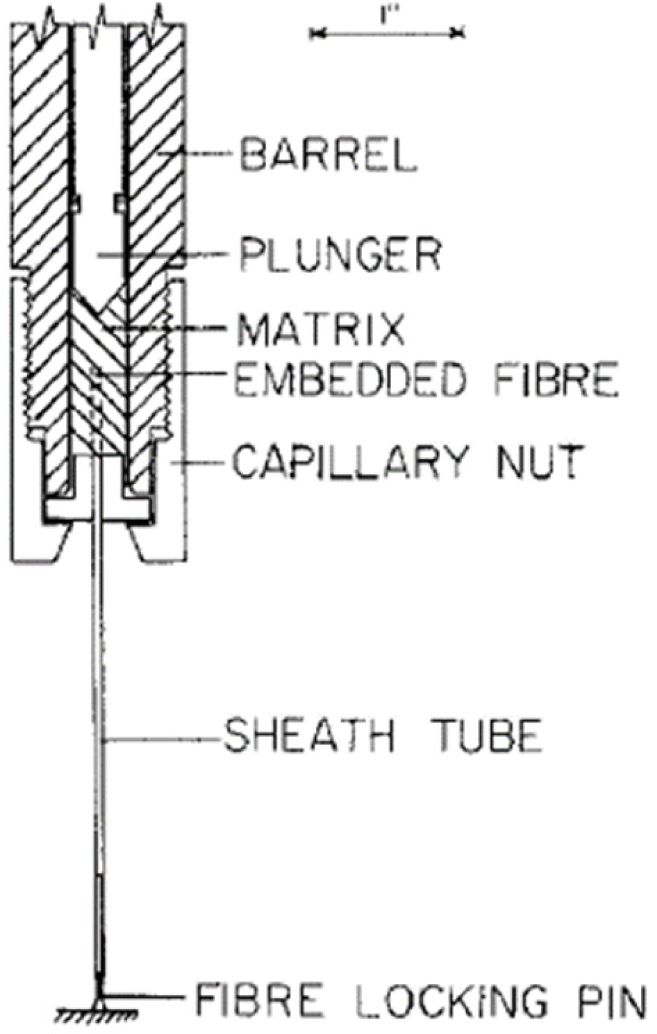

정렬되고 확장된 고분자 사슬은 더 완전한 형태의 결정구조를 형성하기 때문에 더 높은 용융점을 나타내며, 매트릭스의 상대적으로 낮은 용융점 사이에서 공정 온도를 설정함으로써 SRC의 제조가 가능하다. 이러한 원리로부터 Capiati 및 Porter[45]는 Ultra-oriented strand high density PE (HDPE) 필라멘트 및 HDPE 매트릭스를 이용하여 제조한 SRC를 보고하였다. HDPE 기반 SRC를 특수 섬유 지지체를 이용하여 Fig. 9에서 나타내는 인스트론 레오미터를 이용하여 SRC로 제조했다. SRC의 IFSS를 풀 아웃 시험을 통하여 측정하였고, 제조된 SRC의 최대 IFSS는 1.7×108 dyn/cm2으로 보고하였다. 또한, HDPE 기반 SRC의 계면 강도의 주요한 요인을 필라멘트-매트릭스 사이의 epitaxial bonding으로 지목하였으며, HDPE SRC의 계면 강도를 제어할 수 있는 인자라고 보고하였다.

Deng 및 Shalaby[67]는 ultrahigh molecular weight PE (UHMWPE) 매트릭스 및 UHMWPE 섬유를 이용하여 UHMWPE 기반 SRC를 압축 성형을 통하여 제조하였다. 저자들은 UHMWPE 섬유가 도입된 UHMWPE SRC의 인장 강도, 인장 탄성률 및 크리프 저항이 압축 성형을 통해 제조된 UHMWPE 시트와 비교하여 크게 증가하는 경향을 관찰하였다. 또한, 혼합물의 법칙에 따라 UHMWPE SRC의 섬유 함량과 종 방향 인장 강도 사이에는 선형 관계가 존재하지만, 횡 강도는 섬유 함량이 7% 이하일 때 변하지 않는다고 보고하였다. 또한, 인장 강도 시편의 파단면 SEM을 통하여 UHMWPE 기반 SRC와 UHMWPE 시트의 파괴 메커니즘 차이 및 생체 응용 분야의 적용에 대한 잠재력을 보고하였다.

Guan 등[68]은 3 Hz의 진동주파수를 가해주면서 사출성형을 진행하여 HDPE SRC를 제조하였고, 금형 온도가 제조된 SRC의 기계적 성질 및 미세 구조에 대해 미치는 영향을 보고하였다. 저자들은 사출 금형 온도가 증가함에 따라서 제조된 복합재료의 인장 탄성률과 항복 강도가 감소하는 경향을 확인하였다. 또한, 금형 온도의 차이에 의해서 제조된 SRC의 인장 탄성률은 1 GPa에서 3.5 GPa까지 향상하였고, 항복 강도는 23 MPa에서 87 MPa까지 향상되는 것을 보고하였다. 이러한 기계적 거동의 주요인을 시시-케밥(shish-kebab) 결정 및 분자 사슬의 배향이라고 분석하였다. Zhang 등[69]은 oscillating packing injection molding (OPIM)을 이용하여 제조한 HDPE SRC의 낮은 인성을 개선하기 위하여 HDPE/LDPE (low density PE) 블랜딩 기반 SRC를 보고하였다. HDPE/LDPE (80/20 wt%) SRC는 HDPE 기반 SRC와 유사한 수준의 인장강도를 나타내지만 인성은 증가하였다.

Huang [70]은 다양한 다이 압력에서 (30-60 MPa) 연속 압출을 이용하여 HDPE 기반 SRC를 제조 후 인장 강도 및 광 투과율을 측정하였다. 제조된 HDPE 기반 SRC의 인장강도는 40 MPa까지 다이 압력이 증가함에 따라 인장강도가 향상되는 경향을 확인하였고, 그 이후에는 급격하게 감소하는 경향을 보고하였다. 40 MPa에서, HDPE SRC의 인장강도는 HDPE 일반시트의 인장강도(28.1 MPa)와 비교하여 최대 229.2 MPa(약 7.2배) 및 평균 192.2 MPa를 달성하였다. 저자는 SRC의 광 투과율의 변화 범위가 인장 강도와 비교했을 때 훨씬 작은 것을 확인하였고, 압력에 대한 광 투과율의 경향은 인장강도와 유사한 것을 보고하였다. Fig. 10는 일반 HDPE 시트 및 HDPE SRC의 광 투과율에 대한 사진을 나타낸다. 일반 HDPE 시트의 광 투과율은 9.1%로 측정된 것에 반해 SRC의 투과율은 40 MPa에서 51.2%로 측정되었다. 저자는 수렴 웨지 채널을 통한 고분자 용융의 유동장(Flow field)에 기초한 이론적 분석 및 시각에 의한 관찰을 보고하였다.

Lei 등[71]은 Dynamic packing injection molding (DPIM)을 이용하여 제조한 이축 HDPE 기반 SRC의 공정 매개 변수 및 기계적 특성에 대해 연구하였다. Packing module의 흐름방향과 가로방향의 인장강도는 이축 HDPE SRC에서 매우 크게 향상되었으며, DPIM을 통해 제조된 HDPE SRC는 결정상 및 비결정질상에서 매우 높은 배향도를 나타내며 결정성이 높다고 보고하였다.

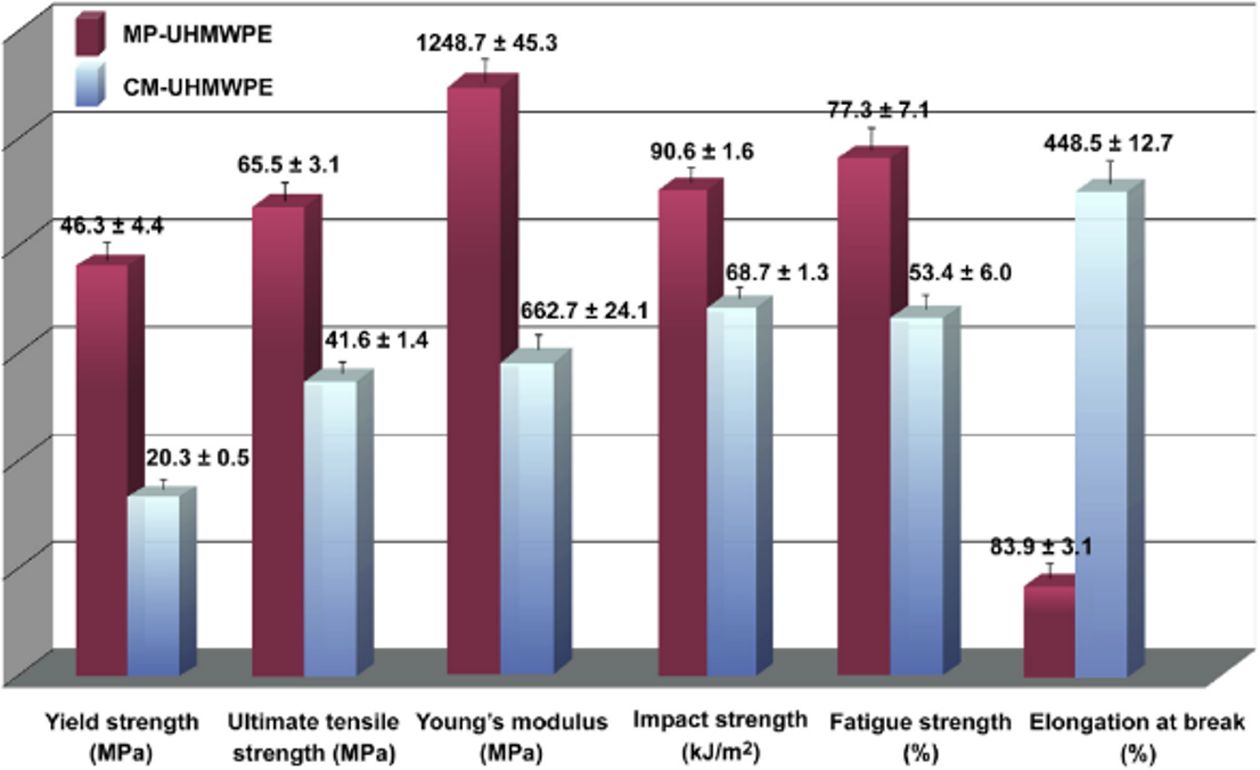

Huang 등[72]은 UHMWPE에 ultralow molecular weight PE (ULMWPE)를 solution blending 법으로 도입한 뒤 이축 압출기를 통하여 혼합한 뒤 사출하여 UHMWPE/ULMWPE SRC를 제조하고, ULMWPE의 도입이 UHMWPE의 사슬의 확산을 촉진시키면서 구조적 결함을 효과적으로 감소시킨다고 보고하였다. 또한, 사출 공정에서 전단 흐름은 SRC의 내부구조에서 시시-케밥 및 배향된 라멜라 구조의 형성을 유도하였다. Fig. 11과 같이 제조된 SRC는 raw UHMWPE 샘플과 비교하여 기계적 강도가 향상되는 것을 확인하였고, 이러한 결과에 따라 UHMWPE/ULMWPE SRC가 젊거나 매우 활동적인 환자의 무릎 인공 관절에 적절한 응용 가능성이 있음을 제안하였다.

2.1.2 PLA SRC

생분해성 고분자인 PLA는 높은 투명도, 우수한 강도 및 가공성과 같은 유리한 특성과 재생 가능한 자원이라는 측면에서 플라스틱 처리에 관한 환경적 이슈와 맞물려 많은 연구가 보고되고 있다[73]. PLA의 섬유와 매트릭스(용융점: 173-178oC) 사이의 용융점 차이가 상대적으로 크기 때문에 SRC 제조에 유리한 측면이 존재한다. 그러나, PLA의 55-60oC 범위의 낮은 유리 전이 온도(Tg) 및 느린 결정화 속도는 가공성 및 성형성을 저해한다. 우수한 탄성률과 강도에도 불구하고 부서지기 쉽고 매우 낮은 인성과 고유의 취성으로 인해 많은 분야에서의 광범위한 적용이 어렵다[74]. SRC 형태로 사용하는 것은 이러한 PLA의 한계를 극복하기 위한 좋은 방법 중 하나가 될 수 있다.

Majola 등[46]은 poly-l-lactic acid(PLLA) 및 poly-dl-lactic acid (PDLLA) 매트릭스에 PLLA 섬유를 압축공정을 통하여 제조하여 복합재료의 강도 및 강도유지를 비교하였다. PLLA SRC의 굽힘 강도는 초기 250-271 MPa에서 36주 후에 10-20 MPa로 감소하는 것을 확인하였고, 48주 지난후에는 임플란트 탄성에 의해서 평가하지 못하였다. 전단 강도는 초기 98-94 MPa에서 12주까지는 유사한 값을 나타내었지만, 48주 지난후에는 6 MPa까지 떨어지는 것을 보고하였다. PDLLA SRC의 초기 굽힘 강도는 209 MPa였지만 굽힘 및 전단 강도는 PLLA SRC와 비교하여 급격하게 감소하는 경향을 보고하였다. Wright-Charlesworth 등[47]은 hot compaction 공정을 이용하여 PLA SRC를 제조하고, 압출공정을 거친 PLA 및 raw PLA와 분해성 폴리머의 기계적 특성 손실을 평가하였다. 표준 방법으로 알려진 인산염 담지를 통해 기계적 특성 손실이 비교되었으며, Nanoindentation으로 제조된 복합재료의 위치 및 침지 시간에 기초하여 local mechanical properties를 측정되었다. 또한, 생체 물질의 가속 시험에 효과적으로 적용할 수 있다고 주장하였다.

Zakir Hossain 등[48]은 용융 연신으로 제조한 평균 직경 11 ± 0.9 μm를 가지는 polyvinyl acetate (PVAc) 및 cellulose nanowhiskers (CNW) 혼합물로 코팅된 PLA 섬유를 통하여 압축공정을 이용하여 PLA SRC를 제조하였고, PVAc 및 CNW 코팅이 굴곡 특성에 미치는 영향에 대해 보고하였다. CNW 및 PVAc가 코팅된 PLA 섬유를 이용하여 제조한 SRC 모두 raw PLA SRC와 비교하여 굴곡 특성의 향상이 확인되었다. 특히, 8 wt%의 CNW를 코팅한 PLA 섬유 SRC(굴곡 강도 122 MPa 및 굴곡 탄성률 5.5 GPa)는 raw PLA SRC(굴곡강도 82 MPa 및 굴곡 탄성률 3.9 GPa)와 비교하여 굴곡 강도 (48%) 및 굴곡 탄성률(39%)이 각각 증가하는 것을 보고하였다. 이러한 향상 요인으로 PLA 섬유에 존재하는 CNW 및 PVAc는 복합재료가 완전히 굽혀진 이후에도 섬유의 정렬의 유지에 영향을 미치기 때문이라고 주장하였다.

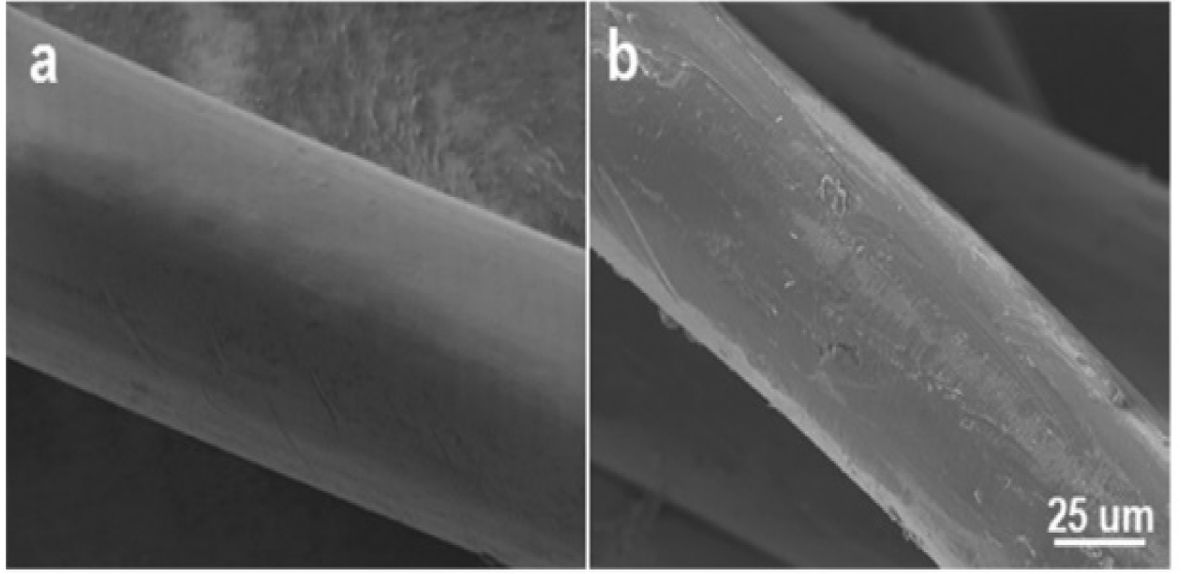

Gao 등[49]은 용융방사를 이용하여 제조한 PLLA 섬유를 PDLLA/ethyl acetate 용액에 함침시킨 후, ethyl acetate 제거 공정을 통하여 일축 PLLA SRC를 제조하였다. Ethyl acetate 처리 후, PLLA 섬유의 표면이 손상되었지만(Fig. 12), 배향을 유지하면서도 결정성이 증가하는 결과를 보고하였다. 또한, 제조된 일축 PLLA SRC(인장강도: 50.68 ± 1.75 MPa)는 PDLLA 필름(인장강도: 16.56 ± 0.91 MPa)과 비교하여 기계적 성질 및 열 안정성이 증가하였다. 저자는 ethyl acetate 처리 공정을 포함하는 SRC 제조 방법은 기존 열을 이용하여 제조하는 PLA SRC 제조방법들보다 기계적 성질 및 열 안정성 측면에서 크게 개선되었다고 보고하였다.

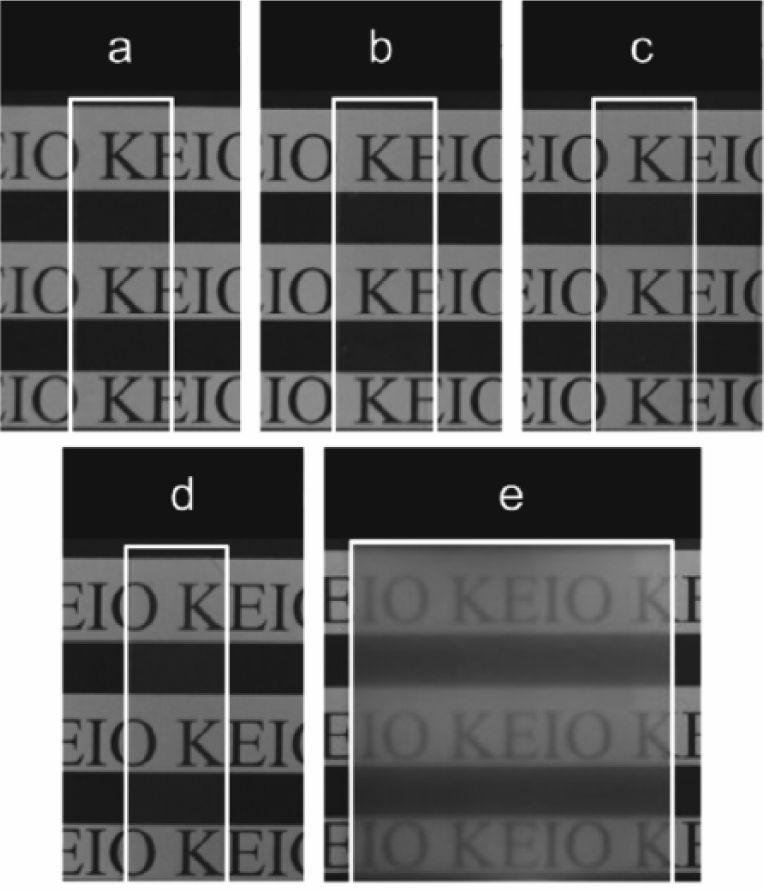

Kurokawa 등[50]은 PLLA 및 poly-DL-lactic acid (1:1 wt/wt)의 혼합물을 7 wt% dichloromethane 및 pyridine 용매에 용해시킨 후 용액을 전기방사하여 제조한 stereocomplex PLA (sc-PLA) 섬유 및 PLLA를 압축 성형 공정을 이용하여 SRC를 제조하였고, 제조된 SRC의 열역학적 및 광학적 특성을 관찰하였다. 제조된 SRC는 sc-PLA 섬유의 함량이 증가할수록 SRC의 기계적 강도가 향상되었으며, 특히, 저장 탄성율은 80oC에서 raw PLLA (2.9 MPa)보다 sc-PLA/PLLA기반 SRC가 24.1배 높은 70 MPa이라고 보고하였다. 또한, sc-PLA의 함량이 15 wt%까지 SRC가 높은 투명도를 나타낸다고 보고하였다(Fig. 13). 따라서, 높은 투명성 및 열역학적 특성을 나타내는 sc-PLA/PLLA SRC를 개발했다고 보고하였다.

2.1.3 PET SRC

1975년에 Capiati와 Porter[45]가 보고한 PE 기반 SRC은 PE 매트릭스의 낮은 기계적 특성으로 인한 강도의 한계를 나타냈다. 따라서, 이러한 한계를 보완하기 위하여 다양한 고분자들이 연구되었는데, PET는 내부에 존재하는 벤젠 구조에 의해서 상당히 높은 기계적 강도(인장강도 55-75 MPa [75])를 나타내기 때문에 SRC로 적용되었다.

Hine 등[51]은 PET 다중필라멘트 기반 SRC를 hot compaction 방법을 이용하여 제조된 PET SRC의 기계적 특성을 보고하였다. 또한, 실험적 데이터에 기반하여 압축 공정 시간이 증가할수록 빠르게 발생하는 가수 분해로 인해 SRC의 기계적 특성이 약화되는 것을 발견하였고, 압축 공정 시간이 SRC의 기계적 특성을 결정하는 중요한 인자라고 보고하였다. 저자들은 짧은 유리섬유가 40 wt% 혼입된 PET (Glass/PET 40 wt%), 등방성 PET 및 PET SRC의 특성을 비교하였다. PET SRC (2020 J/m)는 Glass/PET 40 wt% (940 J/m) 및 등방성 PET (140 J/m)와 비교하여 두배 이상 높은 충격강도를 나타냈고, Glass/PET 40 wt% (120 MPa)보다 높은 인장강도(130 MPa)를 나타냈다.

Zhang 등[52]은 PET 테이프(용융점 250oC)에 두가지 co-PET 필름(용융점 115 및 125oC)을 각각 도입함으로써 필름 적층법을 이용하여 PET/co-PET SRC를 제조하였다. 저자들은 압축 조건 및 압력에 따른 SRC의 기계적 특성에 미치는 영향을 조사하고, 최적 조건에 대해 보고하였다. 또한, PET 테이프를 공 압출된 PP 테이프와 함께, 제조된 PET/co-PET SRC 기계적 특성을 유리 섬유가 혼입된 PET 복합재료 및 PET 기반 SRC 연구들과 비교하였다. PET 테이프(연신비 5.4)는 유사한 연신비를 가지는 PP 테이프(연신비 6) 및 높은 연신비를 가지는 PP 테이프(연신비 17)와 자유 수축을 비교하였다. 100oC 이상에서 PP 테이프들은 자유 수축이 크게 증가하지만, PET 테이프는 자유 수축이 증가하는 온도가 증가하는 것을 확인함으로써 더 높은 열안정성을 보고하였다.

Duhovic 등[53]은 PET nanofibrils에 저융점 PET 필름을 도입함으로써 필름 적층 방법을 이용하여 PET SRC를 제조하였고, PET nanofibril의 annealing 공정이 제조된 SRC의 기계적 특성에 미치는 영향을 연구하였다. Annealed PET nanofibril를 이용하여 제조된 SRC의 인장 탄성률 및 인장강도는 pure PET nanofibril를 이용하여 제조된 SRC와 비교하여 각각 2.41 GPa에서 2.90 GPa 및 39.58 MPa에서 46 MPa로 각각 상승하는 결과를 얻었다. 또한, nanofibrillar composite을 통한 접근법으로 나노 섬유가 혼입된 SRC 제조 연구의 적용 가능성에 대해 보고하였다.

Jerpdal 등[54]은 제조된 PET 기반 SRC에 polycarbonate/PET를 overmolding 공정에 적용하였고, 공정 노출 온도에 따른 SRC의 기계적 특성에 미치는 영향에 대해 연구하였다. 또한, overmolded SRC의 두께 및 노출 온도에 따른 복합재료의 인장 탄성률의 감소를 정량적으로 조사하였다. 특히, 저자는 Tg 이상에서 매트릭스와 강화재 사이에서 잔류 응력이 완화되기 때문에 overmolded SRC의 인장 탄성률이 최대 18% 감소하였다고 보고하였다. 따라서, SRC에 overmolding 기술을 도입할 때, 온도 노출은 SRC의 인장 및 형상 특성에 영향을 미치는 주요한 인자라고 보고하였다.

일반적인 FRP의 기계적 특성을 결정하는 가장 주요한 인자는 FRP 내부에 존재하는 섬유의 기계적 특성으로 알려져 있다[76]. 따라서 내부에 존재하는 섬유의 기계적 특성을 향상시키기 위하여 고연신된 섬유를 도입하는 연구들이 보고되었다[77]. 그러나, PET 섬유의 경우, 분자 사슬 내부에 존재하는 벤젠 구조 의하여 분자사슬이 강직한 특성을 나타내기 때문에 PET 섬유의 연신에 한계가 존재한다. 따라서 섬유 기반 SRC의 기계적 특성을 더 향상시키기 위해서는 PET 섬유의 연신에 대한 연구가 추가로 요구되고 있다.

2.1.4 PA SRC

PA는 엔지니어링 플라스틱으로써 산업적으로 많이 이용되기에 적합한, 훌륭한 기계적 특성을 나타낸다. 따라서, 이러한 특성에 주목하여 SRC에 적용하기 위한 다양한 노력들이 수행되었다.

Hine 등[55]은 직조 PA 66 및 hot compaction 방법을 이용하여 PA 66 기반 SRC를 제조하였다. 저자들은 제조된 SRC에 흡수된 물이 SRC의 기계적 성질에 미치는 영향을 조사하였다. 2.2%의 물이 흡수된 SRC의 탄성률(2.8 GPa)은 물이 흡수되지 않은 SRC의 탄성률(4.1 GPa)보다 감소하였으며, 인장강도의 경우에는 감소하지 않은 것을 발견하였다. SRC의 수분 흡수는 local chain interactions에 의존하는 특성에는 큰 영향을 미쳤지만, large-scale properties of the molecular network에 의존하는 특성에 미치는 영향은 미미했다고 보고하였다.

Bhattacharyya 등[56]은 PA 6 섬유에 PA 6 필름을 film stacking 방법으로 압축 공정을 수행함으로써 SRC를 제조하였다. Sb2O3를 촉매로써 PA 6 필라멘트에 도입함으로써 PA 6 필라멘트 및 필름사이의 계면 접착력을 개선하였다. SEM으로 관찰한 SRC의 단면에서 압축 공정을 통하여 PA 6 필라멘트 및 필름이 성공적으로 복합화 되었다고 판단했다. 촉매를 도입한 SRC의 탄성률은 5.31 ± 0.1 GPa로 PA 6 필름의 탄성률인 1.5 ± 0.07 GPa와 비교하여 254% 상승하였고, 인장강도는 47.75 ± 3.1 MPa에서 359.07 ± 77.3 MPa로 650% 상승하여 성공적으로 SRC를 제조하였다고 보고하였다. 또한, 촉매의 도입에 따른 제조된 SRC의 기계적 성질의 향상은 촉매에 의한 PA 6 필라멘트 및 필름 사이의 접착을 개선하기 때문이라고 보고하였다.

Gong 등[57]은 재활용된 PA 6 천을 hot compaction 하는 방법으로 SRC를 제조하였다. 또한, 다양한 공정 온도를 적용하여 공정 온도가 SRC에 미치는 영향을 조사하였다. 공정 온도가 222oC에서 228oC로 증가함에 따라서 제조된 SRC의 투명도 및 밀도가 상승하는 것을 확인하였다. 인장 강도의 경우 222oC부터 226oC까지 상승하였고, 228oC부터 인장 강도가 감소하는 경향을 확인하였다. 226oC에서 제조된 SRC는 인장강도가 138 MPa로 관찰되었고, SRC의 인장강도는 raw PA 6보다 105% 상승한 값을 나타냈다.

Gong 등[58]은 RTM을 이용하여 ε-카프로락탐의 음이온 중합과 동시에 PA 6 섬유에 함침하여 SRC를 제조하고, 다양한 공정 온도를 통하여 공정온도가 제조된 SRC의 기계적 특성(인장강도, 굽힘강도 및 굴곡 탄성률)에 미치는 영향에 대해 보고하였다. 다양한 공정 온도에서 제조된 SRC는 기계적 성질의 경향이 모두 유사하게 관찰되었다. 160oC에서 제조된 SRC가 다른 온도에서 제조된 SRC과 비교하여 훌륭한 기계적 성질을 나타냈다. 저자들은 ε-카프로락탐의 음이온 중합을 이용하여 성공적으로 PA 6기반 SRC를 제조하였고, RTM은 다른 공정들과 비교하여 비교적 넓은 공정창이 가능하다고 보고하였다.

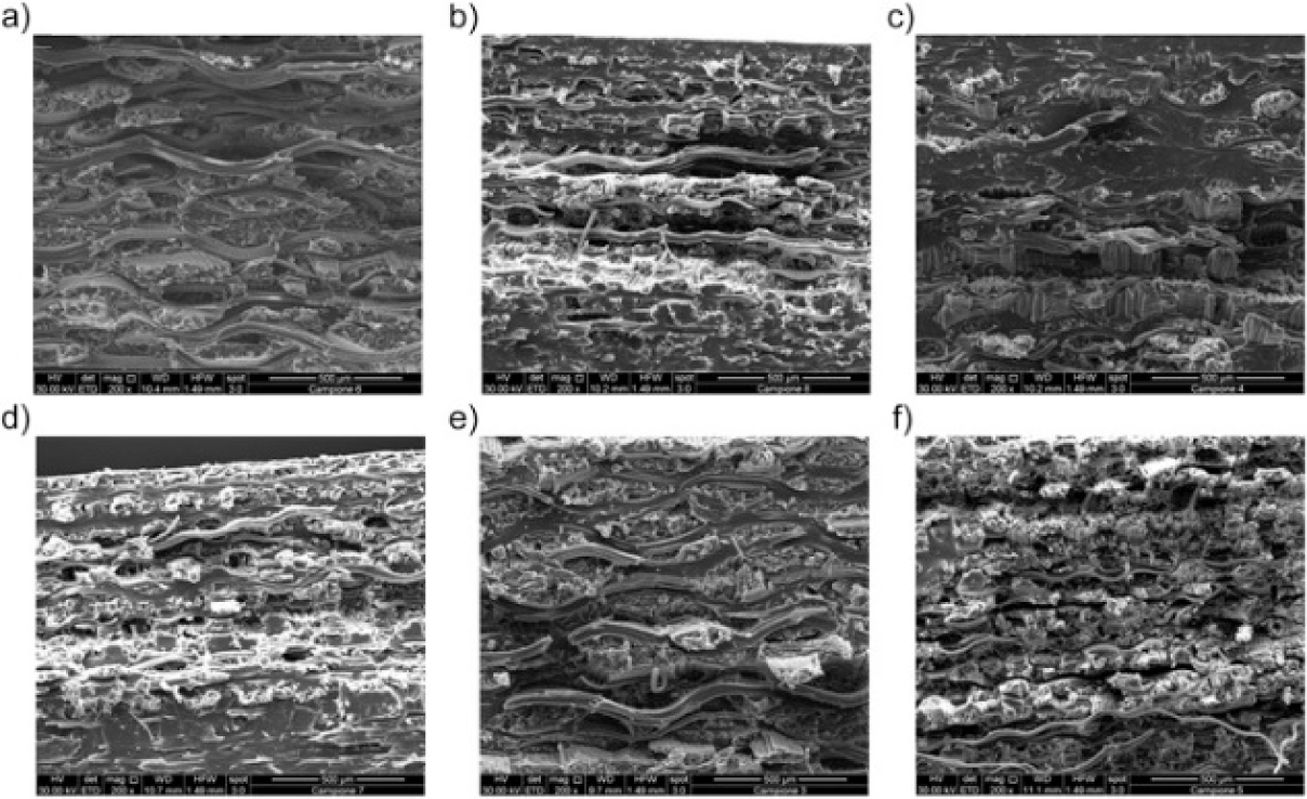

Vecchione 등[59]은 PA6 천을 이용하여 hot compaction 방법으로 SRC를 제조하였다. 저자는 PA 6 천을 다양한 층수로 적층 후 SRC를 제조하고, 적층 수가 SRC의 미치는 영향을 보고하였다. 제조된 SRC는 PA 6 천의 적층 수가 증가함에 따라 두께는 증가하였지만(Fig. 14), 밀도에 의해 계산된 기공률은 감소하는 경향을 나타냈다. 또한 기계적 특성의 경우, SRC에 도입된 PA 6 천의 적층 수가 증가함에 따라 굽힘 강도 및 굴곡 탄성률이 상승하는 경향을 보고하였다. Raw PA 6의 굽힘 강도 및 굴곡 탄성률은 각각 55.5 ± 4.2 MPa 및 1.418 ± 0.077 GPa였지만, PA 6 천이 36장 도입된 SRC의 굽힘 강도 및 굴곡 탄성률은 114.6 ± 7.4 MPa 및 4.012 ± 0.299 GPa로 각각 100% 및 182% 증가했다.

PA 기반 SRC는 PA 고유의 훌륭한 기계적 강도에 의해 매우 높은 기계적 특성을 나타낸다는 장점이 있다. 그러나, 고분자 사슬내에 존재하는 아마이드 그룹끼리 수소결합을 하기 때문에 고연신된 섬유를 얻기 힘들다. FRP의 경우, 내부에 존재하는 섬유의 기계적 성질은 FRP의 기계적 성질에 많은 영향을 받기 때문에 섬유가 고연신이 되지 않는다는 약점은 극복해야 할 과제이다.

2.1.5 PMMA SRC

PMMA는 높은 투명성, 고분자 고유의 높은 강도 및 경도를 나타내기 때문에 많이 연구되고 있다[78]. 또한, PMMA는 생체적합성을 나타내기 때문에 SRC로 제조되어 인공 관절에 사용되는 본시멘트로써 적용이 기대되었다. 따라서, PMMA SRC는 대부분이 생체 재료 응용에 필요한 특성을 조사하는 연구가 주로 보고되었다. 또한 몇몇 연구들은 재직 방법을 통한 PMMA 섬유의 최적화 및 SRC의 다양한 공정 조건(온도 및 시간)을 이용한 공정 최적화 실험들을 수행하였다.

Gilbert 등[60]은 PMMA의 특성을 살려 본시멘트에 적용하기 위하여, 서로 다른 직경(120 및 40 μm)을 나타내는 PMMA 섬유를 이용하여 PMMA SRC를 각각 제조 후 본시멘트 및 raw PMMA와 함께 기계적 특성을 비교하였다. 제조된 SRC들은 모두 raw PMMA 및 본시멘트와 비교하여 인장강도 및 인장 탄성률이 상승하는 결과를 나타냈다. 특히, 40 μm 직경을 나타내는 섬유로 제조된 SRC의 인장강도는 raw PMMA의 인장강도인 41.5 ± 6.67 MPa보다 103% 증가한 84.49 ± 12.5 MPa를 나타냈고, 인장 탄성률의 경우 raw PMMA의 2.21 ± 0.1 GPa보다 26% 증가한 2.78 ± 0.29 GPa를 나타냈다. 또한, 충격강도의 경우, 인장 특성과 유사한 경향을 나타냈다. 제조된 두 종류의 SRC 모두 raw PMMA 및 본시멘트와 비교하여 파괴인성이 높은 결과를 나타냈고, 특히, 40 μm 직경을 나타내는 섬유로 제조된 SRC의 파괴 인성 값은 3.17 ± 0.57 MPa∙m1/2로 raw PMMA의 파괴 인성인 1.28 ± 0.20 MPa∙m1/2보다 148% 상승하였다.

Wright 등[61]은 세가지 다른 재직 각도를 가지는 triaxial braids를 이용하여 PMMA SRC를 제조 후 다양한 조건에서 측정된 SRC의 굽힘 및 파괴 특성에 대해서 보고하였다. SRC는 30일 동안 37oC 온도에서 식염수 용액에 침지 및 침지 후 감마선이 조사된 SRC의 기계적 특성을 측정하여 비교하였다. 제조된 SRC는 재직 각도에 따라 기존 연구의 결과물인 본시멘트의 굴곡 강도와 유사하거나 높은 굴곡강도를 나타냈으며, 증가한 재직 각도에 따라 굴곡 특성이 상승하는 경향을 보고하였다. 또한, SRC를 식염수 용액에 30일간 침지 한 후 측정한 굴곡 탄성률 및 강도는 유사했지만, 감마선 조사 후에는 굴곡 탄성률 및 강도가 눈에 띄게 낮아지는 결과를 보고하였다. 이러한 결과는 감마선 조사에 따라 PMMA의 backbone이 사슬 절단되었고, 분자량이 낮아졌기 때문이라고 판단하였다. 재직 각도가 증가할수록 파괴 인성이 증가하는 경향으로 유사하였지만, 침지 조건 및 감마선 조사 후 측정된 파괴인성은 비 침지한 SRC와 유사한 것을 확인하였다. 저자들은 제조된 SRC를 기존의 연구 결과물인 본시멘트와 비교하여 유사하거나 뛰어난 기계적 특성을 나타내는 복합재료를 제조하였고, PMMA SRC가 생체 재료로써 응용될 가능성을 제시하였다.

Wright 등[62]은 선행된 연구를 이어, simulated prostheses 및 본시멘트와의 결합 강도를 조사하였다. 저자들은 제조된 SRC를 Cobalt-chrome rod에 직조하여 30일 동안 37oC 온도에서 식염수 용액에 침지 시킨 후 push out 시험을 진행하였다. 제조된 SRC들 및 금속 rod 간 계면 결합이 기존에 사용되는 본시멘트에 비해 개선되는 경향을 나타냈다. 제조된 SRC는 재직 각도가 증가할수록 비 침지 및 침지 조건 모두 전단응력이 높아지는 것을 확인하였고, 특히 80° 각도를 가지는 섬유로 제조된 SRC의 경우 기존에 사용되는 본시멘트의 전단응력인 15.2 ± 0.5 MPa과 비교하여 24% 증가한 18.8 ± 2.63 MPa로 나타났다. 저자들은 제조된 PMMA SRC는 기존에 사용되는 본시멘트와 비교하여 개선된 metal rod와의 계면 접착을 보고하였고, 관절 보철물로써 응용에 대해 새로운 가능성을 제시하였다. 그러나, PMMA 고유의 낮은 유동성 및 엔지니어링 플라스틱에 비해 부족한 기계적 특성으로 인해 적용 분야의 확장에 대한 노력이 요구된다.

2.1.6 PP SRC

PP SRC는 다른 SRC와 비교할 때 우수한 경량성과 저렴한 가격으로 인해 다양한 산업 분야에 적용이 가능하며, 인장 및 충격강도 등의 우수한 기계적 특성으로 미래 수송기기의 경량화 소재로 적합하여 관심을 받고 있다[79]. PA 고분자는 사슬의 아마이드 작용기 내 수소결합에 의한 강한 사슬 간 인력으로 인해 PP 고분자와 비교하여 우수한 기계적 특성을 나타내지만, 고연신화에 대한 한계가 존재하기 때문에 PA SRC 기계적 특성의 향상을 제한한다. 반면, PP는 15-17배에 이르는 초고연신이 가능하기 때문에 고분자 자체의 기계적 특성이 PA에 비해 낮음에도 불구하고, PA SRC보다 더 우수한 기계적 특성의 PP SRC 제조가 가능하다.

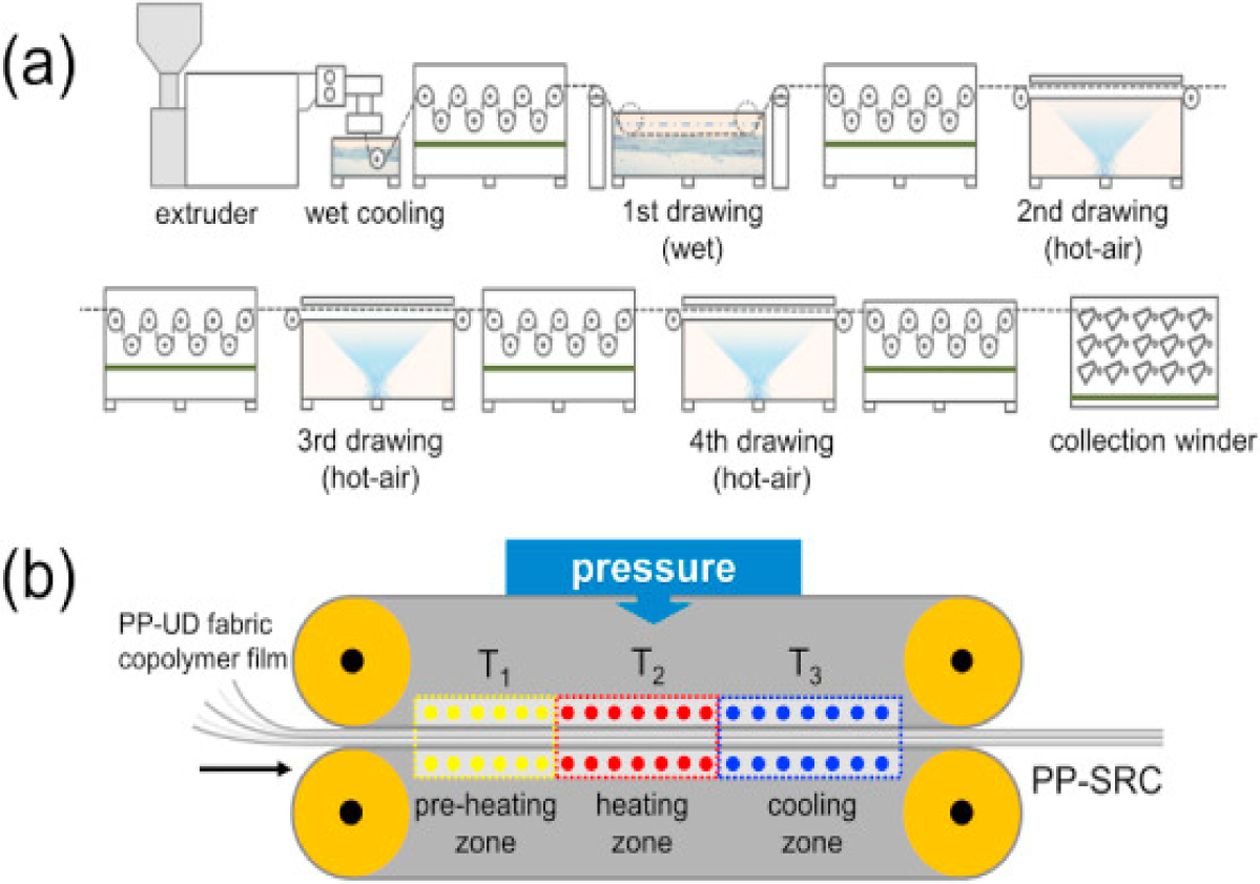

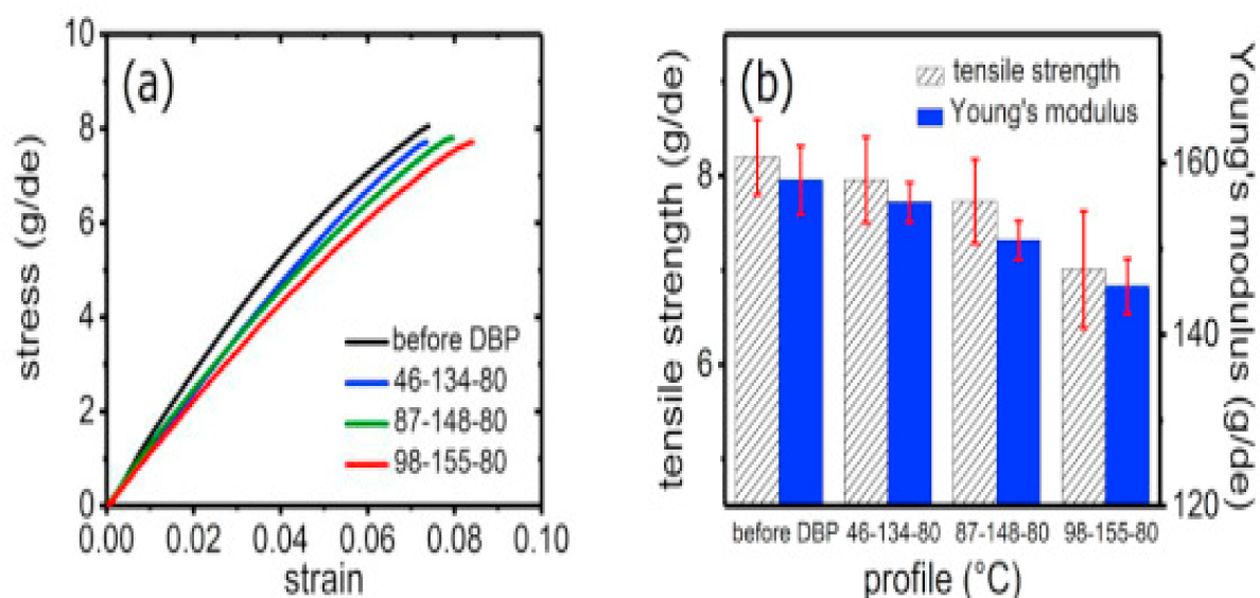

Kim 등[63]은 Fig. 15과 같이 4단계의 인발 시스템(drawing system)을 사용하여 3개의 단방향 PP 직물과 2개의 공중합 필름을 더블 벨트 압축 공정을 통해 PP SRC로 제조하였다. Fig. 16에 보이는 것과 같이 동일한 최종 인발 비율을 가진 시편은 중간 인발 이력에 관계없이 거의 동일한 응력-변형 거동을 나타냈고, 최종 연신비가 PP 테이프에 실질적으로 영향을 미치며, 중간 이력은 무시할 수 있다는 사실을 밝혀냈다. 또한, 연신비가 증가함에 따라 기계적 특성이 먼저 개선되어 최대 연신비 λ = 15에서는 인장강도 및 탄성계수가 각각 8.2 g/de 및 158 g/de 값을 각각 나타내었다. 또한, PP SRC의 기계적 특성과 제조 온도 profile 사이의 관계를 조사하였다. Profile 온도가 증가함에 따라 계면 결합이 크게 향상되었으며 우수한 함침으로 인해 더 적은 공극 부피가 생성되었지만, PP 테이프의 융점까지 온도를 높이면 고연신 된 PP 분자의 이완으로 인해 오히려 SRC의 기계적 특성에 악영향을 미쳤다. 따라서, PP SRC는 87 (T1)-148 (T2)-80oC (T3)의 온도 profile로 가공했을 때 최적의 인장강도(292 MPa) 및 탄성계수(7.6 GPa)를 나타냈다.

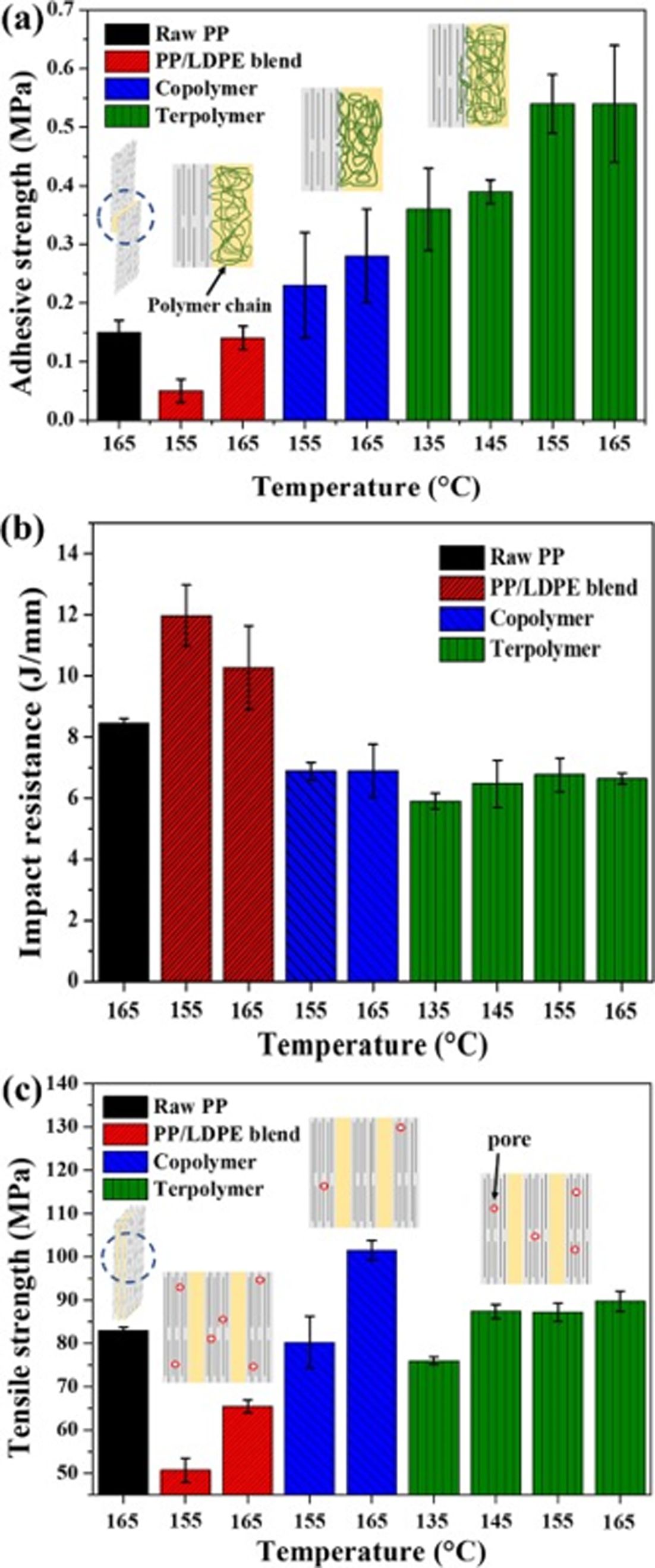

Lee 등[64]은 PP SRC의 매트릭스의 용융 온도를 낮춰 좁은 공정창을 확장하기 위해 1500% 인발 된 PP 섬유를 강화재로 도입하고, PP/LDPE blend, PP/ethylene 공중합체 및 PP/ethylene/butene 삼원공중합체를 매트릭스로 사용하여 PP SRC를 제조하였다. Fig. 17에 나타낸 것처럼 가공온도가 높을수록 접착강도가 향상되었으며 삼원공중합체를 이용하여 제조된 시편의 접착 강도가 가장 우수하였는데, 이는 삼원공중합체가 다른 매트릭스 보다 결정화도가 낮아 고연신된 PP섬유와 매트릭스 사이의 상호 확산이 우수했기 때문으로 여겨진다. 하지만, 가공 온도가 증가함에 따라 고연신 PP 섬유의 이완으로 인해 SRC 내부의 고연신 PP 섬유 구조의 유지 정도가 감소한 것을 확인하였다. 인장강도의 경우, 삼원공중합체는 상대적으로 낮은 용융흐름지수(Melt flow index)로 인한 SRC 내부의 공극률이 높기 때문에 165oC에서 인장강도가 89.9 MPa로 공중합체에 비해 11.5% 낮았다. 따라서, 저자는 SRC의 인장강도를 향상시키기 위하여 고연신 PP섬유의 유지 정도 측면이 불리하더라도 매트릭스의 용융온도와 강화재 사이의 최적 가공 온도를 설정해야 한다고 주장하였다.

|

Fig. 9 Fibre embedding system. Reprinted with permission [45] Copyright 1975, John Wiley & Sons Ltd. |

|

Fig. 10 Comparison of the transparency for the normal (a) and the self-reinforced (b) sheets 1.5 mm thick. The latter was prepared at a die pressure of 40 MPa. Reprinted with permission [70] Copyright 2004, John Wiley & Sons Ltd. |

|

Fig. 11 The yield strength, ultimate tensile strength, Young's modulus, Izod impact strength, fatigue strength and elongation at break (from left to right) of MP-UHMWPE and CM-UHMWPE. Reprinted with permission [72] Copyright 2014, ELSEVIER Ltd. |

|

Fig. 12 (a) PLLA fibers before (a) and after (b) ethyl acetate treatment. Reprinted with permission [49] Copyright 2015, ELSEVIER Ltd. |

|

Fig. 13 Optical transparency of the sc-PLA/PLLA composite films: (a) pure PLLA, (b) sc-PLA/PLLA 5.0 wt%, (c) sc-PLA/ PLLA 10 wt%, (d) sc-PLA/PLLA 15 wt%, and (e) sc-PLA films. Reprinted with permission [50] Copyright 2018, ELSEVIER Ltd. |

|

Fig. 14 SEM micrographs of fractured surfaces of all investigated SPCs systems. (a) Y24, (b) R24, (c) Y30, (d) R30, (e) Y36, (f) R36. Reprinted with permission [59] Copyright 2017, ELSEVIER Ltd. (Y and R indicates yellow fabric and red fabric, respectively) |

|

Fig. 15 Schematics of (a) the four-step multi drawing system for PP tape and (b) the continuous double-belt press process for PP-SRC |

|

Fig. 16 (a) Stress–strain responses and (b) tensile strengths and Young's moduli for PP tapes (λ = 15) before and after double-belt press processing. DBP refers to the doublebelt press. Reprinted with permission [63] Copyright 2021, ELSEVIER Ltd. |

|

Fig. 17 (a) Adhesion strength, (b) penetration impact resistance, and (c) tensile strength of fabricated PP-based SRCs. Reprinted with permission [64] Copyright 2021, ELSEVIER Ltd. |

본 논문에서는 미래모빌리티를 위한 차세대 경량구조복합재료로 고려되고 있는 CFRP 및 SRC의 재료개발, 응용 프로그램 대한 포괄적인 검토가 제공되었다.

날이 갈수록 심화되는 환경오염 및 강화되는 세계적인 환경 규제에 대응하고자 오늘날의 비행기 및 자동차 등의 운송수단에는 경량화에 따른 에너지 절감을 위해 CFRP를 사용한다. 주로 오토클레이브 공정으로 제조된 열경화성 에폭시 수지 기반 CFRP 등의 복합재료가 Boeing 787 Dream liner의 기본 구조에 50% 이상 적용되고 있다. 자동차 업계에서는 연비와 배출가스 규제에 대응하기 위한 전기자동차를 개발하고자 하였지만, 내연기관 자동차보다 무게가 무겁기 때문에 더 많은 에너지를 필요로 하게 되었다. 비행기와 마찬가지로 자동차 경량화를 위해 CFRP에 주목을 하였지만 고가의 탄소섬유 및 핸드레이업과 같은 수동 작업으로 인한 높은 소재 가격으로 쓰임새가 제한적이었다. BMW에서는 저가 탄소섬유의 개발 및 고속 공정이 가능한 HP-RTM과 로봇자동화에 기초하여 CFRP 자동화 제조 공정을 개발하였고, BMW i3에 적용하여 세계 최초로 양산에 성공하였다. BMW의 양산 이후 많은 자동차 업계에서는 CFRP를 자동차에 적용하게 되었다.

매트릭스와 강화재의 완벽한 계면은 복합재료의 우수한 기계적 성질을 유도하기 위한 주요한 요인이다. SRC는 매트릭스와 동일한 구성성분인 섬유를 강화재로 사용하기 때문에 완벽한 계면을 구성할 수 있다. 이 논문에서는 다양한 고분자를 이용하여 제조된 SRC에 대해 정리하였으며, 특히 SRC가 용융점 차이를 이용하여 제조되는 점을 고려하여 고연신이 가능하여 SRC 제조에 유리한 PP SRC에 주목하였다. PA 및 PET 등의 고분자는 기계적 특성이 우수하지만 고연신이 불가능하다. 여러 논문에서 PP SRC의 제조를 통한 우수한 함침과 향상된 기계적 특성을 보여주었다. 그러나, 현재까지 연구된 PP SRC는 섬유 및 매트릭스의 성분이 완벽하게 일치하지 않아, 100% 동일 성분으로 구성된 SRC를 구성하기 어렵기 때문에 계면 특성이 완벽하지 않고 재활용에서도 제한이 발생한다. 따라서, 최근에는 불순물, 첨가제까지 모두 같은 성분으로 구성된 100% SRC 제조 전략이 연구되고 있다.

오늘날의 전기자동차 및 도심항공모빌리티 등의 미래모빌리티의 발전 동향은 경량화를 통한 에너지 절감과, 부품들의 재활용을 가능하게 함으로써 환경오염 감소와 환경 규제를 대응하는 등의 탄소중립에 초점이 맞춰지고 있다. 현재는 미래모빌리티의 경량화소재로 CFRP를 주로 고려하지만, 실제 상용화된 상황을 가정했을 때 CFRP의 재생, 재활용 및 폐기의 문제는 지속 가능한 발전 측면에서 큰 위협이 될 수 있다. 따라서, 향후에는 한 종류의 열가소성 고분자로 구성되어 손쉽게 재활용이 가능한 SRC의 미래모빌리티의 적용 확대가 예상된다.

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2021R1A2C1093839), 2016년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(2016R1A6A1A03013422) 및 산업통상자원부의 “산업혁신인재성장지원(탄소복합재 전문인력 양성사업)”의 지원을 받아 수행된 연구 결과입니다.

- 1. Kim, K.S., and Park, S.J., “Technique Status of Carbon Fibers-Reinforced Composites for Aircrafts,” Elastomers and Composites, Vol. 46, No. 2, 2011, pp. 118-124.

- 2. Timmis, A.J., Hodzic, A., Koh, L., Bonner, M., Soutis, S., Schäfer, A.W., and Dray, L., “Environmental Impact Assessment of Aviation Emission Reduction Through the Implementation of Composite Materials,” The International Journal of Life Cycle Assessment, Vol. 20, No. 2, 2015, pp. 233-243.

-

- 3. Irving, P.E., and Soutis, C., Polymer Composites in Aerospace Industry, Woodhead Pub. Co., Sawston, UK, 2019.

- 4. Soutis, C., “Fibre Reinforced Composites in Aircraft Construction,” Progress in Aerospace Sciences, Vol. 41, No. 2, 2005, pp. 143-151.

-

- 5. Lee T.-H., “Applications of Carbon Fiber to the Aerospace,” Proceeding of the 37th 2011 KSPE Fall Conference, Busan, Korea, Nov. 2011, pp. 511-514.

- 6. Kim, D.J., Oh, D.Y., Jeong, M.K., and Nam, S.Y., “Recent Trends in Composite Materials for Aircrafts,” Applied Chemistry for Engineering, Vol. 27, No. 3, 2016, pp. 252-258.

-

- 7. Parveez, B., Kittur, M.I., Badruddin, I.A., Kamangar, S., Hussien, M., and Umarfarooq, M.A., “Scientific Advancements in Composite Materials for Aircraft Applications: A Review,” Polymers, Vol. 14, No. 22, 2022, 5007.

-

- 8. Giurgiutiu, V., Structural Health Monitoring of Aerospace Composites, Academic Press, New York, USA, 2015.

- 9. Campbell Jr, F.C., “Manufacturing Technology for Aerospace Structural Materials,” Elsevier, Amsterdam, The Netherlands, 2011.

- 10. Lee, J.Y., Ni, X., Daso, F., Xiao, X., Gómez, J.S., Varela, T.B., Kessler, S.S., and Wardle, B.L., “Advanced Carbon Fiber Composite Out-of-Autoclave Laminate Manufacture via Nanostructured out-of-Oven Conductive Curing,” Composites Science and Technology, Vol. 166, 2018, pp. 150-159.

-

- 11. Centea, T., Grunenfelder, L.K., and Nutt, S.R., “A Review of Out-of-Autoclave Prepregs – Material Properties, Process Phenomena, and Manufacturing Considerations,” Composites Part A: Applied Science and Manufacturing, Vol. 70, 2015, pp. 132-154.

-

- 12. Trzepieciński, T., Najm, S.M., Sbayti, M., Belhadjsalah, H., Szpunar, M., and Lemu, H.G., “New Advances and Future Possibilities in Forming Technology of Hybrid Metal–Polymer Composites Used in Aerospace Applications,” Journal of Composites Science, Vol. 5, No. 8, 2021, pp. 217.

-

- 13. Gruenfelder, L.K., and Nutt, S.R., “Void Formation in Composite Prepregs – Effect of Dissolved Moisture,” Composites Science and Technology, Vol. 70, No. 16, 2010, pp. 2304-2309.

-

- 14. Witik, R.A., Gaille, F., Teuscher, R., Ringwald, H., Michaud, V., and Månson, J.-A.E., “Economic and Environmental Assessment of Alternative Production Methods for Composite Aircraft Components,” Journal of Cleaner Production, Vol. 29-30, 2012, pp. 91-102.

-

- 15. Sun, X., Li, Z., Wang, X., and Li, C., “Technology Development of Electric Vehicles: A Review,” Energies, Vol. 13, No. 1, 2020, pp. 90.

-

- 16. Jacob, A., “BMW Counts on Carbon Fibre for Its Megacity Vehicle,” Reinforced Plastics, Vol. 54, No. 5, 2010, pp. 38-41.

-

- 17. Sarfraz, M.S., Hong, H., and Kim, S.S., “Recent Developments in the Manufacturing Technologies of Composite Components and Their Cost-Effectiveness in the Automotive Industry: A Review Study,” Composite Structures, Vol. 266, 2021, pp. 113864.

-

- 18. Kama Web Journal, 2016. Available at: https://www.kama.or.kr/jsp/webzine/201604/pages/report_01.jsp

- 19. Feraboli, P., and Masini, A., “Development of Carbon/Epoxy Structural Components for a High Performance Vehicle,” Composites Part B: Engineering, Vol. 35, No 4, 2004, pp. 323-330.

-

- 20. Stewrt, R., “Rebounding Automotive Industry Welcome News for FRP,” Reinforced Plastics, Vol. 55, No. 1, 2011, pp. 38-44.

-

- 21. Fuchs, A.N., Schoeberl, M., Tremmer, J., and Zaeh, M.F., “Laser Cutting of Carbon Fiber Fabrics,” Physics Procedia, Vol. 41, 2013, pp. 372-380.

-

- 22. Kim, M., “Industry Development Direction and Research Trend of the Carbon Fiber Reinforced Polymer (CFRP) Composite,” Polymer Science and Technology, Vol. 31, No. 6, 2020.

- 23. Cicala, G., Rosa, D.R., Musarra, M., Saccullo, G., Banatao, R., and Pastine, S., “Recyclable Epoxy Resins: an Example of Green Approach for Advanced Composite Applications,” AIP Conference Proceedings, Vol. 1736, No. 1, 2016, pp. 020027.

-

- 24. Kim, R.-W., Kim, C.-H., Hwang, K.-H., and Kim, S.-R., “Embedded Based Real-Time Monitoring in the High-Pressure Resin Transfer Molding Process for CFRP,” Applied Sciences, Vol. 9, No. 9, 2019, pp. 1795.

-

- 25. “HP-RTM System,” Dieffenbacher.

- 26. Fais, C., “Lightweight Automotive Design with HP-RTM,” Reinforced Plastics, Vol. 55, No. 5, 2011, pp. 29-31.

-

- 27. Cheon, J., and Kim, M., “Impact Resistance and Interlaminar Shear Strength Enhancement of Carbon Fiber Reinforced Thermoplastic Composites by Introducing MWCNT-Anchored Carbon Fiber,” Composites Part B: Engineering, Vol. 217, 2021, pp. 108872.

-

- 28. Zhang, J., Chevali, V.S., Wang, H., and Wang, C.-H., “Current Status of Carbon Fibre and Carbon Fibre Composites Recycling,” Composites Part B: Engineering, Vol. 193, 2020, pp. 108053.

-

- 29. Zhang, J., Souza, M. de., Creighton, C., and Varley, R.J., “New Approaches to Bonding Thermoplastic and Thermoset Polymer Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 133, 2020, pp. 105870.

-

- 30. Mcnally, T., Boyd, P., McClory, C., Bien, D., Moore, I., Millar, B., Davidson, J., and Carroll, T., “Recycled Carbon Fiber Filled Polyethylene Composites,” Journal of Applied Polymer Science, Vol. 107, No. 3, 2008, pp. 2015-2021.

-

- 31. Genna, S., Leone, C., Ucciardello, M., and Giuliani, M., “Increasing Adhesive Bonding of Carbon Fiber Reinforced Thermoplastic Matrix by Laser Surface Treatment,” Polymer Engineering Science, Vol. 57, No. 7, 2017, pp. 685-692.

-

- 32. Luo, H., Xiong, G., Ma, G., Li, D., and Wan, Y., “Preparation and Performance of Long Carbon Fiber Reinforced Polyamide 6 Composites Injection-Molded from Core/Shell Structured Pellets,” Materials & Design, Vol. 64, 2014, pp. 294-300.

-

- 33. Montes-Morán, M.A., Martínez-Alonso, A., Tascón, J.M.D., and Young, R.J., “Effects of Plasma Oxidation on the Surface and Interfacial Properties of Ultra-High Modulus Carbon Fibres.” Composites Part A: Applied Science and Manufacturing, Vol. 32, No. 3-4, 2001, pp. 361-371.

-

- 34. Liu, J., Tian, Y., Chen, Y., Liang, J., Zhang, L., and Fong, H., “A Surface Treatment Technique of Electrochemical Oxidation to Simultaneously Improve the Interfacial Bonding Strength and the Tensile Strength of PAN-Based Carbon Fibers,” Materials Chemistry and Physics, Vol. 122, No. 2-3, 2010, pp. 548-555.

-

- 35. Liu, H., Zhao, Y., Chen, F., Li, N., Sun, M., Zang, T., Sun, T., Wang, K., and Du, S., “Effect of Polyetherimide Sizing Involving Carbon Nanotubes on Interfacial Performance of Carbon Fiber/Polyetheretherketone Composites,” Polymers for Advanced Technologies, Vol. 32, No. 9, 2021, pp. 3689-3700.

-

- 36. Jang, J.-U., Park, H.C., Lee, H.S., Khil, M.-S., and Kim, S.Y., “Electrically and Thermally Conductive Carbon Fibre Fabric Reinforced Polymer Composites Based on Nanocarbons and an In-situ Polymerizable Cyclic Oligoester,” Scientific Reports, Vol. 8, No. 2, 2018, pp. 7659.

-

- 37. Lee, H.S., Kim, S.-Y., Noh, Y.J., and Kim, S.Y., “Design of Microwave Plasma and Enhanced Mechanical Properties of Thermoplastic Composites Reinforced with Microwave Plasma-Treated Carbon Fiber Fabric,” Composites Part B: Engineering, Vol. 60, 2014, pp. 621-626.

-

- 38. Ono, M., Yamane, M., Tanoue, S., Uematsu, H., and Yamashita, Y., “Mechanical Properties of Thermoplastic Composites Made of Commingled Carbon Fiber/Nylon Fiber,” Polymers, Vol. 13, No. 19, 2021, pp. 3206.

-

- 39. Kim, S.W., Park, T., Um, M.K., Lee, J., Seong, D.G., and Yi, J.W., “Effect of Caprolactam Modified Phenoxy-Based Sizing Material on Reactive Process of Carbon Fiber-Reinforced Thermoplastic Polyamide-6,” Composites Part A: Applied Science and Manufacturing, Vol. 139, 2020, pp. 106104.

-

- 40. Irisawa, T., Inagaki, R., Iida, J., Iwamura, R., Ujihara, K., Kobayashi, S., and Tanabe, Y., “The Influence of Oxygen Containing Functional Groups on Carbon Fibers for Mechanical Properties and Recyclability of CFRTPs Made with In-Situ Polymerizable Polyamide 6,” Composites Part A: Applied Science and Manufacturing, Vol. 112, 2018, pp. 91-99.

-

- 41. Li, Y., Huang, X., Zeng, L., Li, R., Tian, H., Fu, X., Wang, Y., and Zhong, W.-H., “A Review of the Electrical and Mechanical Properties of Carbon Nanofiller-Reinforced Polymer Composites,” Journal of Materials Science, Vol. 54, 2019, pp. 1036-1076.

-

- 42. Kumar, A., Sharma, K., and Dixit, A.R., “A Review on the Mechanical Properties of Polymer Composites Reinforced by Carbon Nanotubes and Graphene,” Carbon Letters, Vol. 31, 2021, pp. 149-165.

-

- 43. Trivedi, D.N., and Rachchh, N.V., “Graphene and Its Application in Thermoplastic Polymers as Nano-Filler- A Review,” Polymer, Vol. 240, 2022, pp. 124486.

-

- 44. Ning, N., Fu, S., Zhang, W., Chen, F., Wang, K, Deng, H., Zhang, Q., and Fu, Q., “Realizing the Enhancement of Interfacial Interaction in Semicrystalline Polymer/Filler Composites via Interfacial Crystallization,” Progress in Polymer Science, Vol. 37, No. 10, 2012, pp. 1425-1455.

-

- 45. Capiati, N.J., and Porter, R.S., “The Concept of One Polymer Composites Modelled with High Density Polyethylene,” Journal of Materials Science, Vol. 10, 1975, pp. 1671-1677.

-

- 46. Majola, A., Vainionpää, S., Rokkanen, P., Mikkola, H.-M., and Törmälä, P., “Absorbable Self-Reinforced Polylactide (SR-PLA) Composite Rods for Fracture Fixation: Strength and Strength Retention in the Bone and Subcutaneous Tissue of Aabbits,” Journal of Materials Science: Materials in Medicine, Vol. 3, 1992, pp. 43-47.

-

- 47. Wright-Charlesworth, D.D., Miller, D.M., Miskioglu, I., and King, J.A., “Nanoindentation of Injection Molded PLA and Self-Reinforced Composite PLA after In Vitro Conditioning for Three Months,” Journal of Biomedical Materials Research Part A, Vol. 74A, No. 3, 2005, pp. 388-396.

-

- 48. Zakir Hossain, K.M., Felfel, R.M., Rudd, C.D., Thielemans, W., and Ahmed I., “The Effect of Cellulose Nanowhiskers on the Flexural Properties of Self-Reinforced Polylactic Acid Composites,” Reactive and Functional Polymers, Vol. 85, 2014, pp. 193-200.

-

- 49. Gao, C., Meng, L., Yu, L., Simon, G.P., Liu, H., Chen, L., and Petinakis, S., “Preparation and Characterization of Uniaxial Ppoly(lactic acid)-Based Self-Reinforced Composites,” Composites Science and Technology, Vol. 117, 2015, pp. 392-397.

-

- 50. Kurokawa, N., and Hotta, A., “Thermomechanical Properties of Highly Transparent Self-Reinforced Polylactide Composites with Electrospun Stereocomplex Polylactide Nanofibers,” Polymer, Vol. 153, 2018, pp. 214-222.

-

- 51. Hine, P.J., and Ward, I.M., “Hot Compaction of Woven Poly(ethylene terephthalate) Multifilaments,” Journal of Applied Polymer Science, Vol.91, No. 4, 2003, pp. 2223-2233.

-

- 52. Zhang, J.M., Reynolds, C.T., and Peijs, T., “All-Poly(ethylene terephthalate) Composites by Film Stacking of Oriented Tapes,” Composites Part A: Applied Science and Manufacturing, Vol. 40, No. 11, 2009, pp. 1747-1755.

-

- 53. Duhovic, M., Bhattacharyya, D., and Fakirov, S., “Nanofibrillar Single Polymer Composites of Poly(ethylene terephthalate),” Macromolecular Materials and Engineering, Vol. 295, No. 2, 2010, pp. 95-99.

-

- 54. Jerpdal, L., Schuette, P., Ståhlberg, D., and åkermo, M., “Influence of Temperature during Overmolding on the Tensile Modulus of Self-Reinforced Poly(ethylene terephthalate) Insert,” Journal of Applied Polymer Science, Vol. 137, No. 5, 2019, pp. 48334.

-

- 55. Hine, P.J., and Ward, M.I., “Hot Compaction of Woven Nylon 6,6 Multifilaments,” Journal of Applied Polymer Science, Vol. 101, No. 2, 2006, pp. 991-997.

-

- 56. Bhattacharyya, D., Maitrot, P., and Fakirov, S., “Polyamide 6 Single Polymer Composites,” eXPRESS Polymer Letters, Vol. 3, No. 8, 2009, pp. 525-532.

-

- 57. Gong, Y., and Yang, G., “Single Polymer Composites by Partially Melting Recycled Polyamide 6 Fibers: Preparation and Characterization,” Journal of Applied Polymer Science, Vol. 118, No. 6, 2010, pp. 3357-3363.

-

- 58. Gong, Y., Liu, A., and Yang, G., “Polyamide Single Polymer Composites Prepared via In Situ Anionic Polymerization of ε-Caprolactam,” Composites Part A: Applied Science and Manufacturing, Vol. 41, No. 8, 2010, pp. 1006-1011.

-

- 59. Vecchione, P., Acierno, D., Abbate, M., and Russo, P., “Hot-Compacted Self Reinforced Polyamide 6 Composite Laminates,” Composites Part B: Engineering, Vol. 110, 2017, pp. 39-45.

-

- 60. Gilbert, J.L., Ney, D.S., and Lautenschlager, E.P., “Self-Reinforced Composite Poly(methyl methacrylate): Static and Fatigue Properties,” Biomaterials, Vol. 16, No. 14, 1995, pp. 1043-1055.

-

- 61. Wright, D.D., Lautenschlager, E.P., and Gilbert, J.L., “Bending and Fracture Toughness of Woven Self-Reinforced Composite Poly(methyl methacrylate),” Journal of Biomedical Materials Research, Vol. 36, No. 4, 1998, pp. 441-453.

-

- 62. Wright, D.D., Lautenschlager, E.P., and Gilbert, J.L., “Interfacial Properties of Self-Reinforced Composite Poly(methyl methacrylate),” Journal of Biomedical Materials Research, Vol. 43, No. 2, 2002, pp. 153-161.

-

- 63. Kim, D.W., Kim, Y.S., Jung, Y.C., Kim, S.Y., Song, J.M., Kim, M., and Kim, J., “Development of a Continuous Manufacturing Process for Self-Reinforced Composites Using Multi-Step Highly Drawn Polypropylene Tapes,” Polymer, Vol. 191, 2020, pp. 122267.

-

- 64. Lee, H., Kim, Y.S., Choi, W.H., Yun, D.W., Lee, J., Song, J.M., Kim, S., Kim, J., and Kim, S.Y., “Processing Temperature Window Design via Controlling Matrix Composition for Polypropylene-Based Self-Reinforced Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 143, 2021, pp. 106301.

-

- 65. Shubhra, Q.T., Alam, A., and Quaiyyum, M., “Mechanical Properties of Polypropylene Composites: A Review,” Journal of Thermoplastic Composite Materials, Vol. 26, No. 3, 2011, pp. 362-391.

-

- 66. Maddah, H.A., “Polypropylene as a Promising Plastic : A Review, American Journal of Polymer Science, Vol. 6, No. 1, 2016, pp. 1-11.

-

- 67. Deng, M., and Shalaby, S.W., “Properties of Self-Reinforced Ultra-High-Molecular-Weight Polyethylene Composites,” Biomaterials, Vol. 18, No. 9, 1997, pp. 645-655.

-

- 68. Guan, S., Lai, F.S., McCarthy, S.P., Chiu, D., Zhu, X., and Shen, K., “Morphology and Properties of Self-Reinforced High Density Polyethylene in Oscillating Stress Field,” Polymer, Vol. 38, No. 20, 1997, pp. 5251-5253.

-

- 69. Zhang, G., Jiang, L., Shen, K., and Guan, Q., “Self-Reinforcement of High-Density Polyethylene/Low-Density Polyethylene Prepared by Oscillating Packing Injection Molding Under Low Pressure,” Journal of Applied Polymer Science, Vol. 71, No. 5, 1999, pp. 799-804.

-

- 70. Huang, H.-X., “Continuous Extrusion of Self-Reinforced High Density Polyethylene,” Polymer Engineering & Science, Vol. 38, No. 11, 2004, pp. 1805-1811.

-

- 71. Lei, J., Jiang, G., and Shen, K., “Biaxially Self-Reinforced High-Density Polyethylene Prepared by Dynamic Packing Injection Molding. I. Processing parameters and mechanical properties,” Journal of Applied Polymer Science, Vol. 93, No. 4, 2004, pp. 1584-1590.

-

- 72. Huang, Y,-F., Xu, J.-Z., Li, J.-S., He, B.-X., Xu, L., and Li, Z.-M., “Mechanical Properties and Biocompatibility of Melt Processed, Self-Reinforced Ultrahigh Molecular Weight Polyethylene,” Biomaterials, Vol. 35, No. 25, 2014, pp. 6687-6697.

-

- 73. Gil-Castell, O., Badia, J.D., Ingles-Mascaros, S., Teruel-Juanes, R., Serra, A., and Ribes-Greus, A., “Polylactide-Based Self-Reinforced Composites Biodegradation: Individual and Combined Influence of Temperature, Water and Compost,” Polymer Degradation and Stability, Vol. 158, 2018, pp. 40-51.

-

- 74. Saeidlou, S., Huneault, M.A., Li, H., and Park, C.B., “Poly(lactic acid) Crystallization,” Progress in Polymer Science, Vol. 37, No. 12, 2012, pp. 1657-1677.

-

- 75. Kaban, A.P.S., Rahmat, N.G., and Fatriansyah, J.F., “Kinetics of Catalytic Pyrolysis of Polyethylene Terephthalate (PET) Plastic Polymer with Zeolite,” AIP Conference Proceedings, Vol. 2262, 2020, pp. 050007.

-

- 76. Mouritz, A.P., Leong, K.H., and Herszberg, I., “A Review of the Effect of Stitching on the In-Plane Mechanical Properties of Fibre-Reinforced Polymer Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 28, No. 12, 1997, pp. 979-991.

-

- 77. Smith, P., and Lemstra, P.J., “Ultra-High-Strength Polyethylene Filaments by Solution Spinning/Drawing,” Journal of Materials Science, Vol. 15, 1980, pp. 505-514.

-

- 78. Zafar, M.S., “Prosthodontic Applications of Polymethyl Methacrylate (PMMA): An Update,” Polymers, Vol. 12, No. 10, 2020, pp. 2299.

-

- 79. Maddah, H.A., “Polypropylene as a Promising Plastic: A Review,” American Journal of Polymer Science, Vol. 6, 2016, pp. 1-11.

This Article

This Article

-

2023; 36(1): 1-15

Published on Feb 28, 2023

- 10.7234/composres.2023.36.1.001

- Received on Dec 21, 2022

- Revised on Jan 9, 2023

- Accepted on Jan 23, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Myung Jun Oh*, Seong Yun Kim***

-

* Department of Carbon Composites Convergence Materials Engineering, Jeonbuk National University, Jeonju 54896, Korea

*** Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Korea - E-mail: mjoh@jbnu.ac.kr, sykim82@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.