- Recent advances on Oil-water Separation Technology

Hong Ryul Park*, Woonbong Hwang*, Dukhyun Choi**†

* Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH), Pohang, Gyeongbuk 37673, Korea

** Department of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea- 유수분리 기술의 최신 동향

박홍렬* · 황운봉* · 최덕현**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Oil-water separation is a critical process for several industrial applications, including oil production, wastewater treatment, food processing, and environmental area such as marine oil spills. The separation efficiency of oil-water mixtures can be influenced by various factors such as mixture composition, oil and water conditions, and the separation technology used. Over the years, various technologies have been developed to separate water and oil by physical, chemical and biological methods. This paper presents an overview of the various methods and technologies available for oil-water separation, including gravity separation, centrifugal separation, and separation using adsorbents, filters. The strengths and limitations of each method are discussed, along with recent research trends and future prospects. Furthermore, this paper aims to provide direction for future research and industrial application of sustainable and environmentally friendly oil-water separation technologies. In conclusion, we provide a comprehensive overview of recent oil-water separation technologies that will be beneficial to researchers and industrialists in the field of oil-water separation

유수분리는 석유 생산, 폐수 처리 및 식품 가공을 포함한 다양한 산업 응용 분야와 해양 기름 유출과 같은 환경 분야에서 중요한 과정이다. 물-기름 혼합물의 분리 효율은 혼합물의 유형, 기름과 물의 상태, 적용하고자 하는 기술을 포함한 여러 요인에 의해 영향을 받을 수 있으며, 수년에 걸쳐 물리적, 화학적 및 생물학적 방법으로 물과 기름을 분리하기 위한 다양한 기술이 개발되어 오고 있다. 본 논문은 중력에 의한 분리, 원심 분리, 흡착재, 필터 등을 이용한 유수분리를 포함하여 물-기름 분리에 사용할 수 있는 다양한 방법과 기술에 대해 개략적으로 설명하고자 한다. 각 방법의 장점과 한계를 최근 연구 동향 및 향후 전망과 함께 논의한다. 또한 본 논문에서는 지속 가능하고 환경 친화적인 접근 방식에 특히 중점을 두고 유수분리 분야의 향후 연구와 산업 적용을 위한 방향성을 제시하고자 한다. 결론적으로 본 논문에서는 유수분리 분야의 연구자 및 산업 종사자에게 유용할 수 있는 최근 유수 분리 기술에 대한 포괄적인 개요를 제공하고자 한다

Keywords: 유수분리(Oil-water Separation), 부력(Buoyancy), 흡착재(Absorbent), 필터(Filtration), 젖음성(Wettability)

환경 문제에 대한 사회 전반적인 인식이 높아지면서 기업 혹은 국가 차원에서의 효율적인 유수분리 기술의 필요성이 어느 때보다 중요해지고 있으며, 이에 따라 물 정화 기술에 대한 수요가 증가하고 있다[1-5]. 물과 기름의 분리는 자연 환경 속 수질을 유지하고 안전한 식수 공급을 보장하며 환경 오염을 방지하는데 필수적인 기술이다[6-13]. 일례로 2007년 12월에 발생한 태안 기름유출 사고로 인해 8000여ha가 원유에 오염돼 어패류가 떼죽음당하고 인근 지역 주민들의 건강에 악영향을 미쳤으며 7년이 지나서야 정상 범주 수질을 회복할 만큼 오랜 시간이 걸렸기에, 이러한 사고를 빠르게 수습하고 회복하기 위해서 효율적인 유수분리 기술에 대한 연구가 필요하다[14-16]. 또한 육지 혹은 해저 속 유전에서 석유를 추출하는 원유 생산 과정은 다량의 물을 이용하기 때문에 대기 및 수질 오염, 토양 오염 및 서식지 파괴를 포함한 환경 오염을 막기 위해 폐수 속 기름 제거가 필수적이다[17-19]. 뿐만 아니라 유조선의 해상 기름 유출로 인해 바다로 방출된 기름은 물을 오염시키고 해양 생태계에 심각한 악영향을 미칠 수 있다[20-23]. 전세계 ESG (환경∙사회∙지배구조) 투자 운용자산 규모가 2020년 말 기준으로 약 35.3조 달러로, 글로벌 주요 투자자들의 투자 의사결정에서 ESG가 중요한 요소로 자리 잡고 있는 만큼 유수분리 기술은 세계적인 관점에서 중요한 연구 분야이다[24].

또한 산업 현장 속 절삭유, 윤활유 등의 사용 시 불필요한 기름 속 수분은 장비의 수명을 감소시켜 운영 비용의 증가 혹은 생산 공정의 효율성 저하와 같은 경제적 손실을 발생시킬 수 있다[25,26]. 뿐만 아니라, 가정과 산업에서 기름이 포함된 폐수의 배출은 수질과 수중 생물에 영향을 미치는 중요한 문제이다. 물-기름 혼합물은 독성과 생분해되지 않는 특성으로 인해 환경과 인체 건강에 심각한 피해를 줄 수 있으며, 토양 및 지하수 오염으로 이어져 사람과 야생 동물의 건강에 악영향을 미칠 수 있다. 따라서 폐수에서 기름을 제거하고 기름 속 수분을 제거하는 효율적인 유수분리 방법이 필요하다.

지속 가능한 사회를 위해서는 자원의 재활용이 굉장히 중요하다. 그러나 지금까지는 많은 제조업이나 국가 차원에서 공업적 생산에만 치중하여 개발이 이루어져 왔다. 하지만 그로 인해 외면된 환경 문제가 대두되고 있으며, 많은 나라들이 물부족 국가로 지정되어 문제가 되고 있다[27-29]. 특히 대한민국은 현재 물 스트레스 국가로 지정되어 장기적으로 물 부족에 대한 문제가 야기될 수 있다. 또한 우리나라는 산유국이 아니기에 원유 대외 의존도가 매우 높은 상황이다[30]. 따라서 물과 기름을 재활용할 수 있는 기술의 개발은 대한민국의 미래를 위해서 굉장히 중요한 기술이다.

최근 표면 구조 혹은 젖음성 개질에 대한 연구가 활발히 이루어지고 있으며[31-36], 이를 통해 제작된 극친수성/극소수성 성질의 표면은 기름과 물에 대해 상반되는 친화력을 가지므로[37-42], 필터나 흡착재에 적용하면 한 액체는 통과하고 다른 액체와는 반발하여 혼합물에서 기름과 물을 선택적으로 분리할 수 있다. 이러한 표면 젖음성 개질 기반의 분리 공정은 신속하고 간단하며, 낮은 에너지 소비 및 우수한 분리 효율 등의 장점을 가졌지만, 아직 실제 산업에 적용하기에는 대용량 처리, 시스템적 설계 등에 대한 연구가 더 이루어져야 한다.

본 논문에서 우리는 먼저 산업에서 사용하고 있는 대표적인 유수분리 장치들과 작동 원리에 대해 알아보고 각 장비들의 분리속도나 효율 등의 장, 단점들을 전달하고자 한다. 이어서 다양한 물질을 기반으로 하는 기름 제거용 흡착재나 금속과 폴리머 기반의 필터 유수분리를 통한 물과 기름의 선택적 분리에 대한 최근 연구 동향에 대해 알아보았고, 연구된 유수분리 기술들에 쓰인 소재, 분리속도, 분리효율 등의 장∙단점을 비교 분석하였다. 이를 통해 향후 유수분리 연구 전망과 실제 산업에 적용하기 위한 방향성에 대해 논의하였고, 환경오염 문제 해결과 에너지 재활용을 통한 국내 기업 경쟁력 강화를 위해 유수분리 기술 개발의 필요성을 알아보았다.

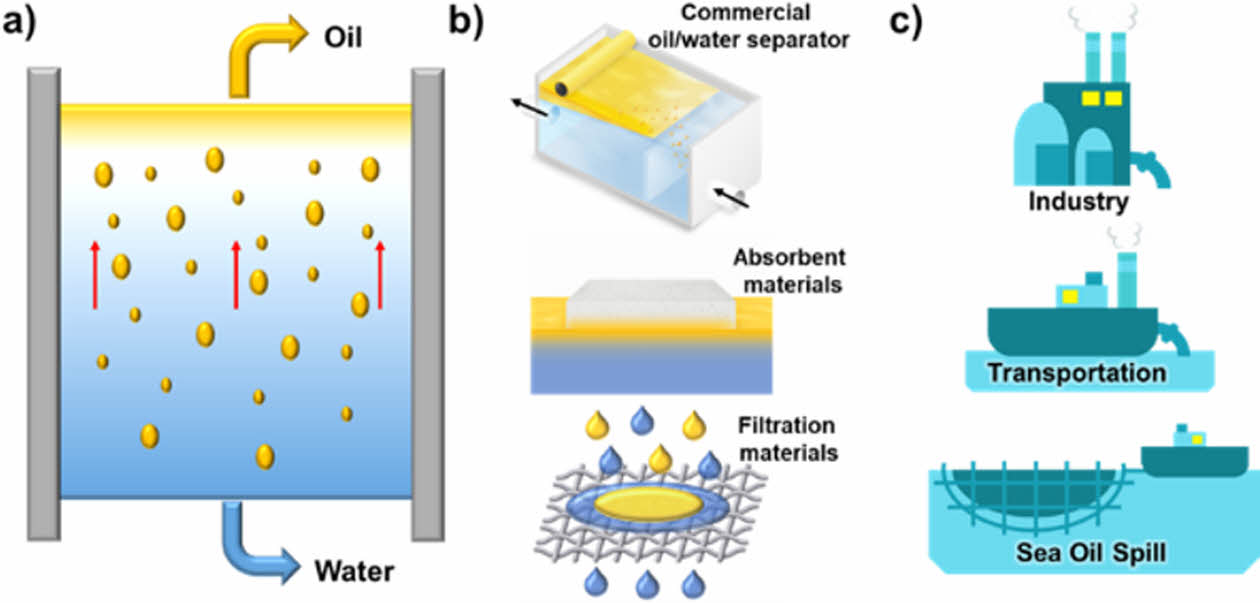

유수분리는 Fig. 1a와 같이 물과 기름의 혼합물(에멀젼)을 분리하는 기술이다. 물과 기름은 서로 다른 밀도를 가지고 있기 때문에 일반적인 유수혼합물은 시간이 지나면 물 층과 기름 층으로 분리된다. 이 때 상부에는 밀도가 낮은 기름이 하부에는 밀도가 높은 물이 위치하게 되지만, 여전히 에멀젼 형태로 미세 물 또는 기름 입자가 기름이나 물 속에 남아 있게 된다. 따라서 밀도 차에 의해 분리된 두 유체에 남아있는 에멀젼을 고순도로 분리하는 기술이 유수분리 과정에서 자원의 재활용 또는 환경 규제에 부합한 폐수 배출 등의 이유로 매우 중요한 기술이다[43,44].

기존의 유수분리 기술은 Fig. 1b와 같이 크게 3가지 타입으로 분류할 수 있다. 첫번째는 기존 유수분리기들을 이용한 유수분리 방식이다. 기존의 유수분리기들은 대체로 큰 공간과 많은 시간을 들여 대량의 유수혼합물을 밀도 차에 의해 분리시키고, 물을 하부에서 추출, 기름은 상부에서 스키머라는 장비를 이용하여 회수하고 있다. 두번째 방법은 흡착재를 이용한 유수분리 방식이다. 흡착재는 다양한 유체들을 분리하거나 정제하기 위해 사용되는 물질로 원하는 유체를 표면에 흡착시키는 성질을 가지고 있다. 때문에 많은 유체를 흡착하기 위해서 큰 표면적과 높은 다공성이 필요하고, 이를 충족시키기 위해 많은 연구가 수행되어오고 있다. 유수분리용 흡착재의 경우, 주로 소수성을 띠며 기름을 표면에 흡착시켜 다량의 물 속 기름을 흡착하여 고순도의 기름을 추출하는데 사용되고 있다. 세번째 방법은 필터를 이용한 유수분리 방법이다. 친수 또는 소수 성질을 필터 표면에 부여하여 친수 필터를 통해서는 물을, 소수 필터를 이용해서는 기름을 필터링하게 된다. 필터를 이용한 유수분리 방법은 필터의 표면 특성이나 공극 크기 등에 따라 필터링 속도나 효율이 달라지며 표면 거칠기나 젖음성을 개질하는 연구를 통해 고효율 필터를 제작하는 연구가 수행되어오고 있다.

이와 같은 유수분리 기술은 앞서 설명한 바와 같이 산업 폐수, 선박 폐수, 해양 기름 유출 등과 같은 다양한 분야에서 유수분리에 대한 높은 수요가 있다(Fig. 1c). 효율적인 원유 생산 및 폐수 정화, 해양 생태계 보호를 위해 유수분리 기술에 대한 연구가 필수적으로 수행되어야 하며, 보다 빠르고 효율 높은 유수분리 시스템에 개발의 필요성이 커지고 있다.

|

Fig. 1 a) Mechanism of oil-water separation. b) Three typical types of oil-water separation methods. c) Various applications in oil-water separation field |

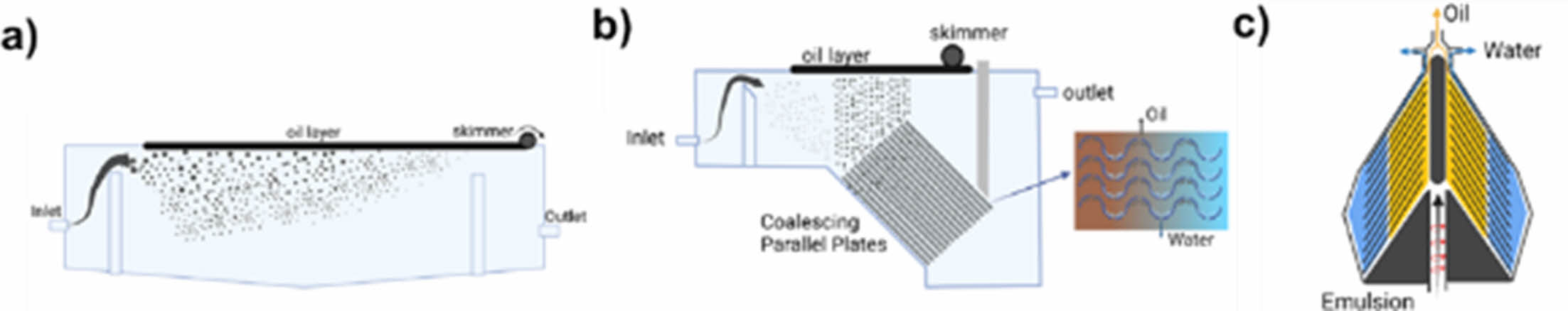

밀도차를 이용한 대표적인 유수분리 방법으로는 Fig. 2a에서 보는 바와 같이, 가장 전통적인 유수분리기인 American Petroleum Institute(API) 분리기가 있다. API 분리기는 대형의 집수조에 몇 개의 칸막이를 두고, 혼합물의 흐름을 변화시켜 물과 기름의 밀도차에 의한 자연 분리를 유도하는 방식이다. 집수조 상부에는 부유된 기름을 제거하기 위한 공간이 있으며 주로 스키머를 이용하여 기름을 제거하고, 집수조 하부에서는 가라앉은 물을 배출한다. API 분리기는 에너지가 적게 들고 운전 방식이 단순하여 널리 사용되지만 큰 처리 공간 필요, 느린 폐기물 처리 속도, 방출 기준에 부적합한 수준 낮은 분리 효율을 가지고 있다.

API의 낮은 분리 속도 및 효율을 보완하고자 경사판을 이용한 Corrugated Plate Interceptor(CPI) 유수분리기가 개발되었다. CPI 유수분리기는 API 처리기와 함께 널리 사용되는 유수분리 장치 중 하나로써 물-기름 혼합물이 기울어진 다수의 판에 부딪혀서 내려가는 과정에서 기름과 불순물들이 제거되는 장치이다(Fig. 2b). 유입된 유수혼합물이 판에 부딪히게 되면 기름은 위로 부상하여 스키머와 같은 장치로 제거하고, 불순물과 물은 아래로 내려가 불순물은 가라앉고 불순물이 제거된 물은 배출하는 방식으로 이루어져 있다. 따라서 CPI 분리기의 경우, 물-기름 혼합물 제거에 가장 큰 역할을 하게 되는 판의 형상과 배치 등에 대한 연구가 활발히 이루어지고 있다. API 분리기보다 처리 용량이 크고 제한된 공간에도 적합하며 적은 에너지로 혼합물을 분리할 수 있기에 많은 산업에서 활용되고 있다.

앞선 두 유수분리 장치보다 빠른 분리를 위하여 동력을 이용한 centrifugal separator가 개발되었다. Centrifugal separator는 동적 기계 장치를 이용하여 강한 압력 구배를 유도하고 밀도에 따라 내외부로 각각 기름과 물이 분리되는 장치이다(Fig. 2c). 밀도가 높은 물은 원심력에 의해 바깥쪽으로 쏠리고, 밀도가 낮은 기름은 원심 분리기의 중심에 모여서 기름과 물을 각각 추출한다. 원심 유수분리기는 일괄 처리가 아닌 지속적인 유량으로 유수분리를 할 수 있어 일정 시간에 처리 가능한 물질의 양을 정할 수 있다. 하지만 운전 및 관리가 어렵고, 효율성을 높이기에 에너지 소모도 크기에 제한적인 곳에서만 활용되고 있다.

이 외에도 공기를 유입하여 물과 기름의 분리 및 침전물 제거를 용이하게 하는 플로테이션 유수분리기도 있다. 유수분리기에서 작은 가스 입자를 혼합물에 주입하여 혼합물 내 분산된 기름 입자의 상승과 침전물의 침전을 촉진한다. 주입된 가스는 일반적으로 기름과 함께 거품의 형태로 분리기 상부에 위치하게 되고 스키머에 의해 주로 제거된다. 플로테이션 유수분리기는 폐수 속 고체 부유물들과 중유와 같은 무거운 기름의 유수분리에 유리하지만, 전처리 과정이 필요하다. 최근 마이크로, 나노 버블을 이용한 플로테이션 유수분리에 대한 연구가 이루어지고 있으며, 원심분리기나 CPI 등과 같은 다른 유수분리 방법과 융합하여 사용되는 방식으로 발전하고 있다.

Table 1을 통해 앞서 언급한 기존의 밀도차를 이용한 유수분리 방식을 정리하고자 한다. API와 CPI의 밀도차를 이용하는 원리는 동일하지만, CPI 방식은 판을 이용하여 용량 및 분리 효율을 높였다. 또한 보다 빠른 유수분리를 위하여 centrifuge 방식이 개발되었지만 많은 에너지 소모와 상대적으로 높은 비용을 필요로 한다는 단점이 존재한다. 이외에도 flotation 방식을 이용하면 앞선 유수분리 장치와는 다르게 중유와 같은 무거운 기름의 효율적인 유수분리가 가능하지만 flotation을 위한 추가 장비가 필요하다. 정리하면 기존의 유수분리 장치들은 많은 공간을 필요로 하거나 상대적으로 낮은 유수분리 속도나 효율 등의 문제를 갖고 있기에 산화제를 이용하여 유기물을 산화시키는 고도산화처리기술(advanced oxidation process, AOP), 미세 공극의 멤브레인 필터를 이용한 필터링 방식, 친유성의 다공성 물질을 이용한 흡착재 등과 같은 새로운 방식의 유수분리 기술에 대한 연구가 함께 이루어지고 있으며[46-49], 본 논문에서는 흡착재와 필터를 이용한 유수분리 연구에 대해 중점을 두어 서술하고자 한다.

|

Fig. 2 A scheme of a) American petroleum institute separator. b) Corrugated plate interceptor separator. c) Centrifugal separator. Reproduced with permission from Ref. [45]. Copyright 2022, ELSEVIER BV |

|

Table 1 A summary of physical oil and water separation technologies. Reproduced with permission from Ref. [45]. Copyright 2022, ELSEVIER BV |

원유 생산 혹은 공장 폐수 처리와 같이 다량의 물과 기름을 분리하기 위해서는 앞서 설명한 부력을 이용한 방법을 사용하지만, 해양 기름 유출과 같이 기름만을 선택적으로 빠르게 제거하기 위해서는 유수분리용 흡착재가 주로 사용된다. 유수분리용 흡착재는 물-기름 혼합물에서 기름 분자를 끌어당겨 제거할 수 있는 물질로 고효율의 기름 흡착을 위해 다공성 혹은 마이크로-나노 구조와 같은 미세 구조 형성과 같은 물리적인 표면적 증가와 실리카, 그래핀 등을 이용한 화학적 표면 물성 개질로 흡착 및 분리 효율을 높이는 연구가 수행되고 있다.

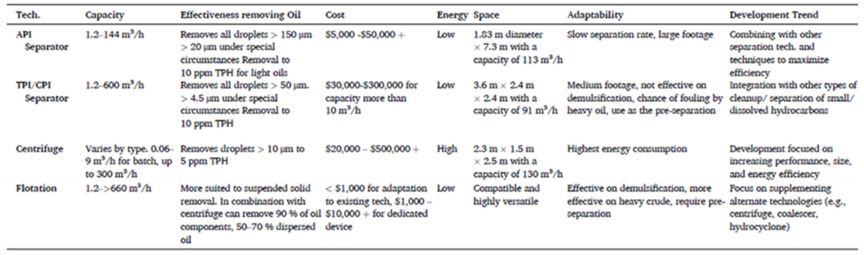

Huang 등(2021)은 polylactide / polypropylene / poly(styrene- ethylene/butylene-styrene)의 3가지 폴리머 블렌딩 및 추출 공정으로 두 가지 스케일의 계층형 다공성 polypropylene(PP) 흡착재를 제작하였다(Fig. 3a). 제작된 계층형의 다공성 PP 흡착재는 1차적으로 수십 마이크로 크기 직경의 구멍을 가진 PP 구조에 2차적으로 100나노에서 수 마이크로의 구멍이 형성된 구조를 가진다. PP의 소수성 특성과 계층형의 마이크로 나노 구조로 인해 개발된 흡착재의 물과의 접촉각은 최대 142°까지의 높은 소수성을 보였다. 제작되는 폴리머 배합을 조절하여 최적의 흡착율을 갖는 흡착재를 개발하였으며, 제작된 흡착재를 이용하여 98% 이상의 높은 분리 효율을 갖는 유수분리 성능을 달성하였다.

Shi 등(2020)은 TiO2을 activated carbon (AC)에 형성한 후 polydimethylsiloxane (PDMS) 코팅을 통해 제작된 극소수성 미세 입자를 시판 스펀지에 코팅하여 유수분리를 위한 흡착 스펀지를 제작하였다. PDMS의 소수성 특성과 AC-TiO2 미세 입자의 마이크로-나노 스케일의 구조를 통해 물과의 접촉각이 0°인 극친수성 스펀지를 163°의 높은 극소수성을 가지는 스펀지로 젖음성을 개질하였다(Fig. 3b). 개발된 AC-TiO2-PDMS 스펀지는 등유, 경유 등 다양한 유기 용매에 대하여 100% 이상의 흡착 용량을 보였고, 120회의 분리 동안 98% 이상의 유수분리 효율을 보였다.

Huang 등(2021)은 설탕, 소금과 같이 물에 잘 용해되는 citric acid monohydrate(CAM)와 함께 PDMS를 경화시켜 극소수성-극친유성 PDMS 스펀지를 제작하였다(Fig. 3c). 제작된 스펀지는 0.1~0.5 mm의 공극을 가지며, 약 85% 정도의 다공성을 보였다. 또한, 물과 에탄올과의 접촉각이 각각 약 140°와 0°로 측정되어 극소수성-극친유성 성질을 가졌다. 개발된 PDMS 스펀지는 25회 이상의 재사용에도 99.5% 이상의 높은 유수분리 효율을 보였고, 흡착 용량 또한 약 700% 이상으로 높은 흡착 성능을 가짐을 알 수 있다.

Liu 등(2014)은 시판용 직물에 마이크로 사이즈의 새 둥지 형상 Layered Double Hydroxides(LDH)를 생성하여 극소수성-극친유성 직물을 개발했다(Fig. 3d). 개발된 직물의 젖음성 특성을 위해서 물과의 접촉각을 측정했다. 코팅 전의 직물은 친수성 특성으로 인해 물과의 접촉각이 0°로 보였다. 그러나 LDH로 코팅한 후에는 소수성이 되어 144°의 접촉각을 나타내었고, sodium laurate로 LDH 개질된 직물을 추가로 처리하면 LDH와 sodium laurate에 의해 생성된 표면 구조로 인해 접촉각이 154°인 극소수성 거동을 나타냈다. 물의 표면 장력은 일반적으로 기름보다 높기 때문에 고체 표면의 표면 장력 값이 물과 기름의 표면 장력 사이에 있을 때 극소수성인 동시에 극친유성의 표면을 얻을 수 있다. 극소수성 코팅이 된 직물은 효과적인 유수분리용 흡착재로 사용되었으며, 실험 결과 개발된 직물의 분리 효율이 97% 이상으로 흡착재용 멤브레인 소재로서 매우 효과적인 유수분리 성능을 보였다.

이처럼 흡착재는 극친수성-극친유성의 젖음성을 가지고, 물-기름 혼합물 속 기름의 선택적인 분리와 높은 유수분리 효율로 소량의 기름 제거에 우수한 성능을 보인다. 하지만, 흡착재의 오일 흡착량이 제한적일 뿐 아니라, 흡착재 폐기 문제로 2차 환경 오염을 유발할 수 있다. 또한, 대량의 기름 흡수를 위해서 다량의 흡착재가 필요하기에 많은 경제적 비용이 필요하며 다량의 기름을 제거하기에 상대적으로 느린 공정 속도를 가지기에 이를 보완할 효율적이고 경제적인 유수분리 기술 개발이 필요할 것으로 판단된다.

|

Fig. 3 Various oil absorbents for oil-water separation. a) Hierarchically porous PP through annealing and selective extraction. (a1) Scheme showing the ternary polymer blending strategy to prepare the hierarchically porous PP. (a2) Digital image of a water drop on the surface of the prepared hierarchically porous PP. (a3) SEM image of hierarchically porous PP. (a4) 3D X-ray nano-CT scan of the hierarchically porous PP. (a5) Digital photos showing the effect of the pore diameter on the chloroform sorption rate under water using the porous PP. Reproduced with permission from Ref. [50]. Copyright 2021, American Chemical Society. b) Superhydrophobic sponge coated by AC. (b1) Pictures showing the water drops positioned on various powders of AC, AC-TiO2, and AC-TiO2- PDMS. WCAs for (b2) pure sponge and (b3) coated sponge. SEM images of (b4) the pure sponge and (b5) coated sponge. (b6) Absorption processes for various types of oils from water by the coated sponge. Reproduced with permission from Ref. [51]. Copyright 2020, American Chemical Society. c) Porous PDMS oil-absorbent using CAM (c1) Schematic illustration of the preparation of the 3D interconnected porous PDMS sponge. (c2) Ethanol and water contact angles on the surface of porous PDMS. (c3) SEM image of the porous PDMS sponge. (c4) Micro-CT image of the porous PDMS sponge. (c5) The performance of porous PDMS sponge in oil/water separation process. Reproduced with permission from Ref. [52]. Copyright 2016, WILEY-VCH. d) Layered Double Hydroxide (LDH)s coated textile. (d1) Illustration of the modification of commercial Textile with LDH and its application for oil-water separation. SEM images of (d2) pristine, (d3) LDH coated and (d4) sodium laurate treated textile. Water contact angle (d5) of pristine, (d6) of LDH coated textile before, and (d7) after the modification with sodium laurate. (d8) Photographs of (i-iii) water and (iv-vi) oil placed on the surface of the above three kinds of textiles. (d9) Photographs of oil adsorption and recycling process by using the superhydrophobic textile. Reproduced with permission from Ref. [53]. Copyright 2014, American Chemical Society |

앞서 설명한 바와 같이 흡착재의 제한된 분리량과 폐기 등의 문제가 있기에 이를 극복하기 위해 최근 필터를 이용한 유수분리 기술에 대한 연구 결과가 보고되고 있다. 필터를 이용한 유수분리의 경우, 메쉬나 멤브레인의 표면 특성을 개질하여 기름 또는 물을 선택적으로 흡수 및 배출하여 기름과 물을 선택적으로 분리할 수 있는 기술이다. 금속이나 폴리머 필터의 표면에 미세 구조를 형성하거나, 코팅 혹은 화학 결합을 이용하여 젖음성을 개질, 이를 통해 선택적인 유수분리를 가능하게 한다.

다양한 대기 조건을 이용한 플라즈마 처리를 통해 금속 및 폴리머 표면의 젖음성을 개질하고 이를 유수분리에 활용하는 연구들이 수행되어오고 있다[54,55].

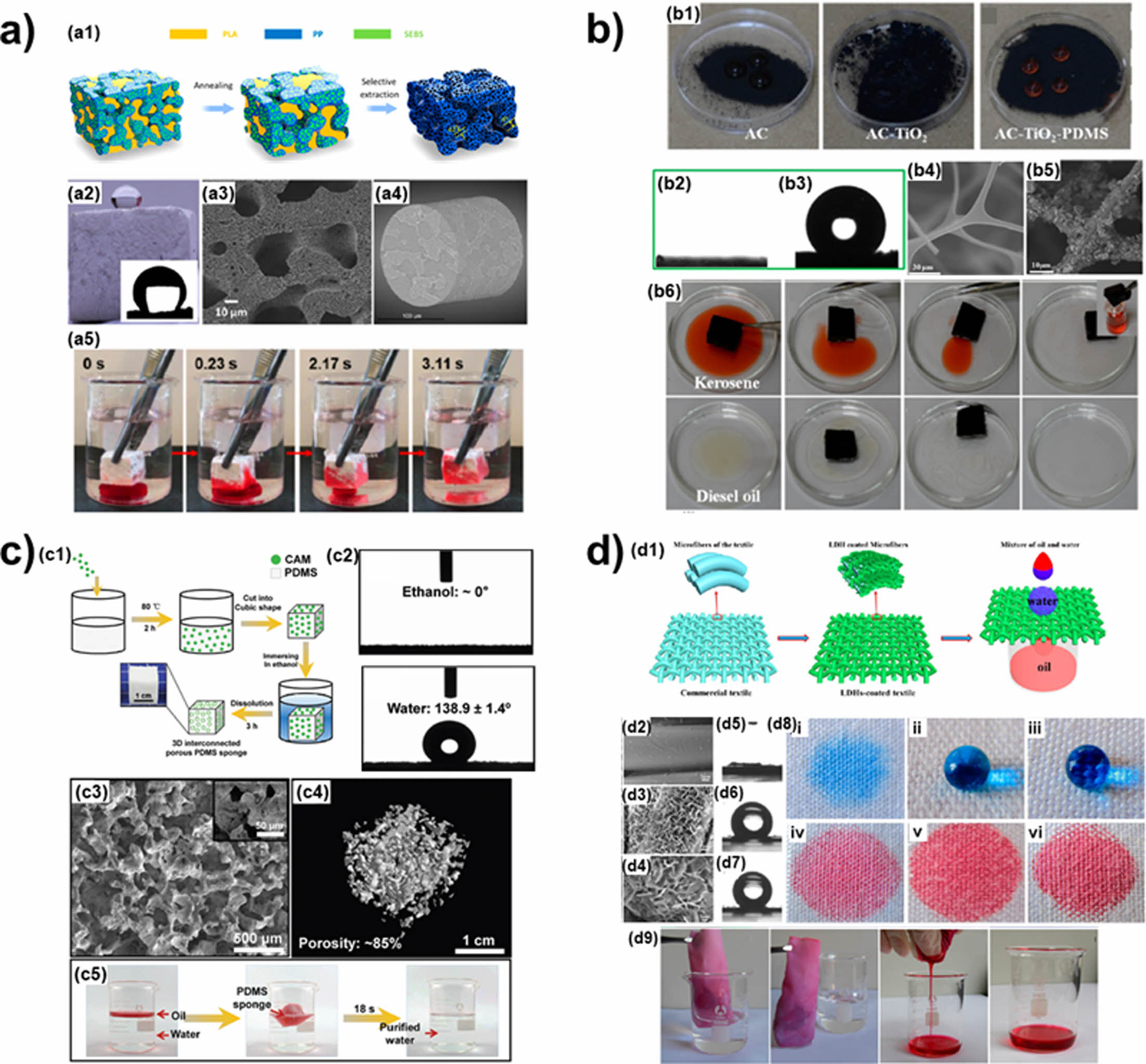

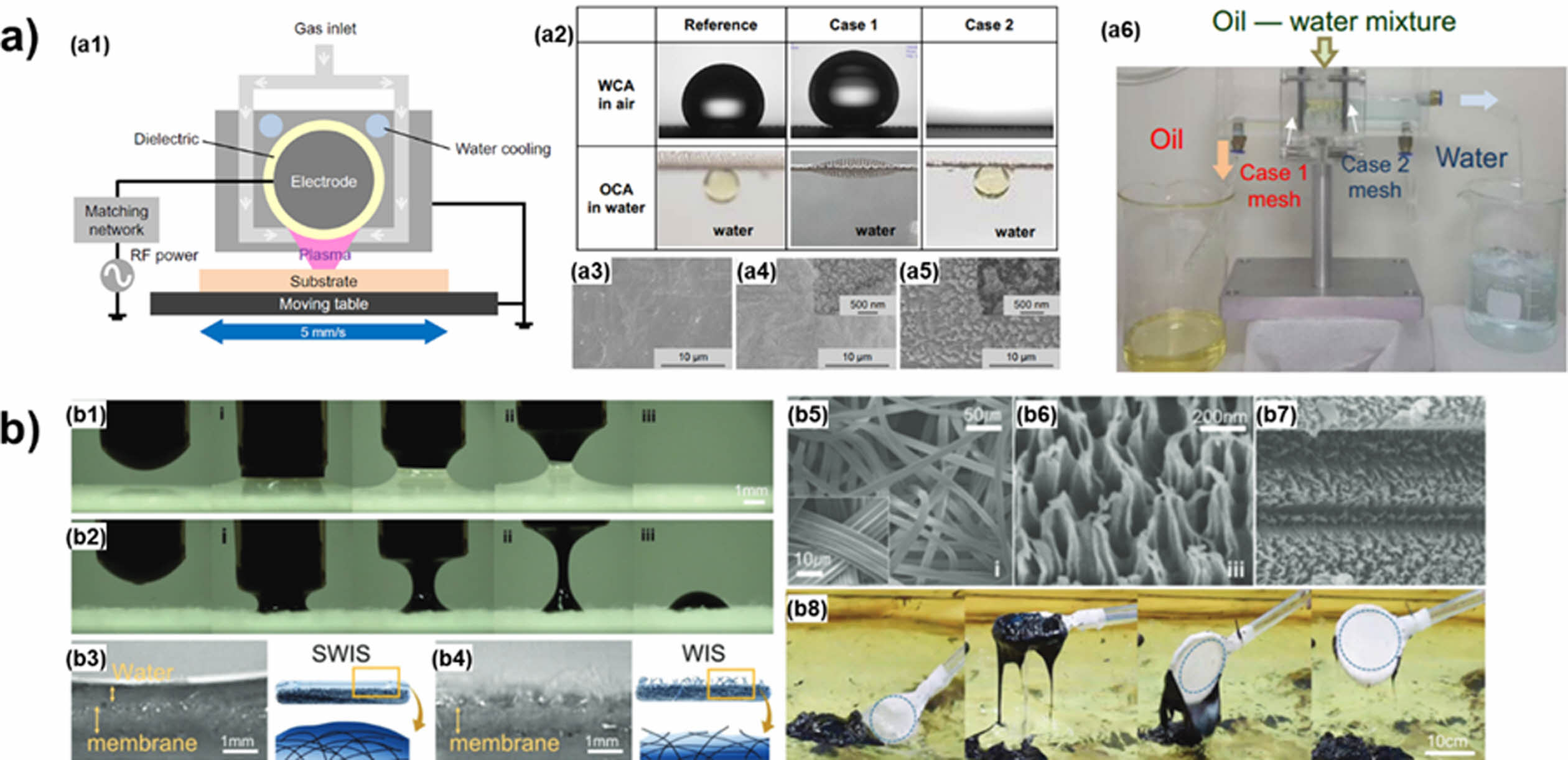

Kim 등(2021)은 스테인레스 스틸 메쉬를 Case 1 (He/Hexamethyldisilazane(HMDS)/N2)과 Case 2 (Ar/Titanium isopropoxide(TTIP)/O2)의 두 가지 대기 조건 하에서 플라즈마 처리를 통해 각각 극소수성과 극친수성의 메쉬 필터를 제작하였다. Fig. 4a1과 같이 유전체 튜브로 덮인 원통형 전원 전극에서 플라즈마를 형성하여 좌우로 움직이는 판 위에 올려둔 메쉬에 50~60회 플라즈마를 조사하여 필터를 제작하였다. 제작된 극소수성과 극친수성 필터는 각각 0°와 150°로 물과의 접촉각을 가졌고, 이는 플라즈마에 의해 형성된 메쉬 표면의 마이크로-나노 구조와 사용된 대기 조건에 따른 표면 성질의 변화에 의한 것이다. 이와 같이 제작된 두 가지의 필터를 이용하여 Fig. 4a6과 같이 유수분리 장치를 설계하였다. 장치 가운데 유수혼합물 기준으로 좌측에는 극소수성 필터를, 우측에는 극친수성 필터를 두고 유수분리를 수행하였으며 좌측과 우측에 각각 기름과 물이 분리되었다. 이 방법을 이용한 유수분리로 99.9% 이상의 순도로 물과 기름을 분리할 수 있었다.

Lee 등(2022)은 O2 플라즈마를 통해 Grooved nanotrichomes (GNTs)을 가진 극친수성 멤브레인, Slippery, water-infused surface (SWIS)를 제작하였다. 플라즈마 장비의 산소 가스 조건 하에서 셀룰로오스 섬유로 구성된 부직포 형태의 멤브레인에 에칭을 수행하여 섬유 위에 GNT를 형성하였다. Fig. 4b에서 보이는 바와 같이 GNT가 제작된 SWIS는 미처리 섬유 부직포(water-infused surface, WIS)와는 달리 기름과 섬유와의 직접적인 접촉이 없을 만큼 두껍고 견고한 물 층을 표면에 형성하였고, 점성이 높은 기름에 대한 우수한 반발력을 보였으며 160° 이상의 수중 기름 접촉각을 보였다. 또한 연구실 규모의 해상 유출 시험에서 SWIS를 이용한 틀채를 이용하여 물에서 기름을 성공적으로 제거하였고, 회수된 기름은 99% 이상의 회수율을 보였다.

플라즈마 처리 방법은 빠르고 우수한 젖음성 개질을 가능하게 하지만 개질된 표면의 젖음성의 내구성이 짧다는 문제점을 가지고 있기에 전기 방사, 코팅 등의 젖음성 개질 필터들이 개발되고 있다[58,59].

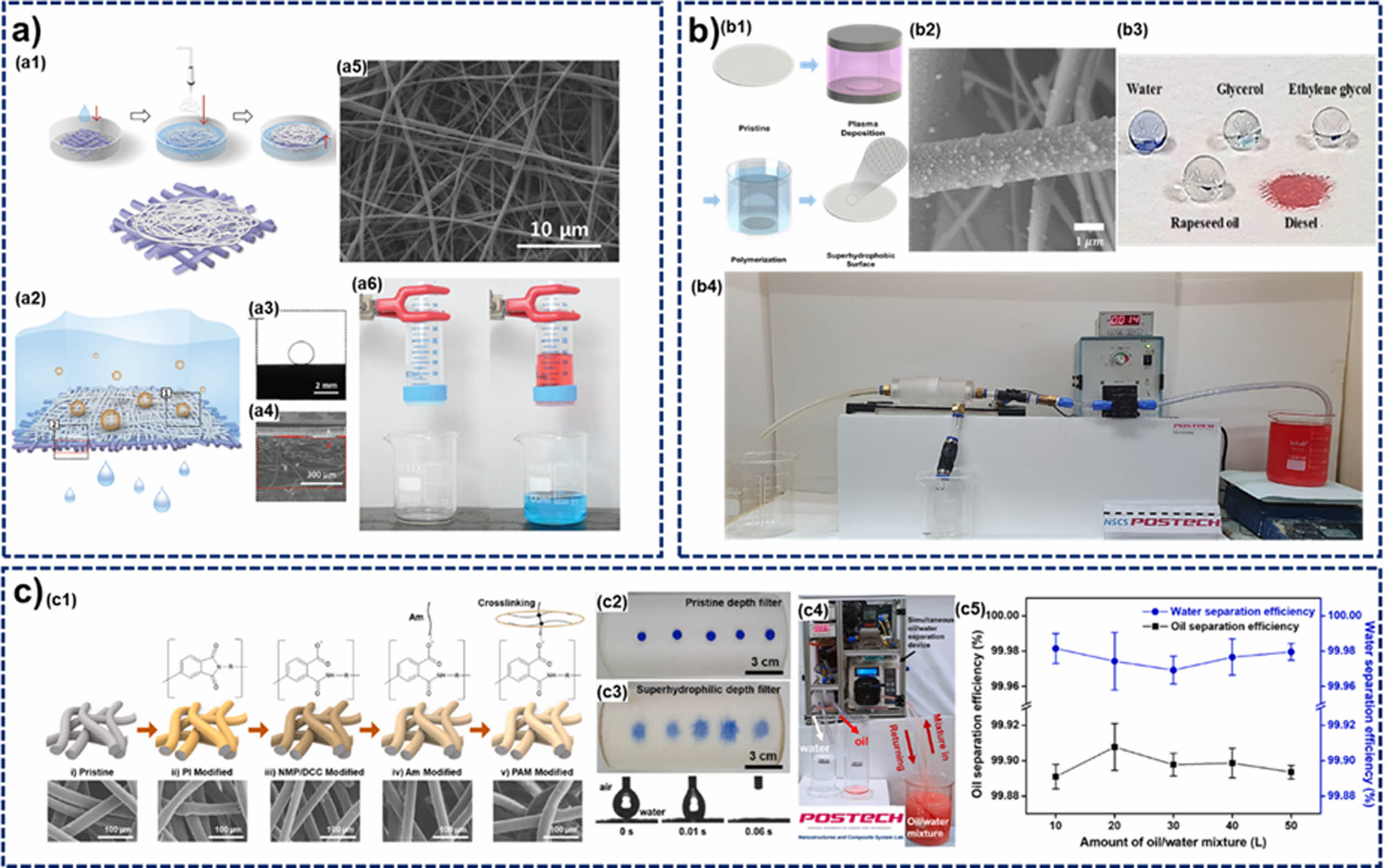

Hong 등(2018)은 높은 분리 속도와 대량의 유수분리가 가능한 극친수성 Nanofibrous cellulosic (NFC) 멤브레인을 제작하였다. 이 멤브레인은 지지를 위한 일반 종이 위에 나노 사이즈의 Cellulose acetate (CA) 섬유를 전기 방사하여 제작하였고, 제작된 극친수성 NFC 멤브레인은 150도 이상의 수중 기름 접촉각을 보였다. NFC 멤브레인을 이용하여 Fig. 5a와 같이 중력에 의한 유수분리 실험을 수행하였고, 120000 L m-2 h-1의 높은 분리 속도에서 29 ppm 이하의 물 속 기름 함량을 가지는 순도 높은 물을 분리하였다.

Woo 등(2020)은 플라즈마와 dip coating 공법을 이용하여 극소수성-극친유성의 나노 구조를 가진 glass microfiber (GMF) 멤브레인을 제작하였다. 미처리 GMF 멤브레인을 O2 대기 조건 하에서 플라즈마 처리를 하여 표면에 하이드록시기를 형성한 후, Octadecyltrichlorosilane (OTS) 용액에 담가 self-assembled monolayer coating을 통해 극소수성-극친유성의 멤브레인을 제작한다. 디젤 이상의 표면 장력(>25.8 mN/m)의 유기 용매와 높은 반발력을 보였으며, 약 154°의 높은 물과의 접촉각을 보였다. 제작된 극소수성 GMF 멤브레인을 이용하여 Fig. 5b와 같이 유수분리 실험을 위한 장비를 세팅하였고 펌프를 이용하여 극소수성 GMF 멤브레인이 있는 하우징에 유수혼합물을 유입시켜 유수분리를 수행하였다. 위 실험을 통해 4418 L m-2 h-1 이하의 유속에서 99% 이상의 순도 높은 기름을 분리하였다.

Kim 등(2020)은 극친수성 polypropylene 심층 필터 개발 및 연속적인 유수분리를 위한 시스템을 개발하였다. polypropylene 심층 필터를 polyimide (PI)를 이용하여 물리적 코팅을 수행한 후 N'-dicyclohexylcarbodiimide (DCC)와 1-methyl-2-pyrrolidone (NMP)을 이용하여 화학기를 개질하여 최종적으로 극친수성의 polyacrylamide (PAM) 하이드로겔 층을 가진 심층 필터를 제작하였다. 제작된 심층 필터는 물과 0°의 접촉각을 보였고, 디젤, 가솔린 등의 다양한 유기 용매와 수중 접촉각이 150° 이상으로 높은 수중 극소유성을 보였다. 극친수성 심층 필터를 이용하여 펌프, 압력 조절 장치 등을 구비한 연속 유수분리 시스템을 제작하였으며, 최대 300 ml/min의 유수혼합물 유입 속도에서 15 ppm 이하의 순도 높은 물을 분리할 수 있었다. 또한 극소수성 멤브레인을 시스템에 적용하여 최대 50 L의 유수혼합물을 연속적으로 분리하여 물 기름 모두 약 99.9%의 분리 효율을 가지는 유수분리 실험에 성공하였다(Fig. 5c).

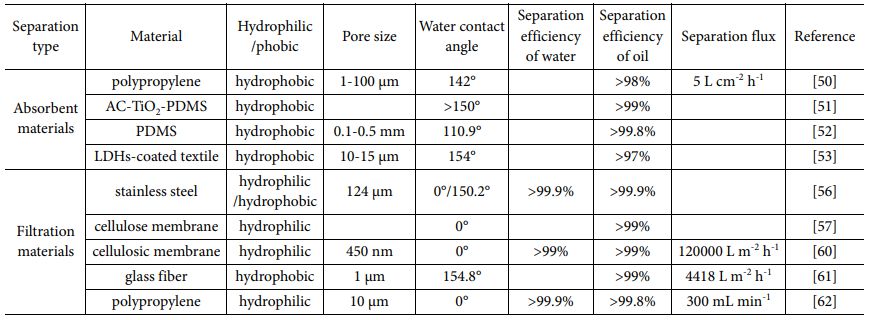

본 논문에서 언급된 흡착재와 필터를 이용한 유수분리 방법에 대해 Table 2와 같이 정리하였다. 표에서 보는 바와 같이 흡착재는 소수성을 부여하여 기름의 흡착을 유도한 반면, 필터는 친수성과 소수성 성질의 개질을 모두 포함하여 물 혹은 기름의 선택적 분리를 할 수 있도록 개발되었다. 분리효율 측면에서는 흡착재와 필터 모두 99% 내외의 높은 분리 효율을 보였지만, 흡착재는 필터와 달리 분리 속도를 보여준 연구가 드물었다. 이는 흡착재의 특성 상 기름 제거에 중점을 맞추었기 때문인 것으로 판단된다. 또한 필터를 이용한 유수분리의 경우 스테인레스 스틸, 셀룰로오스, 유리 섬유, 폴리프로필렌 등의 다양한 필터를 통해 다량의 물과 기름 각각을 분리할 수 있는 연구들이 많았고, 이를 산업에 적용 가능한 연구실 스케일의 연속 유수분리 시스템으로 제작한 논문은 극친수성 폴리프로필렌 심층 필터 개발 논문이 있었다.

|

Fig. 4 Plasma-treated filters for oil-water separation. a) Functionalized membranes using cold plasma. (a1) Schematic illustration of the atmospheric-pressure plasma source. (a2) Water contact angle in air and oil contact angle in water for untreated mesh (reference), plasma treated mesh with case 1 and case 2. (a3-5) SEM images of untreated, case 1 and case 2, respectively. (a6) The device during continuous and simultaneous oil–water separation experiment. Reproduced with permission from Ref. [56]. Copyright 2021, Springer Nature. b) Membrane with grooved nanotrichomes for lubricating-induced oil repellency. Oil repellency behavior by oil attachment and detachment procedure on the fibrous membranes with the SWIS and the WIS under the same condition. A heavy oil droplet was touched, spread, and lifted on the membranes with (b1) the SWIS and (b2) the WIS, which were covered (b3) with and (b4) without the thick water layer, respectively. (b5) A membrane of cellulose fibers 10–20 μm in diameter with (b6) GNT structures and (b7) two microchannels fully covered with GNTs fabricated by plasma etching. (b8) A series of oil scooping-releasing procedure. Reproduced with permission from Ref. [57]. Copyright 2022, Wiley-VCH |

|

Fig. 5 a) underwater superoleophobic nanofibrous cellulosic membrane. (a1) Fabrication process of the NFC membrane. (a2) Schematic diagram of an oil/water separation with the underwater superoleophobic NFC membrane. (a3) Underwater oil contact angle. SEM image of (a4) cross and (a5) surface of the NFC membrane. (a6) Experimental set-up of the oil/water separation process. Reproduced with permission from Ref. [60]. Copyright 2018, The Royal Society of Chemistry. b) Superhydrophobic glass microfiber membrane. (b1) Fabrication process. (b2) SEM images of modified GMF membrane. (b3) Optical images of liquid droplets with different surface tensions on modified GMF membrane. (b4) Continuous oil/water separation device. Reproduced with permission from Ref. [61]. Copyright 2020, Springer Nature. c) Robust superhydrophilic depth filter and oil/water separation device. (c1) Schematic illustration of the PAM modified filter fabrication process. Photograph of water droplets on (c2) the pristine depth filter and (c3) the PAM modified depth filter. (c4) Simultaneous separation of oil and water using the developed device. (c5) Oil and water separation efficiency during continuous treatment of 50 L of an oil/water mixture. Reproduced with permission from Ref. [62]. Copyright 2021, ELSEVIER |

|

Table 2 Comparison of absorbent materials and filtration materials for oil-water separation |

본 논문에서 현재 산업 현장에서 사용되고 있는 다양한 유수분리 장치와 최신 유수분리 연구 동향에 대해서 알아보았다. API, CPI 등의 기존 유수분리 장치들은 적은 에너지로 대용량의 유수분리를 가능하게 하지만 설비를 위한 공간적인 제약과 중력 분리를 위한 시간적인 제약 등의 단점들을 가지고 있다. 또한 다량의 물 속 소량의 기름의 선택적 제거를 위하여 표면 젖음성이 개질된 다공성의 흡착재에 대한 연구가 수행되었다. 하지만 흡착재의 특성 상 다량의 기름을 제거하기에 적합하지 않을 뿐만 아니라 재사용, 폐기 및 비용 문제와 같은 2차적인 처리 문제가 발생하기에 산업 속 다양한 유수혼합물의 처리에는 한계가 있었다. 필터를 이용한 유수분리의 경우 플라즈마 처리나 친수 혹은 소수 코팅을 통해 해양 기름 유출용 뜰채 혹은 펜스에 활용할 수 있고, 최근 개발된 연속 유수분리 시스템과 강건한 극친수성 심층 필터를 통하여 연구실 스케일의 대용량 반복 유수분리가 가능해졌다. 하지만 고압, 고속에서의 유수분리를 위하여 보다 강건한 필터 연구가 필요할 것으로 판단되며 필터의 종류, 크기, 구조 등에 따른 고효율 필터 제작에 대한 연구가 지속되어야 할 것으로 판단된다. 또한 고효율의 지속적인 유수분리를 위하여 유수혼합물의 유출입을 필터 허용 압력에 맞게 조절하는 기술이 필요할 것으로 판단되며, 펌프, 압력 센서, 유량 조절기 등의 유량 조절 장치를 제어하는 제어 기술 개발이 필수적으로 이루어져야 할 것이다. 유종과 유량에 맞는 필터 개발과 유수혼합물의 유량을 제어하는 제어 시스템 개발을 통해 시간적, 공간적 제약이 있는 산업 현장 속에서 대량의 유수혼합물을 고순도로 분리할 수 있는 시스템을 개발한다면 향후 유수분리 시장에서 경제적, 환경적으로 가치 있는 연구가 될 것으로 기대된다.

This work was financially supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (NRF-2021R1A2C2008600). This work was also supported by the Technology Innovation Program (20013794, Center for Composite Materials and Concurrent Design) funded by the Ministry of Trade, Industry & Energy (MOTIE, Republic of Korea).

- 1. Lee, C.H., Tiwari, B., Zhang, D., and Yap, Y.K., “Water Purification: Oil–water Separation by Nanotechnology and Environmental Concerns”, Environmental Science: Nano Journal, Vol. 4, 2017, pp. 514-525.

-

- 2. Bhushan, B., “Bioinspired Oil–water Separation Approaches for oil Spill Clean-up and Water Purification”, Philosophical Transactions of the Royal Society A, Vol. 377, 2019, pp. 1-29.

-

- 3. Brown, P.S., and Bhushan, B., “Bioinspired Materials for Water Supply and Management: Water Collection, Water Purification and Separation of Water from Oil”, Philosophical Transactions of the Royal Society A, Vol. 374 2016, pp. 1-40.

-

- 4. Pradeep, T., and Anshup, “Noble Metal Nanoparticles for Water Purification: A Critical Review”, Thin Solid Films, Vol. 517, 2009, pp. 6441–6478.

-

- 5. Pandey, N., Shukla, S.K., and Singh, N.B., “Water Purification by Polymer Nanocomposites: An Overview”, Nanocomposites, Vol. 3, No. 2, 2017, pp. 47-66.

-

- 6. Gupta, R.K., Dunderdale, G.J., England, M.W., and Hozumi, A., “Oil/water Separation Techniques: A Review of Recent Progresses and Future Directions”, Journal of Materials Chemistry A, Vol. 5, 2017, pp. 16025–16058.

-

- 7. Xue, Z., Cao, Y., Liu, N., Feng, L., and Jiang, L., “Special Wettable Materials for Oil/water Separation”, Journal of Materials Chemistry A, Vol. 2, 2014, pp. 2445–2460.

-

- 8. Padaki, M., Surya Murali, R., Abdullah, M.S., Misdan, N., Moslehyani, A., Kassim, M.A., Hilal, N., and Ismail, A.F., “Membrane Technology Enhancement in Oil–water Separation. A Review”, Desalination, Vol. 357, 2015, pp. 197–207.

-

- 9. Zhang, N., Qi, Y., Zhang, Y., Luo, J., Cui, P., and Jiang, W., “A Review on Oil/Water Mixture Separation Material”, Industrial & Engineering Chemistry Research, Vol. 59, 2020, pp. 14546- 14568.

-

- 10. Deng, Y., Peng, C., Dai, M., Lin, D., Ali, I., Alhewairini, S.S., Zheng, X., Chen, G., Li, J., and Naz, I., “Recent Development of Super-wettable Materials and Their Applications in Oil-water Separation”, Journal of Cleaner Production, Vol. 266, 2020, pp. 121624.

-

- 11. Chu, Z., Feng, Y., and Seeger, S., “Oil/Water Separation with Selective Superantiwetting/Superwetting Surface Materials”, Angewandte Chemie International Edition, Vol. 54, 2015, pp. 2328–2338.

-

- 12. Li, J.-J., Zhou, Y.-N., and Luo, Z.-H., “Polymeric Materials with Switchable Superwettability for Controllable Oil/water Separation: A Comprehensive Review”, Progress in Polymer Science, Vol. 87, 2018, pp. 1–33.

-

- 13. Wei, Y., Qi, H., Gong, X., and Zhao, S., “Specially Wettable Membranes for Oil–Water Separation”, Advanced Materials Interfaces, Vol. 5, 2018, pp. 1800576.

-

- 14. Lee, S.-J., “A Study on Ecological, Economic and Social Impacts of the Hebei Spirit Oil Spill Incident”, ECO, Vol. 13, No. 1, 2009, pp. 127-171.

- 15. Kim, S.-J., “Herbei Sprit Oil Spill Accident”, Journal of KSEE, Vol. 30, No. 2, 2008, pp. 146-152.

- 16. Chung, K.Y., and Lee, S.H., “Survey and Analysis of Impact of Hebei Spirit Oil Pollution Incident on Surrounding Environment”, Journal of Digital Convergence, Vol. 10, 2012, pp. 205-211.

- 17. Davies, M., and Scott, P.J.B., “Oil Water Technology”, 2006 NACE International.

- 18. Ahmadun, F.-R., Pendashteh, A., Abdullah, C., Biak, D.R.A., Madaeni, S.S., and Abidin, Z.Z., “Review of Technologies for Oil and Gas Produced Water Treatment”, Journal of Hazardous Materials, Vol. 170, 2009, pp. 530–551.

-

- 19. Dardor, D., Al-Maas, M., Minier-Matar, J., Janson, A., Sharma, R., Hassan, M.K., Al-Maadeed, M.A.A., and Adham, S., “Protocol for Preparing Synthetic Solutions Mimicking Produced Water from Oil and Gas Operations”, ACS Omega, Vol. 6, 2021, pp. 6881-6892.

-

- 20. Bayat, A., Aghamiri, S.F., Moheb, A., and Vakili-Nezhaad, G.R., “Oil Spill Cleanup from Sea Water by Sorbent Materials”, Chemical Engineering & Technology, Vol. 28, No. 12, 2005, pp. 1525-1528.

-

- 21. Etkin, D.S., “Worldwide Analysis of Marine Oil Spill Cleanup Cost Factors”, Arctic and Marine Oilspill Program Technical Seminar, 2000.

- 22. Han, Y., Nambi, I.M., and Clement, T.P., “Environmental Impacts of the Chennai Oil Spill Accident–A Case Study”, Science of the Total Environment, Vol. 626, 2018, pp. 795–806.

-

- 23. Chen, J., Zhang, W., Wan, Z., Li, S., Huang, T., and Fei, Y., “Oil Spills from Global Tankers: Status Review and Future Governance”, Journal of Cleaner Production, Vol. 227, 2019, pp. 20-32.

-

- 24. Park, H.W., and Cho, Y.H., “A Study on the Insurer’s ESG Investing”, Korea Insurance Research Institute, 2023.

- 25. Chun, S.M., “Study on Bearing Performance Involving the Mixture of Water within Engine Oil in a Turbocharger Journal Bearing”, Journal of the KSTLE, Vol. 27, No. 4, 2011, pp. 183-192.

-

- 26. Kim, Y.K., Choi, Y.H., Moon, M.J., and Lee, Y.W., “Development of a Purifying System to Separate Minute Solid Particles and Water In Oil”, Journal of the Korean Society of Marine Engineering, Vol. 41, No. 1, 2017, pp. 44-49.

-

- 27. Wheida, E., and Verhoeven, R., “An Alternative Solution of the Water Shortage Problem in Libya”, Water Resour Manage, Vol. 21, 2007, pp. 961–982.

-

- 28. Ouda, O.K.M., “Towards Assessment of Saudi Arabia Public Awareness of Water Shortage Problem”, Resources and Environment, Vol. 3, No. 1, 2013, pp. 10-13.

-

- 29. Kim, I.S., and Oh, B.S., “Technologies of Seawater Desalination and Wastewater Reuse for Soving Water Shortage”, Journal of KSEE, Vol. 30, No.12, 2008, pp. 1197-1202.

- 30. Kang, S.H., “The Impact of Oil Price Shock on Macroeconomy Indices in Korea”, Journal of The Korean Data Analysis Society, Vol. 16, No. 1, 2014, pp. 267-277.

- 31. Tavakol, M.R., Tooski, M.Y., Jabbari, M., and Javadi, M., “Experimental and Numerical Investigation of the Effect of Graphene Nanoparticles on the Strength of Sandwich Structures under Low-velocity Impact”, Functional Composites and Structures, Vol. 5, 2023, pp. 015002.

-

- 32. Budlayan, M.L.M., Patricio, J.N., Lagare, J.P.B., Rosa, L.B., Arco, S.D., Alguno, A.C., Austria, E.S., Manigo, J.P., and Capangpangan, R.Y., “Functionalized Silver Nanoparticle-decorated Paper Sensor for Rapid Colorimetric Detection of Copper Ions in Water”, Functional Composites and Structures, Vol. 3, 2021, pp. 035007.

-

- 33. Lee, K., Hwang, W., and Cho, H., “Development of a Versatile Coating Based on Hydrolysis-assisted Self-bonding and Structure Evolution of Aluminum Nitride Nanopowder: Application Toward Repairing Severe Damages on Superhydrophobic Surfaces”, Surface & Coatings Technology, Vol. 460, 2023, pp. 129431.

-

- 34. Kim, S., Hwang, H.J., Cho, H., Choi, D., and Hwang, W., “Repeatable Replication Method with Liquid Infiltration to Fabricate Robust, Flexible, and Transparent, Anti-reflective Superhydrophobic Polymer Films on a Large Scale”, Chemical Engineering Journal, Vol. 350, 2018, pp. 225–232.

-

- 35. Kim, J.-H., Shin, P.-S., Kwon, D.-J., and Park, J.-M., "Hydrophobicity and Adhesion of SiO2/Polyurethane Nanocomposites Topcoat for Aircraft De-icing with Different Pre-curing Time”, Composites Research, Vol. 33, No. 6, 2020, pp. 365-370.

-

- 36. Choi, S., and Yang, S., “Molecular Dynamics and Micromechanics Study on Mechanical Behavior and Interfacial Properties of BNNT/Polymer Nanocomposites”, Composites Research, Vol. 30, No. 4, 2017, 247-253.

-

- 37. Kim, D., Hwang, W., Park, H.C., and Lee, K.-H., “Superhydrophobic Engineered Surface Based on Nanohoneycomb Structures”, Composites Research, Vol. 20, No. 2, 2007, pp. 17-20.

-

- 38. Lee, J.-H., Kim, J.-H., and Park, J.-M., “Hydrophobicity and Adhesion Evaluation of MWCNT/ Teflon-polyurethane Topcoat for Aircraft with Different MWCNT Coating Times”, Composites Research, Vol. 35, No. 2, 2022, pp. 80-85.

-

- 39. Kim, S., Woo, S., Park, H.R., and Hwang, W., “One-Step Versatile Fabrication of Superhydrophilic Filters for the Efficient Purification of Oily Water”, ACS Omega, Vol. 6, 2021, pp. 3345-3353.

-

- 40. Cheon, J.Y., Ku, N., Jung, Y., Lee, K., and Kim, T., “Hydrophilic Treatment for Strong Carbon Nanotube Fibers”, Functional Composites and Structures, Vol. 3, 2021, pp. 025002.

-

- 41. Seo, H., Ahn, J., and Park, J., “Hydrophobic Organic/Inorganic Composite Films with 3D Hierarchical Nanostructured Surfaces”, Composites Research, Vol. 34, No.4, 2021, pp. 264-268.

-

- 42. Kim, S., Kim, K., Jun, G., and Hwang, W., “Wood-Nanotechnology-Based Membrane for the Efficient Purification of Oil-in-Water Emulsions”, ACS Nano, Vol. 14, 2020, pp. 17233-17240.

-

- 43. Cheng, L., Wang, D.-M., Shaikh, A.R., Fang, L.-F., Jeon, S., Saeki, D., Zhang, L., Liu, C.-J., and Matsuyama, H., “Dual Superlyophobic Aliphatic Polyketone Membranes for Highly Efficient Emulsified Oil-Water Separation: Performance and Mechanism”, ACS Applied Materials & Interfaces, Vol. 10, 2018, pp. 30860-30870.

-

- 44. Chen, C., Weng, D., Mahmood, A., Chen, S., and Wang, J., “Separation Mechanism and Construction of Surfaces with Special Wettability for Oil/Water Separation”, ACS Applied Materials & Interfaces, Vol. 11, 2019, pp. 11006-11027.

-

- 45. Liu, B., Chen, B., Ling, J., Matchinski, E.J., Dong, G., Ye, X., Wu, F., Shen, W., Liu, L., Lee, K., Isaacman, L., Potter, S., Hynes, B., and Zhang, B., “Development of Advanced Oil/water Separation Technologies to Enhance the Effectiveness of Mechanical Oil Recovery Operations at Sea: Potential and Challenges”, Journal of Hazardous Materials, Vol. 437, 2022, pp. 129340.

-

- 46. Zhang, T., Liu, Y., Zhong, S., and Zhang, L., “AOPs-based Remediation of Petroleum Hydrocarbons-contaminated Soils: Efficiency, Influencing Factors and Environmental Impacts”, Chemosphere, Vol. 246, 2020, pp. 125726.

-

- 47. Kim, S.-J., Jin, M.-J., Won, C.-H., Hwang, J.-S., and Lee, G.-Y., “A Study of Advanced Oxidation Process for Reuse of Industrial Wastewater”, Journal of Korean Society on Water Quality, Vol. 26, No. 4, 2010, pp. 580-584.

-

- 48. Zamparas, M., Tzaivras, D., Dracopoulos, V., and Ioannides, T., “Application of Sorbents for Oil Spill Cleanup Focusing on Natural-Based Modified Materials: A Review”, Molecules, Vol. 25, 2020, pp. 4522.

-

- 49. Li, W., Chu, K., and Liu, L., “Multipurpose Zwitterionic Polymer-Coated Glass Fiber Filter for Effective Separation of Oil-Water Mixtures and Emulsions and Removal of Heavy Metals”, ACS Applied Polymer Materials, Vol. 3, 2021, pp. 1276-1284.

-

- 50. Huang, Y., Gancheva, T., Favis, B.D., Abidli, A., Wang, J., and Park, C.B., “Hydrophobic Porous Polypropylene with Hierarchical Structures for Ultrafast and Highly Selective Oil/Water Separation”, ACS Applied Materials & Interfaces, Vol. 13, 2021, pp. 16859-16868.

-

- 51. Shi, X., Lan, Y., Peng, S., Wang, Y., and Ma, J., “Green Fabrication of a Multifunctional Sponge as an Absorbent for Highly Efficient and Ultrafast Oil-Water Separation”, ACS Omega, Vol. 5, 2020, pp. 14232-14241.

-

- 52. Yu, C., Yu, C., Cui, L., Song, Z., Zhao, X., Ma, Y., and Jiang, L., “Facile Preparation of the Porous PDMS Oil-Absorbent for Oil/Water Separation”, Advanced Materials Interfaces, Vol. 4, 2017, pp. 1600862.

-

- 53. Liu, X., Ge, L., Li, W., Wang, X., and Li, F., “Layered Double Hydroxide Functionalized Textile for Effective Oil/Water Separation and Selective Oil Adsorption”, ACS Applied Materials & Interfaces, Vol. 7, 2015, pp. 791-800.

-

- 54. You, Y. S., Kang, S., Mauchauffé, R., and Moon, S.Y., “Rapid and Selective Surface Functionalization of the Membrane for High Efficiency Oil-water Separation via an Atmospheric Pressure Plasma Process”, Scientific Reports, Vol. 7, 2017, pp. 15345.

-

- 55. Lee, Y.A., Park, Y.C., Kwon, O., Kim, S.J., Chung, S., and Moon, M.-W., “Hygroscopic Ramie Fabrics for Recovering Highly Viscous Low Sulfur Fuel Oil”, Environmental Pollution, Vol. 308, 2022, pp. 119668.

-

- 56. Kim, D.-h., Mauchauffé, R., Kim, J., and Moon, S.Y., “Simultaneous, Efficient and Continuous Oil–water Separation via Antagonistically Functionalized Membranes Prepared by Atmospheric‑pressure Cold Plasma”, Scientific Reports, Vol. 11, 2021, pp. 3169.

-

- 57. Lee, Y.A., Cho, S., Choi, S., Kwon, O.-C., Yoon, S.M., Kim, S.J., Park, K.-C., Chung, S., and Moon, M.W., “Slippery, Water-Infused Membrane with Grooved Nanotrichomes for Lubricating-Induced Oil Repellency”, Advanced Science, Vol. 9, 2022, pp. 2103950.

-

- 58. Han, Y.R., Andisetiawan, A., Kim, J.H., Yoon, J.S., Choi, D.S., and Yoo, Y.E., “An Experiment Investigation on the Duration of the Hydrophilic Effects of the Plasma Treatment”, Proceedings of the Korean Society for Precision Engineering 2015 Spring Conference, 2015, 830.

- 59. Vesel, A., Junkar, I., Cvelbar, U., Kovac, J., and Mozetic, M., “Surfacemodification of Polyester by Oxygen and Nitrogen-plasma Treatment”, Surface and Interface Analysis, Vol. 40, 2008, pp. 1444-1453.

-

- 60. Hong, S.K., Bae, S., Jeon, H., Kim, M., Cho, S.J., and Lim, G., “An Underwater Superoleophobic Nanofibrous Cellulosic Membrane for Oil/water Separation with High Separation Flux and High Chemical Stability”, Nanoscale, Vol. 10, 2018, pp. 3037–3045.

-

- 61. Woo, S., Park, H.R., Park, J., Yi, J., and Hwang, W., “Robust and Continuous Oil/water Separation with Superhydrophobic Glass Microfiber Membrane by Vertical Polymerization under Harsh Conditions”, Scientific Reports, Vol. 10, 2020, pp. 21413.

-

- 62. Kim, S., Cho, H., and Hwang, W., “Robust Superhydrophilic Depth Filter and Oil/water Separation Device with Pressure Control System for Continuous Oily Water Treatment on a Large Scale”, Separation and Purification Technology, Vol. 256, 2021, pp. 117779.

-

This Article

This Article

-

2023; 36(2): 69-79

Published on Apr 30, 2023

- 10.7234/composres.2023.36.2.069

- Received on Apr 12, 2023

- Revised on Apr 21, 2023

- Accepted on Apr 25, 2023

Services

Services

- Abstract

1. 서 론

2. principle and application of oil-water separation

3. oil-water separator using buoyancy

4. absorbent materials for oil-water separation

5. filtration materials for oil-water separation

6. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Dukhyun Choi

-

Department of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

- E-mail: bred96@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.