- Sliding Friction of Elastomer Composites in Contact with Rough Self-affine Surfaces: Theory and Application

Bumyong Yoon*, Yoon Jin Chang**, Baekhwan Kim***, ****, Jonghwan Suhr**, ***†

* Center for Composite Materials and Concurrent Design, Sungkyunkwan University, Suwon 16419, Korea

** School of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

*** Department of Polymer Science and Engineering, Sungkyunkwan University, Suwon 16419, Korea

**** Nexen Tire Corporation, Seoul 07594, Korea- 자기-아핀 표면 특성을 고려한 유기탄성체 복합재료 마찰 이론 및 타이어 트레드/노면 마찰 응용

윤범용* · 장윤진** · 김백환***, **** · 서종환**, ***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This review paper presents an introduction of contact mechanics and rubber friction theory for sliding friction of elastomer composites in contact with rough surfaces. Particularly, Klüppel & Heinrich theory considers the self-affine (or fractal) characteristic for rough surfaces to predict adhesion and hysteresis frictions of elastomers based on the contact mechanics of Greenwood & Williamson. Due to dynamic excitation process of elastomer composites while sliding in contact with multiscale surface roughness (or asperity), viscoelastic properties in a wide frequency range becomes major contributor to friction behaviors. A brief description and examples are provided to construct a viscoelastic master curve considering nonlinear viscoelasticity of elastomer composites. Finally, application of rubber friction theory to tire tread compounds in traction with road surfaces is discussed with several experimental and theoretical results.

본 리뷰 논문에서는 일반 접촉 역학 이론과 더불어 유기탄성체 마찰에 관한 이론 및 배경을 소개한다. 특히 Greenwood & Williamson 접촉 역학 이론을 확장하여 거친 표면을 자기-아핀(self-affine) 특성으로 고려한 접촉 역학 및 마찰의 수학적 모델을 제시한 Klüppel & Heinrich 이론을 중심으로 유기탄성체 복합재료의 마찰 거동에 대해 살펴본다. 자기-아핀 특성에 의한 노면의 멀티스케일 거칠기로 인해 미끄러짐 마찰 시 유기탄성체 복합재료는 다양한 주파수에 따른 동적 변형이 가해지며 이때 재료가 나타내는 점탄성이 마찰 거동에 주요한 영향을 미친다. 따라서 유기탄성체 복합재료의 비선형 점탄성을 고려하여 광범위한 주파수 영역에서의 점탄성 거동인 마스터커브를 구축하는 원리 및 방법을 제시하였다. 마지막으로 유기탄성체 복합재료 마찰 이론을 타이어 트레드 컴파운드와 노면 간의 마찰에 응용한 실험적 결과와 그 물리적 의미를 이론과 접목하여 설명하였다.

Keywords: 유기탄성체 복합재료(Elastomer composites), 점탄성(Viscoelasticity), 자기-아핀 표면(Self-affine surfaces), 트레드 컴파운드(Tread compounds), 고무 마찰(Rubber friction)

유기탄성체 복합재료(elastomer composite)는 고무 탄성(rubber elasticity)을 나타내는 고분자인 유기탄성체 기지재(matrix)에 보강제(reinforcement) 및 각종 기능성 첨가제가 함유된 복합재료로서 유기탄성체 특유의 대변형, 탄성복원력 및 점탄성으로 인해 다양한 구조체의 감쇠(damping) 소재 및 부품으로 응용되고 있다[1]. 구체적으로 유기탄성체 복합재료는 일상생활에서 다양한 외부 진동 및 충격에 노출되는 자동차의 소음/진동 특성(BSR: buzz, squeak, and rattle; NVH: noise, vibration, and harshness) 개선을 위해 타이어, 엔진 마운트, 서스펜션 부시, 웨더스트립 등의 부품 소재로 활용되며 다른 소재가 대체할 수 없는 기능을 담당하고 있다[2]. 더욱이, 최근 전기차(electric vehicle)로의 산업전환이 가속화됨에 따라 차량의 소음/진동 특성 개선의 요구가 심화되고 있다. 전기차는 기존 내연기관 차량 대비 다량의 배터리 탑재로 인한 무게 증가와 더불어 가속 초기부터 높은 토크가 발생하는 전기 모터로 인해 유기탄성체 복합재료로 구성된 부품의 요구 성능이 매우 가혹해진 실정이다. 그 중에서도 전기차 타이어는 앞서 언급한 전기차 특성에 의해 기존 내연기관차 타이어 대비 향상된 내마모, 제동 성능 등이 요구된다. 그러나 매직트라이앵글(magic triangle)로 불리는 타이어의 연비, 제동, 내마모 성능은 서로 트레이드오프(trade-off) 관계에 있어 이 세 가지 성능을 모두 향상시키는 것이 타이어 개발의 궁극적인 목표라 할 수 있다.

타이어는 엔진 혹은 모터의 동력을 노면에 전달하여 차량의 구동을 가능하게 하는 부품으로서 차량의 운동 성능 뿐만 아니라 안전까지도 책임져야 하는 매우 중요한 부품이다. 현재 대부분의 일반적인 차량에 부착되는 타이어는 공기압 타이어(pneumatic tire)로서 여러 층의 섬유 및 금속 코드(cord)와 유기탄성체 등으로 구성된 복합재료를 휠과 타이어 내부 공간(cavity)에 형성된 공기압력으로 지지하는 복합구조체이다[3]. 따라서 타이어 성능은 다양한 인자들의 복합적인 상호작용에 의해 결정되지만, 그 중에서도 노면과 직접적으로 접촉하는 트레드(tread) 부의 패턴(pattern) 형상과 더불어 재료 물성에 의해 타이어의 여러 성능이 결정된다고 볼 수 있다. 특히, 전기차에서 더욱 중요해지는 내마모, 제동 성능을 제어하고 향상시키기 위해서는 트레드를 구성하는 유기탄성체 복합재료와 노면 간의 마찰 거동에 대한 이해가 매우 중요하다.

일반적인 아스팔트와 같은 거친 노면에서의 미끄러짐에 의한 유기탄성체 마찰은 기본적으로 노면 돌기에 의해 변형되어 소재 내부에서 손실되는 에너지인 히스테리시스(hysteresis)와 유기탄성체와 노면 간 접촉면적에서의 분자 간 인력으로 형성되는 점착(adhesion)에 의한 마찰력으로 구성된다. 따라서 노면이 매우 거칠거나 젖어 있는 경우에는 점착에 의한 마찰보다는 히스테리시스에 의한 마찰의 기여도가 증가하며 반대로 노면이 충분히 매끄러우면 히스테리시스 보다는 점착에 의한 마찰의 기여도가 증가하게 된다. 이와 같이 유기탄성체 마찰은 노면 상태 및 거칠기에 따라 크게 좌우되며 이는 결국 유기탄성체의 점탄성(viscoelasticity)과 연결되어 마찰 상대속도에 따른 점탄성 변화로부터의 마찰 거동을 이해해야 한다.

본 논문에서는 접촉 역학(contact mechanics)과 더불어 표면 거칠기의 자기-아핀(self-affine) 특성을 유기탄성체의 점탄성과 연계한 Klüppel & Heinrich 마찰 이론을 기반으로 유기탄성체 복합재료 마찰 모델을 소개하고 이를 타이어 트레드와 노면 간의 마찰 예측에 응용한 원리 및 사례를 분석하고자 한다.

2.1 실접촉면적

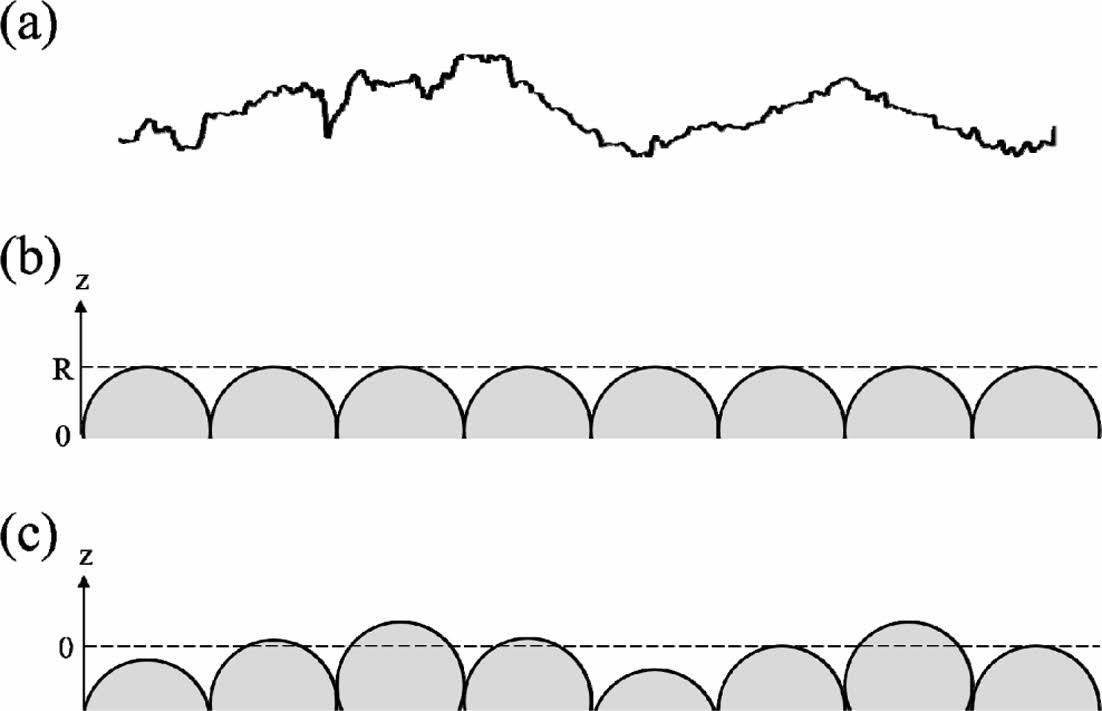

두 물체 간의 마찰에 대한 이해는 물체 간 접촉면에서부터 시작되며 대부분의 표면은 눈으로 보기에 매끄러워 보일지라도 micro 혹은 nano 스케일에서 관찰하면 일정 수준의 거칠기가 관찰된다(Fig. 1(a)). 따라서 겉보기접촉면적(apparent contact area)과 실접촉면적(real contact area)은 경우에 따라 매우 다른 값을 나타낸다. 1881년 Hertz[4]는 두 탄성체(elastic body) 간 접촉 시 재료의 표면 및 내부에 발생하는 접촉면적, 응력, 변위 등에 대한 이론적 계산 결과를 처음으로 제시하였다. Hertz 접촉 모델(Fig. 1(b))은 실접촉면적(A)과 하중(L) 간의 비선형관계(A∝L2/3)를 결과로 도출하였지만 실험적으로 발견된 선형비례관계(A∝L)를 설명하지 못하는 한계가 있었다.

이후 1966년 Greenwood & Williamson (GW)[5]은 Hertz 접촉 역학을 기반으로 새로운 이론을 제시하였다. GW 접촉 모델(Fig. 1(c))은 표면 거칠기(asperity)를 이루는 동일한 반경(R)을 가진 탄성 돌기(summit)들의 z축 높이가 무작위(random)로 구성되며 각 돌기들이 다른 접촉면에 가하는 힘에 서로 영향을 주지 않는 것으로 가정한다. 매끈한 표면과 접촉한 구형의 탄성체 돌기의 접촉면적(A1)은 식 (1)과 같이 정의된다.

여기서 h는 두 표면 간 접촉에 의해 발생한 변위를 의미한다. 또한 접촉면에 작용하는 힘(L1)은 식 (2)로 표현되며 κ는 Hertz 이론에서 식 (3)과 같이 정의된 값이다.

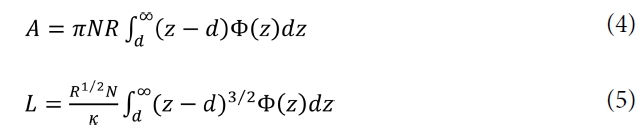

이를 통해 전체 접촉면적과 이에 작용하는 힘을 계산하기 위해 GW 이론에서는 각 돌기들의 높이를 확률(probability)로 정의하여 식 (4), (5)의 결과를 제시하였다.

여기서 N은 접촉면의 전체 돌기 개수, d는 거친 표면의 기준 평면 위치로부터 돌기들과 접촉한 매끈한 표면까지의 거리를 의미한다. 이로부터 도출된 접촉 돌기들의 적분항은 Greenwood-Williamson 함수로 불리며 식 (6)과 같은 형태로 표현된다.

이때 돌기들의 높이 분포(height distribution)를 e-d와 같은 지수(exponential) 형태로 가정한다면 Fn(d)=n!e-d가 되어 A∝L의 관계가 성립된다. 마찬가지로 높이 분포를 가우스 분포(Gaussian distribution)로 고려했을 때도 동일한 선형비례관계가 도출된다.

GW 접촉 역학 이론을 유기탄성체와 노면 간 마찰에 적용한다면 다음과 같은 가정을 통해 식 (7)의 형태로 접촉면에 작용하는 수직하중을 표현할 수 있다.

1) 유기탄성체를 비압축성(incompressible) 재료로 가정한다. (υ1=0.5)

2) 유기탄성체 탄성계수 (E1) ≪ 노면 탄성계수 (E2)

3) 유기탄성체 곡률 반경 (R1) ≫ 노면 돌기 곡률 반경 (R2)

4) 미끄러짐 마찰 시 노면 돌기에 의한 주파수에 따른 동적 변형에서 나타나는 동적복합계수(dynamic complex modulus) E*(ω)를 고려한다.

하지만 GW 이론은 이웃한 돌기 간의 상호작용이 없는 것으로 가정했기 때문에 상대적으로 거시적인 스케일에는 적용 가능하지만 이웃한 돌기들이 마찰면의 변위 및 응력 분포에 서로 영향을 끼치는 미시적인 스케일에서의 실접촉면적을 예측하는 데에는 한계가 있다. 이에 2000년 Klüppel & Heinrich[6]는 GW 이론을 자기-아핀 특성을 가진 멀티스케일 노면으로 확장한 접촉 역학 및 이에 따른 유기탄성체 마찰 이론을 제시하였다.

2.2 자기-아핀 노면

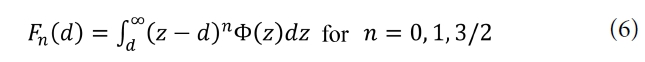

자기-아핀성(self-affinity)은 어떤 형상의 일부가 전체의 형상과 유사한 기하학적 특징을 말하며 프랙탈(fractal) 구조가 가진 수학적 특성이기도 하다. 일반적으로 거친 노면의 경우 이러한 자기-아핀성이 나타나는 것으로 여러 차례 보고된 바 있다[7,8]. 자기-아핀 노면은 임의의 α 값에 해당하는 xy 평면으로의 스케일 변화와 동시에 αH 값에 해당하는 z축 방향으로의 스케일 변화에 따라 동일한 형상적 구조를 나타낸다. 여기서 H는 Hurst 지수를 의미하고 이를 통해 유클리드 공간을 나타내는 δ를 고려하여 프랙탈 차원 D(=δ-H)를 계산할 수 있다. 프랙탈 차원과 더불어 자기-아핀 노면 특성의 수평, 수직 방향 한계 길이 값인 수평차단길이 ξ∥(horizontal cut-off length)와 수직차단길이 ξ⊥ (vertical cut-off length)를 결정하기 위해 노면 돌기들의 높이차 상관 함수(height-difference correlation (HDC) function)를 식 (8)과 같이 정의할 수 있고, 이는 수평 길이 λ에 따른 노면 돌기들의 평균 제곱 높이 변동(mean square height fluctuations)을 의미한다.

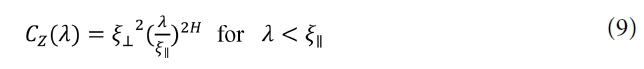

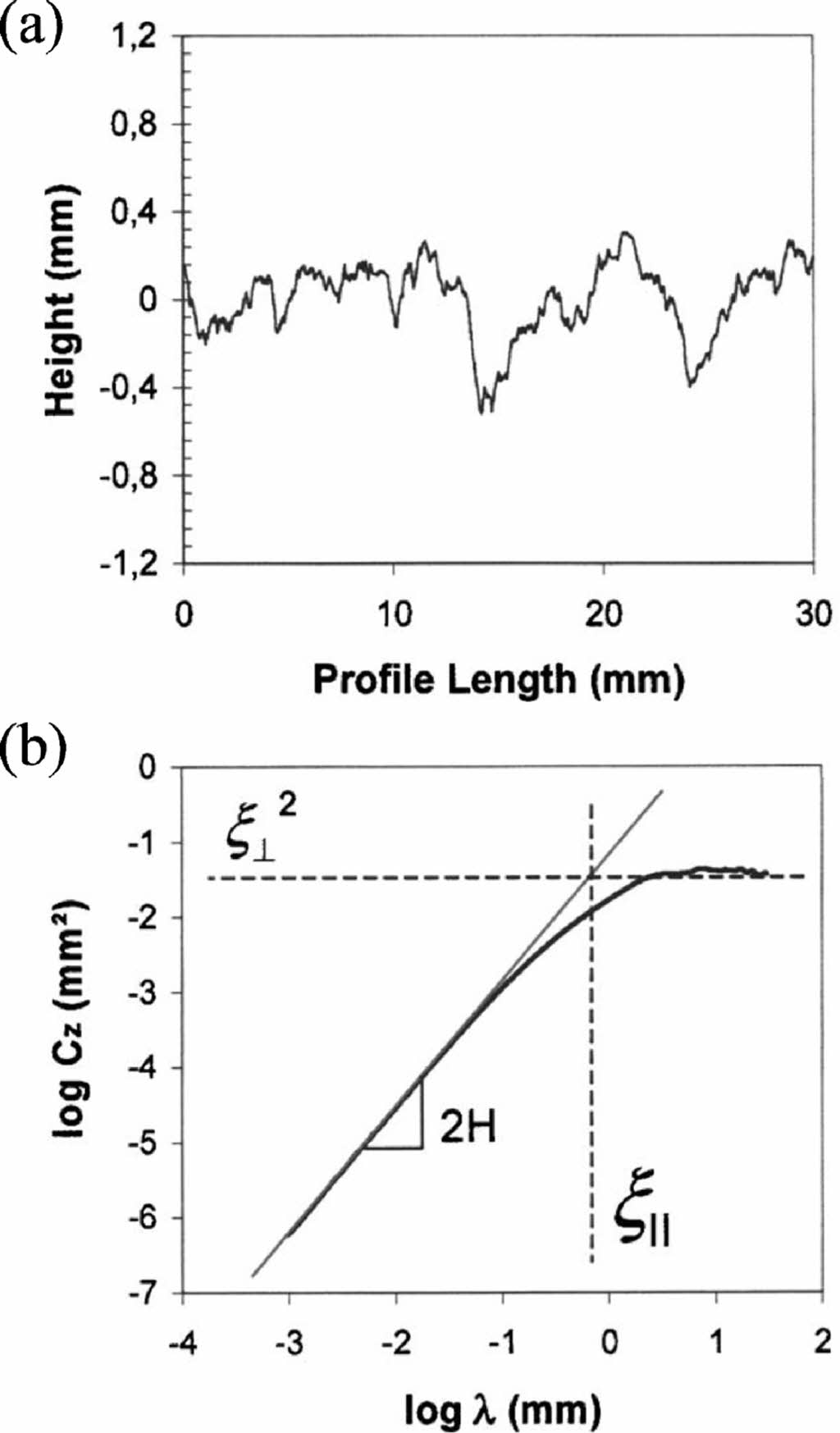

자기-아핀 노면(Fig. 2(a))의 HDC 함수는 Fig. 2(b)와 같이 λ< ξ∥ 영역에서 지수법칙을 따르며, λ> ξ∥ 영역에서는 ξ⊥2에 수렴한다. 이는 HDC 함수를 식 (9)의 형태로 표현할 수 있음을 의미하며 이를 통해 자기-아핀 노면의 특성 값(D, ξ∥,ξ⊥)을 결정할 수 있다.

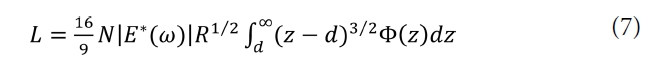

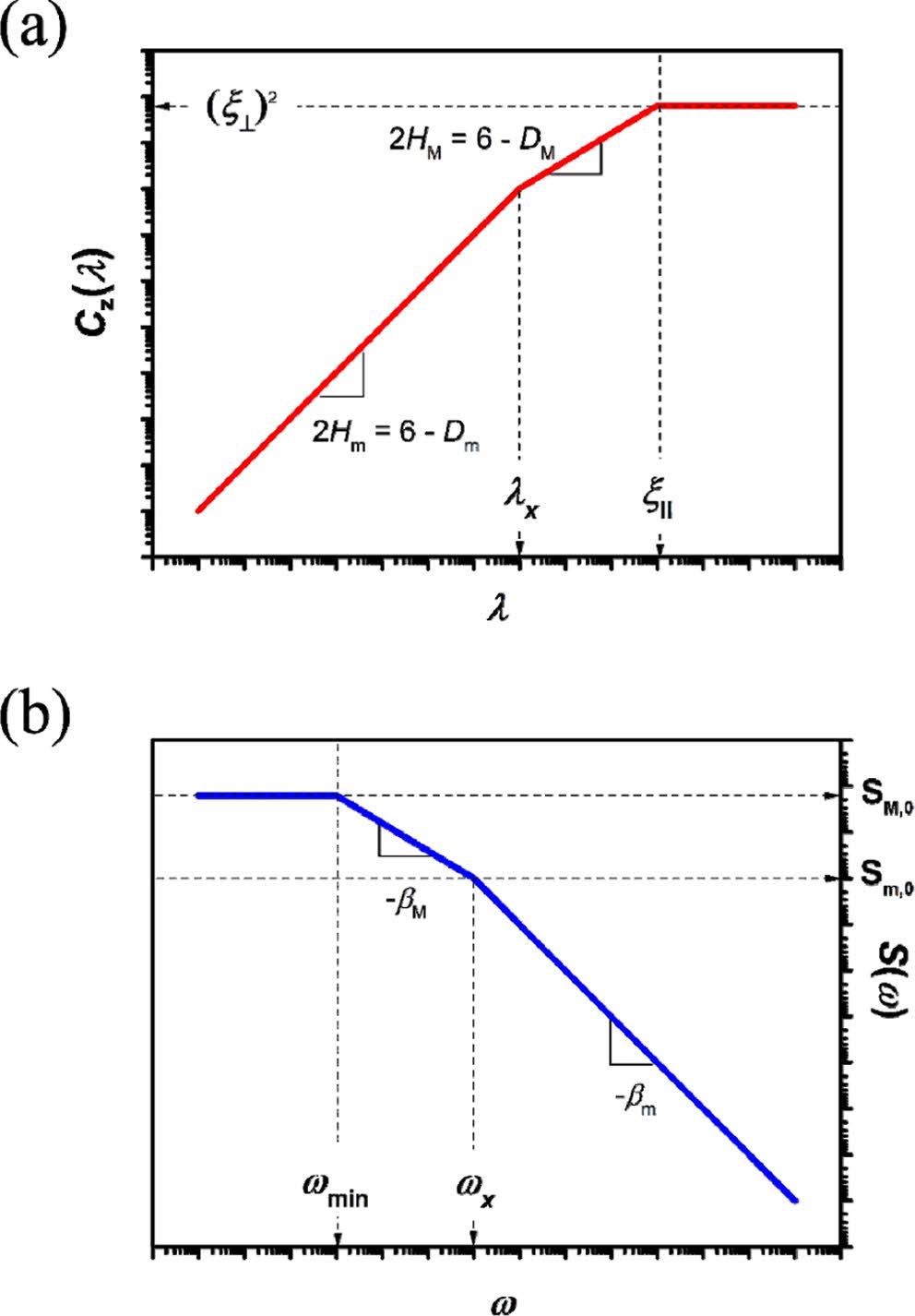

하지만 Fig. 2(b)에 나타난 바와 같이 200 μm 이상의 스케일에서는 하나의 지수법칙으로 HDC 함수를 근사하는데 한계가 있어 Fig. 3(a)와 같이 HDC 함수를 micro와 macro 두 가지 스케일로 나누어 고려한 멀티스케일 모델이 Le Gal[10]에 의해 제시되었다. 식 (10), (11)과 같이 micro와 macro 스케일이 구분되는 λx를 기준으로 각 스케일에 해당하는 프랙탈 차원 값(Dm 및 DM)을 계산할 수 있다.

일반적으로 자기-아핀 노면은 2~3 사이의 D 값을 보이며 D 값이 2에 가까울수록 매끈한 노면을 의미하고, 3에 가까울수록 거친 노면을 의미한다.

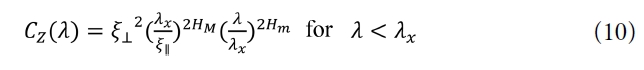

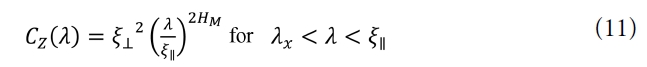

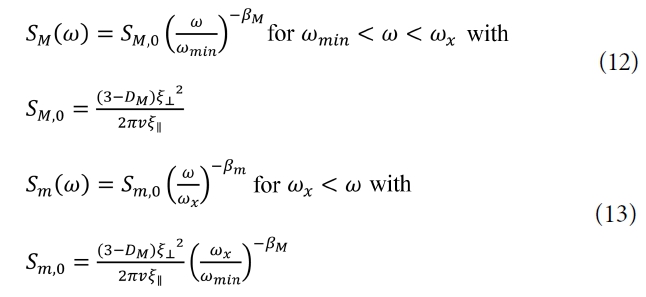

Klüppel & Heinrich 이론에서 중요하게 제시되는 개념 중 하나는 HDC 함수와 매우 밀접하게 연관된 파워 스펙트럼 밀도(power spectral density (PSD))이다. 이는 HDC 함수에서의 길이 스케일(Fig. 3(a))이 푸리에-변환(Fourier-transform)을 통해 주파수 스케일로 변환되어 유기탄성체 미끄러짐 마찰 시 노면 돌기에 의해 동적으로 가해지는 주파수에 따른 변위 정도를 의미한다(Fig. 3(b)). 따라서 macro 및 micro 스케일에 해당하는 PSD는 식 (12), (13)과 같이 표현할 수 있으며 여기서 ν는 마찰속도(sliding velocity), ω는 각주파수(angular frequency), ωmin=2πν/ξ∥, ωx=2πν/λx, βM=2HM+1, βm=2Hm+1을 의미한다.

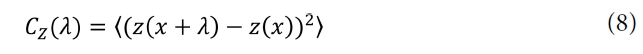

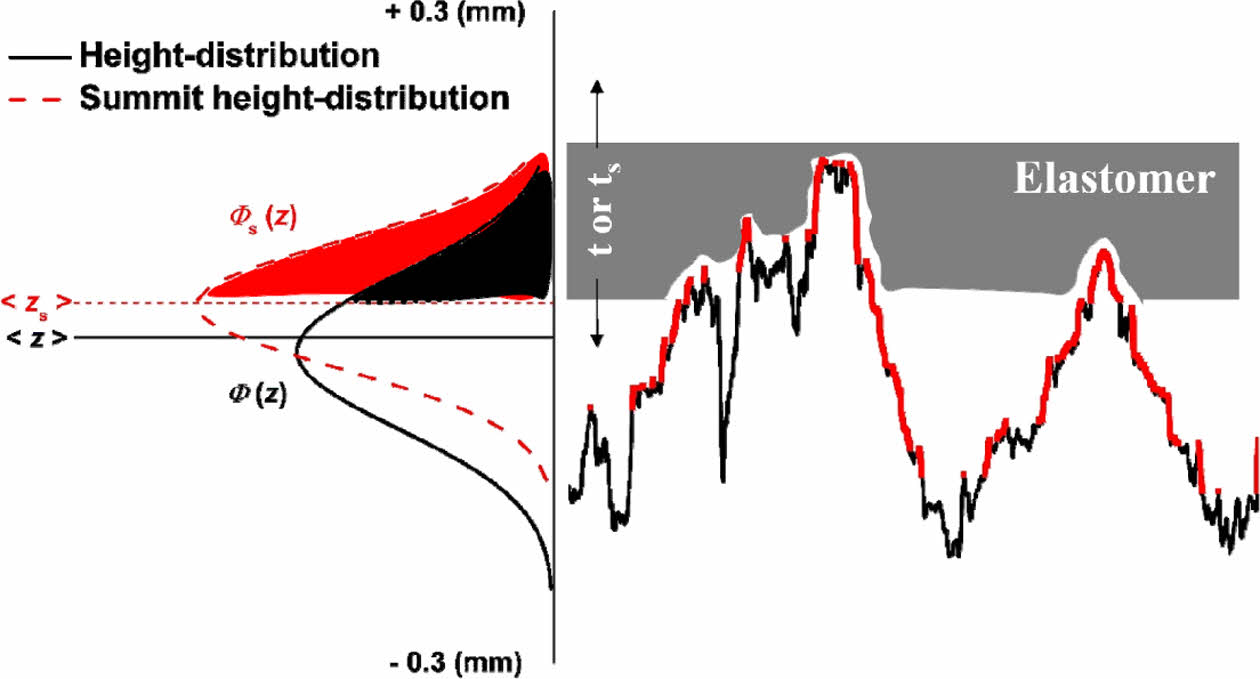

PSD와 더불어 유기탄성체 마찰 이해에 필요한 개념은 아핀 매개변수(affine parameter (s))이다. 이는 GW 이론이 적용가능한 macro 스케일 노면 돌기를 마찰에 고려하기 위해 높이 분산 Φ(z)을 가지는 노면 돌기들의 높이 z를 아핀 변환(affine transformation)을 통해 높이 분산 Φs(z)를 가지는 zs 높이의 돌기들로 변환하는 매개변수를 의미하며 식 (14)에서와 같이 z와 zs의 표준편차(standard deviation)의 비율로 정의할 수 있다.

또한 노면 돌기의 최대 높이인 zmax와 식 (15)의 관계를 가지며 결과적으로 Fig. 4에서 볼 수 있듯이 기존 분산 Φ(z) 보다 높은 평균 높이 값 <zs>을 나타내며 더욱 좁은 높이 분포를 보인다.

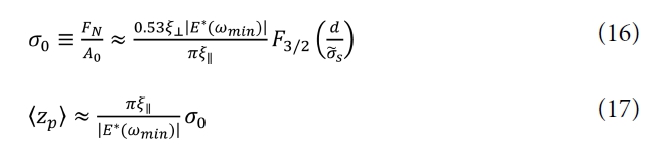

이렇게 아핀 변환된 돌기를 정점 돌기라 칭하며 거친 노면에서의 유기탄성체 미끄러짐 마찰에 영향을 미치는 macro 스케일 노면 돌기의 반경을 자기-아핀 노면의 최대 길이 스케일인 ξ∥로 가정함으로써 GW 이론이 성립하는 macro 스케일에서의 접촉 역학을 정점 돌기를 고려하여 유기탄성체 마찰에 적용할 수 있다. 또한 GW 이론에서 제시된 겉보기 수직응력(apparent normal stress) σ0과 평균 침투 깊이(mean penetration depth) <zp> 역시 micro 스케일보다는 macro 스케일 노면 돌기에 의해 결정되므로 자기-아핀 노면의 경우 각각 식 (16), (17)과 같은 형태로 표현이 가능하다.

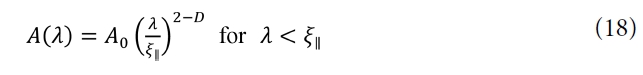

자기-아핀 노면의 경우 척도 방법(yardstick method)[11,12]에 의해 척도 길이 스케일 λ를 작게 줄일수록 작은 돌기 혹은 돌기들에 의해 형성된 빈 공간 표면이 채워지며(Fig. 5) 이에 따라 노면의 표면적 A(λ)은 식 (18)의 지수법칙에 따라 증가한다.

여기서 GW 이론을 자기-아핀 노면에 확장하여 도출된 외부접촉면적(external contact area) Ac,0은 식 (19)와 같이 정의할 수 있고 이때 A0는 겉보기접촉면적을 의미한다.

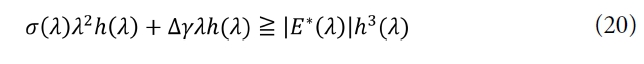

또한 거친 노면에 접촉한 유기탄성체가 노면 돌기에 의해 형성된 빈 공간에 채워지는 것에 대한 에너지 균형을 식(20)과 같이 고려할 수 있다.

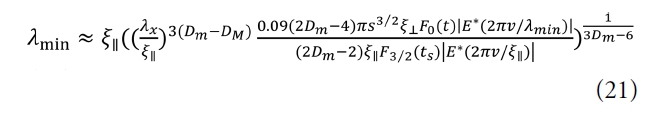

여기서 σ(λ)는 길이 스케일 λ=2πν/ω에 따른 실평균접촉응력(true mean contact stress)을 나타내고 h(λ)는 (Cz(λ))1/2로 정의되며 돌기들의 높이 차에 의한 수직방향의 평균변형을 의미한다. 또한 Δγ는 두 물체 간 접촉면의 단위 면적 당 표면자유에너지(surface free energy) 차이를 나타내며 노면 돌기 혹은 빈 공간은 지름 λ와 높이 h를 가진 실린더 형상으로 가정한다. 길이 스케일 변화에 따라 식 (20)에 나타낸 수직응력과 표면자유에너지 각각의 영향도가 달라지며 거친 자기-아핀 노면(D>2.3)의 경우 길이 스케일 감소에 따른 돌기 간 높이 차가 작기 때문에 표면자유에너지의 영향보다는 수직응력에 의한 에너지 기여도가 상승한다. 따라서 σ(λ)λ≫Δγ를 가정하고 식 (16), (18)-(20)을 이용하면 식 (21)과 같은 형태의 자기-아핀 접촉돌기 간 최소 길이 λmin를 정의할 수 있다. 식 (21)은 앞서 언급한 멀티스케일 자기-아핀 노면이 고려된 모델이며 t와 ts는 z와 zs 높이를 각각의 표준편차로 정규화한 높이를 의미한다.

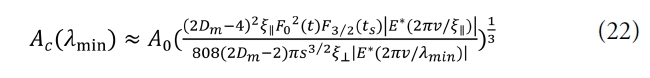

식 (21)을 다시 식 (18)에 대입하면 식 (22)와 같이 Klüppel & Heinrich 이론에서 제시된 실접촉면적 모델을 도출할 수 있다.

해당 모델을 통해 알 수 있듯이 λmin 및 Ac(λmin)는 모두 마찰속도에 의존적이며 마찰속도 변화에 따른 상이한 주파수에서의 유기탄성체 점탄성이 결국 실접촉면적에 영향을 주게 된다.

|

Fig. 1 Schematic representation of (a) a rough surface, (b) the Hertz model, and (c) the Greenwood-Williamson model |

|

Fig. 2 (a) Stylus measurement of the profile and (b) corresponding height-difference correlation function of the granite surface [9] |

|

Fig. 3 (a) Height-difference correlation function with two scaling ranges and (b) corresponding power spectral density |

|

Fig. 4 Height- and summit height-distributions of a rough surface in contact with an elastomer |

|

Fig. 5 Measurement of profile length with different yardsticks |

3.1 원리 및 특성 분석

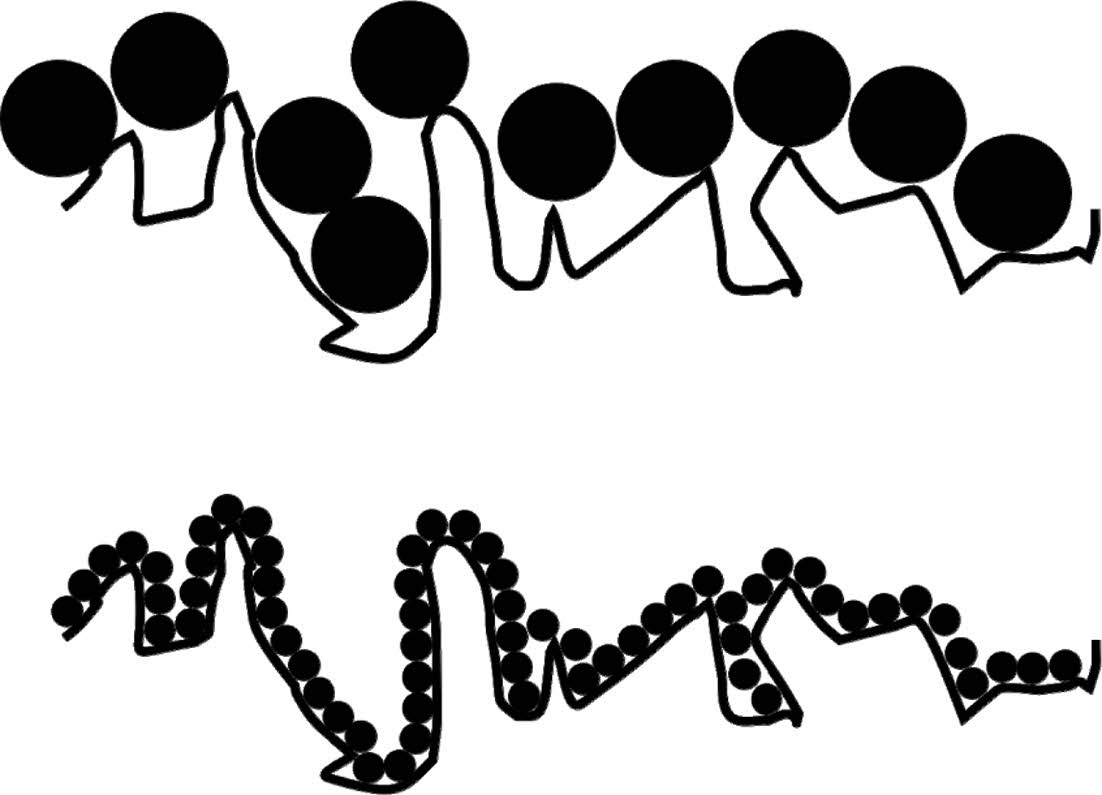

점탄성은 탄성(elastic)과 점성(viscous)을 동시에 보이며 정적/동적 하중(혹은 변형)에 따라 시간에 의존적인 거동을 나타내는 재료 특성이다. 이러한 재료의 점탄성 거동은 유변학(rheology)에서 주요하게 다뤄지는 물성이며 이론적으로는 각각 훅의 법칙(Hooke's law)과 뉴턴의 법칙(Newton's law)으로 대변되는 완전 탄성 고체(perfect elastic solid) 및 완전 점성 액체(perfect viscous liquid) 사이에 위치한 거동으로서 실재하는 거의 모든 재료는 점탄성을 나타낸다고 볼 수 있다. 특히 분자량이 매우 큰 거대분자(macromolecule)들로 구성된 고분자(polymer)의 경우 시간과 온도에 의존적인 점탄성이 두드러지게 나타난다[13].

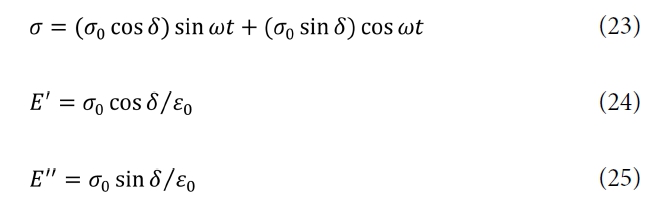

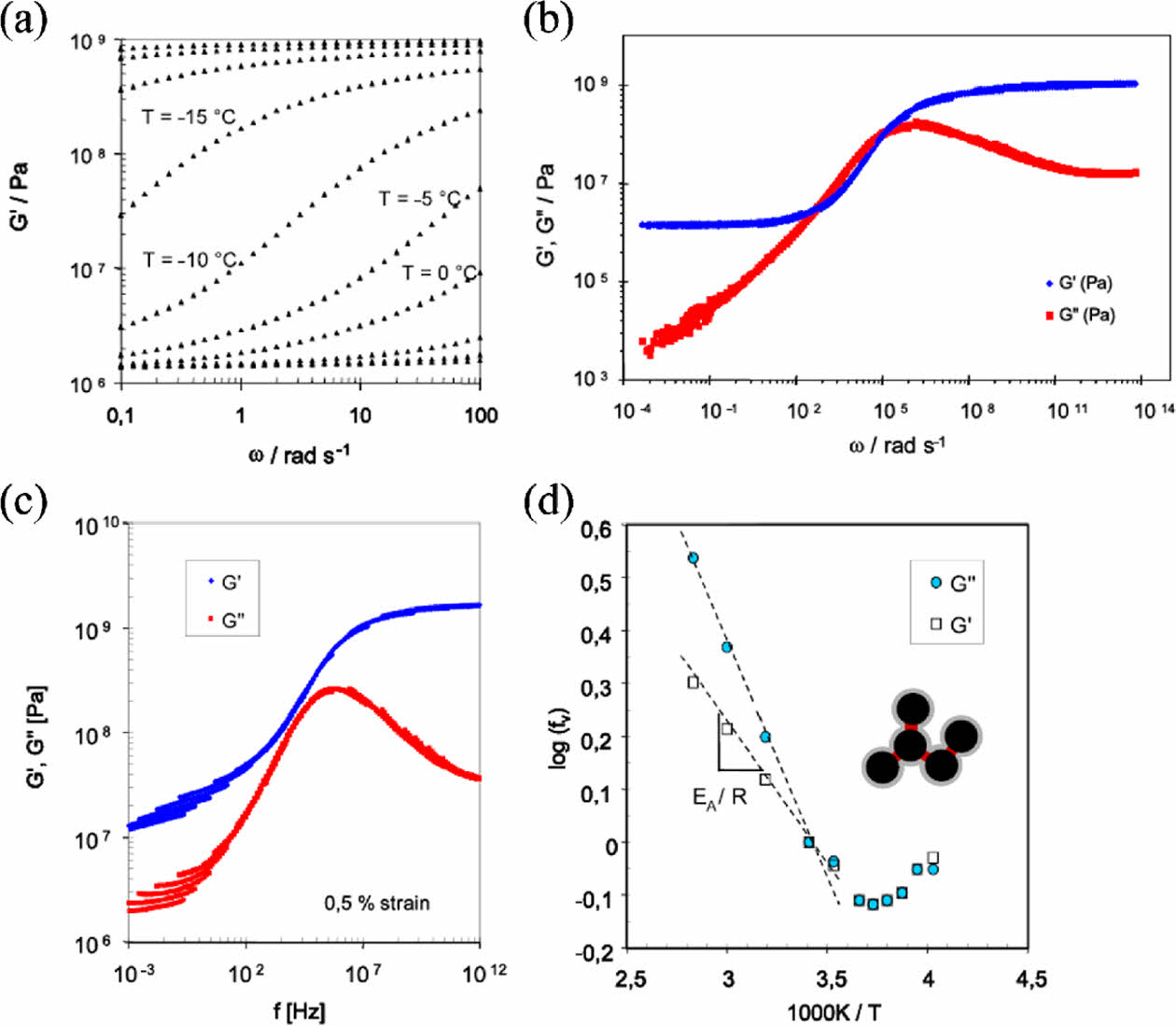

유기탄성체 미끄러짐 마찰의 경우 마찰속도에 따라 노면 돌기들에 의한 주기적인 변형이 유기탄성체에 인가되며 이때 재료가 나타내는 동적 점탄성에 의해 마찰 거동이 변하게 된다. 재료의 동적 점탄성은 동적기계적분석(dynamic mechanical analysis (DMA))을 통해 측정 가능하며 시편에 ε=ε0sin(ωt)와 같은 사인(sine) 파동의 변위를 가하면 특정 위상(phase angle) 차이 δ를 보이는 응력 파동 응답 σ=σ0sin(ωt+δ)을 나타낸다. 이를 식 (23)과 같이 사인과 코사인(cosine) 함수로 분해할 수 있고 이때 입력한 사인 파동과 같은 위상(in-phase)을 갖는 항의 계수를 저장탄성계수(storage modulus (E')), 다른 위상(out-of-phase)을 갖는 항의 계수를 손실탄성계수(loss modulus (E"))라고 하며 각각 식 (24), (25)로 정의할 수 있다.

따라서 E'은 재료가 동적 하중에 의해 변형될 때 재료 내부에 저장하는 에너지를 의미하며 E"은 반대로 손실되는 에너지를 의미한다. 또한 이 둘의 비율에 해당하는 E"/E'= tanδ 값을 통해 재료의 감쇠(damping) 특성을 수치화할 수 있고 0<δ<45° 범위에서는 δ 값이 증가함에 따라 감쇠 특성도 향상됨을 알 수 있다.

그러나 DMA 측정의 경우 시편에 일정 크기의 기계적인 변형을 줄 때 필요한 힘(혹은 반대로)을 일정한 주기로 측정해야 하는 구조적인 한계 때문에 측정할 수 있는 고주파수 범위가 약 100 Hz 내외로 매우 한정적인데 비해 타이어의 경우 제동 시 약 104~106 Hz 범위의 주파수가 가해지는 것으로 알려져 있어[14] 해당 고주파수 영역의 점탄성을 DMA로 측정하는 데에는 한계가 있다. 물론 재료의 고주파수에서의 감쇠 특성을 측정하기 위해 유전체분석(dielectric analysis (DEA)) 등의 방법을 사용하여 DMA 측정 결과와 유사한 경향성을 얻을 수는 있지만[15] 재료에 인가하는 물리적인 특성이 DMA와는 달라서 실제 재료의 기계적인 운동조건에 맞는 특성 값으로 도입하는 데에는 한계가 존재한다. 이러한 DMA 측정의 주파수 한계를 극복할 수 있는 방법은 시간-온도 중첩의 원리(time-temperature superposition principle) [16-18]를 이용하여 구축한 마스터커브(master curve)를 통해 광범위한 주파수 영역에서의 점탄성 거동을 예측하는 것이다.

3.2 마스터커브

열유변학적으로 단순한(thermorheologically simple) 고분자의 경우 온도 별로 측정한 주파수에 따른 점탄성 데이터(Fig. 6(a))는 임의의 기준온도(T0)를 중심으로 Fig. 6(b)와 같이 하나의 점탄성 마스터커브가 만들어지도록 수평이동이 가능하며, 이때 도출된 수평이동인자(αT(T))가 식 (26)과 같은 경험식을 따른다는 것이 Williams, Landel, Ferry[19]에 의해 제시되었고 이를 WLF식이라 한다.

하지만 불균일한(immisible) 고분자 블렌드(blend)나 필러(filler)로 보강된 고분자 복합재료의 경우 온도 변화에 따라 비선형적인(nonlinear) 유변학적 특성을 보이므로 수평이동만으로는 하나의 매끄러운 마스터커브를 얻을 수 없다[15]. Fig. 6(a), (b)는 순수한 S-SBR (solution styrene-butadiene rubber)의 점탄성 데이터와 마스터커브로서 이로부터 얻은 WLF 상수(C1, C2)를 카본블랙(carbon black)이 60 phr (parts per hundred rubber) 보강된 복합재료의 점탄성 데이터에 동일하게 적용하여 수평이동하면 Fig. 6(c)에서 볼 수 있듯이 저주파수(고온) 영역에서의 수평이동이 잘 맞지 않는 것이 관찰된다. 이는 고분자 내부에서 필러 간 결합으로 형성된 필러 네트워크의 탄성계수가 고분자보다 상대적으로 더 커지는 고온 영역에서 두드러지게 나타나는 비선형성으로 설명이 가능하다[15]. 이러한 필러 네트워크에 의한 복합재료의 비선형성을 보정하기 위해 Fig. 6(d)와 같이 아레니우스(Arrhenius) 식을 따르는 수직이동인자(fv)를 도입하여 필러 네트워크의 영향을 고려한 마스터커브를 구축할 수 있다. 또한 Kramers-Kronig 관계가 성립되는 선형 점탄성 구간(linear viscoelastic regime)에서는 동일한 fv 값을 E'과 E"에 적용할 수 있지만 비선형 구간에서는 서로 다른 fv 값에 의한 수직이동이 필요하다. 따라서 비선형 점탄성 구간에서 측정한 유기탄성체 복합재료의 경우 보통 선형구간에서 측정한 tanδ 데이터로부터 얻은 αT(T) 값을 E'과 E" 데이터에 동일하게 적용한 후 각각 서로 다른 수직이동을 통해 마스터커브를 도출하게 된다.

|

Fig. 6 (a) Storage modulus G' verses frequency at 0.5% strain of the unfilled S-SBR sample for various temperatures, (b) master curves of G' and G'' at T0=20o C after horizontal shifting, (c) discontinuous master curves of G' and G'' of the S-SBR sample with 60 phr N339 after horizontal shifting with shift factors from the unfilled sample, and (d) Arrhenius plot of the vertical shift factors, necessary to get continuous master curves of G' and G'' for the same sample. The inset illustrates part of the filler network with glassy-like polymer bridge [15] |

4.1 점착 마찰

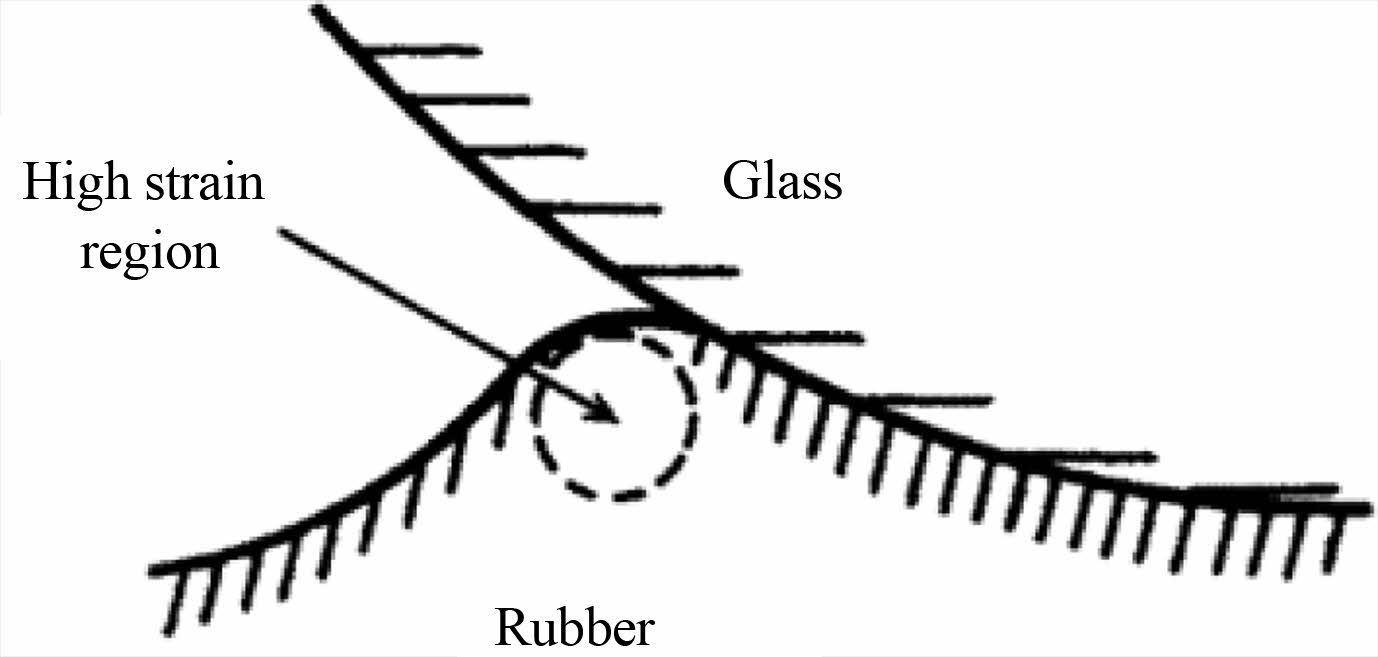

두 탄성 고체가 서로 접촉할 때 형성되는 접촉면적은 Hertz가 이론적으로 제시한 접촉면적보다 항상 큰 값을 보이며 이는 두 고체 간의 표면에너지 차이에 의해 발생하는 점착의 영향으로 알려져 있다[20]. 또한 Fig. 7에 나타낸 바와 같이 유기탄성체가 노면 돌기에 접촉 후 떨어지는(peeling-off) 과정은 유기탄성체의 종류, 온도 및 떨어짐 속도에 의존하며 이는 접촉 시 형성되는 대변형 구간에 의한 것으로 설명된 바 있다[21].

따라서 유기탄성체가 하나의 돌기에 접촉하며 미끄러질 때 먼저 두 표면 간 점착에 의한 인력이 형성되고 미끄러짐이 진행됨에 따라 돌기에 의해 유기탄성체가 변형되며 손실하는 에너지 즉 히스테리시스가 발생하고 이후 유기탄성체가 돌기로부터 분리될 때 손실되는 에너지의 총합에 의해 미끄러짐 방향에 반대되는 마찰력이 작용하게 된다.

점착에 의한 마찰력은 식 (27)과 같이 정의할 수 있고 이때 τs는 실계면전단강도(true interfacial shear strength), σ0는 겉보기수직응력(apparent normal stress) 그리고 A0와 Ac는 각각 겉보기 및 실접촉면적을 의미한다.

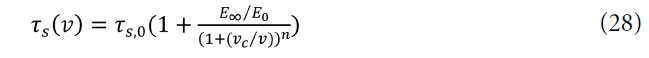

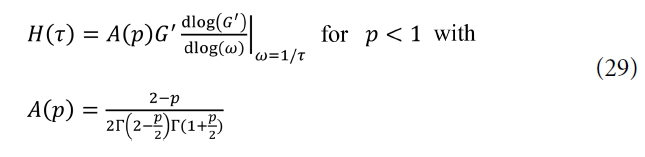

실접촉면적은 앞서 아핀-노면을 고려한 접촉 역학 모델(식 (22))을 적용하여 거친 노면 미끄러짐 시에 작용하는 점착 마찰을 예측할 수 있다. 점착 후 떨어지는 과정에 필요한 τs,0 값은 Δγ/ls와 같고 여기서 ls는 떨어짐 길이(peeling length) 즉, 해당 과정이 일어나는 길이를 의미한다. 이때 점착과 떨어짐 과정의 표면에너지는 유기탄성체 점탄성과 같이 그 속도에 의존하고 충분히 느린 속도에서는 정적 표면에너지 값 Δγ0에 도달하지만, 속도가 빨라짐에 따라 Fig. 8과 같이 지수법칙을 따르는 전이 구간을 보이게 된다[22]. 이러한 현상을 고려하여 Le Gal[9]은 식 (28)과 같은 경험식을 제시하였다.

여기서 τs,0는 매우 느린 속도에서의 계면전단강도, vc는 τs가 평형에 도달하는 임계속도(critical velocity), E∞/Eo는 유기탄성체의 유리상과 고무상에서의 동적 탄성계수 비율을 의미하며 n은 완화 시간 스펙트럼(relaxation time spectrum) H(τ)의 τ-m 거동에서의 m 값으로부터 (1-m)/(2-m)과 같이 정의되며 H(τ)는 Williams & Ferry[23]가 제안한 식 (29)의 반복계산과정을 통해 도출할 수 있다. 여기서 p는 H(τ)의 국부적인 기울기를 의미하고 Γ(x)는 감마 함수(gamma function)이다.

4.2 히스테리시스 마찰

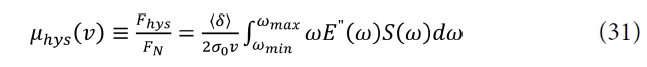

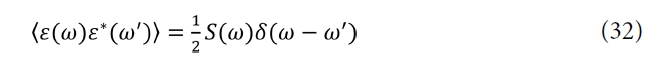

히스테리시스 마찰은 유기탄성체가 변형함에 따라 재료 내부에서 손실되는 에너지로부터 야기되므로 실린더 바(cylindrical bar) 형태를 가진 점탄성체의 단축인장(uniaxial tension) 변형을 가정한다면 식 (30)과 같은 형태로 손실에너지를 정의할 수 있다.

해당 수식에 푸리에-변환을 도입하여 시간 t를 주파수 ω로 변환하고 점탄성체의 부피 V를 GW 이론에서 정의된 A0

여기서 <δ> 값은 노면 돌기에 의해 가진된 유기탄성체 층을 의미하고 이는

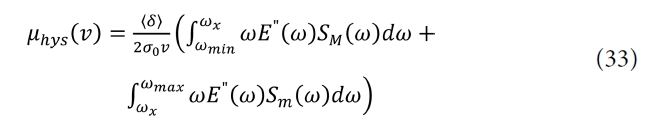

멀티스케일 자기-아핀 노면을 고려한 히스테리시스 마찰계수 모델은 식 (33)과 같이 정의되며 ωx = 2πν/λx에 의해 micro와 macro 스케일을 구분하여 각 스케일에 해당하는 PSD 값을 적분항에 포함한다.

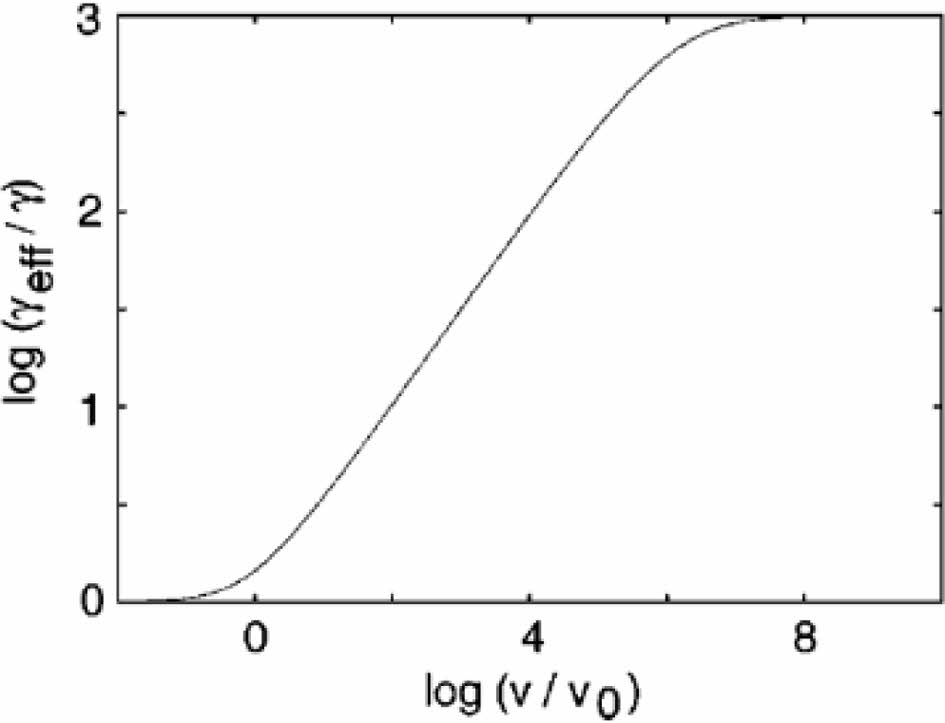

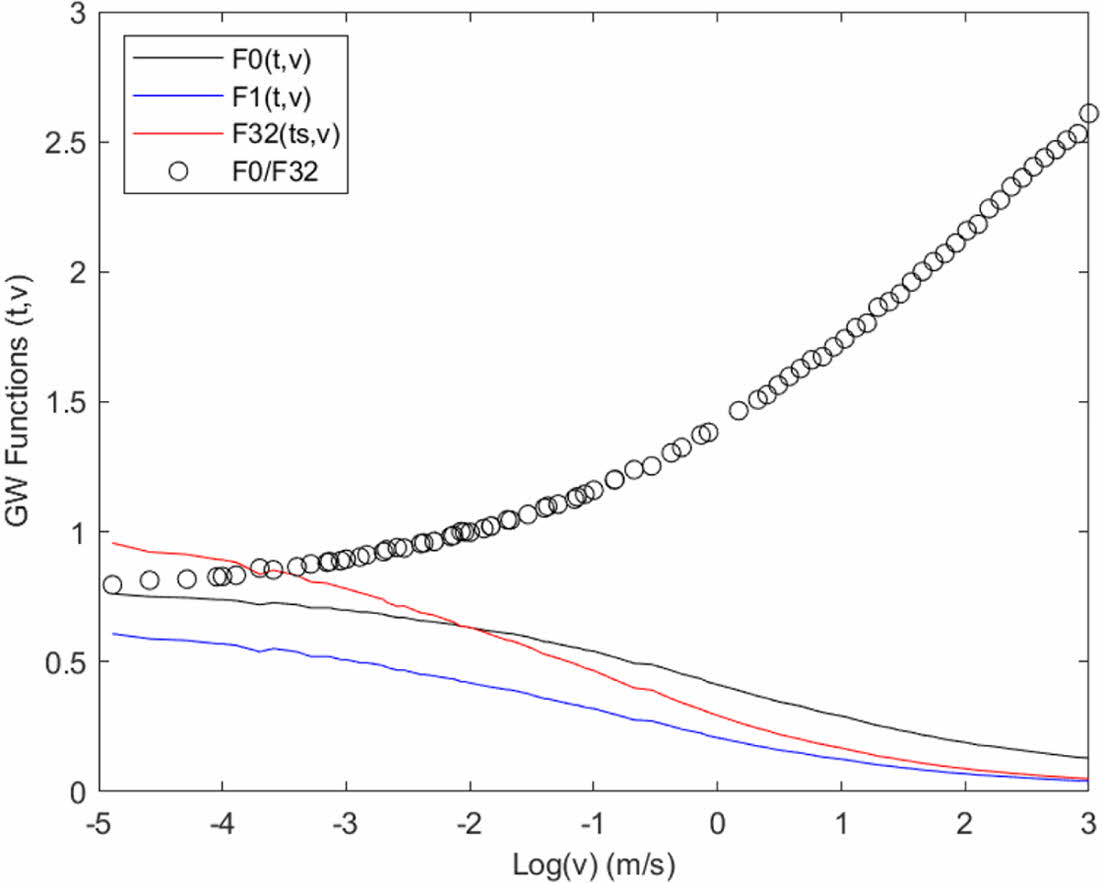

여기서 주목할 점은 식 (21)에 제시한 바와 같이 λmin 거동은 F0(t)/F3/2(ts)에 의존하며 해당 비율은 Fig. 9와 같이 자기-아핀 노면의 경우 마찰속도에 따라 비선형적으로 증가하는 거동을 보이므로 마찰속도가 증가할수록 ωmax=2πν/λmin 값이 감소하는 결과를 보인다. 따라서 마찰속도가 클수록 micro 스케일의 거칠기보다 macro 스케일의 거칠기에 의한 히스테리시스 마찰 기여도가 더욱 증가한다고 예측할 수 있다.

4.3 타이어 트레드 컴파운드 마찰 응용

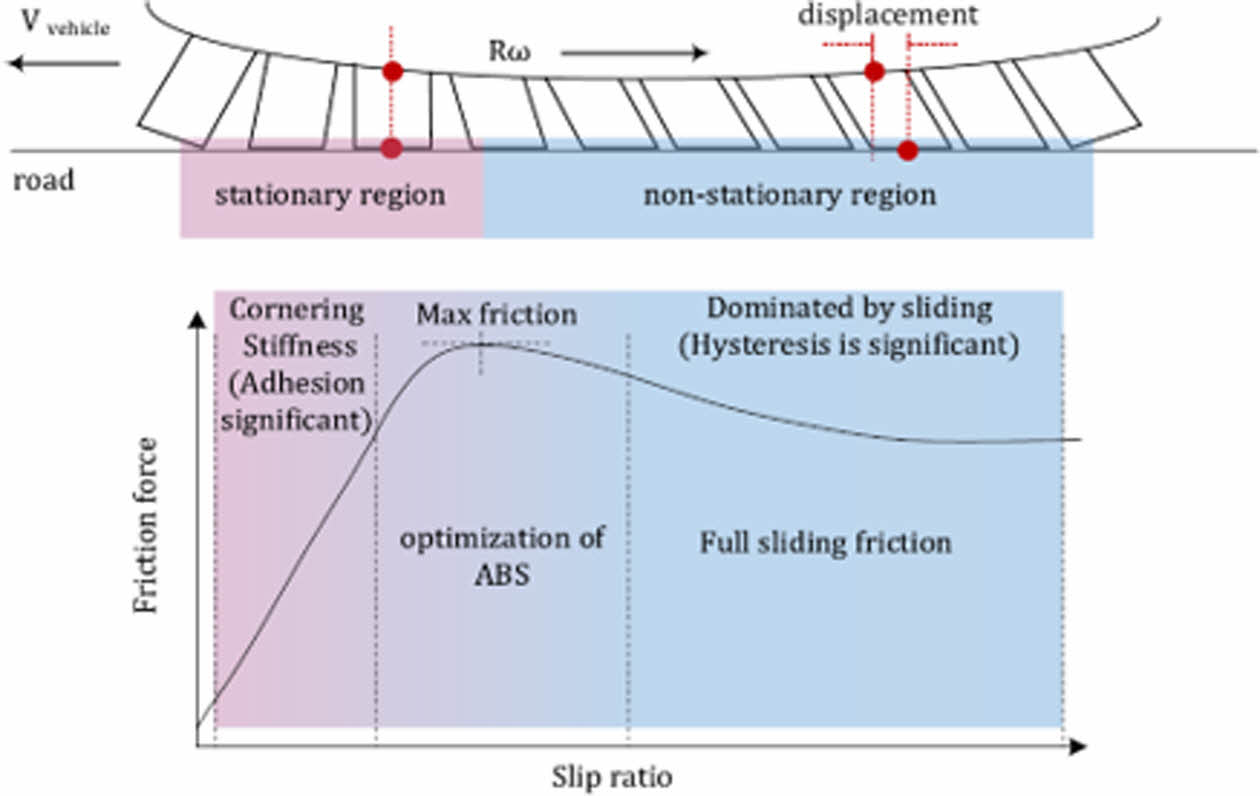

타이어에서 노면과 접촉하는 유일한 부분인 트레드 컴파운드는 일반적으로 SBR과 BR로 구성된 기지재에 실리카, 카본블랙 등이 보강제로 첨가되고 각종 산화방지제, 가교제, 가교촉진제 등이 혼합된 유기탄성체 복합재료이다[1]. 따라서 앞서 살펴본 유기탄성체 복합재료의 거친 노면에서의 마찰은 차량 주행 시 타이어가 일반 도로에서 나타내는 견인, 핸들링, 제동 성능 등을 이해하는데 매우 중요한 요소이다. 특히 트레드 컴파운드는 마른 노면에서 타이어 견인 성능의 최대 75%까지 기여하는 것으로 알려져 있다[24]. 또한 트레트 컴파운드의 마찰계수 최대값이 5% 증가하면 차량의 제동 거리가 약 3% 감소하는 것으로 보고된 바 있다[25]. 이러한 트레드 컴파운드는 Fig. 10과 같이 슬립율(slip ratio)에 따라 마찰력(friction force)이 가파르게 상승하다가 최대 값에 도달한 후 완만하게 감소하는 거동이 일반적으로 나타난다.

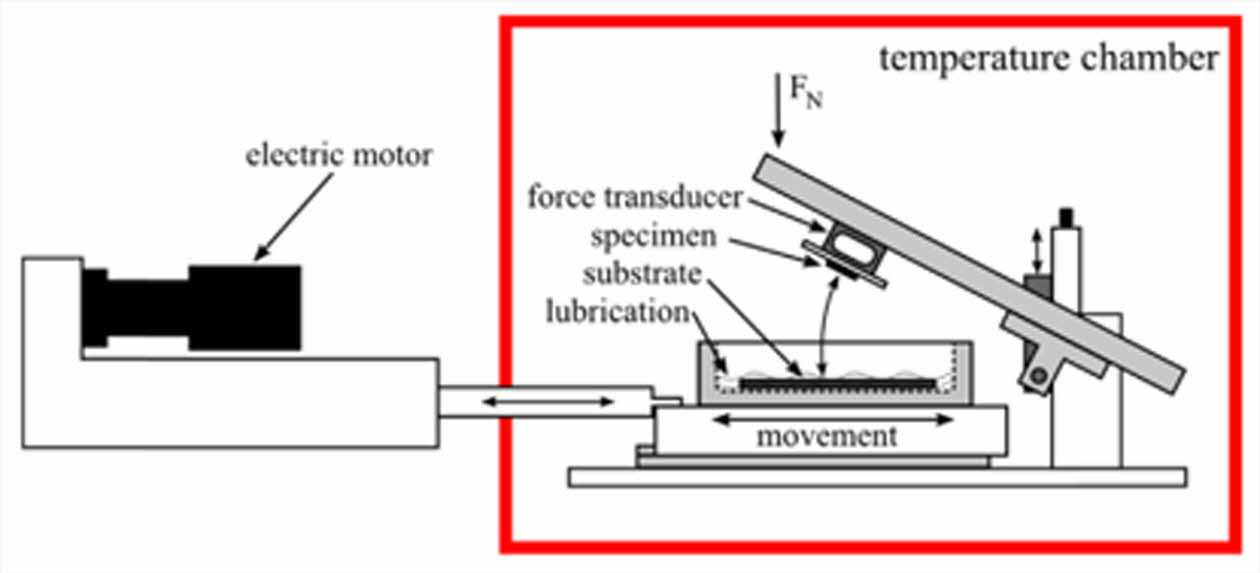

이때 마찰력 혹은 마찰계수의 최대 값 주변의 영역을 ABS (anti-lock brake system) 영역이라고 하며 차량의 제동 성능에 매우 중요한 역할을 담당한다. ABS는 타이어의 미끄러짐을 최소화하기 위해 브레이크를 매우 짧은 시간에 여러 번 잡고 푸는 과정을 자동으로 반복하는 시스템으로 이를 통해 결과적으로는 트레드 컴파운드가 최대 마찰계수를 보이는 슬립율을 가지도록 한다. 따라서 제동 시 ABS가 작동하면 타이어가 나타낼 수 있는 최대 마찰력을 가지도록 하여 효과적으로 차량의 속도를 줄일 수 있다. 보통 차량의 ABS 영역은 100 km/h 주행 시 약 5~15% 슬립율 구간으로 알려져 있고[27] 이는 약 1.4~4.2 m/s의 선속도에 해당한다. 따라서 해당 슬립율에 해당하는 마찰계수를 측정하기 위해서는 RTMS (rotational traction measuring system) 장비를 활용하기도 하지만 비교적 간단하게 장치를 구성할 수 있는 미끄러짐 마찰시험(sliding friction test)을 통해서도 신뢰성 있는 마찰계수 측정이 가능하다(Fig. 11).

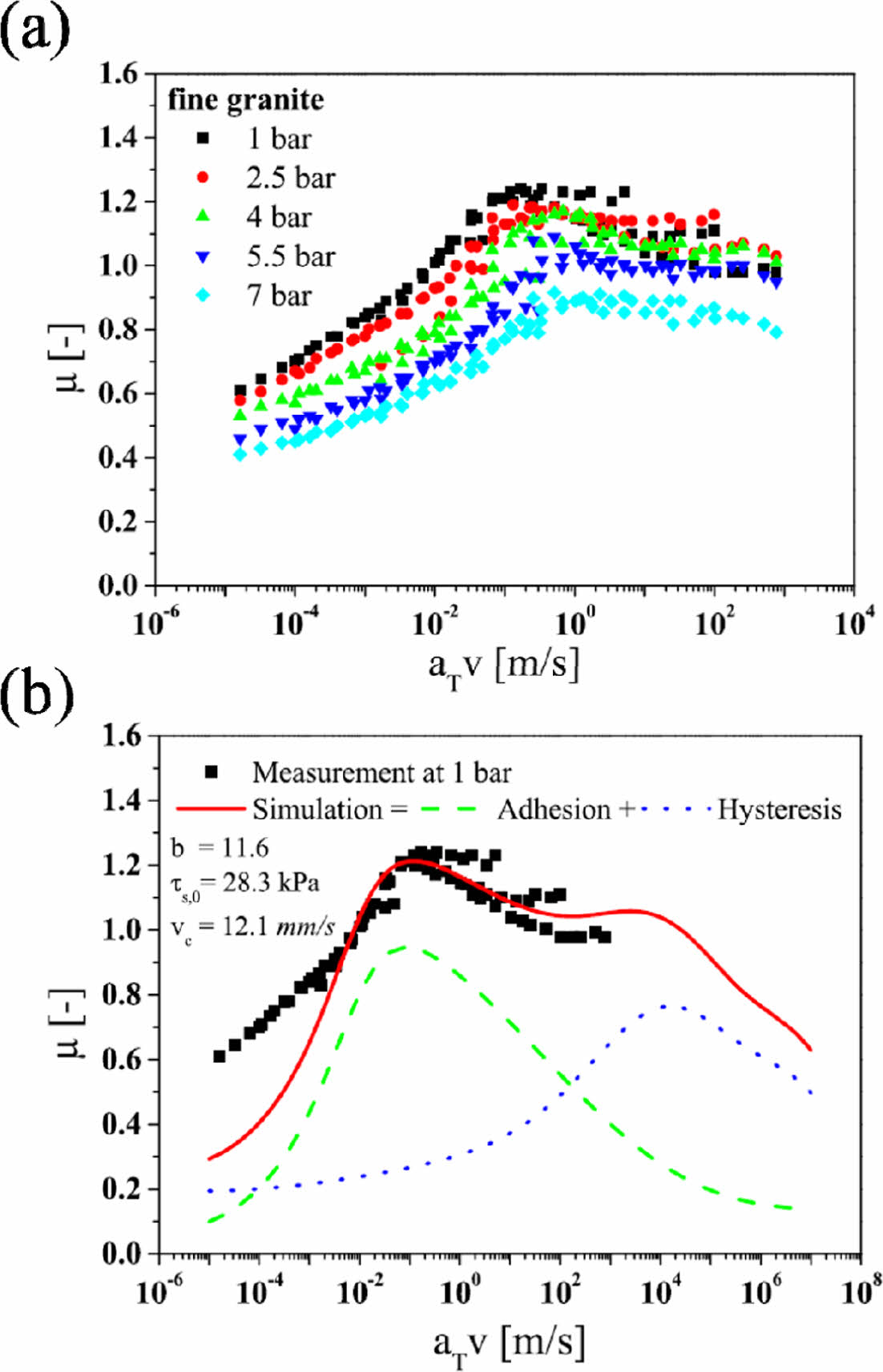

Lang[28]은 아스팔트 노면과 거칠기는 유사하면서 열안정성과 내마모성이 우수한 화강암(granite)을 마찰 노면으로 선택하여 레이싱 타이어 트레드 컴파운드의 신뢰성 있는 마찰계수 데이터를 확보하였다. 또한 앞서 언급한 ABS 구간의 슬립율에 해당하는 매우 빠른 선속도에서의 마찰계수를 직접적으로 측정하는 것은 실험적인 한계가 있기 때문에 시간-온도 중첩의 원리를 마찰계수 데이터에 적용하여 점탄성과 동일하게 광범위한 마찰속도에서의 마찰계수 데이터를 나타내는 마스터커브를 구축하였다(Fig. 12(a)). Klüppel & Heinrich 마찰 이론을 해당 마찰계수 마스터커브 결과에 적용한 결과(Fig. 12(b)) 점착과 히스테리시스에 의한 마찰계수 거동을 정량적으로 예측할 수 있었다. 다만 레이싱 타이어 트레드 컴파운드의 특성 상 고온에서 끈적하게 작용하는 레진(resin)의 효과로 이론에서 예측한 커브와 달리 상당히 높은 마찰계수 값이 10-5~10-2 m/s의 저속(고온) 영역에서 관찰되었다. 또한 고속(저온) 영역에서의 이론과 실험 값의 차이는 이론에서 반영되지 못한 유기탄성체의 발열 효과에서 기인한 것으로 보인다. 그럼에도 불구하고 ABS 영역에 해당하는 마찰속도 구간(10-2~100.5 m/s)에서 상당히 신뢰성 있는 이론 예측 결과를 제시하였다.

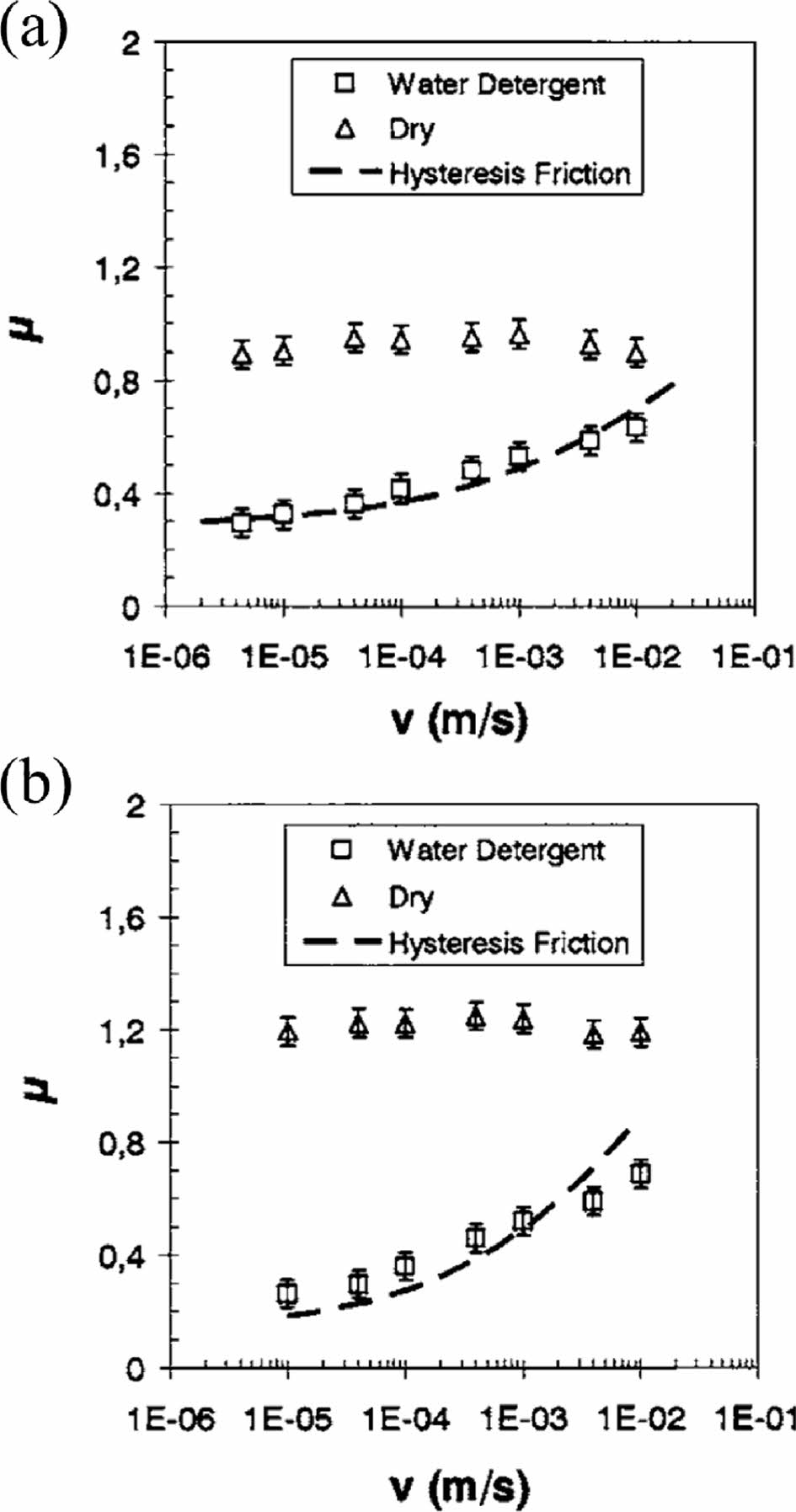

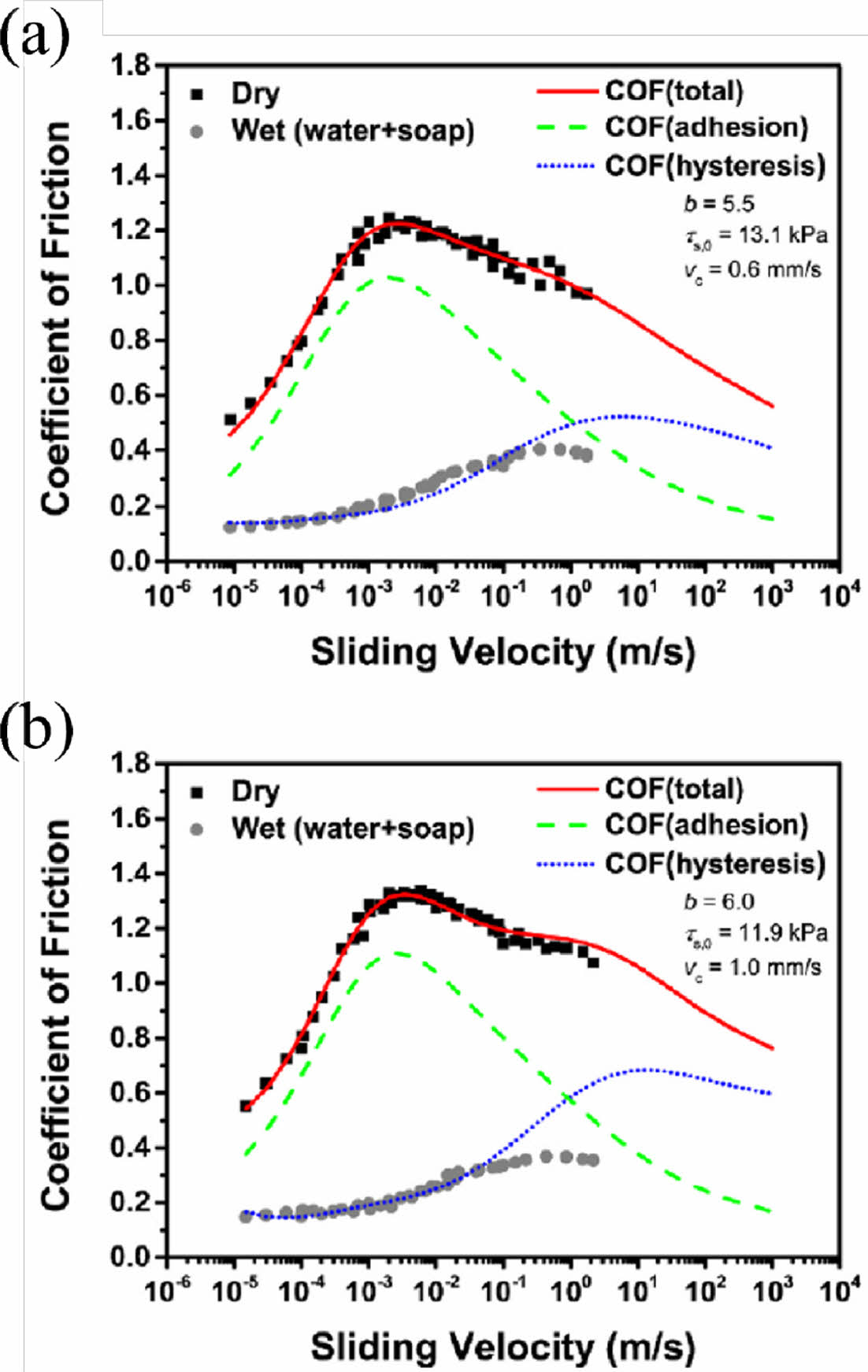

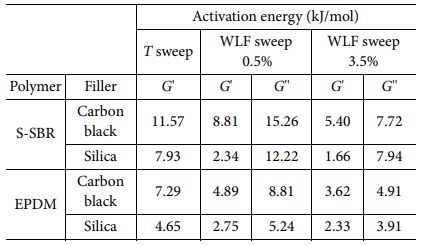

Le Gal[9]은 카본블랙 컴파운드와 실리카 컴파운드의 마찰 거동을 비교하였다(Fig. 13). 두 컴파운드 모두 계면활성제를 넣은 수용액에서 마찰계수를 측정하여 점착 마찰을 최소화함으로써 마른 노면에서의 마찰계수보다 현저히 낮은 히스테리시스 마찰계수를 측정하고 Klüppel & Heinrich 마찰 이론을 적용하였다. 그 결과 충분히 느린 마찰속도에서는 카본블랙 컴파운드의 히스테리시스 마찰계수(Fig. 13(a))가 실리카 컴파운드 보다 더 컸지만 약 1 mm/s 이상의 속도부터는 실리카 컴파운드의 히스테리시스 마찰계수(Fig. 13(b))가 더 커지는 것이 관찰되었다. 또한 더 높은 속도에서 실리카 컴파운드의 히스테리시스 마찰계수 증가 폭이 카본블랙 컴파운드 보다 더 컸다. 이는 마찰속도 혹은 가진 주파수(excitation frequency)에 따른 컴파운드의 동적 강성(dynamic stiffness) 증가 폭이 카본블랙 컴파운드 대비 실리카 컴파운드가 더 작기 때문으로 분석하였고 이는 실리카 컴파운드가 더 낮은 필러 네트워크 활성화에너지(activation energy)를 보이는 것(Table 1)을 통해 알 수 있었다.

결과적으로 1 mm/s 이상의 마찰속도에서 실리카 컴파운드가 보이는 더 높은 히스테리시스 마찰계수는 잘 알려진 실리카 타이어의 우수한 젖은 노면 제동력(wet traction)에 기여하는 것으로 판단된다.

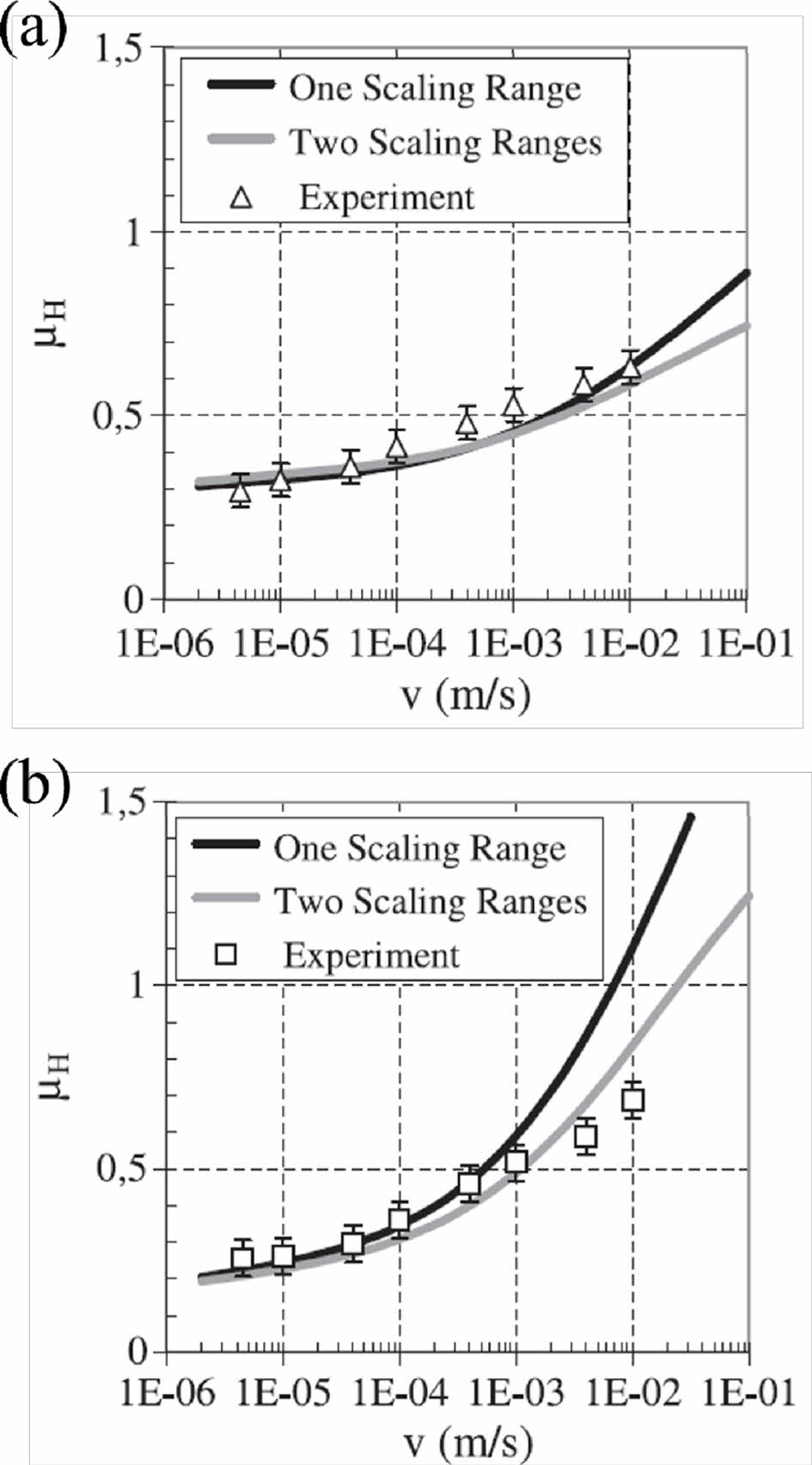

아울러 Le Gal[10]은 기존 단일 노면 거칠기 스케일(one scaling range)을 반영한 이론과 두 가지 노면 거칠기 스케일(two scaling ranges)을 반영한 이론을 히스테리시스 마찰계수 측정 값과 비교하였다(Fig. 14). 실리카 컴파운드의 경우 그 차이가 더 극명히 나타났는데 one scaling range의 경우 실험값 대비 더 높은 마찰계수를 예측하였다. 반면 two scaling ranges의 경우 실험을 통해 측정한 마찰계수에 더욱 근사한 예측 값을 보였고 이는 두 가지 노면 거칠기를 고려함으로써 고속 구간에서 더욱 영향을 끼치는 macro 스케일을 반영한 결과로 해석된다.

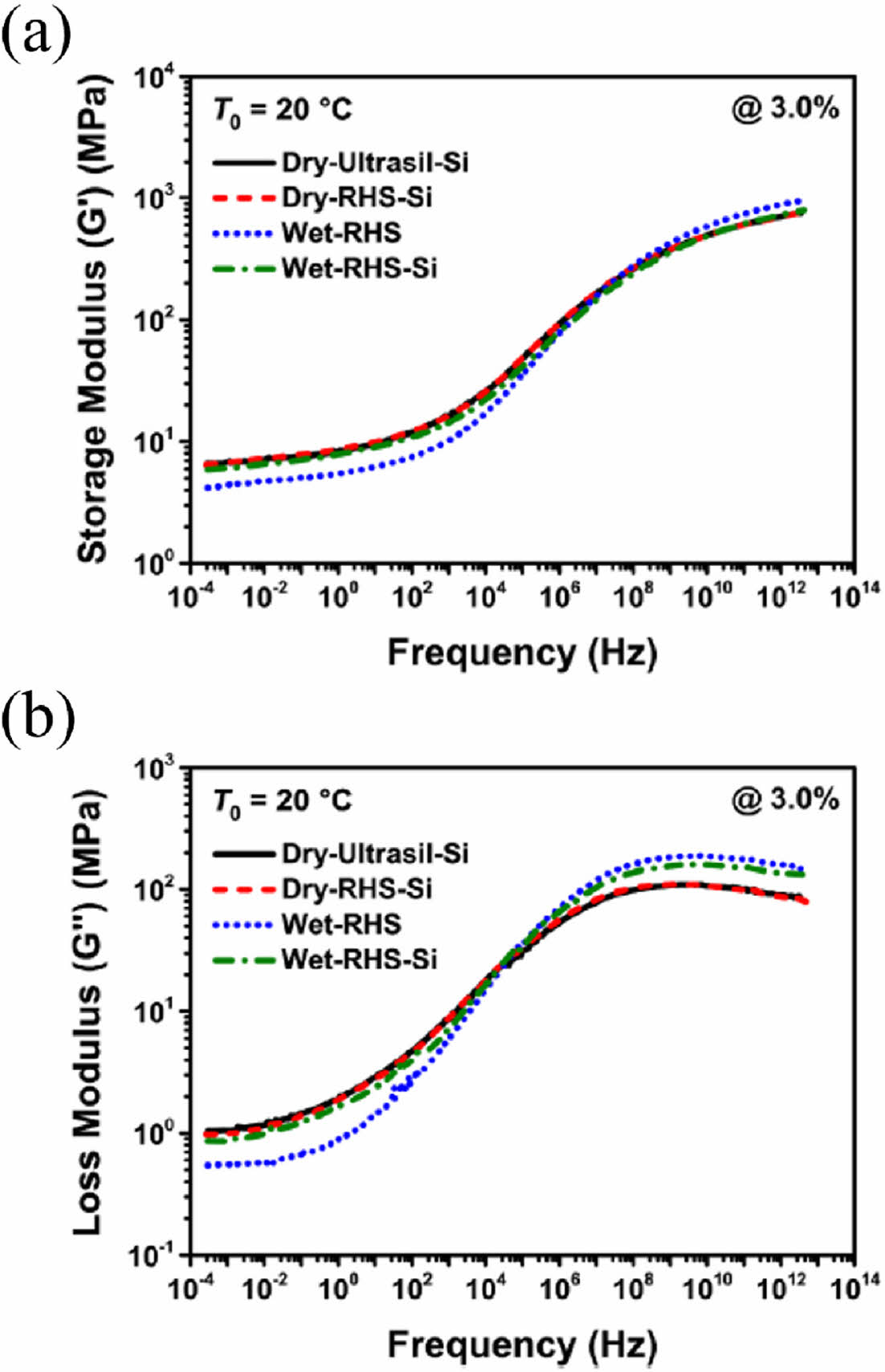

마지막으로 Yoon[29]은 왕겨 실리카(rice husk silica)가 보강된 트레드 컴파운드의 제조 방법에 따른 점탄성 변화와 이로 인해 달라지는 마찰 거동을 실험 결과와 Klüppel & Heinrich 마찰 이론을 접목하여 설명하였다. 먼저 기존 실리카와 왕겨 실리카의 점탄성 영향에 대한 차이는 거의 없었고 제조 방법이 고상의 유기탄성체와 배합제들을 컴파운딩하는 dry 컴파운딩인지 혹은 유기탄성체 라텍스(latex)에 필러를 먼저 분산시킨 후 컴파운딩하는 wet 컴파운딩인지에 따라 점탄성 마스터커브가 달라짐을 실험적으로 확인했다(Fig. 15).

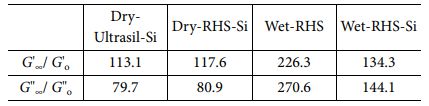

구체적으로 wet 컴파운딩으로 제조된 복합재료 시편(Wet-RHS-Si)의 경우 dry 컴파운딩으로 제조된 복합재료 시편(Dry-RHS-Si) 대비 G∞/Go 값이 G'과 G" 모두에서 더 큰 값을 나타내었다(Table 2).

이러한 점탄성의 차이는 wet 컴파운딩을 통해 더욱 균일하게 분산된 필러에 의한 것으로 분석하였다. 결과적으로 wet 컴파운딩 제조 시편의 마찰계수 값이 dry 컴파운딩 제조 시편 대비 약 10% 증가한 것을 미끄러짐 마찰시험을 통해 확인하였고, 해당 실험 결과를 Klüppel & Heinrich 마찰 이론 모델링을 통해 검증하고 그 물리적 의미를 분석하였다. Wet-RHS-Si 시편과 Dry-RHS-Si 시편의 G∞/Go 값(Table 2)을 비교했을 때 G'에서의 증가 폭(14%) 보다 G"에서의 증가 폭(78%)이 더 컸고, 해당 점탄성 결과를 이론 모델에 적용했을 때 최대 마찰계수 값 기준으로 점착 마찰계수는 약 7.6% 그리고 히스테리시스 마찰계수는 약 36% 증가한 것을 예측할 수 있었다(Fig. 16). 따라서 Klüppel & Heinrich 마찰 이론에서 주요하게 고려된 유기탄성체 복합재료의 주파수에 따른 점탄성에 의해 실제 마찰 거동이 달라지며 그 차이를 마찰 이론 모델을 통해 정량적으로 예측함으로써 재료 설계를 통한 마찰 거동 제어가 가능함을 제시하였다.

|

Fig. 7 Schematic representation of glass-rubber interface indicating likely region of high strain during the peeling apart of surfaces [21] |

|

Fig. 8 Effective surface energy Δγeff as a function of the sliding velocity v [22] |

|

Fig. 9 Greenwood-Williamson functions of a self-affine surface with respect to sliding velocity v |

|

Fig. 10 Schematic view of tire tread blocks in the contact area in longitudinal slippage with identifications of regions: stationary and non-stationary; and friction components: adhesion and hysteresis [26] |

|

Fig. 11 Schematic representation of the tribological device for sliding friction measurement [28] |

|

Fig. 12 (a) Friction master curves for fine granite at different load levels, as indicated. The reference temperature is 70oC. (b) Fitting of friction master curves for fine granite by the sum of adhesion and hysteresis contributions for 1 bar load [28] |

|

Fig. 13 Stationary friction curves (symbols) for (a) carbon blackand (b) silica-filled S-SBR samples on a granite surface at 12.3 kPa load under dry and wet conditions, as indicated [9] |

|

Fig. 14 Wet friction results and simulated hysteresis friction for (a) carbon black- and (b) silica-filled S-SBR 5025 on rough granite at 12.3 kPa load [10] |

|

Fig. 15 Constructed viscoelastic master curves of the composites for (a) storage modulus (G') and (b) loss modulus (G'') measured at 3.0% with a reference temperature of 20oC [29] |

|

Fig. 16 Dry and wet friction master curves with friction model fitting curves by the sum of adhesion and hysteresis contributions for (a) Dry-RHS-Si and (b) Wet-RHS-Si composites [29] |

|

Table 1 Comparison of the activation energy values obtained at 0.5% and 3.5% strains for the differently filled composites. The results from frequency sweeps of G' and G'', indicated as WLF sweeps, and the directly estimated activation energies of G' from temperature sweeps are shown [9] |

|

Table 2 The ratio between the dynamic moduli (G' and G'') at the glassy and rubbery states [29] |

본 논문에서는 유기탄성체 복합재료의 거친 노면에서의 마찰 거동에 대한 현재까지의 이론을 종합하여 Hertz와 Greenwood & Williamson의 접촉 역학 이론에서부터 자기-아핀 노면 특성을 도입한 Klüppel & Heinrich의 마찰 이론까지 그 대략적인 이론적 배경과 내용을 설명하였다. 아울러 비선형 점탄성을 보이는 유기탄성체 복합재료의 광범위한 주파수 영역의 마스터커브를 도출하는 원리 및 특성 분석에 대한 내용을 살펴보았다. 유기탄성체 복합재료의 마찰에서 중요한 기여도를 차지하는 점착 마찰과 히스테리시스 마찰의 합은 결국 멀티스케일 노면 돌기에 의한 동적 변형으로부터 발생하는 점탄성에 의해 마찰 속도가 증가함에 따라 마찰계수가 급격히 증가하다가 최대 지점을 통과한 뒤 완만하게 감소하는 거동을 나타낸다. Klüppel & Heinrich의 마찰 이론을 통해 점착과 히스테리시스 마찰의 기여도를 정량적으로 구분하여 분석할 수 있고 이는 각 메커니즘이 영향을 미치는 마찰 속도에서의 마찰 거동의 제어가 재료의 점탄성을 설계함으로써 가능하다는 것을 의미한다.

아울러 접촉 역학 및 마찰 이론을 바탕으로 타이어 트레드 컴파운드가 일반 도로에서 겪는 마찰을 이해하고 예측하기 위한 응용 연구 사례를 살펴보았다. 트레드 컴파운드의 마찰은 타이어의 견인, 핸들링, 제동 성능 등에 기여하는 바가 상당히 크고 특히 ABS 영역에서의 마찰계수를 높임으로써 차량 제동 거리를 감소시킬 수 있기 때문에 해당 속도 영역에서의 마찰 거동 파악이 재료 측면에서 매우 중요하다고 할 수 있다. 따라서 이론적 접근을 통해 특정 컴파운드의 점착 및 히스테리시스 마찰 거동을 정량적으로 분석하고 이를 재료 설계를 통해 제어할 수 있다면 향후 전기차에서 더욱 중요해지는 제동, 마모, 소음 등의 성능을 최적화하는데 기여할 수 있을 것으로 사료된다.

본 연구는 2021년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구(20015898)이며, 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2022R1A2C3011968).

- 1. Yoon, B., Kim, J.Y., Hong, U., Oh, M.K., Kim, M.S., Han, S.B., Nam, J.D., and Suhr, J., “Dynamic Viscoelasticity of Silica-filled Styrene-butadiene Rubber/Polybutadiene Rubber (SBR/BR) Elastomer Composites,” Composites Part B: Engineering, Vol. 187, 2020, pp. 107865.

-

- 2. Cho, S., Yoon, B., Lee, S., Hong, K.M., Lee, S.H., and Suhr, J., “Investigation of Viscoelastic Properties of EPDM/PP Thermoplastic Vulcanizates for Reducing Innerbelt Weatherstrip Squeak Noise of Electric Vehicles,” Composites Research, Vol. 34, No. 3, 2021, pp. 192-198.

-

- 3. Yoon, B., Kim, J., Kang, C., Oh, M.K., Hong, U., and Suhr, J., “Experimental and Numerical Investigation on the Effect of Material Models of Tire Tread Composites in Rolling Tire Noise via Coupled Acoustic-Structural Finite Element Analysis,” Advanced Composite Materials, 2022, pp. 1-18.

-

- 4. Hertz, H., “Über die Berührung fester elastischer Körper,” Journal für die reine und angewandte Mathematik, Vol. 92, 1881, pp. 156-171.

-

- 5. Greenwood, J.A., and Williamson, J.B.P., “Contact of Nominally Flat Surfaces,” Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences, Vol. 295, No. 1442, 1966, pp. 300-319.

-

- 6. Klüppel, M., and Heinrich, G., “Rubber Friction on Self-affine Road Tracks,” Rubber Chemistry and Technology, Vol. 73, No. 4, 2000, pp. 578-606.

-

- 7. Sayles, R.S., and Thomas, T.R., “Surface Topography as a Nonstationary Random Process,” Nature, Vol. 271, No. 5644, 1978, pp. 431-434.

-

- 8. Majumdar, A., and Bhushan, B., “Role of Fractal Geometry in Roughness Characterization and Contact Mechanics of Surfaces,” Journal of Tribology, Vol. 112, No. 2, 1990, pp. 205-216.

-

- 9. Le Gal, A., Yang, X., and Klüppel, M., “Evaluation of Sliding Friction and Contact Mechanics of Elastomers Based on Dynamic-mechanical Analysis,” The Journal of Chemical Physics, Vol. 123, 2005, pp. 014704.

-

- 10. Le Gal, A., and Klüppel, M., “Investigation and Modelling of Rubber Stationary Friction on Rough Surfaces,” Journal of Physics: Condensed Matter, Vol. 20, No. 1, 2008, pp. 015007.

-

- 11. Mandelbrot, B.B., The Fractal Geometry of Nature, W. H. Freeman, NY, 1982.

- 12. Bunde, A., and Havlin, S., Fractals in Science, Springer Berlin Heidelberg, NY, 1994.

-

- 13. Roylance, D., Engineering Viscoelasticity, Massachusetts Institute of Technology, Cambridge, MA, 2001.

- 14. Wang, M.J., “Effect of Polymer-filler and Filler-filler Interactions on Dynamic Properties of Filled Vulcanizates,” Rubber Chemistry and Technology, Vol. 71, No. 3, 1998, 520-589.

-

- 15. Klüppel, M., “Evaluation of Viscoelastic Master Curves of Filled Elastomers and Applications to Fracture Mechanics,” Journal of Physics: Condensed Matter, Vol. 21, No. 3, 2009, pp. 035104.

-

- 16. Ferry, J.D., Viscoelastic Properties of Polymers, John Wiley & Sons, NY, 1980.

- 17. Cha, J.H., and Yoon, S.H., “Long-Term Performance Prediction of Carbon Fiber Reinforced Composites Using Dynamic Mechanical Analyzer,” Composites Research, Vol. 32, No. 1, 2019, pp. 78-84.

-

- 18. Choi, S.H., and Yoon, S.H., “Prediction of Long-term Viscoelastic Performance of PET Film Using RH-DMA,” Composites Research, Vol. 32, No. 6, 2019, pp. 382-387.

-

- 19. Williams, M.L., Landel, R.F., and Ferry, J.D., “The Temperature Dependence of Relaxation Mechanisms in Amorphous Polymers and Other Glass-forming Liquids,” Journal of the American Chemical Society, Vol. 77, No. 14, 1995, pp. 3701-3707.

-

- 20. Johnson, K.L., Kendall, K., and Roberts, A.D., “Surface Energy and the Contact of Elastic Solids,” Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences, Vol. 324, No. 1558, 1971, pp. 301-313.

-

- 21. Roberts, A.D., and Thomas, A.G., “The Adhesion and Friction of Smooth Rubber Surfaces,” Wear, Vol. 33, No. 1, 1975, pp. 45-64.

-

- 22. Persson, B.N.J., and Brener, E.A., “Crack Propagation in Viscoelastic Solids,” Physical Review, Vol. 71, No. 3, 2005, pp. 036123.

-

- 23. Williams, M.L., and Ferry, J.D., “Second Approximation Calculations of Mechanical and Electrical Relaxation and Retardation Distributions,” Journal of Polymer Science, Vol. 11, No. 2, 1953, pp. 169-175.

-

- 24. Salehi, M., Noordermeer, J.W., Reuvekamp, L.A.E.M., and Blume, A., “A New Method to Rapidly Predict Tyre Grip in a Laboratory Environment,” Proceeding of International Rubber Conference, London, United Kingdom, Sep. 2019, pp. 3-5.

- 25. Arrigoni, S., Cheli, F., Sabbioni, E., and Gavardi, P., “Influence of Tyre Characteristics on ABS Performance,” Proceeding of 4th International Tyre Colloquium, Guildford, United Kingdom, Apr. 2015, pp. 85-91.

- 26. Salehi, M., Noordermeer, J.W., Reuvekamp, L.A.E.M., and Blume, A., “Understanding Test Modalities of Tire Grip and Laboratory-Road Correlations with Modeling,” Tribology Letters, Vol. 69, No. 3, 2021, pp. 116.

-

- 27. Salehi, M., Noordermeer, J.W., Reuvekamp, L.A.E.M., and Blume, A., “Parameter Optimization for a Laboratory Friction Tester to Predict Tire ABS Braking Distance Using Design of Experiments,” Materials & Design, Vol. 194, 2020, pp. 108879.

-

- 28. Lang, A., and Klüppel, M., “Influences of Temperature and Load on the Dry Friction Behaviour of Tire Tread Compounds in Contact with Rough Granite,” Wear, Vol. 380, 2017, pp. 15-25.

-

- 29. Yoon, B., Kim, S., Lang, A., Egelkamp, C., Meier, J., Giese, U., Kim, B., Kim, J.H., Bae, J.W., Um, G.Y., Kim, S.H., Kim, D.I., Kim, S.J., and Suhr, J., “Friction Behaviors of Rice Husk Silica-reinforced Elastomer Composites in Contact with Rough Self-affine Surfaces,” Polymer Testing, Vol. 116, 2022, pp. 107764.

-

This Article

This Article

-

2023; 36(3): 141-153

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.141

- Received on Apr 15, 2023

- Revised on May 8, 2023

- Accepted on May 11, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwan Suhr

-

** School of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea

*** Department of Polymer Science and Engineering, Sungkyunkwan University, Suwon 16419, Korea - E-mail: suhr@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.