- Homogenization of Plastic Behavior of Metallic Particle/Epoxy Composite Adhesive for Cold Spray Deposition

Yong-Jun Cho*§ , Jae-An Jeon**§ , Kinal Kim**, Po-Lun Feng***, Steven Nutt***, Sang-Eui Lee**†

* Agency for Defense Development, Daejon 34816, Korea

** Department of Mechanical Engineering, Inha University, Incheon 22212, Korea

*** M.C. Gill Composites Center, Department of Chemical Engineering and Materials Science, University of Southern California, Los Angeles, CA, USA- 저온 분사 공정을 위한 금속입자/에폭시 복합재료 접착제의 소성 거동의 균질화 기법 연구

조용준*§ · 전재안**§ · 킴키날** · Po-Lun Feng*** · Steven Nutt*** · 이상의**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

A combination of a metallic mesh and an adhesive layer of metallic particle/epoxy composite was introduced as an intermediate layer to enhance the adhesion between cold-sprayed particles and fiber-reinforced composites (FRCs). Aluminum was considered for both the metallic particles in the adhesive and the metallic mesh. To predict the mechanical characteristics of the intermediate bond layer under a high strain rate, the properties of the adhesive layer needed to be calculated or measured. Therefore, in this study, the Al particle/epoxy adhesive was homogenized by using a rule of mixture. To verify the homogenization, the penetration depth, and the thickness decrease after the cold spray deposition from the undeformed surface, was monitored with FE analysis and compared with experimental observation. The comparison displayed that the penetration depth was comparable to the diameters of one cold spray particle, and thus the homogenization approach can be reasonable for the prediction of the stress level of particulate polymer composite interlayer under a high strain rate for cold spray processing.

저온 분사된 입자와 섬유강화 복합재료 사이의 접착력을 향상시키기 위해 금속 메쉬와 금속 입자/에폭시 접착제가 조합된 중간층이 도입되었다. 저온 분사 입자 및 금속 메쉬 그리고 금속 입자에는 모두 알루미늄을 활용하였다. 높은 변형률 속도에서 중간 층의 응력을 예측하기 위해서는 접착제 물성의 측정 또는 계산이 필요하다. 따라서, 본 연구에서는 금속 입자/에폭시 접착제의 물성을 계산하기 위해 혼합법칙(Rule of mixture)을 활용한 균질화 기법의 연구를 진행하였다. 균질화 기법의 검증을 위해 금속 메쉬/접착제로 구성된 중간층에 알루미늄 입자를 활용한 저온 분사를 진행하여, 실험으로 측정된 입자의 침투 깊이를 유한요소 해석에서 계산된 입자의 침투 깊이와 비교하였다. 시험과 해석에서 저온 분사 입자 혹은 중간층에 도입된 입자 하나 수준 크기의 침투 결과를 확인하였고, 이를 통해 높은 변형률 속도를 갖는 입자강화 복합재료 층의 물성 예측에 있어 균질화 기법이 적용될 수 있는 가능성을 확인하였다

Keywords: 저온 분사(Cold spray), 중간층(Intermediate layer), 입자강화 폴리머 복합재료(Particulate polymer composite), 균질화기법(Homogenization), 존슨-쿡 소성 모델(Johnson-Cook (J-C) plastic model)

항공기 터빈 엔진의 핵심적인 부품 중 하나인 팬 블레이드는 공기를 흡입하여 엔진에 전달할 뿐 아니라, 공기를 그대로 통과시켜 팬 블레이드 자체에서 추력을 만들어낸다. 팬 블레이드는 제작 및 재료 기술의 발전에 따라 과거 금속 재료부터 현재 탄소섬유강화 복합재료(Carbon fiber reinforced composite, CFRC)로 제작되고 있다. CFRC 블레이드는 금속 팬 블레이드에 비해 비강성 및 비강도가 높다는 장점을 가진다. 하지만 CFRC는 금속 재료에 비해 충격에 더 취약하여 외부 물체의 충돌에 의한 파손 위험성이 크다는 단점을 가진다. 이러한 단점을 보완하기 위해 CFRC 블레이드의 leading edge에 금속 스트립(metal strip)을 부착하여 외부환경으로부터 블레이드를 보호하는 방법이 사용되고 있다. 하지만 metal strip의 적용 대상인 leading edge는 복잡한 곡선 형상을 가지기 때문에 제작 및 수리에 어려움을 가지며, 부착 과정 중 재료 한계를 초과하는 변형을 유도한다는 단점을 가진다.

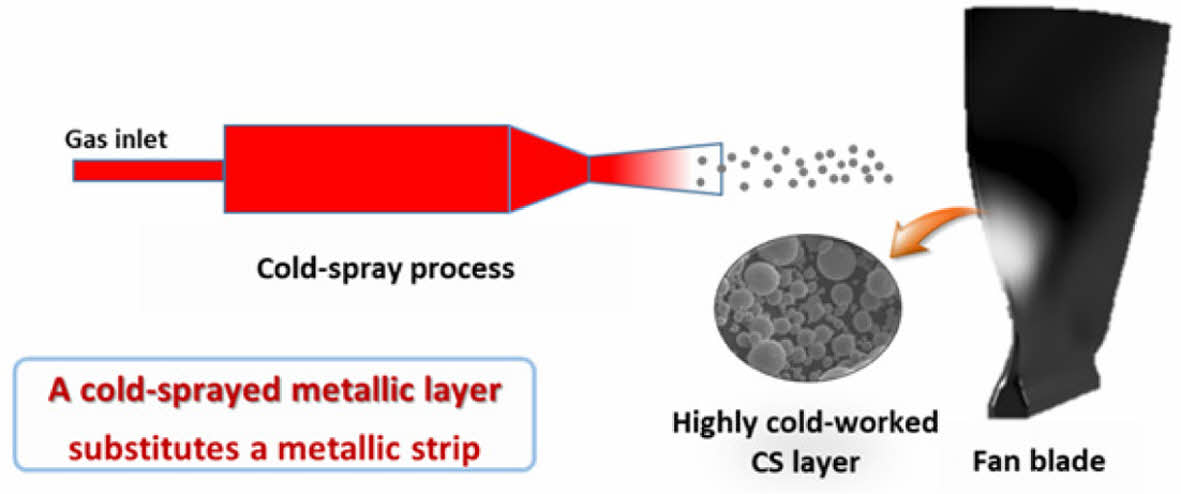

Metal strip의 단점을 보완하기 위한 새로운 방법으로 저온 분사(Cold spray, CS) 기술이 주목받고 있다(Fig. 1). CS는 용사(Thermal spray, TS) 방식 중 하나로 매개 가스와 드 라발 노즐(De-Lavel nozzle)을 활용하여 금속 파우더를 초고속으로 분사하여 기판에 증착시키는 기술을 말한다. 파우더에도 열을 가하는 TS와는 다르게, CS는 분사 가스에만 열을 가하며 가스의 팽창에 의해서만 운동 에너지가 공급되기 때문에 금속 파우더가 낮은 온도를 유지한다는 특징을 가진다. 이러한 특징 때문에 CS는 열에 의한 열 응력과 산화 반응에 민감한 소재의 사용이 가능하다는 장점을 가진다[1-3].

CS의 가장 우세한 증착 메커니즘은 단열 전단 불안정성(Adiabatic shear instability)으로 알려져 있다. 단열 전단 불안정성은 임계 속도(Critical velocity)라고 하는 특정 속도 이상에서 입자와 기판의 경계 면에서 발생한다. 임계 속도 이상으로 이동하는 구형 입자가 기판에 충돌하면 접촉 지점에서 재료의 국부적 전단 변형을 유발하는 전단 하중이 생성된다. 임계 속도 이하에서는 재료의 소성 변형에 의해 발생하는 열이 인접 재료나 외부로 충분히 발산될 수 있다. 반면 임계 속도 이상에서는 열이 발산될 수 있는 시간이 충분하지 못하여 단열 상태와 유사해진다. 이 때 소성 변형에 의해 발생한 열 에너지는 국부적으로 재료의 용융 온도에 가까운 정도의 온도 상승을 초래하여 재료가 바깥쪽으로 흐르는 방향으로 점성 유동을 유발하며, 이에 따라 증착이 진행된다[4,5].

CS 방식을 통해 CFRC 표면에 직접적으로 금속 재료를 코팅하는 경우 표면 침식으로 인한 코팅 성능의 저하가 발생한다. 이는 CFRC에 활용되는 기지(Matrix) 재료인 에폭시가 취성을 가지기 때문에 표면에 소성변형이 아닌 파손이 발생하기 때문이다[6,7]. 이러한 문제점을 해결하기 위해 CFRC를 보호하고, CS 접착력을 증가시킬 수 있는 중간 층(Intermediate bond layer)이 제안되었으며, 본 방식은 CS 공정의 CFRC 적용에서 여러 긍정적인 결과를 도출하였다[8-11].

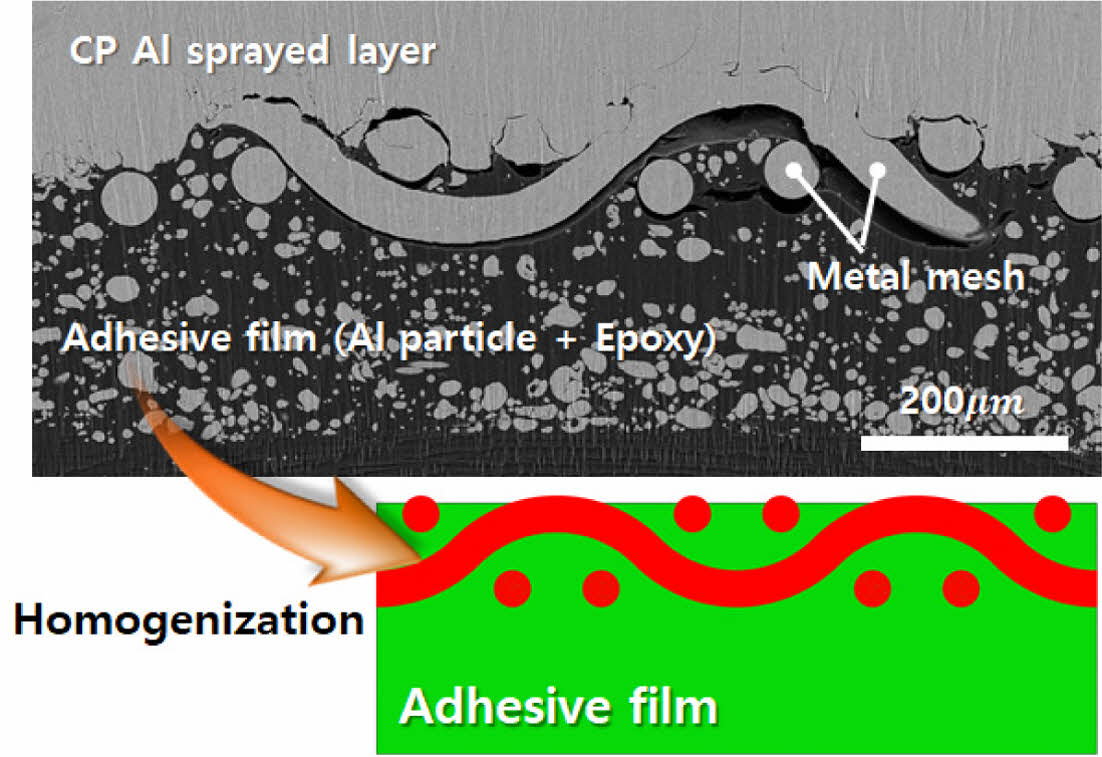

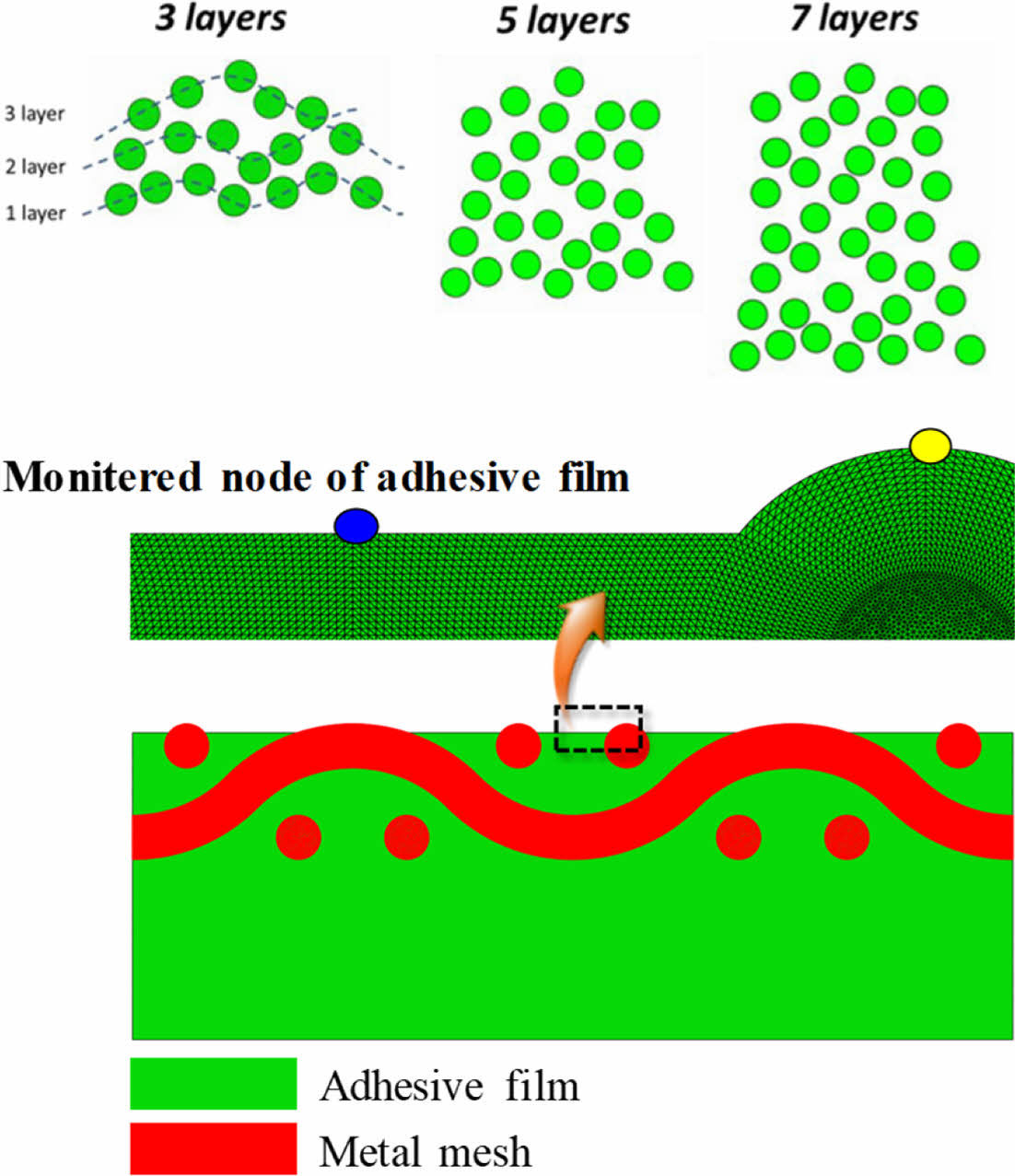

중간 층 방식 중 하나로, Metal mesh 중간 층은 금속 입자/에폭시 접착제를 활용하여 CFRC와 부착된다[8]. CS의 CFRC 적용 가능성을 확인하기 위한 유한요소 해석에서, 중간 층에 활용되는 접착제는 에폭시 기지에 금속 입자가 분산되어 있는 입자 강화 복합재료로 간주될 수 있다. 해석을 위해서는 접착제 물성의 측정 또는 계산이 필요하다(Fig. 2). 본 연구에서는 높은 변형률 속도(strain rate)에서의 금속 입자/에폭시 접착제의 유한요소 해석 물성 계산을 위한 균질화 기법을 연구하였다. 이를 위해 Metal mesh/접착제 중간층에 CP Al particle의 코팅 실험을 진행하였으며, 측정된 CS 입자가 표면을 파고들어간 깊이(penetration depth)를 유한요소 해석 결과와 비교함으로써, 제안된 균질화 기법의 효용성을 검증하였다.

|

Fig. 1 Schematic of cold spray on fan engine fan blade |

|

Fig. 2 Homogenization scheme. SEM image of CS-coated metal mesh and FE analysis model with homogenized adhesive film |

2.1 수치 모델

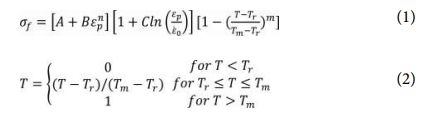

CS 기술에서, 금속 입자는 초고속으로 기판과 충돌하여 기판과의 증착이 이루어진다. 이 입자의 충돌은 높은 변형률(Strain) 및 변형률 속도를 수반하기 때문에, 존슨-쿡 소성 모델(Johnson-Cook (J-C) plastic model)을 통해 재료의 소성 거동을 묘사하였다(Eq. (1)-(2)).

여기서, 각 항목의 의미는 아래와 같다.

σf: 유동 응력(Flow stress)

A: 항복 응력(Yield stress)

B: 경화 계수(Strain hardening parameter)

n: 경화 지수(Strain hardening exponent)

C: 변형률 속도 상수(Strain rate sensitivty)

m: 온도 지수(Temperature exponent)

Tm: 녹는점(Melting temperature)

Tf: 기준 온도(Reference temperature)

εp: 등가 소성 변형률(Equivalent plastic strain)

εp: 소성 변형률 속도(Plastic strain rate)

ε0: 기준 변형률 속도(Reference strain rate)

존슨-쿡 소성 모델은 각 재료의 온도와 변형률 속도에 따른 소성변형과 유동 응력과의 관계를 실험적으로 얻어낸 구성 방정식이다[12]. 본 구성 방정식은 변형으로 인해 발생하는 변형 경화, 변형률 속도 경화, 그리고 온도 연화 반응을 묘사할 수 있다. 본 구성 방정식을 통해 얻어진 유동 응력은 소성변형이 발생하기 위한 최소 응력을 의미한다.

CS 공정은 매우 짧은 시간 동안 공정이 이루어지기 때문에 단열과정으로 가정될 수 있다. 단열과정에서 변형과 온도의 관계를 정의하기 위해 Adiabatic temperature rise 방정식을 적용하였다(Eq. (3)). 본 식은 소성 변형으로 인해 발생하는 온도의 비율을 나타내는 식이다[13-18].

여기서, ρ는 밀도(Material density), β는 Taylor-Quinney 상수(β = 0.9)를 의미한다.

2.2 균질화 기법

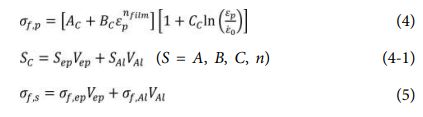

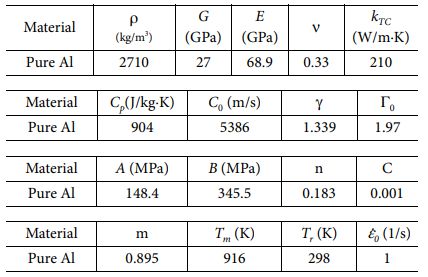

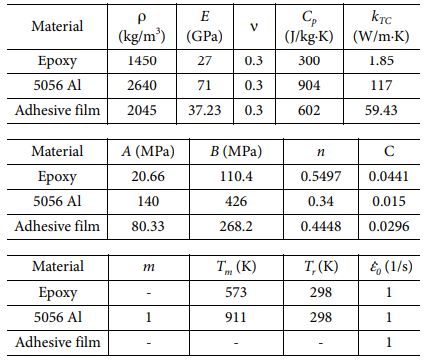

중간층에 사용된 접착 필름은 5056 Al particle과 에폭시로 구성되었다. 접착 필름의 SEM 사진인 Fig. 2와 같이 접착 필름은 에폭시에 알루미늄 입자가 분산되어 있기 때문에 이와 동일하게 해석 모델링을 진행하기 위해서는 높은 해석 비용이 필요하다. 본 연구에서는 해석의 간소화를 위해 존슨-쿡 소성 모델을 활용한 물성의 균질화를 진행하였다. 균질화를 위해 활용된 이론은 혼합법칙(Rule of mixture)로, 각 재료가 사용된 비율을 통해 혼합된 물질의 물성을 계산한다. 각 계수를 50% 비율로 더한 존슨-쿡 계수 혼합법칙(J-C parameter rule of mixture) 식은 Eq. (4)에 해당하며, 존슨-쿡 소성 모델을 통해 계산된 유동 응력을 50% 비율로 더한 응력 혼합법칙(stress rule of mixture) 식은 Eq. (5)에 해당한다. 본 연구에서는 연화 반응은 무시하였고, 104, 107/s의 변형률 속도를 활용하여 Eq. (4)과 Eq. (5)의 결과를 비교하였다[19,20]. 수치 모델 계산에 사용된 물성은 Table 1, 2와 같다[21-23].

여기서, 각 항의 의미는 아래와 같다.

σf, p: 존슨-쿡 계수 혼합법칙을 활용한 유동 응력

SC: 혼합법칙을 활용한 존슨-쿡 계수

σf, s: 응력 혼합법칙을 활용한 유동 응력

Sep: 에폭시의 존슨-쿡 계수

SAl: 알루미늄의 존슨-쿡 계수

Vep: 에폭시의 부피 분율

VAl: 알루미늄의 부피 분율

σf,ep: 에폭시의 유동 응력

σf,Al: 알루미늄의 유동 응력

2.3 유한요소 해석 모델링

ABAQUS 2020과 Dynamic, Explicit Step을 활용하여, 2D planar modeling(Fig. 3)을 통해 다중 입자 증착 해석을 진행하였다. 많은 수의 입자를 고려하는 경우 해석 비용(computational cost)이 급격히 증가할 수 있다. 해석 효율화를 위한 2차원 모델링 및 다중 입자의 층수가 증가할 때 입자 소성변형과 침투 깊이의 변화를 관찰하기 위한 3, 5, 7의 다중 입자 층수를 활용하였다. 해석에는 존슨-쿡 계수 혼합법칙 물성 모델을 활용하였다. 사용한 요소로는 CPE3T(3-node plane strain thermally coupled triangle, linear displacement and temperature)를 활용하였다. 입자와 기판의 접촉 조건은 surface to surface 조건을 사용하였다. 입자의 지름(dp)은 입도 분석을 통해 40 μm, 입자 속도는 650 m/s로 설정하였다. 요소의 크기는 1/50dp로 설정하였다. CS된 금속 입자의 침투 깊이는, Adhesive film의 경우 파란색, 금속 메쉬의 경우 노란색 노드를 기준으로 계산되었다.

|

Fig. 3 Multiple particle deposition modeling with layer concept and monitored node |

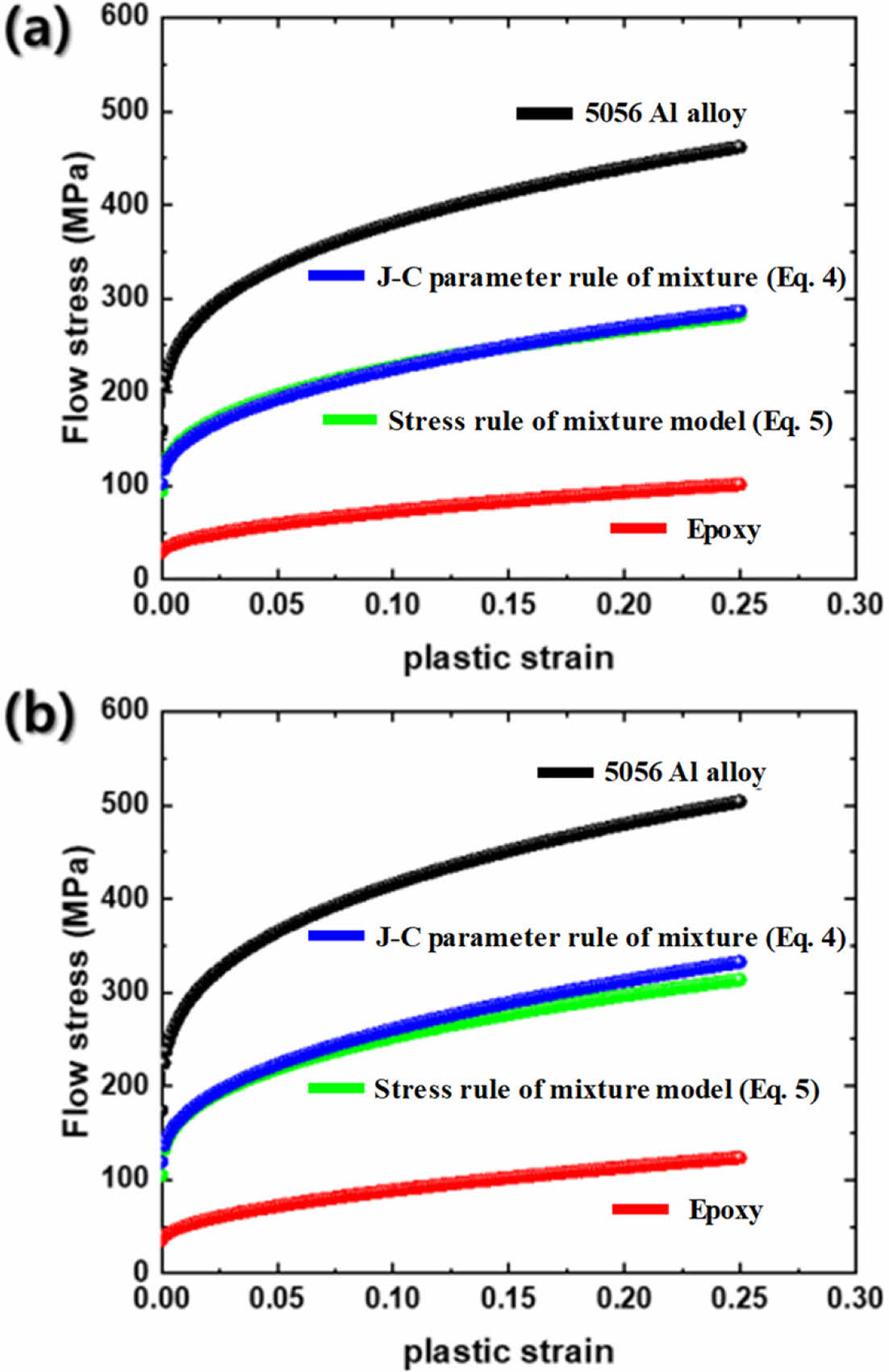

Fig. 4는 제안한 높은 변형률 속도에서 접착필름의 유동 응력(flow stress) 예측 결과이다. 변형률 속도가 104/s에서는 존슨-쿡 계수 혼합법칙이 상대적으로 응력 혼합법칙보다 높은 유동 응력 값을 보여주었고, 107/s에서는 반대 경향을 보였으나, 두 예측 결과 모두 매우 유사함을 보여주었다.

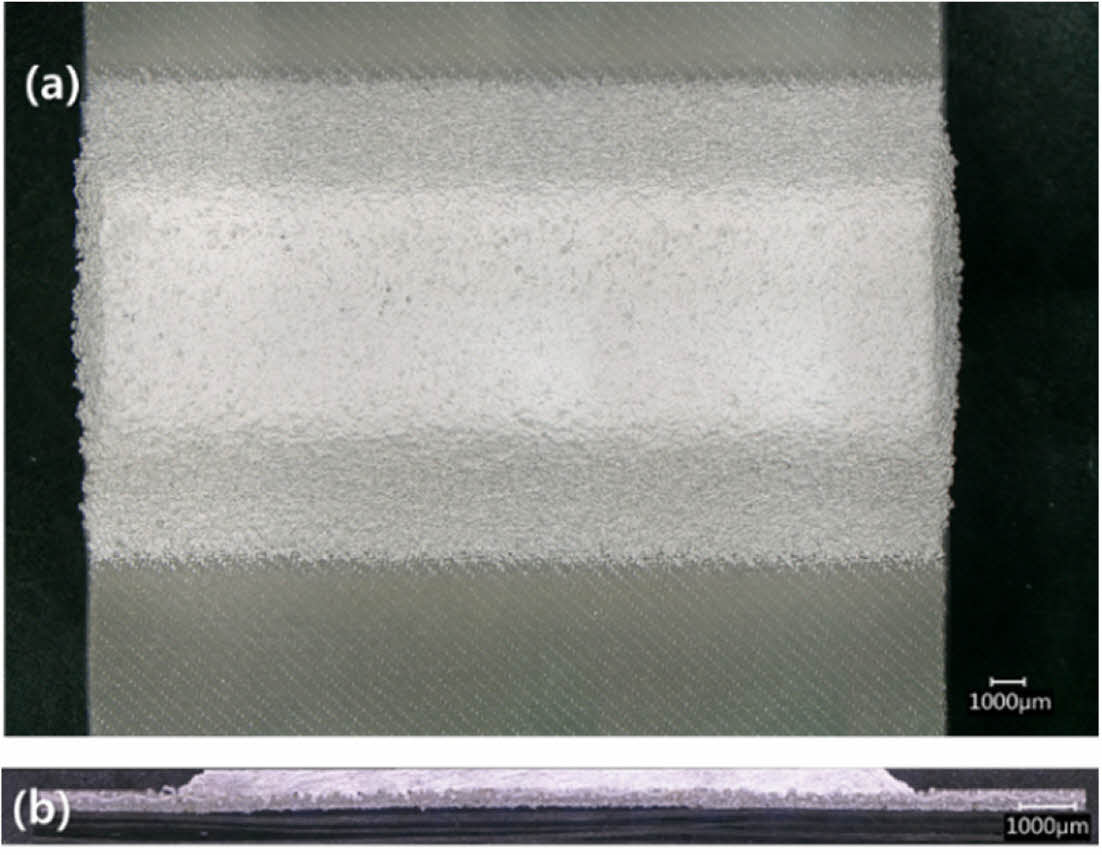

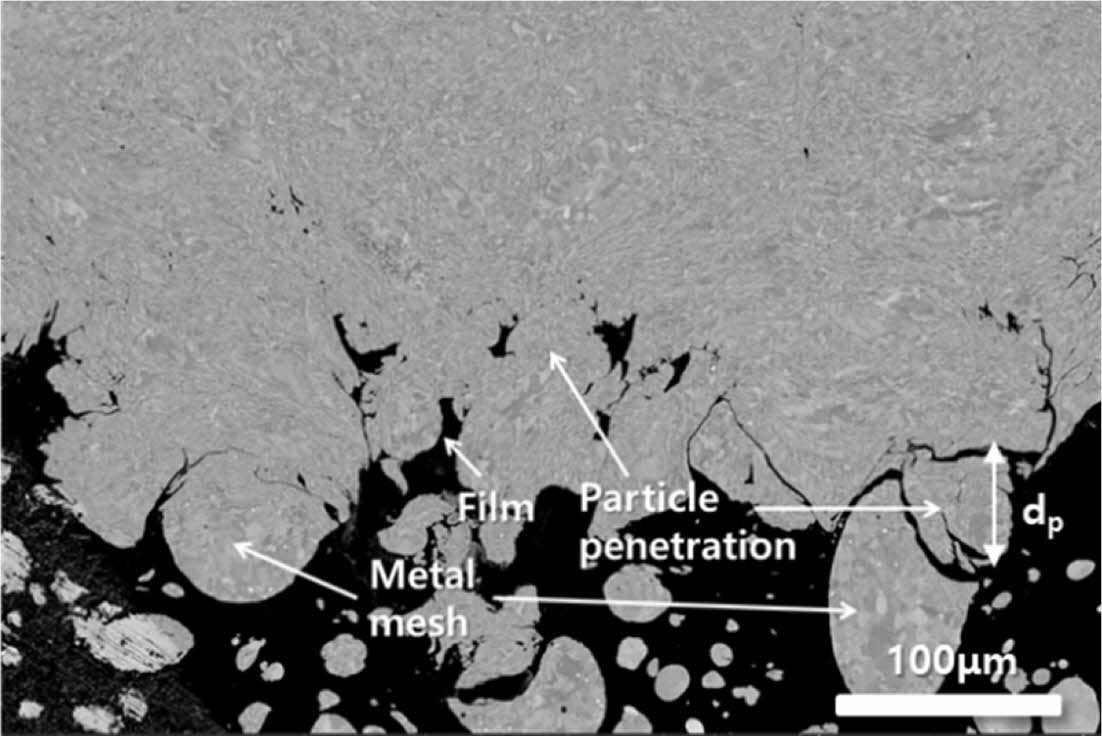

Fig. 5는 Metal mesh 위에 CP Al particle을 CS를 활용하여 코팅한 결과이다. 표면에 비어 있는 부분이 관찰되지 않은 것으로 보아 전체적인 코팅은 잘 진행된 것으로 보인다. 이에 대한 미세구조를 관찰하기 위해 Fig. 6과 같이 단면의 SEM 분석을 진행하였다. Al 입자는 Metal mesh 및 접착 필름 위로 코팅이 되어있고, 몇몇 입자가 Metal mesh 및 접착 필름 내부로 침투함을 확인하였다. 여기서 입자가 침투한 깊이는 입자의 지름과 유사한 것을 확인하였다.

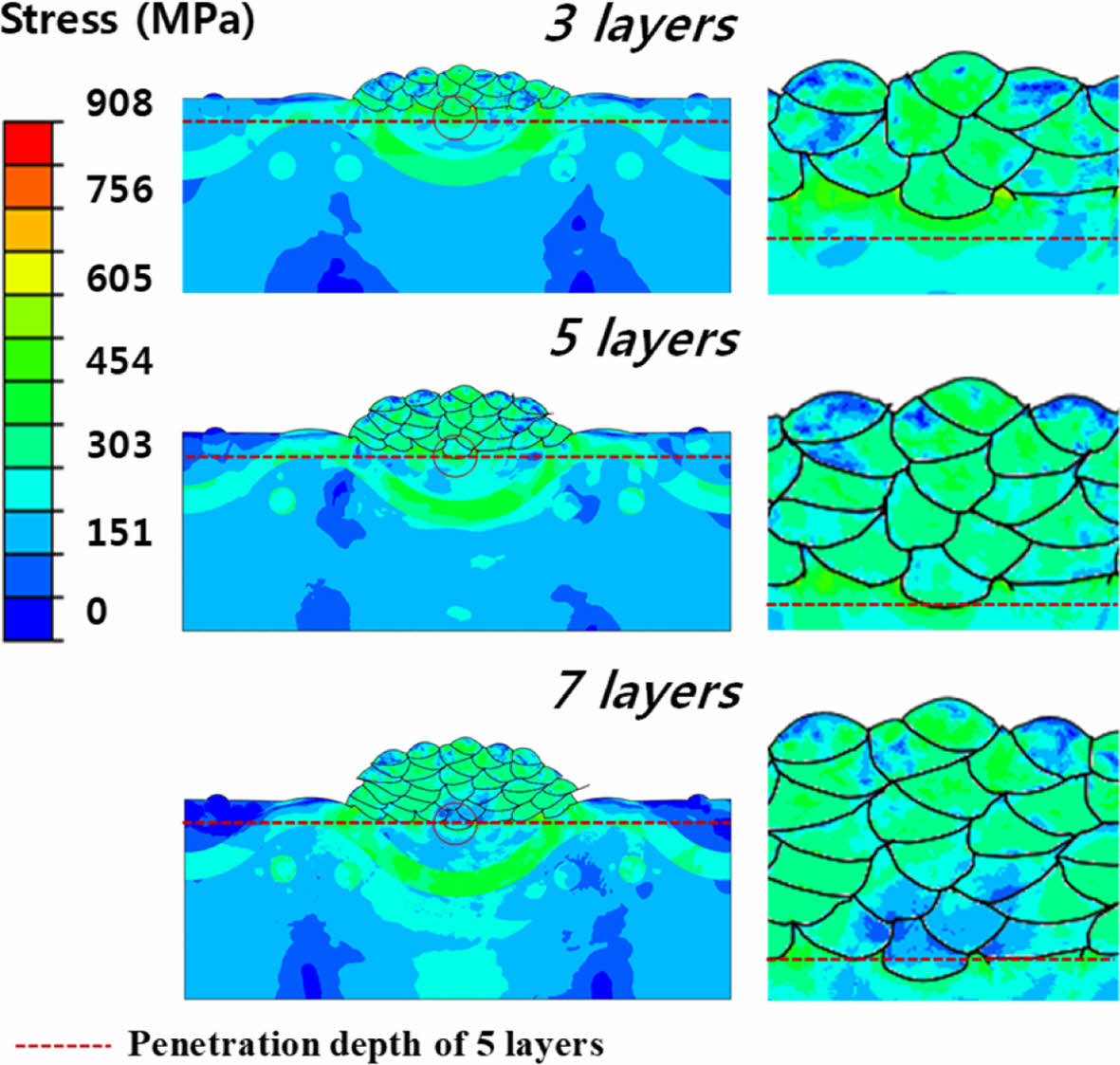

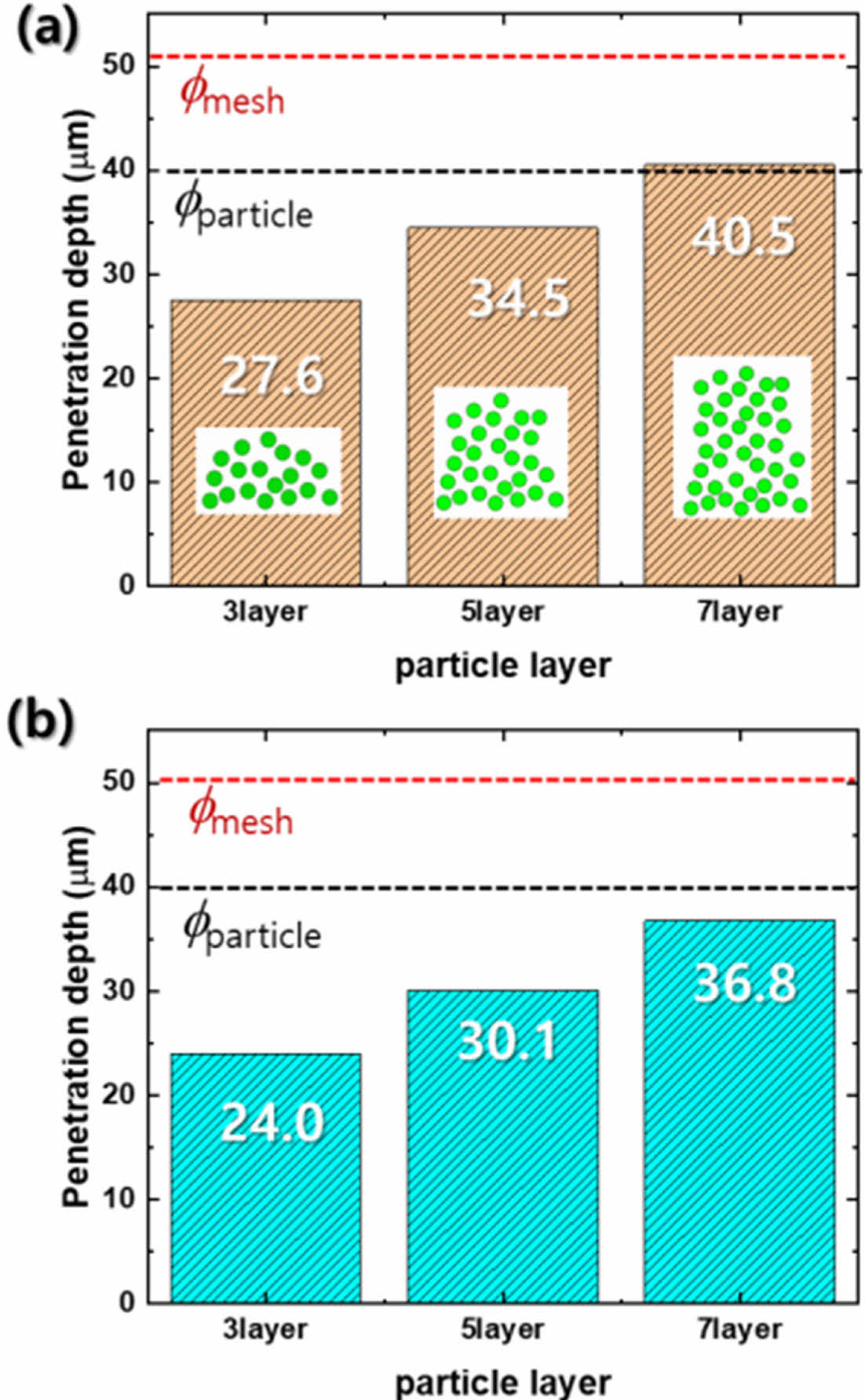

Fig. 7은 유한요소 해석의 결과이다. 해석 결과 Metal mesh 위에 Al 입자가 모두 잘 부착되어 있는 것을 확인할 수 있다. 또한 해석에 활용된 입자의 층 개수가 증가할수록 침투 깊이가 증가함을 확인하였다. Fig. 8은 실제 실험과 유한요소 해석의 입자 침투 깊이를 비교한 결과이다. 입자 층 개수가 증가할수록 침투 깊이가 증가하여, 7개의 층에서 접착 필름의 경우 40.5 µm, Metal mesh의 경우 36.8 mm의 침투 깊이가 관찰되었다. 본 침투 깊이는, 실제 실험에서 관찰된 침투 깊이인 입자의 평균 지름, 즉 40 mm와 유사한 결과로 이를 통해 접착 필름의 균질화 물성이 적절히 묘사될 수 있음을 확인하였다.

|

Fig. 4 Predicted flow stresses by J-C plastic model at T=298K and strain rate of (a) 104 /s and (b) 107 /s |

|

Fig. 5 CP Al coating on intermediate layer. (a) top view, and (b) side view |

|

Fig. 6 . Microstructural cross-section of CP Al on 5056Al metal mesh & adhesive film |

|

Fig. 7 Stress and deformation of CS deposition according to the number of CS layers by FE analysis |

|

Fig. 8 Penetration depth according to the number of particle layers (a) adhesive film and (b) metal mesh |

본 연구에서는 CFRC의 Cold spray 공정 적용 가능성을 확인하기 위한 유한요소 해석을 위해, 금속 입자가 포함된 접착 필름의 물성 균질화 연구를 진행하였다. Rule of mixture를 적용한 J-C plastic model을 활용하여 2D multi particle 해석으로 얻어진 입자의 침투 깊이(penetration depth)를 실제 실험에서 얻어진 입자의 침투 깊이와 비교를 진행하였다. 유한요소 - 실험의 비교 결과 실제 코팅 입자의 침투 깊이와 해석 시 침투 값이 유사함을 확인하였다.

본 연구를 통해 중간층에 사용되는 금속 입자 강화 복합재료로 구성된 접착필름의 높은 변형률 속도에서 유동응력과 이를 기반한 변형 거동이 제안된 J-C plastic model 기반 혼합법칙과 응력 기반 혼합법칙을 통해 예측될 수 있음을 확인할 수 있었다.

본 연구는 Pratt & Whitney Institute for Collaborative Engineering (PWICE)의 지원으로 수행되었습니다. Steven Nutt 교수 연구실과의 국제공동연구에 대해 진심으로 감사드립니다.

- 1. Majumdar, J.D., Thermal and Cold Spraying Technology in Manufacturing. Handbook of Manufacturing Engineering and Technology, 2015, pp. 2805-2850.

- 2. Rokni, M.R., Nutt, S.R., Widener, C.A., Champagne, V.K., and Hrabe, R.H., “Review of Relationship Between Particle Deformation, Coating Microstructure, and Properties in High-Pressure Cold Spray,” Journal of Thermal Spray Technology, Vol. 26, 2017, pp. 1308-1355.

-

- 3. Cavaliere, P., “Cold-Spray Coatings: Recent Trends and Future perspectives,” 2017, pp. 168.

-

- 4. Schmidt, T., Assadi, H., Gärtner, F., Richter, H., Stoltenhoff, T., Kreye, H., and Klassen, T., “From Particle Acceleration to Impact and Bonding in Cold Spraying,” Journal of Thermal Spray Technology, Vol. 18, 2009, pp. 794-808.

-

- 5. Assadi, H., Gärtner, F., Stoltenhoff, T., and Kreye, H., “Bonding Mechanism in Cold Gas Spraying,” Acta Materialia, Vol. 51, 2003, pp. 4379-4394.

-

- 6. Che, H., Chu, X., Vo, P., and Yue, S., “Cold Spray of Mixed Metal Powders on Carbon Fibre Reinforced Polymers,” Surface and Coatings Technology, Vol. 329, 2017, pp. 232-243.

-

- 7. Che, H., Vo, P., and Yue, S., “Metallization of Carbon Fibre Reinforced Polymers by Cold Spray,” Surface and Coatings Technology, Vol. 313, 2017, pp. 236-247.

-

- 8. Rezzoug, A., Abdi, S., Kaci, A., and Yandouzi, M., “Thermal Spray Metallisation of Carbon Fibre Reinforced Polymer Composites: Effect of top Surface Modification on Coating Adhesion and Mechanical Properties,” Surface and Coatings Technology, Vol. 333, 2018, pp. 13-23.

-

- 9. Affi, J., Okazaki, H., Yamada, M., and Fukumoto, M., “Fabrication of Aluminum Coating onto CFRP Substrate by Cold Spray,” Materials Transactions, Vol. 52, 2011, pp. 1759-1763.

-

- 10. Rokni, M.R., Feng, P., Widener, C.A., and Nutt, S.R., “Depositing Al-Based Metallic Coatings onto Polymer Substrates by Cold Spray,” Journal of Thermal Spray Technology, Vol. 28, 2019, pp. 1699-1708.

-

- 11. Gillet, V., Aubignat, E., Costil, S., Courant, B., Langlade, C., Casari, P., Knapp, W., and Planche, M.P., “Development of Low Pressure Cold Sprayed Copper Coatings on Carbon Fiber Reinforced Polymer (CFRP),” Surface and Coatings Technology, Vol. 364, 2019, pp. 306-316.

-

- 12. Johnson, G.R., and Cook, W.H., “A Constitutive Model and Data for Metals Subjected to Large Strains, High Strain Rates and High Temperatures,” In: 7th Int. Symp. Ballist, 1983, pp. 541-547.

-

- 13. Fardan, A., Berndt, C.C., and Ahmed, R., “Numerical Modelling of Particle Impact and Residual Stresses in Cold Sprayed Coatings: A Review,” Surface and Coatings Technology, Vol. 409, 2021, 126835.

-

- 14. Bae, G., Kang, K., Yoon, S., and Lee, C., “Finite Element Simulation of Interface Bonding in Kinetic Sprayed Coatings,” Journal of Welding and Joining, Vol. 26, 2008, pp. 74-80.

-

- 15. Bae, G., Kumar, S., Yoon, S., Kang, K., Na, H., Kim, H.J., and Lee, C., “Bonding Features and Associated Mechanisms in Kinetic Sprayed Titanium Coatings,” Acta Materialia, Vol. 57, 2009, pp. 5654-5666.

-

- 16. Bae, G., Kang, K., Kim, J.J., and Lee, C., “Nanostructure Formation and Its Effects on the Mechanical Properties of Kinetic Sprayed Titanium Coating,” Mater Sci Eng A, Vol. 527, 2010, pp. 6313-6319.

-

- 17. Kumar, S., Ramakrishna, M., Chavan, N.M., and Joshi, S.V., “Correlation of Splat State with Deposition Characteristics of Cold Sprayed Niobium Coatings,” Acta Materialia, Vol. 130, 2017, pp. 177-195.

-

- 18. Kumar, S., Bodapati, B.R., Vinay, G., Kumar, K.V., Chavan, N.M., Babu, P.S., and Jyothirmayi, A., “Estimation of Inter-splat Bonding and Its Effect on Functional Properties of Cold Sprayed Coatings,” Surface and Coatings Technology, Vol. 420, 2021, 127318.

-

- 19. Rae, P.J., Brown, E.N., and Orler, E.B., “The Mechanical Properties of Poly(ether-ether-ketone) (PEEK) with Emphasis on the Large Compressive Strain Response,” Polymer, Vol. 48, 2007, pp. 598-615.

-

- 20. Lemiale, V., King, P.C., Rudman, M., Prakash, M., Cleary, P.W., Jahedi, M.Z., and Gulizia, S., “Temperature and Strain Rate Effects in Cold Spray Investigated by Smoothed Particle Hydrodynamics,” Surface and Coatings Technology, Vol. 254, 2014, pp. 121-130.

-

- 21. Yin, S., Wang, X.F., Li, W.Y., and Jie, H.E., “Effect of Substrate Hardness on the Deformation Behavior of Subsequently Incident Particles in Cold Spraying,” Applied Surface Science, Vol. 257, 2011, pp. 7560-7565.

-

- 22. Bae, G., Xiong, Y., Kumar, S., Kang, K., and Lee, C., “General Aspects of Interface Bonding in Kinetic Sprayed Coatings,” Acta Materialia, Vol. 56, 2008, pp. 4858-4868.

-

- 23. Yin, S., He, P., Liao, H., and Wang, X., “Deposition Features of Ti Coating Using Irregular Powders in Cold Spray,” Journal of Thermal Spray Technology, Vol. 23, 2014, pp. 984-990.

-

This Article

This Article

-

2023; 36(3): 199-204

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.199

- Received on Jun 8, 2023

- Revised on Jun 16, 2023

- Accepted on Jun 24, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Eui Lee

-

Department of Mechanical Engineering, Inha University, Incheon 22212, Korea

- E-mail: selee@inha.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.