- Structural Optimization of 3D Printed Composite Flight Control Surface according to Diverse Topology Shapes

Myeong-Kyu Kim*, Nam Seo Goo**, Hyoung-Seock Seo*†

* School of Naval Architecture & Ocean Engineering, University of Ulsan

** Department of Mechanical and Aerospace Engineering, Konkuk University- 다양한 위상 형상에 따른 3D 프린트 복합재료 조종면의 구조 최적화

김명규* · 구남서** · 서형석*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

When designing ships and aircraft structures, it is important to design them to satisfy weight reduction and strength. Currently, studies related to topology optimization using 3D printed composite materials are being actively conducted to satisfy the weight reduction and strength of the structure. In this study, structural analysis was performed to analyze the applicability of 3D printed composite materials to the flight control surface, one of the parts of an aircraft or unmanned aerial vehicle. The optimal topology shape of the flight control surface for the bending load was analyzed by considering three types (hexagonal, rectangular, triangular) of the topology shape of the flight control surface. In addition, the bending strength of the flight control surface was analyzed when four types of reinforcing materials (carbon fiber, glass fiber, high-strength high-temperature glass fiber, and kevlar) of the 3D printed composite material were applied. As a result of comparing the three-point bending test results with the finite element method results, it was confirmed that the flight control surface with hexagonal topology shape made of carbon fiber and Kevlar had excellent performance. And it is judged that the 3D printed composite can be sufficiently applied to the flight control surface.

선박, 항공기 구조물을 설계할 때 경량화 및 강도를 만족할 수 있도록 설계하는 것은 중요하다. 현재, 경량화와 구조물의 강도를 만족시키기 위한 방법으로 3D 프린트 복합재료를 이용한 위상 최적화에 관련된 연구가 활발히 이루어지고 있다. 본 연구에서는 항공기 또는 무인기의 부품 중 하나인 조종면에 대한 3D 프린트 복합재료의 적용 가능성을 분석하기 위해 구조해석을 수행했다. 조종면의 내부 위상 형상에 대해 3가지(육각형, 사각형, 삼각형) 형상을 고려하여 굽힘 하중에 대한 조종면의 최적의 위상 형상을 분석하였다. 또한 3D 프린트 복합재료의 4가지 강화재(탄소섬유, 유리섬유, 고강내열유리섬유, 케블라)를 적용했을 때의 조종면의 굽힘 강도를 분석하였다. 3점 굽힘 실험결과와 구조해석 결과를 비교한 결과, 탄소섬유와 케블라로 제작된 육각형의 위상 형상을 갖는 조종면이 우수한 성능을 갖는 것을 확인하였다. 이를 통해 조종면에 대해 3D 프린트 복합재를 충분히 적용 가능할 것으로 판단된다

Keywords: 위상형상(Topology shape), 복합재료(Composite materials), 3D 프린팅(3D printing), 조종면(Flight Control Surface), 유한요소법(Finite Element Method)

항공기의 경우 구조물 내부에 다양한 부품을 넣을 수 있는 공간이 필요하다. 이에 따라 공간이 있는 구조물의 강도를 유지하면서 경량화를 위해 3D 프린팅 기술과 복합재료의 연계 기술인 3D 프린트 복합재료를 적용한 위상 최적화에 대한 연구가 활발히 이루어지고 있다[1]. 3D 프린팅 기술은 기존의 절삭 가공 방식과 비교하였을 때, 제조 시간 단축과 복잡한 구조 형상 제작이 가능하다는 면에서 장점을 가진다[2,3]. 다양한 3D 프린팅 방법 중 FDM(fused deposition modeling)은 다른 방식의 3D 프린팅 방법에 비해 장비와 소재가 저렴하고 유지 보수가 저렴하다는 장점이 있다[4]. 또한, FDM 방식은 탄소섬유(carbon fiber), 유리섬유(Fiberglass), 오닉스(onyx), 나일론(nylon) 등과 같은 복합소재를 사용하여 충분한 강도를 가지면서 복잡한 형상을 갖는 구조물을 제작할 수 있는 장점이 있어 이를 활용하여 위상 최적화에 대한 다양한 연구가 진행되고 있다[5,6]. FDM 방식을 이용하여 내부에 다양한 위상 형상을 갖는 3D 프린팅 구조물 제작 시, 복합재료의 종류, 프린팅 방향과 내부 채움 밀도(infill density)에 따라 구조물의 기계적 강도 및 강성에 영향을 주게 된다[7]. 이와 관련된 선행 연구로써 3D 프린트 복합재료와 위상최적화 기법에 대한 연구는 많이 수행되었다[1, 5-8]. 하지만 위상최적화 기법이 적용된 3D프린트 복합재료의 구조물 적용 연구는 미비하다.

따라서 본 연구에서는 항공 구조물인 조종면에 3D 프린트 복합재료와 다양한 위상 형상의 적용 가능성을 평가하기 위한 연구를 수행하였다. 3D 프린팅 조종면의 위상 형상에 따른 조종면의 굽힘 강도의 영향을 알아보기 위해 30%의 내부 채움 밀도와 육각형(hexagonal), 사각형(rectangular), 삼각형(triangular)의 3가지 위상 형상을 갖는 조종면에 대해 구조해석을 수행하여 굽힘 강도를 평가하였다. 구조해석 전, 내부의 다양한 위상 형상의 제작 가능 유무를 확인하기 위해 Markforged사의 Eiger 소프트웨어를 이용하였다. 또한 동시에 조종면의 3D 프린트 복합재료와 오닉스의 프린팅 방향을 파악하여 구조해석 모델에 적용하였다. 구조해석을 통해 위상 형상 별로 4가지 강화재(탄소섬유, 유리섬유, 고강내열유리섬유, 케블라)를 적용한 조종면의 굽힘 강도를 분석하였고, 기존 조종면과 3D 프린트 복합재료를 적용한 조종면의 굽힘 강도를 비교하여 적용 가능성을 분석하였다.

2.1 인장시편 제작

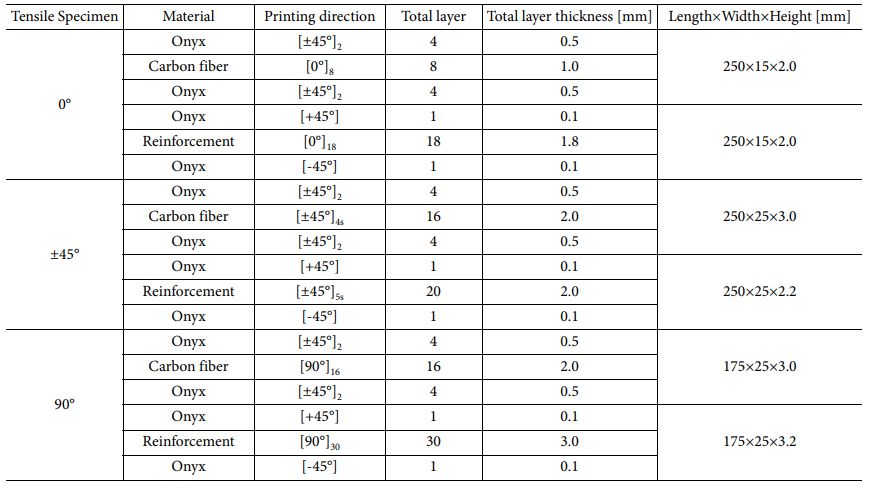

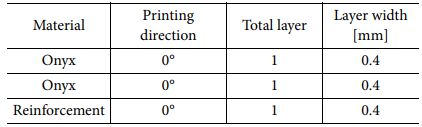

기존 조종면을 제작할 때 사용되는 소재는 CF1114와 발사(balsa) 나무가 활용된다[9]. 기존 조종면에 대한 3D 프린트 복합재료를 적용하기에 앞서 강화재의 역할인 탄소섬유, 유리섬유, 고강내열유리섬유(high-strength high-temperature fiberglass), 케블라(kevlar)와 기본 복합재료(composite base) 소재인 오닉스(onyx)로 인장시편을 제작하였다. 각 인장시편은 ASTM D3039[10]와 ASTM D3518[11]에 따라 프린팅 방향을 각 0°, ±45°, 90°로 제작하였다. 내부 강화재(reinforcement)의 제작된 인장시편의 적층 정보는 Table 1과 같다.

2.2 인장실험 결과와 구조해석 결과 비교

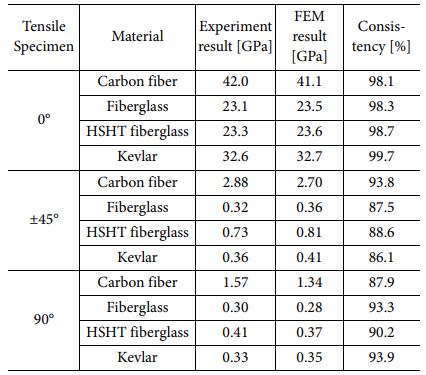

구조해석에 사용할 3D 프린트 복합재료의 물성이 적절한지 판단하기 위하여 인장시편 실험결과와 구조해석 결과를 비교하였다. 인장시편의 실험 결과와 인장시편에 대한 구조해석 결과는 Table 2와 같다. 인장시편과 구조해석 모델의 탄성계수(elastic modulus)를 비교했을 때, 모든 시편에서 85%의 일치율을 보였다. 이에 따라 구조해석 모델에 사용할 3D 프린트 복합재료에 대한 물성이 적절하다고 판단하였다.

|

Table 1 Laminate information of tensile specimen [12] |

Reinforcement: fiberglass, HSHT fiberglass and kevlar |

|

Table 2 Comparison of elastic modulus between tensile test and FEM results [12] |

3.1 구조해석 모델

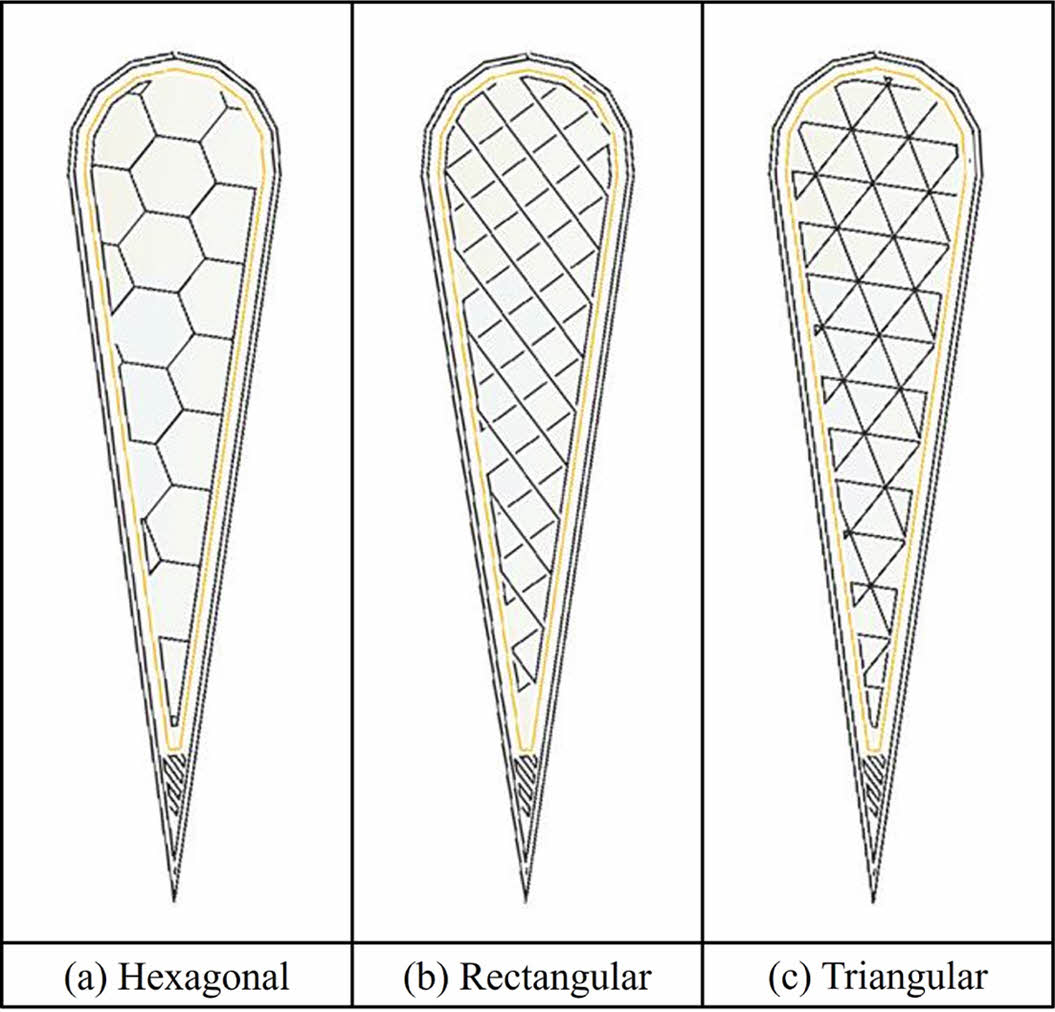

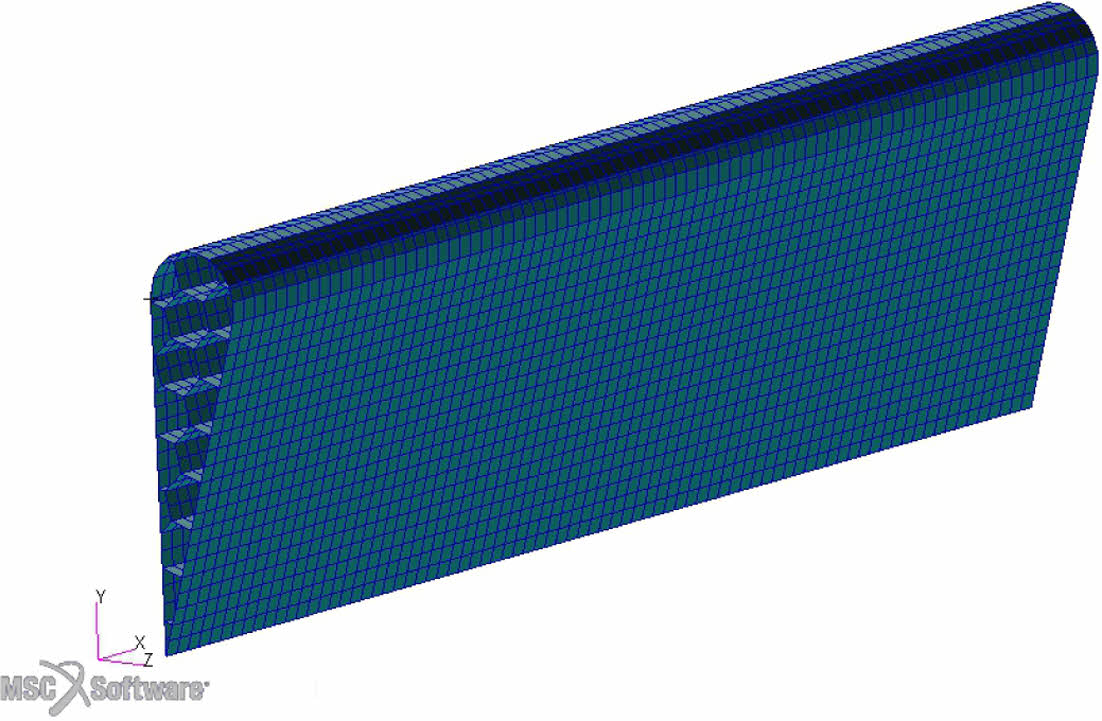

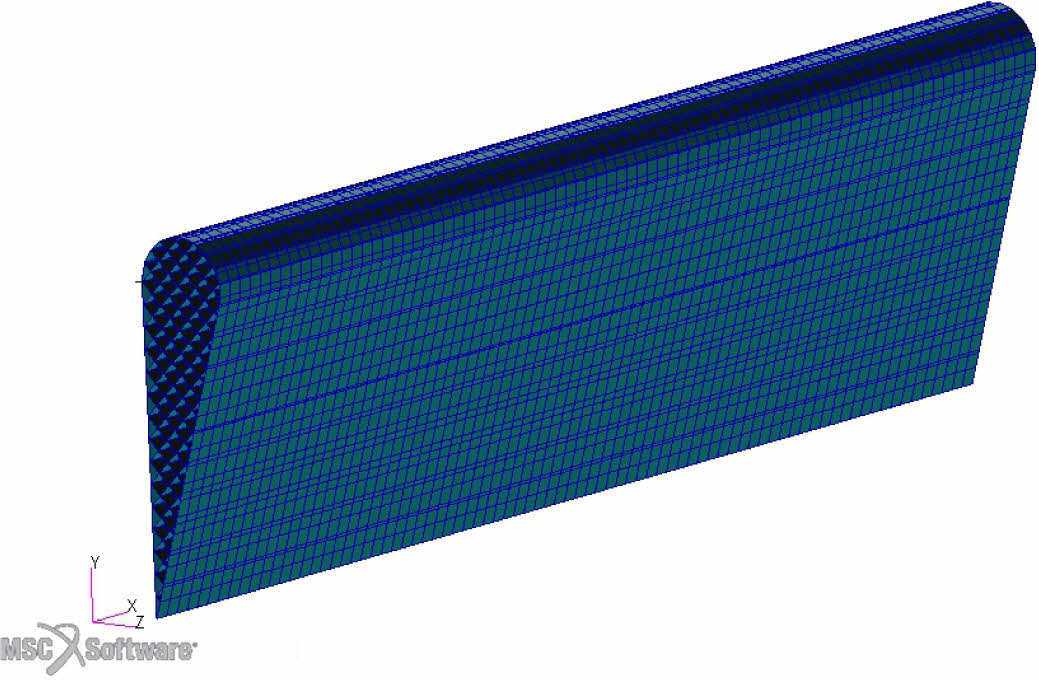

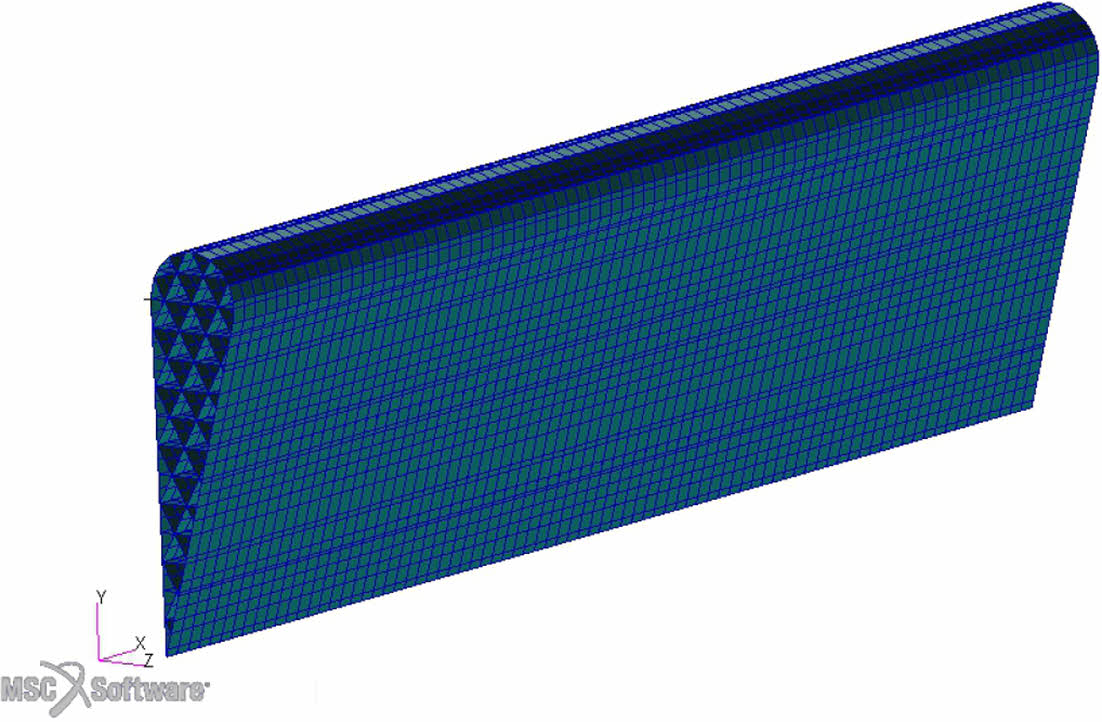

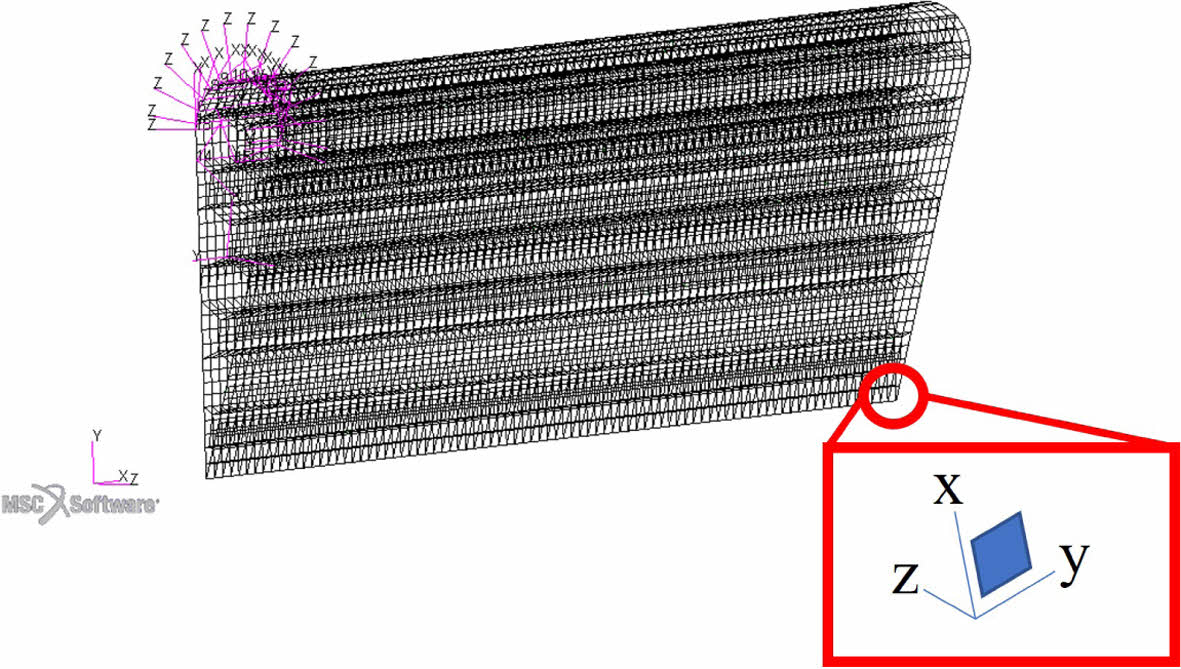

본 연구는 FDM 방식으로 3가지 위상 형상에 대해 4가지 3D 프린트 복합재료로 제작한 조종면의 굽힘 응력에 대한 영향을 분석하기 위해 수행하였다. 강화재 역할을 하는 탄소섬유, 유리섬유, 고강내열유리섬유, 케블라와 기지재 역할의 오닉스로 제작된 조종면의 내부를 육각형, 사각형, 삼각형 총 3가지의 형태로 모델링하였다. FDM 방식을 활용한 각 조종면의 제작 가능 유무를 먼저 판단하기 위해 Markforged사의 Eiger 소프트웨어를 활용하여 조종면의 단면을 확인하였다. Fig. 1에서 보이는 바와 같이 Eiger 소프트웨어로 확인한 각 조종면의 단면의 검은 선은 오닉스를 나타내고 노란 선은 강화재를 나타낸다. 구조해석은 상용 소프트웨어인 Patran/Nastran 2018을 이용하였고, 각 조종면의 구조해석 모델은 Fig. 2-4와 같다. 실제 제작한 조종면의 3점 굽힘 실험의 지지대 간격과 지지대 주변의 굽힘 응력에 의한 영향을 고려하여 160 mm만큼의 조종면을 모델링하였다. Fig. 3

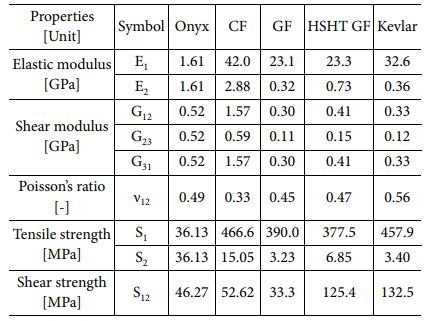

3.2 물성 정보

구조해석에서 사용된 각 물성치 값과 FDM 방식으로 적층된 조종면의 적층 정보는 Table 3과 Table 4에 각각 정리되어 있다. Fig. 5에서 나타낸 좌표축 중 x축은 0°의 방향과 같다. 모든 요소에 0°를 적용하기 위해 각 요소에 대한 좌표계를 생성하여 적용하였다.

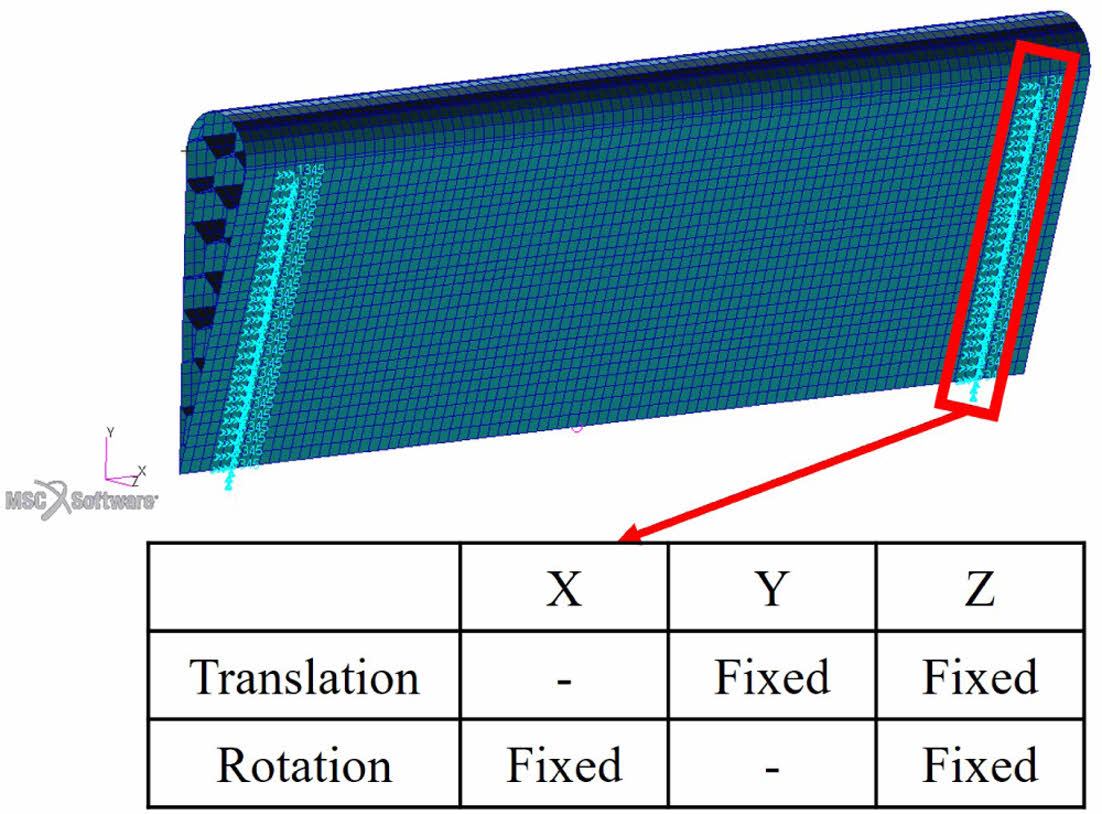

3.3 경계 및 하중 조건

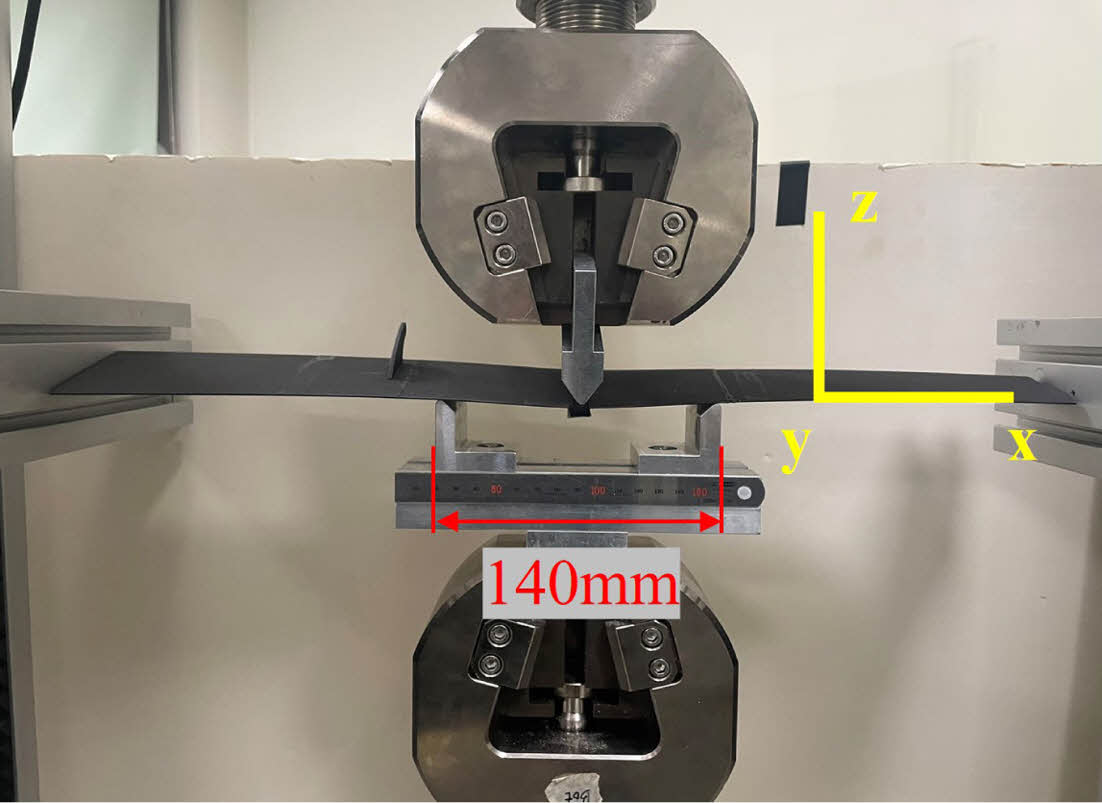

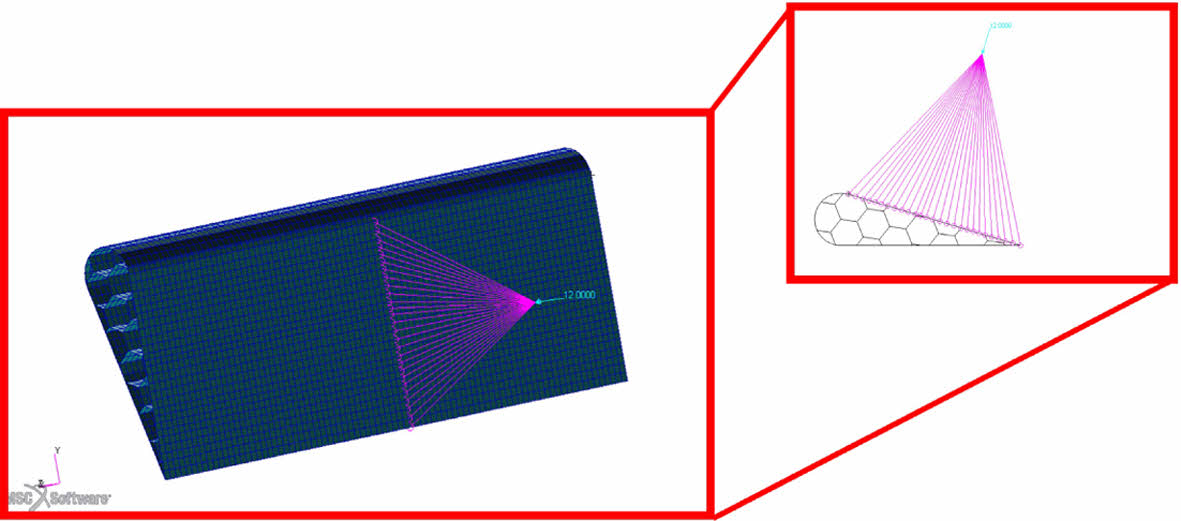

Fig. 6은 FDM 방식으로 제작한 조종면의 3점 굽힘 실험의 실험 조건을 보여주고 있다. 건국대에서 수행한 3점 굽힘 실험과 구조해석 결과를 비교하기 위해 구조해석 모델에 적용한 경계조건은 3점 굽힘 실험에서 적용한 단순 지지 조건을 적용하였다. 조종면의 중심으로부터 70 mm에 해당하는 절점에 Fig. 7과 같은 경계조건을 부여하였다. Fig. 8과 같이 하중조건의 경우 실험 결과를 통해 얻은 최대 변형 값을 적용하였다. 경계조건을 적용한 면의 반대 면의 중심에 해당하는 절점에 수직한 방향으로 12 mm 변위를 주었다.

|

Fig. 1 The cross section of flight control surface |

|

Fig. 2 Flight control surface model (Hexagonal) |

|

Fig. 3 Flight control surface model (Rectangular) |

|

Fig. 4 Flight control surface model (Triangular) |

|

Fig. 5 FE model and coordinates |

|

Fig. 6 Flight control surface under 3-point bending test |

|

Fig. 7 Boundary conditions |

|

Fig. 8 Load conditions |

|

Table 4 Laminate information of flight control surface |

Reinforcement: Carbon fiber, fiberglass, HSHT fiberglass and Kevlar |

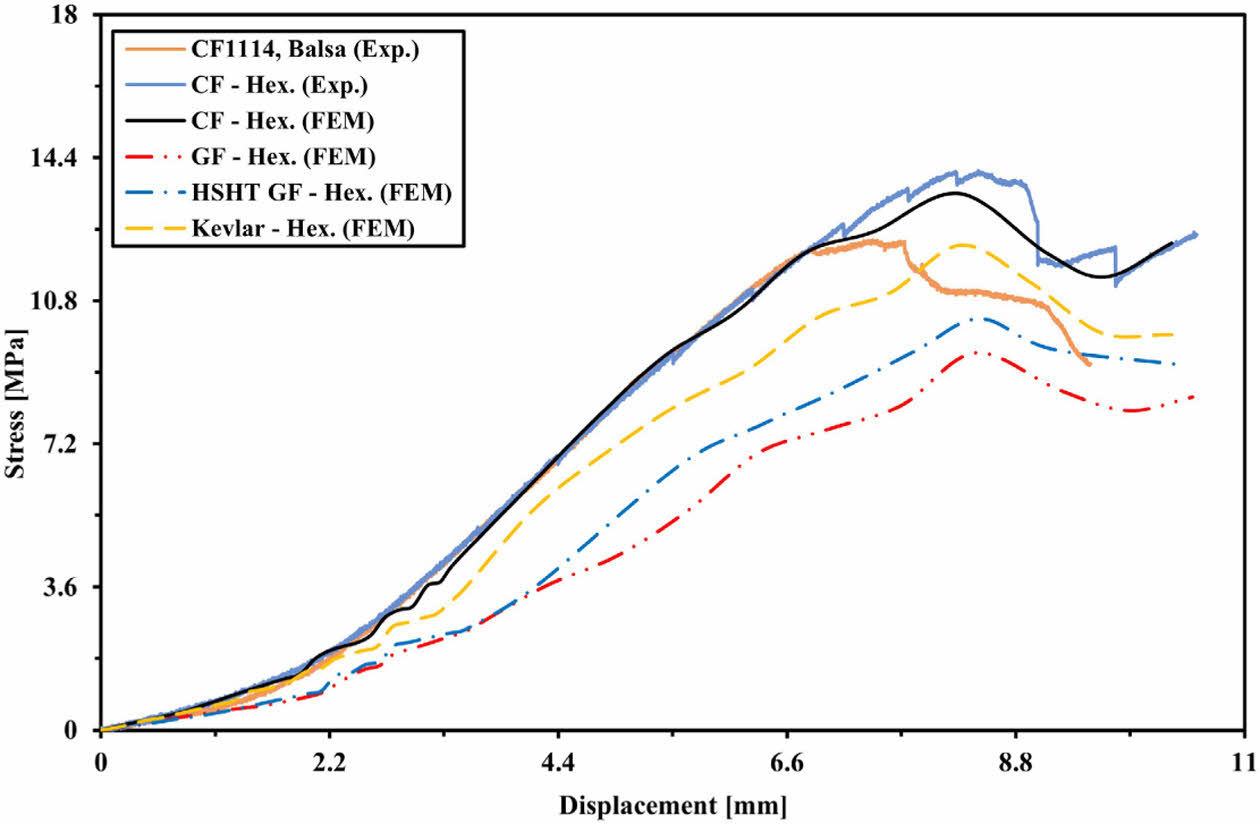

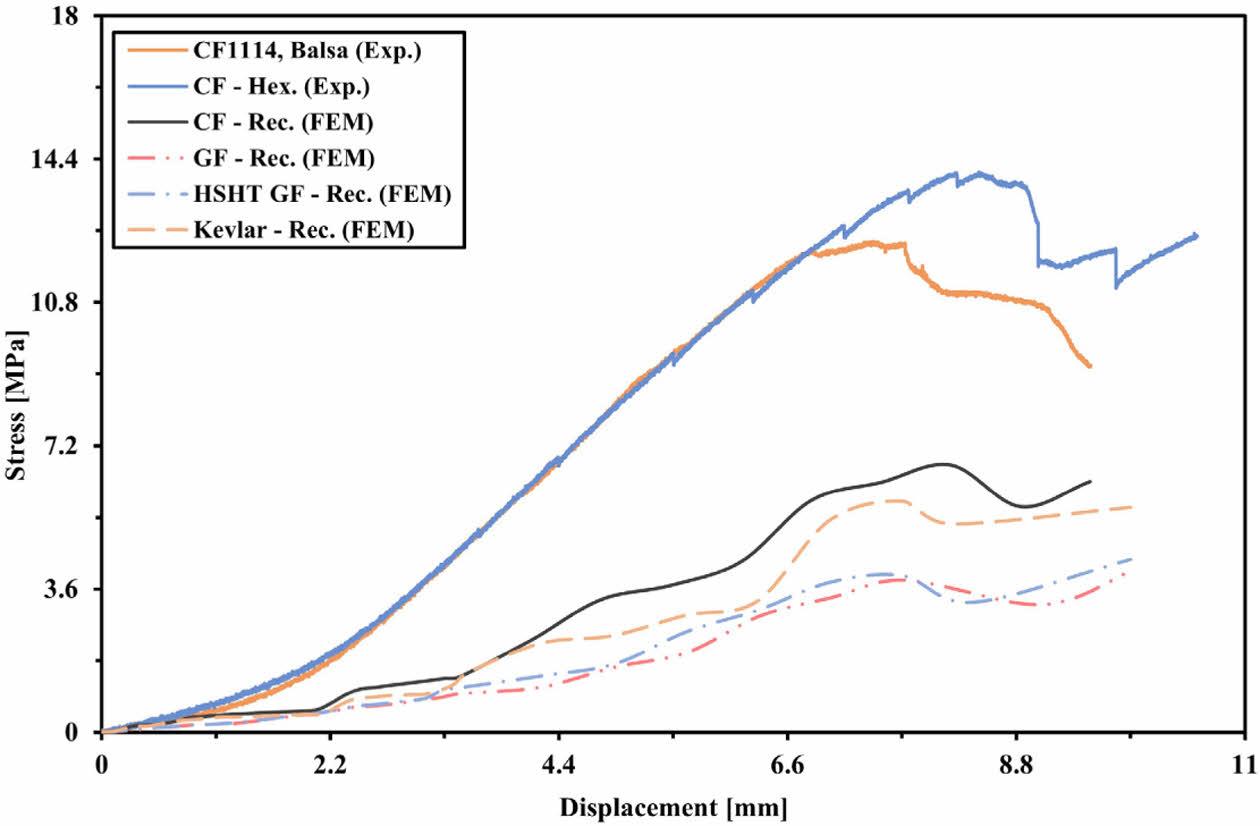

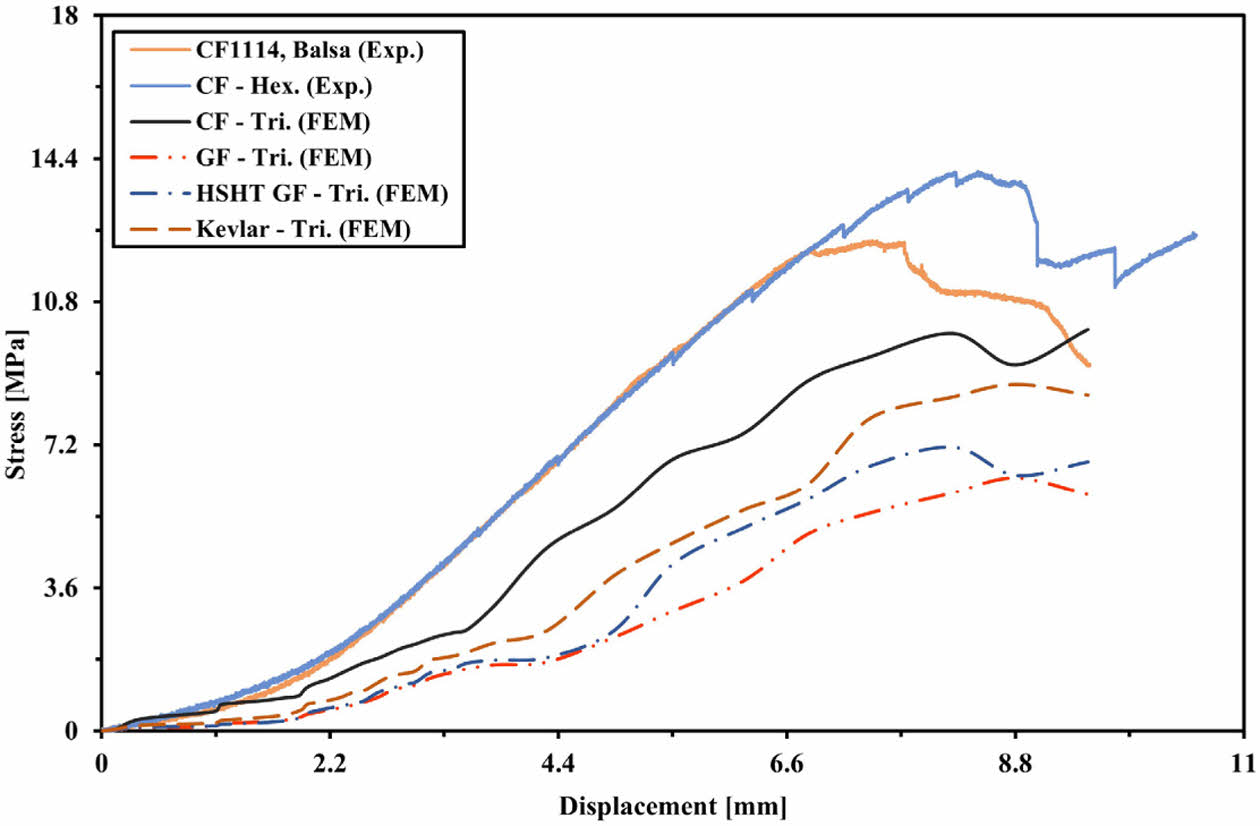

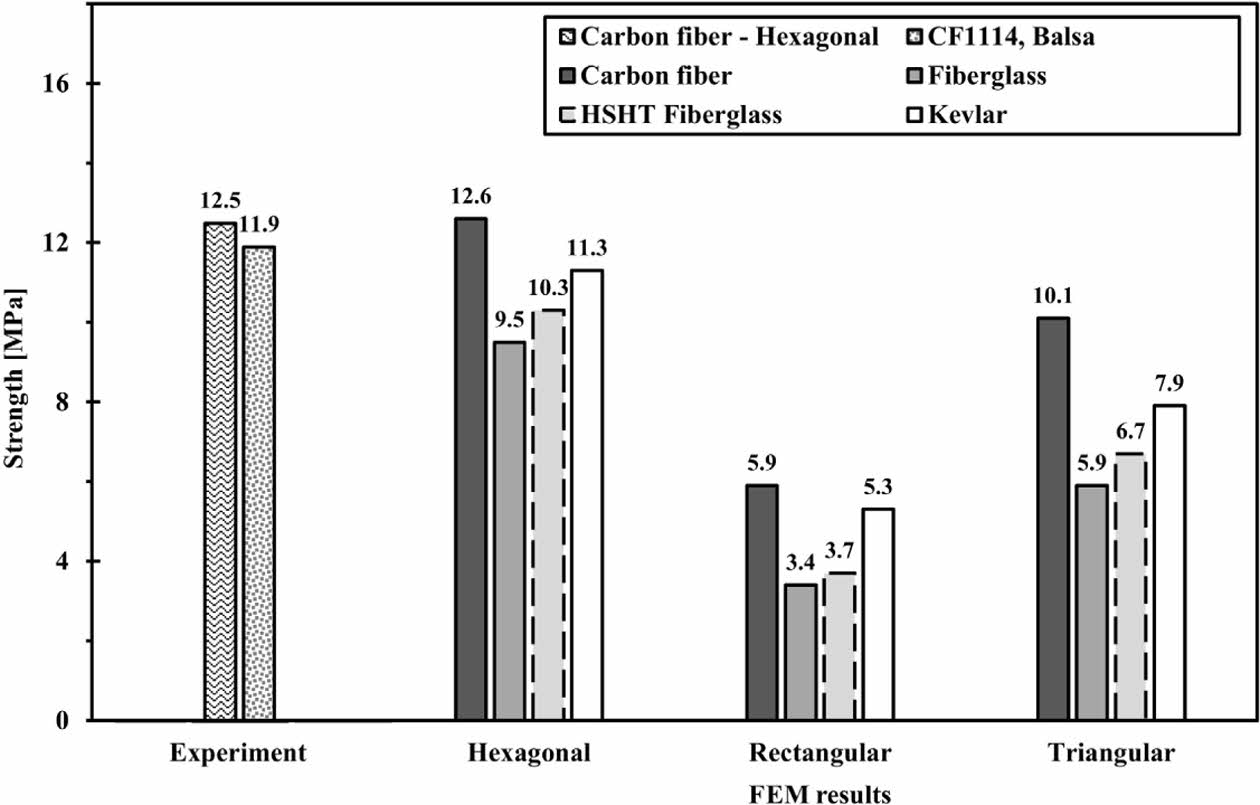

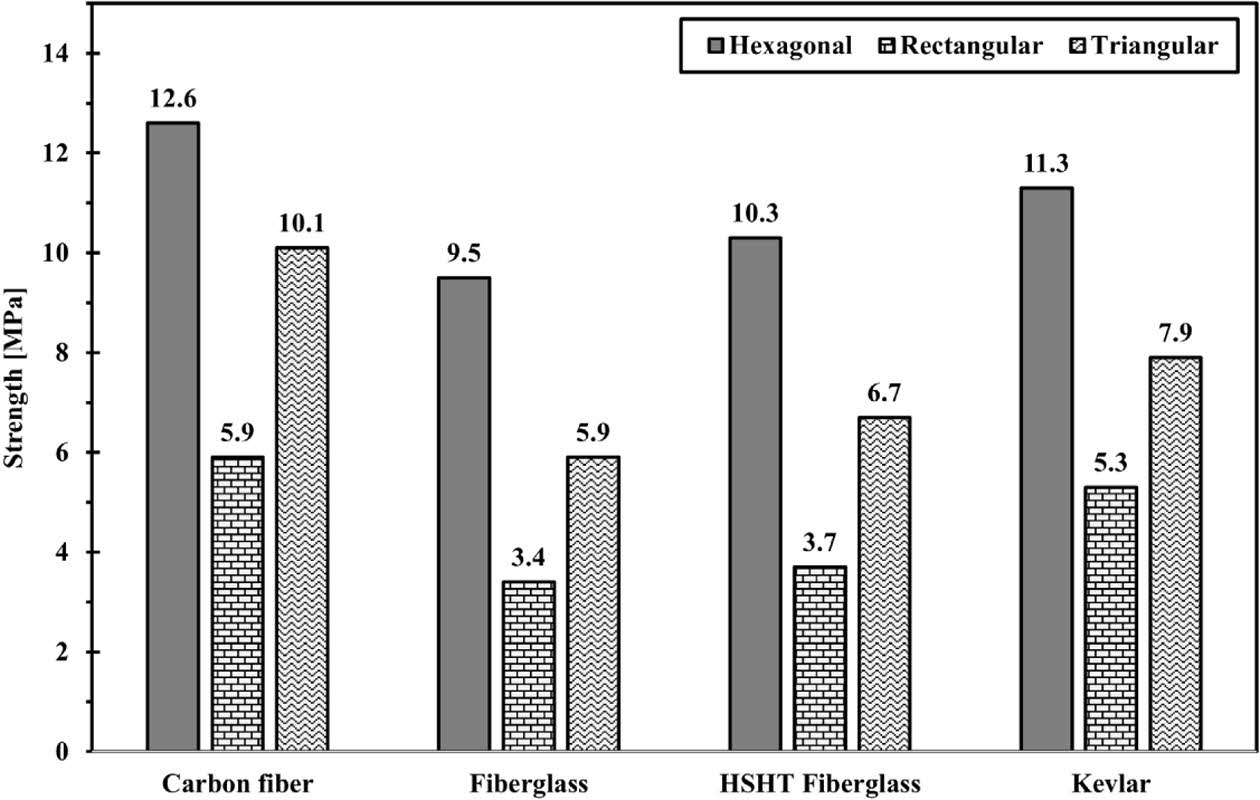

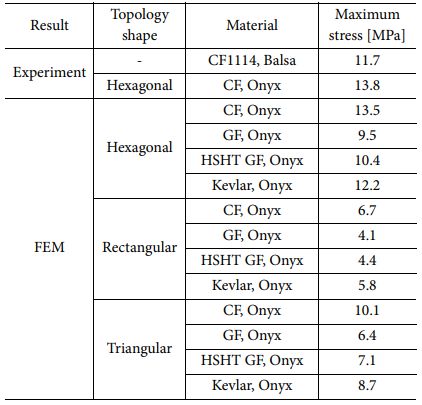

Fig. 9-11은 CF1114와 발사(Balsa)나무로 제작된 조종면과 육각형, 사각형, 삼각형의 위상 형상을 갖는 3D 프린팅 복합재료 조종면의 3점 굽힘 실험 결과와 구조해석 결과를 비교한 것이다. 실험을 통해 분석된 조종면에서 발생된 최대 응력은 Table 5와 같다. 탄소섬유, 유리섬유, 고강내열유리섬유, 케블라 순으로 위상 형상이 사각형일 경우 육각형에 비해 49.7%, 42.7%, 42.0%, 47.6%의 강도 값으로 계산되었다. 위상 형상이 삼각형일 경우 육각형에 비해 74.8%, 67.1%, 69.0%, 71.4%의 강도를 가진다고 계산되었다. 따라서 굽힘 하중에 대한 위상 형상은 육각형, 삼각형, 사각형 순으로 안정적일 것으로 판단된다. 이는 육각형 구조는 여섯 개의 변이 내각 120°로 응력 분산을 통해 각 변의 연결점에서 응력 집중이 사각형과 삼각형에 비해 적기 때문이다[13]. 내부 형상이 육각형일 경우 탄소섬유를 기준으로 유리섬유, 고강내열유리섬유, 케블라의 순으로 70%, 76.7%, 90.4%의 강도를 가졌다. 또한 내부 형상이 사각형일 경우 60.3%, 64.7%, 86.5%의 강도를 가지고 내부 형상이 삼각형일 경우 63.0%, 70.7%, 86.3%의 강도가 계산되었다. Fig. 10

Fig. 12에서는 굽힘 실험 결과와 내부 형상을 기준으로 각 소재의 강도를 비교를 보여주며, Fig. 13은 구조해석을 통해 얻은 결과로서 각 소재를 기준으로 하여 내부 형상에 대한 굽힘 강도 비교를 보여준다. Figs. 12-13을 통해 탄소섬유, 케블라, 고강내열유리섬유, 유리섬유의 순으로 강도가 높음을 확인할 수 있었다. CF1114와 발사나무로 제작된 조종면의 굽힘 강도 85% 이상의 기준으로 판단했을 때, 위상 형상이 육각형인 경우 탄소섬유/오닉스와 케블라/오닉스를 사용한다면 충분한 굽힘 강도를 만족하는 조종면을 제작할 수 있을 것으로 판단된다. 하지만 이외의 소재와 내부 형상의 경우 기계적인 성능에 대한 개선이 필요할 것으로 판단된다.

|

Fig. 9 Curves on comparison of experiment and FEM results (Hexagonal) |

|

Fig. 10 Curves on comparison of experiment and FEM results (Rectangular) |

|

Fig. 11 Curves on comparison of experiment and FEM results (Triangular) |

|

Fig. 12 Flexure strength comparison based on diverse topology shapes |

|

Fig. 13 Flexure strength comparison based on materials(FEM results) |

본 연구에서는 굽힘 실험과 구조해석을 통해 얻어진 응력-변위 결과를 비교 분석하였다. 이를 통해 3D 프린트 복합재료로 제작한 조종면의 3가지 내부 형상 중 굽힘 하중에 대한 최적의 위상 형상을 분석하였다. CF1114와 발사나무로 제작되는 기존 조종면을 3D 프린트 복합재료로 제작한 조종면으로 대체하기 위해서 실험 결과와 구조해석 결과인 응력-변위 곡선을 비교하였을 때, 위상 형상과 적용되는 소재에 따라서 굽힘 하중에 대한 조종면에서 발생되는 최대 응력은 큰 차이를 보였다. 형상 밀도가 30%로 같을 때 우수한 굽힘 강도를 갖는 형상은 육각형임을 결과를 통해 분석하였다. 소재의 경우 탄소섬유, 케블라, 고강내열유리섬유, 유리섬유의 순으로 높은 강도를 갖는 것으로 계산되었다. 기존 조종면에 대해 85% 이상의 강도를 만족을 했을 때 대체 가능성이 있다고 고려했을 때, 내부 형상이 육각형이면서 소재는 탄소섬유 또는 케블라인 경우 적용 가능성이 높은 것으로 나타났다.

본 연구는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행된 무인이동체원천기술개발사업(NRF-2020M3C1C1A01084221)의 지원을 받아 수행된 연구임.

- 1. Azarov, A.V., Antonov, F.K., Golubev, M.V., Khaziev, A.R., and Ushanov, S.A., “Composite 3D Printing for the Small Size Unmanned Aerial Vehicle Structure,” Journal of Composites Part B: Engineering, Vol. 169, 2019, pp. 157-163.

-

- 2. Oh, E.Y., Lee, J.W., and Shur, J.H., “3D Printable Composite Materials: A Review and Prospective,” Journal of the Korean Society for Composite Research, Vol. 31, No. 5, 2018, pp. 192-201.

- 3. Kristiawan, R.B., Imaduddin, F., Ariawan, D., Ubaidillah, and Arifin, Z., “A Review on the Fused Deposition Modeling (FDM) 3D Printing: Filament Processing, Materials, and Printing Parameters,” Journal of Open Engineering, Vol. 11, 2021, pp. 639-649.

-

- 4. Hornick, J.F., 3D Printing Will Rock the World, CreateSpace Independent Publishing Platform, p. 10, 2015.

- 5. Jeong, D.G., and Seo, H.S., “Study on Mechanical Performance of 3D Printed Composite Material with Topology Shape Using Finite Element Method,” Journal of Functional Composites and Structures, Vol. 3, No. 3, 2021, 035003.

-

- 6. Park, H.M., Lee, G.B., Kim, J.S., Seon, C.R., and Yoon, M.H., “Experimental Validation of Topology Design Optimization Considering Lamination Direction of Three-dimensional Printing,” Journal of Korean Society for Computational Structural Engineering Institute of Korea, Vol. 35, No. 3, 2022, pp. 191-196.

-

- 7. Ahn, I.H., “A Study for the Mechanical Properties with Infill Rate in FDM Process to Fabricate the Small IoT Device,” Journal of Korean Society for Internet of Things and Convergence, Vol. 6, No. 3, 2020, pp. 75-80.

- 8. Mancuso, A., Pitarresi, G., Saporito, A., and Tumino, D., “Topological Optimization of a Structural Naval Component Manufactured in FDM,” Journal of Mechanical Engineering, 2019, pp. 451-462.

-

- 9. Ramnath, B.V., Alagarraja, K., and Elanchezhian, C., “Review on Sandwich Composite and their Applications,” Journal of Materials Today: Proceedings, Vol. 16, Part. 2, 2019, pp. 859-864.

-

- 10. Standard, A. S. T. M. Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials. ASTM D3039/D3039M, 3039, 2008.

-

- 11. Standard, A. S. T. M. Standard Test Method for In-Plane Shear Response of Polymer Matrix Composite Materials by Tensile Test of a 45 Laminate. ASTM D3518/D3518M, 3518, 2008.

-

- 12. Quan, F., Xin, R.H., and Goo, N.S., “Material Property Measurement of 3D Printed Carbon Fiber Composite Using a Digital Image Correction Method,” The Proceeding of the 2021 Asia-Pacific International Symposium on Aerospace Technology (APISAT 2021), Vol. 1, 2021, pp. 777-789.

-

- 13. Cheng, G., Zhidong, G., Xuan, G., and Zengshan, L., “Buckling of Honeycomb Structures under Out-of-plane Loads,” Journal of Sandwich Structures & Materials, Vol. 22, Issue. 3, 2020, pp. 797-821.

-

This Article

This Article

-

2023; 36(3): 211-216

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.211

- Received on Jun 1, 2023

- Revised on Jun 23, 2023

- Accepted on Jun 29, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hyoung-Seock Seo

-

School of Naval Architecture & Ocean Engineering, University of Ulsan

- E-mail: seohs@ulsan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.