- Preparation and Oil Absorption Properties of PAN Based 3D Shaped Carbon Nanofiber Sponge

Hye-Won Ju*, **, Jin-Hyeok Kang**, Jong-Ho Park***, Jae-Kyoung Ko****, Yun-Su Kuk***† , Changwoo Nam**, Byoung-Suhk Kim**†

* Research & Business Development Division, CAMTIC Advanced Mechatronics Technology Institute for Commercialization, Jeonju 54852, Korea

** Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Korea

*** Research & Development Division, Korea Carbon Industry Promotion Agency, Jeonju 54896, Korea

**** Carbon Composite Energy Nanomaterials Research Center, Woosuk University, Jeonju 55338, Korea- 폴리아크릴로니트릴 기반 3D 탄소나노섬유 스펀지의 제조 및 오일 흡착 특성

주혜원*, ** · 강진혁** · 박종호*** · 고재경**** · 국윤수***† · 남창우** · 김병석**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this work, the preparation and its oil adsorption behavior of polyacrylonitrile-based carbon nanofiber sponge were investigated. The prepared carbon sponges showed excellent selective oil adsorption in the mixture of water and oil, and the adsorption capacity of reused carbon nanofiber sponge was also investigated. Further, carbon nanofiber sponge adsorbent with internally structured channel showed fast oil adsorption behavior due to a capillary phenomenon. After use, sponge adsorbent was heat-treated at 800oC under N2 and studied the possibility of a sensor for electrochemical detection of 4-aminophenol

본 연구에서는 폴리아크릴로니트릴계 탄소나노섬유 스펀지의 제조 및 오일 흡착 거동을 조사하였다. 제조된 탄소나노섬유 스펀지는 물과 기름의 혼합용액에서 우수한 선택적 오일 흡착 능력을 보였으며, 탄소나노섬유 스펀지의 재사용시 흡착 능력도 확인하였다. 또한, 흡착제 내부구조에 정렬된 채널을 형성함으로써, 모세관 현상에 의하여 빠른 오일 흡착 거동을 보이는 탄소나노섬유 스펀지를 제조할 수 있었다. 이후 사용 폐기된 탄소나노섬유 스펀지는 질소 분위기에서 800oC로 열처리하여, 4-아미노페놀의 전기화학적 검출을 위한 센서로의 가능성을 검토하였다

Keywords: 오일 흡착(Oil absorption), 탄소나노섬유(Carbon nanofiber), 탄소나노섬유 스펀지(Carbon nanofiber sponge), 폴리아크릴로니트릴(Polyacrylonitrile)

산업과 사회의 발달로 기름 함유 폐수 배출이 빈번하게 발생하고 있다[1]. 지난 수십 년 동안, 유조선 침몰, 파이프라인 폭발, 해양 석유 시추 과정 등에서 바다로 유출된 기름은 해양 환경에 치명적인 악영향을 끼쳤다[2]. 기름과 화학물질 유출로 인한 추가적인 환경 피해를 방지하기 위해 기름 흡수제, 분산제 등의 다양한 기술들이 활용되었다[3]. 그러나 기름과 물의 분리는 본질적으로 계면 현상에 의해 이루어지기 때문에 특별한 계면 특성을 가진 물질이 필요하다. 이러한 물질을 제조하기 위해 전기방사, 화학적 개질, 졸-겔 법 등을 이용하여 초소수성 물질들을 개발하고 있다[4].

최근 반도체 폐수 중 불소계 오염물질 및 해상 사고로 인한 연료유 누출 등을 해결하기 위해 대두된 재료가 탄소 재료이며, 이는 고유 소수성, 낮은 밀도, 높은 화학 안정성 때문에 기름 흡착 물질로 관심을 받고 있다. 탄소나노튜브, 그래핀, 흑연을 포함하는 여러 탄소 동소체에서 탄소와 탄소 사이의 결합은 sp2 공유 결합을 이루고 있다. 화학 구조적으로 안정한 결합은 기존의 흡착제에 소수성을 증가시키거나 기름과 물의 분리 기능을 향상할 수 있다[5].

전기방사는 고분자 용액으로부터 연속 섬유를 제조하는 단순하고 다용도 적인 기술로써 주목할 만한 관심을 받아왔다. 전기방사 섬유는 높은 비표면적, 초미세 직경 및 높은 기공도 등의 고유한 특성을 갖는다[6]. 전기방사와 동결건조 기술이 결합하면 2차원 전기방사 막 구조의 3차원(3D) 다공성 스펀지 구조로 쉽게 전환할 수 있다. 제조된 3D 탄소나노섬유 스펀지는 밀도가 낮고, 공극률이 높아 유기체에 대한 젖음성이 높다는 특징을 가진다[7]. 그러나 탄소나노섬유 스펀지는 비재생 석유 자원으로부터 얻은 합성 중합체로 구성되어 있다.

기름 흡착 후 합리적인 처리 방법 또는 재활용성에 관한 연구로 4-아미노페놀(4-aminophenol, 4-AP)의 전기화학적 검출을 위한 감지 센서로 재활용 가능성을 확인하였다. 다양한 산업, 특히 제약 산업에 주로 사용되는 중요한 독성 화학 물질 중 하나인 4-아미노페놀은 사람이 섭취했을 때 신장에 취약하며 암과 피부 질환과 같은 건강과 관련된 질병이 발생한다[8]. 이러한 화학 물질의 센싱 반응을 알아보기 위하여 탄소나노섬유 스펀지가 코팅된 전극으로 전기화학적 거동을 확인하였다. 기름 흡착 후 탄소나노섬유 스펀지를 폐기하지 않고 화학 물질의 감지 센서로 재활용하여 환경오염을 줄이고 자원 활용률을 높일 수 있다.

본 연구에서는 폴리아크릴로니트릴(polyacrylonitrile, PAN) 기반 탄소나노섬유(carbon nanofiber, CNF)를 이용하여[9, 10] 3D 구조를 가지는 탄소나노섬유 스펀지를 제조하고, 기름 흡착 능력을 확인하고자 한다. 이후 흡착한 탄소나노섬유 스펀지를 폐기하지 않고, 전기화학 센서 소재로 재활용하는 방안을 제안하고자 한다.

2.1 재료

본 연구를 위해 사용된 폴리아크릴로니트릴(polyacrylonitrile, PAN, Mw~120k g/mol)은 Sigma-Aldrich에서 구입하였고, 용매로는 디메틸설폭사이드(dimethyl sulfoxide, DMSO)를 대정화금에서 구입하여 별도의 정제 없이 사용하였다. 디메틸설폭사이드와 혼합 전, 폴리아크릴로니트릴 시료를 45oC 진공 오븐에서 약 24시간 동안 충분히 건조하여 사용하였고, 최종적으로 10%의 농도를 가지는 폴리아크릴로니트릴/디메틸설폭사이드 용액을 이용하여 탄소나노섬유(carbon nanofiber, CNF)를 제조하였다. 3D 탄소나노섬유 스펀지는 동결 건조기(FD8518, Ilshinbio Co.)를 이용하여 제조하였다. 탄소나노섬유 스펀지 제조 시, 수분산계 폴리우레탄 (polyurethane dispersion, PUD, T&L), 카르복시메틸셀룰로오스나트륨(carboxymethyl cellulose sodium salt, CMC, Sigma Aldrich), 메틸트라이메톡시실란(methyltri-methoaysilane, Samchun Chem.)이 각각 바인더, 분산제와 첨가제로 사용되었고, 모든 시료는 별도의 정제 과정없이 이용하였다. 오일로 톨루엔(toluene, 99.8%), 클로로포름(chloroform, 99.5%), 노말헥산(N-hexane, 99%)은 삼전화학에서 구입하였고, 경유는 SK주유소에서 구매하였다.

2.2 3D 탄소나노섬유 스펀지 제조

본 연구의 탄소나노섬유 스펀지를 만들기 위해, 먼저 전기방사법을 이용하여 탄소나노섬유를 제조하였다. 10 mL 용량의 실린지에 제조된 폴리아크릴로니트릴/디메틸설폭사이드 용액을 주입하고, 15 kV의 전압을 인가하여 약 24시간 동안 전기방사를 실시하였다. 이후, 제조된 폴리아크릴로니트릴 나노섬유에 열을 가하여 안정화 및 탄화 과정을 거쳐 탄소나노섬유를 제조하였다. 여기서, 안정화는 공기분위기에서 1oC/분의 속도로 220oC까지 온도를 올린 후 5시간을 유지하였고, 탄화는 질소분위기에서 5oC/분의 속도로 1,100oC까지 온도를 올린 후 0.5시간을 유지하였다. 제조된 탄소나노섬유 매트를 작은 조각으로 자른 후 고속 블렌더를 이용하여 분쇄하였다. 분쇄된 탄소나노섬유, 분산제(CMC)를 증류수 25 mL에 넣고 교반시킨 후, 1시간 동안 초음파 처리하여 균일하게 분산된 용액을 얻었다. 이때 분쇄된 탄소나노섬유와 CMC의 질량 비율은 1:1로 하였고, 이후 바인더 PUD와 첨가제 폴리실록산(polysiloxane)을 첨가하고 약 5분간 교반 후 예비동결시켰다. 예비동결 과정에서 온도구배에 따른 얼음결정 성장 방향에 따라 결정되는 랜덤한 구조와 정렬된 채널을 볼 수 있다. 본 연구에서는 정렬된 채널을 형성하는 탄소나노섬유 스펀지를 제작하기 위한 방법으로 동판 위에 실리콘 몰드를 부착시킨 후 교반 된 용액을 실리콘 몰드 안에 넣고 액화질소가 충전된 박스 안에 동판을 넣어 용액이 빠른 속도로 동결될 수 있도록 하였다. 그 후 영하 80oC 조건에서 3일간 동결건조를 실시하여 정렬된 채널을 갖는 탄소나노섬유 스펀지를 제조하였다.

2.3 3D 탄소나노섬유 스펀지의 특성

화학구조를 확인하기 위하여 적외선분광분석법(Fourier transform infrared spectroscopy, FT-IR)과 X-선 광전자분광법(X-ray photoelectron spectroscopy, XPS)을 이용하였다. 제조된 탄소나노섬유와 탄소나노섬유 스펀지의 표면 형태는 전계방출주사전자현미경(Field emission scanning electron microscope, FE-SEM)으로 분석하였다. 탄소나노섬유 스펀지의 젖음성은 접촉각 측정기(contact angle goniometer, L2004A1, Ossila Ltd., Sheffield, UK)를 이용하여 평가하였다.

2.4 오일 흡착 성능 평가

제조된 탄소나노섬유 스펀지의 오일 흡착 특성은 톨루엔, 클로로포름, 노말헥산에 1분간 침지하여 무게 변화를 통해 흡착량을 측정하였다. 오일 흡착 성능과 시간을 알아보고자 플라스크에 Red O로 착색된 경유(Oil Red O)을 준비하였다. 흡착 용량(Q)은 다음 식에 의해 계산되었다.

여기서, Q는 오일 흡착 용량(g g-1)이고, Mi(g)는 탄소나노섬유 스펀지의 초기 중량, Mf(g)는 유기용매를 흡수한 후 중량이다[3].

2.5 오일 흡착제의 흡착 속도 평가

정렬된 채널이 형성된 탄소나노섬유 스펀지와 랜덤 기공구조를 갖는 탄소나노섬유 스펀지의 흡착 속도를 평가하기 위해 Oil Red O로 염색된 클로로포름 40 mL를 사각 유리 수조에 담아 준비하고, 두 샘플을 1초 동안 침지 후 제거하여 사각 유리 수조에 남은 클로로포름의 용량을 측정하여 평가하였다.

2.6 전기화학적 특성 분석

오일 흡착 후 탄소나노섬유 스펀지를 전기화학 전극소재로 재활용하기 위해 800oC 열처리 후 기공 특성 분석을 하였다. 분석 장비로는 BELSORP mini X(MicrotraBEL Co., Japan)를 사용하였다. 각 시료는 300oC에서 잔류압력을 0.2 Pa 이하로 유지한 상태로 약 3시간 동안 탈기 후, 77 K에서 상대압력(P/P0)에 따른 기체 N2의 흡착량을 측정하였다. 비표면적은 BET(Brunauer-Emmett-Teller) 식을 사용하여 계산하였다. 흑연화도 측정을 위하여 라만 분광법(Raman spectroscopy, RAMAN Touch, NANO PHOTON)을 이용하였으며, 모든 라만 분광에 사용된 파장은 상온에서 800 to 2000 cm-1 범위에서 측정하였다. 열처리는 질소분위기에서 5oC/분의 속도로 800oC까지 온도 상승 후 1시간 진행하였다. 그 후 전기화학적 특성을 알아보기 위해 전위차계 (PGSTAT128N, Mertohm Autolab, Netherlands)를 이용하여 순환전압전류곡선(Cyclic voltammogram, CV)를 측정하였다. 이때 사용된 전해질은 0.1 M의 KCl을 사용하였고, 전위 범위 -0.2~0.6 V 사이에서 50 mV s-1의 주사 속도로 측정되었다. 전기화학 임피던스 분광법(Electrochemical impedance spectroscopy, EIS)은 0.1 Hz~100 kHz 범위에서 측정하였다. 또한, 4-아미노페놀의 센싱 반응을 알아보기 위하여 탄소나노섬유 스펀지가 코팅된 전극으로 전기화학적 거동을 확인하였다.

3.1 3D 탄소나노섬유 스펀지의 화학적 구조 분석

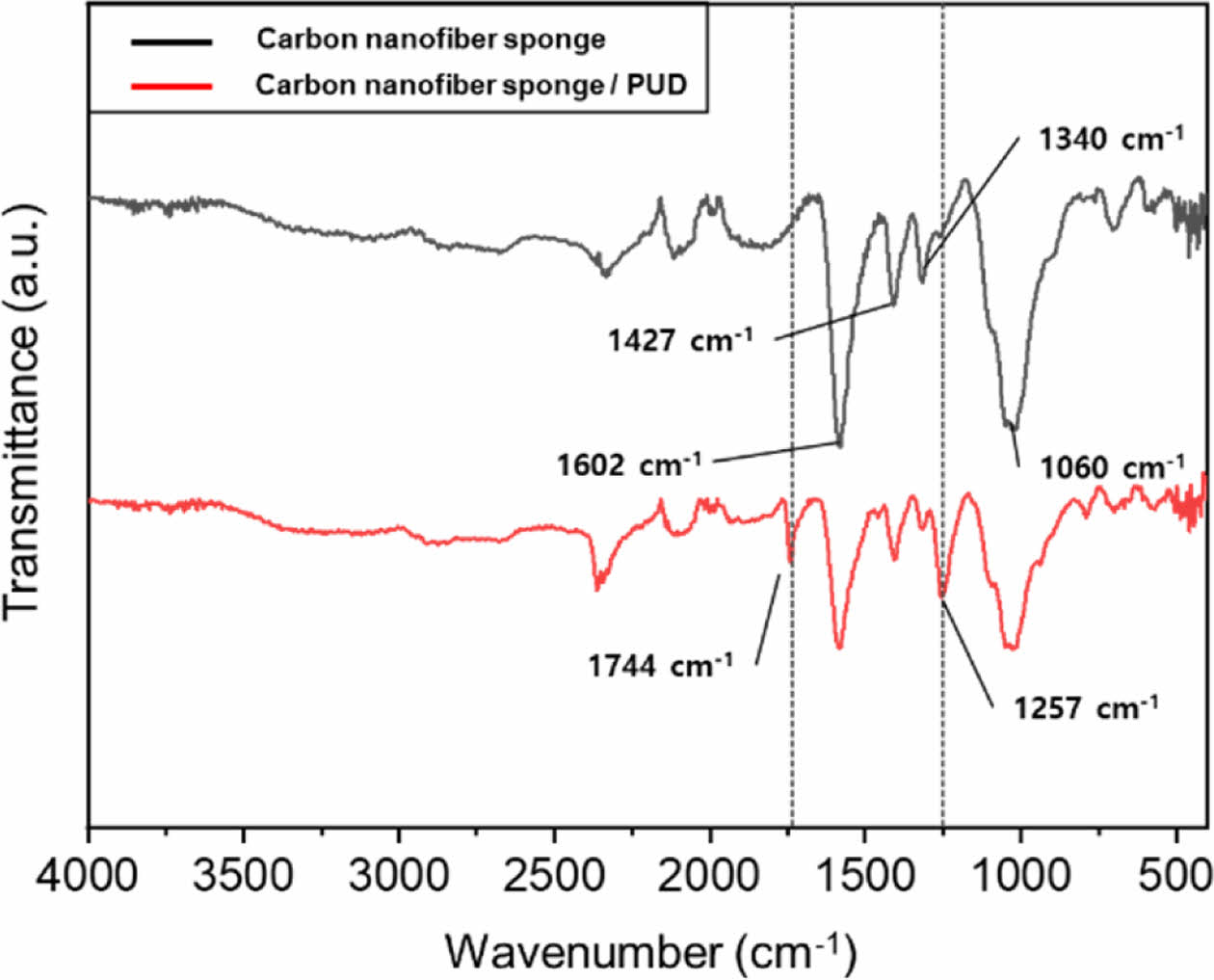

탄소나노섬유 스펀지를 제작하기 위해 CMC, PUD를 각각 분산제, 바인더로 채택하였고 최종 탄소나노섬유 스펀지 제작 확인을 위하여 400-4000 cm-1 영역에서 적외선분광분석을 진행하였다. 분석결과 1602 cm-1, 1427 cm-1, 1340 cm-1, 그리고 1060 cm-1에서 진동 흡수 피크가 관찰되었는데, 이는 각각 COO-, -CH2, -OH 그리고 CH-O-CH2 신축 진동에 해당하는 흡수 피크이며 이를 통해 CMC가 탄소나노섬유 스펀지 내에 존재함을 알 수 있었다[11]. 또한, 우레탄 특성 흡수 피크인 1736 cm-1, 1240 cm-1에 해당하는 C=C, C-O 신축 진동이 관찰되어 PUD 또한 탄소나노섬유 스펀지 내에 존재하는 것을 확인할 수 있었다(Fig. 1).

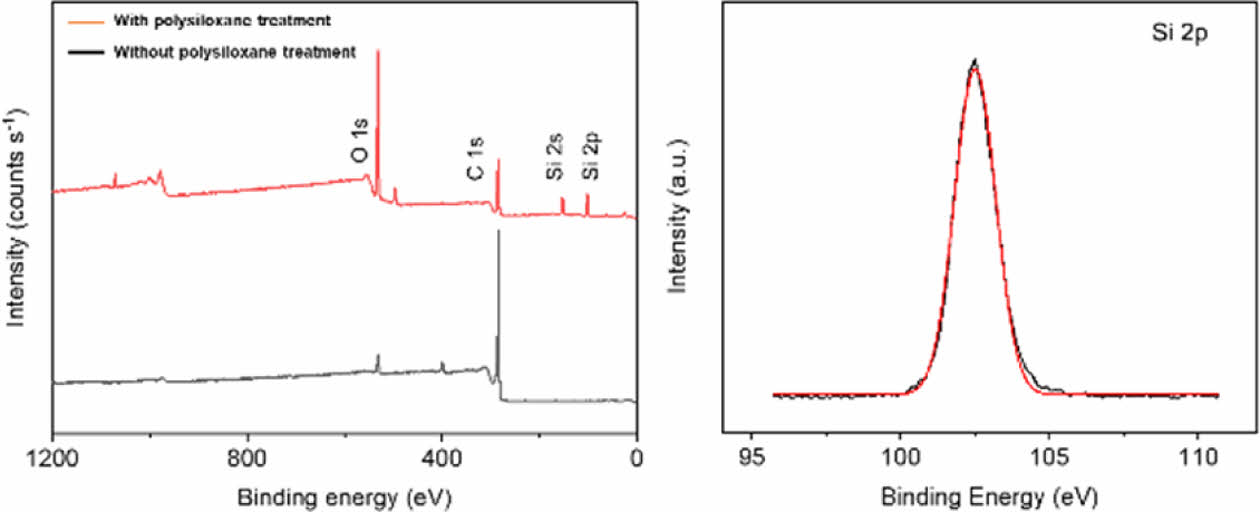

폴리실록산(polysiloxane)이 처리된 것을 확인하기 위해서 X-선 광전자분광 분석 비교를 진행했고, 데이터에서 Si 피크 발현을 통해 실록산이 전구체에 결합된 것을 확인할 수 있었다(Fig. 2).

3.2 3D 탄소나노섬유 스펀지의 형태 및 젖음성 특성 분석

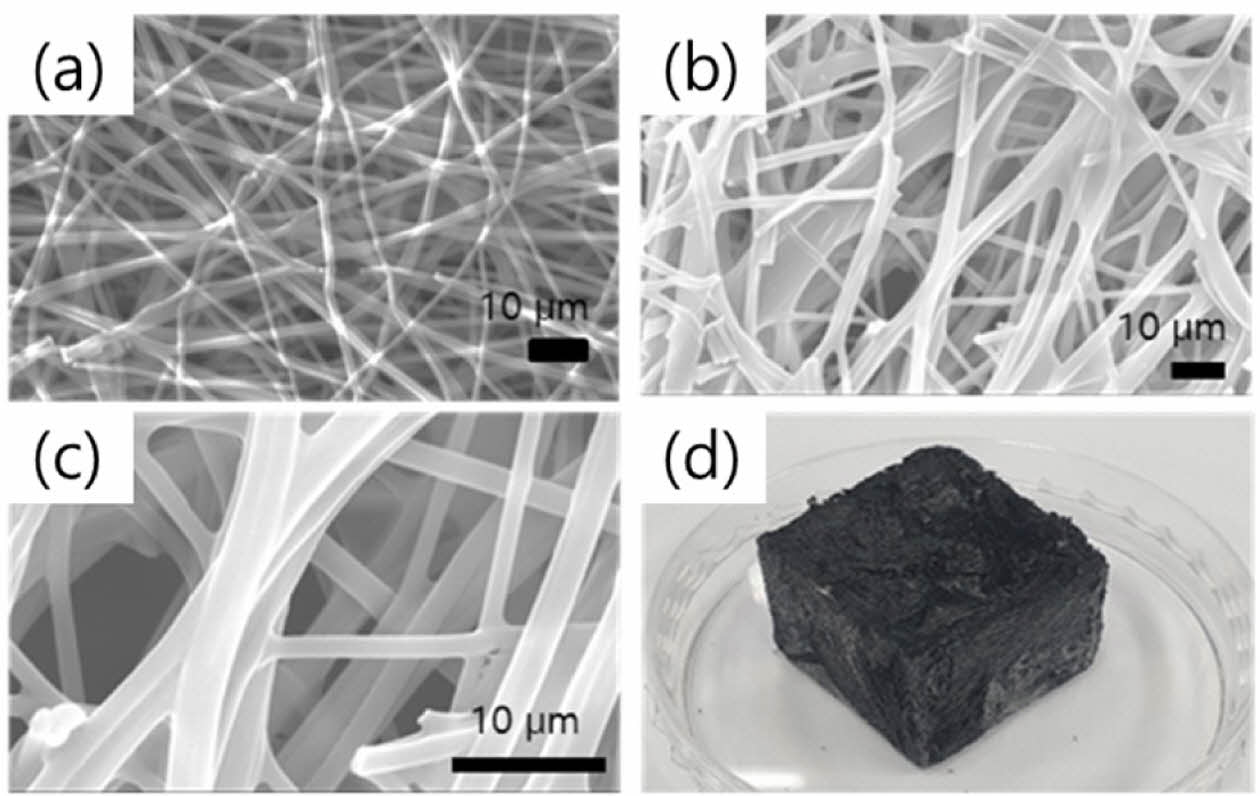

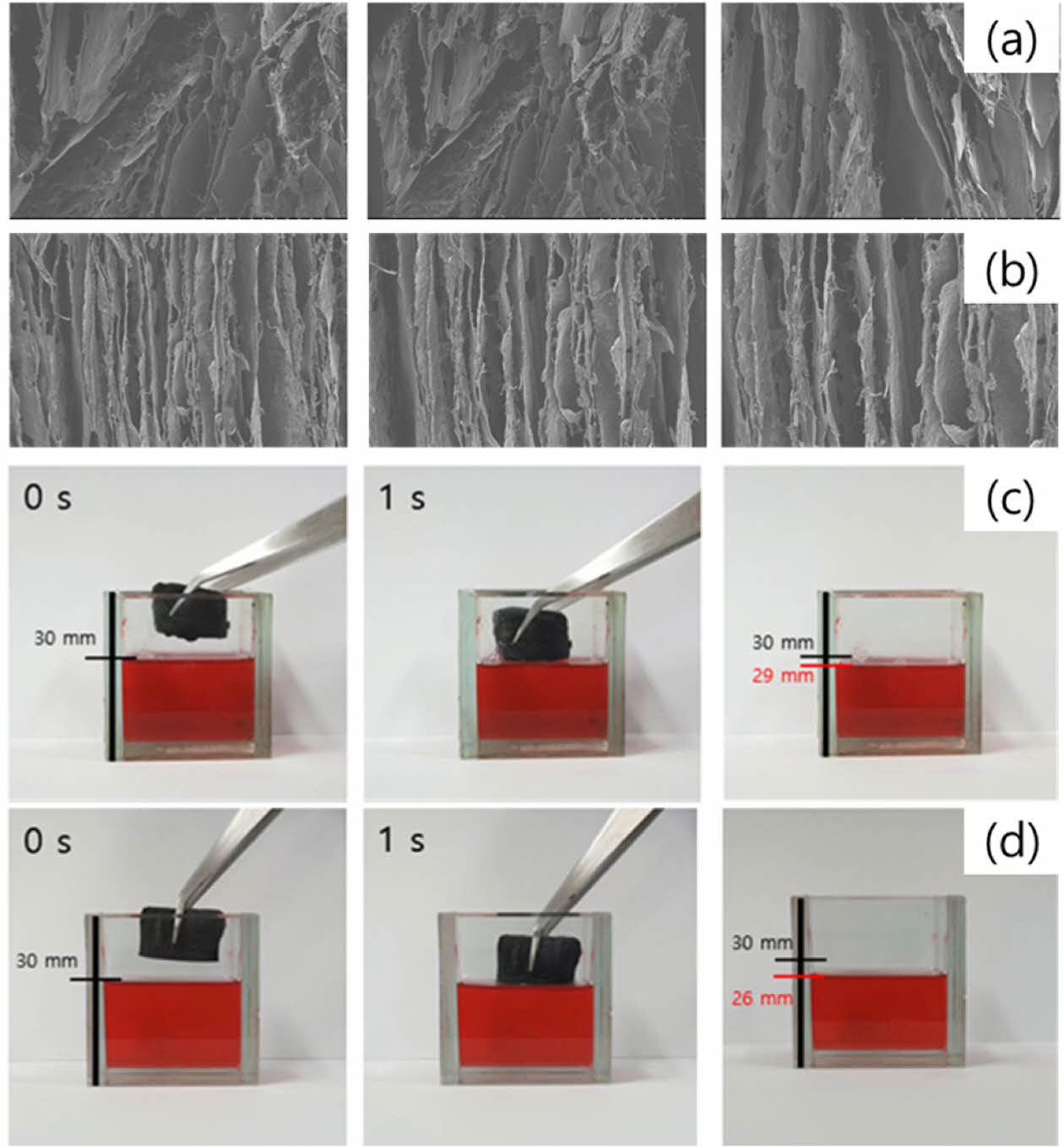

본 연구를 통해 제조된 탄소나노섬유와 3D 탄소나노섬유 스펀지의 형태를 전계방출주사전자현미경을 통해 관찰하였다. 동결건조가 완료된 탄소나노섬유 스펀지의 단면은 탄소나노섬유가 얽혀 거대한 벌집 모양의 구조를 나타내었다(Fig. 3(a-d)). 동결 건조 후 만들어진 탄소나노섬유 스펀지의 젖음성 특성을 확인하고자, 탄소나노섬유와 탄소나노섬유 스펀지 각각에 증류수 물방울을 낙하하여 접촉각 테스트를 진행하였다. 실험 결과 탄소나노섬유의 접촉각은 115 ± 1°였으며, 탄소나노섬유 스펀지의 접촉각은 135 ± 1°를 확인할 수 있었다. 즉, 탄소나노섬유 스펀지를 구성하는 탄소나노섬유가 소수성인 폴리실록산 층으로 덮이게 되어 소수성이 발현된 것을 확인할 수 있었다.

3.3 선택적 오일 흡착 평가

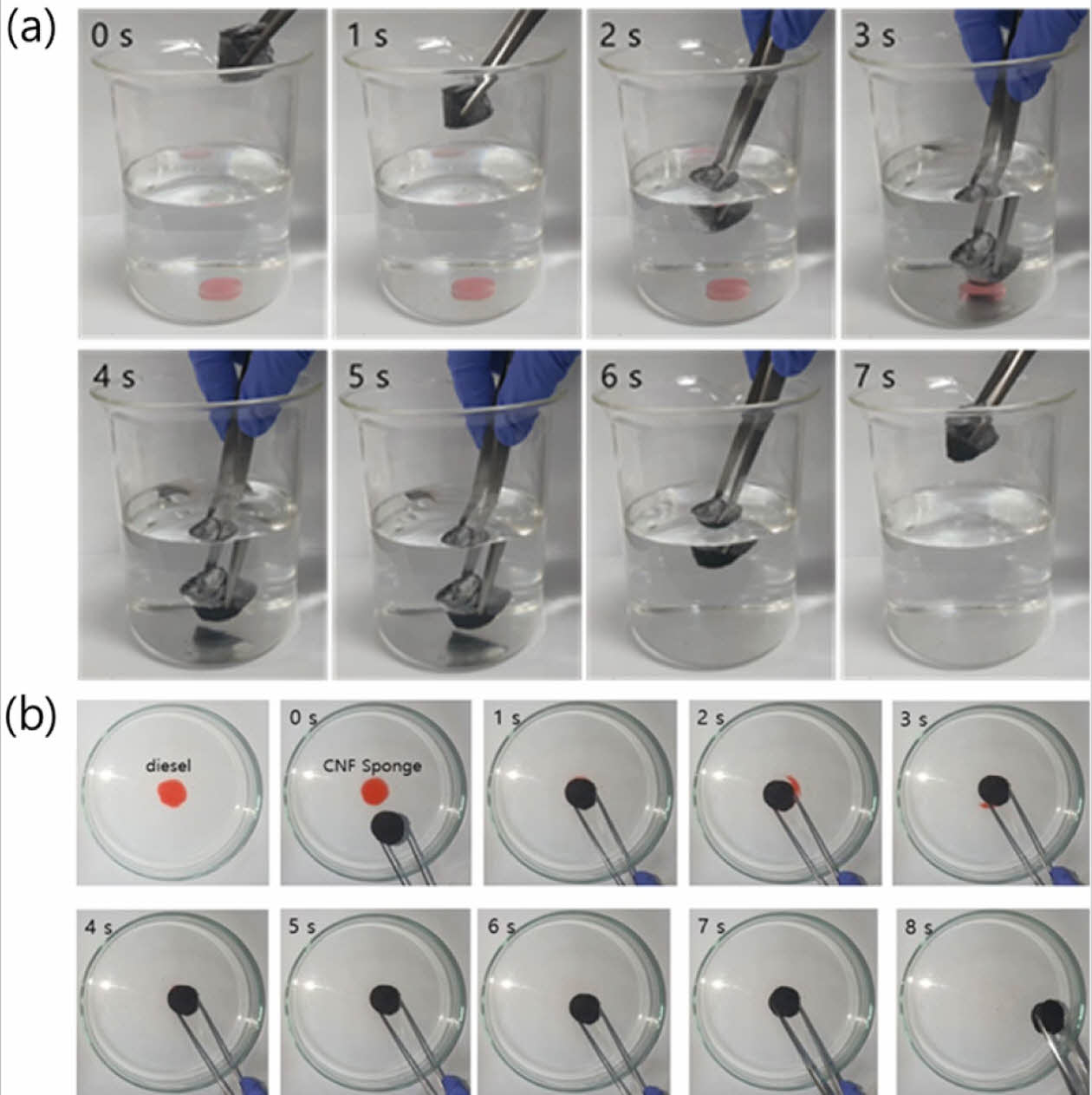

증류수 300 mL 안에 Oil Red O로 염색된 클로로포름을 넣고 증류수 안에서 클로로포름의 선택적 흡수 성능을 확인하였다. 그 결과 증류수 300 mL로 채워진 비이커의 바닥으로부터 클로로포름을 빠르게 흡착하여 물이 아닌 유기 용매에 선택적 흡착성을 가짐을 확인할 수 있었다(Fig. 4(a)). 다음으로 동결 건조를 통해 얻은 탄소나노섬유 스펀지에 대하여 오일 흡착 특성을 보여준다. 플라스크에 Oil Red O로 염색된 경유의 흡착을 1초~8초까지 관찰하였고, 경유는 4초부터 관찰되지 않아 탄소나노섬유 스펀지 안으로 빠르게 흡착되었음을 알 수 있었다(Fig. 4(b)).

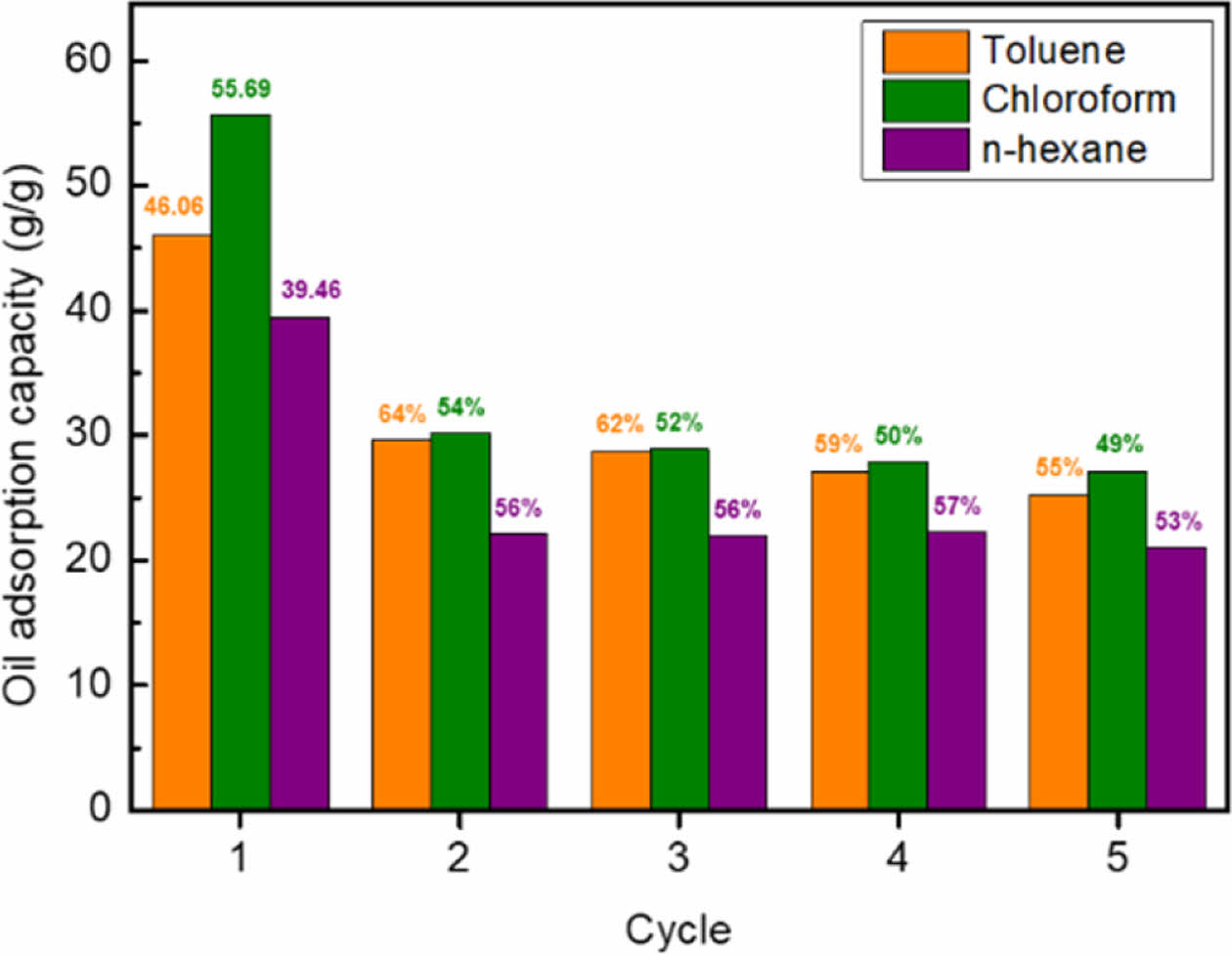

3.4 다양한 오일에 대한 흡착 성능 및 재사용성 평가

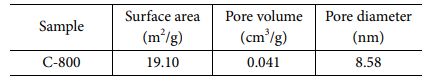

오일 흡착 특성은 탄소나노섬유 스펀지를 톨루엔, 클로로포름 그리고 노말헥산에 1분간 침지하여 무게 변화를 통해 흡착 능력을 측정하였고, 재사용성을 확인하기 위해 130oC에서 24시간 건조 후 5회 반복 실험을 하였다. 톨루엔, 클로로포름과 노말헥산의 화학적 정보는 Table 1에 확인할 수 있다.

탄소나노섬유 스펀지의 1회 흡착 용량은 톨루엔에서 46.04 g/g의 흡착용량을 나타내었고, 고비중 클로로포름의 경우 최대 흡착 용량인 55.69 g/g을 나타내었으며 저비중 노말헥산에서 최소 흡착 용량인 39.46 g/g을 나타내었다. 기름 흡착 용량은 유기 화학 물질의 밀도와 관련된 관계를 직접적으로 보여주었다. 또, 흡착 후 탄소나노섬유 스펀지를 130oC에서 24시간 건조 후 동일한 조건에서 5회 반복 흡착 한 결과 클로로포름 기준으로 2회는 흡착 용량이 1회 흡착 용량에 비해 30.21 g/g(54%)으로 감소하였지만, 그 후 흡착 용량이 일정하게 유지되었으며 이는 탄소나노섬유 스펀지의 흡착 효과가 후속 테스트에서 현저하게 변하지 않음을 나타내었다(Fig. 5).

3.5 기공구조 정렬에 따른 오일 흡착 속도 평가

탄소나노섬유 스펀지를 제작하는 예비동결 과정에서 온도구배에 따른 얼음결정 성장 방향에 따라 결정되는 랜덤한 구조와 정렬된 채널을 볼 수 있다(Fig. 6(a-b)). 정렬된 채널이 형성된 탄소나노섬유 스펀지와 랜덤 구조를 갖는 탄소나노섬유 스펀지의 흡착 속도를 가시적으로 평가하기 위해 Oil Red O로 염색된 클로로포름 40 mL를 사각 유리 수조에 담아 그 결과를 평가하였다. 40 mL가 담긴 유리 수조에서 클로로포름의 높이는 30 mm이다. 탄소나노섬유 스펀지를 1초 동안 침지 후 제거하여 플라스크에 남은 클로로포름의 용량을 측정하였다. 그 결과 클로로포름 흡착 후 남은 용액의 높이는 랜덤 구조를 갖는 탄소나노섬유 스펀지에서 29 mm를 확인하였고, 정렬된 채널을 가진 탄소나노섬유 스펀지에서 26 mm를 가시적으로 확인할 수 있었다. 흡착제 내부 기공구조의 채널이 정렬된 경우, 내부 굴곡률이 감소하여 모세관 현상 강화를 통해 빠른 기름 흡착이 가능했다(Fig. 6(c-d)).

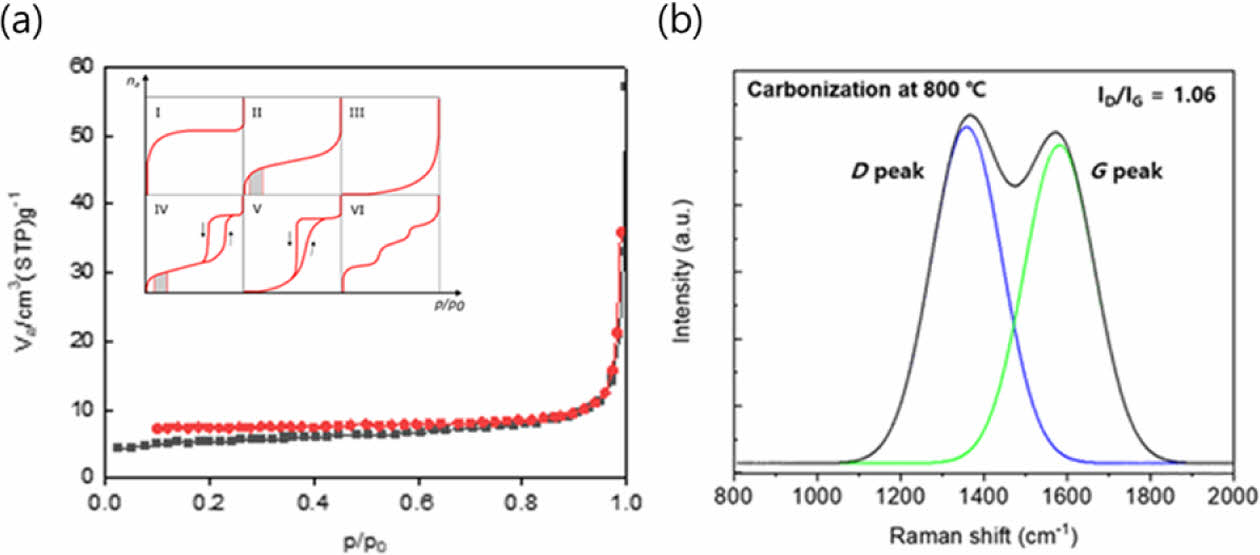

3.6 오일 흡착 후 3D 탄소나노섬유 스펀지의 재활용 평가

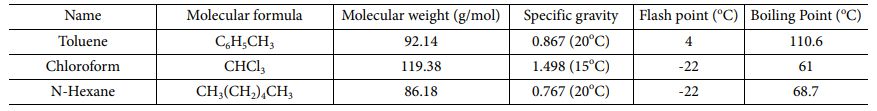

비표면적 분석은 N2/77 K 흡착, 탈착 등온선으로 다공성 탄소의 기공 특성을 분석할 수 있는 유용한 방법으로 기름 흡착 후 탄소나노섬유 스펀지(C-800)를 800oC 열처리 후 기공 특성을 분석하기 위해 사용되었다. 그 결과 등온흡착곡선의 세 번째 유형으로 초기 흡착량은 적으나 포화압력에 가까워지면서 흡착량이 증가함을 확인하였다(Fig. 7(a)). 또, Table 2와 같이 흡착 비표면적은 19.1 m2/g, 기공 부피는 0.01 cm3/g 그리고 기공 크기는 8.58 nm로 매크로 기공구조가 발달되어 있는 구조임을 알 수 있었다.

C-800의 흑연화도 특성을 알아보기 위해 라만 측정을 한 결과, 특징적인 피크인 D 피크(1360 cm‑1)와 G 피크(1560 cm-1)가 관찰되었다(Fig. 7(b)). 여기서 D 피크는 포논에 의한 비탄성 산란과 흑연 구조의 결함을 알 수 있고, G 피크는 규칙적인 흑연의 내부에 존재하는 sp2 신축에 의해 나타난다. 여기서 D 피크와 G 피크의 강도 비율(R=ID/IG)은 sp2 구조의 유지 정도와 미세 결함 정도를 나타내며 R 값이 클수록 높은 결함 정도를 나타냈다[12]. C-800의 R 값은 1.06임을 알 수 있었다.

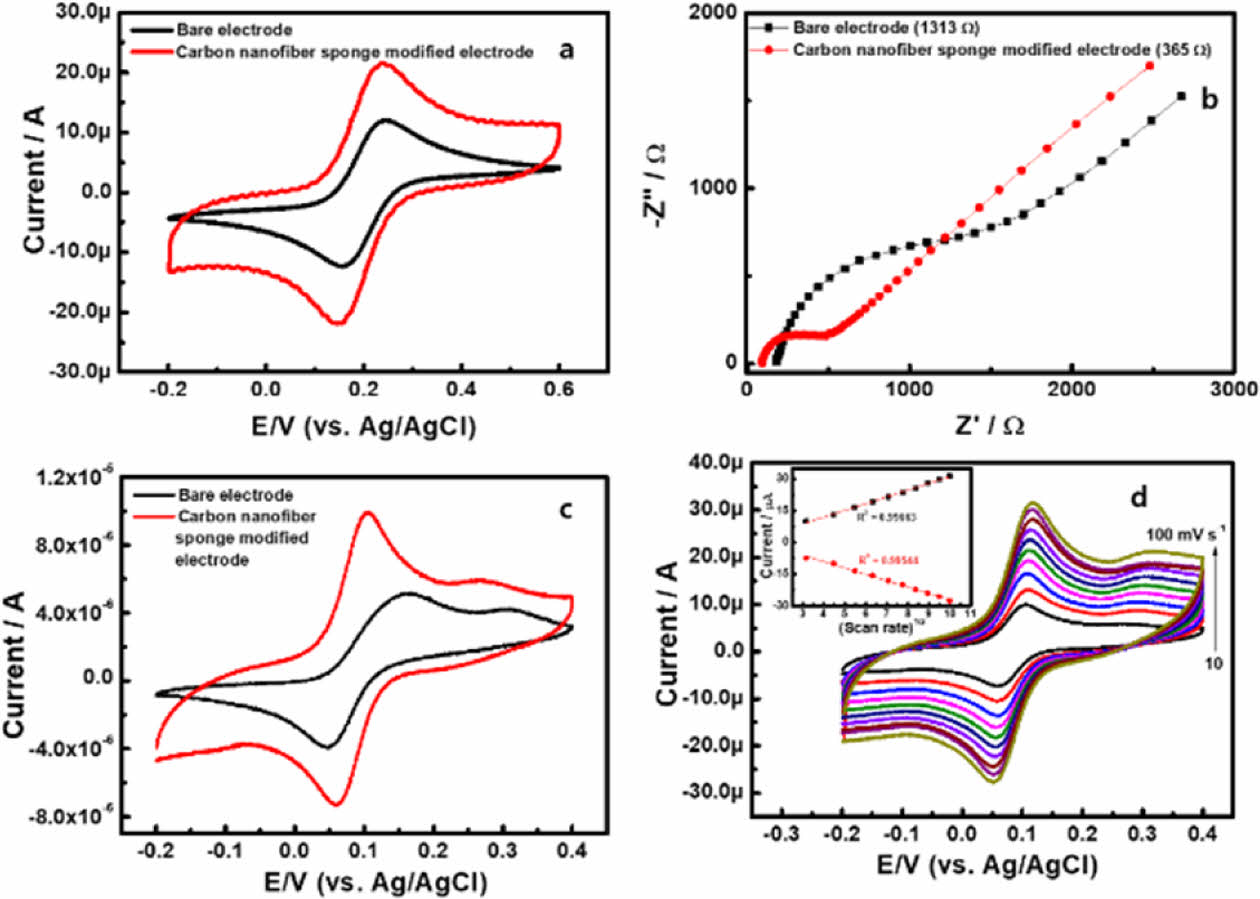

C-800로 코팅한 카본 전극(Glassy carbon electrode, GC)과 코팅되지 않은 전극을 -0.2~0.6 V 범위에서 50 mV s-1 주사 속도로 측정, 비교하였다. 그 결과 C-800로 개질된 전극은 미개질 전극에 비해 넓은 면적과 전형적인 Fe2+/Fe3+의 산화·환원 반응에 기인한 레독스 (redox) 피크를 보였다(Fig. 8(a)). 즉, C-800로 개질 된 전극은 미개질 전극(ipa: 12.12 μA & ipc: 12.14 μA)과 비교하여 높은 산화(ipa: 21.12 μA) 및 환원 피크 전류(ipc: 21.2 μA)를 나타내었다. 이러한 높은 산화·환원 피크 전류는 탄소 나노 물질의 높은 표면적, 다공성 구조 및 양호한 전도성에 기인한 것으로 사료된다. [Fe(CN)6]3-/4- 산화·환원 프로브(redox probe) 1 mM이 포함된 0.1M KCl 용액에서 C-800로 개질 된 전극의 전기화학 임피던스 스펙트럼을 나타내었다. 그 결과, C-800로 개질 된 전극의 전하전달저항(charge transfer resistance, RCT) 값(~365 W)은 미개질 전극(~1313 W)에 비해 상당히 낮은 값을 보였다(Fig. 8(b)). 이러한 결과는 순환전압전류곡선 결과와도 잘 일치한다.

또한, C-800로 개질 된 전극을 50 mV s-1의 스캔 속도로 pH 7.0 인산염완충용액(phosphate buffered saline, PBS)에서 4-아미노페놀의 전기화학적 검출 성능을 평가하였다(Fig. 8(c)). C-800로 개질 된 전극은 미개질 전극에 비해 우수한 산화 및 환원 피크 전류를 나타내어, 4-아미노페놀의 전기화학적 산화·환원 반응에 대해 우수한 전기화학적 촉매 성능을 확인할 수 있었다. 4-아미노페놀이 100 μM 함유된 인산염완충용액 용액에서 C-800 개질 전극에 대해 10-100 mV s-1의 다양한 스캔 속도로 측정된 순환전압전류곡선을 나타내었다(Fig. 8(d)). 얻어진 산화·환원 피크 전류는 전위 이동 없이 스캔 속도를 증가시키면서 점진적으로 증가하였으며, 이는 4-아미노페놀의 전기화학적 산화에 대한 C-800 개질 전극의 우수한 촉매 성능을 나타낸다. 또한, 산화·환원 피크 전류는 스캔 속도에 대해 완벽한 선형 거동을 보여, C-800 전극에서 4-아미노페놀의 전기화학적 반응이 확산 제어 과정을 거치는 것을 나타낸다[13].

|

Fig. 1 FT-IR spectra of carbon nanofiber sponges without (top) and with (bottom) the PUD treatment |

|

Fig. 2 XPS spectra of the carbon nanofiber sponges without (a, bottom) and with (a, top) the polysiloxane treatment |

|

Fig. 3 FE-SEM images of (a) carbon nanofibers and (b, c) carbon nanofiber sponge. (d) Photograph of cube carbon nanofiber sponge |

|

Fig. 4 (a) Absorption of chloroform sank into the bottom of water by the carbon nanofiber sponge. (b) Absorption of diesel flowing on the water surface by the carbon nanofiber sponge |

|

Fig. 5 Reusability test for cyclic adsorption capacity of common oils (toluene, chloroform, and N-hexane) by the carbon nanofiber sponge |

|

Fig. 6 E-SEM images showing (a) random pores and (b) aligned channels. Absorption and separation process of chloroform for the carbon nanofiber sponges with (c) random pore and (d) aligned channel structures |

|

Fig. 7 (a) Nitrogen adsorption and desorption isotherms and (b) Raman spectrum of the carbon nanofiber sponge (C800) carbonized at 800oC |

|

Fig. 8 (a) CVs and (b) EIS response of the bare electrode and carbon nanofiber sponge modified electrode in presence of 1 mM[Fe(CN)6] 3-/4- as redox probe in 0.1 M KCl. (c) CVs recorded at scan rate of 10 mV s-1 in the potential window between -0.2 to 0.4 V in presence of 100 μM of 4- aminophenol (phosphate buffer solution ~ pH 7.0). (d) CVs obtained at different scan rates from 10-100 mV s-1 at the carbon nanofiber sponge modified electrode in 100 μM of 4-aminophenol |

|

Table 2 Textural properties of the carbon nanofiber sponge (C800) carbonized at 800oC |

최근 사회와 산업 발달로 인한 기름 유출 문제를 해결할 수 있는 방법의 하나로 폴리아크릴로니트릴(PAN) 기반 전기방사법과 동결 건조 기술을 사용하여 3D 구조를 가지는 탄소나노섬유 스펀지를 제조하였다. 적외선분광분석기, X-선 광전자분광법, 전계방출주사전자현미경 분석을 통해 탄소나노섬유 스펀지에 사용한 분산제, 바인더, 첨가제가 안정적으로 존재하는 것을 확인할 수 있었다. 또, 물과 기름이 혼합된 용액 안에서의 선택적 흡착 능력을 확인할 수 있었으며, 세 종류 유기용매의 흡착 능력과 재사용 시 흡착 능력을 확인하였다. 그 결과 최대 흡착 용량은 톨루엔 기준 46.06 g/g이었으며 2회 흡착 시 흡착 용량이 64%로 감소했지만 3회부터 5회까지는 흡착 용량이 일정하게 유지됨을 알 수 있었다. 랜덤 구조와 정렬된 구조를 갖는 각각의 흡착제 탄소나노섬유 스펀지의 흡착 속도를 측정하였으며, 특히 내부 구조의 채널을 정렬된 경우 내부 굴곡률이 감소하여 모세관 현상 강화를 통해 빠른 흡착이 가능하다고 판단되었다. 환경과 재활용 측면에서 흡착 테스트 후 탄소나노섬유 스펀지를 폐기하지 않고, 전기화학 소재로 재활용할 수 있는 가능성을 확인하였다. 즉, 800oC에서 열처리한 탄소나노섬유 스펀지는 순환전압전류곡선 곡선을 통해 4-아미노페놀의 우수한 센싱 특성을 나타내어, 전기화학 센서로서 사용될 수 있음을 확인하였다.

We thank Dr. S. Radhakrishnan for the electrochemical experiments.

- 1. Chen, J., Zhang, W., Wan, Z., Li, S., Huang, T., and Fei, Y., “Oil Spills from Global Tankers: Status Review and Future Governance”, Journal of Cleaner Production, Vol. 227, 2019, pp. 20-32.

-

- 2. Solomon, G.M., and Janssen, S., “Health Effects of the Gulf Oil Spill”, Journal of the American Medical Association, Vol. 304, No. 10, 2010, pp. 1118-1119.

-

- 3. Kim, H., Zhang, G., Chung, T.C.M., and Nam, C., “A Role for Newly Developed Sorbents in Remediating Large‐Scale Oil Spills: Reviewing Recent Advances and Beyond”, Advanced Sustainable Systems, Vol. 6, 2022, pp. 2100211.

-

- 4. Eom, J., Kwak, Y., and Nam, C., “Electrospinning Fabrication of Magnetic Nanoparticles-embedded Polycaprolactone (PCL) Sorbent with Enhanced Sorption Capacity and Recovery Speed for Spilled Oil Removal”, Chemosphere, Vol. 303, 2022, pp. 135063.

-

- 5. Yuan, J., Gao, R., Wang, Y., Cao, W., Yun, Y., Dong, B., and Dou, J., “A Novel Hydrophobic Adsorbent of Electrospun SiO2@ MUF/PAN Nanofibrous Membrane and Its Adsorption Behaviour for Oil and Organic Solvents”, Journal of Materials Science, Vol. 53, 2018, pp. 16357-16370.

-

- 6. Kim, B.S., and Kim, I.S., “Recent Nanofiber Technologies”, Polymer Reviews, Vol. 51, 2011, pp. 235-238.

-

- 7. Benito, S.P., and Lefferts, L., “Wettability of Carbon Nanofiber Layers on Nickel Foils”, Journal of Colloid and Interface Science, Vol. 364, 2011, pp. 530-538.

-

- 8. Calam, T.T., and Cakici, G.T., “A Sensitive Method for the Determination of 4-aminophenol Using an Electrochemical Sensor Based on 5-amino-1,3,4-thiadiazole-2-thiol”, Journal of Food Composition Analysis, Vol. 114, pp. 104728.

-

- 9. Lee, H.M., Kim, H.G., An, K.H., and Kim, B.J., “Effects of Pore Structures on Electrochemical Behaviors of Polyacrylonitrile-based Activated Carbon Nanofibers by Carbon Dioxide Activation”, Composites Research, Vol 15, No. 1, 2014, pp. 71-76.

-

- 10. Lei, D., Li, X.D., Ma, M.J., Kim, D.Y., Noh, J.H., and Kim, B.S., “Salt-activated Phenolic Resin/PAN-derived Core-sheath Nanostructured Carbon Nanofiber Composites for Capacitive Energy Storage”, Carbon Letters, Vol. 33, No. 3, 2023, pp. 699-711.

-

- 11. Cuba-Chiem, L.T., Huynh, L., Ralston, J., and Beattie, D.A., “In Situ Particle Film ATR FTIR Spectroscopy of Carboxymethyl Cellulose Adsorption on Talc: Binding Mechanism, pH Effects, and Adsorption Kinetics”, Langmuir, Vol. 24, 2008, pp. 8036-8044.

-

- 12. Ferrari, A.C., Meyer, J.C., Scardaci, V., Casiraghi, C., Lazzeri, M., Mauri, F., Piscanec, S., Jiang, D., Novoselov, K.S., Roth, S., and Geim, A.K., “Raman spectrum of Graphene and Graphene Layers”, Physical Review Letters, Vol. 97, 2006, pp. 187401.

-

- 13. Radhakrishnan, S., Selvaraj, S.C., and Kim, B.S., “Morphology Engineering of Co-MOF Nanostructures to Tune Their Electrochemical Performances for Electrocatalyst and Energy-storage Applications Supported by DFT Studies”, Applied Surface Science, Vol. 605, 2022, pp. 154691.

-

This Article

This Article

-

2023; 36(3): 217-223

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.217

- Received on Apr 28, 2023

- Revised on May 8, 2023

- Accepted on May 19, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Su Kuk***, Byoung-Suhk Kim**

-

** Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Korea

*** Research & Development Division, Korea Carbon Industry Promotion Agency, Jeonju 54896, Korea - E-mail: yunsu@kcarbon.or.kr (Y. S. Kuk), kbsuhk@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.