- Evaluation of Mechanical Performance Considering Prolonged Length of Glass Fiber-Reinforced Composite on Structure Weakness by Thermal Stress at Secondary Barrier in Cryogenic Liquified Gas Storage

Yeon-Jae Jeong*, Hee-Tae Kim*, Jeong-Dae Kim*, Jeong-Hyun Kim**, Seul-Kee Kim**, Jae-Myung Lee*†

* Department of Naval Architecture and Ocean Engineering, Pusan National University

** Hydrogen Ship Technology Center, Pusan National University- 극저온 액화가스 화물창 2차방벽 구조 열 응력 취약 부 Prolonged 길이 고려 유리섬유 강화 복합재 기계적 물성 평가

정연제*· 김희태*· 김정대*· 김정현**· 김슬기**· 이제명*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

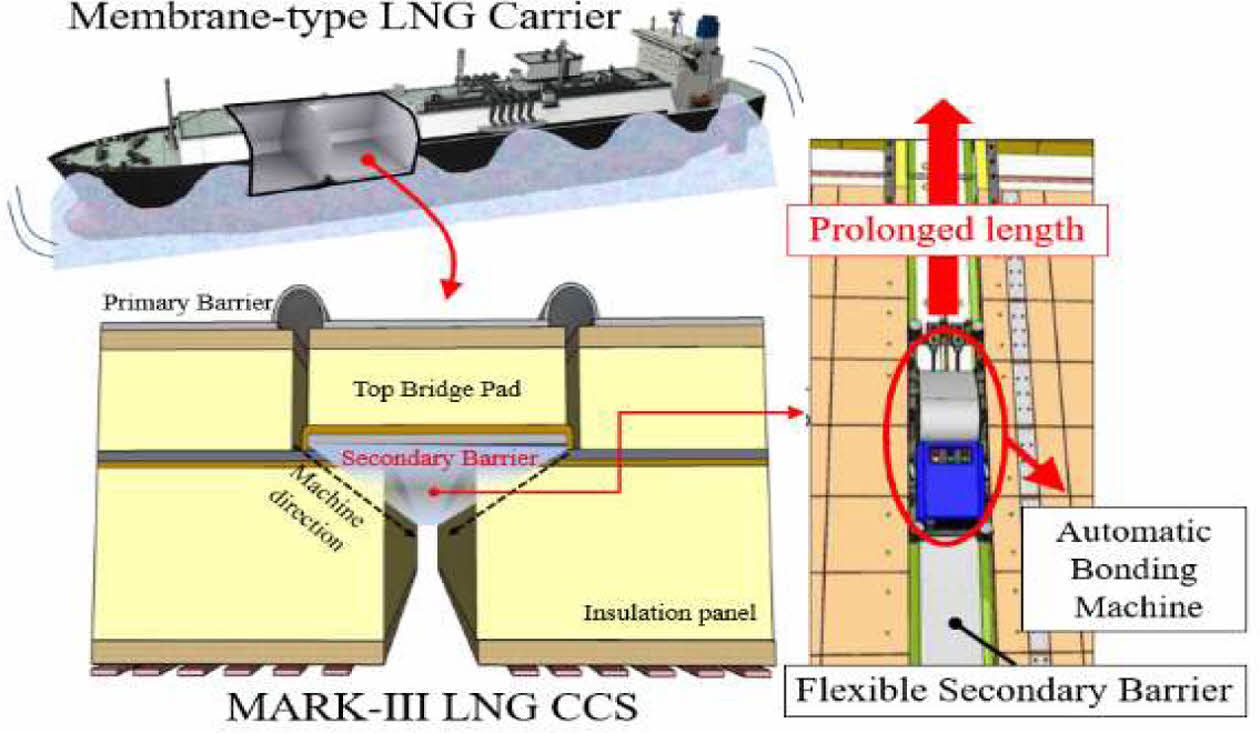

A secondary barrier made of glass fiber reinforced composites has been installed infinitely using automatic bonding machine(ABM) in membrane type LNG cargo containment system (CCS). At the same time, significant thermal stress due to cryogenic heat shrinkage has occurred in the composite on the non-bonding area between the adhesive fixation at both ends. There have been studies from the perspective of structural safety evaluation taking this into account, but none that have analyzed mechanical property taking an prolonged length into account. In this study, 2-parameter Weibull distribution statistical analysis was used to standardize reliable mechanical property for actual length, taking into account the composite’s brittle fracture of ceramic material with wide fracture strength dispersion. Related experimental data were obtained by performing uniaxial tensile tests at specific temperatures below cryogenic condition considering LNG environment. As a result, the mechanical strength increased about 1.5 times compared to -20oC at -70oC and initial non-linear behavior of fiber stretched was suppressed. As the temperature decreased until the cryogenic, the mechanical strength continued to increase due to cold brittleness. The suggested mechanical property in this study would be employed to secure reliable analysis support material property when assessing the safety of secondary barrier’s structures.

멤브레인 형 LNG 화물창시스템(Cargo containment system, CCS) 내 유리섬유 강화 복합재료 기반 2차 방벽 설치 시 본딩 자동화 머신(automatic bonding machine, ABM) 활용한 prolonged 구조임과 동시에 양단 접착 고정 사이 비 접착(non-bonding, N-B) 영역의 복합재에서 극저온 열 수축 기인한 상당한 열 응력이 발생하기 때문에 이를 고려한 구조 안전성평가 관점에서 수행된 연구가 있으나 실제로 무한히 긴 길이 고려한 기계적 물성 평가를 수행한 연구는 찾아볼 수가 없었다. 해당 복합재는 파단강도 분산이 큰 세라믹 재료 취성 파괴임을 고려하여 2-파라미터 Weibull 통계분석을 통해 실제 길이 대상 신뢰도 있는 기계적 물성치 값을 표준화 하였으며 LNG 운반환경을 고려한 극저온 환경까지의 특정 온도별 단축 인장실험을 수행하였다. 실험결과, -70oC에서 기계적 강도가 -20oC에 비해 약 1.5배 급증하고 초기 권축 섬유 신장의 비선형 거동이 억제되었다. 또한, 극저온 환경까지 온도가 낮아질수록 기계적 강도는 계속해서 증가하였으나 반대로 연신은 줄어드는 저온 취성의 현상이 확인되었다. 본 연구에서 제시하는 기계적 물성치 데이터는 멤브레인 형 LNG 화물창 구조 안전성 평가 시 신뢰도 높은 해석 지원 물성치 확보 측면에서 유용하게 적용되어지리라 사료된다.

Keywords: 유리섬유강화 복합재료(Glass fiber reinforced composite), 무한히 긴 길이(Infinitely prolonged length) 2-파라미터 베이불 분포(2-parameter Weibull distribution), 극저온 환경(Cryogenic condition)

IMO 해양환경규제에 따라 전세계적으로 친환경 천연가스 연료의 사용이 증가하게 되어 이에 따른 연료 수요량도 급증하고 있는 추세다[1]. 천연가스 운송으로는 선박을 이용하여 한번에 대량 운송하는 방식이 가장 경제적이며, 액화 시 고압저장방식보다 약 600배 이상 연료를 저장할 수 있다[2]. 천연가스의 경우 액화점이 약 -163oC 극저온 환경이므로 액화된 천연가스(LNG)를 해상 운송 시 극저온을 유지할 수 있는 특수 단열 시스템이 필수적이다[3]. LNG 운송 선박용 극저온 단열시스템으로는 크게 선박과 일체형인 멤브레인 타입과 독립적인 MOSS타입이 전체 LNG 운반선 중 대부분을 차지하며, 그 중 저장 공간 효율성이 우수한 멤브레인 타입이 MOSS타입에 비해 약 2배가량 수요가 많다. 멤브레인 타입 LNG 운반선은 MARK-III와 NO.96 단열시스템이 대부분 사용하고 있으며 그 중 MARK-III가 NO.96에 비해 절반 이상 차지한다[4]. MARK-III 단열시스템은 여러 재료들의 적층형 구조를 통해 LNG 단열을 극대화 하는 특수 시스템으로 크게 LNG을 직접적으로 밀폐하는 이중 방벽과 열전달을 차단하는 단열패널로 이루어져 있으며 목적성에 따라 적층형 합판, 마스틱이 사용된다[5]. 이중 방벽은 선박 운항 중 발생하는 다양한 하중에 의해 방벽 파손 시 추가적인 방벽 설치를 통해 LNG 유출을 방지하고자 설치하며 유리섬유 강화 복합재를 사용한다[6]. 최근, LNG 연료 수요량 급증 추세에 선주들의 운송선 및 단열화물창 거대화 요구에 따라 MARK-III 단열시스템 또한 단열패널 두께를 키워 더 많은 LNG 연료를 화물창에 저장하고자 MARK-III FLEX로 크기가 커진 단열화물창이 출시되었다.하지만, 단열 두께가 두꺼워 짐에도 불구하고 2차방벽 위치 및 설계 형상은 기존 단열시스템과 동일한 것으로 확인된다[7]. 단열 두께를 키움으로써 기존 2차 방벽 위치와 거리가 멀어질수록 Inner Hull의 운항 중 발생하는 변형 기인 굽힘 하중 모멘트가 증가하게 된다[5]. 기존 멤브레인 형 LNG 운반선 공식적 사고 이력에서도 총 2건의 2차방벽 파손사례가 주 원인인 것으로 확인되며[8], 이는 기존 단열시스템 대상으로도 2차방벽에 대한 구조안전성 평가가 추가적으로 필요하다.

이러한 관점에서의 2차 방벽 유리섬유 강화 복합재료에 대한 여러 연구가 진행되어 왔다. Oh et al.[5]은 MARK-III 단열시스템 대상 단열패널과 2차 방벽 설치된 구조물 단위 굽힘 하중 모사 피로실험을 통해 상부 브릿지 패드(Top bridge pad, TBP) 사이 2차 방벽 구조 중 N-B 영역 Flexible Secondary Barrier(FSB)에서 파단남을 확인하였다. Jeong et al.[9]은 MARK-III 단열시스템 대상 2차 방벽 구조물대상 극저온 환경 열해석을 수행하여 N-B 영역 양단 접착 고정된 FSB에서 열 수축력에 기인한 상당한 열응력이 발생하는 구조취약부로 규명하였다. Jeong et al.[7]은 MARK-III 단열시스템 대상 2차 방벽 구조취약부로 규명한 FSB는 실제 Prolonged 길이임을 고려하여 길이 별 인장시험을 통해 길이가 길어짐과 상관없이 파단 강도가 수렴하는 최적의 길이를 규명하였다.

따라서, 극저온 화물창 내 2차방벽 구조취약부에 발생하는 열 응력 계산을 위한 유한요소해석 시 사용할 재료 물성치는 기존 시험방법[10]을 통해 얻은 값으로 Prolonged 길이를 대변할 시험편 최적길이에서의 실험을 통해 새로운 재료 물성치 값 확보가 필요하다. 본 연구에서는 Fig. 1과 같이 2차 방벽 구조취약부의 Prolonged 실제길이 환경을 고려하여 기존 유한요소 열 해석 시 적용할 새로운 실험적 물성치 값을 제안하여 해석의 설계 신뢰성을 확보하고자 한다.

|

Fig. 1 Schematic of Prolonged length on secondary barrier in MARK-III LNG CCS |

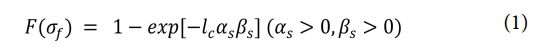

2.1 Flexible Secondary Barrier (FSB)

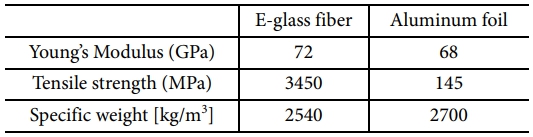

MARK-III 단열시스템 내 2차 방벽은 유리섬유강화 복합재로 이루어져 있으며, 단열패널 사이 지지역할을 하기 위한 Rigid Secondary Barrier(RSB)와 단열패널 사이 빈공간을 연결해주기 위한 Flexible secondary barrier(FSB)로 구성되어 있다[11]. LNG 적재 후 운항 시 2차 방벽 구조 중 양단 고정된 N-B 영역의 FSB에서 상당한 열응력이 발생하여 구조적으로 취약하다[9]. FSB는 연성-취성전이온도(Ductile to brittle transition temperature, DBTT)가 상당히 낮아 극저온용으로 사용되는 알루미늄 합금 금속판의 상대적으로 낮은 강도의 개선을 위해 섬유들이 서로 교차하는 경사 인터로크(Warp interlock) 구조의 E-유리섬유 직물을 강화재로 사용한 복합재료이다[12]. FSB 복합재는 하부 두 단열패널의 브릿지 역할을 하기 때문에 유연성을 유지해야 되므로 레진 접착 유리섬유 복합재인 RSB와는 달리 고무접착제를 사용한다[5]. 본 연구의 시험편인 E-유리섬유 강화 복합재료(FSB, Hutchison 社)의 모식도를 Fig. 2와 같이 나타내었고 각 원자재의 물성을 Table 1에 나타내었다.

2.2 Weibull 분포함수

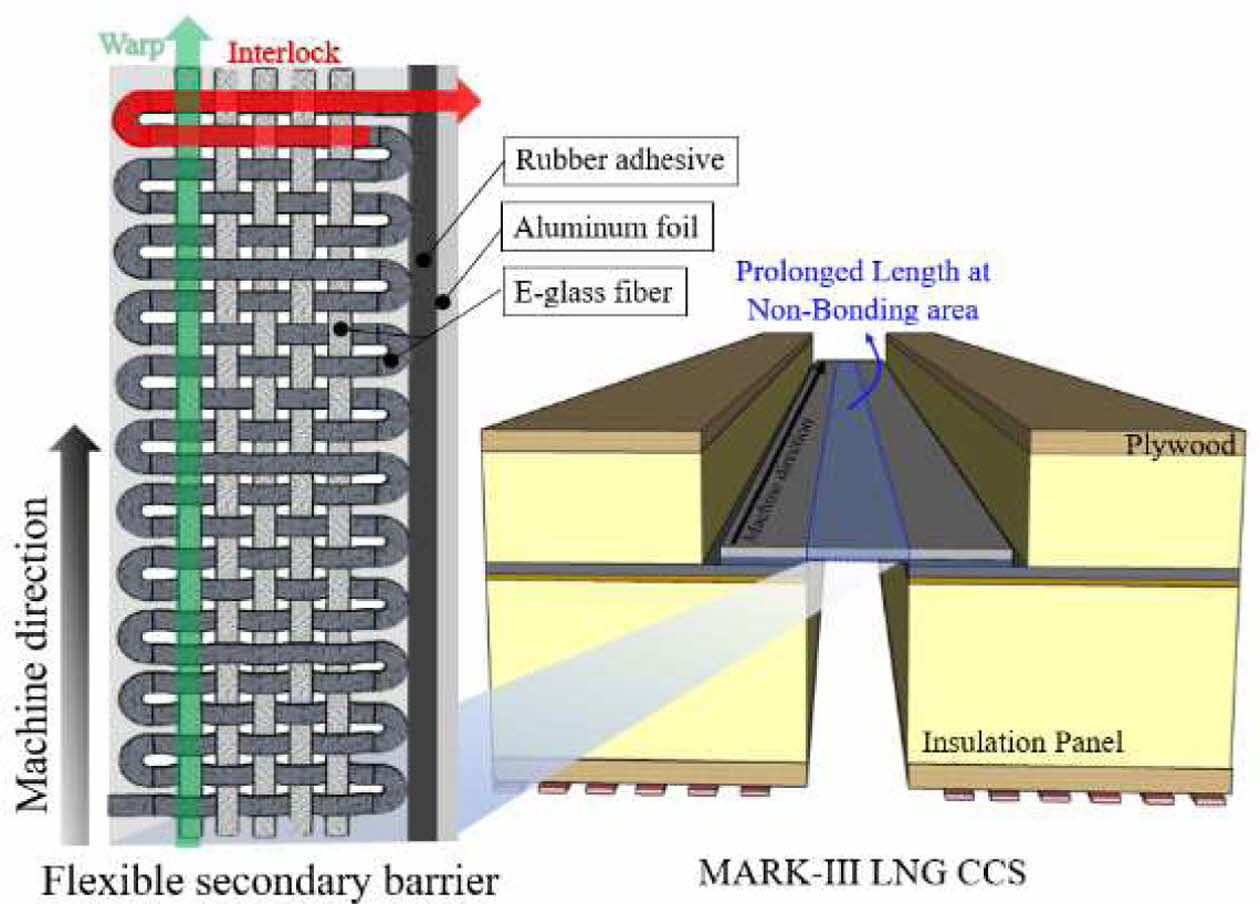

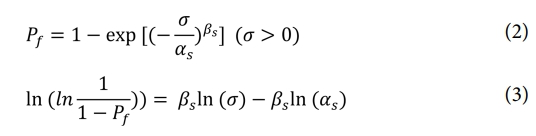

유리섬유 복합재료는 균열 진전 취성 파괴 특성에 따라 특정 형상을 가진 여러 시편을 정해진 변위 및 힘을 가하는 조건 하에서 시편이 파손되는 힘을 기록하더라도 시편 마다 서로 다른 결함 분포에 의해 파단 강도 데이터가 일정하지 않다[7]. 특정 형상 시편에 대한 기계적 물성치 신뢰도 확보 위해서는 분산이 큰 파단강도 데이터의 통계분석 통한 강도 표준화가 필수적이며, 근본적인 결함분포와 관련된 취성 파단의 경우 최약환설(Weakest Link Theory)로부터 유도한 Weibull 통계분석이 파괴역학분야에서 널리 적용되고 있다[12]. 단축 인장실험을 통해 얻은 파단강도데이터 즉, 근본적인 결함분포도를 2-모수 Weibull 분포함수와의 근사화 통해 파라미터 값 산출하여 강도 표준화 하고 관계식은 아래와 같이 나타낸다[13].

위 관계식 (1)에서 σf 은 파단강도, lc은 주어진 시험편의 길이를 나타낸다. βs은 Weibull 함수 분포 형상을 나타내는 파라미터이다. 단축 인장 실험 시 일정한 변형 속도 하 파단 시간은 곧 파단강도 크기와 비례함으로 형상 파라미터가 클수록 파단 발생 시간이 일정해진다. 파라미터 값이 10보다 클 경우, 일정한 시간안에 파단이 발생하는 Wear-out failure로 정의되며 강도 편차가 가장 적은 신뢰도 있는 표준화 값이며 관련 모식도를 Fig. 3과 같이 나타난다[14]. αs은 Weibull 함수 분포 척도를 나타내는 파라미터로써 단위부피의 재료가 인장응력 하에 있을 때 파괴될 확률이 63.2%일 때의 응력을 의미한다[7].

2.3 시험 시나리오

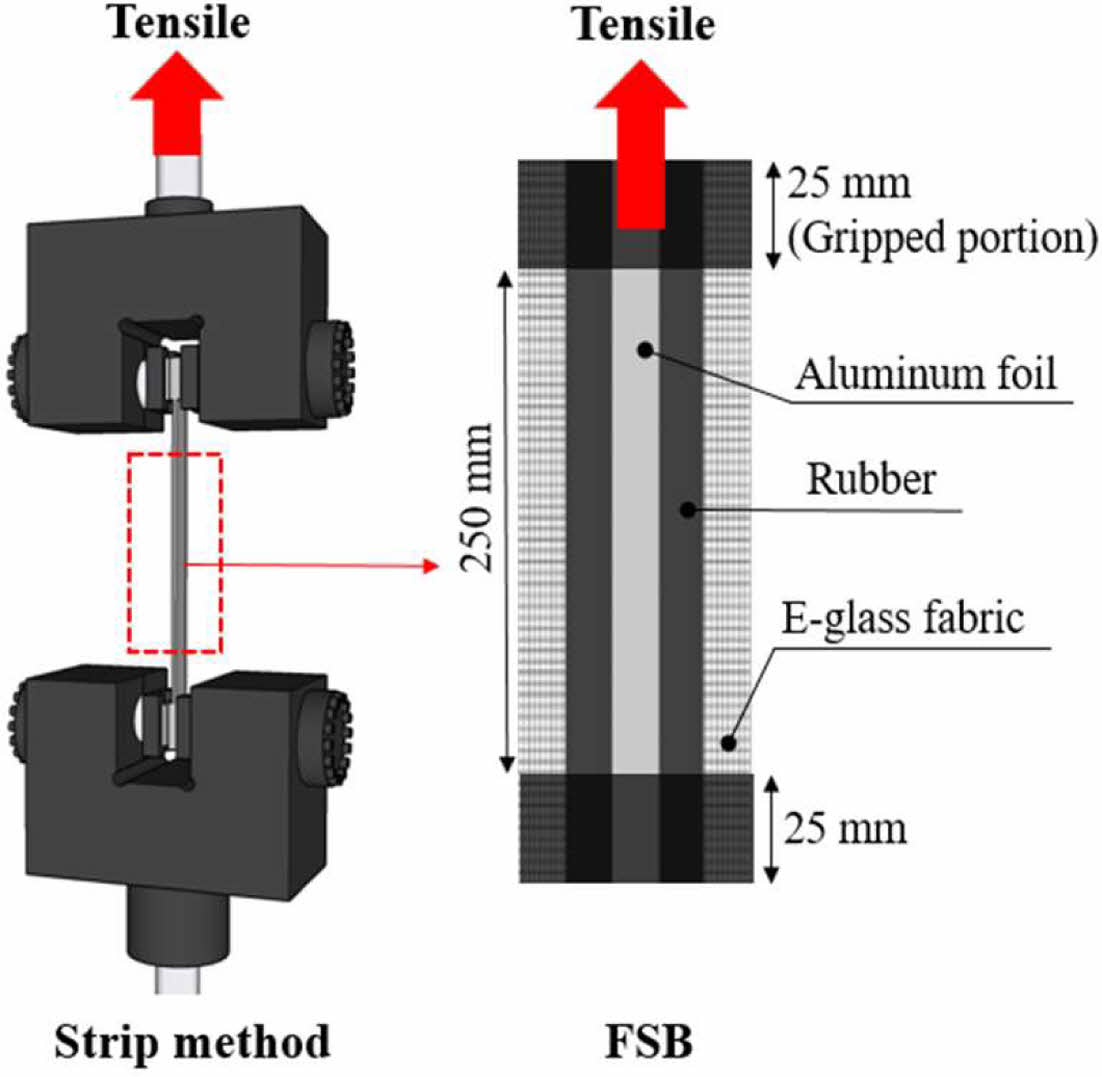

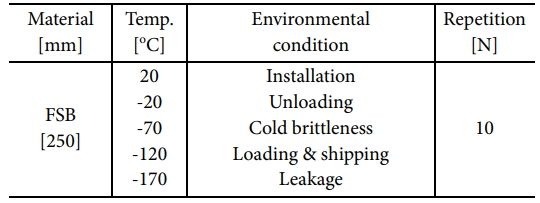

본 연구에서는 유리섬유 복합재의 한정적인 시험편 수량을 고려하여 샘플수가 적은 경우 최소 10번의 반복실험을 통해 신뢰성의 척도를 계산하는 메디안 랭크법을 사용한다[7]. LNG 운행환경, 유출 및 적하역 상황 온도환경을 고려하여[9] 상온에서 극저온까지 온도 별 단축 인장실험을 위해 고무 접착 이중재료 복합재 고려 시험규격인 ISO 1421 Strip method에 따라 수행한다[10]. 측정된 파단 강도 데이터들은 오름차순 배열하여 순위를 정한 다음 메디안 랭크법을 활용하여 파괴확률을 계산하고 대수변환을 통해 Weibull 분포함수의 2-파라미터 계수 값을 산출한다[15]. Weibull 통계분석의 일정한 실험 변형률 속도를 유지하기 위해 준-정적 고려 5 mm/min에서 실험을 수행하였다. 실험 전 유리섬유 복합재료 대상 극저온 열평형구간 도달 시간이 4,725초 인 것을 고려하여 예비냉각 하였다. Prolonged 길이를 고려한 최적 시험편 길이가 250 mm인 것을 고려하여 단축 인장 실험 수행하였으며 실험대상에 대한 모식도를 Fig. 4와 같이 나타내었다[7]. 이와 관련된 본 연구의 실험 시나리오는 Table 2와 같이 나타내었다.

2.4 시험 장비

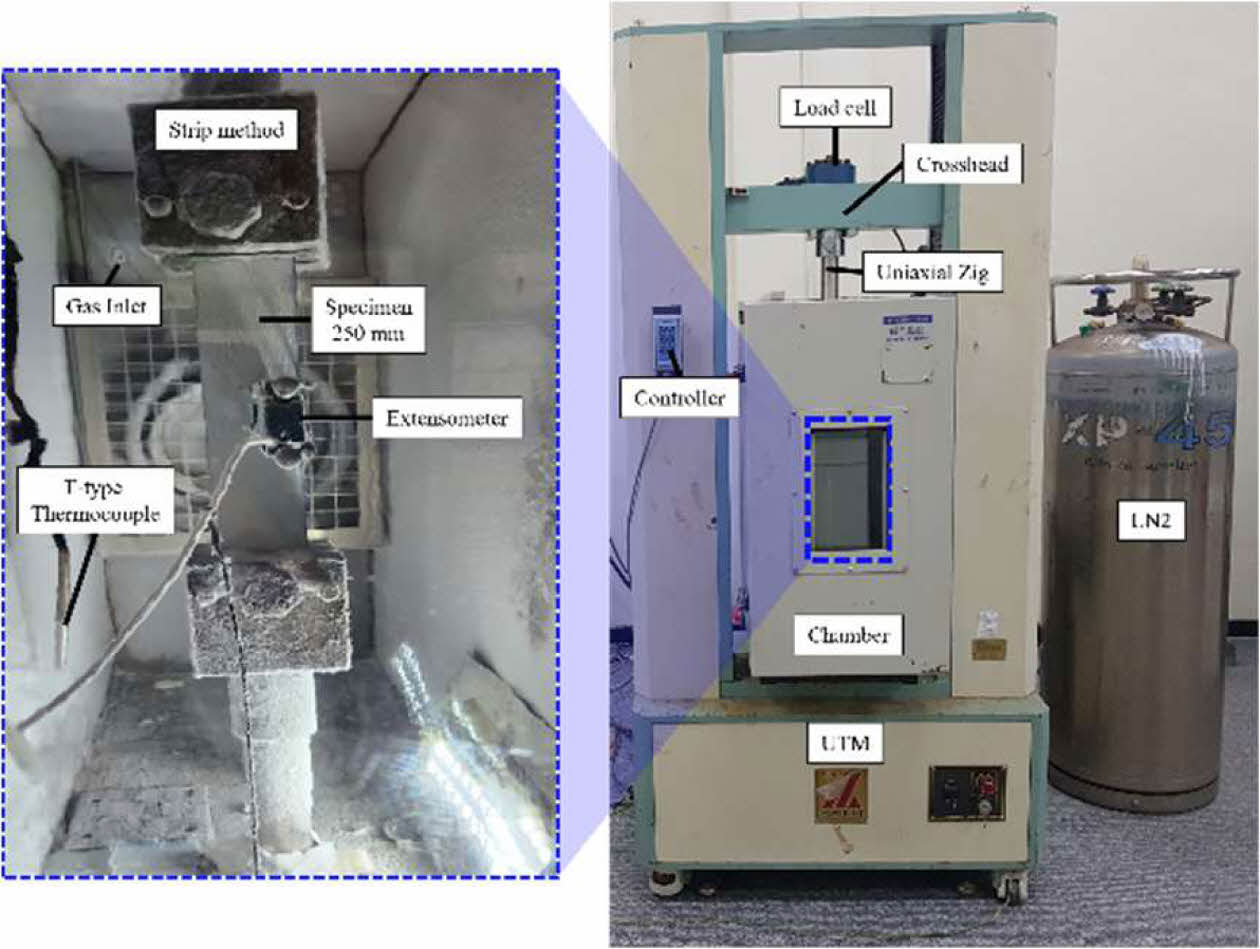

본 연구에서는 -196oC 환경까지 구현이 가능한 특수 극저온 환경 챔버(Ilwon Freezer 社, 온도범위: -196~20oC)를 장착한 최대 하중 5 kN 만능재료시험기(KSU-5M, Kyongsong, strain rate: 0.001~500 mm/min)를 사용하였다. 챔버 내 액체질소(LN2) 분사를 통해 극저온까지 온도구현을 가능하게 하였고 각 온도별 환경을 유지하기 위해 자동온도조절 On/Off Relay 제어 시스템(Ilwon Freezer 社, Hysteresis: ±1oC)을 사용하였다. 챔버 내 온도 측정은 T-타입 열전대를 통해 실시간으로 측정하였고 복합재료 변형만을 측정하기 위해 극저온용 신율계(3542-050-100-LT, Epsilon, 온도범위: -270~ 100oC)을 사용하였다. 단축이 평행한 지그 환봉을 설치하여 인장실험을 수행하였고 봉과 결합된 크로스헤드 위 장착된 로드셀을 통해 재료가 버티는 하중을 실시간으로 측정하였다. 이와 관련된 그림을 Fig. 5와 같이 나타내었다.

|

Fig. 2 Schematic of FSB at prolonged length |

|

Fig. 3 Schematic of shape parameter in Weibull distribution |

|

Fig. 4 Schematic of FSB test specimen |

|

Fig. 5 Photograph of test apparatus |

3.1 Weibull Parameter 추정

본 연구에서는 Weibull 이론 근거한 통계 확률적 분석을 하기 위해선 형상 및 척도 파라미터들을 구해야 하며 이는 단축 인장 실험을 통한 파단강도 데이터를 활용하였다. 인장 실험 시 본 연구의 파단은 최약환설에 근거한 취성 파괴로 파괴확률 Pf 은 아래의 관계식으로 나타낼 수 있다[16].

위 관계식 (2)에서 αs는 인장시편 파단 확률이 63.2%가 되는 특성파단강도이며 βs는 파단강도 편차를 나타내는 Weibull modulus이다. 위 식 (2)의 양변을 두 번 대수변환 통해 관계식 (3)과 같이 나타낼 수 있으며 파단강도에 따른 파괴확률을 알면 형상 및 척도 파라미터들을 구할 수 있다.

온도별 10번의 반복실험을 수행한 파단강도 데이터들은 오름차순으로 배열하여 순위를 정한 후 메디안 랭크법에 근거한 파괴확률 Pi로 나타낼 수 있으며 아래의 관계식으로 표현된다[16].

위 관계식 (3)에서 N은 반복한 단축 인장실험 횟수이며 i은 오름차순 배열 시 해당하는 순위를 나타낸다. 10번의 반복된 파단강도 데이터 범위에 걸쳐서 계산한 파괴확률 Pi는 관계식 (3)과의 최소자승법을 통해 하나의 직선식을 얻게 되고 이 때의 직선 기울기를 통해 Weibull modulus인 βs을 결정하고 y절편값을 통해 특성파단강도인 αs을 결정한다[17].

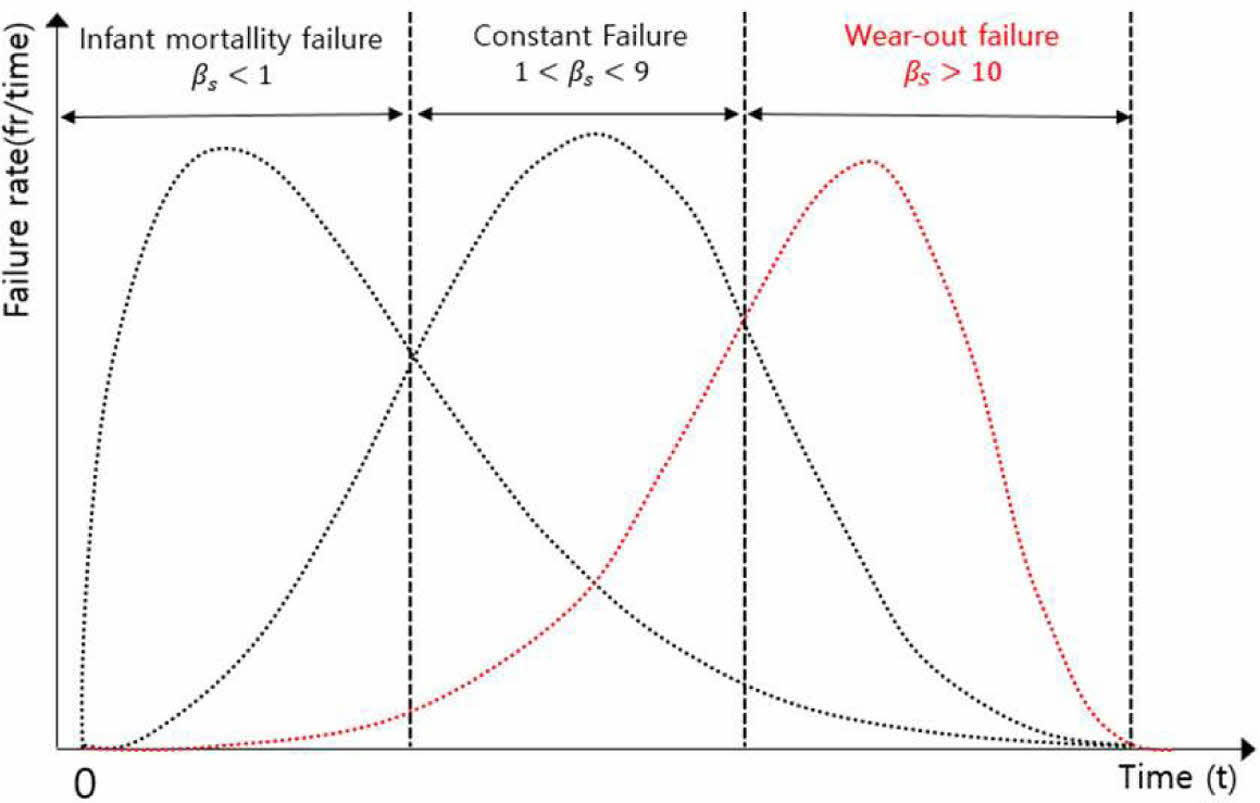

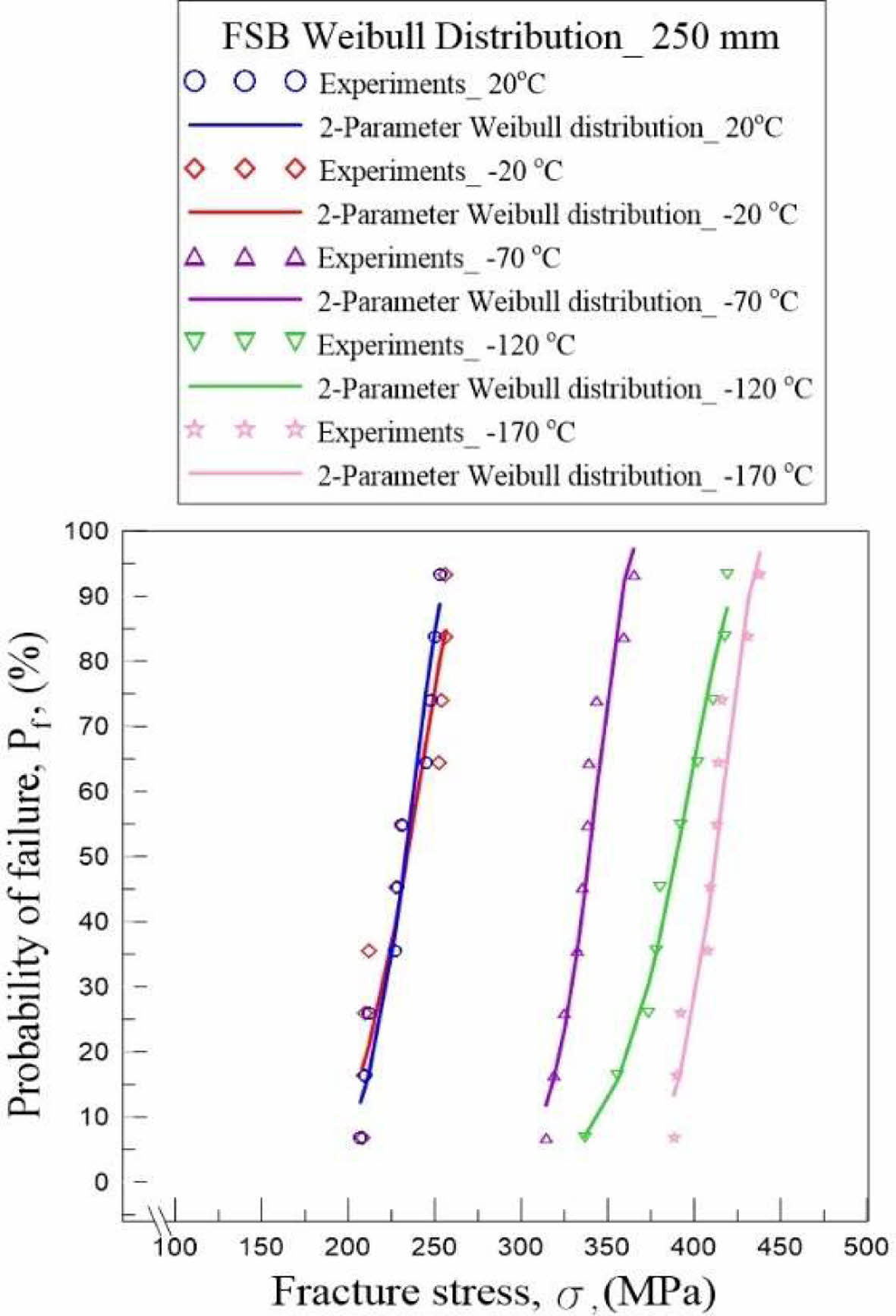

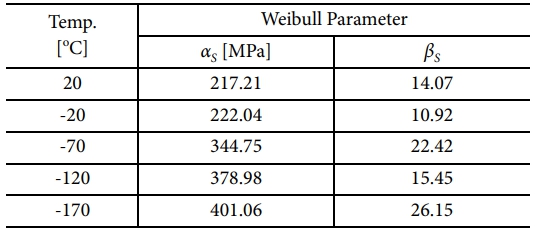

본 연구에서는 유리섬유 복합재료의 온도별 특성파단강도와 파단강도 편차를 구하기 위하여 10번의 반복실험 통해 얻은 파단 강도 데이터들의 Weibull plot을 수행하였고 Fig. 6와 같이 나타내었다. 실험데이터 기반 최소자승법을 통해 산출한 온도별 Weibull 파라미터 값들을 Table 3에 나타내었다.

통계 분석 결과, 최소자승법을 통해 구한 Weibull modulus βS 값이 특정 온도 모든 구간에서 10보다 큼을 확인하였고 이는 Wear-out failure로써 반복 실험 시 시험 시간에 따른 강도 편차가 거의 없음을 의미한다. 반복 실험 시 63.2% 특성파단강도을 나타내는 αS 값이 모든 특정 온도구간에서 실제 LNG 멤브레인 화물창 2차 방벽 최소요구응력인 200 MPa보다 높음을 확인하였다[18]. 특정 온도 구간 중 -70oC 이하부터 특성 파단강도가 이전 온도에 비해 급증하였는데 이는 유리섬유 복합재료의 DBTT가 약 -40oC 부근 인 것을 고려할 때 저온취성에 의한 강도 상승으로 사료된다[19].

3.2 파단 메커니즘 분석

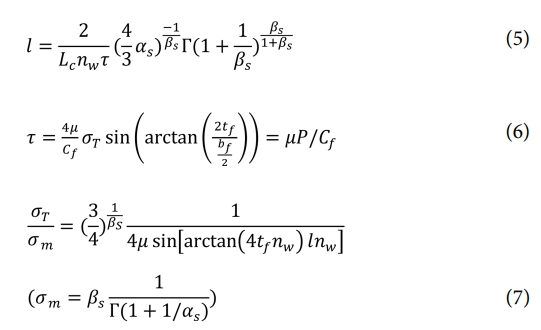

섬유강화를 통한 강도개선은 팽창 시 직물 구조(Woven structure) 섬유 사이사이 교차 점(Weaving point)들의 상호 구속된 환경에 의한 압축력과 마찰 전단력에 의해서 이루어진다[7]. 이러한 섬유직물 길이가 길어질수록 강도개선에 영향을 주는 섬유 간 교차점 개수도 증가하여 전단력이 증가하게 되는데 Weibull 파라미터를 통해 섬유길이 l에 따른 관계식들을 나타낼 수 있으며 아래와 같다[20].

위 관계식 (5)에서 σT은 파단강도, Lc은 교차하는 두 섬유 사이 접촉 면적의 원주길이 Cf의 절반 값을 의미하며 nw은 해당 섬유직물 길이 내 섬유 간 교차점들의 개수를 의미한다.

관계식 (6)에서 P는 섬유 간 교차점에서의 압축력을 나타내며 τ은 마찰전단으로 크게 섬유간 마찰전단과 접착제와의 마찰전단으로 나뉘지만 접착제 마찰전단은 크기가 매우 작아 무시해도 무관하다고 보고된다[20]. tf 와 bf은 각각 섬유의 두께와 너비를 의미하고 μ은 마찰 전단에서의 마찰계수를 의미하며 수직하중에 대한 수평하중 값의 비율이고 본 연구에서 계산한 값은 약 0.38이다. 관계식(7)에서 σm은 평균 파단강도를 의미한다.

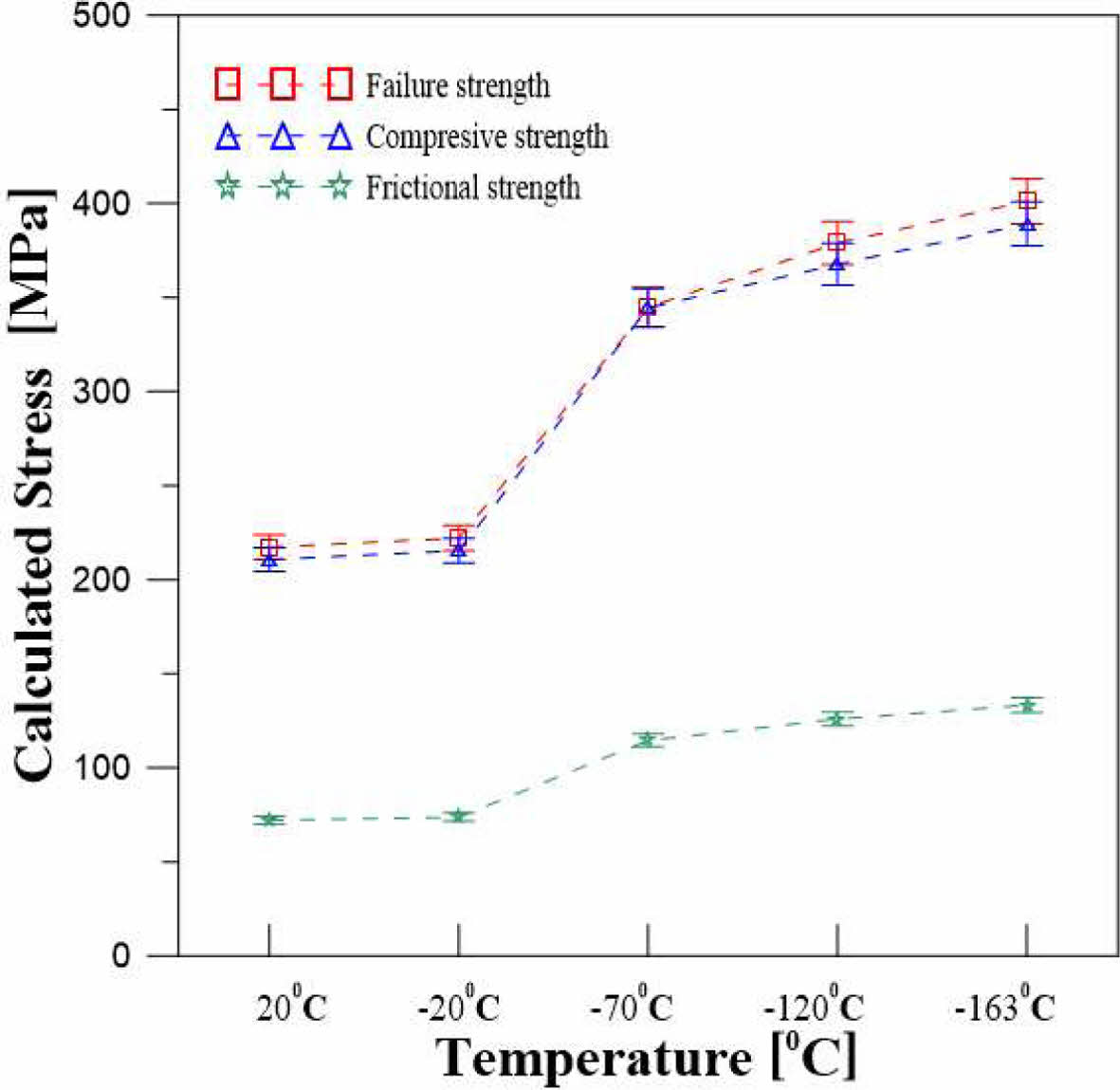

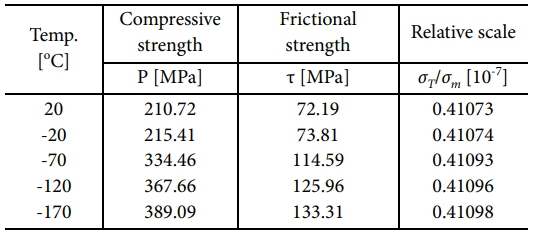

본 연구에서는 2차 방벽 복합재용 강화재 E-유리섬유 재원을 참고하였고[7] Weibull 통계 분석을 통해 산출한 파라미터 값들을 통해 외부 인장력 시 강도 강화에 직접적인 영향을 주는 압축력과 전단력을 산출하였고 파단강도와 비교하여 Fig. 7에 나타내었다. 직물 길이가 길어질수록 교차점 개수도 비례적으로 증가하지만 재료 내 결함량도 증가하고 일정 이상 결함량부터는 특정 강도 이내에서 단편화 효과에 의한 균열진전 파괴가 일어난다[21]. 상대적인 척도 계산 값이 0에 가까울수록 결함균열 진전 파괴가 지배적으로 일어남을 의미하며 본 연구의 상대적인 척도에 대한 값을 산출하여 Table 4에 나타내었다[22].

3.3 기계적 거동 분석

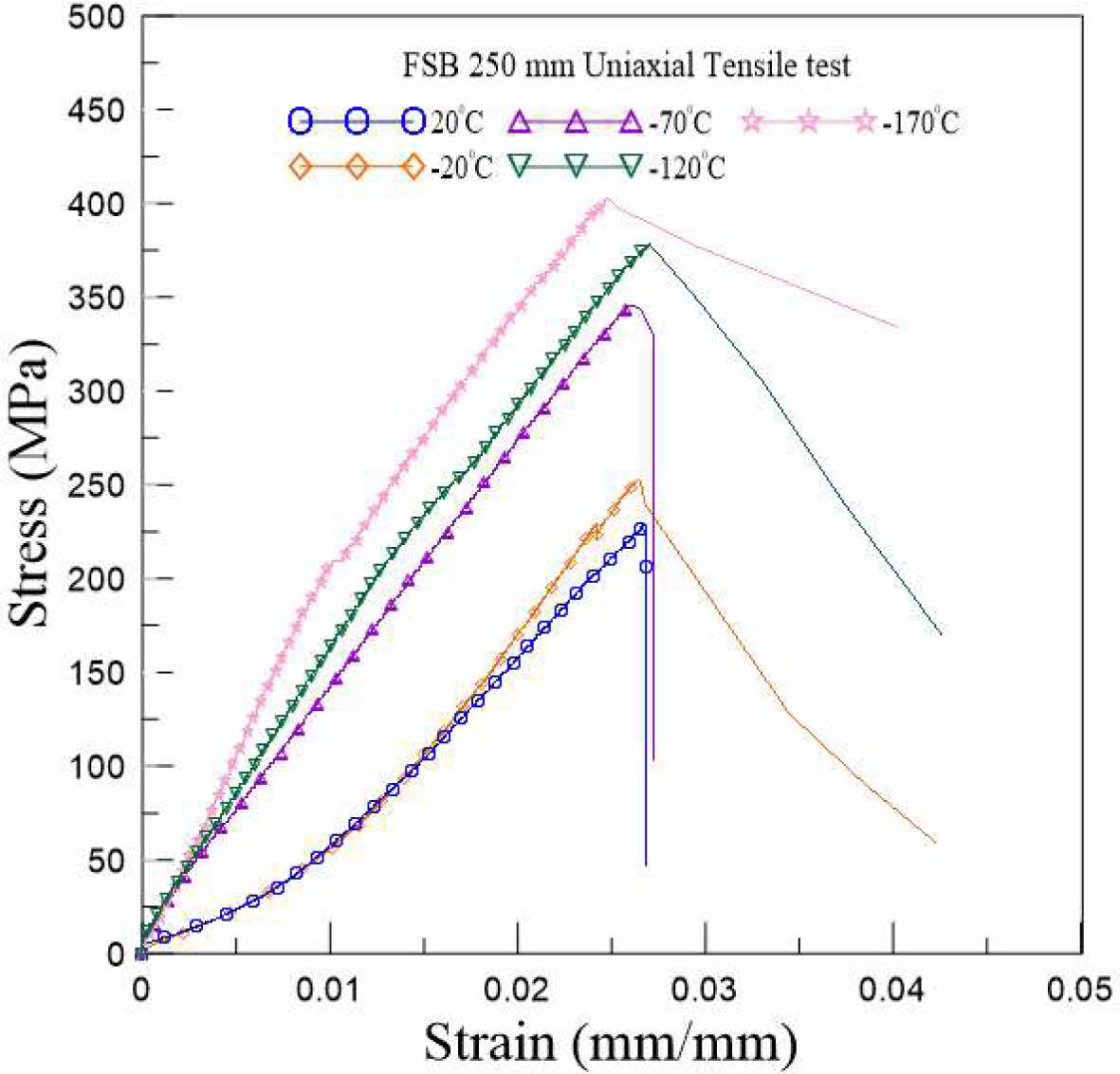

본 연구 시험편의 단면적과, 신율계 표점 거리를 하중과 변위에 각각 나누어 온도별 응력-변형도 선도를 산출하였으며 경향이 비슷한 5개의 데이터 중 최대 최소 값을 제외한 3개 데이터의 평균값을 Fig. 8에 나타내었다. 분석 결과, 20oC, -20oC 온도 환경에서 초기 비선형 거동이 확인되었고 이는 유리섬유의 권축 신장을 반영하는 거동이다[23]. -70oC 이하 온도구간부터 초기 비선형 거동은 확인되지 않았는데 이는 DBTT 이하 저온취성에 따른 권축 신장을 억제하였기 때문이다[24].

대체적으로 모든 온도구간 기계적 거동이 소성변형 거의 없는 취성 파괴가 확인되었으나 초기 선형거동을 보이는 DBTT 이하 온도구간 거동에서는 일정구간 이후 기울기가 줄어드는 변형경화구간이 확인되는데 이는 복합재 내 알루미늄 합금 시트의 기계적 특성이 반영된 거동이다[25].

|

Fig. 6 Weibull plot graph of probability of failure |

|

Fig. 7 Graph of applied stress under fracture |

|

Fig. 8 Graph of stress-strain curve by temperature |

본 연구에서는 멤브레인 형 LNG CCS 내 유리섬유 복합재료 실제 설치 길이 고려 온도별 준-정적 단축 인장실험을 통해 파단 강도 데이터를 확보하였다. 실험을 통해 얻은 결론은 아래와 같다.

1. 10번의 반복 실험데이터를 활용하여 최소자승법을 활용한 Weibull plot을 통해 형상 및 척도 파라미터를 산정하였고 이를 통해 기계적 물성치를 표준화 하였다. 온도별 파단 데이터의 Weibull 형상 파라미터 모두 10보다 큰 값을 확인하였다. 이는 파단 발생 시간이 일정하여 강도 편차가 거의 없음을 의미하고, 파단 시 63.2% 확률로 나타나는 강도를 의미한다.

2. Weibull 파라미터 값을 통해 외부 인장력 작용 시 섬유 간의 교차점에서 발생하는 압축 및 마찰전단 하중 값을 계산하였다. 상대적인 척도 계산 값을 통해 0에 가까운 값을 확인하였고 이는 단편화 작용에 의한 균열 진전 파괴가 지배적임을 의미한다.

3. Weibull 통계분석을 통해 얻은 강도 데이터 표준화 값에 기인한 온도별 기계적 거동을 비교 분석하였다. 분석결과, -70도 저온에서 기계적 강도 및 재료거동이 확연히 달라짐을 확인하였다. 이는 본 연구의 복합재료의 DBTT가 약 -40도인 것을 고려할 때 저온 취성화에 의한 초기 섬유 권축 신장 비선형 거동 억제 및 강도 증가가 일어난 것으로 사료된다.

기존 시험규격에서 제시한 시험편 길이에서의 기계적 물성치는 실제 멤브레인 형 LNG 화물창 대상 2차방벽은 ABM을 통해 설치한 Prolonged 길이를 고려한 시험편 길이와 차이가 있으므로 구조 해석 시 신뢰성 있는 물성치 확보 측면에서 가치가 있을 것으로 사료된다.

본 연구는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구결과이며, 이 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20017575).

- 1. Schinas, O., and Butler, M., “Feasibility and Commercial Considerations of LNG-fueled Ships”, Ocean Eng., Vol. 122, 2016, pp. 84-96.

-

- 2. Kim, J.H., and Chun, K.W., “Technical Trends of LNG Fueled Ship and Bunkering”, Korea Evaluation Institute of Industrial Technology PD Issue Report, Vol. 14, No. 10, 2014, pp. 31-39.

- 3. Yu, Y.H., Kim, B.G., and Lee, D.G., “Cryogenic Reliability of Composite Insulation Panels for Liquefied Natural Gas (LNG) Ships”, Composite Structures, Vol. 94, No. 2, 2012, pp. 462-468.

-

- 4. Esteves, A., Parise, J., and Esteves, A., “Carriage of LNG: Background and Technological Innovations”, 2016, pp. 1-40.

- 5. Oh, D.J., Lee, J.M., Chun, M.S., and Kim, M.H., “Reliability Evaluation of a LNGC Insulation System with a Metallic Secondary Barrier”, Composite Structures, Vol. 171, 2017, pp. 43-52.

-

- 6. Han, S., Rim, C.W., Cho, H., Suh, Y., Lee, J., and Lee, T.K., “Experimental Study on the Structural Behavior of Secondary Barrier of MARK-III LNG CCS”, in: Proc. Int. Conf. Offshore Mech. Arct. Eng. - OMAE, 2009.

-

- 7. Jeong, Y.J., Kim, H.T., Kim, J.D., Kim, J.H., Kim, S.K., and Lee, J.M., “Evaluation of Mechanical Properties of Glass Fiber-reinforced Composites Depending on Length and Structural Anisotropy”, Results in Engineering, Vol. 17, 2023, 101000.

-

- 8. Choi, S.W., Roh, J.U., Kim, M.S., and Lee, W.I., “Analysis of Two Main LNG CCS (Cargo Containment System) Insulation Boxes for Leakage Safety Using Experimentally Defined Thermal Properties”, Applied Ocean Research, Vol. 47, 2012, pp. 72-89.

-

- 9. Jeong, Y.J., Kim, H.T., Kim, J.H., Kim, S.K., and Lee, J.M., “Analysis of Glass Fiber Reinforced Composites in Membrane-Type LNG Cargo Containment System for Structural Safety Using Experimentally Defined Mechanical Properties”, Composite Structures, Vol. 276, 2021, 114532. https://doi.org/10.1016/j.compstruct.2021.114532.

-

- 10. P. 1421 ISO, Rubber-or Plastics-coated Fabrics-determination of Tensile Strength and Elongation at Break, ISO, 2001.

-

- 11. Jeong, Y.-J., Kim, J.-D., Hwang, B.-K., Kim, H.-T., Oh, H.-G., Kim, Y.-T., Park, S.-B., and Lee, J.-M., “Evaluation of Mechanical Performance of Membrane Type Secondary Barrier Anisotropic Composites depending on Fiber Direction”, Journal of the Society of Naval Architects of Korea, Vol. 57, 2020, pp. 168-174.

-

- 12. Jeong, Y.-J., Kim, H.-T., Kim, J.-D., Oh, H.-G., Kim, Y.-T., Park, S.-B., and Lee, J.-M., “A Study on Standardization of Fracture Strength of Secondary Barrier of FSB in MARK-III LNG CCS using Weibull Distribution”, Journal of the Society of Naval Architects of Korea, Vol. 58, 2021, pp. 137-143.

-

- 13. A. Standard, C1239, “Standard Practice for Reporting Uniaxial Strength Data Estimating Weibull Distribution Parameters for Advance Ceramics”, ASTM Int. West Conshohocken, PA, 2001.

-

- 14. He, B., Cui, W., and Du, X., “An Additive Modified Weibull Distribution”, Reliability Engineering & System Safety, Vol. 145, 2016, pp. 28-37.

-

- 15. Calabria, R., and Pulcini, G., “On the Maximum Likelihood and Least-squares Estimation in the Inverse Weibull Distributions”, Statistica Applicata, Vol. 2, 1990, pp. 53-66.

- 16. Barbero, E., Fernández-Sáez, J., and Navarro, C., “Statistical Analysis of the Mechanical Properties of Composite Materials”, Compos. Part B Eng., Vol. 31, 2000, pp. 375-381.

-

- 17. Olteanu, D., and Freeman, L., “The Evaluation of Median-rank Regression and Maximum Likelihood Estimation Techniques for a Two-parameter Weibull Distribution”, Quality Engineering, Vol. 22, No. 4, 2010, pp. 256-272.

-

- 18. Nr. M3101, “Rev C-Seconary Barrier Specification”, Gaztransport Tech., 2010.

- 19. Jeong, Y.-J., Kim, H.-T., Kim, J.-D., Oh, H.-G., Kim, Y.-T., Park, S.-B., and Lee, J.-M., “Analysis of Thermomechanical Properties Considering the Thermal Expansion Anisotropy of Membrane-Type Fiber-Reinforced Composite Material”, Journal of the Society of Naval Architects of Korea, Vol. 58, 2021, pp. 17-23.

-

- 20. Pan, N., “Analysis of Woven Fabric Strengths: Prediction of Fabric Strength Under Uniaxial and Biaxial Extensions”, Composites Science and Technology, Vol. 56, No. 3, 1996, pp. 311-327.

-

- 21. Anderson, T.L., “Fracture Mechanics: Fundamentals and Applications”, Fourth Edition, 2017.

-

- 22. Shahpurwala, A.A., and Schwartz, P., “Modeling Woven Fabric Tensile Strength Using Statistical Bundle Theory”, Textile Research Journal, Vol. 59, 1989, pp. 26-32. https://doi.org/10.1177/004051758905900104.

-

- 23. Hu, J., Structure and Mechanics of Woven Fabrics, 2004.

-

- 24. Szcześniak, L., Rachocki, A., and Tritt-Goc, J., “Glass Transition Temperature and Thermal Decomposition of Cellulose Powder”, Cellulose, Vol. 15, 2008, pp. 445-451.

-

- 25. Vosynek, P., Návrat, T., Peč, M., Pořízka, J., and Diviš, P., “How the Decrease of Collagen or Mineral Affect the Fracture in the Turkey Long Bones”, World Academy of Science, Engineering and Technology, Vol. 8, 2014, pp. 1753-1756.

This Article

This Article

-

2023; 36(4): 246-252

Published on Aug 31, 2023

- 10.7234/composres.2023.36.4.246

- Received on Jun 20, 2023

- Revised on Jul 9, 2023

- Accepted on Jul 28, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Jae-Myung Lee

-

* Department of Naval Architecture and Ocean Engineering, Pusan National University

- E-mail: jaemlee@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.