- Organically Modified Vermiculite-Poly(Ethylene Terephthalate) Nanocomposites

Hai Anh Thi Le*, Yong Tae Park*†

* Department of Mechanical Engineering, Myongji University, Yongin 17058 Korea

- 유기물로 개질한 나노점토-폴리(에틸렌 테레프탈레이트) 복합재료의 기계적 특성

Hai Anh Thi Le* · 박용태*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Because polymer-based composites are lightweight and have excellent properties, their demand is growing rapidly as a way to fulfill properties that are difficult to achieve with a single material. As a result, there has been a lot of research on polymer nanocomposites, which are made by dispersing particles with a size of 1-100 nm in a polymer matrix. In addition, many nanocomposites using thermoplastic resins as matrix materials are being studied. In this study, poly(ethylene terephthalate) (PET)-based nanocomposites containing organic nanoclays modified with cetyltrimethylammonium bromide (CTAB) as interlayer materials were prepared. Among various nanoclays, vermiculite (VMT) has been studied to increase the mechanical and thermal properties of polymeric materials due to its low cost, abundant reserves and unique properties. However, the strong interlayer bonding of VMT has limited its utilization due to its poor exfoliation and dispersion performance within polymer matrices. In this study, the mechanical properties of the VMT content were confirmed by tensile tests, the dispersion of VMT particles in the PET matrix was evaluated by TEM cross-sectional images, and the nitrogen gas barrier properties were evaluated.

고분자 기반 복합재료는 가볍고 우수한 물성을 가지고 있기 때문에, 단일 소재가 갖기 어려운 물성을 충족하기 위한 방법으로서 그 수요는 급격하게 증가되고 있다. 그에 따라, 크기가 1-100 nm를 갖는 입자를 고분자 기지에 분산시켜 제작하는 고분자 나노 복합재료에 대한 연구가 많이 진행되고 있다. 그리고, 나노입자 강화 복합재의 기지 재료로 열가소성 수지를 사용한 복합재료 연구를 많이 진행하고 있다. 본 연구를 통해 세틸트리메틸암모늄브로마이드(CTAB)으로 층간 물질을 개질한 유기 나노 점토가 포함된 폴리(에틸렌 테레프탈레이트)(PET) 기반 나노 복합체를 제조하였다. 다양한 나노 점토 중에서, 질석 (vermiculite, VMT)은 저가이며 풍부한 매장량과 고유의 물성으로 인해 고분자 재료의 기계적 및 열적 특성을 증가시키는 연구들이 수행되고 있다. 하지만, VMT의 강한 층간 결합으로 인해 고분자 기지 내에서 박리 및 분산 성능이 낮아 그 활용이 제한되었다. 본 연구에서는 나노 점토의 함유량에 따른 기계적 물성을 인장 시험으로 확인하였고, 나노 점토 입자가 PET 기재 내에 분산되는 정도를 TEM 단면 사진으로 평가하고, 그리고 질소 가스 차단 특성을 측정하였다.

Keywords: 질석(Vermiculite), 폴리(에틸렌 테레프탈레이트) (Poly(ethylene terephthalate)), 유기점토(Organoclay), 고분자 나노복합재료(Polymer nanocomposite), 개스 차단(Gas barrier)

열가소성 및 반결정성 고분자인 폴리에틸렌 테레프탈레이트(PET)는 높은 유리 전이 온도(Tg), 우수한 기계적 특성, 강한 내화학성 및 성형 용이성으로 인해 용융 가공을 통해 섬유부터 필름 및 병에 이르기까지 다양한 용도로 활용되고 있다[1]. 일반적으로 PET 수지는 시트로 압출된 후 유리 전이 온도에서 텐터링 및 어닐링과 같은 추가 가공을 거친다[2]. 또한 고객이 제품을 사용하는 동안 절단, 코팅, 라미네이팅 및 기타 기술을 사용하여 제품을 고유한 모양으로 가공하는 경우가 많다. 이러한 절차의 대부분은 자동 처리 시스템에 의해 수행된다.

일반적으로 나노 크기의 필러를 추가하여 순수 고분자와 비교하여 특성이 변경된 고분자 나노 복합재를 만든다[3,4]. 2차원 판상 나노 필러는 구형 나노 필러보다 기계적 특성 및 기체 차단 성능과 치수 안정성을 더 효과적으로 개선하게 되고, 이러한 판상 나노 필러로는 개질 점토와 그래핀이 주로 사용되고 있다[5,6]. 또한 기계적 특성, 가스 차단 성능, 열적 안정성 및 치수 안정성과 같은 고분자의 특성을 개선하는 방법 중 한 가지는 고분자 나노 복합재를 사용하는 것이다. 순수한 고분자 또는 기존의 마이크로미터 크기의 입자를 적용한 복합재와 비교할 때 나노 복합재는 필러 함량이 적을 때(일반적으로 6 wt% 이하) 기계적, 열적, 광학적, 물리화학적 특성에서 상당한 이점이 있다. 이러한 특성은 고분자의 적용 분야를 다양화할 수 있어, 시장 점유율을 높이기 원하는 플라스틱 가공업체들은 이러한 나노 복합소재를 더욱 폭넓게 활용하고자 하는 경향이 있다.

특히 나노 복합재에 사용되는 2차원 판상 나노 필러는 구형 필러보다 특성을 더 향상시키는 것으로 알려져 있다. 나노 점토 및 유기물로 개질된 나노 점토는 전통적인 나노 복합재용 2차원 판상 나노 필러로 대량으로 활용되고 있다. 예를 들어, 2차원 나노 점토를 첨가하면 폴리올레핀의 강도와 탄성률이 증가한다는 사실을 관찰하거나, 다양한 연구를 통해 나노 판상 점토를 첨가하여 PET 기반 나노 복합재의 특성을 향상시켰다[7]. 또한, 나노 필러를 첨가하면 PET의 결정화 거동을 변화시킬 수 있으며 대부분의 상황에서 핵생성 역할을 할 수 있다는 것은 잘 알려져 있다[8]. 나노 복합재에서 PET의 구조를 제어하면 소재의 특성을 개선할 수 있을 것으로 기대되어, 이에 따라 PET를 기반으로 한 나노 복합재의 결정화 거동에 대한 연구도 다수 진행되었다. 예를 들어, 나노 점토가 PET가 용융물에서 결정화되는 속도를 증가시키는 것을 관찰하기도 하였다[9]. 또한, PET 기반 나노 복합재료의 경우, 다양한 유기물을 개질제로 사용한 나노 점토를 활용하여 결정성 및 결정화 속도에 미치는 영향을 보고하기도 하였다[10].

지금까지의 나노 점토를 적용한 나노 복합재에 대한 이전 연구에서는 대부분 montmorillonite (MMT) 점토가 사용되었다[11]. 하지만 비용 효율적인 천연 점토인 질석(vermiculite, VMT)은 전 세계적으로 연간 50만 톤의 양이 생산된다[12]. 다만, 분산성이 까다롭기 때문에 주로 고온, 내화 및 방음재에 활용되어 왔으며 고분자와의 복합화에 대한 적용은 거의 이루어지지 않아 고분자/VMT 나노 복합재에 대한 연구 역시 소수에 불과하였다[13]. MMT와 마찬가지로 VMT도 박리 후 고종횡비의 판상 형태의 입자를 생성하여 기체 확산에 대한 장벽으로 유용할 수 있다. VMT 입자는 상대 전하 밀도가 높기 때문에 MMT 입자보다 상대적으로 박리가 더 어렵다. 하지만 양이온성의 유기물 개질제를 사용하면 나노 점토의 층 사이의 공간을 넓힐 수 있어 박리에 유리해진다[14]. 지금까지, VMT 나노 점토의 유기 개질에 사용된 유기물은 주로 4가의 알킬 암모늄 이온으로 VMT의 층간 확장에 기여한다.

이 연구의 목적은 유기물질로 개질된 VMT를 사용하여 PET/VMT 나노 복합재의 특성(기계적 특성, 가스 차단 성능 등)을 높이는 결과를 조사하는 것이다.

2.1 실험 방법

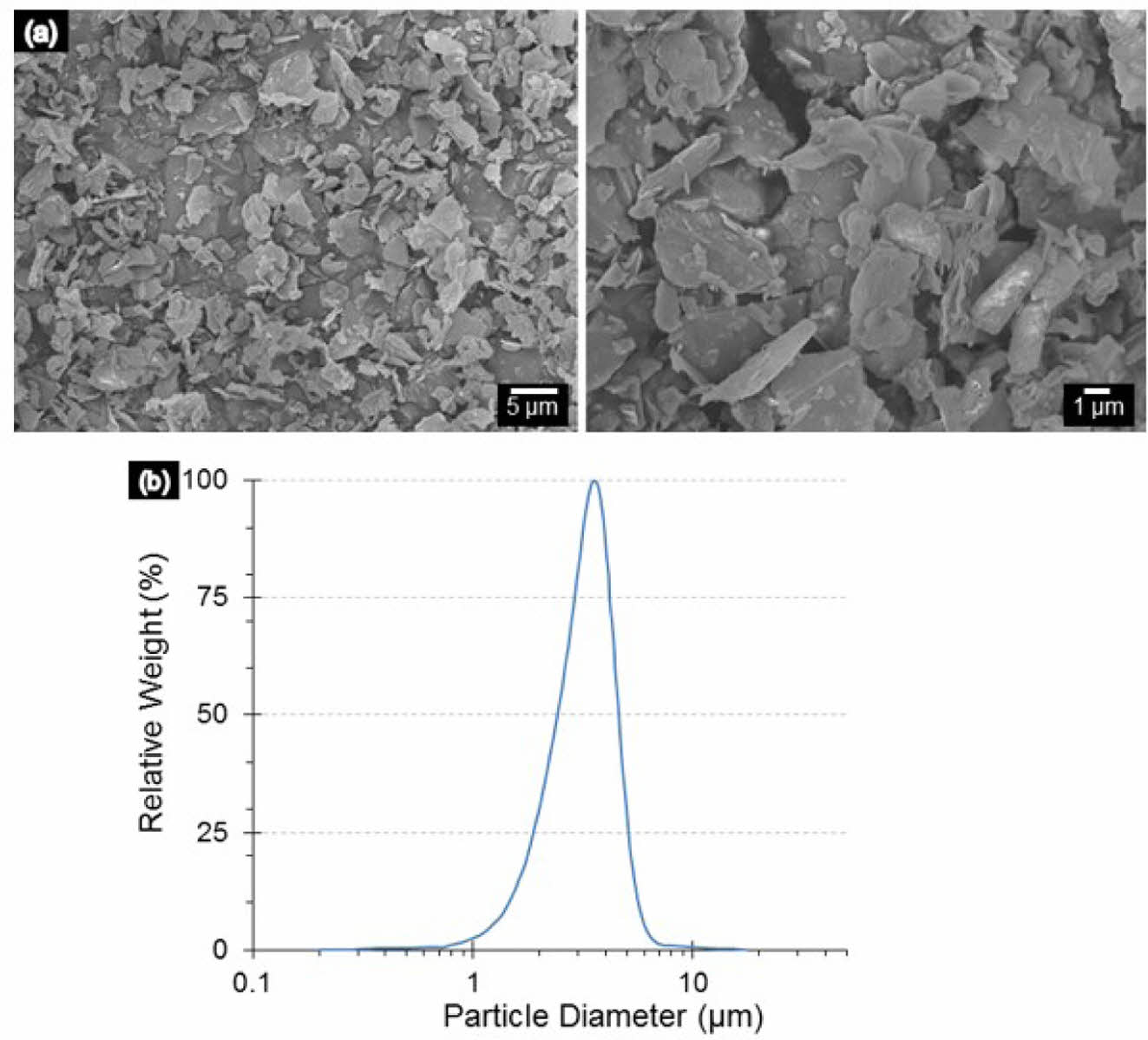

폴리에틸렌 테레프탈레이트(PET) 펠릿은 한국도레이케미칼에서 공급받았고, 이를 분말(30 mesh 입자 크기)로 가공했다. 호소카와 마이크론 제트 밀링을 이용한 열팽창을 거친 평균 3 μm 크기의 입자천연 질석을 시그마-알드리치에서 구매하였다. 염화나트륨(NaCl), 세틸트리메틸암모늄브로마이드(CTAB, 99%), 톨루엔은 시그마-알드리치에서 공급받아 사용하였다. 제트 분쇄된 순수 질석(pristine vermiculate, P-VMT)은 이미 공개된 기술을 사용하여 변경되었다[15]. 층간 금속 양이온(주로 수화된 Mg2+)은 염화나트륨을 환류하여 Na+로 변환되고, Na+로 변환된 VMT(Na-VMT)를 원심분리하여 분리한 다음 탈이온수와 에탄올로 여러 번 세척하여 Cl‑를 제거한 다음 90°C의 진공 오븐에서 하룻밤 동안 건조시켰다. Na-VMT를 80°C에서 48시간 동안 CTAB 수용액으로 대체하여 CTAB으로 개질한 질석(CTAB-VMT)을 합성하였다. 나노 입자 크기 분석기(CPS Instrument, Inc.)를 사용하여 제트 밀링된 VMT 입자의 크기를 측정하였다. 입자 크기는 주사 전자 현미경(SEM)의 이미지로도 확인하였다.

용융 혼합 및 용융 압착을 통해 P-VMT 또는 Na-VMT나 CTAB-VMT가 포함된 PET 기반의 나노 복합재 시트를 만들었다. 용융 혼합에 앞서 PET와 점토 분말을 진공 오븐에서 120°C에서 12시간 동안 건조시켰다. 약 5 g 무게의 PET와 VMT 혼합물을 280°C의 질소 분위기로 8분간 360 rpm으로 트윈 스크류 압출기(Microcompounder, DACA Instruments)로 혼합하였다. 이 때 혼합한 VMT 필러는 0-12 wt% 범위였다. 생성된 나노 복합재를 얼음 수조에서 냉각한 다음 120°C의 진공 오븐에서 12시간 동안 건조했다. 이를 270°C에서 2분간 1-1.5 MPa로 용융 압착하고 결정화를 방지하기 위해 얼음 수조에 냉각한 후 두께 120-180 μm의 최종 비정질 복합재 시트를 생성하고 실험에 맞게 가공하였다.

인장 시편은 최종 비정질 PET 시트를 유효 길이 6 mm의 덤벨 형태로 절단하고 상온에서 0.5 mm/s의 인장 속도로 인장 탄성률과 인장 강도를 측정하고, 파단 시 연신율을 확인하였다. VMT 입자가 PET 매트릭스 전체에 어떻게 분포되어 있는지 확인하기 위해 120 kV의 가속 전압으로 FEI Tecnai T12 투과 전자 현미경을 사용하여 TEM 이미지를 확인하였다. PET 복합재 샘플을 마이크로톰 장치(Leica Ultracut)를 이용하여 70 nm 두께의 박막으로 만든 다음, 실온에서 400 메시 니켈 격자 위에 올려 TEM 장비로 관찰하였다. 25°C에서 개스 투과 장치를 사용하여 두께 100-150 μm의 PET/VMT 복합재 시트의 질소 기체의 박막 투과율을 측정하였다. 처음에는 상단 및 하단 셀에 각각 40-45 psi와 상온 대기압으로 질소 가스를 주입한 다음, 시간 변화에 따라 얇은 PET/VMT 복합재 시트를 통과하는 압력의 변화를 관찰하였다. 시편 면적과 두께에 따른 압력 변화와 필름 전체의 압력 차이를 표준화하여 N2 투과 계수를 결정하였다.

2.2 개질된 VMT의 특성

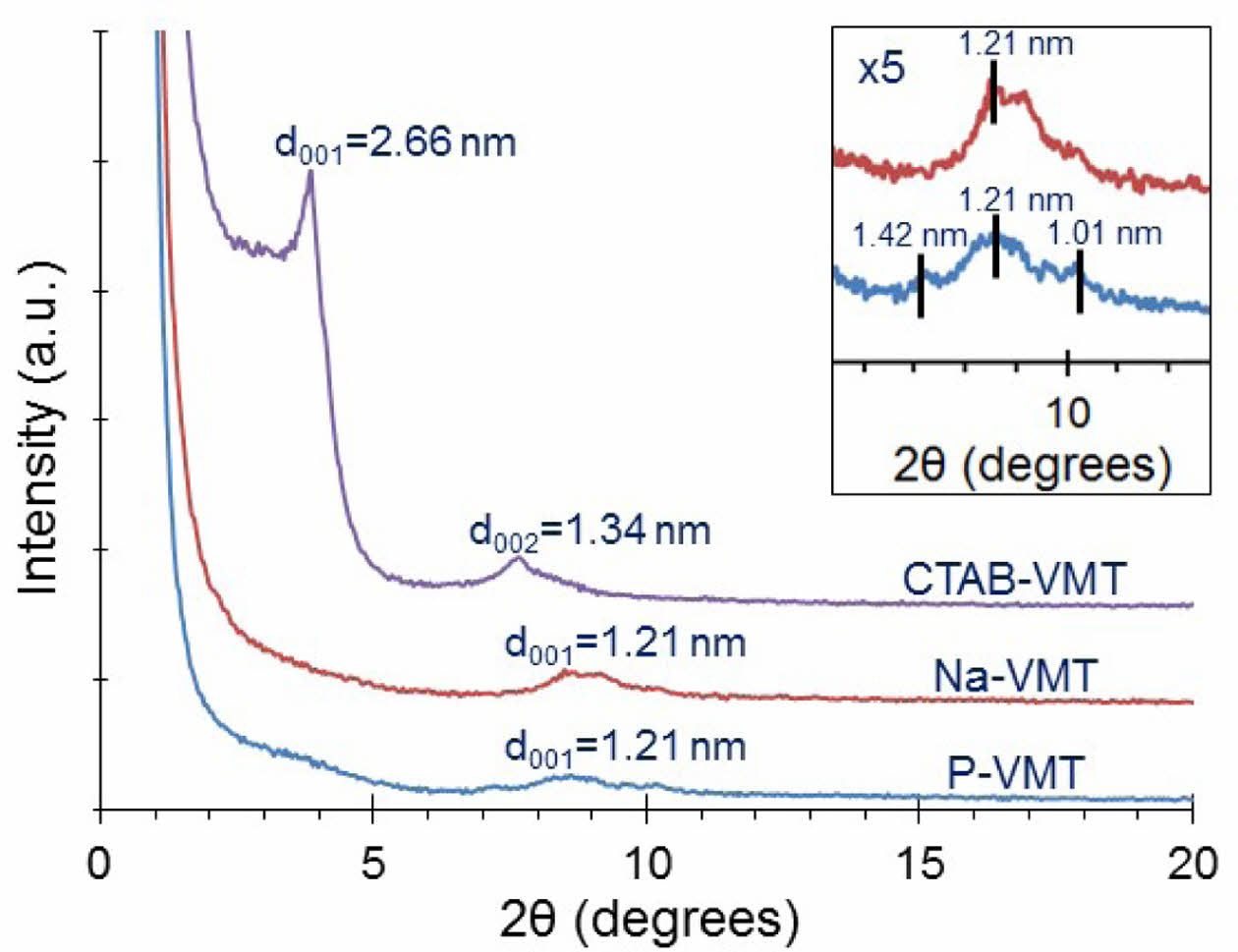

제트 밀링한 P-VMT의 입자 크기는 5 μm 미만이고 평균 3 μm이다(Fig. 1). 수화되고 층을 이룬 P-VMT 층 사이의 Mg2+, Al3+, Fe2+/3+와 같은 다가 금속 양이온이 개질 과정을 통해 1가의 Na+로 전환되었다. Fig. 2에서 볼 수 있듯이, CTAB에 의한 유기적 개질을 통해 각 VMT 중간층의 확장을 분석하기 위해 XRD 패턴을 관찰하였다. P-VMT에서 CTAB-VMT로 바뀌면서 층간 간격의 측정치인 d-간격(d001)이 증가한 것을 볼 수 있다. P-VMT는 1.01-1.42 nm 사이의 세 개의 작은 피크와 1.21 nm의 큰 피크를 보였으며, 이는 여러 광물 또는 기타 물질이 혼합되어 있음을 보여준다. 중간층의 내부 공간에 유기물 복합체가 생성되어 CTAB-VMT는 P-VMT와 동일하게 1.21 nm에서 주 피크를 나타내는 Na-VMT보다 더 큰 2.66 nm의 d001 크기를 나타냈다. 이 결과는 아래에서 설명하는 TEM 분석 결과를 뒷받침하여, PET 나노 복합재에서 대부분의 CTAB-VMT 입자는 박리되어 P-VMT보다 더 나은 분산을 보였다.

2.3 PET 기반 나노 복합재의 분산성 및 구조

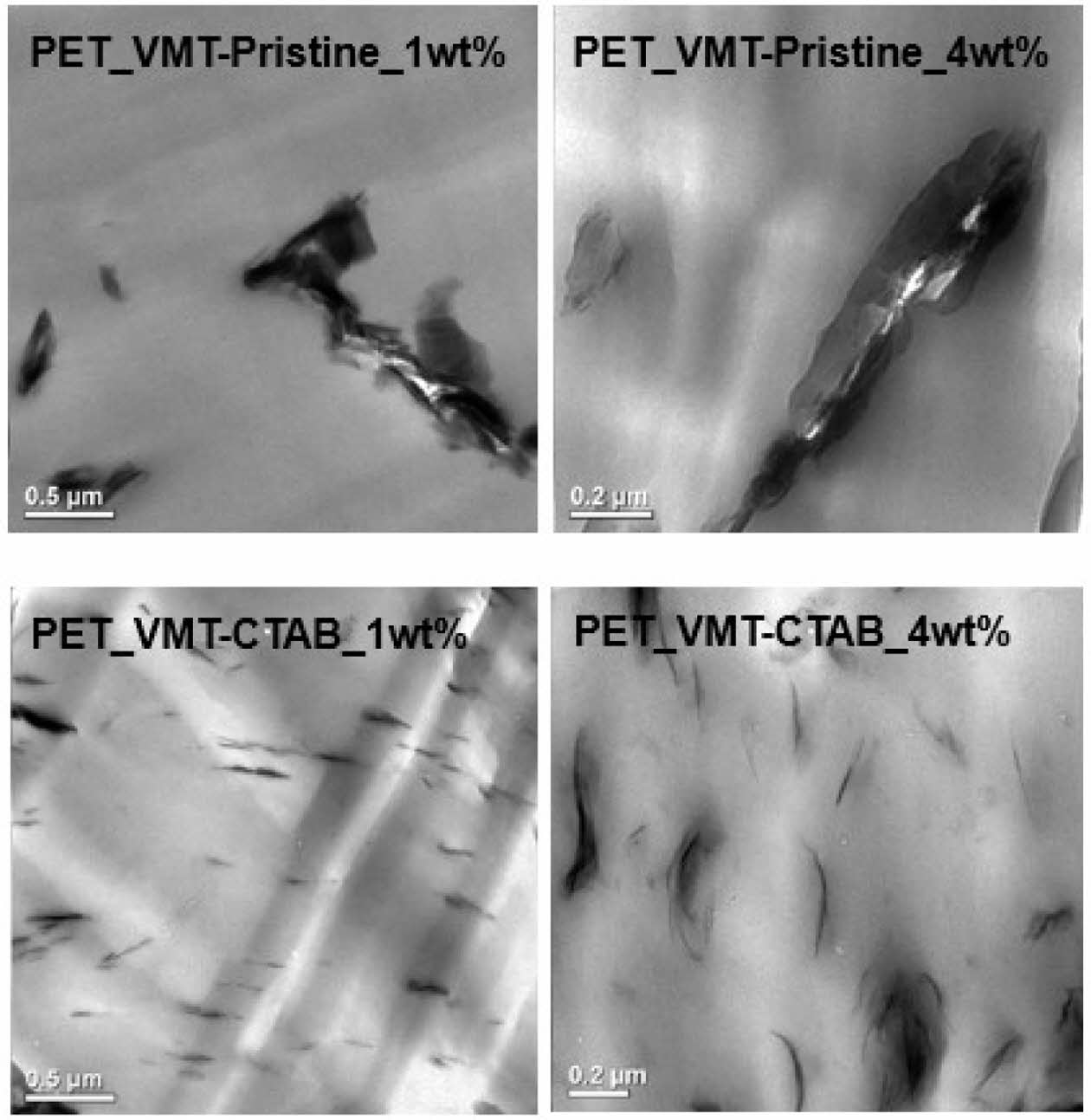

용융 혼합, 용융 압착 및 담금질을 통해 제작한 PET/P-VMT 및 PET/CTAB-VMT 등 PET 기반 나노 복합재에서 나노 필러의 분산을 확인하기 위해 TEM 현미경 사진을 확인하였다. Fig. 3의 1 wt% 및 4 wt%의 나노 점토를 함유한 PET/P-VMT 및 PET/CTAB-VMT 나노 복합재의 TEM 현미경 사진은 나노 입자들이 전체적으로 균일하게 분산된 내부 구조를 보여준다. 여기서, 어두운 회색과 밝은 회색 영역은 각각 VMT가 풍부한 영역과 PET가 풍부한 영역을 나타낸다. TEM 이미지는 내부 구조를 확인할 수 있는 것 외에도 개별VMT 입자의 크기와 층간 간격의 변화를 확인할 수 있다. PET/CTAB-VMT 나노 복합재에서는 거의 박리된 단일 시트의 CTAB-VMT가 관찰된다. 이는 위의 XRD 결과에서 보듯, CTAB으로 인한 나노 점토 중간층 폭의 확장과 높은 전단 혼합으로 인해 점토 입자의 박막 분리가 촉진된 결과이다. 메커니즘은 다음과 같이 요약할 수 있다. 처음에는 CTAB과 Na+ 같은 금속 이온 간의 층간 물질 교환 후 VMT 층이 확장되면서 팽창한다. 그런 다음 PET 기지에 분산될 때, 높은 전단 혼합(shear mixing)에 의해 점토판 스택이 분해되고 부분적인 점토판 박막들의 박리가 발생한다. 일부 박막, 특히 스택의 상단 또는 하단에 있는 박막은 PET의 내부 확산과 강한 전단이 결합되며 보다 쉽게 박리된다. 이와 대조적으로, PET/P-VMT의 TEM 현미경 사진은 점토판 스택이 쌓여 있고 관찰 가능한 분리된 박막 점토가 없는 PET/P-VMT의 내부 구조를 보여준다. PET/CTAB-VMT와 비교했을 때, PET/P-VMT의 나노 복합재에서는 박막 분리된 점토 시트가 거의 관찰되지 않았다. 높은 전단 혼합에도 불구하고 전단력은 점토 입자 스택을 분리하기에 충분하지 않았지만, 큰 점토 덩어리는 부서지고 작은 스택이 PET 내부 곳곳에 분포되었다. 이렇듯, P-VMT(낮은 종횡비와 두꺼운 스택)와 CTAB-VMT(높은 종횡비와 얇은 스택)는 모두 PET에서 잘 분산된 것으로 보이지만, 일부 P-VMT는 분리되지 못한 스택으로 관찰되고 CTAB-VMT는 가장자리가 주름진 채로 거의 같은 방향으로 정렬된 것처럼 보이는 몇 층의 스택 형태로 분산되어 있다. 박리의 차이로 인해, 유사한 나노 점토 비율을 고려할 때 PET/P-VMT 내부의 입자 간 거리가 PET/CTAB-VMT의 입자 간 거리보다 더 큰 것으로 확인되었다.

2.4 기계적 특성 분석

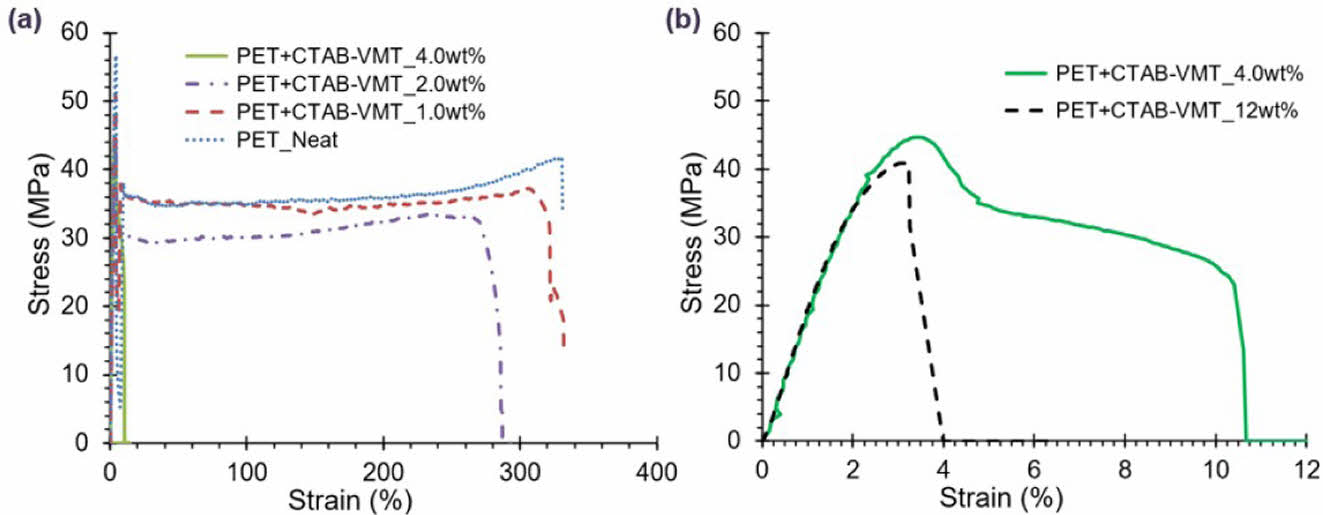

Fig. 4에 PET 및 PET/CTAB-VMT의 대표적인 응력-변형률 곡선을 표시하였으며, 나노 복합재 샘플은 항복에 이어 소성 변형 영역이 나타나고 작은 비율로 경화되어 결국 샘플이 파손에 이르게 된다.

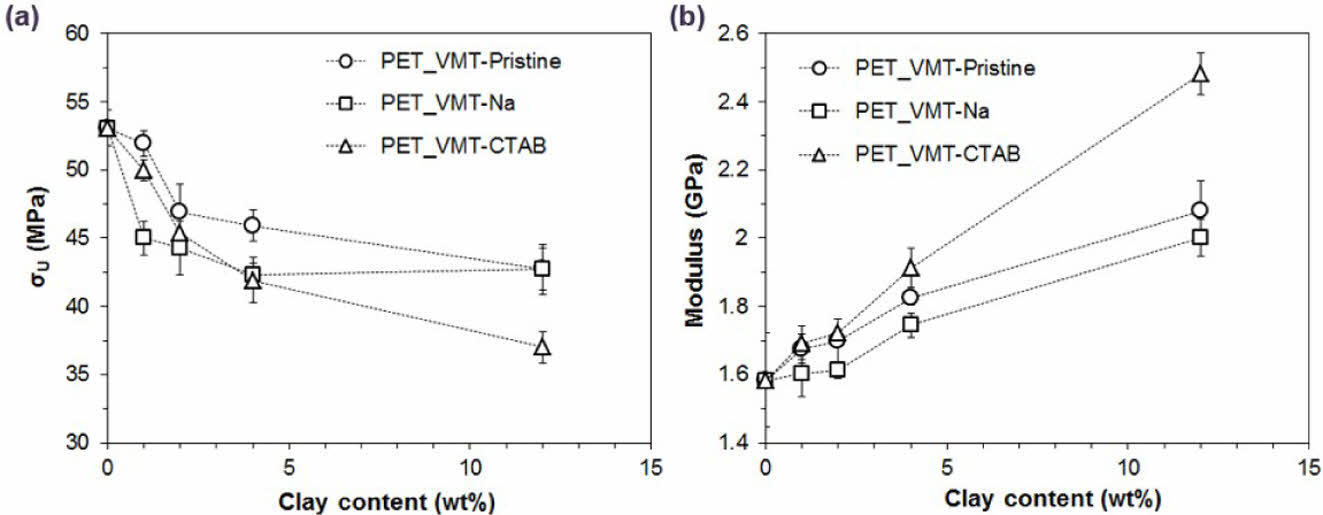

Fig. 5는 PET 나노 복합재의 최대 인장강도와 탄성계수를 모두 보여준다. 예상대로 PET 나노 복합재 전반에서 순수한 PET에 비해 탄성계수의 향상 효과가 관찰된다. 각 시편의 최대 인장강도는 Fig. 5(a)에 나타내었으며, 세 종류의 VMT를 적용한 경우 모두 나노 점토 함유량이 증가함에 따라 최대 인장강도는 감소되었다. Fig. 5(b)에서, 필러를 2 wt% 함유하면 PET/P-VMT의 경우 탄성계수가 8%, PET/Na-VMT의 경우 2%, PET/CTAB-VMT의 경우 9% 증가하며, 4 wt% 함유하면 PET/P-VMT의 경우 영탄성률이 15%, PET/Na-VMT의 경우 10%, PET/CTAB-VMT의 경우 21%의 탄성계수 증가가 관찰되었다. 12 wt% 함유되면 PET/P-VMT의 경우 탄성계수가 32%, PET/Na-VMT의 경우 27%, PET/CTAB-VMT의 경우 57%의 탄성계수가 증가되었다. 따라서 일반적으로 유기물로 표면개질된 VMT를 포함하면 기능화되지 않은 VMT에 비해 나노 복합재의 탄성계수가 증가하였다.

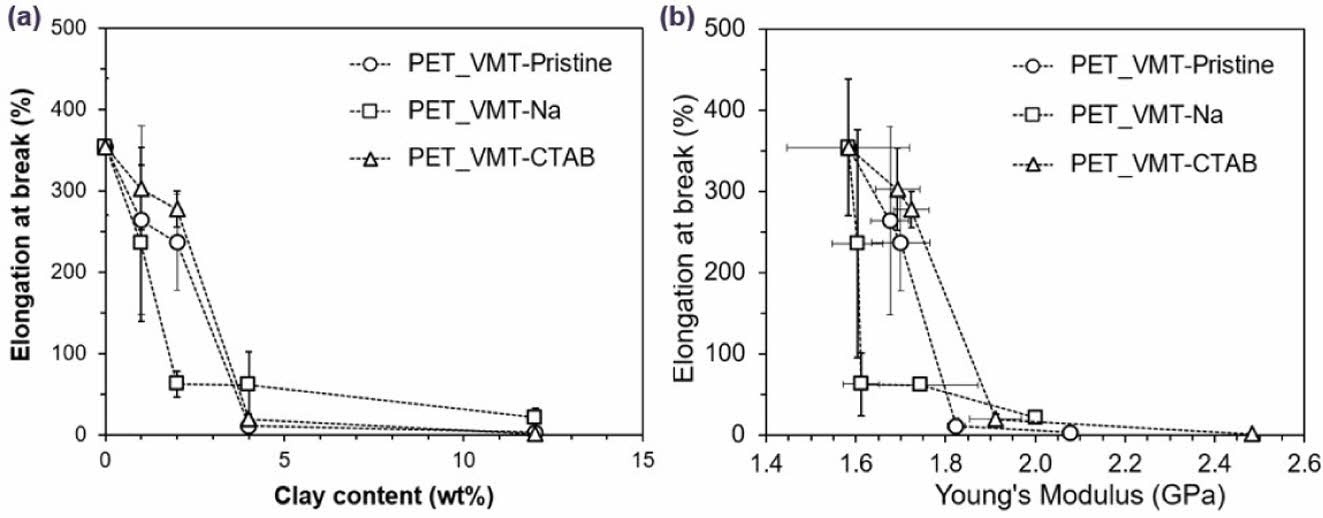

Fig. 6(a)에서, 모든 나노 복합재 시스템의 파단 연신율은 VMT 나노 필러의 함유량에 따라 감소하였다. 2 wt% 함유하면 PET/P-VMT의 경우 파단 연신율이 3.54에서 2.37로, PET/CTAB-VMT의 경우 2.77로 감소가 관찰되었다. 나노 필러가 4 wt% 함유되면 PET/P-VMT의 경우 0.11, PET/CTAB-VMT의 경우 0.20으로 파단 연신율이 급격히 감소하였다.

이 샘플의 탄성계수과 파단 연신율 간의 관계는 Fig. 6(b)에 나와 있다. 나노 복합재 전반에서 탄성계수와 파단 연신율 간의 의존성을 보여준다. PET/P-VMT에 반해 1-2 wt%의 낮은 함유량에서는 PET/CTAB-VMT의 파단 연신율 감소가 억제되는 것으로 보여, CTAB-VMT이 P-VMT에 비해 탄성률을 향상시키고 연신율 감소를 억제한다는 결론을 내릴 수 있다. PET와 나노 점토의 이러한 탄성률의 향상은 표면 개질을 통한 종횡비와 비표면적이 높은 점토 입자들의 균일한 분산이 PET 매트릭스에서 필러로의 효과적인 응력 전달로 이어진다는 것을 보여준다. 그러나, 종횡비가 높은 필러를 사용한 나노 복합재는 기하학적으로 PET 사슬의 움직임이 더 제한적으로 되어 파단 연신율이 감소를 가져오게 된다. PET 사슬은 일반적으로 변형 중에 풀리게 되고 이는 과정에서 변형 에너지가 흡수되어 소성 변형이 발생하는데, PET/CTAB-VMT의 경우 고종횡비 입자가 사슬의 움직임을 강하게 제한하기 때문에 변형 에너지를 흡수하는 능력이 낮아져 소성 변형의 정도가 매우 낮아지게 된다.

2.5 가스 투과 성능

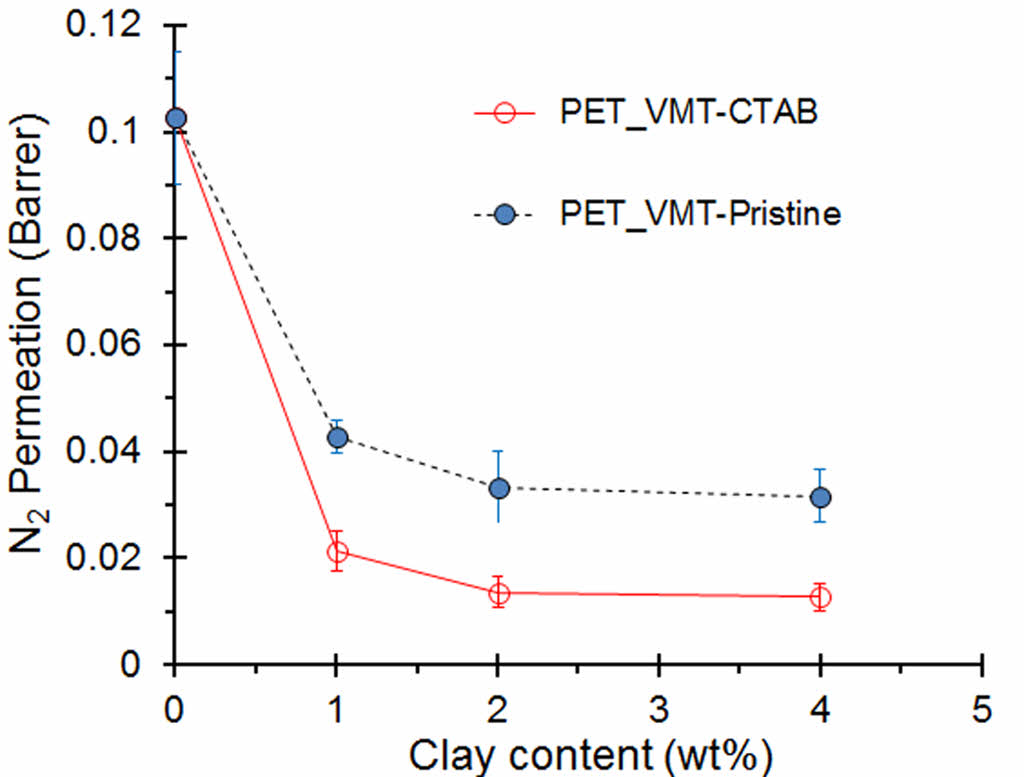

이 연구의 중요한 목표 중 하나는 적은 양의 유기 나노점토 필러를 첨가하여 가스 차단 특성을 크게 향상시키는 것이었다. 판상 CTAB-VMT 필러의 첨가로 질소 가스 차단 특성이 크게 향상되어, 고분자 복합 박막 내부에서 효과적인 가스 차단 입자라는 것을 확인하였다. Fig. 7과 같이 2 또는 4 wt%의 CTAB-VMT를 사용한 PET 복합재 시트의 질소 가스 투과율이 최대 85%까지 감소하였다. 박리된 판상 CTAB-VMT 입자는 고분자 복합재 시트 내부에서 효과적인 가스 차단 성분으로 작용하여 가스 확산을 줄일 수 있다. PET/CTAB-VMT 시트와 비교를 위해 같은 비율의 필러를 첨가한 PET/P-VMT 시트의 질소 가스 투과율을 측정하였다. PET/P-VMT에서는 PET/CTAB-VMT 대비 질소 가스 투과 감소율이 상대적으로 낮은 것이 관찰되었다. 이는 각 VMT의 분산을 통한 입자 간 거리 및 종횡비의 차이로 설명될 수 있는데, CTAB-VMT의 경우 박리로 인해 같은 wt% 첨가에 대해 높은 종횡비로 보다 많이 잘 분산되어 있음을 TEM 이미지를 통해 확인할 수 있다. 효과적으로 분산된 VMT 입자는 박막을 투과하는 질소 기체 입자의 투과 경로를 늘려 투과율의 감소를 높이는 것으로 알려져 있으며, 또한 점토 입자의 표면 특성에 의해서도 영향을 받게 된다. 유기입자로 개질되지 않은 P-VMT의 경우, 계면에 일부 결함을 유발하여 공극을 생성하고 결국 투과성을 증가시킬 수 있다[13].

|

Fig. 1 (a) SEM images and (b) particle size distribution of jetmilled P-VMT |

|

Fig. 2 XRD patterns of 3 different P-VMT, Na-VMT, and CTABVMT are shown for comparison. The five-time enlargements of the P-VMT and Na-VMT peaks are displayed in the inset |

|

Fig. 3 TEM images of PET/P-VMT and PET/CTAB-VMT nanocomposites with 1 and 4 wt% of nanofillers |

|

Fig. 4 Representative stress-strain curves of neat PET and PET/ CTAB-VMT nanocomposites with different 1-12 wt% loading at room temperature |

|

Fig. 5 (a) Ultimate tensile strength and (b) elastic modulus of 3 different PET/VMT nanocomposites according to VMT clay content. Elastic modulus is increased ~57% with 12 wt% of organo-VMT |

|

Fig. 6 Elongation at break of 3 different PET/VMT nanocomposites according to (a) VMT clay content and (b) elastic modulus |

|

Fig. 7 Nitrogen gas permeation of PET/P-VMT and PET/CTABVMT nanocomposites according to VMT clay content |

본 논문에서는 유기물을 이용하여 층간 물질을 개질한 유기 나노 점토를 합성하고, 용융 혼합을 통해 PET 기반 나노 복합재를 제조하였다. TEM을 통해 나노 입자의 박리 및 분산과 같은 내부 구조를 조사하여 각 나노 점토의 PET 기지 내 분산 수준을 비교하였다. 또한 인장시험을 통해 비정질 PET 나노 복합재의 기계적 특성을 평가하였다. 개질된 유기 점토를 사용한 나노 복합재는 개질되지 않은 점토를 사용하여 제조된 나노 복합재에 비해 향상된 탄성률을 나타냈다. 또한 균일하게 분산된 높은 종횡비의 나노 필러로 인해 질소 가스 투과율의 감소가 관찰되었다. 제조된 최종 나노 복합체는 4 wt%의 낮은 점토 첨가로 기계적 특성(탄성 계수 21% 증가)이 향상되고 질소 가스에 대한 투과율이 85%까지 감소하는 것으로 나타났다. 이렇듯 유기소재로 표면 개질된 나노 점토를 이용하여 기계적 특성과 가스 차단 특성을 향상시킨 복합재는 필름 및 용기 등에 이용되는 PET 제품의 용도를 더욱 다양하게 할 것이라 기대한다.

이 논문은 2022년도 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행된 연구로 (No. 2022R1A2C2006081) 지원에 대해 진심으로 감사드립니다.

- 1. Gupta, V.B., and Bashir, Z., “Handbook of Thermoplastic Polyesters: Homopolymers, Copolymers, Blends, and Composites,” 2005, pp. 362-387.

-

- 2. Tsunekawa, T., Higashioji, T., Hosokawa, H., Kubota, A., and Ishizuka, I., “Development and Industrialization of a Biaxially Stretched Nano-alloyed Film,” Polymer Journal, Vol. 44, 2012, pp. 1170-1178.

-

- 3. Brune, D.A., and Bicerano, J., “Micromechanics of Nanocomposites: Comparison of Tensile and Compressive Elastic Moduli, and Prediction of Effects of Incomplete Exfoliation and Imperfect Alignment on Modulus,” Polymer, Vol. 43, 2002, pp. 369-387.

-

- 4. Choi, W., Kim, H., Yoon, K., Kwon, O., and Hwang, C., “Preparation and Barrier Property of Poly(ethylene terephthalate)/clay Nanocomposite Using Clay-supported Catalyst,” Journal of Applied Polymer Science, Vol. 100, 2006, pp. 4875-4879.

-

- 5. Sharma, R., Joshi, H., and Jain, P., “Short Review on the Crystallization Behavior of PET/clay Nanocomposites,” Journal of Chemical Engineering and Materials Science, Vol. 2, 2011, pp. 39-43.

- 6. Kim, H., Abdala, A.A., and Macosko, C.W., “Graphene/polymer Nanocomposites,” Macromolecules, Vol. 43, 2010, pp. 6515-6530.

-

- 7. Hasegawa, N., Kawasumi, M., Kato, M., Usuki, A., and Okada, A., “Preparation and Mechanical Properties of Polypropylene-clay Hybrids Using a Maleic Anhydride-modified Polypropylene Pligomer,” Journal of Applied Polymer Science, Vol. 67, 1998, pp. 87-92.

-

- 8. Aoyama, S., Ismail, I., Park, Y.T., Yoshida, Y., Macosko, C.W., and Ougizawa, T., “Polyethylene Terephthalate/trimellitic Anhydride Modified Graphene Nanocomposites,” ACS Applied Nano Materials, Vol. 1, 2018, pp. 6301-6311.

-

- 9. Ou, C.F., Ho, M.T., and Lin, J.R., “Synthesis and Characterization of Poly(ethylene terephthalate) Nanocomposites with Organoclay,” Journal of Applied Polymer Science, Vol. 91, 2004, pp. 140-145.

-

- 10. Calcagno, C.I.W., Mariani, C.M., Teixeira, S.R., and Mauler, R.S., “The Effect of Organic Modifier of the Clay on Morphology and Crystallization Properties of PET Nanocomposites,” Polymer, Vol. 48, No. 4, 2007, pp. 966-974.

-

- 11. Widya, T., and Macosko, C.W., “Nanoclay-modified Rigid Polyurethane Foam,” Journal of Macromolecular Science, Part B, Vol. 44, 2005, pp. 897-908.

-

- 12. Benham, A.J., and Brown, T.J., “African Mineral Production 2001-05,” British Geological Survey, 2007.

- 13. Qian, Y., Lindsay, C.I., Macosko, C., and Stein, A., “Synthesis and Properties of Vermiculite-reinforced Polyurethane Nanocomposites,” ACS Applied Materials & Interfaces, Vol. 3, 2011, pp. 3709-3717.

-

- 14. Slade, P.G., and Gates, W.P., “The Swelling of HDTMA Smectites as Influenced by Their Preparation and Layer Charges,” Applied Clay Science, Vol. 25, 2004, pp. 93-101.

-

- 15. Osman, M.A., “Organo-vermiculites: Synthesis, Structure and Properties. Platelike Nanoparticles with High Aspect Ratio,” Journal of Materials Chemistry, Vol. 16, 2006, pp. 3007-3013.

-

This Article

This Article

-

2023; 36(4): 275-280

Published on Aug 31, 2023

- 10.7234/composres.2023.36.4.275

- Received on Jun 28, 2023

- Revised on Jul 14, 2023

- Accepted on Aug 22, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Yong Tae Park

-

* Department of Mechanical Engineering, Myongji University, Yongin 17058 Korea

- E-mail: ytpark@mju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.