- Study of Non Pressure and Pressure Foam of Bio-based Polymer Containing Blend

Dong-Hun Han*,**, Young-Min Kim*, Danbi Lee*, Seongho Son*, Geon-hee Seo*, Hanseong Kim**†

* Innovation Material Research Group, Korea Institute of Footwear & Leather Technology, Busan 47154, Korea

** Department of Organic Material Science and Engineering, Pusan National University, Busan 46241, Korea- 바이오 기반 폴리머가 포함된 블렌드의 상압 및 가압 발포 연구

한동훈*,** · 김영민*· 이단비*· 손성호*· 서건희*· 김한성**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

There are several methods for shaping foams, but the most commonly used methods involve the use of resin mixed with a foaming agent, which is then foamed under high temperature and pressure in the case of compression foaming, or foamed under high temperature without applying pressure in the case of atmospheric foaming. The polymers used for foaming require design and analysis of optimal foaming conditions in order to achieve foaming under ambient pressure. Environmentally friendly bio-based polymers face challenges when it comes to foaming on their own, which has led to ongoing research in blending them with resins capable of traditional foam production. This study investigates changes in the characteristics of bio-based polymer-EVA blend foams based on variations in the content of bio-based polymers and explores the optimal foaming conditions according to cross-linking. The correlation between foaming characteristics and mechanical properties of the foams was examined. Through this research, we gained insights into how the content of bio-based polymers affects the properties of foams containing bio-based polymers and identified differences between ambient pressure and high-pressure foaming processes. Additionally, the feasibility of commercializing bio-based polymer-EVA composite foams was confirmed

발포체를 성형하기 위한 방법으로는 여러 가지 방법이 있는데 일반적으로 가장 많이 사용되는 방법으로는 발포제를 섞은 레진을 고온, 고압상태에서 발포하는 가압발포 방법과, 압을 주지 않은 고온의 상태에서 발포하는 상압발포 방법이 있다. 발포에 사용되는 고분자들은 상압상태에서 발포를 시키기 위해서는 최적 발포조건에 대한 설계 및 분석이 필요하다. 친환경 바이오 기반 폴리머는 단독으로는 발포가 힘든 문제가 있어 기존의 발포체 제조가 가능한 수지를 혼합하여 발포체를 제조하는 연구가 진행되고 있다. 본 연구에서는 바이오 기반 고분자의 함량 변화에 따른 바이오 기반 고분자와 EVA 혼합 발포체의 특성변화에 대해서 연구하였으며 가교도에 따른 최적 발포 조건에 대해서 연구하였다. 발포체의 기계적 특성 분석을 통해서 발포특성과의 상관관계에 대해서 연구하였다. 이 연구를 통해 바이오 기반 폴리머의 함량이 바이오 기반 폴리머가 포함된 발포체의 물성에 어떤 영향을 미치는지 알 수 있었고 상압 및 가압 발포 공정에 따른 차이점을 확인할 수 있었다. 또한, 바이오 기반 폴리머-EVA 복합 발포체의 상용화 가능성을 확인하였다

Keywords: 에틸렌 비닐아세테이트(EVA), 폴리락틱애시드(PLA), 생분해성(Biodegradable), 미세발포 발포체(Microcellular foam)

천연고분자, 바이오고분자, 재생가능한 자원으로부터 만들어지는 합성고분자는 21세기의 지속 가능한, 친환경 플라스틱의 대표적인 사례이다[1]. 이 바이오기반 물질들은 비용과 성능 측면에서 경쟁력이 생김에 따라 점차 현존하는 석유기반 고분자들을 대체하고 있다.

Polylactide 혹은 poly(lactic acid) (PLA)는 가장 뛰어난 접근성과 매력적인 가격으로 인해 성장하는 바이오플라스틱 시장에서 선두를 차지하고 있다. 자연에 존재하는 물질이며, 음식의 첨가제로 대량생산되는 lactic acid로 지방족 폴리에스터를 아주 쉽게 만들어낼 수 있다.

PLA의 용도는 패키징, 차가운음료용 컵, 의류, 병, 사출몰딩, 압출코팅 등이 있다[2]. PLA는 옥수수전분 또는 사탕수수로부터 얻어진 생분해성 소재이며, 열가소성인 지방족 polyester로서 100년전부터 알려졌으나, 상업적으로는 생분해성 소재로 최근에 들어서야 흥미를 가지게 되어 생화학적 용도 및 생분해성 고분자 packaging 소재로 응용에 관한 많은 연구가 이루어져 왔다[3].

PLA는 외관에 있어서 투명하다는 장점이 있다. 융점도 다른 수지에 비해 높으며 인장강도는 월등히 높으며 파단신도가 극히 작다는 것이 특징이라 할 수 있다. 소재의 열 거동 및 기본 물성의 측면에서 보면, 융점에 있어서의 큰 차이를 제외하고는 poly L-lacticacid는 다른 생분해성 섬유보다도 PET와 가장 유사하다. 하지만 PLA 재질의 특성상 기존의 범용 플라스틱인 폴리에틸렌과 같은 석유계 고분자에 비하여 잘 깨지고 탄성이 부족하여 그 자체로 범용 플라스틱을 대체하기 어려우며 또한 결정화 속도가 느리고 슬립성이 부족하여 기존의 범용 플라스틱 제조공법인 인플레이션 공정, 발포공정 등을 적용하기 어려운 문제점을 가지고 있는 단점이 있다[4,5].

이러한 PLA의 단점을 보완하기 위해 여러 방법들이 시도되었는데, 그 방법으로는 공중합[6,7], 가소성 부여[8,9], 다른 고분자와의 블렌딩이 있다[10-12]. 이와 같은 PLA를 개질하는 다양한 방법들 중 가장 효과적이고 간편한 방법이 다른 고분자와 블렌딩하는 방법이다. PLA의 성능을 개선시키기 위해 polyethylene (PE)[13], polyurethane (PU)[14], polyhydroxyalkanoates (PHAs)[10] 등의 여러 고분자들과의 블렌딩을 시도했지만 상분리가 일어나 효과적인 개선을 보이지 못했다.

Ethylene-vinyl acetate (EVA)는 expanded 고무 혹은 폼 고무로 널리 알려져 있는 물질 중에 하나이다. EVA는 ethylene과 vinyl acetate의 공중합체이며, vinyl acetate의 함량은 보통 10~40%를 차지한다. 극성기인 vinyl acetate의 함량이 늘어나면 EVA고분자는 개질된 ethylene과 같은 성질에서 고무와 같은 성질로 바뀌게 된다[15-18].

위와 같은 특성을 가지는 EVA는 PLA와 잘 섞이는 것으로 알려져 있으며, EVA의 VA 함량을 조절하면 PLA와의 높은 상용성을 달성할 수 있다[19-21].

28%의 VA 함량을 지닌 EVA와 PLA를 혼합하여 물성 측정을 진행한 이전 논문에서는, 혼합물의 morphology와 DSC 분석을 통해 EVA와 PLA가 잘 혼합되었으나, 일정량 이상의 PLA가 포함된 샘플부터 상분리가 일어나는 것을 확인할 수 있었다[22].

본 연구에서는 위에서 소개된 EVA와 친환경 생분해성수지인 PLA를 일정 비율로 혼합한 EVA/PLA 블렌드물에 화학발포제 및 가교제를 첨가하여 컴파운드를 제조하였고 압을 가하지 않는 상압발포와 가압발포를 통해서 나타나는 EVA/PLA 발포체의 발포 특성과 물리적 특성에 대해서 연구하였다. 이러한 연구의 결과로 PLA의 함량이 PLA가 포함된 발포체의 물성에 어떤 영향을 미치는지 알 수 있었고 상압 및 가압 발포 공정에 따른 차이점을 확인할 수 있었다. 또한, 바이오 기반 폴리머-EVA 복합 발포체의 상용화 가능성을 확인하였다

2.1 실험 재료 및 시편 제작

EVA는 한화케미칼의 EVA1328을 사용하였고 VA 함량은 28%, melt index는 0.25 g/min이다. PLA는 Nature works 사의 PLA 4060D를 사용하였다. 구조상 결정형과 무정형을 갖고 결정성 PLA는 Tm = 210oC, Tg = 60oC 수준으로 나타나며 무정형 PLA의 경우 Tm을 갖고 있지 않고 Tg = 55~60oC 수준에서 나타난다. 분자량은 10만에서 20만 수준으로 나타난다. 가교제로써 사용된 Dicumyl oxide (DCP) (98% granules)는 Akzonovel 사에서 제조된 perkadox BC-FF를 사용하였다. 발포제는 azodicarbonamide 계 발포제인 ㈜금양의 JTR/D를 사용하였다. 분해온도는 130~157oC이고 가스량은 160~180 ml/gr이다.

EVA/PLA 블렌드 조성물의 상압 발포 특성과 가압 발포 특성을 알아보기 위한 실험을 수행하였다. EVA와 PLA의 혼합비율은 100:0에서 50:50까지 PLA의 비율을 10 wt%씩 늘려가며 총 6종류의 발포체를 제작하였다. 샘플명은 EP-00, EP-10, EP-20, EP-30, EP-40, EP-50로 지정하였다. 앞의 영문은 EVA와 PLA의 혼합물임을 의미하며 뒤의 숫자는 PLA의 함량을 나타낸다. 상압 발포 실험은 EVA/PLA 블렌드 조성물에 가교제 및 발포제를 투입하여 먼저 sheet 형태로 제조 후 175oC Oven에서 15 min간 상압 발포를 진행하였다. 가압 발포 실험은 동일하게 가교제 및 발포제를 투입한 후 sheet 제조 없이 몰드에 투입하여 175oC의 press에서 15분동안 가압발포를 진행하였다. 상압발포의 경우, PLA 함량 50%의 발포체는 발포가 되지 않았다. EVA/PLA 블렌드 조성물의 폼을 성형하기 위해 과산화물 가교 방식을 선정하였으며, 가교제로 DCP를 적용하였다. 발포제로는 JTR/D를 사용하였다

2.2 측정 방법

샘플의 인장특성은 10.0 × 50.0 mm (아령형태, 폭 × 길이) 크기의 시편을 만능시험기(Universal testing machine, 대경엔지니어링, DUT-500CM, South Korea, Max 500 kgf)에서 분당 50 mm의 속도로 표선거리를 20 mm로 하여 측정하였다. 여섯 개의 샘플은 각각 따로 측정하였다.

Scanning electron microscopy (SEM, SEC SNE-3000MB, South Korea)을 통해 상온, 30 kV acceleration voltage 조건에서 블렌드의 단면을 살펴보았다.

샘플의 가교 특성은 약 8 g의 샘플을 175oC의 온도에서 curelastometer (curelastometer WR, Nichigo shoji Co., Japan, Max torque 30 N·m)를 사용하여 측정하였다. 발포체에 있어 가교 특성은 성형시간과 적정 가교도를 결정할 수 있도록 하고, 발포배율과 물성에 큰 영향을 끼치기 때문에 가교 특성을 나타내는 torque의 측정은 필수적이다.

평균 발포배율은 발포 전 후의 샘플 길이를 측정하여 계산한다. 샘플의 길이는 각기 다른 다섯 지점에서 측정되었으며 상압발포체의 발포배율은 다음 식으로 계산된다.

Vb와 Vf는 각기 블렌드의 부피, 폼의 부피를 나타낸다.

가압발포 발포체의 발포배율은 몰드를 통해 발포되므로 다음의 식으로 계산된다.

Vm과 Vs는 각기 가압발포시 사용된 몰드의 부피, 발포 후의 샘플의 부피를 나타낸다.

3.1 EVA/PLA 상압 발포체의 특성

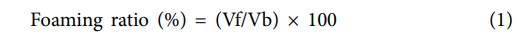

Fig. 1(a)는 EVA 및 EVA/PLA 발포체의 175oC에서의 경화특성을 나타내는 그래프이며 EVA/PLA 폼을 만들었을 때 PLA의 함량이 경화특성에 미치는 영향을 알 수 있다.

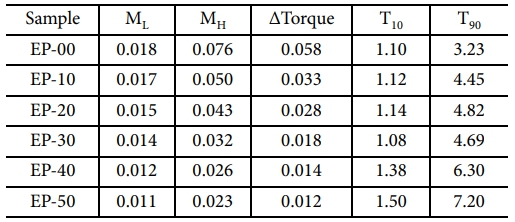

Table 1에서 볼 수 있듯이 전체 샘플의 scorch time이 1분 근처로 형성되는 것을 알 수 있으며, optimum cure time은 3분대에서 PLA가 증가할 수록 조금씩 증가하는 경향을 나타낸다. 가교특성 그래프에서 샘플들이 15분 이후로 토크 값이 안정한 모습을 보여주기 때문에, 발포시간을 15분으로 설정하여 상압발포체를 제작하였다. Torque 값은 PLA가 증가함에 따라 감소하는 모습을 볼 수 있다. 일반적으로, 토크 값의 증가는 가교도와 관련이 있다. 따라서, 발포체의 성능을 향상하고, 발포 과정에서 균일한 셀 형성에 중요한 가교도가 PLA 함량이 늘어남에 따라 감소하는 것을 알 수 있다. EVA에 비해 낮은 PLA의 반응성이 낮은 가교도의 원인으로 판단된다.

발포배율은 고분자의 발포특성을 설명하는 중요한 자료이다. Fig. 1(b)에서 볼 수 있듯이, EVA는 550%의 발포배율을 보이며, EP-10, EP-20 샘플은 500, 480%의 발포배율을 가져 EVA에 비해 소량 감소된 발포배율을 가진다. 하지만 EP-40 샘플에서는 270%의 발포배율을 가져 크게 줄어든 것을 알 수 있다. 또한, 상압발포체는 수평방향으로는 줄어들거나 0~10% 밖에 늘어나지 않았지만 수직 방향으로 170~450%의 발포 배율을 가졌다.

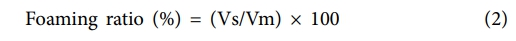

Fig. 2(a)는 EVA 및 EVA/PLA 상압발포체의 S-S curve를 나타낸 것이다. PLA 함량비에 따라 인장강도는 증가하고 신장률은 감소하는 것을 볼 수 있다. 인장강도는 17~293% 증가폭을 보였으며, 신장률의 경우 2~85% 감소하였다. 특히, PLA가 40 wt% 적용되었을 때 인장강도는 30%일 때에 비해 53% 증가하고 신장율은 30%일 때에 비해 약 37% 감소하여 급격한 변화를 나타낸다. 가교 특성 결과에서 PLA가 늘어날 수록 가교도가 줄어들어 토크 값이 낮아졌으나 인장강도가 증가한 것은 PLA가 경질소재의 특성을 가지고 있고 발포배율이 낮아진 것으로 인한 결과로 보인다.

Fig. 2(d), (e)는 EVA 및 EVA/PLA 상압발포체의 비중 및 경도를 나타내었다. PLA 함량비가 커짐에 따라 비중 및 경도가 증가하며 30 wt% 이상부터 급격한 크기 변화를 나타낸다. 30 wt% PLA 함량비에서는 20 wt%에 비해 비중 및 경도가 각각 45, 44% 증가하는 것을 볼 수 있다. 이를 통해, EVA/PLA 상압발포체에서 30 wt% 이상의 PLA 함량비가 물성 변화에 큰 영향을 끼친다고 판단할 수 있다. PLA가 30 wt% 포함된 샘플에서 비중, 경도 및 인장강도가 크게 증가한 이유는 PLA의 낮은 반응성으로 인해 가교도가 큰 폭으로 감소하여 셀이 제대로 형성되지 않아 발포배율이 낮아졌기 때문으로 판단된다.

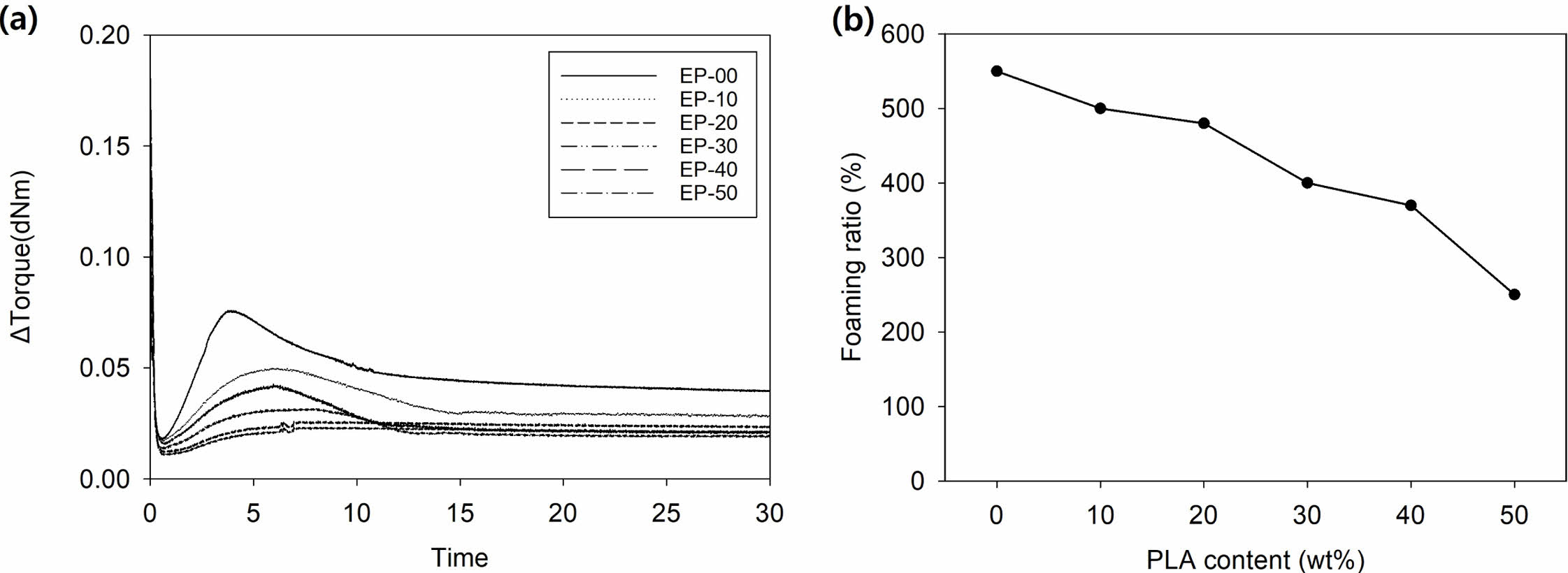

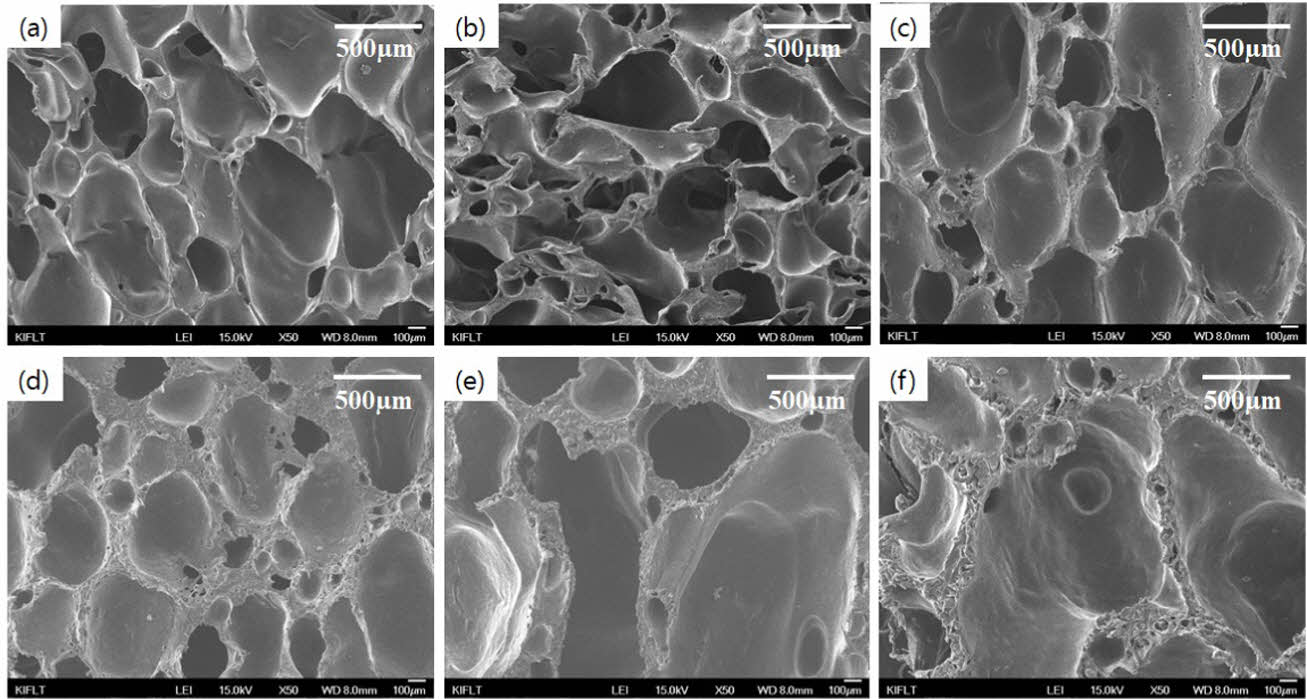

Fig. 3은 EVA/PLA 상압발포체 단면의 SEM 촬영 결과로, PLA의 함량이 셀 형성에 미치는 영향을 알 수 있다. PLA 함량이 늘어날수록, 가교도의 감소에 따라 셀파괴로 인해서 셀의 크기가 커진 소수의 셀만 성형되거나 셀이 제대로 형성되지 않아 셀사이의 벽의 두께가 두꺼워지는 현상이 나타났다. 이러한 결과로 인해 비중이 증가하고 경도가 증가하는 경향을 나타낸다.

3.2 PLA/EVA 가압 발포체의 특성

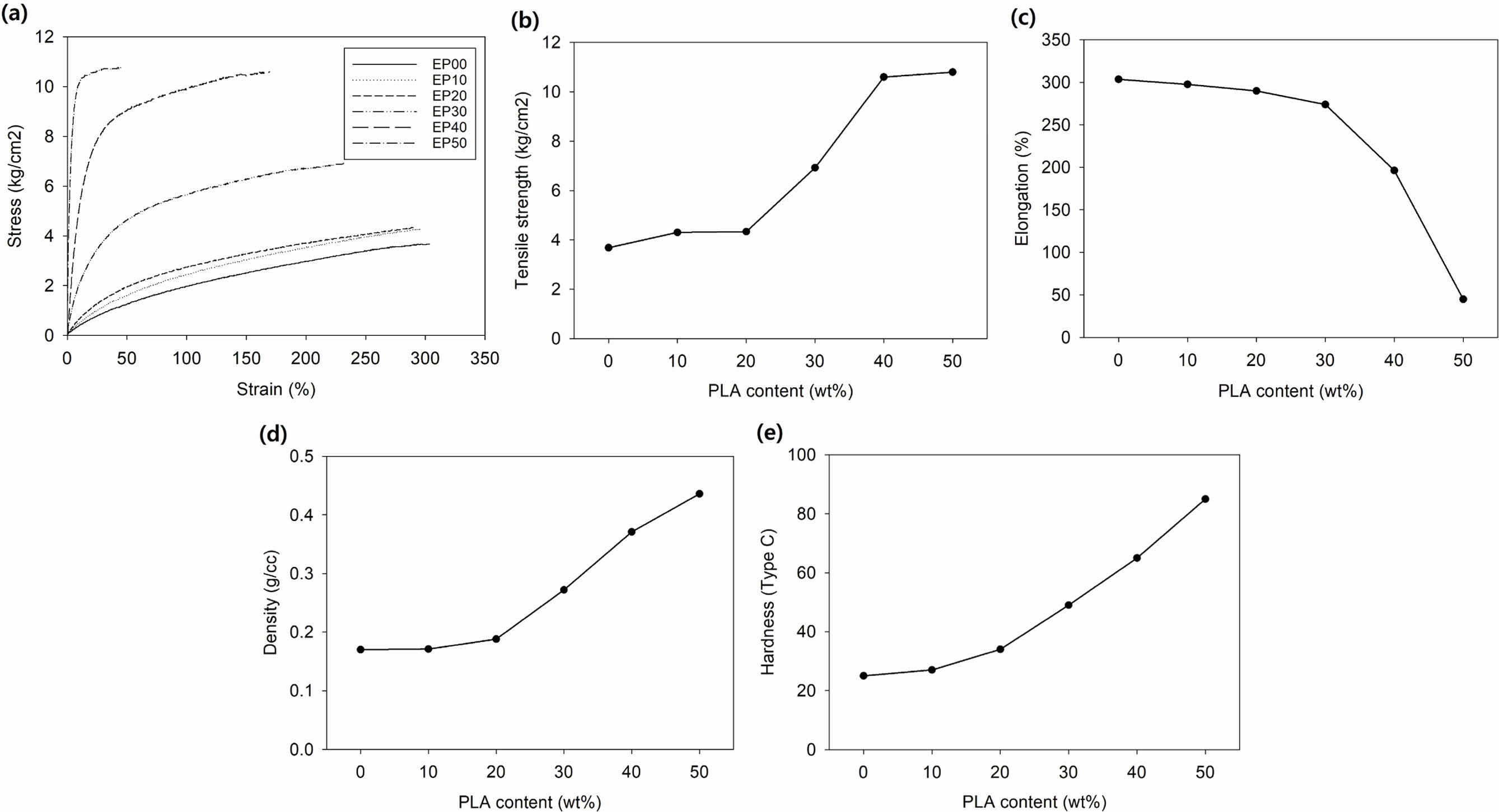

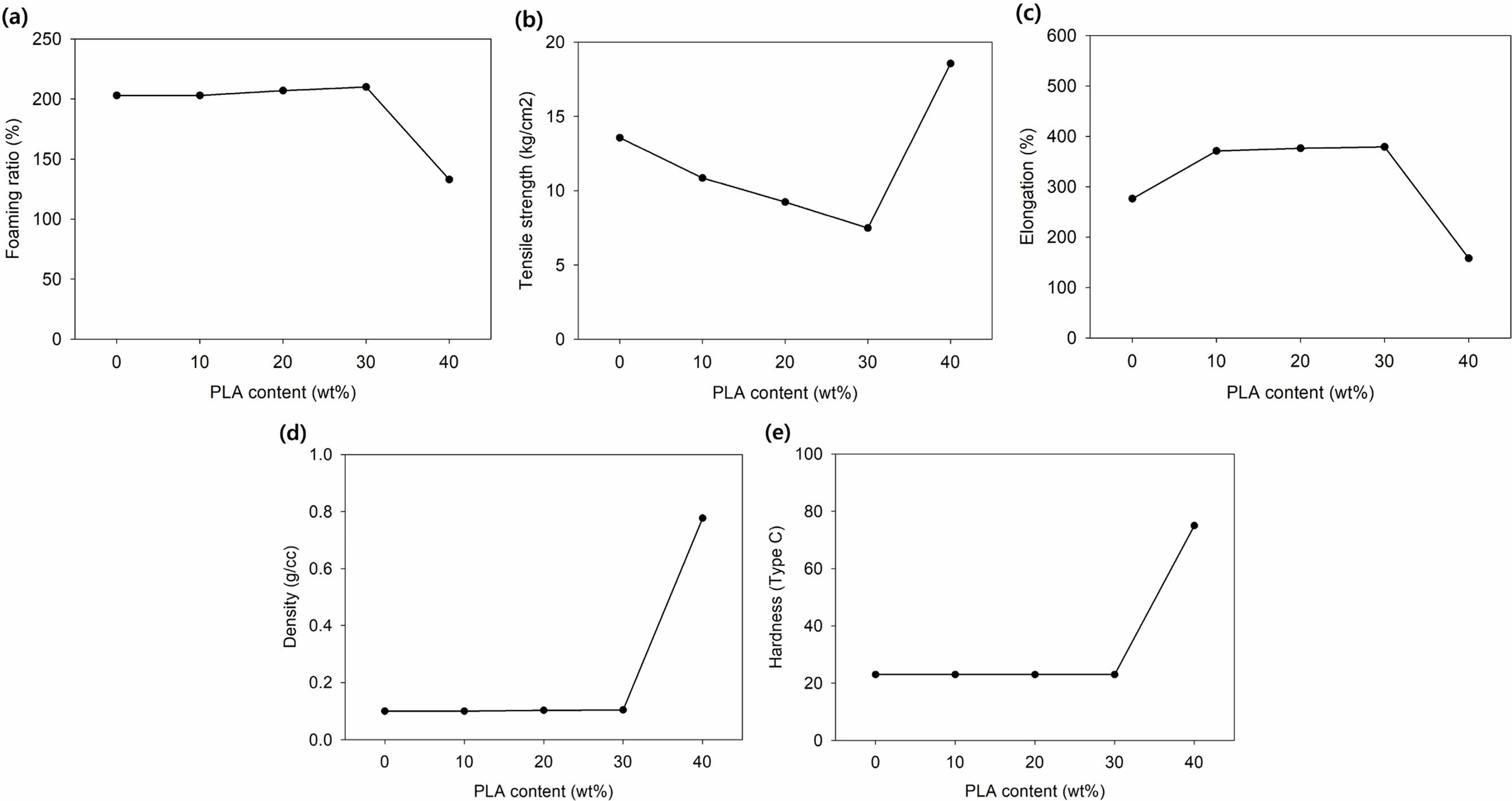

가압발포에서는 상압발포와 매우 상이한 결과를 나타냈다. Fig. 4(a)는 가압발포 발포체의 발포배율을 나타내는 그래프이며, EVA 발포체는 203%의 발포배율을 나타내고, EP-10, EP-20, 샘플은 203, 207%의 발포배율을 가져 소량 증가된 발포배율을 나타낸다. 그러나 EP-40에서는 셀이 무너지면서 133%의 발포배율을 가져 크게 감소된 발포배율을 나타냈다. 또한, 수평방향에 비해 수직방향으로의 발포배율이 컸던 상압발포와는 달리 균일하게 발포되었다. 가압발포의 발포배율이 상압발포와 다른 경향을 보이는 이유로는 압력을 가함으로 인해 가교효율이 좋아 샘플 별로 발포배율이 균일하지만, PLA 함량이 증가함에 따라 가교특성이 떨어져 발포배율이 소량 증가한 것으로 판단된다. 일반적으로 가압발포는 상압발포에 비해서 발포배율은 낮으나 내구성은 높다. 가압발포는 성형시간이 끝난 후 해압을 통해서 발포가 진행되는데 가압에 의한 높은 열량과 최적의 가교조건은 발포체의 셀이 안정적으로 형성되고 성형될 수 있도록 하여 내구성이 높은 제품을 얻을 수 있었다. 반면에 상압발포는 오븐조건 등의 간접열에 의한 낮은 가교 특성과 이에 따른 발포가스의 손실 등으로 발포배율은 높으나 상대적으로 낮은 물성을 나타낸다.

하지만 상압발포는 가압발포 공정과 같은 프레스 압에 따른 저항이 없기 때문에 발포 컴파지트의 점도 및 신장율에 따라서 적정 가교특성이 갖춰진다면 가압발포에 비해서 경량화된 제품의 제조가 가능한 장점을 갖고 있다.

Fig. 4(b), (c)는 가압발포 발포체의 PLA 함량에 따른 인장강도와 신장률 변화를 나타낸 그래프이다. 상압발포의 결과 와는 반대로 인장강도는 PLA 함량이 증가함에 따라 감소하고 신장율은 증가하는 경향을 보였다. 인장강도는 20%~45% 감소폭을 보였고, 신장률의 경우 34%~36%의 증가폭을 보였다. 상압발포체에서는 PLA가 30 wt% 포함된 샘플부터 급격한 물성차이를 보였으나, 가압발포체에서는 10 wt%의 샘플에서부터 물성변화를 보인 후 물성을 유지하였다. 그러나 40 wt%에서는 가압발포에 의한 발포 셀 파괴에 의해서 상이한 결과를 나타냈다. 인장특성 역시 상압발포와 상이한 결과를 보여주는데, 발포배율이 비슷해 비중의 변화가 없지만, 가교특성이 떨어짐으로 인해 인장강도가 하락하고 신율이 증가한 것으로 판단된다. Fig. 4(d), (e)는 가압발포 발포체의 비중 및 경도를 나타냈다. 가압발포체의 비중과 경도는 PLA의 함량이 늘어나도 변화가 거의 없는 경향을 보이며, 40 wt%에서는 셀 파괴에 의한 수축으로 비중과 경도가 크게 증가하였다. 비중의 변화가 거의 없는 이유는, 비중이 높은 PLA의 함량이 늘어났으나, 발포배율이 커진 것으로 인한 결과로 판단된다.

|

Fig. 1 (a) cure behaviors and (b) foaming ratio of the EVA and EVA/PLA non pressure foams |

|

Fig. 2 Physical properties of the EVA/PLA non pressure foams (a) strain-stress curves, (b) tensile strength, (c) elongation at break, (d) density, and (e) hardness |

|

Fig. 3 Morphologies on the cross section of the EVA and EVA/ PLA foams; (a) EVA, (b) EP-10, (c) EP-20, (d) EP-30, (e) EP40, and (f) EP-50. The scale bar is 100 μm |

|

Fig. 4 (a) Foaming ratio, (b) tensile strength, (c) elonagtion at break , (d) density, and (e) hardness of the EVA and EVA/PLA pressure foams |

본 연구에서는 친환경 생분해성 소재인 PLA와 EVA를 블렌드한 후 상압발포와 가압발포를 통해 제작한 발포체의 기계적 특성변화를 알아보았다. EVA에 블렌드 되는 PLA의 함량은 10 wt%, 20 wt%, 30 wt%, 40 wt%, 50 wt%의 함량으로 컴파운드를 제조했다.

EVA/PLA 상압발포체의 경우, PLA 함량비가 커질수록 경도와 비중이 증가했다. 특히, 30 wt%를 적용했을 때 경도 및 비중의 급격한 증가를 확인하였다. 인장강도는 PLA 함량비가 커질수록 증가하여 나타났으며 신장률은 감소하는 경향을 나타내었다. 특히, PLA가 40 wt% 적용되었을 때 신장율은 30 wt%일 때에 비해 약 28% 감소하였다.

EVA/PLA 가압발포체의 경우에는 상압발포체와 아주 상이한 결과를 보였다. 10 wt%를 적용했을 때 물성의 변화를 보이고 이후 인장강도를 제외한 물성의 변화가 크게 보이지 않다가 40 wt%를 적용했을 때 셀이 파괴됨으로 인한 결과를 보였다. PLA 함량비가 커질수록 인장강도는 감소하고 신장률은 증가하여 상압발포체의 결과와 반대되는 결과를 보였고, 비중과 경도는 셀이 파괴된 40 wt%의 발포체를 제외하고는 PLA의 함량이 증가하여도 큰 변화를 보이지 않았다.

PLA는 뛰어난 접근성과 매력적인 가격으로 인해 현재 가장 활발하게 사용되는 바이오 기반 고분자 중의 하나이다. 그러나 PLA는 높은 경도와 낮은 신장율 그리고 유연성이 낮아 잘 깨지는 단점으로 인하여 가교 및 발포가 어렵고 발포체 용도의 연구개발이 다소 제한적이다. 본 논문에서는 EVA와의 블렌드를 통해서 PLA/EVA 복합 컴파지트를 제조하였고 이를 이용하여 발포체를 성형할 수 있었다. 또한, 발포체를 성형하는 상압발포와 가압발포 공정에 따른 성형성과 내구성을 비교, 분석함으로써 다양한 용도에 맞는 제품 설계가 가능할 것으로 기대된다.

- 1. Narayan, R., “Drivers & Rationale for Use of Biobased Materials Based on Life Cycle Assessment (LCA),” Global Plastics Environmental Conference, Detroit, Feb. 2004, Paper Abstract #18.

- 2. Garlotta, D., “A Literature Review of Poly(Lactic Acid),” Journal of Polymers and the Environment, Vol. 9, No. 2, 2001, pp. 63-84.

-

- 3. Bitinis, N., Verdejo, R., Cassagnau, P., and Lopez-Manchado, M.A., “Structure and Properties of Polylactide/natural Rubber Blends,” Materials Chemistry and Physics, Vol. 129, No. 3, 2011, pp. 823-831.

-

- 4. Xu, C., Yuan, D., Fu, L., and Chen, Y., “Physical Blend of PLA/NR with Co-continuous Phase Structure: Preparation, Rheology Property, Mechanical Properties and Morphology,” Polymer Testing, Vol. 37, 2014, pp. 94-101.

-

- 5. Pongtanayut, K., Thongpin, C., and Santawitee, O., “The Effect of Rubber on Morphology, Thermal Properties and Mechanical Properties of PLA/NR and PLA/ENR Blends,” Energy Procedia, Vol. 34, 2013, pp. 888-897.

-

- 6. Grijpma, D.W., Van Hofslot, R.D.A., Super, H., Nijenhuis, A.J., and Pennings,, A.J., “Rubber Toughening of Poly(lactide) by Blending and Block Copolymerization,” Polymer Engineering and Science, Vol. 34, No. 22, 1994, pp. 1674-1684.

-

- 7. Hiljanen‐Vainio, M., Karjalainen, T., and Seppälä, J., “Biodegradable Lactone Copolymers. I. Characterization and Mechanical Behavior of Ε‐caprolactone and Lactide Copolymers,” Journal of Applied Polymer Science, Vol. 59, No. 8, 1996, pp. 1281-1288.

-

- 8. Gramlich, W.M., Robertson, M.L., and Hillmyer, M.A., “Reactive Compatibilization of Poly(L-lactide) and Conjugated Soybean Oil,” Macromolecules, Vol. 43, No. 5, 2010, pp. 2313-2321.

-

- 9. Ljungberg, N., and Bengt, W., “Preparation and Properties of Plasticized Poly(Lactic Acid) Films,” Biomacromolecules, Vol. 6, No. 3, 2005, pp. 1789-1796.

-

- 10. Noda, I., Satkowski, M., Dowrey, A.E., and Marcott, C., “Polymer Alloys of Nodax Copolymers and Poly(Lactic Acid),” Macromolecular Bioscience, Vol. 4, No. 3, 2004, pp. 269-75.

-

- 11. Byrne, N., Hameed, N., Werzer, O., and Guo, Q., “The Preparation of Novel Nanofilled Polymer Composites Using Poly(L-lactic Acid) and Protein Fibers,” European Polymer Journal, Vol. 47, No. 6, 2011, pp. 1279-1283.

-

- 12. Broz, M.E., VanderHart, D.L., and Washburn, N.R., “Structure and Mechanical Properties of Poly(D,L-lactic Acid)/Poly(e-caprolactone) Blends,” Biomaterials, Vol. 24, No. 23, 2003, pp. 4181-4190.

-

- 13. Anderson, K.S., and Marc, A.H., “The Influence of Block Copolymer Microstructure on the Toughness of Compatibilized Polylactide/Polyethylene Blends,” Polymer, Vol. 45, No. 26, 2004, pp. 8809-8823.

-

- 14. Li, Y.J., and Hiroshi, S., “Toughening of Polylactide by Melt Blending With a Biodegradable Poly(Ether) Urethane Elastomer,” Macromolecular Bioscience, Vol. 7, No. 7, 2007, pp. 921-928.

-

- 15. Bioki, H.A., Mirbagheri, Z., Tabbakh, F., and Mirjalili, G., “Effect of Crystallinity and Irradiation on Thermal Properties and Specific Heat Capacity of LDPE & LDPE/EVA,” Applied Radiation and Isotopes, Vol. 70, No. 1, 2012, pp. 1-5.

-

- 16. Lippa, N., Hall, E., Piland, S., Gould, T., and Rawlins, J., “Mechanical Ageing Protocol Selection Affects Macroscopic Performance and Molecular Level Properties of Ethylene Vinyl Acetate (EVA) Running Shoe Midsole Foam,” Procedia Engineering, Vol. 72, 2014, pp. 285-291.

-

- 17. Kim, M.S., Park, C.C., Chowdhury, S.R., and Kim, G.H., “Physical Properties of Ethylene Vinyl Acetate Copolymer (EVA)/Natural Rubber (NR) Blend Based Foam,” Journal of Applied Polymer Science, Vol. 94, No. 5, 2004, pp. 2212-2216.

-

- 18. Rezaeian, I., Jafari, S.H., Zahedi, P., Ghaffari, M., and Afradian, S., “Improvements of Physical and Mechanical Properties of Electron Beam Irradiation-crosslinked EVA Foams,” Polymers for Advanced Technologies, Vol. 20, No. 5, 2008, pp. 487-492.

-

- 19. Gajria, A.M., Davé, V., Gross, R.A., and McCarthy, S.P., “Miscibility and Biodegradability of Blends of Poly(Lactic Acid) and Poly(Vinyl Acetate),” Polymer, Vol. 37, No. 3, 1996, pp. 437-344.

-

- 20. Yoon, J.S., Oh, S.H., Kim, M.N., Chin, I.J., and Kim, Y.H., “Thermal and Mechanical Properties of Poly(L-lactic Acid)-poly(Ethylene-co-vinyl Acetate) Blends,” Polymer, Vol. 40, No. 9, 1999, pp. 2303-2312.

-

- 21. Ma, P., Hristova-Bogaerds, D.G., Goossens, J.G.P., Spoelstra, A.B., Zhang, Y., and Lemstra, P.J., “Toughening of Poly(Lactic Acid) by Ethylene-co-vinyl Acetate Copolymer with Different Vinyl Acetate Contents,” European Polymer Journal, Vol. 48, No. 1, 2012, pp. 146-154.

-

- 22. Han, D.H., Choi, M.C., Nagappan, S., Kim, Y.M., and Kim, H.S., “Ethylene Vinyl Acetate (EVA)/Poly(Lactic Acid) (PLA) Blends and Their Foams,” Molecular Crystals and Liquid Crystals, Vol. 707, No. 1, 2020, pp. 38-45.

-

This Article

This Article

-

2023; 36(5): 297-302

Published on Oct 31, 2023

- 10.7234/composres.2023.36.5.297

- Received on Jun 22, 2023

- Revised on Aug 31, 2023

- Accepted on Sep 13, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hanseong Kim

-

Innovation Material Research Group, Korea Institute of Footwear & Leather Technology, Busan 47154, Korea

- E-mail: hanseongkim@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.